Classement

Contenu populaire

Contenu avec la plus haute réputation dans 29/03/2022 Dans tous les contenus

-

Pour ce genre de projet je ne chercherai pas, j'irai chez prusa afin d'avoir un matériel fonctionnel dés déballage sans demander un trop gros temps de réglage (il faudra quand même un minimum) et un SAV au rdv. Ensuite cela permettra de se focaliser sur la conception des pièces (via fusion 360 gratuit en licence "personnelle" ou autre, puis le slicer de chez prusa). Enfin il ne restera plus qu'a faire des tests d'impression.3 points

-

Ce n’est pas la peine que tu ailles te raser, tu es rasoir. et si tu regardes derrière toi, tu seras rasoir à tête pivotante.3 points

-

Cela eût été préférable en effet, cependant à côté de la «prose» de certains posts, je ne saurai t'en tenir rigueur (tant que la tentative de description reste compréhensible et que ce n'est pas du «langage» SMS, je ne ressors pas mon vieux stylo à l'encre rouge (elle est peut-être sèche d'ailleurs )). PS: Au cas où ce serait «mal interprété», je précise que c'est de l'humour (j'évite en plus d'utiliser une expression commençant par «grammar» et finissant par n…i car certains membres du forum en ont été offusqués…).3 points

-

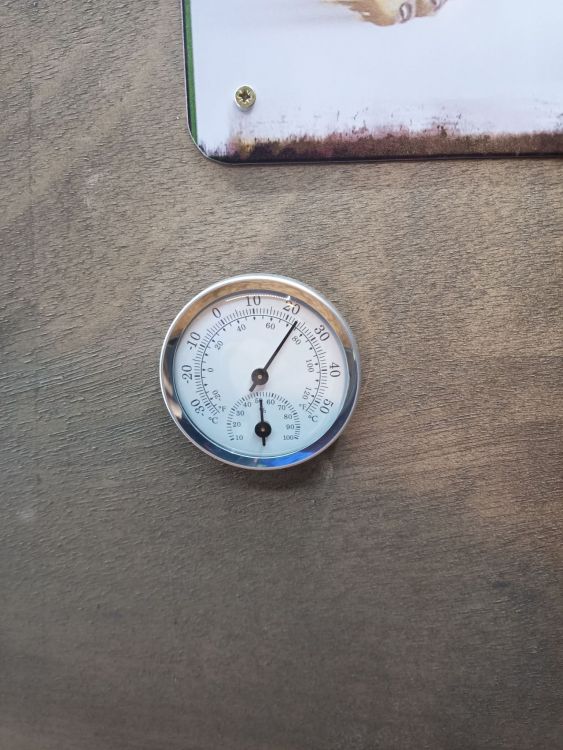

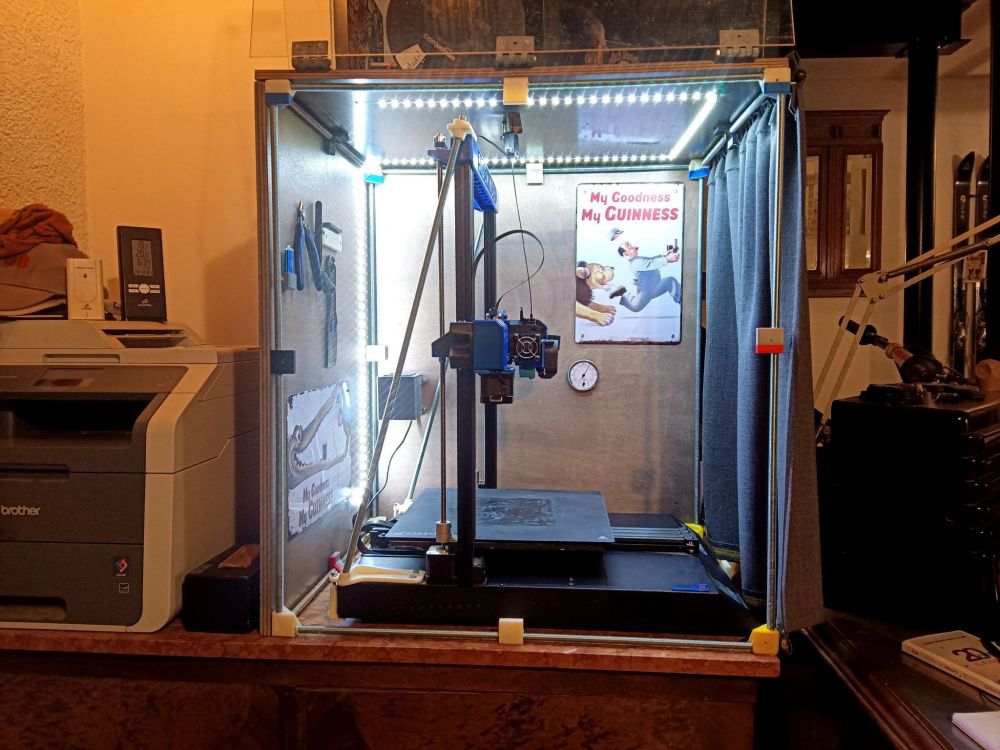

Suite des photos de mon caisson. Ca peut donner des idées de variantes : Le filtre maison, les supports d'outils maison, le thermomètre Ali, le support bobine sur roulement à billes (Thingiverse). Les poignées ronde maison avec les aimants (Ali), les charnières maison avec une vis de 4 au milieu. Et une vue d'ensemble allumé, j'aime bien3 points

-

Ils avaient de bon rasoirs à l'époque quand même, probablement un Silex à 3 pierres oui je vais me raser ->3 points

-

Bonjour, Vous connaissez la nouvelle Arianeplast son entreprise vient de subir un incendie catastrophique , il n'est plus en mesure d'expédier ses produits pendant les travaux de réfections. @studiolab39 officiel assure l'expédition et les commandes de fournitures en attendant la reprise d'activité de Arianeplast. J'ai donc passé commande ce matin chez studiolab39 ma commande est expédiée rapidement en 24H avec le transporteur GLS. ceci est une information pour aider les Makers. a+2 points

-

@Kalamiit Faut suivre! @The guitar hero Par contre , levelling à froid sur ce modèle ? Jamais, tout les leveling se font a temperature d'utilisation.2 points

-

2 points

-

2 points

-

2 points

-

W11 ne change rien à la chose. Pourrais tu nous faire une copie d'écran de ton gestionnaire de périphériques et de ton message d'erreur ?2 points

-

La «solution» la plus simple serait de ne pas introduire le filament dans la tête jusqu'à la buse. N'introduire chaque filament (puisque la tête à deux entrées mais une seule sortie = buse) que jusqu'au pneufit. Ainsi, lors de la sélection de l'extrudeur (1 ou 2), le filament est avancé de 93 mm (normalement jusqu'à la buse). Lors du changement d'extrudeur (de 1 à 2 ou lycée de Versailles), le filament est rétracté de 93 mm. Par contre, il faudrait modifier le gcode de démarrage de l'imprimante, passer de : G21 ;metric values G28 ;home all G90 ;absolute positioning M107 ;start with the fan off G1 F2400 Z15.0 ;raise the nozzle 15mm M109 S{material_print_temperature} ;Set Extruder Temperature and Wait M190 S{material_bed_temperature}; Wait for bed temperature to reach target temp T0 ;Switch to Extruder 1 G1 F3000 X5 Y10 Z0.2 ;move to prime start position G92 E0 ;reset extrusion distance G1 F600 X160 E15 ;prime nozzle in a line G1 F5000 X180 ;quick wipe G92 E0 ;reset extrusion distance à : G21 ;metric values G28 ;home all G90 ;absolute positioning M107 ;start with the fan off G1 F2400 Z15.0 ;raise the nozzle 15mm M109 S{material_print_temperature} ;Set Extruder Temperature and Wait M190 S{material_bed_temperature}; Wait for bed temperature to reach target temp G92 E0 ;reset extrusion distance Tu perdras la ligne de purge mais tu pourras la remplacer par une jupe autour de la pièce. A tester2 points

-

2 points

-

2 points

-

Sérieux... Tu crois qu'on va pouvoir t'aider avec ta description de symptômes ? C'est peut-être nous qui ne comprenons rien à ton message ? En attendant que tu donnes des détails, un peu de lecture : https://www.cncfraises.fr/cloud/Reussir_vos_fraisages_CNC3018_Pro_CncFraises_V1.0.pdf2 points

-

Le Gcode est correct : Il utilise à la fois le gcode de démarrage (ligne de purge) ET le gcode de démarrage de l'extrudeur 1. Mais pour que tout fonctionne «idéalement», il faudrait que le gcode de fin de l'extrudeur 1 ait été exécuté une première fois car ce qu'il fait c'est de rétracter 93 mm de filament or comme le gcode de démarrage de l'extrudeur 1 extrude 93 mm de filament directement après la ligne de purge, ben, c'est logique que tu te retrouves avec un amas, un tas, une boule de filament sur la plateau.2 points

-

2 points

-

En mathématiques, une droite n'a besoin que de deux points pour la définir2 points

-

2 points

-

Ca fonctionne!!! Je vais tester en tentant de faire une pièce, mais en tout cas tout les ventilateur marche sof effectivement le ventilateur de refroidissement de l'objet dont je vais vérifier le fonctionnement quand je vais faire ma pièce, en tout cas tout a l'aire OK. Merci beaucoup pour votre aide et votre réactivité!2 points

-

2 points

-

2 points

-

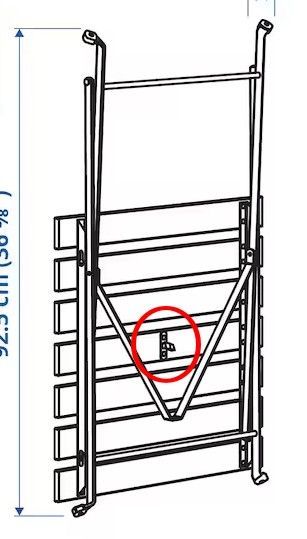

Des photos de détails de mon système, dessiné pour éviter les supports. J'ai de quoi visser et tarauder facilement, ça aide bien. Le système cylindrique est une simple prise en pince, je ne voulais pas enlever la vis de fixations du carter inférieur au moment de faire cette bidouille. Ce serait maintenant je m'embêterai moins et je ferai tenir ça par la vis ! Et comme dit plus haut, la vis bichromatée ce dessous est facile à remplacer par un écrou M10 si on pense à couper la tige filetée à la bonne longueur... La mienne étant trop courte, j'ai taraudé un M5 en bout et mis une vis... bcp d'emmerde pour rien.2 points

-

Tu parles de menace, comme sur le panneau mural sur ta photo derrière l’imprimante, il est inscrit que si la dissuasion ne suffit le flingue est la bonne solution. ils ont certainement compris le message chez ton fournisseur. mon dieu que ce monde est devenu brutal et répressif.2 points

-

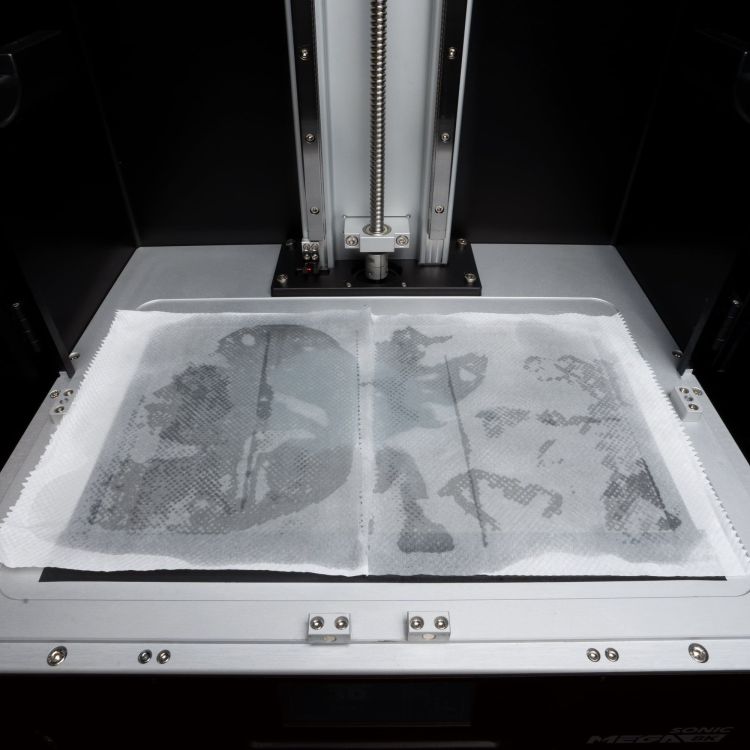

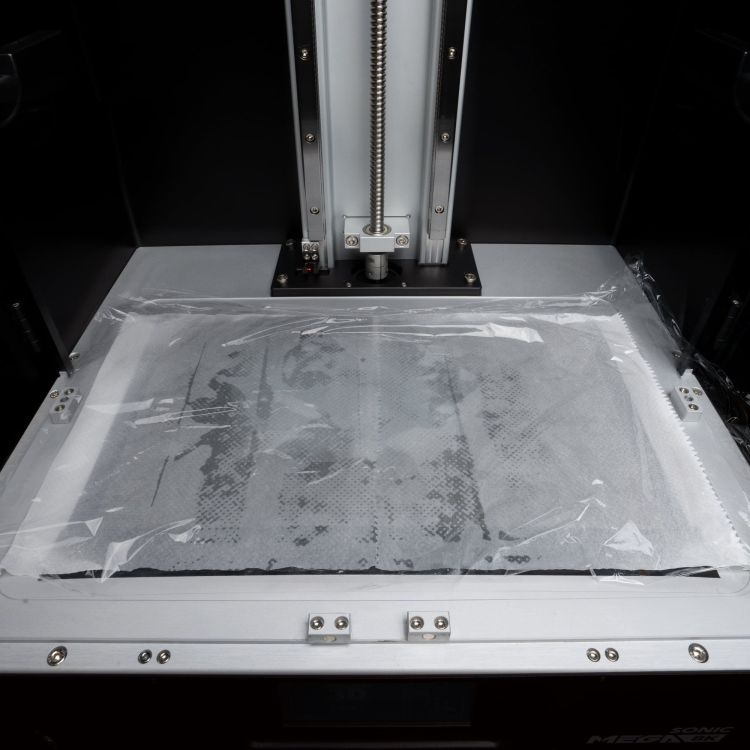

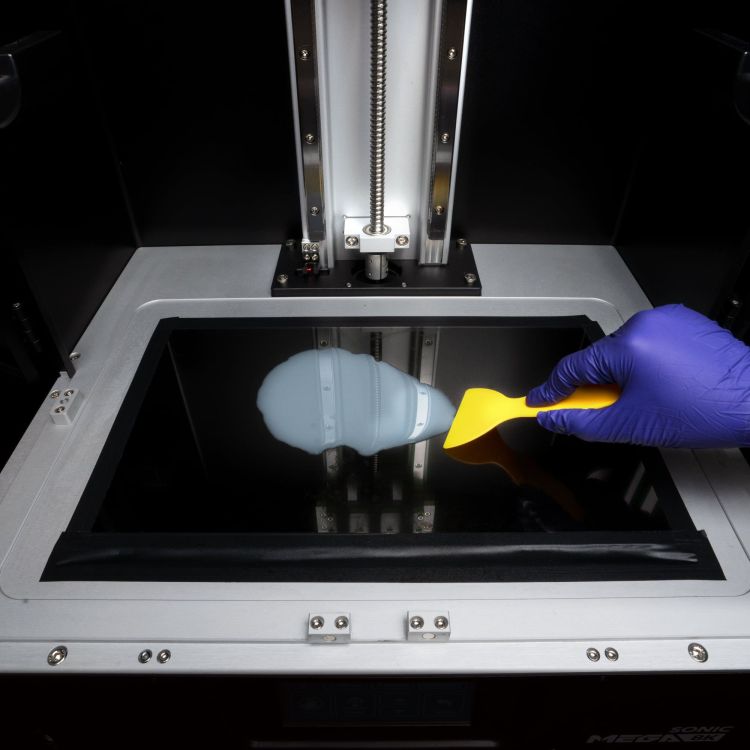

Comment nettoyer l'écran LCD après un déversement de résine Éteignez votre imprimante 3D et débranchez l'imprimante. Retirez le boîtier (couvercle ou capot) en plastique et nettoyez soigneusement tout excès de résine présent autour de la cuve (vat). Retirez ensuite la cuve de résine (vat) et placez un morceau d'essuie-tout doux en dessous, juste au cas où le déversement serait causé par une perforation du film FEP. Utilisez un essuie-tout doux ou un mouchoir en papier pour absorber l'excès de résine présent sur l'écran LCD. Lors de l'exécution de cette étape, NE PAS rayer l'écran LCD. Après avoir nettoyé la résine, vaporisez une petite quantité (ne pas inonder la machine) d'alcool désinfectant à 95 % sur l'écran LCD. Ensuite, utilisez un essuie-tout doux ou un chiffon en fibre et essuyez continuellement dans une direction (pour ne pas faire de rayures, pas de mouvements en cercle) pour nettoyer soigneusement la surface de l'écran LCD. Répétez l'étape 5 jusqu'à ce que l'écran LCD de l'imprimante 3D ne colle plus (due a la présence de résine non durcie). Si de la résine est toujours présente sur l'écran LCD, suivez les étapes ci-dessous pour retirer la résine durcie. Étape 1 : humectez (ne pas inonder) des serviettes en papier doux dans de l'alcool désinfectant à 95 %, puis couvrez la résine durcie avec des serviettes en papier imbibées. Étape 2 : Couvrez les serviettes en papier doux avec une pellicule plastique entre 12 et 24 heures en fonction de l'étendue du déversement de résine pour empêcher l'évaporation de l'alcool. Comme l'alcool désinfectant ramollira la résine durcie, assurez-vous de la vaporiser partout où il y a une fuite de résine. Étape 3 : Retirez délicatement la résine ramollie (avec un genre de spatule en plastique souple pour ne pas rayer l’écran et sans appliquer trop de force pour ne pas endommager l'écran LCD) (NE PAS gratter avec des objets métalliques pointus. Ceci afin d'éviter d'endommager l'écran LCD). --- Copier coller, traduction (google) et annotations par @PPAC ( donc il doit y avoir des fautes ... ) Merci de compléter/commenter avec vos astuces et remarques. Pour conclure, il semble préférable ( a vous de juger) pour se protéger d'une future fuite de résine, de sacrifier un FEP et de l'utiliser (le scotcher) pour protéger l'écran. (Il faudra refaire le nivellement du plateau et il y aura probablement une petite perte de qualité d'impression due à l'épaisseur supplémentaire ... ) Source et images "GUIDE 4 - Sonic Mini 8K Maintenance - How to clean LCD after a resin spill" ( https://www.facebook.com/groups/2113793522101458/learning_content/?filter=351754550049195 ) publié sur le groupe facebook "Phrozen Sonic Mini 8K User" ( https://www.facebook.com/groups/2113793522101458 )1 point

-

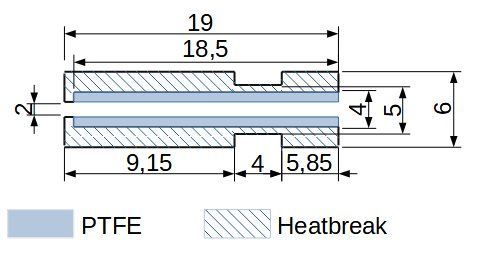

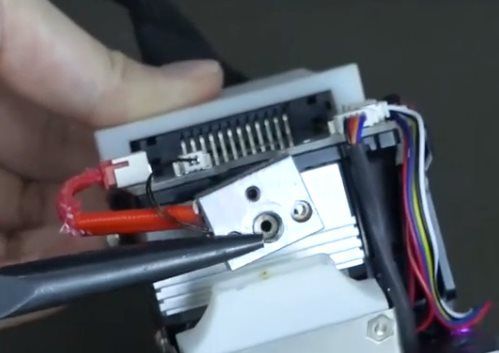

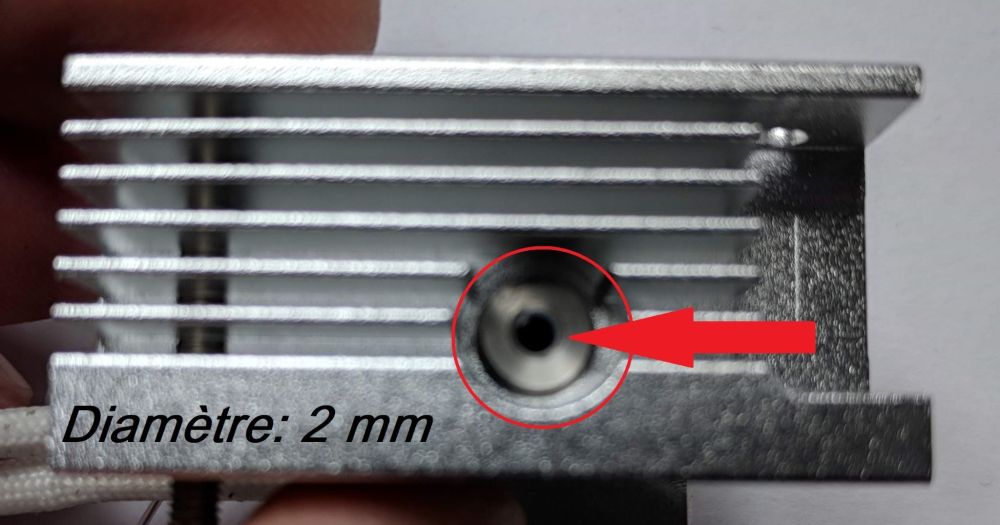

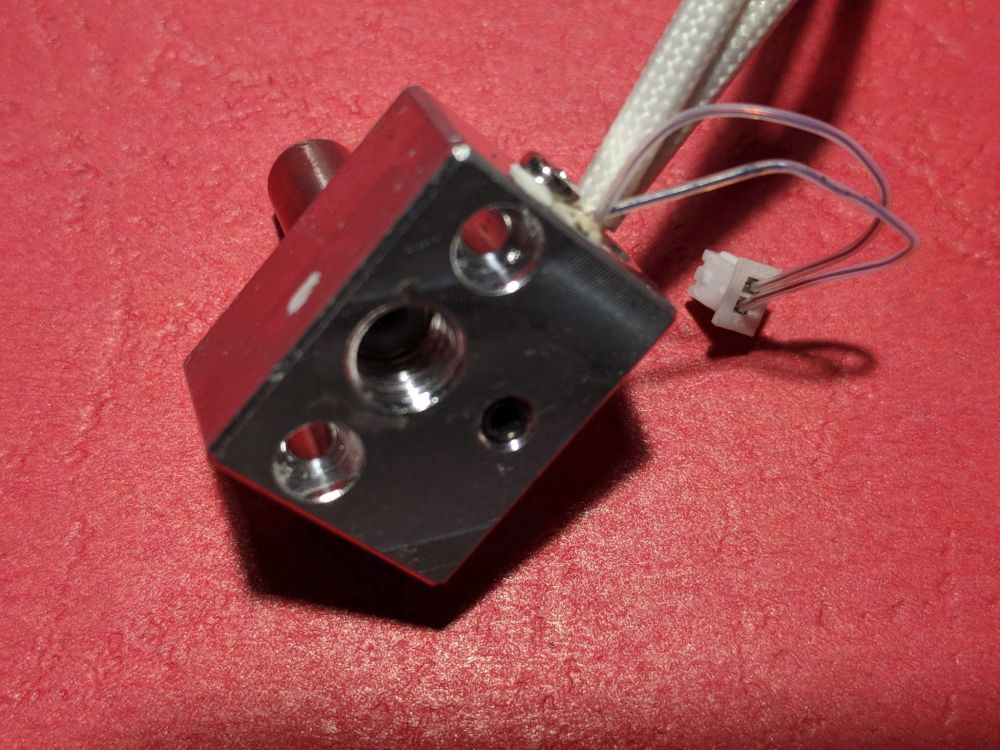

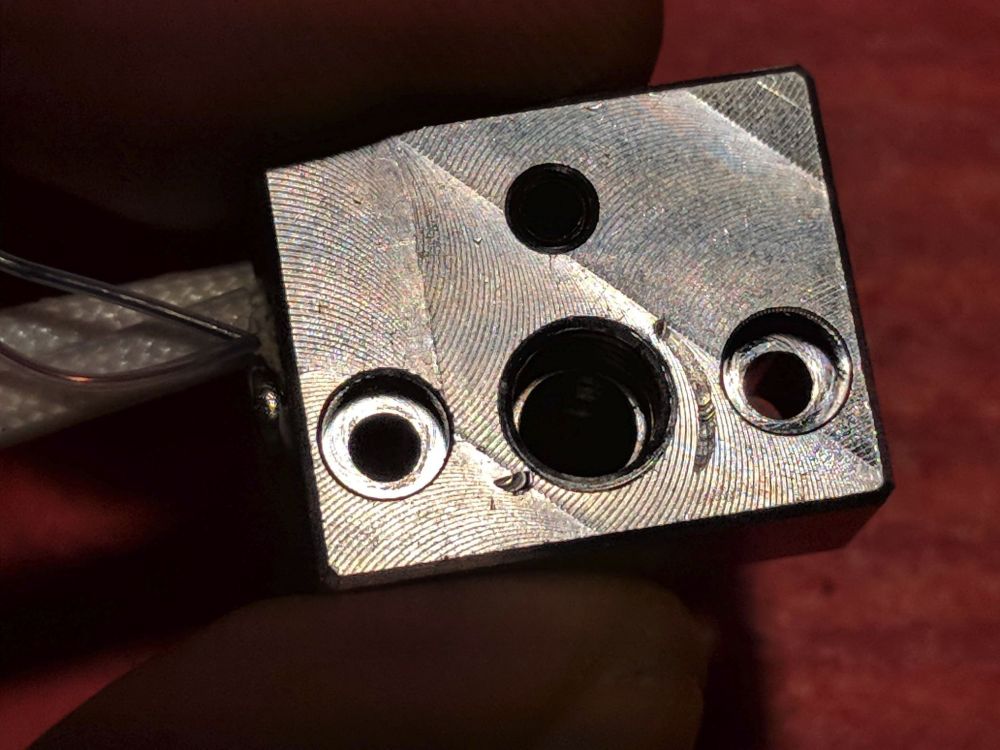

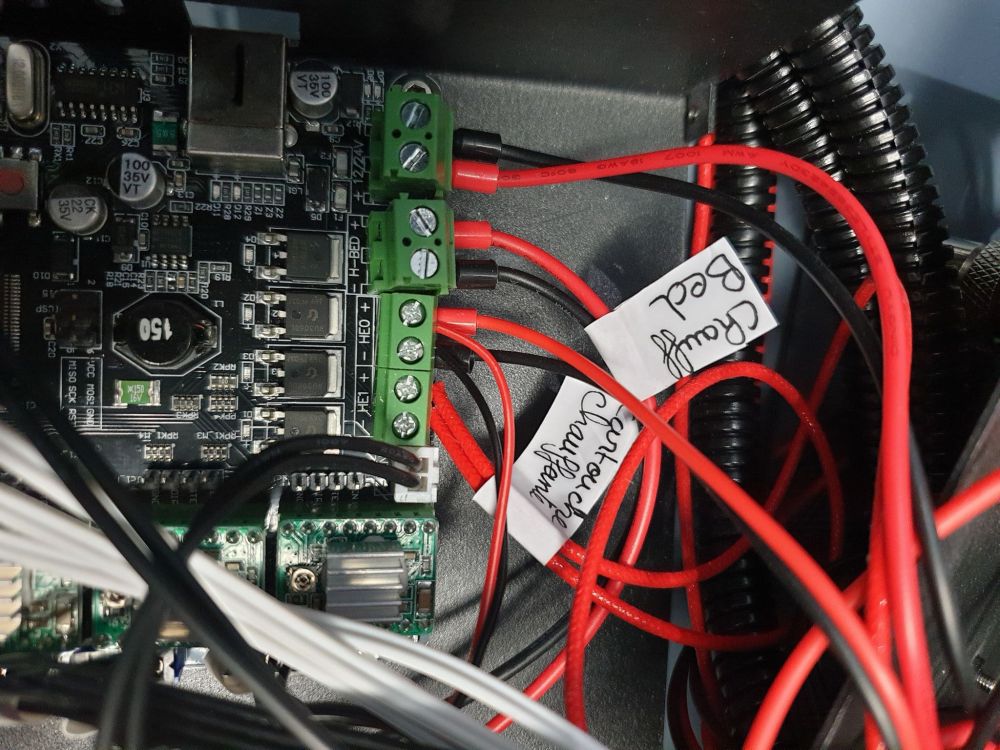

L'embargo sur ce nouveau modèle étant échu, je relaterai mes pérégrinations et complèterai dans ce sujet le test de la Ender-3 S1. Entre la réception de ce modèle et la parution de l'article sur le blog, j'ai disposé en gros d'une semaine et demie pour faire le maximum (tests, rédaction du sujet, prises de photos, vidéos, retouches, …) ce qui m'a obligé à sortir de ma procrastination Pour commencer, je reviens sur quelques réglages / calibrations que j'avais réalisés au plus vite. La nouvelle tête est la nouveauté majeure de ce modèle. Creality a vraiment fait œuvre d'«innovation» par rapport à ses têtes précédentes. C'est la même tête qui équipe leur nouveau modèle de CR10 Smart et la Sermoon V1 (V1 Pro). Dans la vidéo de présentation de leurs derniers modèles , Creality dévoile la raison du S dans le «S1», c'est l'initiale du nom donné à leur tête : «Sprite» (marrant, ça me fait penser à une boisson ou aux animations dans un vieux jeu vidéo). D'après leurs dires, le 1 correspondrait à la première version de cette «Sprite» Avant de me lancer dans l'impression de filament ASA, une question posée par @hyotim'a interpelé : pourquoi Creality, si le heatbreak était de type full-metal, recommande comme distance de rétraction 3,5mm à la vitesse de 60mm/s. Cette valeur (3.5mm) semble plutôt haute (la vitesse également d'autant plus que le firmware est paramétré avec une vitesse maximale de 50mm/s d'après le résultat du Gcode M503 (M203 X500.00 Y500.00 Z10.00 E50.00) Pour le test, je m'étais basé sur une photo montrant l'entrée du heatbreak avec un diamètre de passage du filament de 2mm: J'en avais conclu que heatbreak était un «full-metal», malheureusement je m'étais fourvoyé . Creality depuis la parution de mon test a mis en ligne sur sa chaine Youtube dédiée aux dépannages (SAV) trois nouvelles «playlists»: Ender-3 S1, Sermoon V1 (V1 pro) et CR10 Smart Pro. Ces trois modèles utilisent la nouvelle tête «Sprite» (avec des supports de montage différents). Après visionnement des vidéos dédiées au montage / démontage du corps de chauffe et du heatbreak, je dois clarifier les choses. Bien que d'apparences semblables, Creality à au moins deux heatbreak différents: deux de type «bore» (avec PTFE interne: un «classique» et un genre «Capricorn») et un «full-metal». Seul celui monté sur la future CR10 Smart Pro est full-metal donc permettant des températures d'extrusion supérieures à 245/250°C. Le heatbreak de la Ender-3 S1 possédant un PTFE interne ne me permettra pas d'imprimer mon ASA ApolloX de Formfutura Vue d'ensemble de la partie chauffante de la tête: Le heatbreak de la Ender-3 S1 (PTFE «classique) : Le heatbreak de la sermonnV1 (PTFE Capricorn) : Le heatbreak de la CR10 Smart Pro (pas de PTFE => «full-metal») : Pour ceux qui me pratiquent depuis le temps que je suis sur ce forum, vous vous doutez que je vais vérifier les caractéristiques de mon heatbreak et vous relater mes trouvailles. Le démontage en lui-même n'est pas très difficile en procédant par étapes: Démonter la tête de son support sur l'axe X, mettre en chauffe pour retirer le filament ET dévisser la buse, couper la chauffe de la tête, enlever la chaussette silicone du corps de chauffe, retirer (dévisser) les deux vis (M2,5) qui maintiennent le corps sur le radiateur, dévisser la vis M3 maintenant le haut du heatbreak sur le radiateur, enlever (délicatement) les prises de l'élément chauffant et de la thermistance de la platine PCB (la prise de l'élément chauffant est standard tandis que celle de la sonde est de type micro (il vaut mieux ne pas avoir de gros doigts ) Reste le plus difficile: dévisser le heatbreak du corps de chauffe. Visiblement il a été monté en usine avec du frein filet ou de la colle Même en utilisant le souffleur d'air chaud de ma station de soudure, impossible de la dévisser. Je suis obligé d'utiliser un pince universelle en tentant en «même temps» de protéger la surface externe (c'est pas gagné). Quelques photos après démontage : Mon heatbreak contient effectivement un petit morceau de PTFE Le seul «avantage» de ce nouveau matériel est que si ce morceau de PTFE est coupé à la bonne dimension, il ne peut normalement pas se déplacer librement puisque contraint en haut mais au-delà de 240/245°C, il se dégradera. Ses dimensions (19mm) sont également hors-norme: aucun matériel en vente à l'heure actuelle n'est disponible . A partir de mes mesures, j'ai réalisé un schéma en coupe (le filetage M6 n'est pas représenté) : Le corps de chauffe est également de dimensions «non conventionnelles» (20x16x10), là encore les sources d'approvisionnement renvoient à l'heure actuelle à un 404 Comparaison entre les corps de chauffe (CR10/Ender3 (20x20x10), Ender-3 S1 (20x16x10), E3D (23x16x12)) : Avant de remonter le heatbreak et la tête sur l'imprimante, j'imprime sur la CR10-V2, un gabarit de coupe PTFE adapté (18,5mm) et en profite pour remplacer le PTFE par un morceau de Capricorn : Conclusion: je trouve dommage que Creality avec leur nouvelle tête «Sprite» bien qu'ayant innové avec leur extrudeur «direct-drive» se soit crû obligé d'utiliser des matériels «non conventionnels» en taille (corps de chauffe, heatbreak).1 point

-

Ha ? Pourtant en temps normal, l'extrudeur va devoir composer avec cette contrainte. Tu ne peux pas étalonner en en faisant abstraction... Comme dans la vidéo, il faut faire chauffer la buse à la température correspondant au filament, et la mesure se fera dans les conditions de fonctionnement réelles de l'impression. Sur le firmware Community de la CR6, c'est en extrudant à chaud que ça se passe : le calculateur est intégré dans le menu de calibration.1 point

-

Arf ! On ne doutait pas de tes capacités @The guitar hero Je ne sais pas pour @fvuichard mais j'ai pensé spontanément et de manière "épidermique" à toutes les imprimantes de "guingois" qui sont passée sur le forum et je me suis dit après un instant de surprise : "ouf, ce n'est que la photo" Et pourtant ça ne fait pas longtemps que je suis ici ^^ Tu l'a eue très vite il me semble ? Elle était en stock quelque part ?1 point

-

1 point

-

Salutation ! Bon complètement hors sujet de ma part Mais on en est où de l'extraction/l'interpolation/la création d'un model 3D depuis le résultat d'une IRM ? Edit : https://www.lprp.fr/2022/02/votre-tete-en-modele-stl-3d-a-partir-dune-irm-cerebrale/ http://www.3dim-laboratory.cz/software/3dimviewer/1 point

-

1 point

-

Alors pour la parti doc technique de la Ruby Artillery n'a pas réponse au demande que j'ai pu faire n'y même m'envoyé une ruby pour me permettre de faire des testes, on a donc pas d'information en details sur cette carte. Pour l'installation d'un BTT TFT28 a 70 c'est possible est pas très compliqué un membre qui voulait passer au BTT TFT70 sur la X2 a finir par effectué l'installation après en avoir parlé avec moi. Je pourrais faire une petite procédure courte et simple de la marche a suivre si cela intéresse du monde, avec les branchement sur schéma, mais je ne pourrais faire une tuto avec photo étape par étape n'ayant pas de X2 ou Genius pro sous la main. Fait moi savoir de l'intérêt et dans ce cas j'ajouterais cela au chose a faire1 point

-

OK, je prenais cela en exemple "générique" pour expliquer une possible différence de paramètres qui ferait que deux imprimantes identiques ne réagiraient pas de la même façon, au même gcode. Ce qui n'est pas logique... Je ne connais pas les Genius, tu as bien fait1 point

-

Si il a une Genius pas une Genius pro et le firmware officiel Artillery il n'y a pas de Linear Advance actif.1 point

-

Effectivement on peut concevoir des "kits" à assembler, mais il est préférable d'avoir un plus grand plateau et imprimer tout, en une fois. Mais pour la taille que tu signales, toutes les imprimantes FDM en sont capables.1 point

-

Ton soucis n'est pas matériel pour moi mais plus lié au Slice de ta pièce. Il est quasiment impossible avec une imprimante FDM d'obtenir une côté absolument parfait, quand l'on crée une pièce l'on ajoute au moins 0.2 a 0.3mm d'offset (jeux) pour permettre l'emboitement de 2 pièces, et cela pour différente raison tu as une variation de +ou- 0.03mm sur le diamètre d'un filament correcte, tu as l'expansion de la matière aussi a prendre en compte. Après faudrait voir avec les paramètre d'expansion dans le slicer si tu peux ajusté ton soucis. Malgré tous as tu bien ajsuter les Step/mm et le debit d'extrusion ?1 point

-

Ma boule de cristal me dit clic droit, "Exécuter en mode administrateur" et redémarrage de Windows. (mais elle se trompe souvent alors on va attendre plus d'info de celle de fran6p ou de @martinbioj )1 point

-

Ho des machines à spaghetti Je suppose que c'est pour illustrer ce que tu ne veux pas ^^ Pour le choix de la machine, je laisse faire mes potes de forum, il y en a qui sont bien au courant de l'ensemble du marché. Quelle est la taille du rein ou bien le format désiré ? Ce que je pressens par contre, ce sont des difficultés pour les modèles à imprimer : as-tu une source de .stl ou .3mf déjà modélisés ? Ou bien des compétences sur les logiciels de modélisation ?1 point

-

C'est compliqué si a chaque fois il nous utilisé la boule de cristal @fran6p pour réussir a avoir des infos pour t'apporter une réponse. Ont est la pour aider mais nous faudrait un minimum d'infos et d'éléments.1 point

-

1) ça sert à délimiter la zone ou auraient tu être les pièces imprimées avant décollement 2) et pourquoi pas un kilt ? Comme l'a dit @Kalamiit c'est du warping, avec du pla, ça veut souvent dire que tu as (dans le désordre inversé) 1) des courants d'air 2) un plateau sale : nettoyage à l'alcool isopropylique à 99° (ou à l'eau et au liquide vaisselle) 3) que ta première couche n'est pas correcte (et vu la tête de la jupe kilt, je penche pour ce problème - ou le 2 - ou les deux)1 point

-

Le schmilblick sert-il à maintenir cet axe ou est-ce qu'il sert de support pour autre chose tout en se clipsant sur cet axe ? Un propactylactète hachleboul peut-il oindre le schmilblick d'Axe® boisé, musc ou ambré ?1 point

-

1 point

-

Je n'ai pas essayé dans Fusion mais voici comment je fais dans 3dBuilder : - je dessine un cône ayant les dimensions nécessaires pour le trou, - je place ce cône dans la pièce et à l'endroit qu'il faut trouer, puis je le soustrais... J'ai mon trou conique. Ce schéma doit pouvoir s'appliquer à Fusion360...1 point

-

@gigilamoroze Salutation et bienvenu sur le forum ! Oui pas simple de t'aider avec se que tu nous dit ... il faut bien expliquer ce que tu ne comprend pas ... décrire ce que tu fait, ce qui fonctionne, ce qui ne fonctionne pas ... et éventuellement ajouter des photos ou une vidéo que tu post sur YouTube et tu nous met le lien ici ou peut être aller sur le Discord https://discord.gg/QSenYj6v pour du vidéo / chat ... mais pas dit qu'il y ai du monde qui utilise des CNC 3018 en ligne actuellement.1 point

-

J'aurais du dire "qu'est-ce qu'ils avaient en tête ?" peu tête ?1 point

-

Merci, j’attends avec impatience le tuto. j'ai raccourci un peu mes fils, refait les branchements, à voir les prochaines impressions1 point

-

1 point

-

1 point

-

Bonjour olkvkd, Pour l'instant, oui je suis satisfait de Klipper, mais je n'ai pas encore eu le temps de profiter de toutes ses possibilités (notamment l'analyse des résonances). A priori 2Go suffisent sur la RPI, je lui ai déjà transmis des fichiers en gcode d'une centaine de Mo sans problème, mais peut-être que pour l'avenir une 4Go serait mieux? Je recommande d'aller directement sur RatOS, la configuration est très facile pour les RatRig.1 point

-

1 point