Classement

Contenu populaire

Contenu avec la plus haute réputation dans 25/02/2023 dans Messages

-

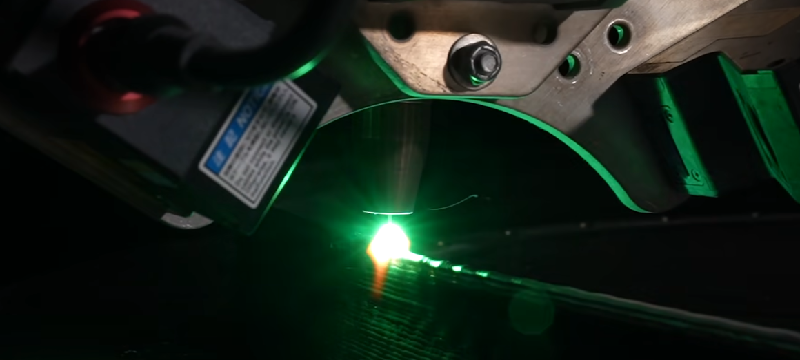

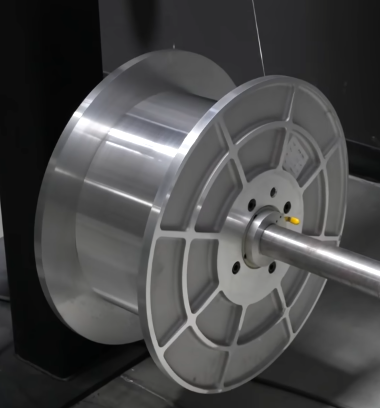

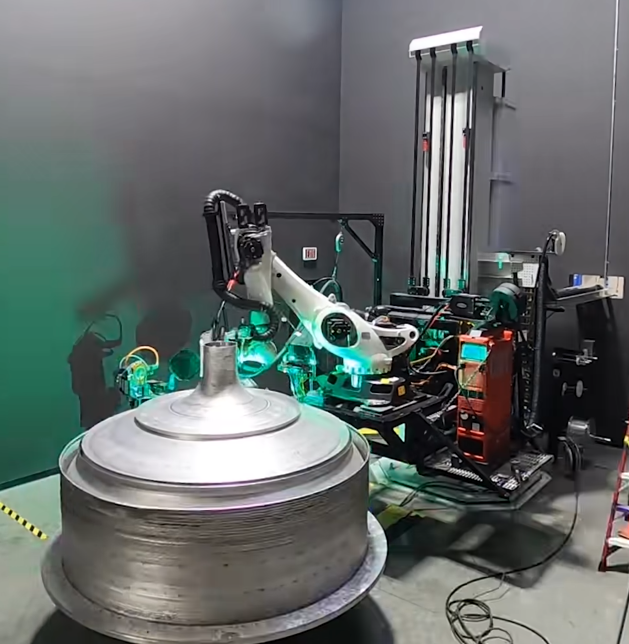

Étant donné qu'ils risquent de faire l'actualité de l'impression 3D dans les prochaines semaines, je me permet d'anticiper et de créer ce sujet sur Relativity Space (j'ai trouvé un sujet vieux de 3 ans mais il ne parlait que de la technologie, je vais être plus général). C'est un peu long, bon courage ! C'est qui ? Comme le dit très bien Wikipédia, c'est une société aérospatiale américaine qui développe et commercialise ses propres lanceurs (comme beaucoup d'autres sociétés du "NewSpace"). Elle a été fondée en 2015 notamment par Tim Ellis, un ancien employé de Blue Origin (la société de Jeff Bezos qui fait aussi ses propres lanceurs suborbitaux et bientôt orbitaux) où il travaillait sur des composants de fusée imprimés en 3D. De levées de fond en levées de fond, ils en sont arrivées à une société estimée à environ 4.2 milliards de dollars et est aujourd'hui une jeune pousse très suivie du secteur spatial. Qu'est ce qui les différencie ? Comme ici on est pas sur le forum de la conquête spatiale, vous vous doutez bien qu'on va parler d'impression 3D à un moment. Ce qui les différencie des autres sociétés du NewSpace (tel que Rocket Lab, Firefly Aerospace, Virgin Galactic et la myriade de sociétés chinoises), c'est leur méthode de fabrication. Pour réduire le nombre de pièces, le temps de fabrication, le nombre d'opérateurs nécessaires, etc., ils ont conçu une imprimante 3D géante qui imprime tout le corps de la fusée. L'impression 3D dans le spatial ce n'est pas nouveau, surtout du côté des moteurs (Rocket Lab le fait avec son moteur Rutherford, SpaceX aussi avec son moteur SuperDraco, etc.), mais l'impression du corps de la fusée est vraiment une nouveauté propre à Relativity Space. Ils ont pour cela conçu leur imprimante nommée Stargate et les algorithmes qui vont avec. Pour faire simple, c'est un énorme bras et un plateau tournant. Le bras est alimenté par un filament d'un alliage spécifique d'aluminium (qu'ils ont conçu) et une combinaison de lasers et de soudage à l'arc plasma vient faire fondre le filament qui est déposé sur le plateau qui tourne (pour faire une fusée cylindrique c'est parfait). Pour les moteurs c'est pareil (mais pas la même imprimante, dans ce cas il s'agit de poudre déposée et chauffée avec des lasers), toute la partie chambre de combustion est imprimée en 3D directement en une seule pièce, la tuyère est également imprimée en 3D et tout ça réduit les coûts mais également toute la complexité d'assemblage d'un moteur qui doit résister à des pressions et températures extrêmes. Elle ressemble à quoi leur fusée ? C'est une fusée de 2.3 m de diamètre (3 m au niveau de la coiffe) et de 35.2 m de haut (imprimée en plusieurs parties je vous rassure). Elle est composée de deux étages, le premier comporte 9 moteurs nommés Aeon 1 et le second comporte un unique moteur Aeon 1 mais optimisé pour fonctionner dans le vide. Elle peut emmener jusqu'à 1479 kg en orbite basse (à environ 300 km) et 898 kg à 500 km (sur une orbite dite héliosynchrone). Ce qui est marrant c'est qu'on voit très bien sur la fusée les couches déposées par l'imprimante. Pourquoi on va en entendre parler d'ici peu ? Car leur premier vol orbital est prévu pour le 08 mars 2023, sous réserve bien entendu de contraintes techniques et de la méteo. Il s'agira donc de la première fusée quasi intégralement imprimée en 3D à tenter de rejoindre l'orbite (le mot tenter est important) et également, s'ils réussissent à atteindre l'orbite, du premier lanceur avec des moteurs fonctionnant à l'oxygène liquide (ça c'est classique) et au méthane (qui est un peu le carburant de l'avenir des fusées pour la réutilisation notamment). Attention, dans le spatial, le taux d'échec d'un premier lancement est très élevé, donc il n'est pas impossible (c'est même probable) qu'elle n'atteigne pas l'orbite. Le lancement sera diffusé en direct sur Youtube : C'est tout ? Plus ou moins oui, dernier paragraphe pour parler de leur prochaine fusée en cours de développement, bien plus grosse (5.5 m de diamètre et 65 m de haut) et réutilisable. Elle ressemble beaucoup au design du Starship de SpaceX et sera aussi imprimée en 3D. Pour cela, nouvelle imprimante mais même principe, sauf que cette fois ils impriment à l'horizontale. Avec ça, ils prévoient d'envoyer 20 tonnes sur orbite basse, à partir de 2024 (spoiler, ça sera après) et ont des ambitions pour des missions multi planétaires (bon on en est pas là, j'aurais déjà dépassé les 1000 heures sur ma Bambu Lab X20 Carbon XXL d'ici là) C'est fini ? Oui c'est fini, bravo si vous êtes arrivés jusqu'ici et merci d'avoir tout lu (si vous avez des questions n'hésitez pas).4 points

-

En fait je me suis passé sur les reviews de l'imprimante, où l'AMS était livré dans un carton a part, je viens de commencer le déballage et ouf, ils est bien à l'intérieur. Petite frayeur pour rien au final 'lol)4 points

-

Te prend pas trop la tète avec la colle, un bon nettoyage de la plate avec du liquide vaisselle, un coup de colle vite fait sur toute la surface de la plate et tu es bon pour plusieurs prints. Enfin j'ai fait comme ça et 7 ou 8 print plus tard c'est toujours ok. Pour le filament tu peux tester d'autre marque, si tu restes sur du PLA ça devrait aller. J'ai du Arianeplast avec qui les bobines passent apparemment bien dans l'AMS et des vielles bobines de GST3D (plus d'1an) ou j'ai du imprimer un contour pour augmenter le diamètre et ça fonctionne plutôt bien. Y'a toujours une solution ! Bref tout ça pour dire que tu devrais essayer d'autre marque parce qu'attendre le réassort de BambuLab c'est assez casse pied. ps: j'avais oublié mais si tu as une bobine non compatible il parait que tu peux envoyer le tout à @Motard Geek il fait du respool à temps perdu....3 points

-

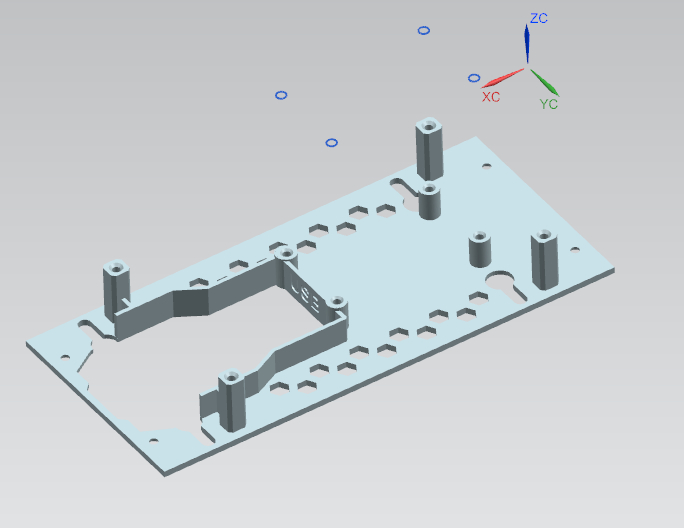

Bonjour, je viens de réaliser un extracteur de roulement pour nos galets standards de V-Slot. Pour le réaliser, il faut une vis M6 de 40 mm de long au mini, un écrou M6 et imprimer la cloche de maintien. Le plus gros boulot, c'est la modification de la vis M6x40 afin de la transformer en pince qui s’ insère dans la bague inter du roulement. Au niveau outillage pour modifier la vis: un pied à coulisse Une perceuse Une lime (mieux si on a aussi une petite lime de modélisme pour les finitions) une scie à métaux un étau un peu de papier de verre Pour utiliser l'extracteur: une pince un petit tournevis plat et c'est tout Petit tuto à venir.2 points

-

Je n'ai pas la bambu mais je me fourni chez arianeplast qui est en France pour les filaments. Il y a régulièrement des promos et c'est un bon filaments. J'ai mesuré vite fait les bobines de pla que j'ai de chez eux et elles sont compatible confirme par @6ti4.2 points

-

Re, Pour cette pièce , assez simple...j'ai été au plus court 1 : j'ai chargé ton 3mf dans 3dbuilder de Windows (pourquoi chercher compliqué?) 2: dans 3d builder , j'ai isolé la pièce du bas (option fractionner) 3: j'ai sauvegardé en stl (la partie du bas) 4:j'ai chargé ce stl dans Freecad (v20) 5: dans l'atelier "part" : (dans l'ordre) : 1: on crée la forme à partir d'un maillage (tolérance 0.5) ,2 : on convertit en solide , 3: on exporte en step. 6 : Ensuite on reprend le step dans son logiciel préféré pour faire les modifications sur la géométrie. le choix du logiciel de CAO pour les modifs vous appartient ...selon la maitrise que vous y avez à dessiner. A+2 points

-

Bonjour à tous, Je vous fais mon retour, l'imprimante et bien arrivé et elle est actuellement en train d'imprimer une bobine pour les recharges de filaments. Que dire, elle est pour le moment nickel, j'ai posé un niveau rapidement sur le bed et il a l'air droit, je ne me pose pas plus de question pour le moment. Pour emballage, PARFAIT, c'est la première fois que je reçois un produit aussi bien emballé ! AMS avec, tout est nickel. Question rapidité, ça dépote et c'est assez impressionnant, au démarrage j'ai même cru que j'allais manger l'extrudeur vu la vitesse auquel il y a parcouru l'axe X/Y En terme de pièce de rechange ( extrudeur 0.2/0.4/0.6), des filtres charbons et une plaque engineering (plus de PEI dispo) . Les points négatif déjà remonté : Pas beaucoup de filament pour débuter avec l'ensemble. Plus de filament disponible pour l'AMS Bambu sur le site officiel, par chance j'ai réussi à acheter 2 kilos de recharge couleur Beige. Le principe du tube de colle m'extermine, j'ai acheté le tube de colle liquide et je testerai un jour Ci-joint quelques photos de l'installation et le fameux benchy (ne vous poser pas de question pour ma gueule et le tableau étrange) :2 points

-

2 points

-

Quand ça fait ça sur ma cr10s c'est un problème de mauvais contacts sur la prise moteur ou la prise côté CM ou un cable de coupé ou déserti e2 points

-

2 points

-

Si tu a le lien de l'adaptateur je suis preneur, et oui c'est grave abusé la vitesse d'impression et la simplicité, par contre je galère un peu sur les logiciel comme Bambu Lab studio la version FR est horrible, et je dois par moment passer sur fusion pour redimensionner le modèle à imprimer et il faut que j'apprenne. Ton PLA il à l'air lourd je vais regarder pour en trouver. pour la partie filaments sur bambu lab studio j'ai l'impression que tu peux prendre n'importe quel PLA 1.75 mm ca marcherai, si tu regarde les option entre PLA BASIC et polyterra c'est les mêmes options.1 point

-

1 point

-

Retour sur cette box UV, j'ai fait une impression de pièces qui ne rentrait pas toutes dans le cure d'Anycubic, j'ai donc tentée avec cette box vue que je ne l'avait toujours pas ranger (oui je sais ça fait un baille et c'est le bordel dans mon coin impression...) Bin j'ai été très agréablement surprise, elle est très efficace pour le peu de led qu'il y a, sur mes pièces avec le même temps d'uv que le cure Any, j'ai le même résultat, c'est juste moins pratique d'utilisation car pas de plateau et plus fastidieux pour sélectionné le temps de cure mais ça fait parfaitement le boulot....1 point

-

Salutation J'ai pas mieux que celui dont tu dois parler https://marlinfw.org/docs/features/lcd_menu.html#lcd-menu-tree et il ne semble pas être plus récent non plus, ( Latest commit 7d05b61 on Oct 21, 2020 , pour le moment ?), sur le github de la documentation de marlin ... https://github.com/MarlinFirmware/MarlinDocumentation/blob/master/_features/lcd_menu.md1 point

-

correct l'ipa (alcool à 100%...et j'utilise du 90%) ça coûte une blinde.... la prochaine fois j'tente éponge eau liquide vaisselle... je tenterai à l'avenir leur stick de colle liquide qui est cher mais paraît nickel avec une bonne contenance bienvenue dans la matrice ^^ perso j'ai utilisé du Polyterra vu qu'il est le seul référencé sur BamBu Studio et franchement nickel t'en trouves à 20€ ttc sur le net (polymaker direk ou polyfab3D), c'était du noir charbon magnifique effet matte tu vois plus les couches ... et pour les adaptations des bobines jusqu’ici j’touche du bois mais j’ai trouvé tous les adaptateurs sur printables (pour le polyterra car c’est du carton et ça s’userait j’crois, pour mon PETG-G de merde car bobines de 650gr et pour des 500gr …. #refait) cette machine est effrayante même avec un bed « warped »… on est passé à l’impression quasi pour tous, c’est fou la facilité (Bon surtout pour le PLA ..) d’utilisation et la fréquence à la quelle tu peux imprimer ma précieuse fait les 2/8 j’vous jure ^^1 point

-

@SckyzO @Foxies Je vous remercie pour votre retour et je vais écouter vos conseils! En effet elle fonctionne bien, je suis satisfait de mes premières impressions, il est vrai que cette demande m'est venue naturellement ne sachant pas si le fossé serait grand entre la version stock et l'update, par conséquent je vais me fier à ce que vous me dites. Bon week'end1 point

-

1 point

-

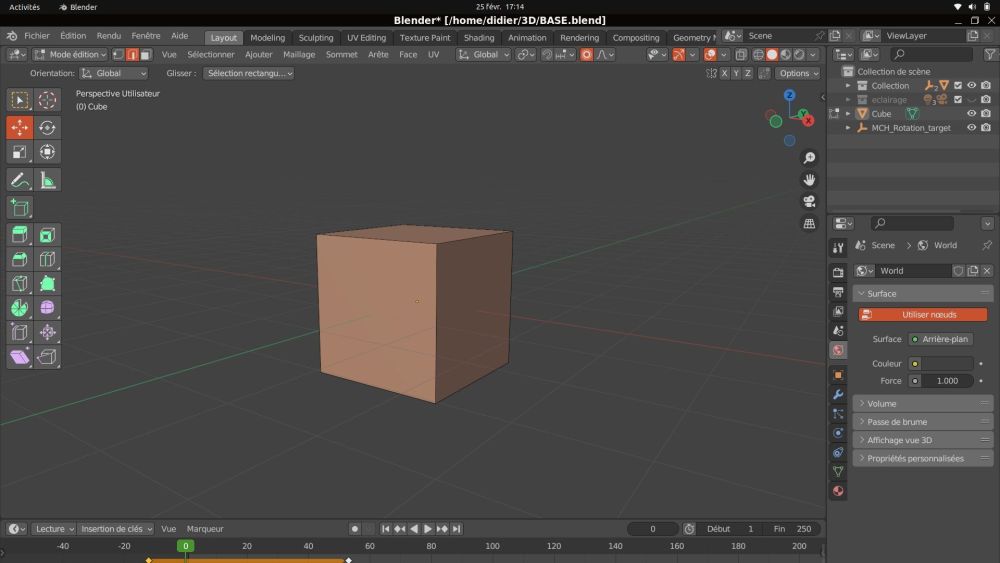

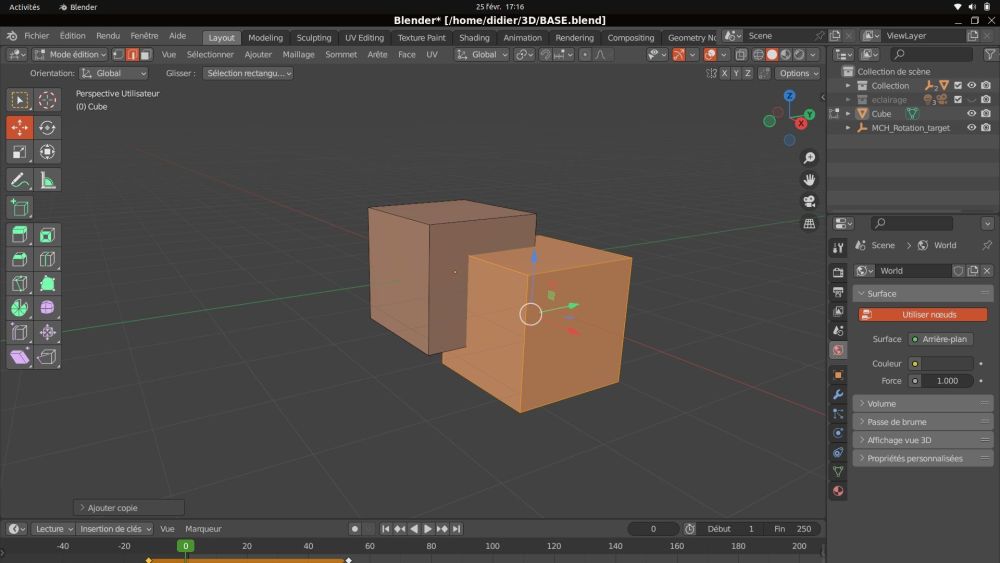

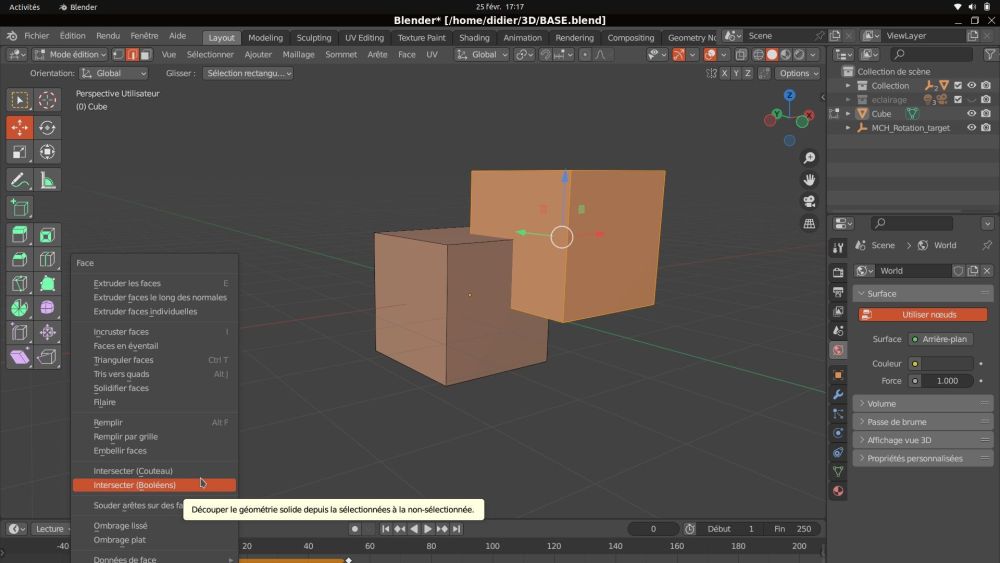

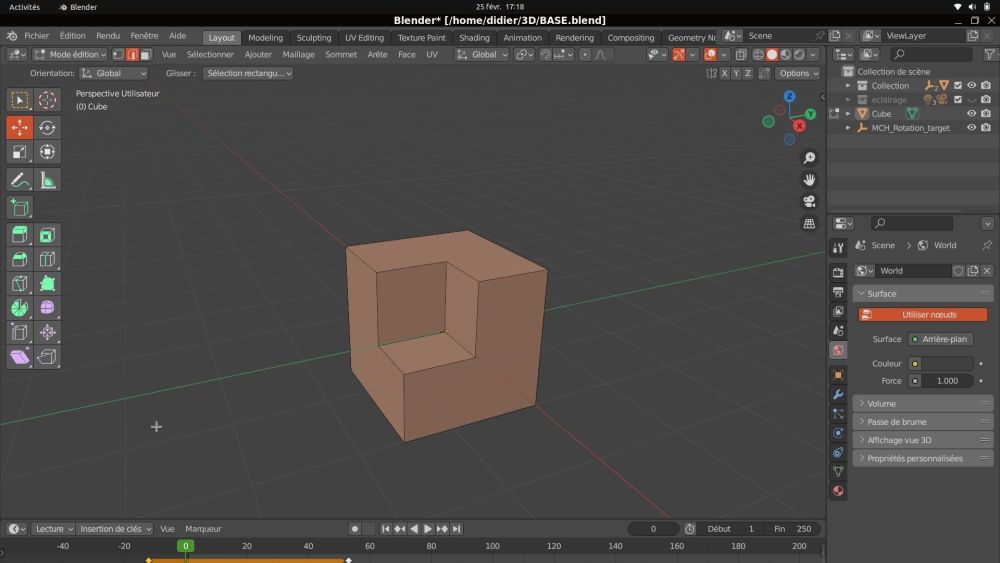

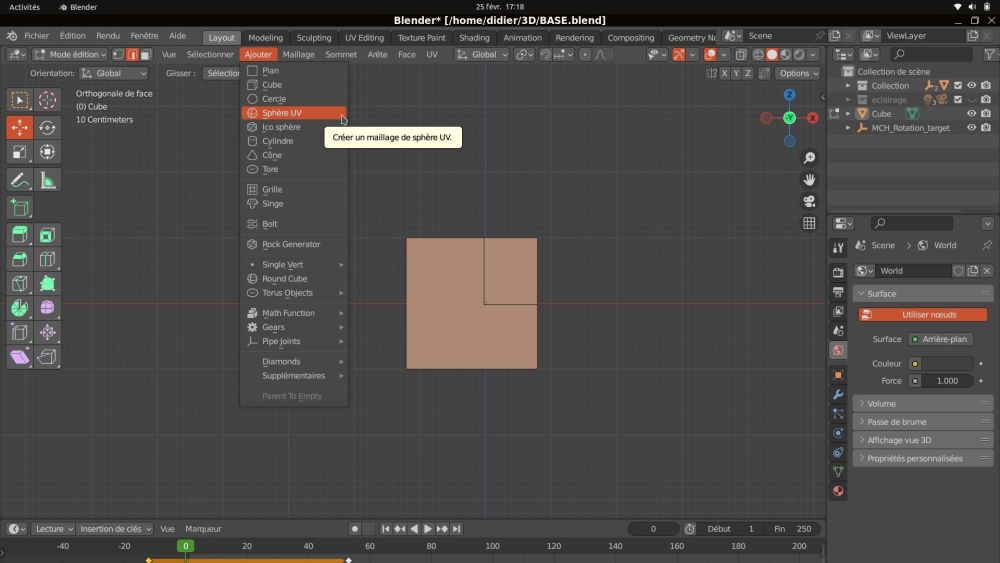

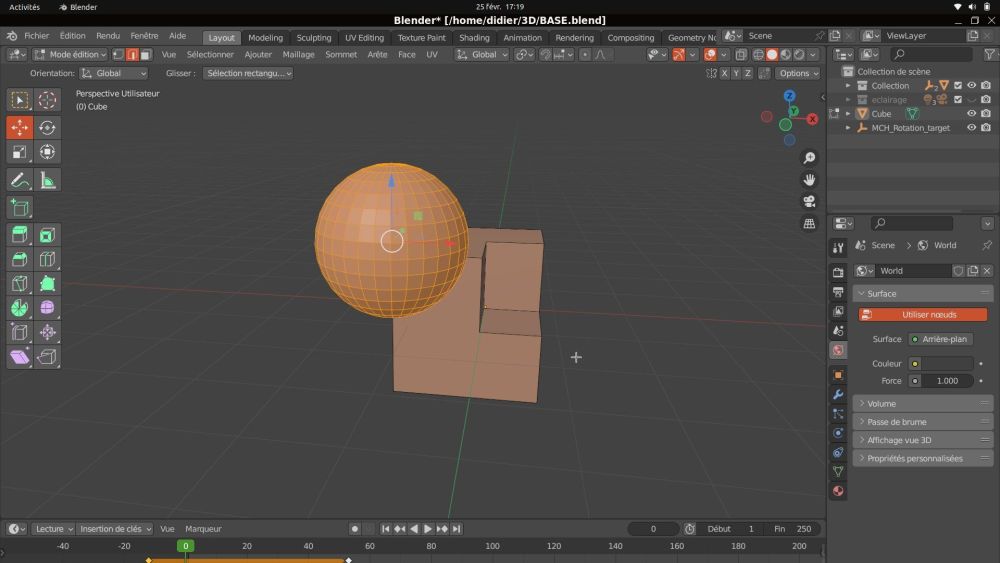

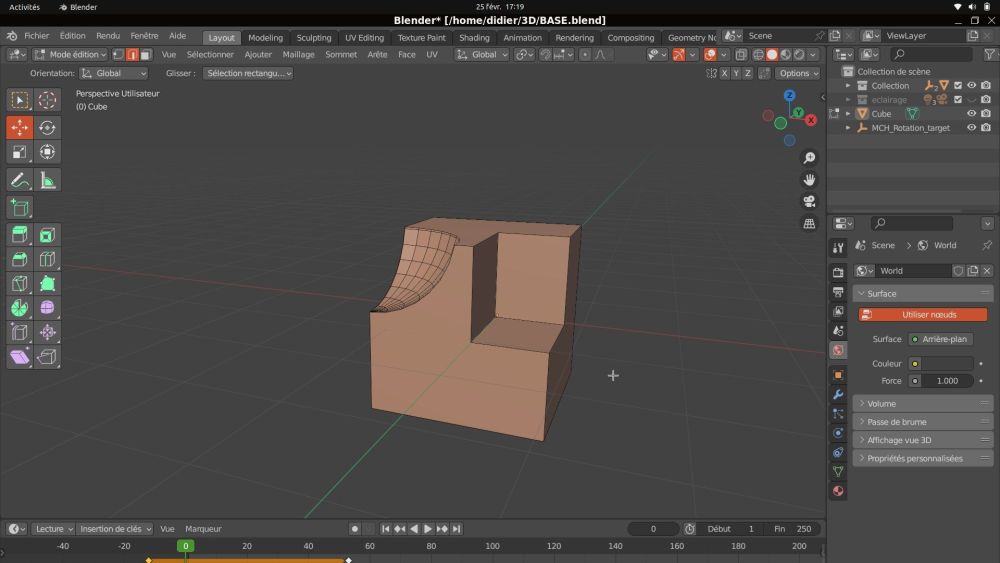

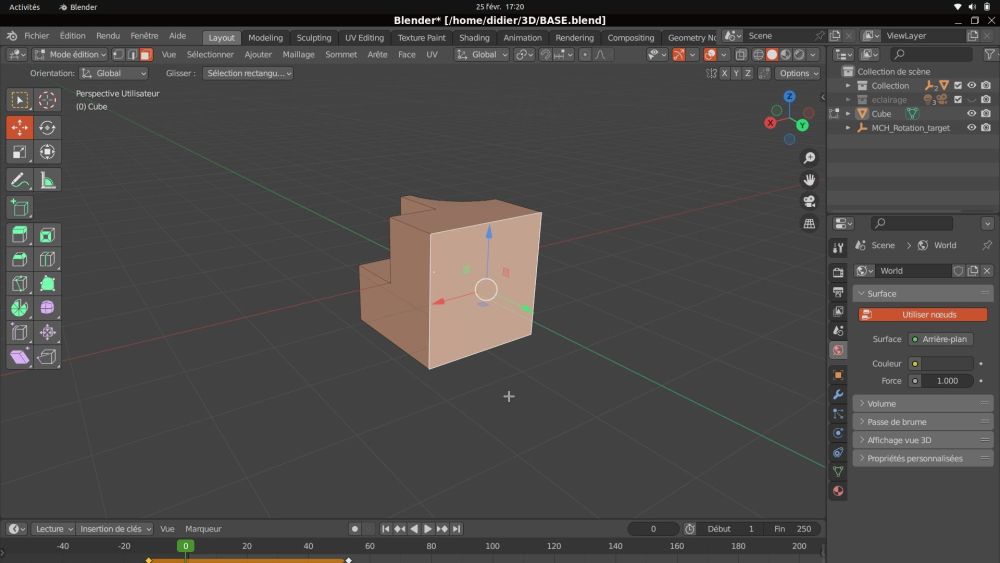

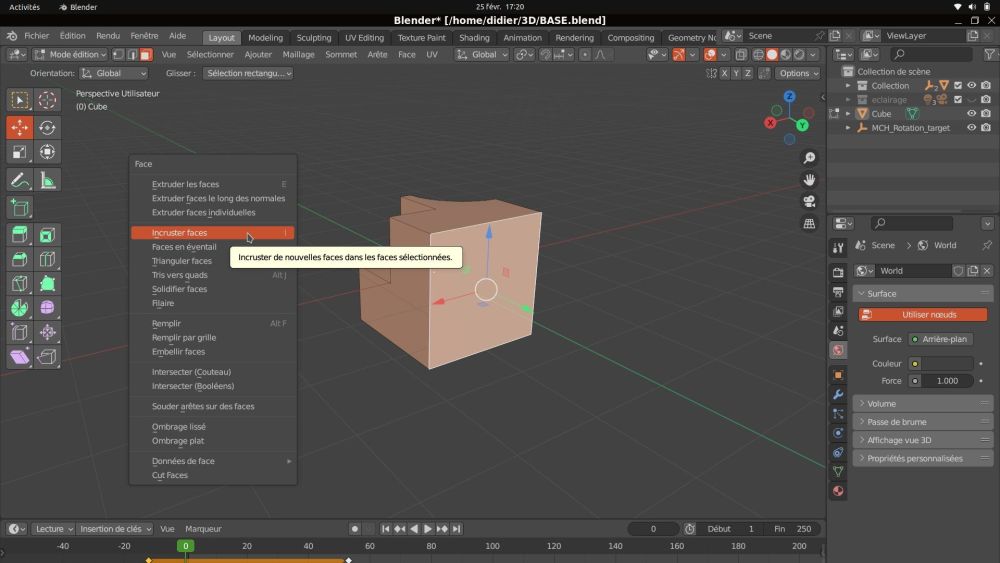

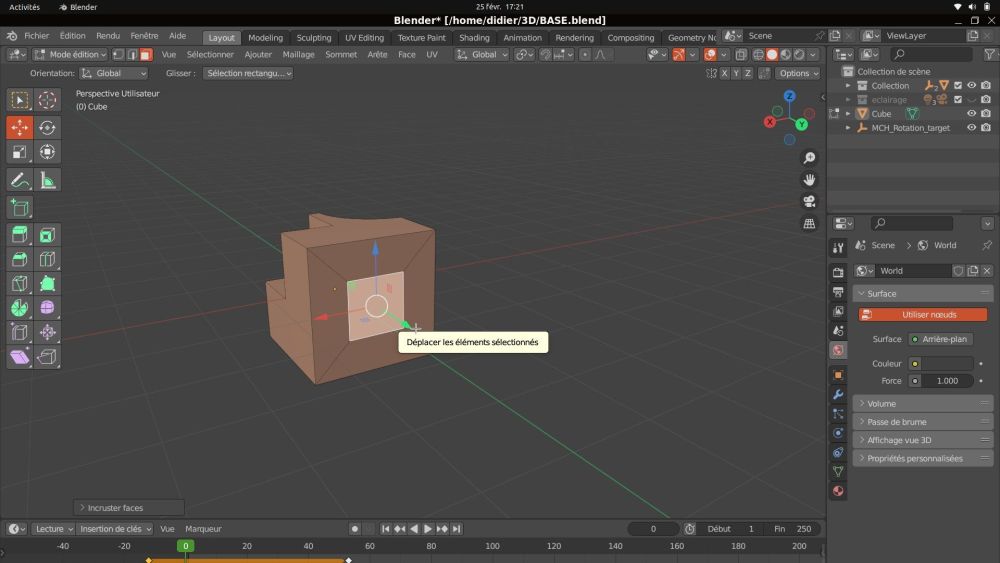

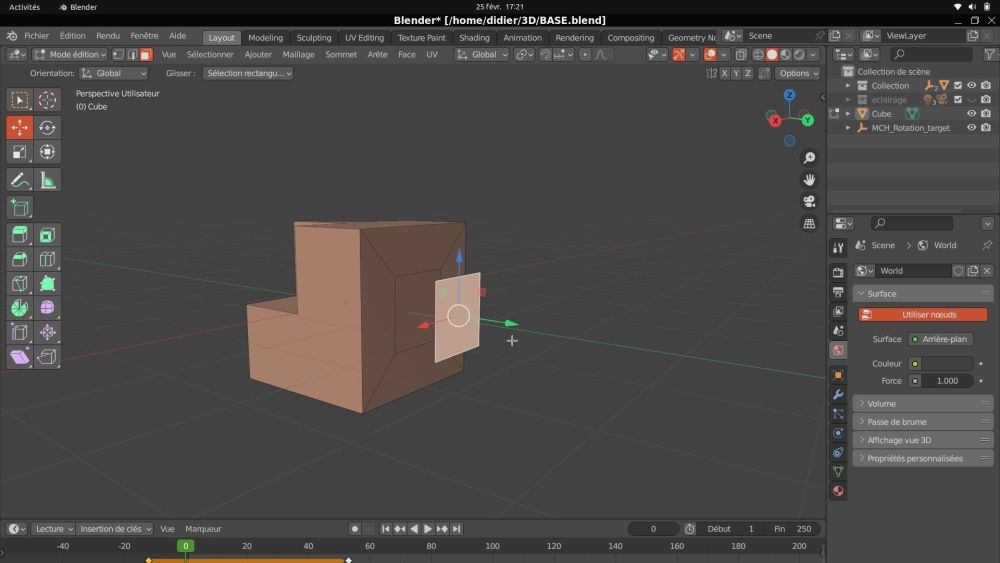

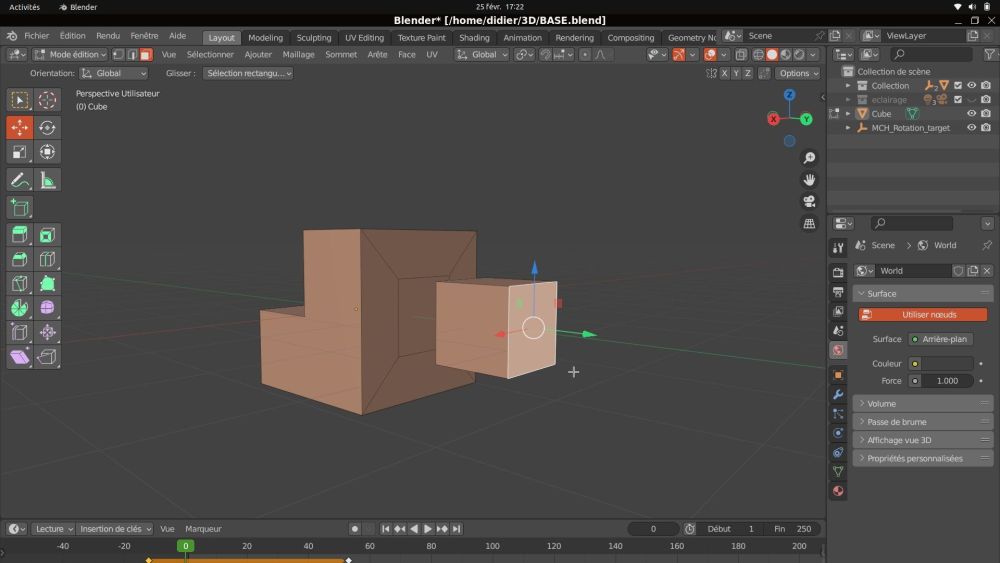

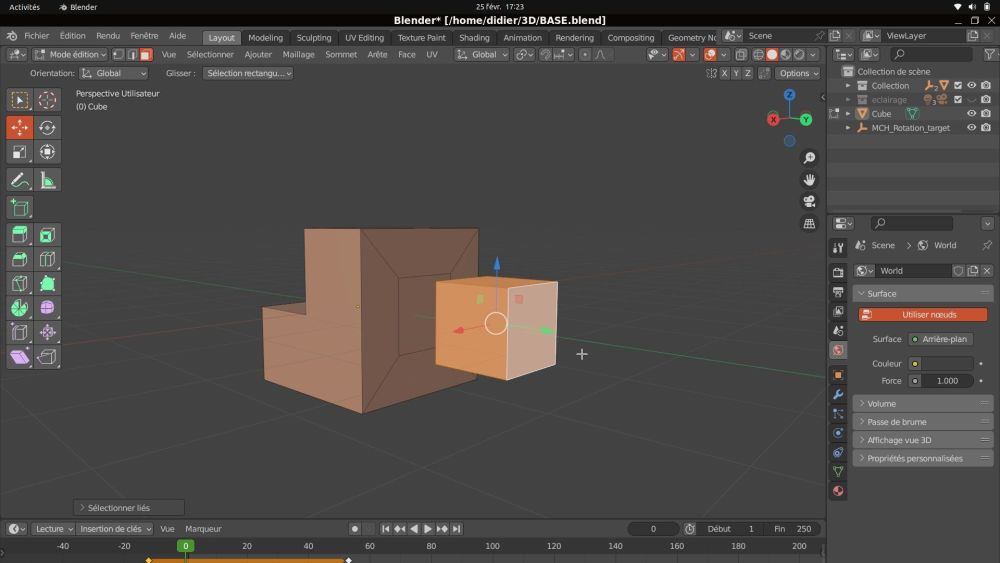

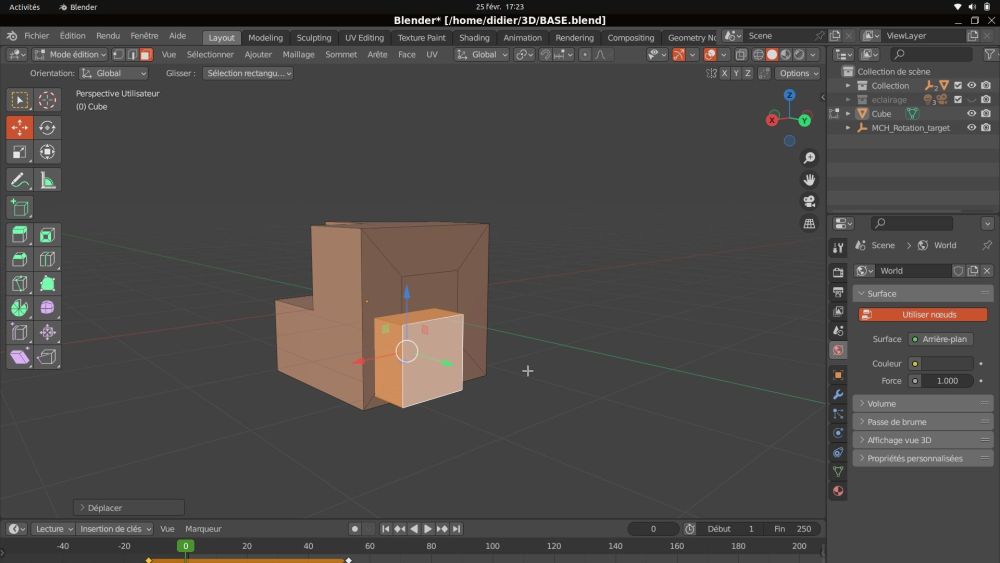

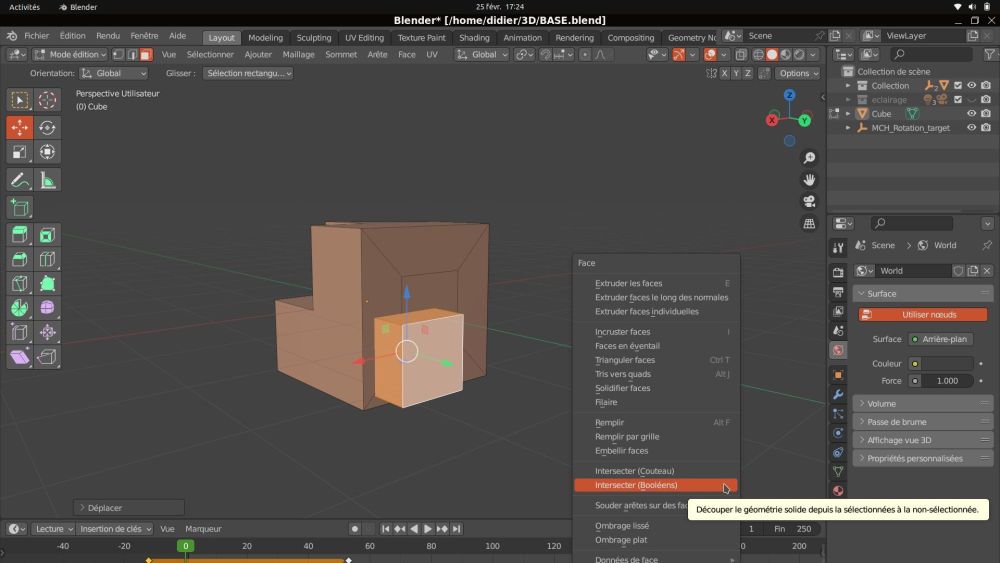

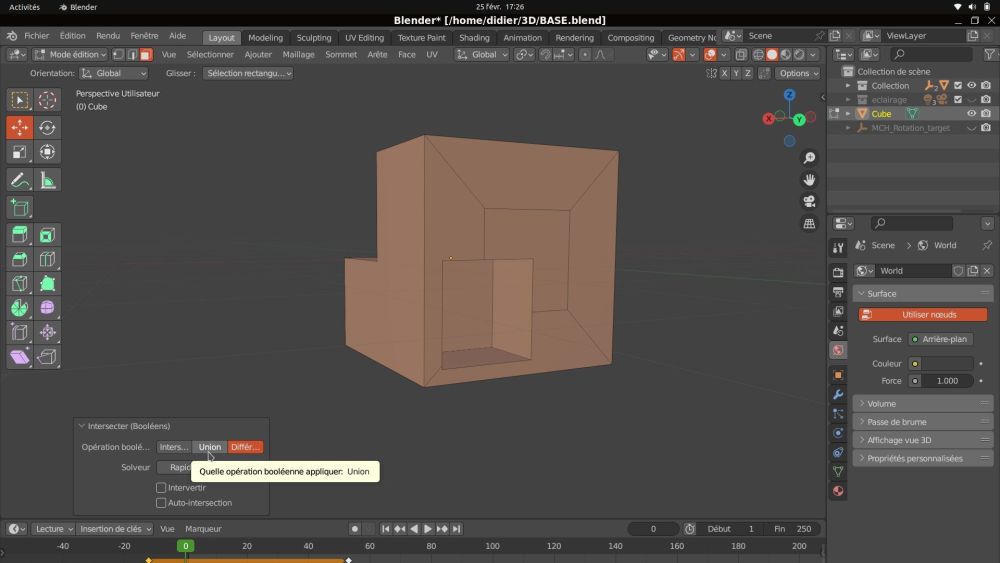

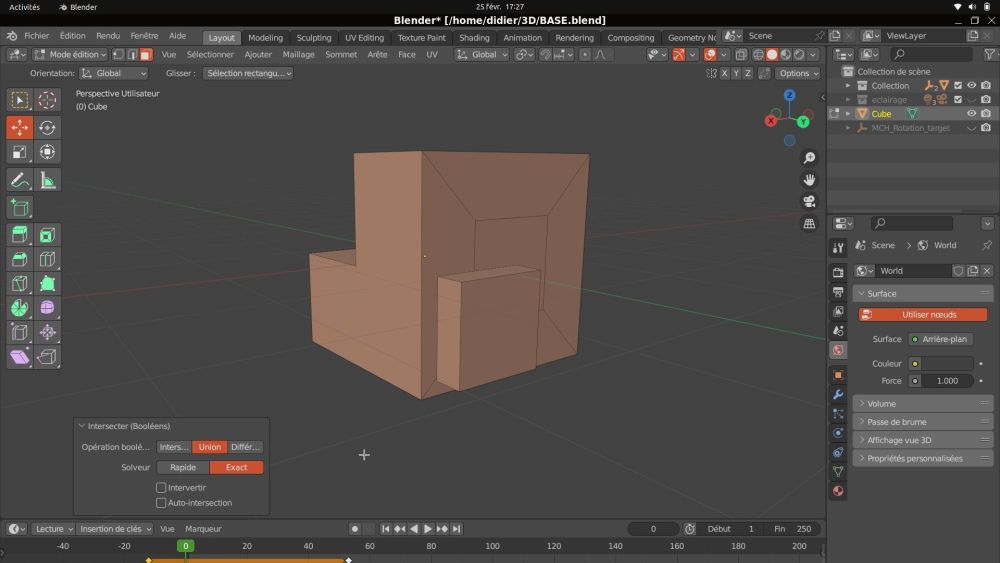

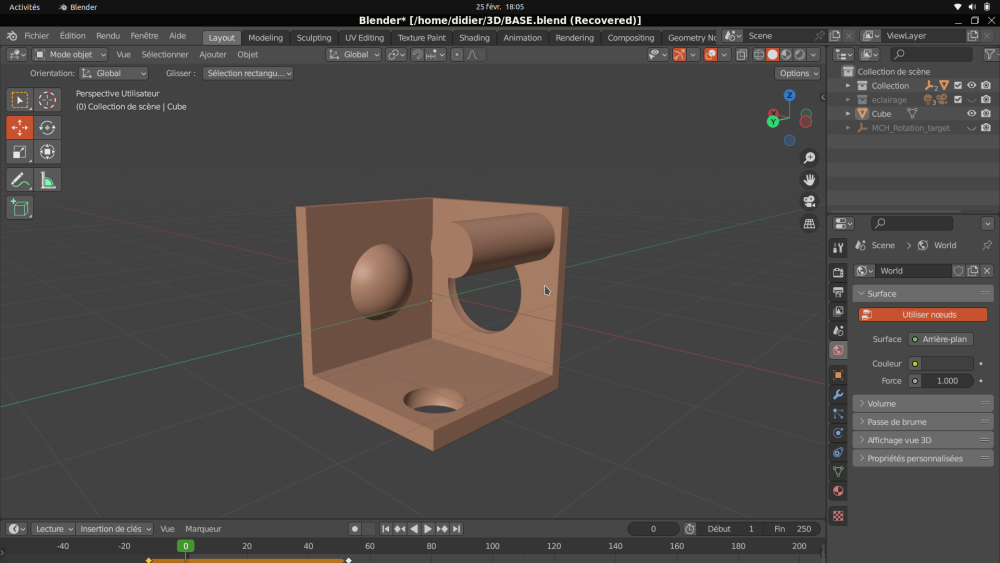

Bonjour, Petit tuto sur les opérations Booléennes en mode EDIT... Pour l'exemple on part d'un cube, on passe en mode édit. On sélectionne le cube on le duplique (raccourcis clavier MAJ et D). Pour avoir accés au opérations booléennes raccourcis clavier CTRL et F... Le résultat... On a aussi la possibilité de rajouter un autre maillage... On positionne la sphère avec les flèches directionnelles ou avec le raccourcis clavier G, suivit de la direction si nécessaire (x,y,z)... On fait de même que précédement, CTRL et F et sélection opé Booléenne. On peut aussi sélectionner une face... Faire ensuite CTRL et F et selectionner incruster face... On duplique la face (MAJ et D), on la déplace (G)... On fait ensuite une extrusion (touche E)... On obtient ainsi un nouveau volume, on clique sur une de ses faces et on fait L pour le sélectionner... On peut ensuite le déplacer si nécessaire (G) et faire une opération booléenne (CTRL et F)... Les opérations booléennes sont réglées sur différence à la base...en ouvrant la fenêtre en bas à gauche on peut modifier cela...1 point

-

Alors ça c'est super intéressant pour la maintenance de nos roues !!! Super idée, génial, j'attend le tuto avec impatiente1 point

-

salut l'forum et bin dis toi que t'as pas été l'seul dans ce cas ^^ vu que je voyais l'AMS plus "gros" j'avais pas capté qu'il était calé (au cordeau) dans la bécane .... grosse déception, insultes et autre jetage de sorts etc etc joli, bravo ça déboîte et tant mieux si ton plateau est plane ^^ honnêtement pour la colle... j'en utilisais jamais avant sur ma Ender 3 pro avec plateau en verre (adhérence nickel tous matériaux...) donc j'avais pas "l'habitude" (mettre qq traits de colle stp...) et bin c'est super safe super easy alawaneugaineubistouflaï ^^ et en plus ça dure plusieurs impressions. Pour le nettoyage moi j'utilise de l'alcool à brûler (je fais tout avec... peut-être trop mm ...) et de l’essuie tout T'as une recette de mère-grand pour nettoyer la colle sur les pièces imprimées ? je frotte avec mon chifftir imbibé d'alcool mais je trouve que ça résiste bien...1 point

-

Alors je te dirai que dans un premier temps tu peux te familiariser avec l'imprimante. De base elle est top, et flasher entraine des problématiques autres. De plus, de par mon expérience il est préférable d'avoir un bon niveau en informatique pour flasher une imprimante, les tutos c'est bien , mais avec des connaissances c'est mieux. Si elle fonctionne bien comme ca garde la comme ça. Moi j'ai updaté klipper, mais ca n'a pas changé mes prints de base. Comme on dit en impression 3D, quand ça marche, reste tel quel. On voit trop de personne qui se disent : ouais je vais upgrade, puis imprimer des upgrades ... etc etc, et au final ils ont des galères, mais impossible de savoir d'où ca vient tellement il y a eu des modifs par rapport à la version de base. Autre règle dans l'impression 3D : UNE UPGRADE A LA FOIS.1 point

-

Bonjour, Si je peux apporter un petit retour personnel sur cette imprimante après quelques mois d'utilisation, soit 890 impressions et 2750 ml de PLA, TPU et PETG plus tard. Après sa présentation par @fran6p n'ayant aucune accointance chez Creality, ayant débuté avec une Tevo.... Pis ça fait vivre le fil.... Imprimante demandant un très léger poil de contrôle après montage (comme toutes, mais moins), utilisation très facile, presque du "print and go" une fois bien réglé. La feuille recouvrant le plateau à un très bon pouvoir d'adhérence (trop parfois), mais est excessivement pratique à employer, pour ma part étant un impatient, j'en ai deux, un bénéficiant d'une impression l'autre attendant sagement le refroidissement pour un décollage aisé. Bref cette machine à beaucoup de points positifs, venant remplacer haut la main mon ancienne Ender3 Upgradée. L'impression de TPU se fait avec une facilité déconcertante grace du direct drive Sprite. Comme cité par @fran6p la machine n'est pas exempte de mesquinerie, notamment pour le Hotend (la mienne n'ayant pas eu ce souci) et le firmware d'origine qui si il suffit amplement pour imprimer est limitatif je trouve, dès que l'ont veux aller un peu au delà. Mais je pense que c'est volontaire de la part de Creality. La machine étant à 1 m derrière moi dans le bureau je l'ai trouvé terriblement bruyante. Il est possible de réduire considérablement les "bruits" de ventilation par des transformations drastiques, ne reste que le son très pénible émis par le stepper Y lors de déplacement rapide.. (500 mm/s). La machine reste vraiment stable dans ses réglages notamment le Z-Offset et le nivelage pour peu que l'on remplace ses ressorts de M....e par des coussins silicone. Deux bizarreries constatées La première fut des frottements et décrochages de pièces, liées au frottement de la partie métallique du ventilateur d'impression, déja très proche en temps normal, là il s'était pour une raison inconnue très légèrement bombé, la buse venait d'être changée en plus. L'imprimante ayant bénéficié d'amélioration le problème n'existe plus dorénavant La deuxième, il y a seulement quelques jours, après une impression "blobesque" de PETG (faut nettoyer le plateau et mettre le bon profil aussi ), la fainéantise m'a fait mettre seulement un coup de brosse métallique et hop c'était reparti. Bref, ayant une grosse pièce à imprimer, j'ai voulu changer la buse, si elle s'est bien démontée, la nouvelle ne s'est jamais mise correctement, m'obligeant à déposer la tête complète. J'ai alors pu détecter un desserage plus que notable des deux longues vis basses collant le stepper et l'extrudeur ensemble. Quant aux minuscule BTR de 2mm fixant le hotend, elles sont vraiment fragiles au niveau de leur tête, les miennes obturées par du PETG, m'ont obligé à jouer de la dremel pour les couper... Concernant les vitesses d'impressions, pour l'instant je n'ai pas pu atteindre la vitesse stratosphérique de 150 mm/s vantée dans la pub..... sans perte de qualité extraordinaire, sans compter qu'il faut lier la machine à un support en marbre . Je pense aussi que le concept de la bobine en haut du portique vient accentuer l'effet destructeur (je cherche encore une solution fiable à ce petit souci). Bref à 80mm/s l'impression est tenable sans trop de perte de qualité, tout ce qui est anguleux demandant encore une très légère utilisation de lime.... Alors j'estime pour ma modeste part d'imprimeur standard, qu'elle remplie bien son rôle, que pour débuter avec un volume d'impression correct, elle est très bien, une sorte d'Ender 3 de base optionnée, qu'elle peut permettre aussi à l'imprimeur débutant d'évoluer par la suite.. Ne serais ce que par un Firmware plus ouvert, normal en fait.. et quelques petits rajouts deci delà, tout en ne perdant rien de son efficacité. (Pour la vitesse, non je ne passerais pas à Klipper, je regarde avec attention les dernier progrès du poisson en matière de lin_advance, apparemment presque résolu)1 point

-

Good news, j'ai réussi à trouver la raison à mon problème et enfin pouvoir le solutionner. J'ai eu un problème qui ne m'étais jamais arrivé jusqu'à lors, lors de l'Auto-Home, lorsque le plateau revenait en position d'origine, l'imprimante plantait et le moteur continuait à tourner pendant quelque secondes en forçant. J'ai fini par voir que dans une certaine position du câble du plateau, je perdais l'information de la température du plateau chauffant, ce qui mettait en erreur mon imprimante. J'ai tout démonté et j'ai finalement trouvé que l'un des deux petits câbles noir qui récupère l'info de la température était coupé à cause de frotter au niveau de la prise. J'avais donc une perte d'information dans certaines position du bed, d'où mon problème. Câble réparé et depuis mon imprimante marche sans problème Merci à vous1 point

-

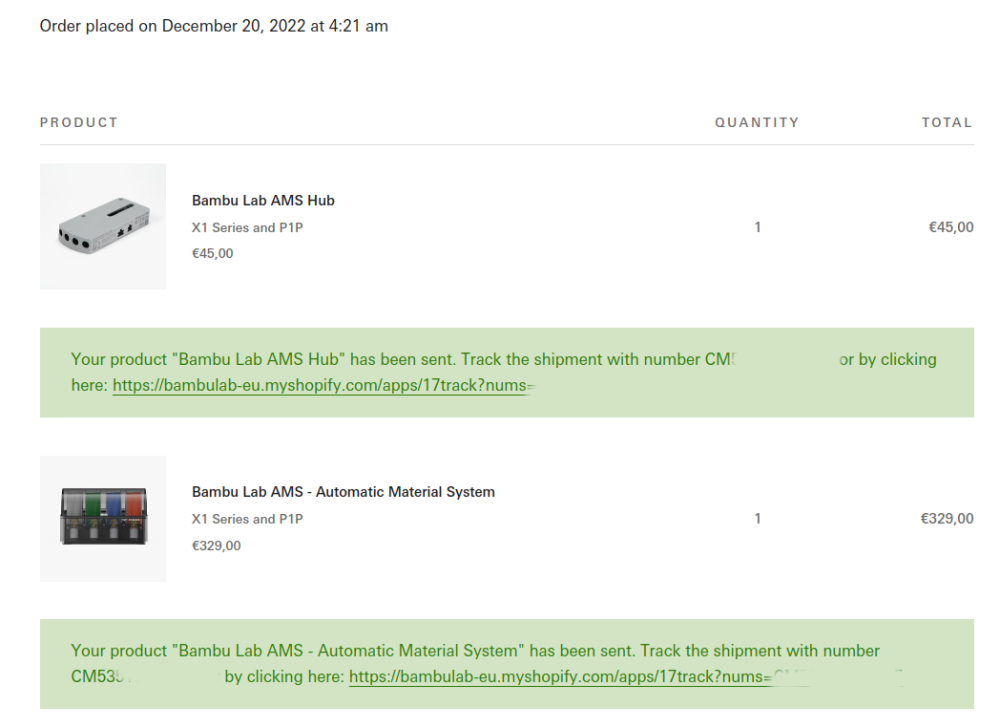

C'est d'autant plus curieux que si tu commandes direct (en tout cas c'était comme çà au début) une X1CC (et pas une X1C) (X1CC = pack X1C + AMS), l'AMS était packagé à l'intérieur de l'imprimante elle même (donc un seul colis). Par contre en commandant une AMS à part, c'est bien sûr un colis autonome juste pour l'AMS. Il est possible que maintenant on puisse commander une X1C + une AMS et du coup avoir deux colis, si jamais çà a changé par rapport à la X1CC ... En tout cas quand j'ai commandé une AMS et un HUB, j'ai aussi eu deux colis : j'avais bien 2 numéros de suivi dans mon compte. (CM*** ici) Du coup : - soit tu as deux numéros de suivis et un colis est en attente de livraison - soit tu n'en n'as qu'un et c'est qu'il y a eu un souci à l'expédition entre "X1C" versus "X1CC" Enfin en tout cas tu peux déjà imprimer avec la X1C pour te faire la main sur l'imprimante, au moins. Je ne doute pas que le souci de livraison / commande de l'AMS se résolve tranquillement (même si c'est pénible).1 point

-

1 point

-

1 point

-

Je ne sais pas ce que tu as en tête pour le support du film mais du coups prévois peut-étre de caller les diapos en 135mm Edit 1: premier lien interessant https://youtu.be/6rygzPTQhKc1 point

-

J'ajouterai que tu as des boursouflures dés la 2eme couche. Donc je contrôlerai que les step extrudeur sont corrects, que les excentriques sur Z soient bien réglés et que la tige filetée soit bien en place (que ton Z monte bien de la distance qu'il faut). En passant contrôles que tes courroies soient bien tendues mais pas trop.1 point

-

Essaie de jouer sur la température et la ventilation de refroidissement de l'impression...1 point

-

Je suis passé du D700 au Zfc et mon souhait ultime était d'acquérir un FM2 pour réunir ces deux supers boitiers, je shoote avec les deux, mais pas du tout les mêmes choses. Très chouette ton f1.4 en monture Z qui plus est ! Ne nous égarons pas du sujet principal Si nous devions identifier les formats de négatifs à rendre compatibles: (sans chercher à tenir compte de la fréquence du besoin.) Liste à compléter: (n'hésitez pas) 24x36 (135) 56x56 (120)1 point

-

Tu as plusieurs guides disponibles sur internet, je trouve celui du site filimprimante3d.fr assez clair et détaillé, il y aussi celui de polyfab3d.fr ou encore la table des matériaux sur le site de Prusa (avec des petites barres pour indiquer visuellement les points faibles et forts de chaque matériau). C'est compliqué de faire un descriptif plus précis de tout ce qui existe, je pense qu'il vaut mieux se baser sur une utilisation à 90/95% PLA (surtout pour débuter) et ensuite quand tu auras des besoins spécifiques (pièce qui sera en extérieur, dans un environnement chaud, etc.) tu pourras te poser la question de quel filament pourrait être adapté à cet usage spécifique.1 point

-

Salutation ! Sans plus de détailles ( Machine, Matériaux, Température d'impression, voir un export HTML de paramètre de tranchage ) et des photos pour illustrer ce que tu nomme "fond le dessus", pas simple de dire.1 point

-

Ok, donc tu peux régler le couple par GCode si t'es sous Marlin ou par modif de la partie Stepper E sous Klipperl Marlin: M906 T0 E650 =>650mA ou si tu as les infos contructeur du moteur, tu remplaces le "650" par la valeur donnée. Klipper: [tmc2209 extruder] uart_pin: PD9 run_current: 0.7 hold_current: 0.65 Volà, si ça peux t'aider.1 point

-

1 point

-

Salut, C'est clair que tu dépasses largement les 32Go maxi autorisés . Un p'tit coup de aomei partition assistant sous windows ou probablement Gparted sous linux, pour réduire la taille à 8Go, par sécurité, et ça devrait aller1 point

-

....à en devenir parano cette histoire SR-G pour "Serpent Rarement-Gentil ???? espèce de remueur de couteau dans la plaie ^^1 point

-

Salut, Bon, j'ai décidé de m'inscrire ici après avoir fureté sur ce forum depuis que j'ai une imprimante 3D. J'utilise une Creality Ender 5 plus depuis maintenant près de deux ans, et pas forcément de manière optimale.... Je l'utilise principalement pour de la validation dimensionnelles de pièces, puisque mes pièces finies sont imprimées en faisant appel la plupart du temps à des impression à procédé poudre (Nylon SLS ou MJF). Bref, je me débrouille en modélisation 3D, au point d'avoir modélisé quelques machines RC 1/10 des années 80 dans l'idée de les faire rerouler Quand à mon Ender 5 plus, je pense avoir passé plus de temps à faire du fixing et du debuggage qu'à imprimer avec... Donc pas vraiment un succès, d'autant qu'il me faudrait changer beaucoup de choses si je voulais pouvoir faire tout ce dont j'ai envie... J'envisage l'achat d'une deuxième machine, qui me permettra en outre de modder mon Ender 5... Et probablement de compléter la FDM par une imprimante résine pour des cas d'usage particulier, encore lié au modélisme (sur de la validation dimensionnelles, des pièces sur lesquelles la solidité n'a pas d'importance ou des pièces en flexible)... A puis au passage, je fais aussi de la moto mais je n'ai pas encore utilisé mon imprimante pour faire des pièces, même si ce n'est pas les idées qui manquent, ni les capacités en termes de modélisation... A+ Marc1 point

-

Je trouve ta démarche intéressante et j'espère que tu arriveras à la mener à son terme. Pour faire un beau 30 x 45 il faut quand même un peu de pixels.1 point

-

Demain soir, une étagère BROR en vente sur le bon coin après que @drogendo ait déballé sa X1C avec un bed bombé de 0.5 cm (oui je sais, c'est pas drôle comme blaque)1 point

-

1 point

-

Le système qui fonctionne le mieux c'est ce type de fanduct actuellement j'ai pas vue mieux https://www.thingiverse.com/thing:46714671 point

-

Personnellement, je pourrais bien me laisser tenter. Sur ma SWX2, j'ai mis le Pei + magnétique, j'ai imprimé les pièces pour les renforts arrières en Petg et tiges filetées. Cette évolution est très utile et j'ai vu une amélioration de la qualité de mes impressions, beaucoup moins de vibrations parasites (je pense me que je vais mettre un tapis caoutchouc dessous pour tester). La prochaine étape, c'est changer la tête car même si j'ai beaucoup imprimé pour Noël (déco, boîtes à bijoux, vases, abats jour, portes clés....ect), sans prévenir, la buse se bouche (enfin je pense) et le pla ressort par le filetage de la buse et par dessus le bloc de chauffe.... et même en vérifiant les serrages et autres.... ça revient trop souvent à mon goût.1 point

-

Hello tout le monde, Je reviens bientôt avec une grosse mise à jour du modèle. J’ai encore quelques tests à finaliser pour que ce soit parfait. Il y a pas mal de modifications dans le modèle du renforcement repositionnement du bLtouch(Pour le moment, le mi-touche est mis de côté, par contre, le modèle prend, bel touch… Et le micro Probe the Biqu). Je ferai toute façon une mise à jour complète de ce qui était modifié, et j’ai mis aussi pas mal de temps parce que je suis passé sur Klipper, j’essaierai de faire un résumé aussi dans un nouveau topique de ce que j’ai fait. Et le passage à Klipper n’est pas si compliqué que ça. Une fois qu’on a compris la logique et surtout si on a déjà fait du Marlin, et je peux vous dire qui est un sacré gain de qualité entre un Marlin et Klipper. Donc c’était juste un petit message pour vous dire que j’avais pas disparu, mais ça a été un petit peu plus long et compliqué que je pensais pouvoir réaliser ce modèle. Donc si en a qui veulent le mettre en place qu’ils attendent un peu parce que j’ai une version beaucoup plus optimisé, beaucoup plus costaud qui arrive.1 point

-

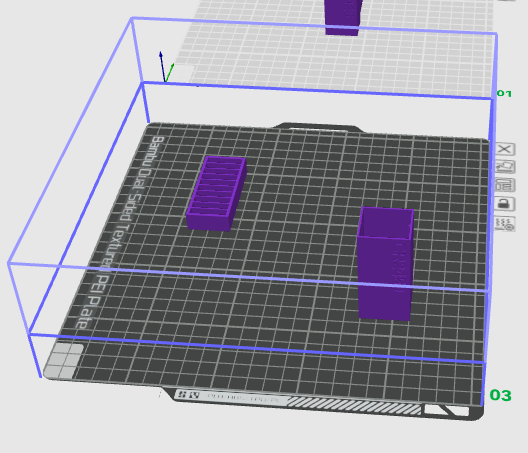

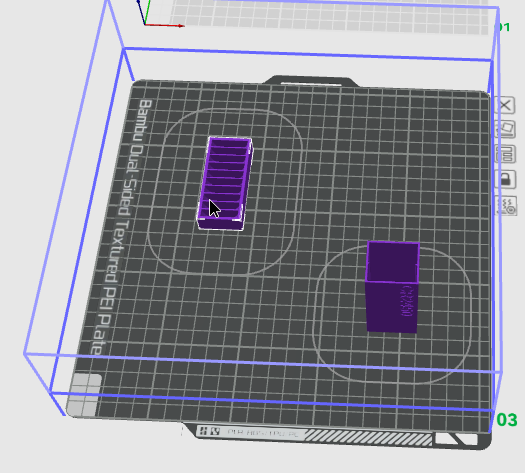

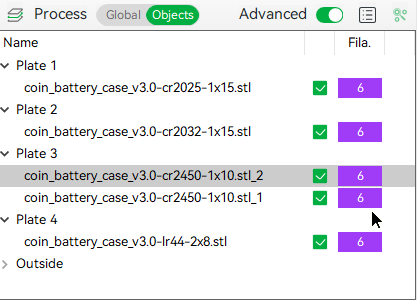

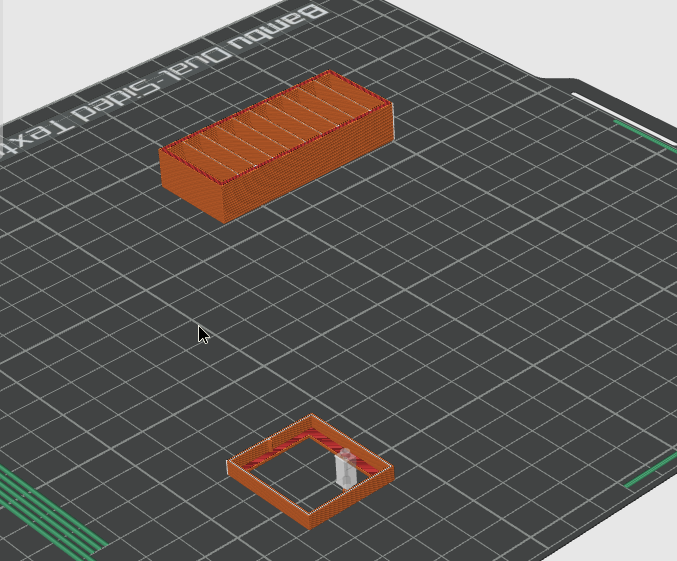

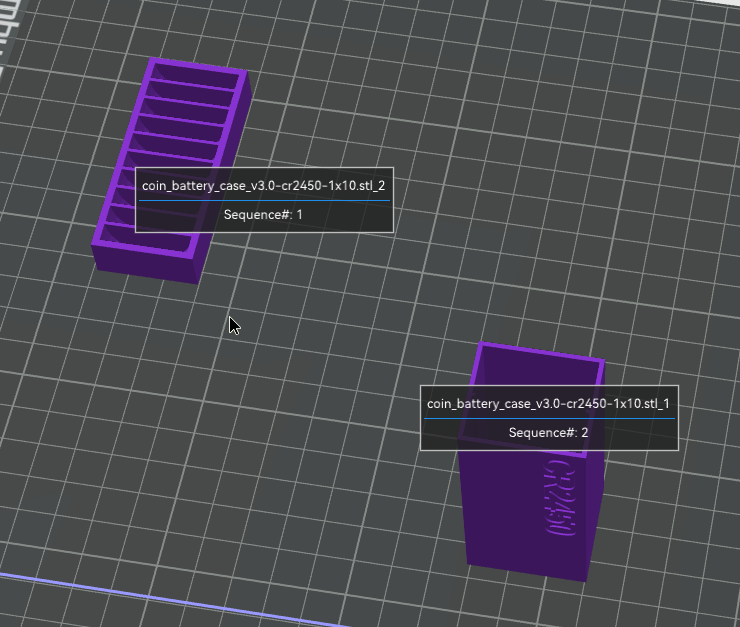

Tutoriel rapide sur comment imprimer objet par objet et pas layer par layer. Introduction. Il y a des avantages : - réduction du temps d'impression, vu que la tête fera moins d'aller / retour - qualité homogène des pièces, car en "layer par layer" il est sinon possible de voir des différences entre les couches basses (avec des layers communs à plusieurs pièces) et les couches hautes (il y aurait moins de pièces), tout simplement parce qu'en layer "couches basses", les parties imprimées auront plus de temps pour refroidir (selon réglages / filaments, bien sûr) - en cas de print HS, il est possible qu'une ou plusieurs pièces ait été 100% finis (alors qu'en layer par layer, il y a plus de risques de tout perdre) Mais aussi bien sûr des inconvénients : - il faut être hyper vigilant sur le positionnement des pièces, pour éviter que la tête d'impression ne touche une pièce déjà terminée lorsqu'elle passe à la suivante (garder de la place autour de chaque objet + imprimer dans le bon ordre, les pièces les plus petites en premier) - en général, de par ce fait, çà réduit la surface d'impression (Bambu Studio va affecter une "zone de sécurité" (configurable) autour de chaque pièce). Tutorial. Activer dans "Others" l'impression "By Objects" sous "Print Sequence" (versus "By Layers"). Ensuite on se retrouve en rendu avec un autre mode de représentation : Quand on déplace les pièces à la souris, on voit la zone "de sécurité" pour éviter que la tête ne soit en contact avec une pièce déjà finie. Il faut veiller à commencer par imprimer les pièces "basses" en premier, selon leur ordre de grandeur (ici la pièce en haut à gauche en premier - la plus basse, un rack pour piles CR2450, puis celle en bas à droite, haute car imprimée en vertical). Ca se fait de deux manières. 1. Soit dans la vue "Process", en réorganisant par drag'n'drop à la souris (ici sur "Plate 3") 2. Soit tout seul via Bambu Studio avec le bouton "auto-arrange" qui ici a une vraie utilité, contrairement à d'habitude (au milieu ici) : Appuyer sur "CTRL-E" permet d'afficher les labels ET les séquences (c'est pratique) : En prévisu on peut ensuite bien sûr vérifier que le bon ordre sera appliqué (slider à droite pour voir le futur historique du parcours de la tête) - ici la pièce en haut à gauche est 100% finie quand il commence celle en bas à droite : Le timelapse correspondant : Liens et paramétrie. Il est possible de paramétrer les "zones de sécurité", comme indiqué dans le wiki (détaillant finement les paramètres qu'il est possible de tuner pour ajuster ces zones - personnellement je ne m'y risquerais pas, et je préfère rester sur les valeurs par défaut quitte à perdre de la surface d'impression) - explications que je je ne vais donc pas copier/coller aussi mais que vous pourrez retrouver ci-dessous : https://wiki.bambulab.com/en/software/bambu-studio/sequent-print (page que j'ai eu du mal à trouver, même via google, d'où ce post, d'ailleurs - la fonction me semble injustement méconnue)1 point

-

Je te comprend j'ai fini les premiers réglages complet de klipper sur la SR, j'ai encore des chose à améliorer mais comme elle imprime bien malgré tout pour le moment je la rode a 200mm/s a 10k acce et après avoir finir les demandes qui m'on été demande 160 pièces a imprimer (donc je vais finir les demandes) et après je reprendrais les test sur la SR puis après a voir si j'upgrade la Genius un peu plus, avant d'attaquer un projet Core XY si cela ce fait comme prévue1 point

-

Bonjour je viens de recevoir mon hemera Revo, j ai deja imprimer mon support de tete et de BL Touch, apparemment il y a des modifications a faire au niveau marlin, je peut les effectuer directement sur l imprimante ou il faut passer par une compilation? (j ai ta version du firmware 2.0.9.3) il faut aussi modifier les Vrefs de l extruder, pourrait tu me dire les vrefs par default de l imprimante afin que je les vérifie au passage. merci. https://e3d-online.zendesk.com/hc/en-us/articles/4411708912017-Marlin-2-0-firmware-guide-Revo-Hemera-1 point

-

Hello, Merci de ton retour, je viens enfin de comprendre pourquoi je pouvais refaire mon MBL à l'infini sans qu'il soit correct.. (la fameuse histoire des 0.2) Et dire que j'ai passé énormément de temps pour essayer de faire des premières couches propre avec ça.. Merci aussi d'avoir parler des fameux tampons en silicone, je suis tombé sur ce post en faisant des recherches pour la taille à prendre..1 point

.thumb.png.8892030d376f6d8b381c8c29dd7e0183.png)