Classement

Contenu populaire

Contenu avec la plus haute réputation dans 28/03/2023 Dans tous les contenus

-

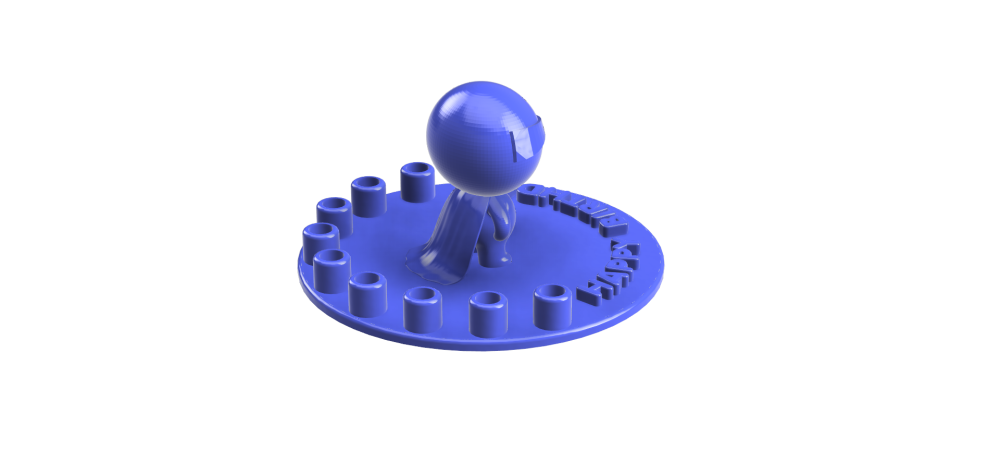

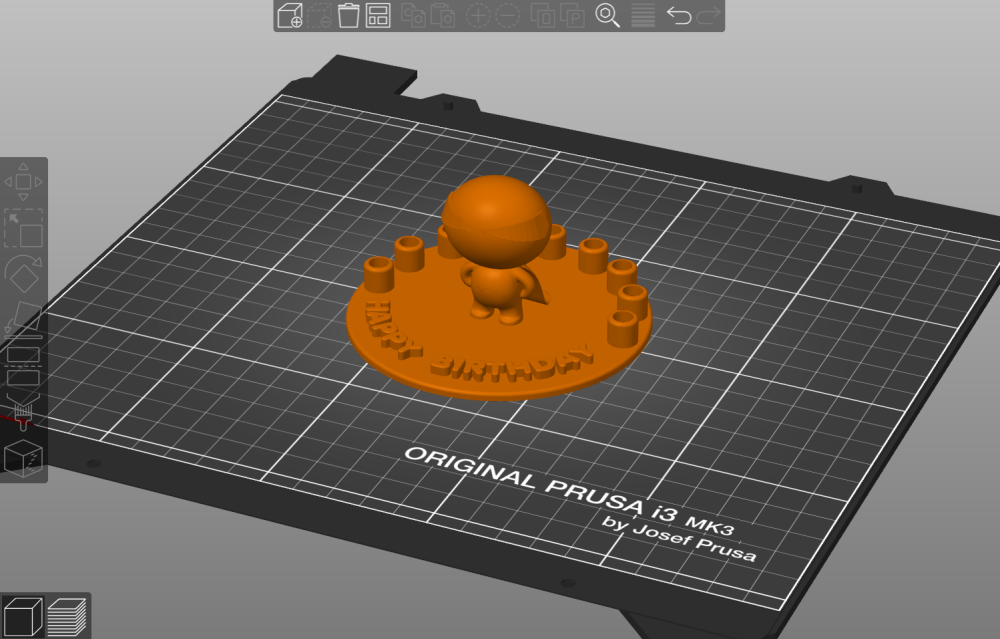

Bonsoir, Voici ma participation Pas si simple la modification du mesh sur fusion Voici le lien vers le STL complet : https://drive.google.com/file/d/1_qhAJVy88P9gi70iQWNG4obNQc5VQUh1/view?usp=sharing J'ai aussi fait une version avec les drapeaux séparés pour un plus grand volume d'impression et moins de supports, voici le fichier sans drapeau : https://drive.google.com/file/d/1hTbrkhlTuUzPUdtY1Ox71yMQ9sBjUzsw/view?usp=sharing Et voici les deux drapeaux : https://drive.google.com/file/d/1eDSKeo21hOuiDiX0upkEtZYu4Wp24tp7/view?usp=sharing, https://drive.google.com/file/d/1hTbrkhlTuUzPUdtY1Ox71yMQ9sBjUzsw/view?usp=sharing https://drive.google.com/file/d/1cNdddrWXu3i6DS0rvTNvJ_INoRLIfhxu/view?usp=sharing, https://drive.google.com/file/d/1hTbrkhlTuUzPUdtY1Ox71yMQ9sBjUzsw/view?usp=sharing4 points

-

J'avais cela en tête depuis un moment... Mon Samurai avait des pneus trop Tamiyaish à mon goût. Je devais faire quelque chose. Et je voulais des pneus que je puisse rouler sans me dire que je viens de casser la tirelire et sans avoir peur de les abimer... Il y a quelques mois, j'avais fait les modèlesdes pneus du Samurai... J'avais cela en tête depuis quelques mois... Nouvelles imprimantes arrivées, avec de nouvelles possibilités... Et après quelques prints Résultat... J'adore le Samurai, et celui-ci est vraiment unique ...3 points

-

on peut considérer que papagalak a gagné, le tout pour faire une étagère a base de panneaux en MDF de 15mm d'épaisseur j'ai créé ca pour faire une étagère pour tenir mes AMS. j'ai créé deux autres pièces pour, en T et en + j'ai mis le tout est dispo ici : https://www.printables.com/fr/model/435146-easy-custom-shelf-with-mdf-panel2 points

-

Bonjour a tous nouveau ici et j'ai pre-commander une sv06 plus aussi. jusque la j'ai une creality CR6SE.2 points

-

2 points

-

Salut Pour la X1c, je l'ai posée sur un bureau que j'ai fais avec des caissons d'éléments de cuisine. C'est très lourd et ça ne bouge pas. Dessous il y a plein de grands tiroirs pour ranger le petit matériel. Pour les filaments, j'ai modifié une commode qui me permet de ranger 54 bobines. Du coup, j'ai tout a porté de main.2 points

-

2 points

-

J'ai passé mon dépôt Github concernant mes recherches, modifications, ajouts, réflexions sur ce matériel de «privé» à public. Pour ceux que ça intéresse, c'est >>> ici <<<. Rappel: «à grands pouvoirs, grandes responsabilités» ( root )1 point

-

Même si la plupart de nos imprimantes, une fois la structure correctement montée et ses réglages indispensables effectués, sont capables d’imprimer, quelques étapes sont toutefois nécessaires avant de lancer les premières impressions. Les étapes ci-dessous ne sont pas forcément à réaliser dans l’ordre présenté ni en totalité même si cela reste préférable. MENU DU JOUR Calibrer l’extrudeur Calibrer le diamètre du filament Calibrer le multiplicateur d’extrusion (débit) Calibrer le pas des axes XYZ Affiner le PID de la tête Niveler son plateau Étape 1 : Calibration de l’extrudeur (à réaliser en cas de remplacement / de modification du matériel) Important : cette procédure s’applique à un extrudeur type Bowden (extrudeur déporté avec un + ou – long tube de PTFE allant de l’extrudeur jusqu’à la tête) pas pour un extrudeur «direct-drive». Déconnecter le tube PTFE de l’extrudeur, dévisser le raccord pneumatique. Couper le filament au ras de la sortie de l’extrudeur avec l’outil qui convient (pince coupante, cutter, etc.). Important : pour que le moteur de l’extrudeur fonctionne, il faut obligatoirement que la buse soit en chauffe à au moins 170° : c’est une sécurité du firmware pour empêcher de faire passer du filament solide de 1,75mm par le trou de la buse dont le diamètre est habituellement de 0.4mm (y en a qu’ont essayé, y z’ont eu un problème ). En utilisant l’interface permettant de contrôler l’imprimante (Octoprint, Pronterface, Repetier, l’écran de contrôle…) extruder 100mm (10cm) de filament. G1 E100 F120 (extruder 100 mm de filament à la vitesse de 120 mm/min (2 mm/s)). Couper le filament au ras de l’extrudeur et répéter cette procédure à nouveau deux fois. Mesurer les trois morceaux de filament. Effectuer la moyenne (ajouter les trois mesures et diviser par 3). Récupérer la valeur actuelle des pas (steps) de l’extrudeur en utilisant M503 si vous ne la connaissez pas déjà. Cela devrait retourner une ligne M92 X xxx.xx Y xxx.xx Z xxx.xx E xxx.xx Formule : (Valeur actuelle des pas)× 100 mm / (longueur moyenne mesurée) = nouvelle valeur des pas Si le firmware permet d’enregistrer les données dans l’EEPROM, M92 EXXX.XX suivi de M500 Sinon ajouter au gcode de démarrage la ligne: M92 EXXX.XX (XYZ calibration à l’étape 5) Exemple : moyenne des trois morceaux=98,5 mm. Ancien pas=95 pas/révolution. Nouveau pas = 95 x 100 / 98,5 = 96,45 (arrondi) On utilisera donc un M92 E96.45 Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. Important : si le nouveau pas calculé varie de +- 10 % par apport à celui originel, il y a un problème qu’il faudra résoudre (moteur, pilote moteur, câble, roue dentée mal fixée, …). Note : en procédant ainsi, on règle matériellement le pas de l’extrudeur. Quel que soit le filament, un tour du moteur de l’extrudeur fournira toujours la même quantité de filament. Il faudra par contre régler le débit propre à chaque filament (étapes 2 et 3). Étape 2 : Calibrer le diamètre du filament (à faire à chaque changement de filament) A l’aide d’un pied à coulisse, mesurer le diamètre du filament à plusieurs endroits en tournant le pied à coulisse autour du filament (au cas où le filament ne soit pas rond mais ovale). Effectuer une moyenne des différentes mesures, au moins trois (3), saisir cette valeur dans le trancheur (slicer) à l’endroit utilisé pour paramétrer le diamètre du filament. Pour Cura cela dépend de la version utilisée. Depuis la version 4.2, c’est dans la section des matériaux qu’il faut procéder à cette modification. On peut aussi ajouter un plugin via le Marché en ligne : « printer settings » qui permet d’apporter de nombreuses modifications au matériel. Étape 3 : Calibrer le multiplicateur d’extrusion (débit / flow) (à réaliser à chaque changement de filament) Imprimer un cube (20mmx20mm n’importe quel cube de test fonctionne) En mode vase (une seule paroi, pas de remplissage, pas de plancher ni plafond). Dans Cura option « Spiraliser le contour extérieur », section [Mode spéciaux] Régler le débit de l’extrusion à 100% Régler la largeur d’extrusion à la même valeur que celle déclarée pour la buse (100%). Mesurer les parois à l’aide d’un pied à coulisse en plusieurs endroits (au moins 5-6) et faire la moyenne de ces mesures. Modifier le débit en appliquant une règle de trois : Nouveau débit = ancien débit x (largeur d’extrusion / moyenne des mesures) Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. EDIT et précisions: En effectuant la mesure de l'épaisseur d'une paroi (mode vase) on n'obtient pas la valeur déclarée dans «Largeur de ligne» (ci-dessus 0,4mm) mais plutôt 0,44 / 0,45 mm. Ce n'est pas le signe d'une sur-extrusion mais c'est dû à la manière dont les trancheurs modélisent le cordon déposé par le filament (voir ici pour une explication légèrement technique). Donc la formule à appliquer pour une buse de 0,4mm devrait plutôt être : Nouveau débit = ancien débit x ( 0,44 / moyenne des mesures) Étape 4 : Calibrer le pas des axes XYZ (à refaire si des modifications matérielles ont eu lieu) Imprimer un cube de test à 20% de remplissage afin de calibrer l’imprimante. Mesurer les dimensions XYZ du cube et si incorrectes : Récupérer les valeurs de pas actuelles via M503, ceci retourne une ligne : M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee Calculer la valeur correcte du nombre de pas par mm via la formule suivante : Nouveaux pas = Pas actuels x distance attendue / distance mesurée Ajouter ces nouvelles valeurs au gcode de démarrage à la suite de la ligne M92 utilisée lors de l’étape 1 permettant de découvrir le nombre de pas par révolution de l’extrudeur M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee (E a été calculé à l’étape 1) NB : les dimensions seront exactes pour des pièces de la taille du cube et uniquement pour cette taille Pour une calibration plus pointue, il est préférable de faire le test de la croix de calibration. Le site du BearCNC (ses tutos sur l’utilisation de Fusion360 sont une bonne source pour progresser, d’autres tutoriels évidemment existent et sont eux aussi utilisables) explique très bien comment et pourquoi réaliser cette calibration (lien direct vers Thingiverse pour ceux qui préfèrent la langue anglaise) Étape 5 : Affiner le PID de la tête de chauffe (devrait être réalisé à la température prévue pour l’impression) M503 pour récupérer les valeurs actuelles du PID, chercher cette ligne dans les données affichées M301 Pxx.xx Iyy.yy Dzz.zz Démarrer le calibrage / étalonnage du PID via la commande : M303 E0 S200 C3 Explications de la commande: M303= commande gcode du Pid E= Extrudeur S= Température cible C= Cycles L’étalonnage se déroule sur plusieurs cycles (par défaut 5 si le paramètre C est omis). Au final les nouvelles valeurs de PID valables pour la température cible demandée sont affichées (Kp (P), Ki (I) et Kd (D)). Exemple de valeurs retournées : Kp 40.63 Ki 5.98 Kd 69.06 Entrer ces valeurs dans le gcode de démarrage via la commande M301 : M301 P40.63 I5.98 D69.06 Note : au cas on l’on change de type de filament (PLA, PETG, ABS, ASA, Nylon, …) qui nécessite une température d’extrusion différente (plus élevée par exemple), il faudrait procéder à un nouvel étalonnage du PID. Étape 6 : Nivelage du lit manuellement (à vérifier de temps en temps / quand la première couche n’accroche plus) Préalable : mettre en chauffe et la buse et le plateau afin de s’assurer que les conditions de réglage correspondent à celles utilisées lors de l’impression (le plateau en chauffant se dilate légèrement comme tous les métaux). Utiliser une cale de calibrage, par exemple : 0,2 dans mon cas. Tout autre cale peut évidemment être utilisée, pourquoi pas une de 1 cm ou de 5 cm voire une feuille de papier (l’épaisseur de celle-ci dépend de son grammage, on risque de modifier celle-ci si on la presse trop fort ; une feuille de 80g/m2 mesure pratiquement 0,1 mm d’épaisseur). Exemple de jeu de cales d’épaisseur : Régler chaque coin du plateau pour que la cale passe entre la buse et le plateau en étant légèrement « pincée » (elle peut encore glisser avec un léger frottement sous la buse). Refaire ce passage aux quatre coins plusieurs fois jusqu’à ce que le glissement de la feuille soit identique pour chaque point de réglage. Le nivellement du plateau est maintenant réalisé. Cependant telle quelle, la buse n’est pas au point de référence 0 de l’axe Z (elle est à la hauteur de la cale utilisée)! Il faut maintenant indiquer au matériel que l’on se trouve 0,2mm (hauteur de la cale) au-dessus du lit sinon, il présumera qu’il est au point zéro (0) et montera le Z de la valeur entrée dans le trancheur pour l’épaisseur de la première couche ; la buse se trouvera alors à « hauteur cale + épaisseur première couche » (ex : cale de 0,2mm, 1ère couche de 0,2mm, hauteur de la buse par rapport au plateau de 0,4mm). Pour réaliser cette correction, ajouter au G-code de démarrage ; corrections des pas (effectuées aux étapes 1 et 4) M92 X79.6 Y79.6 Z399.0 E110.75 G28 ;Home ; ajustement du PID (effectué à l’étape 5) M301 P30.42 I2.67 D86.73 G1 Z5.0 F3000 ; monte le Z de 5mm G92 Z5.2 E0 ; Indique au matériel que l’on est à 5.2, initialise extrudeur G1 F200 E3 ; extruder un peu de filament G92 E0 ; RAZ de l’extrudeur Note : monter le Z à 5 mm (G1 Z5.0 à 50 mm/s); après ce déplacement, indiquer au matériel que la buse se trouve réellement à 5.2 mm du plateau (G92 Z5.2) pour compenser l’épaisseur de la jauge de mesure (0,2mm) utilisée. Quand l’impression commencera, la buse sera réellement à la hauteur de première couche demandée lors du tranchage. Pour rappel, le filament déposé pendant la première couche devrait approcher l’image du milieu : Bonnes impressions et que l’épice le filament coule à flot comme aurait pu le dire Muad’Dib (Dune, Frank Herbert) Pour ceux qui voudraient garder trace de ce sujet, bonus cadeau : calibrer_imprimante_v2.pdf EDIT Octobre 2020 : Pour compléter et pour ceux comprenant la langue anglaise, le site de l'australien TeachingTech permet de réaliser bon nombre des réglages de nos imprimantes via une série de tests minimisant le nombre d'essais /erreurs EDIT Février 2021 : Précision quant au calcul du débit1 point

-

Salut, J'ai la même imprimante depuis des années : une discovery. Quand je l'ai commandée, j'ai appris à modéliser. Je partage mes fichier sur Thingiverse.1 point

-

Bonjour à tous, Je vois beaucoup de monde faire des efforts pour avoir des bobines sèche, ça me donne un bon sourire car je me bagarre pour l'effet inverse dans ma cave à cigare. Personnellement j'ai jamais fait attention à l'humidité de mon AMS et de mon PLA, je l'ouvre régulièrement et mes bobines en dehors de l'ams sont sans aucune protection. J'ai remarqué aucun problème pour le moment sur mes impressions et je voulais savoir, c'est quoi les problèmes avec les filaments trop humide ? Le seul problème que je remarque c'est quand je lance le mode Sport, le filment a du mal à suivre la vitesse en sortie de buse.1 point

-

dans ce cas, remplace E2 par Z2 , et tu te retrouveras avec ce fichier qui permet la compilation sans erreur: pins_BTT_SKR_PRO_common.h Tant que j'y étais, j'ai modifié le fichier configuration_adv.h où j'ai ajouté // modif PV à la fin des lignes. Ce ne sont que des suggestions, à toi de voir si tu les appliques. Configuration_adv.h Par contre, j'insiste sur ce point qui me parait incorrect: en es-tu vraiment sûr? tes moteurs Z ne doivent pas tourner dans le même sens pour déplacer la mécanique? A mon avis, il faut laisser commentée la ligne, non? sinon, les moteurs vont s'opposer lorsque tu vas vouloir déplacer le plateau (dans le cas d'une hypercube)1 point

-

La différence est là : # touch driver BTT PiTFT dtoverlay=rpi-ft5406 Je ne sais plus où j'avais trouvé cette «astuce» (github Klipperscreen, github Raspberry, github Bigtreetech ???) mais ça m'avait permis d'avoir le tactile quand j'avais préparé ce «pseudo» Pad (il y a déjà plusieurs mois ). Puisque ça fonctionne, amuse-toi bien avec Klipper et consorts J'ajoute «résolu» au titre du sujet pour faciliter l'aide d'autres utilisateurs rencontrant ce même soucis.1 point

-

1 point

-

Formlabs m'avait prévenu, ce n'était pas une résine de prod, peu résistantes aux UV. Ca "s'effritait".1 point

-

1 point

-

Partie en lambeaux : juste par curiosité : délaminage ou autrement? Nouvelle erreur de Newbie en impression resine SLA : se rendre compte que son imprimante n'est pas tout à fait à niveau : le pneu à droite du plateau est complet, l'autre non, il restait de la résine d'un côté et pas de l'autre... Bon, à priori, si j'avais eu l'imprimante à niveau, les deux côtés auraient été bons pour être ratés... Note pour plus tard : vérifier avec un niveau1 point

-

Quel modèle de Raspberry PI? Quelle distribution (OS) ? Tu as bien redémarré le RPi après avoir modifié le config.txt ? As-tu (après avoir sauvegardé le contenu de ton config.txt) testé en copiant le contenu du mien ? … ?1 point

-

Pour la Creality SonicPad, je ne me précipiterai pas trop Bigtreetech à l'instar de Flsun va prochianement mettre sur le marché un «Pad7» lui totalement open source. Si ce Pad7 est d'aussi bonne qualité que leur RpiPad5 ça devrait être une «tuerie» (j'en ai un (RPIPad5) avec une carte CM4 et franchement même avec sa «petite» taille 5" c'est du bon matériel). Pour le BTT Pad7, les news du blog l'ont évoqué :1 point

-

Via le firmware TFT tu peux utiliser la console Gcode pour envoyé des commandes ce sera donc normalement possible par ce biais, entre le Gcode pour indiquer la valeur K a utiliser a présent puis envoyer un M500 pour save dans l'Eeprom.1 point

-

Klipperscreen n'est en «gros» qu'un serveur X (affichage) mais il ne gère pas tous les affichages matériels. Pour certains, il faut que l'OS gère le matériel, en gros l'équivalent de pilotes via un «overlay» pour un Rapsberry Pi . Klipperscreen dans sa documentation indique également comment rétablir le tactile si la distribution est une Bullseye : Changer dtoverlay=vc4-kms-v3d par dtoverlay=vc4-fkms-v3d La différence est subtile fkms au lieu de kms (je n'entrerai pas dans les détails car ça prendrai trop de temps et n'intéresserai que peu de monde… La fondation Raspberry fournit une abondante documentation pour ceux qui souhaiteraient savoir le pourquoi du comment).1 point

-

En fait je l'avais mis a 0 la valeur K dans mes firmware 2.0.9.1 à 2.0.9.3, mais sur la Version 2.1.2 j'ai pris le partie de l'activer sur une valeur de 0.11 (valeur médiane), car certain utilisateur on du mal avec calibration. Que le valeur K soit a 0 ou a 0.11 tu peux toujours la calibrer quand tu le souhaite, si elle est a 0 le linear advance ne sera pas effectif tant que tu aura pas fait de calibration et ajuster la valeur. Si tu le laisse a 0.11 bien le linear advance sera effectif avec cette valeur k de 0.11 si cette dernière est adapter a ton imprimante en imprimant le paterne de calibration tu verras qu'il sagit d'une valeur viable et donc y aura pas a la changer et donc cela etait deja calibrer, mais il y a une meilleur valeur alors la calibration te permettre d'améliorer le encore le rendu des angle notamment.1 point

-

1 point

-

1 point

-

1 point

-

@PPAC Pas de soucis, c'était pour ne pas laisser trainer une petite inexactitude sur le forum. Juste pour info, j'ai eu besoin de faire un boitier pour mettre un connecteur RJ45 sur un mur (boite en saillie) et fixer la platine dessus (prévue pour une boite encastrée). Je viens de faire quelques tests avec vis à bois à âme lisse dans du PLA. Sous Freecad, j'ai dessiné un bloc avec un trou de 3mm, 3.5mm et 4mm de diamètre pour tester. Après passage sous Cura, sans correction d’expansion horizontale, les trous font respectivement 2,4mm, 2,9mm et 3,4mm de diamètre (donc a priori moins 6 dixièmes au diamètre) L'insertion de vis de 3, 3.5 et 4mm se fait bien et la résistance me parait largement suffisante pour ce type de besoin. Il faut un peu forcer pour rentrer les vis la première fois mais c'est démontable et réutilisable (pas des centaines de fois certainement ! ).1 point

-

Je n'ai testé que la Flex destinée au prototypage chez Formlabs qui à l'usage est partie en lambeaux et la Type D de chez Druckwege qui était trop chiante à imprimer1 point

-

Je me pose la même question. Ceci dit : le cout d'un set de roues de Marui Samurai est devenu rédhibitoire. Le dernier que j'ai vu sur la baie est parti aux enchères à plus de 200 euros, donc toute solution de remplacement est bienvenue... Le shore de cette résine est de 65A, et me parait un poil élevé. Mais c'est déjà mieux que de rouler sur la jante... D'ailleurs, toute indications de résines plus adaptées serait la bienvenue A côté de cela, j'ai envisagé aussi le moulage... Le problème du moulage par injection étant de deux ordres : pression d'injection température d'injection (quand on ne fait pas une injection à partir d'une résine bi composant) Dans le cas du moulage à froid, j'ai déjà identifié des résines flexibles bi-composants qui devrait me permettre d'obtenir un pneu réaliste. Je m'inspire du travail d'un américain sur un forum RC (Making Tires with 3D Printed Molds - R/C Tech Forums (rctech.net) ), et j'ai même rencontré une petite boite du côté de Dijon qui fait des pneus 1/8 pour en apprendre plus sur le procédé de réalisation des pneus en moulage par injection... Ce sujet est un peu une obsession pour moi, parce que c'est une pièce d'usure, et que je n'envisage pas une seule seconde un buggy qui ne roule pas1 point

-

Voir mon sujet Anycubic Photon M3 pour plus de détails1 point

-

1 point

-

Merci @pommeverte pour tes encouragements Oui, j'ai bien fait de reprendre cette extrudeur. Il me faut juste un peu de patience pour en tirer pleinement parti1 point

-

Avec un trou dans la bande de roulement placé près du lit, plus de problème à l'impression Pour faire court : il me reste éventuellement à identifier et tester des résines alternatives pour cette application. J'ai imprimés des pneus presque parfait la nuit dernière (il reste toujours les traces de supports), et je vais probablement faire un test run bientôt... Je vais essayer de trouver des résines avec un shore encore plus bas, mais ce test est beaucoup plus prometteur que mon seul et unique test en TPU (FDM). Mon process n'est peut être pas optimal en termes de consommation de résine... J'ai déjà imprimé 10 pneus, et un autre set de 2 pneus de Samurai est en cours d'impression. Cela devrait faire 12 pneus pour 1 KG de résine, and cela doit pouvoir être encore optimisé (n'oubliez pas, je suis un noob total en matière d'impression résine SLA )...1 point

-

Salut, Franchement, c'est propre pour du PETG . Tu dois être soulagé après tous tes déboires1 point

-

1 point

-

L'erreur signalée provient de Moonraker. Par «défaut» le fichier mainsail.cfg est en mode lecture seule. Il suffit de suivre ce que dit la documentation pour résoudre le problème . En gros copier la section [virtual_sdcard] du fichier mainsail.cfg est copier celle-ci dans le printer.cfg APRÈS la ligne [include mainsail.cfg]… L'ordre d'ajout outrepassera les paramètres du mainsail.cfg. Tu pourras ensuite modifier à ta convenance le chemin d'accès dans printer.cfg1 point

-

Vérifie que l'I2C est toujours activé (sudo raspi-config en ssh sur le RPi, Interfacing options) => https://www.raspberrypi.com/documentation/computers/configuration.html1 point

-

J ai commandé de l alcool isopo... Je vais pouvoir nettoyer correctement le plateau. Je reviendrai commenter pour que cela serve...1 point

-

colis réceptionné ce matin merci encore pour l'envoi super bien emballé.1 point

-

Ca doit aller vite dans l'onctuosité et la douceur1 point

-

Bien vu, c'est même la première chose à faire lorsqu'on passe à l'entrainement direct. Sur la série des cr10s Pro, v1 et v2, on déplace un bloc moteur/extrudeuse/support/câbles qui pèse 400g, ce qui conduit à un doublement de poids du chariot des X. Par comparaison un Orbiter 2 pèse 135g. Le passage à Klipper et les mesures avec l'accéléromètre montrent bien le problème.1 point

-

Ca tient de la sensibilité palmaire ! Bah, franchement ce n'est pas simple. Pour ma part, je nettoie bien les barres à l'alcool, les roues, etc.., je détend complètement les courroies, voir les enlève et bascule ma machine de droite et de gauche et d'avant en arrière, tout doit coulisser tranquillement sans mouvements parasites, je vérifie ensuite à la main en bougeant doucement le plateau ou la tête, ne devant rien sentir. Avec les courroies tendues, je trouve que c'est moins aisé enfin pour moi, j'insiste . Car en plus il y a la friction des moteurs et je ressent moins si point durs il y a. Bon certains sont vraisemblablement habitués et y arrivent sans souci, ce qui n'est pas mon cas. Ma méthode est plus contraignante, car démontage, remontage, re-calibration, j'en profite pour faire d'autres vérifs en passant (un jeu d'enfant....). Je fais ça tous les trois mois, pourquoi ? je ne sais pas, mais ainsi je suis sûr de ma machine. Et quand une impression ne me donne pas ce que je suis en droit d'attendre, ben c'est de ma faute... Il le faut, J'aime bien Cura, depuis le début de mes impressions 3D, et cet addon est un véritable complément aux capacités appréciables, pour certains "print" Il y en aura moins, voir pas du tout. La E3S1, n'est pas exempte de vibration, de série elle vibre beaucoup, il est difficile d'imprimer vite et avoir une bonne finition, sans travail dessus. Apparemment Kipper permet plus de choses notamment en vitesse par une calibration poussée, les spécialistes t'en diront plus sur le sujet. Moi pour l'instant je "bricole" , enfin teste des trucs pour tenter d'absorber ces dernières, ou de les réduire. Dans mes profils, je regarde aussi, les accélérations, pour les réduire en fait, car ils ont été mis au point par le concepteur pour une tête moins lourde.1 point

-

1 point

-

1 point

-

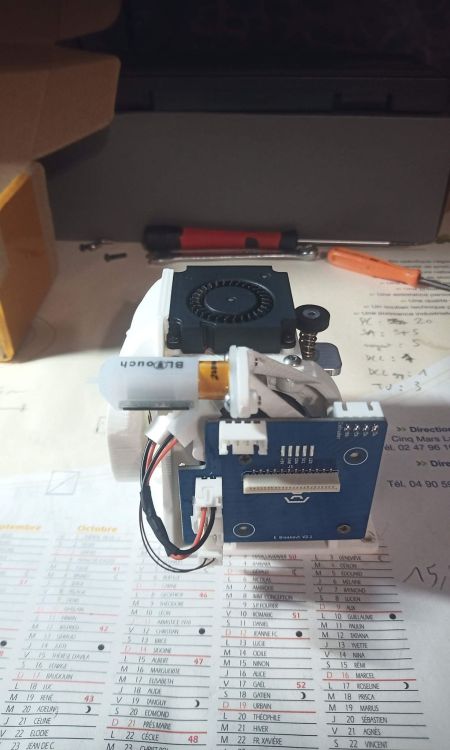

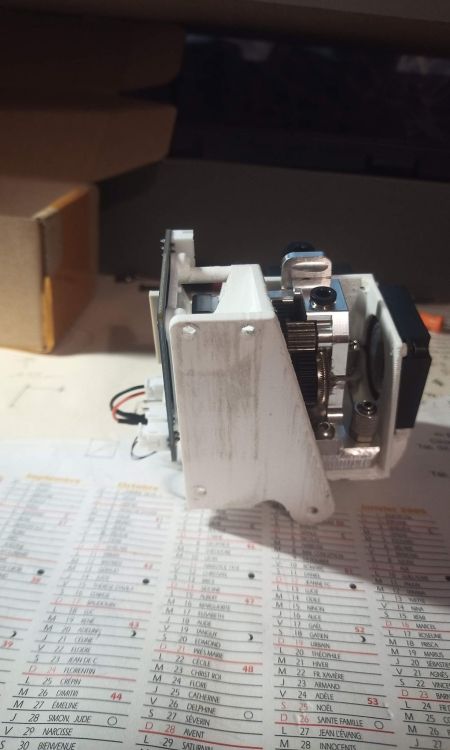

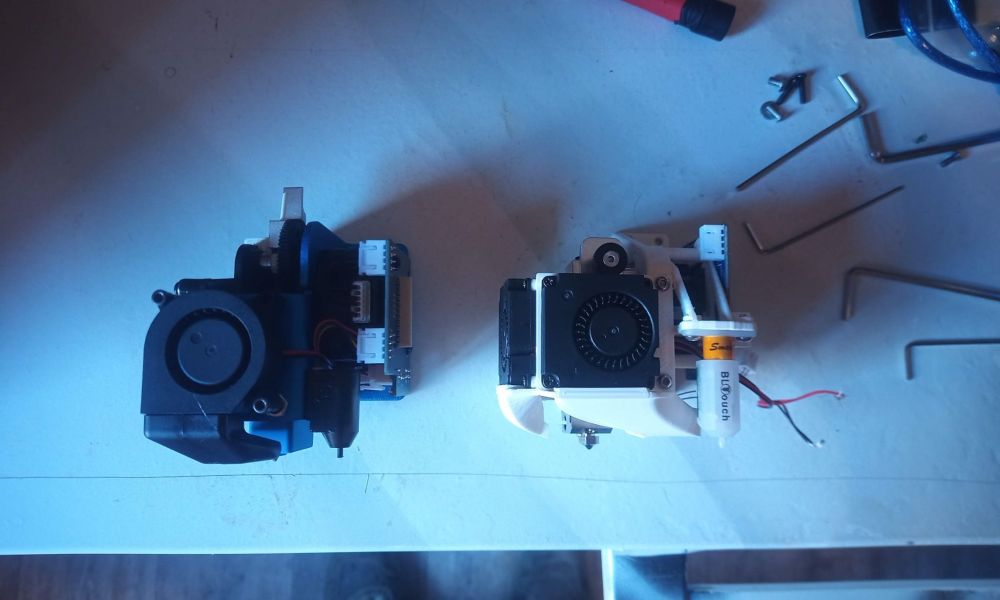

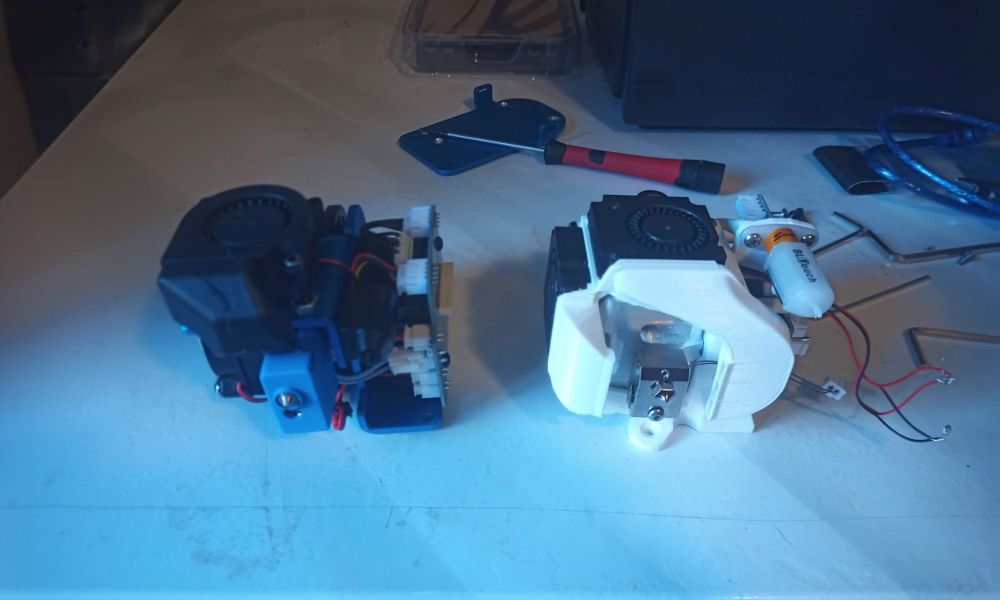

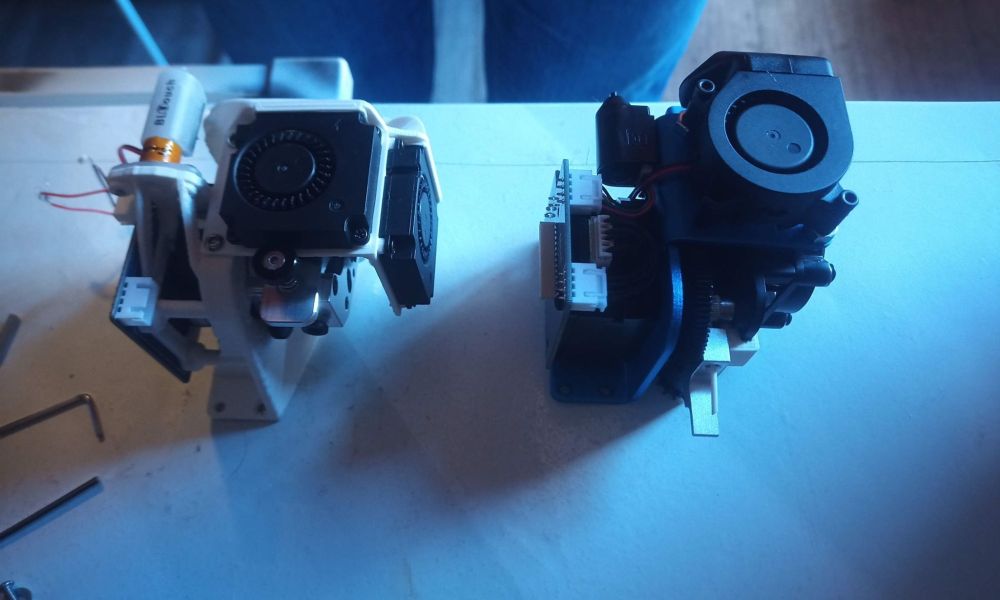

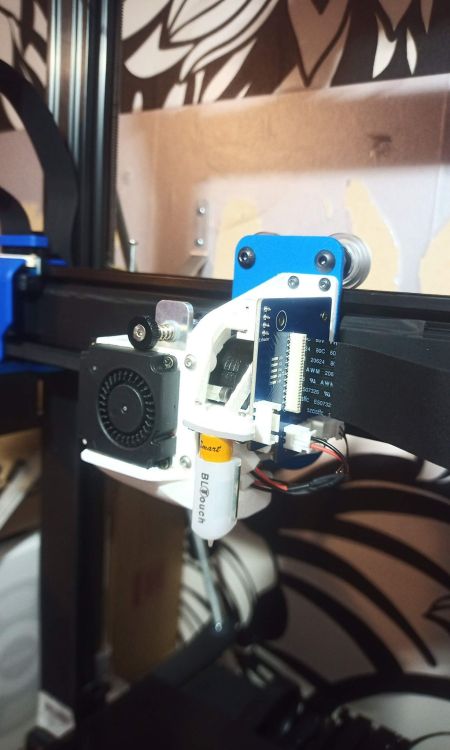

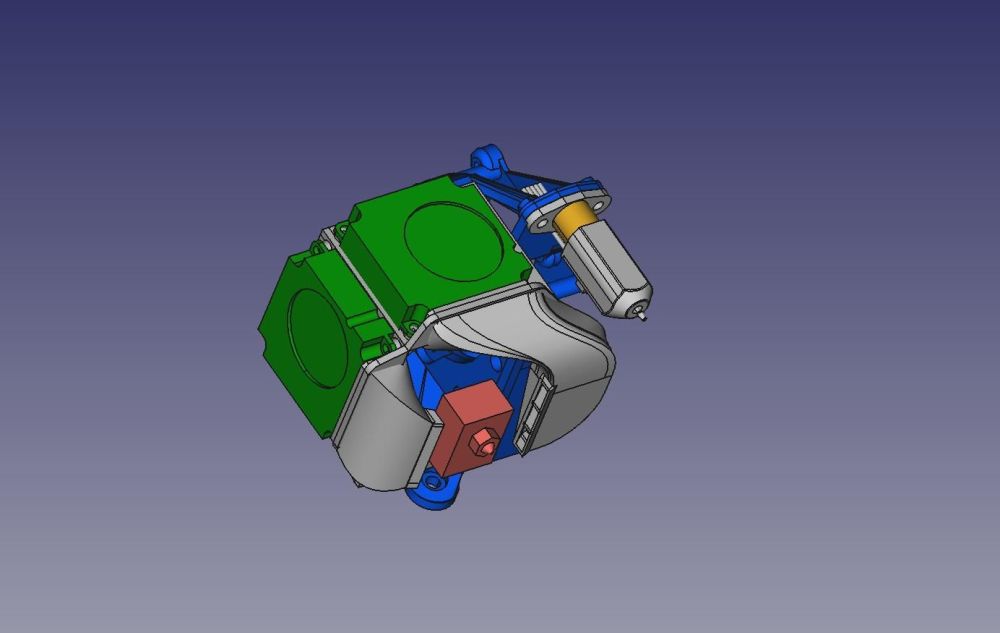

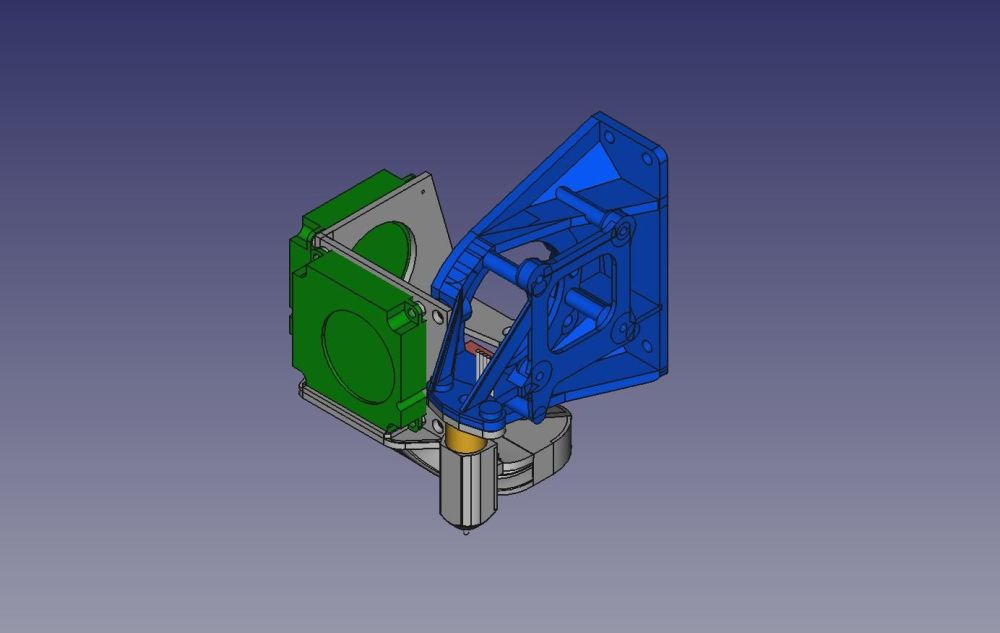

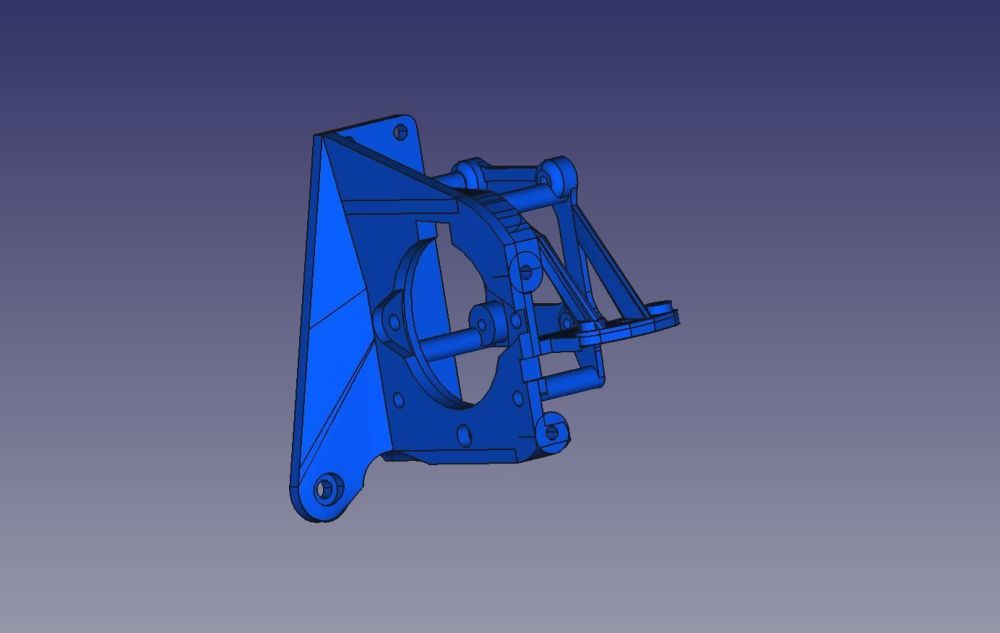

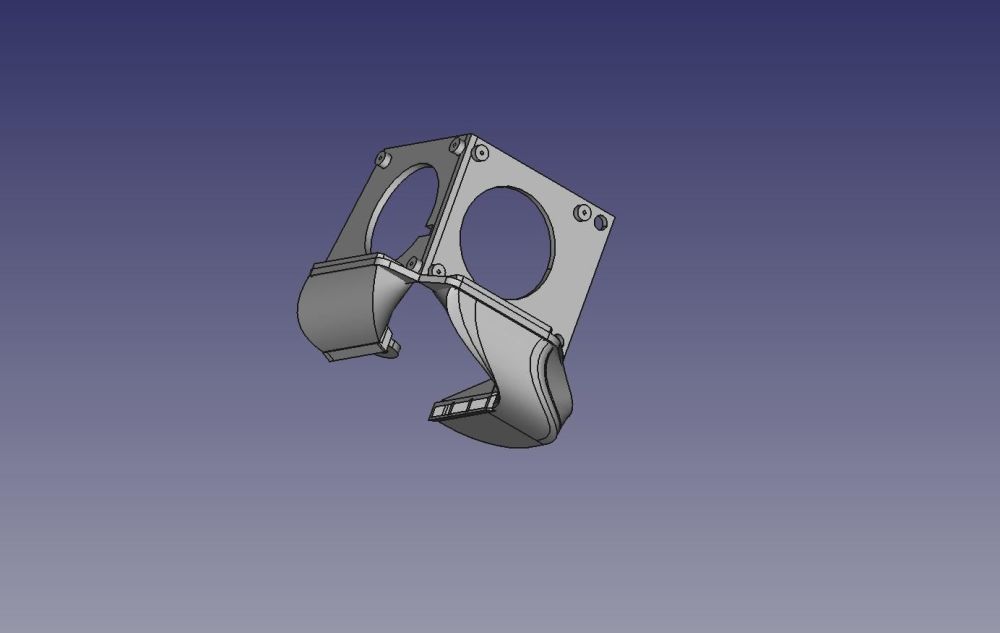

Enfin une bonne avancée pour mon extrudeur/hotend custom. Aprés quelques modelisation 3d et prototypage, j'ai enfin quelques chose qui est proche d'etre fini. D'abord je voulais rajouter une 4eme fixation sur le chariot alu d'origine dans le but d'augmenter la rigidité du chariot lui même et aussi la stabilité du support d'extrudeur qui sera en plastique. J'ai donc rajouté un ecrou riveté placé le plus eloigné sur la gauche, mais tout en le gardant accessible une fois le bloc monté : Ce 4eme point de fixation est tres efficace, mon premier modèle 3d de support d'extrudeur avait que les 3 points de fixation d'origine, et en serrant le chariot dans un etau on pouvais clairement voir le jeu dus a la deformation du support ET du chariot lui même qui a une legere tendance à se plier. D'ailleurs ces differentes deformation sont bien presente et visible avec la tête d'extrusion d'origine. Comme je l'ai dit precedement, j'ai prevu d'utiliser 2 ventilo 4010 12000rpm pour le refroidissement de pièce, j'ai fini de modeliser les fan duct et j'ai donc pus les monter et faire des essais de ventilation. J'ai aussi terminé le support d'extrudeur/PCB/BLtouch et j'ai donc pus monter l'ensemble pour voir si ca collais bien avec mes prediction sur freecad. Tout d'abord le modèle 3d de l'ensemble "vide": Je precise que ce n'est pas moi qui a modelisé les ventilos et le bltouch, c'est des fichiers cad que j'ai recupéré sur le net. Puis le support d'extrudeur seul : Et le support de ventilo/fan duct seul : Puis impression de l'ensemble et montage reel aprés preparation des cables ventilo : Sur le PCB, j'ai dessoudé et ressoudé les connecteurs (sauf celui de l'extrudeur) de l'autre coté pour pouvoir "coller" le PCB eu moteur et gagner de l'encombrement avec en plus l'avantage d'avoir les connecteur facilement accessible, ce qui est toujours agreable. par la suie je modeliserai un cache pour couvrir tout ca. J'ai profité de démonter l'extrudeur d'origine de mon imprimante pour comparer les poids par curiosité: Gain de poids non négligeable même si c'est pas le but premier. Et comparatif visuel : Les ventilo 4010 font ridiculement petit, mais détrompez vous, en 12000rpm ils sont redoutable, j'ai été surpris ! Montage sur l'imprimante pour verifier que rien ne touche nulle part : En fin de course gauche, ca passe tout juste c'est parfait. Comme je disais les ventilo 4010 en 12000rpm sont redoutable, selon les fiches technique, un 5015 (qui est deja reputé pour son efficacité) est donné pour 5,36CFM de debit, les 4010 en 12000rpm sont donné pour 4,08CFM, pas loin derrière donc. Coté poids 2 ventilo 4010 donne 30Gr pour un debit de 8,16CFM, alors qu'un 5015 donne 27gr pour un debit de 5,36CFM. Un poids similaire pour une performance bien superieure. Autre point interressant : le bruit, 2 x 4010 font moins de bruit qu'un 5015 (etonnant, mais c'est vrai...) Encore un autre avantage des 4010, il demarre trés tot en tension avec donc un debit d'air tres faible, sur l'ecran de la sidewinder il demarre à partir de 30/255 avec un debit tres faible (a peine perceptible même) là ou un 5015 demarrais peniblement à 70/255 avec un debit relativement elevé d'aprés mes essais (ventilo à roulement à bille dans les 2 cas). Petite video de test sur l'eau à 3 vitesses (j'ai pas filmé en dessous de 50/255 car le debit est tellement faible qu'il ne se passe pas grand chose sur l'eau) : Pour resumer, je suis assez bleuffé par ces petit ventilo en 12000rpm. La plupart des 4010 sont en dessous de 8000rpm, les 12000rpm ne sont pas très répandus apparemment malgré leur efficacité. Pour les conduits d'air je voulais bien sur que le refroidissement soit efficace, mais je voulais aussi dans la mesure du possible laisser le plus de visibilité sur la buse, et je voulais globalement quelques chose de compact et j'avoue que je suis plutot content du resultat. Maintenant pour la suite il faut que je modélise les supports de chenilles pour les tuyaux de watercooling. Ce n’était pas forcement prévus à la base, mais j'ai aussi commandé une sonde PT1000 pour remplacer la ntc finalement. Moins cher qu'une PT100, moins contraignant à mettre en oeuvre (pas besoin d'amplification), moins sujette aux parasites et perte en ligne, et tout aussi fiable et performante une fois qu'on remplace la resistance pull-up de la carte mère.1 point

-

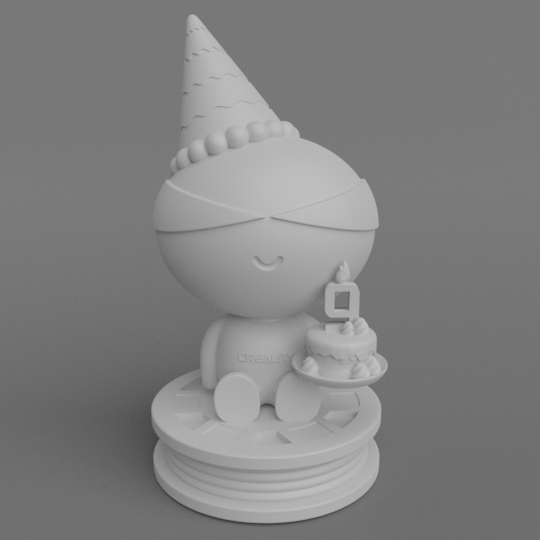

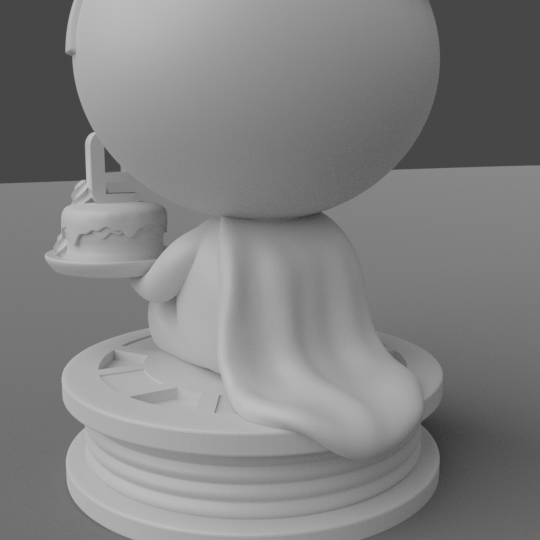

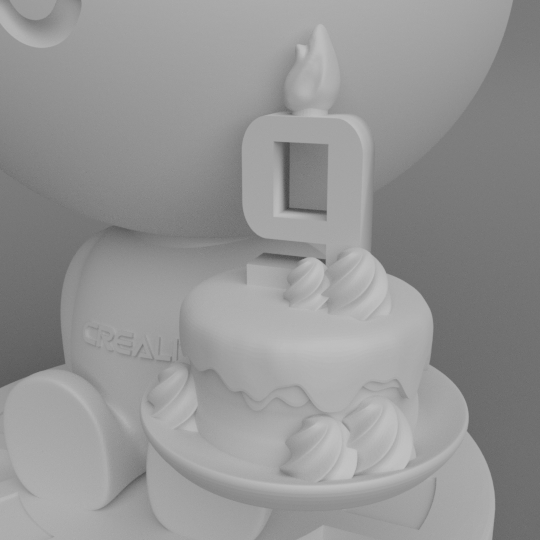

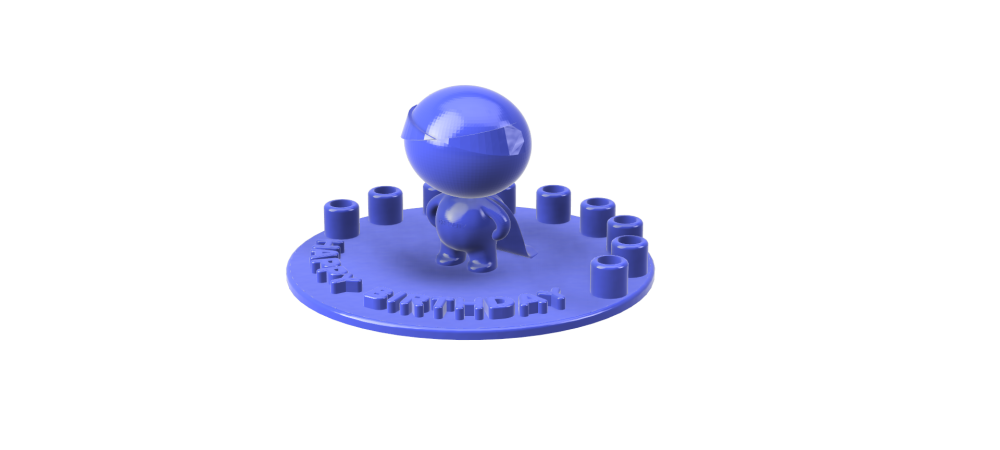

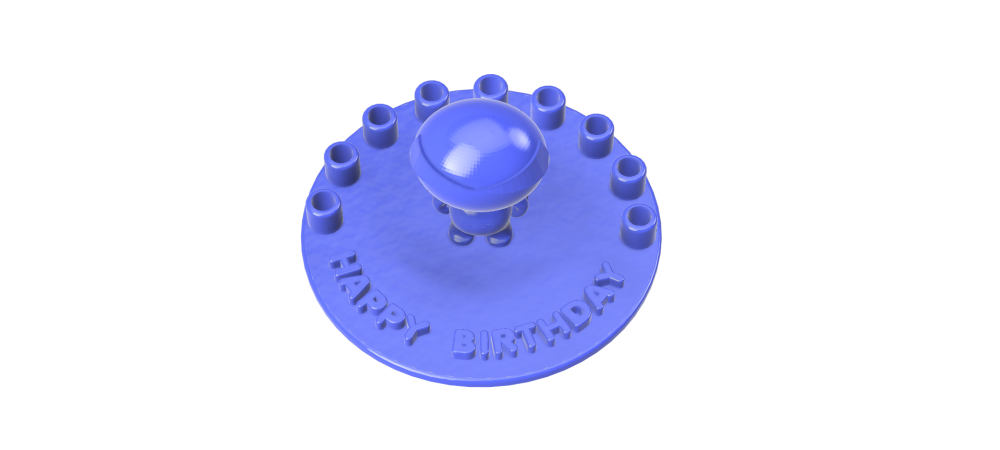

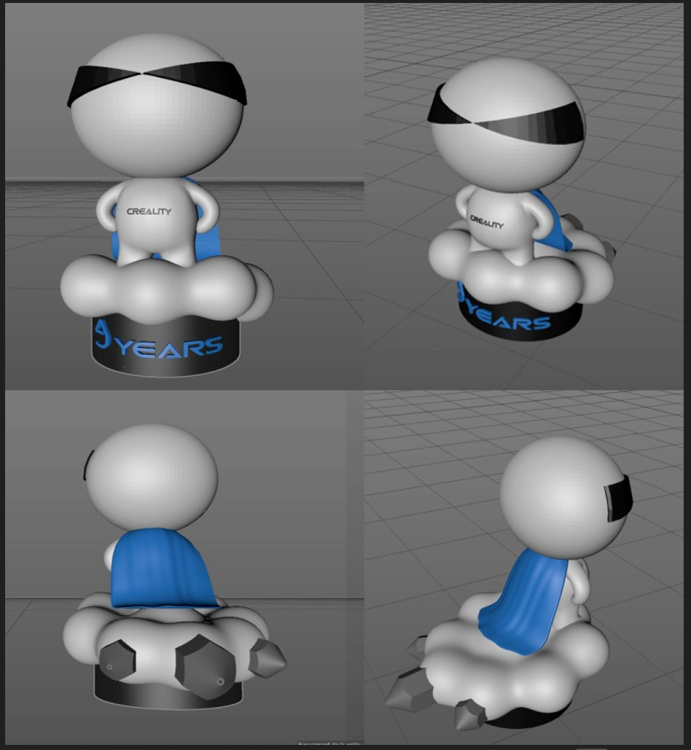

Bonjour, Pour ma participation au concours, j'ai envoyé un éclaireur vers les mondes de l'infini et de l'au delà. Tel un conquérant Qing à fière allure, il voyage dans les galaxies sur son vaisseau 'Cloud' propulser par des buses d' Eternium. Il accomplira sans aucun doute sa neuvième mission d' impressiontroidégisélique , et ayant partagé ses connaissances avec les êtres des nouveaux univers, il n'en reviendra que plus fort pour développer ici, sur terre, de nouvelles technologies qui ne cesseront de nous surprendre. IXI participation concours.stl1 point

-

A un moment sur un projet de modélisation, il faut tester... La Bambu Lab X1C sera d'une grande aide, parce qu'en itératif, ça permettra d'avancer bien plus vite qu'à l'heure actuelle, où je n'imprimais les pièces qu'une fois finies pour les corriger... Il me reste environ 2 kg de PLA que je ne peux utiliser dans l'AMS (les bobines sont trop larges). Et je n'ai pas l'intention de faire un respool pour l'instant (mais je pourrai changer d'avis). En attendant, J'ai décider d'utiliser l'une des bobine sur le support de bobine, sans utiliser l'AMS. Je me suis attaqué au pièces du chassis du Nichimo Luminous. Au lieu d'imprimer les pièces une par une, j'ai mis toutes les pièces sur le lit, activé les supports, et cela fera un print rapide : tout cela fait 5 heures de print. Sur l'E5P, dans sa configuration actuelle, je n'aurai pas pris le risque de mettre toutes les pièces ensemble, et il est probable que chacune des gearbox aurai pris 6 heures chacune, et le chassis à peu près autant... Quel gain de temps!!! J'ai lancé l'impression avant d'aller me coucher... Le PLA ne présente pas vraiment de risques d'adhesion, pour autant que le lit soit propre avec de la glue, donc j'ai juste vérifié les premières minutes de l'impression avant d'aller me faire dodo... Et ce matin, au petit déjeuner, mon print était fini avec une time lapse... https://youtu.be/raZzyoqrUGM Les supports en grid ne sont pas idéaux... Ils étaient super facile à ôter avec les prints en PETG, et cela n'est pas le cas ici... J'essayerai d'autre mode de supports pour les prochains prints... Et si pas mieux, j'envisagerai un respool et d'utiliser du PETG comme interface de support (mais pour l'instant, j'ai la flemme de faire un respool de cette bobine). On commence par tester le chassis... https://i.imgur.com/cN1Oco3.jpg Bon, on a un match... Les dimensions sont bonnes, et il y a un match côté profil... Ensuite les gearbox... Je veux m'assurer que les trous sont bien en correspondance avec le chassis, et que l'intérieur matche avec l'original... Il peux y avoir des choses non alignées, mais qui n'impactent pas ce qu'il y a autour... Arrière d'abord... Les trous principaux sont positionnés parfaitement... La partie non alignée au dessus du différentiel n'impacte en rien... La gearbox complète permet un rempacement, mais ne fonctionne pas avec la partie droite originale... Je pourrais essayer d'avoir ce profil correct, mais ce serait beaucoup de travail à refaire... Le bouchon est bon, et c'était important pour s'assurer du fonctionnement de la transmission. Ensuite l'avant... Pareil qu'à l'arrière chaque trou clé est bien positionné pour assurer la géométrie du chassis, et la gearbox complète est un remplacement viable... Je me demande si je dois assurer un match exact avec les pièces originales pour les gearbox... Cela fonctionne en assemblage de remplacement, mais pas en pièce de remplacement... Une réflexion s'impose... Mais dans tout les cas, une chose est sûre : la Bambu Lab X1C va me changer la vie... Bon, et puis sur un autre sujet : la petite initiation à Fusion 360 au club de modélisme a déjà porté ses fruits. Bilan deux semaines après l'après midi au club avec video projecteur : 6 présents en dehors de moi sur les 6, au moins 5 ont déjà dessiné au moins une pièce depuis la semaine dernière, les photos de prints en cours se multiplient sur le Whatssap du club... Je crois que j'ai créée une tendance au club1 point

-

Au club de modélisme d'un patelin à un quart d'heure de chez moi (Corbelin, 38), à force de m'entendre parler de modélisation et d'impression 3D, ça suscite des envies et des idées... Décision fût prise d'organiser une après-midi initiation Fusion 360, avec vidéo projecteur et modélisation en live de pièces en les simplifiant. L'idée étant de leur donner les bases de la prise de mesures, ainsi que les bon réflexes pour commencer sous Fusion 360. Premier exercice : une jante simplifiée pour Touring 1/10, avec un nombre de bâtons variables Deuxième exercice : un fusée arrière de Tamiya TT01 simplifiée, mais avec la possibilité d'inclure un angle d'ouverture/pincement variable indiqué en paramètre. Mes stagiaires ont été attentifs, parfois un peu perdus, mais cela devrait leur permettre de commencer et d'oser... La fin de la session s'est transformée en question réponses sur l'impression 3D, les imprimantes, les matériaux et plein d'autres choses... Bref une super après midi avec des gens passionnés et intéressés, qui se lanceront dans la création de pièces, avec plein d'idées1 point

-

0 points

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)