Classement

Contenu populaire

Contenu avec la plus haute réputation dans 28/06/2023 Dans tous les contenus

-

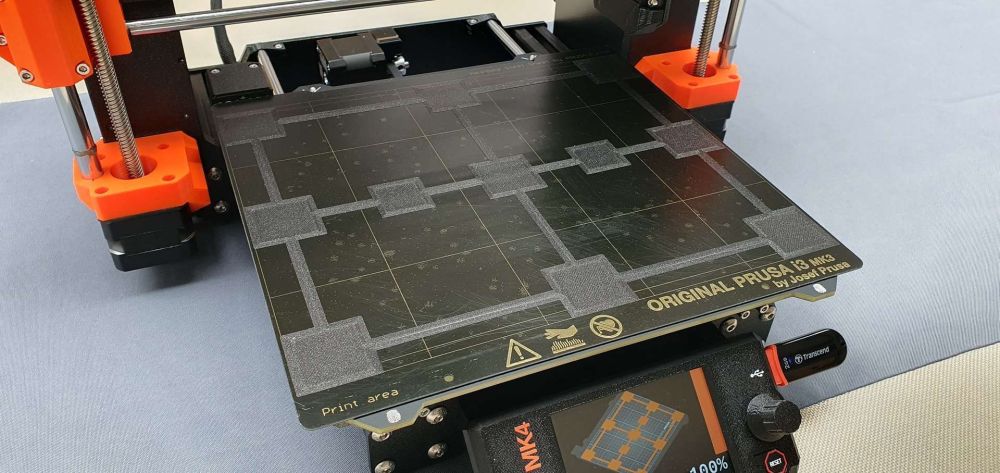

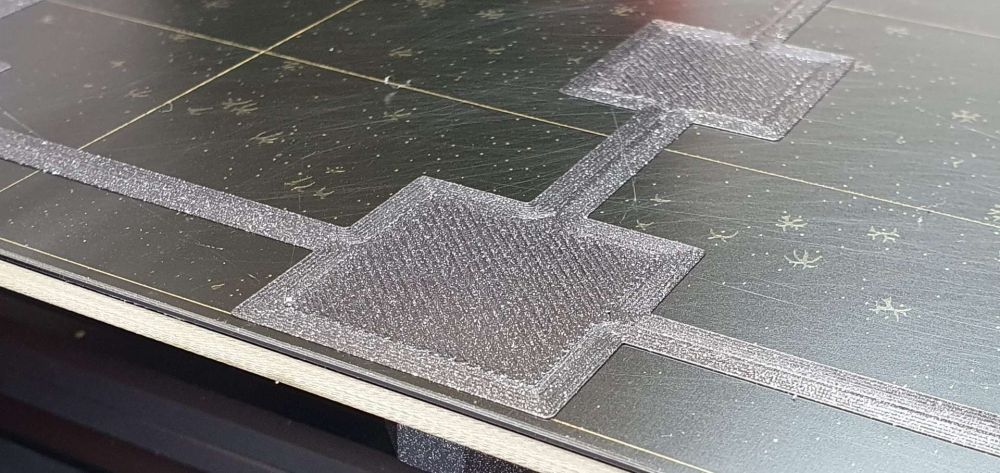

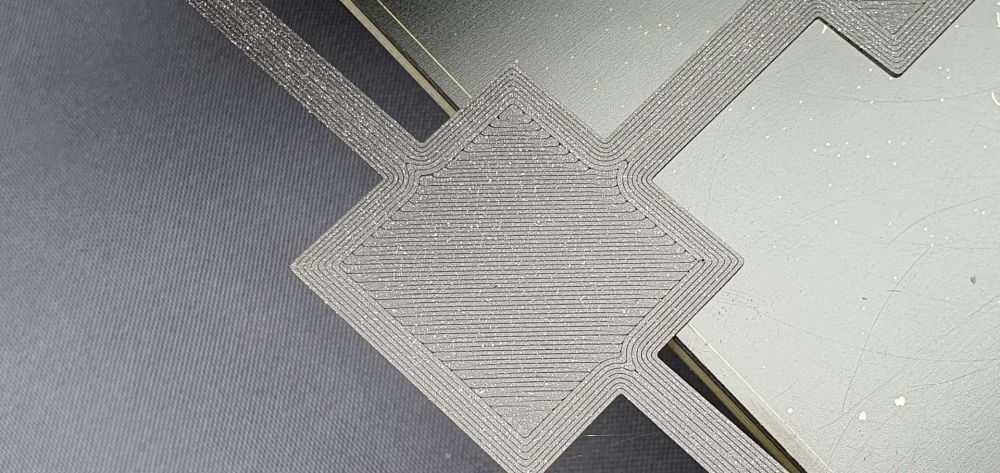

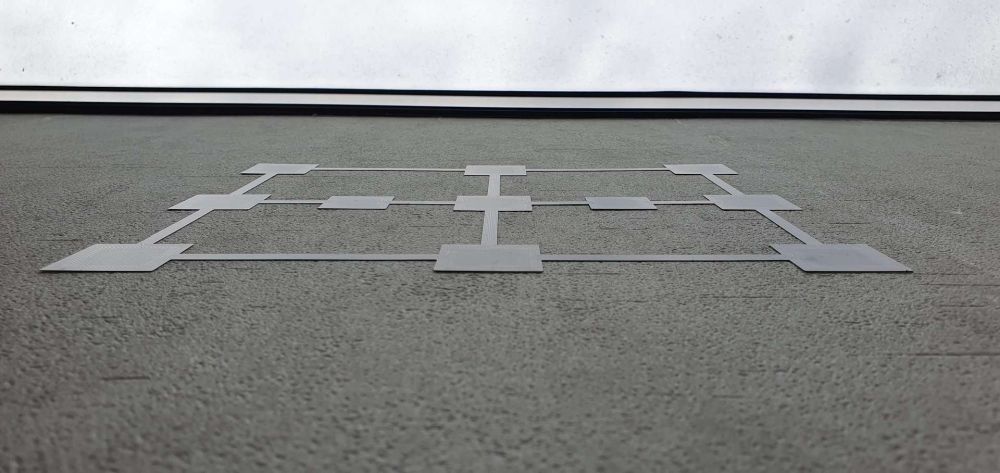

Salut à tous, Rapidement, voici... la première couche Ne regardez pas le plateau PEI lisse, j'ai placé ici mon tout premier PEI de 2017 ou 2018 fourni avec ma première MK3, s'il pouvait parler il vous hurlerait toutes les tortures qu'il a pu subir en vous montrant ses cicatrices (heureusement vous ne voyez que son bon profil...) Vous me direz, pourquoi ne pas avoir mis le plateau PEI lisse fourni avec la MK4 ? Et bien pour deux raisons, j'ai des plateaux "entamés" et même encore un plateau neuf en spare, donc je ne vois pas pourquoi j'irais en utiliser un neuf. Et aussi, plus sincèrement, parce que je sais qu'il y a eu des problèmes de "denting" (comprendre des marques de buse dues à la pression exercée par la tête au moment du homing), comme me l'a souligné @Alpes86 sur un autre topic. Et je ne voulais pas tout de suite bousiller le plateau neuf le temps de savoir de quoi il retourne. La première couche J'ai pris un STL test existant au hasard, que j'ai étiré pour atteindre la surface maximale => 250x210mm sur une hauteur d'une seule couche de 200 microns (0.2mm). Gros plan sur le dessus Gros plan sur le dessous (côté plateau) Cette photo est spéciale, cette impression est sujette au collage statique, je l'ai donc simplement posé sur ma tapisserie, et cherché un angle de prise de vue avec le puit de lumière qui permet de voir la réflexion de la lumière sur la couche du dessous sur toute la surface (oui c'est nuageux ici aujourd'hui). Et pour ceux qui ne voient pas bien, j'ai scanné la pièce (en 2D, toujours vue côté plateau). Oui, mon antique scanner A4 à du mal à scanner les 21cm... (désolé pour les poussières) La résolution n'est pas terrible (je limite post par post pour ne pas me retrouver bloqué) mais vous pouvez chercher, c'est juste parfait sur toute la surface. Aucun gap, extrusion très régulière, même dans les coins. J'ai refait cette impression trois fois pour être sûr. Bon je dois dire qu'il n'y a rien d'impressionnant ici, j'avais déjà ce genre résultat sur mes MK3, et même un résultat approchant sur ma CR10 (dont le plateau est particulièrement plan). Là où c'est un peu plus "impressionnant", c'est qu'il n'y a rien eu a régler, ceci est la première couche que vous obtiendrez dès la première mise sous tension. A bientôt pour la suite, n'hésitez pas à réagir. Je continuerai de "jouer" avec la machine quelques jours le temps de l'apprivoiser, mais je compte bientôt passer à des tests plus sérieux. PS: RAS côté bug de l'écran, la machine se tient à carreau.4 points

-

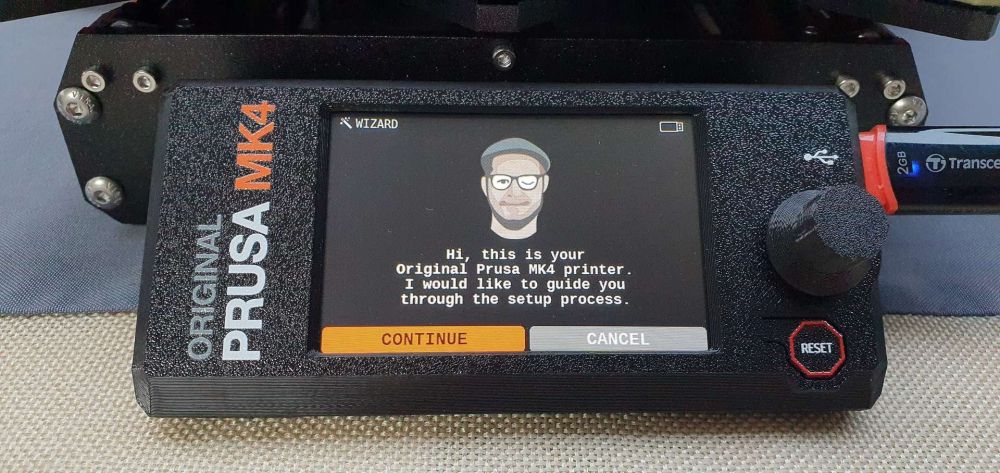

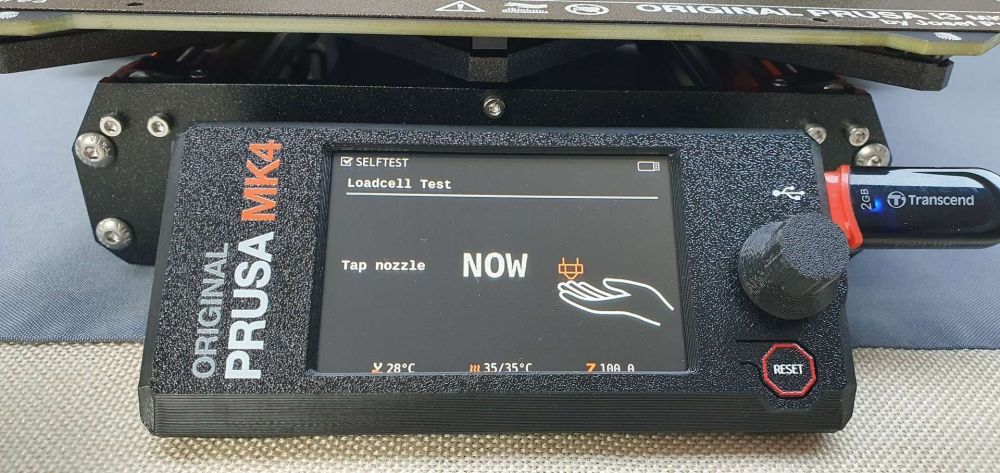

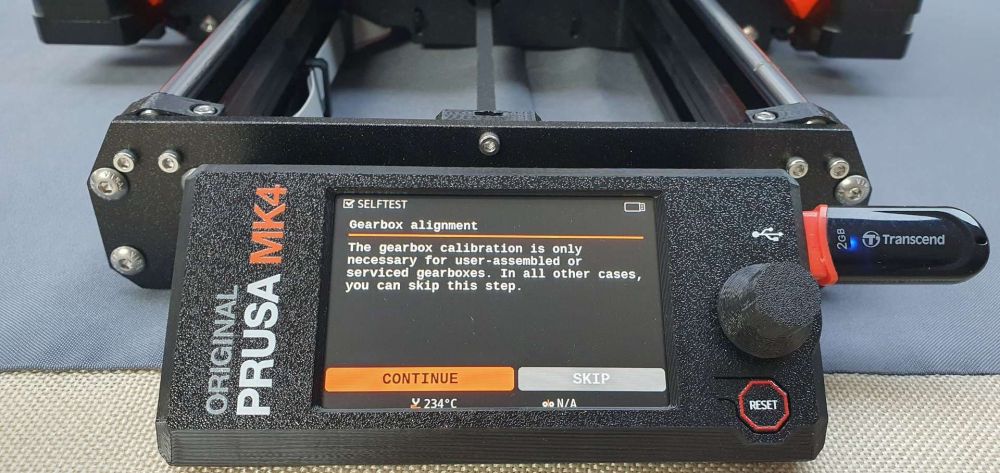

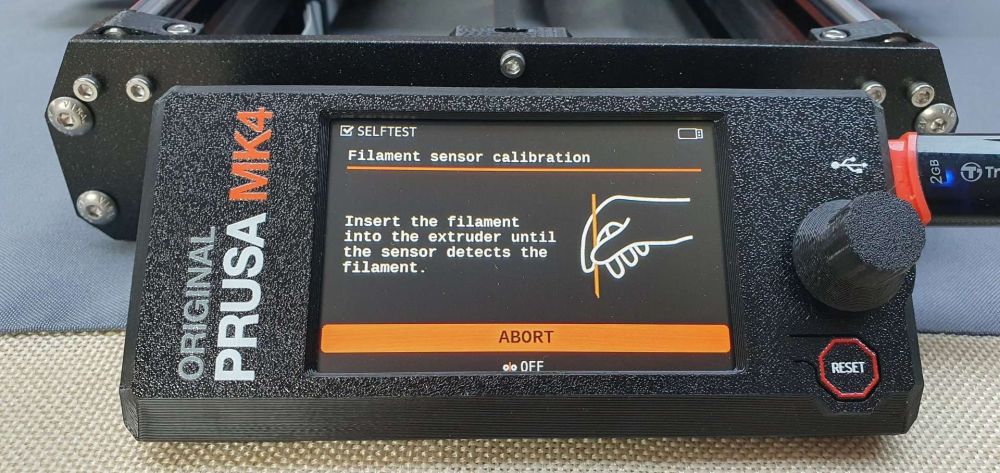

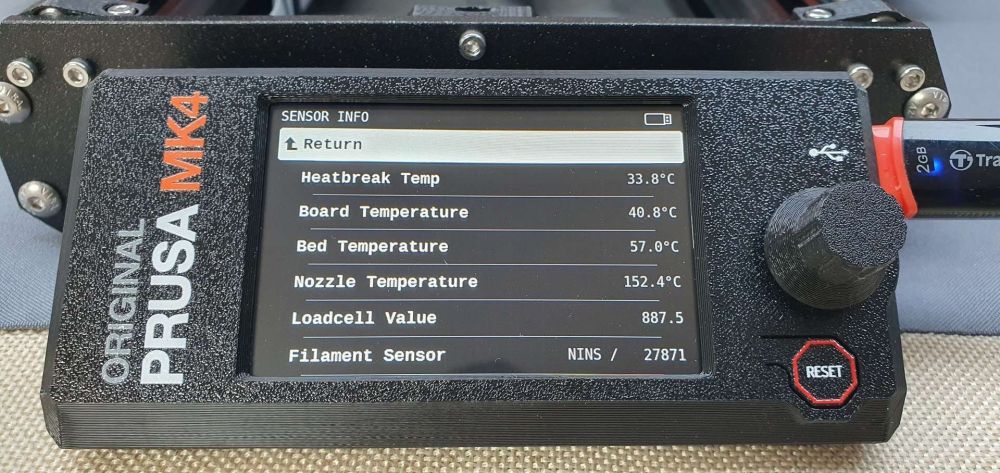

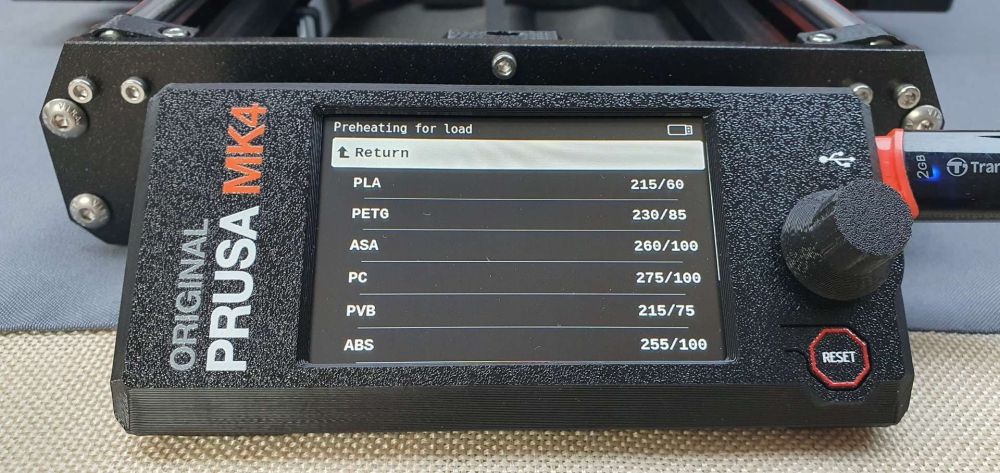

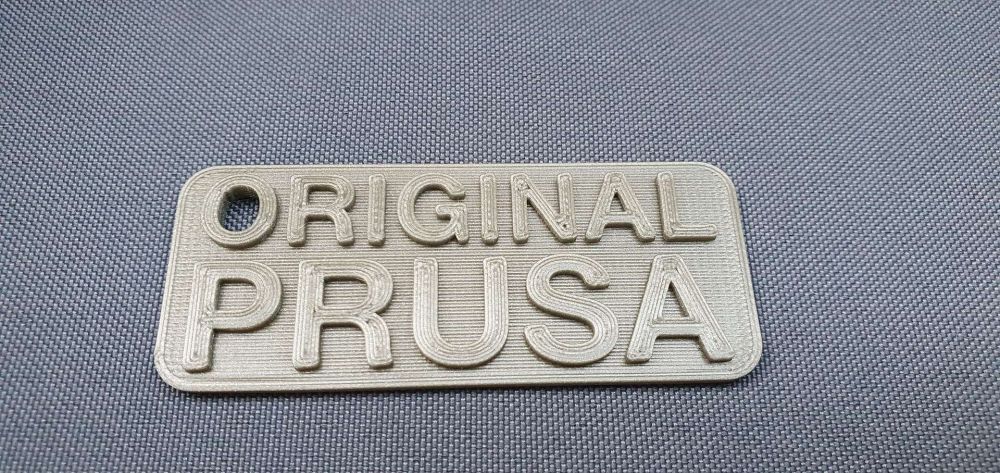

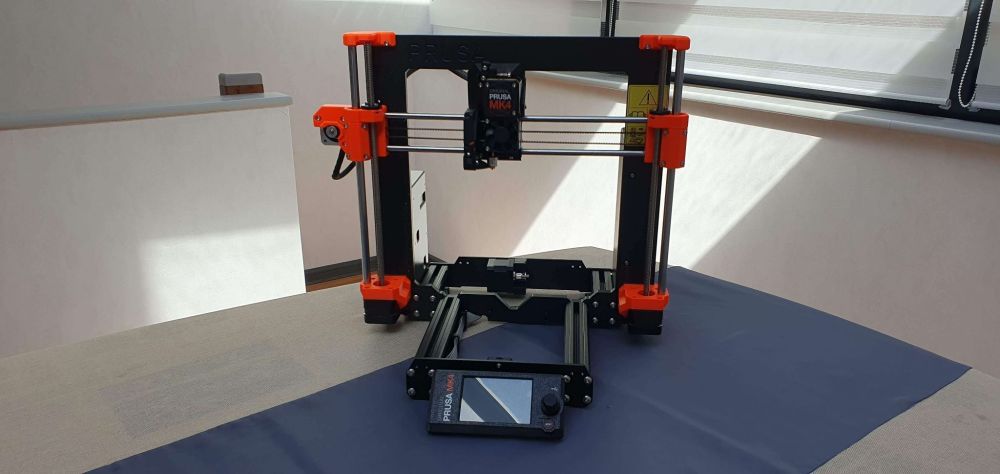

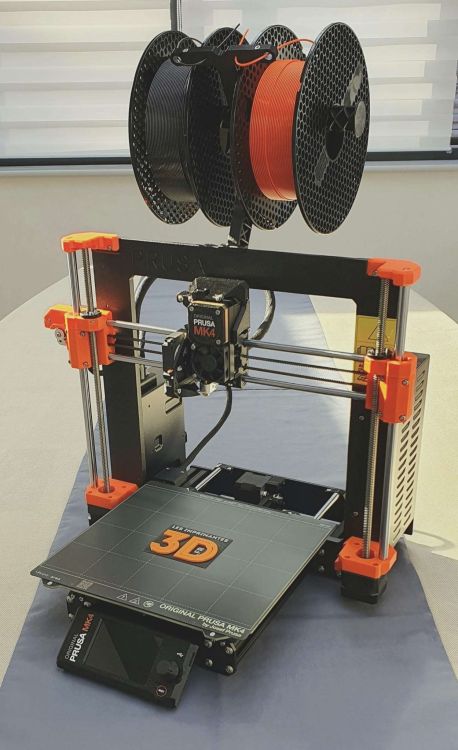

Hello, Petit compte-rendu du jour. En premier lieu, j'ai inséré la clé USB fournie une seule fois. Elle est démesurément trop difficile à rentrer, la force nécessaire ne permet pas d'être serein sur la longévité du port USB de l'écran. Après avoir suivi scrupuleusement le manuel de montage bardé d'avertissements, "ne pas serrer excessivement" ou encore "serrer gentiment mais fermement", j'ai eu trop peur d'arracher les soudures du connecteur USB. L'insertion dans un port USB de mon PC est plus aisée, mais tout de même bien plus ferme que d'habitude. J'ai donc immédiatement transféré le contenu de la clé d'origine vers une petite clé qui trainait sur mon bureau et que je sais réputée fiable. Après ce petit aparté, allumons la machine. Auto-test Ah, bonjour Jo Pour l'anecdote, le visage stylisé est reconnu par l'autofocus intelligent du smartphone L'auto-test commence par les ventilateurs. Puis par le test du capteur de force, c'est assez rigolo la première fois, d'aller tapoter volontairement la buse On a un décompte de 5 secondes, ensuite il faut taper. Ensuite les axes. Les axes X et Y vont en butée 0, puis butée max, alors que l'axe Z va en butée haute en forçant légèrement afin d'aligner le portique, puis redescend en butée basse. Je note dans ce test que la buse n'est pas préchauffée, il faut donc veiller à ce qu'elle soit propre pour permettre une détection précise du plateau. Ensuite les éléments chauffant, c'est la partie la plus longue. L'étape suivante est une partie spécifique au Nextruder, elle permet d'aligner l'engrenage planétaire, à refaire à chaque maintenance. Je n'ai pas pris les photos des sous-étapes, mais il s'agit de desserrer les trois vis du capot du Nextruder d'un tour et demi, puis de les resserrer comme indiqué sur l'écran lorsque demandé. Pendant ce temps l'engrenage tourne. Ensuite vient le test du capteur de filament. Ca peut paraitre perturbant, en réalité le filament n'est pas extrudé, ni même attrapé par l'extrudeur. Il s'agit simplement de confirmer la présence ou non du filament. Et enfin nous avons le résumé de l'auto-test. OK, ouf ! J'ai bien travaillé lors du montage. Encore un petit coucou de Jo. Autres nouveautés, il n'y a plus de "skew compensation" qui permet de rectifier le parallélisme. Jo explique cela par le fait que les pièces mécaniques sont usinées avec une très grande précision, et que c'est une étape superflue, on est dans l'erreur de mesure. Il n'y a plus non plus la fameuse étape du réglage du Z-offset, tant redoutée des débutants. Tout ceci fait que l'auto-test est très rapide à passer, et qu'il n'y a pas plus de calibration à faire, la machine est apte au service. Quelques menus Le menu principal. En réalité le tout premier menu à s'afficher, c'est le dernier gcode présent sur la clé USB, afin de l'imprimer d'un clic. Il faut donc annuler pour retrouver ce menu principal. Je ne montre ici que le menu des capteurs, bien fournis ! Les autres menus sont on ne peut plus classique, quelques réglages, les axes, les températures et les gcodes. Première impression On va attaquer par l'impression la plus rapide, le porte-clé, celui normalement présent sur les machines livrées montées. Quelques secondes après avoir cliqué, on obtient une prévisualisation. Oups, trop pressé j'ai oublié de mettre du filament La machine demande quel type de filament nous allons utiliser. Cela sert pour le chargement du filament, mais aussi pour vérifier que ça corresponde bien au gcode. Le type de filament est mémorisé par la machine jusqu'au prochain changement. A l'insertion, l'extrudeur attrape immédiatement le filament, sans attendre la chauffe. Ensuite il attend la chauffe. Pour enfin purger. Et demander si tout est OK. L'impression démarre finalement. Notez qu'il faudra attendre le refroidissement de la buse jusqu'à 170°C, puisque qu'on vient tout juste de charger le filament. Après quelques temps, on se retrouve avec la miniature de prévisualisation, n'affichant que le temps restant. Pas de photo ici c'est similaire à la photo de l'impression terminée juste après, avec la barre de progression orange. Cet écran est désactivable dans les paramètres. Voici la tant attendue première couche ! Après quelques minutes, impression terminée. Et voici le résultat, pas mal pour une première, sans avoir besoin de calibrer quoi que ce soit ! Première déconvenue Alors là, je vais vous faire part d'un des pires moments que j'ai du avoir à affronter avec une Prusa, hormis les délais d'attente et les reports. Suite à cette impression qui s'est déroulée sans encombre, j'ai eu un comportement très bizarre de l'écran. Il s'est mis à rebooter, des artéfacts, un flash blanc, puis reboot. Parfois l'écran qui tourne de 90° et rebelote. Il s'est mis à faire ça en boucle pendant une bonne heure où je me suis arraché les cheveux, reset, coupure d'alim, débrancher la prise, attendre quelques minutes que ça refroidisse, enlever la clé USB (j'ai fortement cru que j'avais dézingué quelque chose sur le PCB suite à l'insertion de la clé USB d'origine). La navigation à l'aveugle fonctionne toujours, et on peut même lancer une impression qui arrivera au bout sans ciller. Je recherche sur le net, github, forum prusa, je trouve pas de problème similaire. Il y a seulement un problème d'écran rouge au démarrage qui est connu de Prusa, qui peut arriver après la mise sous tension (et que j'ai observé plusieurs fois en effet). Puis je remarque que la version alpha du firmware corrigerait les problèmes de BSOD, je me dit, tentons. Je met à jour la machine, pas de problème, mais arrivé à l'auto-test, rebelote, et en plus avec un écran totalement noir. Bon je retourne la machine, je commence à inspecter mon câblage. Je ne vois rien de choquant, dans le doute, je débranche la nappe de l'écran, et je peux vous dire que ça clic bien à l'insertion, mais c'est pas fait pour être démonté... Bref, rien à signaler, je remonte, je rallume, pareil je fini sur mon écran noir, impossible de finir l'auto-test à l'aveugle. De là, je me dit que je vais rétrograder sur la dernière version stable, qui était celle d'usine (tout en envisageant de contacter le support). Et là, bizarrement, je crois que j'ai eu un seul reboot de l'écran puis tout est rentré dans l'ordre. Je ne pourrais pas confirmer que j'ai pas bougé les câbles entre-temps, mais ils sont tellement bien attachés qu'ils ont peu de liberté de bouger. Depuis, je n'ai plus jamais revu ce problème, et même en reflashant le dernier firmware alpha. Après un peu plus d'efforts de recherche, j'ai fini par trouver un topic sur le forum de Prusa qui décrit exactement ce problème, OUF je ne suis pas le seul. https://forum.prusa3d.com/forum/english-forum-original-prusa-i3-mk4-assembly-and-first-prints-troubleshooting/mk4-screen-goes-blank-after-some-time/ Maker's Muse a eu ce problème en live, à 26min15sec : A priori, cela viendrait de la proximité entre la nappe de l'écran et les câbles moteurs. Si jamais cela se reproduit, je saurai où chercher. Bref, ce problème m'a laissé un goût amer, et ne ressemble carrément pas à Prusa. Sur toutes mes machines précédentes, même en ayant les tout premiers modèles de production, il y a eu des soucis, mais pas d'un tel niveau, à rendre la machine inutilisable. Je sais qu'ils réagiront, mais ça donne carrément l'impression du produit sorti à la va vite, avec un firmware pas encore abouti. Je pense aussi qu'ils ont déjà dû rencontrer ce problème lors de leur million d'heures de test, le fil de terre qui court jusqu'à l'écran n'est pas là par hasard... Heureusement, j'ai eu le temps d'éprouver un peu la machine tout de suite après, et pour le moment elle regagne ma confiance, mais je l'ai à l'œil. J'ai d'ailleurs hâte de vous présenter la suite, mais je ne suis pas encore prêt. Patience.4 points

-

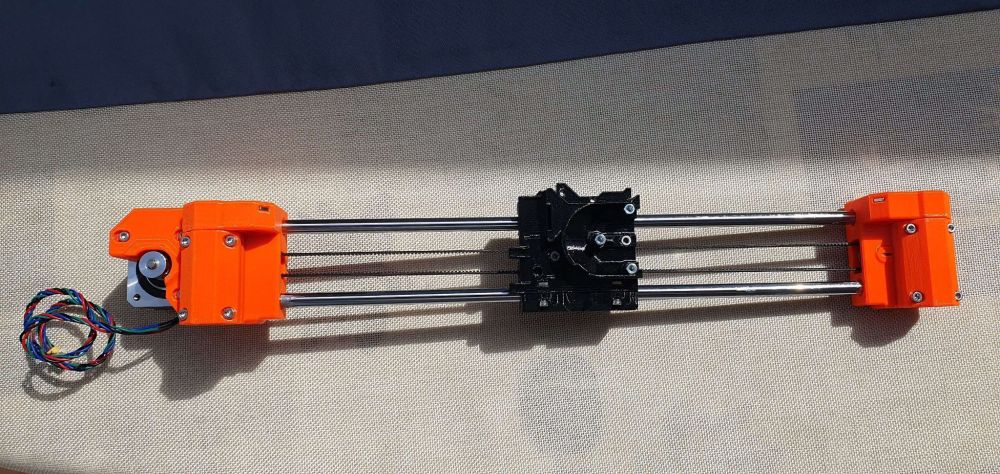

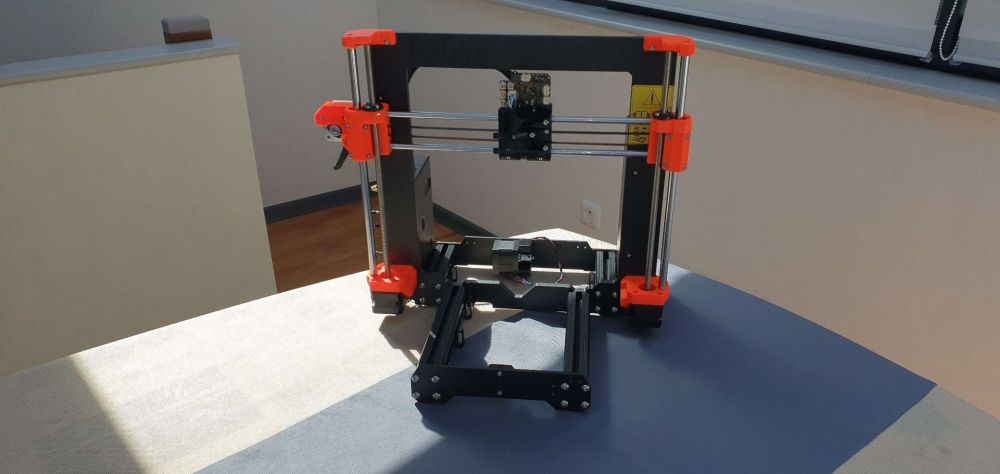

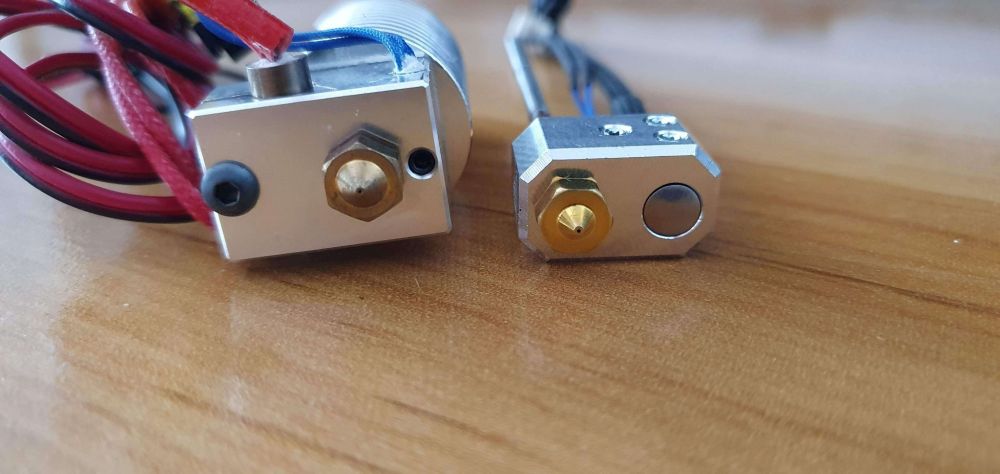

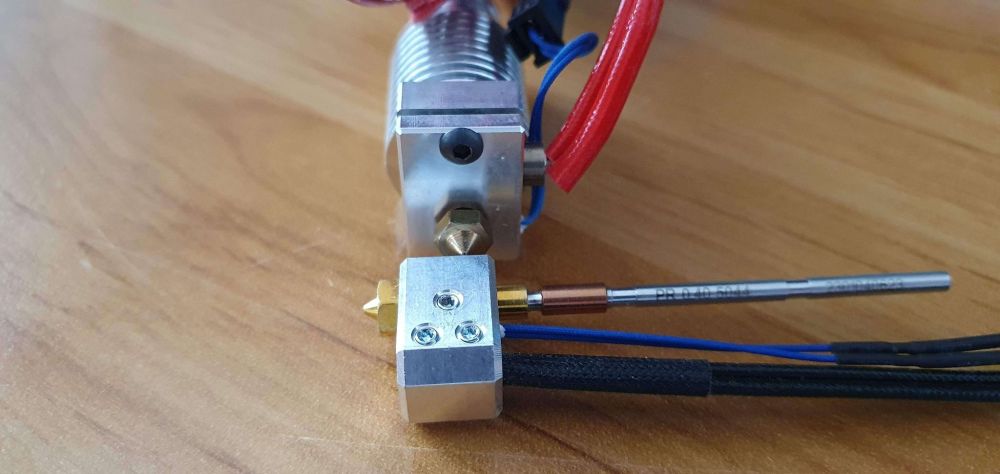

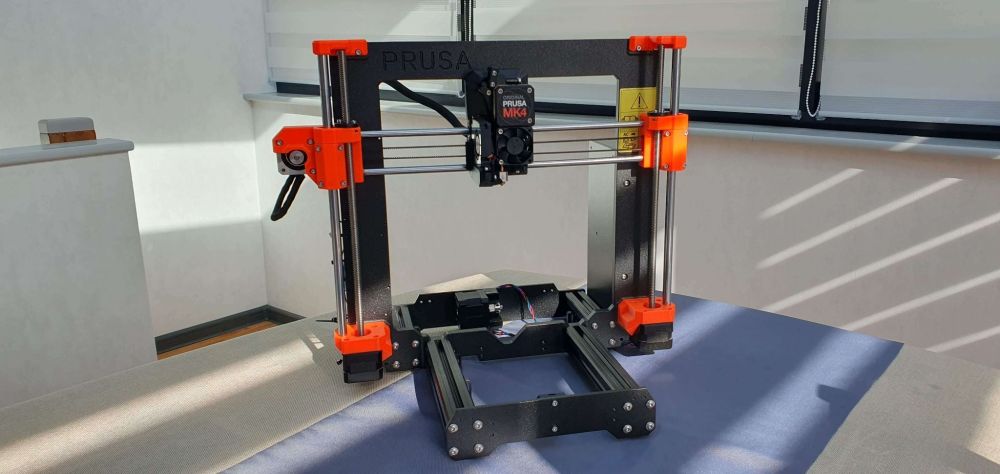

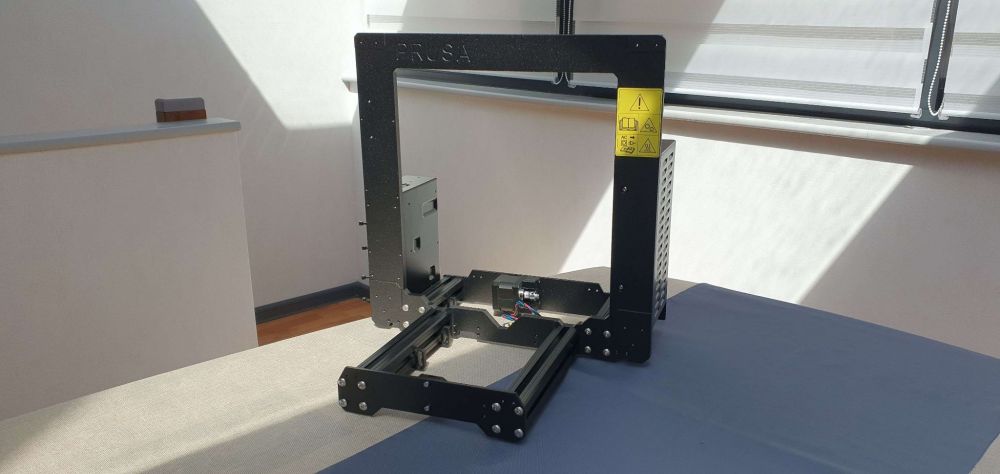

Bonjour à tous. Suite à mon "Quoi qu'est-ce", je démarre ce topic afin de partager avec vous mes expériences avec l'imprimante "Original Prusa MK4" dont il m'a été donné l'opportunité de tester. Préambule : J'essaie autant que faire se peut de rester objectif dans mes explications et avis. Je précise également que je suis un vétéran Prusa, en ayant eu de nombreux modèles de la famille i3 : MK2 / MK2S / MK2.5 / MK2.5S / MK3 / MK3S (mais pas la MK3S+). Ce test live sera l'occasion pour moi de vous livrer en direct mes impressions, au propre comme au figuré. Alors en direct oui, mais je ne suis pas encore à la retraite, donc parfois il faudra patienter. ^^ J'aimerai aussi, grâce à ce topic, recueillir vos questions, avis, ressentis, idées de test etc... J'essaierai d'y répondre dans la mesure du possible. Le carton : Il s'agit de la version en kit, je suis donc parmi les premiers à passer par l'étape d'assemblage de cette machine. Ce kit contient bien évidement l'essentiel => un paquet de Haribo ! Tout est très bien emballé, assez compact. Surtout lorsqu'on étale le tout sur une table pour y voir clair... Le montage : Autant vous le dire tout de suite, il y a 268 étapes à suivre pour compléter l'assemblage en suivant le manuel. Ce manuel n'était disponible qu'en anglais lors du montage, mais les traductions commencent déjà à apparaitre (pas encore le français). Rien à dire sur la qualité du manuel, tout y est excellement bien expliqué, vraiment très détaillé. Si une étape s'avérait un peu difficile à comprendre, il y a généralement les commentaires des makers qui donnent des précisions (attention tout de même à ce que ça soit confirmé par une personne de chez Prusa). Je n'ai pas compté les heures, surtout que j'ai étalé ce montage non prévu sur un weekend (je m'attendais à recevoir une version assemblée), en dilettante lorsque j'avais un trou dans mon planning de ministre. Je suis un vétéran Prusa, et comparativement aux montages précédents, je dois dire que je le sens moins à la portée d'une personne lambda. Il faut déjà être un maker avertis pour attaquer un tel chantier. Je ne dis pas ça pour la complexité, le manuel détaille tout très bien, mais pour la "fragilité" et la diversité des pièces. On se retrouve à manipuler des PCB très fin comme le capteur à effet Hall du Nextruder, et devoir y serrer une vis délicatement. Ou encore placer des vis ou des pièces imprimées très très proches de composants électronique, je pense notamment à la Loveboard (le PCB qui se situe sur la tête d'impression, et qui permet d'en changer les éléments sans avoir à défaire tout le faisceau de câbles). J'ai trouvé le temps de montage très long, mais ce n'est peut-être qu'une impression, due au fait que j'ai dû m'arrêter régulièrement. Voici les grandes étapes de montage, je ne vais pas redétailler, il n'y a qu'à aller voir le manuel. Le cadre : L'axe X : L'axe Z : Le Nextruder (j'y reviens un peu plus loin) : L'écran LCD : Et enfin l'axe Y, ce qui nous donne un paquet de Haribo presque fini et une machine complète : Concernant les pièces, on retrouve bien sûr les classiques pièces imprimées dans la ferme Prusa, d'une qualité plutôt moyenne, mais fonctionnelles. Mais on retrouve maintenant aussi pas mal de petites pièces injectées, comme les clips pour les câbles, et une pièce pour le détecteur de filament. Ah oui, pour ceux qui se posent la question (je me la suis posé), les marquages en couleurs sur la façade de l'écran et le Nextruder sont des sérigraphies. Malheureusement pour ceux qui souhaitent réimprimer ces pièces. Côté pièces "mécaniques", on sort pas mal des pièces habituelles. D'ailleurs, un petit exemple qui sort des classiques, la hotend ci-dessous. Il y a plein de petites pièces nouvelles, des pads en caoutchouc et en plastique, du ruban réfléchissant, des vis Torx, des joints d'expansion etc... Je ne sais pas si tout est standard, mais de toute façon il y aura quelques pièces sur-mesure, comme les différents PCB, le Nextruder, avec sa jauge de contrainte (load cell), son capteur à effet Hall, son engrenage planétaire, sa hotend. Je ne sais pas si l'intégralité des composants sont encore sous licence Open Hardware, mais ce qui est sûr, c'est que ça n'est reproductible que par un industriel. On est à un stade où le maker lambda est incapable de reproduire cette machine entière à l'identique en partant des plans. L'impression générale que j'en ai, c'est que j'ai monté une machine industrielle comme le ferait un opérateur en production. Moins maker dans l'esprit avec toutes ces pièces bizarres. Mais la qualité en revanche, c'est indéniable, c'est au niveau de la marque. Tout est parfaitement ajusté, tout s'emboite, tout se visse sans accroc. Les connecteurs font tous "clic", et sont fermement maintenus et/ou verrouillés. Une fois assemblé, ça respire le robuste. La hotend : Je te tenais à partager avec vous mon étonnement pour la taille de la hotend. Elle est minuscule lorsqu'on l'aperçoit pour la première fois en vrai. La cartouche chauffante et la CTN sont moitié moins longues que sur une E3D V6 classique. Je reviendrai plus tard pour vous exposer la mise sous tension et les premières impressions. (De toute façon j'ai atteint le quota de pièces jointes pour ce post ^^) A très vite.2 points

-

J'ai pas d'actions chez eux, juste j'aime beaucoup leurs filaments. En ce moment il y a pas mal de -40%, sur le PLA, le PETG... Un bon plan, notamment, il leur reste des packs de 5 kg de PETG change color (donc couleur aléatoire et qui change sur la bobine) à 50 neuros, ca fait 11 balles le kg de PETG avec les frais de port...2 points

-

pareille j'ai craquer : Bambulab x1c+ams Bambu Dual-Sided Textured PEI Plate P1P Complete Hotend Assembly Bundle Anti-Vibration Feet Bambu Activated Carbon Air Filter PAHT-CF(1kg) + Bambu High Temperature Plate Bundle Liquid Glue for Build Plate ( PLA/ABS/PETG ) je viens de me rendre compte le kit hotend p1p, c'est compatible x1c ? ou ils sont different ? meme pas le temps d'envoyer un mail que j'ai déjà reçus le tracking2 points

-

En effet dans le bas de ton fichier "printer.cfg" tu fais appel à une macro [inclure Line_Purge.cfg]1 point

-

Si tu as le TFT stock, c'est normal que ça ne fonctionne pas/plus.1 point

-

Pareil commandé ce matin Bambulab x1c sans ams pas nécessaire pour l'instant.1 point

-

1 point

-

Pour tout changement de version de Klipper (et Moonraker), il est important de consulter les notes de modifications / ajouts / suppression. Klipper: versions, changements de configuration (notamment en passant à la version 0.11.0, le maillage en cas d'utilisation d'ABL n'est plus chargé automatiquement ). Moonraker: changelog1 point

-

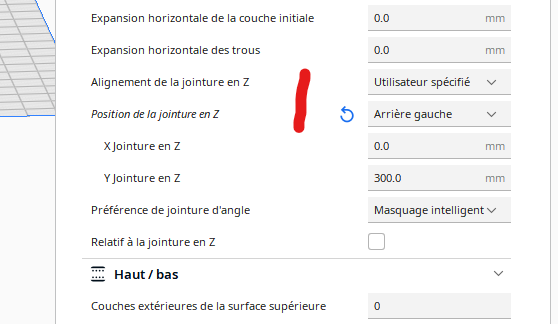

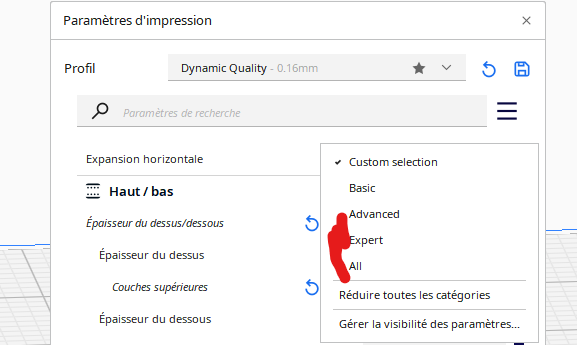

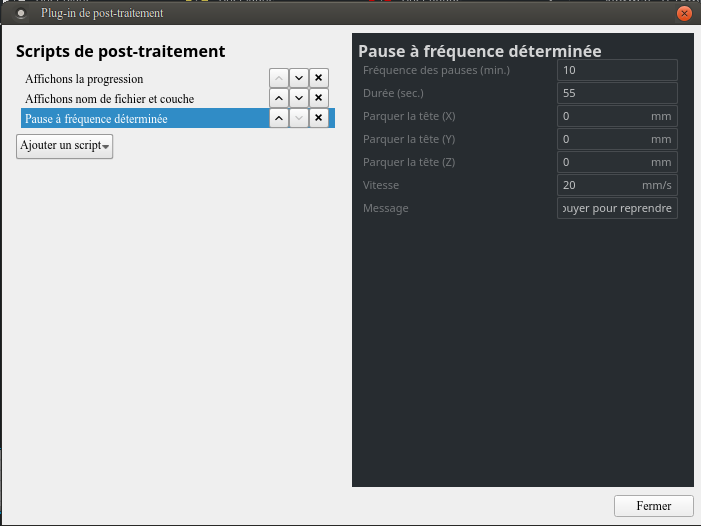

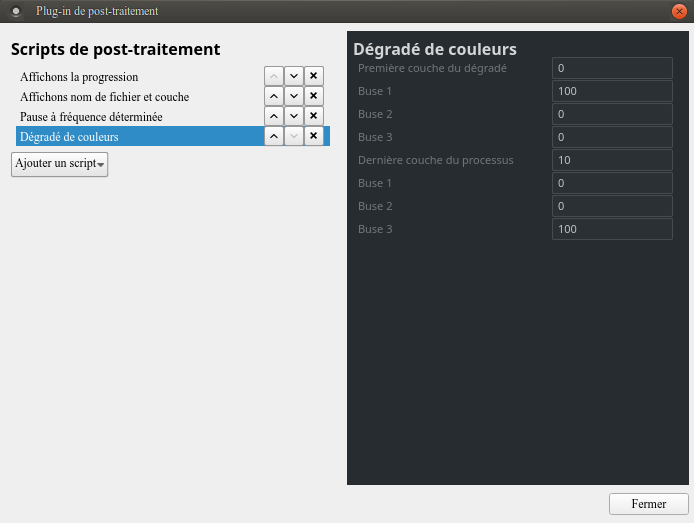

Bonjour à tous, j'ai créé deux scripts pour Cura, des scripts python que - vraisemblablement - d'autres logiciels sauront exploiter. Le premier script sert au mélange de couleur. Il permet un dégradé entre la couche A et la couche B avec deux ou trois couleurs. Le second script provoque une pause (dont la durée peut être définie en secondes) à fréquence déterminée (par vous, en minutes). Vous trouverez ces scripts à l'adresse suivante: ma page github: https://github.com/Patriboom/Cura Les commentaires constructifs et les collaborations sont bienvenus.1 point

-

Comme quoi, il vaut mieux s'adresser à Dieu qu'à ses saints C'est une des raisons pour laquelle je soutiens LightBurn en achetant la licence puis en la renouvelant chaque année (60€ au départ puis 30€ annuel, ce n'est rien en comparaison du prix d'achat d'un laser (plusieurs centaines d'euros). Content que tout refonctionne pour toi, bonnes gravures et découpes1 point

-

1 point

-

From the album: Print-In-Place

Imprimante 3D Voron V01 - Filament 3DFIL PLA GriS Clair - Filament 3DFIL PLA Rouge - Filament ERYONE PLA Glitter Black - Print-In-Place - Motorhome : https://www.printables.com/fr/model/436198-print-in-place-motorhome-rv1 point -

Bonjour a tous, ca y est, j'ai craqué, j'ai commandé hier une Bambu X1 carbon avec AMS. Je vous ferai part de mon ressenti après réception. J'ai commandé pas mal d'accessoires en même temps, je pense que ma boîte aux lettres sera biens remplie dans les prochains jours . Je pense que ca vas bien me changer par rapport à ma Dagoma Neva Sigma. Elle va pouvoir se reposer un petit peu mais trônera toujours dans mon salon (j'aime bien son design et j'adore la voir travailler)1 point

-

Belle bete. Changer l'alim est un choix judicieux, surtout sur cette machine ou certaines parties sont clairement.... ultra cheap (heatbloc WTF??!). perso je ne l'ai pas fait car le heater que j'ai mis pour l'air est directement en 110V (donc ca tire rien). Mais J'ai un peu hesite avec une alim ATX externe. En plus on peut allumer la machine en envoyant un Gcode avec une alim ATX. apres le filtre aussi, bon mod mais je sais pas trop si c'est SI important, surtout que la piece ou est ma machine est bien grande, donc vapeurs bien diluees... Mais bon ca reste quand meme du mod solide. t'as mis une sonde de temperature pour la carte mere?1 point

-

Salut @Juju23 Imprimante éteinte, est-ce que tu arrives à faire coulisser à la main ? Teste ton moteur sur la nappe de l'axe Y. Ca peut aussi être un problème de driver: inverse ceux des axes X et Y et dis ce qui se passe. Pense aussi au SAV si tu es toujours sous garantie. A te lire ....1 point

-

bonjour, c,'est un problème récurent de décollement dû à la rétractation de la matière. Pour palier au problème il faut augmenter l'adhérence au plateau, plusieurs options, parmi elles ; utiliser une jupes épaisse et en contacte avec le model ; utiliser un radeau ; utiliser de la colle en spray ; ralentir considérablement l'impression des premières couches.1 point

-

Salut, Si tu décommentes ces 2 lignes: //#define PID_EDIT_MENU // Add PID editing to the "Advanced Settings" menu. (~700 bytes of flash) //#define PID_AUTOTUNE_MENU // Add PID auto-tuning to the "Advanced Settings" menu. (~250 bytes of flash) ça dit quoi?1 point

-

Salut @Noster , Et si tu ajoutes la ligne suivante dans le fichier configuration.h, à la ligne 2546 (par exemple): #define SDIO_SUPPORT // Note from Hobi : Added as was not present in the file... ça dit quoi?1 point

-

Une "SUR" extrusion? j'aurait plutôt penser à une SOUS extrusion non? Mais bon au point ou j'en suis je vait essayer de baisser la temperature (j'avait essayer de l'augmenter) mais avant j'imprimait au même temperature et j'ai jamais eu de soucis c'est vraiment bizarre comme problème Maintenant que j'y pense je croit que j'avait BAISSER l'acceleration des moteur dans klipper je vait tenter de la réaugmenter même si en theorie plus c'est bas mieux c'est on sait jamais EDIT Bon alors j'ai des nouvelles ... et je me sent très bete^^ au final c'est Lorenzo qui avait raison... après en photo c'est pas aussi facile de faire des diagnostic qu'en face Mais du coup je continuait à imprimer mais toujours avec ces defaults ce qui commençait à m'énerver ^^ donc après avoir essayer les trucs les plus basique je me suis dit que j'allait réfléchir au problème sérieusement donc je prend la dernière pièce que je vient d'imprimer et je l'analyse bien sous tous les angles pour essayer de comprendre Et en regardant bien je m'aperçoit que c'est pas de la sous extrusion (d'ailleurs les trous étaient localisés donc) mais bien des couches pas net pas propres qui ne sont pas droites et qui créent cet effet de "vague" donc je vérifie mes courroies elles sont bien tendue et la qu'est ce que je voit? (J'ai une itopie) Mon plateau qui à du jeu mais genre 3 ou 4mm... en fait et je ne sait pas trop comment c'est possible surement avec le temps et les vibrations mais les vis qui tiennent le plateau étaient complètement desserrés... Donc le plateau bougeait (beaucoup) et donc les lignes se sautaient les une sur les autres en fonction des mouvements et créaient ce que je croyait être de la sous extrusion Maintenant que j'y pense mes contours étaient pas très droit sur le moment j'avait pas fait le lien ... Je vient de relancer une impression et mes couches ont sont parfaites ... donc voila merci a vous si un jour ca peut servir à quelqu'un ...1 point

-

Je n'avais moi non plus pas compris le besoin...Je proposerai bien la solution suivante. Si la largeur des "segments" n'est pas trop large ( 2 ou 3mm cela doit fonctionner), je tenterai bien une impression en deux couleurs (noir et blanc) Tu dessines une plaque de qq mm d'épaisseur dans laquelle tu "creuses" les segments sur 0,8mm par exemple Dans Cura, tu mets cette pièce en miroir pour que les segments soient à l'endroit et tu insères un "pause at height" après deux couches (0,8mm) et pas de supports Tu imprimes en noir pour commencer ce qui sera le masque de tes chiffres Tu passes en blanc à la pause et tu continues l'impression. Cela rendra la plaque étanche et laissera voir les chiffres par rétro éclairage, le blanc étant translucide. A tester1 point

-

C'est bon, tu es redescendu en DEFCON 4 et avec un peu de chance, d'ici une à deux semaines, tu devrais pouvoir passer en DEFCON 5.1 point

-

Une réponse peut-être nul. Je ne connais pas trop. Extrudes normalement tu as un rectangle, si tu passes en mode vertex et que tu déplaces les deux vertices au même endroit, tu n’as pas une option pour les fusionner?1 point

-

1 point

-

Bonjour, Depuis 2019 je duplique les semelles orthopédiques de mon dernier podologue avec du TPU (SainSmart Shore 95A, puis Filaflex 60A), pour avoir des semelles plus durables, plus nombreuses et moins chères. L'impression de flexible est assez facile en 95A mais en-dessous il faut forcément du Direct Drive et le résultat n'est pas toujours optimal. Depuis peu j'ai trouvé une autre stratégie pour utiliser l'impression 3D avec des matériaux encore plus flexibles : le moulage Il y a surement nombre de personnes ici qui le font déjà, mais je voulais partager mon expérience pour ceux que ça intéresse. J'ai fait mon premier gros test (après avoir fait un petit) avec du silicone Shore 30 et un moule imprimé en PLA. J'ai dupliqué la semelle droite que j'impime habituellement en TPU ou Filexflex. Etape 1 : La création du moule. Pour cela je vous donne le lien de la tuto YouTube que j'ai utilisé (un grand merci à son auteur d'ailleurs) : A noter cependant que si vous voulez garder les proportions en milimètres, utilisez plutôt la méthode de cette vidéo pour insérer le STL (aller directement à la 7:00 minute, si vous ne voulez pas voir chaque essai) : Etape 2 : J'ai imprimé les 2 faces du moule de ma semelle droite : 2*36h en 0.1mm sur buse 0.4mm sur ma Creality CR10S Pro v1, avec du PLA DailyFil Noir de 2020. Habituellement j'imprime mes semelles en TPU en 0.4mm sur buse 0.8mm, mais quitte à faire un moule qui sera utilisé plusieurs fois, autant imprimer au plus précis. (face inférieure) Etape 3 : Un petit coup d'antiadhérent, appliqué au pinceau (Glorex Trennfix, vendu par Amazon). Le temps se séchage est de 10 minutes, d'après les instructions sur la boîte. Cela ne laisse aucune trace et permettra de décoller le siliconne plus facilement. Etape 4 : J'ai scellé le moule avec des vis M4 et des écrous, que j'ai placé dans plusieurs trous de 5mm prévus pour ça. Cela permet de bien maintenir le moule de manière uniforme. Voici le trou utilisé pour couler le silicone. Le moule est fixé par des vis M4 avec écrous. Je le fais sous forme d'entonoir pour que le surplus de silicone ne coule pas trop sur le côté. De plus, il est préférable d'avoir un léger surplus, car le niveau baisse de quelques millimètres durant la polymérisation (notamment car il y en a toujours un peu, qui arrive à se faufiler dans la tranche du moule. Etape 5 : J'ai utilisé 133g de silicone avec un rapport 1:1 (moitié silicone, moitié durcisseur). Attention, c'est un rapport en poids et non en volume. Il faut donc utiliser une balance et non un doseur. Il faut aussi mélanger de longues minutes le mélanges et non pas quelques secondes, pour que le durcisseur soit bien en contact avec l'ensemble du silicone. J'ai versé en mettant le moule de biais et à la fin j'ai tapoté un moment avec un maillet en caoutchouc pour faire remonter les bulles d'air. Etape 6 : Le démoulage. Le flacon indique 3h de séchage à 23°C mais beaucoup plus si température inférieure (sans préciser le temps). Il fait 20°C chez moi. J'ai donc laissé 7h. Le résultat est nickel. A noter que je n'ai aucune "micro bulle" comme j'en avais sur mon cavalier la dernière fois (mon petit test avec un cavalier d'échec). Peut-être parce que j'ai fait un trou plus grand et tapoté durant le remplissage. Etape 7 : Les finitions avec un cutter pour couper les bords et le "socle" de remplissage vers le talon. Je suis plutôt content du résultat. Selon mes calculs (sans compter le moule, qui peut être utilisé plusieurs fois) cela me revient à 7€ la semelle, sachant que j'ai pris un kit silicone de 500g donc assez cher au kg. Avec un kit de 1-2-10kg c'est nettement moins cher. La semelle gauche étant plus grande, car avec une talonnette de compensation, ça me fait entre 16-18€ la paire (contre 170€ pour mon dernier podologue). Moins chère, plus rapide à faire (7h) et probablement plus durable (mes semelles en TPU durent déjà 2 ans, contre 6 mois avec mon podologue). J'ai fait cela avec une semelle, mais cela montre surtout que l'on peut créer facilement des objets eflexible avec une excellente finition, très solides (car pas de problème d'adhésien inter-couche), avec des dureté très faibles, même sans avoir de Direct Drive, notamment des pièces plus complexes ou plus grandes, pas toujours faciles à imprimer TPU. Cela fonctionne avec le silicone, mais aussi avec la latex ou le polyuretéhane par exemple. Bref, tout ce qui se moule à froid. J'ai utilisé du silicone vendu par Amazon, dispo en Shore 10, Shore 20 et Shore 30. Ici c'est du Shore 30 en 500g. Je testerai le shore 10 bientôt pour un autre projet. Lien : https://www.amazon.fr/caoutchouc-silicone-résistant-déchirures-utiliser/dp/B07H5QHRCJ/ref=pd_bxgy_img_sccl_2/259-6713338-3311144?pd_rd_w=3JcNZ&content-id=amzn1.sym.00d2088d-cac4-4001-9e97-31bf6e0209e1&pf_rd_p=00d2088d-cac4-4001-9e97-31bf6e0209e1&pf_rd_r=SRT3B04985284644V3NA&pd_rd_wg=rLzDR&pd_rd_r=8b914675-f31b-452c-9dbf-0b4cc81c842e&pd_rd_i=B07H5QHRCJ&psc=1 A noter aussi qu'il peut se colorer avec des colorants pour silicone, résine etc mais c'est pas top car jaune de base (j'ai essayé du bleu et ça a donné du turquoise). Il existe aussi des silicones blanc ou transparents, probablement plus adaptés aux colorants. Le silicone est aussi résitant à la chaleur, avec certains pouvant résistanter à plus de 300°C. J'espère que ce partage aura intéressé certaines personnes.1 point