Classement

Contenu populaire

Contenu avec la plus haute réputation dans 27/08/2023 Dans tous les contenus

-

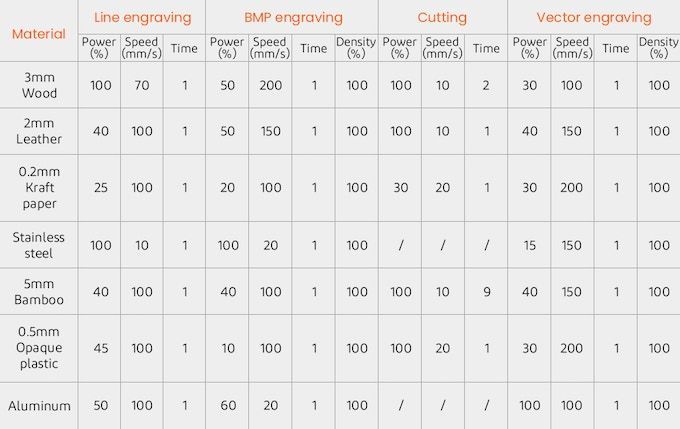

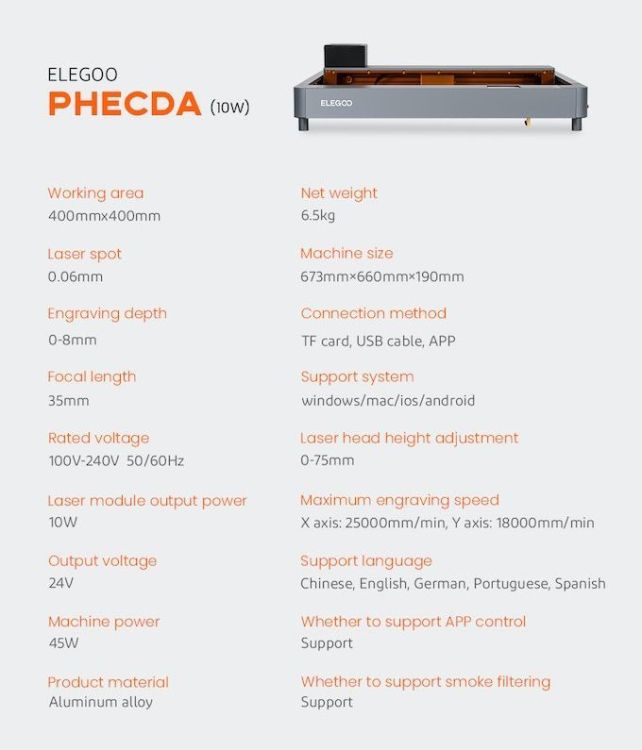

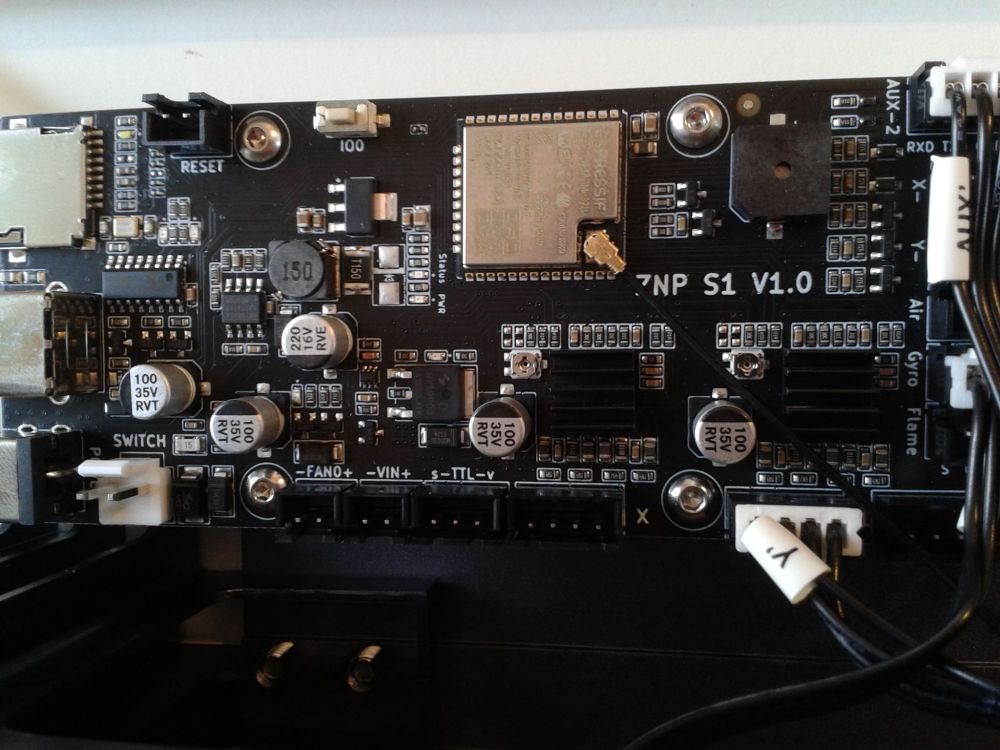

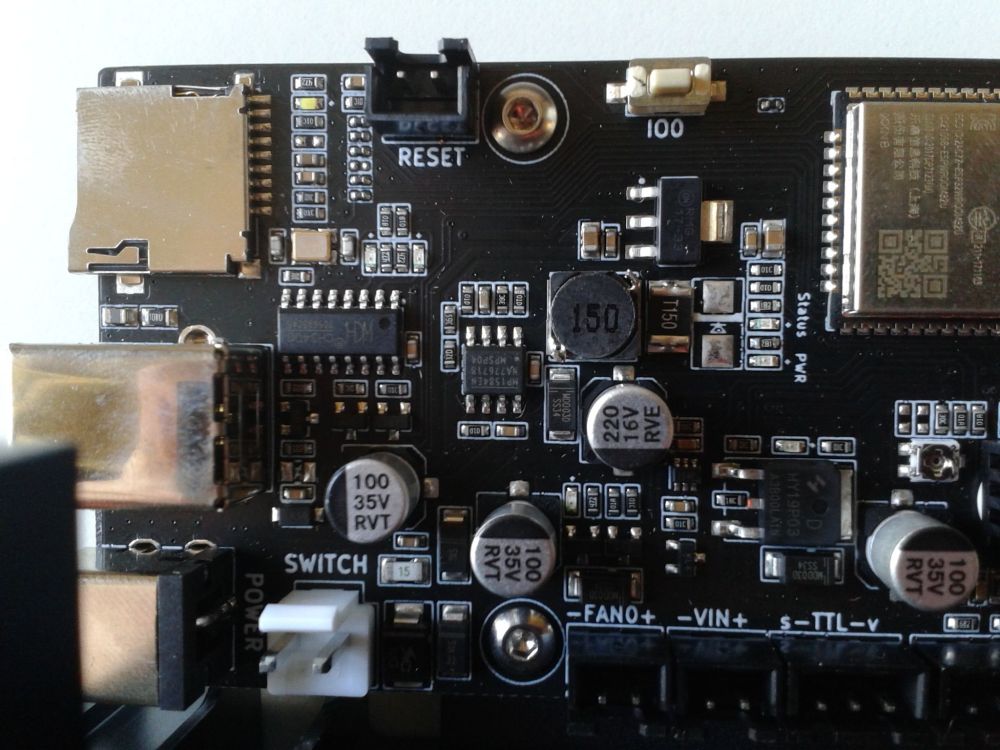

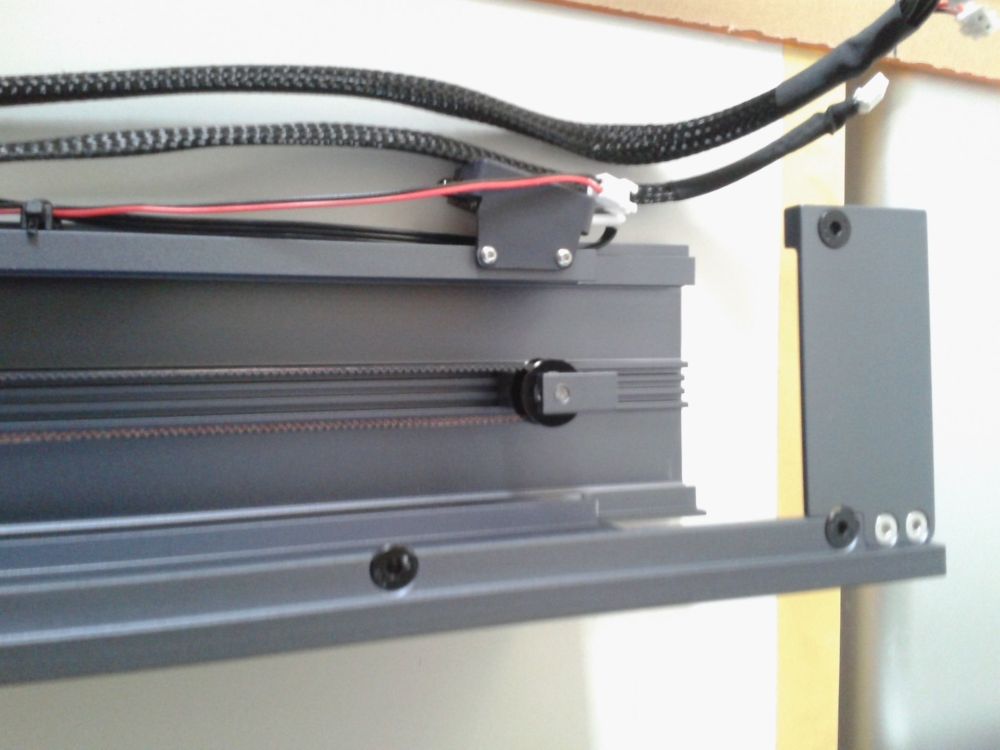

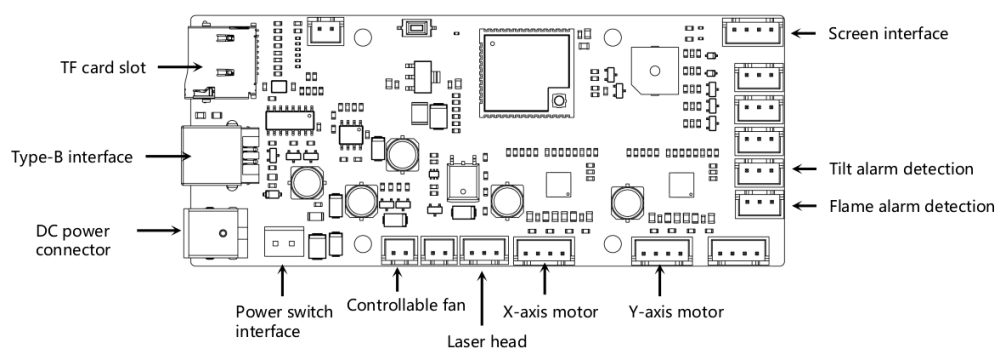

Salutation ! J'ai le plaisir d'avoir reçu une partie (Le graveur laser 10W) de la récompense de mon engagement ("Early Birds ①") a la campagne Kickstarter du graveur laser ELEGOO PHECDA. Bravo à @hyoti pour avoir été le premier à le mentionner dans "Quoi qu'est-ce ?". Paramètres recommandés selon les matériaux gravés (pour la version 10W) tableau plus complet sur "Material Settings On ELEGOO Phecda Laser Engraving&Cutting Machine.xlsx - Google Sheets" https://docs.google.com/spreadsheets/d/1_Kv4jriW4eCqQ04nY1tlqX64HNr1nnJP/edit Liens La campagne Kickstarter (terminé) https://www.kickstarter.com/projects/elegooofficial/elegoo-phecda-laser-engraver-and-cutter L'article de présentation de la campagne sur le blog Elegoo Phecda, le graveur laser qui veut changer la donne sur Kickstarter https://www.lesimprimantes3d.fr/kickstarter-elegoo-phecda-20230417/ Le sujet de la campagne Kickstarter sur le forum https://www.lesimprimantes3d.fr/forum/topic/52663-kickstarter-elegoo-phecda-laser-engraver-cutter-lancement-le-08042023-200-pm-utc/ Fiche produit sur le site d'Elegoo (actuellement pour les pré-commandes, devrait être disponible vers le mois d'octobre dans les dépôts en Europe) https://www.elegoo.com/en-fr/products/elegoo-phecda-laser-engraver-cutter-10w-20w* Section support (logiciels, documentations, fichiers a télécharger, ...) pour le graveur laser PHECDA sur le site d'Elegoo https://www.elegoo.com/pages/laser-engraving-user-support Serveur Discord d'Elegoo Invitation https://discord.gg/qbFrnQnu5b Salon des ressources pour le laser PHECDA sur le serveur Discord d'Elegoo https://discord.com/channels/969282195552346202/1094287350340784238/1143841437386014772 Groupe Facebook https://www.facebook.com/groups/phecdalaserengraver/ Le sujet d'Isidon sur la version 20W3 points

-

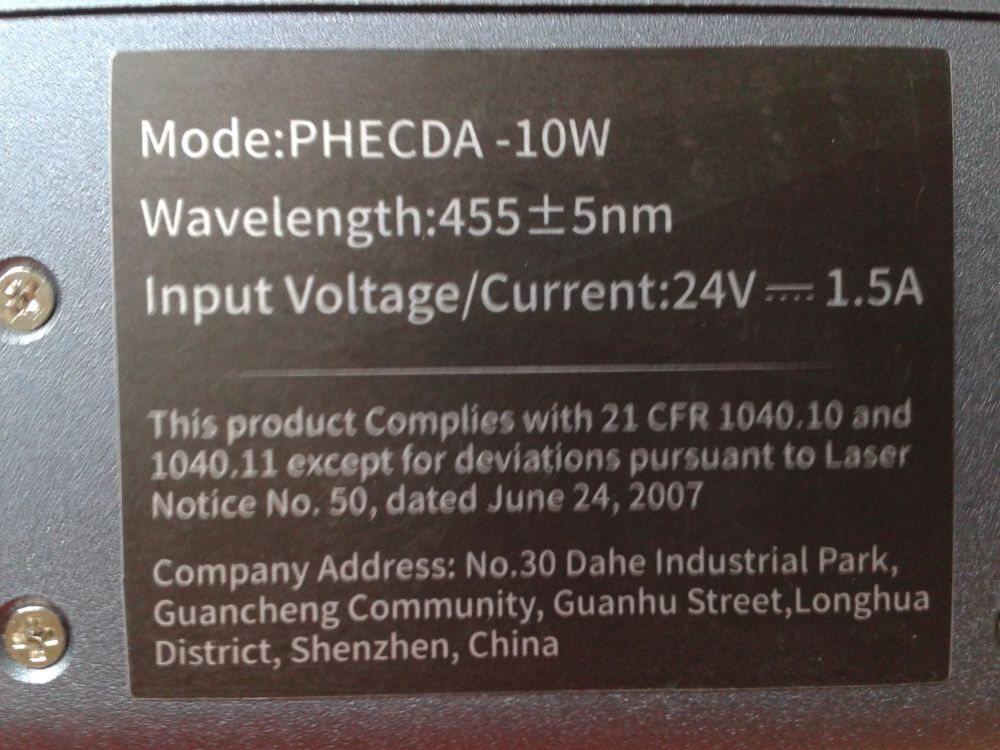

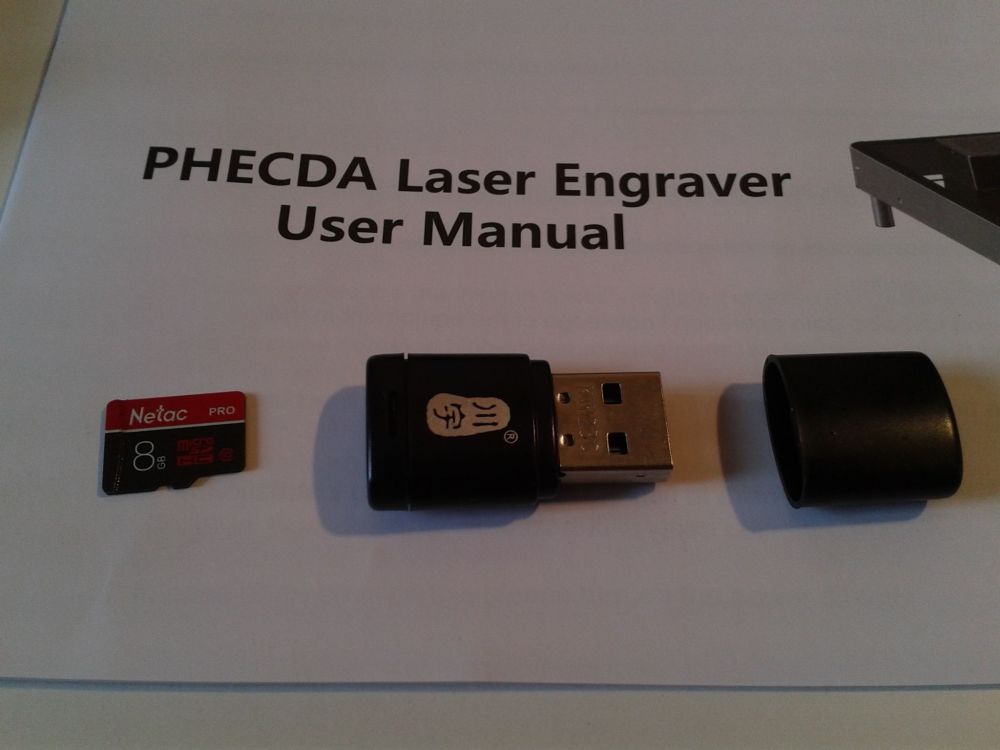

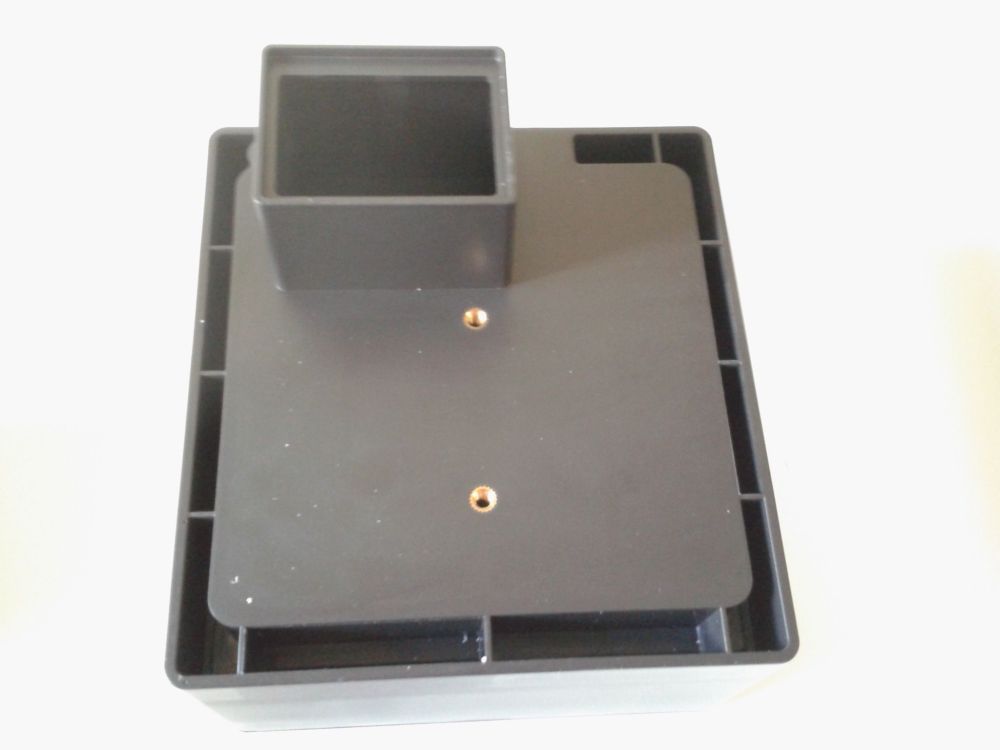

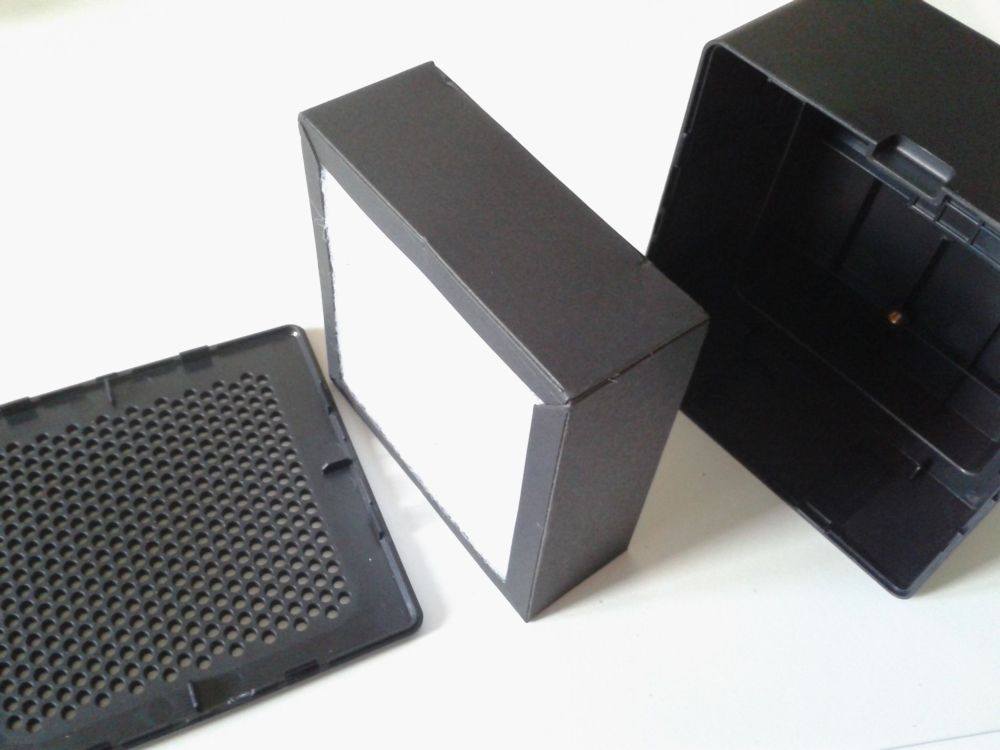

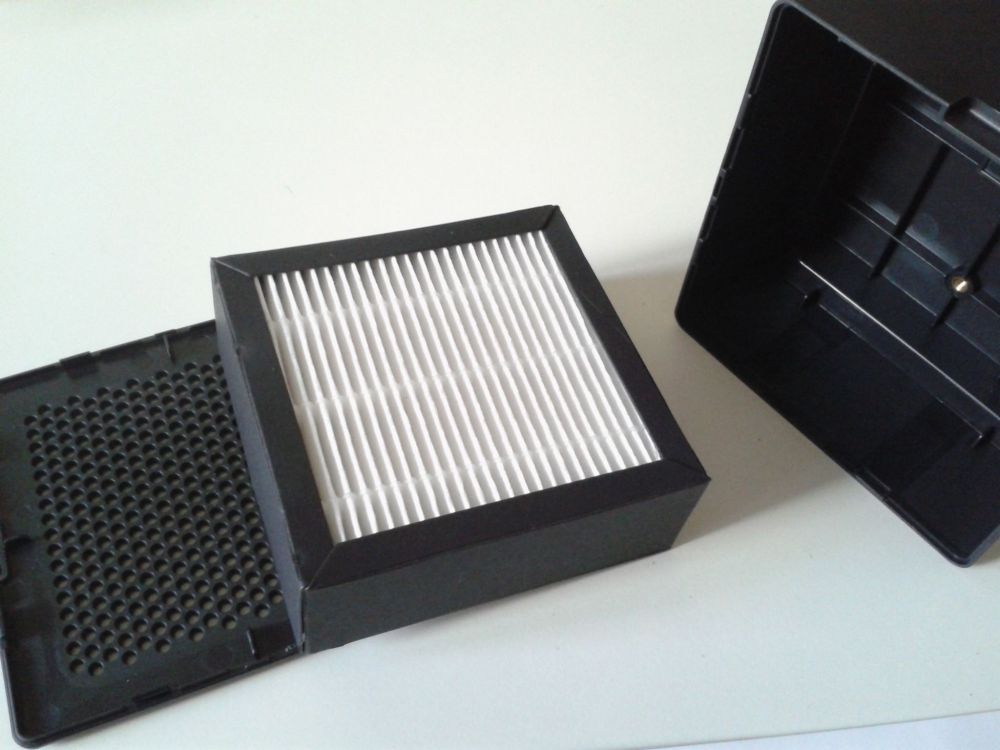

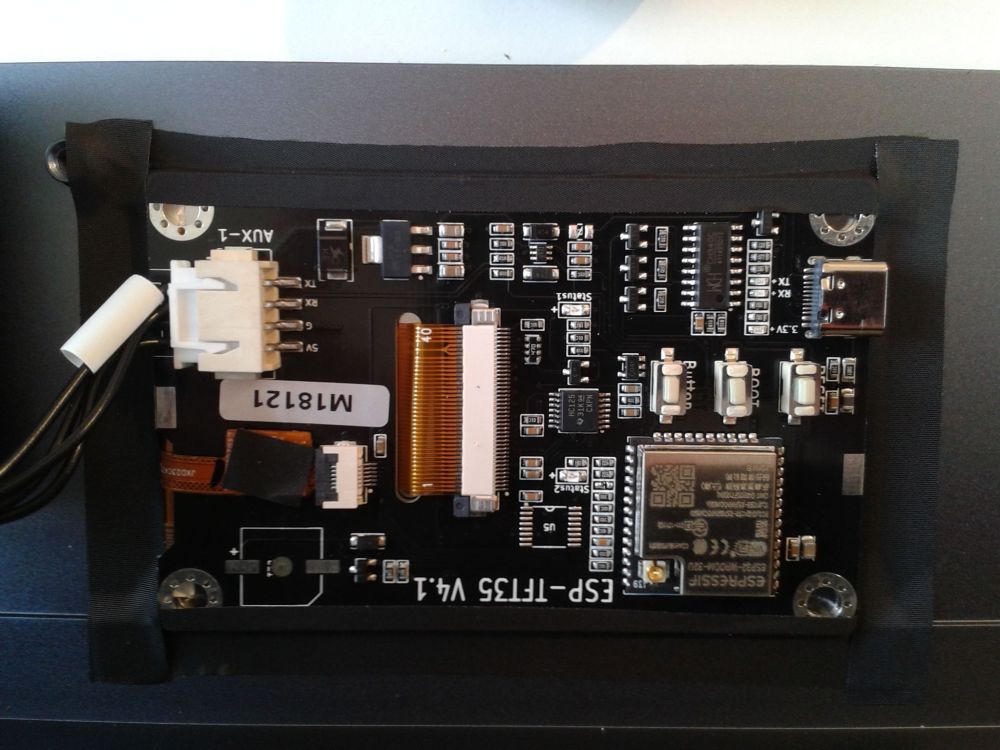

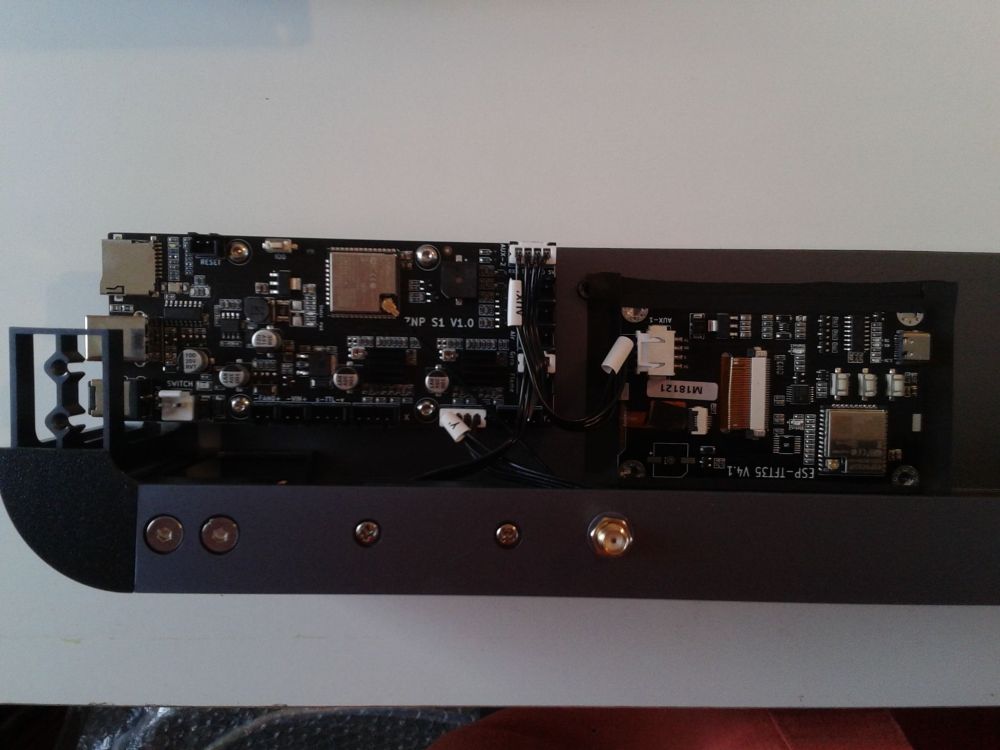

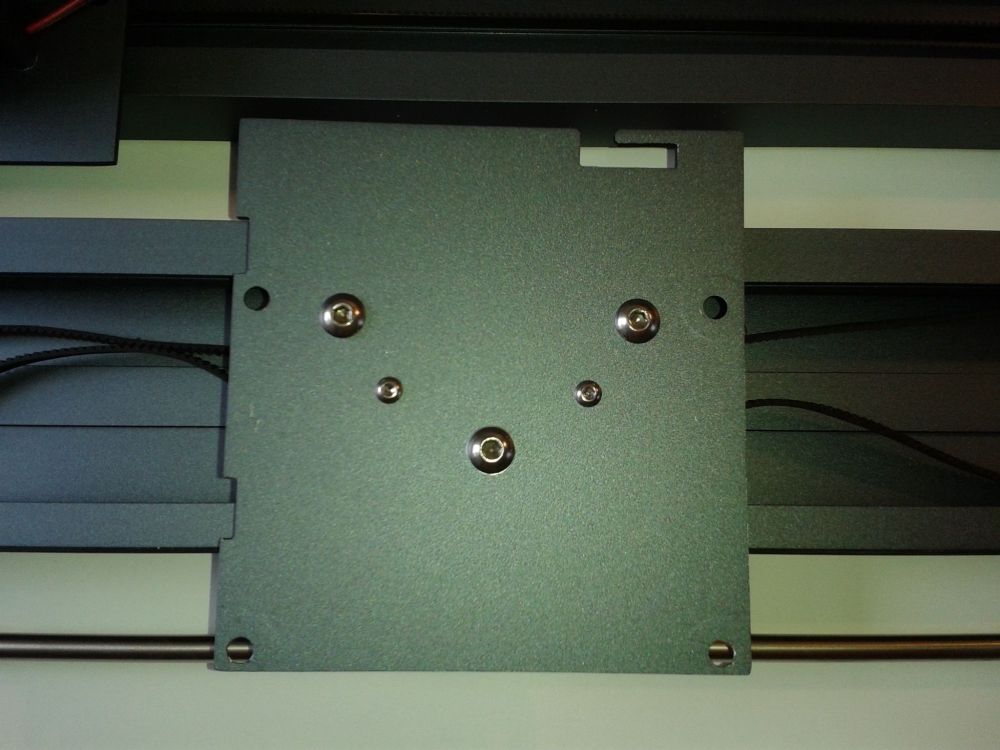

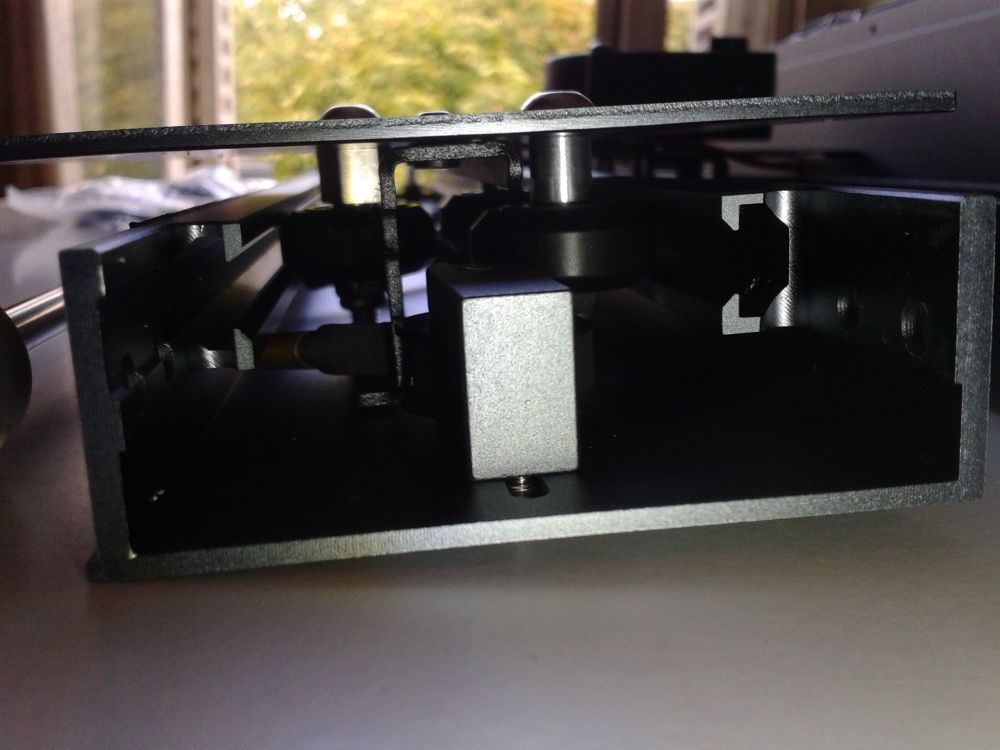

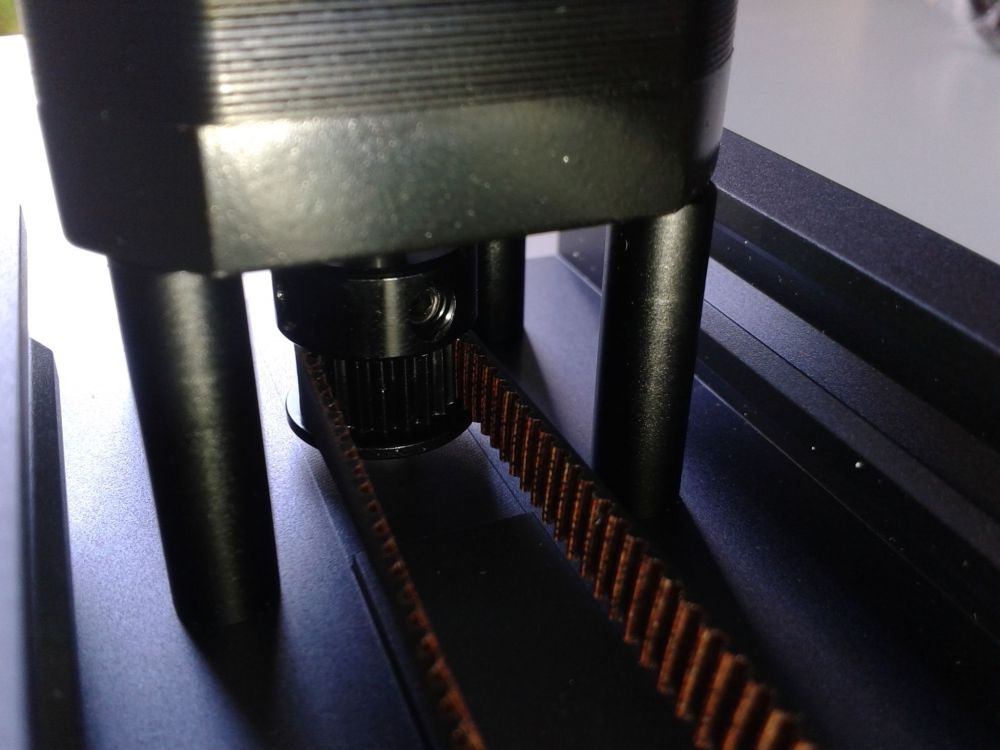

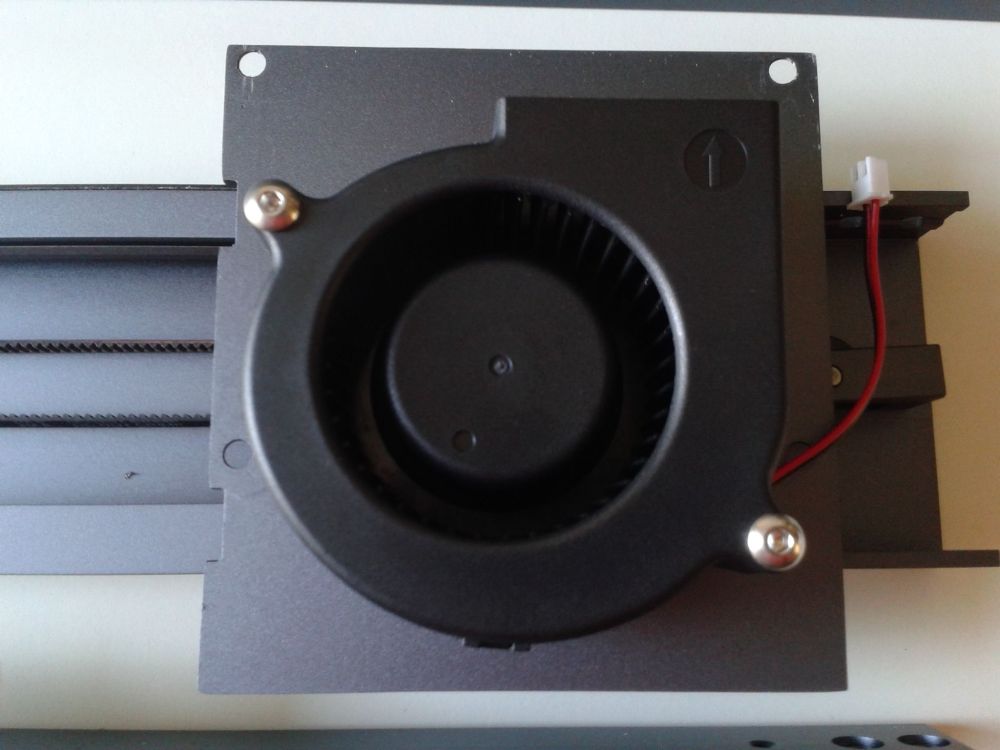

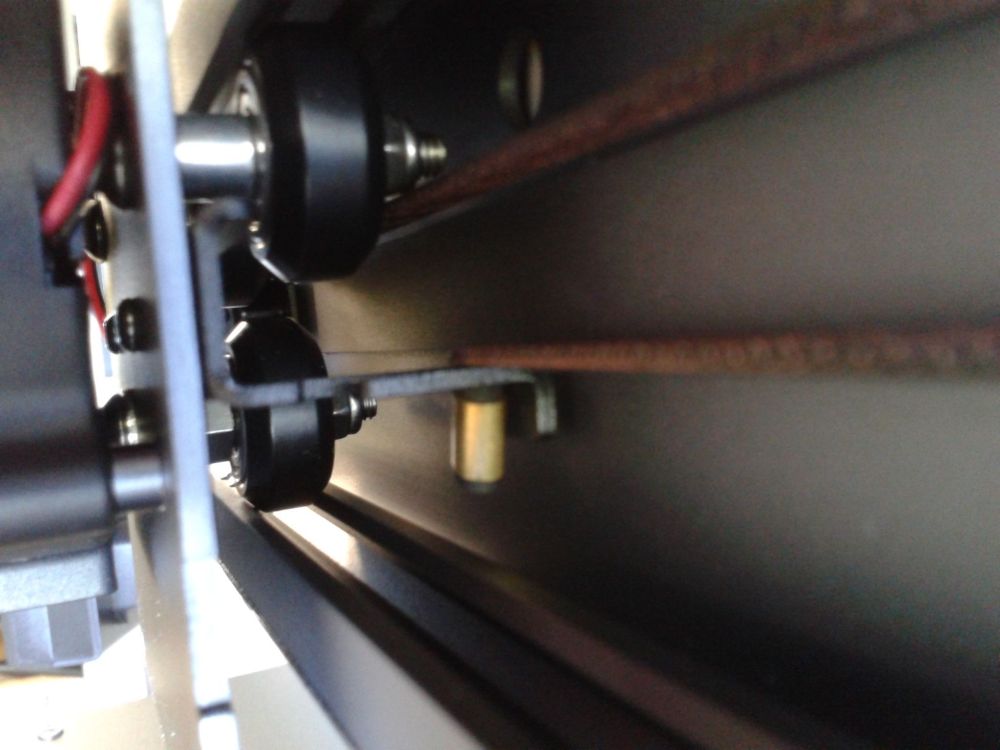

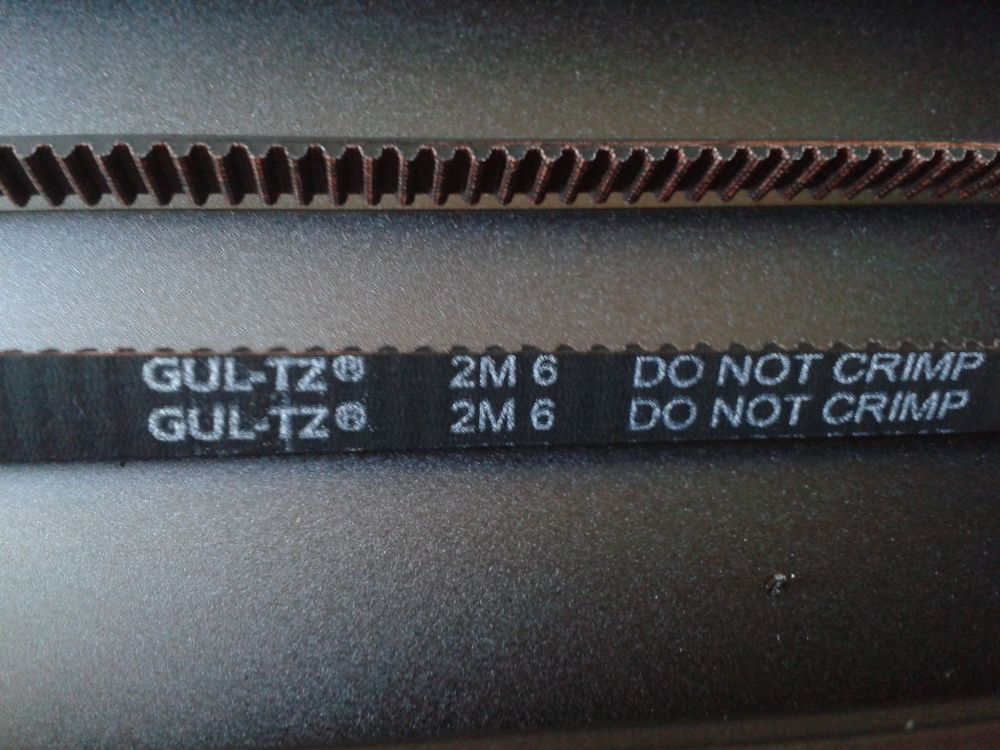

Déballage et inventaire Sujet en cours de réalisation. Il sera complété prochainement. Photos en Vrac. Le transformateur secteur ( de la version laser 10W ) La tête laser (version 10W) Les pieds et extensions de pieds Le filtre a aire Les plaques plexiglas de protection Sommes de contrôle 'md5sum' des fichiers sur la carte micro SD de 8GB fourni (formaté en FAT32 unitées de 4096 octets) a13c9586575e676b5828223dffc33e0f ./User Manual/PHECDA Laser Engraver User Manual.pdf 880b751fec5bdbfaeabf2fb2b688f63c ./User Manual/PHECDA-SAFETY INSTRUCTION.pdf 984b2ffd1f919673251a23b37b60b28e ./Spacecraft-10w.gc 17fa7ed39bdb1cf2f35c659c99cf7260 ./PHECDA assembly tutorial video/PHECDA assembly tutorial video.mp4 d730e3c480116336653f457bb43db3ec ./PHECDA assembly tutorial video/Air Assist Installation Tutorial/Air Assist Installation Tutorial-10W.mp4 c91bda020216362d53c0dfbd6d0d51f0 ./PHECDA assembly tutorial video/Air Assist Installation Tutorial/Air Assist Installation Tutorial-20W.mp4 75da9454b86c08ea47c371b4afa0bfaa ./Spacecraft-20w.gc 2dcffe19bd632b2926610203c09b9c02 ./USB Driver/MacBook_USB_Driver/CH34X_MAC/CH34x_Install_V1.5.pkg 1f7fe778164d85076e97b10363661cfb ./USB Driver/Windows_USB_Driver/CH340G_USB Driver/ch341SER.CAT b768daedadcc5c22f204a7f9ccd72a84 ./USB Driver/Windows_USB_Driver/CH340G_USB Driver/CH341SER.INF b1a3b36f23c209dd6467b91dfdadd8eb ./USB Driver/Windows_USB_Driver/CH340G_USB Driver/SETUP.EXE 4798c1ad22baf6ff25451e2194e034d1 ./USB Driver/Windows_USB_Driver/CH340G_USB Driver/CH341SER.SYS be7438420f1da854917f58cad557476d ./USB Driver/Windows_USB_Driver/CH340G_USB Driver/CH341SER.VXD c58ec27035731337add1326880086b16 ./USB Driver/Windows_USB_Driver/CH340G_USB Driver/CH341S64.SYS 6dcd5bc85a93d86c24f03942541a5678 ./USB Driver/Windows_USB_Driver/CH340G_USB Driver/DRVSETUP64.exe b6f4a83911336e84bead8f8905285fab ./USB Driver/Windows_USB_Driver/CH340G_USB Driver/CH341S98.SYS 69b6fec924c30042d329ae56ca8925cc ./USB Driver/Windows_USB_Driver/CH340G_USB Driver/CH341PT.DLL c8b1bbf9b54bccb41271c84d240c6123 ./Aircraft-10w.gc 77803ba4a38d72bec1ba752f52e058ec ./Sample File/Spacecraft.png a6c59fd43d477811ce2f9646bf60d07f ./Sample File/Aircraft.png bc2cfe27767caac4640f6f33106abe39 ./Aircraft-20w.gc On retrouve des liens de téléchargements de l'ensemble des fichiers fournis via le site d'Elegoo https://www.elegoo.com/pages/laser-engraving-user-support -> Phecda, USB Drive Files -> https://download.elegoo.com/?t=PHECDA_USB_Drive_Files_EN_20230724 ~169MB (version "EN" 1er lien)3 points

-

toi aussi ... c'est exactement ce que m'a dit mon banquier, au téléphone, la semaine dernière ... courage!2 points

-

2 points

-

2 points

-

2 points

-

2 points

-

Sur cette machine, allez dans les paramétrages de l'imprimante et monter de 0.05 le Z OFFSET jusqu'à obtenir la première couche souhaité.2 points

-

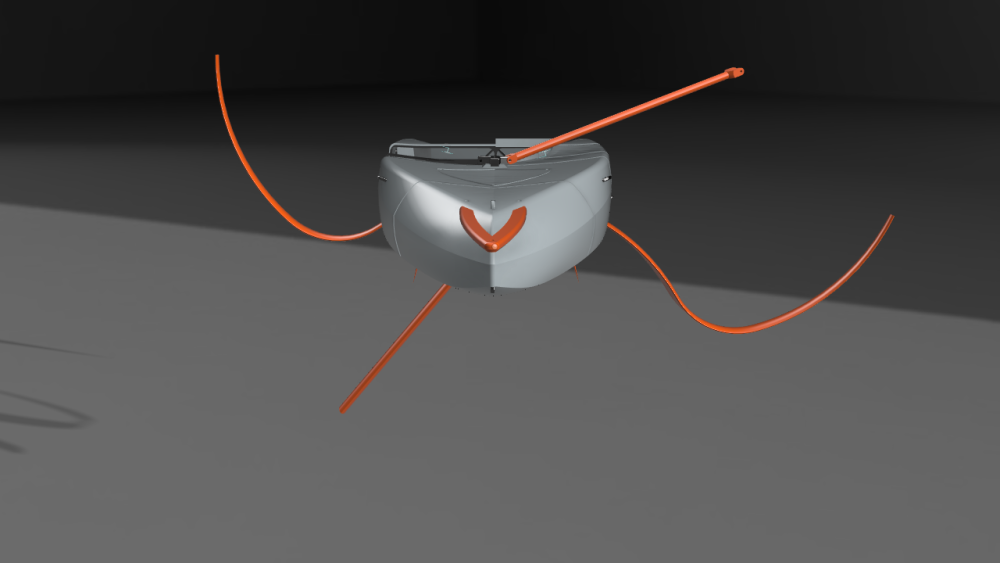

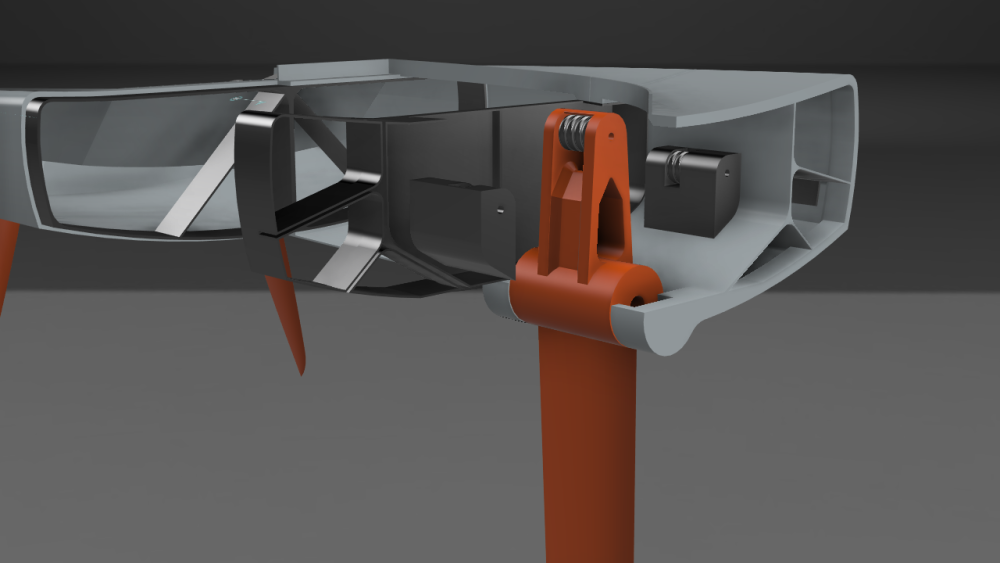

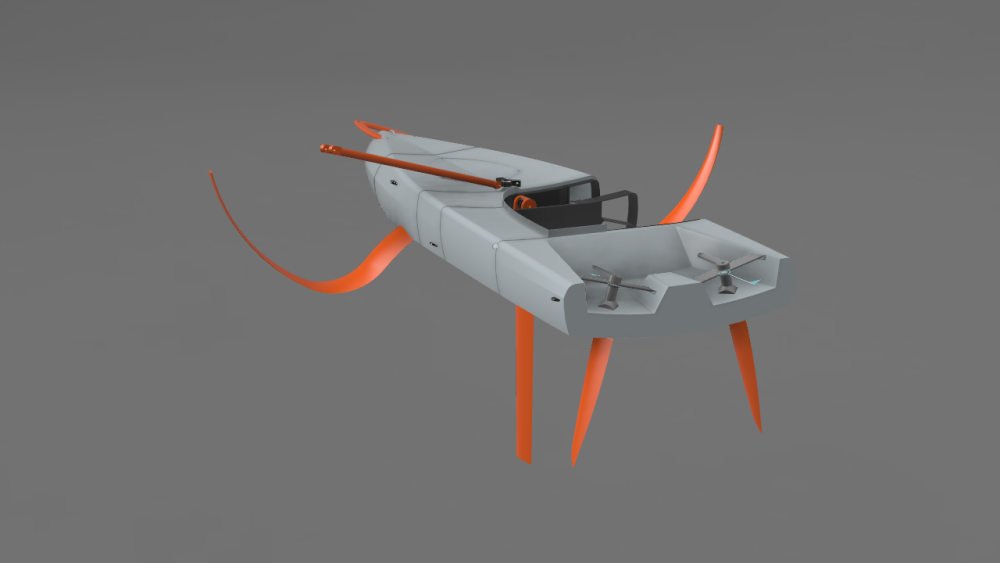

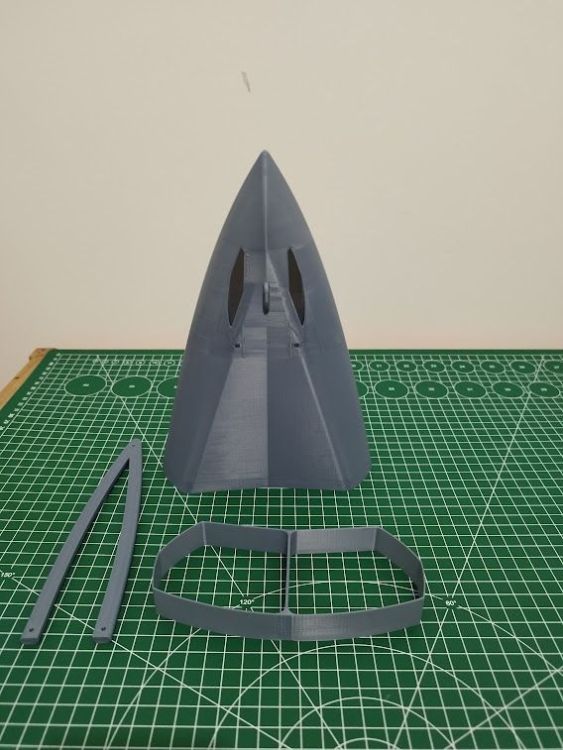

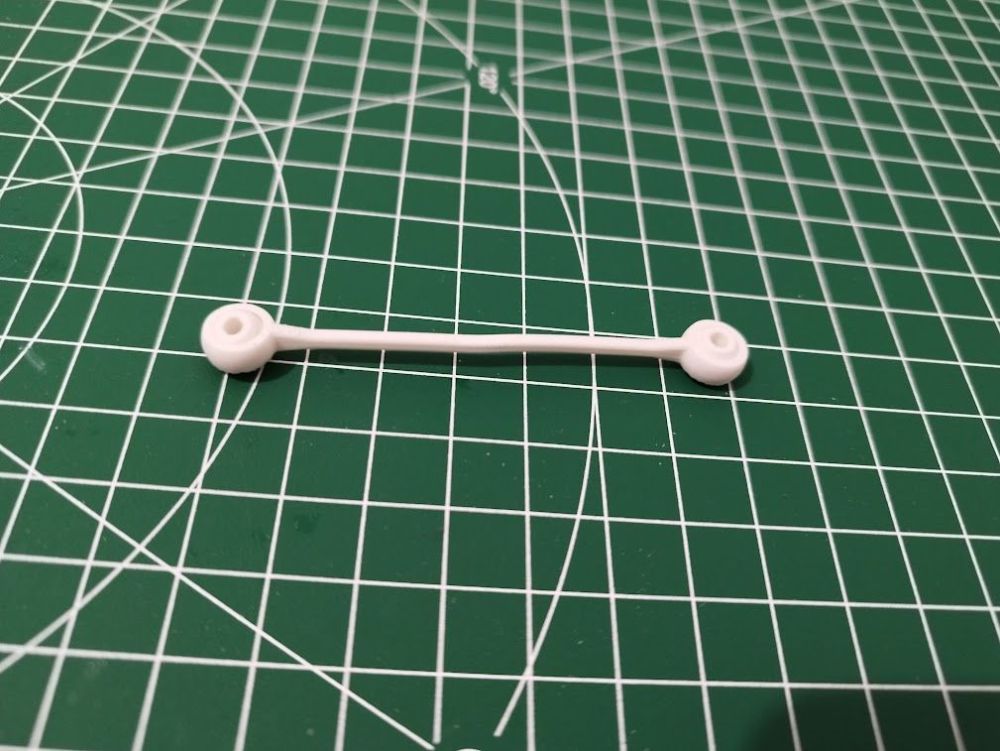

salut je lance ce sujet pour suivre l'avancé de mon IMOCA conçu pour être imprimé en 3D avec le moins de support et de poste traitement possible. pour l'inspiration de la forme et des dimentions, je me suis basé sur l'IMOCA BIOTHERM, les forme général et les proportions y sont a peu près. je le conçois aussi pour être quasi 100% imprimable, a part le plomb du bulbe, un peu de visserie M3, quelques roulements standards et l’électronique. mon but est de cherché les limites de cette technologie sur les voiliers RC. ce premier bateau m’amènera ensuite sur des voiliers plus grand et surement sur des multicoques a foils capable de volé au dessus de l'eau Il aura comme fonction RC, un servo pour la directions, un servo treuil pour le réglage des deux voiles en simultané, un autre servo treuil pour l'inclinaison de la quille pendulaire, un servo classique pour la sortie des foils pour les matériaux: la coque est imprimé en PETG car il offre une meilleur liason en Z et est donc plus étanche et plus solide en cas de déformation, le PLA avait tendance a avoir les couches qui se décolle si il y a un choque sur les sections que j'ai déjà imprimé les appendices (voile de quille/safran/foils) sont en PLA+ Esun, il offre une meilleur rigidité que le PETG. le mat de 1m15, pour le moment j'ai fait un essai avec le PLA Aero de bambulab, c'est un PLA LW, je veux essayé de le faire tenir sans tige en carbone a l’intérieur avec un plan de gréement autoporteur, comme sur les catamaran taille réel, mais j'y crois moyen le PLA Aero sera aussi utilisé pour les capots/roof pour gagner du poids pour le moment la conception sur ordinateur doit représenté environ 80h de dessin (principalement le soir après avoir couché le petit!), j'en suis a la V2, la V1 avait à peu près les mêmes lignes mais avait pas mal de défaut, il était donc plus simple de recommencer de la forme de base pour un V2 plus complet sans les erreurs de la première version voici ou j'en suis pour le moment, le dessin est fini a 90%, on ne le vois pas bien sur les images, mais il y a un très gros boulot a l’intérieur de la coque sur les assemblages des différents pièces, les cloisons et renforts interne qui sont déjà intégré etc... j'ai déjà imprimé: un foil et une première version de la quille pour faire des teste de rigidité et de portance depuis un hors bord (j'en ai profité pour sortir la famille ) résultat des testes, pousser non négligeable des 1.5 nœud de vitesse, et résistance sans faille, incassable, même a 15 nœuds avec le hors bord une étrave mais qui sera réimprimé pour amélioré le fixation du bout dehors (cette version aurait laissé passer de l'eau par la fixation) un barre de liaison avec les billes des rotules imprimé en même temps que les chapes, je n'y croyais pas quand je l'ai dessiné et lancé l'impression, mais c'est plus que concluant! j'ai a peine plus de jeu que sur des rotules de voiture rc et la résistance est largement suffisante pour le système de barre, on pourrai même aller a faire des barres de liaisons pour des bateaux bien plus gros en adaptant les dimensions, ou de la voiture RC. la section de la coque qui intègre l’épontille et le puits de foil, mais c'est un échec, je doit faire quelques ajustement pour que l'impression sorte bien, la coque est trop souple et la buse fait bouger les cloisons, ce qui entraine un début de spaghetti. j'utilise le PETG standard de chez Bambulab, avec les profils Bambulab, mais je pense que les vitesse d'impression sont trop élevé, si quelqu'un a l’habitude d'utilisé ce petg avec la X1c et a des conseils je suis preneur! il me reste a modélisé: -le bulbe, j’hésite entre imprimer un bulbe creux démontable que je remplirais de grenaille, ou un bulbe que j'utiliserais ensuit pour faire un moule en plâtre pour couler du plomb, la première solution serai plus simple à mettre en œuvre et sera surement plus judicieuse pour faire les essais de leste mais sera moins hydrodynamique car sera plus volumineux a poids égale qu'un bulbe en plomb coulé -le gréement, j'ai bien modélisé un mat que j'ai imprimé mais la je pense que je vais devoir intégré un tube en carbone dans les profiles, je vais quand meme finir de grée ce mat que -j'ai imprimé avec un système de barre de flèche qui pourrai peu être marché :roll: l’intégration de l’électronique, mais ça, ça attendra le dernier moment car un ami prof en électrotechnique veux que je lui passe le fichier 3D pour que ses élèves fasse l’intégration électro de leur coté -le Roof qui doit servir de capot, j'avais bien modélisé un roof sur ma v1, mais il n'irai pas sur la v2 qui a une ouverture modifié. - les voiles, une GV à corne et une voile d'avant bômée qui sera prise sur le bout dehors pour avancé le centre vélique au maximum. elles seront contrôlées par le même treuil, par contre a ce niveau la je ne sais pas encore comment les fabriquées, je n'ai jamais fait de voile de bateau RC. j'ai bien pensé a les imprimés mais je ne suis pas sur que ce soit viable :lol: (ceci dit j'ai déjà pensé a une aile rigide comme celle des AC72, mais ca sera pour un futur projet que j'ai deja en tête )1 point

-

Semaine chargée en nouveautés chez Bambu Lab, Elegoo, Prusa, Revopoint, Sovol, FLSun et Anycubic et différents projets DIY. https://www.lesimprimantes3d.fr/semaine-impression-3d-399-20230827/1 point

-

Ca je le faisais aussi sur les disquettes 3"1/2 à la chignole, pour passer de DD à HD.1 point

-

Bonjour, Tout allait bien avec l'imprimante, jusqu'à un matin ou après fait un long print, j'ai remarqué que l'imprimante s'était arrêtée à une couche, et avait imprimé dans le vide jusqu'au 100%. J'ai cru au départ que ça pouvait être la bobine qui s'était bloquée. Mais en fait non. J'en ai déduit que ça s'est bouché quelque part car impossible d'imprimer. Alors j'ai déjà regardé sur le forum et sur youtube, pour voir s'il avait un tuto simple pour le démontage. Ou même des étapes à suivre avant. Pouvez vous donc me conseiller ? Merci par avance EDIT : Fausse alerte... finalement en étant plus attentif, j'ai pu voir que le fil s'était cassé à l'intérieur de l'extrudeur. J'ai donc retiré le fil et en remettant le tout en place, ça s'est débouché. Eureka. Désolé pour le post du coup, mais pour garder au chaud, est ce que vous avez quand même un bon tuto ? EDIT 2 : J'ai aussi ressuscité ma machine à café auto aussi. C'est une bonne journée !1 point

-

1 point

-

Ha la pince à tiercé... c'était pour faire un second trou dans les disquette 5"1/4 pour pouvoir les utiliser sur l autre face et doubler la capacité1 point

-

Oui @lariflette77, on a l'age de nos artères ; je suis un peu plus jeune que toi, mais aussi admiratif de la qualité des figurines que tu réalises et pourtant je ne les ai vues que de Loing ( oui je viens de me rendre compte que nous sommes voisins ). La nostalgie c'est souvent le souvenir de notre jeunesse. Il n'y a qu' écouter ceux qui racontent leur "faits d'arme" ; nos contemporains qui étaient en Algérie ou nos aïeuls qui nous ont raconté "leur" guerre. Mais je crois aussi que rester attentifs aux évolutions technologiques, c'est une façon de rester "jeune" ou du moins dans le coup ; nous nous avons en plus la chance d'avoir connu les balbutiements de l'informatique et voir son évolution qui est extrêmement rapide, cela donne la possibilité de prendre du recul. En ce qui concerne la polémique à propos de Sardou, je rajouterai bien que quand ceux qui ont vendu des millions de 45 tours chantent, celles qui n'en n'ont vendu aucun les écoutent. (si vous me permettez de parodier Audiard ) Pour situer l'époque, moi j'ai démarré avec le TRS80 de Tandy, avec lecteur de K7 pour enregistrer les programmes en Basic. Merci pour cet émouvant sujet de blabla1 point

-

les cartouche chauffant ne sont que des résistances en soit celle d'origine est parfaitement utilisable il s'agit sur les Artillery d'une résistance de 60W, mais tu peux utiliser une 40w pas de soucis mais cela chauffera en un poil plus de temps. Par contre evite les résistance de 70w cr la nappe pourrait ne pas support les pic plus important. Donc utilise celle d'origine Artillery d'une tête que tu as si tu veux pas te prendre la tête.1 point

-

L'idéal c'est chauffer, pousser un peu et tirer. C'est comme ça que fonctionne la macro de déchargement.1 point

-

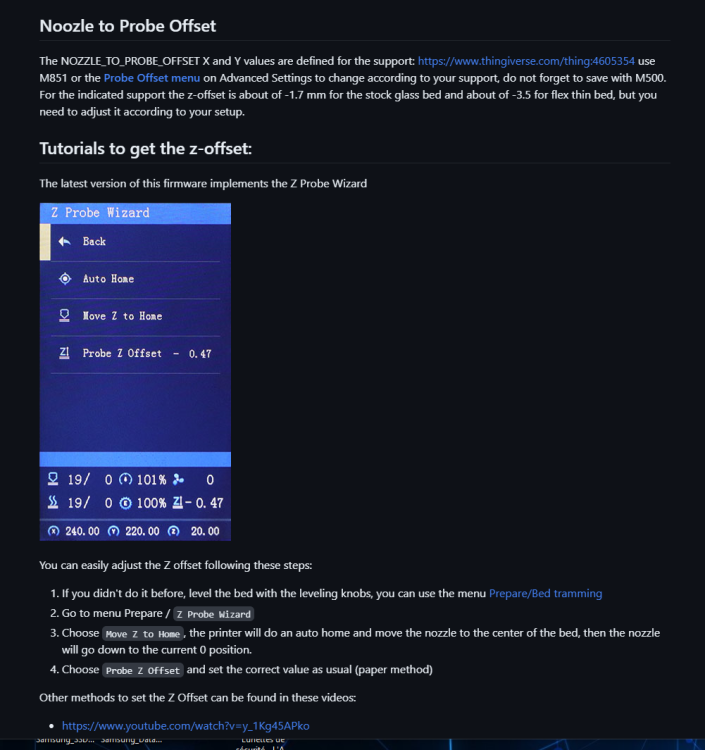

Salut, Le réglage du zoffset est expliqué à partir de la moitié de la 2nde vidéo1 point

-

Donne nous la réponse, plutot Ca pourrait en aider d'autres qui ont le meme probleme1 point

-

Salutation ! En impression résine, vouloir imprimer une grande surface parallèle au plateau c'est délicat. Ne pas oublier qu'une couche de 0.05 mm de résine fraîchement exposée aux UV ( donc partiellement solidifié ) reste flexible ( déformable ) de même que les supports. Donc là, en plus des forces de décollement du FEP tu cumule les forces de résistance de déplacement/mouvement dans la résine liquide encore dans le VAT ( plus la surface et volume de l'objet a déplacer dans le liquide sera grosse, plus les forces augmentes ( augmentation au carré car l'on parle de surfaces ) sachant que l'on déplace donc un objet encore relativement flexible/déformable. il faut ajuster (réduire) les vitesses de levage et de plongée et le délai avant exposition après plongé ( a augmenter ) pour laisser le temps a la résine de se déplacer Afin qu'un éventuel volume de résine liquide comprimé par la surface que l'on plonge ai le temps de migrer, que la surface/l'objet que l'on plonge ai le temps de se repositionner. De plus, une grosse surface flexible/déformable que l'on plonge dans un liquide implique des effets "ventouse" et "gonflage de parachute" ... donc laisser le temps pour le "dégonflage" mais éventuellement le "parachute" peut ne pas se "dégonfler" car il n'y a plus de sortis ... et encore plus si tu a capturé une bulle d'aire qui ne se déplacera pas due aux force de tension de surface de la résine et gravités. Donc le plus simple c'est d'orienter l'objet a imprimer afin de réduire la surface des couches imprimés ( surtout de celle qui ne sont pas porté a 100% par les précédentes et qui sont donc relativement flexibilisent car l'on parle d'un empilement de moins d'un demi-millimètres ) ou de prévoir des ouverture que l'on rebouchera en post impression. Sinon éventuellement la piste de l'usure et de la tension du FEP (mais là je penche pour les problèmes de déformation face aux forces de résistances de déplacement d'une "membrane"/une grosse surface encore flexible dans un liquide plus ou moins visqueux.)1 point

-

Les mystères de l'impression résine... J'ai imprimé des glaces de feux pour mon projet actuel en résine flex transparente... Voici comment j'ai posé mes pièces sur le plateau. Premier print : 2 des 4 pièces imprimées (celles aux coins). Il semblerait que cela n'ait pas accroché au plateau pour deux des picèes... J'ai nettoyé le FEP (très facile d'identifier ce qu'il faut ôter du FEP avec de la résine transparente). Comme deux pièces se sont imprimée et que j'avais besoin des 4, j'ai relancé un print après nettoyage du FEP. Pas de modification du slicing, pas de levelling, rien... Et les 4 pièces se sont imprimées!!! L'impression résine continue de me sembler imprévisible...1 point

-

En attendant les pièces pour attaquer la build je m'occupe des dernières pièces qui ne seront pas traitées en MJF PA12. Il y a les glaces des feux que je dois imprimer en résine transparente et flexible... J'ai de la Liqcreate Elastomer-X. Initialement, je l'envisageais pour des pneus colorés, mais les problèms que j'ai eu avec la Liqcreate Flexible-X m'ont fait sortir cette idée de la tête... J'ai alors pensé à cette application... Le premier print a fait un fail sur 50% des pièces sans que j'en comprenne la raison. Le second a été un succès sans que je change quoi que ce soit entre les deux... Les deux glaces du premier prints sont déjà cuites, cela a un peu jauni, mais cela ne sera en aucun cas un problème pour l'application cible... La cuisson UV en deux étapes : 5 minutes dans de l'eau, et 25 minutes sans ensuite, comme indiqué par Liqcreate... La dernière pièce dont je dois m'occuper et la glace du pare-brise... Je prévois de la découpe dans une feuille d'acrylique très fine à la silhouette Cameo 4, et j'ai impatience de construire cette machine...1 point

-

Bon encore une petite vidéo, à part le traditionnel "unboxing", on voit cette fois ci, très nettement la procédure de z-offset Auto et le bed levelling auto, qui devrais simplifier la vie à mort de ses futurs utilisateurs.1 point

-

1 point

-

Pour ton soucis d'adhérence, au lieu de faire une jupe, tu fais une bordure, cela va imprimer une couche qui sera solidaire de ta pièce et augmentera l'accroche sur le plateau, ensuite à la fin de l'impression, avec un ébavureur tu retires ce surplus de matière. Sinon la pièce à l'air pas mal. Si tu ne veux pas refaire le réglage manuel du bed régulièrement, je te conseilles de remplacer les ressorts sous le bed par des plots en silicones, cela à pour but de mettre en contrainte les fixation du bed et évite que celui-ci se dérègles avec les vibration de la machine. Soignes les réglages primordiaux dès le départ, tu éviteras des pertes de temps et de filaments. Patience et rigueur sont de mises. Aldo1 point

-

avec un bed magnetique un nettoyage de temps en temps a l'IPA ou l'eau tiède et liquide vaisselle suffit, mais cela demendera toujours d'avoir ton Z=0 et ton reglage de bed fait. La calibration de l'extrudeur et du débit d'extrusion sont important pour la qualité et le rendu de ta pèce1 point

-

Merci pour les conseils. J'ai démonté et remplacer la buse, elle était (déjà) colmatée et j'ai eu quelques difficultés à la retirer (plastiques dans le pas de vis). A mon avis, j'ai du faire des mauvaises manipulations dans mes tous 1ers tests. Par grave, je repars avec celle de remplacement et je vais commander du spare. J'ai nettoyer le plateau avec ce que j'avais sous la main (désinfectant très liquide qu'un labo pharma où je travaillais avait fait pour la période Covid). Je vais également en profiter pour commander du vrai IPA. Après cela, j'ai enfin réussi à obtenir une pièce satisfaisant avec les paramètres suggérés dans Cura mais en remplacant la rétractation de 6 à 0.6 sur tes conseils + ajouter une bordure de type Brim. Je m'en fais lancer la 2ième pièce de ce projet pour voir.1 point

-

Mais non, il faut que tu la livres mais avant tu fais la révision, et après la livraison la mise en service et le support H24 bien sur. Bon je sors.1 point

-

Excellente idée ! Je me souviens d'un temps où l'on dénigrait l'impression 3D pour sa fragilité mécanique. Mais a cette époque, les filaments n'étaient pas aussi technique, les imprimantes produisaient des pièces dignes de dessins d'enfants, et l'adhésion inter couche était assez mauvaise. Les slicers ont eu également une grande importance dans l'amélioration des qualités structurelles des pièces imprimées. De nos jours, on remplace facilement des pièces plastiques injectées par des pièces imprimées qui sont même parfois plus solides que l'originale. Si en plus on adapte le dessin à l'impression 3D plutôt qu'à l'injection et à l'économie de matière. Concernant mes retours d'expérience : Le PLA : sous contrainte permanente se déforme lentement, mais sans contrainte, je n'ai rien vu qui ait bougé. Cependant hormis quelques déco, embrasses à rideaux ou bout de tringles, je n'ai rien de très mécanique en PLA. Ah si, quelques buses d'aspiration et une poignée de porte extérieure, côté nord et abrité par le volet roulant. C'était un proto que je comptais remplacer par de l'ASA, mais il n'a jamais bougé, donc j'ai laissé. Ca fait 4 ans presque jour pour jour qu'il vit dehors. Par contre dès que c'est exposé au soleil, ça devient vite tout mou. Le PETG : tient très bien, j'en ai utilisé aussi bien pour réparer des serre-joints que pour le numéro de la maison en plein soleil façade sud. J'ai aussi les pieds de mon établi à roulettes qui sont en PETG (interface tube carré / filetage roulette). Ca ne bouge pas, ni la forme ni la couleur. C'est une matière "tout-venant", qui s'adapte un peu à toutes les situations, sans être spécialisée sur une caractéristique. L'ABS : excellente tenu mécanique, même sous contrainte pendant des mois, il conserve son élasticité et revient à sa position initial. Je m'en sers principalement pour tout ce qui est mécanique sous contrainte permanente, des clips ou des pinces. Par contre très sensible aux UVs, jaunit rapidement et devient cassant en extérieur. J'en ai utilisé des kilomètres pour clipser des plinthes. L'ASA : Idem que l'ABS, mais ne jaunit pas et ne devient pas cassant en extérieur. J'ai un crochet pour suspendre une lampe à ma tonnelle de jardin, en deux parties, ABS / ASA, blancs. Même en étant sous la toile, jamais exposé directement au soleil, l'ABS est devenu tout jaune, alors que l'ASA est resté impeccable. J'ai eu quelques cas de délaminage avec le temps, je ne sais pas si c'est la matière ou les paramètres d'impression (pas très regardant lorsque c'est pour l'extérieur). Le TPU : J'en ai un peu partout, tout ce qui est pieds d'échelles, escabeaux, machines diverses, butoirs de porte, mors d'étau etc... Ca ne bouge pas, mais ce n'est pas aussi incassable lorsque vous équipez des fauteuils roulants avec. Même un bête tampon pare-chocs avec 6 périmètres et 40% de remplissage peut se faire délaminer par un fauteuil. Mais c'est un extrême, car la plupart du temps c'est très robuste. Le PC : Matière technique, très rigide et avec une excellente tenue en température. Pas toujours évident à imprimer. Je l'ai utilisé pour un boitier électronique qui dissipe quelques watts et que j'ai placé dans le compartiment moteur de ma voiture. Ca fait deux ans, et a chaque inspection il est en parfait état.1 point

-

Ca m'a fait pensée à ce poste en voyant ces pubs Je vais aller ranger mon bois pour cette hiver, c'est pas moderne mais ça réchauffe plusieurs fois....1 point

-

Et pour Madame (ou Monsieur), le godmichet il est aussi "connecté" ?1 point

-

Par chez moi, aux urgences les "pc" sont des raspberry pi pendus aux cables derrière les écrans, et quand ça rame trop, la dame n'hésite pas à débrancher et rebrancher la prise USB. Je pense qu'ils n'ont pas besoin de hackers pour rendre le système informatique de l'hopital "out"...1 point

-

Je voudrais rassurer les utilisateurs du forum. Mes multiples voyages sur des îles tropicales et les hôtels 5 étoiles n'ont pas était payé par la revente des données privées des utilisateurs du forum, juste mon yacht Source image : https://www.gqmagazine.fr/lifestyle/article/voici-le-plus-grand-yacht-au-monde-dune-valeur-de-600-millions-de-dollars1 point

-

J'ai suivant ce tuto est j'ai réussi parfaitement. Merci pour le travail fourni.1 point