Classement

Contenu populaire

Contenu avec la plus haute réputation dans 14/09/2023 Dans tous les contenus

-

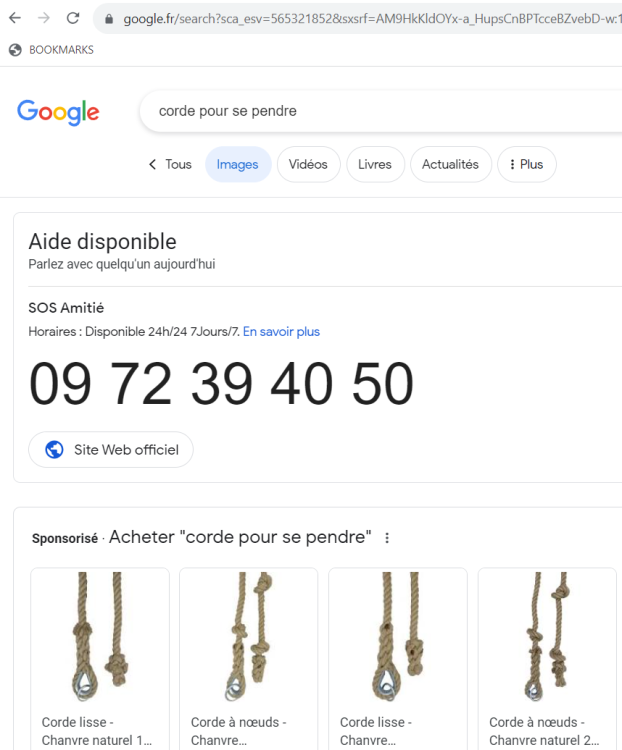

Bonjour je cherchais "simplement" un JPEG humoristique pour illustrer un document dans Google Image et voilà le résultat : Heureusement, il y a les liens sponsoriés Le capitalisme, il n'est pas gentil, mais lui, au moins, il te donne ce que tu cherches Vu que l'humour est une chose de plus en plus mal comprise, j'ai pas osé appellé le numéro et dire 'Marie-Thérese je t'*ncule" A+4 points

-

3 points

-

2 points

-

çà sent plutôt la possibilité de changer de buse sans outils, et sans démontage du ventilateur, ni l'utilisation de graisse thermique... Actuellement les tête Bambulab sont composé d'un ventilateur de la résistance céramique et du capteur de température amovible sur la buse (composé de la partie buse, d'un corp de chauffe, et du dissipateur thermique). Ils ont sans doute conçus une nouvelle tête qui permet de sortir la buse (équivalente à celle utilisé aujourd'hui ???) sans rien démonter ? Peut être la nouvelle tête associé à l'extruder de la première annonce, FullColor ?2 points

-

2 points

-

Dans la majorité des trancheurs permettant ce réglage (max volumétrique flow), ce paramètre ne sert qu'à limiter les vitesses d'impression. Pour l'utilisateur, il n'a donc aucuns calculs à faire, le logiciel s'en chargeant à sa place; ce qui, normalement, est (devrait être ?) le but d'un programme informatique: faciliter la vie d'un utilisateur et pas «l'enquiquiner», non ? Capillotracté ? Ultracrépidarianisme ?2 points

-

Salutation ! C'est fait ! Pour ce genre de demande, plutôt faire un "rapport" "signaler" via les "..." en haut a droite de chaque commentaires/sujets afin de ne pas avoir a créer un sujet ( Sujet dont je change le titre "Changer le titre d'un message" en "Changer le titre d'un sujet/topic" juste pour la blague )2 points

-

Bon, j'ai acheté une Bambu lab X1 Carbon.2 points

-

Salut ! Merci @MrMagounet pour ce tuto, je viens d'acheter une SWX2 (super machine pour le prix 199€) après plusieurs heures de print dont le derniers 26h, je fais un home et la tête se plante dans le bed, c'est là que j'ai vu que le 3DTouch d'origine n'avait plus son pin (je ne l'ai jamais retrouvé sans doute parti avec les supports à la poubelle ^^) Plutôt que d'attendre qu'on me renvoie la même m**** me suis pris un BLTouch antclabs. Et c'est ici que je comprend pourquoi j'ai perdu ce satané pin ! Bon bonne nouvelle apparemment pas besoin du fil noir ce qui donne la possibilité d'utiliser le connecteur d'origine comme @woo_j, ce que je ferais car j'ai les 5 fil dans un connecteur dupont, j'en profiterais pour blinder les cables et vérifier le cablage de la carte mère aussi, bien que d'après les revues YT (pas ouvert la mienne encore) que j'ai vu ça à l'air bien proprement cablé et tout mais bon on est pas à l'abri. Après l'histoire du ventilo à 0% ou à 100% c'est un peu chiant si tu veux imprimer du PETG avec un peu de ventile...d'ailleurs c'est sur un print à 30% de ventilation que ça m'est arrivé. En tout cas merci pour ces infos2 points

-

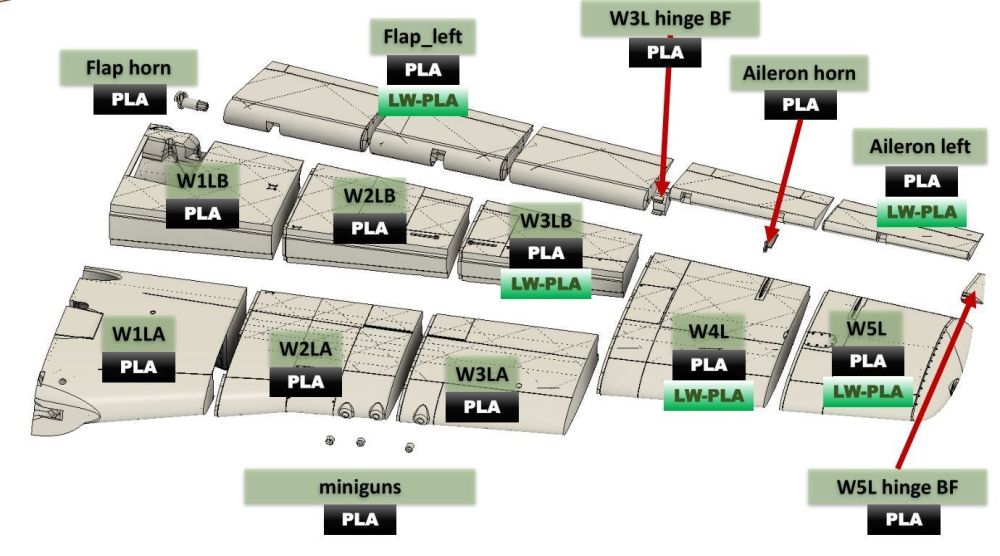

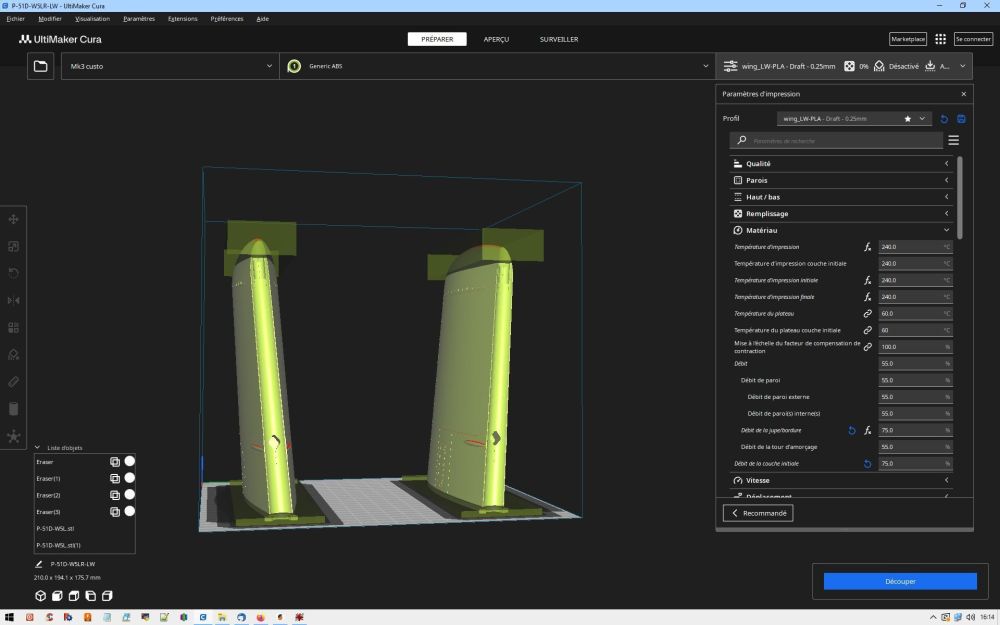

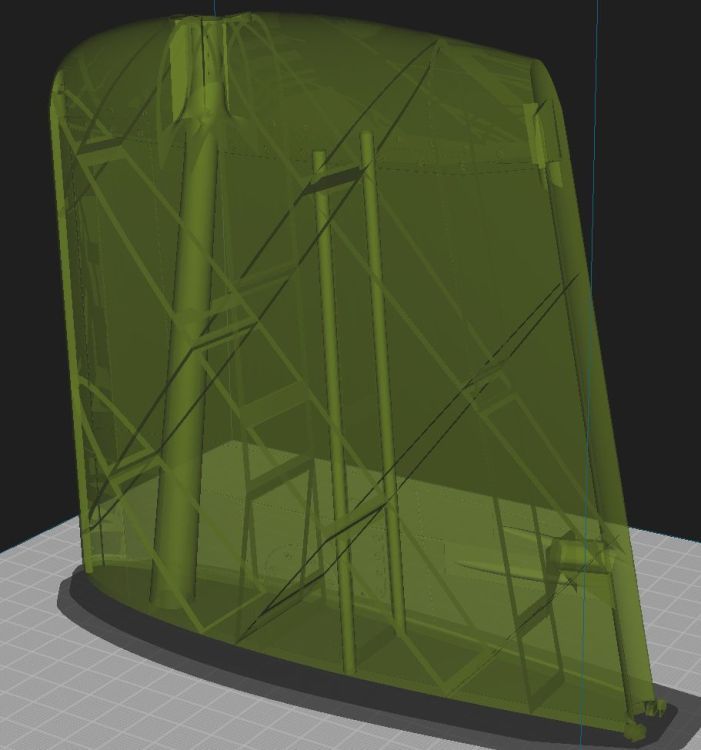

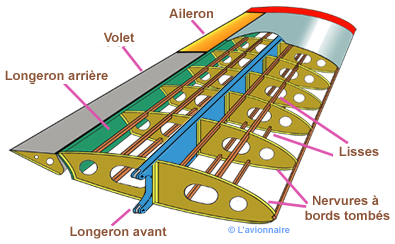

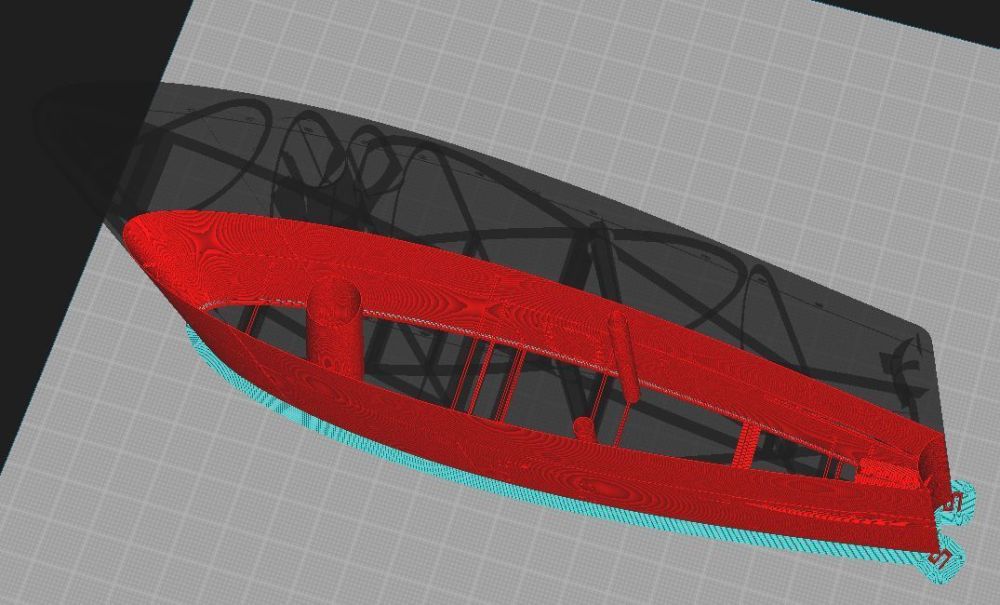

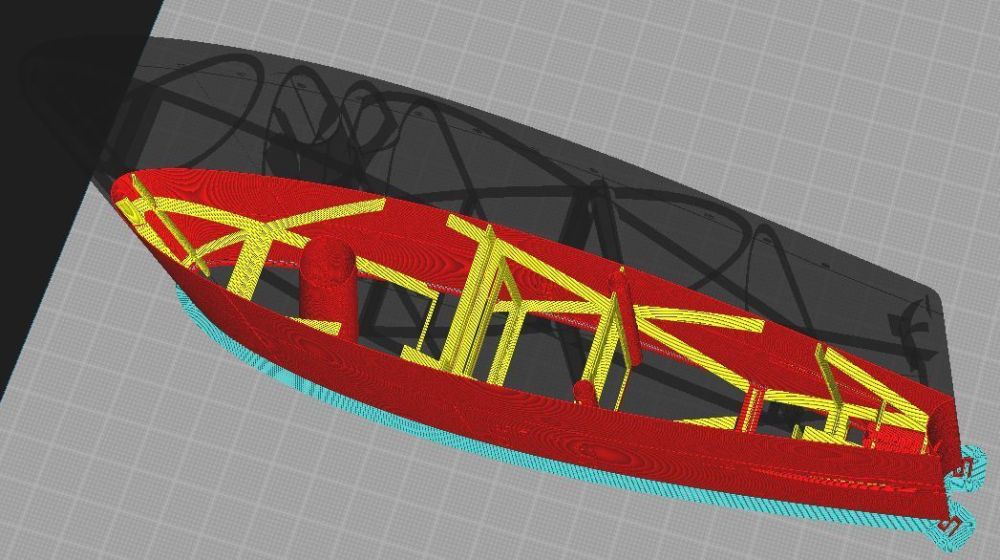

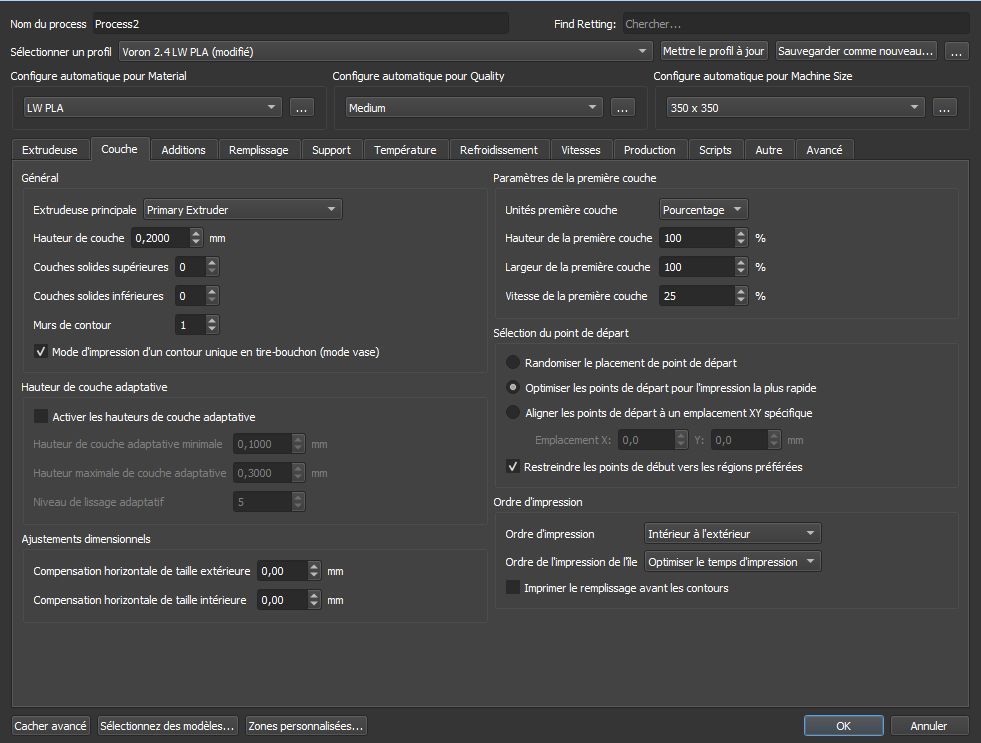

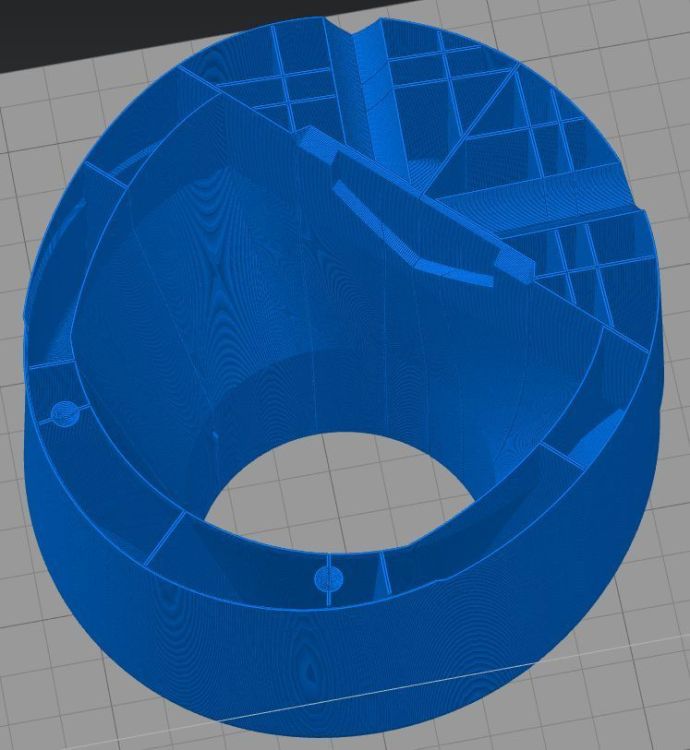

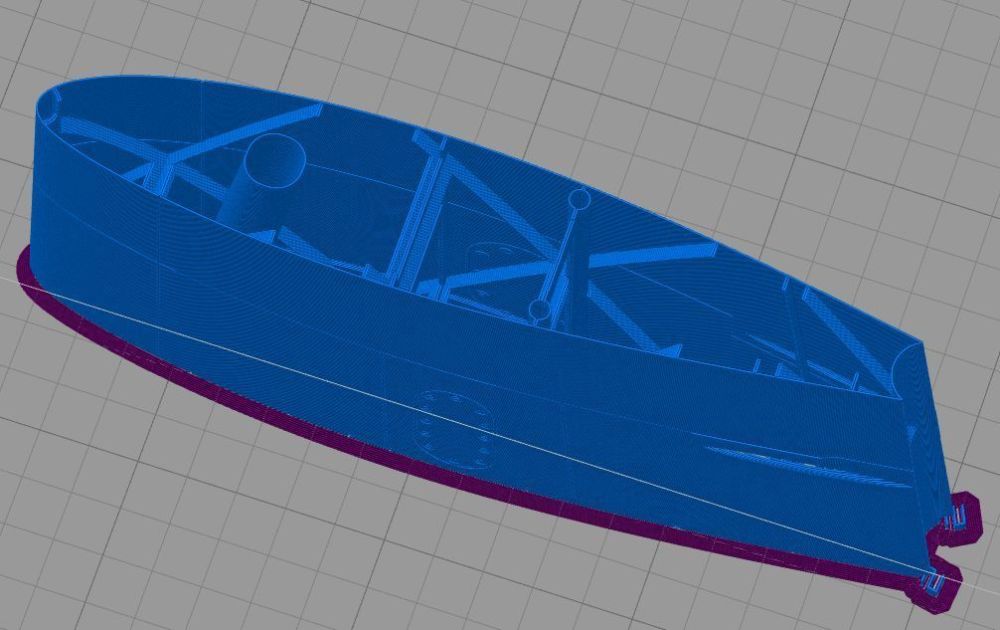

J'avais prévu ce sujet de longue date mais je fais beaucoup d'autres choses (je ne ferais pas l'injure aux travailleurs de jouer au retraité surbooké) et je ne voulais pas me lancer tant que je n'étais pas prêt. Un sujet sur la K1 apportant plus de questions que de réponses je me décide. Comment est conçue un avion en 3D en vue de l'impression ? Voici l'aile gauche du P51 de 1,74 m d'envergure de chez 3DLabs, cette vue fait partie du pdf disponible librement ICI. Pour être imprimable sur la plupart des imprimantes, il a fallu saucissonner l'aile. Cet avion est vendu avec deux formats de fichier. - Le .stl brut lisible par n'importe quel slicer. - Le format 3mf sous Cura 4.8 pour une Prusa MK3 qui comprend à la fois le .stl, le profil de l'imprimante et les paramètres d'impression. Les fichiers 3mf sont lisible avec PrusaSlicer 2.4 en reprenant tous les réglages grâce aux explications fournie mais ça ne marche pas. Vous pensez immédiatement que, propriétaire d'une MK3 ça va être une promenade de santé. Pas vraiment. Si vous utilisez Cura 4.8 tout va bien. Mais comme il a fallu du temps pour la conception, lorsque l'avion a été mis en vente en septembre 2022 on était à la version 5.3. Et là c'est le drame. On va utiliser la pièce W5L pour les explications. Voici ce qu'on obtient en chargeant le 3mf dans Cura 5.4 Pour bien comprendre j'ai laissé en plein écran. On voit en haut à gauche que le 3mf a créé une imprimante Mk3 custo et des paramètres d'impression wing_lw-pla en 0.25. Ne tenez pas compte des parties grisées hautes et basses des deux pièces gauche et droite, ce sont des zones qui créé des renforts avec des valeurs différentes des paramètres principaux. Au passage, le concepteur a laissé generic ABS comme matériau, manque de rigueur, mais c'est pas gênant. Pour rappel voici une structure classique d'avion grandeur : Voici la structure interne de la pièce en mode radiographie sous Cura 5.4. On voit le gros tube qui va servir à passer les câbles du feu de bout d'aile, les renforts de charnières d'aileron et les nervures en diagonale. On voit immédiatement les différences avec une aile conventionnelle grandeur. Mais le cahier des charges n'est pas le même. Echelle 1/6.5 Aile : 1.74 m Surface alaire 53.7 dm² Charge alaire 90 g/dm² Poids en vol 4.8 kg Pour tenir ce poids donc cette charge il faut faire léger. Vous remarquerez sur l'éclaté de l'aile plus haut que l'on panache le PLA et le LW-PLA. 90g/dm² pour 1.74 mètre d'envergure c'est déjà beaucoup. Il faut de l'entrainement car la vitesse d’atterrissage est assez élevée. Revenons à notre structure interne. Ces structures sont des éléments en contact avec la paroi mais n'en font pas partie. Seule leur proximité et les réglages de l'extrusion leur permettent de s'intégrer à la structure générale par fusion de contact. C'est là que ça se gâte. N'étant pour le slicer ni des support, ni du remplissage la plupart des logiciels ne savent pas gérer cela correctement. On lance le slicer sans toucher aux réglages du fichier 3mf, voilà le résultat. Ici on voit l'intégralité de la structure interne en noir et en rouge le résultat du tranchage que j'ai positionné à mi hauteur pour voir l'intérieur. C'est vide à part les deux petits tubes de renfort et le tube de passage du câble. Que s'est-il passé ? mystère. Il faut savoir que chaque logiciel va réagir différemment et amputera plus ou moins la pièce. Voila le résultat avec Simplify3D V5.1.2 On retrouve ici l'intégralité de la pièce avec sa structure interne complète. Je l'ai calé à la même hauteur que la vue sous Cura. Transposer les paramètres de Cura vers S3D est une vraie gageure. 605 fonctions dans Cura, 150 environ dans S3D. C'est très long sans compter les essais et le fait que l'on utilise du LW-PLA qui n'est pas facile à manier. Mais ça fera l'objet d'un autre article que je prépare. Sous Cura, après de longues heures de recherche pour que ce sujet ne soit pas vain, j'ai trouvé une solution qui sans être parfaite résoudra le problème. C'est exactement la même vue de la même pièce plus haut avec les même réglages. Sauf 1. Dans Haut/bas --> Couche supérieures : 1 ( par défaut le fichier 3mf le met à 0) Comment j'en suis arrivé là ? en essayant tout ce qui pouvait avoir un lointain rapport avec le problème. Je ne rentre pas dans les détails car avec Cura il y a des fonctions redondantes et parfois contradictoire. Ca nous emmènerais trop loin. Cette solution fonctionne bien mais dans certaines situations elle va obliger à enlever à la main la couche supérieure si elle gêne. Pour les autres slicer je ne peux rien faire pour vous. Il me faudrait trop de temps pour trouver une solution à tous les cas, si elle existe. Pour les mêmes raisons j'ai été obligé d'arrêter de me servir de Prusaslicer. je l'utilisais pour couper des stl en morceau, très pratique. Mais il est affecté du même défaut, il sort des pièces vides. On m'a demandé pourquoi j'avais acheté S3D à 200 euros alors qu'il y a des logiciels gratuit. Gratuit oui mais dès que l'on sort des figurines on s'aperçoit très vite des limites. Les algorithmes ne sont pas les mêmes, j'ai déjà montré ici les différences de résultat, c'est sans appel. S3D aussi a eu ce problème de structure fantôme en passant à la version 5.0, ça a été réglé en quelques jours. Je ne fais pas de pub pour S3D, le développeur n'a pas besoin de moi et j'ai payé mon logiciel au prix normal. C'est dit. Pour finir je voulais parler d'une alternative à la structure interne en impression par couche, le mode vase. Oui, moi aussi j'étais sceptique, mais ça marche. Voici la partie avant du fuselage d'un Sukhoï 29 de 1,10 m d'envergure. Nous sommes à mi-hauteur de la pièce sous S3D et on est bien en mode vase. Les connaisseurs apprécierons le travail du concepteur. En plus il le met en accès libre ICI. Je m'arrête, je suis trop long, ça va lasser. J'espère avoir commis le moins d'erreurs possible. Vous pouvez poser des questions auxquelles j'essaierai de répondre.1 point

-

Salut, total_layer_count A+ EDIT: grilled.1 point

-

Nouvelle mise à jour: cette fois-ci un survol du fichier «printer.cfg» Disponible en scrollant vers le haut ou directement en cliquant >>> là <<<1 point

-

1 point

-

Bonjour @Lili123, Pour moi change Media, veux-dire changer de carte SD, ce n'est pas le nom d'un répertoire. Si tu ne vois pas tes fichiers .gcode. 1 reformate ta carte en FAT32 4096 2 mets tes fichiers .gcode à la racine de ta carte 3 comme indiqué dans une réponse dans ton double post, change de carte pour une de qualité. max 16 Go formatée FAT32 4096.1 point

-

Pas sur mais généralement je note mes valeurs de pressure_advance, de rotation distance et les valeurs d'acceleration pour les remettre au cas ou ... mais les mises à jour klipper ne n'empêchent pas de relancer immédiatement. Enfin ça c'était avant que @Motard Geek fasse une vidéos sur la P1S ... qui arrive bientôt1 point

-

Bonjour, as tu essayé avec une autre carte ? Celle que tu utilises actuellement est peut-être défectueuse. Il faut utiliser des cartes de bonnes qualités (scandisk, etc) et pas de la chinoiserie. Aldo1 point

-

Pour la E3S1 (sous Klipper), avec Cura , dans le script de post-traitement du Gcode, j'ai deux entrées pour le «Create Thumnbail» (idem pour Prusaslicer): 32 x 32 300 x 300 Je ne peux te donner un fichier Gcode tranché via Cura car ceux que j'ai enregistrés sont au format .ufp (non lisibles via Notepad++, c'est du binaire).1 point

-

Salut et bienvenue sur le forum, A priori ton plateau est concave. Tu peux tenter de le "redresser" en calant des morceaux d'adhésif kapton, ou toute autre marque qui résiste à la chaleur, entre la plaque en verre et le plateau en aluminium. L'autre solution est de remplacer la plaque en verre par un miroir IKEA ou autre marque En plaçant une règle sur son chant et en glissant une cale (feuille,...) comme dans cette vidéo. Non puisque c'est mécanique1 point

-

Rudolph ? Source image https://www.easypeasyandfun.com/3d-construction-paper-reindeer/ Si tu n'est pas inspiré, je mettrais un bla bla laconique avec un "Pour plus de détails regarder https://ellis3dp.com/Print-Tuning-Guide/articles/determining_max_volumetric_flow_rate.html" Et, ne pas hésiter a proposer autre chose comme mots + def, a ajouter dans le glossaire !1 point

-

1 point

-

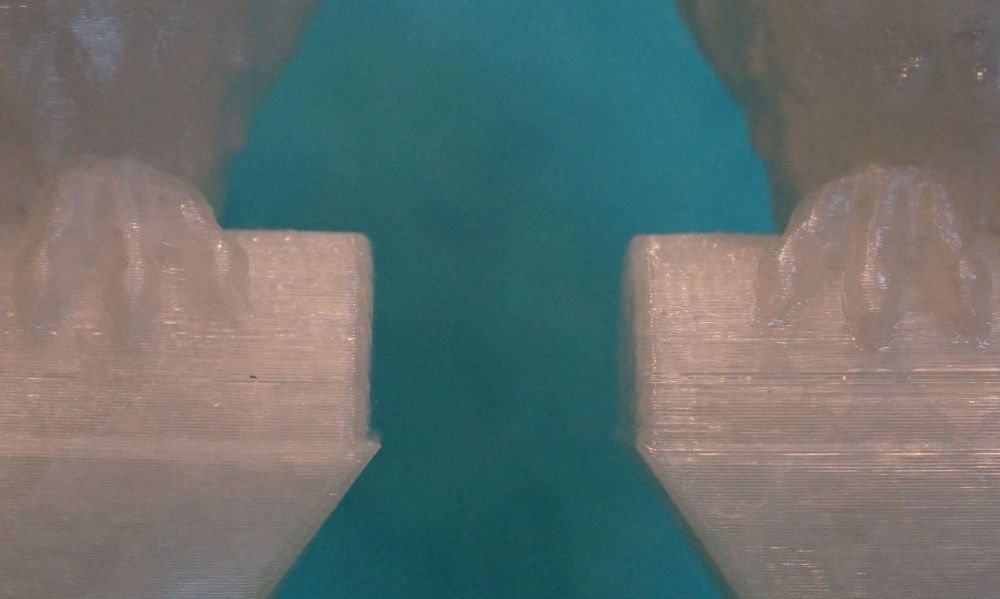

Bonjour à tous Je viens de tester une chose intéressante avec le filament Polycast Polymaker : le smoothing avec l'alcool isopropylique. Le principe est le même que pour le smoothing de l'ABS avec de l'acétone. Là aussi, la vapeur d'alcool isopropylique est plus dense que l'air. Ma "chambre" de smoothing avec réservoir de liquide en partie haute est adaptée. Donc le lissage à froid fonctionne, c'est assez long (plusieurs heures) mais c'est homogène. Après smoothing, il faut laisser sécher la pièce plusieurs heures (voire une journée) Pour des raisons de sécurité, il est préférable de faire le smoothing et le séchage dans une hotte en dépression ou au moins une pièce avec une extraction VMC, en dépression par rapport au reste du logement. Eviter l'extérieur car la poussière va se coller sur la pièce qui reste longtemps poisseuse avant d'être sèche. Voici quelques photos : La pièce dans la chambre de smoothing : Le résultat : à gauche une pièce normale, à droite une pièce après smoothing. Deux remarques : - pour le test de smoothing, j'ai utilisé une pièce ratée, il manque le sommet - le filament utilisé est translucide (Polycast Polymaker "natural"), donc il n'est pas évident de photographier les détails Des photos de près montrent mieux le résultat du smoothing (à gauche une pièce normale, à droite une pièce après smoothing) : A bientôt1 point

-

1 point

-

Bonjour à tous, Voici mes dernières créations...Toujours modélisées avec Blender. Ce sympathique poisson fait 15 cm de long et est composé de17 éléments... La tirelire Meuuuh, hauteur 13 cm, 15 éléments... Le tiki Big Boss, hauteur 18 cm, deux versions, imitation bois et pierre... la tirelire diabolique, hauteur 13 cm. Là, j'ai repris une pièce que j'ai réalisée il y a quelque temps et l'ai transformé en tirelire...1 point

-

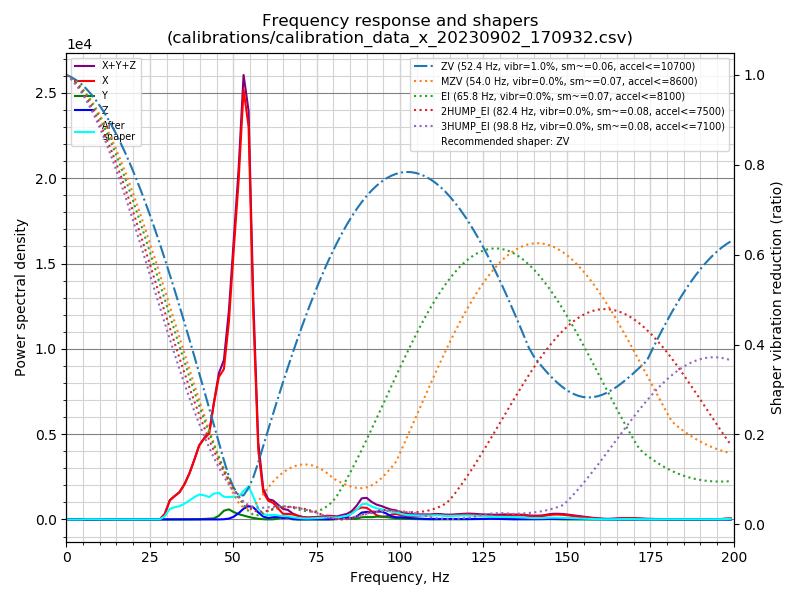

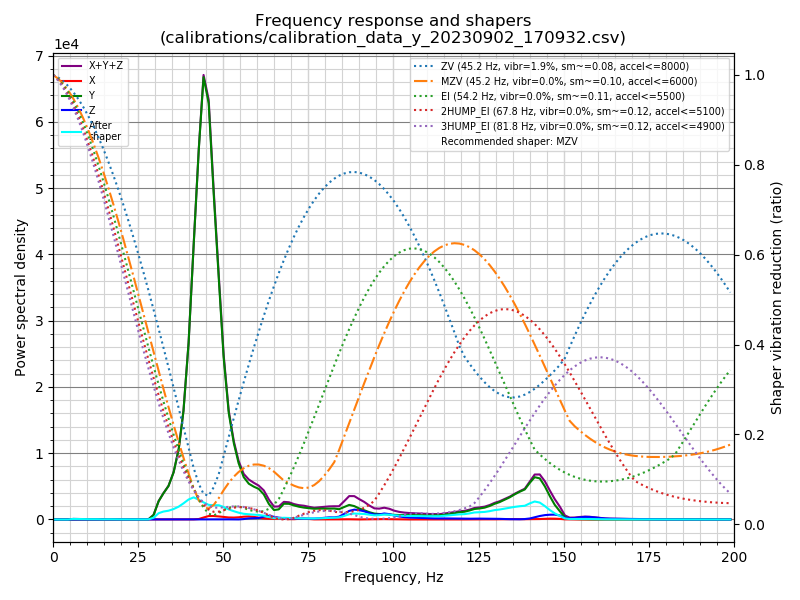

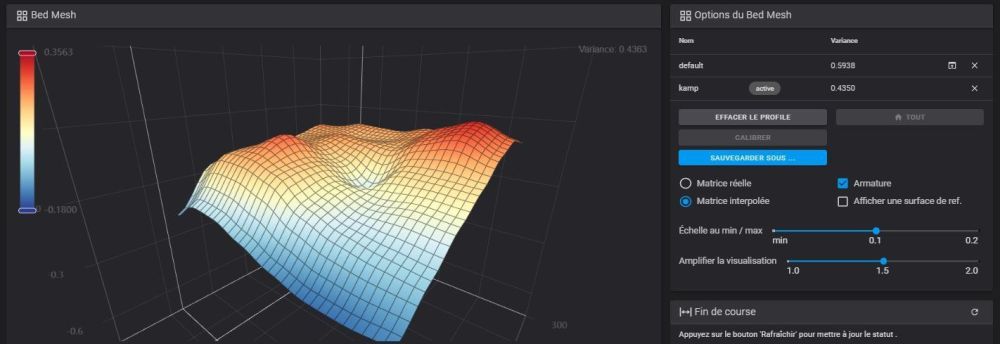

Le fichier de configuration : printer.cfg Qiditech fournit dans ce fichier à la fois: la configuration matérielle de tous les composants gérés par le firmware Klipper flashé sur les deux cartes contrôleurs un ensemble de macros Ayant plutôt l'habitude de séparer «serviettes et torchons» ma première modification a été de scinder et réorganiser ce gros fichiers en deux parties: printer.cfg (configuration matérielle uniquement) macros.cfg (les macros QIDI utilisées via une directive [include macros.cfg] au début du fichier ci-dessus Analyse de la configuration matérielle MCU La X-Max 3 gère trois (3) «mcu» (micro controler unit) : le principal est celui correspondant au microcontrôleur STM32F402 via une liaison série USB [mcu] # The hardware use USART1 PA10/PA9 connect to RK3328 serial: /dev/ttyS0 restart_method: command le second est celui de la carte fille situé sur la tête, microcontrôleur STM là encore en liaison série USB [mcu MKS_THR] serial:/dev/serial/by-id/usb-Klipper_rp2040_65054E953D866458-if00 le troisième correspond au contrôleur de la carte (le Rockship RK3328) à l'identique d'un Raspberry Pi [mcu rpi] serial: /tmp/klipper_host_mcu [printer] La section de configuration (printer) correspondant à la cinématique de l'imprimante, ses accélérations et vitesses maximales [printer] kinematics: corexy max_velocity: 600 max_accel: 20000 max_accel_to_decel: 10000 max_z_velocity: 20 max_z_accel: 500 square_corner_velocity: 8 Pilotes moteurs On trouve évidemment les déclarations de paramètres des moteurs pilotant les axes (stepper …). Les axes X et Y utilisent la mise à l'origine sans capteur permise grâce aux pilotes TMC 2209. Exemple pour le pilote de l'axe X : [stepper_x] … endstop_pin: tmc2209_stepper_x:virtual_endstop … [tmc2209 stepper_x] … driver_SGTHRS: 85 … L'utilisation de ce mode nécessite la modification du processus de mise à l'origine via la directive [homing_override] (réduction du courant envoyé aux pilotes le temps de cette mise à l'origine) : Gestion des mises en chauffe et surveillance des températures Lit chauffant [heater_bed] heater_pin: PC8 sensor_type: NTC 100K MGB18-104F39050L32 sensor_pin: PA0 max_power: 1.0 control: pid pid_kp: 71.039 pid_ki: 2.223 pid_kd: 567.421 min_temp: -50 max_temp: 125 et la vérification de ce capteur [verify_heater heater_bed] max_error: 200 check_gain_time: 60 hysteresis: 5 heating_gain: 1 Extrudeur [extruder] step_pin: MKS_THR:gpio5 dir_pin: MKS_THR:gpio4 enable_pin: !MKS_THR:gpio10 rotation_distance: 53.5 gear_ratio: 1628:170 microsteps: 16 full_steps_per_rotation: 200 nozzle_diameter: 0.400 filament_diameter: 1.75 min_temp: 0 max_temp: 360 min_extrude_temp: 170 smooth_time: 0.000001 heater_pin: MKS_THR:gpio0 sensor_type: MAX6675 sensor_pin: MKS_THR:gpio17 spi_software_sclk_pin: MKS_THR:gpio18 spi_software_mosi_pin: MKS_THR:gpio19 spi_software_miso_pin: MKS_THR:gpio16 max_power: 1.0 control: pid pid_Kp: 14.734 pid_Ki: 6.549 pid_Kd: 8.288 pressure_advance: 0.032 pressure_advance_smooth_time: 0.03 max_extrude_cross_section: 10 instantaneous_corner_velocity: 10.000 max_extrude_only_distance: 100.0 max_extrude_only_velocity: 5000 max_extrude_only_accel: 2000 step_pulse_duration: 0.000002 et la vérification de ce capteur [verify_heater extruder] max_error: 120 check_gain_time: 20 hysteresis: 5 heating_gain: 1 Chambre (enceinte / caisson) [heater_generic chamber] heater_pin: PB10 max_power: 1.0 sensor_type: NTC 100K MGB18-104F39050L32 sensor_pin: PA1 control: watermark max_delta: 1.0 min_temp: -100 max_temp: 70 déclenchement du ventilateur associé à ce capteur [temperature_fan chamber] pin: PC9 max_power: 1 hardware_pwm: false off_below:.1 sensor_type: NTC 100K MGB18-104F39050L32 sensor_pin: PA1 control: pid pid_kp: 60 pid_ki: 1 pid_kd: 900 pid_deriv_time: 120 min_temp: 0 max_temp: 90 target_temp: 50.0 max_speed: 1 min_speed: 0.0 gcode_id: chamber et la vérification de ce capteur [verify_heater chamber] max_error: 300 check_gain_time: 480 hysteresis: 5 heating_gain: 1 Ventilateur de refroidissement du radiateur de la tête [heater_fan hotend_fan] pin: MKS_THR:gpio1 max_power: 1.0 kick_start_time: 0.5 heater: extruder heater_temp: 50.0 fan_speed: 1.0 off_below: 0 surveillance des températures hôte et MCU [temperature_sensor RPI] sensor_type: rpi_temperature sensor_type: temperature_host min_temp: 10 max_temp: 85 [temperature_sensor mcu_temp] sensor_type: temperature_mcu Ventilateurs Les ventilateurs sont gérés via des directives [output_pin] et seront donc actionnés via des macros Gcode en utilisant la commande «SET_PIN PIN=broche_a_actionner VALUE=valeur» Refroidissement du filament (buse) => fan0 [output_pin fan0] pin: MKS_THR:gpio2 pwm: True cycle_time: 0.0100 hardware_pwm: false value: 0 scale: 255 shutdown_value: 0.0 Refroidissement du filament (auxilaire) soufflant sur le plateau => fan2 [output_pin fan2] pin: PA8 pwm: True cycle_time: 0.0100 hardware_pwm: false value: 0.00 scale: 255 shutdown_value: 0.0 Extraction air interne à travers filtre à charbon actif => fan3 [output_pin fan3] pin: PC9 pwm: True cycle_time: 0.0100 hardware_pwm: false value: 0.0 scale: 255 shutdown_value: 0.0 Détecteur de fin de filament Activé par défaut, permet de mettre en pause l'impression quand il n'y a plus de filament, voir ce lien [filament_switch_sensor fila] pause_on_runout: True runout_gcode: PAUSE SET_FILAMENT_SENSOR SENSOR=fila ENABLE=1 event_delay: 3.0 pause_delay: 0.5 switch_pin: !PC1 Un message s'affiche sur l'écran, l'écran suivant après remplacement du filament permet de purger le nouveau puis de reprendre l'impression (testé à deux reprises, en tout cas chez moi, il fonctionne parfaitement). Le processus de retrait de l'ancien filament s'effectue en trois étapes via l'appel à une macro Gcode M603: extrusion lente d'une petite quantité de filament pause retrait «rapide» de la quantité nécessaire à sortir le filament des roues dentées d'entrainement [gcode_macro M603] description: filament unload gcode: G92 E0 G0 E15 F400 G4 P1000 G92 E0 G1 E-80 F800 A noter que l'extrudeur ne possède pas de levier permettant la libération / l'insertion du filament, Il faut procéder via des manipulations sur l'écran. Le mieux est d'extraire le PTFE guidant le filament vers la tête au niveau de celle-ci (pas très pratique ni facile quand on a des gros doigts ou qu'on imprime avec le caisson totalement fermé). La chaine Youtube Qiditech propose cette vidéo pour le processus de changement de filament Nivelage du lit d'impression Le capteur Bltouch est à la fois: le dispositif permettant de détecter la mise à l'origine de l'axe Z (remplace l'interrupteur de fin de course) une sonde permettant de réaliser la topographie (maillage / mesh) via le palpage du plateau suivant une matrice de points 9x9 (8x8 avec le firmware originel) [bed_mesh] speed: 150 horizontal_move_z: 10 mesh_min: 30,15 mesh_max: 310,310 probe_count: 9,9 algorithm: bicubic bicubic_tension: 0.2 mesh_pps: 4, 4 [bltouch] sensor_pin: ^MKS_THR:gpio21 control_pin: MKS_THR:gpio11 stow_on_each_sample: False x_offset: 28 y_offset: 4.4 z_offset: 0.0 speed: 10 #5 samples: 2 samples_result: average sample_retract_dist: 3.0 samples_tolerance: 0.08 samples_tolerance_retries: 3 Une fois le réglage du Zoffset puis de la topographie du plateau faits via l'écran tactile, le maillage palpé est enregistré dans le fichier printer.cfg tout à la fin : #*# <---------------------- SAVE_CONFIG ----------------------> #*# DO NOT EDIT THIS BLOCK OR BELOW. The contents are auto-generated. #*# … #*# #*# [bed_mesh default] #*# version = 1 #*# points = #*# -0.426250, -0.312500, -0.252500, -0.201250, -0.303750, -0.256250, -0.220000, -0.217500, -0.323750 #*# -0.207500, -0.126250, -0.111250, -0.066250, -0.113750, -0.090000, -0.100000, -0.107500, -0.147500 #*# 0.000000, 0.008750, 0.057500, 0.058750, 0.036250, 0.041250, 0.030000, -0.001250, -0.020000 #*# 0.071250, 0.086250, 0.126250, 0.153750, 0.127500, 0.122500, 0.108750, 0.072500, 0.038750 #*# 0.022500, 0.127500, 0.192500, 0.198750, 0.086250, 0.162500, 0.150000, 0.138750, 0.020000 #*# 0.173750, 0.190000, 0.190000, 0.213750, 0.213750, 0.183750, 0.206250, 0.143750, 0.125000 #*# 0.165000, 0.200000, 0.210000, 0.256250, 0.210000, 0.175000, 0.178750, 0.123750, 0.145000 #*# 0.150000, 0.175000, 0.226250, 0.216250, 0.180000, 0.192500, 0.172500, 0.160000, 0.100000 #*# 0.025000, 0.136250, 0.187500, 0.198750, 0.091250, 0.187500, 0.170000, 0.180000, 0.026250 #*# tension = 0.2 #*# min_x = 30.0 #*# algo = bicubic #*# y_count = 9 #*# mesh_y_pps = 4 #*# min_y = 15.0 #*# x_count = 9 #*# max_y = 309.96 #*# mesh_x_pps = 4 #*# max_x = 310.0 Dans l'interface Web Fluidd, on peut visualiser ce maillage : Malgré la représentation ci-dessus, une fois le Zoffset correctement réglé, je n'ai rencontré aucun problème avec les pièces imprimées (pas de gauchissement, pas de décollement, …). A noter que Qiditech gère le «z_offset» via l'écran d’étalonnage puis sauvegarde la valeur trouvée non pas à la fin du fichier «printer.cfg» mais stocke cette valeur dans le fichier de configuration de l'écran (config.mksini). Inconvénient de cette méthode: on ne peut plus utiliser les outils habituels de Klipper (probe_calibrate, …) et surtout il faut laisser le z_offset à 0 dans la section [bltouch]. Compensation de résonance La puce ADXL345 est située sur la carte fille au niveau de la tête. Avec une imprimante CoreXY, comme la X-Max 3, la calibration se trouve facilitée. Avec mes autres imprimantes non CoreXY (des «bed slinger», le plateau se déplace sur l'axe Y), il faut ou deux ADXL345 (un par axe) ou déplacer le matériel de la tête au plateau. [adxl345] cs_pin: MKS_THR:gpio13 spi_software_sclk_pin: MKS_THR:gpio14 spi_software_mosi_pin: MKS_THR:gpio15 spi_software_miso_pin: MKS_THR:gpio12 axes_map: -x, z, -y [resonance_tester] accel_chip: adxl345 probe_points: 160, 160, 10 Une fois le processus de tests des fréquences de vibrations réalisé, le résultat (type de compensation et fréquence pour chaque axe ) est enregistré à la fin du printer.cfg dans la section réservée : #*# <---------------------- SAVE_CONFIG ----------------------> #*# DO NOT EDIT THIS BLOCK OR BELOW. The contents are auto-generated. #*# #*# [input_shaper] #*# shaper_type_x = ei #*# shaper_freq_x = 53.8 #*# shaper_type_y = zv #*# shaper_freq_y = 45.2 J'ai ajouté l'extension «G-Code Shell Command» (un script Python) de KIAUH (Kiauh est installé dans le répertoire de l'utilisateur «mks»), puis créé les scripts shell et les macros Gcode nécessaires pour produire les graphiques : # Process csv files issued from "input_shaping" to obtain png files # [gcode_macro PROCESS_SHAPER_DATA] description: process csv file to png gcode: RUN_SHELL_COMMAND CMD=adxl_x RUN_SHELL_COMMAND CMD=adxl_y [gcode_shell_command adxl_x] command: sh /home/mks/klipper_config/shell_commands/adxl_x.sh timeout: 300. verbose: True [gcode_shell_command adxl_y] command: sh /home/mks/klipper_config/shell_commands/adxl_y.sh timeout: 300. verbose: True # Pour faire une sauvegarde "régulière" via Github # https://github.com/th33xitus/kiauh/wiki/How-to-autocommit-config-changes-to-github%3F # [gcode_shell_command backup_cfg] command: sh /home/mks/klipper_config/shell_commands/autocommit.sh timeout: 30. verbose: True [gcode_macro BACKUP_CFG] gcode: RUN_SHELL_COMMAND CMD=backup_cfg Ce fichier shell_command.cfg est inclus au début du fichier printer.cfg via une directive [include shell_command.cfg]. Un répertoire nommé «shell_commands» est créé dans ~/klipper_config dans lequel je stocke les scripts shell. Exemple pour l'axe X (remplacer x par y pour obtenir le script de l'axe Y) : #!/bin/sh # # Create PNG from csv file issued after INPUT_SHAPING, X axis # # Paths # Qiditech use the old configuration ~/klipper_config # DATE=$(date +"%Y%m%d") SCRIPTS="/home/mks/klipper/scripts/calibrate_shaper.py" CSV_FILE="/tmp/calibration_data_x_*.csv" PNG_FILE="/home/mks/klipper_config/shaper_calibrate_x_$DATE.png" $SCRIPTS $CSV_FILE -o $PNG_FILE L'appel de la macro «PROCESS_SHAPER_DATA» dans la console Fluidd permet d'obtenir les graphiques suivants. Étant enregistrés dans ~/klipper_config, ils sont facilement téléchargeables sur un matériel informatique (clic droit sur le fichier, téléchargé) Reste de la configuration Emplacement du stockage de la carte SD virtuelle : [virtual_sdcard] path: ~/gcode_files Quelques paramètres utiles ( exclusion d'objet, gestion des courbes, délai d'inactivité ) : [exclude_object] [gcode_arcs] resolution: 0.1 # 1.0 [idle_timeout] timeout: 5400 # en secondes Voilà pour l'essentiel du fichier «printer.cfg» Les macros Pour les macros fournies par Qiditech, je ne détaille pas plus que cela et livre seulement le contenu Les seules modifications que j'ai apportées sont principalement cosmétiques (remplacement des «=» par «:», suppression / ajout d'espaces pour les indentations, suppression de lignes vides, …). Remarques à propos de ces macros: Fulidd et Mainsail utilisent désormais tous deux un fichier de configuration (client.cfg) qui propose : des macros PAUSE, RESUME, CANCEL_PRINT plus abouties et facilement configurables via l'ajout au début du fichier printer.cfg d'une macro Gcode _CLIENT_VARIABLE, quelques directives Klipper ( virtual_sdcard, pause_resume, display_status, respond ) Il n'y a pas les macros START_PRINT / END_PRINT habituelles, permettant d'être intégrées dans les sections dévolues au Gcode de début / fin des trancheurs. Cependant Qiditech utilise le système KAMP (Klipper Adaptive Meshing & Purging) pour réduire le temps de palpage en fonction de la taille du fichier imprimé Pas de macro M600 (facile à ajouter) La macro M106 gère les trois ventilateurs (refroidissement filament, refroidissement auxiliaire, extraction air) Plusieurs macros xx29 (1029, 4029, 8029) probablement utilisées en association avec l'écran le M141 gère le chauffage de la chambre … C'est tout pour ajourd'hui. Le test final approche (ou pas).1 point