Classement

Contenu populaire

Contenu avec la plus haute réputation dans 28/10/2023 Dans tous les contenus

-

5 points

-

3 points

-

Je plussois aux propos de @pommeverte (c est mon jour de bonté): parfois faut suivre son instinct et limiter la reflexion ( quoique le jour ou j ai dit "oui" j aurais peut -etre du reflechir !) Mais pour une Bambu , t en prend pas pour 20 ans ... A chacun de trouver chaussure à son pied, le matos qui lui convient en fonction de son utilisation, son budget, ses besoins...mais le forum est hyper bien fait, vivant et ergonomique ( si,si) et les conseils et experiences de tous permettent vraiment de choisir objectivement. Et pour info à @pommeverte et @PPAC qui soutiennent la newbie que je suis, mon projet est quasi fini...je balance les photos prochainement....2 points

-

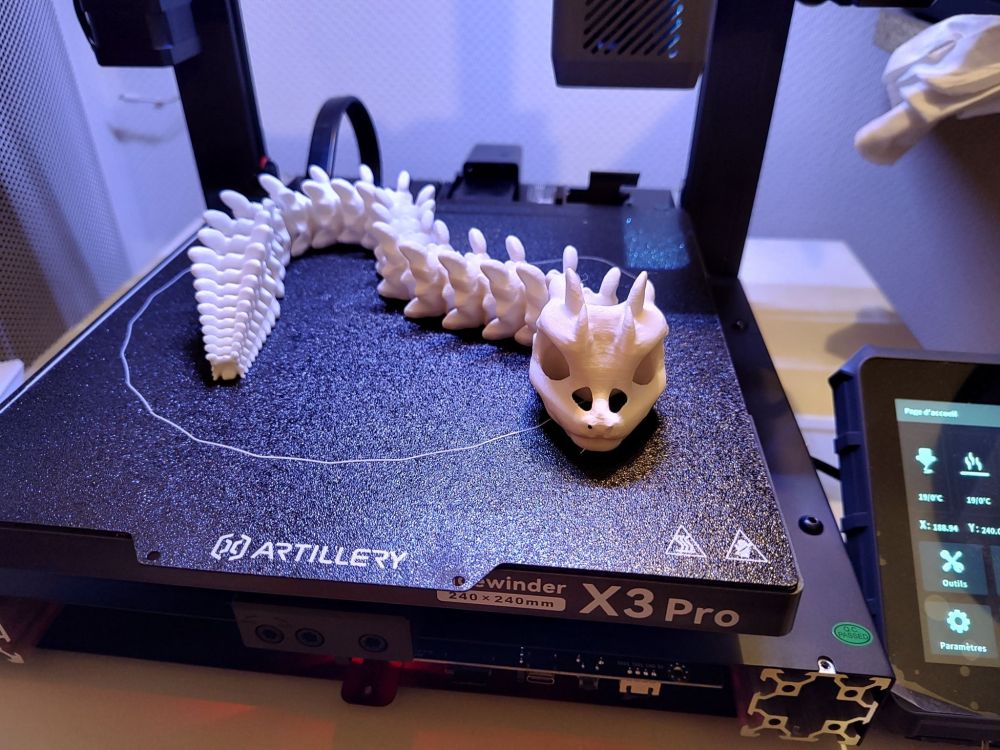

Des réussites La première des réussites est que le cube tournant s'est imprimé. J'ai utilisé le stl offrant une tolérance plus importante, déniché par @PPAC. Ce coup ci, je l'ai imprimé à sa taille d'origine, en 0.2 mm avec une vitesse ISO de 25mm.s-1. Vu du dessus La vue du dessous Les plus gros défauts, dus au surplomb. J'ai imprimé quelques tours, à différentes vitesses et différentes hauteurs de couche, avec 2 filaments différents, sans avoir adapté le profil aux filaments. Premier filament, Creality rainbow. La tour de droite a été imprimée avec du filament rouge de chez Ariane Plast. Cette tour n'est autre que le test de torture de la ELEGOO MARS, disponible ici. Chaque tour est imprimée avec une hauteur de 6 cm. Impression en 300 MM.s-1, 0.1 mm : env. 2H d'impression. Impression en 300 MM.s-1, 0.2 mm : env. 1H d'impression. Impression en 25 MM.s-1, 0.1 mm : env. 4H20 d'impression. Impression en 25 MM.s-1, 0.2 mm : env. 2H d'impression. J'ai également imprimé cette tour avec une MARS 2. La meilleure impression FDM est celle en 0.2 à 300mm.s-1. C'est elle qui offre le moins de défaut. Voici l'autre coté. J'ai relancé le Gcode en 0.2 / 30 avec le filament rouge, malheureusement imprimé trop chaud. Les autres belles réussites seront visibles dans l'article.2 points

-

Elegoo et Quechua en pourparler pour créer un case facilement montable en 2 secondes??1 point

-

C'est vrai, l'arduino n'est pas vraiment utile, et reste la solution de la facilitée, je l'ai donc enlevée: Personnellement j'ai passé mon bac général option Sciences de l'Ingénieur en 2022 et effectivement, en élec on a fait très peu (si ce n'est pas) d'applications concrètes, uniquement de la théorie. J'ai fait 2 semestres en BUT-Génie Mécanique et Productique (actuellement je suis en BTS-Concepteur de Produit Industriels) et tu as raison, on prend beaucoup plus le temps de comprendre en études sup et de mettre en application lors des TP ce qu'on apprends pendant les cours, contrairement au lycée où l'on ne gratte qu'à la surface des matières, ce qui est bien dommage... Merci beaucoup d'avoir pris le temps d'écrire ces deux messages, c'est vraiment sympa ! Je ne m'attendais pas à une réponse aussi complète Je me suis pas mal renseigné ces jours-cis sur l'électronique, et mon père m'a trouvé d'anciens livres notamment "Electronique Pratique" de Fouchet et Perez-Mas, qu'il considère comme "sa bible". Merci pour les liens, je vais étudier ça ces jours-cis1 point

-

Sur la dernière version du Sonic Pad, la Ender 3 V3 SE n'est pas configurée ni la KE, pour le prochain Upgrade ?1 point

-

Non Par contre ça permet d'obtenir la même qualité d'impression (une fois bien réglé) en accroissant les vitesses d'impression. Dernière chose, je ne crois pas qu'il y ait pour le moment de fichier de configuration pour les E3v3 SE1 point

-

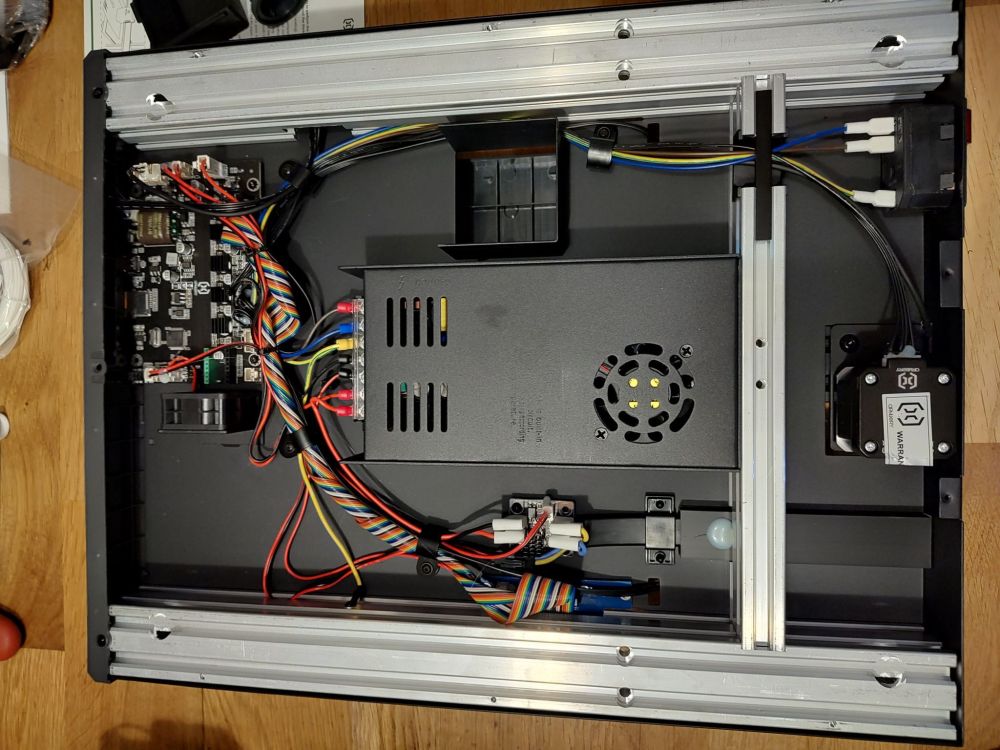

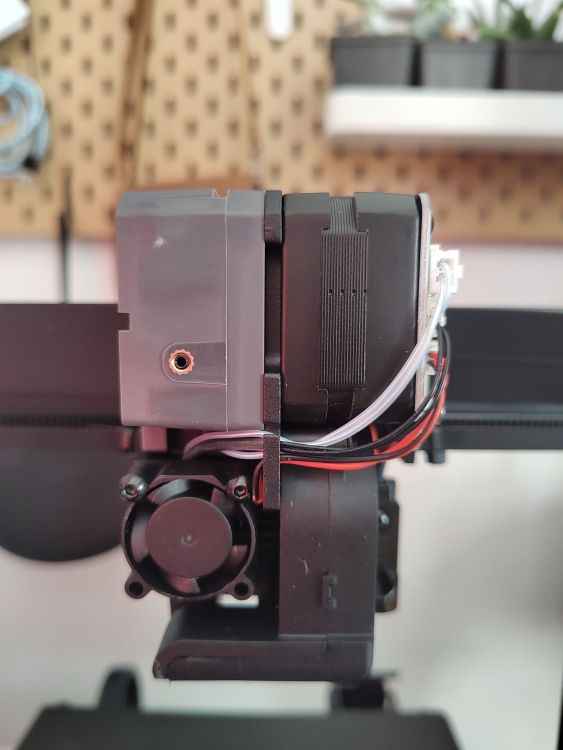

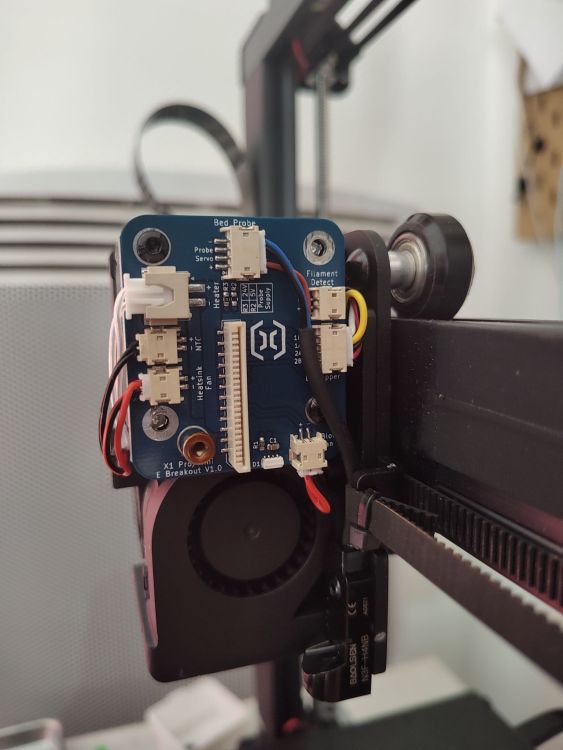

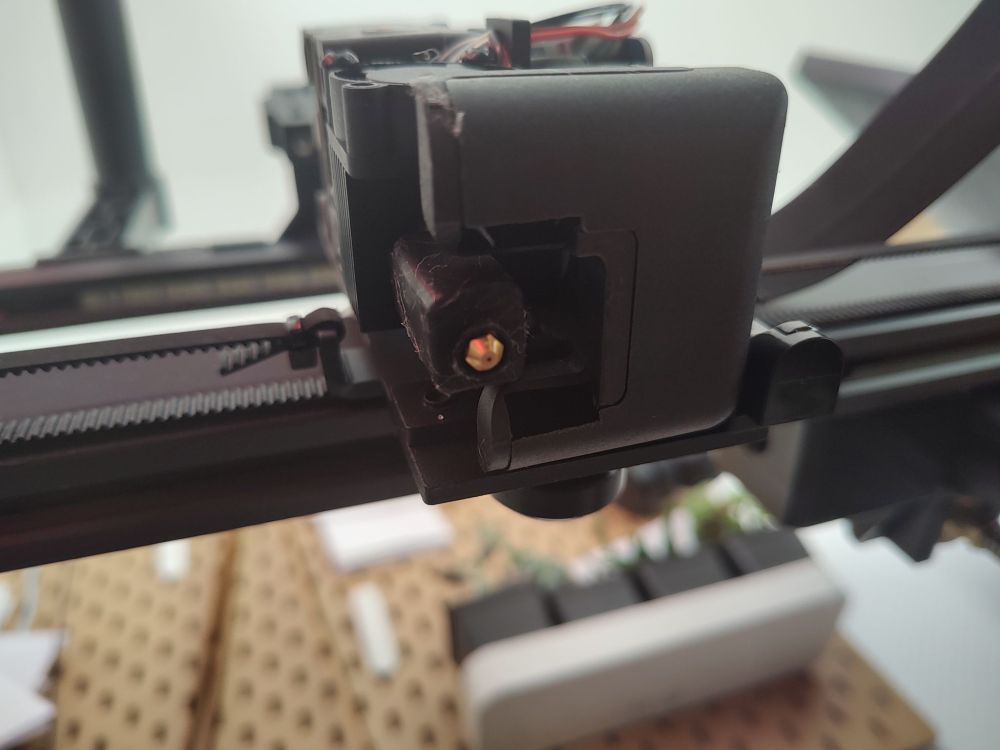

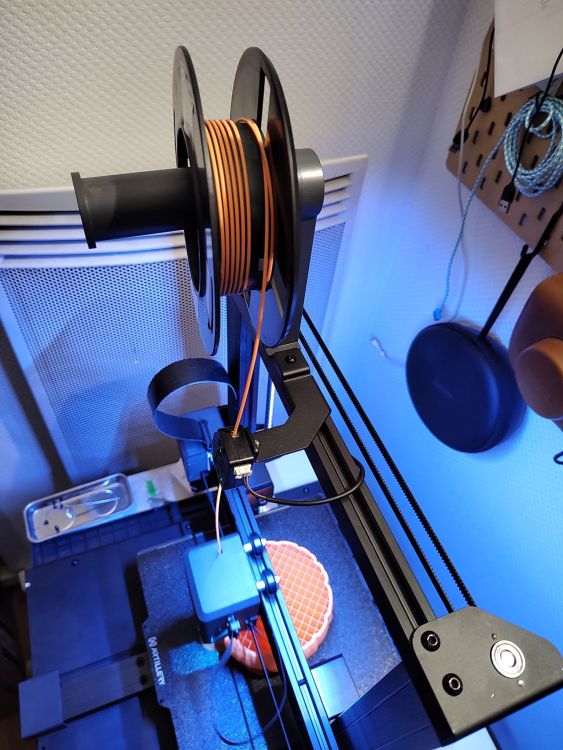

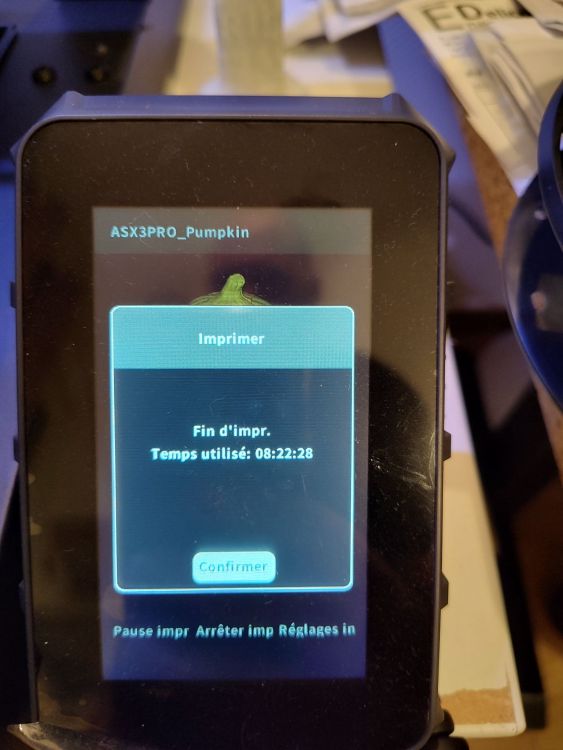

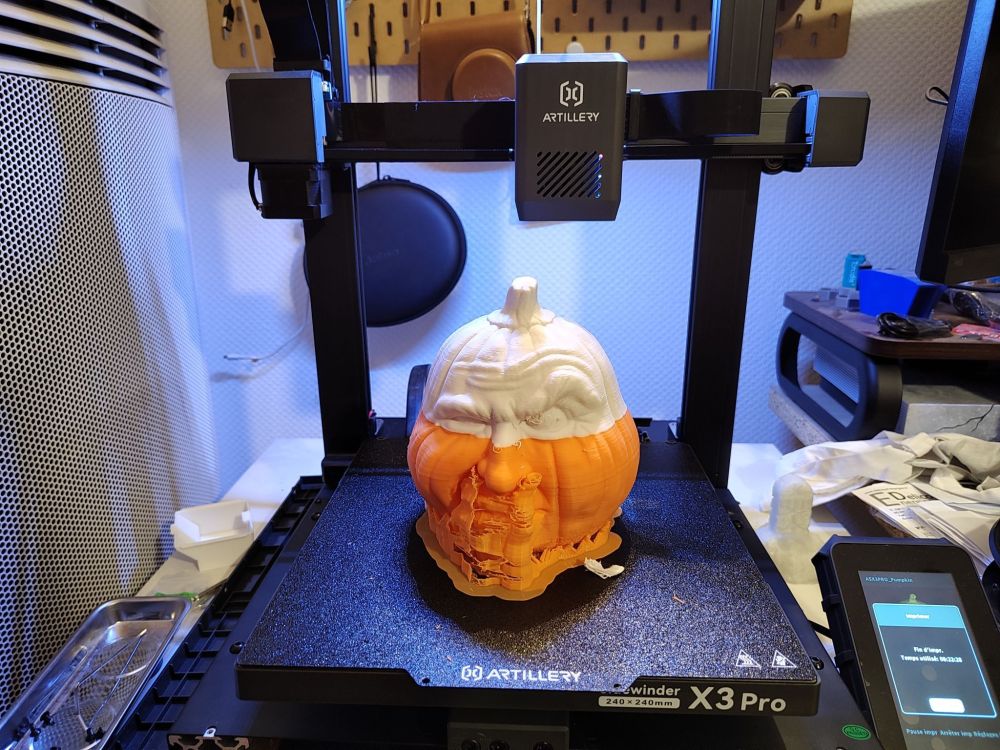

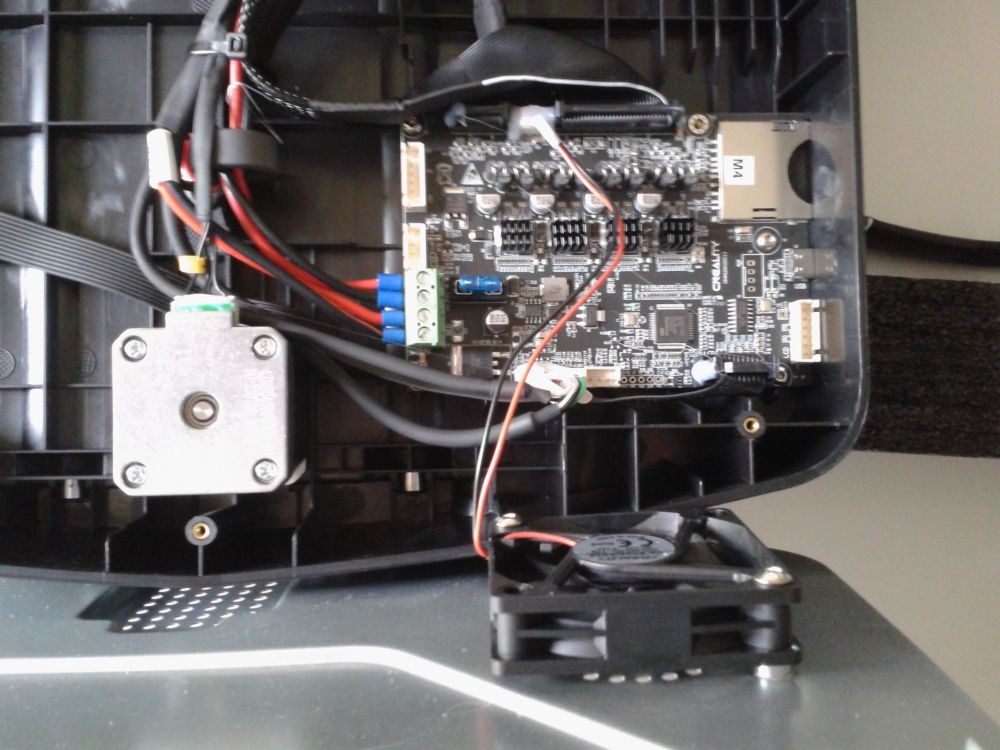

Bonjour, effectivement deux moteurs, mais une courroie de synchronisation sur le dessus. J'ai bien l'impression et actuellement, j'ai retiré la façade de l'avant, lorsque j'appuie sur le châssis en acier, il plit un peu. Bonjour, voici les photos, juste pour toi, car au vu de la fragilité des nappes sur les anciens modèle, j'ai eu un peu peur de pas pouvoir finir mes tests Voici la suite de mes tests, attentions la bobine d'orange et très ancienne et avez un nœud, j'ai aussi voulu faire al citrouille en mode spirale (vase) mais trop de porte-à-faux La reprise d'impression a fonctionné, mais pour cela je nettoie la buse avant de relancer pour éviter que le filament tape et face un décalage. Halloween arrivant à grands pas, je prépare quelques décos pour les enfants. Imprimé en 300MMs1 point

-

Salutation ! Éventuellement si tu n'imprime plus là où il y a le défaut ... Pour des plateau PEI Sinon, avec le revêtement "PC" je n'ai pas trouvé mieux que de modifier le Z-Offset pour moins écraser la couche initiale, et de cumuler avec une lame émoussé. --- Personnellement avec l'hiver mettre des dissipateurs thermique sur les moteurs cela me semble inutile. (mais pour les chauds moment de l'été pourquoi pas. ) Et oui pour accéder au moteur Y il faut ouvrir ... Mais j'ai pas regardé pour y placer un dissipateur ... cela me semble juste niveau place, et niveau circulation de l'air c'est a bien étudier...1 point

-

Si ça peut te faciliter le travail, Creality possède un dépôt Github où il recense les fichiers de configurations de ses modèles d'imprimantes utilisés avec le SonicPad. En analysant celui prévu pour une E3V2, carte 4.2.7 et CRTouch + celui d'une E3S1 pour l'extrudeur au moins pour les paramètres matériels (laisse tomber les macros gcode incluses dans leurs configurations). Creality utilise également un ADXL345 pour réaliser les tests de compensation de résonances, tu devrais trouver dans les deux fichiers ci-dessus quelques éléments (le BTT PAD7 possède une documentation qui donne les sections à ajouter dans le printer.cfg ainsi que la configuration matérielle à vérifier au niveau de l'OS, page 20). Attention à la section [mcu RPI] qui nécessite pour être fonctionnelle de procéder à un autre flashage expliqué dans cette documentation.1 point

-

Il est possible que le paramètre "nombre de lignes de la paroi" soit à zéro.1 point

-

Hello, Sujet updaté. C'est le dernier message d'entête dédié à cette découverte.1 point

-

Salut, Ne t'inquiète pas, c'est quasi transparent pour l'opérateur. Tu crois vraiment que @elispit s'est posée la question avant d'acheter sa X1C ? (oui, j'avoue, c'est un petit tacle gratuit parce que t'arrêtes pas de m'embêter ! ) Elle a commencé direct avec ce type d'imprimante et dès le début, elle nous a bluffé par ses impressions ... PS: n'hésite pas à ajouter le nom de ton imprimante dans ton profil, c'est pratique pour te répondre. (voir ce message pour plus d'explications)1 point

-

Toutes les imprimantes, une fois correctement réglées, offrent exactement le même résultat, impossible de les différencier en "aveugle". Le fini des pièces est dépendant de l'opérateur, du slicer et du filament.1 point

-

"ils s’y habitueront une fois qu’ils se seront familiarisés avec elle" Sérieux ? Comment une boîte peut elle oser dire une chose pareille ? Traduction : On a fait de la merde, mais une fois que vous aurez compris quand ça plante et comment éviter les plantages, vous devriez pouvoir utiliser notre bouse. J'aime beaucoup ma 6+ et je la trouve vraiment agréable à utiliser. C'est ma première sovol et j'avais été vraiment agréablement surpris, notamment du rapport qualité prix que j'avais trouvé franchement compétitif. Mais ce genre de messages me déçoit beaucoup de leur part. C'est anti commercial au possible et une grande preuve de mépris envers leurs clients. A fortiori, des clients qui ont déjà acheté une imprimante et remettent la main à la poche pour l'améliorer ... Pas la dégrader !!!1 point

-

Et bien voila, le meuble est presque fini, il reste le tiroir à faire, mais les glissières télescopiques sont déjà installées. Je commence à avoir quelques difficultés à trouver de la place (surtout pour une bestiole de ce gabarit). Je n'ai malheureusement pas encore reçu la rehausse du P2, donc il est assez bas sur le meuble (elle est partie d'Allemagne et arrive la semaine prochaine). A cause des plateaux rabattables, ce sont les extrémités qui servent de rangement. Il y a deux plateaux rabattables pour pouvoir monter le système motorisé pour les grandes planches (qui lui est déjà arrivé) mais il faut la rehausse pour l'installer. Comme un couillon, j'ai oublié d'acheter de l'eau déminéralisée donc remplissage du circuit et essais demain.1 point

-

J'ai cherché, et en effet, il semble impossible de trouver les "kits" qu'on trouvait dans les années 80 et 90... On ne trouve : - soit que des kits vraiment trop basiques - soit des kits avec Arduino ou similaire J'ai l'impression qu'on forme directement les jeunes vers le numérique en passant pas beaucoup de temps sur l'analogique... Il doit toujours y avoir les cours de physique sur la loi d'Ohms et la loi des nœuds, mais c'est souvent trop "théorique" et pas assez axé sur les applications concrètes. J'ai abordé les microcontrôleurs tardivement dans ma scolarité en école d'ingénieur, on avait bien bossé sur l'analogique et numérique discrète avant et au lycée. Quand j'ai passé mon BAC S option TI (qui correspond à l'ancien BAC E) en examen on devait étudier une carte de commande industrielle 100% analogique, qui à partir de capteurs devait alimenter des actionneurs. Pour la mécanique : pas de chance j'étais arrivé au lycée au moment où les programmes avaient changés, on n'avais pas le droit d'utiliser les machines, au lycée il y avait plein de tours et de fraiseuses mais on faisait que passer devant mais heureusement en école d'ingénieur, en prépa intégré, on avait des vieux profs qui nous ont appris à utiliser les fraiseuses et tour à métaux conventionnels, tous les outils manuels et même à souder à l'acétylène. Et on a refait du dessin industriel sur papier avant de passer à la CAO. C'est seulement ensuite qu'on est passé sur de l'usinage à commande numérique. La solution @Guillaume3D - acheter un vieux bookin comme celui que j'ai donné https://www.amazon.fr/Apprendre-lélectronique-fer-souder-main/dp/2100043749/ - acheter un lot de composants avec une plaquette d'expérimentation genre ça : https://www.amazon.fr/BOJACK-électroniques-dalimentation-raccordement-potentiomètre/dp/B09DCB5D9N/ - acheter aussi du véroboard https://www.amazon.fr/panneaux-circuit-imprimé-uncut-Platine/dp/B07KR7HZ2W/ Le "véroboard" est super pratique, c'est à mi chemin entre le circuit imprimé et la plaquette d'expérimentation. Cela permet de faire de "vrais circuits" rapidement sans devoir concevoir un circuit imprimé. Les pistes se coupent avec un forêt à la main. Pour relier deux pistes on utilise du fil de câblage (straps). Bien sûr ce n'est pas compatible avec les CMS, mais avec les composants traversants à l'ancienne qui permettent de faire beaucoup de choses. Des circuits intégrés ou un Arduino peuvent être soudé sur du véroboard (je recommande néanmoins de plutôt souder un support "tulipe" et de fixer le circuit intégré ou l'arduino dessus) En livre il y a aussi celui-là qui serait adapté https://www.amazon.fr/Lélectronique-pour-débutants-sèchent-soudent/dp/2866611861/ axé pratique, avec la théorique requise sans que ce soit gonflant ou prise de tête1 point

-

Mais ça aussi c'est faisable sans Arduino Etant donné ton rang sur le forum, tu as un bon niveau en mécanique et tu sais déjà câbler et assembler des cartes électroniques. Il ne te reste pas grand chose à apprendre en fait. L'électronique n'est pas si difficile que ça. Surtout pour ce genre de petit câblage, ça n'a rien à voir avec la conception d'un ampli audio ou d'une radio. Prends un kit d'expérimentation pour apprendre l'électronique à des adolescents, mais un kit "à l'ancienne" (c'est à dire sans Arduino ni composant numérique, mais avec des transistors, un ampli OP, un NE555, des relais, des résistances, des condensateurs, des diodes, ect...) Pareil, un bookin initiation mais à l'ancienne genre ça https://www.amazon.fr/Apprendre-lélectronique-fer-souder-main/dp/2100043749/ref=sr_1_7 Tu verras y'a pas mal de choses qu'on peut faire très simplement et pour pas cher. De même, avec quelques connaissances, tu pourras facilement modifier un circuit existant. C'est un peu le problème du monde d'aujourd'hui : les gens commencent directement par apprendre Arduino sans prendre le temps avant d'apprendre l'électronique analogique de base. Note : l'électronique analogique, utilisée en "tout ou rien" permet facilement de faire des traitements "numériques" de base (portes logiques, activation de relais, temporisation, ect...)1 point

-

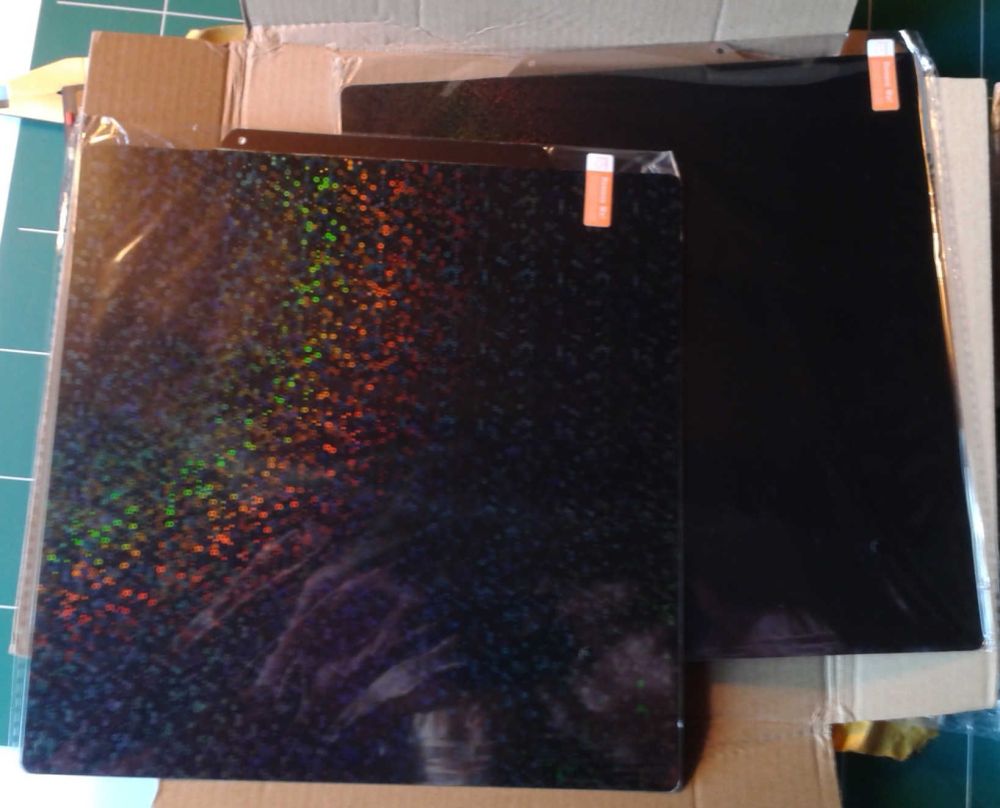

Comme j'ai reçu ma commande aujourd’hui Un premier essai "a chaud" sur une Ender-3 V3 SE ... ( j'ai simplement changé de plaque flexible et lancé une impression) C'est subtil, change selon l'angle d’incidence et de la lumière mais c'est bien là , (au vu de la qualité de la couche initial, j'ai définitivement le leveling a refaire ... mais) cela donne une idée. (Sans flash) (Avec flash)1 point

-

1 point

-

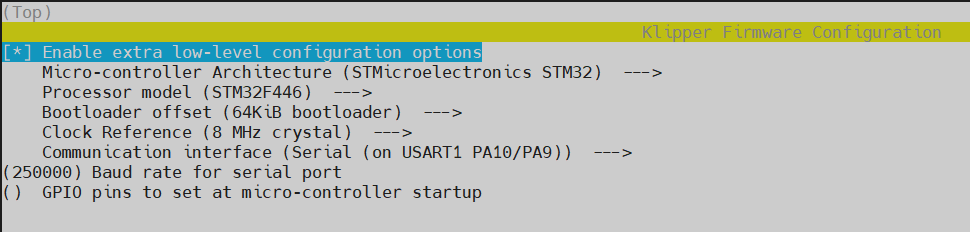

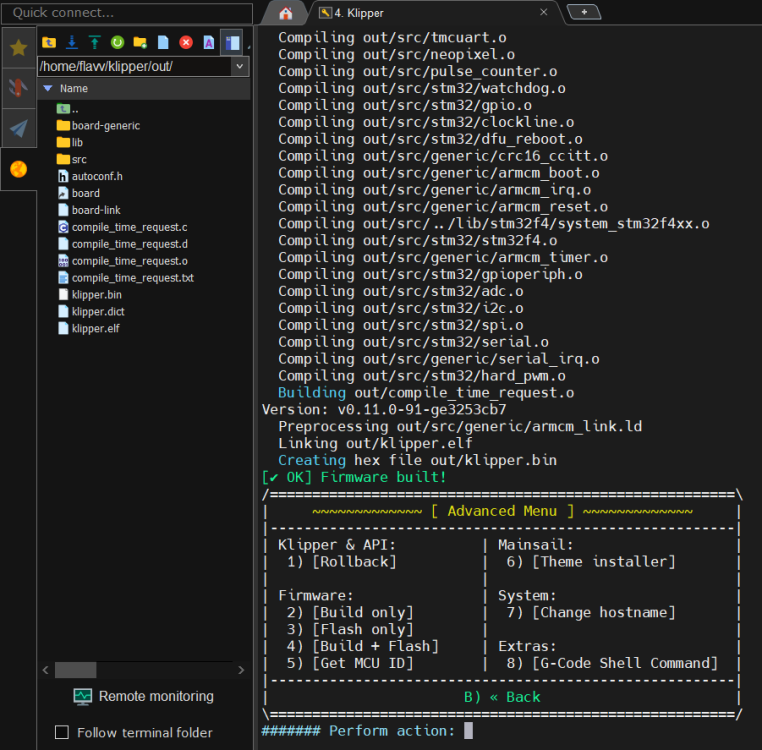

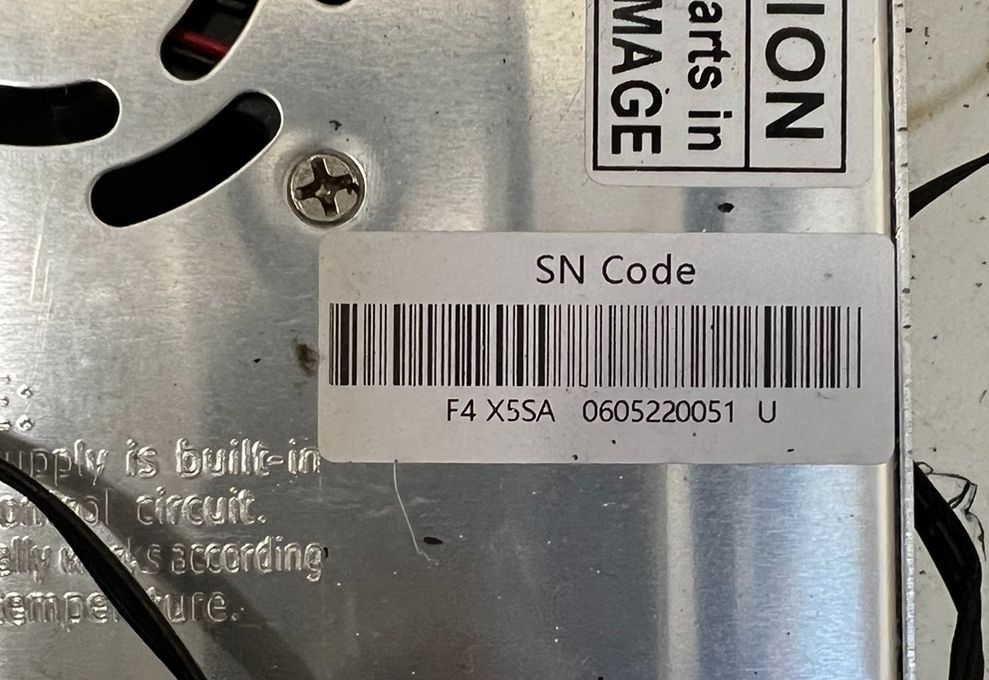

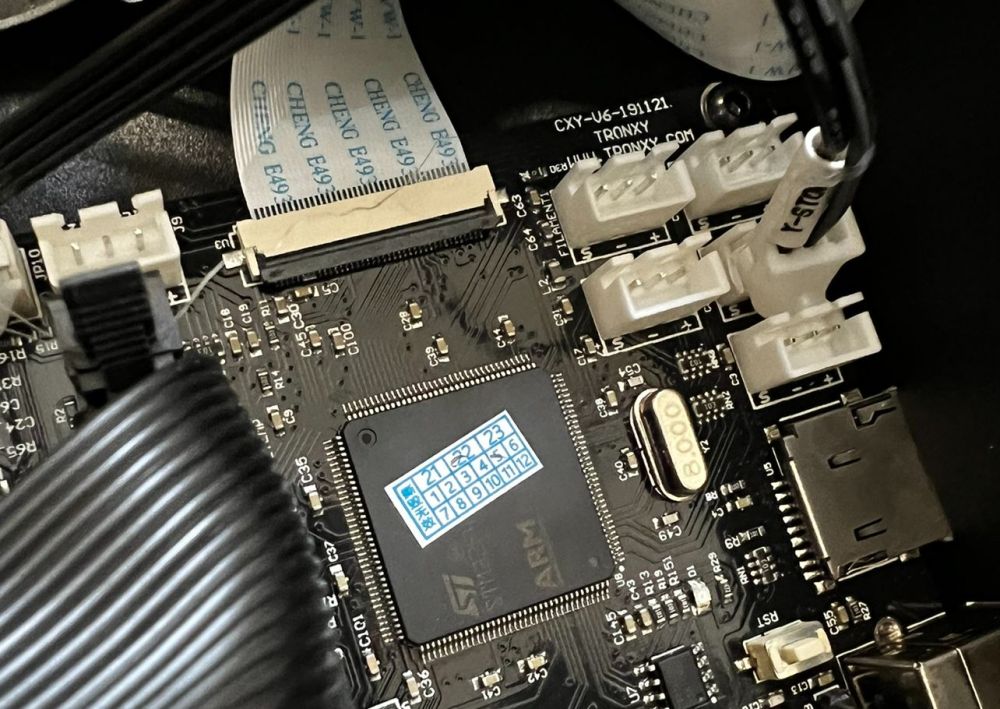

Salut à vous Dans ce tutoriel, je vais vous expliqué comment installer Klipper sur une imprimante 3D Tronxy X5SA produite à partir de mi-2022 en carte mère CXY-V6-191121 Préambule : Les imprimantes Tronxy X5SA à partir de mi-2022 sont, contrairement aux précédentes, sous une version de Marlin et non sur Chitu. Vérifiez votre carte mère avant de vous lancer dans cette manipulation. Bien entendu, je décline toute responsabilité en cas de problèmes survenue suite à ce tutoriel. Fonctionne parfaitement sur la mienne, qui Klipper est installer sur un PC et non un Raspberry PI avec Kiauh. 1. Télécharger le firmware d'origine de votre machine - Soit en envoyant directement un mail à support@tronxy.com en ajoutant une photo de l'étiquette SN Code (qui est souvent collé sur le bloc d'alimentation) et une photo de votre carte mère avec la version bien lisible. - Soit via ce lien (qui est celui que le support Tronxy m'ont transmit) - Copier le dossier update dans votre MicroSD (préalablement formater en fat32) - Supprimer le fichier fmw_X5SA-Ug.bin 2. Télécharger un client SSH - Je vous conseille d'utiliser MobaXterm, qui est plus pratique pour récupérer le firmware une fois compiler. 3. Préparer votre Firmware Klipper Via MobaXterm, connectez-vous à votre serveur SSH - Si vous avez installer Klipper via Kiauh, voici la commande : cd ./kiauh ./kiauh.sh - Faites le choix 4 [Advanced] - Ensuite le choix 2 [Build only] - Puis, configurer les paramètre comme ci-dessous - Faites Q pour quitter et Y pour valider. - Récupérer votre fichier klipper.bin (via la fenêtre sur le coté dans le dossier klipper/out) - Copier ce fichier dans le dossier "update" de votre carte SD et renommez-le : fmw_X5SA-Ug.bin - Vous avez plus cas installer votre MicroSD dans votre imprimante 3D et à l'allumé ! PS : L'installation prends environ 5min. Une fois terminer, l'écran restera allumé avec la barre de chargement verte à 100% avec le nom du dernier fichier installer. 4. Le printer.cfg Maintenant, reste à configurer Mainsail pour votre imprimante. - Allez dans Machine et ouvrez le fichier printer.cfg - Supprimez l'intégralité et copier ceci [include mainsail.cfg] [mcu] serial: /dev/serial/by-id/usb-1a86_USB_Serial-if00-port0 restart_method: command [virtual_sdcard] path: ~/gcode_files [printer] kinematics: corexy max_velocity: 500 max_accel: 4500 max_accel_to_decel: 4500 square_corner_velocity: 5 max_z_velocity: 25 max_z_accel: 30 [stepper_x] step_pin: PE5 dir_pin: !PF1 enable_pin: !PF0 microsteps: 16 rotation_distance: 20 endstop_pin: !PC15 position_endstop: 0 position_min: 0 position_max: 350 # for bed mesh homing_speed: 50 homing_retract_dist: 10 second_homing_speed: 10.0 [stepper_y] step_pin: PF9 dir_pin: !PF3 enable_pin: !PF5 microsteps: 16 rotation_distance: 20 endstop_pin: !PC14 position_endstop: -2 position_min: -2 position_max: 330 homing_retract_dist: 10 homing_speed: 50.0 second_homing_speed: 10.0 [stepper_z] step_pin: PA6 dir_pin: PF15 enable_pin: !PA5 microsteps: 16 rotation_distance: 4 endstop_pin: probe:z_virtual_endstop position_max: 400 position_min: -2 [extruder] step_pin: PB1 dir_pin: PF13 #change to !PF13 for X5SA Pro Titan Extruder enable_pin: !PF14 microsteps: 16 rotation_distance: 16.75 #Needs to be adjusted. Starting value for Titan extruder is 4 nozzle_diameter: 0.400 filament_diameter: 1.750 heater_pin: PG7 sensor_type: ATC Semitec 104GT-2 sensor_pin: PC3 control = pid pid_kp = 23.292 pid_ki = 1.294 pid_kd = 104.812 min_temp: 0 max_temp: 250 min_extrude_temp: 170 max_extrude_only_distance: 300 [heater_bed] heater_pin: PE2 sensor_type: EPCOS 100K B57560G104F sensor_pin: PC2 min_temp: 0 max_temp: 130 control = pid pid_kp = 72.353 pid_ki = 1.227 pid_kd = 1066.301 [heater_fan hotend_fan] heater: extruder heater_temp: 50.0 pin: PG9 [fan] pin: PG0 [controller_fan drivers_fan] pin: PD7 [filament_switch_sensor filament_sensor] pause_on_runout: True runout_gcode: M25 switch_pin: !PE6 [output_pin beeper] pin: PA8 [safe_z_home] home_xy_position: 165, 165 speed: 50 z_hop: 10 z_hop_speed: 5 [bed_screws] screw1: 5, 5 screw2: 165, 5 screw3: 325, 5 screw4: 5, 325 screw5: 165, 325 screw6: 325, 325 [bed_mesh] speed: 120 probe_count: 5, 5 horizontal_move_z: 5 algorithm: lagrange mesh_min : 30, 30 mesh_max : 300, 300 mesh_pps: 0 fade_start: 1 fade_end: 10 fade_target: 0 [bed_screws] screw1: 5, 5 screw2: 165, 5 screw3: 325, 5 screw4: 5, 325 screw5: 165, 325 screw6: 325, 325 [probe] x_offset: -40 y_offset: -10 pin: !PE3 speed: 30 z_offset = 4.600 Et vous voilà avec votre Tronxy X5SA sous Klipper !1 point

-

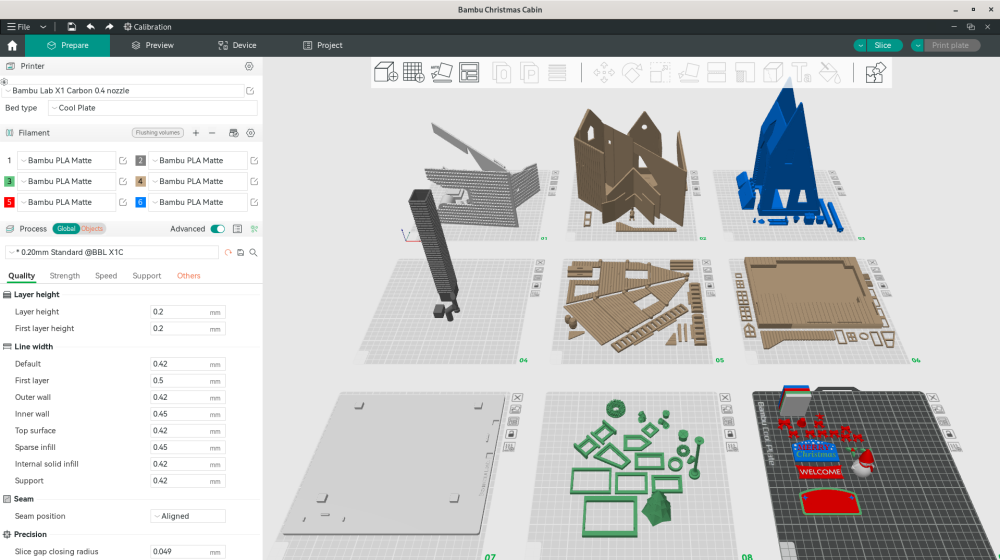

A noter que désormais, depuis le dernier build de SoftEver, j'arrive à le faire tourner sous LINUX via le "AppImage" fourni. Sauf le "plugin réseau" qui fait crasher pour le moment le soft (Segmentation Fault) (mais çà marche chez d'autres). Au moins çà me permet (sur une archlinux) de lancer le slicer, préparer des .3MF, etc. Du coup çà donne çà, mais, forcément, y'a pas grand chose de différent (par rapport à l'usage WINDOWS) à part la barre de titre1 point

-

Bonjour à tous. Je vais pour mon projet en cours utiliser trois modules voltmètre/ampèremètre pour mesurer les différentes tensions et la consommation sur chacune d'elles. J'aurais donc trois alimentations Meanwell (LRS-50-5 pour générer du 5V, LRS-75-12 pour générer du 12V et LRS-200-24 pour générer du 24V), et j'aurai donc besoin d'avoir une masse commune (car c'est comme ça que sont câblés les cartes contrôleurs, toutes les tensions ont la même masse commune). Or, le module me sort un schéma de câblage comme ceci : En précisant bien en rouge que le shunt (qui permet de mesurer le courant) DOIT ETRE câblé sur la partie négative, au risque de cramer le module si branché sur la partie positive. Du coup, le câblage qui me semble logique pour que ça fonctionne est le suivant : La masse commune est prise APRES le shunt de chaque alimentation, il me semble qu'avec ce montage je respect le schéma indiqué pour pas cramer mes modules et je suis bon pour pouvoir mesurer le courant de chaque alimentation/tension. Ais-je raison ? Ou me trompes-je ?0 points

.thumb.jpg.8e4f3c7962529d5b54999ca8667a07c0.jpg)