Classement

Contenu populaire

Contenu avec la plus haute réputation dans 02/12/2023 dans Messages

-

Si c'est une surface magnétique sur le dessus du plateau, il n'y a pas de problème pour faire un petit trou et passer la vis pour la remplacer, le cm² que tu vas enlever ne compromettra pas l’adhésion de la plaque en tôle par la suite. Généralement les vis sont des vis à tête fraisé en M3 ou M4, aucune difficulté pour les changer si ce n'est avoir les bonnes..3 points

-

Reprise des 2 derniers message du post sur la version alpha Salut Pas pu attendre (En plus il pleuvait jeudi soir ) pour tester cette nouvelle version et surtout très curieux de voir ma MINI+ fonctionnant à l'EPO. Ici EPO voulant dire Eau Pastis Orgeat La mise à jour du firmware c'est faite sans pb. Et l'imprimante à gardé tous ces réglages. Seul le WIFI a du être réinitialisé. Mais comme le fichier de configuration était sur la clé USB la réinitialisation s'est faite toute seule. Première impression ben ça va très vite et ça fuse sur certains déplacement . J'ai imprimé une petite poulie en PETG (28mm de diamètre sur 6mm de haut) 14min au lieu de 22min en 0.10mm de hauteur de couche. Pas flagrant sur une petite pièce mais c'est déjà presque 1,6 fois plus rapide. Et aucun souci de qualité d’impression Test avec du PLA sur un modèle plus grand (93x75 sur 89 de haut) avec changement de couleur et FuzySkin. 2h16 au lieu de 3h24 @Alpes86 Pour l'adhérence aucun souci. Pas besoin de colle ou d'augmenter la température du plateau. Que ce soit sur un plateau texturé ou lisse En fait comme le pensait @divers la vitesse d'impression de la 1ere couche est a peine plus rapide qu'avant Avec Input Shaper Sans Input Shaper Après aucune idée de l'impact sur la longévité de la MINI+ A savoir qu'il est possible de garder le profil de la MINI+ sans IS dans PrusaSlicer pour la faire tourner à sa vitesse d'origine sans revenir à l'ancienne version du Firmware. Il y a un profil MINIIS pour la version rapide Le pilotage via Prusa Connect est aussi une très bonne évolution par rapport à Prusalink. On a vraiment toutes les infos sous les yeux. L'envoie des fichiers à l'imprimante est pratique et rapide. Je dirais que pour le moment je suis globalement satisfait. A voir à l'usage A suivre...2 points

-

2 points

-

Et zut ! ... c'est encore ma prose qui se retrouve ici Merci. C'est corrigé.2 points

-

Bonsoir, On pourrait dire "...qui franchit enfin..." car ça m'aura pris le temps. Mon prénom est Bruno, Informaticien, marié, ayant une fille et 57 printemps au compteur. Sur les passions pré-citées, ça fait donc ~45 ans que j'aurais du m'y mettre. Mais j'ai une excuse : il y a 45 ans, l'impression 3D n'existait pas. (j'aime bien les excuses à deux balles ;-)) Bref. J'ai franchi le pas cette année et suis l'heureux propriétaire d'une Elegoo Neptune 4D pro depuis deux semaines. Mon objectif ? Des tokens/socles/décors pour les jeux avec figurines (6mm et 15mm principalement, en historique), des figurines type "collection" (54mm, 90mm),et puis... bin en fait le champ des possibles est titanesque alors je vais éviter les inventaires à la Prévert. A mon actif ces deux semaines quelques réussites avec des décors 6mm simples (maisons, murets ...) bricolés vite fait sous blender, slicés avec Cura (parfois dans la douleur dans les deux cas - là aussi je suis novice) mais aussi déjà quelques "...oooops !" en m'attaquant à plus complexe (figurine de velociraptor avec des supports infernaux et une imprimante que je ne sais pas encore régler pour ça). Mais bon, c'est normal, rien ne s'invente, tout s'apprend. Je me permet donc de vous rejoindre, pour apprendre, trouver des idées, puis, plus tard (quand je serais grand ;-)), si je peux contribuer, ce sera avec plaisir. Cordialement, Bruno.2 points

-

Test par @PPAC de deux plateaux en acier flexible "PEY" permettant d'obtenir de subtil motifs avec des reflets arc-en-ciel sur la face imprimée https://www.lesimprimantes3d.fr/test-plateau-pey-20231201/2 points

-

Ooops... Dit comme ça, c'est plus que logique. Mon épouse dirait que je suis aussi bon en mécanique qu'en cuisine... Il faut dire qu'entre cuisine traditionnelle et cuisine nouvelle, d'après elle j'aurais inventé la cuisine épouvante.. Peut être la raison pour laquelle les potes qu'on invite demandent toujours qui fera la cuisine avec un air angoissé.... Visiblement, pour la mécanique ça doit être un peu pareil.... Donc, merci pour l'info. Bruno.1 point

-

1 point

-

Eh Dume, Faut pas insulter la farine de chataignes...car TRAINEE ou pas, elle a surement un frère !!! Le fourbe de @PPAC,il a tourné casaque ( pas assez intime pour dire viré c...) apres le pain d epices, le voila qui sucre les crepes ! c est du propre. Mais ta mère ne t a jamais dit qu on ne jouait pas avec la nourriture .. Les rails dans la purée c est pas pareil, c est de la construction ferroviaire. Certains patissiers ont les graveuses pour le chocolat mais il est certain que majorité des gateaux sont congeles ne serait ce que pour etre proprement decoupés. Désolee, je ne voulais pas casser le mythe des gateaux réalisés à la piece ! M enfin les loulous, vous avez déjà essayé de couper artistiquement un mille feuilles sans le scrabouiller lamentablement ? J ai rien dit, ton patissier est un Jedi qui le tranche avec son sabre laser, ok,ok... Et puis les crèpes, c est à la chandeleur, donc encore 2 mois tout pile pour t entrainer. Et la gravure sur Raclette? ca risque de bavouiller un peu mais au moins le petit gout fumé du laser,ca enchante les papilles (et les mamilles) . Et la gravure sur buche? on ressort les pyrograveurs recus au Noel 1977 car finalement, on a rien inventé....1 point

-

Il me semble que oui. Combien peut-on en mettre ? Non, j'en ai encore un peu (pas mal) en stock mais pas autant qu' @isidon1 point

-

Non (il me semble qu'il faut un droit pour pouvoir être «bouilleur de cru» (contrepèterie inside) et tout cas en France métropolitaine ) Non Non (Noêl a plutôt tendance à me les mettre) Indice:1 point

-

1 point

-

1 point

-

Tu as aussi les naans, mais je suis pas sûr que l'état de la surface s'y prête.1 point

-

@PPAC as-tu essayé sur les pancakes ou crêpes congelés style Picard, avant décongélation microondes. Certaines pourraient être intéressantes ? (dans ce contexte)1 point

-

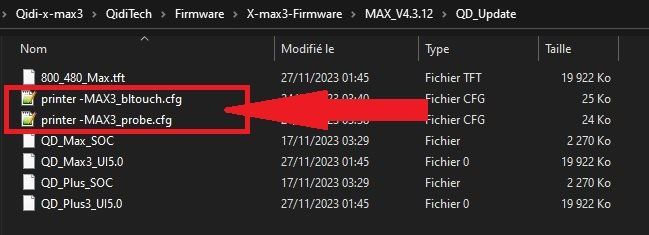

Non. Les mises à jour proposées via Fluidd (Klipper, Moonraker, …) ne doivent surtout pas être faites, sauf si tu veux rendre l'imprimante inutilisable, La mise à jour de Klipper pourrait être tentée MAIS nécessiterait de flasher trois firmwares (celui de la carte contrôleur, celui de la carte fille sur la tête d'impression et celui équivalent au RPi) car la dernière version de Klipper (0.12.x) ne peut fonctionner avec des firmwares en 0.10.x (plus d'explications ici). Pour la mise à jour du système, après décompression de l'archive, tu obtiens un dossier QD_Update. C'est ce dossier avec son contenu qu'il faut copier à la racine de la clé USB (formatée FAT32, sectorisation 4ko). La clé USB ne doit pas non plus porter de nom. Ce dossier QD_Update contient, pour la dernière version (4.3.12), deux fichiers printerxxxxx.cfg. Il faut supprimer celui ne correspondant pas à la sonde de nivellement installée sur l'imprimante (Bltouch ou «probe» (capteur inductif)) et renommer celui restant en «printer.cfg». Attention dans la version 4.3.12, il y a une erreur dans la macro M603 fournie, au lieu de rétracter le filament, elle en pousse 100mm (correction: G0 E-100 F480). Je vais remonter J'ai créé une issue sur le Github et contacté le SAV pour leur signaler.1 point

-

@Poisson21 je t'assure que je le fais pas exprès mais quand j'ai vu la photo, j'ai pensé à une boîte de sardines. Allez je sors (pour plagier certain)....1 point

-

Quelqu'un m'a demandé si je pouvais faire un STL pour un Bumper de Rock'n Vega. Il en a un neuf dans une boite, et il a un Vega sans Bumper... Challenge accepté... Quelques mesures reçues, et j'ai commencé à modéliser la pièce. J'ai ensuite demandé quelques mesures additionnelles, en particulier pour déterminer l'angle de la pliure... Une petite discussion par chat et un print plus tard (TPU-95A)... La qualité du print est bonne, et je ne me souvient pas d'un print TPU d'aussi bonne qualité... J'ai trouvé il y a quelques temps un second Bearcat SS. Il est incomplet, avec pas mal de travail à faire pour lui rendre un aspect sympa... Il manque en particulier le Bumper, qui a été remplacé par une pièce faite main en metal épais... Je doute que ce soit une bonne solution, sauf pour servir de poids pour diminuer la propension à lever (quoi qu'avec un silver can des familles, ce soit tout à fait superfétatoire ) Bref, le TPU étant dans l'imprimante, sec et prêt à tourner, j'ai pensé à imprimer un Bumper pour remplacer le manquant du Bearcat SS n°2. Les overhangs font que ce n'est pas tout à fait parfait... Mais pour un runner, ça va faire le job...1 point

-

Diminuer le bruit, c'est une chose (facile à réaliser) mais il faut aussi s'assurer que le microcontrôleur (RK3328) et les pilotes moteurs (TMC2209) soient bien refroidis1 point

-

1 point

-

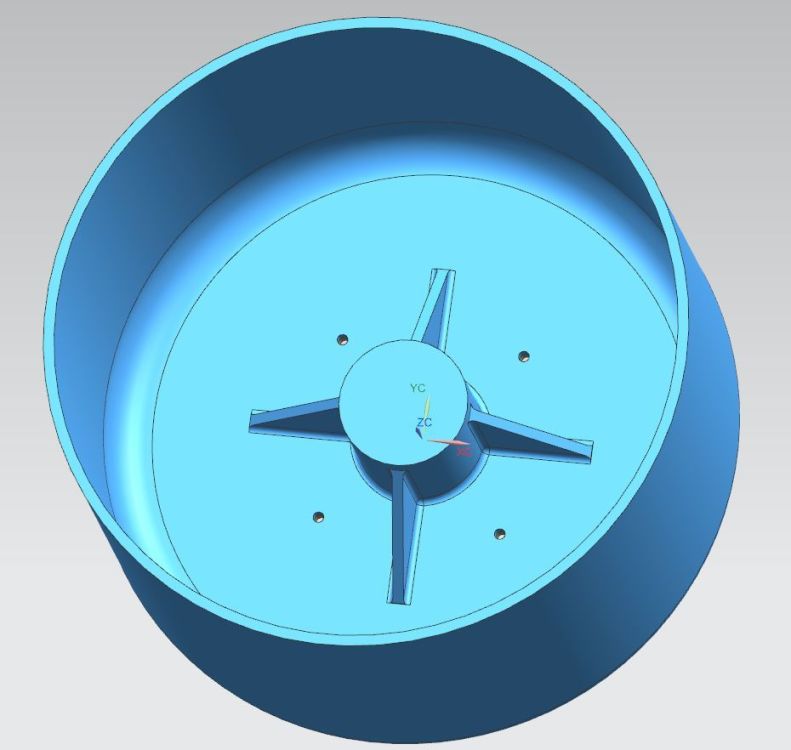

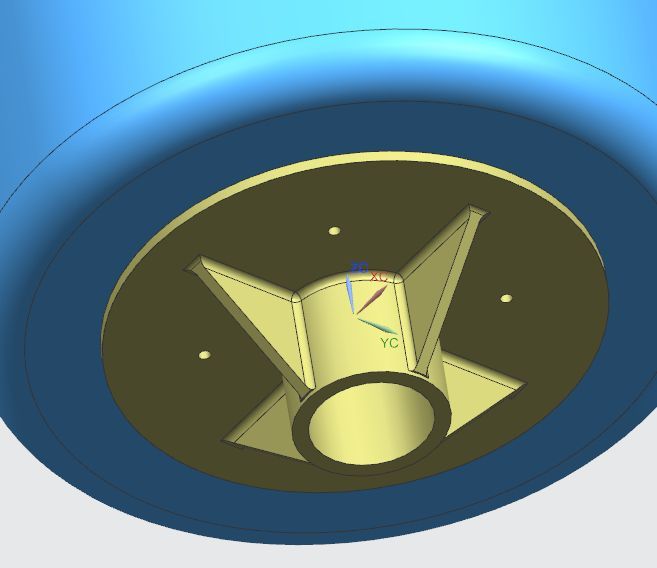

Je proposerai bien un manchon, avec les vis de serrage , en forme de corole, avec des nervures pour reprendre tout le poids de l enceinte. Quasi plus besoin du cylindre intérieur, juste un petit pour centrer l'enceinte sur le tube ; donc gain de place.1 point

-

Et si tu plaçais un manchon directement sur le tube (avec 2 vis de serrage) de sorte que tout le poids de ton montage repose sur le manchon et sur le fond de ton cylindre ?1 point

-

Il me semble que sur la E3V3SE, le G28: Auto Home rappel automatiquement le mesh enregistré lors de la phase de leveling. Et donc il n'y a pas besoin de mettre une ligne "M420 S1" après la ligne du "G28". (Car c'est implicitement fait par le G28 avec le firmware d'origine.) Mais ajouter une ligne "M420 S1" après la ligne du "G28" ne devrait pas non plus créer de problèmes. Sinon bien noter que G29: Bed Leveling c'est la commande g-code pour demander un leveling. (Fait la même chose que quand on demande un "leveling" depuis l’écran de contrôle sur une E3V3SE, mais il faut alors préférablement faire suivre la commande G29 par une commande M500: Save Settings pour sauver le mesh dans l'eeprom afin de le retrouver au prochain démarrage de la machine) Oui les valeurs en bleu sont acceptables. Éventuellement vérifier la géométrie de la machine, parallélisme de l'axe X avec le plateau, plateau bien stable ... et pour cela, regarder sur le YouTube du support de Creality il y a une playliste qui donne des pistes. ( mais c'est surement un écart subtil et le corriger ne changera pas grand chose dans le résultat d'impression)1 point

-

@PPAC Ta prose est prolixe, ce qui explique ces qq erreurs mais si précise et détaillée que l'on ne va pas te le reprocher Merci pour les crêpes à propos1 point

-

@amundsen salut, Une nervure est un type particulier de fonction extrudée, créée à partir de contours d'esquisse ouverts ou fermés. Elle ajoute une épaisseur de matériau spécifiée, dans une direction donnée, entre le contour et une pièce existante. Vous pouvez créer une nervure en utilisant une ou plusieurs esquisses. Voici une vidéo qui explique l'essentiel !Nervures circulaires sur son axe a+1 point

-

Oui après le G28 ; ça marche bien1 point

-

1 point

-

1 point

-

Pour les buses il vaut mieux mettre le prix, pour te donner une idée de la qualité des buses, voilà de la lecture grâce à l'excellent travail de notre ami @Kachidoki1 point

-

J'ai testé pour la 1ère fois le filament ASA de Bambu avec ma P1S, et ça s'est plutôt bien passé, alors je vous donne ma "recette" : J'ai d'abord mis la bobine 5 heures dans mon déshydrateur SUNLU Filadryer S2 (55°C), il était alors à 30% d'humidité, et aussitôt mis dans l'AMS, je ne sais pas jusqu'à combien il faut aller ? Dans Studio, j’ai mentionné : - filament : Bambu ASA - Type de plaque : Bambu High Temp Plate, puis j'ai laissé faire Bambu Studio pour le reste. J'ai mis sur la plaque, de la colle du stick Bambu livré avec la P1S. J'ai imprimé d'abord le cube de test puis le Benchy, pour chacun j'ai rajouté une bordure extérieure de 5 mm pour améliorer l'adhérence sur la plaque. J'ai multiplié les dimensions du Benchy par 1,4 pour voir les surplombs. Les résultats (photo ci-dessous), sont plutôt bons, pas de cheveux d'ange). J'ai imprimé porte fermée et vitre supérieure également. Une fois refroidies, les pièces se sont décollées du plateau sans problème. Merci de me dire si il y a des améliorations à ajouter.1 point

-

S'il est content alors plus de problème L'aide se paye comptant pour un problème constant et récurrent.1 point

-

Le slicer ne sauvegarde pas et ne rappelle pas non plus, il ne fait que créer un fichier gcode. Mais si tu as sauvegardé un mesh et que tu le rappelles par gcode (G29 en l’occurrence, à placer après le G28) alors ton mesh sera utilisé. Et ce G29 est à positionner dans la génération du gcode donc dans ton slicer1 point

-

Salut à tous Ex chef de projet en veille techno pour une administration et avant admin système, bien d'autres fonction en informatique et électronique (43 ans de carrière c'est long ), j'ai toujours été passionné de techno et en 65 ans j'ai vu le monde changé (pas que dans ce domaine), je n'aurais jamais imaginé étant jeune une imprimante 3D. Outre m'amuser dans le DIY je suis aussi radioamateur, passionné de sciences... Ma première expérience en impression 3D remonte à quelques années avec une prusa MKII de chez emotion tech. Puis une ender 3 que j'ai toujours mais bien "frankensteinisée", il y a un peu plus d'un an une Sovol SV06 et il y a deux mois la divine surprise, un ami* (prothésiste dentaire) m'a offert une Elegoo saturn, deux saturn S et une 3DTOTEM Sentry 190 (si quelqu'un a des infos sur cette bécane je suis preneur), d'occasions bien sur mais après netoyage et bidouillage j'ai les deux saturn s qui fonctionnent (une testée à fond) plus la sentry qui semble fonctionnelle mais pas encore fait d'impressions. Donc Très débutant en résine. J'ai aussi un découpe laser K40 (en chantier d'amélioration) et une CNC 3018 (avec une broche de 500W) Voila, pas mal de jouets Mes buts en impression 3D sont assez utilitaires, les figurines et autres machins ne me passionnent pas (je vais quand même en imprimer une ou deux pour voir ce que çà donne ). Pour moi ce sont des accessoires pour mes autres hobbies ou pour la maison ou naturellement pour améliorer ou bidouiller les autres jouets :). A noter, je suis assez nul en modélisation. * oui il y a encore des gens formidables sur cette planète.1 point

-

Bonsoir, Avec une ou deux couches d'apprêt, je pense que ça va "ramollir" le relief. Avant de nettoyer à l'acétone, j'ai légèrement frotté à la paille de fer très fine, pour retirer les petites aspérités laissées par le retrait du filament, mais c'est tout. Je me souviens quand j'étais gamin en Centre de Vacances, on avait réalisé ce genre de travail, en découpant chaque courbe de niveau dans du contreplaqué de 5mm. Sur chaque couche on avait reporté le tracé de la suivante afin de la coller au mieux. Les angles avaient été poncés, enduits, et re-poncés ..... puis peint et décorés. C était une vraie maquette, qui nous avait occupé quelques semaines. Mais ce n'est plus trop mon objectif ...1 point

-

oui mais la comme il ne veux pas tout peintre, je pense qu'il préfère garder la finition "brut" de l'impression, en plus des stries sur une représentation de relief cela ne me choque pas.1 point

-

Il ne faut jamais peindre directement sur du Filament, ce sera toujours sale. Il faut utiliser un mastic fin en bombe ou un apprêt épais. Le but étant de combler les stries au maximum. J'utilise celui-là depuis très longtemps en modélisme, je l'achète chez Casto. Ne pas hésiter à mettre plusieurs couches. L'idéal étant de peindre dessus à l'aérographe, c'est infiniment plus joli.1 point

-

le souci n'est pas trop l'accroche si c'est pas un objet qui va être manipulé, la peinture ne bougera pas, ce qui est chiant c'est quant on utilise de la peinture, elle s'infiltre partout dans les stries et déborde, j'ai même eu une fois pour un logo la peinture qui disparaissait car elle s'infiltrait à travers les dernières couches, la peinture était très diluée. Je n'ai pas essayé la peinture en tube non dilué donc si cela fonctionne tant mieux, ça fait moins de boulot.1 point

-

1 point

-

Plutôt geek Cela dit , si ça évite de subir le bruit «désagréable» du mini ventilateur (30x30) qui refroidit le radiateur ce serait déjà une bonne chose. Heureusement que ce ventilateur ne se déclenche qu'en impression, au-delà de 50°C. Ce ne serait vraiment utile que pour imprimer des filaments très techniques, la tête Sprite même «pro» ne pouvant imprimer au-delà de 300°C. Eau et électricité ne font pas forcément bon ménage, il faut espérer qu'aucune fuite n'a lieu. Des tuyaux flexibles se déplaçant régulièrement, transportant un liquide ne m'inspire aucune confiance ni sérénité mais ce n'est que mon avis. Au moins un utilisateur «youtubeur» a rencontré un problème avec ce refroidissement par eau : La suite :1 point

-

bonjour, j' ai un locquet de valise sur ma valise de ma moto 1200rt qui est cassé( j' ai dû rentrer sans casque au passage grrrrrrrrrrrrr) je viens de scanner la pièce, mais j' ai 2 énormes question a poser a la communauté. est ce que ma futur impréssion en asa pourrait tenir ? ou je dois me tourner vers une pièce en alu ? la pièce chez bmw n' est pas vendue au détail, le fond de valise coute 250 euros chez bmw. la pièce est brut de scan, sans retouche, je ne pense pas que ce soit un problème en impression immédiate, mais j' hésite, et c 'est assez urgent pour moi, je dois trimballer tout l' attirails protections au boulot... merci de vos avis. ps: je mettrais le scan diponible gratuitement sur thingiverse et cult une fois mon problème réglé, le problème est fréquent, çelà sera surement d'une grande aide. le stl du scan pour ceux que ça intéresse. https://transfert.free.fr/HgTdDL Scan fini.zip1 point

-

@Titi78 salut, merci beaucoup Titi78, pour ton travail, c'est super sympa. il y a déjà comme il t' as dit @pommevertequi a fait un super boulot, c' est parti en chine pour l'usinage des pièces. au passage, j' ai dû bien lui éponger le cerveau avec toute les galères que je lui ai infligés hihihiihi mais il a assuré grave la pomme . en tout cas titi78, ton boulot est remarquable également, les détails de la pièce juste avec un scan stl c 'est incroyable de pouvoir faire ça, ce dont je suis incapable. si ils embauchent a la NASA, vous avez toutes vos chances titi78, je garde également ton fichier précieusement, ne te dis pas que tu as travaillé pour rien. je proposerais gratuitement ces fichiers sur cult et thingiverse, afin qu'ils servent a d'autres motards du monde entier, qui pourraient rencontre le même problème que le miens. mais quel forum de oufffffffffffffffffffffffffffffffffffffffffffffffffffff1 point

-

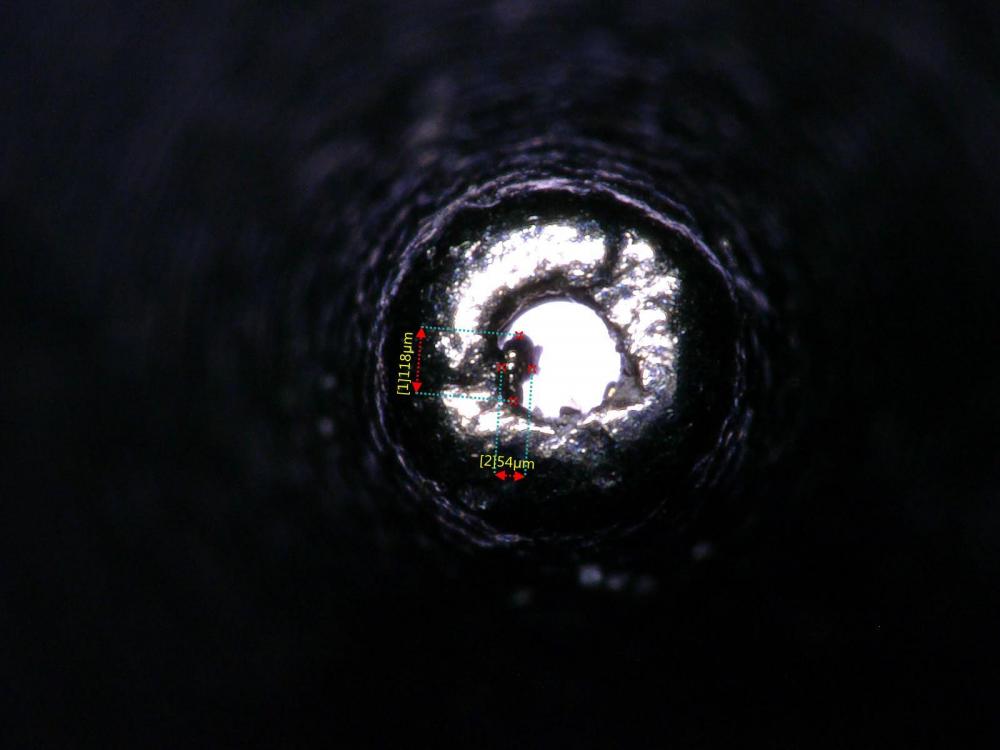

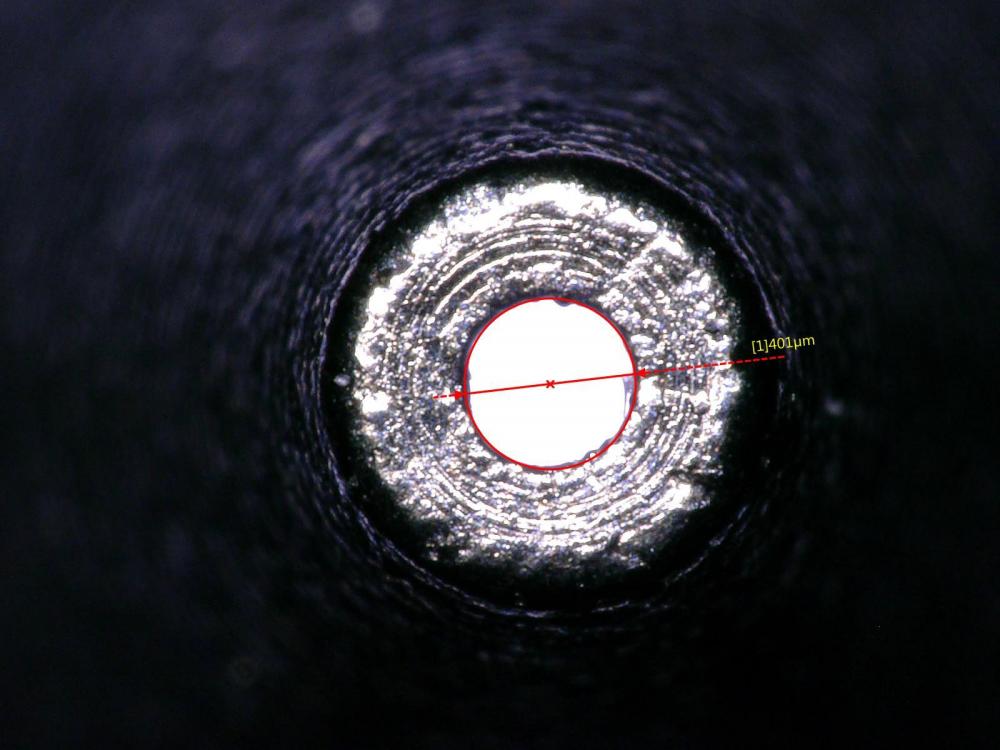

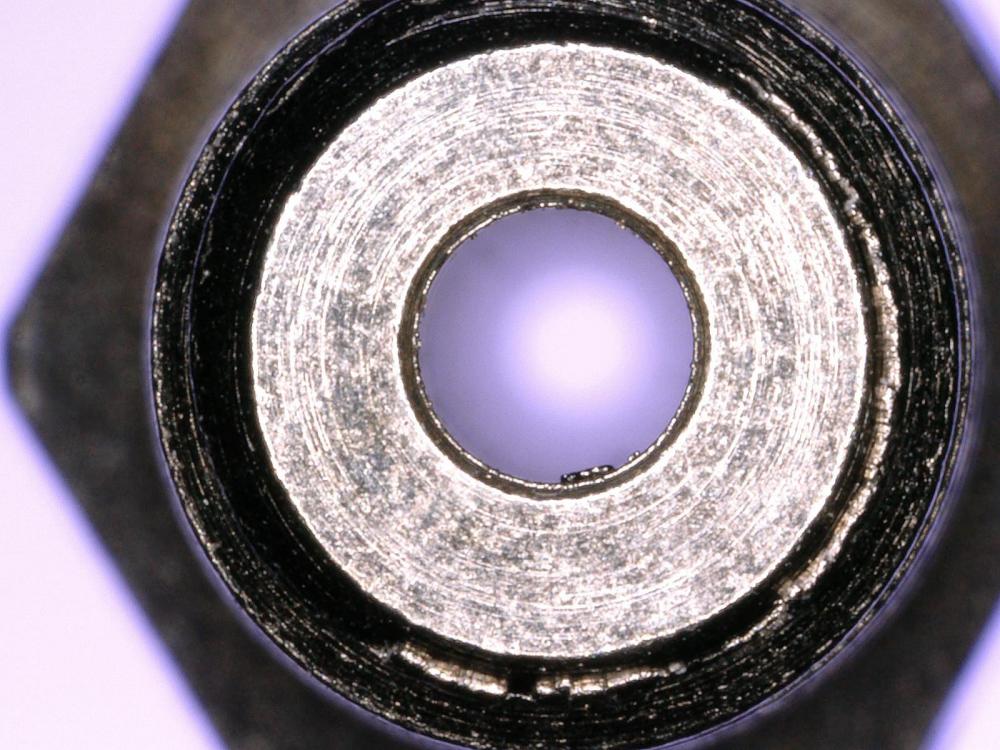

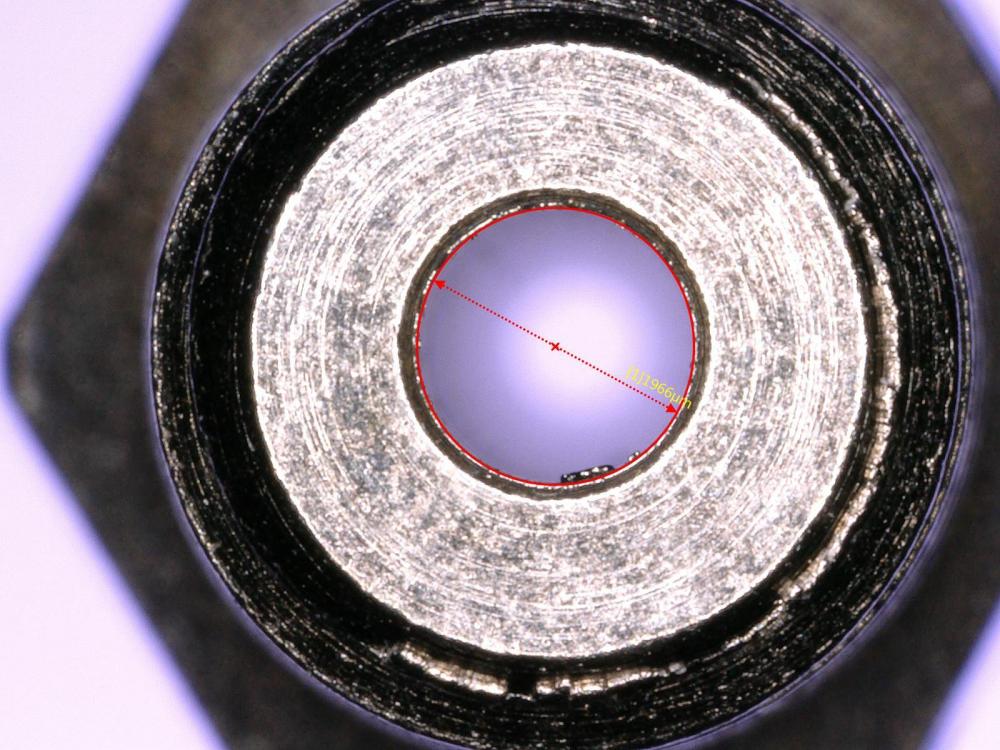

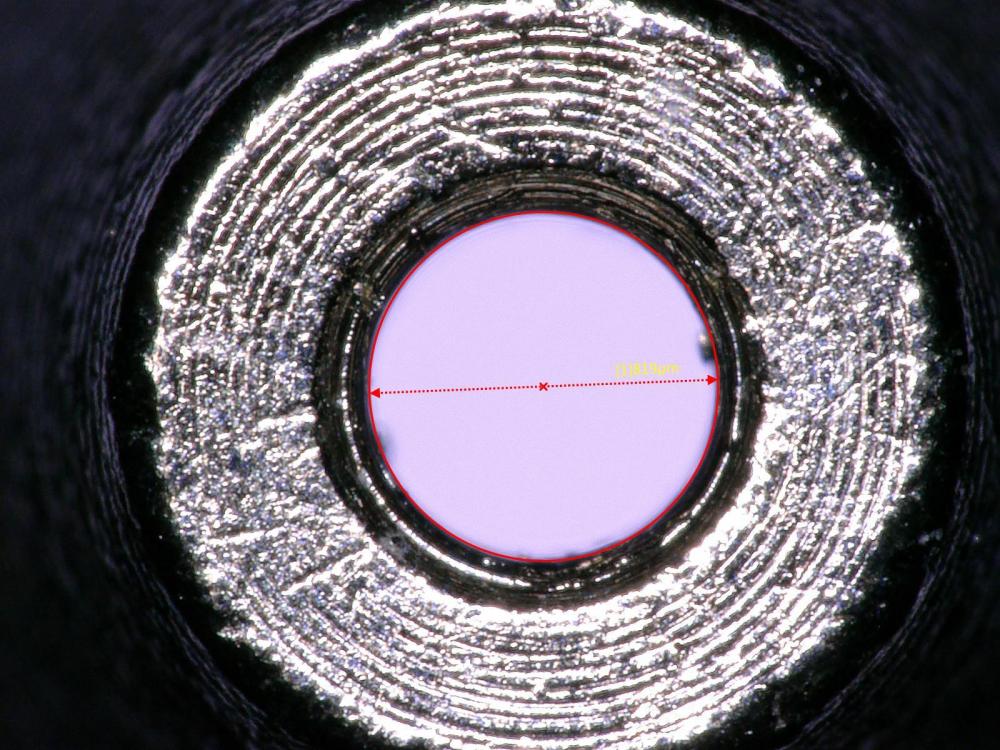

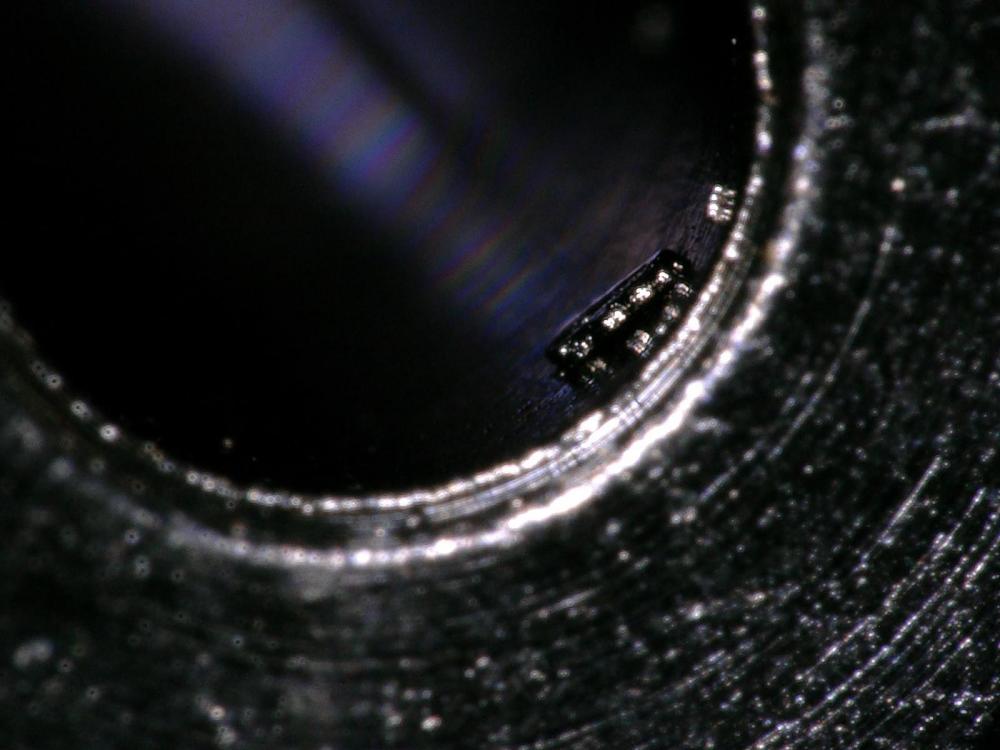

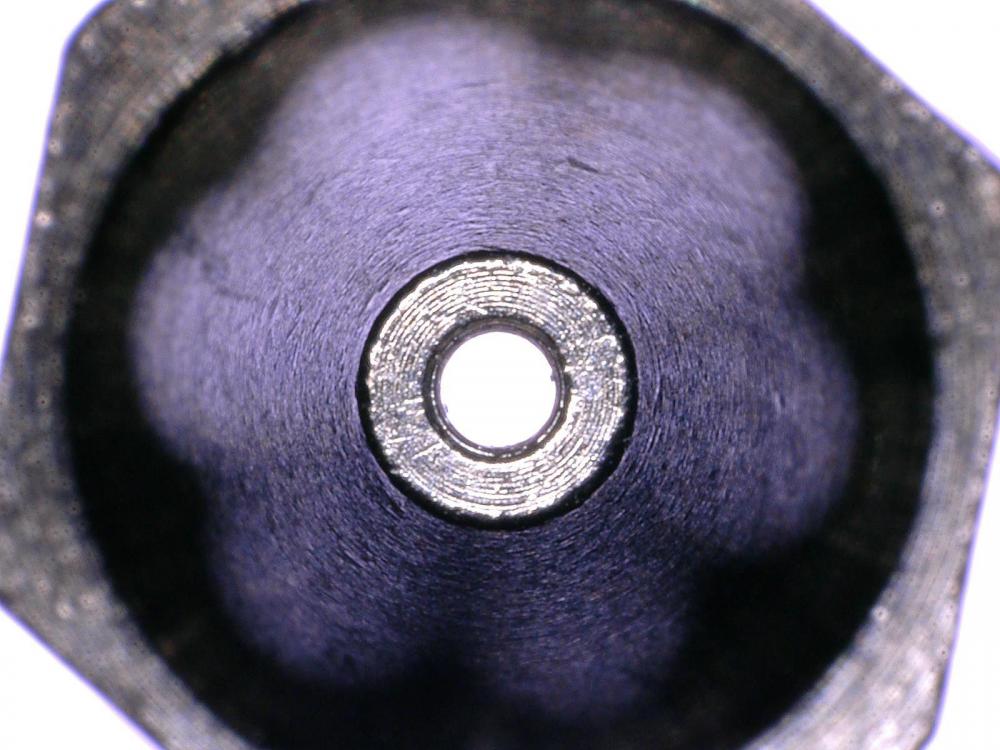

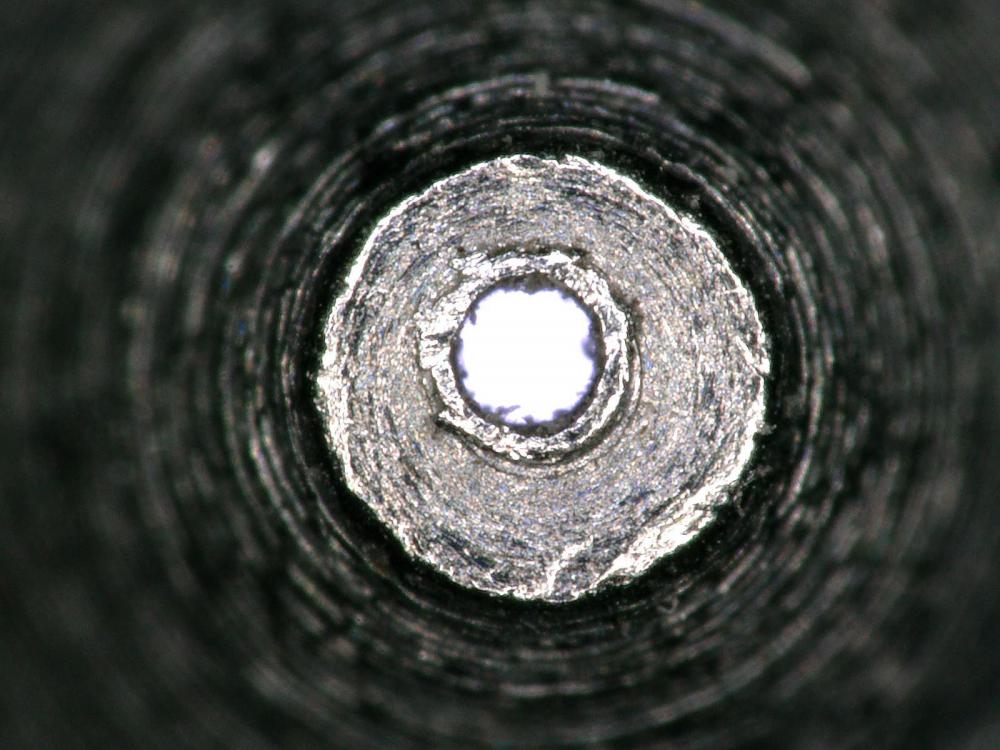

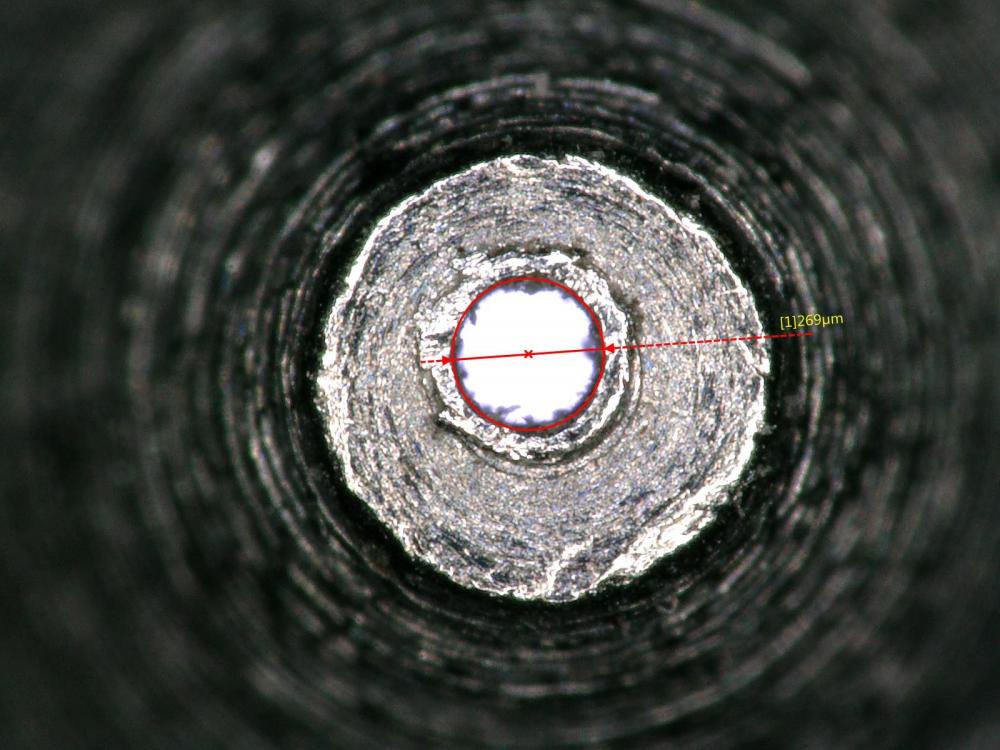

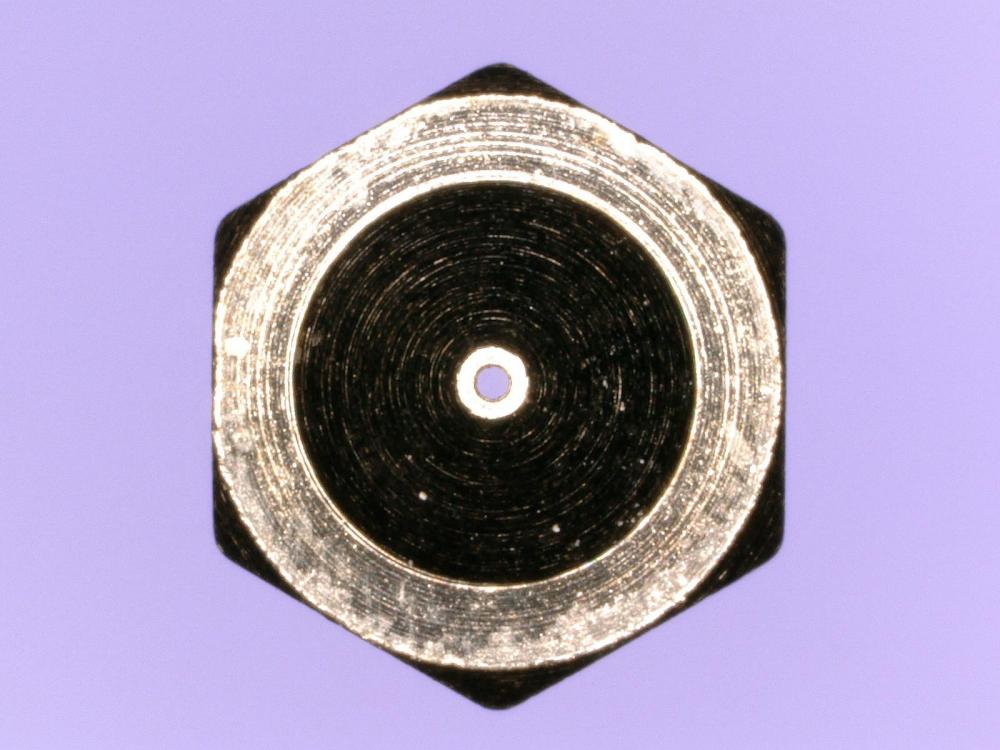

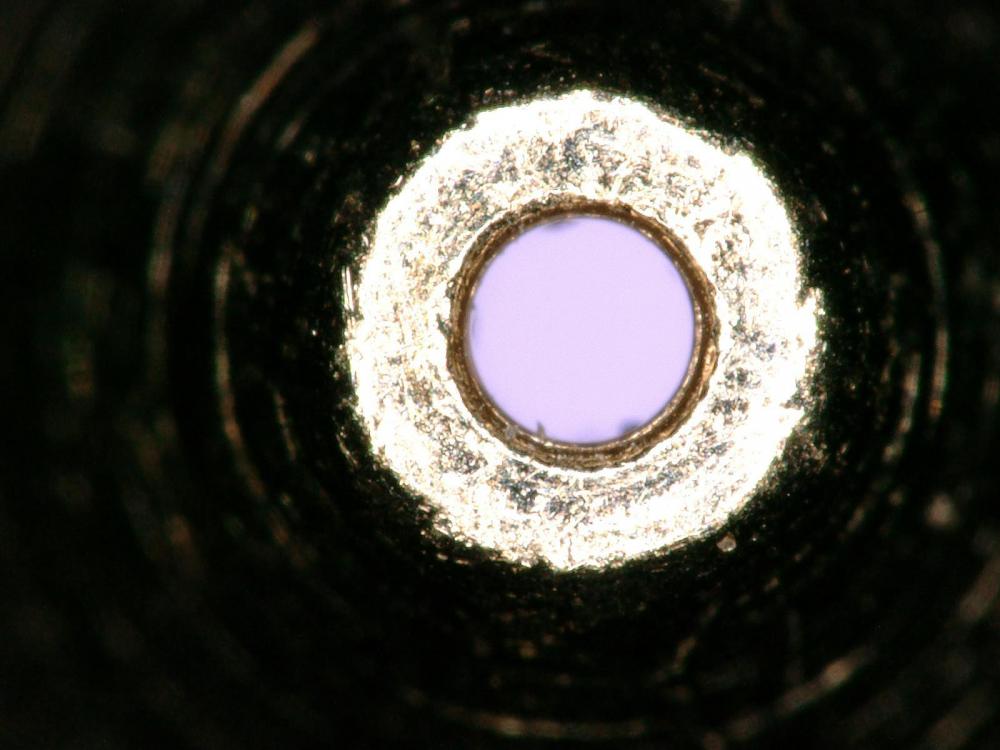

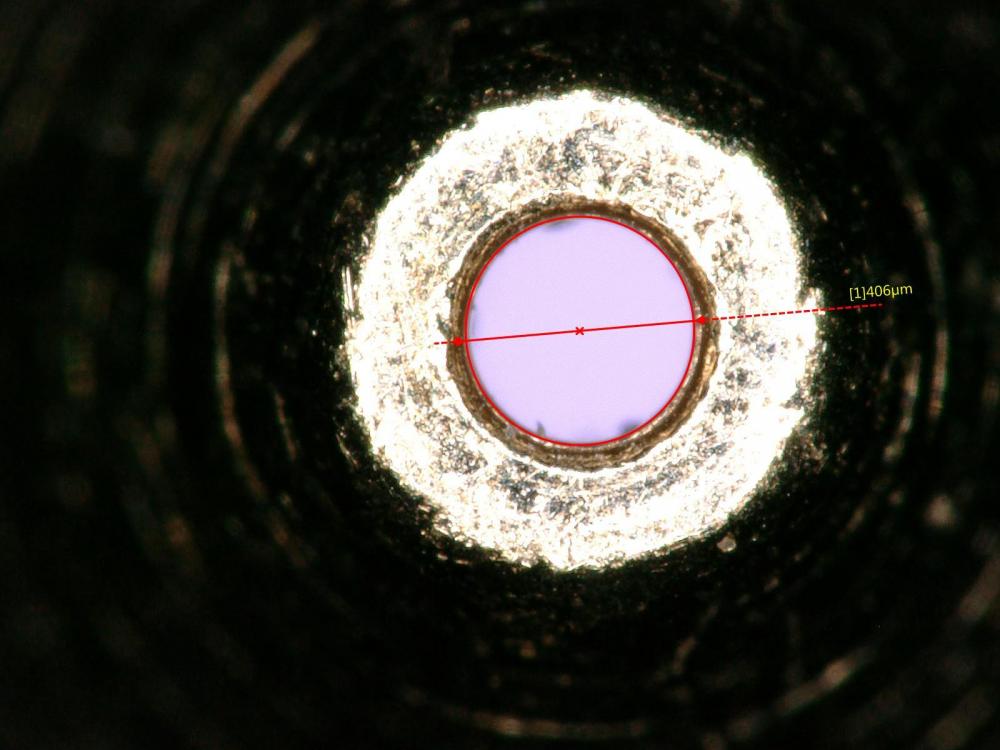

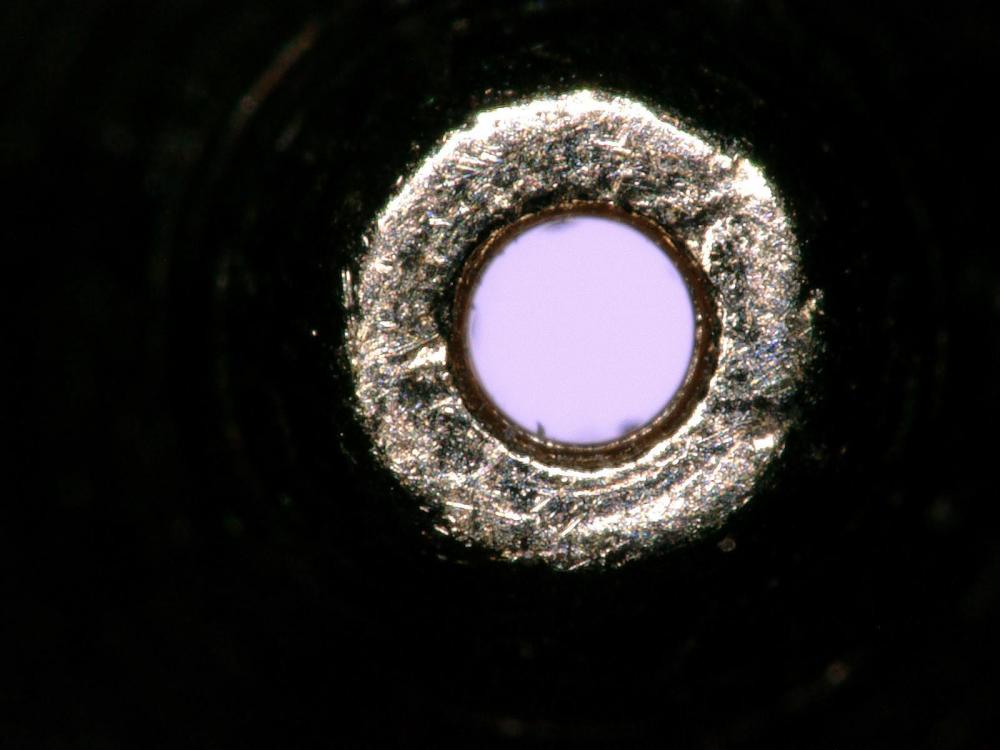

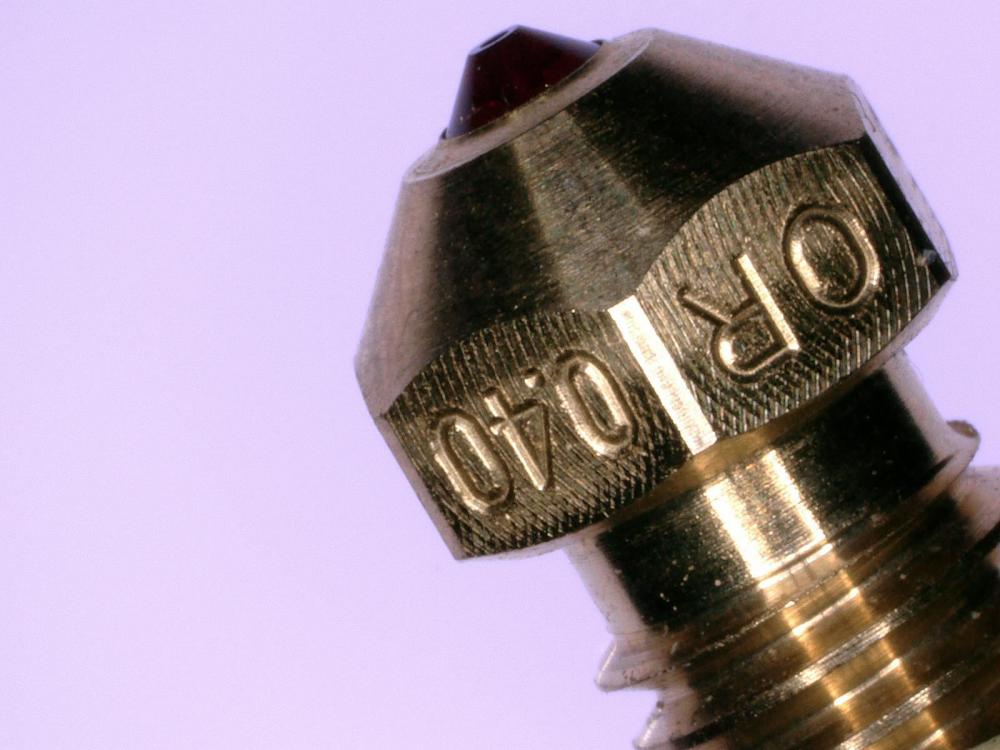

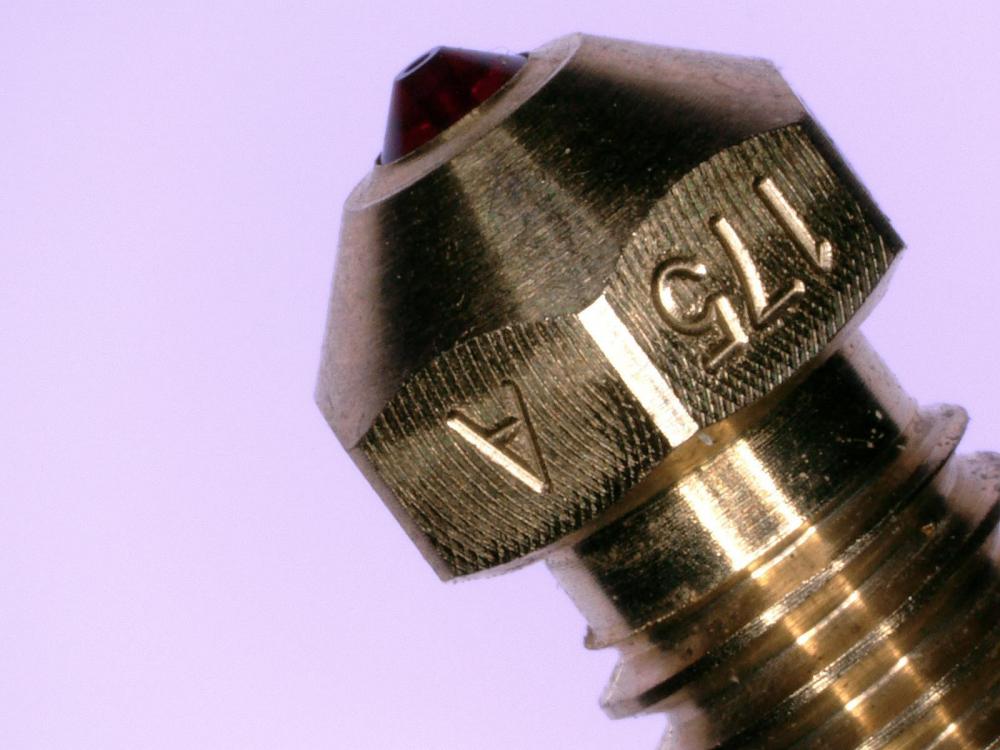

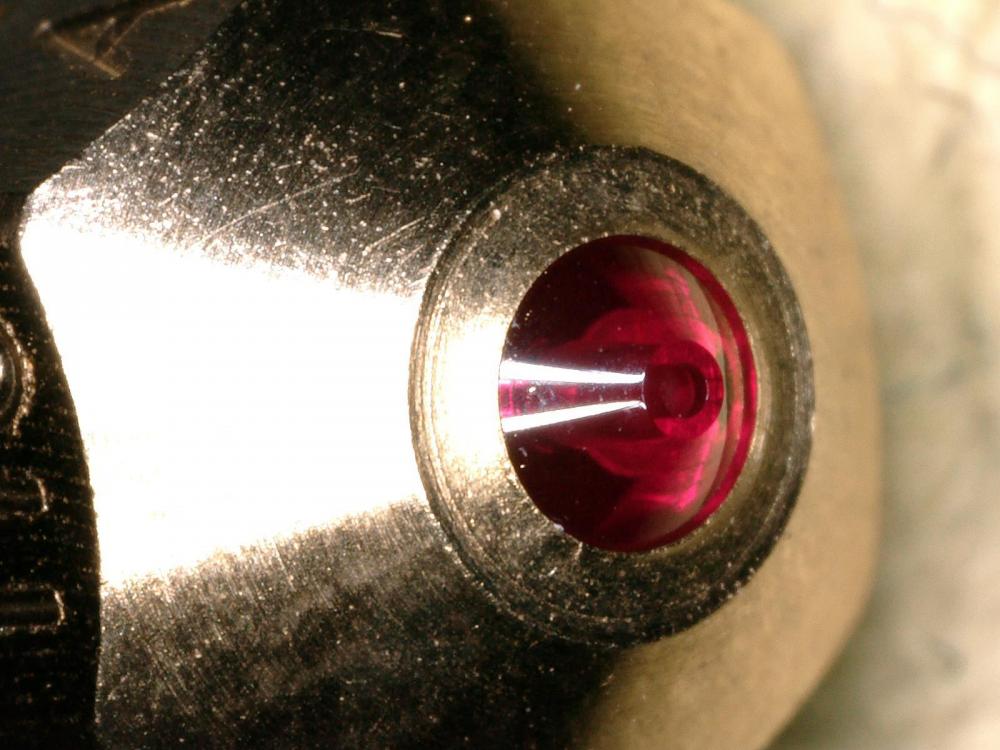

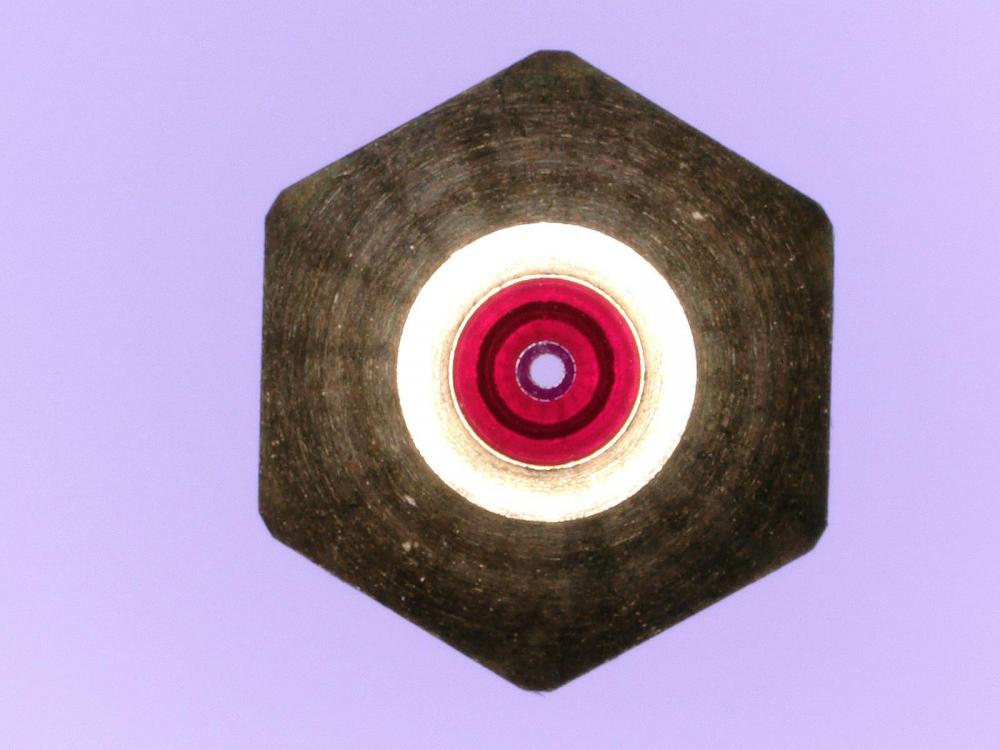

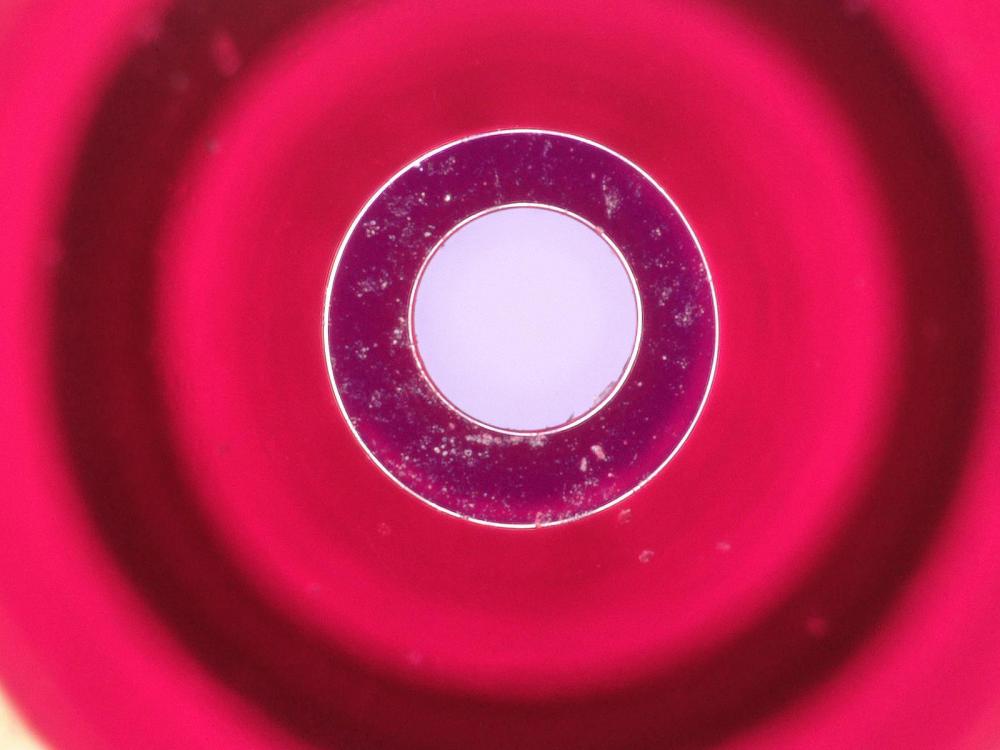

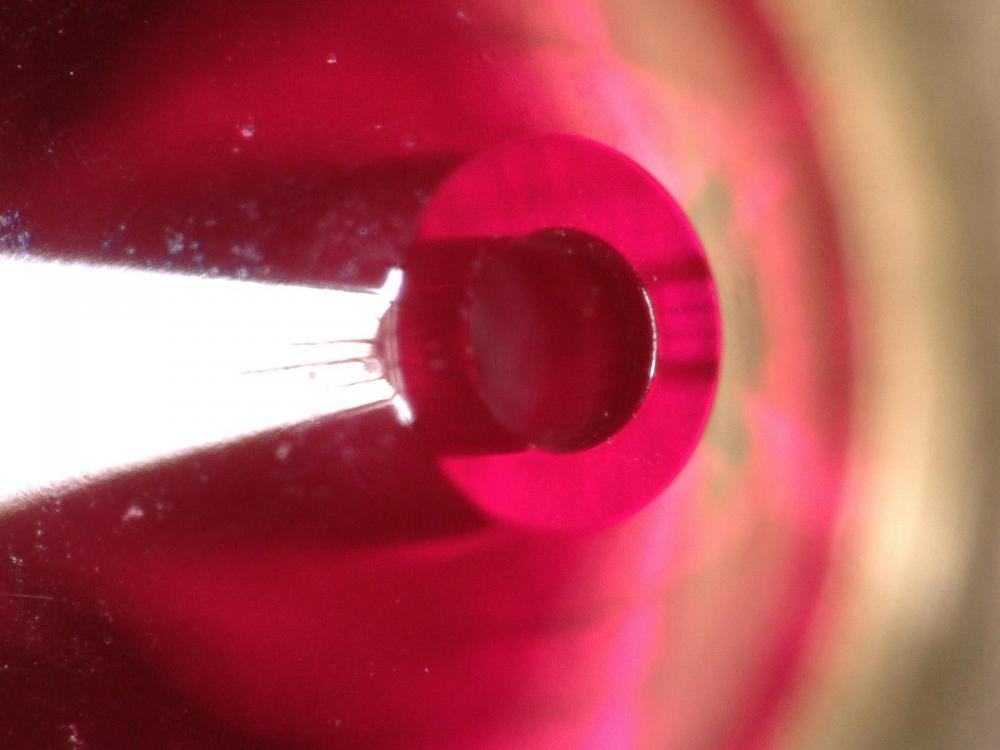

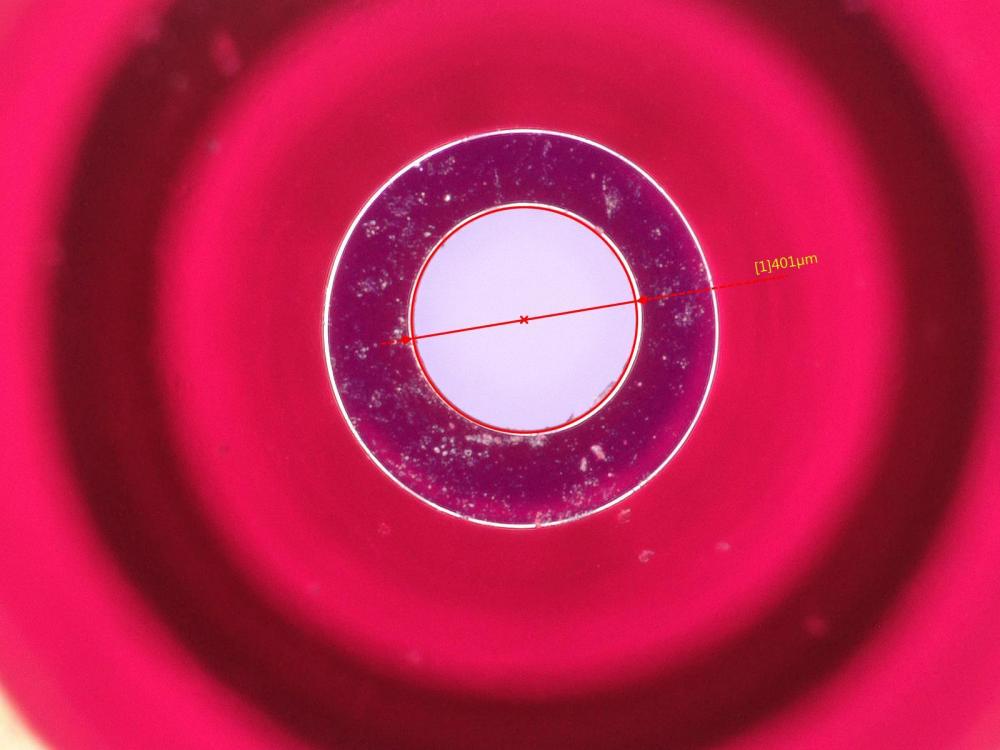

Bonjour à tous, @Tircown a attiré mon attention sur le topic AIO Evo de chez HOTENDS.FR + CONCOURS afin que je réitère une session de mesures sur des buses. Grâce à la magie du forum lesimprimantes3d.fr, @Fourmi m'a donc envoyé un jeu de buses. On parle ici des buses NiTro de chez hotends.fr, en 0.2, 0.4 et 0.8mm : La première chose qui frappe au déballage : ça respire la qualité, même m'a femme qui ne s'y connait pas (encore) beaucoup en impression 3d les a trouvé belles et pro. L'état de surface est très lisse et brillant. Il faut dire que ces buses sont nickelées et prévue pour les filaments abrasifs, alors que les buses communes sont en laiton bien plus sensible aux rayures. J'ai commencé par dégainer mon arme de prédilection pour voir un peu les côtes extérieurs : Vous voyez les chiffres virgule zéro zéro ? Et bien c'est la même chose sur les trois buses, on sent déjà que l'usinage est précis. A la hauteur de l'aspect visuel pour le moment. Petite note en passant, faites attention si vous changez de modèle de buse, les e3d chinoise que j'ai font +/-12.5mm de longueur, par conséquent si vous mettez une NiTro à la place, il ne faut surtout pas oublier de baisser votre palpeur d'au moins 2.5mm sous peine d'aller planter la buse toute neuve dans votre plateau. Maintenant que les présentations sont faites, nous allons rentrer un peu plus dans l'intimité de ces buses, en commençant en détail par la 0.8mm. Zoom (ou plutôt plan large) afin d'apprécier la qualité d'usinage, c'est à peine si on distingue les stries : Commençons par observer le côté filetage : Ici encore la qualité de l'usinage semble élevée, on remarque tout de même une bavure sur le pourtour extérieur, entre le plat et le premier filet, mais elle ne semble pas dépasser et ne gêne donc pas le contact avec le heatbreak. On remarque aussi une petite impureté dans le perçage, j'y reviendrai juste après la mesure du diamètre : Pas de soucis pour rentrer du 1.75mm, ouf, c'est fait pour. ^^ Zoom sur l'impureté : On dirait quelque chose qui ressemble à une bille de soudure, probablement un résidu du nickelage chimique. Je n'ai pas tenté de la retirer, mais à l’œil elle semble pouvoir se détacher d'elle-même au passage d'un filament. Focus maintenant sur la pointe : A cette échelle, on commence à voir les aspérités et les micro-rayures, mais ce n'est vraiment rien comparé à ce que l'on peut voir sur des buses en laiton neuves. On voit ici la propreté exemplaire du perçage, pas une bavure (en réalité il y a deux micro billes visibles), c'est parfaitement rond. L'instant de vérité, mesurons : La compression de l'image floute un peu la mesure, on est à 819µm sur les points de mesure, ça peut paraître à côté de la plaque, mais ça fait à peine 2% d'erreur. J'ai repris 3 fois les points pour éliminer un éventuel mauvais placement, mais on reste dans la tolérance. Autre remarque, on voit un chanfrein au niveau de l'embouchure (déjà visible sur la photo de famille au début), je ne sais pas si c'est une spécificité des buses de gros diamètre, mais il n'est pas tout net, et cela n'apparaît pas sur les autres. L'e3d en laiton de 0.5mm est très "sharp" en comparaison. Les stries du tournage sont assez visibles également car le brillant du nickelage et l'éclairage les fait beaucoup ressortir, mais subjectivement à la binoculaire je dirais que c'est kif-kif. Pour rappel, l'état de surface d'une chinoise en laiton de 0.25 : J'ai procédé de la même manière pour la buse de 0.4mm, mais comme tout était parfait, plutôt que de remplir de photo identiques, je ne poste que la vue avec la mesure : 401µm, ça se passe de commentaire. Même pas une impureté, c'est à croire que les échantillons ont été sélectionnés et bichonné. Passons à la 0.2mm, c'est vraiment petit : Argh, finalement non, ce sont bien des échantillons pris au hasard... Prenons la côte tout de suite : Déjà, ça c'est toujours super précis, chapeau car à 200µm, on commence à se noyer dans les aspérités du matériau, de l'usinage et du nickelage. D'ailleurs pour le coup le nickelage semble dégrader l'état de surface de la semelle à cette échelle. Par contre il y a une belle bille non négligeable ici : Environ 100x50µm visible. Le risque c'est que l'impureté soit plus grande que 200µm (celle que nous avions observé sur la buse de 0.8mm mesurait environ 400µm de large), et qu'elle ne puisse pas s'évacuer naturellement par le passage du filament. Mais mon avis est qu'un simple cold-pull remet tout ça au propre, je préconiserais même d'en effectuer un d'office à la première mise en service histoire de partir sur une base saine. En conclusion, ces buses NiTro surpassent de loin les e3d (chinoise ou originale) en précision. Le modèle 0.4mm est juste parfait. Le modèle 0.8mm aussi hormis le chanfrein où je ne peux pas me prononcer à défaut de connaissance. Petit bémol sur le 0.2mm, qui me semble un cran en dessous des autres et même des e3d en laiton au niveau de la semelle. Enfin je précise que la dureté du matériau, et par conséquent la difficulté de son usinage (stries sur les pointes), ne doit certainement pas aider à la comparaison avec des buses en laiton. @Fourmi Je ne sais pas si tu as des leviers d'améliorations possibles, mais en tout cas tu as déjà des pistes ici. Si tu as besoin de détails ou mesures supplémentaires, je suis dispo. En plus j'ai découvert qu'on a une connaissance commune. Maintenant, c'est à vous d'écrire, et je suis impatient de lire vos réactions.1 point

-

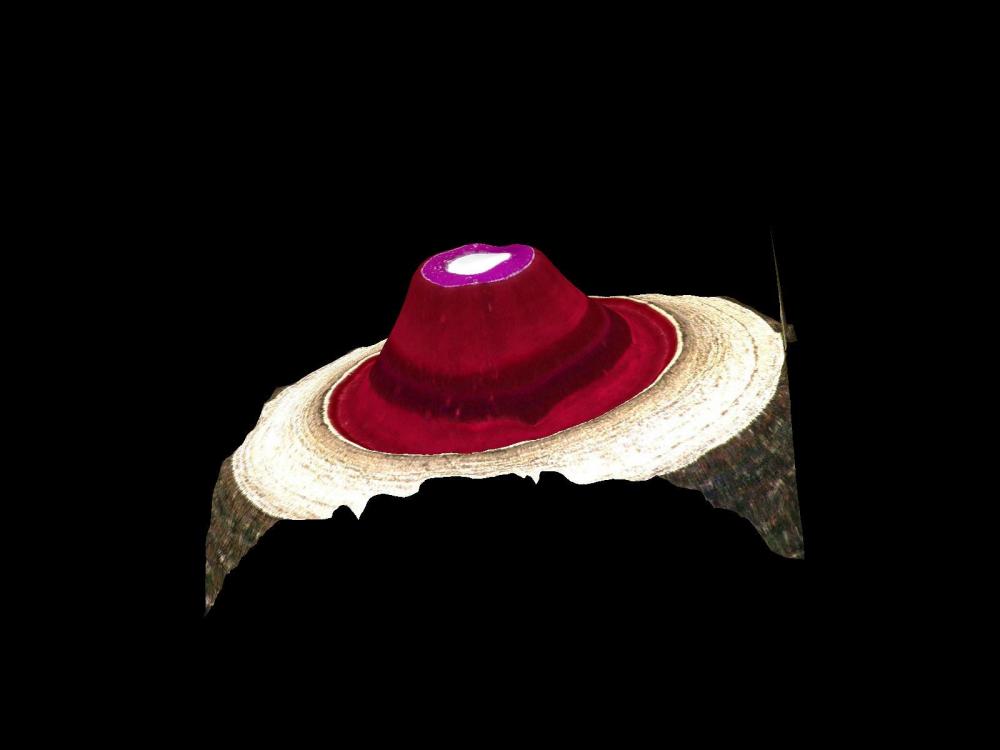

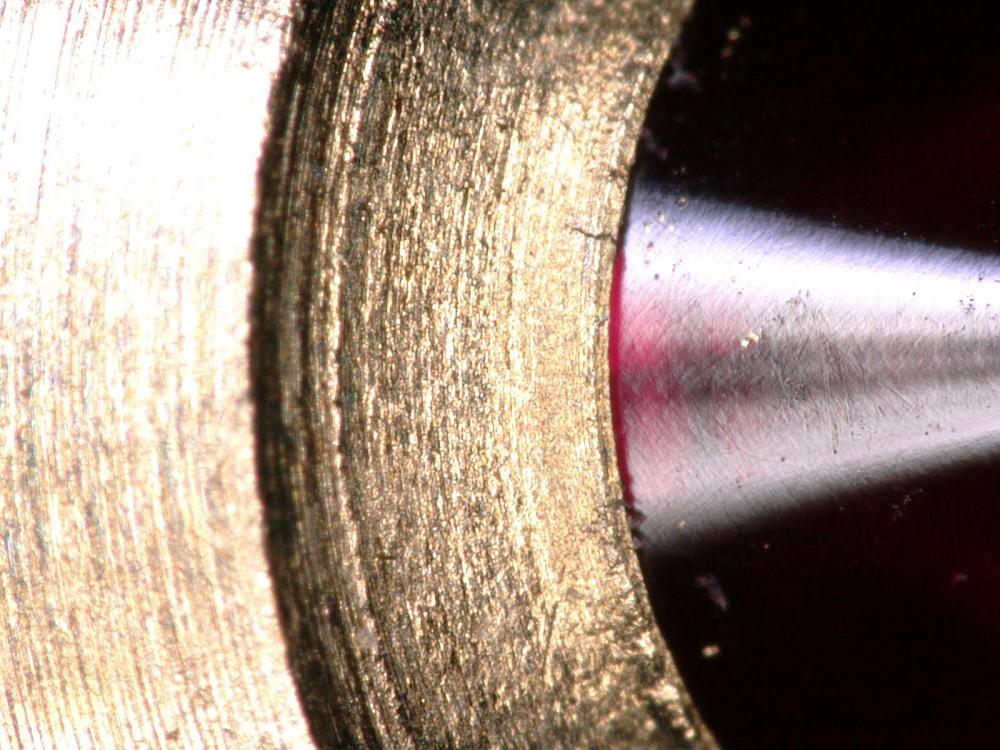

Bonjour à tous, Avec l'aimable participation de @nono30 qui m'a fait parvenir des buses neuves dont une Olsson Ruby, nous allons découvrir ensemble quelques clichés dont certains pourraient bien vous surprendre. Commençons par une buse inox de 0.25mm. L'inox étant plus dur que le laiton, il est moins sensible aux rayures et les traces d'usinage sont moins marquées. Cependant si on y regarde de plus près : La finition au niveau du perçage laisse à désirer. De plus : Le trou est carrément excentré ! Voyons cela de plus près : C'est vraiment étonnant de constater un usinage plutôt propre est concentrique, et un perçage aussi moche et excentré, on sent bien ici que l'outil était à bout de souffle. Concernant le diamètre, c'est plutôt dans les clous, même si un poil trop grand, certainement dû à l'arrachement de matière plutôt qu'à sa coupe. Repassons maintenant sur une bonne vieille buse laiton en 0.4mm : Dès la première observation, on remarque une finition étonnamment bonne pour du laiton. Le marquage est impeccablement frappé, ce qui est plutôt rare. Même la couleur fait penser à du plaqué or. C'est propre, c'est net. Bien rond et sans bavure ! Ce cliché est exactement le même que le précédent, seulement l'éclairage est passé de annulaire complet à annulaire partiel, cela permet de faire ressortir les défauts. Le perçage, rien à redire, on est pile poil dessus. C'est une très bonne buse laiton parmi toutes celles que j'ai pu observer à ce jour, tant au niveau précision, que d'aspect général. Les E3D originales sont plus nettes au niveau du perçage. Et maintenant le moment que vous attendez certainement tous (que ceux qui ont sauté les deux premières buses lèvent la main). La buse Olsson Ruby 0.4mm (attention je me suis lâché sur les photos): Marquée sur quatre faces, on ne peut pas se tromper de buse. Il semblerait même qu'ici le marquage soit usiné et non frappé. On voit même les stries de l'usinage, qui donnent à l'ensemble un aspect mieux fini, plus pro. Si on fait abstraction pour le moment de la partie ruby, le corps en laiton est tout simplement parfait, même pas une rayure, on sent ici que les buses ne tombent pas dans un panier à la sortie de l'usinage et qu'elles sont traitées avec un soin extrême sur toute la chaîne. En zoomant un peu plus, on constate un léger décentrage du perçage du Ruby. Mais quelle netteté ! En zoomant encore plus, on voit que c'est vraiment net, la partie plate est tellement plate, que lorsque je manipule la buse, elle reflète la lumière comme un miroir. Nous le verrons mieux plus tard. J'en attendais pas moins, ça se passe de commentaire ! Difficile de le représenter en photo, mais l'aspect est d'un lisse comme j'en ai rarement vu sur des pièces avec un grossissement x200. Concentrons nous sur le sertissage, ici vous pouvez apprécier la recherche de l'excellence sous tous les angles. J'aime beaucoup ce cliché, car nous y voyons l'extrême précision de l'usinage, aussi bien sur le laiton que sur le Ruby. Sur ce dernier nous distinguons à peine les stries. Le sertissage est vraiment très propre, on remarque tout de même quelques "points" de laiton sur le Ruby. Ici nous observons le sertissage depuis l'autre côté de la buse. C'est moins propre, mais non visible et ça n'impact en rien la qualité d'extrusion. Et en bonus, comme tout cela nous sert à faire des impression 3D, j'ai appuyé sur un bouton 3D du microscope : Bon c'est moche, mais j'ai bien aimé cette fonction "scanner 3D". Si vous avez des questions, n'hésitez pas, j'ai encore les buses en ma possession, mais n'attendez pas trop, j'en connais un qui doit se languir maintenant de pouvoir les utiliser. @nono30 je te laisse le soin de préciser la provenance de ces buses, on reprends contact quand tu veux en MP pour le renvoi. A vos commentaires !1 point

-

Vous m'excuserez tous et ne le prend pas mal mais tout est dit, "une enceinte de 10 kg". Pour de l'audio, c'est du bois, à la limite du composite mais avec un sacré travail de structure pour éviter les déformations. je vais faire mon vieux co., mais je suppose que tu as un HP de 20 ou 25 cm là dedans donc rien que les vibrations vont faire sauter tes couches, si tu pousse dans les basses la compression va éclater l'ensemble avec ou sans renfort, réserve les enceintes imprimés pour du HP style PC, 8 cm grand max. Perso je ne prendrais pas le risque, car si ça éclate et qu'un gamin est dessous il va prendre un sacré coup dans la tête, et je parle pas du sol et du HP qui partira à la benne...0 points

-

Bonjour à tous, J'ai ce kit watercooling sur ma ender 3 S1 pro parce que je souhaitais avoir moins de bruit dans mon bureau lorsque je travaille sur mon ordinateur. En ce qui concerne la dissipation thermique il n'y a aucun soucis, le liquide ne monte pas très chaud même sur des impressions de plus de 12h en PETG avec seulement la pompe intégrée et pas de ventilateur additionnel. Par contre, comme dans une vidéo que l'on peut trouver sur youtube, le waterblock fuit au bout de 2 à 3 semaines. Normal les noich utilisent une espèce de pate à joint chinoise qui est noire et dure, donc qui ne suit pas la déformation de l'alu avec la dilatation.0 points

-

Concernant Solidworks, je ne connais pas d'abonnement "Maker" Si tu veux une version premium avec une option CAM simplifiée c'est dans les 8.000 € H.T. avec un abonnement annuel de 2.300 € H.T. pour les mises à jour. Il y a de nombreux modules complémentaires qui sont entre 10.000 et 20.000 €0 points