Classement

Contenu populaire

Contenu avec la plus haute réputation dans 02/11/2024 Dans tous les contenus

-

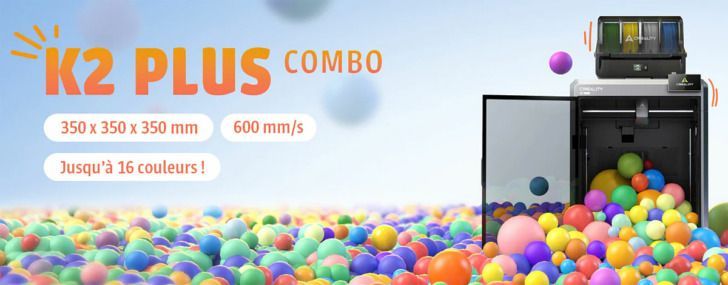

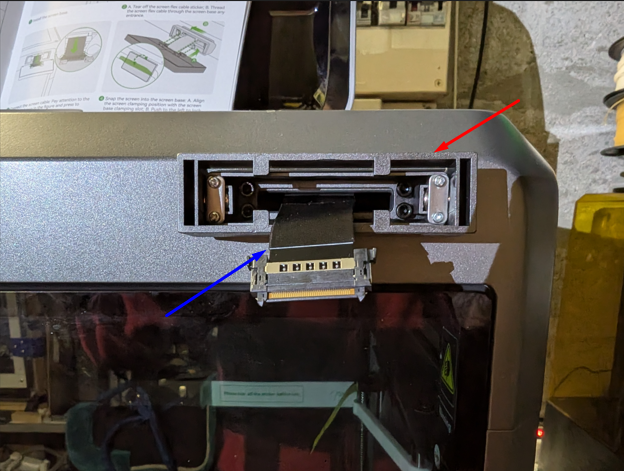

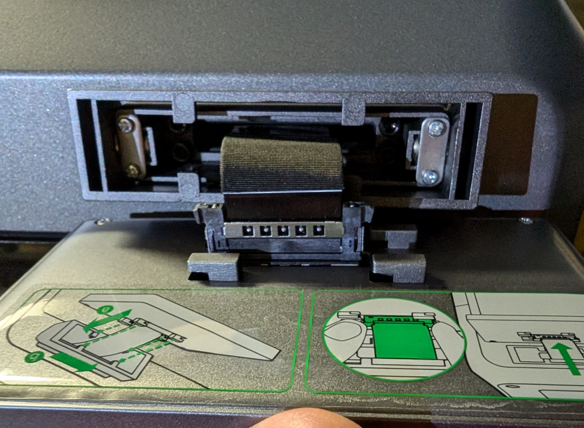

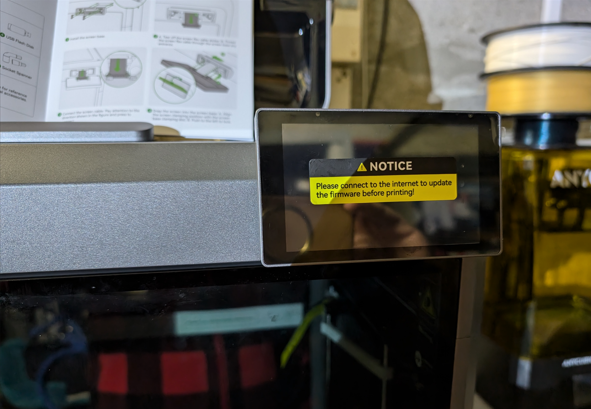

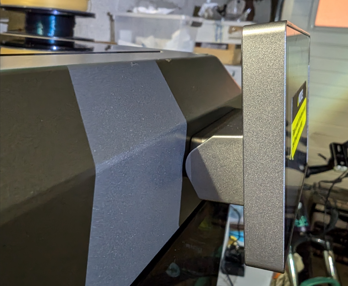

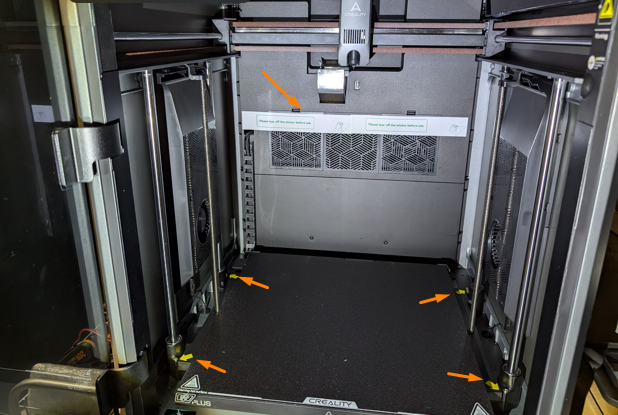

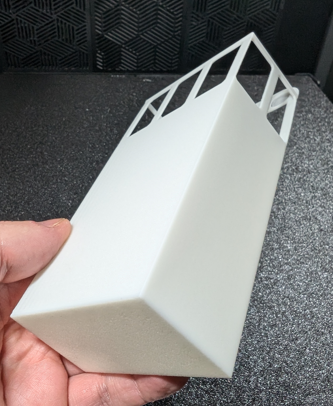

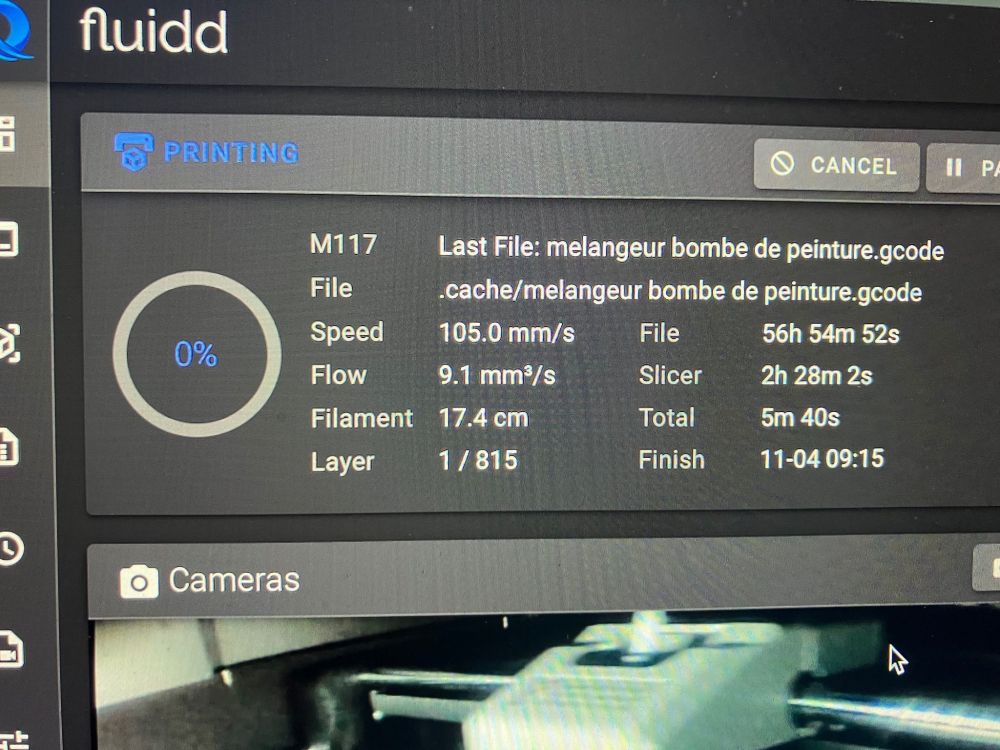

Nous avons l'honneur d'être les premiers francophones (voire européens) a avoir reçu un exemplaire de la K2 Plus Combo avec son CFS ! Ce topic permettra de vous faire mes remontés au fil de l'eau du ressenti et des infos importantes sur cette machine que beaucoup attendent. Les test commencent, je voudrais proposer une vidéo sur la mise en route initiale de l'imprimante avec quelques infos sur la K2, puis une seconde qui servira de vous donner un avis complet sur cette machine, le tout est épaulé par un article complet sur K2 Plus + CFS publié sur le site https://www.lesimprimantes3d.fr/ Cela me permettra de vous apporter, ici et via la première vidéo, un début de réponse sur cette imprimante et pouvoir prendre le temps de bien tester aussi bien les capacité en filament technique de la K2 Plus, ainsi que l'usage du CFS pour mélanger les filaments. La K2 Plus reçue nous a été envoyé par Creality que l'on peu remercier pour cela, on est les premiers à la recevoir dans notre région du monde. L'envoi a été effectué en 3 colis, ce qui diffèrent un peu avec les premiers youtubeur américains qui ont reçu un unique colis contenant l'imprimante et dans l'imprimante le CFS ainsi que 4 bobines de 500gr de Hyper PLA. Dans mon cas, livraison DHL en 3 colis comme on peut le voir sur ces photos : Je ne peux dire dans quels format vous recevrez votre modèle, la documentation indique aussi un CFS dans la K2 Plus. J'ai donc reçu la K2 Plus (machine très lourd le colis fait environ 35Kg), le CFS (le colis fait environ 7Kg), et 4 Bobines de Hyper PLA Creality en prime (Noir, Blanc, Magenta, Bleu). J'ai aussi reçu des bobines en carton Creality qui n'a pas encore finalisé les bobines en support plastique avec NFC / RFID pour la reconnaissance automatique des filaments par le logiciel slicer. Déballage CFS J'ai donc naturellement commencé par déballer le CFS de Creality pour voir l'aspect de la bête qui nous intéresse tous et cette fois j'ai fais une courte vidéo très basic qui montre l'engin, il présente bien même s'il est essentiellement en plastique. Le CFS, contrairement au ACE Pro de Anycubic, n'est pas un déshydrateur actif, par contre il a un écran LCD qui affiche ma température et l'hygrométrie, ce qui est pas trop mal et ajoute 2 trappes de base avec 2 sachets de billes de silicate. Il faut ouvrir les compartiments et retirer les films de protection des sachets avant usage. Pour le moment, je n'ai pas assez de recul pour un avis complet sur le CFS, le produit a des atouts si le le compare aux AMS Lite et AMS de chez Bambulab et toujours certaines faiblesse comme pour l'AMS, sa force son chargement auto qui semble très correct, les PTFE pour l'insertion du filament donne de la souplesse et les compartiments pour les sachet de silicat sont un plus, les bobines sont bien gérées, les patins blancs sont motorisés et bien gérés, on a le NFC pour reconnaitre les filaments. Même si les bobines carton passent dans le CFS, celles en plastique sont vivement conseillées, pour moi on aura possiblement quelques soucis avec les bobines cartons même si les fente sont la pour garder un bon placement de la bobine. D'ailleurs ceci m'a posé un souci avec une bobine de filament, les bobines de 500gr, 2kg par exemple ne passeront pas et ne seront pas compatible comme sur l'AMS. Le déballage de la K2 Plus Voila le gros morceau du déballage qui arrive et cela ce fait plutot facilement car l'on a juste à défaire les 8 plots en plastique blanc en partie basse et à tirer la carton par le haut. On trouvera dans l'imprimante des mousses de protection, et les accessoires. En commencent par le haut, on retrouve la prise d'alimentation et le support d'écran, en dessous l'écran tactile de la K2 Plus, suivi par le porte bobine latéral (enfin un système latéral et solide), et dans la petite boite noire quelques composants de spare de l'imprimante comme la carte de détection de filament. En retirant les mousses intérieures, on trouve une boite avec une bobine plastique de 500Gr d'hyper PLA Blanc et une trousse à outils assez complète Dans cette boite a outils, on retrouve une pince coupante, un tube de colle, un crapper, un tube de graisse, des clés pour la buse, un manche plastique aimanté avec des embouts, des clés Allen, une aiguille pour déboucher les buses et une clé USB. Dans cette clé, on trouve 3 fichiers tranchés en gcode, 5 fichiers 3MF, des documentations PDF, et le setup de Creality Print le trancheur maison que je teste actuellement. Point de Orca Slicer mais pas de panique car Orca slicer en release 2.2 inclut les profils de la Creality K2 Plus donc je testerai ça aussi. Assemblage et mise en route L'assemblage est des plus simples et rapides, il n'y a que le capot de verre à déballer et poser, puis monter l'écran sur la K2 Plus. Pour l'écran, on a un support à visser via 4 vis (pas de soucis à la pose y a un détrompeur), puis on passe la nappe à travers la fente et puis clipse la nappe sur l'écran. Une fois la nappe installée, il suffit de clipser l'écran de gauche à droite et l'écran est en place. Perso je préfère que l'écran soit en partie haute de mes imprimantes, je le trouve donc très bien placé sur cette K2. Il est inclinable vers le haut ou le bas si besoin. A l'intérieur de la Creality K2+ on a 2 pièces blanches à retirer à droite et à gauche qui protègent les tiges lisses du Z durant le transport. Il y a aussi 4 vis qui maintiennent le plateau à retirer et un autocollant qui maintient les grilles de ventilateurs. Avant d'aller plus loin, on peut voir dans le fond la zone de purge de la buse un peu similaire que ce que l'on a sur les Bambu Lab X1C et P1S. Sur le côté, on a 2 gros ventilateurs auxiliaires et la grille du milieu au fond est la zone de chauffe du caisson. Connexion du CFS sur la K2 Plus On peut fixer le hub CFS soit à l'arrière du CFS soit de la K2 Plus, perso je l'ai fixé au dos de la K2 Plus, juste au dessus de l'évacuation de la purge. On a ensuite 2 câbles à brancher, un entre la K2 Plus et le CFS et le second entre le CFS et le hub, et on finit en branchant les tubes PTFE. On a un câble de 1.5m dispo pour mettre en déport le CFS et j'ai un lot de PTFE de différentes tailles en rab. Le petit cache noir masque un port d'alim jack, je ne sais pas exactement à quoi il sert pour l'instant mais je pense que c'est pour le déport. Je ne connais pas non plus comment on chaine exactement plusieurs CFS (on peut avoir jusque 4 CFS en même temps pour mélanger 16 bobines sur une imprimante K2). La machine est à présent prête à démarrer Je peux déjà vous dire ceci : Temps de mise en route initial entre 15 et 18min Langue sur le TFT : chinois et anglais (pas de français pour l'instant sur mon exemplaire, ça viendra sûrement avec une mise à jour du firmware) On a les étapes classique de démarrage : retirer les vis, penser à vérifier que rien ne gêne sur le plateau, etc. et la config WiFi (support du 2.4GHz et 5GHz), configuration Creality Cloud puis une calibration du plateau et enfin un input shaping automatique Une fois la mise en route finie, une MaJ du firmware m'a été proposé (installée en 10-15min). Une fois téléchargée et installée l'imprimante redémarre et je vous conseille de refaire les calibration plateau et input shaping Avant de parler des impressions, comparons la taille de la K2 Plus. Voici la surface du plateau de la K2 Plus par rapport à celui de la Bambu Lab A1 Mini, puis a celui de la SW X4 Plus. Pour rappel, le plateau de la Artillery X4 Plus fait 315 par 325 mm. Le plateau de la Creality K2 Plus est donc bien plus grand avec son format de 350 x 350 mm. Et à présent la taille de la K2 Plus vs la FlashForge 5M Pro qui parait minuscule. Les premières impressions La première impression est faite depuis la clé usb, il s'agit du Benchy. Ici je vous met juste les timelapse faits par la caméra intégrée de la K2 Plus. Vous voyez donc la qualité de l'image et la position de la caméra dans le caisson. Le Benchy est sorti en 13 minutes avec un rendu parfait, pas de stringing, qualité de l'extrusion parfaite, première couche parfaite, pas de souci sur les pontages et même la cheminé est très propre. L'impression a été effectuée avec le filament HyperPLA Blanc, le spool de 500gr présent dans la K2 Plus, je fournirai des photos pour mieux voir le rendu du Benchy dans le test complet de la K2 Plus sur le site. En seconde impression j'ai imprimé une boite pour recevoir les déchets de purge. Ce modèle me convient pour le moment, à voir si je remplacerai cela par la suite pour un système de plus grande capacité. Le plus grand pontage s'est un poils affaissé mais cela est lié en partie à mes paramètres. Vous trouverez le modèle sur différente plateforme, perso je l'ai prise ici sur Creality Cloud c'est un modèle de Flo-3D. Vidéo short du print Puis j'ai imprimé des pièces pour ajouter des billes de silicates au milieu des spools et optimiser la déshydrations des filaments dans le CFS : Vu que le CFS n'a pas de déshydratation active, il faut un peu de temps pour faire redescendre le taux d'humidité des filaments dans le CFS, surtout dans ma belle région où en cette période j'ai environs 70% de taux d'humidité dans mon garage. Alors pour le moment les 2 petits reproches que je peux faire sont qu'il est dommage que le CFS ne soit pas à chauffage actif et qu'il n'y a rien d'origine de prévu pour la récupération des déchets de purge, j'en ai donc imprimé un magnétique. Parlons peu mais parlons chiffres Voici quelques infos utiles qui seront mises à jour si besoin, niveau sonore de l'imprimante, chauffage actif réguler, consommations etc... Le niveau sonore relevé (attention j'ai relevé cela via mon smartphone n'ayant pas de sonomètre sous la main) est de 46 dB sur la première couche, puis passer progressivement à 48 dB. Les moments où le CFS déroule ou rembobine le filament on a des piques sonores a 49-50 dB, alors on entend bien la mise en route de la ventilation mais le bruit n'est pas strident ni trop présent. Le chauffage régulé de la chambre de la K2 est bien présent et permet de monter jusque 60°C, pour le moment même en mode PLA la chambre est a 35°C et cela très rapidement alors que j'ai 16°C dans mon garage. On peut monitorer et contrôler la chauffe de la chambre depuis l'écran en façade de la K2. La consommation sur des impressions PLA : j'ai remarqué une consommation de 750W environ en début de print lors des phase de chauffe initiale, en cours d'impression on est sur un moyen de 165W - 170W avec des variations en fonction de la régulation de la chauffe buse plateau. Je regarderai la consommation initiale et moyenne lors des futures impression ABS car dans ce cas précis le plateau ne sera pas chauffer a 50°C mais plus vers 100°C, la buse passer de 220 à 240°C et le caisson de 35°C a 55-60°C logiquement, ce qui donnera une consommation probablement supérieure. Malgré le fait que le CFS ne soit pas actif pour la déshydratation, je réussi à passer de 68% d'humidité lors du chargement de 4 bobines lié a l'air humide de mon garage, à 58% en 15 - 20 min de temps (-10%) et en 1 heure je suis passé à un taux de 40% (presque -30%), c'est la raison qui me fait imprimer des système de boitier a dessiccant qui se placent dans le centre des bobines, j'en ai testé plusieurs et le pense en avoir trouver un plus pratique que les autres. Vidéo de fin de test et de conclusion:4 points

-

Il y en a encore d'autres imprimante à plateau courroie (genre 3DPrintMill), imprimante « winch » (hangprinter), et encore d'autres cinématiques (Klipper en gère quelques-unes : cartesian, corexy, corexz, hybrid_corexy, hybrid_corexz, rotary_delta, delta, deltesian, polar, winch) sans oublier la cinématique « manuelle » avec les stylos 3D Bref de quoi s'occuper encore pas mal Sinon, je reste scotché par tes nombreuses réalisations. Ce sont ces études / mises en pratique qui font tout l'intérêt de ce forum. Malheureusement, réalisations qui se font de plus en plus rare avec l'avènement des fabricants de matériels « plug and play ».3 points

-

Perso, je voulais être retraité, c'est fait depuis 23 ans. Mise à la retraite à 41 ans, pour avoir travaillé 20 ans au fond d'une mine.3 points

-

tu as réussi à virer tous les ballons livrés avec ?2 points

-

2 points

-

2 points

-

Il y a une communauté très active autour du vintage RC sur des groupes dédiés sur Facebook ainsi que sur divers forums web (tamiyaclub, rc10talk et rc-vintage.com pour ne citer que les plus importants). Les voitures modernes ne m'intéressent pas vraiment : elles sont toutes identiques, alors que dans les années 80, il n'y avait aucune normalisation. Les différents fabriquants envisageaient/essayaient plein de choses et c'était intéressant. Et accessoirement, y avait aussi ceux qui se montaient des prototypes plus ou moins ambitieux dans leur garage... Les usages en vintage sont très variés : il y des compétitions purement vintage, des rencontres plutôt orienté loisir et aussi d'autres qui ne font que de l'étagère... Tous n'ont pas les même contraintes ni les même besoins...2 points

-

là tu m'as faire peur j'ai toujours été étonné par le nom de l'école normale ...2 points

-

Petit je voulais être pilote avion ou ingénieur, n'ayant pas pu entrer à l’ENAC pour devenir pilote en raison d'un problème de vue, j'ai fait une école d'ingénieur (ENI Belfort) et je me suis spécialisé en bureau d'étude (conception mécanique) et en informatique. J'ai travaillé pendant 2 ans dans l'armée de l'air pour développer un programme informatique pour la mise en service des premiers Mirage 2000 N puis j'ai totalement changé de voie pour faire l'école normale et enseigner 37 ans en école primaire tout en étant directeur pendant 19 ans. Je n'ai pas abandonné mon rêve de voler puisque je suis pilote privé depuis 20 ans. Nouvelle reconversion il y a 2 mois pour le plus beau métier qui puisse exister, retraité, et grand père à plein temps ...2 points

-

1 point

-

1 point

-

1 point

-

Je serais aussi partis sur du PETG pour les raisons que @pjtlivjy a cité. Niveau résistance au choc ça sera bien mieux que le PLA, niveau imprimabilité c'est moins galère que l'ABS et l'aspect contact alimentaire supplémentaire me fait penser que ça reste plus adapté si ton enfant avait la bonne idée de se faire les crocs dessus, sans garantie que ce soit aussi bon pour sa santé que manger 5 fruits et légumes par jour .1 point

-

Pour l'utilité des couches de transitions, de ce que j'ai compris, pour certaine résine, une couche "normale" (exposé par exemple 2.1s) peut "mal adhérer", donc plus facilement se détacher, d'une "couche sur-exposé"/"couche de base"/"burn layer" (exposé par exemple 35s) et le fait de placer des couches de transition (ayant des durées d'exposition diminuée graduellement ) donnerait un moins grand risque de délamination, séparation, entre les "couches de bases" et les "couches normales" lors de la durée total de l'impression. Cette notion de fragilité de la liaison, quand il y a une grande différence de durées d'exposition entre les couches des base et normale, peut éventuellement permettre d'avoir un "radeau"/"raft" en contacte avec l'objet imprimé (sans supports entre le raft et l'objet) que l'on peut séparer facilement des couches de l'objet imprimé voir comme exemple l'article suivant https://hackaday.io/project/177948-reef-method-for-3d-resin-printing et la vidéo de la séparation du raft qui illustre cet article1 point

-

bonjour à tous Apriori ça a l’air de fonctionner merci à vous1 point

-

Bonjour, je te remercie pour ta réponse. Je fais suite à ton message , le SonicPad pad fonctionne sous klipper, il flash un Firmware pour la Ender 5+ a l’installation. Avec Mainsail, j’ édite le fichier Printer.cfg ou je retrouve le code Extrudeur… mais pas les paramètres Marli évidement. Je suis un peu paumé !p Bonjour,Fran6 p. Merci pour ta réponse. Oui, j’ai installé la Ender5+ sur le SonicPad, et donc je sais qu’elle fait partie des configurations proposé par Klipper. Ça fonctionne… Ma question est juste de trouver ou et comment on «installe » le deuxième extrudeur. C’était par rapport aux informations de Pommeverte que je mettais ces screen. En fait je ne sais toujours pas comment on active cet extrudeur. Si tu as des infos pour me piloter précisément sur la mise en œuvre et les modifications à faire , je te remercie. Cordialement Christian. Je viens de télécharger la doc Klipper et le fichier exemple sur la wanhao d12 . Je m’y plonge Merci tout les deux. C’est pas simple !1 point

-

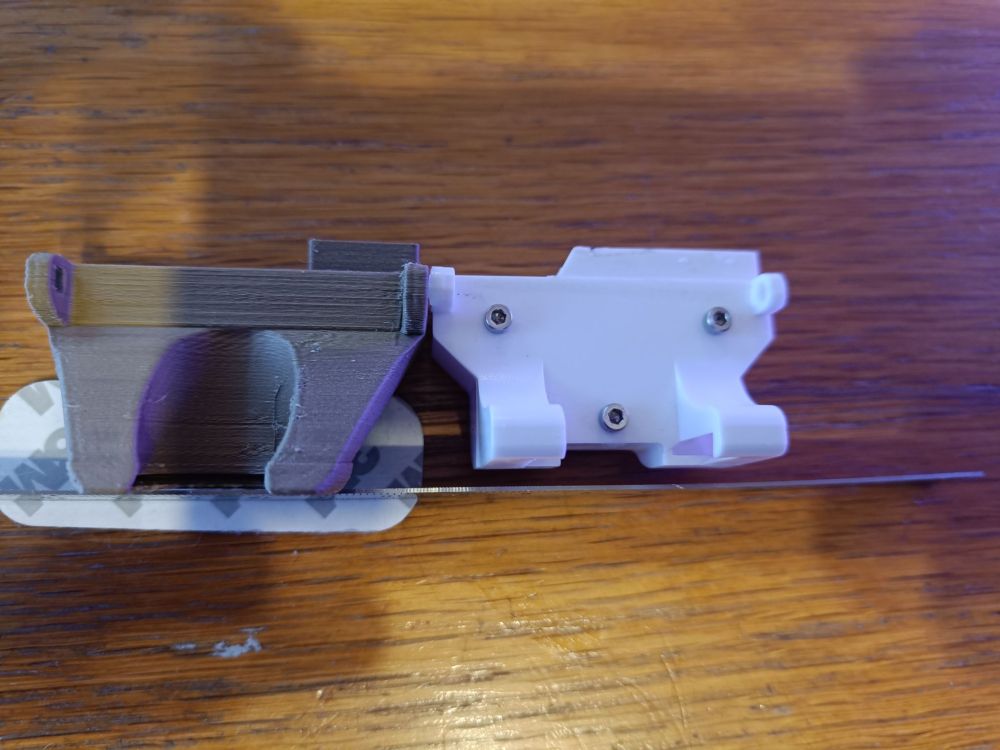

Je viens de faire aussi impression pour le moment PLA, par contre ce fan duc est plus haut de 3 à 4 mm par rapport à celui d'origine, cela ne vas t'il pas poser des riques de colision entre celui-ci et la pièce en impression ?? A+ @souriceauxC'est qu'elle marque ton PETG, impression profil PETG standard ?1 point

-

1 point

-

Si je ne l'avais pas encore mentionné, j'ai un peu «étudié» la tablette Creality SonicPad. La plupart de mes découvertes sont regroupées dans ce dépôt github. Les notes «préliminaires» restent encore à ce jour d'actualité. Particulièrement ce paragraphe : Si tu as d'autres besoins / questions et que cela fait partie de mes domaines de compétences / connaissances, je continuerai à intervenir.1 point

-

Et oui, et à force je commence à avoir une imprimante de chaque type (et que des homemade) ! Une imprimante résine (mon plus gros projet), une de type Prusa, une Idex, cette polaire, et une Delta encore en conception; manque plus qu'une de type core X/Y et une scara Merci beaucoup J'ai justement un peu peur de trop blablater ou de me répeter1 point

-

Je ne peux pas te dire, mais notre ami @isidon en a reçu un qu'il va tester, alors un peu de patience1 point

-

À la création des Écoles normales au XIXᵉ siècle, le terme « normal » avait dans l'idée de « servir à établir un standard » afin que l'instruction (pas l'éducation à l'époque ) soit la même sur tout le territoire français pour tous les élèves (enfin, ceux qui allaient à l'école). PS: j'ai bien compris que c'était de l'humour (normal / anormal)1 point

-

c'est clair vu la masse de donnée à brasser et puis finalement ne vaut il pas mieux discuter avec des utilisateurs1 point

-

@titi91 le petg sans conteste, résistant mais pas cassant comme l'ABS, résistant aux UV, et contact alimentaire et il y a un assez large choix de couleur, pas autant que le pla mais il y a du choix1 point

-

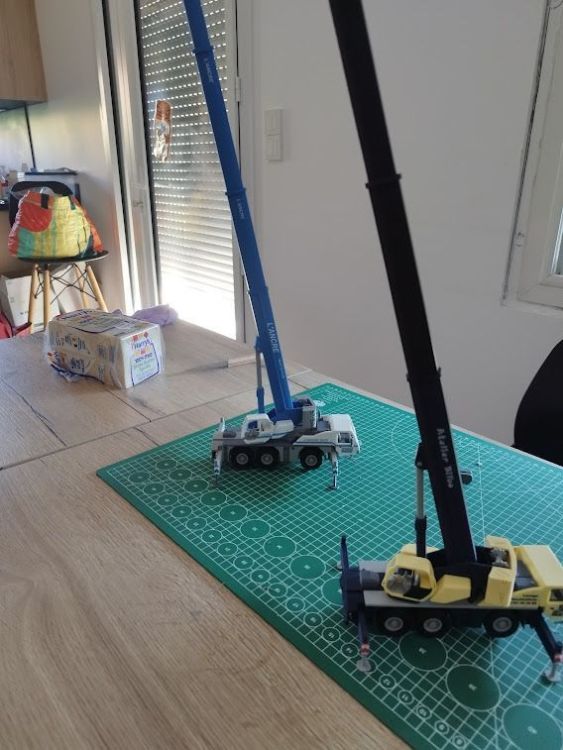

Je gère un chantier naval en famille, on ne fabrique pas de bateau, mais je dispose d'une grue et de 3000m² de terrain pour stocker et réparer les bateaux. Ça va du carénage à la grosse réparation structurel, en passant par tout ce qui est gréement et accastillage, je ne touche par contre pas au moteur. C'est aussi pour ça que la conception de mon IMOCA est différents des autres voiliers RC, je l'ai conçu comme un vrai en plus petit. https://www.atelier-bilbo.fr/ le site n'est pas des plus à jours niveau photo, mais on voit assez bien mon boulot ! j'ai changé de grue depuis, j'ai recréé la nouvelle en maquette, il s'agit de celle que j'ai en photo de profil (la bleue foncée, l'autre est aux couleurs du levageur du coin pour qui je bosse de temps en temps)1 point

-

je ne parlais pas de l'étymologie mais du terme normale cela supposerait qu'il y est des écoles anormales puisque l'état s'est senti obligé de préciser comme l'ena, l'école nationale anormale1 point

-

C'est pourtant tout simple : https://fr.wikipedia.org/wiki/École_normale (École normale primaire). À ne pas confondre avec MatSup (maternelle supérieure) .1 point

-

@PPAC oui mais sa va arrivé dans le week end les premier retour promis mon ami1 point

-

j'avoue ne pas comprendre l'intérêt de commencer avec 10 feuilles, peux tu expliquer1 point

-

1 point

-

1 point

-

En effet, pas de cache en page statique pour les membres connectés afin de voir toute l'activité en live Si tu testes en navigation privée ou sans être connecté ça doit aller encore plus vite1 point

-

ça me fait toujours rire quand je vois des gars peindre leur voiture en box art... J'ose pas imaginer le bo'del sur un event une jolie surprise est arrivée par la poste ce matin, pas vraiment liée à l'impression 3D, mais à mes travaux en CAD: l'Artbook 2024 de Ryo Inagaki est arrivé Ryo a un peu été mon mentor quand j'ai commencé à travailler en CAD pour faire mon Nichimo Spirit FF, sans ses encouragements et son aide, je ne serai probablement pas là où j'en suis aujourd'hui en matière de CAD. Il a d'ailleurs utilisé mes modèles de Nichimo Spirit FF et Hirobo Bearcat SS en base de son travail sur ces deux modèles... Et en plus, l'artiste a mis une dédicace particulière à mon intention en première page... J'adore son bouquin et son travail, je ne peux que le recommander si vous aimez les voitures RC vintages...1 point

-

tu as aussi la possibilité de changer le fan duct comme celui-ci, je l'ai imprimé mais pas encore testé : Fan Duct Alternatif de monter un ventilateur 5015 standard comme ici j'ai fait une demande chez Ruiapple le fabricant du ventilateur d'origine pour avoir les caractéristiques car on trouve sous la désignation 5015 des puissances bien différentes j'ai trouvé des débits allant de 2.50 CFM à 4.40 CFM ce qui fait quand même un peu plus de 75 % en plus j'ai même découvert le 5015 ultime qui annonce sans sourciller un 28 CFM, c'est là que l'on reconnaît les spécialistes : https://www.grossiste3d.com/ventilateur-taille-50mm/693-987-ventilateur-5015-turbo-50mm-24v-ultra-silencieux-universel.html#/310-type_de_ventilateur-hydraulique1 point

-

Le schmilblick sert à fixer un instrument de mesure... Mesure de longueur, de température, de pression, d'angle ?1 point

-

1 point

-

On rigole mais la question des déchets en impression 3D est une vraie question. Donc la poubelle de recyclage est également un outil qu'on peut inclure !1 point

-

et voilà comment on déclenche un incident diplomatique en faisant de l'impression 3D1 point

-

@Ironwarthog tu as la dernière version de ce test qui est là et qui est plus complète pour affiner tes réglages1 point

-

Sur ce projet, j'ai conçu le bateau pour ne pas faire de fibre, mais sur mon bateau suivant (j'ai déjà bien avancé dans la réflexion) il y aura certaines pièces en fibre, j'utiliserai la technique du moule femelle en PLA. Hier pour mon boulot, j'ai moulé un tube d'étambot pour un First 30 autour d'un tube en PLA sur lequel j'ai mis de la cire de démoulage, le résultat est parfait ! Sinon j'ai avancé sur l'impression du modèle final!!! Après toutes les petites modifs que j'ai faites, j'ai dû imprimer deux fois la coque, car de petites erreurs se sont glissées (genre des trous dû à une cloison trop fine par exemple). J'ai fini par assembler une coque, que j'ai enduite avec un mastic polyester pistolable que j'ai ensuite poncé, suivit d'un primer et d'une peinture au pistolet. la coque poncer avant l'enduit enduit appliqué puis poncé primer bi composant avant son ponçage au G400 puis la peinture au pistolet, une acrylique bi composant que j'utilise sur les bateaux taille réels à mon travail (désolé pour la qualité de cette photo, il y aura mieux demain) la couleur bleutée est pour être raccord avec BIOTHERM, l'IMOCA qui m'a servi de modèle, à terme la bateau recevra les stickers de l'original Demain, on passe à l'assemblage des circuits interne du bateau !1 point

-

En tout cas, la spéculation va bon train : https://all3dp.com/1/what-is-bambu-labs-next-printer-what-we-know-and-think-so-far/ L'article fait entre autre référence à un document de patente enregistré en Chine (https://patents.google.com/patent/CN118386550A) dans lequel on trouve le schema d'une A1 mini IDEX avec chacune des tête liée à un AMS... Bon, à partir d'une A1 mini ça n'a pas vraiment de sens, mais une IDEX plus avec un volume d'impression 360x360x360 et un AMS (ou plus) par tête cela pourrait être bien pratique...1 point

-

Quoi ! quoi ! quoi ! La NASA a déjà l'imprimante à pizza qui peut fonctionner en apesanteur ? Je vais devoir aller les questionner… S'ils ont déjà fait la phase de R&D, peut-être pourrons-nous en profiter à condition que cela ne soit pas "secret défense". Utilisent-ils un fromage déjà tout fait et si oui quel fromage sont compatibles ? Quel type d'extrudeur ? Quels types et diamètres de buse ? Quelle hauteur de couches ? Peut-on utiliser leur technologie sous l'effet du champ de pesanteur terrestre ou faut-il être en apesanteur ? Y a-t-il cuisson de la pizza imprimée en cours d'impression ou en post-impression ? ... Cela imprime d'autres garnitures ? (Champignon de Paris, Jambon, Olives, .... ) Combien de tête d'impression différente ? Peut-on imprimer directement une Calzone ? ... durée moyenne d'une impression et cuisson et découpe ( en 6 parts ) d'une pizza trois fromages taille medium ? ...1 point

-

1 point

-

allez on va jouer le jeu @pascal_lb rêvant d'être inventeur à force de lire la BD Léonard, passionné depuis toujours par la technique sous toutes ses formes, bac technique F1, cours du soir Arts et Métiers et depuis presque 40 ans j'ai fais le choix d'un cycle d'au maximum 5 ans dans chaque entreprise ou je rentre ce qui me permet d'approfondir un domaine technique et de parcourir le monde. Et entre chaque entreprise en général une formation. ça m'a permis de travailler dans des domaines très variés : électronique, machines outils, construction mécanique, offshore, fonderie, travaux publics, chimie, effets spéciaux etc etc et je suis depuis 2 ans ingénieur méthode industrialisation dans une PME qui travaille le composite, avec mutuelle et place de parking ... mais j'ai envie d'un autre parking Je n'ai strictement rien inventé à ce jour mais en réalité je me prépare pour ma prochaine réincarnation mais1 point

-

Ah oui je ne pensais pas que tu étais aussi ajusté sur les dimensions, il n'y a pas beaucoup de gras. Mais encore une fois c'est compact est ça tient sur un coin de bureau C'est vraiment cool comme projet j'adore, ça change des classiques cartésiennes ou delta et en plus tu connais vraiment la machine puisque c'est toi qui l'a conçu. Merci pour toutes les explications détaillées en tout cas, c'est juste passionnant !1 point

-

1 point

-

J'utilise du 0.8 et du 1mm. J'ai comme projet de monter à 2mm. En résumé : gain de vitesse et de solidité ; perte de détails (impossible de faire un pas de vis par exemple). Limite = capacité volumique de la hotend (si hotend classique, se limiter à 12mm3 et monter la température de 20°) Les impressions ont un look sympa qui ne cherche pas à cacher les couches, mais au contraire les mettent en valeur.1 point

.thumb.jpeg.3e1fa1416e9fb29c30ae0a7b98639f19.jpeg)

.thumb.jpg.8e4f3c7962529d5b54999ca8667a07c0.jpg)