Classement

Contenu populaire

Contenu avec la plus haute réputation dans 03/11/2024 Dans tous les contenus

-

Salut à tous, Je partage ici une astuce que j'utilise pour la mise hors tension mon imprimante en fin d'impression (Ender 3 V3 SE) Un détecteur de mouvement sur pile WIFI TUYA posé sur le plateau + une prise connectée WIFI TUYA. Le tout pour moins de 15€ sur Aliexpress, la même chose pour 25€ sur Amazon... (La prise connectée est à 6€ je crois chez ACTION) Reste à faire un scénario sur mon app TUYA sur le tel : Si pas de mouvement depuis 10 mins, couper la prise connectée. Bonne journée, A+ !4 points

-

2 points

-

Des nouveautés, des tutoriels et le test de la semaine sont en ligne https://www.lesimprimantes3d.fr/semaine-impression-3d-461-20241103/2 points

-

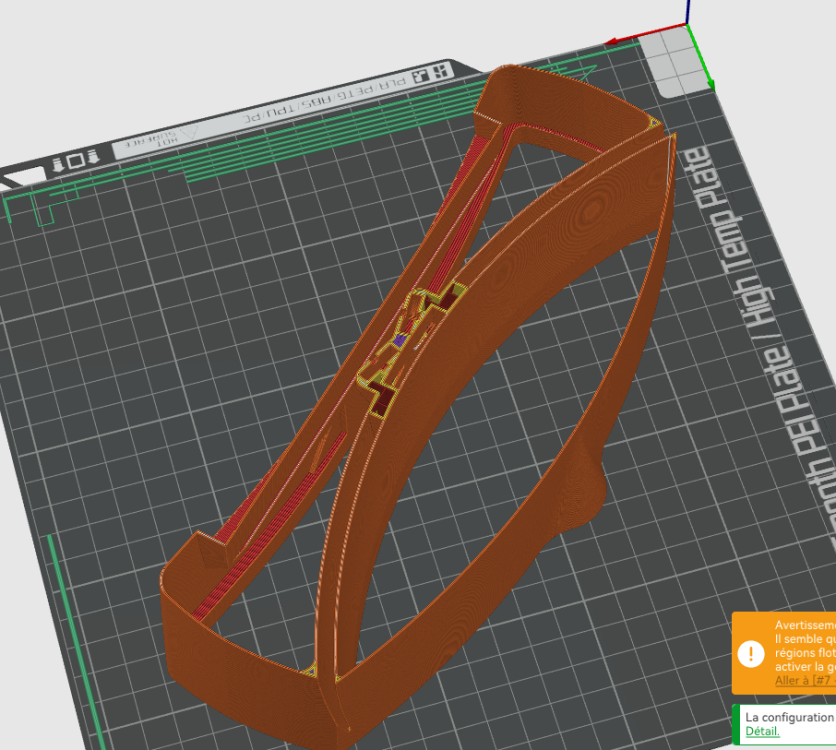

Bonjour à tous, J'avais fait part il y a quelques jours sur le forum, de ma curiosité concernant les imprimantes polaires et j'avais plus ou moins annoncé le commencement du projet: Et bien voici le topic d'ouverture ! Mon but est de fabriquer une imprimante polaire mais avec le plus petit budget possible, donc je vais utiliser casiment uniquement des pièces que j'ai déjà, que je n'utilise pas ou plus. Pas de plateau chauffant Marlin sur une carte MKS Sbase (offert gracieusement par @Kachidoki merci ) avec écran LCD2004 Moteurs Nema 17 majoritairement de type "pancake" D'après les calculs : précision radiale minimale de 0,11mm (en interpolation de 1/16 il me semble) sur le périmètre extérieur du plateau-axe X (donc résolution plus haute quand on se dirige vers le centre de celui-ci) Alimentation externe de 12V 8A (pas encore vérifié si c'était suffisant) Axe Z: tige filetée M8 avec un écrou standard Dimensions imprimables: 150mmx150mmx120mm Extrudeur préhistorique, MK8 Vous l'aurez compris ça va être une imprimante pour faire joujou, mais la précision/fonctionnalité m'importe assez peu au final tant que ça fonctionne La conception est déjà terminée, et il ne me manque des les moteurs et un profilé 2020x300mm (donc je ne devrais pas exploser le budget contrairements à tous mes projets précédent ! donc en gros moins de 40e normalement) Je comptais faire la CAO en partant de 0 mais au final j'ai piqué l'axe X/Z de la Prusa Mini, mais qui a été quand même beaucoup modifié: utilisation de LM8UU au lieu de LM10LUU, écrou M8 au lieu de T8, utilisation d'un E3Dv6 au lieu de leur hotend perso etc... Sans plus de blabla, voici quelques screen : Une petite vue en coupe sur le plateau rotatif ("réglable" en 3 points avec système vis-ressort très basique, ressorts non représentés ici): Des questions, remarques, suggestions d'améliorations avant que je commence la fabrication ? Merci PS: Je me suis aperçu que j'avais oublié de mettre un fin de course pour le Z, je m'en occupe PS2: Je me suis trompé de rubrique, si un modo passe par là peut-il déplacer le topic dans la catégorie "RepRap" ? Merci !1 point

-

1 point

-

oui j'ai vu les commentaires pour les bobines ajourées, je vais faire attention avec mes bobines grossiste3D.1 point

-

Non j'ai acheté le combo et tout était installé nickel.1 point

-

Dernières impressions pour l'AMS, une protection pour l'entonnoir de l'alimentation en filament de l'AMS (apparemment ça s'use vite, j'ai pas remarquée d'usure sur les miens...) et un autre truc qui soit disant protège les moteurs, le trémie d'alimentation et empêche les mauvais rembobinage.... A voir aussi si ça une réel incidence mais je n'ai eu que une ou deux fois un mauvais rembobinage sur des bobines pratiquement vide depuis que j'ai l'imprimante.... Les lien pour ceux qui veulent tenter. https://makerworld.com/fr/models/549248#profileId-467525 https://makerworld.com/fr/models/501583#profileId-4166551 point

-

sur des pièces fines, la dérive est moins importantes il faut systématiquement calibrer une résine on ne le répétera jamais assez pour les test tu as celui-là : Cones of Calibration V31 point

-

Voila j'ai ajouté quelques éléments sur la mise en route la comparaison du volume avec d'autre machine, et quelques timelapse des premières impression. Hésitez pas a posé les questions aux quelles vous voulez que je vous donne des réponses1 point

-

Les prints pour le Zerda ont été commandés la semaine dernière. Je croise les doigts sur le chassis qui est la pièces où il y a le plus gros risque de déformation. Je pense maintenant à finaliser ce projet. Quand les pièces arriveront, il me restera quelques éléments à sourcer pour compléter mon montage (en dehors des roulements). Le diff reposera sur des éléments internes de diff Kyosho, comme mentionné précédemment... Mais cela va nécessiter un arbre adaptés (enfin 4). Le plan est d'utiliser une tige de 5mm, de la couper, de la percer et d'y ajouter un méplat... Pour cela, j'ai pensé à un ensemble de deux pièces qui devraient permettre de s'assurer que tout est bien au bon endroit... Le print est en cours, les tiges arriveront sous peu... On verra bien...1 point

-

c'est exactement ce que je me disais, à voir si la mesure de l'humidité se fait avec les petit modules ronds que l'on connaît tous et dont la précision est plus que faible1 point

-

@amundsen 0,01 de hauteur de couche est pour moi le problème, non tu es en surexposition constante mais en plus à chaque exposition de couche tu polymérises les précédentes encore tes temps correspondent à des couches 5 fois plus épaisses et tu es en deçà de ce que permet l'imprimantes1 point

-

Madame Irma a bien rajeuni et on peut voir qu’elle a de la conversation. je vais peut-être prendre rendez-vous1 point

-

D'abord, en fonction de la taille de la pièce (des pièces) imprimée(s) ça rajoute pas mal de temps à la durée totale d'impression. En gros : À l'issue de la première couche, la tête se parque, le ventilateur de refroidissement du filament se met en marche à 100 %, la température descend à 160 °C. Une fois la température descendue à 160 °C, la tête se déplace lentement de gauche à droite (X) puis incrémente dans le sens de l'axe Y et repart cette fois-ci de droite à gauche… Etc. jusqu'à atteindre l'extrémité de la surface d'impression de la pièce (sens Y). La buse est alors remise en chauffe, et redémarre l'impression. Pendant que l'impression continue, la vidéo est analysée sur le serveur Obico. Au bout d'un certain temps, le résultat est retourné soit directement dans l'onglet pointant sur Obico, soit, en fonction des paramètres saisis par l'utilisateur via un email (dans mon cas). Un accéléré vidéo est disponible, ainsi que l'analyse du résultat de la première couche (de A à F). Le système est perfectible, car il dépend de la couleur du filament, de l'éclairage, de la position de la caméra. En aucun cas, l'impression n'est arrêtée par Obico, c'est à l'utilisateur de décider l'arrêt ou la continuation de l'impression. De toute façon, en tout cas chez moi, le résultat de l'analyse n'est pas immédiat. Peut-être est-ce dû à mon choix de rester sur l'application gratuite Même avec un résultat d'analyse de D, mes impressions sont toujours allées jusqu'au bout. Au mieux, je n'ai pu obtenir qu'un B. J'imprime principalement du PETG et c'est très brillant, peut-être qu'avec un filament mat, il y aurait moins d'artefacts. Mon avis : Tel quel, ça reste un gadget, mais c'est amusant de voir le filament se déposer pour former les couches d'impression. C'est encore plus hypnotique que l'observation visuelle de la pièce en train de s'imprimer. Exemple de mails reçus : - note C - note B - note F Pour ce dernier résultat (F), j'aurais dû suivre les recommandations et arrêter l'impression. Ce que j'ai dû finalement faire quand quelques pièces se sont décollées du plateau et que le filament a commencé à s'écouler pour former le fameux plat de spaghettis . La vidéo de l'analyse accélérée du premier mail (note D), Mp4 transformé en gif pour que la taille reste sous les 9,9 Mo : Les zones détectées comme problématiques sont en rouge et jaune.1 point

-

Bonjour, Autre piste possible : si tu as un ventilateur dans le logement de la carte-mère, ce ventilateur est-il bien en fonctionnement ? Une trop grande chaleur pourrait entrainer un dysfonctionnement entrainant l'arrêt de la chauffe de l'extruder.1 point

-

1 point

-

Je travailles sous Fusion360. Quand à "ça ne sort pas du chapeau": à la base j'ai une formation d'ingénieur en génie industriel, et ma carrière dans l'informatique m'a complètement éloigné des fondamentaux... J'ai galéré sur mes deux premiers projet pour comprendre le mode de fonctionnement de Fusion360, saisir les contraintes et la façons dont elles évoluaient en jouant avec du paramétrique autour d'un sujet jantes (si on n'a pas des contraintes faites proprement, un modèle paramétrique devient dégénératif, c'est d'ailleurs assez rigolo de jouer avec ça). Le reste c'est du booléen (donc de la logique) : dans ma tête c'est super simple, même pour réaliser des éléments complexe (mais mes études ont du câbler mon cerveau pour cela)...1 point

-

Pas entièrement faux Le gros inconvénient est la lenteur d'impression et le manque de trancheurs (Ideamaker ou Kiri-moto). Peu de fabricants également. Il y a en ce moment un Kickstarter pour l'IdeaFormer IR3 V2, firmware Klipper. Ma 3DPrintMill (CR30) prend la poussière depuis un bon moment1 point

-

Je pense que le comportement sera fortement modifié avec ou sans les foils, je les ai déjà testé depuis un zodiac, la poussé des foils est très importante Et de toute façon, ils sont indispensables avec le système de quille pendulaire car quand je bascule la quille au vent, elle n'a plus sont effet antiderive, il sera donc assurer par le foil Normalement les foils sont synchroniser avec le système pendulaire de la quille, quand on bascule la quille au vent, le foils sous le vent sort et celui au vent rentre. Pour cette coque je me contenterai de coller les foils pour les essais https://youtube.com/shorts/KMxHtNcIXaI?si=geb4oooCBERAWqG_1 point

-

Bonne idée. Perso j'aime pas laisser mon imprimante sans surveillance et donc je suis sur place pour la mise hors tension. Il est vrai que sur des impression très longues....1 point

-

@lbeaudanne Je déplace dans la bonne section Au début c'est normal, le fait d'extruder du filament dans la petite boîte permet à l'imprimante de se calibrer, elle calcule le débit qu'elle devra utiliser pendant l'impression Par contre ça doit durer 1 mn Ensuite elle imprime ?1 point

-

Le temps c'est comme l'espace, plus on en a, plus il nous en manque.1 point

-

1 point

-

1 point

-

pour le tapis: en chauffant fort ; il part. Je l'ai remplacé il y a longtemps sans regret. on trouve des kit magnetique + tapis rond1 point

-

@robert95770 C'est plus d'actualitéachète un écran TFT il fait Wifi / reprise après coupure / esp3D /etc1 point

-

J'allais le dire... c'est bien d'avoir des idées mais il faut du temps libre @Guillaume3D profites bien tu as raison ! Tu pourras faire un petit musée avec toutes tes créations ensuite1 point

-

1 point

-

Grand Large Yachting, je connais bien, c'est le groupe d'Outremer, les catas, on leur fabrique la quasi-totalité de leur sellerie ! Et pour le Bilbo, c'est le nom du bateau sur lequel j'ai passé mon adolescence avec ma famille (8 ans de voyage ) bon sinon pour mon IMOCA, gros fail.... Tout allait à peu près bien (quelques erreurs à modifier en cours de route, mais rien de méchant), le rendu était même plutôt sympa. Jusqu'au moment de mettre les foils, impossible de les rentrer au bout, j'ouvre mon fichier de la section de coque qui a le puits de foils.... Une grosse erreur, c'est glissé, je me retrouve avec une cloison dans le puits, alors qu'il devrait être traversant... surement une fausse manip lors de la modification de certaine géométrie dans fusion..... Bon vu que le reste fonctionne, je pense que je vais me contenter de coller les foils dans cette coque et elle ira faire ses essais en mer avec les foils sortie des deux coté. En parallèle j'imprimerai une autre coque sans cette erreur....1 point

-

1 point

-

Et oui, et à force je commence à avoir une imprimante de chaque type (et que des homemade) ! Une imprimante résine (mon plus gros projet), une de type Prusa, une Idex, cette polaire, et une Delta encore en conception; manque plus qu'une de type core X/Y et une scara Merci beaucoup J'ai justement un peu peur de trop blablater ou de me répeter1 point

-

Au final, passé commande d'une A1 mini sans AMS lite. La vis de réglage de tension de l'extrudeur est facile d'accès, et sa petite taille devrait permettre de faciliter le prototypage rapide en déplacement1 point

-

ils y étaient presque si prêt du but c'est ça la French Touch1 point

-

1 point

.thumb.jpg.8e4f3c7962529d5b54999ca8667a07c0.jpg)