Classement

Contenu populaire

Contenu avec la plus haute réputation dans 12/08/2025 Dans tous les contenus

-

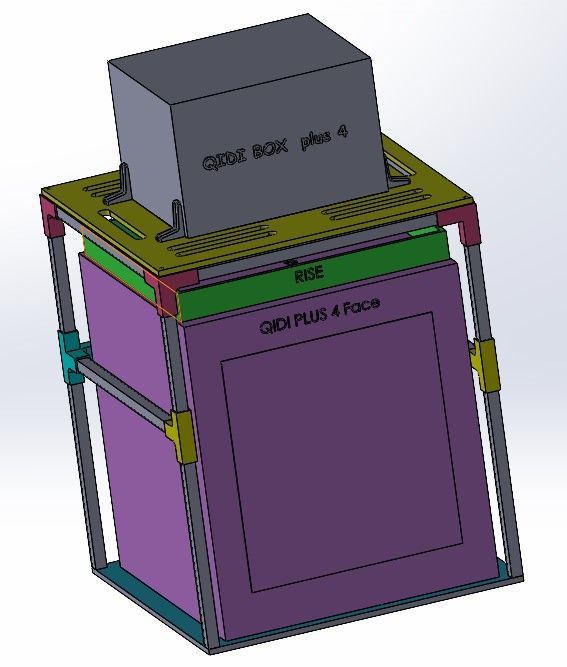

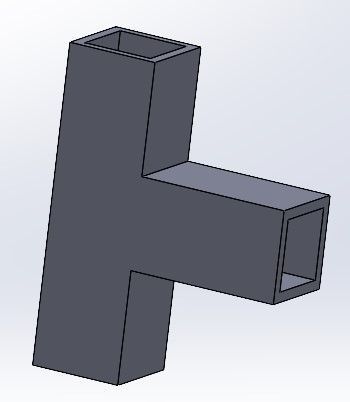

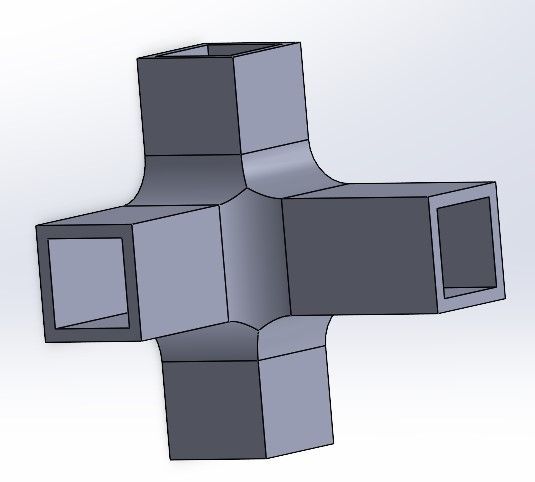

Merci @fran6p de ton idée qui est très judicieuse une étagère est la solution la plus économique et la plus simple (mais hélas dans ma pièce je n'ai pas de mur disponible car il sont encombrés ) a+ @pjtlivjy @JDL61 @Jean_Luc me revoilà avec un nouveau proto N°3 avec des tubes carrés de 20x20x2 il faut environ 6m de tube 6 x 13€ =78€ je vais me renseigner chez un fournisseur local qui propose des barres de 3M moins chère que sur Aliexpress pour des tubes de 20x20x2 mm je retiens cette version qui est plus économique; avec des pièces imprimées en 3D; montage des T collés ou vissés c'est au choix car çà tient très bien... Colle époxy lente ou Cyrano universelle 777 les deux fonctionnent très bien. En plus c'est très rapide à monter. Il est aussi possible s'utiliser de la visserie à mon avis chacun fait comme il veut Au plaisir de vous informer pour le proto 3; en plus c'est jolie les assemblages avec des T en couleur ! A+ Francis3 points

-

n'est ce pas l'occasion sur un objet simple d'apprendre à modéliser @geger c'est quand même le must quand on fait de l'impression 3D d'aller du besoin jusqu'à l'objet imprimé3 points

-

2 points

-

2 points

-

@pjtlivjy Vi, vi, vi... Ce petg n'a pas bénéficié des tests habituels , hop directement du sachet sous les dents acérées de l'extrudeur pour finir sa course sur une feuille type A flambante neuve pour l'occasiuon. Avec tout de même le profil Hyper petg établi par la marque... Je dois dire qu'il a à 95% répondu à l'attendu, arrivant à supporter dans les parties les plus longues jusqu'à 240mm/s bluffant. Par contre les courbes serrées sont "perfectibles", nécessitant selon moi d'activer le paramètre Ad-Hoc dans le profil d'impression. Bref, je vais attendre la fin de l'épisode caniculaire de folie, pour reprendre mes impressions Il fait vraiment chaud dans le Sud-Ouest, c'est encore plus insupportable qu'ils ne le disent.... Imagine faut presque rentrer la bouteille de rosé au frigo entre chaque verre , même mes tomates se font une peau ressemblant à des plaques de blindages pour se protéger des rayons de l'autre dingue...2 points

-

T'as des problèmes avec ceux d'origine ? Autant sur les premiers modèles Bambu Lab ça pouvait se justifier mais sur la H2D c'est nickel je trouve.2 points

-

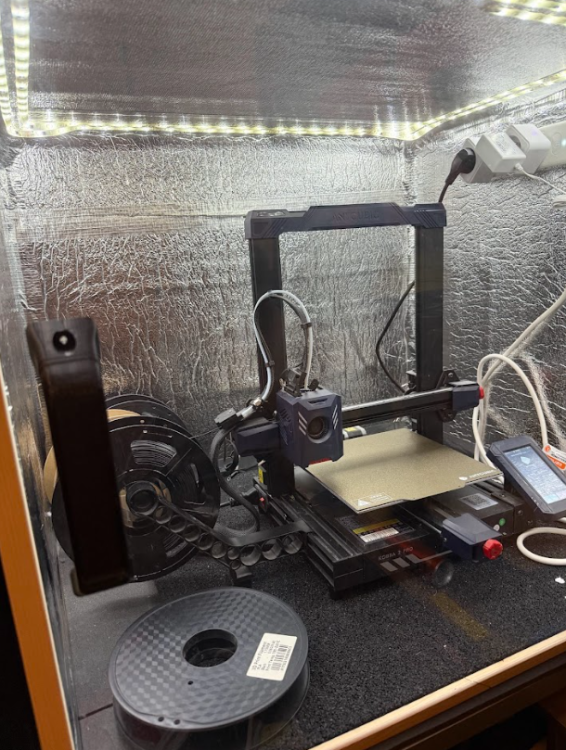

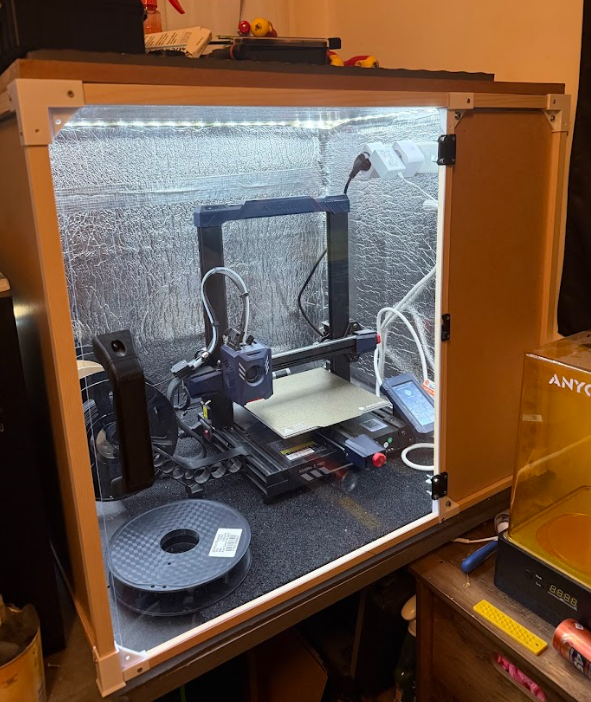

Bonjour, J'avais oublié l'étape de présentation et je vais donc la faire maintenant. Moi c'est Julien, électricien industriel, fan de 3D et d'informatique et de DIY. J'ai commencé l'impression 3D sur une anet A8 + que je n'ai jamais réussi à faire marcher correctement, j'avais donc abandonné. Je me suis acheté une kobra 2 pro il y a 1 an et demi pour un petit projet et je la faisait tourné de temps en temps. Depuis 2 mois elle tourne presque tout les jours maintenant, elle est resté d'origine et je l'ai cloisonné. L'imprimante est d'origine, sauf le plateau maintenant, (depuis la photo je l'ai surélevé un peu pour une meilleur circulation d'air dessous, mis une caméra action pour suivre a distance en complément des 2 prises connecté. comme ca lorsque je suis au travail avec une impression en cours je peu surveillé. J'ai aussi installé un sécheur de filament plutôt que le support de bobine standard (je change très peu de finalement, ASA noir Eryone, PETG blanc Eryone pour 95% des impressions) J'ai aussi une anycubic photon 2 que je me sert peu1 point

-

@pjtlivjy plateau PEI d'origine face texturée ou plateau PEI de remplacement, toujours sur la face texturée. La buse c'est la buse d'origine en 0.4.1 point

-

Bonjour, je souhaiterais intégrer le logo de la société d’un ami pour en faire des jetons de caddie. malheureusement n’étant pas à l’aise avec les logiciels je ne sais pas comment faire. j’imprime sur une bambu lab a1. le but est qu’il soit en couleur pour l’imprimer avec AMS. Merci d’avance1 point

-

Depuis le fichier step, on peut extraire chaque élément , et le convertir en stl. Un modèle de ce type peut difficilement s’imprimer en 1 seule fois. Par contre , il faudra surement modéliser (depuis le step) pour créer les fixations des pièces entre elles.1 point

-

1 point

-

1 point

-

super merci pour ton prototype je vais en tenir compte je vais peut être le prendre mais vais essayer de le faire moi même avant en tous cas c'est hyper cool de ta part je regarde les vidéo de cad gab en ce moment1 point

-

Voici mon choix qui est sans doute le plus économique le tube carré en alu Tube carré alu 20x20x2 13€ le mètre avec des T d'assemblages en impression 3D (soit longueur des tubes 6 m 13 =78€) Tube profilé alu 20x20 36€ le mètre équerre d'assemblage 9€ 20 PIECES vis M6 x 12mm 80p 9.68€ (soit longueur des tubes 6 m 36 =216€) Donc je vais utiliser du tube carré de 20mm à 13€ le mètre Nota @Jean_Luc seule cette équerre permet un ablocage de qualité pour deux tubes assemblés à 90° A vous relire1 point

-

Je vais dire une connerie (ou pas) : appliquer le principe du rasoir d'Occam . Ne serait-il pas plus simple (et moins coûteux) de placer l'imprimante pas trop éloignée d'un mur et d'utiliser ce mur pour y mettre une étagère ? Étagère sur laquelle serait posée la Qidibox.1 point

-

merci @pjtlivjy ce n'est qu'un proto j'ai réfléchie pour obtenir un montage stable avec une simplicité d'assemblage tout rentre dans le proto. Il me reste à faire une étude de prix avec le détail des pièces. je recherche des solutions économiques ce n'est pas évident, même le bois est devenu très chère le CTP bouleau et le MDF. Il me faut quantifier le nombre d'équerres et d'écrous borgnes et visserie. Il est clair que cette option est plus onéreuse que la précédente. l'option de cubes carrés de 20mm en aluminium semble aussi plus économique à vérifier. je pensais réaliser un module angulaire de liaison imprimé en 3D pour les tubes carrés pour leur assemblage qu'en penses tu ?1 point

-

1 point

-

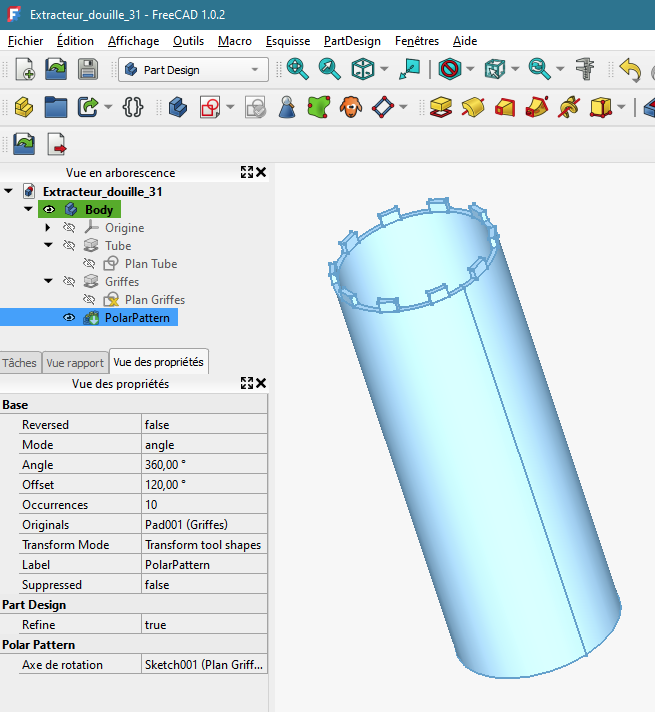

Voila une base d'études: version à 10 griffes que tu peux modifier dans FreeCAD Tube étant le manche. Modifier le diamètre dans Plan et hauteur dans Tube Griffes étant les dents: Modifier la taille (horizontale) dans Plan Griffes et hauteur dans Griffes Modifier le nombre de griffes dans PolarPattern (occurences) Le fichier FreeCAD (faire d'abord une partie griffe pour tester) Extracteur_douille_31.zip Principe de construction dans FreeCAD (mais comme partout) Part Design Sketch Deux cercles concentriques (ici 45 + moins pour l'intérieur) Protusion (120 mm) Sélection de la face supérieure Sketch Géometrie externe (pour accrocher à l'autre plan existant) Dessin d'une griffe Protusion Répétition linéaire circulaire (merci RFN_31 )1 point

-

j'ai fait plusieurs impression en ASA dernièrement et il a tendance à se décoller et warper sur les petites surfaces, j'ai résolu ce problème en reprenant la conception et en rajoutant des "oreilles" (20x20 mm) attachées avec 3 ponts de petite dimension (2x2 mm dans mon cas). Ça a été plus efficace que mettre une bordure tout autour du modèle, celle ci se désolidarisant assez rapidement tout en restant bien collé au lit. Le warping de la pièce ayant plus de force que la résistance de la connexion de la bordure.1 point

-

oui c'est tout a fait cela @M3D merci pour les lien YouTube je vais mater ça et essayer de faire la pièces c'est bête je pourrais pas la mettre dans le schmilbik1 point

-

Élément par élément , ça doit le faire ...le plus compliqué sera de trouver le moyen de les assembler.1 point

-

pour la planéité, une vraie règle métallique et une lampe vont déjà donner une bonne idée pour le chauffage, j'en parle sur ce sujet en détail : Quelques questions réflexions et constations sur la k2 combo creality après suivant ce que l'on imprime ça n'est pas forcément rédhibitoire1 point

-

D'après ce que je comprend, la première photo est la bague qui tient d'habitude l’abat-jour ? et l'abat-jour est ici le tube de la deuxième photo ? donc la difficulté est de dévisser cette bague au fond du tube de 100 mm de long de 45 de diamètre ? Si oui, tu n'es pas obligé de faire une contre-bague complète: 3 griffes en triangle au bout d'un manche suffiront à saisir et faire tourner la bague. Si pas suffisant avec 3, alors dans FreeCAD, tu fais un cercle et par dessus une réplétion circulaire d'un ergo.1 point

-

là tu commences à m'intéresser très sérieusement mais pourquoi Prusa n'a t il pas fait une évolution dans ce sens, très ouverte permettant tellement de chose tu vas m'obliger à ressortir ma MK2S de son stockage1 point

-

j'ai bien vu mais il y a une plusieurs version de cette Tronxi, quel firmware etc etc et les informations sont pour le moins trop imprécises pour en faire quelque chose1 point

-

Heu, Les données sont en première page (au tout début), ce que je comprend pas (plus ?), c'est s'il y a toujours un souci de température ou pas...1 point

-

Si tu as déjà réalisé des objets avec Fusion, alors tu dois connaitre les principes de conception, donc va directement à FreeCAD (Prends la 1.0 qui est bien mieux que les anciennes versions 0.x qui ont laissé parfois de mauvais souvenirs au débutants (plantages dès que ça se compliquait un peu trop)) Quelques excellents sites: https://www.youtube.com/@cadgab https://www.youtube.com/@jpwillm5252/videos1 point

-

En attendant, à la pince multiprise, cette pièce en plastique doit facilement céder.1 point

-

pas de souci @geger un des plus simple en ligne c'est Tinkercad tu as une pièce avec des symétries, très géométrique c'est parfait pour démarrer perso une pièce comme cela je la code sous Openscad (un peu pour le plaisir aussi) mais l'approche est quelque peu austère tu as Freecad qui vient d'évoluer énormément il faut que te trouves celui avec lequel tu t'amuses et ça il n'y a que toi qui peut le sentir pas de souci pour l'aide que ça soit moi ou d'autres, il y aura des membres compétents pour ces différents logiciels (et il y en a d'autres que je n'ai pas cité )1 point

-

oui je suis tout a fait d'accord avec toi mais je ne sais quel logiciel prendre en gratuit et j’aimerais bien de l'aide voilà me suis je peut être mal exprimer dans mon poste mais j'aimerais bien le faire moi même c'est sur j’utilisai fusion 360 avant mais j'ai plus le moyen de me connecter avec mon compte j'ai changer de fournisseur d'internet et j'ai oublier de changer d'adresse .1 point

-

1 point

-

Tout à fait... Mais quand même, elle a pris un coup de jeune par rapport à ReplicatorG ! Via Octoprint, on peut la suivre sur téléphone via Octopod, il y a même des notifications et raccourcis Siri... Et dans Home Assistant de jolies courbes (inutiles certes). Je me dis que je vais avoir du mal à résister au passage sur Klipper sur Raspberry, un jour. Vu que de toute manière, j'en ai mis un pour Octoprint, ça ne gâche rien. Le bonheur de l'open source, c'est qu'il n'y a pas de limite, il y a toujours un type au fin fond de l'Australie qui aura eu l'idée folle qui n'avait pas encore germé dans ton cerveau... C'est un peu ça qui me gêne avec les "nouvelles" imprimantes, j'ai le sentiment qu'on imprime vite oui, mais on se marre moins. Tant qu'on n'a pas démonté entièrement et surtout réussi à remonter (avec 1% de vis en plus qui sont arrivées là on ne sait pas pourquoi) entièrement un "truc" on ne sait pas comment ça marche et donc on n'a aucune idée de ce que l'on peut faire vraiment avec, surtout si on ne lit pas la doc... Bon, la voiture non, j'ai pas passé le cap. Mais les Solex, Mobylettes fours et mixeurs et tout le reste, oui. Et avec le temps, de moins en moins de "trucs en sac que je remonterai plus tard".1 point

-

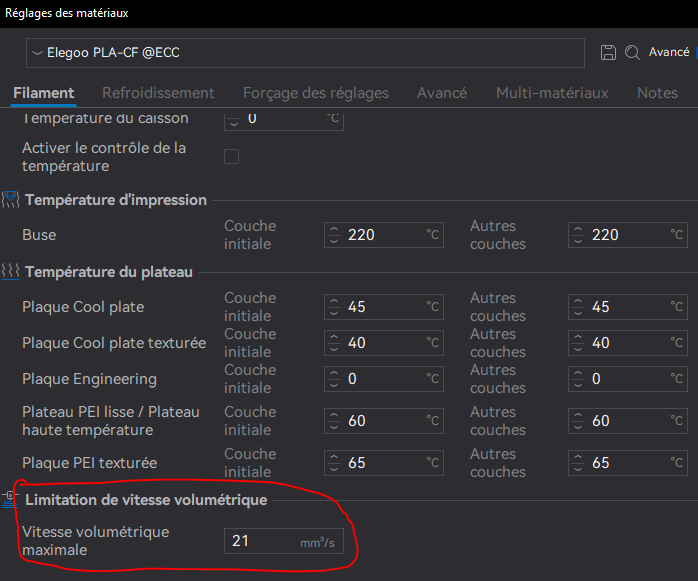

Le premier test (230°) à l'air ok, je le laisse se terminer et je lance une ou deux plus grosses impressions. Je vous tiens informé. Merci pour vos précieux retours. Finalement le problème se représente autour de la couche 30. Je continue les tests avec la diminution de la vitesst volumétrique.1 point

-

Bricoler sur ce genre de machine c'est très bien, ça permet de bien comprendre le fonctionnement, il y en a beaucoup qui ont commencé comme ça1 point

-

1 point

-

Le diff arrière est comple... La poulie est faite de deux pièces identique qui s'emboitent et se fixent au sous ensemble avec 6 vis (de 3 tailles différentes)... Le diff ne peut être remplis d'huile car non étanche. Seul de la graisse peut être utilisée. Pour l'avant, le principe est le même avec une poulie moins large... Les deux diffs ensemble... Il reste alors la poulie central et la couronne... Je devrai ajouter les courroies, mais en dehors de ça, c'est bien l'intégralité des pièces de transmission interne de cette voiture qui sont présentes sur cette image...1 point

-

non RFN , je ne peux pas mesurer cela , je n'ai ni les compétences ni le matériel nécessaire, mais après un nettoyage minutieux du corps de chauffe (car c'est en effet en haut du corps de chauffe au niveau du tube que venais la fuite) , changement de buse , coupe net du tube PTFE qui avait noircis , remontage dans les règles de l'art , j'ai réussis a faire une impression d'environs une heure , je vais croiser les doigts.1 point

-

oui je suis censé avoir quand il sortira leur système multi filament. La K2 Plus as un construction plus haut de gamme mais y a des oublie comme le volet de fermeture de la ventilation que tu as pas, par contre l'extrudeur a des gears de meilleur qualité et est plus simple a démonter. La K2 Pro sera moins chers que la plus (mais restera bien plus que la Artillery M1 Plus), la K2 sera plus chers que la M1 Pro a voir quand elle sortiront si elles sont optimiser VS la K2 Plus. bien en soit tu prend les bambulab tu as autant de pièce plastique sur l'extrudeur, le plastique ne pose pas de soucis, par contre les gears sont bas de gamme sa c'st un peu moins bien car entrainement moins maitrise si sa force et donc encrassement plus rapide. Pour le moment sa imprime pas de soucis depuis ma dernière intervention, je me rend compte par contre que sait plus l'entré dans l'extrudeur et le passage dans le detecteur de filament que parfois sa gripe un peu et c'est plus la que le soucis avec le multi filament pourrait poser soucis.1 point

-

Il est temps de s'y mettre... J'ai démonté le chassis ce matin... Il y a déjà quelques détails qui sont de clairs indices d'over engineering... Quelques éléments semblent avoir été oubliés dans le design initial et ajoutés par la suite, comme la plaque utilisée pour fixer les bras supérieurs à l'arrière... Une fois en place, les vis qui fixent le couvercle supérieur de la gearbox sont difficilement accessible, mais cette pièce ne peut pas être montée après la mise en place du la partie supérieure de la gearbox... Les courroies sont en MXL, et il y en a deux petites pour l'arrière et une grande pour l'avant... Les différentiels ont un sous composant commun alors que les poulies différent entre l'avant et l'arrière... Globalement, beaucoup de vis, et je suspecte le dessin d'avoir été repris globalement d'un 1/8 pour certaines parties... Et comme d'habitude, des choses mal montées et des pièces abimées... En tout cas, j'ai commencé à modéliser le sous assemblage de différentiel... Un détail intéressant (dans le genre qui coute cher) : il y a un trou profond dans les coupelles de sorties de diff pour tenir un ressort... (et oui, j'ai oublié de modéliser l'e-clip fixant le couple conique aux coupelles de sorties de diff) Et voilà, ça commence...1 point

-

Itou.... J'adore entendre ma K1C imiter ma cheminée, le crépitement du petg.. est un plaisir dont je me passerai difficilement.... Mon sécheur de filament se languissant de voir une bobine se faire sécher les spires.... A défaut de saucisson...1 point

-

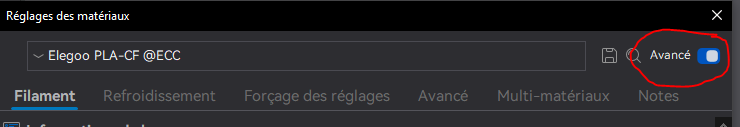

Je pense que c'est un problème de réglage dans le trancheur plutôt qu'un problème mécanique Peux tu faire un test en montant la température d'extrusion à 230° au lieu de 220° et nous donner le résultat deuxième test à faire ensuite, dans ton trancheur tu vas activer les réglages avancés comme sur l'image, tu verras que tu auras plus de réglages disponibles ensuite tu auras accès au réglage de "Vitesse volumétrique maximal" au lieu de 21 tu vas mettre 15 (c'est un test, je te donne une valeur au pif) ça va ralentir le débit maximum de la tête d'impression, ce réglage est très pratique car il va ralentir le débit de la tête mais il va aussi ralentir les vitesses d'impression CAD tu vas imprimer moins vite mais ça peut permettre de mieux imprimer et bien sur tu vas nous dire aussi le résultat1 point

-

1 point

-

Bonsoir, Voici le lien des fichiers en step, et stl le stl étant assez "gros" , je pense qu'il est préférable d'exporter chaque élément à partir du step https://mega.nz/folder/gFJAkIoZ#Gwgi9CRlyxAZIkQ3BJQqlQ1 point

-

1 point

-

1 point

-

bonsoir @amundsen on ne nettoie pas un bed avec de l'alcool ISO cra c'est un solvant, tes problèmes d'accroches viennent en parie de là car ça laisse des résidus dilués sur ton bed. Liquide vaisselle, brosse et eau bien chaude tout simplement et là ça nettoie efficacement1 point

-

Bonjour à tous, J'ai bien avancé sur ce projet Voici une nouvelle version plus aboutie : - gestion du chauffage actif et aussi du refroidissement actif de l'enceinte, avec deux niveaux de puissance - possibilité d'activer une alarme à la fin du préchauffage (manuel, ou à l'impression avec une pause) - possibilité d'activer une alarme et/ou l'exctintion automatique à la fin de l'impression - deux niveaux d'alarmes (défaillance ou information) - il n'y a plus aucun de GCODE spécifique à mon firmware (hormis ceux pour la température de la chambre, mais qui sont les mêmes que pour la Core One et les autres imprimantes en caisson chauffées) - cela permet notamment de choisir d'activer ou pas les alarmes et l'extinction automatique depuis l'imprimante, avant ou pendant l'impression, sans devoir refaire le fichier CGODE - plus de paramètres dans les menus, avec sauvegarde en EEPROM - les paramètres permettent de s'adapter à la façon dont les options seront câblées (broches actives à l'état haut ou bas, clignotement ou pas de la broche pour l'alarme externe ...) - écran d'accueil comportant plus d'informations, avec des icônes - petits bugs du firmware original corrigés : affichage, fonction M117 - lors du changement manuel de filament par GCODE M600, l'imprimante demande de presser le bouton avant de décharger le filament, ce qui évite de faire un noeud dans la bobine - ... Je vais finaliser la modification physique de l'imprimante et de l'enceinte avant de publier le firmware et de rendre la vidéo publique (je découvrirais peut être des petits bugs à corriger d'ici là) A bientôt1 point

-

Wep, elle est plutôt bien notée, mais bon... je vais faire d'autres tests et voir ce que ça donne. Si une impression a plat est propre , ça confirmera une expo bonne aussi. Etant donné que j'ai changé le film "au cas ou", même si j'avoue ne pas trop y voir le rapport, cela ne pourra venir que de la résine, peut être inadaptée a de l'impression en "haute" vitesse, ou un lot defaillant j'en prendrai une autre noire pour comparer le résultat1 point

-

salut ! du plus bel effet oui, sauf quand on le veut pas :)) sur la même résine mais blanche même pas besoin de remuer (hormis la premiere fois), une fois partie tout roule sur cette noire, j'ai pourtant mélangé la première fois mais de suite ce résultat. je vais tenter une impression a plat pour voir le résultat je vous tiens au courant.1 point

-

résine cuir ? Vachement réussi !! Est-ce que tu mélanges bien t'as résine avant de démarrer l'impression?1 point