Classement

Contenu populaire

Contenu avec la plus haute réputation dans 23/10/2025 Dans tous les contenus

-

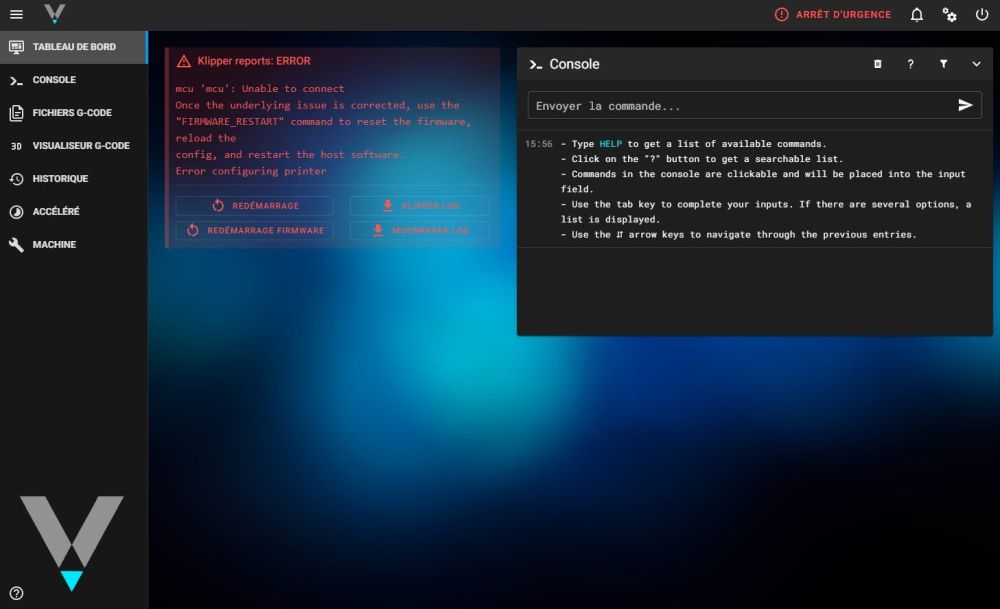

Pour continuer la digression, j'ai promis un retour. J'ai joué un peu avec la machine du copain, un vieux Intel Core i7-4790K sur une carte mère Asus Z97I-PLUS. J'ai installé Proxmox 9, c'est un hyperviseur Open-Source de type 2 (basé sur Debian 13). J'y ai créé une machine virtuelle (VM) avec Linux Mint 22.2 en édition Cinnamon, jusque là rien d'extra-ordinaire. N'ayant qu'une iGPU (carte graphique intégrée au processeur) sur cette machine, j'ai du demander gentiment à Proxmox de lâcher la main afin de pouvoir la passer en passthrough à la VM ainsi que le dongle USB du clavier/souris. C'est à dire que c'est la VM qui est maitresse de ces périphériques. A partir de là, Linux Mint est utilisable comme un PC classique, on y voit que du feu si ce n'est que lorsqu'on éteint la VM le PC tourne encore (logique). J'ai fait quelques tests de performances, et notamment concernant la partie graphique. Au passage quel bonheur de retrouver des applis qui réagissent au quart de clic, j'adore linux pour ça. Le décodage vidéo aucun souci. Pour le gaming j'ai testé avec "0 A.D." et j'obtiens 60fps sur un écran de 1920x1200. A noter que j'ai dû activer le V-Sync qui bride justement les fps. Il n'y a absolument aucune latence avec la souris. Je ne suis pas gamer à la milliseconde non plus, mais c'est plus réactif qu'un streaming Sunshine/Moonlight (qui est déjà top soit dit en passant). De ce constat je peux dire que faire tourner ce qu'on appelle un "daily driver" (notre machine de tous les jours) en mode virtualisé est tout à fait viable, même sur une machine de 2014. Maintenant vient la partie bémol. J'ai voulu tester en créant une VM Windows 11 et lui passer l'iGPU comme pour Linux. Et là ça n'a pas fonctionné du tout. J'ai retourné le problème dans tous les sens, le driver HD4600 de Windows refuse de prendre la carte graphique. Il existe un hack en utilisant un bios non-UEFI, qui nécessite une ISO modifiée de Windows 11, et ça c'est hors de question. Donc pour Windows, l'iGPU Intel c'est non (du moins sur cette génération). Mais normalement une vraie carte graphique dédiée ça doit passer crème (ça je le vérifierai lorsque je ferai l'essai sur ma propre bécane). Hormis ça, Win11 tourne nickel sans aucun hack, aucun soucis de compatibilité, de TPM, de CPU ou autre comme je m'y attendais. Si ça c'est pas la preuve qu'il n'y a pas besoin de nouveau matériel... L'autre problème que j'ai eu, c'est la "carte" Wifi intégrée. C'est malheureusement du Broadcom, et ça c'est de la daube propriétaire. Le passage en passthrough fait freezer tout le PC après quelques secondes. Je n'invente rien, même GPT le dit : Du coup j'ai passé un dongle USB/Wifi à base de RTL8812AU en passthrough et là ça tourne en plug'n'play. Ensuite j'ai joué à ajouter d'autres VMs pour le fun, Jellyfin, TrueNAS etc... Mais ici rien de spécial à dire, c'est du serveur ça tourne tout seul. Pour le copain on va rester simple et je vais lui rendre sa bécane avec Mint en bare metal + docker pour les quelques services dont il a besoin. Mais pour moi, je vais re-tester la virtualisation de Win11 avec une CG AMD et une Nvidia dédiées sur ma bécane, en croisant les doigts (machine de 2012). Conclusion, si vous voulez explorer cette voie, vérifiez bien que tout le matos que vous voulez utiliser soit compatible.6 points

-

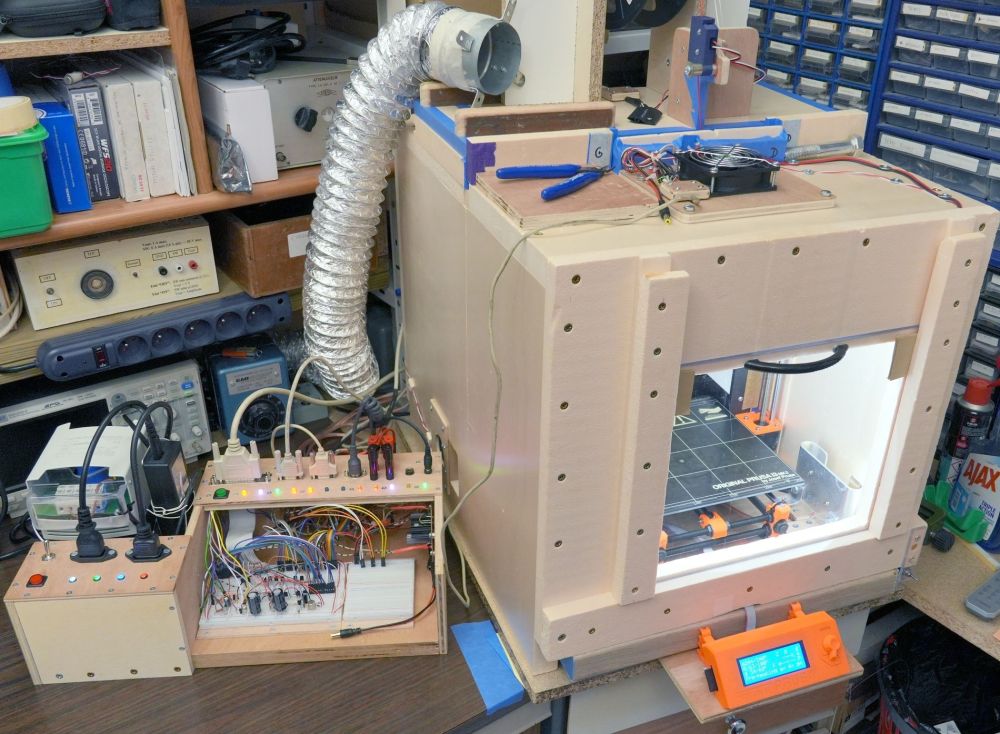

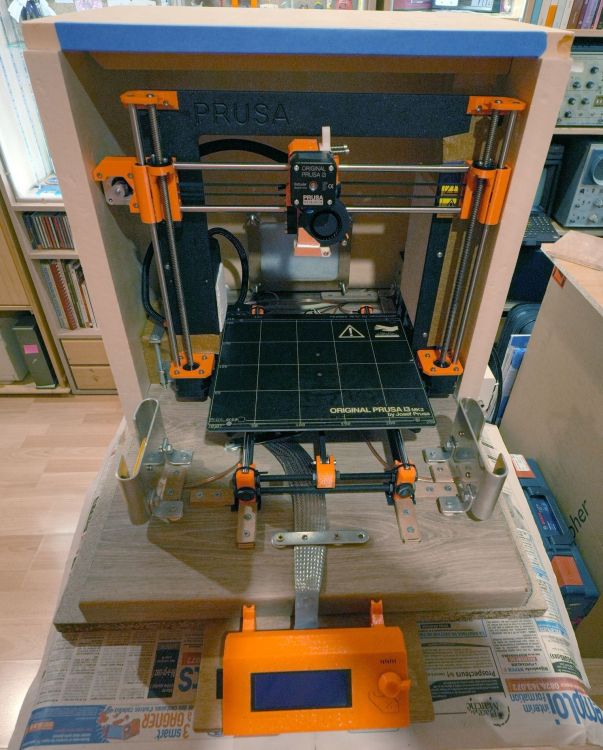

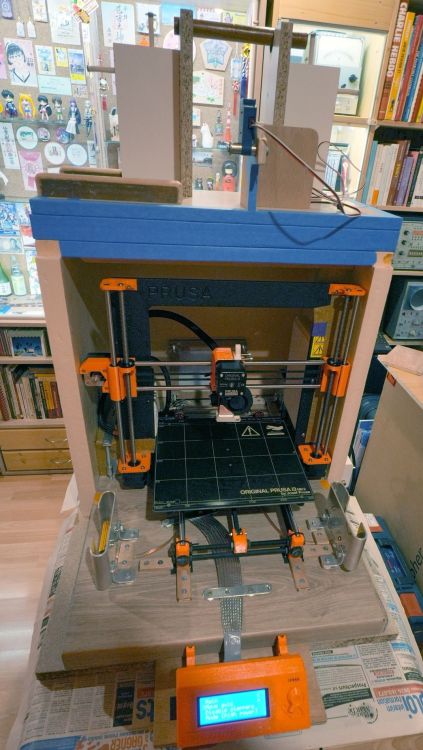

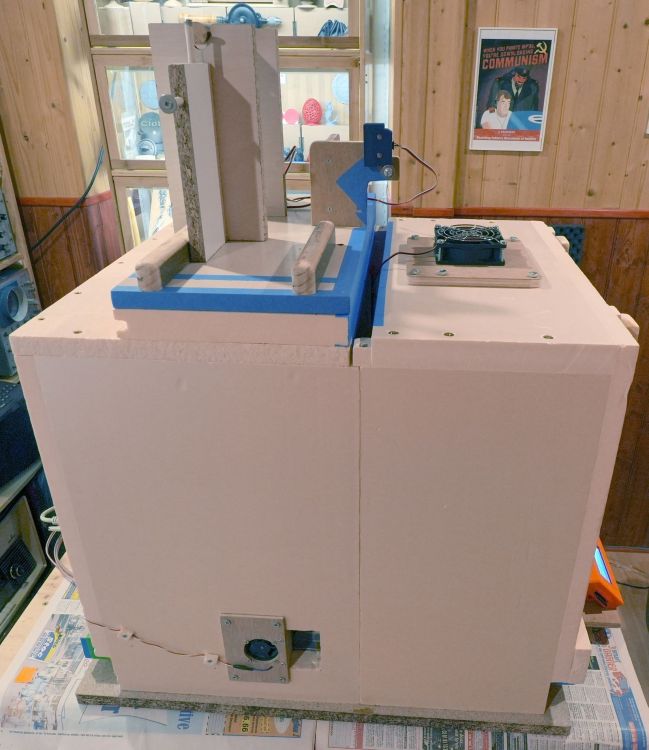

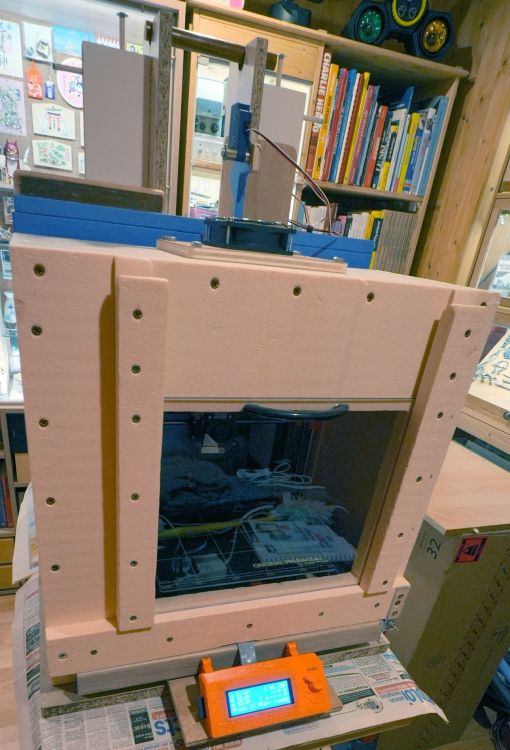

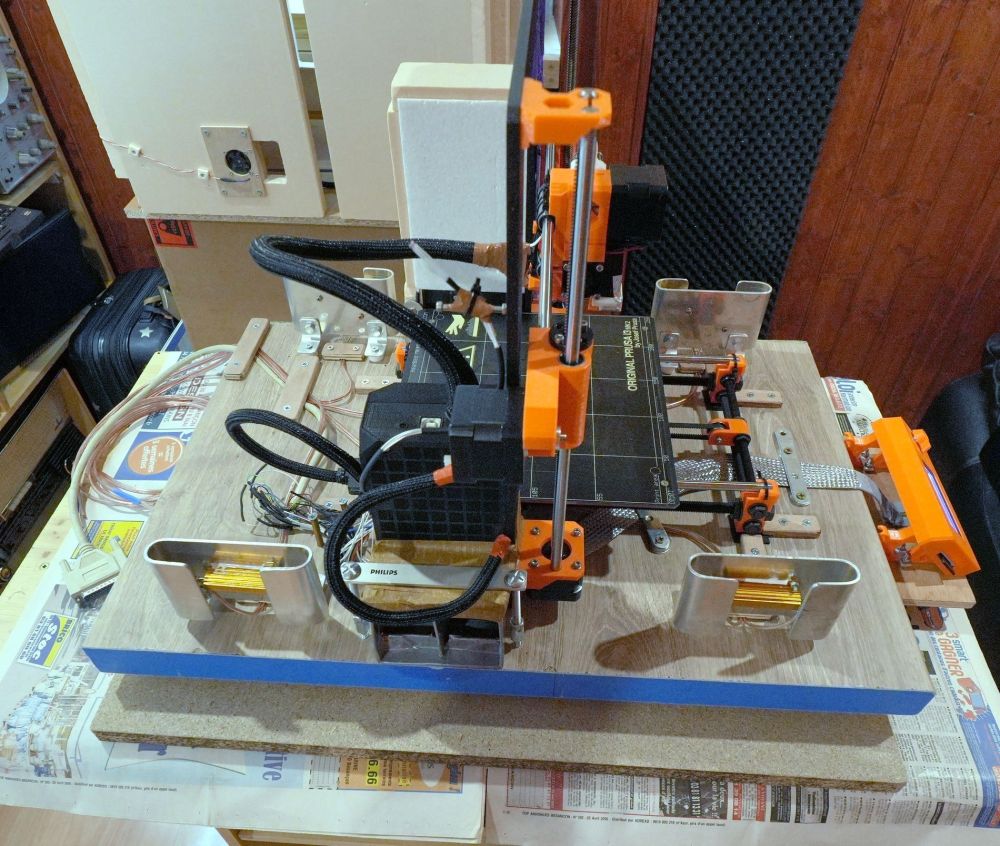

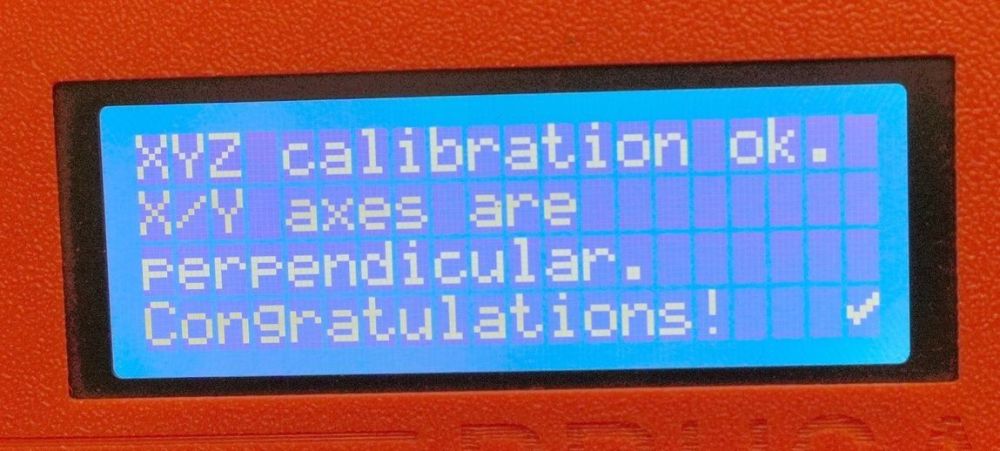

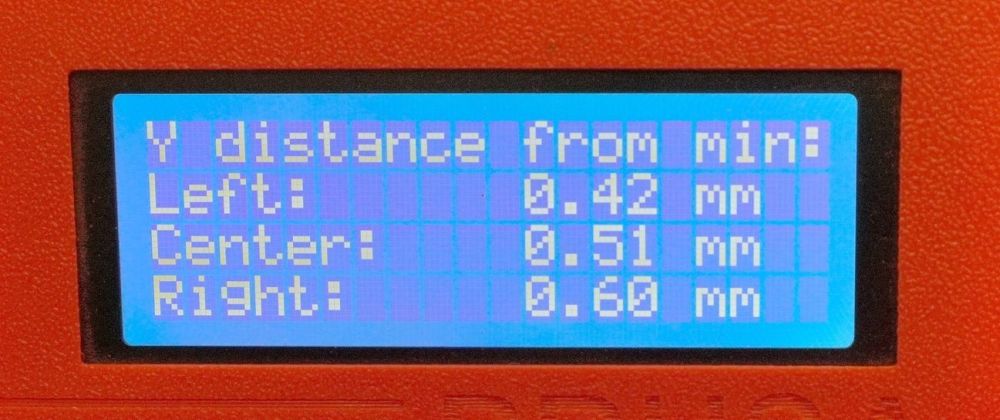

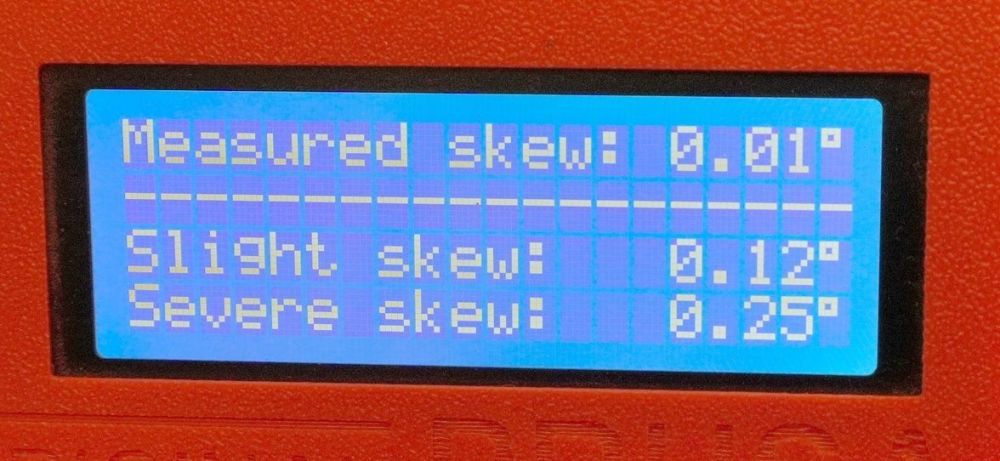

Bonjour, J’ai terminé les modifications physiques de mon imprimante Prusa Original I3 MK2s, après avoir modifié son firmware. Je peux donc vous présenter maintenant ma « MK2s+ »3 points

-

T'es sûr… que ça ne coûte rien une femme ? Avant de me faire taxer de misogyne, je préfère =>3 points

-

Retrouvez d'ores et déjà toutes les promos du Black Friday qui seront valables du 28 octobre au 5 décembre chez Bambu Lab https://eu.store.bambulab.com/fr/pages/black-friday-sale Pour atteindre jusqu'à 43% de réduction il y a des ventes flash, des ventes de gros et des ventes groupées. De plus, pas moins de 20 Bambu Lab H2C sont à gagner via un tirage au sort. Pour participer il suffit de remplir le formulaire sur la page de BF : Bonne chance à tous !2 points

-

J'ai reçu ce mail ce matin, je le partage avec tous. Attention la plupart des matières plastiques Fluo n'aiment pas les UV. Pour info: Je ne suis ni client, ni partenaire de cette société. eMotion Tech.pdf2 points

-

2 points

-

2 points

-

Beau travail et super bien documenté !2 points

-

Quitte à coller : la laque à cheveux. Facile à appliquer, facile à nettoyer, et redoutablement efficace. (et çà coûte rien puisque je la vole à ma femme )2 points

-

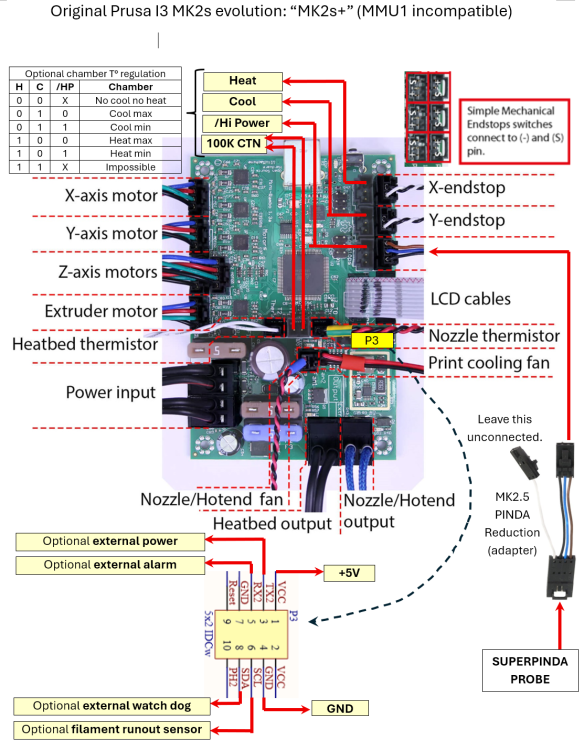

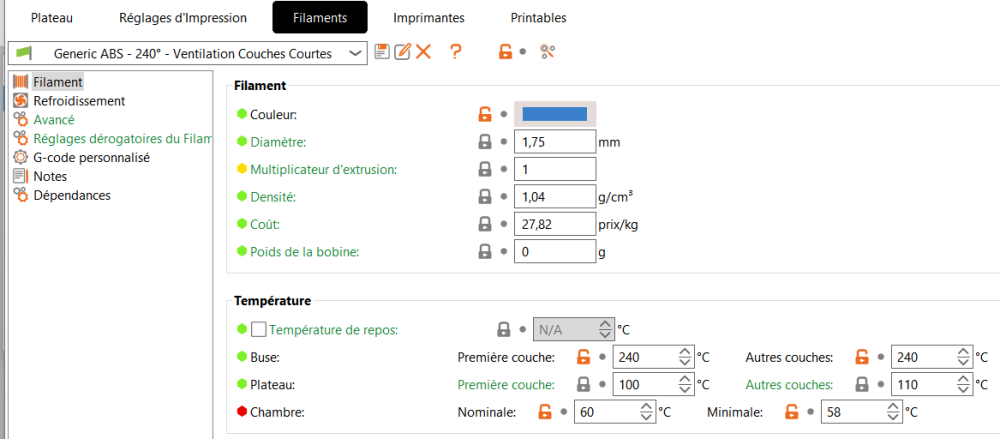

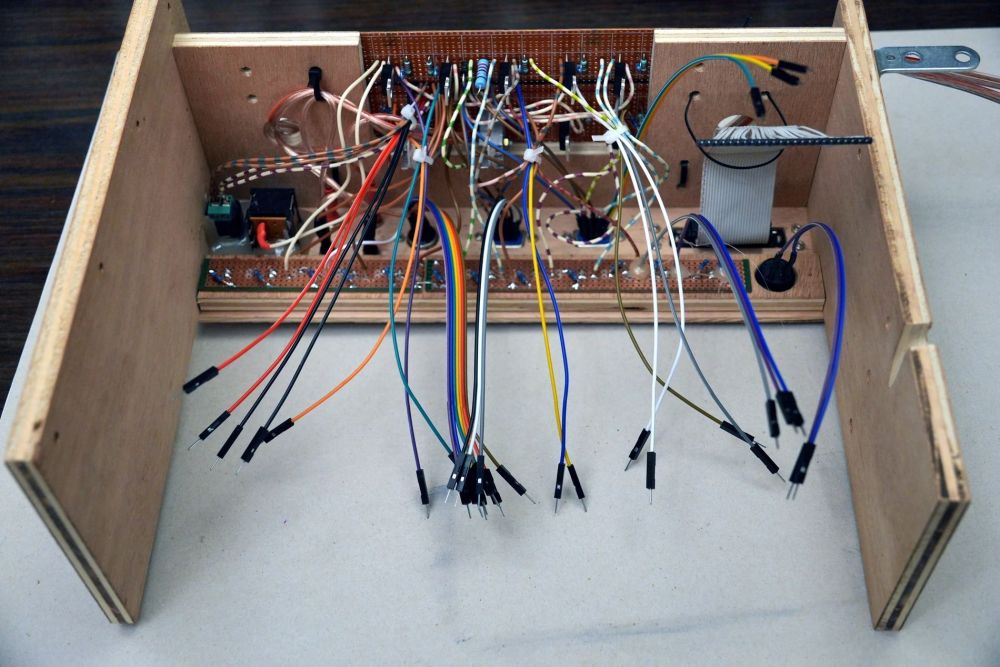

Voici le fichier correspondant au firmware, avec les codes sources : https://drive.google.com/file/d/1FS4-cFiAFn7RrvaYNy2i-hugborxOcmV/view?usp=sharing Et voici le câblage à réaliser depuis la carte Rambo Bien sûr, vous n'êtes pas obligé de réaliser un boitier externe aussi gros et compliqué que mon prototype ; il est possible de faire un circuit minimal pour gérer la température de l'enceinte et si besoin les autres fonctions qui restent optionnelles. Voici le GCODE personnalisé de début à utiliser : M862.3 P "[printer_model]" ; printer model check M862.1 P[nozzle_diameter] ; nozzle diameter check M115 U3.2.3 ; tell printer latest fw version G90 ; use absolute coordinates M83 ; extruder relative mode M204 S[machine_max_acceleration_extruding] T[machine_max_acceleration_retracting] ; MK2 firmware only supports the old M204 format M104 S[first_layer_temperature] ; set extruder temp M140 S[first_layer_bed_temperature] ; set bed temp M191 S{chamber_minimal_temperature[initial_tool]} ; wait for minimal chamber temp M141 S{chamber_temperature[initial_tool]} ; set nominal chamber temp M190 S[first_layer_bed_temperature] ; wait for bed temp M109 S[first_layer_temperature] ; wait for extruder temp G28 W ; home all without mesh bed level G80 ; mesh bed leveling G1 Z0.2 F720 G1 Y-2 F1000 ; go outside print area G92 E0 G1 X60 E9 F1000 ; intro line G1 X100 E12.5 F1000 ; intro line G92 E0 Voici le GCODE personnalisé de fin à utiliser : {if layer_z < max_print_height}G1 Z{z_offset+min(max_layer_z+1, max_print_height)} F720 ; Move print head up{endif} G1 X125 Y200 F3600 ; park X125 au lieu de X0 {if layer_z < max_print_height}G1 Z{z_offset+min(max_layer_z+49, max_print_height)} F720 ; Move print head further up{endif} G4 ; wait M104 S0 ; turn off temperature M140 S0 ; turn off heatbed M141 S0 ; turn off chamber heating M107 ; turn off fan M900 K0 ; reset LA M84 ; disable motors Il suffit d'indiquer dans les paramètres du filament les températures de la chambre : A bientôt !2 points

-

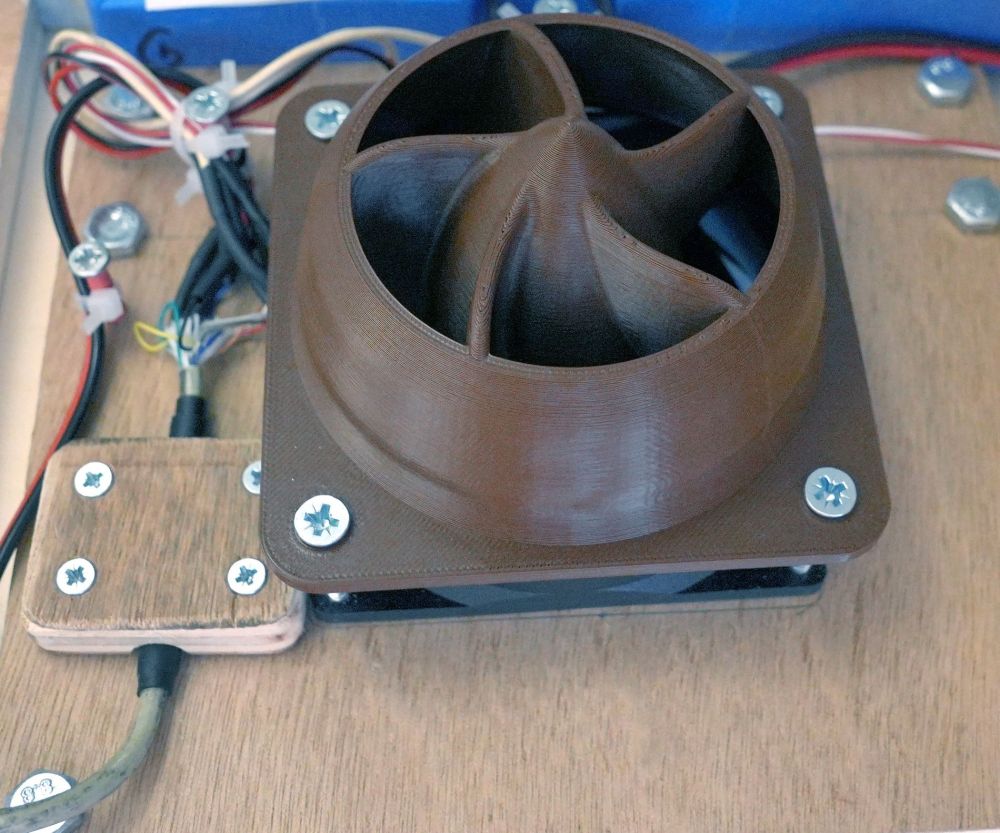

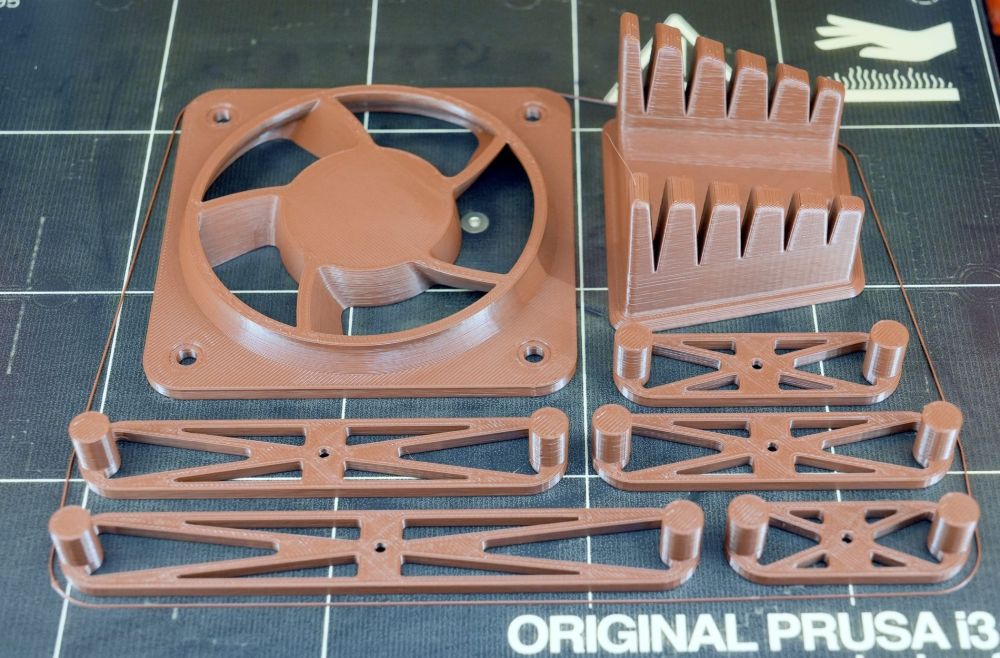

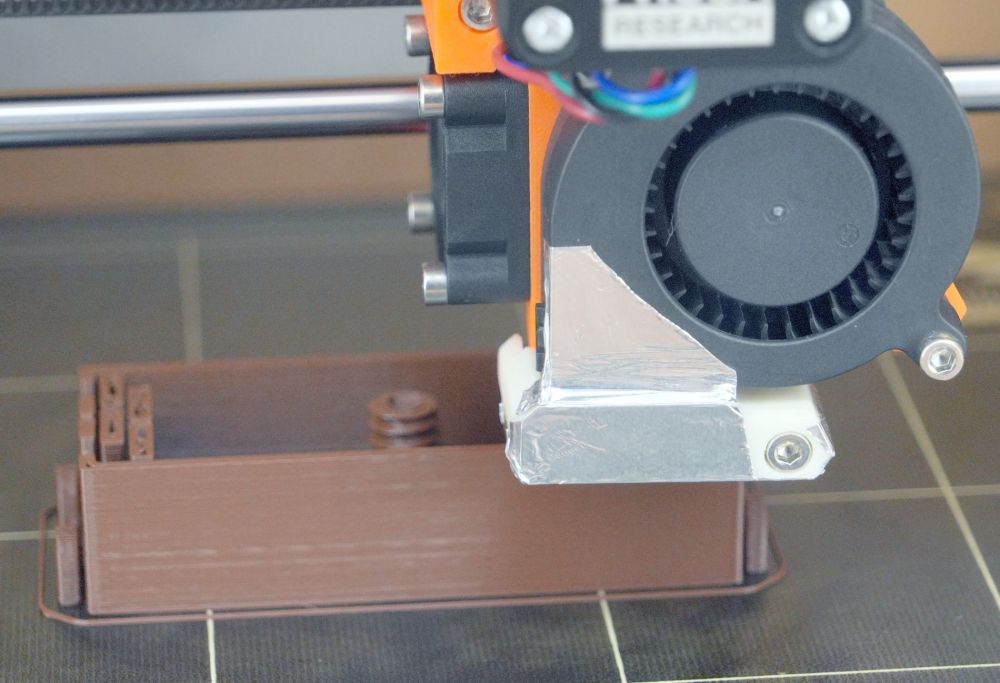

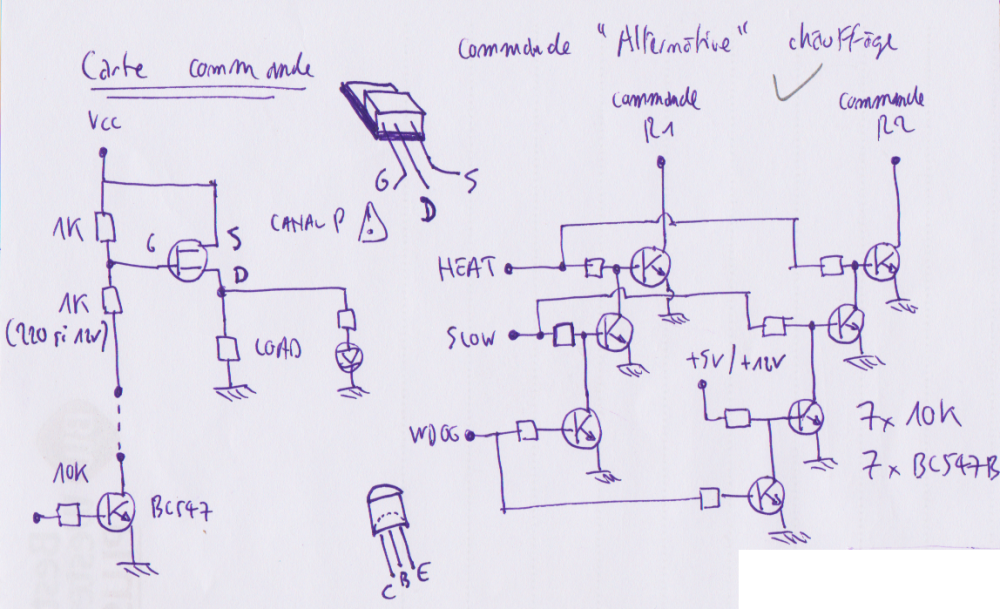

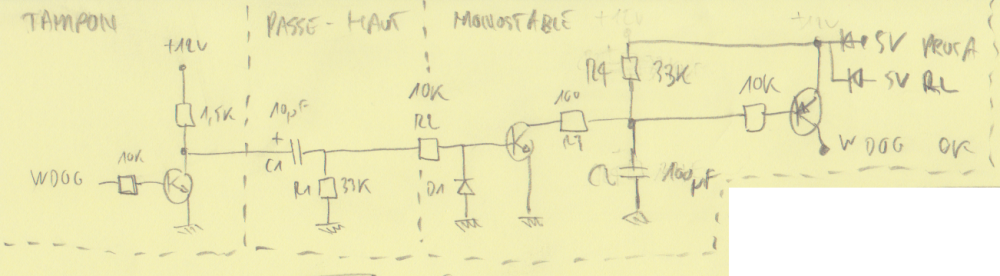

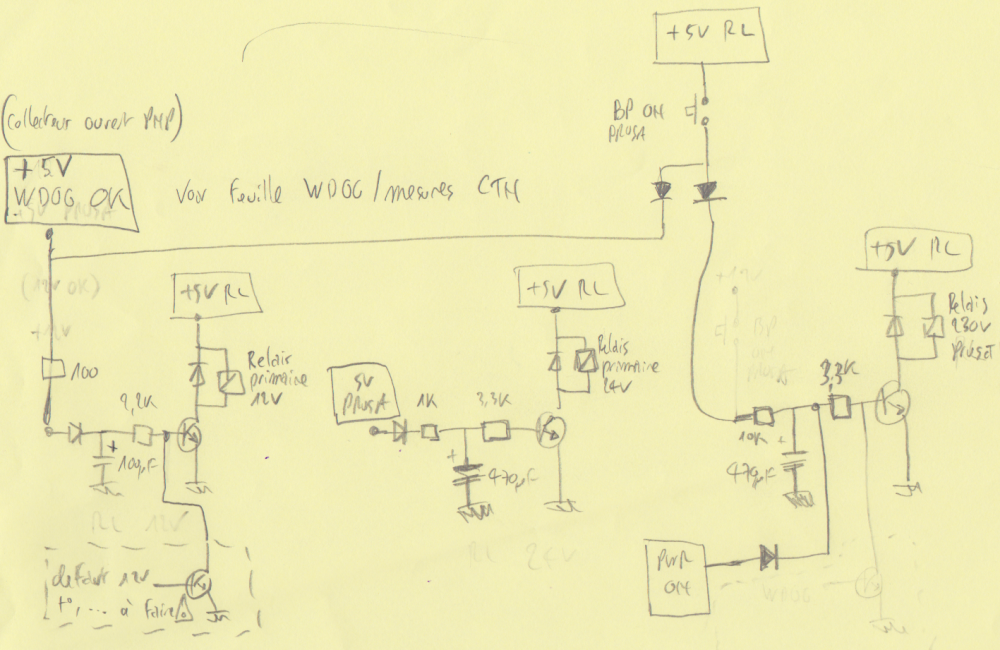

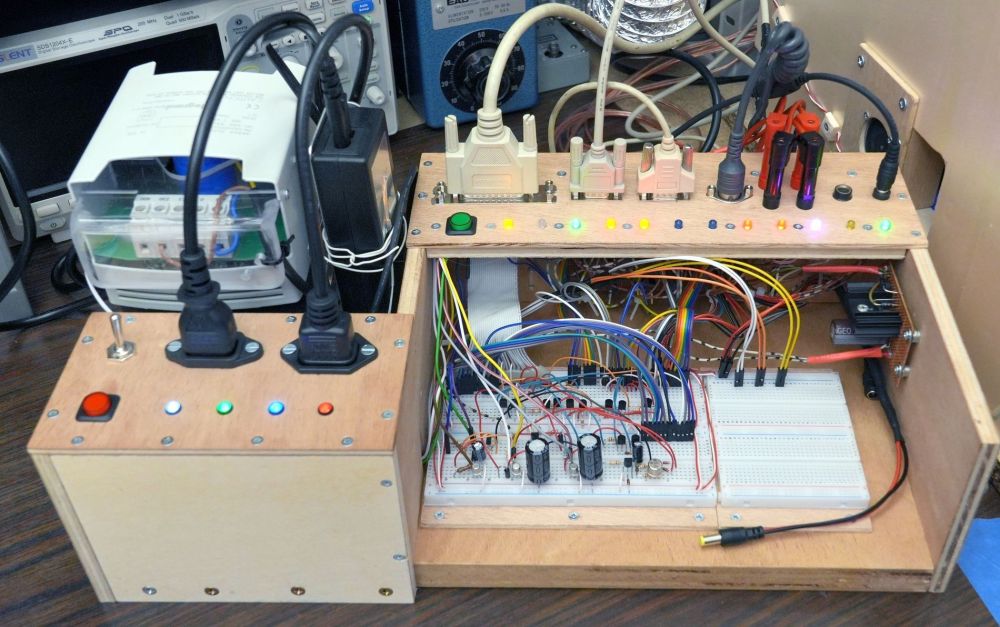

NB : la tache noire sur la pièce a été faite au marqueur pour repérer le côté avant droit. Je me rends compte que les ventilateurs n'ont pas assez de pression statique pour faire circuler l'air à travers les morceaux de filtre de hotte. J'imprime cette pièce qui comporte des pales fixes : J'imprime une pièce similaire pour le ventilateur du fond, avec quelques autres pièces : Ca va tout de suite mieux je commence la mesure avec l'imprimante chauffée à 60°C, buse à 240°C et lit à 100°C ; je mets la consigne de l'enceinte à 0°C température de l'enceinte 50°C au bout de 2 minutes température de l'enceinte 45°C au bout de 4 minutes température de l'enceinte 41°C au bout de 7 minutes température de l'enceinte 40°C au bout de 9 minutes température de l'enceinte 39°C au bout de 13 minutes Si on veux imprimer "à froid", il suffit d'ouvrir la porte ; écarter un peu le support de bobine aide aussi. Si on désactive le chauffage et le refroidissement actif de l'enceinte, avec un lit à 100°C et une buse à 250°C la température se stabilise à 50°C J'utilise un multimètre pour mesurer la valeur des CTN supplémentaires ajoutées à l'imprimante : Conditions de mesures : fin du préchauffage : Enceinte à 60°C / Lit à 100°C / Buse à 250°C : Enceinte : 24,8 K (environ 60°C) Boitier carte Rambo : 59,4 K (environ 35°C) Alimentation imprimante : 82,3 K (environ 30°C) Zone de refroidissement de la buse : 20,6 K (environ 65°C) Lit : 8,88 K (environ 85°C) Alimentation 12V : 87,2 K (environ 27°C) Transformateur alimentation 24V : 48,3 K (environ 40°C) Pont redresseur alimentation 24V 34,5 K (environ 50°C) Ces températures sont très raisonnables. Je simule une défaillance du ventilateur de refroidissement de la buse (je le bouche avec du ruban adhésif) : la CTN descend à 13 K assez rapidement soit 75°C environ Je refais des mesures avec une enceinte à 41°C et je trouve des valeurs assez différentes notamment pour la sonde de la zone de refroidissement de la buse (48,8K soit 40°C environ) Je simule une défaillance du ventilateur de refroidissement de la buse (je le bouche avec du ruban adhésif) : la CTN descend cette fois-ci à 27 K assez rapidement soit 55°C environ On voit ici que la température de l'enceinte influence beaucoup les températures mesurées ailleurs... Cela justifie l'usage d'un Arduino externe pour surveiller ces températures, car les températures d'alarme et de mise en sécurité des différentes parties devront être calculées en fonction de la température de l'enceinte. Avoir réalisé le circuit de commande sur une plaque d'essais est vraiment une très bonne idée, car pour que tout fonctionne j'ai du modifier mon schéma ainsi que la valeur des composants (notamment les résistances et condensateurs liés aux temporisations) Je teste les sécurités et les autres fonctions. La fonction "power off" fonctionne bien, mon circuit de commande met l'imprimante et les alimentations 12V et 24V totalement hors tension. De même pour la fonction "watch dog" : si je bloque la sortie watch dog à l'état haut ou à l'état bas, au bout de quelques secondes l'imprimante et les alimentations 12V et 24V sont mises totalement hors tension. Voici le schéma (entièrement analogique) du circuit watch dog, qui détecte l'absence de clignotement de la sortie watch dog de la carte Rambo que j'ai programmée dans le firmware : Voici le pilotage des bobines des relais : On peut voir aussi que le relais qui commande l'alimentation secteur du primaire de l'alimentation 24V est alimenté par le retour du 5V de l'imprimante 3D. Lors de la mise en route, l'alimentation 12V, l'imprimante 3D et l'alimentation 24V se mettent en route l'une après l'autre, cela évite les pics de courant trop élevés. La mise en route se fait en appuyant sur le bouton poussoir rouge du coffret secteur et le bouton poussoir vert de la carte de commande jusqu'à ce que la diode LED watch dog se mette à clignoter. J'ai aussi géré la commande du chauffage de l'enceinte d'une façon particulière. Dans mon schéma initial, à pleine puissance les 4 résistances étaient alimentée, et à demi puissance, seule 2 résistances étaient alimentées. J'ai pensé que ce serait mieux qu'à demi puissance chaque groupe de deux résistances soit alimenté à tour de rôle... ... comment faire ? J'ai simplement utilisé... le clignotement de la sortie watch dog pour bloquer alternativement la commande du MOSFET de chaque groupe de résistance quand le chauffage est piloté à demi puissance. Le circuit est entièrement analogique En plus c'est très amusant à voir fonctionner ça clignote dans tous les sens, comme les vieux ordinateurs dans les dessins animés des années 70/80 J'ai voulu tester mon imprimante avec une pièce difficile : PlatformJack, en ABS, sans brim. Avant, la pièce se décollait dès les premiers mm. L'imprimante avait réussi à imprimer une bonne hauteur avant que ça ne se décolle : Les pièces bien qu'incomplètes sont très bien : Je suis très content du résultat. Mon imprimante est à la fois fonctionnelle et facile à modifier. Elle est adaptée sur mesure à ce que j'ai envie de faire.2 points

-

Oui sur la P2S, c'est pareil, ça ne palpe que dans l'environnement de la pièce. J'essaierai ça mais comme tu dis, ça va tellement vite, l'intérêt est moindre. J'ai fait plusieurs tests d'impression et c'est vraiment nickel et très rapide. Là, j'ai lancé un bicolore, pour voir. Bonne nuit à tous.1 point

-

Pas sur avec la P2S mais sur la A1 c'est comme ça1 point

-

de toute façon je crois que c'est un palpage adaptif cad que ça ne palpe qu'à la place de la pièce que tu imprimes et ce n'est pas trop long1 point

-

Ho ba zut ! Donc lors des "soirées fluo" ou "glow party" en boite de nuit, les montures de lunettes de fête, imprimées en PLA jaune fluo, ne vont pas tenir plusieurs années ? source image : https://www.jlevenement.com/projecteur-lumiere-fluo-uv-lumiere-noire-location-c2x33607452 C'est dommage, car les plastiques "fluo" sont ceux, qui sous les lumières noires ( les lumières UV de boite de nuit ), donne souvent un truc super visible/flashy/lumineux. (Donc le top pour une soirée fluo )1 point

-

Question à la con : pourquoi a tu besoin de piloter les LEDs en PWM ? Sur une imprimante résine, on ajuste l'exposition de chaque couche en faisant varier le temps d'exposition. Les LED sont soit allumées à fond ou soit éteintes. J'aurais plutôt opté pour cette solution. Ce que j'aurais même fait : ne pas alimenter les LED à fond, mais à 90% de leur puissance maxi, pour préserver leur durée de vie. Il est important de bien les refroidir ; une sonde de température du panneau des LED serait une bonne idée. Autre remarque : tes LEDs sont reliées en série par groupe de trois et ensuite toutes en parrallèle Il ne faut pas faire ça, car le courant dans chaque groupe de LED en série sera différent. Il faudrait soit relier toutes les LED en série, seule façon d'avoir le même courant dans chacune. Soit avoir une alimentation contrôlée en courant pour chaque groupe de LED monté en série.1 point

-

@pascal_lb et @pleinair37, salut les printeurs, oui, c'est exactement ça qu'il fallait faire. Ça marche nickel, excellente qualité et ça dépote... Je sors d'une U30pro à laquelle je m'étais habitué, basique malgré toutes les améliorations que j'avais apportées. Quand je lançais une impression, 15s après ça commençait à imprimer. Là, avec tous les contrôles avant impression qu'il y a, ça met un certain temps pour se lancer et surtout le comportement est étrange avec des bruits parfois inquiétants... C'est pour ça que j'arrêtais le process à chaque fois craignant de la casse... Merci bien de m'avoir fait profiter de votre expérience. Je vois que je m'étais endormi sans voir les évolutions énormes de ces machines assez fantastiques. En même temps, je ne regrette rien. J'ai appris beaucoup avec mon ancienne machine. Bonne soirée.1 point

-

Salutation Par buse qui se bouche veux-tu dire filament qui se déforme et bloque dans le heatbreak et/ou juste avant l'entrée dans le heatbreak ? Je n'imprime pas vraiment d'ASA, mais j'ai déjà remarqué sur ma Q1 Pro, qu'après avoir imprimé de l'ABS, si je ne laisse pas l'ensemble de la machine refroidir, j'avais des bourrages avec du PLA. (genre si tu ne laisses pas refroidir l'ensemble de la machine, certaine partie de la tête d'impression doivent être proche ou au-dessus des 60-65°C température où le PLA commence à se ramollir et donc il se déforme avant d'arriver au, ou au niveau, du heatbreak ... ) Donc, je dirais de rajouter un délai (genre 10 minutes porte ouverte) avant de charger le PLA après le filament de nettoyage pour que l'ensemble de la tête (moteur de l'extrudeur inclus) et enceinte d'impression baisse en température et cela devrait éviter ce problème.1 point

-

Je n'ai pas cette machine mais il est vrai que les BBL ont des "démarrages" un peu particuliers ou certains mouvements, montés en température, descentes peuvent paraître étrange, as tu essayé de laisser le processus aller jusqu'au bout ? A ta place je laisserai tout se dérouler jusqu'au début de l'impression en gardant la main près du bouton d'arrêt au cas où1 point

-

Pour mon adapteur de ventilateur (les fameuses pales fixes), je suis partit d'un modèle existant, que j'ai agrandi et dont j'ai modifié les trous avec Prusa Slicer Voici les fichiers 3mf FanSationator_Final.3mf FanSationator_SolderingFingers_CenterFinders.3mf1 point

-

@electroremy, j'en ai récup une mais je ne l'ai pas encore essayée (pourtant j'ai du boulot à faire avec), pour l'instant, j'ai juste fait un nettoyage de la machine et un gros entretient (ça, ca va j'aime bien....)1 point

-

1 point

-

1 point

-

Les anneaux en ferrite ne sont pas "miraculeux", ils agissent en complément C'est la commande PWM qui est en cause. Causes possibles : - Le programme de ton Arduino doit soit avoir un bug, ou alors une interruption ralenti ou interromp périodiquement la fonction qui gère le PWM - le relais PWM a un soucis Faits un test en branchant une LED normale à la sortie PWM Y-a-t-il un feedback ? Si oui attention avec des LED il faut mesurer le courant et non la tension1 point

-

1 point

-

J'ai toujours commandé en direct, les expéditions se font depuis leur entrepôt en Allemagne, avec des délais de livraison court. En niveau du prix avec transport, il y a peu de différence (4€ de moins en direct), mais il y a une importante remise sur les bobines de fil si tu les commandes avec la machine et ça, c'est intéressant.1 point

-

@pascal_lb tiens sur les réseaux Elegoo un gars est venue apporter ca version de ce qu'il comprend de ce que souhaiterais faire Elegoo. Pour lui il y aurait confusion la CC1 recevra bien sa box qui pour lui est pas annuler et la CC2 serait en faite une nouvelle machine réserver exclusivement chinois. Ce type explique que l'on voit deja sur d'autre secteur comme l'informatique des carte graphique ou processeur différent dédié uniquement au marché chinois et ce serait le cas ici aussi. Sauf que dans le cas de l'informatique c'est surtout car les fabriquant sont Américain et les USA cherche a ralentir la monter en puissance de la chine dans beaucoup de domaine IT comme l'IA très a la mode en ce moment. Alors que pour les marque d'imprimante 3D la majorité sont des marques chinoises et il n'ont aucun intérêt a perdre de l'argent pour construire des machine dédié au marché chinois alors que rien ne les empèches d'utiliser les mêmes machines en chine d'a l'international. Aujourd'hui tous le monde y a va de sa théorie mais au final personne ne sait rien et Elegoo semble pas motivé a apporter des explication et répondre au la communauté, je crois qu'il nous faudra donc attendre le Formnext dans 4 semaines.1 point

-

Je suis d'accord qu'une photo de l'ensemble de l'imprimante serait sympa et utile à voir1 point

-

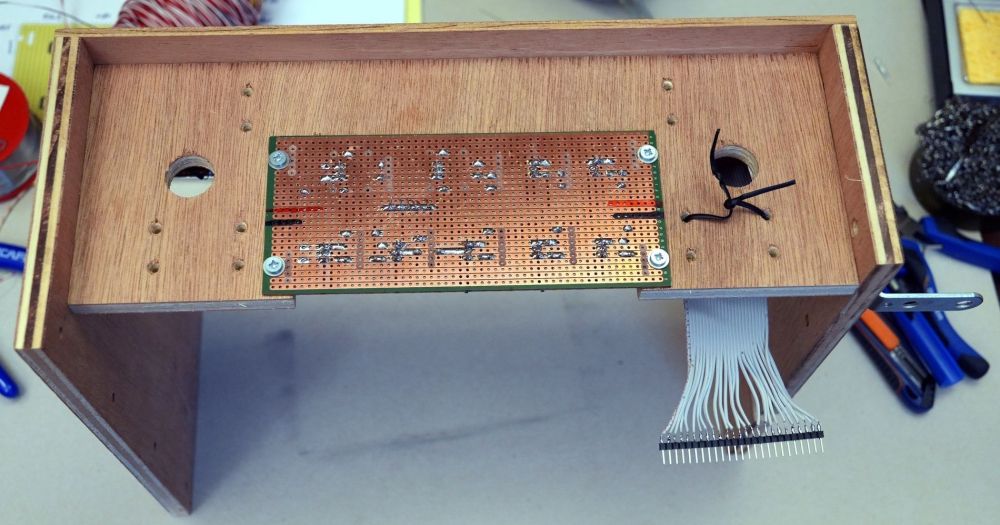

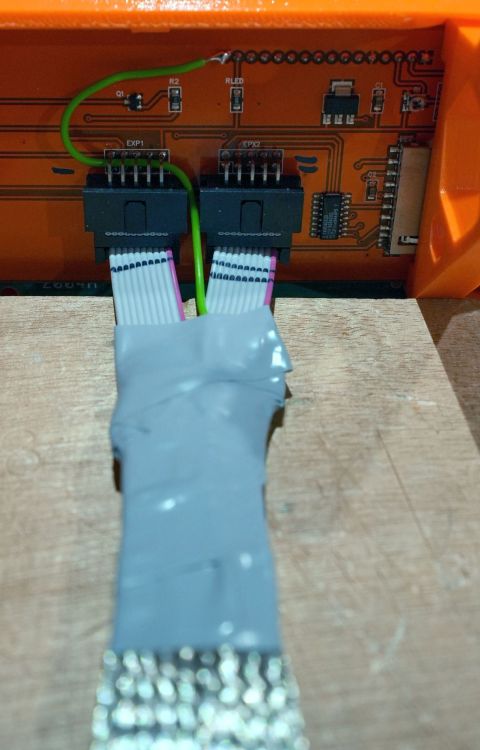

Bonjour ça tombe bien j'ai eu des problèmes similaires à gérer avec mon imprimante parfois les blindages créent des soucis, j'avais blindé les nappes avec une tresse, j'ai dû la retirer Oui, tout à fait Dans mon imprimante, j'ai fait une carte "puissance" séparée de la commande Le principe est que les courants forts ne doivent pas occasionner de chute de tension dans les lignes de masse du circuit de commande Voici deux photos extraites de mon post : La carte puissance supporte les 9 transistors MOSFET Si tu regardes attentivement, tu verras que j'ai soudé des fils pour apporter directement le + de l'alimentation à la borne source des MOSFET (de type canal P) On voit toutes les soudures regroupées au dos de la carte, il y a des coup de feutre rouge et noir pour repérer les pôles + et - de l'alim. Ce n'est pas une vraie connexion en étoile mais ça s'en rapproche. Je ne voulais surtout pas faire des pistes de masse et d'alimentation fines, longue et sinueuses. Pour l'alimentation des résistances de chauffage en 24V, c'est du câblage "direct", le +24V arrive via des fils de bonne section directement sur les sources des MOSFET, un fil relie au plus près le drain des MOSFET aux douilles bananes, la masse de l'alimentation 24V est connectée directement sur les douilles bananes noires, et ensuite une liaison équipotentielle repart de ces douilles pour être connectée à la masse de l'alimentation 12V et de l'imprimante. Cette liaison n'est parcourue par aucun courant fort. S'agissant du blindage, c'est compliqué, il faut faire attention aux capacités parasites, aux impédances, aux boucles, ... Plus les signaux sont rapides, plus les contraintes sont fortes. Dans mon projet, les signaux sont lents, je n'ai pas été embêté. Tout ce qui est rapide est resté interne à la carte Rambo d'origine. Essayer de rendre le câblage le plus court possible Ne pas faire de boucles avec les fils véhiculant des courants forts ; exemple concret : mes résistances sont connectées en séries par groupe de deux, et j'aurais pu économiser du câble en faisant une boucle. Très mauvaise idée car cela engendre des champs magnétiques importants. J'ai relié chaque résistance par deux fils joints, et ensuite réalisé les connexions en série à l'autre extrémité. La surface de la boucle est réduite au minimum. Une autre chose importante c'est l'impédance. Les entrées d'un circuit logique ou microcontrôleur peuvent avoir une impédance élevée, ce qui rend le circuit très sensible aux parasites. Les fils sont des antennes et l'impédance élevée fait qu'un minuscule courant parasite dans le fil va engendrer une tension non négligeable. Une solution est d'abaisser l'impédance avec des résistances pour "charger" la liaison (bien sûr dans les limites acceptables par les sorties du circuit) Autre exemple : il faut ajouter une résistance pour relier la gate des MOSFET à la source, c'est la résistance de 1K en haut à gauche ci-dessous : Sinon, en l'absence de signal de commande, le BC547 en bas à gauche est bloqué et la gate sera "flottante" ; le comportement du MOSFET aléatoire (passant, bloqué, ou à moitié passant ce qui est pire) Il faudra que tu fasses des essais. Malheureusement, les plaques prototype "planche à pain" sont difficilement compatibles avec les signaux rapides. C'est déjà mieux si tu utilises des fils coupés à la bonne longueur au lieu des câbles Dupond. Après, vu que tu utilises des modules tout faits, tu as un gros avantage : ces modules sont bien conçus et n'ont pas de problème de câblage "interne". Ce serait beaucoup plus difficile si tu avais dû dessiner toi même un circuit imprimé avec tous les composants. Il te reste néanmoins à relier ces modules entre eux. La documentation de tes modules contient peut être des indications intéressantes. Autre astuce : si tu as une liaison de données qui n'a pas besoin d'être très rapide, réduis la vitesse de transmission (normalement cela est facile à faire dans le code source). Tu pourras avoir une liaison plus longues et moins sensible aux parasites. Il peut être utile de blinder... les câbles de puissance, pour éviter qu'ils rayonnent. La masse du blindage sera reliée à la masse à une extrémité. Si tu as plusieurs alimentations, il est possible d'alimenter séparément les cartes de commande de celles de puissance. Sinon, il faut découpler les alimentations, mais normalement cela est intégré à chaque carte. Eviter de "chainer" les alimentations, il faut mieux faire un câblage en étoile des alims, chaque module aura un câble d'alimentation qui va arriver sur les sorties de l'alimentation. Enfin, si tu as des interrupteurs, des boutons poussoirs ou des relais, attention aux rebonds. Cela peut être géré par le logiciel du microcontroleur. NB : si j'ai utilisé des MOSFET de canal P, c'est pour éviter de couper la masse des équipements alimentés. C'est le + qui est coupé. Cela rend nécessaire l'utilisation d'un transistor de commande intermédiaire (les BC547) mais c'est mieux ainsi.1 point

-

Bonjour, Les tests et les modifications de l'imprimante sont terminées Le résultat est présentée en détail sur ce post : A bientôt1 point

-

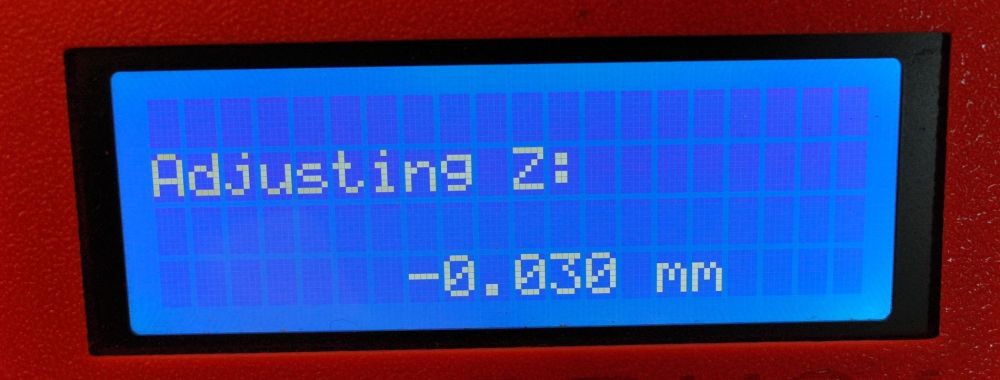

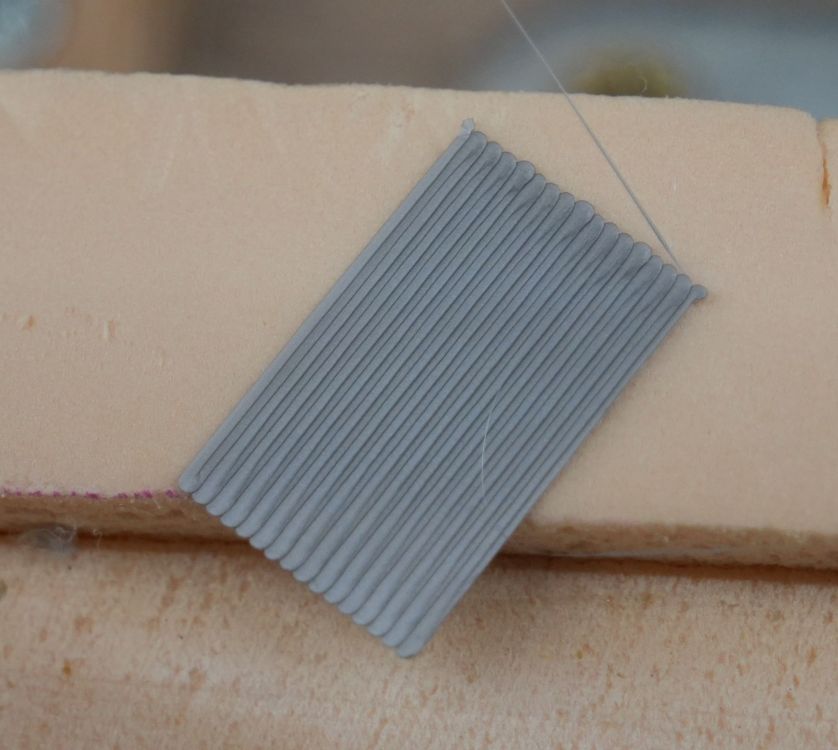

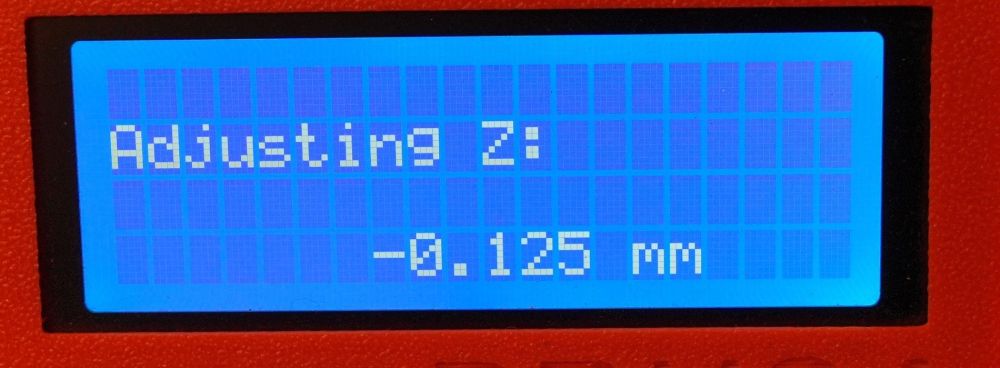

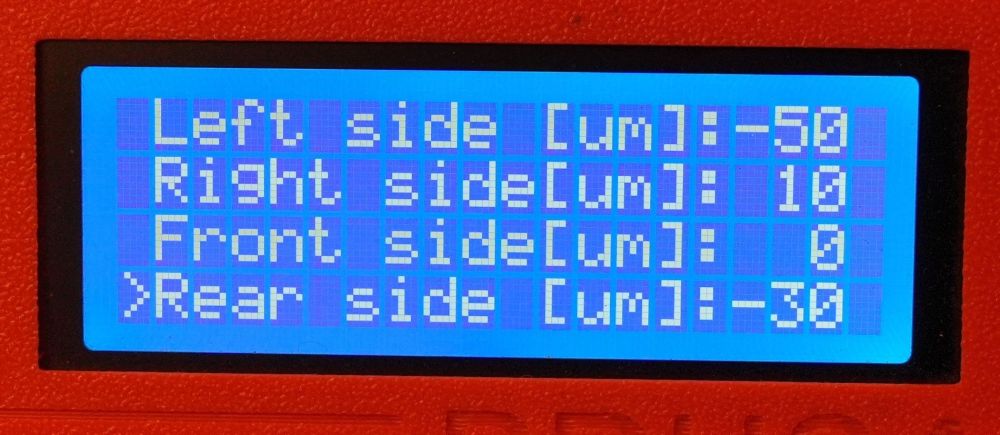

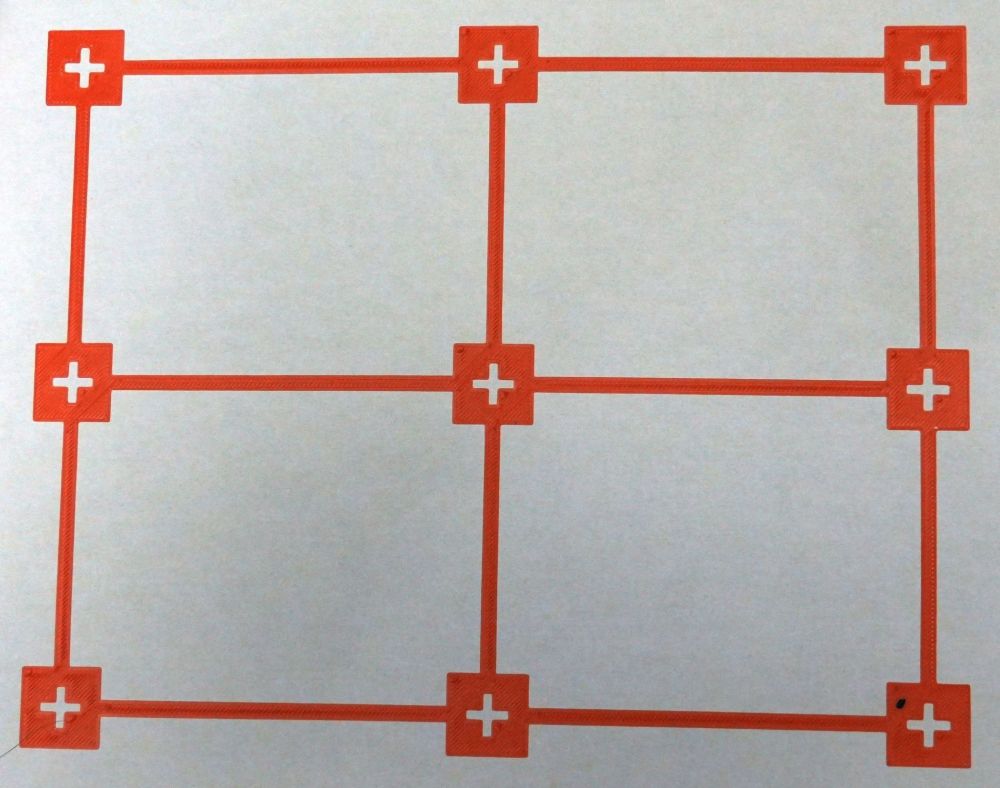

J'ai ajouté des CTN pour surveiller la température : du transfo de l'alimentation 24V du pont redresseur de l'alimentation 24V de l'alimentation 12V J'ai ajouté une alimentation 5V pour les bobines des relais (je n'avais que ça en stock) J'ai ajouté une prise pour alimenter un Arduino et une autre pour alimenter autre chose en 12V A noter que sur les connecteurs DB9 et DIN 6 il reste des fils non utilisés pour évolution future (notamment 4 fils sur le support de bobine) Voici la carte électronique en fonctionnement : Première étape : calibrer la première couche. J'ai encore la bobine de PLA Prusament gris livrée avec l'imprimante (je n'ai imprimé que quelques pièces tests avec, pour ensuite ne fabriquer que des pièces en ABS, et plus rarement en HIPS, PETG et Polymaker Polycast) Maintenant, l'ABS, avec une enceinte chauffée à 60°C Voici l'évolution de la température : température ambiante 22°C, démarrage de la chauffe avec comme consigne lit à 100°C, buse à 250°C et enceinte à 60°C enceinte à 40°C au bout de 7 minutes depuis le démarrage enceinte à 45°C au bout de 11 minutes depuis le démarrage enceinte à 50°C au bout de 16 minutes depuis le démarrage enceinte à 55°C au bout de 23 minutes depuis le démarrage enceinte à 58°C au bout de 30 minutes depuis le démarrage enceinte à 60°C au bout de 35 minutes depuis le démarrage Bonne nouvelle, l'imprimante atteint les 60°C en à peine plus d'une demi-heure, et l'alarme externe (son et lumière) qui sonne une fois le préchauffage atteint est super pratique. Si on est pressé, la température de 55°C permet de lancer l'impression. L'ABS est plus capricieux au niveau adhésion et c'est un avantage car on peut régler finement la première couche. Malgré l'utilisation de la SUPERPINDA, il y a une différence entre le PLA et l'ABS au niveau du Live Z, mais cette différence est nettement moins importante qu'avant. Les réglages fins des quatre coins du bed peuvent sembler élevés, mais c'était déjà comme cela avant.1 point

-

Pareil j'ai une différence d'environs 10% entre les 2 capteurs. Ils sont pas du tout au même endroit, je pense que c'est pour ça. A cette heure j'ai même 18% d'écart, 10 sur le capteur Chinois et 28 sur le Sunlu. Mais le Sunlu est dans sa phase d'arrêt, il remonte tout doucement jusqu'à 30% et il devrait redémarrer. Dans les 3 autres AMS, avec juste le gel déscicant j'ai entre 14 et 20...1 point

-

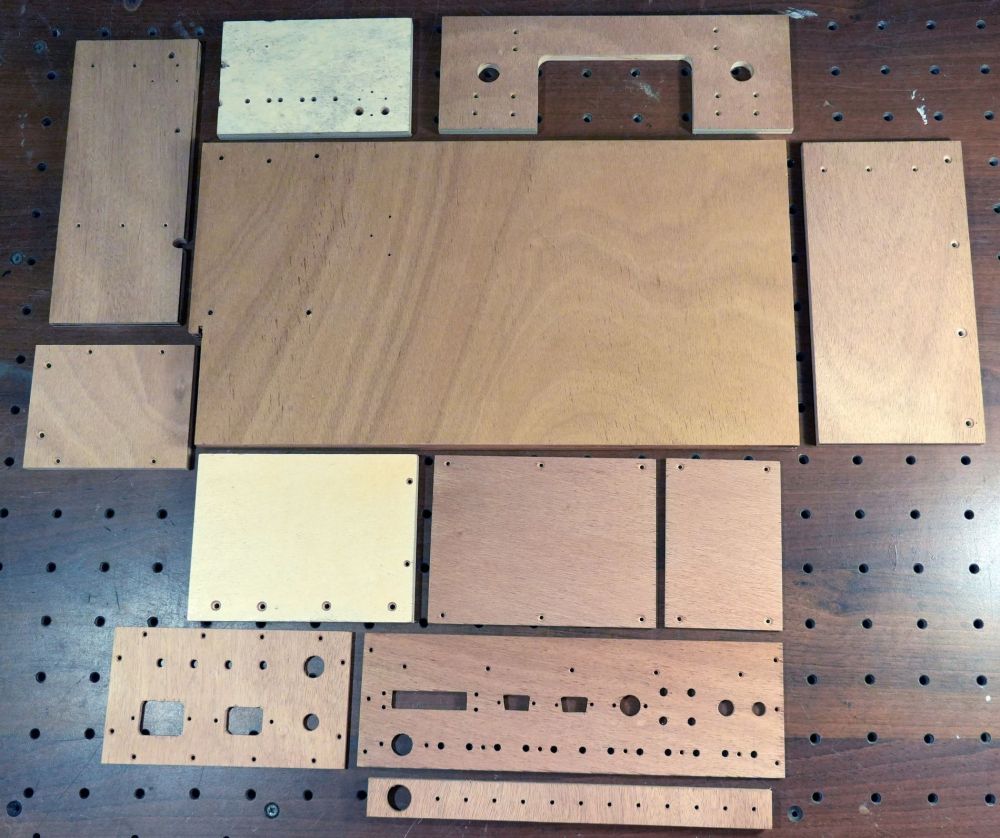

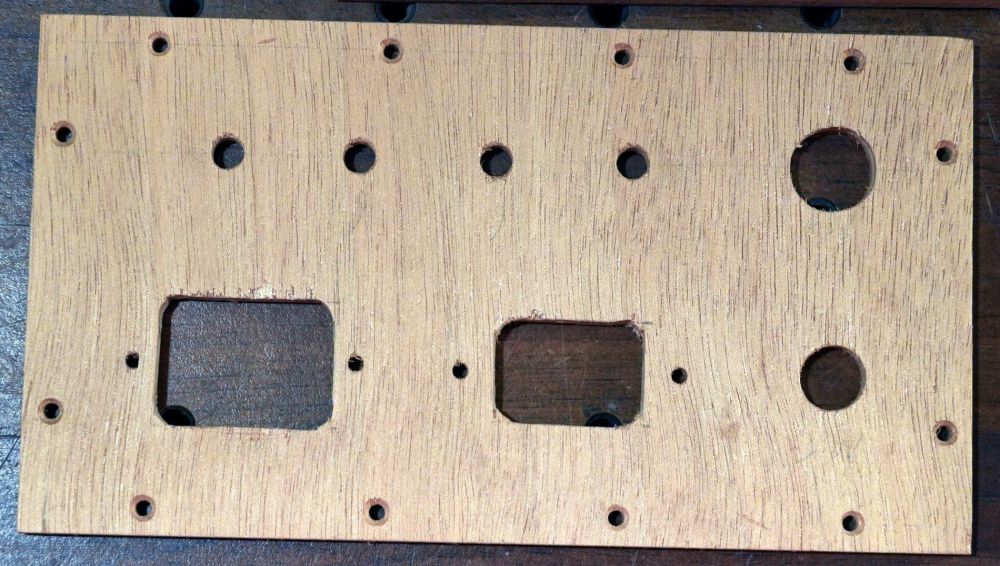

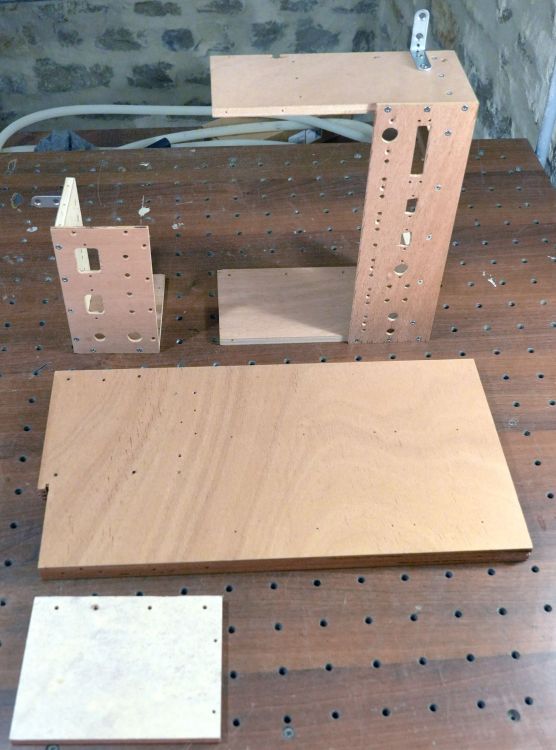

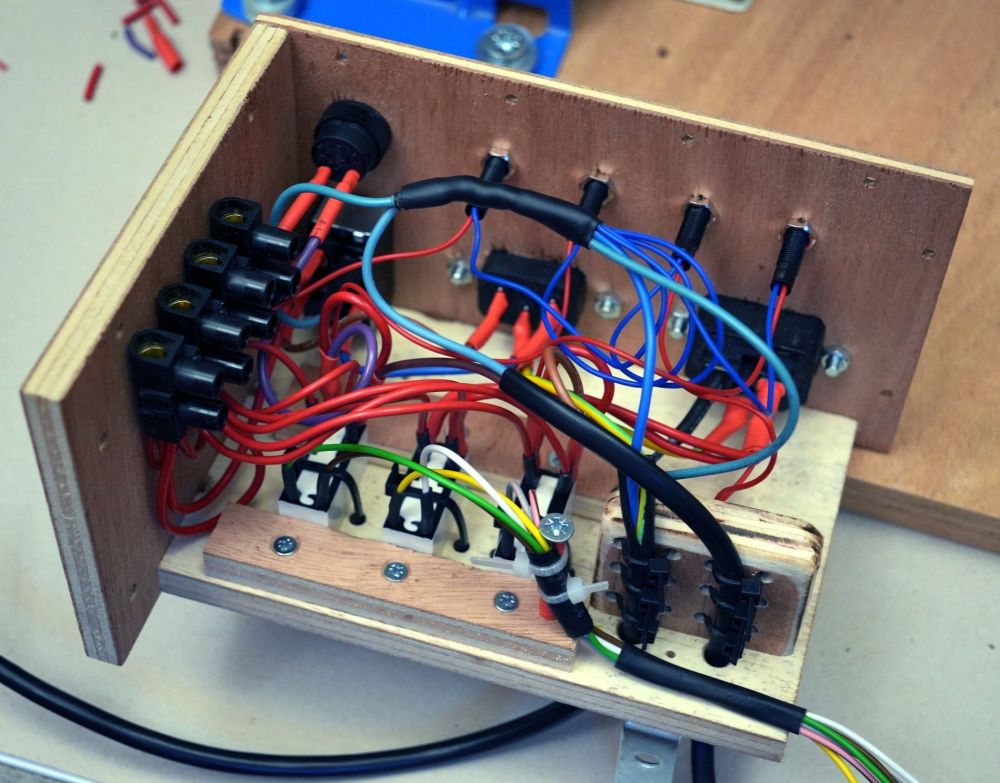

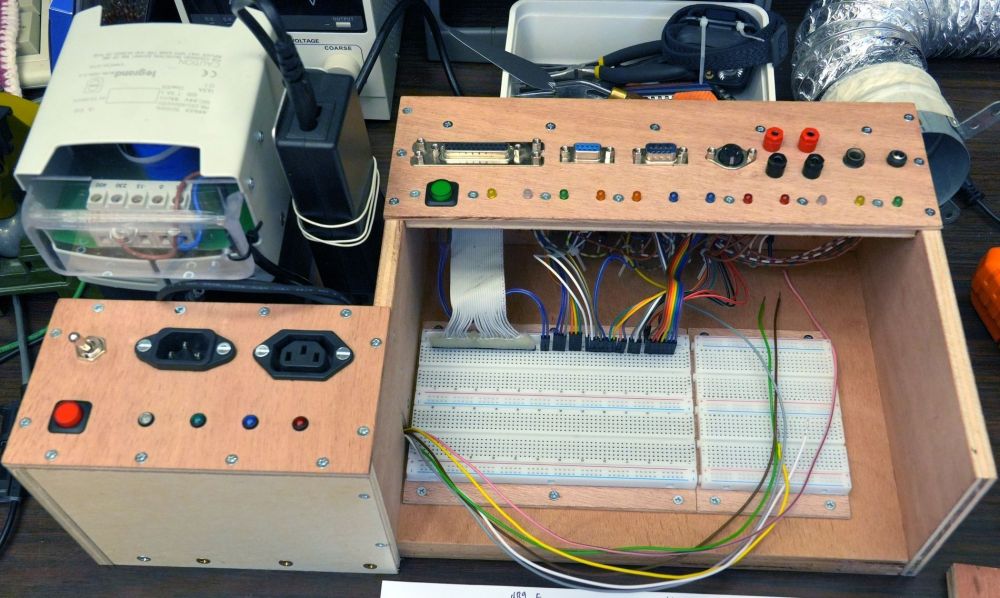

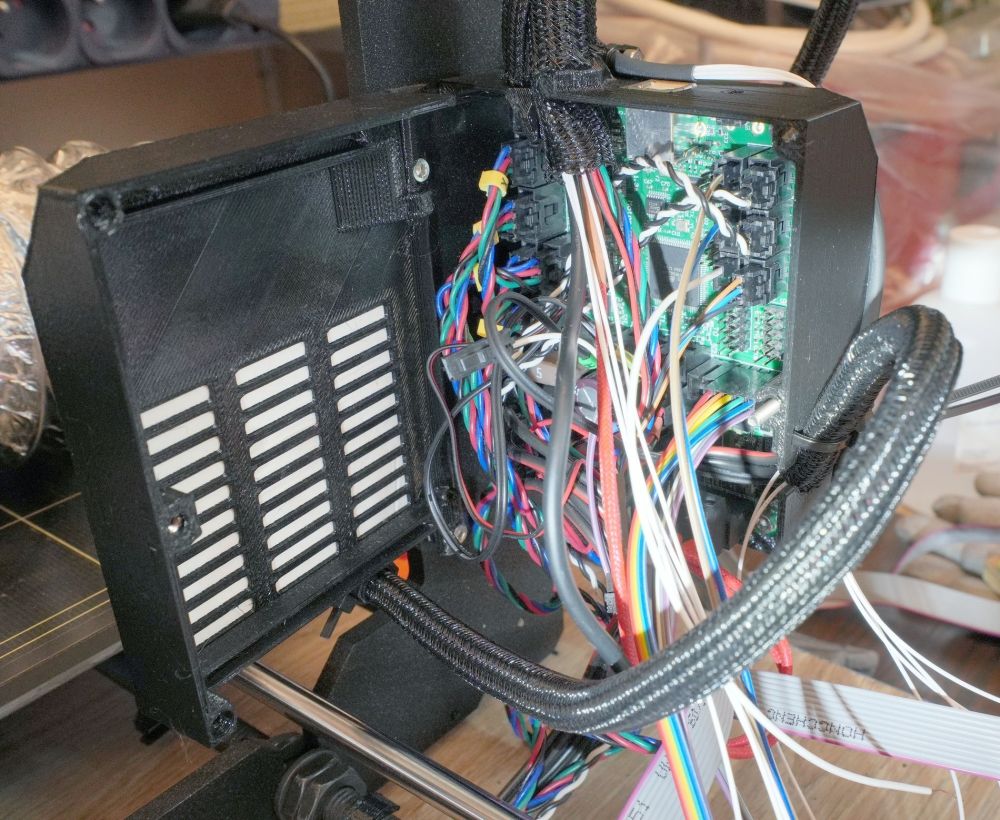

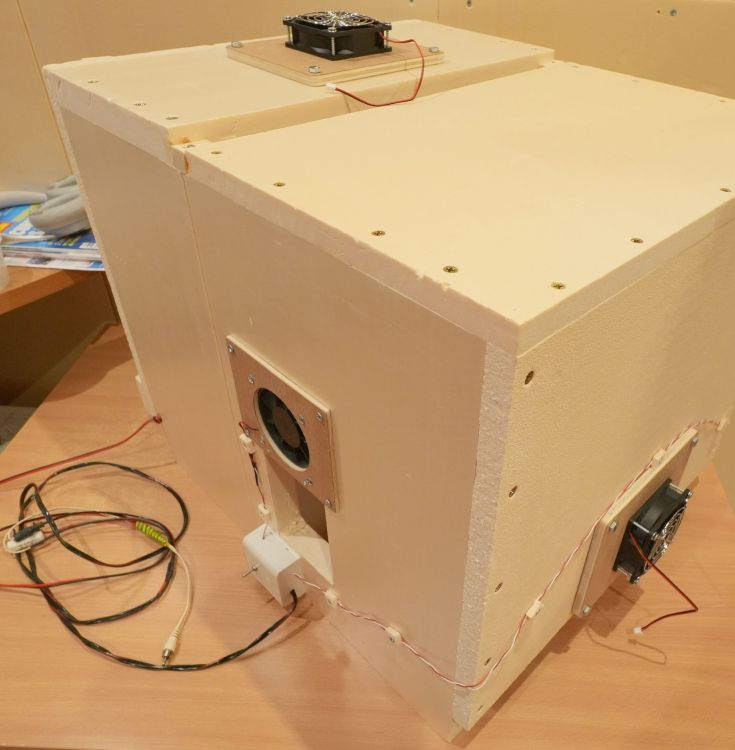

Pour conserver le principe du caisson "en éléments séparés" , à savoir une base + une partie avant + un support de bobine + une partie arrière, j'ai utilisé un câble pour relier chaque élément à la carte électronique externe. Mais c'est quoi cette "carte électronique externe" ? C'est un (gros) boitier qui va contenir : l'alimentation des résistances de chauffage les relais pour gérer l'alimentation secteur les prises pour brancher les différentes parties du caisson les composants électroniques pour piloter les résistances, les ventilateurs, les relais... à partir des entrées/sorties de la carte Rambo Remarque importante : mon imprimante est un prototype. Je veux que ce soit pratique pour modifier facilement le câblage (et le firmware qui va avec) sans devoir passer des heures à démonter et remonter l'imprimante et le caisson. Donc, ce sera... ... gros et moche Voici les éléments du boitier en contre-plaqué - découpés avec des machines manuelles (scie circulaire de table, perceuse à colonne, outil vibrant multifonction, et quelques coups de lime) Le principe c'est d'avoir des parties démontables qui laissent facilement accès au câblage pour modifier ou réparer quelque chose. La partie électronique est séparée en quatre : la partie secteur, bien isolée du reste, avec les connecteurs 230V, les relais, voyants 230V et interrupteur général la partie puissance basse tension, avec les transistors MOSFET et leurs résistances de commande la partie connectique avec les socles de prise pour les éléments du caisson et les voyants la partie commande, qui sera sur une plaque d'essai pour un maximum de souplesse Voici l'assemblage : La partie secteur : La partie puissance et la partie connectique ; l'arrière de la carte puissance est accessible sans démontage pour faire ou refaire des soudures : Il y a des dissipateurs sur les deux MOSFET qui pilotent les résistances de chauffage car je les trouvaient trop chaud mais on était loin de la température maxi... Seulement, comme c'est un prototype, je vais avoir les mains dedans et se brûler les doigts ce n'est pas agréable Le câblage qui va vers la carte commande : Voici le résultat : On voit l'alimentation 24V 5A pour les résistances de chauffage, c'est une alimentation industrielle pour les circuits de commande de machines, c'est fiable Il y a à côté une alimentation à découpage 12V 5A (surdimensionnée) pour la commande, la sortie alarme, les ventilateurs On voit le boitier secteur en bas à gauche avec : un interrupteur mécanique marche arrêt, 16 ampères, il coupe la phase et le neutre un socle mâle pour l'alimentation 230V un socle femelle pour alimenter l'imprimante en 230V, via un relais le boitier secteur alimente également, via deux relais, le primaire de l'alimentation 24V et celui de l'alimentation 12V quatre voyants (présence secteur et ensuite la sortie 230V de chacun des trois relais pour respectivement l'alimentation 12V, l'imprimante et l'alimentation 24V) le bouton poussoir rouge permet de forcer l'alimentation du primaire de l'alimentation 12V, ce qui permet ensuite au circuit de commande de tout mettre en route et de piloter les bobines des relais Ensuite, en haut à droite, les connecteurs, un bouton poussoir et une rangée de diodes LED de toutes les couleurs : connecteur DB25 F pour la carte Rambo et les CTN supplémentaires connecteur DB9 F pour le caisson arrière (ventilateur refroidissement caisson entrée, ventilateur refroidissement Rambo, ventilateur refroidissement alimentation) connecteur DB9 M pour le caisson avant (ventilateur refroidissement caisson sortie, éclairage, bouton de commande éclairage) connecteur DIN 6 F pour le support de bobine quatre douilles bananes F pour les résistances chauffantes (groupées par deux) jack 6.35mm F pour la sortie alarme connecteur d'alimentation pour l'alimentation 12V le bouton poussoir vert force l'alimentation de la bobine du relais qui alimente l'imprimante en 230V ; c'est ensuite le circuit de commande, en fonction de l'état des sorties "power on" et "watch dog", qui va maintenir la bobine du relais alimenté les leds visualisent l'état : du capteur de filament de la sortie watch dog de la sortie power on de l'alimentation du ventilateur rambo de l'alimentation du ventilateur de l'alimentation de l'imprimante de l'alimentation des deux ventilateurs de refroidissement de l'enceinte de l'alimentation des deux groupes de résistance de chauffage de l'enceinte de l'alimentation de la bobine du relais de l'alimentation 24V de l'alimentation de la sortie alarme externe de la présence de l'alimentation 12V du circuit de commande1 point

-

Le débit n'a jamais posé de souci, pourquoi faudrait que j'y touche maintenant ? Après j'ai pas testé une autre buse alllllllllllllllélouya https://vod.crealitycloud.com/vod-20ec1a/original/workflow/4e4ce94b-19a0dc25414-0007-1366-d9c-c8a99.mp41 point

-

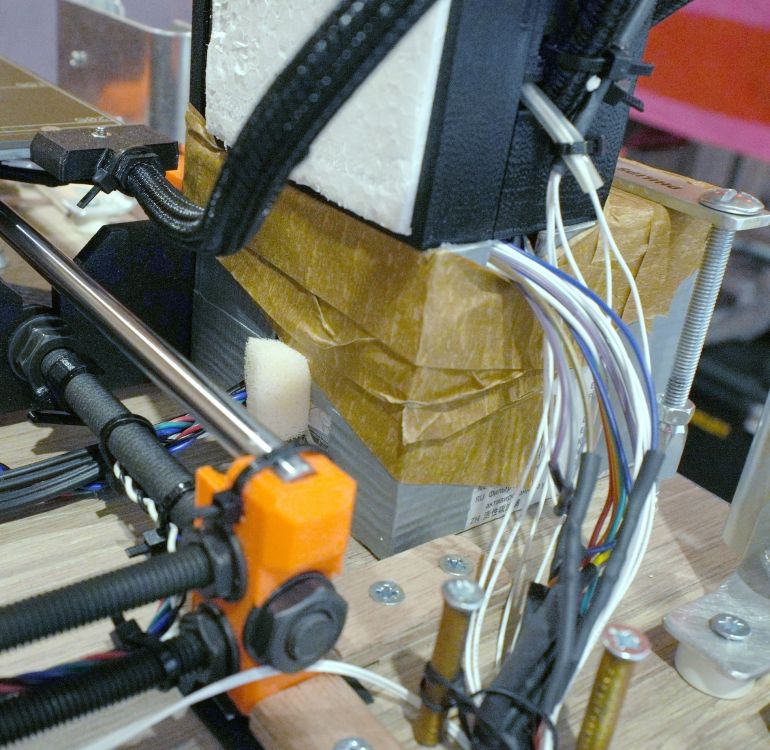

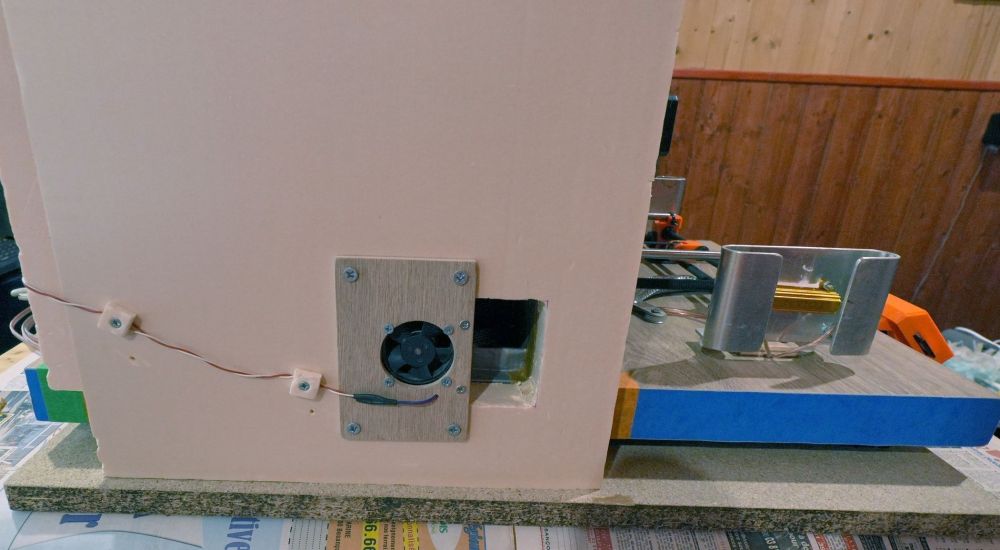

On peut admirer le bout d'alu qui a été découpé dans la face avant d'un ancien lecteur de cassettes Des petites plaques en contre plaqué servent de blocage pour les câbles : Il y a un peu de bricolage pour l'étanchéité à l'air au niveau des passages de câbles : Le principe de mon caisson est d'être facilement démontable. Il comporte : une base, découpée dans une chute de plan de travail de cuisine, l'imprimante est calée et posée dessus, les résistances vissées dessus une partie arrière, en polystyrène ; sur cette partie est posée le support de bobine une partie avant, en polystyrène, avec une porte coulissante en plexi et un ruban à led le module avec l'écran et le lecteur SD est fixé sur la base à l'extérieur du caisson En fonctionnement normal (impression, changement de filament, nettoyage du lit) on a juste besoin d'ouvrir la porte. Il suffit de retirer la partie avant pour avoir un accès facile à l'imprimante pour la maintenance (nettoyage de l'extrudeur, graissage, ...) La partie arrière n'a besoin d'être retirée qu'en cas de gros soucis. Enfin, s'il faut accéder au dessous de l'imprimante, il faut la soulever de la base. La partie arrière supporte les ventilateurs de refroidissement de la carte mère et de l'alimentation. La partie arrière sans la partie avant : Arrière de la partie arrière avec le premier ventilateur de refroidissement de l'enceinte (celui qui apporte l'air frais) : La partie arrière côté carte mère : La partie arrière côté alimentation : Le support de bobine, avec le capteur de filament : La partie avant : La fente pour le passage du filament peut être ajustée en poussant le support de filament. Par la suite, j'ai ajouté des cales pour réduire cette fente au strict minimum nécessaire pour éviter les pertes de chaleur. Avec la porte en plexi :1 point

-

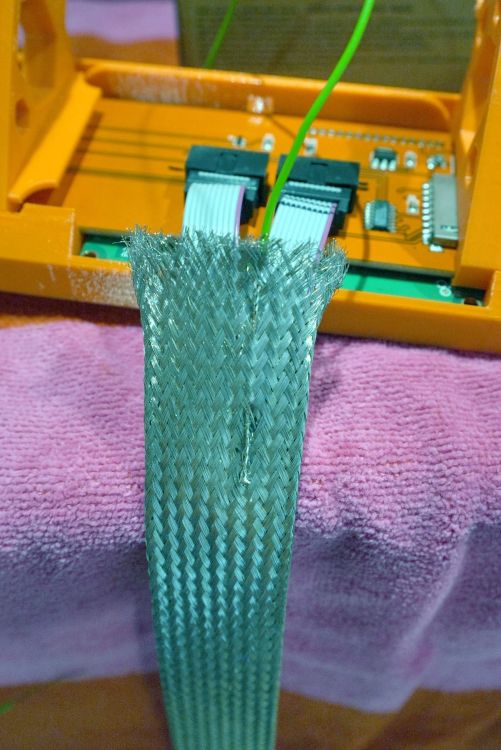

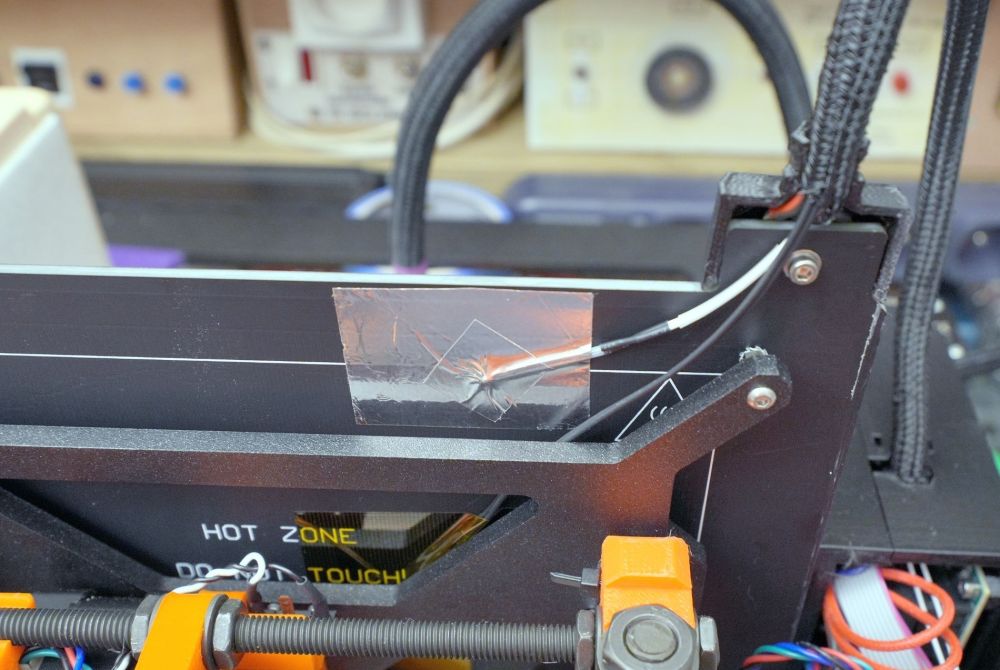

J'en profite aussi pour blinder les nappes qui relient l'écran à la carte Rambo - j'avais en effet un affichage bizarre à cause des parasites créés lors de l'allumage de l'éclairage du caisson : Remarque importante : cette tresse de blindage autour des nappes a en fait empiré les choses. J'ai essayé de la relier à la masse à l'autre bout (côté Rambo) J'ai essayé de ne la relier pas du tout à la masse. Rien à faire... J'ai fini par retirer cette tresse de blindage. Bonne nouvelle : l'éclairage est piloté via un transistor MOSFET avec un petit condensateur sur l'interrupteur de commande pour éviter les rebonds, plus aucun soucis de parasite. Il y a un système particulier pour assurer le passage des câbles, et le refroidissement depuis l'extérieur du caisson de la carte Rambo Il faut une entrée et une sortie d'air. Il y a un petit ventilateur de 40mm fixé sur la paroi du caisson qui arrive en face de l'entrée d'air. Ce système existait déjà dans le caisson d'origine, et fonctionne bien. J'ai installé des fixations pour caler l'imprimante, tout en la laissant facilement démontable :1 point

-

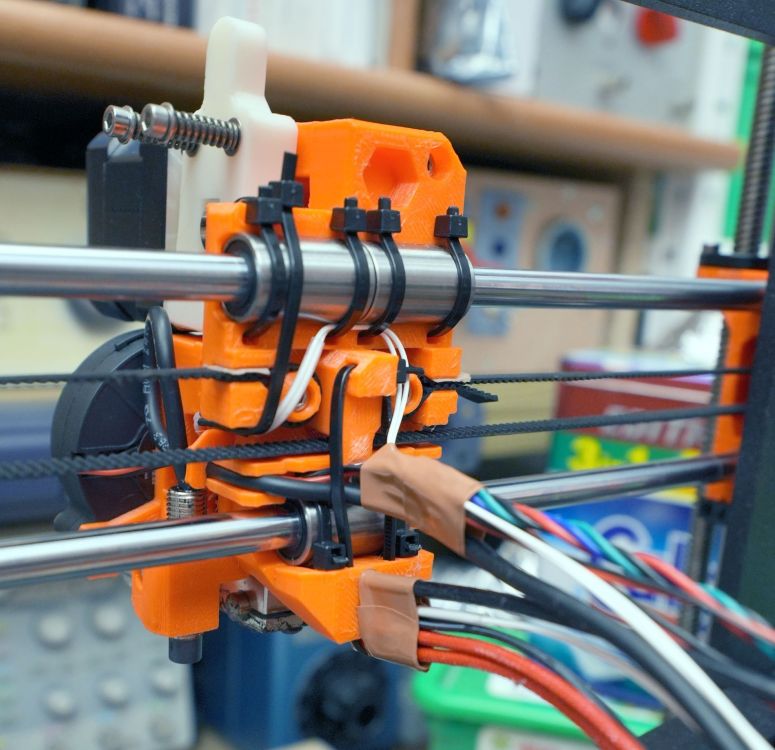

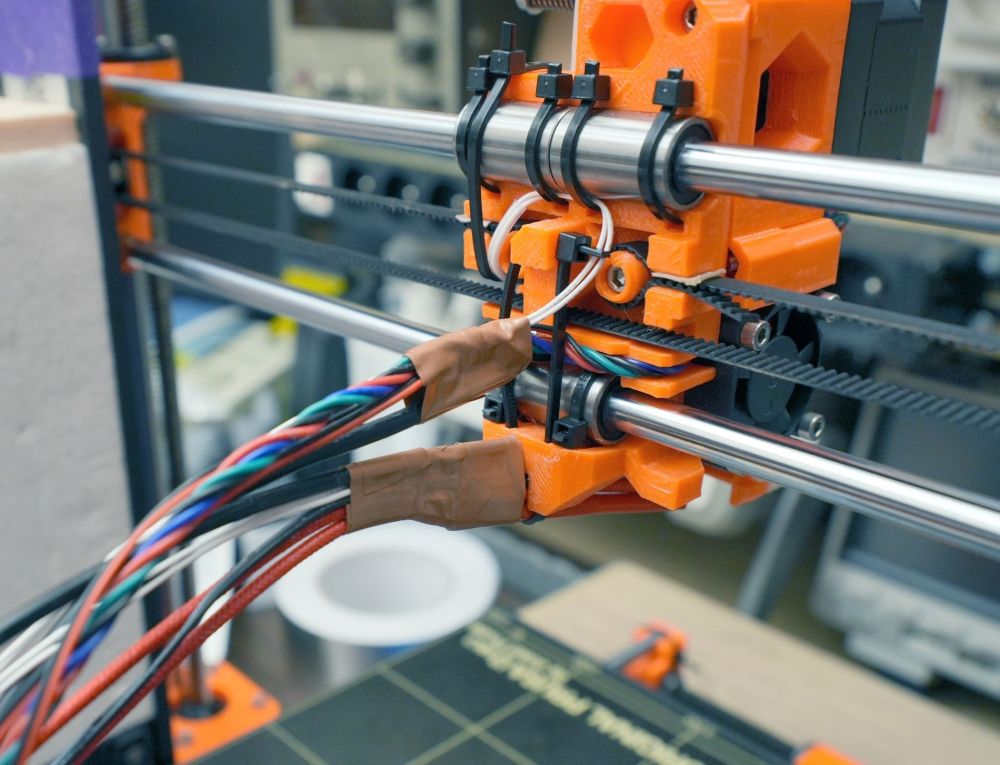

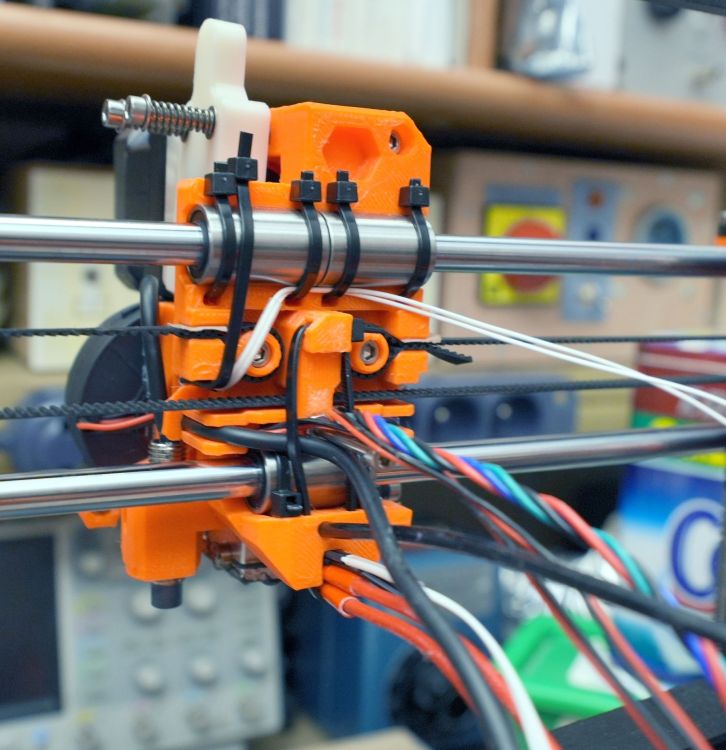

Là aussi, il faut soigner le câblage. Un soucis : la course en X ne laisse pas de marge, et le câblage vient au contact des feuilles de polystyrène destinées à isoler l'alimentation et le boitier de la carte mère de la chaleur du caisson. Je réalise le câblage le plus "plat" possible, en fixant les câbles de façon verticale, avant la gaine textile : Il y a aussi deux CTN pour mesurer la température du caisson Maintenant, le bol de ラーメン au niveau de la carte Rambo La aussi, je protège au maximum le câblage avec des gaines. On voit qu'il y a pas mal de fils qui partent vers un gros câble. J'ai utilisé un ancien câble d'imprimante avec un connecteur DB25 pour port parallèle Il y a les fils des sondes CTN supplémentaires, et aussi les broches d'entrée/sortie pour piloter : le chauffage de l'enceinte le refroidissement de l'enceinte l'alarme externe le watch dog l'extinction de l'imprimante les masses, le +5V Pour éviter tout dommage, chaque broche d'ES est reliée au fameux câble via une résistance de 2,2K Ohms. En cas de court-circuit au niveau du connecteur ou du boitier qui sera branché dessus, la carte Rambo ne craint rien.1 point

-

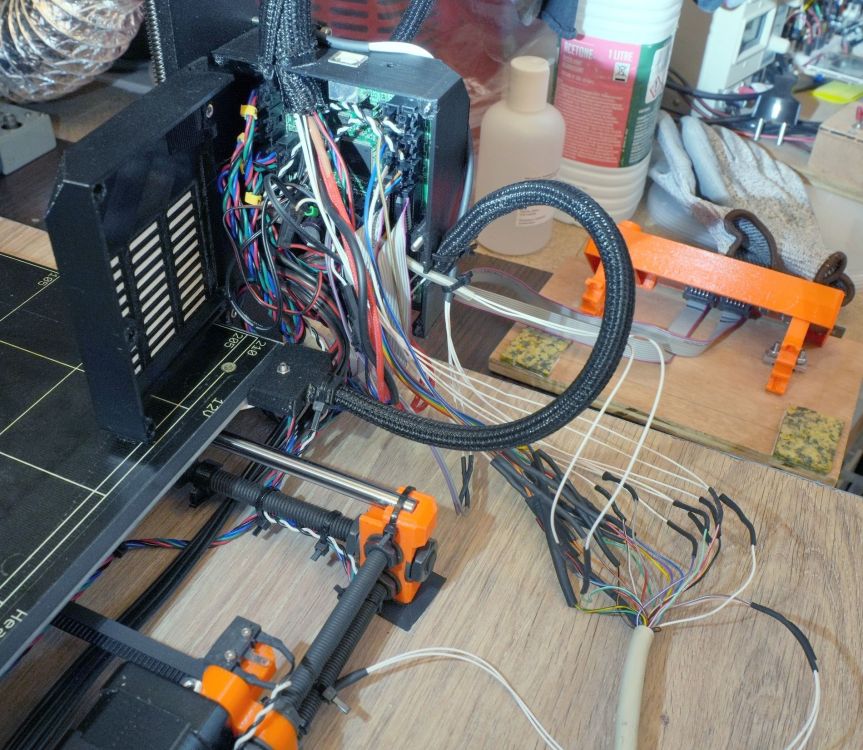

Maintenant, le câblage. J'en profite pour vérifier le serrage des vis et des écrous, et je refais la géométrie. Cette imprimante étaient encore construite avec un châssis à base de tiges filetées (un système que personne ne regrette aujourd'hui). Le réglage de la perpendicularité des axes est un peu délicat. J'ai meulé une des clefs plates car elles sont trop large pour retenir un écrou plat quand on veux serrer le contre écrou : Je prenais soin de refroidir régulièrement la clef pendant le meulage. Cela a nettement facilité le réglage : Voilà une bonne chose de faite J'installe les CTN supplémentaires. La CTN du lit : On remarque que j'en ai profité pour remplacer les gaines spirales par des gaines textiles. Il faut soigner le câblage des parties mobiles de l'imprimante. Il faut du mou mais pas trop non plus. les câbles ne doivent pas être abîmés ou se prendre dans une partie mécanique mobile. La CTN de l'alimentation : Partie délicate : la hotend. J'ai deux CTN supplémentaires à installer : une au niveau de la buse, et une dans la partie refroidissement de la buse. Ces CTN seront des sécurités supplémentaires qui seront gérées plus tard par un module Arduino externe.1 point

-

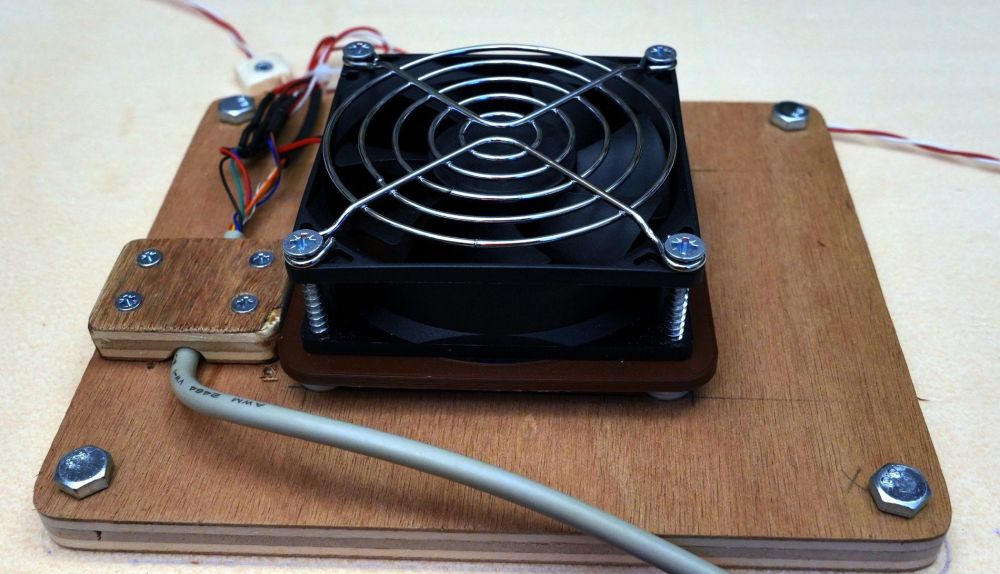

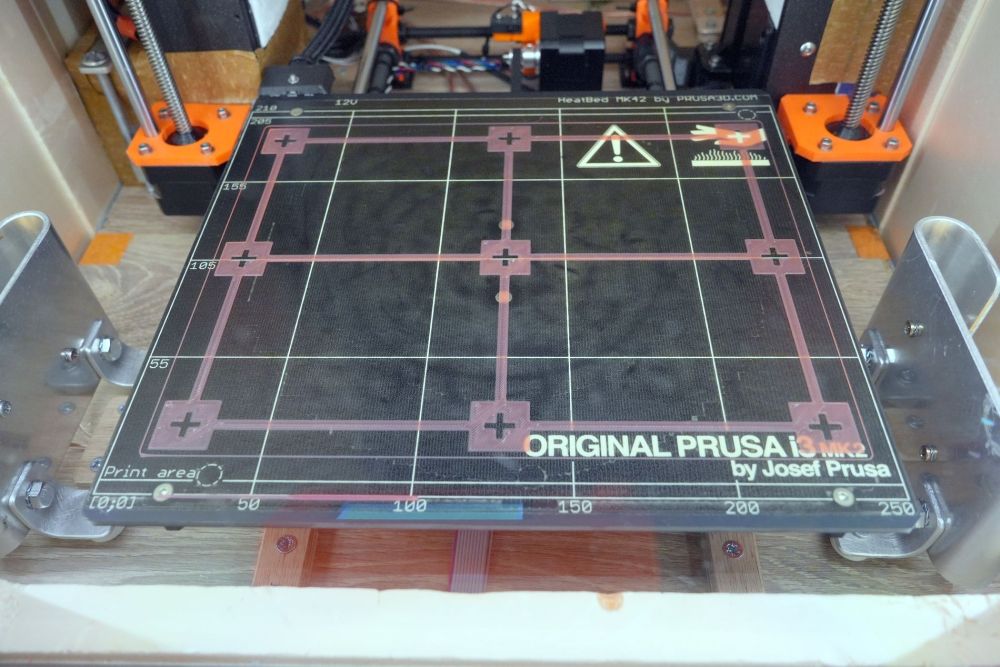

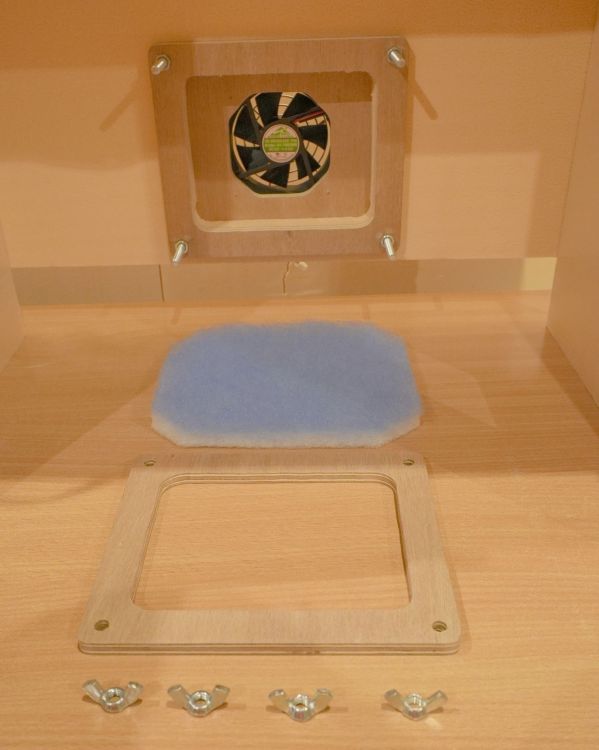

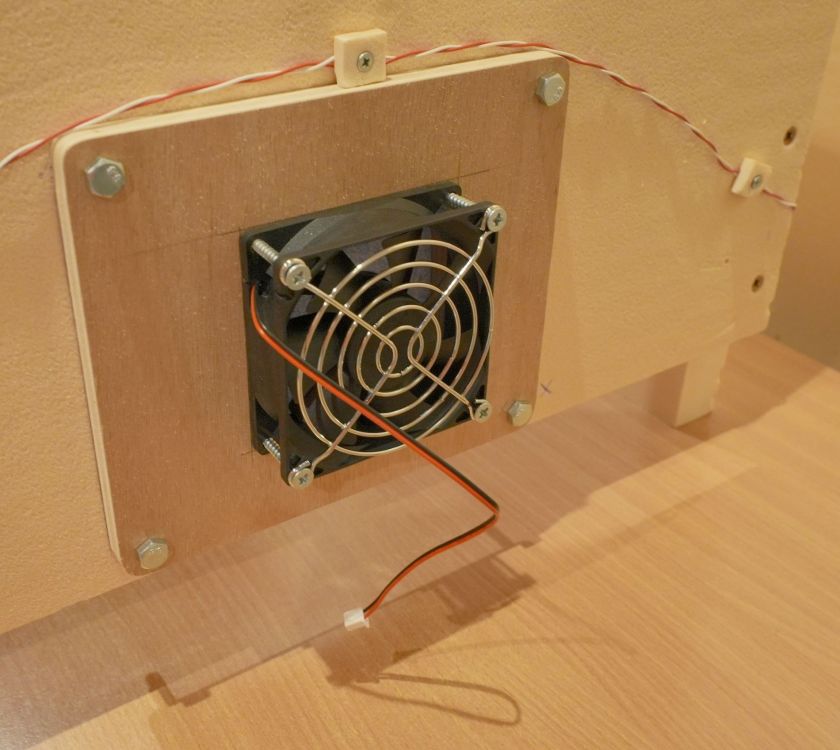

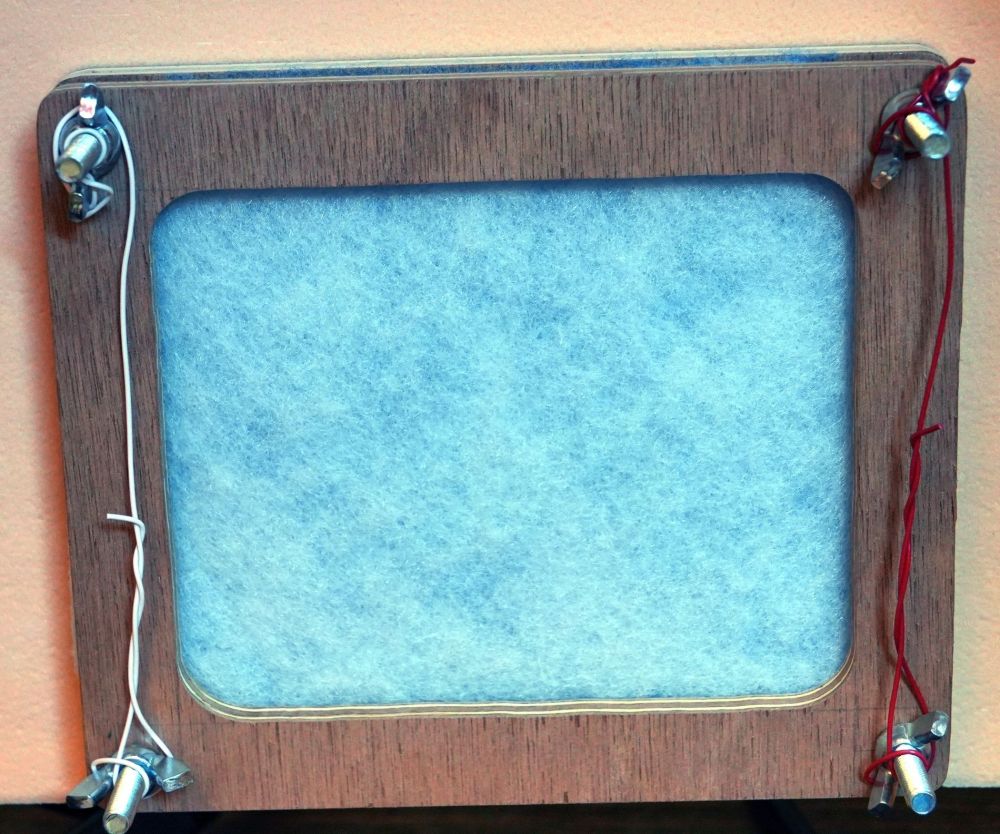

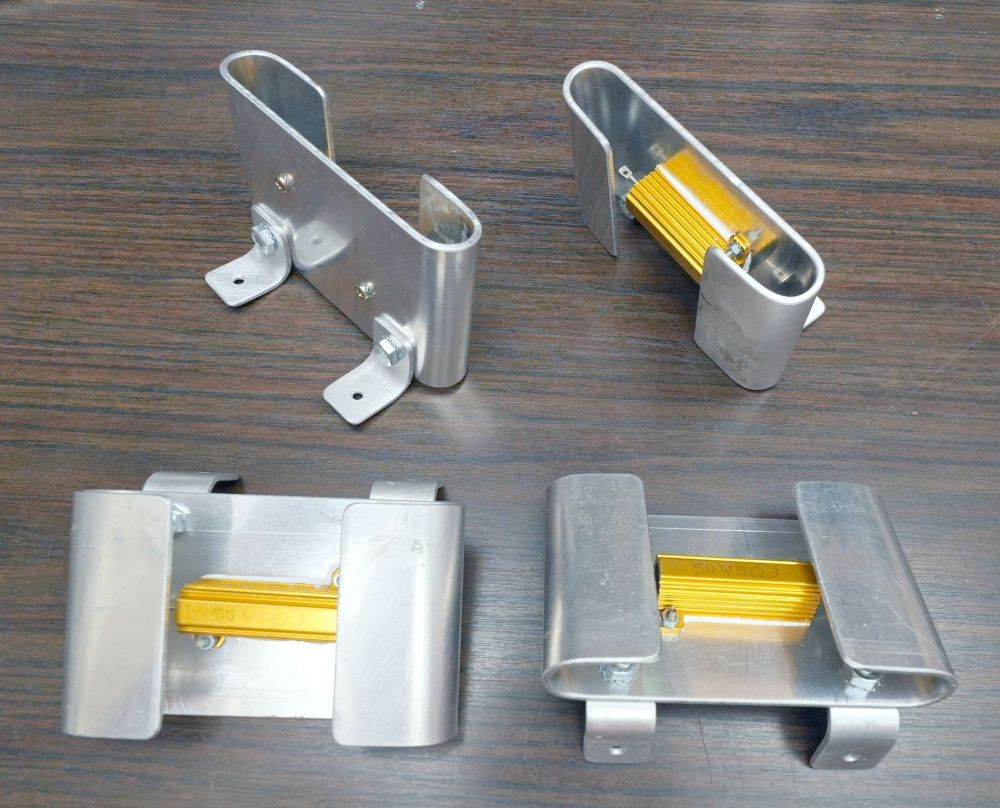

À l’origine, j’avais seulement envie de remplacer la sonde PINDA V1 par une SUPER PINDA. Celai nécessitait que j’adapte le firmware moi-même. Rapidement, j’en ai profité pour réaliser pas mal d’améliorations. Pour ceux qui ne connaissent pas mon imprimante : c’est une Prusa Original MK2s achetée en kit en 2017 je lui avais ajouté un caisson que j’avais fabriqué en polystyrène ce caisson contenait un chauffage supplémentaire à commande manuelle j’avais aussi isolé côté intérieur l’alimentation et le boîtier de la carte mère, et installé côté extérieur des ventilateurs pour refroidir la carte mère et l’alimentation Avec ces modifications rudimentaires, mais efficaces, cette imprimante m’a permis d’imprimer des pièces en ABS, le caisson monte jusque 60°C. L’extrudeur idler et le fan shroud ont été remplacés par des pièces imprimées en 3D en ABS (les pièces d’origines s’étant déformées). L’axe du roulement à bille de l’extrudeur idler, imprimé en 3D dans l’imprimante d’origine, a été remplacé par un axe en métal. Concrètement, voici la liste des nouvelles fonctionnalités : Gestion sécurisée des CTN : mise en sécurité de l’imprimante en cas de court-circuit, mais aussi mise en sécurité de l’imprimante en cas de coupure du câble d’une CTN (ce qui n’était pas le cas avant, avec un gros risque de surchauffe et d’incendie) Sortie watchdog externe, qui change d’état 6 fois par seconde juste après que l’imprimante a vérifié les températures ; cette sortie permet, via un circuit externe, de mettre l’imprimante totalement hors tension si elle est plantée Prise en charge de la sonde SUPERPINDA Capteur de fin de filament / de nœud dans la bobine Régulation active du chauffage et du refroidissement de l’enceinte, avec deux niveaux de puissance, avec les mêmes GCODE standards que la Prusa Core One Pilotage d’un chauffage externe alimenté en 24V (ce chauffage est nécessaire pour atteindre 60°C, et permet d’atteindre 50°C dans l’enceinte rapidement) Deux rapports cycliques d'alarmes facilement différenciables (défaillance ou information) Sortie +12V pour piloter une alarme externe (qui reprend le « bip » interne de la machine) Possibilité d'activer une alarme à la fin du préchauffage manuel Possibilité d'activer une alarme à la fin du préchauffage quand une impression est lancée ; l’imprimante fait alors une pause ce qui permet de nettoyer la buse juste avant le début de l’impression Possibilité d'activer une alarme à la fin de l’impression Possibilité de mise hors tension automatique totale à la fin de l'impression après refroidissement Écran d'accueil comportant plus d'informations, avec des icônes Petits bugs du firmware original corrigés : affichage, fonction M117 Lors du changement manuel de filament par GCODE M600, l'imprimante demande de presser le bouton avant de décharger le filament, ce qui évite de faire un nœud dans la bobine Un menu permet de choisir les seuils et les hystérésis pour le chauffage et le refroidissement actif, ainsi que les états (haut ou bas) des nouvelles entrées/sorties utilisées J’en ai profité pour faire une maintenance de l’imprimante, régler la géométrie, corriger les petits défauts mécaniques de mon caisson… J’ai aussi ajouté des sondes de températures supplémentaires, qui seront surveillées ensuite par un module Arduino externe : Lit Buse Ventilateur de buse Enceinte Boîtier carte mère Alimentation Voici une vidéo de démonstration du nouveau firmware, avec des sous-titres en anglais (cette vidéo a été faite avant que je fasse les modifications mécaniques) : Je vous invite à voir la vidéo, elle montre notamment le fonctionnement des sécurités thermiques grâce à un câblage temporaire permettant de faire des courts-circuit ou des coupures des câbles des CTN (chose impossible à faire sur la version finale) Maintenant, les modifications physiques. D'abord, j'ai dû ajouter les ventilateurs pour le refroidissement actif de l'enceinte. J'ai opté pour une fixation en sandwich avec du contreplaqué ; les filtres de hotte servent à limite les pertes caloriques quand les ventilateurs sont à l'arrêt. Il y a deux ventilateurs : un pour l'entrée d'air frais, au fond en bas du caisson, un pour l'extraction d'air chaud, au dessus du caisson devant l'imprimante. Remarque : sur la dernière photo, le ventilateur au milieu est celui de l'alimentation. Pour éviter le desserrage des écrous papillons, j'ai utilisé du fil rigide : C'est moche mais fiable et facilement démontable. Comme le caisson est en polystyrène, on ne peut pas avoir un serrage très fort, ce qui rend inopérant les dispositifs classiques de blocage, d'autant que j'ai utilisé des vis M6 Prochaine étape : les résistances chauffantes. Pour chauffer mon caisson, j'avais utilisé des plaques de véroboard en bakélite en guise de résistance. Ca fonctionne mais on voit que ça avait trop chauffé : La puissance dans chaque plaque de véroboard était de 30 watts C'était un peu juste. Il fallait attendre longtemps pour atteindre les 60°C J'ai donc acheté quatre résistances chauffantes de 50 watts. Chaque résistance recevra 30 watts (marge de sécurité) ; elles sont montées sur des plaques en aluminium, avec de la pâte thermique : Ces résistances seront aux quatre coins du caisson pour une meilleure homogénéité de la température. Ca chauffe pas mal. J'ai intercalé des rondelles en céramique sous les fixations des plaques en aluminium supportant les résistances.1 point

-

Oups. À ma décharge : plus haut doit se trouver sur la page 1… on est en page 21 point

-

Oui sauf que depuis la Sortie de la A1 BBlab indique par exemple car je l'avais poser cette question a eux a l'époque que c'est prise sont un format de prise pour des accessoires il n'a jamais été question que ce soit une solution exclusive pour du multi filament, c'est la réponse que BBlab n'avait rétorqué a l'epoque quand je leur avait demande a la sortie des A1 Mini puis A1 si les machines aurait des upgrade a venir pour supporter 2 AMS Lite, BBlab m'avait clairement dit ce n'est pas prévue par contre sont prévue d'autres accessoires qui seront compatible. Je comprend a 100% l'idée que tu as de te dire si il mettent cette prise alors il y aura bien un AMS Like a venir, sauf que certaines série l'on pas d'autre l'on ce qui causerait toujours une frustration de certains par rapport a d'autres d'un côté, mais surtout je te parle de mon expérience avec la M1 Pro elle a elle aussi un port 4 plots a l'arrière elle est censé recevoir un MCM (du moins que que Artillery avait dit sur les com marketing produit) sauf que si l'on regarder du côté de Creality ou BBlab c'est un connecteur 6 pins utilisé car 4 pins ne suffisent pas a alimenté en electricité les AMS et CFS et a fait transiter les infos, et la sur la M1 Pro on a un connecteur 4 pins si l'on retire la plaque arrière on y voit un emplacement vacant pour un connecteur 6pins en plus mais vide, et la machine a été livre a ceux qui ont preco la machine avec un kit LED, ventilo, bouton et carte electronique de pilotage alimenter par un cable relié au connecteur 4 pins de la M1 Pro. Quand j'ai reçu la machine ma première réflexion c'est, merde y a un truc qui va pas la on le raccorde ou le futur MCM la machine semble pas équipés pour sauf si alimentation externe, puis j'ai vue le kit d'upgrade led ventilo et la j'ai dit non y bien un truc qui va pas on offre un cadeau qui ce plug sur la 4 pins ce qui indique qu'il alimente en 24v ce kit donc le MCM peux pas être raccorder dessus sa va pas. J'avoue oui la Com est pas top sur ce coup de Elegoo, mais je te dirais que côté résine ils nous ont fait un truc pareil, la Saturn 4 normale pas de soucis (je l'ai donc je sais de quoi je parle), mais la Saturn 4 Ultra la machine est pas aboutie le système d'écran qui bascule c'est assez dangereux a mon sens pour les composant mais ok, mais les capacité d'impression sont pas stable et c'est vraiment pas top, pour nous sortir un S4 Ultra 16k quelques mois après qui le 16 apporte rien en soit côté résolution, mais cette machine a une bonne stabilité sur l'impression et un système de chauffe de la cuve pas mal, la on a eu une machine bien fini. Il y a pas eu d'excuse de Elegoo sur l'echec de la S4U, ils ont sortie un S4U 16k pour dire le 16k etait plus pour moi de base un argument marketing pour dire on a sortie un machine plus perf alors non c'est qu'ils ont sortie une machine entièrement fini la. Par contre en effet Pascal, si Elegoo sorte réellement un AMS Like pour les CC1 qui est différent du IFS like de la CC2 alors la bien je pense que même eux sont perdu et ne savent plus vraiment ou aller. Elegoo pour moi leur seul voie est de présenter des excuse a la communauté expliquer que pour la CC1 des choses allait pas et de faire amende honorable en permettant un remise pour un client CC1 qui veux aller vers CC2, ou de proposer un kit d'upgrade pour rendre le CC1 compatible avec leur IFS like, Creality a bien réussi ce tour de force sur les K1 alors que la machine avait pas été conçu pour. On verra bien ce que cela donnera, mais on en revient a une discussion que j'avais eu en OFF avec @Julien et on partage le même avis sur ce point, trop de fabriquant de nos jours font des machines a l'arrache et ce servent des premier client comme beta tester pour avoir les retours constructif et surtout leur permettre d'occuper le terrains en sortant des machines qui malheureusement sont pas fini ni firmware ni parfois matériellement parlant. Et de plus en plus de monde en on ras le bol, aujourd'hui j'ai répondu a Snapmaker la chose suivante après avoir vue leur comme sur le fait que 15 nouveaux utilisateur on reçu une machine de la première production pour avoir une analyse fine des machines finie, qui avait déjà ete amélioré suite au beta tester initiaux pour voir si il y a encore des choses améliorables avant l'envoie des premières séries, et je leur est dit bravo les gars sa fait plaisir de voir une entreprise qui fait appel a des utilisateur pour des test beta mais aussi finaux avant de faire un envoi des machines ont vois le sérieux et j'espère que cela influencera certain constructeur a faire de même.1 point

-

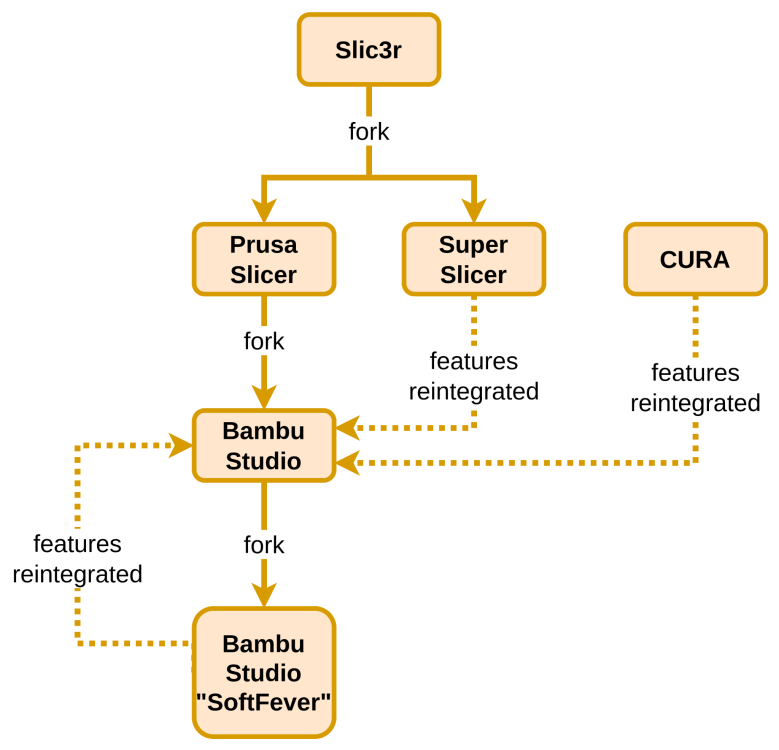

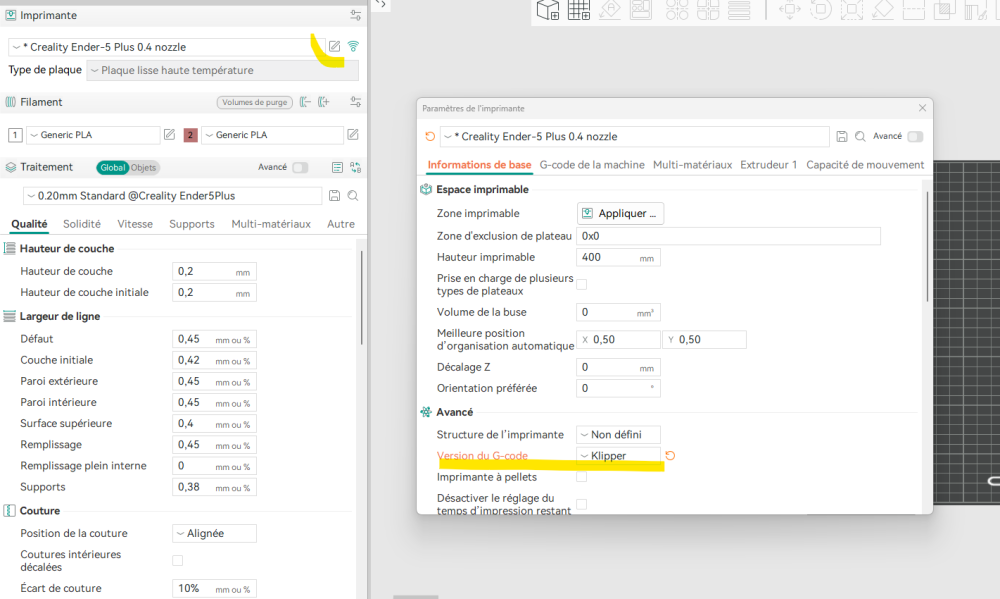

Salut prof' ! Tu gagnerai à envoyer quelques photos, je pense que tu en a ici qui sauront repérer tous les upgrade et te dire si ca mérite une attention particulière. Pour le Slicer, tu en a des tonnes qui sont tous plus ou moins reliés entre eux : Fondamentalement, tu as les slicer "propriétaires" qui sont développés par les marques pour accompagner leurs imprimantes : ils sont un point de passage obligé pour la plupart des systèmes multicouleur de type AMS / CFS etc. mais ils fonctionnent très bien avec les autres marques. Et tu as les slicer "indépendants" (Cura, Slic3r, OrcaSlicer, etc.) qui fonctionnent forcément en multimarque mais ne feront pas (bien) fonctionner les systèmes multicouleurs. Sur le schéma, "Softfever" correspond à Orcaslicer. Dans la mesure où tu pars sur une Ender 5, tu peux surtout retenir que n'importe quel slicer devrait fonctionner avec ton imprimante du moment qu'il contient un profil adapté (ca se voit assez tôt à l'installation). Ceci étant dit, le choix du slicer va souvent être une histoire d'affinité avec l'interface. J'ai longtemps utilisé PrusaSlicer avec mon Ender 3, avant de passer par hasard sur Orcaslicer et d'y rester. Dans la mesure où il est très lié à BambuStudio, dont la marque est devenue une référence en impression 3D, ce sont des logiciels dont on peut s'attendre à ce qu'ils évoluent vite et bien. Ça veut aussi dire beaucoup d'utilisateurs, et donc plein de monde pour te donner un coup de main sur le forum. A fortiori parce que pas mal de constructeur sont repartis de là pour leur propre slicer (Qidi Studio, Creality Print, Bambustudio, Snapmaker auront tous les 4 quasiment les mêmes interfaces) Si je me base sur ce que je vois sur le forum, tu trouveras aussi une belle communauté derrière Cura. Et peut être un peu moins sur Prusa slicer. En l'occurrence, j'ai bien un profil Ender 5 + sous OrcaSlicer, sur lequel il faudra au moins lui indiquer que tu es sous Klipper :1 point

-

La machine n'est pas des plus récentes mais tu peux jouer de la vitesse, de la rétraction et de la température pour limiter le phénomène. Sinon un coup de pistolet à air chaud et ses fils disparaissent1 point

-

Personne d'assez geek pour tenter la virtualisation ? Faire tourner votre/vos OS de tous les jours dans une machine virtuelle semble se faire assez bien avec du "vieux" matos de nos jours. Je le fais déjà au boulot en remote desktop sur des vieux serveurs IBM/Lenovo de 2012. Si on ajoute du GPU passthrough dans l'équation, ça peut être sympa. En passant par Proxmox sur ma bécane non compatible car pas de TPM et CPU pas sur la liste, je peux installer Windows 11 sans hack car le TPM et le CPU compatibles sont virtualisés. Il suffit alors de passer la carte graphique et des ports USB en passthrough à la VM et hop, un Windows 11 sur une bécane soi-disant non compatible. Gros avantage si je change de matériel plus tard, la licence reste activée. Les backups sont automatiques avec Proxmox Backup Server. Les snapshots instantanés (RAM comprise) sont hyper utiles lorsqu'on install un soft dont on est pas sûr qu'il ne va pas mettre le bazar sur l'ordi. Etant un habitué et fan de Proxmox, ça me faisait de l'oeil depuis un moment. Je vais tester d'ici peu.1 point

-

Alors bonne nouvelle j'ai enfin reçu ma pièce après 3 semaines d'attente (Aliexpress) et le profil Generic TPU 85 Fonctionne. J'ai relancé tous mes précédents Fail en TPU et ils sont passé sans encombre. Du coup mon extrudeur devait ˆétre le problème. Tu as beaucoup plus de marque de filament sur Orca slicer Bambu studio et creality print. Après avoir essayé de piloté l'ad5X avec les autres je suis arrivé a la même conclusion que toi. Du coup, j'ai longtemps essayé de fusionner leur bibliothèques sur orca flashforge car ils sont tous basés sur OrcaSlicer mais sans succès. A suivre.1 point

-

Voici le resultat de quelques tests. Pour OrcaSlicer, c'est possible d'imprimer mais il faut uniquement faire l'upload puis lancer l'impression depuis la machine. https://github.com/SoftFever/OrcaSlicer/issues/10783 Pour imprimer du PETG TECBEARS Noir il faut choisir le profil "FlashForge HS PETG". Passer le flow ratio de 0.98 à 0.96. Et le pressure advance de 0.04 à 0.06. Les résultats sont très bon. Je ne peux pas comparer avec d'autres imprimantes mais je n'ai jamais eu de fail avec le PETG. Pas de colle. Pas de laque. Un lavage à l'eau par semaine du plateau. Il faut faire les calibrations de Orca pour améliorer la qualité de surface pour chaque type de bobine. Un peu à l'ancienne. Comment ca se passe avec Bambu Lab ou Creative ? Les profils sont ils meilleur ?1 point

-

1 point

-

Bonjour, Je me permets de vous poser une questions sur l'acquisition d'un onduleur. Je souhaiterais brancher deux uniformation GK two sur un onduleur. Je viens de subir une coupure de courant et étant micro entrepreneur je ne peux me permettre de recommencer des impressions... Je voulais savoir si ce modèle en 720 watts étant suffisant pour brancher deux uniformation GK two et une caméra de surveillance ? : https://www.amazon.fr/dp/B004E5MON8/ref=twister_B07YD2B7LB?_encoding=UTF8 Ou faut-il que j'investisse dans le modèle au dessus à 865 watts ? Merci par avance de votre réponse1 point

-

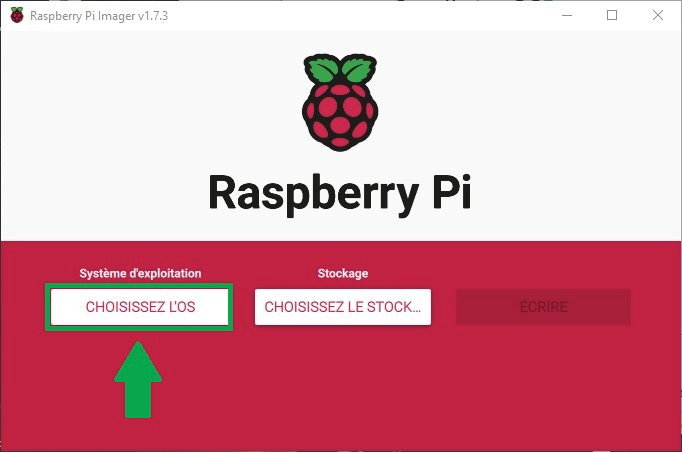

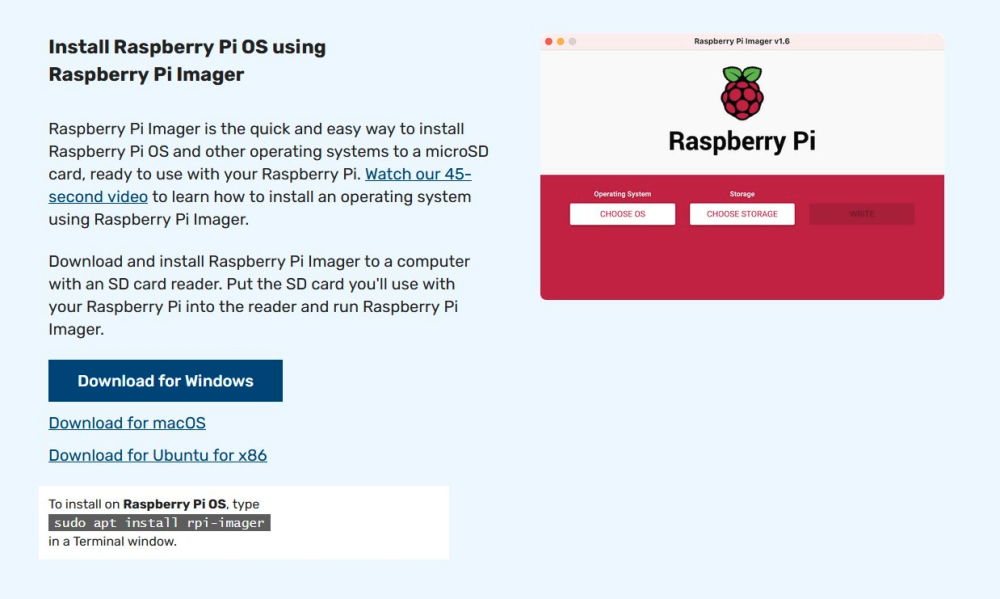

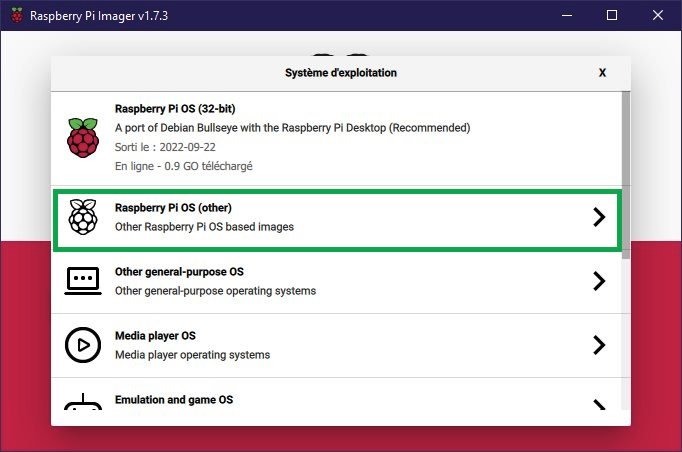

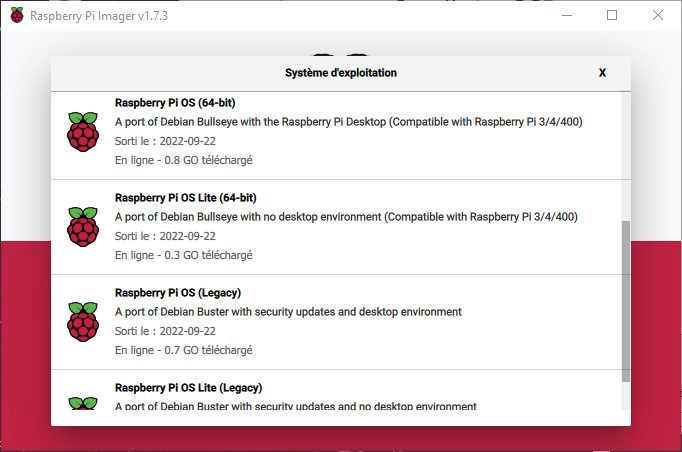

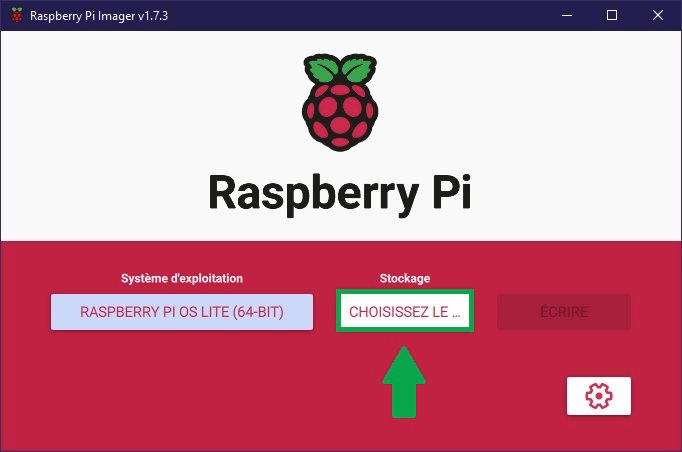

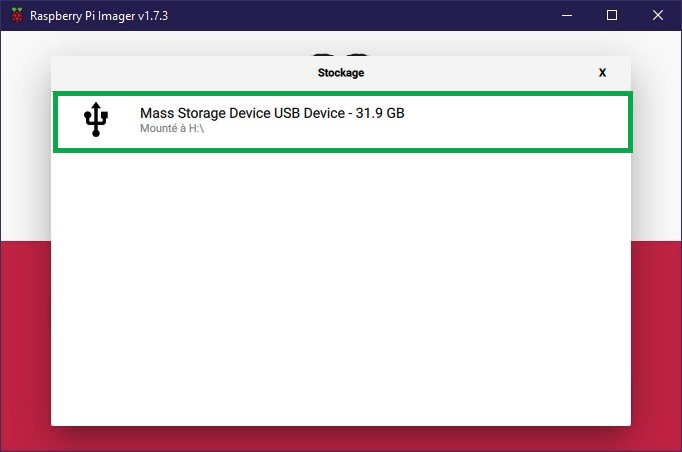

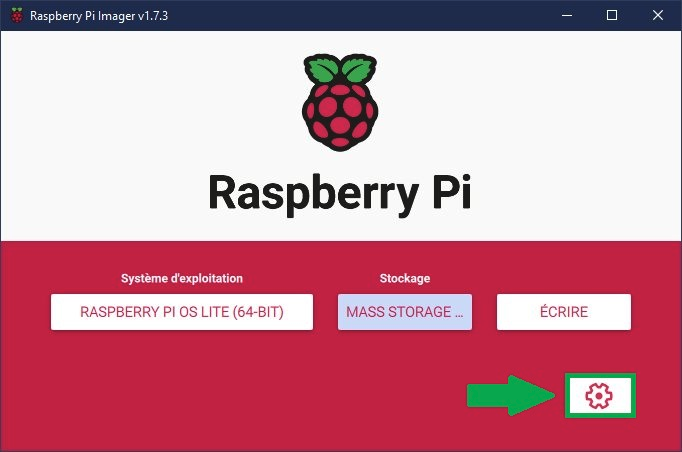

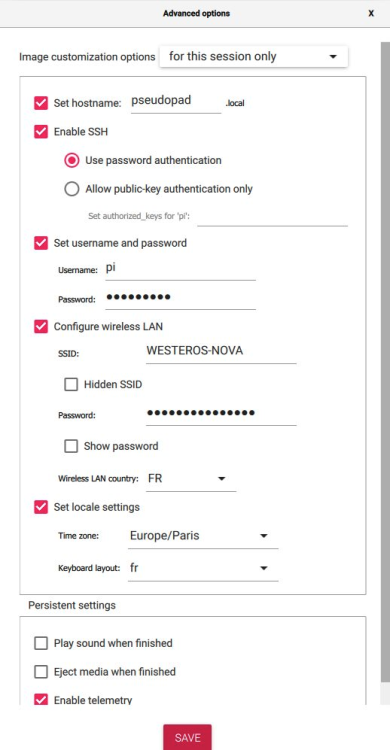

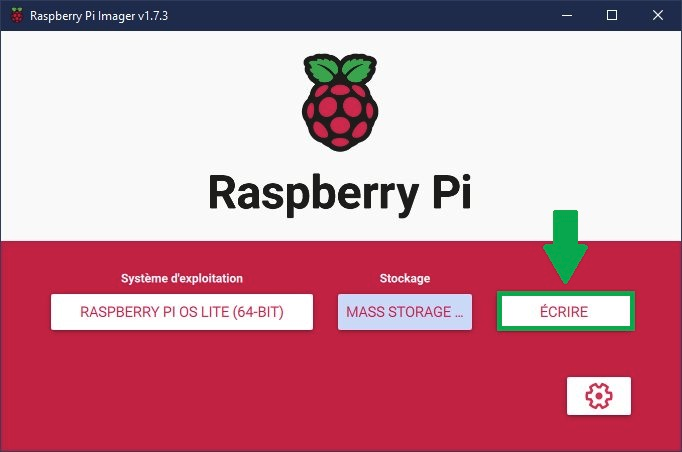

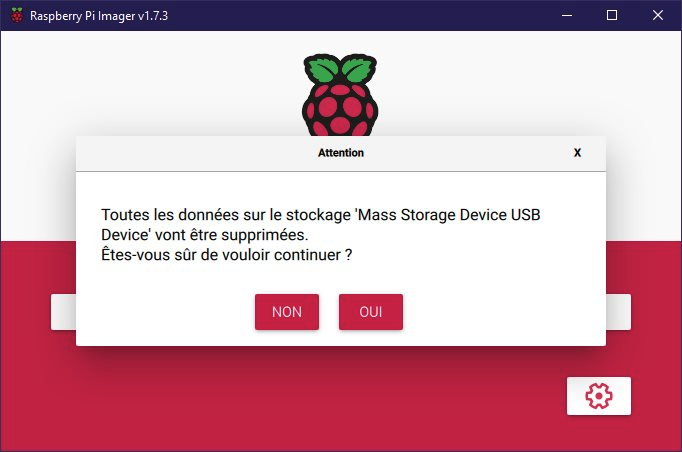

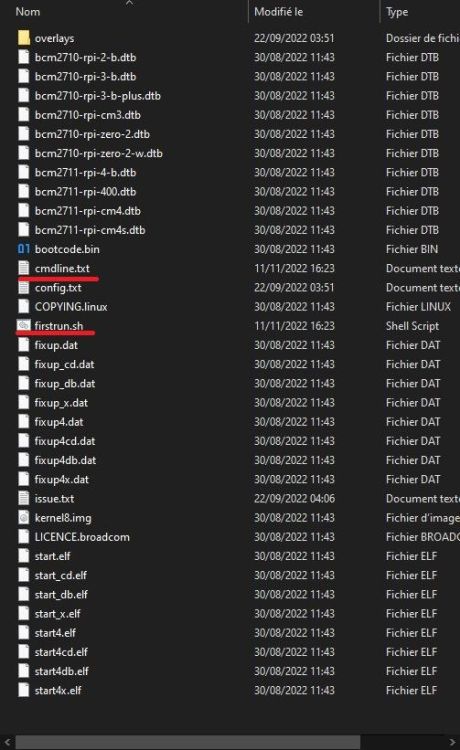

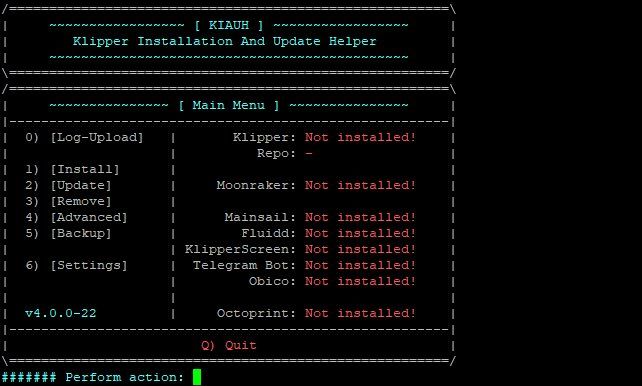

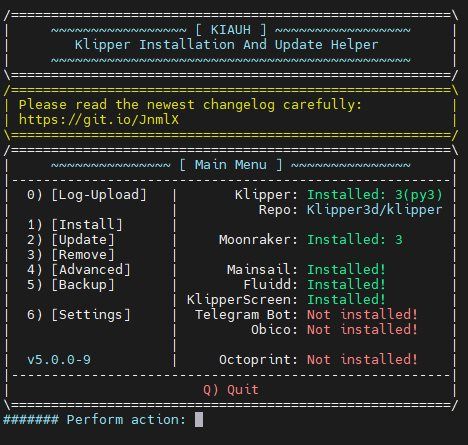

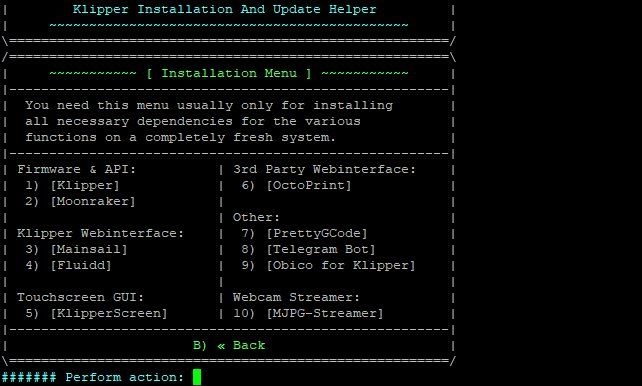

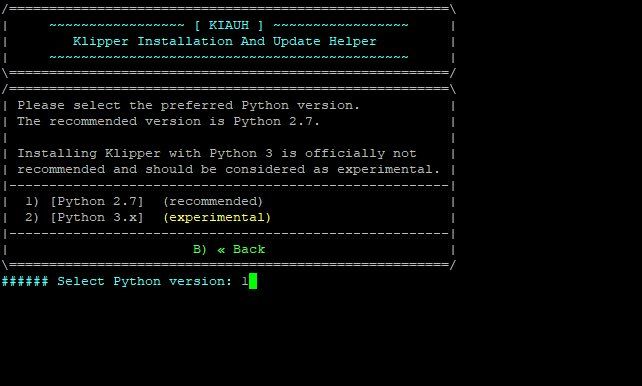

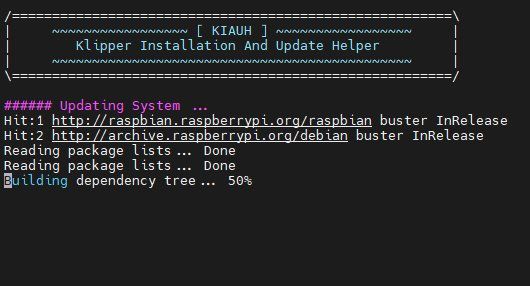

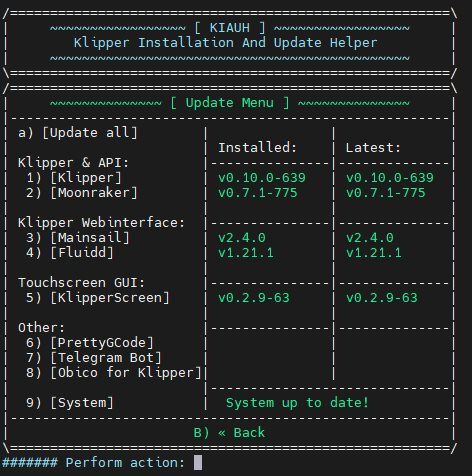

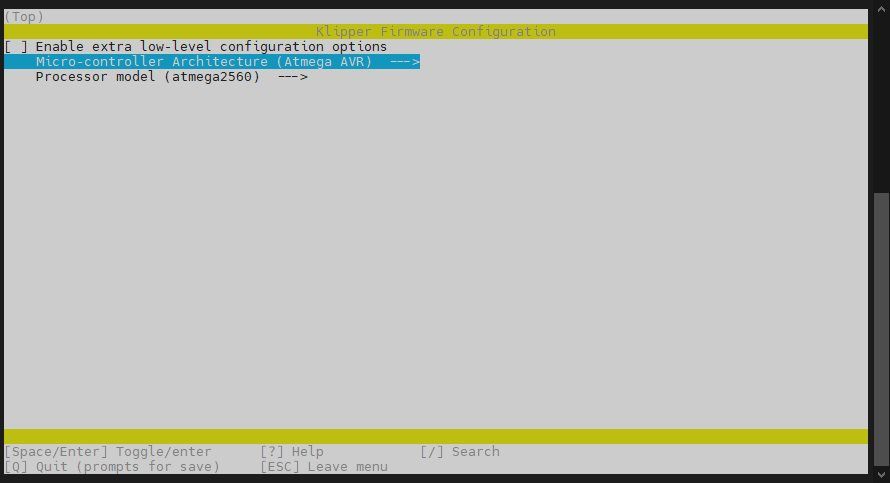

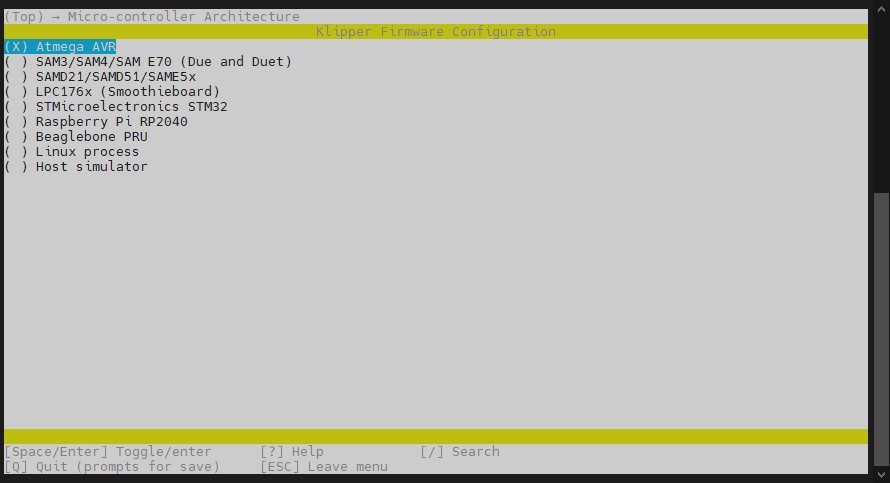

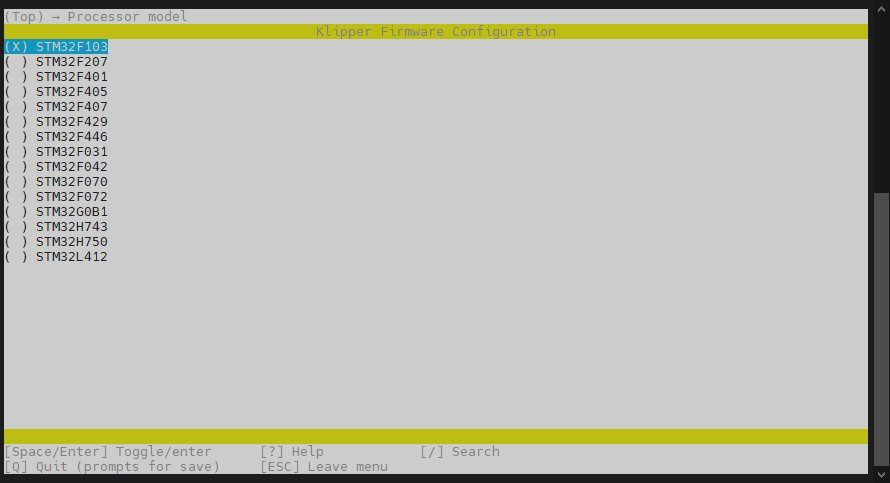

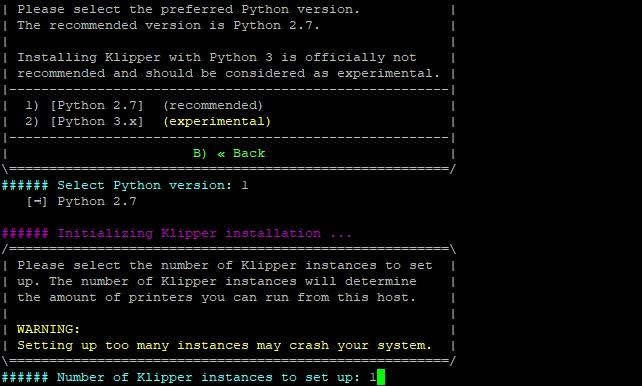

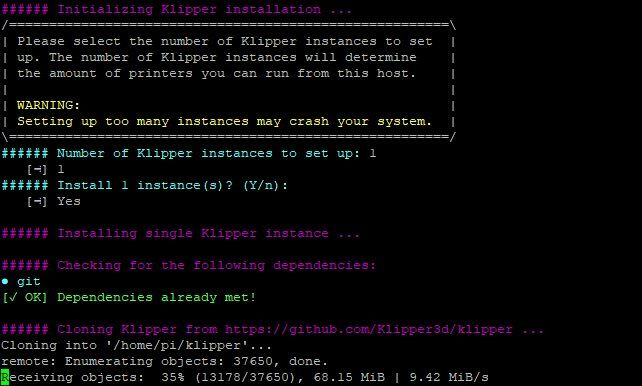

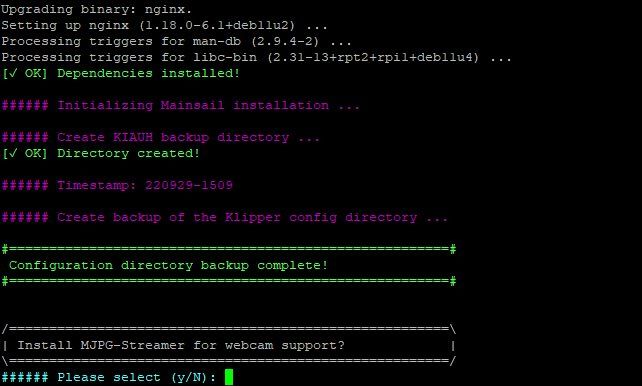

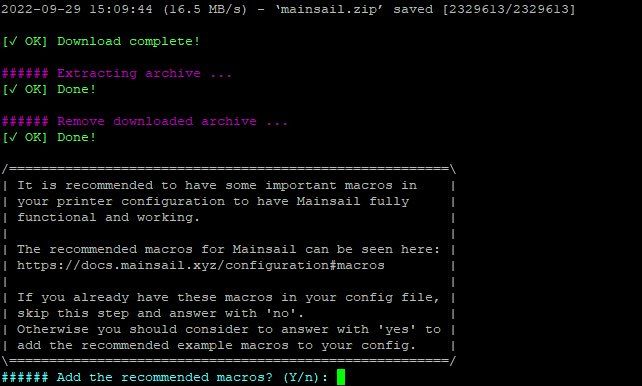

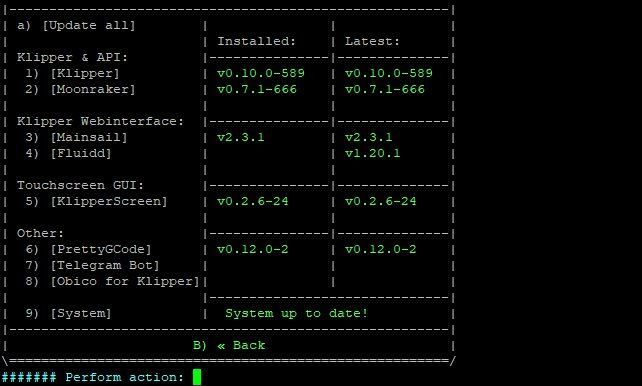

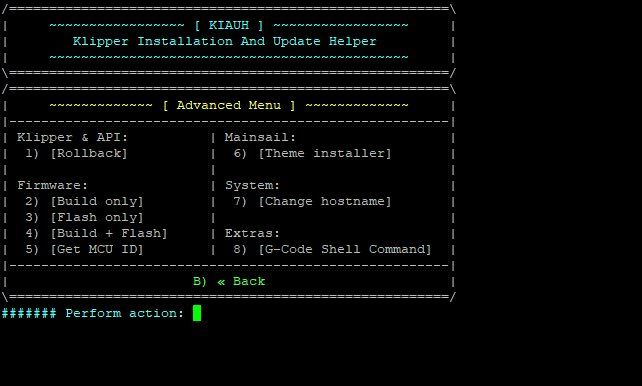

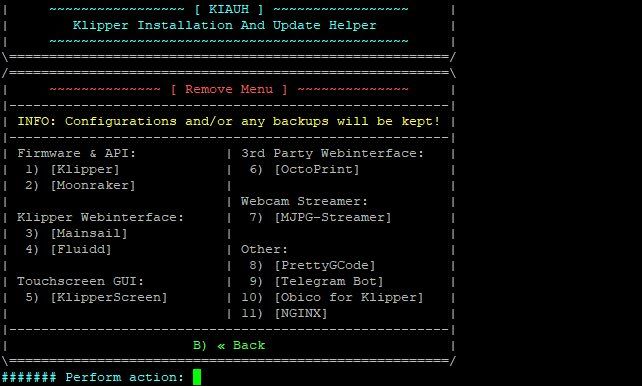

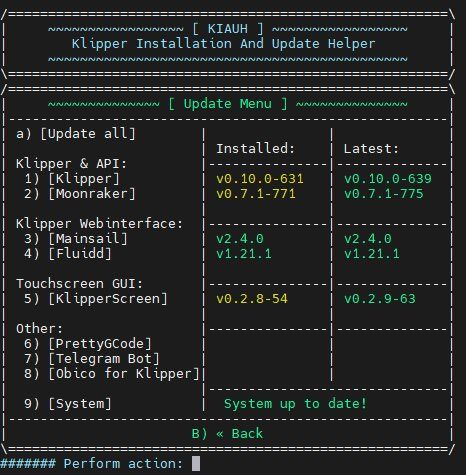

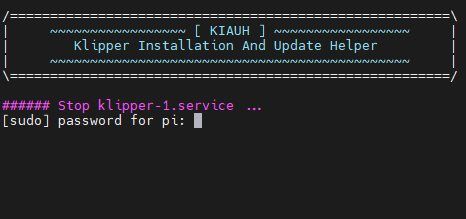

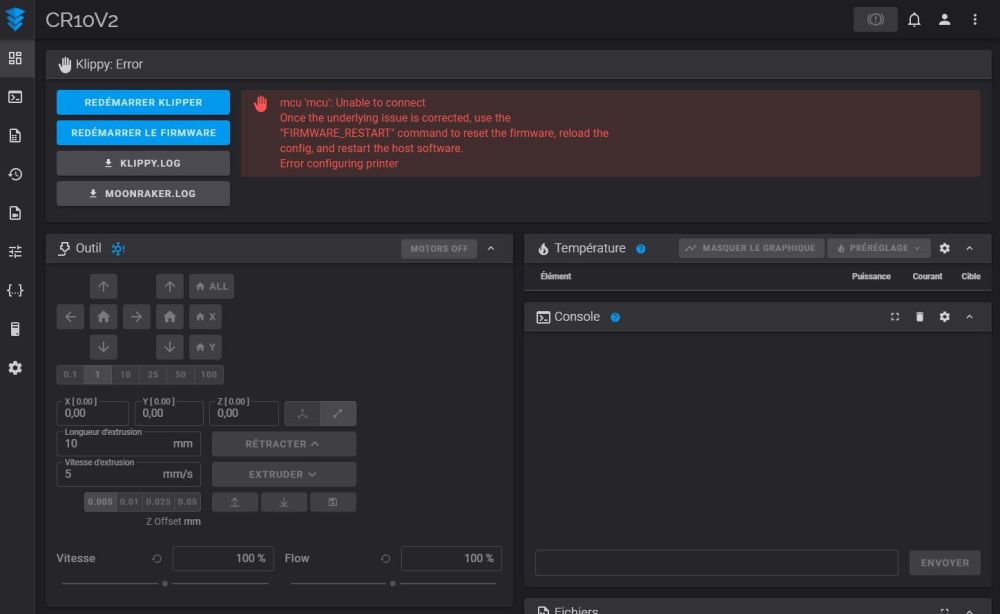

Pour pouvoir utiliser Klipper, il faut d'abord l'installer sur le RPi (rappel : acronyme indiquant simplement le matériel informatique accueillant le système d’exploitation Linux), La Palice n'aurait pas mieux dit L'installation de Klipper est très bien décrite sur la page d'accueil du projet. En gros : récupérer le «programme» sur le dépôt Github, l’installer en fonction de la distribution du système d’exploitation (OS) utilisé. Une fois cette installation réalisée, avant de pouvoir utiliser Klipper avec l’imprimante, trois étapes sont nécessaires : Configuration, compilation et flashage du microgiciel adapté à la carte de l'imprimante (unité de contrôle), «make menuconfig, make, …» Configuration de Klipper sur le RPi afin de gérer l’imprimante : «printer.cfg» (déclaration des éléments physique / électronique permettant le pilotage de l’ unité de contrôle) Gestion de l’imprimante «klipperisée» via l’écran LCD, une interface Web (Octoprint, Mainsail/Fluidd) et/ou une interface «autonome» (Klipperscreen). La partie essentielle est la préparation du fichier «printer.cfg» du point 2, c'est là que se font les étapes de configuration, réglages, paramétrages et étalonnage. Pour en revenir à l’installation de Klipper sur le RPi, plusieurs manières de le faire sont possibles : manuellement (à partir d’un système d’exploitation Linux minimal (les commandes ci-dessous sont celles adaptées à une distribution basée Debian), puis utilisation d'un terminal pour saisir les commandes (pas de «clicodrome» donc) : mise à jour du système de base ( apt update && apt upgrade), installation du programme «git» (apt install git), clonage des dépôts Github souhaités (Klipper, Octoprint, Moonraker, Fluidd, Mainsail, …) puis utilisation de scripts shell (bash, généralemen) pour finaliser … «automatique» : récupérer une image système complète incluant tous les éléments nécessaires (MainsailOS, FluiddPI, Octopi, OctoKlipperPi, …) et installer cette image sur une carte SD. semi-manuelle ( semi-automatique ? ) à partir d’un système d’exploitation Linux minimal (ex: Debian) : mise à jour du système de base ( apt update && apt upgrade), installation du programme «git» (apt install git), clonage du dépôt KIAUH puis utilisation de celui-ci pour installer les éléments voulus. Il y a quelques années, afin de passer ma CR10-V2 sous Klipper, j’avais relaté cette installation dans ce sujet. Cette fois-ci, je vais utiliser une autre méthode à l’aide de l’outil « clé en main » : KIAUH. Une fois l'installation d'un système minimal (Raspbian nue (lite)) effectuée, le reste des installations se fera avec l'aide de KIAUH ("Klipper Installation And Update Helper"). KIAUH, qu'est-ce que c'est ? KIAUH est une collection de scripts (jeu / liste de commandes) utilisés dans un shell Unix permettant : d’installer automatiquement Klipper (une ou plusieurs instances), d’installer une (ou plusieurs) interface utilisateur : Octoprint, Mainsail, Fluidd, A noter que Mainsail / Fluidd, nécessitent l’installation d’un composant nommé Moonraker effectuant la liaison entre Klipper (klippy (les scripts Python) = unité de calcul ) et ces interfaces Web. de mettre à jour tous ces éléments installés : Klipper, etc, ainsi que le système d’exploitation sous-jacent (Octoprint possède lui son propre mécanisme de mise à jour), de faciliter / alléger quelques tâches d’exploitation / maintenance (sauvegardes, …) … Pour plus d'informations à propos de scripts shell : https://developpement-informatique.com/public/index.php/article/476/introduction-au-programmation-shell-scripts-shell Le script shell le plus fréquent est «bash» (ce n'est pas le seul, il en existe bien d'autres (ash, zsh, oh-my-zsh, …) y compris pour Windows (la ligne de commande, Powershell). Allez, c'est parti. Préparation du système Linux accueillant les programmes (exemple avec une Raspberry Pi) Matériel nécessaire : une RPi (3, 4, 0V2, CM4, …), une carte μSD : capacité à votre convenance (minimum 8 Go), marque reconnue (Sandisk, Kingston, Samsung, …), classe 10 un logiciel capable de préparer l’image système sur la carte SD : Raspberry Pi Imager, Balena Etcher, … un peu de temps, quelques neurones fonctionnels et votre boisson favorite à portée de main Partie 1 : préparation de l’image système Prérequis : une connexion internet fonctionnelle, le logiciel Raspberry Pi Imager, préalablement téléchargé et installé, boisson favorite (café pour ma part), musique (ou pas) en fond sonore (n’importe quel album de Frank Zappa par exemple), … 1) Démarrage de RPi Imager : 2) Choix du système d’exploitation. Si le débit de la connexion Internet est correct, inutile de télécharger au préalable une image système, il suffit de sélectionner celle voulue dans la liste, Raspberry Pi Imager se chargera de la récupérer au moment de l’écriture sur la carte SD. Ici, je pars d’une Raspberry Pi OS lite, 64 bits : 3) Choisir la carte SD sur laquelle écrire le système : 4) Avant de lancer l’écriture, il faut au minimum déclarer un utilisateur (pi ou autre nom) et son mot de passe. D’autres paramètres peuvent évidemment être pré-réglés (SSH, Wifi, nom de la machine, localisation (timezone, clavier), …). Ne pas oublier d'enregistrer ces paramètres pour qu'ils soient pris en compte ( [SAVE] ) : 5) Démarrer l’écriture, une vérification de celle-ci sera effectuée. A la fin du processus, ne restera plus qu’à démonter la carte SD proprement, l’introduire dans la RPi, allumer celle-ci, patienter un peu, le temps que les paramétrages soient réalisés et se connecter en SSH sur celle-ci pour continuer l’installation ASTUCE: Si vous pensez refaire une installation à l'identique, vous pouvez éviter l'étape de personnalisation de la distribution en récupérant deux fichiers situés dans la partition FAT32 (la seule lisible sous windows), /boot : cmdline.txt firstrun.sh Il suffira de recopier ces deux fichiers dans la partition /boot d'une nouvelle carte préparée pour appliquer vos modifications. Opération à effectuer avant le premier démarrage sinon l'un sera effacé (firstrun.sh), l'autre sera modifié (cmdline.txt). Je vous conseille la lecture du magazine HACKABLE (novembre/décembre 2022, n"45 ) pour en apprendre plus. Le reste des installations se fera sur le RPi via ssh. Pour pouvoir le faire, il faut évidemment connaitre l'adresse IP du RPi Pour se connecter en ssh sur le RPi, je vous laisse le choix de votre programme favori (PuTTY, MobaXterm, le ssh natif de Windows, …). Linux étant mis à jour régulièrement, la première étape consiste à vérifier que c’est bien le cas : $ sudo apt update && sudo apt upgrade -y Installation du programme «git» au cas où il ne soit pas déjà présent dans le système, programme dont on aura besoin pour la suite : $ sudo apt install git -y Installer et exécuter KIAUH avec ces commandes: $ cd ~ $ git clone https://github.com/th33xitus/kiauh.git $ ./kiauh/kiauh.sh ou encore après le «git clone« $ cd kiauh $ ./kiauh.sh Vous êtes maintenant dans le menu principal de KIAUH (version 4.x), qui ressemble à ceci (première utilisation, aucun programme installé) : Depuis fin octobre 2022, «Moonraker» a introduit quelques changements importants, Kiauh est peu de temps après passé en version 5 pour en tenir compte. Le journal des modifications précise ces modifications >>> ici <<<. L'interface de Kiauh le rappelle via le lien https://git.io/JnmlX : Commençons par installer Klipper via le choix 1 [Install] puis à nouveau 1 [Klipper] Quelle version de Python veut-on utiliser (sachant que la version 2 n'est plus maintenue mais toujours fonctionnelle. Klipper fonctionne également très bien avec la version 3 de Python ), puis combien d'instances (imprimantes pilotées), on valide ensuite (la touche ENTRÉE du clavier permet de choisir l'option par défaut (Yes), la lettre en majuscules) : L'installation de certaines parties doit être réalisée en tant que super-utilisateur (root), le mot de passe de l'utilisateur (généralement «pi») faisant partie du groupe «sudo» sera demandé pour pouvoir continuer : Le menu d'installation se ré-affiche, on passe alors à l'installation de Moonraker. Moonraker est un serveur Web se chargeant d'effectuer la liaison entre Klipper et les interfaces Web (Fluidd / Mainsail), extrait du README : On confirme le choix d'installer Moonraker puis l'installation est enclenchée : Si plusieurs instances de Klipper ont été installées, Moonraker le détectera et vous demandera si vous souhaitez installer également plusieurs instances de lui-même. Ensuite retour à nouveau au menu d'installation pour choisir et installer votre interface de prédilection (Fluidd et/ou Mainsail), les deux pouvant être installées, seule l'une des deux sera accessible via le port standard «Web» (80), port que l'on peut omettre de l'adresse ( http://adr.ess.e-ip.interface-web au lieu de saisir http://adr.ess.e-ip.interface-web:80 ), l'autre devra être accédée via un autre port que vous devrez préciser (préférable de le choisir au-delà de 1024, ex: 1234, 6789, 8123, 18080, 65535 (max)). Exemple d'installation avec Mainsail : Il est également possible d'installer KlipperScreen si le RPi est muni d'un écran HDMI / DSI tactile ou si vous envisagez de réutiliser un smartphone ou une tablette. Une fois ces installations faites, retour au menu principal de KIAUH qui vous affichera ce qui est installé Kiauh permet également de faire les mises à jours des composants installés ainsi que du système d'exploitation via l'option 2 [Update] du menu principal (à gauche tout est à jour, à droite quelques composants peuvent être mis à jour) : Dans le cas où des mises à jour sont détectées, il suffit de choisir le numéro du composant à mettre à jour (1 pour Klipper, … 9 pour le système) ou l'option «a» pour tout mettre à jour. Exemple avec le choix 9 : Une fois les mises à jour réalisées: le menu [Update] s'affiche en tenant compte de celles faites (Installed = Latest)… du vert partout : Via Kiauh, il est possible de supprimer des installations (option 3, [Remove]). Il suffit de choisir le composant à supprimer du système, attention car certains composants dépendent d'autres, exemple Fluidd ou Mainsail nécessitent Moonraker) : Le menu [Advanced], option 4, section Firmware, permet de préparer et (ou pas) flasher le firmware adapté à la carte contrôleur (de l'importance de connaitre son matériel) Exemple option 2 (Build only), correspondant à la commande manuelle «make menuconfig suivie de make» : Choix par exemple des contrôleurs : Choix des variantes STM : Un dernier mot à propos de Kiauh: c'est un programme qui continue d'évoluer. De temps en temps, il est lui-même mis à jour et vous le signalera alors à sa prochaine exécution (./kiauh/kiauh.sh). Libre à vous de le mettre à jour (ou pas), c'est tout de même préférable de le faire Voilà, le système est prêt à fonctionner. Les interfaces Web (Fluidd / Mainsail) peuvent dorénavant être utilisées pour peaufiner la configuration. Il suffit dans votre navigateur préféré (Firefox, Vivaldi, … on évitera évidemment Internet Explorer ou Mosaic pour les plus âgés du forum ) de saisir l'adresse IP locale attribuée par votre routeur dans la plage d'adresse iP privées de votre (vos) réseau(x) (192.168.0.0/24, 172.16.0.0/16, 10.0.0.0/8). Ce post étant déjà long, nous verrons dans une prochaine étape le fichier de configuration de l'imprimante : printer.cfg A suivre…1 point

.thumb.jpg.8e4f3c7962529d5b54999ca8667a07c0.jpg)