Classement

Contenu populaire

Contenu avec la plus haute réputation dans 15/10/2021 Dans tous les contenus

-

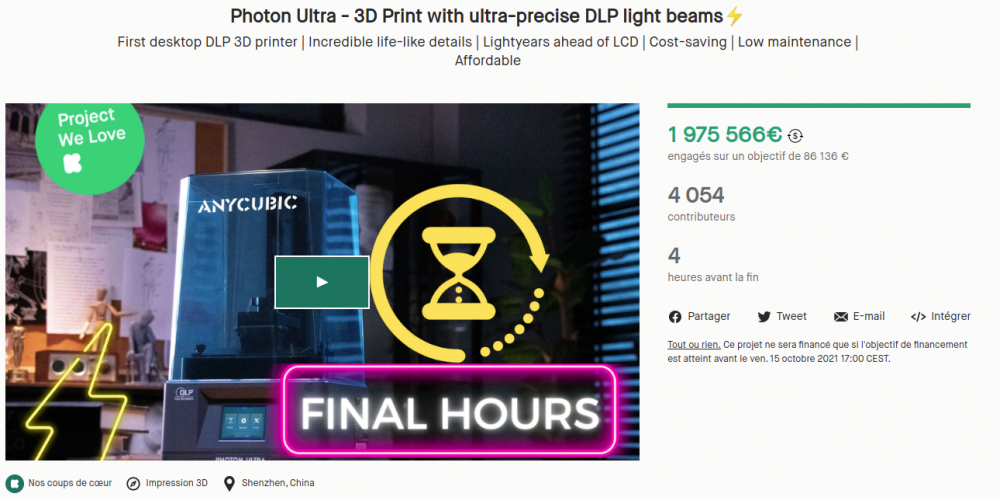

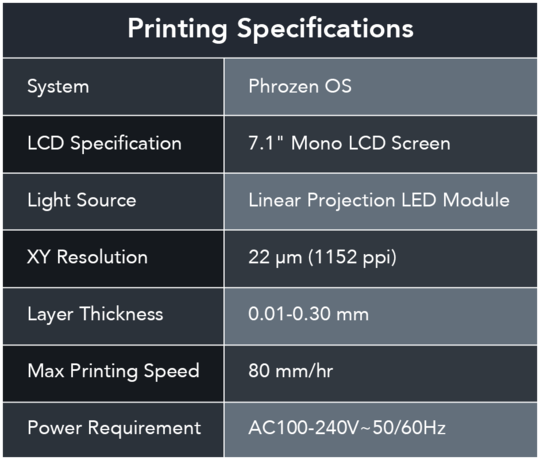

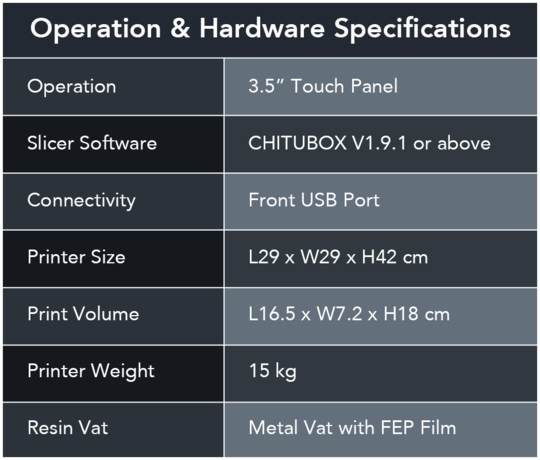

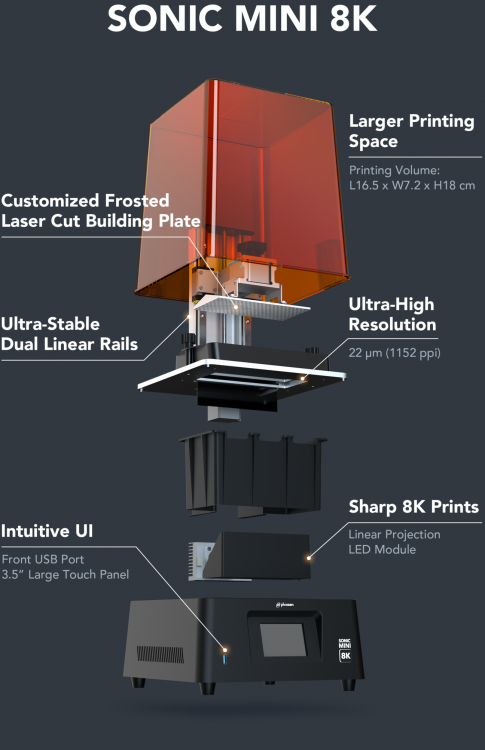

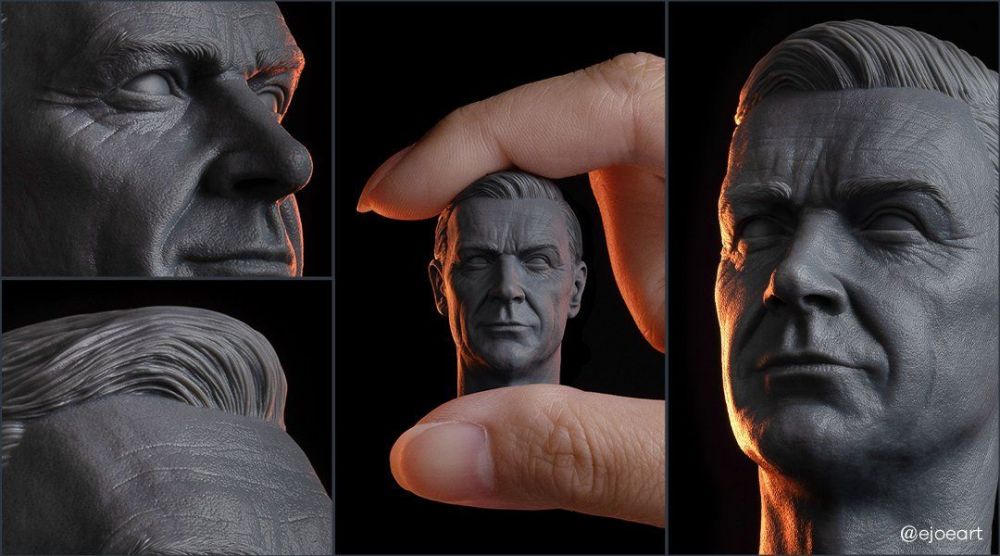

Salutation ! Le kickstarter se termine dans quelques heures (15 octobre 2021 17:00 CEST.) ! https://www.kickstarter.com/projects/anycubic-official/photon-ultra Alors vos avis ? Séduisante comme machine et technologie (le DLP) ou non ? Et face au proche lancement de le Sonic Mini 8k de phrozen3d ? https://phrozen3d.com/pages/mini-8k-preorder2 points

-

En plus d'être lent par moment il me demande régulièrement de prendre des cookies .j'ai beau refuser d'accepter ces cookies régulièrement ça me demande d'en prendre. Ma femme disant que je suis trop gros elle ne veut plus que je vienne sur le forum....2 points

-

1 point

-

1 point

-

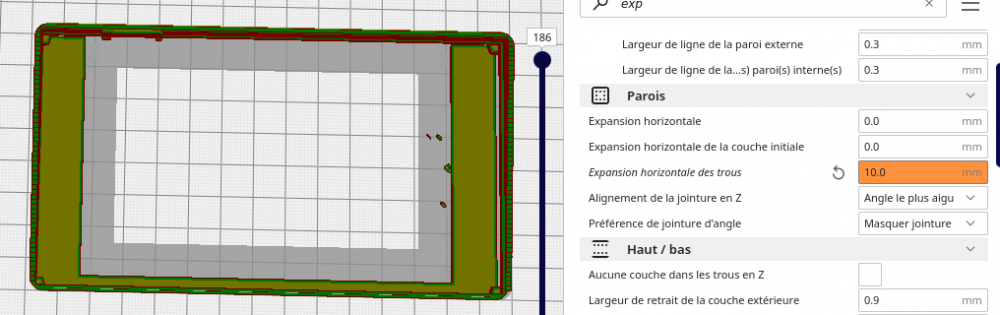

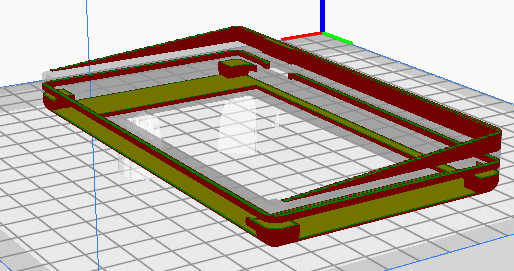

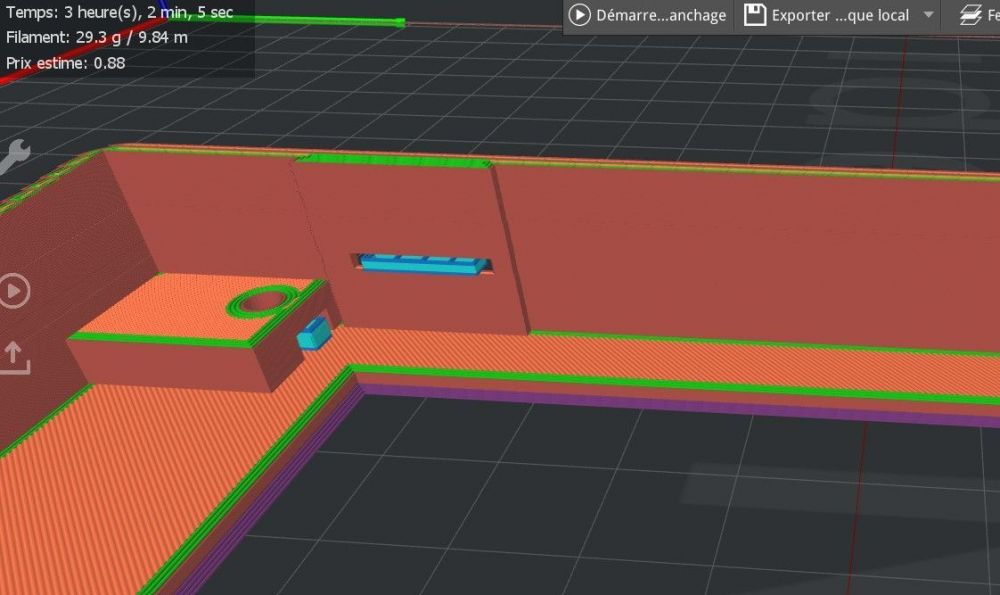

Non malheureusement un trou dans le plan X/Y même très gros reste un trou ... Il doit comme avec Prusa et cura y avoir les modificateurs / "Support blocker" pour n'appliquer l'expansion/(la correction X/Y des trous) que localement1 point

-

@PPAC oui oui j'ai bien compris, mais je me demande si Vap n'a pas une option qui soit considère uniquement les trous "ronds" soit une option sur une dimension maximum (mais je n'ai rien trouvé de tel) ... Bref, je reste dubitatif, j'hésite à installer ideamaker sur mon portable du boulot tiens, c'est ce que je vais faire demain. En tout cas, merci à tous les deux d'avoir pris le temps, même si la cause n'est pas vraiment déterminée.1 point

-

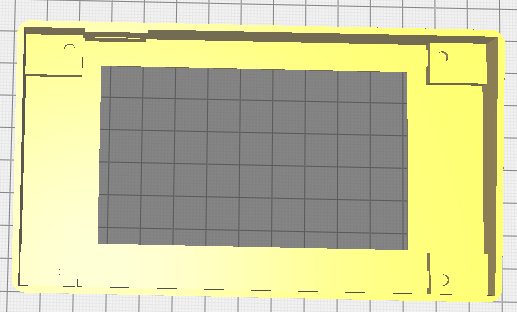

Oui, mais ce n'est pas ce trou qui déconne. Toujours est-il que la fente est aussi considérée comme un trou, mais chez @vap38ben cette fente n'est pas considérée comme un trou ... Ce n'est pas mon texte qui déconne j'ai testé sans. Et par ailleurs je n'ai pas d'erreur à l'import du fichier STL(c'est quand même vraiment bizarre ...) :1 point

-

Merci pour ces explications! étant vraiment novices, j'ai plus jouer de la molettes sous le bed que du 3D touch car je voulais apprendre. mais cette notion est intéressantes! Hello @TonyNarko67 et merci pour ton conseils! c'est ce que j'ai fait, j'ai directement contacter artillery via le lien du ticket de @MrMagounet car atome 3d (le revendeur francais chez qui je l'ai acheté) n'aura pas en stock d'ici minimum mi novembre a savoir que je l'ai trouvé sur aliexpress, au prix de 20€, j'ai donc commandé, si artillery m'en renvoi un "gratuit" ca m'en ferra un de rechange ^^ Tu as eu des soucis de SAV avec ta X2 ou tu t'es simplement renseingé? ^^ Je vous tiendrai au courant une fois le 3D touch recu1 point

-

1 point

-

1 point

-

Ma version est la 4.21 sous Windows 10 avec une carte vidéo puissante Intel IRISX, CPU Intel core I7; PC portable HP 16 Giga de mémoire. Il faut réaliser une mise à jour de IDEAMAKER pour comparer1 point

-

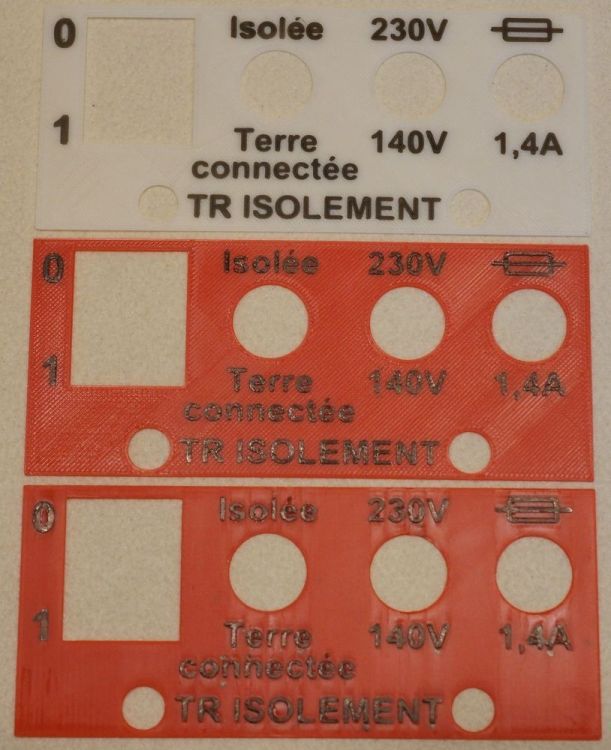

Bonjour, On obtient de meilleurs résultats en imprimant la première couche avec les lettres à une hauteur inférieure à la première couche imprimée ensuite avec la couleur de la pièce. Dans mon cas de figure, lettres imprimées en ABS noir avec une seule couche de 0.15mm Puis par dessus, le reste de la pièce en ABS blanc avec une première couche de 0.20mm J'ai aussi testé la technique "traditionnelle" avec des lettres en relief, mais avec de l'ironing... l'ironing marche bien mais n'est pas homogène (dommage) et il peut créer des bavures sur les bords (vraiment dommage) Sur la photo suivante, de haut en bas : - plaque bicolore avec la technique de double impression, lettres imprimées en ABS noir avec une seule couche de 0.15mm puis par dessus, le reste de la pièce en ABS blanc avec une première couche de 0.20mm - plaque rouge en relief classique, avec peinture au marqueur noir des lettres - plaque rouge en relief classique avec ironing, avec peinture au marqueur noir des lettres La meilleure technique est incontestablement la première A bientôt1 point

-

1 point

-

Non ! tu a encore trouvé des bugs dans un trancheur ... c'est un super pouvoir ? Peut être que c'est juste le rendu 3D de IdeaMaker qui bug (semble improbable mais a vérifier) ? ( si tu enregistre le .gcode et que tu le visualise avec PrusaSlicer GCode-viewer il y a aussi le défaut ? ) Passe le .stl histoire que je teste avec une version d'ideaMaker 4.1.1 sous une Ubuntu 18.04 ( même si instable chez moi ... il crache sans raison quand je fait rien ... )1 point

-

J'ai un navigateur vierge de toute extension et il ne me le redemande pas. En navigation privée il le redemande à chaque fois. Si c'est le cas chez vous, c'est peut-être que vous bloquez le tracking de votre décision En tout cas on est obligé d'afficher cette m*rde...1 point

-

Bienvenue sur le forum ! Je constate que tu as de saines occupations comme moi ! Mais je ne suis pas encore à la retraite1 point

-

PPAC a tout dit. Après si tu utilise du Filament Premium Wanhao ou premium Artillery 3D expert quoi que tu fasse tu auras du stringing tu pourras juste le limite un peu.1 point

-

C'est une solution mais qui laissera des traces sur la face visible de la pièce donc moins esthétique si derrière il n'y a pas ou peu de post-traitement1 point

-

essais à 1.05, c'est un extrudeur, pas besoin de beaucoup de couple, pas comme un axe en tout cas. tu peux aussi te mettre entre les deux, vers 1.2v, le tout c'est de ne pas dépasser 1.4v1 point

-

non pas en volt, en Ampère -> 1.5A les pilotes sont de quel type ? TMC ? tu as des Rs de 150mOhm ? déjà récupère la version 2 du xls, bug dans la 1ere. 800mA ok, mais imax ou Irms ? en Irms, faut faire le calcul avec un courant de 0.8*1.414 = 1.13A, ce qui donne un Vref = 1.04V en imax c'est encore moins, Vref = 0.74V la calcul passe partout donne Vref = 1.39V donc tu as de la marge1 point

-

@PPACtu m'a sonner j'arrive @bpcoyote PPAC a raison l'erreur que tu as est lié au fait que pour marlin tu as une température de buse mesuré par la thermistance de -15 ce qui pour marlin indique un défaillance de cette dernière et donc active la sécurité thermique, il faut une température supérieur a ou égal a 5°c min pour que marlin accepte de lancer le print. Ici les 2 premier point a vérifier sont defaire la nappe de la tête vérifié qu'elle est pas endommagé et bien la réinsérer (si la nappe est mal positionné tu as pas de remonter de temp°), l'autre élément est de vérifié si la thermistance est pas HS ici il suffit de défaire le connecteur de la sonde avec un multi-mètre ce mettre en position ohm mètre et vérifié tu devrais avoir une valeur proche de 100k ohm a environ 25°c ambiant. Si la sonde est ok et la nappe aussi il y a les carte intermédiaire a vérifier la seconde nappe après on passe a la carte mère.1 point

-

C est pour la deuch Mais pas pour la clim... Elle est dejas d'origine sur toutes les deuch... c est le gros volet d aération sous le pare-brise1 point

-

Oui tout à fait! Oui, j'ai compris que alibaba translate a pas si mal fonctionner sur ce coup entre autre bien évidemment J'ai posté l'avancée en détails au moins si d'autres se retrouvent dans cette situation ils devraient trouver la réponse facilement. En attendant qu'ils me disent si c'est bon ou non pour la garantie, je vais regarder les avis sur d'autres cartes, tant qu'a faire si il faut juste ajouter 30€ par exemple pour en avoir une meilleure qui sera évolutive pourquoi pas, ça serait le moment pour moi, j'ai vu la octopus très puissante je vais voir s'il y a des avis ou conseils à droite à gauche mais c'est en effet un autre sujet.1 point

-

1 point

-

Le mec aurait pu se couper les ongles dans la vidéos de la Phrozen quand même, on ne voit que ça1 point

-

Pourquoi ne pas partir d'un design qui fonctionne comme une hypercube, une voron etc et juste renforcé les extrusion. De plus sur le forum il y'a déjà des personnes qui ont des imprimantes aussi grande je te conseille de t'en inspirer. Envoyé de mon IN2023 en utilisant Tapatalk1 point

-

Bonjour @Savate Voici l'explication en image pour répondre aux questions ! le montage de @studiolab39 officiel est la solution pérenne pour éviter la flexion de l'axe de la poulie; ainsi les jeux sont supprimés. C'est une bonne idée car j'ai rencontré ce problème après deux ans d'utilisation de ma TLD3. J'ai tout simplement mis une goutte de Loctiite 243. a+1 point

-

Salut @Jeje74, Les rails c'est le plus important ou presque surtout dans ces dimensions. Mais j'ai surtout 3 remarques importantes (qui n'engagent que moi) Je n'aurais pas choisi de mettre des vis à billes pour les axes X et Y, plutôt des courroies qui permettent une plus grande vitesse et j'aurais placé les rails sur les côtés pour l'axe Y (là ils ne vont pas travailler correctement) et la double tête qui descend avec le moteur intégré : poids très important = grosse inertie et le porte à faux quand la tête est en bas est assez ... imposant, le moindre défaut dans tes rails et c'est un jeu important quand la tête est en bas. Le but c'est de réduire au maximum le poids des pièces en mouvement et de contraindre les mouvements au maximum, pour que les défauts éventuels des rails soient estompés.1 point

-

1 point

-

Les drivers d'origines sont des AT2100 Voici le modèle de driver d'origine sur vendeur Européen qui importe du Artillery Le Vref sur un driver c'est une tension que l'on règle pour gérer correctement ton moteur (stepper), le vref ce calcul en fonction du datasheet de ton moteur entre autre du Current Max. Difficile de te donner la valeur de vref qui correspond a ton moteur sans en connaitre la ref. Artillery le configure a 0.92v pour le Vref de l'extrudeur (pour tous les drivers en réalité), mais en fonction des moteurs d'extrudeurs que j'ai vue jusqu'à présent sur les Genius et X1 le driver E0 doit être réglé entre 0.64v et 0.8v suivant le moteur. Il faut savoir qu'un Vref trop plus élever que ce qu'il devrait peut entrainer une surchauffe moteur et donc endommager ce dernier et/ou le Driver. Pour régler un Vref il faut un multimètre et un petit tournevis de précision.1 point

-

C'est normalement indiqué au tout début de ton fichier printer.cfg. Exemple pour une alfawise-u30 : # This file contains common pin mappings for the Alfawise U30 printer. # To use this config, the firmware should be compiled for the # STM32F103. When running "make menuconfig", enable "extra low-level # configuration setup", select the 64KiB bootloader, serial (on USART1 # PA10/PA9) communication, and set "GPIO pins to set at # micro-controller startup" to "!PC4,!PD12". # The "make flash" command does not work on the Alfawise U30. Instead, # after running "make", copy the generated "out/klipper.bin" file to a # file named "project.bin" on an SD card and then restart the Alfawise # with that SD card. A adapter en fonction du micro-contrôleur de la carte mère.1 point

-

Bonjour, Ci-dessous premier test d'imprimante avec la tête entièrement conçue par mes soins. Cela a été un vrai casse-tête de pouvoir tout caser à cause de l'encombrement et du fait d'être en IDEX. Impossible de mettre quoi que ce soit côté courroie, le moteur étant bien plus bas que sur la tête d'origine, impossible aussi de mettre quoi que ce soit vers le plateau, à cause de l'autre tête, ça limite quand même pas mal. Reste encore à vérifier (et éventuellement modifié) les écoulements de l'air au niveau du guide de ventilateur de buse. Heatbreak bi-metal cuivre titane, tête E3Dv6, extrudeur BMG dual Gear, ventilateur Sunon 4010 et blower Hotend 5015 turbine. Déport VGA avec guidage câble chain que j'ai remodélisé. Pour le moment tout est en PLA, mais j'ai un doute pour le guide du ventilateur de Hotend et pour le guide du ventilateur de buse. Ne pas faire gaffe aux câbles à gauche je vais ajuster la longueur et couper. Le VGA derrière ne traînera plus. Gain de poids, plus de 400 gr, la preuve en photo (la photo est prise avec l'ancien prototype). Ventilation largement améliorée. Reste à tout finaliser, finir les tests, et passer la tête E2 sur le même principe (j'ai déjà en-tête la petit modification pour le réglage de la hauteur). Et rajouter un peu d'éclairage. Marlin Tenlog (dernière version) modifié et recompilé, je repasse sur Luxury quand tout sera bon : Photos : Vidéo :1 point

-

1 point

-

1 point

-

Merci pour le partage !!! video très intéressante !!!! et système de contrôle innovant qui mérite qu'on s'y intéresse !!! Effectivement cette méthode ne peut pas être utilisé sur un hélico taille réel a cause des forces et contrainte en jeu... par contre dans le domaine du modélisme ... ça ouvre des perspectives intéressantes... Seul b mole... ce principe ne fonctionne qu'avec des modèles a pas fixe qui contrairement au pas variables et bien plus performant... les hélicos a pas variable ( principe utilisé sur les vrais hélicos ), l'inclinaison indépendante de chaques pales, commandé par le plateau cyclique , permet beaucoup de figures toutes improbables comme voler a l'envers... ce qui est Impossible avec un pas fixe et cette solution de contrôle.1 point

-

Bon voila j'ai déjà réalisé un minuscule moteur fonctionnel de 2cv à l'échelle 1/6 ème cubant 2.5cc Pour les modèles de fonderies je collais et formait du polystyrène choc Comme pour les carters : Et le collecteur de refroidissement Mais pour un futur moteur de 5cc qui me servira de moteur de modélisme j'ai vite compris que l'impression 3D pourrait vraiment m'aider Les premières pièces : Donc le but va être de mouleur ces pièces en alu : en sable pour les carters moteur et pour les culasses je pense partir sur un procédé de cire perdue avec le filament Molday, les cylindres eux seront usinés dans la masse Après d'autres pièces pourront être réalisées directement en impression 3D comme la turbine de refroidissement que je verrai bien imprimée en Nylon Donc ce moteur prendra une position de porte à faux arrière comme sur les Cox ou les Porches, après je n'ai pas trop envie de me casser la tête à faire un flat four ou six, déjà si j'arrive à bien faire tourner ce flat bi ça serra pas mal, d'autant plus que je n'arriverais pas à caser un moteur plus long et qu'une fois caréné avec la tôle de refroidissement on ne verra pas que c'est un bi à la place d'un four si je parts dans un moteur type Cox. Dernier point suivra aussi la boite accolée pour transmettre la puissance et le freinage aux roues arrières1 point

-

1 point

-

1 point