Classement

Contenu populaire

Contenu avec la plus haute réputation dans 04/10/2018 Dans tous les contenus

-

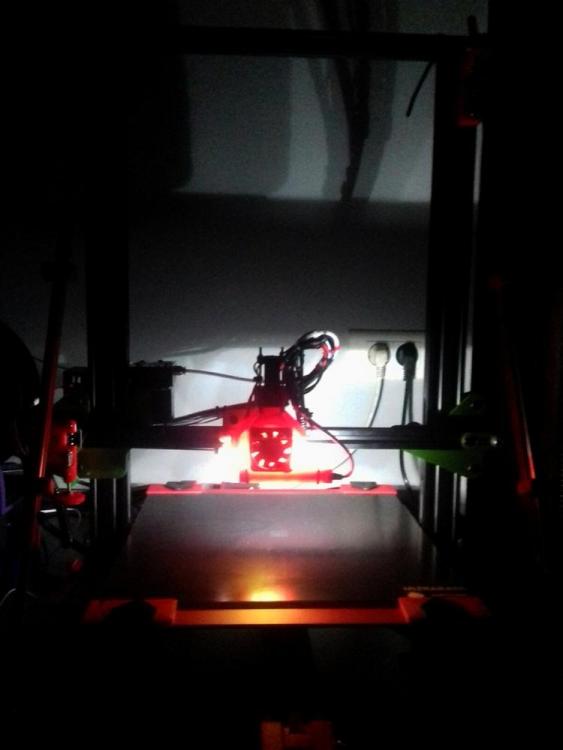

la première release candidate du firmware de la Yellow Widow est en cours de préparation. A signaler l'activation de nouvelles fonctions spécifiques à la version 1.1.9 de Marlin qui devraient améliorer la qualité d'impression. Activation aussi du changement de filament en cours d'impression, de la reprise après coupure de courant.... @papa50, PS je vais travailler sur Marlin 1.1.9 pour ton bébé A8. YellowWidowRC1.hex3 points

-

je crois pas que ce soit une nouvelle moto, mais il a imprimé quelque chose pour elle.2 points

-

2 points

-

@Baltringue 400°C c'est trop, 350°C c'est bien, éventuellement 380°C si tu utilises de l'étain sans plomb, mais ça va être galère. Si tu as de l'argenté c'est encore mieux. @Djam merci, je me doutais que c'était 10 ohms, mais comme je suis du genre précis, je ne voyais pas de codification avec le • entre le 10 et le 0 (c'est marqué 10•0). J'ai pu confirmer en voyant la 01X (10 ohms) sur le même bus VGAMA (VGAMA1 par exemple).2 points

-

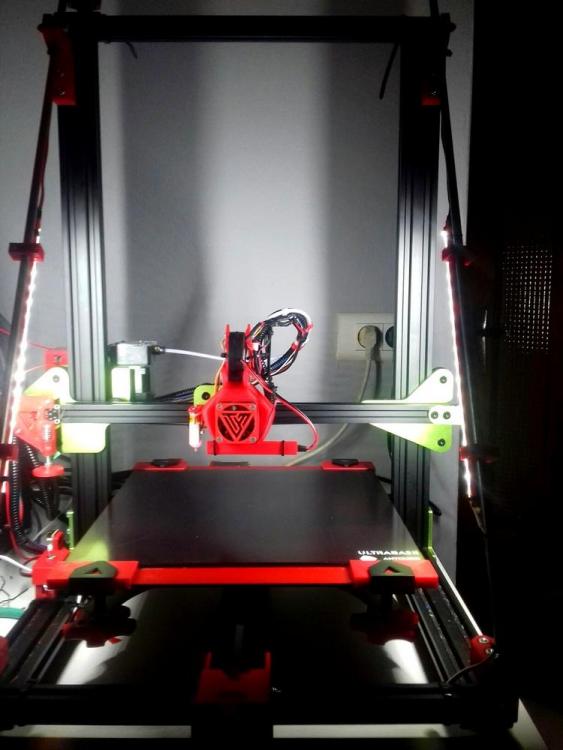

Dernière évo/keketisation de la Tornado, des leds, 2 bandes sur les barres de rigidification et une petite sur la tête d'impression avec un inverseur pour passer d'un mode d'éclairage à l'autre. Me suis bien pris la tête avec ça, surtout avec Freecad , mais pour moins de 8€ pour les leds avec le transfo, merci Lidll1 point

-

1 point

-

Je vais me le péter ce week-end juste pour voir Silence assourdissant, hiiiiii, ( je suis dans la tapisserie de la chambre pas évident de choisir la couleur ) La moto ? Tu as encore changé Papi tu n'arrêtes pas !!!!, c'est quoi ta nouvelle "monture" elle est bonne Ok je sors1 point

-

Je viens juste de rentrer !! Des courses Trop bien !!!!! Je sais pas quoi dire Ps : penses tu que je sois à la hauteur de ton investissement , ça va être chaud ce week-end1 point

-

Bonsoir, Après modification ça marche parfaitement merci @Snakesrules !! tu mérite bien un +1 ;-) Pour ceux que ça intéresse: Voici ma config un spécial avec le firmware qui vas avec : KMS de base 1.0 (Based on arduino) Ecran de base Plateau chauffant BL Touch original ---------ATTENTION----------- ----Tete impression au dimension d'une Z122 mais modifié---- AVEC tige fileté de base en Z modifier la ligne si dessous suivant vos besoin dans le fichier "configuration.h" trouver la ligne (605) chez moi : veillez ne pas copier "// et tout ce qui se trouve à droite" #define DEFAULT_AXIS_STEPS_PER_UNIT { 80, 80, 2560, 162 } //<----- Tige M8 de base #define DEFAULT_AXIS_STEPS_PER_UNIT { 80, 80, 400, 162 } //<------ Tige trapezoidale Mon extrudeur étant calibré pour 162 a vous de faire la modif. pour info l'extrudeur de base de dagoma est par default à 98 au lieu de 162. Pour le Bl touch pour moi il se situe a 21 mm devant la buse à vous de modifier cette ligne pour faire correspondre au votre tête #define Y_PROBE_OFFSET_FROM_EXTRUDER -21 // Y offset: -front +behind [the nozzle] Pour info toute les lignes de code que j'ai modifié on été repéré par le commentaire " SPK200" j’espère donc vous aider. Marlin 1.1.9 DE200 parSPK200.zip1 point

-

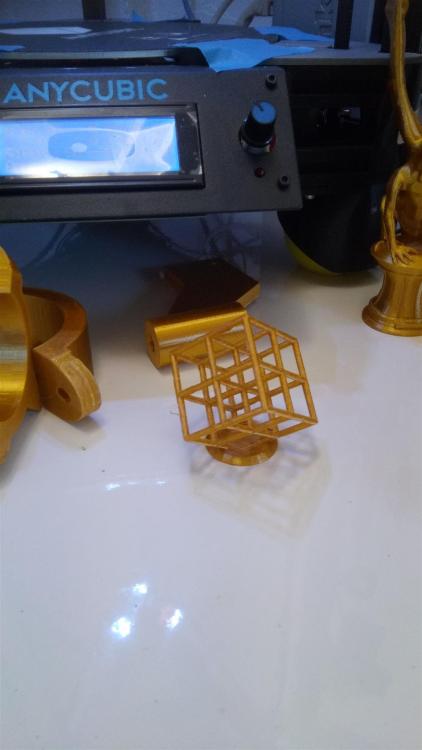

ben alors papa ... ! bientot c est pour quand ? noel ? tiens un truc que je pensais pas facile a imprimer . finalement test rapide concluant . pas mal du tout. voila pour meubler un peu ce silence assourdissant bonne soirée a tous en vitesse lente ca devrait etre tres bien . me suis amusé a modeliser un support phare pour la moto1 point

-

Salut, Vu comme ça, il n'y a pas de via planqué sur le chemin des pastilles détruites (1 et 2) contrairement aux pastilles 6-8-9 par exemple. Tu peux donc simplement relier les pattes de la puce U502 aux pattes du réseau de résistance RN501, où les pistes semblent aller. Par contre un bout de patte de résistance ça risque d'être trop gros. Tu peux utiliser du fil de cuivre émaillé très fin, on en trouve dans les bobines des relais par exemple. Ca devrait pas être un gros soucis à réparer.1 point

-

Pour les TMC 2208, il faut mettre des cavaliers sur MS1 et MS2 (MS3 ne sert pas). La fiche technique ici.1 point

-

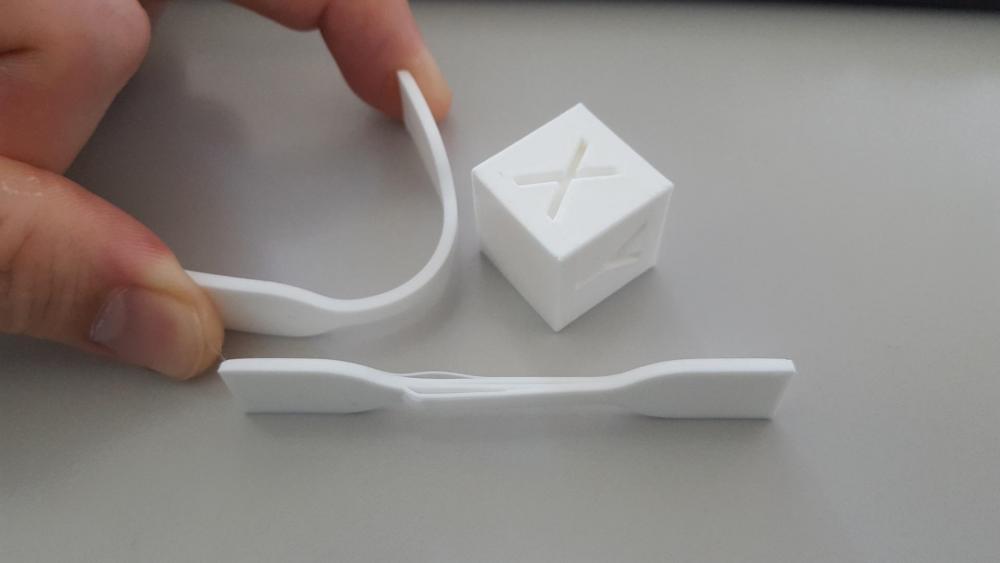

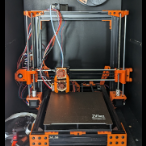

Petit retour d'expérience, j'ai testé une bobine de Nylon PA12 de RS Pro, qui après inspection, reconnaissance du packaging et comparaison des specs, semble être un ICE-Nylon rebadgé. Pour les paramètres, sur le papier c'est marqué entre 240 et 260 pour la buse et 100-120 ou plus pour le plateau. J'ai testé sur ma Original Prusa I3 MK3, plateau PEI lisse nettoyé à l'IPA 99.9% et acétone, comme neuf. Voici mes essais et résultats : 250/100. Au départ ça colle, puis au bout d'un moment une bulle d'air se forme sous la pièce au fur et à mesure. 250/120, là ça ne colle carrément pas. 250/120 et UHU (enfin Kores, fourni avec la machine, jamais utilisé de colle de ma vie sur une imprimante 3D), ça colle presque, mais plutôt pas. 250/80 et UHU, et là miracle, ça colle ! J'ai sortie tout le cube de calibration du premier coup. Même conditions que 4 mais cette fois-ci je sors des éprouvettes. Résultat pas nickel (la première couche limite et peut-être un poil warpé) mais très satisfaisant pour une première. Côté solidité, j'ai tordu une des éprouvettes dans un mouvement de torsion, ça a craqué de partout, elle s'est délaminé, mais revient toujours à sa position de départ. Donc je testerai plus chaud, mais rien n'a cassé. Côté flexion, c'est très élastique, le point de non retour avant déformation est très loin, je dirais un angle supérieur à 90° (très subjectif/empirique), ça peut être pas mal pour faire des charnières. Faudrait que je teste aussi avec un plateau texturé pour l'accroche, je jour où j'en aurai un...1 point

-

Salut, Pour utiliser des servos depuis des années, ils prennent du jeu rapidement. Avez vous envisagé un solénoïde ? Il en existe des petits. Cet autre modèle coute 7 euros et à une masse de 13G. http://dlnmh9ip6v2uc.cloudfront.net/datasheets/Robotics/ZHO-420S.pdf cdlt1 point

-

Modération : @MrEpFan j'ai déplacé ton post pour une meilleure visibilité1 point

-

salut, dans ton cas si tu es sûr d'avoir des A4988 avec des Rsense de 200mOhms, c'est bien 1.02V pour un Imax de 0.9A mais prends une photo et agrandie là, car si c'est pas des R200, tu vas cramer tes moteurs! la Vref ce règle toujours moteur débranché 1) alim de l'imprimante sur arrêt 2) débranche le 1er moteur 3) alim de l'imprimante sur marche 4) règle ton Vref 5) alim de l'imprimante sur arrêt 6) débranche le moteur suivant goto 3 tu peux aussi débrancher tout les moteurs en une fois si tu as noté tes câbles pour les remettre dans le bon ordre kiss1 point

-

Bonsoir, dans le fichier Configuration_adv.h , essaye de commenter la ligne #define LED_CONTROL_MENU ( ligne 551 chez moi ) , ca ne devrait plus generer d'erreur1 point

-

@ocoquet il n'y a pas que le budget qui me donne cette impression mais aussi tout ce que j'ai écrit autour et dans mon message suivant, aprés je ne demande qu'a étre convaincu en répondant à mes interrogations, donc si jamais un des gars d'E-nable passe dans le coin , je suis pas du genre têtu et des fois une communication peut tout changer...1 point

-

Voilà quelque petit réglage qui me donne satisfaction pour un début Envoyé de mon SM-G950F en utilisant Tapatalk1 point

-

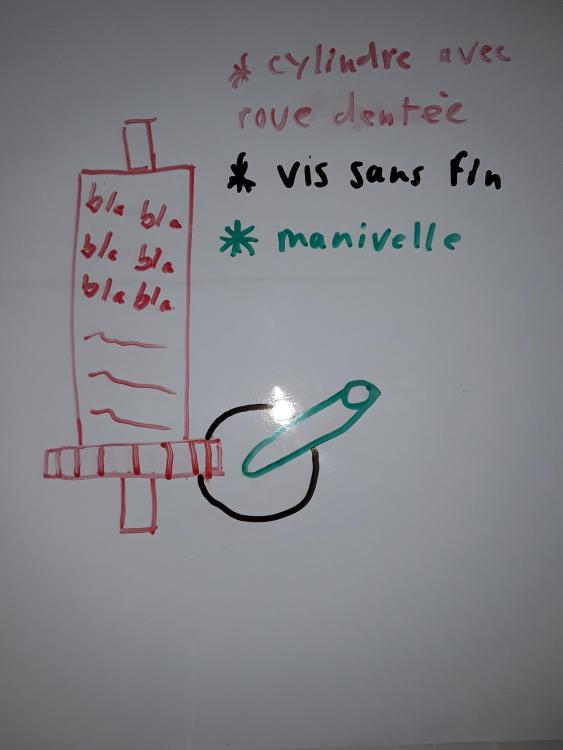

Hello, Si on part là dessus, il faut : 1) Trouver un texte accrocheur. 2) Créer une pièce afin de mettre le texte en valeur. 3) Découper la pièce. 4) Repartir les morceaux découper entre chaque imprimeur (qui devront imprimer leur pièce et l’expédier). 5) Trouver un ou des assembleurs qui seront sur place. Le texte de départ : "la communauté des imprimeurs du forum 'les imprimantes3D.fr' cherche un partenariat avec une association afin de rendre notre projet réel" Si vous avez des idées pour l'améliorer, ou en créer un autre, n’hésitez pas. L'idée est d’exprimer clairement nos envies et avec qui l'on veut s'associer (association à but non lucratif, école, qui d'autre ? (vos idées sont les bienvenues)). Pour la pièce, je pense à un cylindre avec le texte inscrit dessus, ainsi qu'une manivelle avec un engrenage ou une vis sans fin pour le faire tourner. Le support pourrait soit être imprimé, soit être fait dans une autre matière. Comme je l'ai dis plus haut, vos idées sont les bienvenues. Plus l'on échangera, plus ce projet NOUS ressemblera.1 point

-

Bonsoir à tous, @hidius Rentré de mon exil estival, je retrouve le plaisir de bricoler ma machine, avec d'autres idées derrière la tête. Et je viens (enfin) de mettre en pratique ce tuto que tu m'as dédié. Et tu sais quoi ???? ÇA MARCHE !!!!! Merci encore, je sens que je vais bien m'amuser.....1 point

-

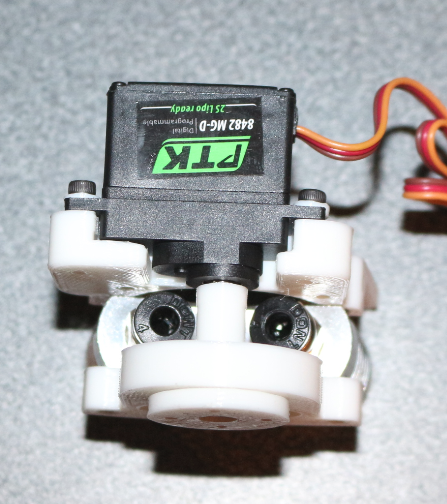

Un peu plus de détails. On a l'habitude de rendre fixe le corps du (de la ?) servo et d'utiliser la rotation du pignon de tête pour déplacer une charge. On retrouve cette utilisation sur les systèmes cités précédemment dans ce post. Je suis parti à l'inverse : c'est le pignon de tête qui est fixe par rapport à la charge (il est couplé à la platine support) et c'est le corps du servo qui se déplace. On obtient ainsi un système très rigide : tout le poids est supporté par le "palonnier" et sur une distance très courte. En images :1 point

-

1 point

-

Hs pour rigoler niveau Zorro, Tornado, Bernardo, etc Qu'est ce que c'était bon ----->>>> la braguette1 point

-

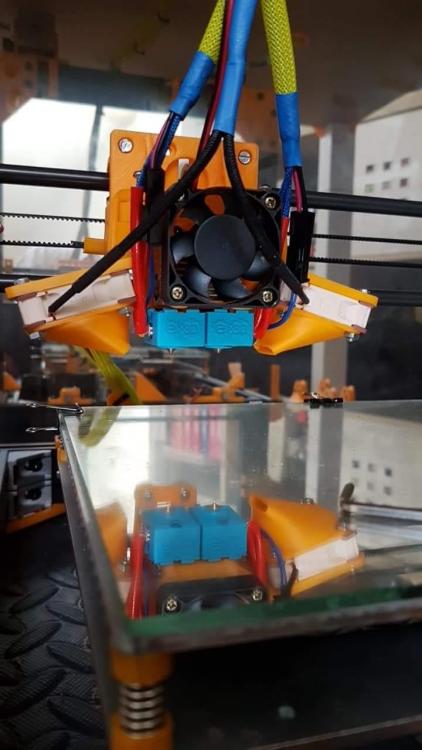

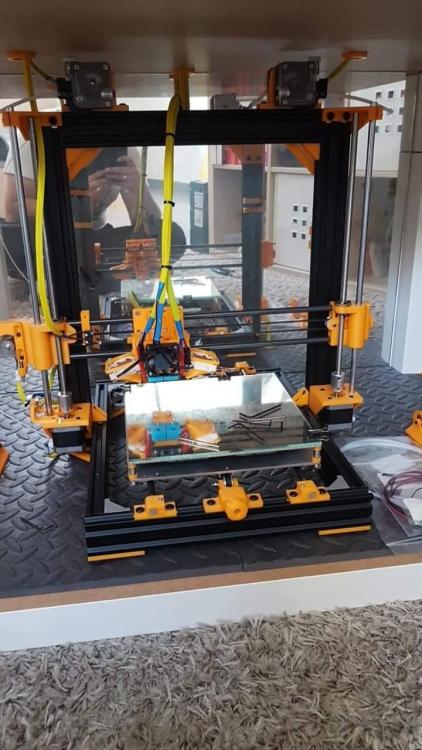

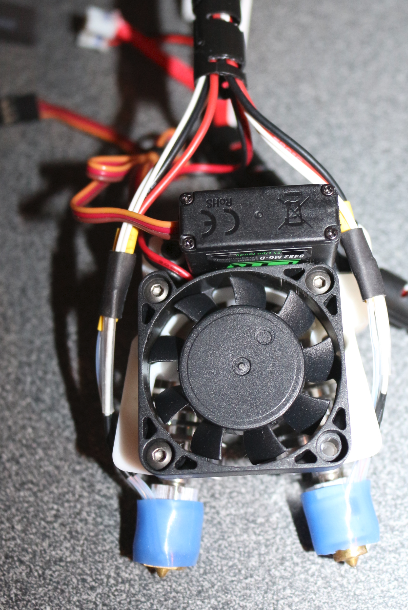

Bonjour, ** Désolé pour le gros post, j'essaierai de faire plus synthétique par la suite ** Tout d'abord, une petite présentation rapide. J'ai découvert les imprimantes 3D en kit il y a 6 ans, avec une Prusa Longboat (avec une structure en tiges filetées M8) et depuis j'ai aussi monté une MendelMax 1.5, une MendelMax 2, une Ultimaker, une mUVe3D 1.5 (DLP) et une P3Steel "XXL" (400mmx400mmx400mm de surface d'impression, X et Y contrôlés par des moteurs en boucle fermés, hotend Chimera alimentée par un Nimble dual, c’est mon joujou préféré ;-) ). Parallèlement à ça, j’ai aussi acquis une Zortrax M200. N’ayant jamais eu de Delta, quand j’ai vu une vente flash sur Amazon pour l’Anycubic Linear Plus à 271€, je me suis dit, essayons ! Je ne m’attendais pas à grand-chose, c’était avant tout par curiosité. Je ne vais pas revenir sur le kit en lui-même, son montage ou la calibration de l’imprimante, cela a déjà été abordé sur le forum (mais je serais bien sûr heureux d’en discuter si certains le souhaitent). Dans le kit, je n’ai pas utilisé l’extrudeur et son stepper mais un E3D Titan, simplement parce que j’en avais un déjà assemblé qui trainait dans un carton. Le reste, c’est tout « stock ». J’avais quelques craintes durant le montage, en découvrant la conception de l’imprimante, d’avoir des soucis de parallélisme ou d’espacement des tours, mais il n’en est rien, j’ai juste eu à adapter la longueur des bras dans le firmware pour obtenir des pièces dimensionnellement satisfaisante, et ça a été une très bonne surprise ! Par contre, je me suis rapidement rendu compte qu’au niveau de la rigidité de l’ensemble, c’était assez moyen (voir mauvais). Même à basse vitesse, les tours bougeaient trop et induisaient des défauts dans les prints. La faute aux coins en plastiques inférieurs d’après moi, dont les tolérances sont telles qu’il y a trop de jeu avec les profilés des tours. Ayant déjà tout monté, je n’ai pas décidé de prendre les coins en alu chez RobotDigg, mais j’ai préféré voir ce qui était faisable avec l’imprimante et uniquement elle, une sorte de défis :-) Pour réduire les vibrations des tours et quand même imprimer avec la Kossel, j’ai d’abord réglé les paramètres d’impression: 30mm/s dans le slicer accélération à 1000mm/s^2 (dans le start script) Les impressions étant alors très correctes, j’ai imprimé 6 de ces pièces (3 normales et 3 en miroir) Anycubic Kossel Corners Strengthener Après installation, la rigidité des tours n’avait plus rien à voir, vraiment, et j’ai pu monter l’accélération à 1500mm/s^2 et la vitesse d’impression à 60mm/s sans soucis, tout en conservant une bonne qualité d’impression, ce qui n’était pas le cas avant. Dans cette configuration, j’en suis à 60h d’impression sans soucis. Je suis donc plus qu’agréablement surpris par cette imprimante. A ce prix (surtout en la prenant directement en chine) c’est vraiment un modèle réellement utilisable et très intéressant, pour un investissement en temps assez réduit. Prochaine étape, améliorer mon câble management (et le refroidissement), ce n’est pas assez propre sous le plateau :-).1 point

-

J'espère que c'est pas en PLA [emoji14] C'est quoi comme bécane ? On dirait une Honda Panam. Envoyé de mon Redmi Note 4 en utilisant Tapatalk0 points

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)