Classement

Contenu populaire

Contenu avec la plus haute réputation dans 07/10/2018 Dans tous les contenus

-

Je viens de flasher la version 1.1.9 de Marlin sur ma Tornado (il s'agit du modèle équipé de la carte MKS Base 1.6) et voici un premier retour d'expérience. A condition de s'inspirer de la configuration de la version fournie d'origine avec la Tornado, l'opération ne présente aucune difficulté. Il faut également faire attention que l'organisation de l'EEPROM (contenant les paramètres de l'imprimante) sera différente et, donc, de bien relever les valeurs de tous ces paramètres avant de flasher le firmware. Pour conserver le graphique "Tornado" de l'écran de boot, penser à copier le fichier _Bootscreen.h depuis le répertoire du firmware d'origine vers celui de Marlin 1.1.9 Dans la configuration de Marlin, j'ai, notamment, validé : l'option "Adaptative Smoothing", filtrage logiciel destiné à réduire les bruits et couplages entre axes ; à première vue, assez efficace mais à confirmer après usage prolongé l'option "Mesh Bed Leveling" qui permet d'assurer un nivelage "automatique" du plateau à partir de mesures manuelles, associée à l'option "Lcd Bed Leveling" qui assure le pilotage du processus de nivelage et la prise en compte du résultat. A l'usage, très facile d'emploi ; de mon point de vue, une excellente alternative au BL Touch. Pour ceux que ça peut intéresser, je mets en pièce jointe le zip du répertoire contenant le firmware adapté à ma Tornado. Sauf distraction de ma part, les modifications sont signalées par des commentaires commençant par "// FG" Tornado-Marlin.zip4 points

-

3 points

-

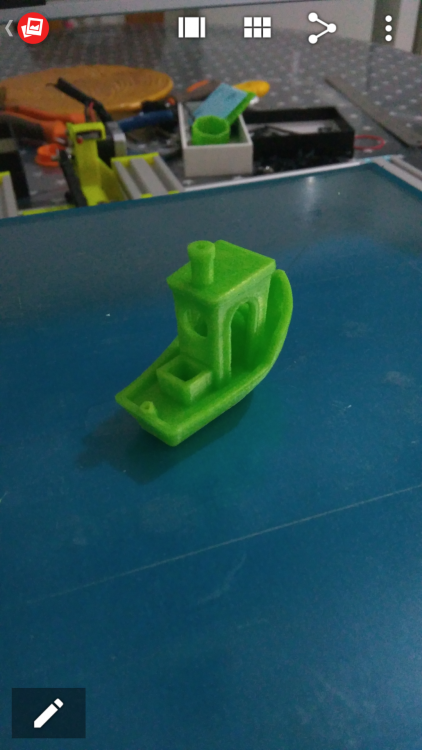

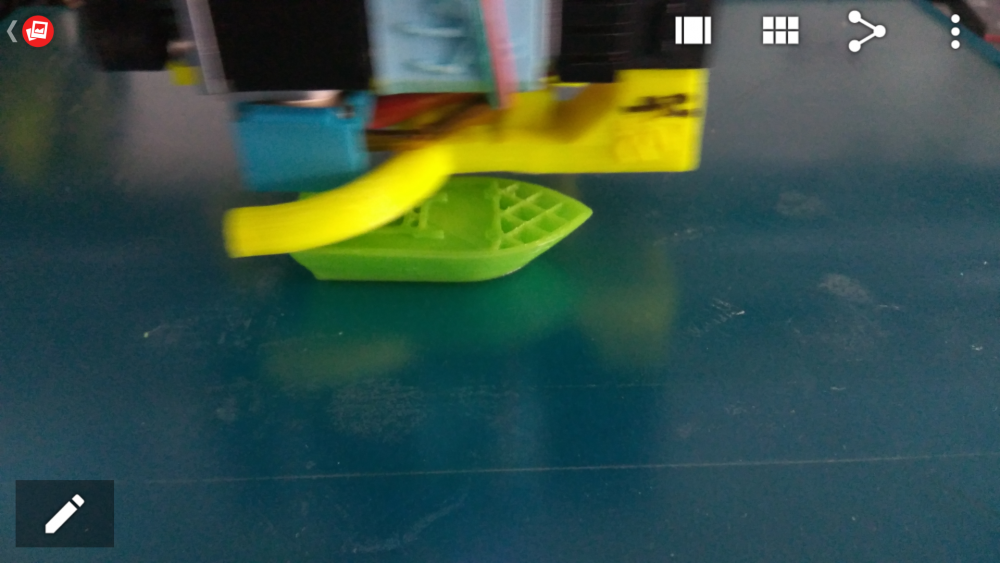

Donc voila j'ai trouvé pourquoi le décalage, papi @veegeravait raison, mon fanduc se tourne tout seul dans l'axe y,et bien sur décalage Donc modification mercredi et refonte complète du fanduc !! Concernant la qualité d'impression, j'ai modifié l'épaisseur de 1.2 à 0.8 Et franchement ça change tout !!! Le vieux c.. en découvre tous les jours2 points

-

Entre un 'poil à gratter' un peu taquin et une 'triple buse' qui pige rien, le feuilleton commence... Heureusement que je ne répond pas à toutes les annonces du bon coin pour dire aux gens que je ne suis pas intéressé. Si j'ai répondu dans l'heure qui a suivi le dépôt de l'annonce, c'est bien qu'il y a un minimum d'intérêt, même si ce n'était pas pour moi. Le copain est inscrit sur le forum, s'il ne s'est pas manifesté avant, tant pis pour lui. On va dire que dans ma première réponse, le fait qu'il faille attendre jusqu'à la makerfaire en novembre, option ou pas option, la chance de l'avoir était proche de 0. N'étant pas intéressé personnellement, il y a eu un manque d'entrain certain dans mon message. Mais je n'ai aucune amertume, rancœur ou quoique ce soit, bien au contraire ça me ferait ch*** que tu le prenne mal. D'ailleurs dans ma seconde réponse, j'ai ponctué volontairement de smileys rieurs. Je relevais seulement le fait que tout le monde, y compris @guigro, ait ignoré mon premier message. Juste par curiosité (en HS), ton séjour ne coïnciderait pas avec les dates de la MakerFaire ? Ça serait sympa de se faire un coucou entre forumeurs. Et tu n’oublieras pas de nous montrer le résultat, je suis persuadé que tu en fera une machine de compèt'. @guigro, désolé pour le HS, ignore simplement nos échanges, il n'y a aucun doute à avoir, tout le monde est d'accord sur le fait que c'est @Jean-Claude Garnier qui est pour l'instant en tête de liste.2 points

-

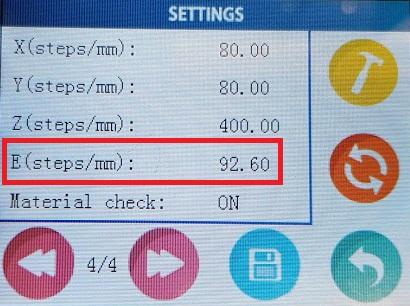

Comme ma dernière couche n'était jamais bien remplie, plutôt que de les multiplier en jouant du flow j'ai vérifié la calibration de mon extrudeur. En demandant 50mm j'en avais que 45mm. Du coup en m'inspirant de ce tuto (étape A uniquement) j'ai modifié la valeur suivante : Après plusieurs essais je suis arrivé aux alentours de 110 pas/mn et c'est mieux1 point

-

Salut à tous, J'ignore si un post existe pour les améliorations qu'on pourrait imaginer spécifiquement pour cette machine. J'ouvre donc celui-ci, en comptant sur vos remarques, vos améliorations et vos trucs, même si'il s'agit de liens pointant sur d'autres discussions. Je cherchais depuis quelques temps à résoudre le problème de la sortie du bed de nos imprimantes d'une manière un peu définitive. Les câbles qui pendent, les extrémités de gaine qui s'effilochent, c'est pas mon truc, et je trouvais que le support le plus couramment imprimé comprimait trop le ressort de ce côté. Je me suis donc fendu d'une chaîne ouverte qui ne nécessite pas de dessouder les fils, et assure un fonctionnement harmonieux. J'ai commencé par approvisionner un feutre de 3mm pour isoler le lit. Pas cher, mais pas top non plus. Au thermomètre IR, j'ai constaté que la température sous le lit était d'environ 15° moins élevée que sur le dessus. Je n'ai pas mesuré le gain de temps, je sais qu'au départ, sans rien, je mettais environ 7 minutes à atteindre 55°, à la louche. Depuis, je pense avoir gagné une minute ou deux, mais pas mieux. Conclusion, plus épais, c'est mieux, mais ça nécessite de modifier le support du fin de course de Z. Du coup, afin d'avoir une meilleure portée et de maintenir un peu l'ensemble, j'ai dessiné des coins. Il en faut 3. Mais comme le lit n'est pas suffisamment isolé, et qu'ils ne sont pas très épais, ils chauffent et se vautrent un peu. Prochaine étape donc, une isolation supplémentaire, un endstop Z modifié, et des coins avec un rebord plus haut, de manière à reprendre aussi le verre, pour ceux qui l'utilisent, et veulent oublier les pinces. Vous remarquerez que j'ai sécurisé la portée du ressort au moyen d'une rondelle large. Doit y avoir moyen de mieux faire, j'y bosse! Ensuite, le 4ème coin, c'est le départ de la chaîne. L'autre extrémité est fixée derrière le stepper Z au moyen des écrous et vis fournis en pièce détachée. L'ensemble passe très bien sous les gros boutons de réglage, et j'ai utilisé quelques petits colliers rilsan pour attacher tout ça. Au total, il faut donc imprimer: - 3 coins - 15 maillons ouverts, - 1 Pièce de sortie du bed - 1 pièce de sortie de chaîne et trouver: - 2 vis M5*10 avec écrous marteau - 4 rondelles larges M4 - 6 colliers Rilsan de 1mm Voici ce que ça donne: Malheureusement, comme la vie est toujours plus compliquée qu'on ne le voudrait, évidemment le câble du bed est trop court [Au premier plan, un clip très pratique trouvé sur Thingiverse] Alors du coup, je me suis fendu d'une rallonge (aujourd'hui en promo à 15.69€) qui va me permettre de remettre l'unité centrale dans un endroit un peu moins olé-olé! Demain, vous pourrez retrouver les STL sur Thingiverse en suivant le lien de mon profil. Bons prints!1 point

-

Pour le serrage, j'utilise une douille de clé à cliquet, mais au bout d'un tournevis et non pas d'une clé. E3D recommande 3Nm de couple de serrage max, ça représente une force de 3kg sur une clé de 10cm, ou 1.5kg au bout d'une clé de 20cm. C'est pas tant que ça au bout du doigt (une bouteille d'eau de 1.5l), mais tellement beaucoup pour une petite buse en laiton. Ils recommandent aussi cet outil, limité à 0.25/0.5Nm.1 point

-

du coup si le décalage était matériel, tu peux retenter la rc1.1 point

-

Que c'est beau l'entraide ! Bravo @Desmojack ..... et ils eurent beaucoup de petits prints ensemble (Ça va, je suis loin, loin... ).1 point

-

Hellololo C'est pénible ce manque de constance dans la qualité du matos made in China. Perso, pour une fois, je suis tombé sur une bonne série comme d'autres Tornadistes présents sur le forum, puis y a les autres dont tu fais partie qui sont emmerdés d'entrée. Premier truc que j'ai fait avant de printer, ça a été de régler la tension des drivers, puis premier print, un cube propre. Tout content, j'ai peaufiné les réglages des steps/mm, mais d'entrée, j'ai eu des résultats sympas. Bon, c'est après que j'ai un peu galéré avec la MAJ du firmware, le détecteur de filament, etc, mais à cause de ma méconnaissance du matériel. Juste un truc au début qui m'a fait suer, le système de fixation de l'écran, vite solutionné en printant des rondelles en PLA (je ne pouvais pas sélectionner avec le bouton, un truc débile), mais dans mon cas, cette machine me bluffe dans le bon sens. Le truc du Home, je l'ai eu aussi 2 ou 3 fois, puis c'est passé tout seul, mystère. Si tu veux, vu qu'on est voisin, avec ma petite expérience de l'impression 3D, je suis relativement dispo, si tu as besoin d'aide, tu me dis1 point

-

De rien, tu sais que pour remercier tu peux aussi cliquer sur le cœur en bas du post et choisir l’icône adéquat (la coupe) .1 point

-

1 point

-

thinkercad voulais tu dire ? j ai bricolé pas mal dessus ces derniers jours pas remarqué de desordre ligislatif1 point

-

Mais !! Tu oublies que je passe par thingivers (.Tinkercad) et je peux te garantir qu'il déconne grave en ce moment, et convertir Avec en ce moment, ne pose que des problèmes Gcode1 point

-

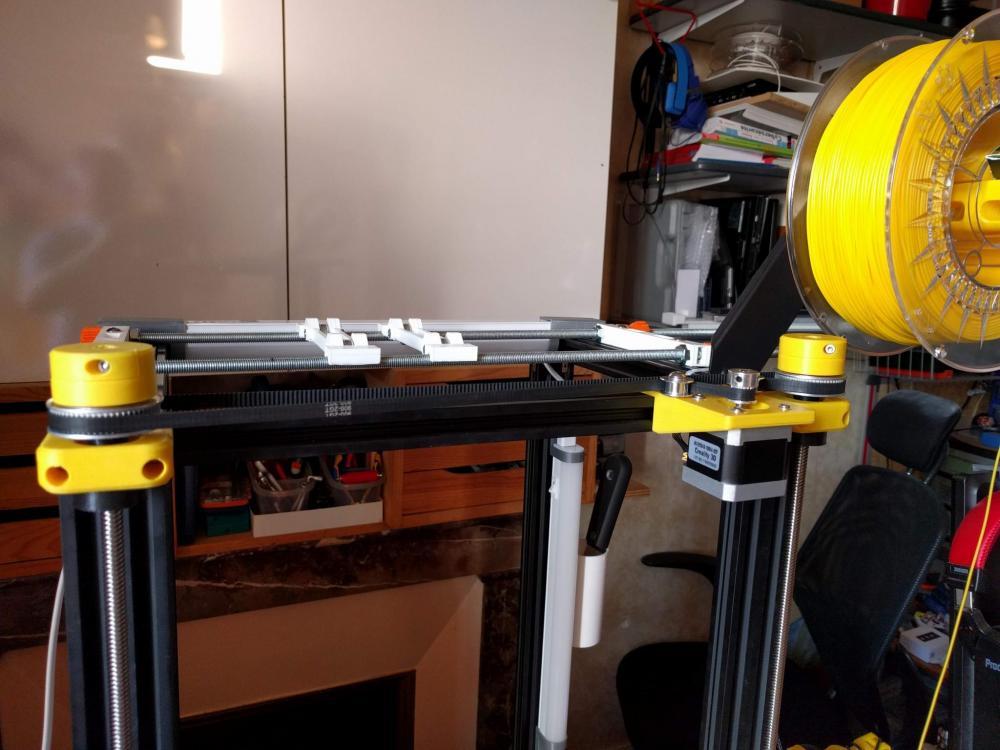

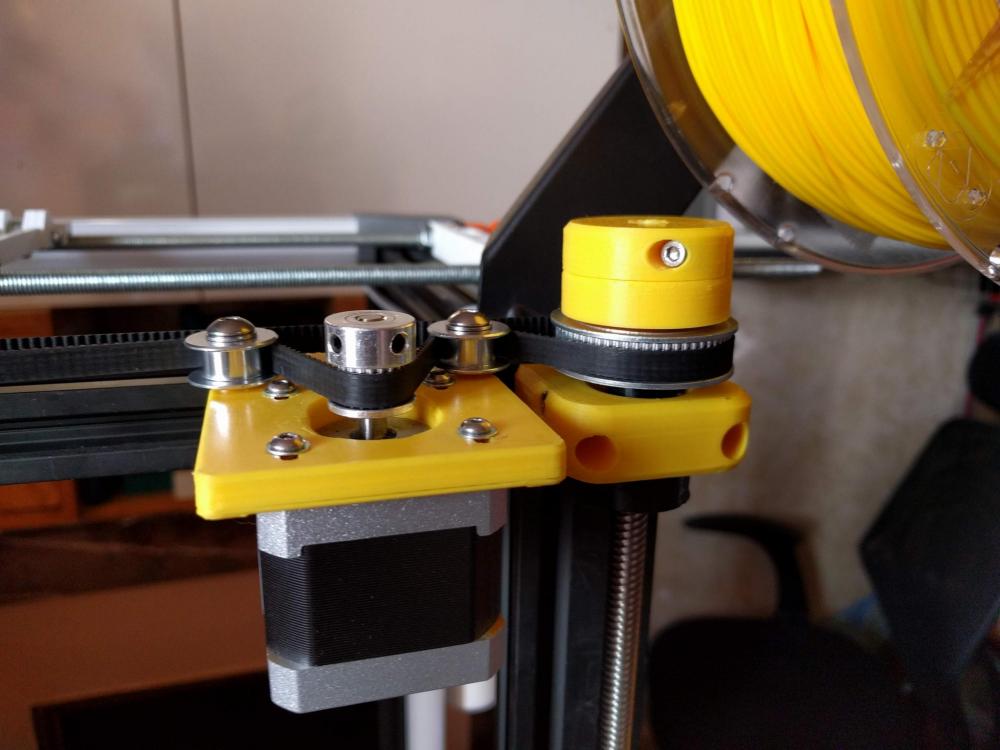

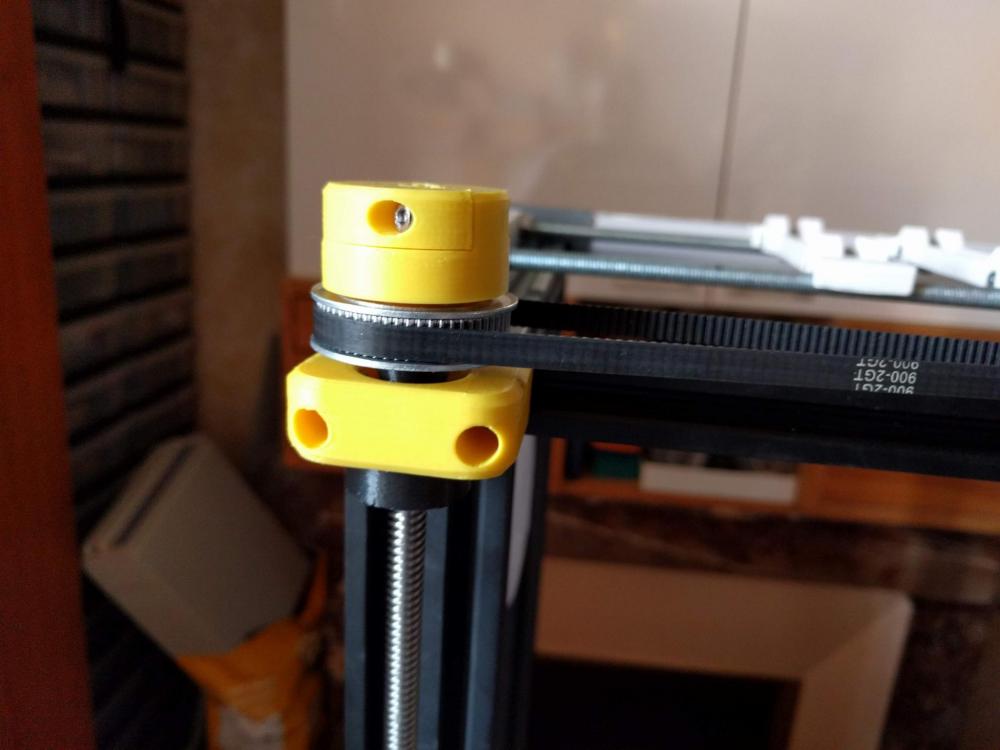

Bonjour, Aurais-tu le lien où tu as trouvé ce kit? Cela me semble génial et c'est la première fois que j'en voie un en vente. Apparemment ce kit contient tout ce qu'il faut pour avoir un double Z piloté par un seul moteur via poulies / courroies GT2. Sur ma machine, j'avais au départ investi dans le kit double Z avec un second moteur. Ça me créait régulièrement des décalages de l'axe X (plus haut / bas) d'un côté que de l'autre. J'ai supprimé le second moteur de droite et avec un modèle trouvé sur thingiverse, j'ai un système avec un seul moteur monté en haut de la structure entraînant les deux axes Z via courroie et poulies. Depuis plus aucun décalage de l'axe X quand il monte. La finesse est (c'est mon avis donc totalement partial ) est incroyable (les poulies utilisées sont des 60 dents, la seule modification que j'ai dû faire c'est d'ajouter dans mon start_gcode une commande M92 Z1200 pour modifier le pas du moteur (3 fois plus)).1 point

-

Trop sympa de partager, tu portes vraiment bien ton pseudo Prenez en de la graine, Merci papi, ton commentaire précieux est mis de côté Ps :Humide tu abuses1 point

-

bon j etais sur a 99.9999 % tu m as quand meme oté le doute restant . cura ne peut pas te decaler les layers comme ca. obligé que la verité soit ailleurs1 point

-

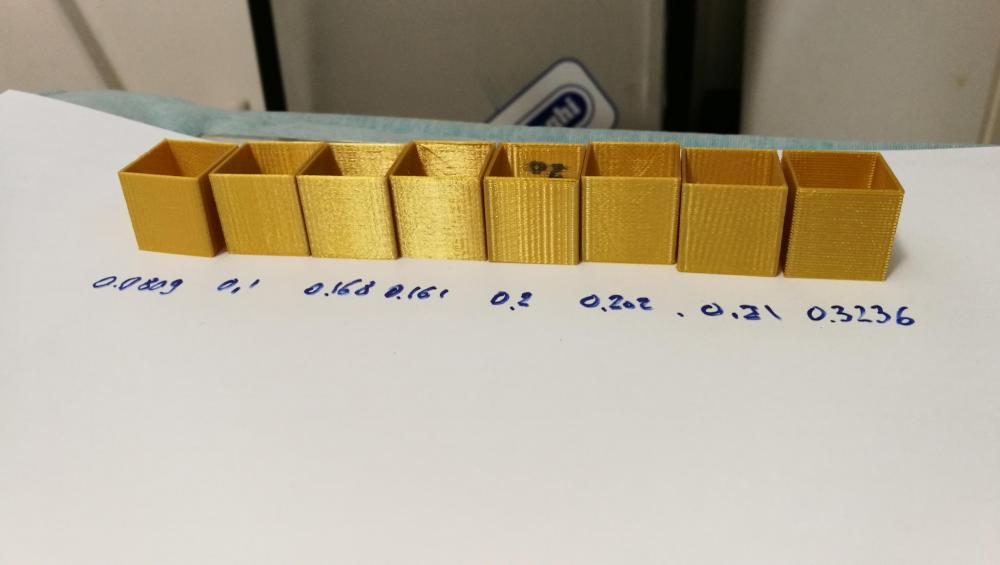

journée humide il a fallu s occuper comme on peut. me suis decidé a tirer au clair cette histoire de hauteur de couche d impression. dans la theorie ca se tient leurs calculs savants. mais shunter une resistance ou ajouter une diode sur les drivers moteurs ca me rebute un peu quand meme. testé donc les parametres soft alternatifs pour eviter le hardcore . et force est de constater qu il y a effectivement anguille sous roche. c est evident au vu des resultats que les valeurs standard 0.1 et 0.2 donnent les moins bons resultats. enorme difference entre 0.2 et 0.202. il s avere que les meilleures alternatives sont 0.202 et 0.168. le 0.168 est homogene a un tel point que descendre en dessous n apporte pas de gain significatif au vu de l allongement du temps d impression. bon vous allez sans doute me dire que ca se tient a pas grand chose et qu il il a fallu chercher la bonne position avec l apn pour faire apparaitre les defauts . c est presque vrai ou pas..... en tous cas ca vaut le coup d essayer. il y a encore des tas d epaisseurs a essayer et si vous trouvez d autres bonnes combinaisons faites suivre1 point

-

Le réglage des galets. Au nombre de 15, et tous les axes doivent être traités avec un soin particulier. Au déballage, on récupère les deux vis de blocage pour le transport. Quand on a bien bloqué les 2 fixes, au moment ou on approche celui avec l'excentrique, il faut vraiment qu'il affleure très légèrement le tube. Un peu mais pas trop! on doit pourvoir le forcer à patiner, sans toutefois qu'il n'y ait de jeu. Or, comme quand on s'occupe du Y, la machine est le ventre à l'air, c'est pas évident. Pour le X, c'est pire: il vaut mieux, avant de régler, s'assurer qu'il est bien horizontal, quitte à le soulager du côté ou il n'y a pas de moteur! Petit niveau conseillé. moi, je suis un maniaque, alors j'y colle même un coup de laser pour vérifier le parfait parallélisme avec le plateau ==> on cale bien le plateau de niveau en premier! Conclusion, on commence par le côté moteur, ensuite l'autre, et enfin, on revient checker le premier! Et le réglage du X a bien entendu un impact sur la montée du Z: si vous avez des irrégularités dans les couches, c'est au niveau du X qu'il faut regarder... Et puis bien sur, huiler légèrement la vis d'élévation, ainsi que l'écrou laiton, ça va de soi. Le WD40, ou l'huile fine pour la machine à coudre de maman ou celle du rasoir électrique ou de la tondeuse, c'est parfait pour ça. Si le défaut se répercute à chaque rotation complète des roues, c'est qu'il y a un problème sur un bandage: si je me souviens bien de mes cours de géométrie, 24mm de diamètre, ça donne une circonférence développée de 75mm et des poussières...1 point

-

des photos, des photos, des..... euh....pourquoi je m'excite moi?1 point

-

1 point

-

Côté tête d'impression: C'est le modèle identique à celles des CR-10 actuelles: Modèle MK10. Mais attention! connecteur filetage Ø9.5 (c'est koi, c'te cote!!) Attention, on en trouve des plus fins, mais c'est pour le côté extrudeur!!!) radiateur largeur 20mm (attention, certains leur ressemblent comme 2 gouttes d'eau sur les photos, mais font 22; fail!), longueur 27mm, épaisseur 12mm Le trou du bas: c'est là que ça se gâte. Soit il est lisse, soit il est fileté. Sur les nouvelles productions, il est lisse, et j'aime pas! (discussion >>>ICI<<<) L'ensemble du bloc chauffant équipé, rien à dire. La buse, une 0.4 en laiton, perso je préfère vraiment >>>les nickelées<<<, ça ne s'use pas, ça reste propre. A ce jour, je cherche un radiateur qui accepte les tubes équipés. Je pense que >>>celle-ci<<< fera l'affaire, et j'ai déjà approvisionné >>>ces tubes<<< (30mm with slot) qui sont parfaits. Je ne sais plus ce que sont les bouchages et les mauvaises extrusions à ce niveau, je croise les doigts! Il reste que bien entendu, à chaque démontage, je coupe l'extrémité du tube PTFE qui a été un peu mâché sur 1cm, pour repartir sur quelque chose de neuf. Démontage à chaud, remontage à froid, montée en température, blocage à chaud. Si on est rusé, on a à portée de la main un taraud de 6 au cas ou le radiateur aurait morflé (à cause de la petite vis de blocage du tube qui marque le filetage). Sur l'origine, les fils sont soudés au faisceau de la machine, avec gaines thermo. Comme pour la CR, je suis dans l'étude d'une solution pratique avec connexion rapide sur le chariot X. Pour stabiliser la température, j'enrobe le bloc de chauffe de >>>coton<<< et de >>>kapton<<<1 point

-

Pour ceux qui en auront besoin un jour, des bandages neufs pour les roues: https://fr.aliexpress.com/item/CNC-Openbuilds-roue-En-Plastique-POM-avec-625zz-MR105zz-Fou-Poulie-Gear-Passive-Ronde-Roue-Perlin/32834897088.html (Option: B-No Bearings) Il y en a 15 sur la Wise, mais elles ne seront jamais toutes foutues en même temps! Mais vu que ça met 1 mois à arriver, c'est bête de se retrouver coincé pour si peu. Ils sont en ABS bien dur.1 point

-

1 point

-

Bon, d'abord Cura. Je suis passé sous 3.5.0, bien sur, et j'utilise exactement le profil que j'avais créé pour la CR. Gcode de démarrage: G21 ;valeurs metriques G90 ;position absolue G92 E0 ;reset extruder G28 ;home G1 Z10 F3000 ;lève G1 X100 Y5 F1500 ;evite le clip G1 Z0 E0 F3000 ;descend G1 X200 E20 F1000 ;imprime ligne aller G1 Z0.2 G1 X100 E40 ;imprime ligne retour G92 E0 ;reset extruder G1 Z5 E-4 F5000 ;leve et rétracte un peu M117 Impression.. C'est pas parfait, mais ça fait une ligne de 10cm aller + retour en bordure avant du plateau pour vérifier que tout se passe bien côté extrusion. Ensuite, je rétracte un peu beaucoup, ce qui fait que la bordure met un peu de temps à démarrer, mais au moins, c'est propre. Sur l'avant dernière ligne, on pourrait aussi bien mettre E-2 à la place de -4. Gcode de fin: G91 G1 F1800 E-3 G1 F3000 Z10 G90 G28 X0 ; home x G1 Y280 ; y a l'avant M106 S0 ; turn off cooling fan M104 S0 ; turn off extruder M140 S0 ; turn off bed M84 ; disable motors Ça ramène le plateau vers soi au lieu de le tanker au fond.1 point

-

Oui. Suis en train de compléter mon Pimp my Wise. C'est malin, pendant ce temps, j'imprime pas!1 point

-

Si tu veux mettre la gt2560 en 24volt je ne suis pas sûr que tu peux le faire. Ke vais chercher de mon côté mais pas sur du tout Envoyé de mon SM-G950F en utilisant Tapatalk1 point

-

Salut les filles (et les p'tits gars aussi, hein, faudrait oublier personne!), je fais pareil que pour la CR-10, j'ouvre ce post pour glaner les infos qui vont me permettre de pimper mon nouveau jouet. Depuis le 1er octobre, je ne suis pas déçu, bien que tout ne me plaise pas sur cette bécane. Le projet, dès qu'elle aura fini de printer des pièces pour la Créality, ce sera de lui trouver une soluce à la @razor, histoire de bénéficier de son expertise! Et puis, je ne vais pas refaire deux fois la même chose, faut avancer!!! Et puis, si je décide de flasher l'une, je ne serai pas en carafe, parce que l'impression 3D, c'est pas le genre drogue douce, ça accroche sévère. Enfin, bon, pas tout le temps, hein, suivez mon regard... Déjà, à la base, on peut dire que la copie est réussie. Et que pratiquement tout à l'air échangeable et compatible. Déjà, à la base aussi, on se dit qu'il va falloir se pencher sévère sur les dB: Objectif, 26dB en fonctionnement, comme la copine. Là, j'en suis à un peu moins de 50 en moyenne: L'atelier du salon, le lieu des comparaisons: Et la première impression, parfaite! Une barre de Leds pour éclairer derrière l'axe X, comme sa copine: (Thingiverse 2686795) Suite au prochain numéro!1 point

-

Ça dépend surtout des couleurs (passage de clair à foncé ou lycée de Versailles ). Au moins 100-150mm. Sinon il existe des filaments de nettoyage plutôt utilisés quand on change de matériau (ABS vers PLA ou inversement par exemple).1 point

-

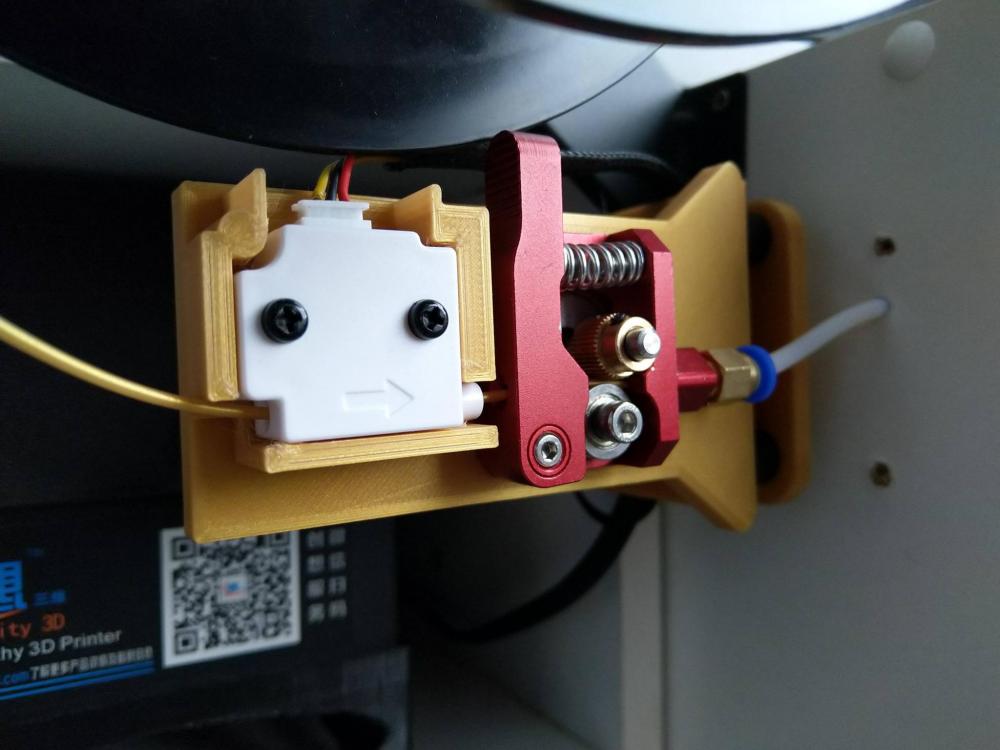

Petit up ! Voilà l'extrudeur monté dans sa version finale (enfin j'espère) : Donc... de la bobine au détecteur de filament à l'extrudeur... c'est quasiment du direct. C'est situé en dessous de la bobine, et devant le boitier. Concernant le boitier... je ne m'en sert quasiment plus, hormis pour regarder en cas de message d'erreur éventuel... et là encore je consulte via Octoprint. Donc cela me dérange pas que cela soit installé devant. Une impression de 8 heures viens de finir sans soucis. Pas de soucis constater à ce niveau (pour l'instant). Le ventilo de la tête fait son travail... je touche du bois pour que cela continu comme cela. A l'heure actuelle, la température maximum relevé au bout de 10 heures d'impressions en continu, est de 49,8°C. Informations cependant à retenir, c'était au terme d'une tentative d'impression de l'ABS, avec plateau à 100°C et buse à 250°C. Avec une impression en PLA, la température du caisson ne dépasse pas les 40°C (ou rarement), même au terme de 10 heures d'impressions. Je ne suis pas partisant de mettre une ventilation au caisson (hormis l'épurateur qui se trouve dedans). Mais si cela s'avère indispensable... alors je me mettrais à la tâche d'un ventilo + conduit vers l'extérieur. Affaire à suivre...1 point

-

Bonjour à tous ! @Kachidoki et @Jean-Claude Garnier pas d'embrouille C'est le premier a venir la chercher et effectivement m'en débarrasser. @Kachidoki désolé pour la non réponse, effectivement c'est un quiproquo quand j'ai lu "trop loin dommage" j'ai pensé que du coup c'était "tant pis mais non". Mais effectivement le premier qui passera la récupérer pourra la prendre, sur une annonce de vente je pourrai la bloquer ou la réserver quelques jours max, mais là c'est à donner donc premier arrivé premier servi. Désolé de ne pas avoir été clair sur ce point1 point

-

Enfin (bien reçu le mail indiquant que la campagne allait bientôt être lancée vendredi soir mais aucun mail au moment du lancement, heureusement l'accès direct à Kickstarter suivi de la recherche de projet m'a permis de trouver ). Contribution effectuée. Ce matin dimanche, pratiquement déjà 20% de financement. J'y crois et je vais aller consulter régulièrement l'avancement du projet (les éléments électroniques (carte mère, stepper driver, moteurs,...) sont déjà dans les tiroirs). Le benchmark est éloquent : 20/20.1 point

-

@Kachidoki... Entre le moment ou j'ai émis mon option et celui où Guillaume @guigro m'a répondu, d'autres que moi auraient eu tout le temps voulu pour se manifester, dont toi. Ne serait-ce que pour ton copain. Tu as tout de même répondu : Ce qui, si on parle bien la même langue, veut dire NON (mais je ne parle qu'un Français approximatif) Sûrement, donc juste "peut-être" Alors que moi, bricoleur fou et infatigable curieux, je vais passer mon hiver à tenter de lui redonner vie. Allez, pour atténuer ton amertume je dirai juste que si, pour des raisons indépendantes de ma volonté, mon séjour à Pariss tombait à l'eau, alors je me désisterais volontiers.1 point

-

Bonjour à tous, Ton bête fil résistif a une résistance bien précise de +/- 1 Ohm et la puissance dissipée dans cette résistance sous 24V est quadruplée par rapport à 12V soit 576 W. Et ton alim 24V / 15A va effectivement faire la gueule et s'agenouiller avant de te demander grâce (576/24 = 24A). Par contre, le circuit cuivré composant cette résistance va aussi faire la gueule avec 24 A dans les dents...1 point

-

Concernant le projet... je reviens pour donner mes disponibilitées : Imprimante Disponible : Creality CR-10S Volume d'impression : 300 x 300 x 400mm Matériau disponible : PLA - PETG - ABS (attention ! PTEG et ABS, je débute sur ces matériaux, le résultat ne sera peut être pas parfait) Couleur disponible : NOIR (en cas de demande d'une autre couleur, merci de tenir compte des délais d'approvisionnement) Donc voilà... quand un modèle ou pièce aura été décidé, faites le moi savoir, le plus tôt possible avant la date butoire du 16 Novembre (je tient des comptes du délai pour imprimer la pièce et de son envoi par La Poste - délai de 48-72h pour l'envoi) pour ma part. Après cette date, je ne saurai être tenu responsable d'un éventuel retard. Après le 21 Novembre à minuit, il sera trop tard pour ma part. Donc quand la pièce ou le modèle aura été décidé, et que le modèle aura été découpé en fonction du nombre de participants, envoyer moi le fichier STL de la pièce en MP, et n'oublier pas d'indiquer les coordonnées du ou des responsables de ce projet pour l'envoi, ansi que les informations relatives à l'impression (Profil souhaité - Matériaux choisi - Couleur). Je continu de suivre le sujet et reste à disposition pour imprimer.1 point

-

Si tu cherches un peu, il y a là aussi deux systèmes: le plus courant avec 2 moteurs. Simple de mise en œuvre, la limite est que si un des moteurs perd des pas, l'autre ne le sais pas, et ton X est de travers... L'autre système à mon sens plus fiable, consiste à relier les deux tiges filetées par une courroie crantée, par le haut. Avec donc un seul moteur. Il y a un kit Thingiverse (2829855) qui fait ça très bien. Quoiqu'il en soit, intellectuellement, c'est mieux. Mais de là à dire que ça va à tous les coups améliorer la qualité des couches... Perso, je ne suis pas convaincu, tant il est vrai qu'à la base tout n'est qu'une question de réglage. Et puis après, il y a la le question purement commerciale: upgrader, ça peut être utile. Mais des fois, on se fait chier pour pas grand chose! !!! A la base, on a plus vite fait de se pencher sur la fluidité des glissements du Z, et un réglage aux petits oignons... Dans ces conditions, sur ma machine, je ne constate pas de défaut de niveau sur le Z avec le montage de base, contrôlé au laser, alors... Mais j'ai approvisionné des bandages de roue neufs, au cas où! PS: tu devrais te mettre au dernier Cura (3.5.0), il est de plus en plus complet!1 point

-

Tu dois activer l'option Z_SAFE_HOMING dans le fichier configuration.h // - Move the Z probe (or nozzle) to a defined XY point before Z Homing when homing all axes (G28). // - Prevent Z homing when the Z probe is outside bed area. // #define Z_SAFE_HOMING #if ENABLED(Z_SAFE_HOMING) #define Z_SAFE_HOMING_X_POINT ((X_BED_SIZE) / 2) // X point for Z homing when homing all axes (G28). #define Z_SAFE_HOMING_Y_POINT ((Y_BED_SIZE) / 2) // Y point for Z homing when homing all axes (G28). #endif Comme cela, le home a lieu au milieu du plateau.1 point

-

Pour ceux que ça intéresse voici un petit script Windows pour réaliser la sauvegarde des mémoires EEPROM et Flash. Evidemment, le script est perfectible et doit impérativement être adapté à la configuration de l'utilisateur FG Sav-Tornado-avrdude.cmd1 point

-

Le firmaware 2.14 est disponible pour upgrader vos U20 : 180930_U20_FW_V2.14.zip https://www.dropbox.com/sh/y6vyenl23ki70lk/AABb9iJlsMsN7R_p4uaqCo6-a/180930_U20_FW_V2.14.zip?dl=0 Changelog :1 point

-

Ben alors les gars faut toujours être curieux et appuyer partout.1 point

-

La version 2.12 du firmware est dispo sur la Dropbox d'Alfawise : https://www.dropbox.com/sh/y6vyenl23ki70lk/AAD5CKJrbmI1drgqfMy4kMNra?dl=0&preview=180821_U20_FW_V2.12.zip Améliorations par rapport à la v2.10 :1 point

-

J'en connais un qui n'a pas lu la notice... page 4 : "After openning the package, please check whether the sheet metal on both sides of the gantry frame has two screws fixed. If so, be sure to remove it, otherwise the Z axis will not work properly." Les vis en question étaient sur les supports des roulettes. Une fois qu'elle seront enlevées, je suis persuadé que ça ira mieux1 point

-

J'ai fait le calibrage de mon extrudeur ce week-end. Avec le PLA ICE blanc que j'utilise, j'ai obtenu 102.8 steps/mm. Mais je viens de le refaire avec du PETG, et j'arrive à 100.2 steps/mm. Comme l'indique J-Max dans son tuto, ça dépend donc aussi du matériau. J'ai aussi fait l'étape 2 avec le PLA. Il m'a fallu mettre le flow à 88 pour obtenir une paroi de 0.44 mm avec ma buse de 0.4. Le test avec le PETG est en cours. Par contre, j'avais des problèmes dans les angles du petit cube de test en mode vase. J'ai refait un autre cube en mode normal, et même problème : l'angle a tendance à "sortir", ce qui fait que la cote est un peu plus grande dans les angles et au milieu des côtés. D'après ce que j'ai lu, ça se règle avec le jerk-xy. Je vais regarder ça de plus près (actuellement il est à 20).1 point

-

Tu n'aurais pas pris une petite photo, par hasard? Ce serait sympa... Parce que ça pourrait être utile à d'autres (j'anticipe, je me prépare, je n'ai pas encore reçu la mienne!!!)1 point

-

Merci à tous les deux. En ce qui concerne JGaurora, j'ai l'impression aussi que cette marque, contrairement à ANET ou CREALITY n'est pas connu en France. Par contre, il y a pas mal de possesseur de cette marque en Amérique du nord (USA et CANADA). Ses avantages : chargement et déchargement du fil "automatique" (il faut entrer dans le menu et faire IN ou OUT) Reprise de l'impression possible de l'impression après une coupure secteur Reprise de l'impression possible après une perte de filament (casse ou fin de bobine) Écran tactile couleur avec un menu convivial même si en anglais. Le montage consiste à viser 7 vis (4 pour assembler la base et les montants et 3 vis pour le porte bobine!!!) Aspect "fini" contrairement à la quasi totalité des imprimantes à prix équivalent (moins de 330€) Cet aspect est important pour moi car madame ne voulait pas d'une autre "horreur" sur mon bureau!!! Ses inconvénients : Bugs parfois et surtout après l’arrêt d'une impression en cours (il existe une mise à jour mais je n'ai pas encore le temps et l'envie de la mettre en œuvre) Son soit-disant revêtement du plateau révolutionnaire qui pour moi est nettement moins efficace qu’un plateau standard avec du ruban adhésif bleu. J'utilise d'ailleurs du ruban bleu sur le plateau. IL y a aussi la A3S qui à les mêmes caractéristiques principales mais avec un volume d'impression moindre (205 205 205 au lieu de 305 305 320)et qui se trouve (en cherchant un peu et en attendant des offres spéciales)à moins de 250€. Je n'ai pas d'action, ni chez des revendeurs, ni chez le fabriquant mais j'apprécie cette imprimante ... Pierre1 point

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)