Classement

Contenu populaire

Contenu avec la plus haute réputation dans 03/11/2019 dans Messages

-

3 points

-

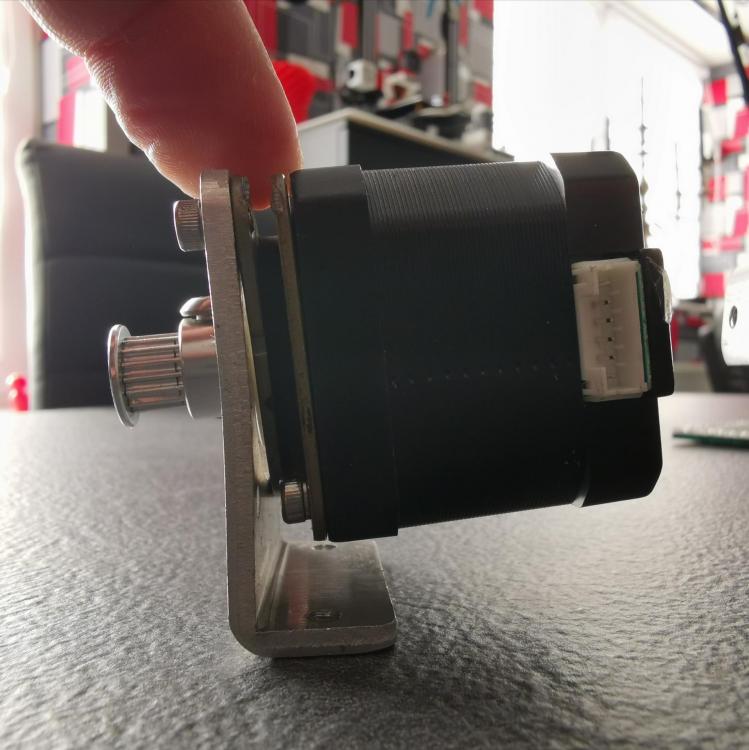

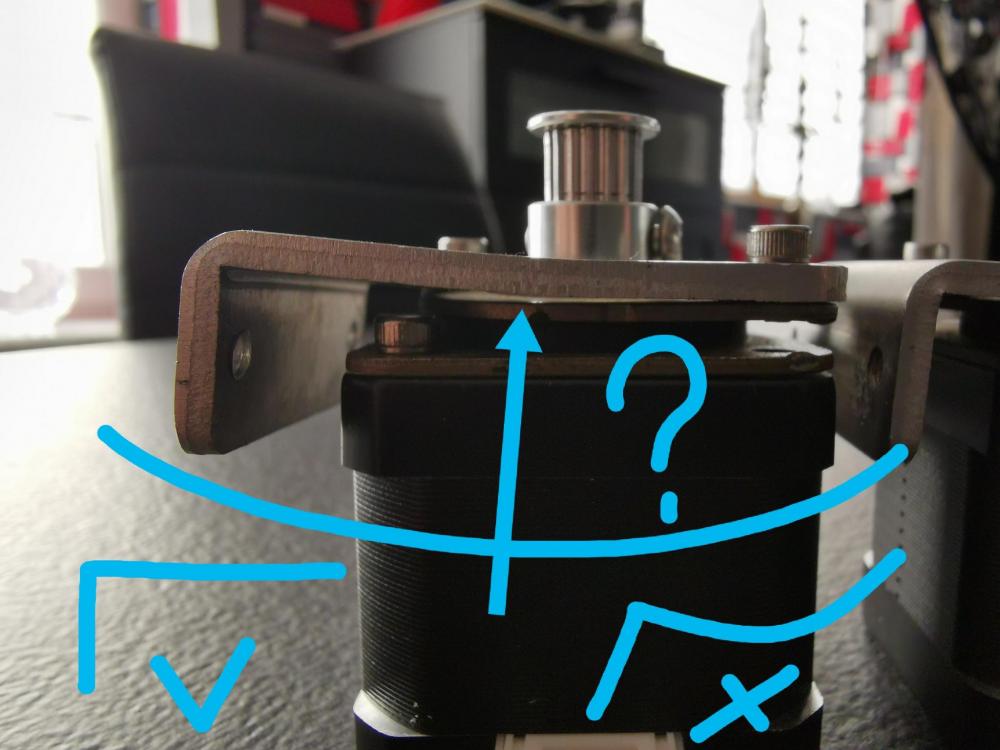

Salut, Désolé pour ton problème, c'est bizarre cette équerre toute déformée. Soit elle sont vraiment souples soit tu as potentiellement des dégats ailleurs, une telle tension sur la courroie pourrait avoir voiler l'axe moteur ou marquer les roulemetns à l'intérieur de celui-ci. Sur ma Delta perso les moteurs sont fixés sur les angles que j'ai imprimé en PETG (en PLA je finissais avec la meme déformation que toi). Tu peux soit acheter des équerres standards en acier mais il faut vérifier que cela se monte sur ta machine, soit les imprimer en PETG ou autre filament qui résiste au dela de 60°C. Pas besoin de tendre les courroies comme un malade pour imprimer correctement. Bon par contre ça ça le fait vraiment moyen2 points

-

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :1 point

-

1 point

-

Personnellement je n'ai jamais eu à toucher au parallélisme. en Igus je suis à environ 280g (rail + chariot). Mais vu que j'ai viré tout le chariot d’origine, je dois être à un surpoids de 150g max. Il faudra que je test les écrous Nylock1 point

-

les avis sont partagés , mais avec une imprimante U20 avec le dualZ ou j'interviens jamais sur le parallélisme (avant et après les mgn12 ) et l'autre plus petite Ender3 ou ça se dérègle sans arrêt ( bon faut pas abuser , de temps en temps ) après c'est pas moi qui l'utilise non plus ! pour moi le dualZ avec les rails en plus c'est un bonus pas négligeable vu le poids ajouté sur le l'axe X , ce rail doit faire 350 grs facile sur la U20 autre point , j'ai pas refait de réglage ( leveling ou Z qui déconne) sur l'ender3 depuis 3 mois et la U20 depuis 1 mois . un test de leveling par semaine et tout est toujours encore aussi bien réglé (et c'est avec la mise en place d'ecrous Nylock sous les plateaux ) c'est magique ! donc sans les rails............ Edit: et avec les rails igus que tu mets en place qui doivent être beaucoup moins lourd , ça se discute aussi ....1 point

-

1 point

-

Certain dise que oui et d'autre que non... Personnellement quand j'y réfléchi ça me semble être une évidence : Toute ce poids porté uniquement sur un coté...1 point

-

Si ton filament devient dur et cassant, c'est clair qu'il a pris de l'humidité... J'avais oublié dans un coin une bobine de 200gr (lila beurk) reçue il y a quelques mois avec une de mes imprimantes... Je l'ai trouvée par hasard et le filament casse carrément en le pliant à peine... et est devenu dur... Comme quoi... Normalement le PLA est beaucoup plus sensible à l'humidité que le petg ou encore l'ABS1 point

-

merci Labrax je suis plus autocadien que blenderien mais autocad a ses limites pour ça merci encore et bonne soirée1 point

-

Ok je réglerais à 205, effectivement la bobine de PLA était fournie avec l’imprimante, je vais investir, merci pour les informations et bonne soirée à toi1 point

-

J'imprime un simple anneau de 30mm de diamètre et de 2 mm d'épaisseur. Il s'imprime en 2 ' et consomme 20cm de filament.1 point

-

Je vais déjà essayer de faire ça virtuellement, ça ne coute rien. Étant donné que je vais surement passer sur CM SKR, je vais encore pouvoir plus bidouiller1 point

-

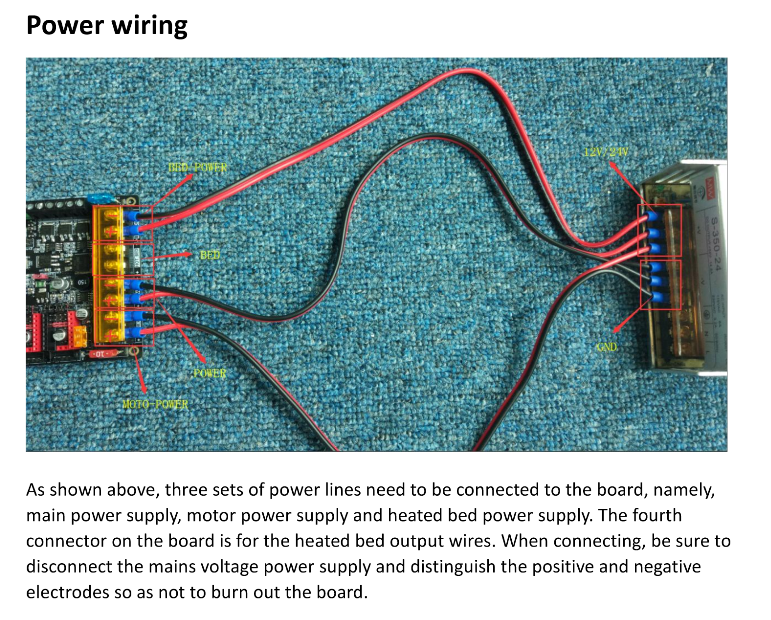

Il faut câbler les trois entrées d'alimentation : Pour ton point 2, tu peux utiliser les pilotes de manières classique en utilisant les jumpers pour indiquer le nombre de steps souhaité (y compris des TMC2208 qu'il faut alors déclarer en TMC22xx_STANDALONE dans Marlin). La documentation se trouve là: https://github.com/bigtreetech/BIGTREETECH-SKR-PRO-V1.1/blob/master/manual/SKR PRO V1.1 user manual v1.1.pdf1 point

-

Salut à toi et bienvenue parmi les fous Si tu démarre avec du Pom et autres "exotiques", ça nous promets de belles réjouissances....(je ne me moque pas, c'est pas mon genre ) Je me permets de te donner un bon conseil, qui, j'espère, sera appuyé par d'autres: Pour commencer, achète un kilo de "bête" PLA et fais tes premières armes avec (réglage de ton bed, ajustements, configuration, vibrations etc...) Apprivoise ta bécane, Et ensuite seulement tu ajoute un peu de difficultés en imprimant de l'ABS, et autres joyeusetés.... ---> Je bosse depuis 5 ans sur mes propres imprimantes 3D et j'en suis encore à découvrir des trucs avec le PLA, je viens tout juste de faire un essai avec du PET-G et...... j'ai pondu une vraie merde !! Bon courage quand même...1 point

-

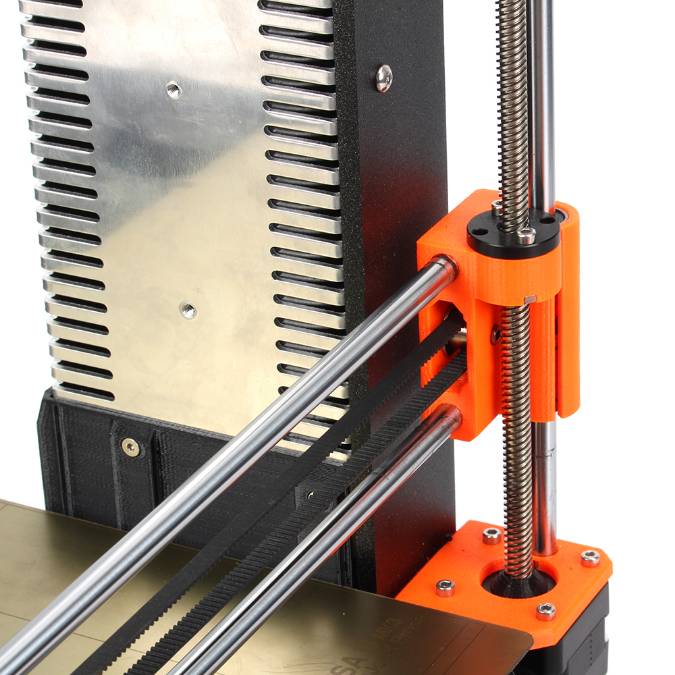

Oui c'est ça. Pour l'axe Y tu peux peut être prendre au moins 2 TWE réglables, parce qu'il n'est vraiment pas évident d'ajuster les 4 chariots sans réglage. Par contre pour X tu peux certainement partir sur un simple TW-04-15, étant donné qu'il est seul. @jipee je viens de m'apercevoir que la Prusa I3 MK3 utilise un peu prêt le même système sur Z que j'avais en tête : Mais sur cette imprimante il y a 2 moteur pour l'axe Z. Dans cette configuration la barre transversale pour Y n'a plus d'utilité et peut disparaitre.1 point

-

1 point

-

1 point

-

Oui ce sont ces potentiomètres. C'est en le tournant qu'on règle le courant que le driver envoie au moteur pap. Cette vidéo en français donne le principe de ce réglage même si elle n'aborde pas ta carte mère. Tu peux aussi regarder ce topic. Malheureusement je ne peux pas t'aider plus n'ayant pas d'Ender 3 et ne connaissant pas ta carte mère. Peut-être qu'en posant ta question dans la section Creality tu obtiendrais plus d'infos ?1 point

-

@LaBidouille Bonjour, Tu es bien dans ton répertoire utilisateur quand tu lances la commande?1 point

-

Le réglage était prédéfini et je n’y ait pas touché pour une première: plateau 60 et buse 230. J’ai l’impression que la buse a démarrée une peu haute par rapport au plateau. C’est pas top comme rendu mais c’est une première pour moi ! Et suis content que mon projet avance et cela grâce a toi et tes conseils, merci pour ta patience envers moi, je ne manquerai pas de te tenir informé de la suite..... merci pafpaf 59448522584__BA8A30AC-3019-4E80-9E86-8ADFBD462832.MOV1 point

-

C'est bien ça le potentiomètre Dans un sens tu augmentes la tension, dans l'autre tu l'abaisses . Par contre il faut agir délicatement car c'est très sensible. Certains pilotes ont leur sens de réglage inversé. Donc le mieux est de faire un test. Si ma mémoire n'est pas défaillante (il y a bien longtemps que j'ai effectué ce réglage): sens horaire avec les A4988 pour baisser la tension et sens trigonométrique pour augmenter (si c'est l'inverse d'autres contributeurs ont le droit d'intervenir).1 point

-

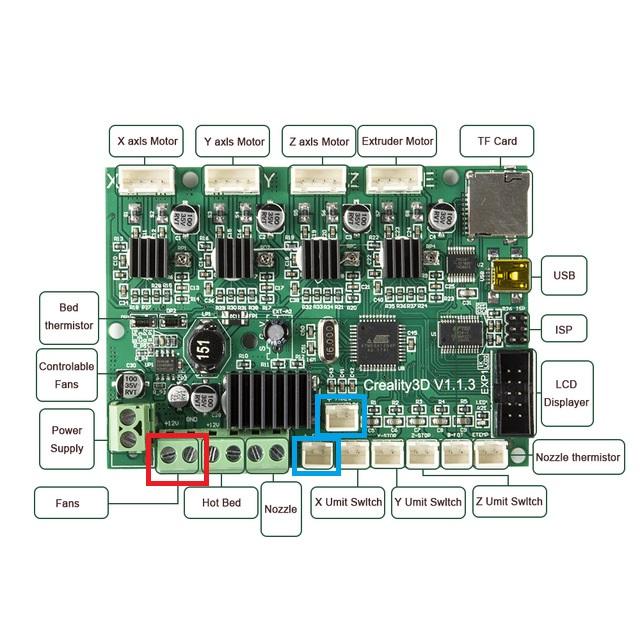

Jamais entendu parler de ce ventilateur qui se déclencherait avec le ventilateur de refroidissement du filament. Ce qui éventuellement serait possible serait de déclencher son action au-delà d'une certaine température comme on peut le faire pour celui qui refroidit le radiateur de la tête (d'origine ce n'est pas le cas). Pour ce faire, il faudrait modifier le Marlin pour que ces deux ventilateurs (carte mère et radiateur) soient câblés ensemble sur une prise acceptant le PWM puis effectuer les modifications dans le configuration_adv.h du dossier Marlin: On pourrait aussi utiliser le kit de @Janpolanton pour réguler un ventilateur : Oui, c'est possible (même si les câbles sont de dimensions/sections différentes). Actuellement (il y a bien longtemps que je n'ai pas ouvert le boitier de ma CR10), le / les ventilateurs qui tournent en permanence sont connectés sur la prise entourée en rouge ci-dessous, ceux qui sont gérés par le firmware sont entourés en bleu (sur une carte Melzi v1.1.3):1 point

-

Salut @Yo' Où bricoler un truc de ce genre pour "déshumidifier" le filament en direct:1 point

-

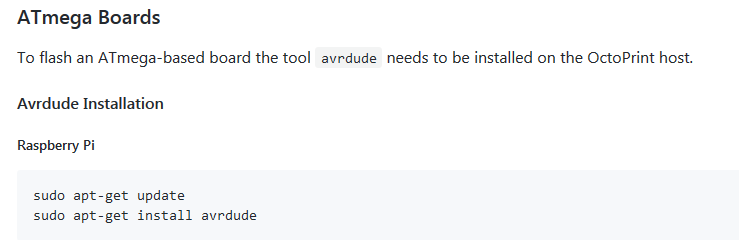

Bonjour, Tu aurais un lien à nous donner? Comme on ne sait pas quelle imprimante tu as, il n'est pas facile de t'apporter un peu d'aide (à moins de lire dans la boule de cristal ). Le Marlin2 n'est pas vraiment utile sur une carte mère 8 bits car avec les mêmes options activées que dans un Marlin1, le firmware produit va occuper un peu plus de mémoire. Pour les compilations que j'ai effectuées pour divers utilisateurs avec des cartes Creality (v1..1.2, 1.1.4 et 1.1.5) possédant un processeur ATMega 1284, j'ai dû faire des compromis quant aux options à activer si on ajoute un ABL (BLTouch) dans le Marlin: sinon le firmware est trop gros pour la mémoire réduite de ces cartes Melzi. Explications dans ce post ou en cliquant ci-dessous1 point

-

@mikebzh44 non t’inquiète pas, c'est le même brochage, seul les 3 jumpers doivent être configuré en fonction du nombre de pas souhaité1 point

-

la mienne a toujours l'extrudeur d'origine et pas de probleme de debouchage justement le pbl de la plupart des imprimeurs c'est qu'ils passent plus de temps à trafiquer et modifier leurs imprimante que de s'en servir ce pourquoi elle est faite , si c'est pour faire des oeuvres d'art c'est pas une anet qu'il faut acheter1 point

-

As-tu vérifié que ton cable correspond au brochage du moteur en Z ? Les moteurs pas à pas non pas un brochage standardisé. Voir les post au-dessus. Tu montres que tu as échangé les câbles pour inverser Y et Z. Mais est-ce un échange au niveau des moteurs ou de la carte ? Car si c'est au niveau des moteurs cela peut tout à fait correspondre à un problème de câblage. Une autre possibilité est que le réglage du courant envoyé au Z n'est pas bon (et il est fréquent que le moteur claque dans ce cas). Et dans ce cas, si le Y demande le même courant, il ne fonctionnera pas non plus. Je ne connais pas ta carte mère mais il doit y avoir un petit potentiomètre près des drivers (comme sur ta photo) qui permet de le régler.1 point

-

justement un des interets de l'autolevel c'est que tu peux virer les ressorts ( c e que j'avais fait de suite ) et de mettre à la place des entretoises1 point

-

l'usinage.... Celui des vraies est incroyablement soigné et contrôlé, celui des clones est.... aléatoire.1 point

-

de la même façon qu'une vraie e3d et un clone n'ont rien à voir question qualité.1 point

-

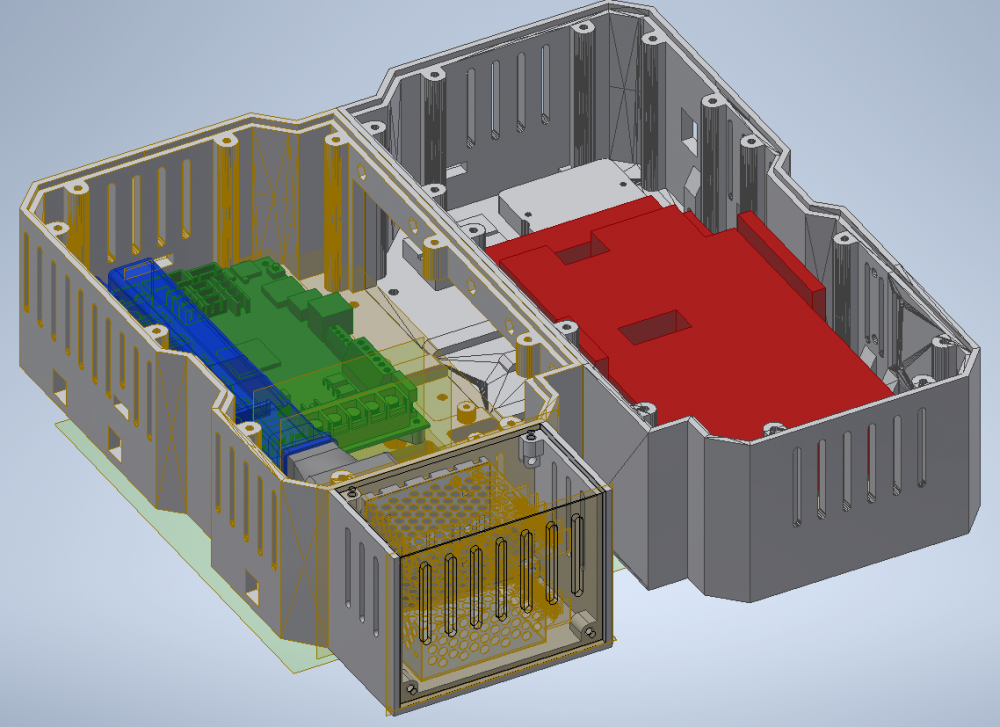

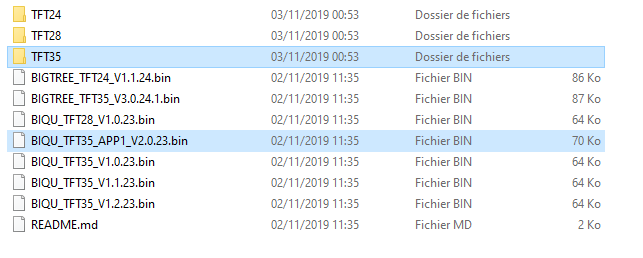

Bouh le neuneu que je fais... Je découvre le sujet que maintenant !! Et j'échangeais avec @Poisson21 en messages privés en me disant qu'il allait falloir remettre tout cela à dispo de la communauté ! Désolé @Poisson21 de t'avoir ennuyé avec des sujets qui étaient déjà abordés ici !! J'ai honte... Je joins mes fichiers de conf avec le BL-Touch qui fonctionne enfin, files blanc et noir sur GND et Signal du Zmin, les X et Y sont en sensorless homing, les valeurs du spreadCycle ont été relevées pour éviter cette option trop brutale et bruyante (là, c'est rapide et silencieux!!). Ayant eu beaucoup de problèmes avec mon extrusion ou plus spécifiquement, mon clône de Bondtech de chez Trianglelab qui était mal monté (le pignon sur l'arbre moteur entraînant le filament, était mal centré par rapport au pignon sur le levier basculant; ce qui entraînait un décalage de la gorge des pignons par rapport à son vis à vis, et le filament était mal entraîné; j'ai ajusté le réglage et plusieurs impressions sans problèmes !!), certains paramètres concernant l'extrudeur E0 ont été volontairement désactivés. Je les réactiverai au fur et à mesure, en validant leur fonctionnement. @totorus , dans le fichier pins_BIGTREE_SKR_PRO_V1.1.h, j'ai la déclaration du détecteur de filament en PE0 du connecteur d'extension : #if ENABLED(FILAMENT_RUNOUT_SENSOR) #if NUM_RUNOUT_SENSORS < 2 #define FIL_RUNOUT_PIN PE0 // Pour le détecteur de filament #elif #define FIL_RUNOUT1_PIN PE0 #define FIL_RUNOUT2_PIN PD5 #endif #endif J'ai juste anticipé un futur 2ème détecteur pour ma double tête par encore opérationnelle. Tu relie le PE0 au contact "Signal" du détecteur et tu connecte le 5v et Ground. Dans configuration.h tu as #define FILAMENT_RUNOUT_SENSOR #if ENABLED(FILAMENT_RUNOUT_SENSOR) #define NUM_RUNOUT_SENSORS 1 // Number of sensors, up to one per extruder. Define a FIL_RUNOUT#_PIN for each. #define FIL_RUNOUT_INVERTING false // Set to true to invert the logic of the sensor. #define FIL_RUNOUT_PULLUP // Use internal pullup for filament runout pins. //#define FIL_RUNOUT_PULLDOWN // Use internal pulldown for filament runout pins. J'utilise des détecteurs de CR10Pro que tu trouves en pièces détachées sur aliexpress. Pour info, j'utilise l'écran qui remplaçait celui d'origine de ma CR10 et j'ai le TFT35 v2.0 Les paramètres de mes fichiers correspondent à ces écrans (pour le TFT, c'est transparent). L'alimentation est une MeanWell désossée et intégrée dans le boitier "Standalone" de @razor, deux alimentations 12v et 5v Meanwell serie RS-15 vont être montées dans une extension du boitier standalone : @Poisson21, je n'arrive pas à mettre à jour mon TFT qui reste en v2.0.20. J'ai mis sur une SD le répertoire TFT35 et le fichier BIQU_TFT35_APP1_V2.0.23.bin dans le lecteur SD du TFT et reset, il mets à jour les icone et fontes mais pas le firmware. J'ai également connecté le module Wifi, que j'avais complètement oublié, sur le TFT35. J'ai essayé en mettant le contenu du répertoire esp-01s à la racine d'une SD, sans changer les noms de fichiers et redémarrage, avec le lecteur interne, le lecteur du TFT, et même celui du LCD. Rien, le fichier esp3d.bin est inchangé ! Tu as des détails de tes tests ? Yopla038.zip1 point

-

1 point

-

si je peux me permettre, puisque qu'il parais que j'engueule tout le monde, le sac antistatique sous la carte des drivers n'est pas une bonne idée, c'est une base conductrice aluminium, donc ça risque de faire cramer le tout.1 point

-

tu peux aussi partir sur du hotends, j avais des e3dv6 clone et maintenant ca , rien a voir www.hotends.fr1 point

-

Je précise que je n'utilise pas d'ABL sur ma CR10 donc mes "connaissances" ne proviennent que de lectures (nombreuses ) à droite et à gauche. De ce que j'ai cru comprendre: le Zoffset est la distance entre la pointe de la buse et le pointeau du BLTouch quand il se déclenche. Normalement une fois qu'il a été correctement trouvé, il ne devrait pas bouger tant qu'on effectue pas de modification matérielle (changement de buse, démontage du BLTouch, ...). Ce paramètre (Zoffset) est primordial pour que le processus de cartographie du plateau (G29) soit correct: le micrologiciel de l’imprimante à qui l’on a donné la distance ( l’offset ) entre le capteur et la buse d’impression calcule alors l’équation exacte du lit dans l’espace et intègre cette position en Z et la corrige en continu pendant l’impression. D'où l'intérêt avec un système ABL de remplacer le système de réglage du plateau avec les molettes / ressorts par un système fixe <EDIT> Après recherche dans mes morceaux de documentations, j'avais gardé cet extrait d'un fil de discussion (en anglais) du forum Reprap (ce qui correspond peu ou prou à la documentation de @Fourmi pour le TouchMi de hotends.fr1 point

-

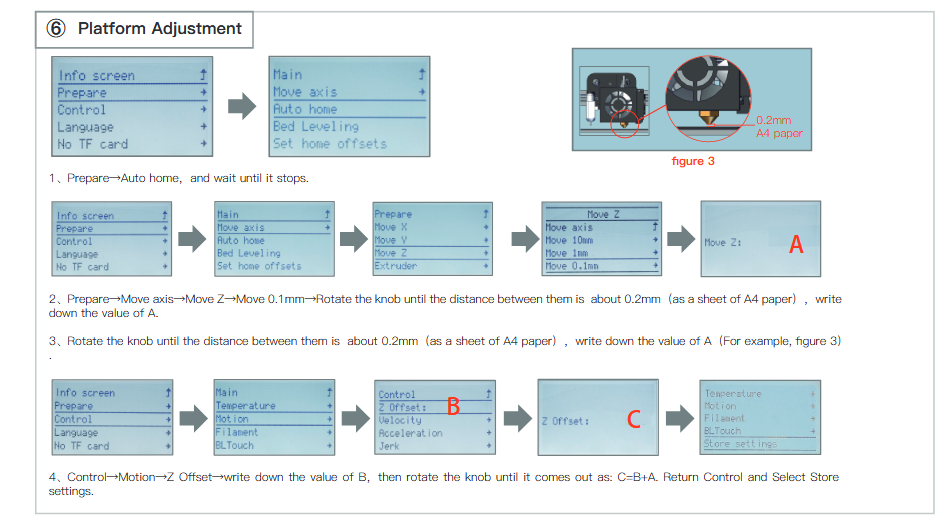

Yes, j'ai commandé les miens sur amazon pour remplacer les ressorts mais peut pas tester encore... Pour le offset z les réglages de ton bed ne change rien ça correspond à l'offset entre le capteur et la buse qui normalement ne change pas! si un jour tu demonte/deplace/change le/la bltouch/buse là tu devras le revoir. Normalement la procédure de réglage est expliquée dans le papier d'instruction fourni avec le BLtouch, si besoin la section en question en PJ1 point

-

Hello, J'ai tenté une expérience similaire. J'ai crée une pièce vide (juste le dessous et les bords) puis je l'ai imprimée. Afin qu'elle garde sa forme pendant la coulée, je l'ai "enterrée" dans du sable rouge bien tassé. Puis, j'y ai coulé de l'alu à 700°c. Faut pas faire ça Le résultat n'a pas été celui escompté. L'idée du sable rouge est à garder car il maintient la forme de la pièce.1 point

-

C'est aussi la solution que je privilégierai (si j'avais un ABL ). Exemple: https://www.aliexpress.com/item/33012670107.html?spm=a2g0o.productlist.0.0.5f2374e9FA3iig&algo_pvid=f10425f0-7af5-476e-b5f8-87eca2fa8f5d&algo_expid=f10425f0-7af5-476e-b5f8-87eca2fa8f5d-14&btsid=1d6b3546-c35a-4879-9e06-1d991328ece4&ws_ab_test=searchweb0_0,searchweb201602_9,searchweb201603_551 point

-

Hoppla salut à tous, La lumière étant allumée toute la nuit dans le grenier de mon cerveau, je pense savoir pourquoi dans mon test : le BlTouch n'a pas compensé ma tricherie de tournage de molette. En fait, en déréglant le plateau, j'ai forcement modifié mon "Offset Z". Comme le BlTouch a gardé la valeur "Offset Z" du plateau avant le tournage des molettes comme référence, il a donc calculé avec une valeur de référence qui n'était plus bonne ! Et je comprends pourquoi, beaucoup de personnes sont mécontentent du BlTouch !!! Car, dans cette configuration, il faudrait refaire régulièrement le réglage du "Offset Z" au centre !!! Ce qui fondamentalement entre, l'achat et l'installation du BlTouch permet uniquement de faire qu'un seul point de contrôle avec le bout de papier et non plus 4, mais tout aussi régulièrement !!! Solution 1 : Jeter ou revendre le BlTouch ! Solution 2 : Rendre le plateau fixe en supprimant les ressorts et les molettes (entretoises ou rondelles pour ne pas taper dans le moteur en descendant trop bas) Solution 3 : Trouver le moyen de calculer et d'injecter dans l'EEprom la valeur "Offset Z" du centre du plateau. Avec le Bltouch ? Il faut alors en plus trouver la valeur précise entre la buse et l'activation du BlTouch !!! ??? Un capteur de proximité ? Il faut en plus de la remarque ci-dessus, faire de la place dans les fichiers, car cela demande un script supplémentaire et surtout savoir où le brancher sur la carte !? Mais, avec ça, à chaque changement de température, changement de buse ou de démontage pour nettoyage, il faut recalculer la distance entre la buse et l'outil de calibrage ! Résultat, je vais opter pour la solution 2 et à chaque intervention au niveau de la tête d'impression refaire un "Offset Z" au centre. Vos avis ?1 point

-

1 point

-

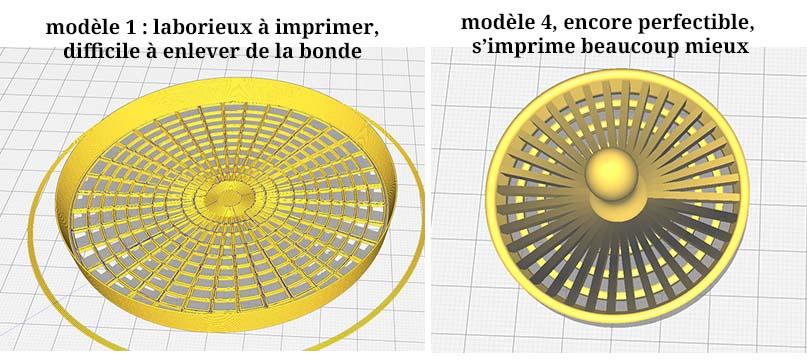

Ah le filtre à évier/douche... ! Un petit projet passionnant à faire. Jamais je n'aurais cru trouver de l'intérêt à designer ce genre de chose :). C'était un design intéressant. Au début j'avais fait une simple 'grille' basée sur des cercles concentriques et des rayons, mais il s'avère que c'est galère à imprimer car le slicer interprète tout ça comme une grille, donc l'imprimante fait des tas de petits carrés et l'impression est longue inutilement. J'ai donc refait un modèle séparant cercles et rayons à des hauteurs différentes et ça imprime bien mieux. Existe t'il une option dans Cura pour le forcer à prendre les 'chemins les plus long' ? Pour ce qui est du matériau, en admettant une eau à 40 degré en sortie de douche, arrivé à la bonde elle doit être à peine à 35, ça laisse de la marge pour le PLA qui ramollit au delà des 150. Mais le Petg marchera très bien aussi.1 point

-

Avec une fricadelle ou pas (c'est de l'humour évidemment). Tiens nous au courant de tes projets futurs (d'autre utilisateurs de ce forum pratique eux aussi la coulée de métaux). Un sujet dans ce forum traitant de fonderie: C'est toujours un pur moment de bonheur quand tout à coup on comprend le pourquoi du comment (pour l'enseignant que j'étais, c'était aussi un moment agréable: voir l’œil / les yeux du gamin qui s'éclairent quand il vient de comprendre ce qu'on avait prévu de lui enseigner ).1 point

-

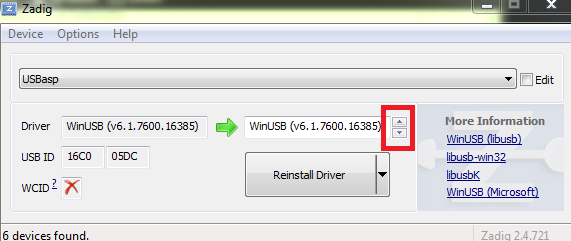

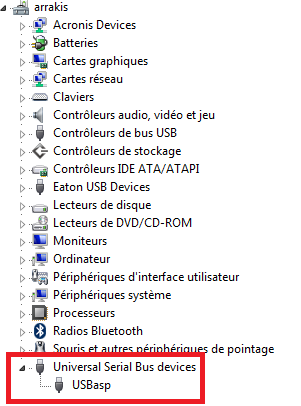

Non. Tu peux choisir le pilote à installer en cliquant sur les petites flèches encadrées en rouge ci-dessous: Quatre choix sont possibles: Tu sélectionnes WinUSB, puis tu cliques sur le gros bouton "Install / Reinstall Driver". Tu vérifies ensuite dans le gestionnaire de périphérique qu'il est bien reconnu par Windows: Et ensuite à toi l'univers et au-delà De rien. J'ai comme d'autre aussi commencé par la case débutant (et je me considère toujours comme débutant dans ce domaine ). Je fais aussi partie de la catégorie "ancien" (retraité depuis deux ans déjà). Quand je me mettrai au monde CNC, je n'hésiterai pas à te solliciter (ainsi que d'autres sur ce forum: @Jean-Claude Garnier, @Kachidoki, @cmatec, ...). Le forum contient une section CNC: >>> ici <<< (mais je me doute que tu la connais ).1 point

-

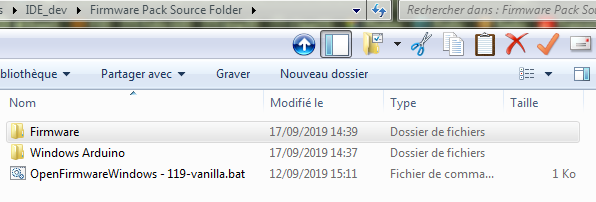

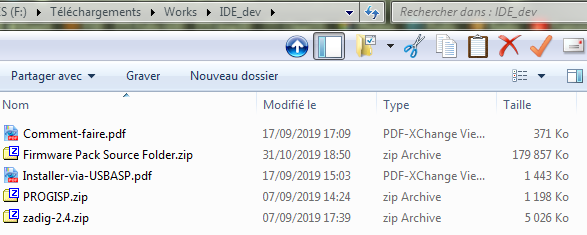

Les fichiers "source" configuration.h et configuration_adv.h sont les fichiers qu'il faut modifier pour qu'ils correspondent à la machine sur laquelle on souhaite installer le microgiciel (firmware). Ils sont, avec bien d'autres regroupés dans le dossier "Marlin". Pour pouvoir fabriquer le firmware, il faut un logiciel qui le permette: pour les cartes "8 bits" (celles d'origine dans nos Creality ), on utilise Arduino. Une fois les modifications réalisées dans les fichiers (configuration.h / configuration_adv.h), on demande à Arduino de procéder à la compilation: à partir des fichiers (.h et .cpp), Arduino va les "transformer" en fichiers "objets" (.o) puis, si tout se déroule correctement, il va effectuer une liaison dynamique de ceux-ci pour les regrouper en un ensemble qui formera le microgiciel (firmware). Ce firmware, on a alors plusieurs moyens de le verser dans la mémoire de la carte: directement via Arduino, si l’ordinateur sur lequel on a procédé à la compilation, est relié via USB à la carte de l'imprimante ou indirectement en exportant le firmware en un format binaire (.hex) qu'on peut alors téléverser sur la carte via une clé USBASP reliée d'une part au PC et d'autres part à la carte sur son connecteur. J'avais décrit @Pierrot31, une procédure simplifiée : Sinon, j'ai mis à disposition une archive sur mon gdrive (trop gros pour être incorporé directement sur le forum ) d'un environnement de développement "portable" (sans installation) qui incorpore à la fois Arduino avec toutes ses dépendances et le dossier Marlin (version 1.1.9bugfixes). Bonus dans cette archive, j'ai ajouté un peu de documentation (en français, siouplait ) et les programmes Progisp / Zadig. Le lien est >>> ici <<< . Contenu de l'archive IDE_dev: Contenu de Firmware Pack Source Folder: Pour procéder à la compilation, il suffit de lancer le fichier "OpenFirmwareWindows - 119-vanilla.bat" (sous Windows évidemment ). Pour plus d'explications sur la manière utilisée pour créer l'environnement de développement portable: Comment-j-ai-fait.pdf Discussion avec @madeo54 :1 point

-

1 point

-

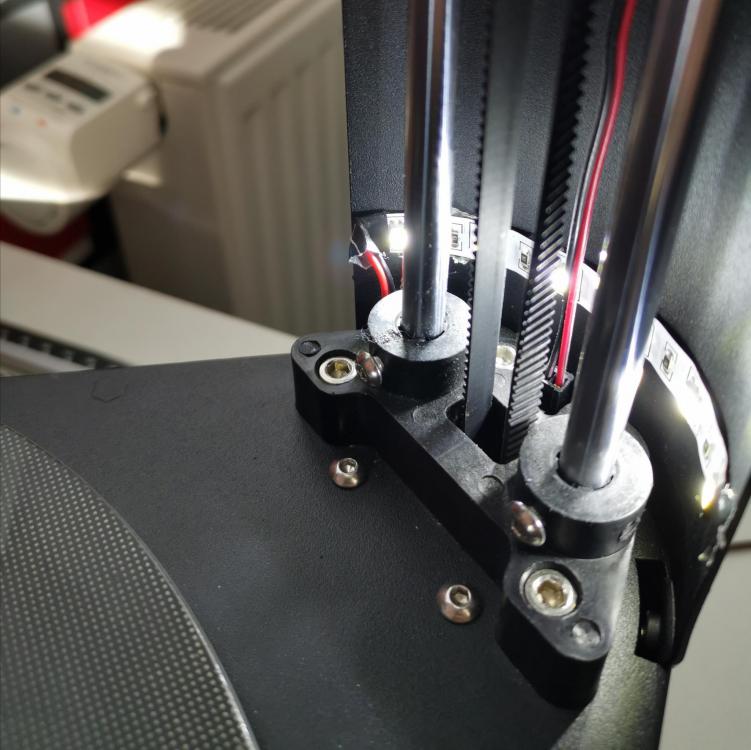

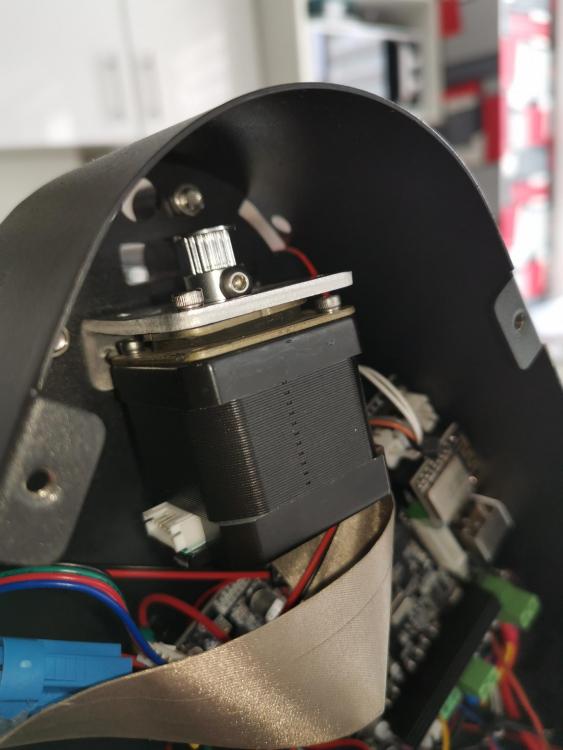

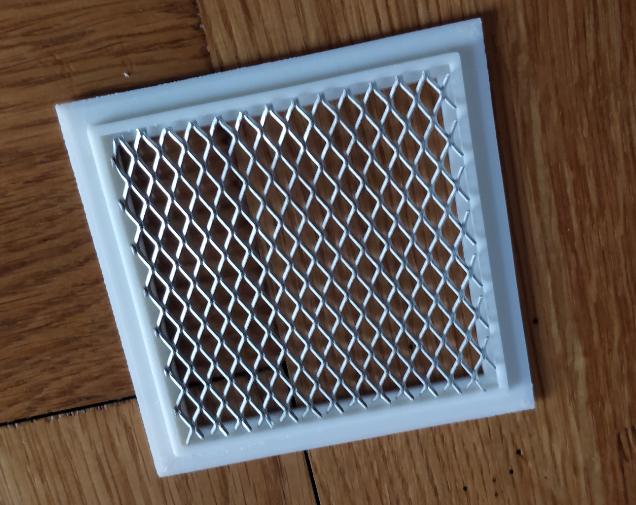

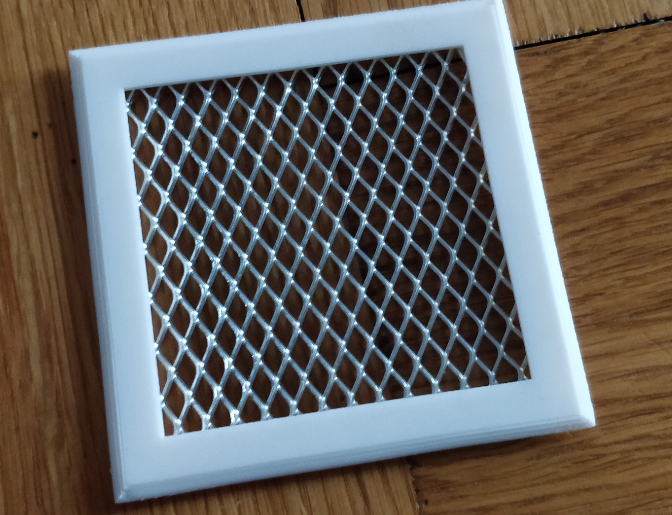

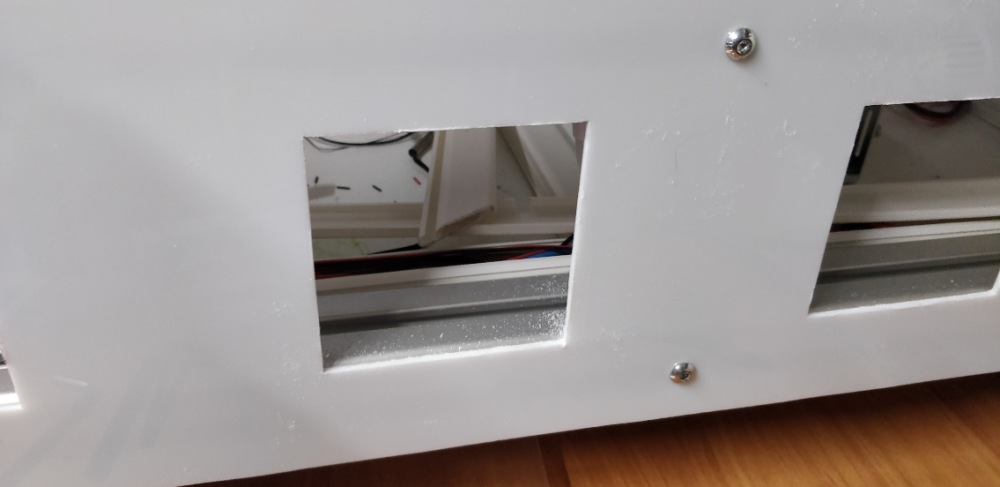

Bonjour, je vient ajouter ce poste pour vous informer d'un potentiel problème sur la qqs d'origine ! Samedi, je lance un print et je part de chez moi, heureusement la qqs branchée sur prise connectée et surveillée par caméra. Donc à distance un moment je regarde ma caméra et carnage, le print (un vase) tournais avec la tête d'impression oulala, au début je me dit le vase s'est décollé. Je coupe donc l'alimentation à distance. Que neni, en rentrant je voit le vase en effet décollé mais la buse plus base que ou elle était en train de travailler. Déjà la je pige pas.... Puis en cherchant je voit, une des courroie retournée, oui oui retournée avec les dent de la courroie vers l'extérieur ! Oula ! Gné c'est quoi ce bordel comment c'est possible ? Bah jme dit un axe dévissé ou moteur plus fixé ! Je regarde donc tout ça et je voit, moteur bien fixé et roue dentée en place. Gné ??? Et courroie à bonne tension ! Gné ??? . Je continue à chercher et je voit les moteurs oui les 3 en biais mais fixé, hein c'est quoi ca ? J'enlève la super protection jaune des chinois qui sert à rien et j'enlève le moteur en question ou la courroie s'est retournée! En effet roue dentée bien vissée, MAIS ! L'équerre qui fixe le moteur au châssis vraiment pas dutout à angle droit et plié ! Donc la roue dentée n'était pas perpendiculaire à la courroie, voilà pourquoi celle-ci a réussi après plusieurs dizaines d'heures de print à se retourner ! Et oui. Et les 3 équerres juste dégueulasse, pas à angle droit, plié... Soit tout pour avoir des catastrophes. Donc de montage et redressage faciles des équerres en alu. Et courroie foutue ! J'ai commander 5m de courroies et je vais changer les 3 car elles ont souffert à travailler pas perpendiculairement ! Déjanté neuve j'avais capté que les courroies vrillaient en travaillant, j'ai demandé à un autre membre du forum son avis et lui me dit, oh la mienne fait pas ça, mais tant qu'elle va te tracasse pas. Ben voilà ça va plus... . Lol Je joint des photos, ça pourrais aider certain.0 points

-

Si tu nous donnes ton nom de domaine no-ip, on peut tester si tu veux (je galèje évidemment car ce n'est pas autorisé par la loi sauf si tu donnes ton accord par écrit (et encore)).0 points

-

Pour faire marché le wifi , au début, j'ai dut utilisé un connecteur usb ou tu peux brancher directement le module wifi, et relié 2 pin entre elles pour permettre l'écriture de l'eeprom. Depuis les choses se sont améliorés et plusieurs ont postés des fichiers amélioré sur le facebook de la skr pro. Pour le tft, beaucoup se sont plains sur le github de la difficulté à flasher correctement leurs écran, si tu vas dessus tu devrais trouver toute une procedure qui va bien. Pour mon problème de sensorless homing sur le Z, apparement c'est un problème connu donc va falloir que je me penche un peu plus dessus et relise le github et le facebook...0 points

-

Salut, eeee sans aucun doute, la delta à été montée comme ça ! Pour redresser les équerres j'ai du les mettre dans l'étau, impossible de les plier avec la tension des courroies, suis pas fou au point de tendre des courroies à ce point ! La preuve que c'est depuis le début, dès mon premier print j'avais remarquer que les courroies vrillaient, mais tout allait bien donc je ne me suis pas inquiété. Le faite qu'elles vrillaient est bien la preuve que l'axe n'était pas perpendiculaire à la courroie !0 points

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)