Classement

Contenu populaire

Contenu avec la plus haute réputation dans 05/04/2020 dans Messages

-

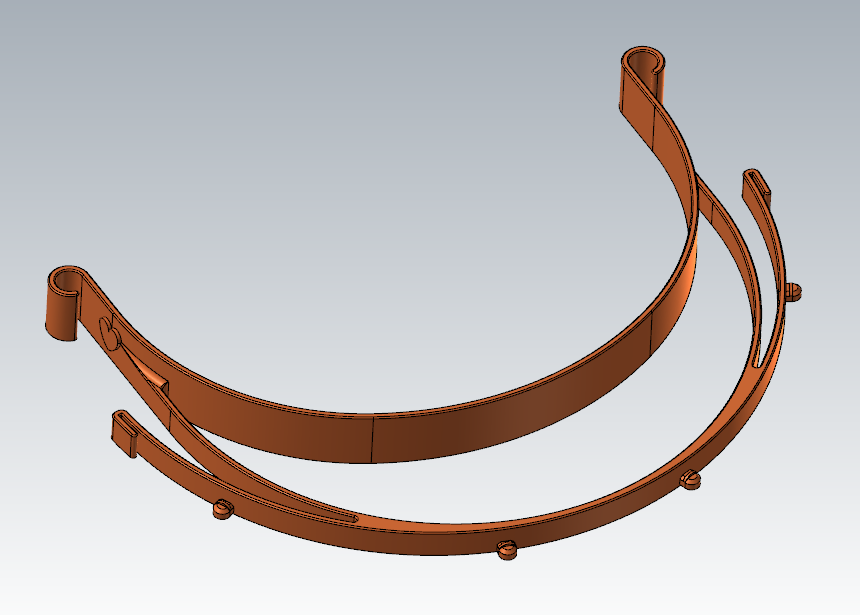

Voici la modif avec le STL le STEP . je met aussi en DXF et PDF le transparent pour les trous shield V17 Yann VODABLE modif titi.zip3 points

-

Bonjour à tous, Dans quelques jours je vais réceptionner une Prusa I3 MK3S, et je laisserai je pense Dagoma derrière moi. Cela fait plus de 3 ans maintenant que je vis une étrange relation amour-haine avec ma DiscoEasy200 et si j'ai sauté le pas et décidé de monter en gamme, c'est grâce à toutes les expériences que j'ai vécu avec elle. Je voulais avant de la remiser, partager avec vous les modifications qui ont, pour moi, vraiment changé la donne. Et aussi quelques avertissements. La DE200 se négocie d'occasion aux alentours des 100€, généralement auprès d'utilisateurs qui auront rapidement lâché l'affaire donc en très bon état général. Elle reste une bonne imprimante pour débuter pour peu qu'on lui accorde un peu (beaucoup) de temps et quelques investissements supplémentaires. Ce qu'il faut prévoir pour profiter longtemps de votre DE200 Imprimez des pièces d'avance ! J 'ai demandé une fois un devis à Dagoma et c'est hors de prix. Les pièces qui s'usent le plus rapidement sont : - La tête d'impression au niveau des roulements. elle finira par avoir du jeu. Il existe des modèles sur Thingiverse avec un emplacement fermé. C'est plus chiant à entretenir car il faut démonter l'imprimante, mais cela résiste bien mieux dans le temps. - Le support plateau long qui sert à coincer la courroie. j'ai du en faire au moins une dizaine de ces trucs là, et si vous n'en avez pas d'avance c'est foutu. Anecdote : Dagoma m'a proposé un devis à 27€ pour cette pièce. J'ai bricolé avec des pinces pour tenir la courroie le temps d'imprimer la pièce de rechange... - Les pièces plastiques de l'extrudeur. - Les faces avant et arrière qui se déforment sous la tension de la courroie. On trouve sur Thingiverse des faces avant/arrière renforcées qui tiennent vraiment plus longtemps. Avec un remplissage à 50%, toutes vos pièces de rechange dureront plus longtemps. Utilisez le radeau (raft) pour faire des pièces correctes car entre le palpeur qui fait n'importe quoi et le plateau qui n'est pas forcément droit, vous allez imprimez des pièces en forme de bananes. Et votre imprimante fabriquée avec des bananes, vous en serez très vite dégoûté. Les investissements qui ont vraiment fait la différence pour moi - Des paliers IGUS céramique. J'en ai mis partout, et c'était une mauvaise idée. Ne refaites pas mon erreur ! il vous en faut seulement 4, pour le plateau. Cela fera une énorme différence de bruit, car le plateau avec les roulements d'origine fait un boucan de tous les diables. - Une grosse et lourde plaque de medium ou matériau équivalent pour fixer votre imprimante dessus. Cela aide à absorber et dissiper les vibrations, et stabilise l'imprimante. avec les faces avant/arrière renforcées qui disposent de trous prévus à cet effet, c'est super simple à faire et fait une énorme différence à l'usage. - Ultimod de Bezain... Oui et non en fait. Avant l'apparition des faces avant/arrière renforcés, ce mod m'a été très utile. Mais une fois mon imprimante fixée solidement sur ma plaque de medium, je me suis rendu compte que ce mod ne m'apportait plus grand chose. Je ne remettrai pas tout le temps et l'argent nécessaire aujourd'hui. - Un plateau chauffant. Evidemment. fini le warping et les jupes sur toutes vos impressions. et vous aurez rapidement envie d'essayer autre chose que le PLA. - L'extrudeur+ de Dagoma. Pour le coup il fonctionne vraiment mieux que celui d'origine. Le mien couinait affreusement, je l'ai ré-imprimé et il marche nickel. - Un BlTouch/3DTouch. Débarrassez-vous de ce palpeur de m*****. C'est le point qui me met toujours en colère contre Dagoma aujourd'hui. J'imprime actuellement des visières pour aider le personnel hospitalier de ma ville, J'en suis à ma 25ème impression réussie d'affilé. Combien de DE200 avec palpeur peuvent faire une telle série d'impressions réussies ? Très peu, pour rester correcte. Pour ma part, je me limitai dans la taille des impressions et je devais au moins réessayer 2 à 3 fois à chaque fois. Cet accessoire là à rendu ma DE200 fiable. Wahou. J'insiste, faites cette modification ! - Un caisson. Pour protéger les enfants, les chats, lutter contre la poussière et enfin atténuer le bruit. Voila, j'espère que cela pourra être utile à quelqu'un qui souhaitera tenter l'expérience un jour. Pour ma part, je vais continuer d'imprimer avec autant que possible, et à la prochaine panne elle retournera dans son carton ou chez un nouveau propriétaire. Merci pour tout Dagoma, peut-être qu'on se croisera à nouveau un jour...2 points

-

pour le transparent je viens de trouver ça: https://www.officedepot.fr/a/pb/Couvertures-de-reliure-Office-Depot-A4-PVC-N-A-N-A-Transparent-100-Unites/id=3383562/?pr= https://www.bureau-vallee.fr/100-couvertures-pvc-a4-transparent-200-fel-53881.html2 points

-

Salut il te faut aller dans ton marlin pour inverser le sens de rotation de t'est moteurs ici configuration.h mécaniquale #define INVERT_X_DIR true // for Mendel set to false, for Orca set to true #define INVERT_Y_DIR false // for Mendel set to true, for Orca set to false #define INVERT_Z_DIR true // for Mendel set to false, for Orca set to true #define INVERT_E0_DIR false // for direct drive extruder v9 set to true, for geared extruder set to false #define INVERT_E1_DIR false // for direct drive extruder v9 set to true, for geared extruder set to false #define INVERT_E2_DIR false // for direct drive extruder v9 set to true, for geared extruder set to false2 points

-

[Début HS] Je ne dirais pas de la méconnaissance personnellement... mais de l'expérience... Je pense que... comme beaucoup j'ai un jour craqué pour la "marque"... j'ai eût mon lot de : Fiable... rien a dire de plus là dessus... Sauf le jour où je l'ai revendu (après que je le fasse réparer pour un soucis d'alimentation)... j'y ai gagné 7,50€, une fois les réparations déduites du prix de vente. Puis j'ai eût mon : Qui a eût une fin... nettement moins glorieuse... J'ai aussi eût un G5... je ne l'ai pas conservé très longtemps, et je n'ai malheureusement pas de photos de ce dernier. Et beaucoup plus récemment... pour le travail de "mon épouse", elle a possédé, encore il y a quelques mois, ceci : J'ai donc... je le dirais comme cela : J'ai ma part d'expérience en MAC. Attention ! Ne me faites pas dire ce que je n'ai pas dit ! Je n'ai pas dit que "Mac c'était de la merde"... bien au contraire... Là, je suis à 100% d'accord. Rien n'est parfait. [Fin du HS] Si à l'occasion tu pouvais faire un petit comparatif entre ton Einscan et la photogrammétrie... je pense sans trop me tromper que cela intéressera beaucoup de personnes.2 points

-

Salut, Je n'ai pas d'autre matos pour comparer, mais j'ai la même combinaison et je ne la regrette pas. J'ai eu, comme tout le monde, quelques verrous pour la configuration mais j'ai toujours trouvé les réponses dans les communautés. Au départ mon hésitation était entre cette config et une carte basique associée à un pi et Klipper, mais ça faisait double dose de matos a configurer, et connaissant déjà un peu marlin mais pas klipper je suis parti au plus sûr, je voulais que ça fonctionne et pas que ça finisse en rade dans un coin d'atelier . Emilien2 points

-

salut tout le monde, je donne toutes les modifications de marlin 2.0.4.4 que j'ai effectué pour ma geeetech a10 avec carte GT2560 v3 et 3dtouch. Merci à vap38. Cependant je n'ai pas fini les réglages car je ne possède plus la carte. Ce que j' ai pu constater c'est que le moteur de l'extrudeuse chauffé d'avantage de l 'ordre de 50°c peut etre à cause du linear advance. si comme moi vous avez un extrudeur de type BMG il faudrat rentrer vos propres valeurs de load et unload.Je met en pièces jointes les deux fichiers de configuration de marlin avant modification, vérifier les fichiers avant de téléversé. Dans tous les cas même si cela fonctionne chez moi cela n'est pas un réglage définitif et vous le faite à vos propres risques. (les numéros de lignes ne sont pas justes) I) réglages des TMC 2208, si vous en avez. a) décommenter les lignes suivantes : 657 #define X_DRIVER_TYPE TMC2208_STANDALONE ou TMC2208 //moi j ai TMC2208_STANDALONE à vérifier 658 #define Y_DRIVER_TYPE TMC2208_STANDALONE ou TMC2208 b) sens de rotation des steppers : prenez soin au premier démarrage de vérifier le sens de vos moteurs. si erreur, inverser les valeurs en changeant true par false ou inversement. 1043 #define INVERT_X_DIR true // moteur axe X 1044 #define INVERT_Y_DIR true // moteur axe Y 1045 #define INVERT_Z_DIR false // moteur axe Z 1050 #define INVERT_E0_DIR true // moteur extrudeur II) Activation du 3dtouch a) commenter les lignes suivantes : 847 //#define PROBE_MANUALLY 848 //#define MANUAL_PROBE_START_Z 0.2 b) décommenter les lignes suivantes : 871 #define BLTOUCH 1343 #define Z_SAFE_HOMING III) Réglage du bouton de sélection de l'ecran : a) commenter les lignes suivantes : Pour moi j'ai tout commenté car le fonctionnement me convenait. Vous pouvez décommenter et faire votre propre réglage en changeant les valeurs 1676 //#define ENCODER_PULSES_PER_STEP 1 1682 //#define ENCODER_STEPS_PER_MENU_ITEM 5 IV) Réglages des mouvements des steppers : 717 #define DEFAULT_AXIS_STEPS_PER_UNIT { 80, 80, 400, 93 } // la dernière valeur est celle de l'extrudeur. veuillez mettre la votre (par défaut 93) 724 #define DEFAULT_MAX_FEEDRATE { 400, 400, 15, 25 } // mes dernier réglages { 400, 400, 400, 45 } à vérifier 728 #define MAX_FEEDRATE_EDIT_VALUES { 600, 600, 30, 50 } // mes dernier réglages { 600, 600, 600, 65 } à vérifier 737 #define DEFAULT_MAX_ACCELERATION { 500, 500, 50, 1500 } 741 #define MAX_ACCEL_EDIT_VALUES { 6000, 6000, 200, 20000 } 752 #define DEFAULT_ACCELERATION 1000 753 #define DEFAULT_RETRACT_ACCELERATION 2000 754 #define DEFAULT_TRAVEL_ACCELERATION 2000 766 #define DEFAULT_XJERK 20.0 767 #define DEFAULT_YJERK 20.0 768 #define DEFAULT_ZJERK 0.4 774 #define MAX_JERK_EDIT_VALUES { 20, 20, 0.6, 10 } 778 #define DEFAULT_EJERK 5.0 V) Réglage du PID : 488 #define DEFAULT_Kp 29.81 // Pour la buse : 489 #define DEFAULT_Ki 2.84 // Test de PID : M303 E0 S200 C8 (extrudeur, température buse, nombre de test) 490 #define DEFAULT_Kd 78.13 // Ajustement de le buse : M301 Ex Pxx.xx Ixx.xx Dxx.xx 528 #define DEFAULT_bedKp 53.89 // Pour le bed 529 #define DEFAULT_bedKi 9.53 // Test de PID : M303 E-1 S55 C8 (extrudeur, température bed, nombre de test) 530 #define DEFAULT_bedKd 203.07 // Ajustement du bed : M304 E-1 Pxx.xx Ixx.xx Dxx.xx vI) Réglage du linear advance : a) réglage dans configuration_adv.h 1508 #define LIN_ADVANCE_K 0.2 // par défaut 0.2, tester le votre. Commenter pour le désactiver. VI) réglage de la quantité de filament à rentrer entre l'extrudeur et la buse (extrudeur type BMG) a) réglage dans configuration.h : 552 #define EXTRUDE_MAXLENGTH 450 //mettre votre valeur b) réglage dans configuration_adv.h j'ai tester que deux changement le 1 et le 2 je ne sais pas si cela suffira pour le chargement et le déchargement du filamant. 1860 #define PAUSE_PARK_RETRACT_FEEDRATE 60 1861 #define PAUSE_PARK_RETRACT_LENGTH 2 1863 #define FILAMENT_CHANGE_UNLOAD_FEEDRATE 10 1864 #define FILAMENT_CHANGE_UNLOAD_ACCEL 25 1865 #define FILAMENT_CHANGE_UNLOAD_LENGTH 450 //changement 1 1869 #define FILAMENT_CHANGE_SLOW_LOAD_FEEDRATE 6 1870 #define FILAMENT_CHANGE_SLOW_LOAD_LENGTH 0 //surement à changer également pour 450 1872 #define FILAMENT_CHANGE_FAST_LOAD_FEEDRATE 6 1873 #define FILAMENT_CHANGE_FAST_LOAD_ACCEL 25 1874 #define FILAMENT_CHANGE_FAST_LOAD_LENGTH 450 //changement 2 1878 #define ADVANCED_PAUSE_PURGE_FEEDRATE 3 1879 #define ADVANCED_PAUSE_PURGE_LENGTH 50 1883 #define ADVANCED_PAUSE_RESUME_PRIME 0 1887 #define FILAMENT_UNLOAD_PURGE_RETRACT 13 1888 #define FILAMENT_UNLOAD_PURGE_DELAY 5000 1889 #define FILAMENT_UNLOAD_PURGE_LENGTH 8 //peut etre à modifier ? 1890 #define FILAMENT_UNLOAD_PURGE_FEEDRATE 25 1892 #define PAUSE_PARK_NOZZLE_TIMEOUT 45 1893 #define FILAMENT_CHANGE_ALERT_BEEPS 10 Voila j'espère que cela pourra vous aider. Configuration.h Configuration_adv.h2 points

-

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :1 point

-

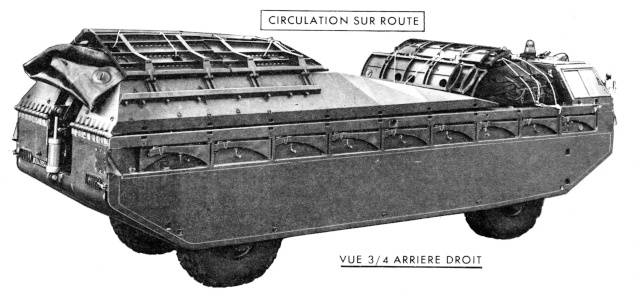

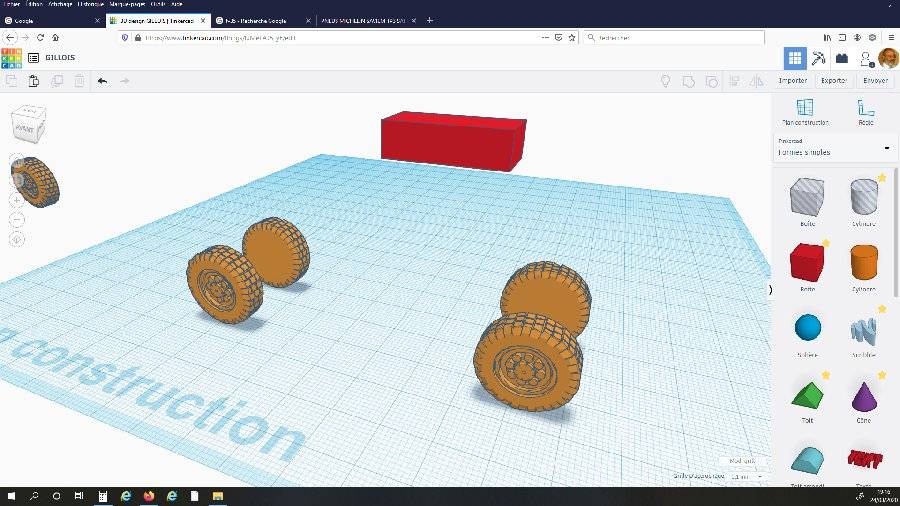

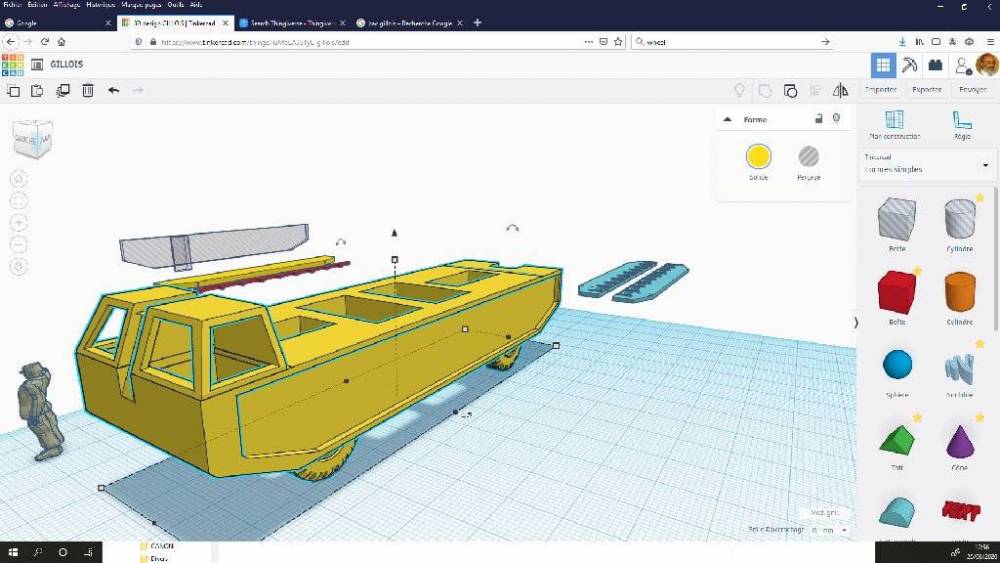

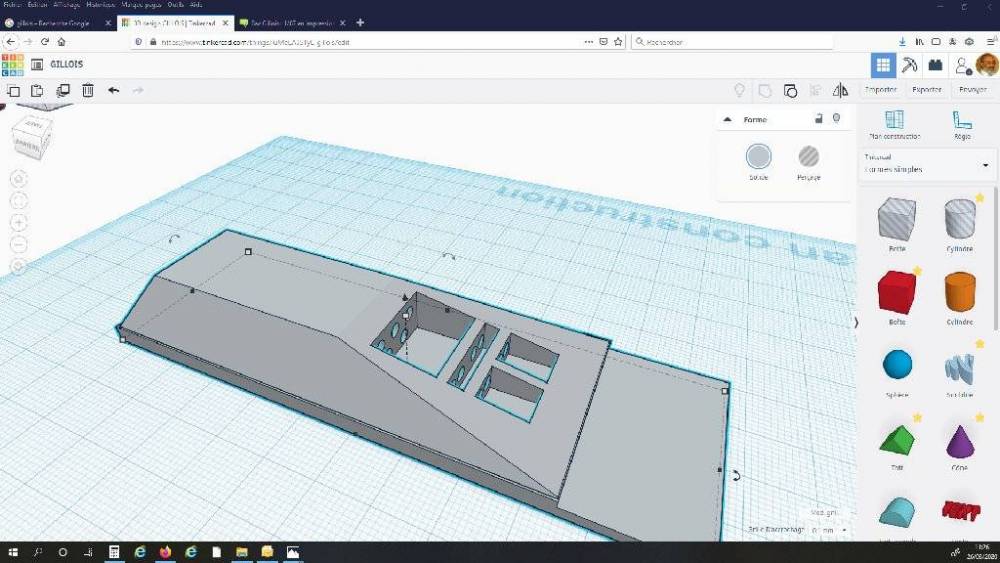

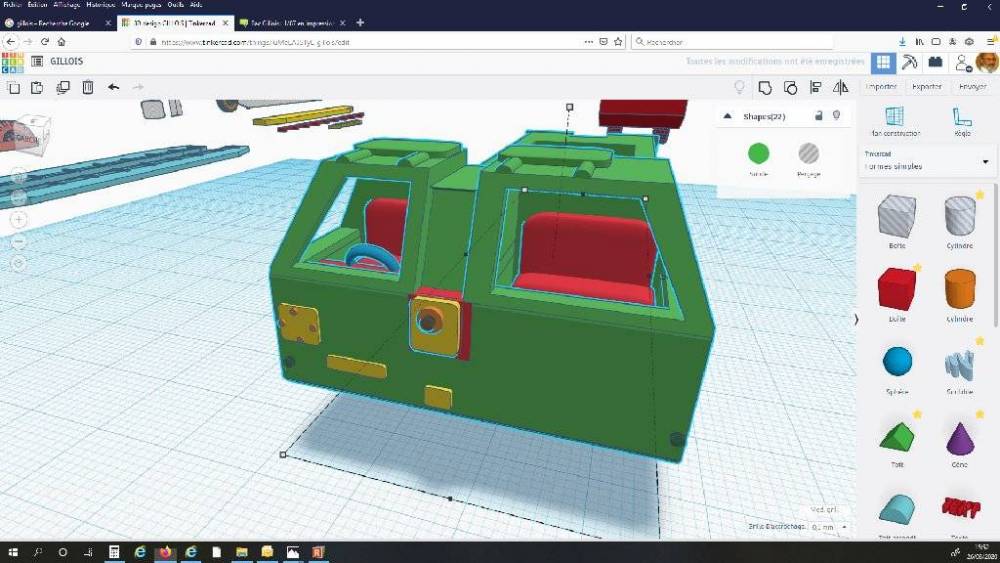

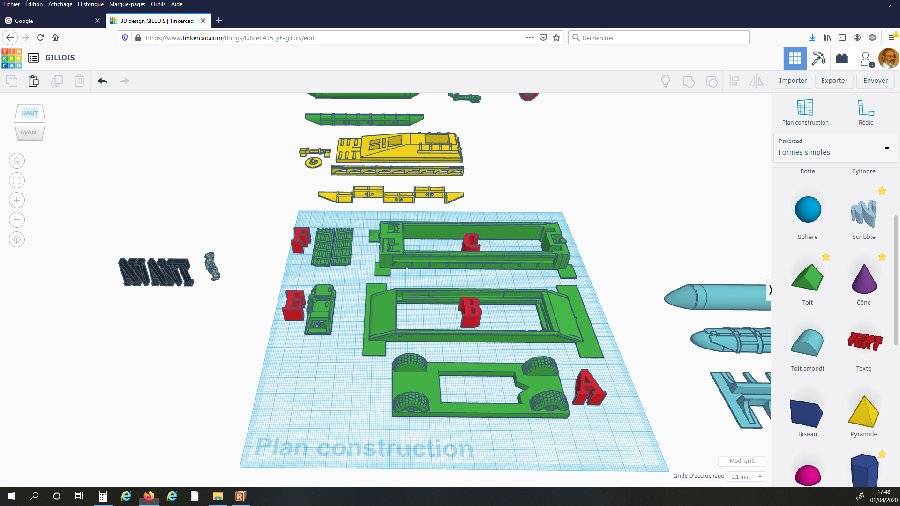

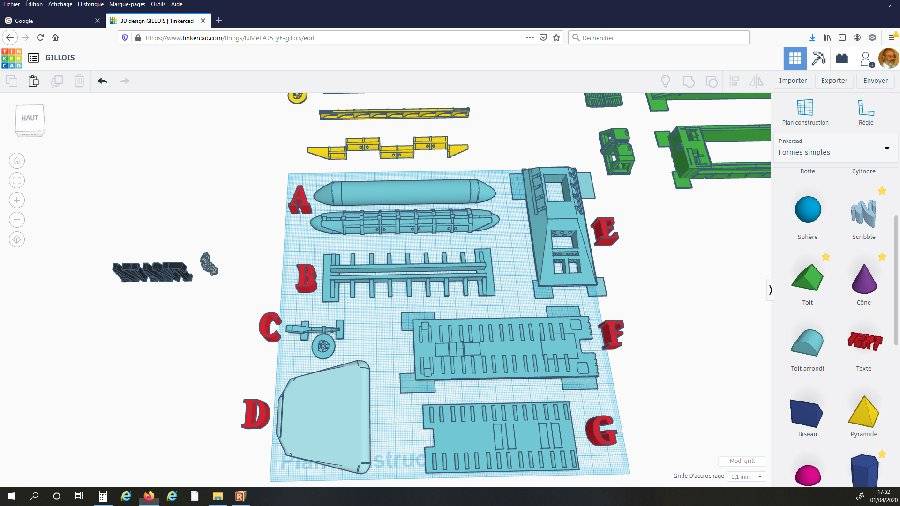

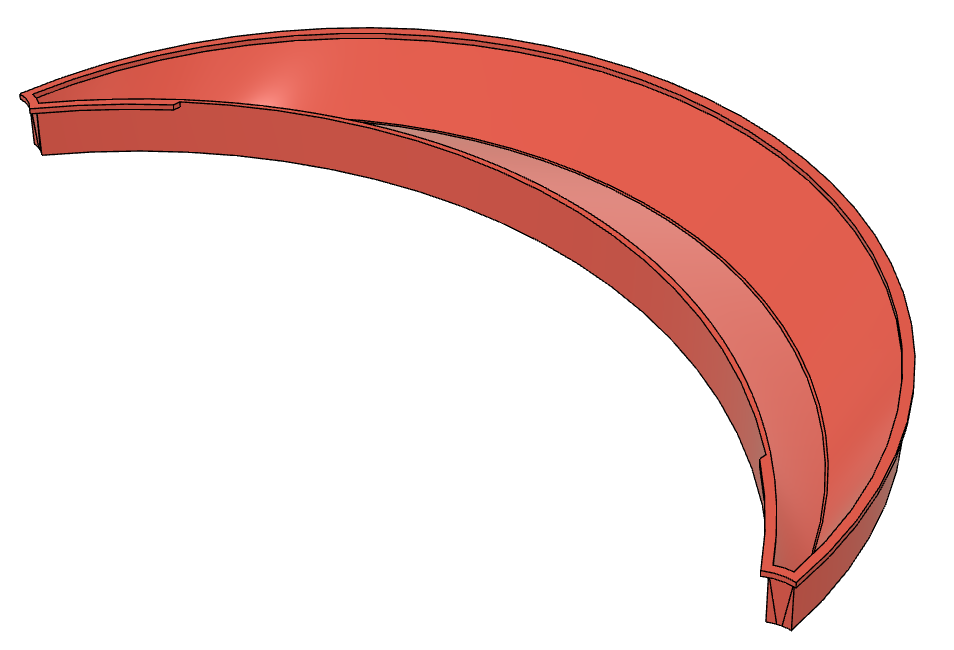

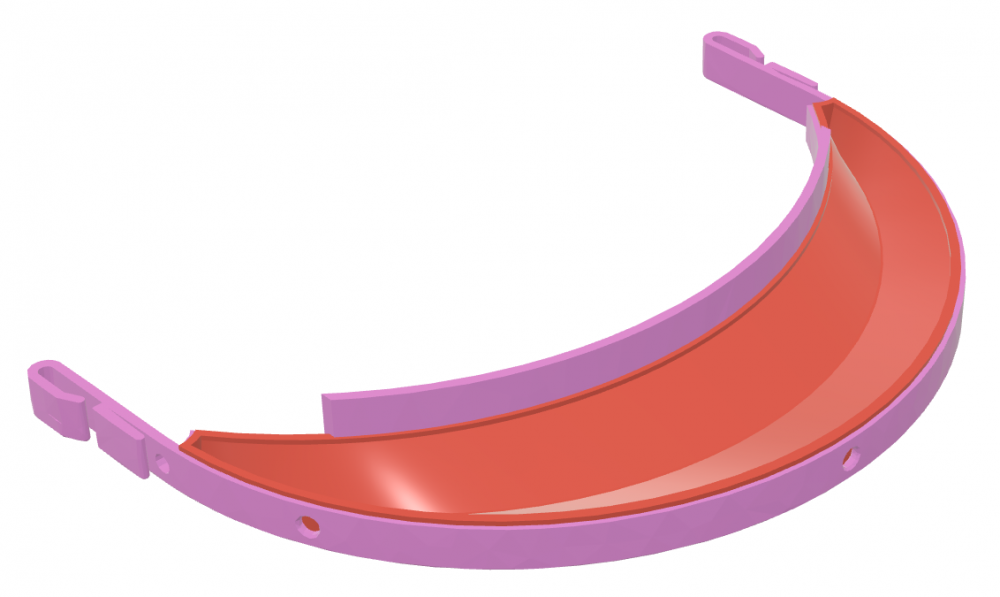

Bonjour à tous Voici ma dernière modélisation : Il s’agit du bac Gillois de l’Armée Française Pour la modélisation j’utilise ThinkerCad et j’imprime en PLA sur une MECREATORII Rappel de ce qu’est un bac Gillois. Voici quelques capture lors de la création du modèle. En fin de modélisation un proto est imprimé en mode grossier et d’un seul bloc. Il est utilisé pour vérifier les côtes . Après correction de celles-ci, je découpe le modèle en plusieurs tranche afin de facilité l’impression et éviter des supports qui sont consommateur de fils et donnent un mauvais rendu de surface. C’est le cas par exemple pour les deux arrondis de la caisse, imprimés dans ce sens sans support ils sont très faciles à préparer pour la peinture. J’avais comme objectif de réaliser une maquette en mode route et en mode navigation, il y a donc des paries communes et spécifiques. Voici sur le plan de travail ce que donne ces découpes. En dessous l’impression des composants de la maquette. Comme vous le constatez on s’approche vraiment du modélisme classique ; assemblage, apprêts, déco . L’énorme avantage de cette solution, c’est de produire à l’échelle de votre choix la maquette qui n’existe pas…. C’est en quelque sorte du « modélisme scratch dématérialisé »… La suite à venir pour la finition de l’ensemble. Amicalement Vauban1 point

-

Bonjour, Voici le firmware traduit en français et réadaptation de la partie nivellement pour les imprimantes ALFAWISE U30 PRO et LONGER LK4 PRO Lien - Dossier Google drive Pour la partie nivellement je ne l'ai pas testé mais les fonctions mises au centre, Haut/bas et sélection des distances fonctionnent Pour installer le firmware : 1 - Une carte micro SD en Fat32 2 - Télécharger l'un des fichiers RAR "DWIN_SET - LONGER - LK4 - PRO.rar" ou "DWIN_SET - Alfawise.rar", la seule différence c'est le Logo au démarrage. 3 - Décompresser l'archive sur votre carte micro SD 4 - Renommer le répertoire en "DWIN_SET" 5 - Insérer la carte dans le lecteur de l’écran et allumer l'imprimante, l’écran va devenir bleu et écriture blanche 6 - Attendre la fin du transfert, éteindre l'imprimante, sortir la carte puis rallumer l'imprimante Normalement c'est en français Voir PDF pour la mis à jour. Exemple d'affichage Menu Home et Menu Tune en PJ Update UI interface tutorial.pdf 002_menu_tune.bmp 001_menu_home.bmp 003_menu_move.bmp 004_menu_utilities.bmp 005_menu_print.bmp 110_menu_utilities_leveling_measure_pressed.bmp EDIT Modération : Veuillez poser vos question dans le sujet ci dessous1 point

-

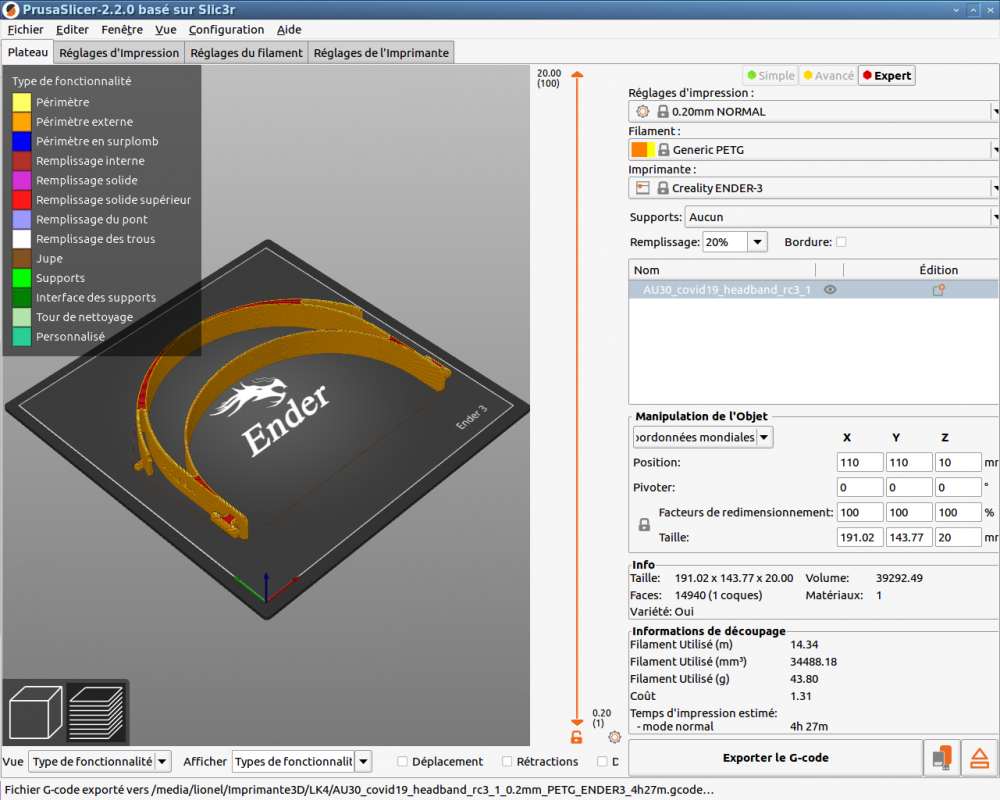

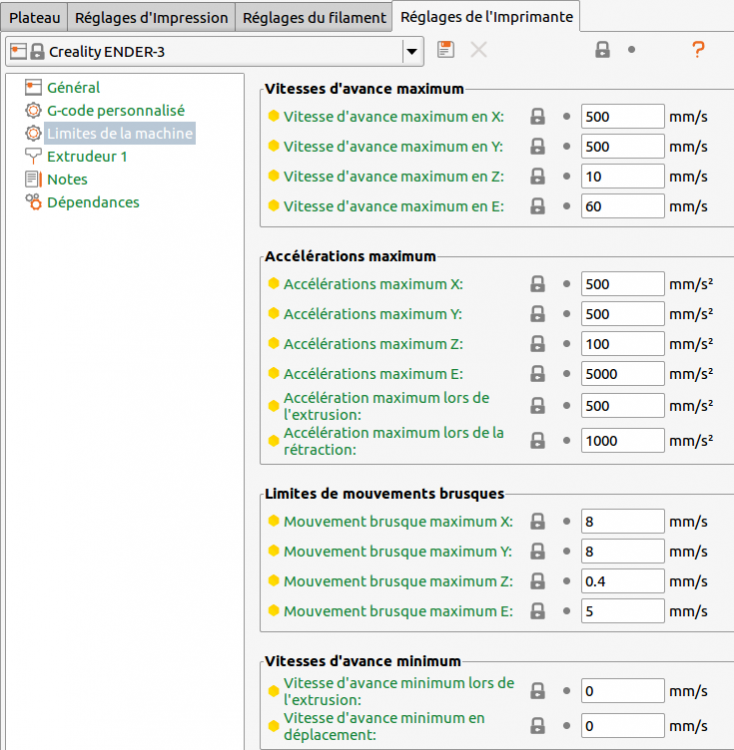

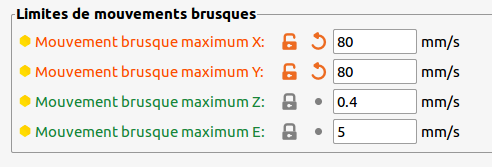

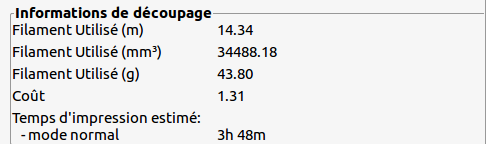

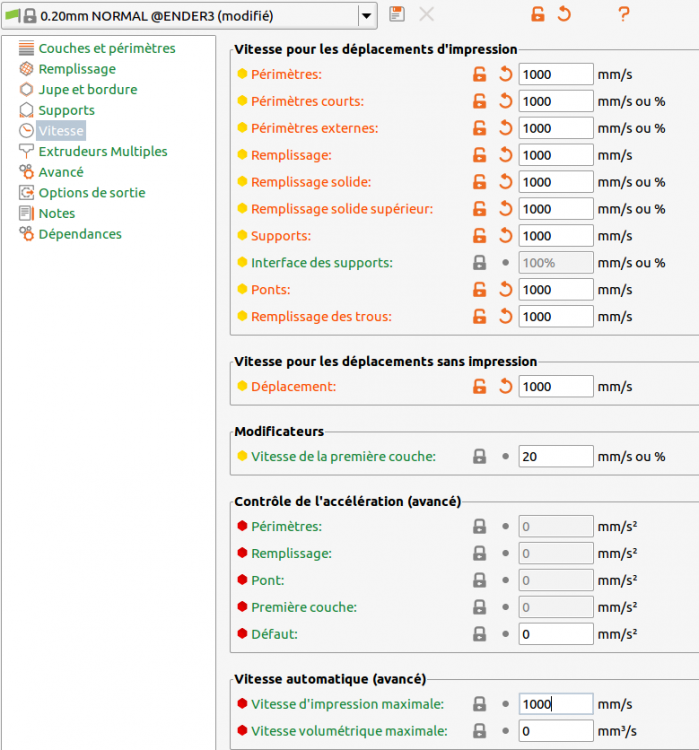

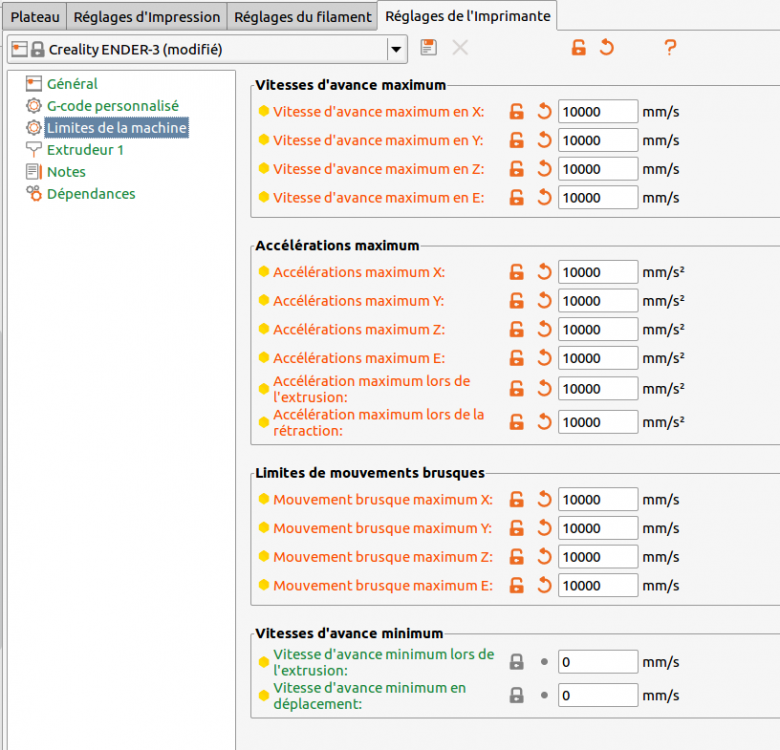

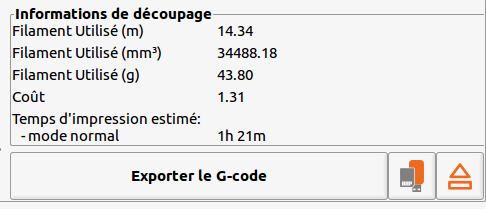

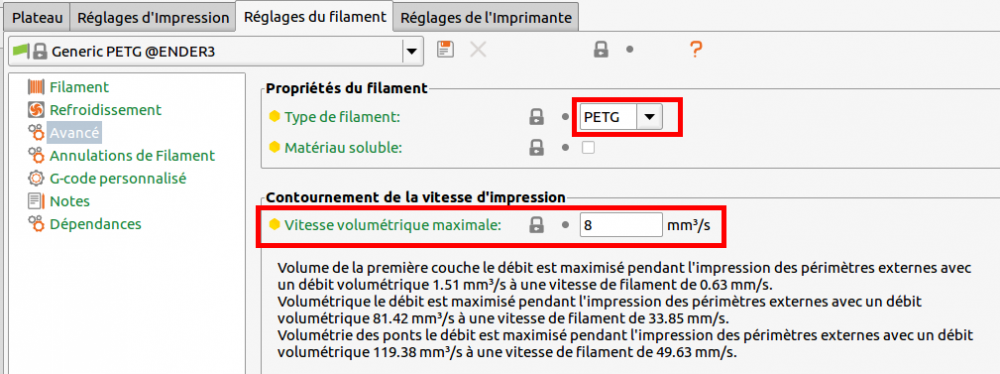

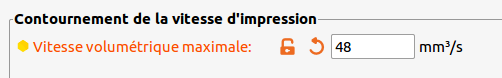

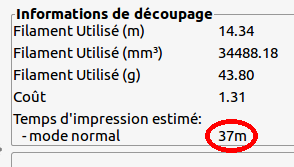

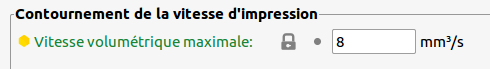

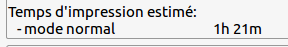

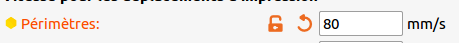

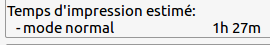

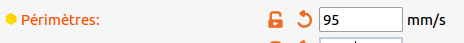

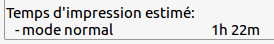

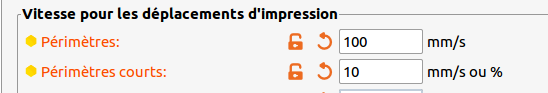

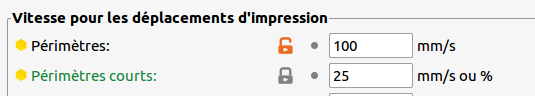

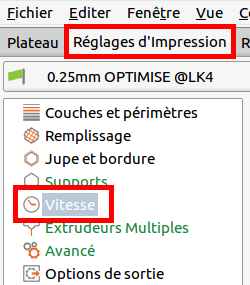

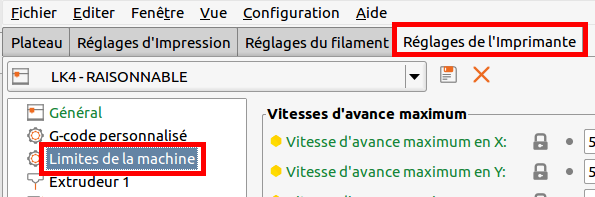

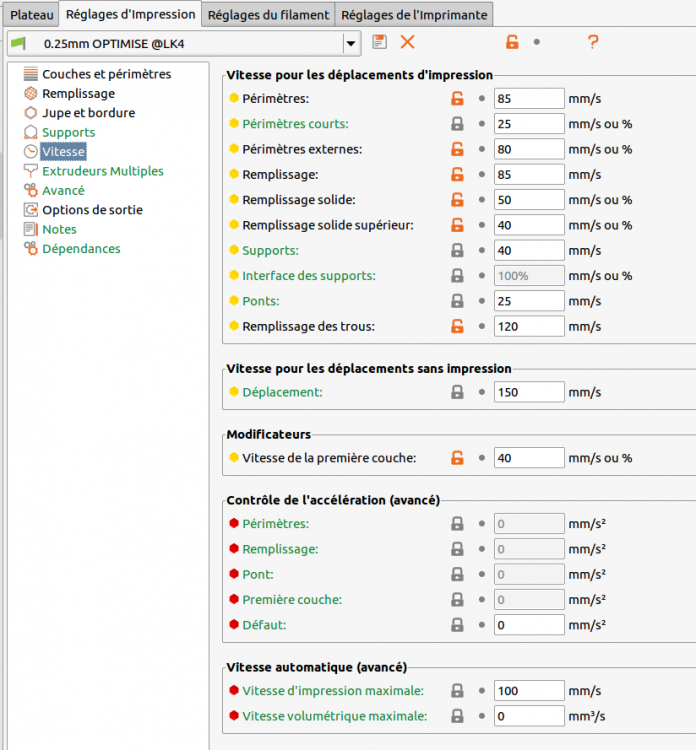

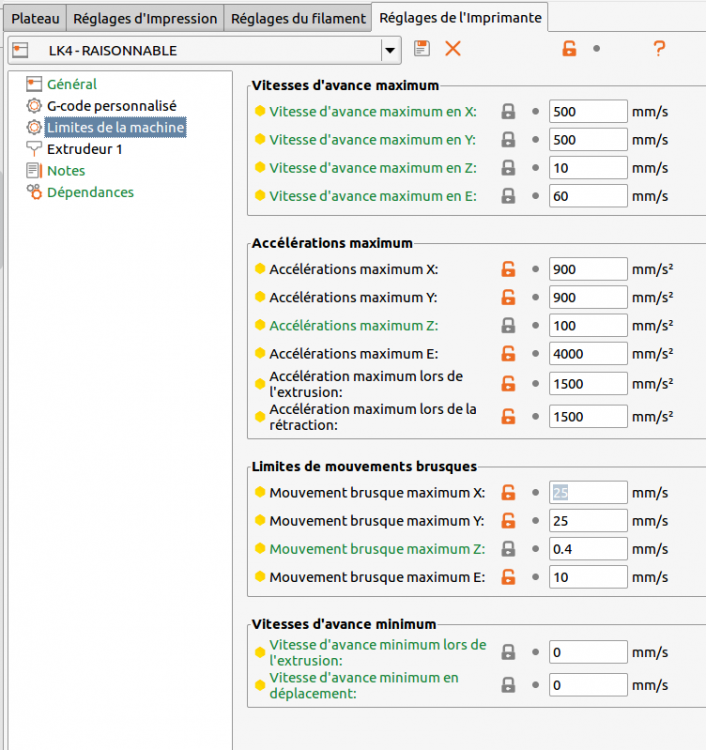

Hello, Dernièrement, grâce à @fran6p , j'ai découvert PrusaSlicer. Au fil de mes lectures, j'ai lu un message fort intéressant de @Kachidoki. Puis en cherchant à comprendre pourquoi mon imprimante se déplaçait "lentement", j'ai ouvert le Gcode généré par PrusaSlicer et j'ai vu ces quelques lignes en début de fichier. M201 X500 Y500 Z100 E5000 ; sets maximum accelerations, mm/sec^2 M203 X500 Y500 Z10 E60 ; sets maximum feedrates, mm/sec M204 P500 R1000 T500 ; sets acceleration (P, T) and retract acceleration (R), mm/sec^2 M205 X8.00 Y8.00 Z0.40 E5.00 ; sets the jerk limits, mm/sec Pour les personnes qui ne connaissent pas, ces lignes de codes modifient les paramètres qui sont définies dans le firmware de la machine et qui indiquent les valeurs maximums de débit, d'accélération, de vitesse et de jerk. Le plus beau n'est pas encore là. Le plus beau, c'est que lors du tranchage, PrusaSlicer prend en compte ces valeurs pour calculer le temps d'impression. Par exemple. En prenant les profils par défaut de la ENDER3, en tranchant le STL de la visière, j'obtiens un temps de 4H27 Maintenant, je vais dans les réglages et je modifie une valeur dans les limites de la machine. Ici, le "mouvement brusque" (jerk en anglais). Comme on peut le voir sur l'image du dessous, il est réglé à 8 pour X et 8 pour Y. Je vais y mettre une valeur fantaisiste de 80 (à ne pas utiliser car potentiellement destructrice pour votre imprimante) Maintenant, je tranche de nouveau la pièce à imprimer et voici le nouveau temps. 3H48 au lieu de 4H27. L'idée derrière tout ça, c'est d'utiliser la capacité de ce trancheur pour trouver des vitesses qui se veulent optimum, ou quasi optimum pour vos impressions. Avant de vous lancer, il faut prendre en compte le fait que le réglage que vous allez faire sera optimum pour la pièce qui est découpée mais ne le sera pas forcement pour une autre pièce. Il n’empêche qu'il sera probablement très bon pour cette autre pièce. Il y a des valeurs qui peuvent être destructrices pour votre imprimante. En premier lieu, le mouvement brusque. Sur certains mouvements, la machine va se mettre à vibrer et certaines pièces peuvent casser / se dévisser / se dérégler / etc... Au début, je vous recommande de ne pas déplacer 30 en X et en Y En second lieu, l'accélération. Lors d'accélérations trop violentes, le moteur peut sauter des pas (car il n'a pas assez de couple, un réglage s'impose peut-être). Ceci va provoquer un décalage entre les couches imprimées. Votre pièce peut également se décrocher du plateau. Il est à noter également que des valeurs trop élevées (et ça concerne tous les réglages) vont impacter le rendu final. Dernièrement, il faut garder à l'esprit que les réglages que vous allez faire sont théoriques et ne concernent que certains paramètres. Votre imprimante ne va pas forcement pouvoir atteindre les valeurs max que vous aurez choisi mais dans l'ensemble, le résultat sera pas mal. Par la suite, il faudra s'occuper de la ventilation, du débit, de la température, etc... mais ce n'est pas le but de ce tuto. Il y en a d'autres --> ici <-- et --> là <-- plu tout ceux des autres sections. Bref, après le blabla, l'action. Le but du jeu est de régler les valeurs à un niveau minimum afin de préserver une bonne qualité, mais pas trop bas, pour ne pas perdre de temps sur l'impression. Pour commencer, il faut mettre des valeurs fantaisistes. Je n'ai pas touché la vitesse de la première couche car ce n'est pas elle qui va faire la différence et une première couche ratée, c'est une impression qui ne se terminera pas. Maintenant, il faut trancher. La nouvelle valeur est de 1h21. Ensuite, il faut s'assurer que la valeur limitante actuelle est la vitesse volumétrique maximale. Attention à bien choisir votre filament. Pour vérifier que cette valeur est bien la valeur limitante, il faut la modifier et trancher de nouveau. Ceci confirme que la valeur limitante est bien ce réglage. Maintenant, il faut remettre la valeur d'origine. Et on sait que quoi quelque soit les réglages, la durée d'impression théorique ne pourra être inférieure à 1 heure et 21 minutes. Maintenant, le travail répétitif mais productif commence. Il faut trouver les bonnes valeurs. Je vous montrer le réglage de quelques unes, puis ce sera à vous de faire la suite jusqu'à ce que toutes vos valeurs soient judicieusement réglées. Ensuite, il faudra faire un test d'impression pour valider. Il faut garder en tête le précédent temps. Dans notre cas : 1h21. Je modifie la vitesse des périmètres. Je découpe à nouveau Le temps n'a pas bougé. La valeur n'est donc pas limitante. Je vais la baisser jusqu'à ce qu'elle influe sur la durée d'impression. Là, la durée a augmenter. Maintenant, il faut y aller à tâtons entre 80 et 100 (de 5 en 5 suffira) pour trouver un bon compromis. 95 ou 100 sont des valeurs intéressantes qu'il faudra confirmer lors d'une impression. Maintenant, les périmètres courts. Je m'aperçois qu'une valeur très faible n'a aucun impact sur la durée d'impression. Plutôt que de garder cette valeur, je vais remettre celle d'origine car cette valeur (10) pourrait être fortement limitante pour l'impression d'un autre objet. Pensez bien à enregistrer de temps en temps, surtout si vous allez voir un autre profil. Après être allé voir le profil d'origine, j'ai modifié la valeur. La valeur étant celle d'origine, le nom passe en vert. Maintenant, c'est à vous de jouer. Je vous conseille de commencer par les vitesses. Puis de régler les limites de la machine. Je vous le répète : pas plus de 30 en jerk en X et Y et pas plus de 900 en X et Y en accélération ! Avec suffisamment d'expérience (et de pièces pétées ? / d'impressions échouées ?), vous pourrez adapter ces valeurs.1 point

-

1 point

-

Hey bonsoir, Alors bonne journée de taff aujourd'hui sur ma grosse Bertha ! Enfin plutôt sur son Firmware Pour commencer j'ai fini par trouver après pas mal de fouilles sur guugle le changement de filament, la modif a donc été faite sur le Marlin, un essai à été fait sur la machine, ça fonctionne ! ouf un de moins ! Pour le Z offset, je n'ai pas vraiment fouillé, étant donné que j'ai une similitude dans le firmware actuel qui me permet de jouer sur la hauteur du Z durant réglage MAIS il ne me semble pas fonctionner durant impression ( un peu comme sur les Prusa ) J'ai également fait un nivelage du plateau avec la tête piezo après avoir décalé l'ensemble du Z vers l'avant d'environ 25/30 mm pour pouvoir exploiter tout l'axe Y. J'ai donc mis à jour la surface de travail comme prévu à X150 x Y200 x Z350mm Pour finir j'ai faits un essai d'impression, plutôt concluant, les 1er étaient foireux dus à des vitesses de rétractation trop importante pour mon extrudeur ( le stock que l'on trouve sur les Ender3) du coup celui-ci avait tendance à ronger le filament et galérer pour le renvoyer ce qui engendrait de la sous-extrusion.. Mais une fois les vitesses légèrement baisser et la distance de retrac diminué j'ai réussi à faire une 1er pièce avec succès et rien n'a brûlé ! Le 1er print était principalement là pour tester un peu le plateau et voir la qualité de la 1er couche c'est le STL batman que l'on retrouve dans les prints d'essais des Prusa Le résultat est plutôt sympa, surtout la 1er couche qui est très propre ( photo 2 ), par contre on remarque une légère sous extrusion sur la photo 1 mais rien de méchant... Actuellement elle tourne encore sur un autre print pour un autre essai verdict dans 3 heures nous verrons le résultat ! La suite prochainement1 point

-

@Vector https://www.arianeplast.com/3d-filament-recycle/195-pla-recycle-filament-175mm.html#/28-poids-23_kg A savoir, le PETG recyclé est au même tarif.1 point

-

1 point

-

@Idealnight Je te dépose ici la version plate. Cover V17 v3.stl Concernant le démontage, il est possible, si on a pas peur d'appuyer/tirer fort sur le capot. Je te laisse faire les essais, s'il faut diminuer la taille des tétons je pourrai, mais faut pas trop descendre pour que la feuille soit bien maintenue.1 point

-

@Vector Grossiste3D, ça fonctionne. Quand c'est indisponible c'est qu'ils ont atteint le max de commande, j'ai pu commander chez eux cette semaine :). Lundi quand ils auront validé les commandes du weekend le site sera a nouveau dispo.1 point

-

C'est curieux comme approche ça. Les profils c'est bien gentil mais ça fait pas tout, c'est quand même toi l'patron Quand on a besoin que la pièce ait une hauteur précise qui tombe juste (allez exemple 40.5) Sachant que la 1ere couche doit faire 0.3, on doit diviser ce qui reste par l'épaisseur de couche qu'on désire en fonction de la finesse voulue (exemple0.25) Donc 40.2, divisé par 0.25 = 160.8 couches ca tombe pas juste et ça s'arrêtera à 160, la cote finale ne sera pas faite tu dois donc diviser 40.2 par 160 (ou 161) pour obtenir l'épaisseur de couche qui fera que la dernière sera bonne : 0.2513 que tu peux arrondir à 0.251 Tu vas me dire que ce ne sont QUE des microns, mais avec l'empilage ça fait des dixièmes1 point

-

Je me suis essayé aux API Octoprint. Comme j'ai pas mal galéré, je mets à disposition le résultats de mes "trouvailles" Les API sont un moyen de piloter octoprint. Grâce aux API, on peut lui donne des ordres, et octopi s'exécute sans passer par son interface web. Il devient facile par exemple de déclencher une impression automatiquement à une certaine heure ou pourquoi pas, en y ajoutant un capteur de présence, lorsque vous rentrez chez vous. Vous pouvez aussi faire votre propre "poste de commande" en php ou autres (bon, pas beaucoup d'intérêt pour cette dernière idée vu la puissance de l'interface web d'octoprint, mais ça peut vous donner des idées. Site de référence API Octoprint : https://docs.octoprint.org/en/master/api/index.html Pour tester les API avec curl en ligne de commande: - Ouvrez une session SSH avec votre octopi (pour l'instant, je ne détaille pas car il y a d'autres tuto sur le sujet, mais à votre dispo..) - et tapez (ou copier coller puis modifiez les commandes suivantes dans la console SSH. Attention remplacez FD1....04 ou les ........ par votre propre clef API Quel intérêt ? C'est assez instructif, mais surtout cela est un point de départ pour, une fois les API bien compris et testées, pouvoir programmer en python, php, c pour automatiser les choses. Pour connaitre l'état d'une connexion curl -G "octopi/api/connection" --http1.1 -H "Host: octopi.local" -H "X-Api-Key: FD1....04" -H "Content-Type: application/json" Et ça vous renvoie quelque chose comme ça : {"current":{"baudrate":115200,"port":"/dev/ttyUSB0","printerProfile":"_default","state":"Printing"},"options":{"baudratePreference":115200,"baudrates":[250000,230400,115200,57600,38400,19200,9600],"portPreference":"/dev/ttyUSB0","ports":["/dev/ttyS0","/dev/ttyUSB0"],"printerProfilePreference":"_default","printerProfiles":[{"id":"_default","name":"CR10"}]}} pour y voir plus clair, vous pouvez par exemple aller sur http://json.parser.online.fr/ et y recopier ce résultat. Vous obtenez { "current":{ "baudrate":115200, "port":"/dev/ttyUSB0", "printerProfile":"_default", "state":"Printing" }, "options":{ "baudratePreference":115200, "baudrates":[ 250000, 230400, 115200, 57600, 38400, 19200, 9600 ], "portPreference":"/dev/ttyUSB0", "ports":[ "/dev/ttyS0", "/dev/ttyUSB0" ], "printerProfilePreference":"_default", "printerProfiles":[ { "id":"_default", "name":"CR10" } ] } } Vous pouvez faire pareil avec tous les autres API. Connaitre l'état de l'imprimante (compris les températures) curl -G "octopi/api/printer?history=true&limit=2" --http1.1 -H "Host: octopi.local" -H "X-Api-Key: ..............." -H "Content-Type: application/json" { "sd":{ "ready":true }, "state":{ "flags":{ "cancelling":false, "closedOrError":false, "error":false, "finishing":false, "operational":true, "paused":false, "pausing":false, "printing":true, "ready":false, "resuming":false, "sdReady":true }, "text":"Printing" }, "temperature":{ "bed":{ "actual":65.2, "offset":0, "target":65.0 }, "history":[ { "bed":{ "actual":65.5, "target":65.0 }, "time":1586104453, "tool0":{ "actual":199.6, "target":200.0 } }, { "bed":{ "actual":65.2, "target":65.0 }, "time":1586104458, "tool0":{ "actual":199.6, "target":200.0 } } ], "tool0":{ "actual":199.6, "offset":0, "target":200.0 } } } Lancer une connexion curl -H "Content-Type: application/json" -H "X-Api-Key: FD1....04" -X POST -d '{"command":"connect"}' http://octopi/api/connection Lancer, annuler une impression Pour lancer une impression curl -H "Content-Type: application/json" -H "X-Api-Key: ..........." -X POST -d '{"command":"start"}' http://octopi/api/job Pour annuler une impression : curl -H "Content-Type: application/json" -H "X-Api-Key: ........." -X POST -d '{"command":"cancel"}' http://octopi/api/job Pour sélectionner le fichier à imprimer (remplacez le nom du fichier .gcode) POur le sélectionner sans l'imprimer curl -H "Content-Type: application/json" -H "X-Api-Key: ................" -X POST -d '{"command":"select"}' http://octopi/api/files/local/brideMaintienRoulementBoite.gcode Pour sélectionner et l’imprimer : Testé ok curl -H "Content-Type: application/json" -H "X-Api-Key: ............" -X POST -d '{"command":"select","print":"true"}' http://octopi/api/files/local/brideMaintienRoulementBoite.gcode Etc.... N'hésitez pas à tester d'autres API et à nous partager vos "curl"1 point

-

oui j'ai vu la photo tu as inversé les supports si tu veux je peux te faire une photo pour bien comprendre le montage ? Ce montage permet de limiter l’effet vibratoire élastique des deux bobines en cours d'impression. Bon je crois que je vais déposer un brevet... Tu as vu ma soudeuse électronique de filament dans le but de récupérer des fins de bobines ou de réaliser un vase pour madame avec différentes couleurs (c'est à dire couper des longueurs identiques et de couleurs différentes et les souder bout à bout ) enfin c'est jolie et en plus c'est très créatif.1 point

-

Idem content de mon choix et j'equiperai ma première hypercube avec ce même kit carte + drivers.1 point

-

tu peux par économie utiliser une feuille de liège de 2mm ou une feuille de polyéthylène expansée de 3 mm d'emballage (il y a à l'intérieur des micros bulles d'air ! ) Il est vrai qu'en France les pièces sont plus chères. Voici encore un conseil essai de relier les deux supports de bobines cote à cote en glissant dans les rainures une chute de contre plaqué et ensuite serrage ferme avec deux serflex ou anneau de serrage en nylon. Le but c'est de rendre plus solidaire les deux bobines quand une dévide l'autre assure un ablocage et stabilise mécaniquement le tout. c'est sympa mes idées çà vaut un pouce levé ! Si tu dessines tu peux créer des STL facile non1 point

-

@ymgui si c'est pour la couleur, j'ai pas trop le choix, ayant arrêté depuis 2 ans c'étaient les seuls filaments encore proprement emballés Au sujet du Benchy, je le trouve horrible, le toit de la cheminée est raté mais je crois que j'ai appuyé (validé sur babysteper à ce moment donc c'est peut-être ma faute. On voit pas mais à l'avant y a une sorte de vague dans l'impression, je pense à la température d'extrusion mais bon. Je vias voir pour la retractation et je refait. merci pour ta réponse !! @fdorful pour le bassin, j'attends le BLtouch ainsi que le superplate, et surtout un nouveau filament car les modification de la machine seront faites avec un neuf. Merci pour ta réponse !! @vap38 je crois que ma femme va te haïr je n'arrête pas d'acheter Je plaisante, je suis heureux d'avoir des conseils avisés de tout le monde. Je vais faire les réglages sur Cura et vais lancer une nouvelle impression et vous donne un retour. Merci encore à tous !!!1 point

-

Moi je dirai que pour une première c'est parfait, le chien est très beau superbe finition. Pour le dual couleur c'est du sport surtout avec CURA pour régler le slicer. Le Benchy comporte une bonne géométrie dans les surfaces, les angles et les évidements. Mon conseil descendre la température du filament faire des essais selon la qualité du filament descendre par étapes de 5°. rétraction 3.5 mm à 45mm/s et çà doit réduire au moins de 80% les fils d'anges. nota : selon la qualité du filament tu auras plus ou moins ce défaut c'est normal. Quel est le slicer utilisé ? j'ai l'impression que tu peux descendre un peux le débit de 2% pour les moteurs d'extrudeurs j'ai mis entre le montant et les moteurs une feuille de caoutchouc de 1 mm pour réduire le bruit c'est parfait. Autre possibilité pour réduire les résonances mécaniques du châssis les steppers équipés de dampers atténue tous les bruits. Le résultat plus de bruit, ma machine A10M est très silencieuse avec ces équipements. Bon çà demande de faire un peu de mécanique mais çà vaut le coup. le lien des dampers pour les axes X et Y seulement pas pour le Z çà ne sert à rien en plus c'est pas montable ! https://www.ebay.fr/itm/Lot-de-2-amortisseurs-anti-vibration-damper-pour-nema-17-Impression-3D-cnc/173753767596?hash=item28748816ac:g:XrQAAOSw5LRdxXTu1 point

-

La A20M fonctionne très bien avec un bassin de purge (j'ai pas essayé une tour de purge) pour peu que l'on ait le bon paramétrage de son slicer en en qui concerne le script de changement d'outil (je travaille avec S3D).1 point

-

Bon retour chez les fous @Ptiloup, Euhh, alors comment dire .... en regardant ton Benchy, j'ai failli vomir, mais à se pencher dessus de plus près, les surfaces sont presque parfaites. Le défaut majeur à régler, c'est le 'stingging" , je pense donc que tu dois augmenter la rétraction du fil entre chaque déplacement. commence par ça, et relance ton Benchy. On verra pour le reste. Concernant ton A20M, j'aime bien sauf pour les masses en portique (2kg + les extrudeurs...) qui me font craindre une forte inertie qui pourraient entrainer des vibrations néfastes et du ghosting sur les faces // à l'axe Y (à vérifier sur le "XYZcalibration cube") A voir à l'usage.1 point

-

C’est moi qui suis sous mac [emoji12] Et vu que je t’ai envoyé le zip... Envoyé de mon iPhone en utilisant Tapatalk1 point

-

Moi sous Mac, première nouvelle !!! Tu avais pourtant marqué : "4 - Insérer la carte dans le lecteur de l’écran et allumer l'imprimante, l’écran va devenir bleu et écriture blanche"1 point

-

Pour répondre a PLFmoto c'est parce que tu es sous mac. Merci à Stenidae, c'est cela de ne pas savoir lire !!! ça marche, merci beaucoup. Cordialement1 point

-

Je pense que tu te trompes de lecteur de carte SD. Il faut mettre la carte SD dans le lecteur de l’écran et non dans le lecteur de la carte mère. Envoyé de mon iPhone en utilisant Tapatalk1 point

-

je suis tout a fait d'accord , je ne connais pas le monde d’Apple. mais il faut avouer qu'il y une 20enes d'années( euh peut être plus même, faut pas vieillir;)) , le monde de windows était beaucoup plus ouvert que ce soit du coté soft ou hardware , c'est pour ça que j'ai parler d'âge des dinosaures . mais il y aura toujours ce petit différent entre les uns et les autres , tout reste bien sympathique finalement : le principal c'est que nous ayons des choses en commun ! ceci étant , tu peux nous en dire plus sur ton scanner Einscan ?1 point

-

1 point

-

Salut, je pense que tu devrais descendre ton 3D touch d'au moins 1mm car G0 Z0.05 c'est vraiment pas beaucoup de marge avec la buse. Essaye d'intercaler cette cale que tu redimensionneras en epaisseur avant impression si besoin https://www.thingiverse.com/thing:30724871 point

-

Comment un masque de plongée Decathlon est devenu utile contre le coronavirus https://www.lesimprimantes3d.fr/masque-decathlon-coronavirus-20200404/1 point

-

1 point

-

Ouais, impeccable et s'il y a des modifications à faire il ne faut pas hésiter à me le dire. J'ai reçu le bloc de chauffe E3D et la buse Nozzle X Volcano (0,4 et 0,6 mm), la tête est complète. Il me manque à faire le câblage et le montage. Pour le montage, il faudra attendre que la Prusa Mini arrive (expédier enfin le 03.04.20020 après 5 mois d'attente) histoire de remplacer la 4MaxPro le temps du montage et réglage. L'ensemble complet est assez lourd (606 grammes avec le Héméra, le chariot aluminium, les 3 ventilateurs et les câbles qui seront raccourcis par la suite), il faudra que je compare avec l'ensemble d'origine.1 point

-

Bonjour Petite info sympa pour les allergiques à l'anglais , J'ai reçu ma CR10S pro il y a un peut plus d'une semaine et je lui ai apporté quelques modifs (bl touch, plateau, synchro axe z, et barres stabilisatrices) . Concernant le BL TOUCH je l'ai installé PLUG&PLAY en suivant la vidéo de 3d printing canada. Je suis passé sur le firmware de TINY et il se trouve qu'un certain Cyril , à traduit le firmware de l’écran en français, je l'ai essayé il est disponible en 2 couleurs et tout est bien traduit! Si il y a des intéressés pour le firmware je partage le lien ou on peut le télécharger : https://tinyurl.com/vv2vc9a Je ne sais pas si ça avait été partagé avant.1 point

-

Fausse bonne idée en effet Le refroidissement optimal des têtes E3D se fait par leur ventilateur enveloppant, et faut bien tout si tu veux pas que ça se bouche Honnêtement, as-tu besoin de 195mm de Zed ? AMHA tu risques à vouloir les garder, de te retrouver avec une tête mal refroidie, ce qui ne t'avancera guère Sur la Freesculpt j'ai 160mm et je n'ai encore jamais été bloqué. Si j'ai besoin de plus haut j'ai la CR10 maison, toi tu auras l'Ender Il vaut bien mieux optimiser celle là sans faire de compromis, tu le regretterais Je te conseille de garder un bon dégagement sur le dessous, faut que ça respire et tu auras besoin de place pour ton fang1 point

-

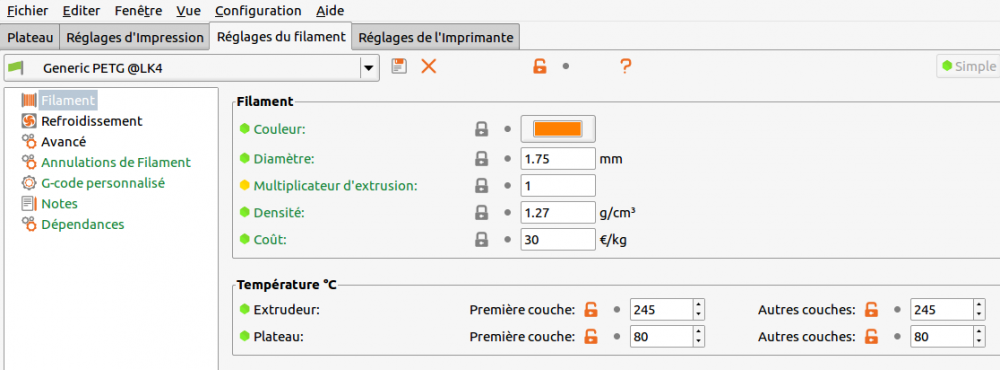

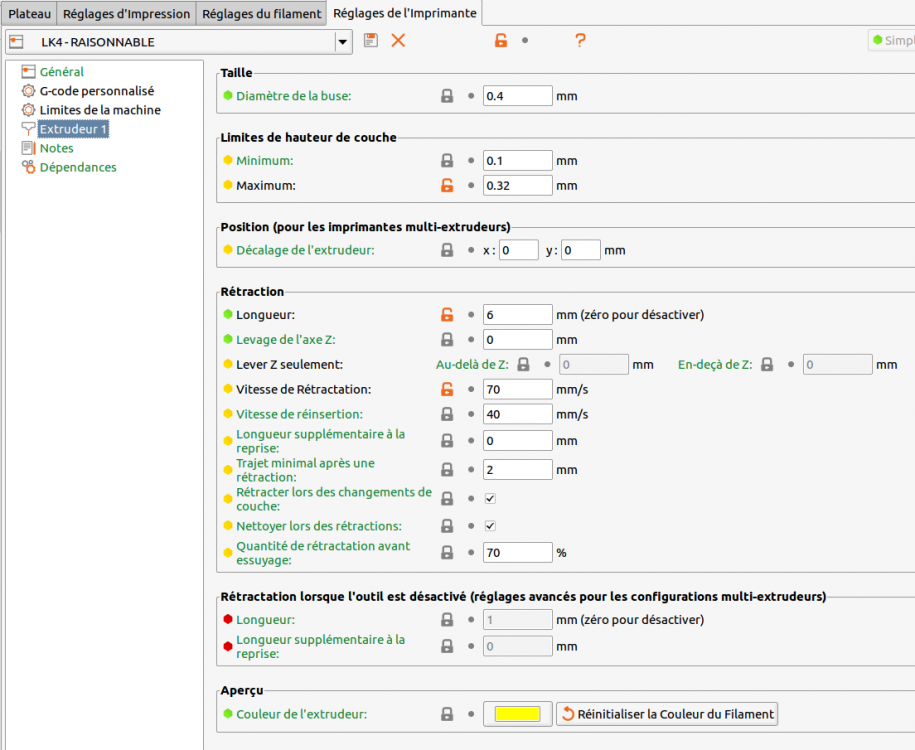

Salut @Kachidoki, J'ai fait plusieurs essais (virtuels et réels) et j'ai trouvé des réglages qui me conviennent. Ces réglages sont, à mon avis, non destructeur pour l'imprimante et l'impression en cours. Les vitesses d'impression Les limites de la machine Les températures La rétractation Je me suis fait un autre profil plus énergique (entre autres --1250 en accélération sur X et Y -- , -- 55 de jerk en X et Y --). En théorie, je gagnes 9 minutes sur l'autre profil. En réalité, j'en gagnes 3. Et je penses qu'à terme, l'imprimante va morfler. Avec le profil que j'ai mis au dessus, en respectant les recommandations (couches 0.25, 3 périmètres et infill 30%), j'imprime le masque en 1h51 avec une belle qualité d'impression. Cette LK4 commence à me plaire autant que ma GeeeTech.1 point

-

pas de souci @becardiy tient juste au courant si il y aurait des modifs a faire que je n'aurai pas pensées.1 point

-

Intéressant le sujet, je me posais justement la question, pour ceux que ça intéresse également, Tommy a fait une vidéo là-dessus l'année passée :1 point

-

Bonjour je reviens vers vous, je sais que le problème a déjà dû être traité mais je possède une 30 et lorsque je veux démarrer une impression le PLA au sort avant le début de l'impression.je te dise tu auras et je suis complètement novice dans l'impression 3D merci de m'aider. .0 points

.png.7f639ecea58d7993d1dd77fa03641b86.png)