Classement

Contenu populaire

Contenu avec la plus haute réputation dans 05/11/2020 Dans tous les contenus

-

2 points

-

2 points

-

@Phoquounetet @D4vi9J'ai tenté de résoudre à ma façon ce problème.2 points

-

Ne soyons ni psychorigides ni, pire. sectaires On accepte les anglophones tant qu'ils parlent français2 points

-

Bonjour à tous, "Théière jaune" Hier soir je me suis cogné la lecture de tout ton fil, et j'ai bien noté que ça a dû être une traversée du désert en solitaire. Si tu as remercié @Poisson21 pour ses encouragements, c'est qu'ils ont dû être rares ! Quand j'en étais à ta première estimation de longueur de courroie je me suis dit Aïe aïe faut que je lui dise que ça va pas l'faire.... mais comme ça remontait, je me suis abstenu ! Moi quand je veux estimer la longueur d'une courroie de synchro je le fais avec une ficelle, comme ça au moins c'est du concret. Souvent je suis (du verbe suivre) attentivement ce genre de périgrination étant moi-même constructeur de machines "à base de bouts d'ficelle et de tringles à rideaux" (©JCG), mais la tienne je l'avais pas vue ! J'aime bien les gââââ qui ne font pas QUE de l'impression 3D à coups de carte bleue. Alors, à retardement, je t'envoie un gros big-up !2 points

-

2 points

-

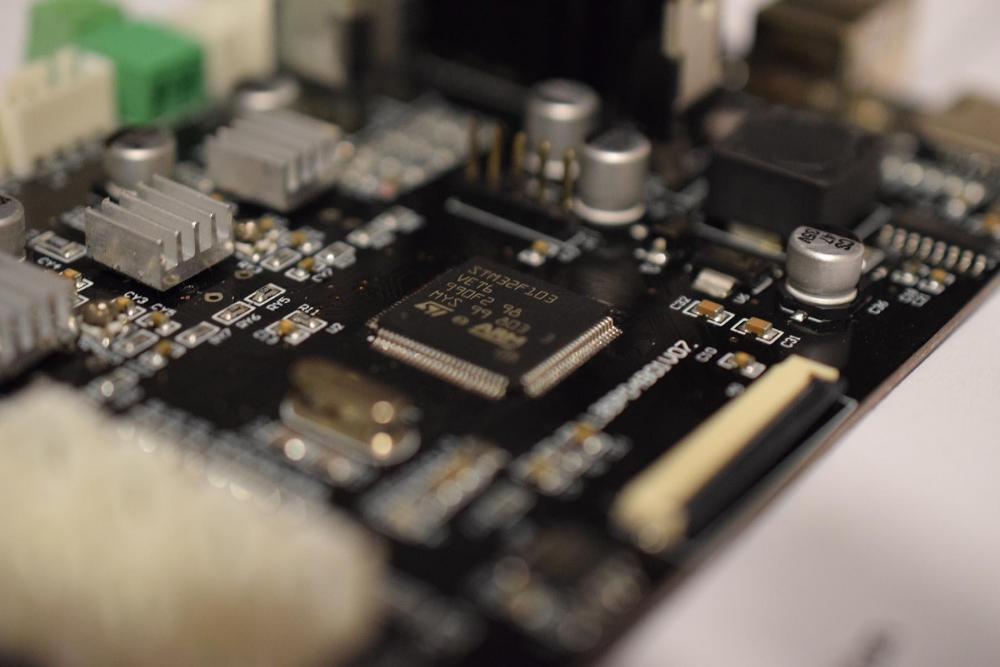

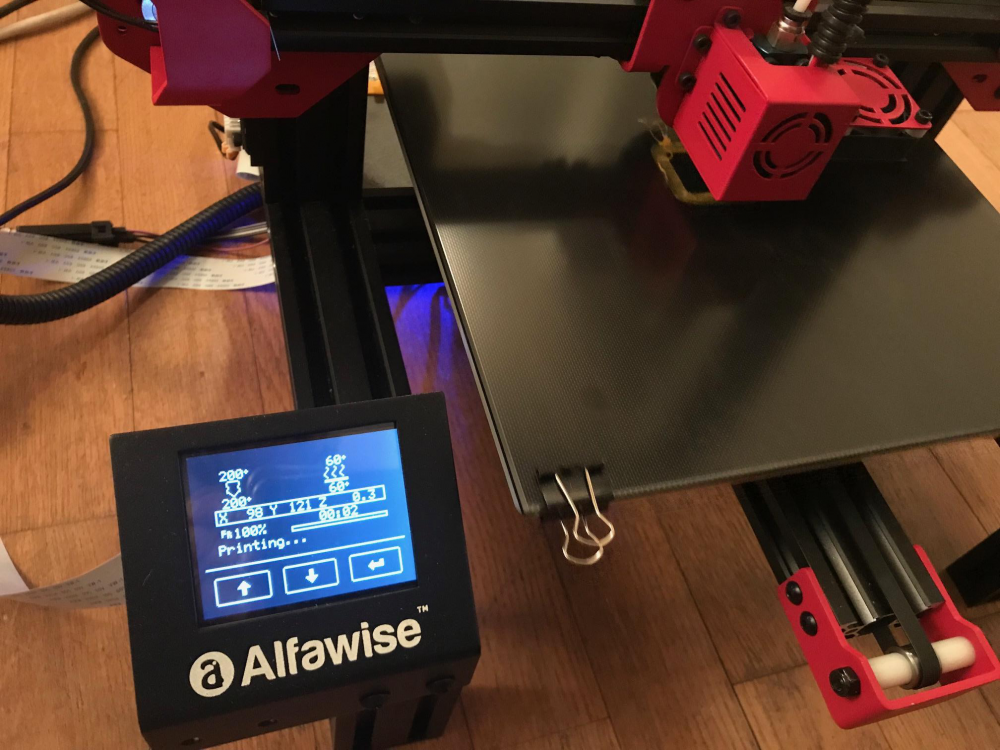

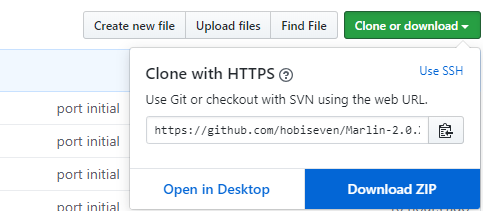

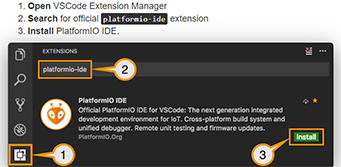

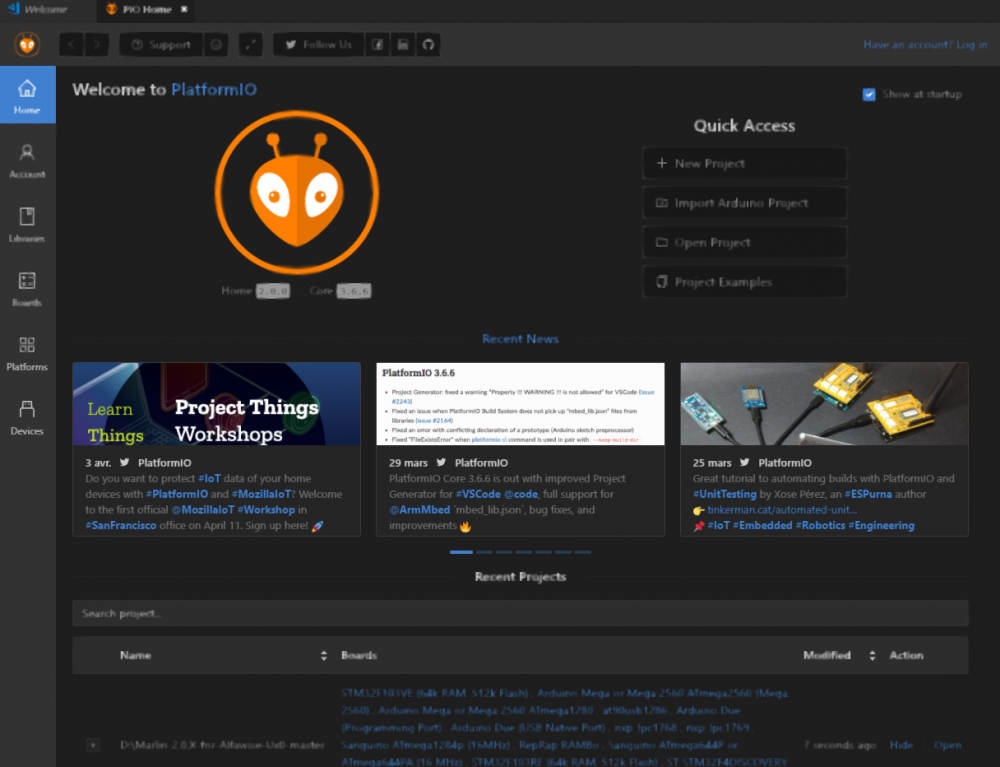

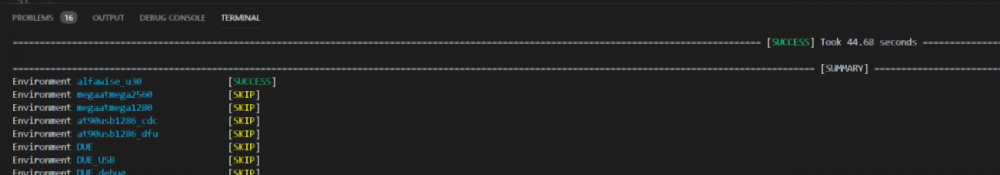

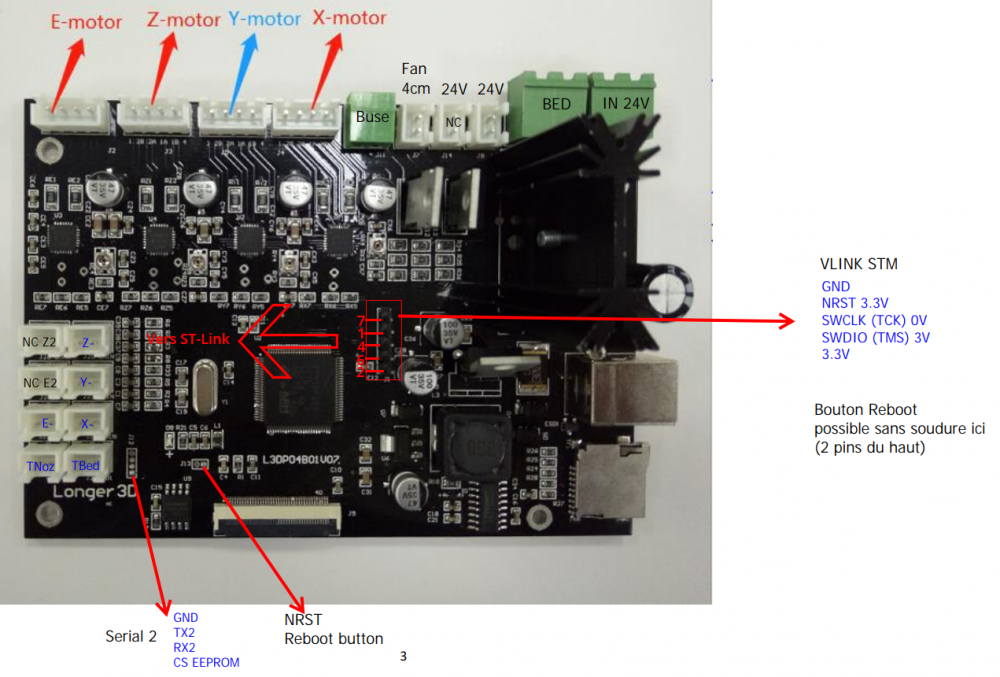

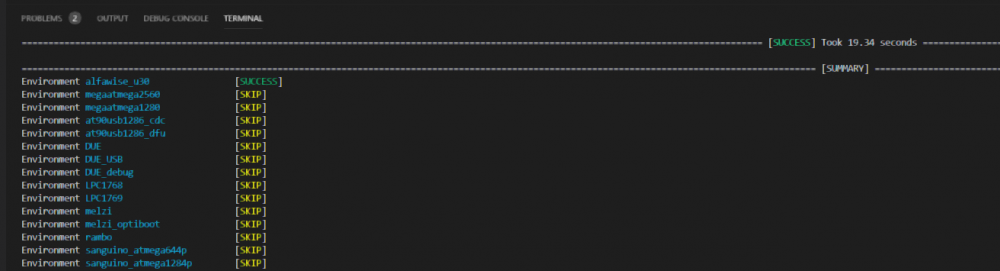

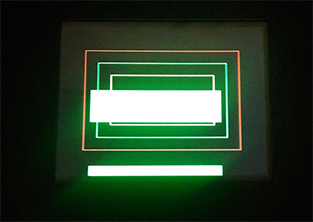

TUTO Officiel du portage Marlin 2-x pour Alfawise U20, U20+ et U30 AVERTISSEMENT : Ce Topic est dédié au tutoriel pour flasher son imprimante Alfawise U20, U20Plus, U30 d'origine, à ses updates et améliorations. >> Un sujet sur le développement, résolution des bugs, et avancées majeures dédié existe ici << >> Pour tout ce qui est optimisation, ajouts de périphériques et configurations diverses c'est ici << ================================================================================= Comme promis, voici LE tuto sur l'installation de Marlin 2.x sur AlfaWise U20, U20+ et U30 : (v8 update du 25/08/2019. Modification de la méthode de paramétrage pour compilation dans VScode). IMPORTANT / RAPPEL : Marlin est aujourd'hui le firmware OpenSource le plus populaire des imprimantes 3D. Alors que la version la plus répandu est encore Marlin 1.x.x, la version 2.x est toujours en cours de développement. Cette dernière apporte le support en natif des carte-mères en 32bits de type ARM, bien plus puissantes. Les développeurs actuels n'ayant pas inclus les cartes de chez Alfawise, nous avons donc créé un fork de la dernière bêta de Marlin 2.x. La version proposée aujourd'hui est donc une bêta stable. Pour ces raisons et malgré notre travail, des bugs peuvent être rencontrés. Il est désormais possible de revenir totalement en arrière et de reflasher avec le firmware d'origine. La procédure est en cours de rédaction. Flasher votre imprimante est une opération non anodine et peut rendre inutilisable cette dernière de façon temporaire ou définitive. Veillez à suivre scrupuleusement toutes les explications et recommandations, plusieurs fois, et de faire tout cela au calme sans précipitation. Vous perdrez l'environnement graphique que vous connaissez sur l'écran de vos machines. En effet, cela demande un développement spécifique qu'il faudra là encore produire. Vous aurez à la place un affichage plus austère, mais néanmoins efficace. Nous travaillerons plus tard sur une nouvelle intégration graphique. L'écran tactile est parfaitement fonctionnel en version 1.1 et 1.2 L'imprimante fonctionne parfaitement sous Marlin avec un Octoprint. Toutes les cartes mères excepté celle de la U10 sont compatibles ! Vous pourrez au choix, soit directement utiliser la dernière version compilée en PJ de ce post, soit personnaliser votre propre version de Marlin pour votre machine. Marlin permet également de corriger le problème de baudrate en USB, ce qui causait des impressions de mauvaises qualités ou ratés à contrario de la carte-sd, comme vu ici : Pourquoi passer sous Marlin ? Tout utilisateur d'Alfawise s'est confronté tôt ou tard aux limitations d'un firmware fermé et limité en options de réglages. Utiliser Marlin permet de configurert de A à Z son imprimante pratiquement dans les moindres détails. Ainsi, chaque utilisateur peut avoir au final SA version de l'OS personnalisé sur sa machine. Des problèmes techniques ou limites techniques sont également habituellement rencontrées. Limitations de vitesses de déplacements du homing, vitesse d'impression MAX, Optimisation/configuration des éléments de chauffe, de sécurité.. Ajout d'un palpeur/sonde pour mise à niveau du bed automatique (Z probe comme un BL-Touch par exemple), Sécurités supplémentaires en cas de problème, Précisions globales des impressions, performances des moteurs, Débit USB limité etc... Bref la liste est longue, et impossible de tout détailler ici. Chacun jugera nécessaire ou non de passer sous cet OS, mais personnellement, le bonheur est total ! De quoi ai-je besoin ? Plus besoin d'alourdir les dépenses ou la prise de tête, vous pouvez flasher votre firmware directement par la carte SD, et ce, sans aucune modification ! En effet, c'est le bootloader d'origine présent dans le CPU qui se chargera de ce travail. Vous pouvez toujours vous procurer un ST-Link qui vous permettra soit selon le cas des personnes de se faciliter la vie, soit pouvoir debugger, soit en cas de souci débloquer la machine. Si vous êtes intéressé voir l'archive du post d'origine plus bas. Si vous souhaitez personnaliser votre version de Marlin pour votre machine (compilation) : Si vous ne souhaitez pas personnaliser votre version de Marlin pour votre machine (flash seul) : Vous avez pris votre décision ? Vous avez dégagé tout élément perturbateur autour de vous ? (Votre femme, votre homme, vos enfants, votre chat vos amis...) Alors allons-y ! Méthode personnalisée AVEC compilation : Méthode standard SANS compilation (flash seul) : Archive (obsolète) : Archive (obsolète) : Archives (obsolète) : Voilà, vous avez Flashé votre machine avec Marlin 2-x, amusez-vous bien ! ##### Remerciements ##### Aux tauliers du forum et du site, A @Hobi et @Epsylon3 @jmz52 pour leur remarquable travail de Recherche & Développement, A tous les bêta-testeurs @Crzay, @Oniric, @Sylvain37, @wipeout85800, @BarthDVS, @beber75, @Neolink désolé si j'en oublie... Cliquez sur le petit bouton merci, ça fera du bien à tous les participants ! ########################################### =======================================================================================================================1 point

-

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :1 point

-

1 point

-

Je les ai prises en kit également. C'est intéressant à monter, il y a des solutions que je n'aurais jamais osées mettre en œuvre (un peu bricolo), mais au final ça marche super bien donc ils ont eu raison. Au bout de quelques jours tu peux resserrer environ 1/4 de tour toutes les vis qui prennent en sandwich du plastique car le plastique se tasse. Amuses toi bien.1 point

-

C'est vrai, c'est bien l'expression du JCG ! Mais tu nous a tous contaminé avec tes expressions Merci @Vector, les AE17 v2 m'ont l'air parfaites ! EDIT: Les AE19 sont aussi parfaites, merci !!!1 point

-

AE17 v2 : AE17 left v2.STLAE17 right v2.STL AE19 v2 : AE19 Right v2.STLAE19 Left v2.STL Tu me diras si tout ok, là ça m'a donné trop soif1 point

-

Pour les AE19 le grand trou fait 12mm, c'est ok ? AE19 Left.STLAE19 right.STL1 point

-

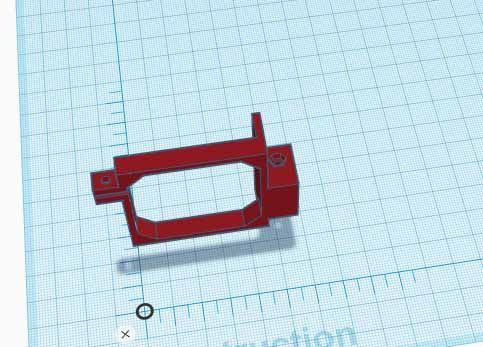

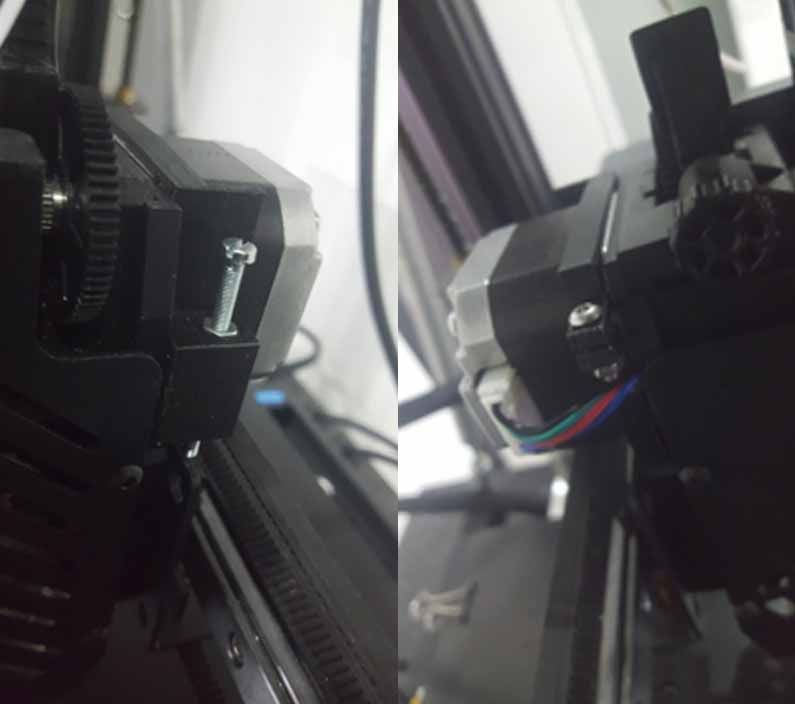

Bonsoir La solution réglage des têtes Titan, version VAP38, étant en partie réservée à de bons bricoleurs bien équipés, j'ai choisi une méthode non intrusive Après essai concluant. Attention à bien positionner le cerclage pour éviter une bascule trop importante au resserrage des deux vis de blocage Tout en diamètre M3 Cerclage sur le moteur, en bout, pour éviter d'éventuelles surchauffes (le PLA n'aime pas) STL joint reglage titan.stl PLA HD870 215° 60° 60mm/s 100% première 0.3 puis 0.21 point

-

Voici les AE17, t'es sûr que c'est 2mm le trou, c'est pas 3mm, ça n'a pas l'air de coïncider avec la photo ? Le diamètre du grand trou c'est bien 11.5mm ? AE17 left.STLAE17 right.STL1 point

-

C'est en effet une intuition qui mérite réflexion. Je pense que la tension est liée à la géométrie de la courroie. Si je prend en référence le périmètre de la courroie, s'il y a au moins trois dents positionnées sur le dessus, dessous et le côté de la poulie, sa dimension ne change pas. Si la poulie était toute petite, ou les pas des dents très espacés, ça serait autre chose. Malgré tout il n'est pas impossible que dans la dynamique de rotation, ces 3 points ne soient pas toujours correctement positionnés pour maintenir la géométrie de la courroie. On peut comparer ça aux facettes d'un STL lorsqu'on exporte un cylindre. Je pense que la réflexion peut être faite à l'identique sur la pression exercée sur les dents. Comme la surface d'appui est réduite, la dent s'écrase (on peut faire le parallèle avec un pneu de voiture). Une fois tendue, la pression sur la dent sera toujours la même, mais qu'en est-il en dynamique, lorsque les dents arrivent et repartent de la poulie ? La surface de contact doit forcément varier légèrement, et provoquer une ondulation sur la tension de la courroie. Faut que j'arrête le café.1 point

-

C'est bon j'ai retrouvé : Pyörännapaleft MirrorPyörännaparight Pyörännapa Left MirrorPyörännapa Left J'essaye de comprendre ce que tu veux, ensuite je t’envoie ça1 point

-

Tu veux dire le truc qui ressemble à un tendeur de pince à linge ? En effet on ne voit pas ça dans l'industrie, où les masses en mouvement sont beaucoup plus importantes. On ne voit même pas ça sur les CNC de hobby, seulement sur les imprimantes 3D Ça rejoint l'utilisation des accouplements élastiques, qui sont une connerie monumentale : un jour un gars a eu l'idée d'en monter un et depuis tout le monde a suivi sans se poser de question (mais pas Joseph ) alors qu'il faut le rappeler, l'accouplement élastique (kupplung) est fait à la base pour accoupler un codeur incrémental avec un bout d'arbre ou de vis à bille. Il permet un jeu axial et légèrement radial qui convient bien à un codeur, par essence fragile. Perso je ne mets que des accouplements rigides. Les tendeurs élastiques, j'en avais sur ma Freesculpt quand on me l'a donnée, je les ai enlevés car moi non plus j'aime pô....1 point

-

1 point

-

Hello, Un peu après la bataille, mais ça peut servir à d'autres. Concernant la thermistance : Tu vas un peu vite en besognes. C'est une thermistance, donc par définition sa résistance varie avec la température (courbe logarithmique). Pour une CTN 100kohms classique de hotend, avec un beta autour de 4300, 116kohms ça représente environ 22°C... Sa valeur tombe autour de 400ohms seulement vers les 210°C. Pour avoir -14°C, il faudrait une résistance de 880kohms, ou plus probablement une coupure sur le circuit (la fameuse piste fondue).1 point

-

Merci @Kachidoki S3D (autre marque ) possède un tableau fortement similaire : https://www.simplify3d.com/support/materials-guide/properties-table/ «De gustibus coloribusque non disputandum» (parodie Coluchienne : «tous les égouts sont dans la nature»).1 point

-

Sinon tu écris ton texte avec paint et tu importes l'image dans laserGRBL pour la graver en mode vecteur1 point

-

Bon, histoire de relancer la polémique sur Prusa () ils ont sorti un beau tableau : https://help.prusa3d.com/en/materials C'est vraiment très instructif, basé sur des chiffres réels. On peut trier sur une caractéristique, ou déplier chaque matière pour voir dans le détail les marques et les valeurs associées. Ce tableau peut être très pratique pour décider de la matière à utiliser pour certaines conditions. Et il y a aussi des tags, notamment le "Food safe" qui fait ressortir le PLA, PETG et PP uniquement. Bien loin de ce que j'ai pu voir sur d'autres tableaux où même l'ABS est compatible alimentaire sous conditions... Avec des si, la kryptonite pourrait tout aussi bien être alimentaire, tant qu'elle est recouverte de plomb lui-même recouvert d'une feuille d'or (l'or, c'est compatible alimentaire, si vous savez pas quoi faire de vos sous...).1 point

-

Il ne faut pas négliger ces petites combines artisanales, elles aident bien. Comme de ressortir le filament assez loin quand une impression est finite. Ça permet qu'il ne reste pas collé dans la tête pour la prochaine fois surtout si on change de couleur ou de matière. Perso je pousse à la main chaque fois un p'tit coup avant de commencer un print. Ça sauve du temps !1 point

-

Toutes les Mega S sont livrées en 0.4 laiton. Si tu remets un autre filament, ça sort de nouveau normalement ? (Savoir si il y a un bouchon ou pas). Pousser à la main te permet de savoir si tu as un problème d'extrudeur. (tu peux vérifier le diamètre du filament au pied à coulisse pour voir si il est bien régulier et à 1.75mm) Généralement quand on parle de changer de buse pour le filament bois c'est plus car le laiton est tendre et le filament bois plutôt abrasif. Mais habituellement ça passe en 0.4mm1 point

-

Pareil j'avais trouvé le même lien . Je me suis déjà imprimé 3 réducteurs 80->50. J'attends d'avoir le temps pour démonter l'imprimante et au moins changer les deux ventilos des drivers, et jeter un oeil à l'imprimante. Je suis partie sur des 80x25 parce que j'en ai un wagon dans des cartons qui viennent de tour PC et que j'avais justement acheté pour réduire le bruit de mes PC. Ils sont en 12V donc je mettrai des abaisseurs de tension réglables ce qui me permettra de descendre en dessous de 12V si le souffle est suffisant. C'est l'alim qui m'inquiète le plus à démonter et bidouiller... mais bon.1 point

-

1 point

-

@EllioMario Pense à recouper le bout du tube bien d'équerre et de suivre la titi's procédure pour le remontage1 point

-

Certes, mais je savais qu'une machine plus petite, c'était mort dès le départ, à mois d'accepter de passer des heures à faire une pièce qui devrait prendre 10 minutes. J"avais quand même dès le départ l'intention de faire de toutes petites séries (10-20 pièces). J'y arrive, mais le détourage d'une face 19 pouces 2U prend environ 20 minutes, alors que çà en prend 2 avec la scie, et c'est beaucoup plus propre.1 point

-

Bonjour, Je viens de trouver sur thingiverse, tout une série de différents adaptateurs pour ventilateurs, exemple de 40 vers 60 mm, etc https://www.thingiverse.com/thing:21112 Je vais surement partir sur cette solution pour réduire les bruits de ventilation, car c'est pour moi un vrais problème, voir à changer alimentation par une plus silencieuse. @+1 point

-

Avec le Cochonou, j'aurais pu mettre ma carte de vœux de 2020. (je l'ai envoyé à tout mes contacts, amis, fournisseurs, clients et famille) Il est encore temps de faire un geste pour m'aider à gagner ce fantastic ic ic défi. J'ai plusieurs copains qui m'ont offert leur contribution bénévole au Défi Picard.1 point

-

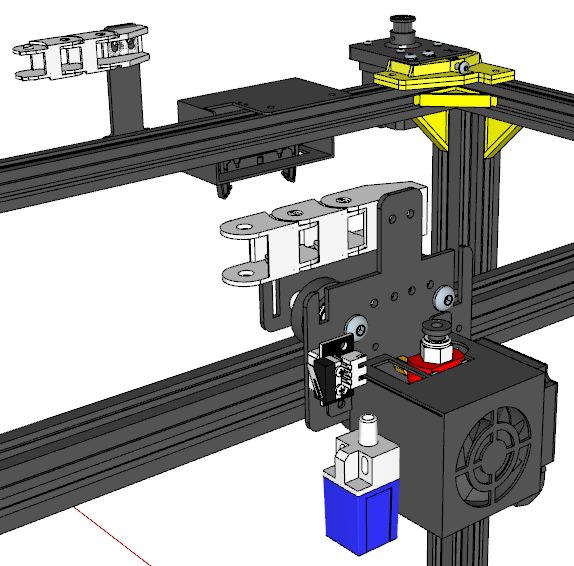

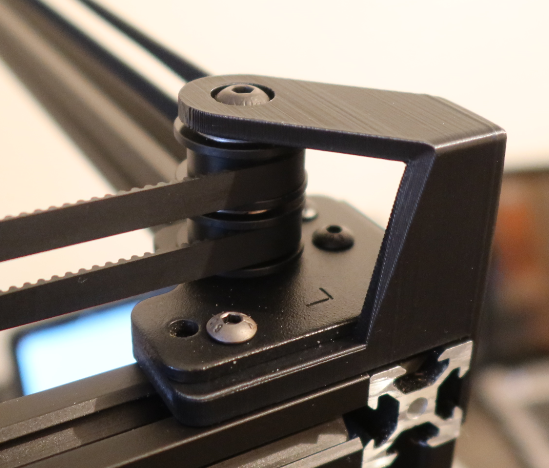

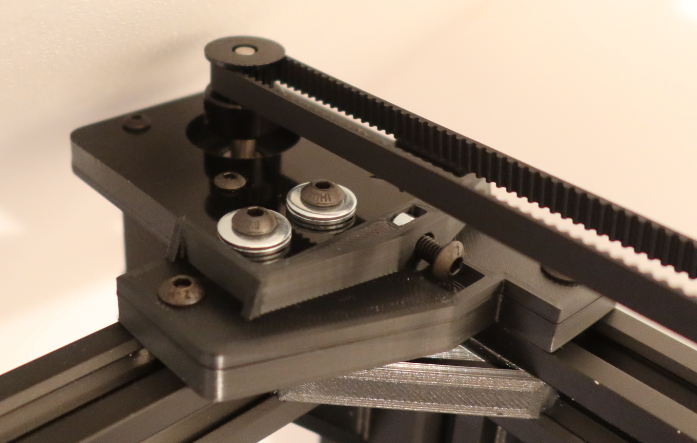

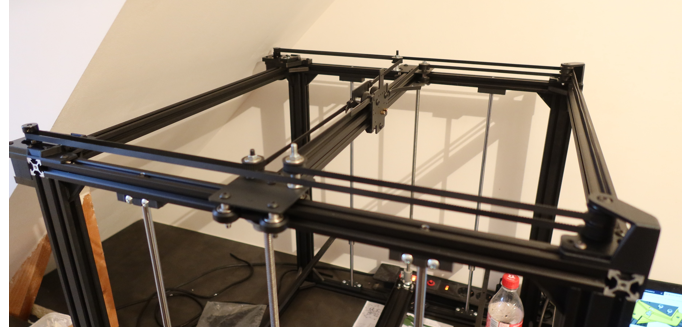

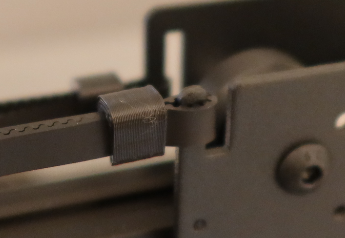

Salut la compagnie, les news sur l'avancement du montage. Les renforts d'angle sont en place Les supports moteurs avec le système de tension des courroies aussi. Le gauche. Le droit avec sa cale. Tout est presque en ligne. J'ai quelques modifs à faire sur la petite platine de fixation des courroies sur le chariot X, il manque un peu de réglage en Z. Je vais peut-être en refaire une dans un bout d'alu... j'ai de la visserie M5 à acheter si je veux un montage propre. Pour les essais, j'ai imprimé des clips qui remplacent parfaitement les Colsons. Je regarde pour en faire une version plus robuste qui restera à demeure. La num du chariot X et de la chaine est finie, je regarde pour faire une pièce de liaison pour améliorer la tenue des premiers maillons de chaque coté.1 point

-

Bonsoir, Après 5 ans, ma Discovery200, grand-mère de la discoeasy, est toujours en fonction, elle reste ma seule imprimante. Sa melzi a vu passer bien des firmwares depuis le marlin de Dagoma jusqu'à klipper, en passant par marlinV2. Elle s'est plusieurs fois réimprimée avec à chaque itération son lot d'améliorations. Elle souffre à mon goût de son design initial ; les guides servent à la structure, sans aucunes possibilité de réglage. C'est malheureux mais les jeux dans les roulements et la souplesse de la structure imprimée sont nécessaires pour faire fonctionner l'imprimante en l'absence de réglages. La qualité des pièces produites par l'imprimante s'en ressent. La communauté a beaucoup amélioré les choses en proposant des réglages, en renforçant la structure, en exploitant toutes sortes de compensations logiciels offertes par le firmware. Cette imprimante a été un régale pour ceux qui prennent plaisir a hacker leur imprimante, mais je crois une expérience plus frustrante du point de vue plug and play.1 point

-

Amusant comme sujet, mes deux disco tournent encore, elles ont imprimé à plein régime pour les visières durant la crise sanitaire. J’ai glissé sur une Prusa Mk3s, bien entendu je m’amuse beaucoup plus, les performances sont bien là pour un produit qui vaut le double d’une Dagoma. Le petg est devenu mon ami...1 point

.thumb.jpg.8e4f3c7962529d5b54999ca8667a07c0.jpg)