Classement

Contenu populaire

Contenu avec la plus haute réputation dans 17/11/2020 Dans tous les contenus

-

Klipper peut les faire fonctionner aussi mais pas sur l'électronique d'origine même si c'est peut être possible. En tout cas je n'ai pas entendu parler de gens ayant reflashé leur MMU directement avec Klipper. En général ils y mettent quelques chose de plus classique, SKR Mini E3 par exemple. Du coup c'est plutôt des SMuFF que des originaux Prusa mais ça fonctionne pareil dans les grandes lignes. Il y a quelques utilisateurs déjà et une config exemple. Je vous laisse voir l'allure du truc: https://github.com/KevinOConnor/klipper/blob/master/config/sample-mmu2s-diy.cfg Pour rappel, l'une des forces du firmware Klipper est la gestion des multi MCU (une ou plusieurs cartes électroniques) ce qui est particulièrement pertinent pour un MMU2/SMuFF qui du coup est bêtement relié en USB sur le raspberry (+alimentation). Si on veut juste tester ou s'en servir occasionnellement il suffit de le débrancher et d'enlever une ligne d'include de sous config dans le fichier principal. Ça peut se faire directement dans l'interface d'Octoprint + plugin ad-hoc et il n'est pas nécessaire de reflasher la/les cartes. Pour qui a déjà utilisé Klipper et veut un SMuFF, je crois que ça ne lui viendrais même pas à l'esprit de faire ça avec Marlin.3 points

-

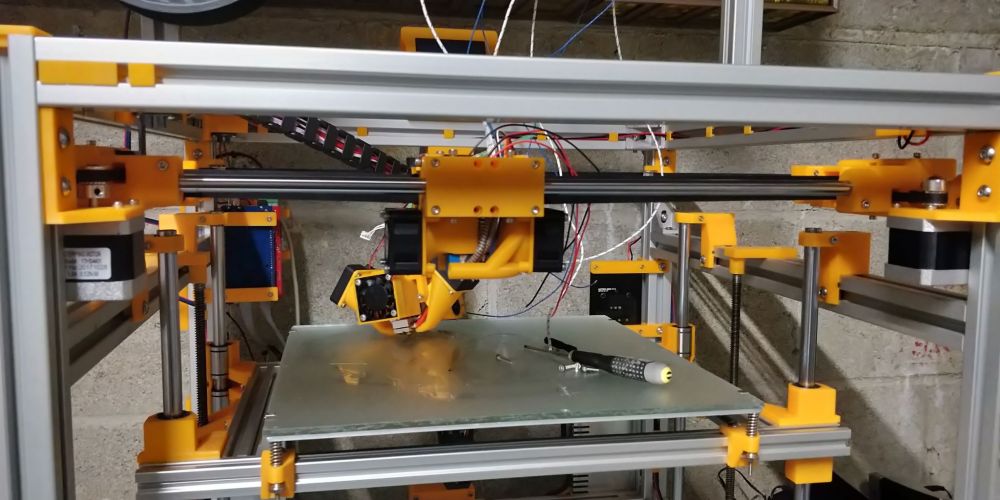

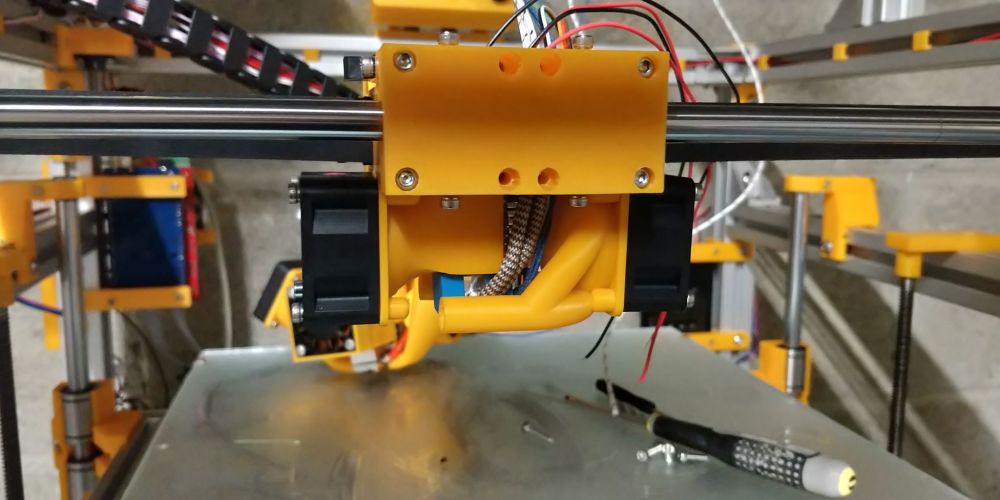

Merci pour tes infos , je suis allée fouillé sur le net , et j’ai trouver des nema 23 en 0,9 deg , a 1.26nm ! Je n’ai pas la moindre idée du couple nécessaire pour une imprimante ! Ce soir j’essaye de vous monter ma structure sur Fusion ! J’ai aussi envoyé un mail pour des barre 3030 en 6ml . Ci joint une photos de ma scie pour Alu .2 points

-

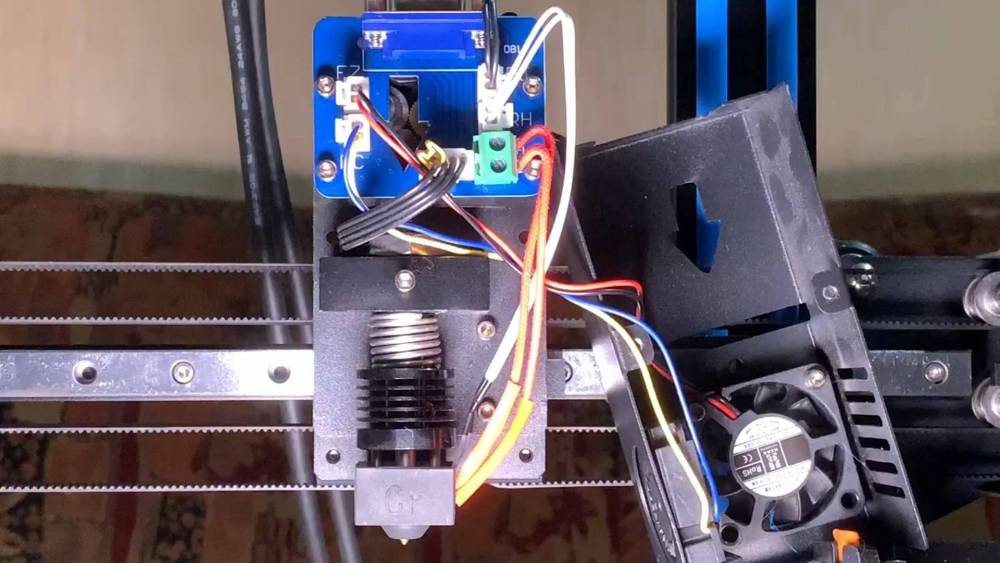

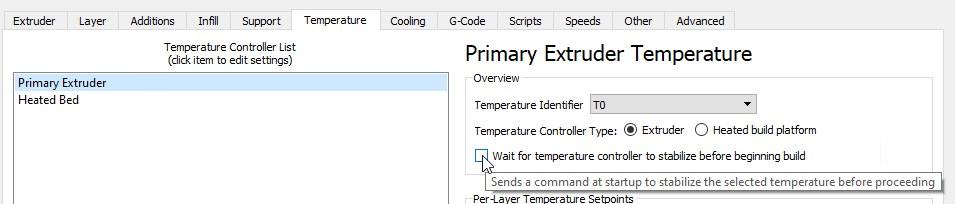

Vous l'avez peut-être vu sur les réseaux sociaux, j'ai installé et mis en service le BLTouch sur la X1 Je me suis principalement inspiré de cette vidéo : Je vais quand même tout résumé ici en français. J'ai juste réglé mon offset différemment et changé le gCode de démarrage. M140 S[bed0_temperature] ; Chauffe le lit à la température paramétrée sans attendre sans attendre que la température soit atteinte M104 S150; Préchauffe l'extrudeur à 150° sans attendre que la température soit atteinte G28 ; Homing de tous les axes G29; ABL (Auto Bed Leveling) M190 S[bed0_temperature] ; Chauffe le lit à la température paramétrée jusqu'à ce que la température soit stable M109 S[extruder0_temperature] ; Chauffe le l'extrudeur à la température paramétrée jusqu'à ce que la température soit stable M117 Purge extruder ; Affiche le message "Purge extruder" sur le LCD G92 E0 ; Reset extruder (définit la position de l'extrudeur à 0) G1 Z1.0 F3000 ; Monte le Z de 1mm à 3000mm/min (50mm/s) afin de ne pas abimer le plateau G1 X2 Y20 Z0.3 F5000.0 ; Déplacement de la tête au coin du plateau G1 X2 Y200.0 Z0.3 F1500.0 E15 ; Extrusion d'une première ligne le long du plateau pour purger l'extrudeur et nettoyer la buse G1 X2 Y200.0 Z0.3 F5000.0 ; Décalage de la tête avant la deuxième ligne G1 X2 Y20 Z0.3 F1500.0 E30 ; Extrusion de la seconde ligne dans le sens inverse pour bien nettoyer la buse G1 E27 F3500 ; Rétraction de 3,5mm du filament pour éviter que ça coule entre la purge et le skirt/brim G92 E0 ; Reset extruder ; Fin de la purge G1 Z1.0 F3000 ; On remonte le Z de 1mm à 3000mm/min (50mm/s) afin de ne pas abimer le plateau au prochain déplacement M117 Début de l'impression ! Pour utiliser ce code il faut décocher l'option suivante dans Simplify3D : Quand cette option est cochée, l'impression (et donc le starting script) ne se lance qu'un fois que le lit et la buse sont aux températures définies. Je trouve ça pénible. D'une part on perd du temps et d'autre part la buse a tendance à couler durant toute la procédure de palpation, surtout si on imprime à température un peu élevée. En désactivant cette option on peut lancer la chauffe quand on veut dans le script de démarrage. Du coup je lance la chauffe du lit et le préchauffage de la buse (comme ça ça ne coule pas) pendant l'ABL (avec les commandes M140 et M104). Quand le nivellement du plateau est terminé je relance la chauffe du plateau et de la buse avec les commandes M190 et M109 afin d'attendre que les températures soient atteintes pour démarrer l'impression. NOTE : je jette les infos en vrac au fur et à mesure et j'édite quand je peux1 point

-

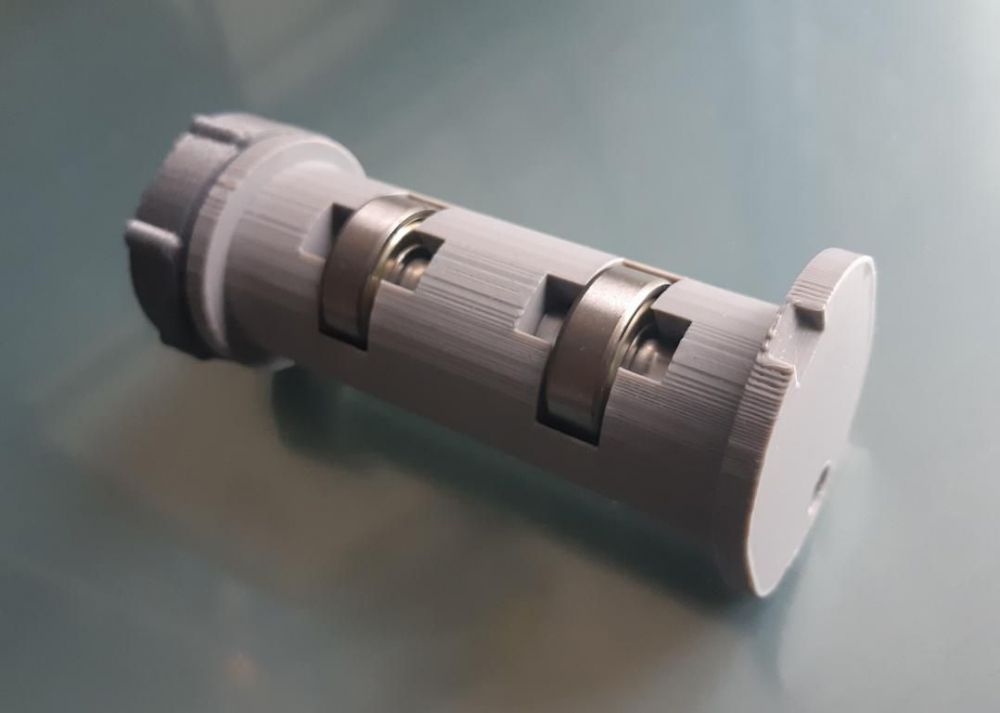

Bonjour, Voici une amélioration des supports bobines pour la Tenlog TLD3 En effet les supports d'origine ne sont que deux axes supportant les bobines. Défauts constatés nous avons une contrainte de traction sur le filament engendré par le manque de glissement à la rotation de cette bobine. De ce fait un filament qui est freiné en traction engendre des défauts sur l'impression, des vibrations se transmettent au portique. La sécurité de la bobine est en cause par un manque d'ablocage latéral (risque de chute sur la vitre du BED) Voici une solution aménagée avec deux roulements facilitant la rotation de la bobine avec un glissement en rotation accrue. J'ai rajouté à ce dispositif un flasque bloquant latéralement la bobine avec un verrou de sécurité amovible. Le montage est simple, j'ai utilisé du PLA gris pour le support et du PETG pour l'écrou du support. La sécurité est imprimée en PLA. Les roulements de Ø8 x 22 x7 sont des ZZ608 roulements de skates, les axes en aluminium Ø8 x 6 mm Longueur 18.5mm plus facile à mettre en place pas besoin d'imprimer ces pièces. Ci-joint les fichiers STL avec des photos du montage. Nota : les vis utilisées pour la sécurité sont des vis M2 perçages à Ø1.6 mm Je suis disponible pour répondre aux questions. Ce montage est simple et performant avec un blocage de sécurité. axe8.STL ecrouV2.STL bouton.STL ressort.STL securite bobine.STL support RLT.STL1 point

-

1 point

-

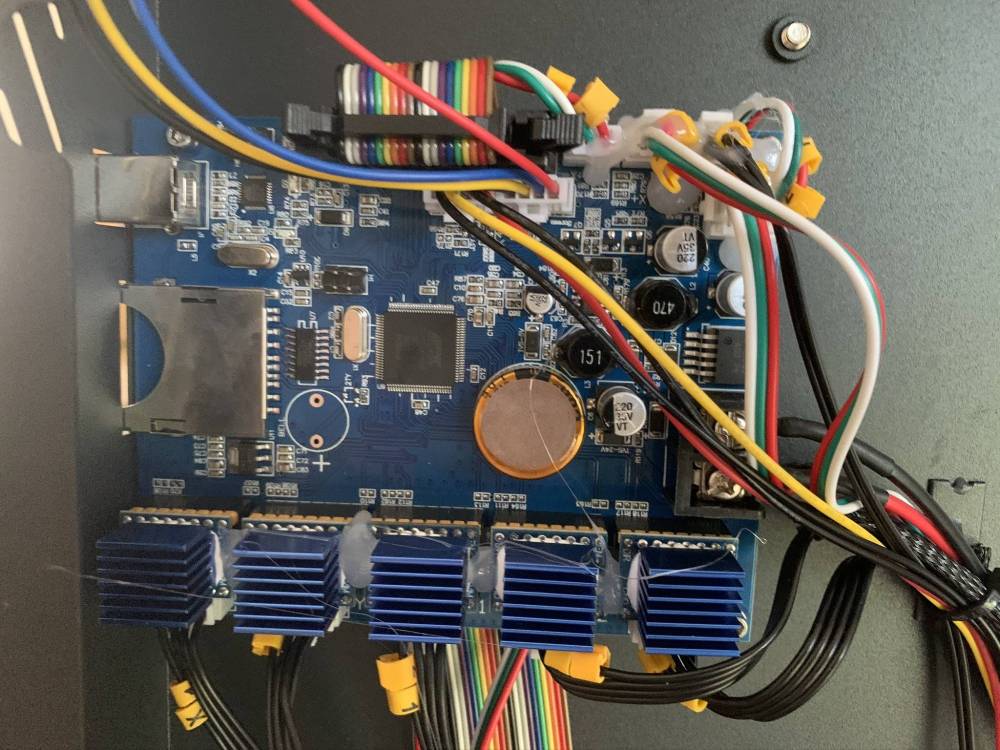

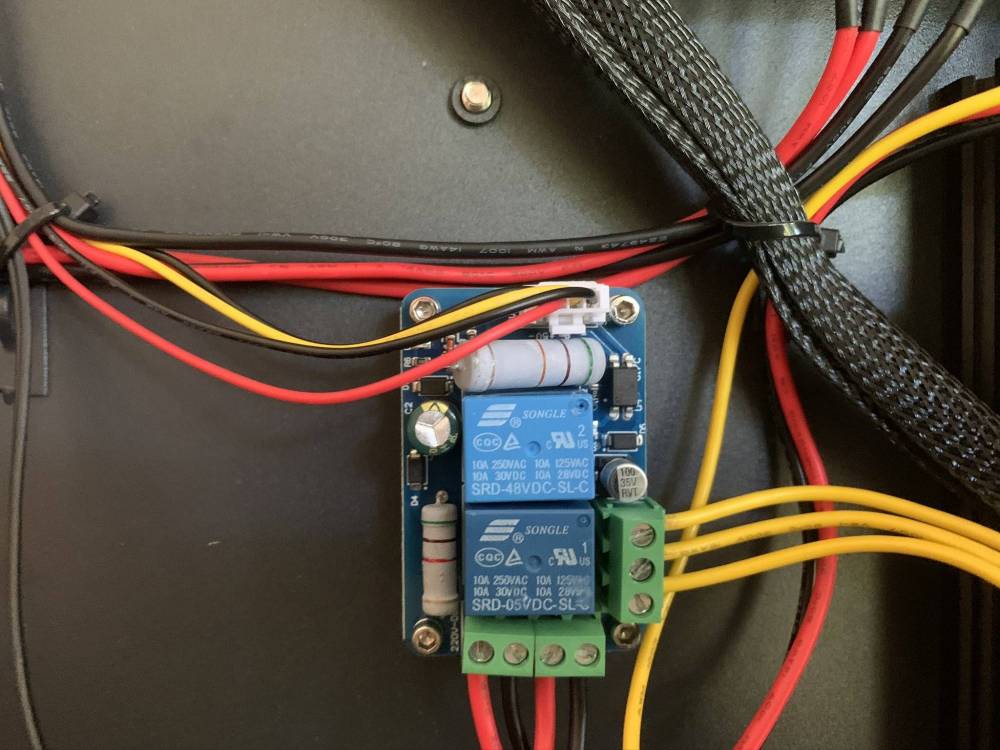

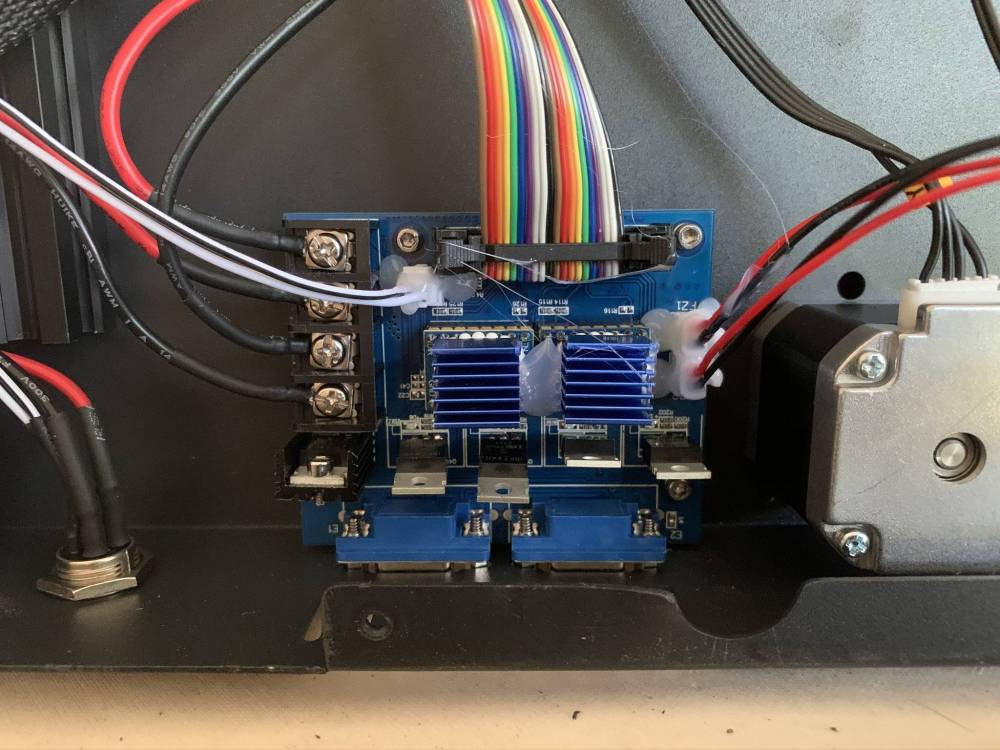

Bon, je l'ai reçue il y a 10 jours, et je l'ai testé (environ une centaine d'heures de prints) et je vous donne mon avis. Déballage et montage Vérifications d'usage, il a fallu resserrer les roulettes du plateau et de l'axe Z, rien de très méchant. Le plateau en verre était décalé par rapport au plateau, mais dans l'ensemble, la machine est très bien protégée. Aucun problème non plus pour le montage, le portique est vissé avec 4 vis et parait stable. Le montage des têtes ne pose aucun problème, les câblages tombent sous le sens, en moins de 15 à 30 minutes la machine est opérationnelle. Livrée avec 2 bobines de 200gr et tous les outils nécessaires pour toutes les vis de la bête. Vis supplémentaires pour le montage (enfin une de chaque), une buse en plus, les supports bobines sont inclus. Caractéristiques Machine entièrement métallique, extrudeurs direct drive, plateau verre, détecteurs de fin de course optiques précis, rail pour le X, vis hélicoïdale sécurisée en haut et en bas de la machine, écran de grande taille permettant de tout régler même pendant une impression. Reprise d'impression en cas de coupure, mise en pause possible, détecteurs de filament double, reprise d'impression à la hauteur voulue, vraiment très complet Mise en route Le calibrage du plateau est facilité par un bouton du menu qui permet de mettre les têtes au point Home, puis de les positionner aux 4 coins. Une remarque cependant, le plateau n'est pas bloqué, de fait il peu bouger lors de l'insertion de la feuille de papier, et j'ai pour habitude de vérifier aussi le point central du plateau, ce qui n'est pas permis par le menu. Attention, si vous bougez la tête au centre, il ne faut surtout pas repositionner la tête vers un coin par le menu, elle ne sait plus où elle est et crrrrrr, crrrrr lorsqu'elle va dans la position demandée. Il faut refaire obligatoirement un point home si on a bougé la tête à la main. Pour régler la hauteur de la 2ème tête, j'ai fait un calibrage complet de la tête 1, avec impression d'une cible carrée de calibration et réglage avec les grosses vis sous le plateau sur lesquelles sont indiqué le sens de montée ou de descente de celui-ci . Ceci fait, la tête 2 est relativement facile à régler, je me suis fait un pense bête à la Dymo pour indiquer le sens de montée ou descente suivant le mouvement de rotation de la clef de réglage fournie. Le réglage bicolore se fait en imprimant un fichier, de mon coté, je n'ai eu aucune retouche à faire. Après pour faire des impressions bicolores, il faut vraiment faire les bons réglages de rétraction, de vitesse, etc.. mais on y arrive. Utilisation Le plateau est en verre, le mien à l'air d'être plan, aucun problème d'accroche (j'utilise de la 3D Lak), il suffit d'attendre qu'il soit bien froid pour retirer aisément l'objet imprimé. . Nettoyage à l’alcool isopropylique ou avec de l'alcool ménager. Lors d'un print, la buse 2 et ses ventilateurs sont mis en fonction systématiquement . Il est possible sous Cura et Simplify3D de définir sa température à 0, mais rien pour bloquer les ventilos. Je ne sais pas si sous IdeaMaker cela est possible, je n'ai pas encore testé. Autre petit problème, si vous démarrez une impression mono extrudeur, il est indispensable de mettre un petit bout de filament dans le 2ème extrudeur sinon elle se met en pause erreur due au manque de filament. Mode spéciaux Le mode miroir et duplication fonctionnent à merveille, il faut juste prévoir le fichier gcode avec les pièces ne dépassant pas le centre de la surface, c'est vraiment un gros plus L'écran Tout est paramétrable depuis celui-ci, température plateau, températures des têtes indépendamment, vitesse du print, il suffit de cliquer sur la valeur pour avoir un écran de modification . Les ventilateurs de refroidissement ne peuvent eux qu'être mis en marche ou à l'arrêt, le flood n'est pas réglable Modifications apportées Pas grand chose à modifier sur cette machine bien conçue. J'ai mis en place des essuyeurs pour économiser le filament lors d'impression bicolore, des supports de détecteurs de filament, un pense bête du P2, une protection du câble du lit (ceci permet d'éviter l'entortillement de ses fils dans le ressort de réglage de la hauteur), et des guides filaments. Ma machine est équipée de drivers 2208 très efficaces, les ventilateurs sont audibles sans que cela me gène vraiment, mais il sera possible de les remplacer par des Noctua. Différences par rapport à la machine Tenlog initiale Les têtes qui avaient des inscriptions jaunes, sont maintenant plus discrètes. La tête P2 possède une inscription rappelant le réglage en hauteur, que je n'avais pas sur la mienne, mais une étiquette Dymo, joue le même rôle. Une ouverture permet de voir le passage du filament, et est éclairée en bleu. La carte mère qui regroupait tout sur une seule platine, est maintenant séparée en 2 parties, chacune ayant une ventilation propre fixée sur le couvercle. la deuxième partie regroupe les mofsets des 2 extrudeurs et leurs steppers. Cette carte est alimentée directement depuis l'alimentation. On a donc vraiment un mofset externe, permettant d'épauler la carte mère. L'alimentation est je crois aussi d'une autre marque que la Tenlog originale Il reste une sortie 24v disponible pour brancher peut être quelque chose. Je vais réfléchir pour un éclairage led des têtes. Le module relai du bouton de mise en marche permet l'extinction automatique (si souhaitée depuis l'écran) de la machine à la fin d'une impression. La machine reste en marche jusqu'à ce que les extrudeurs descendent à 80°, puis éteint la machine. L'attente de refroidissement ne se fait pas en mode miroir ou duplication cependant La tête est différente, le radiateur n'est plus de forme carrée mais cylindrique. Les 2 têtes sont installées avec un capuchon silicone permettant de mieux réguler la chaleur et d'éviter le collage du filament dessus Les détecteurs de filament sont désormais inclus dans les branchements des têtes (à ce sujet, ils en fournissent 4, je me demande pourquoi ?) Sur les câbles VGA de connexion des têtes, 14 fils sont donc utilisés, il en reste 1 de libre, peut être pour mettre une led d'éclairage des têtes, à suivre. Firmware La mise à jour dur firmware pour la machine se fait en connectant un ordinateur dessus. pour la mise à jour de l'écran, il est nécessaire de mettre une carte microSD sur celui-ci pour l'updater. C'est pas très pratique, en cas de maj, il faut ouvrir la machine. J'ai installé un connecteur SD externe qui vient se clipper sur le boitier rendant quasi invisible le bricolage mais facilitant l'éventuelle maj. A noter que j'ai fait la maj proposée sur le site, pour la machine ras, mais pour l'écran, cela m'a rétrogradé d'une version Le service après vente ayant été contacté, ils ont mis sur le site la bonne version pour le firmware écran. Conclusion Bon, c'est un peu long, mais je pense vous avoir tout dit. Ah, non ! La qualité d'impression ! Oui elle est superbe, la machine ne vibre pas du tout, j'en suis enchanté Il ne vous reste plus qu'à compter les cœurs pour voir mon bilan. C'est une très bonne machine, que je ne peux que conseiller, merci à @vap38 d'avoir orienté mon choix pour cette imprimante.1 point

-

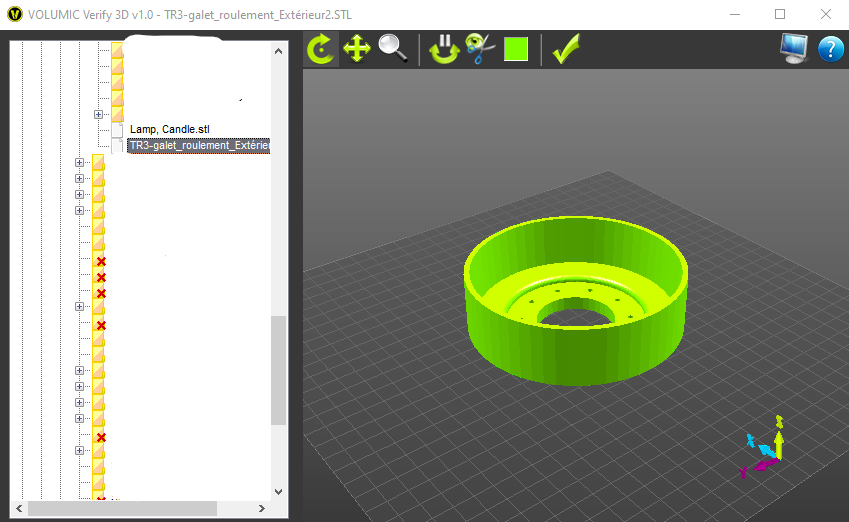

Bonjour, Je ne sais pas si vous connaissez, mais si ça peut intéresser du monde ... J'ai découvert par hasard un petit logiciel qui permet de visualiser les fichiers STL assez rapidement : VOLUMIC Verify3D Je ne sais pas si il y a d'autres logiciels qui font cela, mais jusqu'à présent je devais les ouvrir 1 à 1 (Windows n'en affichant pas les aperçus) et je trouve ça légèrement pénible. Surtout quand on récupère un dossier Thingiverse avec plein de variantes et des noms de fichiers assez peu parlants. Ici, il suffit de cliquer sur le nom du fichier dans l'arborescence à gauche pour qu'il s'affiche directement à côté, avec possibilité de le faire tourner. C'est basique, ça ne prend en charge que les STL mais j'ai trouvé ça plutôt pratique. J'ai essayé devoir si il y avait des licences, mais je n'ai rien trouvé et c'est dispo sur le site en direct. Site : https://www.imprimante-3d-volumic.com/en/softwares.cfm Téléchargement direct : Verify3D1 point

-

Bonjour, J'ai conçu et réalisé ce montage à base de PIC 16F876A (microchips) pour mon usage personnel pour une fraiseuse CNC 3018PRO et je le vend du coup sur Ebay si cela peut éventuellement vous intéresser. Tachymètre à capteur Hall, ce capteur est insensible aux poussières dégagées pendant l'usinage. Afficheur vitesses trs/mn ou compte tours pour fraiseuse CNC, etc...de 0 à 40.000 trs/mn. Destinés aux hobbyistes, pour les passionnés de modélisme, micromécanismes ou autres... Si vous optez pour l'option n°2, l'avantage est que vous avez le temps d'utilisation qui s'affiche, temps qui s'incrémente uniquement quand la broche tourne. RAZ quand vous éteignez l'alimentation du montage. Mon tachymètre CNC Bonne journée à tous. Lc1 point

-

NON, surtout pas malheureuse!!! Je blague, bien sûr que tu peux le faire...1 point

-

Pour l'instant elle n'est pas dans la liste, mais y a pas de raison qu'elle ne soit pas prise en compte par la suite...1 point

-

On dirait pas comme ça que les Tronxystes sont de grands timides...personne pour mettre une première photo ? Allez hop, je m'y colle. Comme je suis dans la phase de découverte et de réglage de la bête, je vais mettre mon cimetière marin de Benchy Problèmes de fils d'ange et de peau d'orange dans les courbes. Profil standard X5SA sous CURA 4.8. Depuis, ça va mieux, pas encore parfait mais ça avance (couches de 0,2 en 60 mm/s T°195/55 PLA BASF PR1). Pour la peau d'orange dans les virages, j'ai coché l'option : "Egaliser le débit de filament" qui inverse le pilotage vitesse/débit. C'est donc le débit de l'extrudeur qui devient constant et c'est la vitesse qui s'adapte.1 point

-

1 point

-

Respect nombres d'heures a fabriqué et aussi peindre tes impréssions. Quel merveilleux travail de conception et de réalisation.1 point

-

Pas forcément mais là le sujet c'est bien "laisser sans surveillance" hors ta perceuse tu l'as en main quand tu t'en sers. Mais le feu électrique a peu de conséquence si il se produit dans un environnement ou il ne peut pas se propager à d'autres matériaux. Si le connecteur à noirci c'est bien qu'il a brûlé. Heureusement rien autour n'a pris feu. Normalement l'isolant du fil électrique et le connecteur blanc sont ignifugés. Si par malheur il y avait eu quelque chose d'inflammable à proximité la photo aurait été complètement différente. Le risque d'incendie électrique existe sur n'importe quelle installation. Je pense que toutes les salles serveur des entreprises ont des extincteurs automatiques à CO2 par exemple. Même avec du matériel à plusieurs dizaines de milliers d'euros, le risque existe. Pour autant il est plus faible que si c'était du matériel bas de gamme sur une installation électrique surexploitée. Si ton imprimante est très bien conçue, que tout est de qualité, il n'y a effectivement pas plus de risque qu'avec n'importe quel appareil électrique. Les firmwares gèrent bien les soucis de thermistance mais il reste encore beaucoup de facteurs de risques. Tous ont une solution: des fils qui frottes beaucoup? => fil en gaine téflon, un mosfet/SSR qui peut claquer en position fermée => fusible thermique, etc. Nos imprimantes grand public ne sont pas encore équipées de tous ces éléments. Même si il y a du mieux depuis quelques temps déjà. Notamment l'utilisation de fusible de plus en plus fréquente. De là à dire que ça suffit pour être safe... De toute façon dès que quelqu'un bidouille, ça rajoute du risque. Exemple, en remplaçant la tête d'origine en métal creality par un modèle imprimé en plastique. Si le ventilateur de coldend tombe en panne, la chaleur remonte. Avec une fixation métal ça n'était pas vraiment un soucis mais avec du plastique, elle peut fondre et laisser tomber la tête tout entière et chaude sur quelque chose de combustible. Prusa par exemple, dont la tête est imprimée, monitore la rotation du ventilateur de coldend via le 3ème fi du ventilateur. Le tachymètre est contrôlé par le firmware et si son état n'a pas bougé au bout d'un certain temps (3min si je me souviens bien) le firmware se met en sécurité. Je suis prêt à parier que ceux qui ont fait cette "amélioration" n'ont pas eu cette réflexion1 point

-

Et bien, soit tu utilises l'adresse IP, soit tu lui ajoutes une adresse pour que ce soit plus simple.1 point

-

Sur mon autre imprimante, quand ça se bouchait, j'utilisais un morceau de "corde à piano" (tige acier rigide) que je chauffais un peu à la flamme d'un briquet: la tige devient vite plus chaude que le matériaux (PLA, ABS etc), et on débouche facile1 point

-

C'est vrai qu'il y a peu de gens qui parlent d'un MMU2 clone sur leur machine, sauf quand c'est elle-même une mk3 clone. Je pense qu'il y a des raisons toute simple à ça : Généralement ce sont des personnes qui bricolent leur machine, et donc qui en change probablement régulièrement ou en possèdent plusieurs. Le MMU2 s'appuie sur un capteur de filament au niveau de l'extrudeur (la première version s'en passait, justement pour être facilement transposable à toute machine, mais ça posait des problèmes de fiabilité), et donc ça impose d'avoir une tête prévue avec ce capteur, et les réglages de distance qui vont avec. Il y a des reviewers qui ont résumé comme ça : Les deux systèmes sont équivalents, si vous avez une Prusa, prenez le MMU beaucoup moins cher, sinon prenez la Palette. Dans ce cas il est plus tentant d'investir dans une Palette qui est vraiment faite pour être montée sur n'importe quelle machine, que d'essayer d'adapter le MMU2 sur une bécane DIY qui n'est pas un clone de la MK3. Mais le prix n'aide pas. Peut-être que je m'y collerai un jour, je rêve d'une IDEX PLA/PVA, mais où le canal PLA est alimenté par un MMU. Bon j'ai déjà l'IDEX en bonne voie.1 point

-

J'ajoute à mon post: j'imprime sur le plateau d'origine Creality sans aucune "colle" ajoutée: mais je passe la zone d'impression (à chaud) à l'alcool isotruc à chaque impression.1 point

-

1 point

-

1 point

-

Pour être clair, je n'ai rien contre @divers ni contre personne d'autre sur ce forum. Mais il faudra m'expliquer où est l'humour et l’intérêt dans le fait de remarquer que des produits viennent de chine comme ça l'est fait ici. Ha pardon, c'est de l'humour, donc ça passe .... et bien non, cette remarque est clairement sans intérêt si ce n'est parler d'une origine.. ça a un nom ça .... on est pas au PMU du coin, et ça, quelque soit la personne qui parle. Oui des gens sont déjà partis, on ne retient personne, et à retenir des gens qui ne font pas la majorité, on se retrouve dans le genre de galère que l'on a eu il y a quelques temps avec nono, tu sais, ce mec qui a arnaqué un grand nombre de personnes et qui nous a fait un caca nerveux quand on a refusé qu'il devienne modo ? Pour Ikéa, je veux bien la source donnant qu'ils fabriquent majoritairement, en chine, perso, je ne trouve pas, je trouve même le contraire.1 point

-

Pas de quoi, tu es le bienvenu. Il y a ici plein de p'tits vieux qui ne demandent qu'à voir ce que tu as comme problème. Et des p'tits jeunes, aussi. Mais eux ils bossent (enfin ceux qui sont pas confinés) pour payer nos retraites....1 point

-

J'ai réussi à faire fonctionner le sensorless homing, je te joins ma config, attention j'ai activer le sensorless probing pour tester. Ma valeur définitive "sensitivity" est de 70. Configuration.h Configuration_adv.h1 point

-

1 point

-

bonjour, personnellement j’utilise peinture « revell » email pour maquette sur mes impressions, avant je met juste une couche d’appret en spray de chez « action », petit poncage et peinture email au pinceau, tres belle finition et pouvoir recouvrant.mettre masque en peignant.noir mat email revell sur image. jaime bien les rendus mais peinture email epaisse, difficulté a peindre sur les grandes surfaces.1 point

-

Bonjour, J' avais bien le même problème que toi le tube Teflon n' était pas assez enfoncé et s' était obstrué partiellement. J' ai aussi refait l' étalonnage de l' extruder mais pas trop de différence environ 10% en moins. J' ai installé la version 2.0 , mais est apparu pas mal de problème (axe X inversé, PID à refaire, BLTouch un peu fou, et j' aurai du refaire toutes les modifs que j'ai fait sur la 1.8.1. Je suis revenu à la version 1.8.1 qui fonctionne pas trop mal. Serge B.1 point

-

Bonjour, J'ai reussis a résoudre le problème, il avait 2 origines : le tube bowden n'était pas bien enfoncer au niveau de la tête d'extrusion, ce qui posait le problème de filament qui se bloquait et forçait ( les tire bouchons) le deuxième etait un calibrage des step/mm du moteur de l'extrudeur completement foireux (il manquait pas loin de 300 step/mm ) En réglant ces deux problème tout fonctionne parfaitement, je n'ai plus qu'à trouver comment avoir une bonne adhésion de la première couche sur le site de geeetech il ma également été conseillé d'updater le firmware.1 point

.thumb.jpg.4345796340b631e5a97b9f8e8257411d.jpg)