Classement

Contenu populaire

Contenu avec la plus haute réputation dans 04/02/2021 Dans tous les contenus

-

Bonjour je voudrais comme tuto un pour l'ajout bl touch savoir comment faire le televersement marlin 2 et firmware écran pour les novice et les autre sur LK4pro / U30pro si ont pouvais avoir les fichiers regrouper au meme endroit si il existe un avec le Bl touch et un sans pour ceux qui ne l'utilise pas ou qui en ont pas merci continuer comme ca beau travail2 points

-

2 points

-

Bonjour à tous ! Voyant le nombre de demandes qui m'ont été faites et devant le fait que pas mal de débutants rencontrent souvent des difficultés à modéliser ce qu'ils souhaitent, je me suis attelé à pondre un petit gros tutoriel (très) détaillé pour Fusion 360. Alors tout d'abord, pourquoi ce logiciel en particulier ? Déjà parce qu'on peut l'obtenir gratuitement (et légalement !), ce qui en soit est déjà un argument de poids. Ensuite parce qu'hormis le fait qu'il soit en anglais, ce logiciel est en réalité très simple à prendre en main une fois que l'on a compris les bases (que nous allons voir ici). Et enfin parce que ce logiciel est tout bonnement hyper complet et qu'il permet aussi bien de faire des pièces basiques que des designs très, très poussés. Pour réaliser ce tutoriel, j'ai choisi une pièce assez simple mais qui me permettait d'aborder plusieurs techniques et approches de modélisation, il s'agit d'un support PCB sur mesure que l'on m'avait demandé. En parlant techniques vous verrez que j'ai par moment utilisé des outils plutôt que d'autres qui auraient pu être plus simple à mettre en oeuvre, c'est d'une part pour vous présenter ces outils et voir comment les utiliser mais également pour montrer qu'il n'existe pas qu'une seule façon de faire et que l'on peut utiliser bien des techniques différentes pour obtenir un même résultat. J'ai également volontairement crée ce guide au format PDF et ce pour deux raisons : Déjà, il existe pas mal de tutoriels Fusion 360 en vidéo (peut être pas aussi détaillés mais bref) et ensuite, il est souvent compliqué de suivre une vidéo et d'être en même temps sur le logiciel, on rate souvent une info, on doit revenir en arrière pour reprendre ou mettre pause si ça va trop vite et tout ça est peu pratique et nous sort de notre concentration. Ainsi avec ce PDF il est aisé de suivre les étapes pas à pas, avancer à son rythme et il est même possible de l'imprimer (attention, 37 pages tout de même !) pour le garder constamment sous les yeux. En ce qui concerne le niveau du guide, il s'adresse clairement à ceux qui DÉBUTENT et/ou ceux qui n'on pas compris la logique du logiciel lors d'une première approche. Il peut également s'adresser à ceux dont le niveau permet de "bricoler" une modélisation plus ou moins approximative de ce qu'ils ont en tête et qui voudraient approfondir un peu leur technique. Ça parait évident mais je préfère le dire clairement : Ceux qui se baladent déjà sur le logiciel n'y apprendront au final rien du tout. Il est donc inutile de m'interpeller avec des trucs du style "il est moisi ton tuto, j'ai rien appris..." c'est normal. Le but ici est simplement de voir les bases de la modélisation, les techniques pour travailler sur une pièce cylindrique ou sur une arête, créer différentes formes en utilisant différents outils et au final apprendre à se débrouiller seul pour dessiner ses propres pièces. A ce titre vous verrez qu'au départ, le guide est extrêmement détaillé, en fait chaque clic y est décrit, illustré et expliqué, puis petit à petit au fur et à mesure qu'on avance et qu'on utilise des outils déjà abordés, le guide vous lâche un peu la main et vous pousse à avancer un peu par vous même. Le but étant biensur qu'une fois le guide terminé vous soyez en mesure, avec ce que vous y avez appris, de dessiner (presque) ce que vous voulez. Pour finir, n'hésitez pas à revenir donner votre avis, me dire si vous avez rencontré des difficultés particulières ou si des étapes ne sont pas assez claires. N’hésitez pas non plus à laisser un petit like si vous avez apprécié ce travail. Et pour le PDF, il est disponible ici : >>> Guide Fusion 360.pdf <<< Enjoy !1 point

-

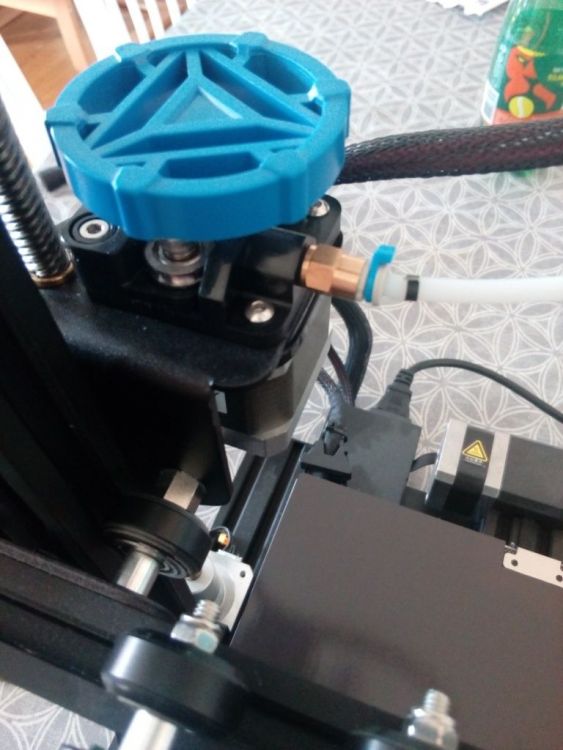

Hello les gens, Comme j'ai le problème bien connu du tube PTFE qui se balade dans le raccord pneumatique de l'extrudeur pendant les impressions, et comme je ne veux pas faire marcher le commerce en achetant un kit PTFE avec de zolis raccords, notamment parce que mon raccord de Hotend est parfait tel quel et que je n'ai pas envie de démonter ma tête ; j'ai décidé de régler le problème du raccord d'extrudeur moi même. La modification de mon raccord d'origine ne m'a coûté que l'impression d'une petite bague de rattrapage de jeu en PLA et vous pouvez en faire autant cool non ? En fait le problème est simple. La griffe métallique qui maintien le tube, se déplace dans le raccord. Et le tube avec... Donc l'idée est de caler cette griffe... En fait, il y a un espace de 1,3mm entre la griffe et le joint torique. Dont je ne vois pas l'utilité si ce n'est de faciliter l'introduction du tube. Le principal problème était de comprendre comment démonter ce raccord sans rien casser. C'est chose faite ! Donc comme tout fonctionne bien je partage. ATTENTION ! Avant de commencer à démonter le raccord veillez à imprimer la bague de rattrapage de jeu à moins que vous n'ayez un raccord supplémentaire que vous pouvez modifier avant de démonter celui de votre imprimante bague de rattrapage.stl Si vous voulez la faire vous même : Rayon extérieur 3,3mm rayon intérieur 2,3mm hauteur 1,4mm Le problème du tube baladeur est facile à observer en collant un petit bout de scotch sur le tuyau. Pendant les mouvements de l'extrudeur on voit le scotch faire des va-et-vient. Le but est de démonter ce raccord... Pour obtenir ceci. Vous la voyez la petite griffe ? Laissez-la dans le support, je l'ai extraite simplement pour vous montrer à quoi elle ressemble. En premier repoussez avec un petit tournevis, l'un des deux crochets qui maintiennent la tulipe. Calez le côté en partie libéré avec l'ongle et faites la même chose de l'autre côté. Plus qu'a enlever la tulipe On obtient ceci Ensuite il faut enlever le support de griffe. Pour ce faire il suffit d'introduire notre petit tournevis entre le métal et l'un des 4 crochets et de faire levier petit à petit sur chaque crochet successivement. Sur la photo le plastique à souffert un peu mais je l'ai démonté des tas de fois pour mes essais. Le second, celui que j'ai réinstallé sur la machine est nickel ! Les crochets sont entre les rainures. On obtient ceci Puis on retire le joint. La griffe reste dans son support comme sur la photo. Elle est chiante à remettre et ça ne présente aucun intérêt de la retirer. On positionne la jolie petite bague de rattrapage.... Que j'ai oublié de vous dire d'imprimer ! Mais c'est plus possible vu que le raccord est démonté... Donc j'édite le début... Bien au fond On replace le joint, puis le porte griffe puis la tulipe et maintenant on peut sentir un effet de ressort quand on presse la tulipe. Il faut se munir un objet de 4mm de diamètre... On l'introduit plusieurs fois dans le raccord en butée pour vérifier que tout fonctionne parfaitement Et voilà ! Plus qu'à remonter le raccord à sa place (ou à la place de l'autre), enfoncer le tube PTFE bien à fond, remettre la petite clavette bleue et si vous avez tout bien fait vous avez économisé 20 balles. Bravo ! Bon courage !1 point

-

Je testerais cela demain. Le print est sortie comme au début : impecable pour moi.1 point

-

désolé rien de tout ça. Quand j'ai besoin d'un point spécifique, j'ai google sinon, cerise sur le cageot, en double-cliquant sur le bouton de l'écran, tu devrais atterrir directement dans le menu pour modifier la hauteur de buse pendant l'impression de la couche initiale Tu voulais un firmware 8: le voilà, je pense que j'ai ajouté la possibilité d'afficher le retour d'info quand tu envoies M92 par exemple. à tester Consignes habituelles: noter les valeurs des réglages spécifiques (de mémoire, pour toi, le décalage Z du BLtouch) faire un reset usine après flash puis enregistrer les valeurs eeprom. firmware8.hex1 point

-

Dans mon cas c'etait ZX81 avec une énorme extension mémoire de 16k, puis Vic 20, C64 et sans oublier la TI57 en notation polonaise inversée pour laquelle on trouvait des programmes aussi dans hebdogiciel. C'est vrai, c'était le bon temps.1 point

-

ici: => il faut comprendre: "C'est peut etre 0.06mm de moyenne mais j'ai un point "en gras" à 0.09mm d'écart!!!" du coup, rebelote: c'est pour ça que j'ai dit "Ceci n'enlève rien au fait qu'il y est un défaut de répétabilité de mesures" (voir mon message en MP pour réduire le défaut).1 point

-

Et bien fausse alerte , j'ai réussi , en fait mes titre étant trop long , cela ne s'affichait pas sur le display de l'imprimante . J'imagine , erreur de débutant . Merci quand même1 point

-

Sur nos chères imprimantes, carte SD inférieure à 32Go, de marque de préférence comme sandisk, kingston, samsung... formatée en fat32 et 4092 unité. Celle fournie est a bannir ou pour un usage autre1 point

-

Comme toi j'avais acheter une copie de bltouch j'avais beau faire tous les réglages possible pour toujours arriver a rien de bon et de concluent alors je les viré après je suis partie sur un capteur capacitif pour arriver a la fin a des réglages similaire a un endstop ces pour cela que je suis resté avec le endstop qui vas très bien et je n'est lus de soucies ça fais plus d'un an que rien n'a bougé au niveau du plateau avec le Z ces vrais ces jolie un bltouch ma ça engendre des soucies en plus la preuve pour ton plateau1 point

-

Bonjour Benoit, Meilleur rapport qualité/prix ne veut pas dire grand chose, car cela va dépendre du but que tu recherches. Pour des pièces d'aspect, les choix d'Ironblue correspondent à son besoin. Pour des pièces mécaniques, ce sera des PLA plus chers, exemple le D370 de chez Filament-ABS Pour des pièces économiques sans aspect particulier, ce serait d'autres fournisseurs Tous ont leur bon rapport qualité/prix.1 point

-

pour ce qui veulent installer un direct drive titan, comme sur la V3, il faut mettre des entretoises au niveau du bras gauche de tensions, sinon la tête d'impression touche à environ 30 cm de haut. heureusement j’étais présent et j'ai entendu le vacarme et j'ai stoppé. j'ai démonté le bras, fini l’impression. Puis j'ai monté des entretoises que j'ai dessiné et imprimé. toute simple 10X20 axe intérieur de 5mm entretoise CR10-V2 20mm v1.stl1 point

-

Oki j'ai viens de voir une petite erreur de ma part sur le feerate en Z est 10 fois trop élevé, je corrige cela et je vais testé l'approche du Y pour NOZZLE_PARK_FEATURE d'en l'autre sens je corrige tous cela et met a jours les fichiers du marlin et du tft pour ce soir. ***UPDATE*** @Dim33 j'ai corrigé l'erreur de Feedrate en Z, j'ai apporté une modification de la gestion du Nozzle_Park_Feature pour le Y, je lui est à présent demandé de ce positionner a +220 de home Y (donc il devrait avancé le plateau vers nous a présent) (la définition a partir Y Max semble être mal gérer). J'ai apporté une modification au Firmware TFT pour lui demander de faire un M84 après le G29 (Je ne sais pas si il va bien attendre la fin du G29 avant de faire le M84). Je test cela ce soir pour le TFT. Tu peux télécharger les fichiers j'ai supprimer les ancien du post et mis les nouveau a leur place. @archers84 J'ai mis a dispo le fichier du firmware TFT pour la X1 (ne pas utiliser celui de la Genius car le Manual leveling a c'est point de réglage qui sont adapter au plateau de 220x220 de la Genius ) ****UPDATE 19h43**** @Dim33 Je viens de test les modifications du firmware tft, la commande M84 s'intègre bien après Le G29. donc après un ABL a présent tous les moteur sont coupe ce que te permet de manipuler X/Y/Z a ta convenance1 point

-

1 point

-

Non, pas celle-là. .... j'ai si honte que je laisse Google répondre à ma place ici >>>1 point

-

Salut, bienvenue sur le forum. Je vais te donner quelques conseils et pistes à explorer... si c'est ce que tu souhaite... Oubli ces extrudeurs en métal... ils ne sont plus "selon moi" assez qualitatif. Si tu veut un bon extrudeur, opte pour un "Dual Drive", j'ai une préférence pour celui-ci : https://fr.aliexpress.com/item/1005002001273177.html Est-il compatible sur une Geeetech A30 ? OUI ! C'est compatible avec les Geeetech, y compris la A30. Quand je possédait une A10, c'est ce que j'avais monté... et c'était top au niveau qualité. Y-a-t-il une modification ou un réglage a apporté ? Oui ! Il faudra changer la valeur des Steps/mm de l'Extrudeur dans le menu de ton imprimante. Et le fabricant de cet extrudeur donne la valeur à mettre : Ne pas oublier de mettre des colliers de serrage pour éviter que le tube ptfe ne glisse et remonte... ce qui provoquerait un bouchon. > C'est sûrement ce qui est actuellement le cas. Là... je dirais que le problème se situe au niveau de la valeur du Z-home... et autre possibilité, cela peut venir du Gcode de démarrage. Là il faudra modifier la valeur du "Home" en augmentant de 0.05 par 0.05... jusqu'à trouver la bonne valeur... Exemple : Si la valeur est -1.55, alors définir -1.50... si encore trop bas... mettre -1.45... jusqu'à trouver la bonne hauteur. Il faut prendre son temps... et faire preuve de patience. Si c'est le Gcode de démarrage qui "est erroné" dans la valeur du Z-home, il faudra définir une valeur plus élevée. Pour la parti réglages de ton imprimante... je recommande cette vidéo : C'est fait pour une A10... mais cela s'applique aussi sur une A30. Voilà... explore ces quelques pistes... et tiens nous au courant...1 point

-

Ouhlalala. Commences d'abord par arrêter de bidouiller avec l'ironing. Ca ne te rendra pas service, pour preuve, la première photo... Tu dois commencer par avoir un top infill impeccable, l'ironing n'est qu'un "polish" qui est encore plus compliqué à régler correctement, surtout sur de grands aplats. Au début j'ai pensé à une sur-extrusion, vu les bouloches partout, mais en y regardant de plus près, c'est l'inverse. En effet, on aperçoit les diagonales inversées de la couche en dessous, donc les lignes ne sont pas jointives, et ça c'est un problème. C'est très visible sur la photo où on voit l'infill par relief. Notamment le coin en bas à gauche, les lignes d'extrusions sont clairement boudinées et non jointives. On dirait même que le top infill seul se soulève dans ce coin comparé au reste. Etant donné que la CR10 V3 est une direct drive (des photos que j'ai vu), cela pourrait être dû au chariot qui est mis en tension par l'effort de traction sur le filament (problème qui n'arrive pas sur un bowden). Est-ce que la bobine se déroule correctement et sans effort ? Cesses de te battre avec la température pour le moment, à mon avis tu as au moins 2 ou 3 problèmes cumulés. Utilises-tu le profil préconfiguré dans PrusaSlicer pour la CR-10 V3 ?1 point

-

1 point

-

Bonjour. Vous parler d'une migration 2.x sur lk4pro U30pro? De mon point de vue : - activation babystepping (compatible écran tactile) - mesh leveling - bl touch - sensibilities des paramètres moins grande avec Marlin 2. Exemple maintenant je prend 200°c de buse sur tous mes pla et résultats identiques. Avant sur 1.1.9 il fallait que je joue sur les paramètres T pendant l'impression et cela dépendait bcp du filament. A voir avec d'autre personne car il s'agit d'un ressenti Le code original fourni avec longer est pénible a décortiquer : ils ont placer des morceaux de code un peu partout. Impossible d'utiliser le babystepping avec le firmware écran originale. Du coup je suis parti des travaux de Desuuuu sur l'écran tactile Dwin (idem celui qui équipe nos lk4pro) regroupe sous une bibliothèque DGUS facilement adaptable à notre machine. Comme les travaux étaient basés sur marlin 2.0.7.2 je n'ai pas jugé intéressant de faire une version 1.1.9 améliorée. De plus il sera plus facile de mettre à jour suivant une évetuelle montée en version de marlin. Il faut aussi avoufcrn tête que les évolutions en cours sur marlin ne s'effecturont uniquement sur la version 2. Bien évidemment ça demande une mise à jour du firmware de l'écran. Et comme indiqué précédemment si vous avez des propositions de graphisme mieux réalisés ne pas hésitez à me les soumettre. C'est avec plaisir que je les adapterai. Quel type de tuto désirez vous précisément ? - ajout bl touch - televersement marlin 2 et firmware écran Pour lk4pro / U30pro…? Merci pour les précisions.1 point

-

1 point

-

1 point

-

Je pense que le problème sur ta pièce est qu'il manque des couches pleines supérieures/inférieures mets-en 3 ou 4 car on voit le remplissage. Pourquoi avoir changé le coef d'extrusion ? Je baisserai encore la température de 5° -> 205 1ere couche et 200 pour les suivantes1 point

-

En fait, c'est assez simple : Titre pas explicite (genre "help" ou "Problème impression") je n'ouvre pas le sujet. Ni bonjour ni merci : je passe. Texte difficile à lire genre langage SMS : je passe Quel que soit le forum, on est des passionnés et surtout des bénévoles. En aucun cas des gars de hotline payés pour dépanner les gens et (plus ou moins) tenus à une obligation de résultat. Donc un demandeur qui ne fait pas un minimum d'effort ne me fera pas faire le moindre effort non plus. Aides-toi, et le ciel t'aidera... Pascal1 point

-

Bon alors Marlin ne sert qu'a déclarer ton bltouch, son positionnement et le mesh leveling que tu veux grid 5 dans l'idéal ainsi il fait 25 points de mesure. Ensuite on doit déclarer le bltouch dans le slicer (G29 -> le mesh se fera a chaque impression pas très utile quoi ou M420 S1 Zxxxx perso je suis resté sur M420 S1) Enfin pour enregistrer le mesh dans la mémoire de ton imprimante il faut s'y connecter avec pronterface par exemple et lancer ces procédures G28 (position en home), G29 (mesh) puis M500 (enregistrement dans l'eeprom). On n'oublie pas que le mesh et le z-offset (qu'il faudra faire ensuite pour parfaire le réglage buse/bed) doit se faire plateau a chaud et buse aussi pour ce dernier a température d'impression pour les 2.1 point

-

Dans Cura, utiliser l'option "pause at eight", qui est sensée insérer un M600 dans le GCODE. Le M600 ne fonctionne pas, donc ouvrir le gcode avec un éditeur de texte, rechercher le mot "pause at eight", regarder deux trois lignes en dessous, remplacer le M0 (pause inactive) par M25 (pause) et M2600 (changement de filament). Le reste se fait par l'écran et le changement de bobine manuellement.1 point

-

Freecad 0.19 pour du dessin technique et dessin paramétrique. Blender , Sculptgl pour du dessin plus libre, ex figurines. Freecad et Blender ont le gros avantage d'être multi plateformes et surtout ne nécessitent pas de connexion au web pour fonctionner. Pour Freecad, je te conseille les tutos de JP Willm. Et viens consulter le forum Freecad. Une chose importante à comprendre sur l'utilisation de Freecad. Le logiciel est composé de différents ateliers, (Part design, sketcher, draw, etc..). Il ne faut pas hésiter à utiliser différents ateliers pour une conception. Il y a aussi des extensions sympa, ex Gears pour les engrenages.1 point

-

1 point

-

1 point

-

Bosco, je ne savais pas que tu avais équipé ta Ender d’un double extrudeur interchangeable sans outils avec reconnaissance automatique de la tête, comme sur la S50 points