Classement

Contenu populaire

Contenu avec la plus haute réputation dans 05/08/2021 Dans tous les contenus

-

si tout allait bien avant et que d'un coup ça fait cela, je mettrai le filament en cause prise d'humidité. Un test avec un filament fraichement sorti ou celui-ci passé au four 3/4h à 40°.2 points

-

Même si la plupart de nos imprimantes, une fois la structure correctement montée et ses réglages indispensables effectués, sont capables d’imprimer, quelques étapes sont toutefois nécessaires avant de lancer les premières impressions. Les étapes ci-dessous ne sont pas forcément à réaliser dans l’ordre présenté ni en totalité même si cela reste préférable. MENU DU JOUR Calibrer l’extrudeur Calibrer le diamètre du filament Calibrer le multiplicateur d’extrusion (débit) Calibrer le pas des axes XYZ Affiner le PID de la tête Niveler son plateau Étape 1 : Calibration de l’extrudeur (à réaliser en cas de remplacement / de modification du matériel) Important : cette procédure s’applique à un extrudeur type Bowden (extrudeur déporté avec un + ou – long tube de PTFE allant de l’extrudeur jusqu’à la tête) pas pour un extrudeur «direct-drive». Déconnecter le tube PTFE de l’extrudeur, dévisser le raccord pneumatique. Couper le filament au ras de la sortie de l’extrudeur avec l’outil qui convient (pince coupante, cutter, etc.). Important : pour que le moteur de l’extrudeur fonctionne, il faut obligatoirement que la buse soit en chauffe à au moins 170° : c’est une sécurité du firmware pour empêcher de faire passer du filament solide de 1,75mm par le trou de la buse dont le diamètre est habituellement de 0.4mm (y en a qu’ont essayé, y z’ont eu un problème ). En utilisant l’interface permettant de contrôler l’imprimante (Octoprint, Pronterface, Repetier, l’écran de contrôle…) extruder 100mm (10cm) de filament. G1 E100 F120 (extruder 100 mm de filament à la vitesse de 120 mm/min (2 mm/s)). Couper le filament au ras de l’extrudeur et répéter cette procédure à nouveau deux fois. Mesurer les trois morceaux de filament. Effectuer la moyenne (ajouter les trois mesures et diviser par 3). Récupérer la valeur actuelle des pas (steps) de l’extrudeur en utilisant M503 si vous ne la connaissez pas déjà. Cela devrait retourner une ligne M92 X xxx.xx Y xxx.xx Z xxx.xx E xxx.xx Formule : (Valeur actuelle des pas)× 100 mm / (longueur moyenne mesurée) = nouvelle valeur des pas Si le firmware permet d’enregistrer les données dans l’EEPROM, M92 EXXX.XX suivi de M500 Sinon ajouter au gcode de démarrage la ligne: M92 EXXX.XX (XYZ calibration à l’étape 5) Exemple : moyenne des trois morceaux=98,5 mm. Ancien pas=95 pas/révolution. Nouveau pas = 95 x 100 / 98,5 = 96,45 (arrondi) On utilisera donc un M92 E96.45 Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. Important : si le nouveau pas calculé varie de +- 10 % par apport à celui originel, il y a un problème qu’il faudra résoudre (moteur, pilote moteur, câble, roue dentée mal fixée, …). Note : en procédant ainsi, on règle matériellement le pas de l’extrudeur. Quel que soit le filament, un tour du moteur de l’extrudeur fournira toujours la même quantité de filament. Il faudra par contre régler le débit propre à chaque filament (étapes 2 et 3). Étape 2 : Calibrer le diamètre du filament (à faire à chaque changement de filament) A l’aide d’un pied à coulisse, mesurer le diamètre du filament à plusieurs endroits en tournant le pied à coulisse autour du filament (au cas où le filament ne soit pas rond mais ovale). Effectuer une moyenne des différentes mesures, au moins trois (3), saisir cette valeur dans le trancheur (slicer) à l’endroit utilisé pour paramétrer le diamètre du filament. Pour Cura cela dépend de la version utilisée. Depuis la version 4.2, c’est dans la section des matériaux qu’il faut procéder à cette modification. On peut aussi ajouter un plugin via le Marché en ligne : « printer settings » qui permet d’apporter de nombreuses modifications au matériel. Étape 3 : Calibrer le multiplicateur d’extrusion (débit / flow) (à réaliser à chaque changement de filament) Imprimer un cube (20mmx20mm n’importe quel cube de test fonctionne) En mode vase (une seule paroi, pas de remplissage, pas de plancher ni plafond). Dans Cura option « Spiraliser le contour extérieur », section [Mode spéciaux] Régler le débit de l’extrusion à 100% Régler la largeur d’extrusion à la même valeur que celle déclarée pour la buse (100%). Mesurer les parois à l’aide d’un pied à coulisse en plusieurs endroits (au moins 5-6) et faire la moyenne de ces mesures. Modifier le débit en appliquant une règle de trois : Nouveau débit = ancien débit x (largeur d’extrusion / moyenne des mesures) Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. EDIT et précisions: En effectuant la mesure de l'épaisseur d'une paroi (mode vase) on n'obtient pas la valeur déclarée dans «Largeur de ligne» (ci-dessus 0,4mm) mais plutôt 0,44 / 0,45 mm. Ce n'est pas le signe d'une sur-extrusion mais c'est dû à la manière dont les trancheurs modélisent le cordon déposé par le filament (voir ici pour une explication légèrement technique). Donc la formule à appliquer pour une buse de 0,4mm devrait plutôt être : Nouveau débit = ancien débit x ( 0,44 / moyenne des mesures) Étape 4 : Calibrer le pas des axes XYZ (à refaire si des modifications matérielles ont eu lieu) Imprimer un cube de test à 20% de remplissage afin de calibrer l’imprimante. Mesurer les dimensions XYZ du cube et si incorrectes : Récupérer les valeurs de pas actuelles via M503, ceci retourne une ligne : M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee Calculer la valeur correcte du nombre de pas par mm via la formule suivante : Nouveaux pas = Pas actuels x distance attendue / distance mesurée Ajouter ces nouvelles valeurs au gcode de démarrage à la suite de la ligne M92 utilisée lors de l’étape 1 permettant de découvrir le nombre de pas par révolution de l’extrudeur M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee (E a été calculé à l’étape 1) NB : les dimensions seront exactes pour des pièces de la taille du cube et uniquement pour cette taille Pour une calibration plus pointue, il est préférable de faire le test de la croix de calibration. Le site du BearCNC (ses tutos sur l’utilisation de Fusion360 sont une bonne source pour progresser, d’autres tutoriels évidemment existent et sont eux aussi utilisables) explique très bien comment et pourquoi réaliser cette calibration (lien direct vers Thingiverse pour ceux qui préfèrent la langue anglaise) Étape 5 : Affiner le PID de la tête de chauffe (devrait être réalisé à la température prévue pour l’impression) M503 pour récupérer les valeurs actuelles du PID, chercher cette ligne dans les données affichées M301 Pxx.xx Iyy.yy Dzz.zz Démarrer le calibrage / étalonnage du PID via la commande : M303 E0 S200 C3 Explications de la commande: M303= commande gcode du Pid E= Extrudeur S= Température cible C= Cycles L’étalonnage se déroule sur plusieurs cycles (par défaut 5 si le paramètre C est omis). Au final les nouvelles valeurs de PID valables pour la température cible demandée sont affichées (Kp (P), Ki (I) et Kd (D)). Exemple de valeurs retournées : Kp 40.63 Ki 5.98 Kd 69.06 Entrer ces valeurs dans le gcode de démarrage via la commande M301 : M301 P40.63 I5.98 D69.06 Note : au cas on l’on change de type de filament (PLA, PETG, ABS, ASA, Nylon, …) qui nécessite une température d’extrusion différente (plus élevée par exemple), il faudrait procéder à un nouvel étalonnage du PID. Étape 6 : Nivelage du lit manuellement (à vérifier de temps en temps / quand la première couche n’accroche plus) Préalable : mettre en chauffe et la buse et le plateau afin de s’assurer que les conditions de réglage correspondent à celles utilisées lors de l’impression (le plateau en chauffant se dilate légèrement comme tous les métaux). Utiliser une cale de calibrage, par exemple : 0,2 dans mon cas. Tout autre cale peut évidemment être utilisée, pourquoi pas une de 1 cm ou de 5 cm voire une feuille de papier (l’épaisseur de celle-ci dépend de son grammage, on risque de modifier celle-ci si on la presse trop fort ; une feuille de 80g/m2 mesure pratiquement 0,1 mm d’épaisseur). Exemple de jeu de cales d’épaisseur : Régler chaque coin du plateau pour que la cale passe entre la buse et le plateau en étant légèrement « pincée » (elle peut encore glisser avec un léger frottement sous la buse). Refaire ce passage aux quatre coins plusieurs fois jusqu’à ce que le glissement de la feuille soit identique pour chaque point de réglage. Le nivellement du plateau est maintenant réalisé. Cependant telle quelle, la buse n’est pas au point de référence 0 de l’axe Z (elle est à la hauteur de la cale utilisée)! Il faut maintenant indiquer au matériel que l’on se trouve 0,2mm (hauteur de la cale) au-dessus du lit sinon, il présumera qu’il est au point zéro (0) et montera le Z de la valeur entrée dans le trancheur pour l’épaisseur de la première couche ; la buse se trouvera alors à « hauteur cale + épaisseur première couche » (ex : cale de 0,2mm, 1ère couche de 0,2mm, hauteur de la buse par rapport au plateau de 0,4mm). Pour réaliser cette correction, ajouter au G-code de démarrage ; corrections des pas (effectuées aux étapes 1 et 4) M92 X79.6 Y79.6 Z399.0 E110.75 G28 ;Home ; ajustement du PID (effectué à l’étape 5) M301 P30.42 I2.67 D86.73 G1 Z5.0 F3000 ; monte le Z de 5mm G92 Z5.2 E0 ; Indique au matériel que l’on est à 5.2, initialise extrudeur G1 F200 E3 ; extruder un peu de filament G92 E0 ; RAZ de l’extrudeur Note : monter le Z à 5 mm (G1 Z5.0 à 50 mm/s); après ce déplacement, indiquer au matériel que la buse se trouve réellement à 5.2 mm du plateau (G92 Z5.2) pour compenser l’épaisseur de la jauge de mesure (0,2mm) utilisée. Quand l’impression commencera, la buse sera réellement à la hauteur de première couche demandée lors du tranchage. Pour rappel, le filament déposé pendant la première couche devrait approcher l’image du milieu : Bonnes impressions et que l’épice le filament coule à flot comme aurait pu le dire Muad’Dib (Dune, Frank Herbert) Pour ceux qui voudraient garder trace de ce sujet, bonus cadeau : calibrer_imprimante_v2.pdf EDIT Octobre 2020 : Pour compléter et pour ceux comprenant la langue anglaise, le site de l'australien TeachingTech permet de réaliser bon nombre des réglages de nos imprimantes via une série de tests minimisant le nombre d'essais /erreurs EDIT Février 2021 : Précision quant au calcul du débit1 point

-

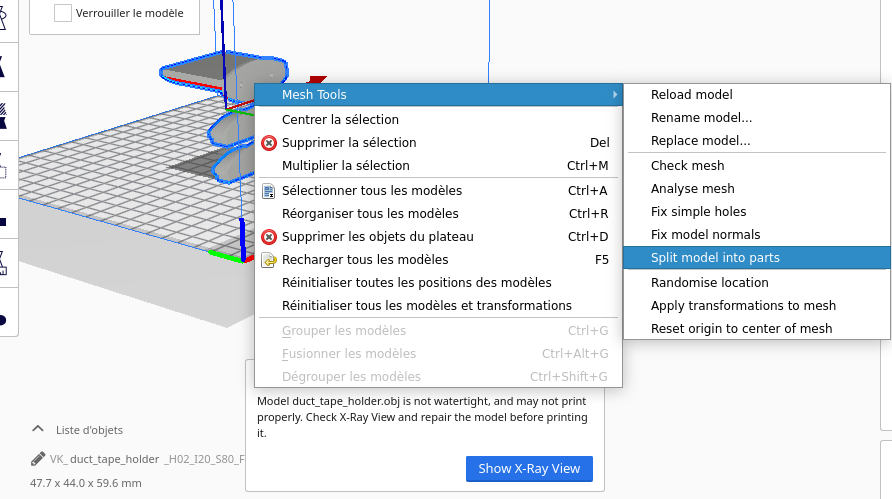

J'ai une autre solution que celle de RFN_31, ( a toi de tester celle qui te va le mieux et la mienne ne fonctionnera pas sur tout les genre de model 3D) Elle se base sur le plug-in/greffon "Mesh Tools" de Ultimaker Cura via le Marché en ligne (il te faudra créer un compte Ultimaker ...). Qui une fois installé, permet via un clic droit sur le model, -> "Mesh Tools", -> "Split model into parts" de le décomposer (quand il le permet). Ce qui donne après réorganisation des objets sur le plateau : Puis au besoin on sélectionne et efface les objets que l'on ne veux pas imprimer. ( Et enregistrer le projet pour ne garder que les élèments restant dans un nouveau fichier par exemple un fichier projet .3mf)1 point

-

Rien de pire que d'être enduit d'erreurs... c'est collant en TA !! Mais j'ai jamais essayé le goudron et les plumes !!1 point

-

Bien vu @PierreG Je m'ai «gouré» oups, je corrige mon propos précédent afin de ne pas «enduire d'erreur»1 point

-

Chez moi avec Cura 4.9.1 ou 4.10.0, pas de problème (Windows10 Pro 64 bits 21H1 build 19043.1110, AMD Ryzen 5 avec GPU intégré, 32Gio RAM). Mais comme @hyotiquand je l'utilise c'est un test de calibration à la fois1 point

-

Bonjour @jybi89 J'ai la même machine que toi et Cura. J'ai fait des tours de temp, overhang, retract,.. mais toujours un par un. Si comme sur ton snapshot, tu as tout mis, les réglages plus moins auto ne sont pas les mêmes pour tout les objets. par exemple pour la tour de temp il change la température tout les x couches cela ne va pas être terrible pour un cube de calibration. Il y a des paramètres non compatible entre les objets. Certains objets doivent être faits en 0.2mm d'autres en 0.16mm. Par exemple pour les tours de temp tu imprimes une température sur l'objet, vérifie avec l'aperçu que le changement de température se fait bien à la couche voulue. pour chaque graduation de temp, il maintient cette température sur x couches c'est indiqué dans l'extension. Si la tour est prévue pour du 0.2mm et que tu mets 0.16mm. Tu décales l'échelle. Il arrive de temps en temps que CURA ne veuillent pas Slicer (çà mouline indéfiniment). Bon soit j'ai mis un réglage qui ne va pas, soit il fait le difficile, j'arrête tout, je reboot l'ordi, et là comme sur des roulettes.(Win 10, Ryzen7, 32 Go et nvidia 1070)1 point

-

Pas de nouvelles d'Olivierdu42... A-t-Il fait la modification ??? Il serait sympa de donner des nouvelles, suite aux échanges partagés... ce serait la moindre des politesses...1 point

-

Uniquement à l'ouverture d'un bobine neuve * Séchage pour atteindre moins de 15% * Puis mise en boîte étanche Sinon (ici) le fil deviens cassant en 3 jours et il claque dans l'extrudeur (et fait des cloques). Tu peux aussi les mettre dans un tupperware avec des sachets de gel de silice histoire de les conserver au sec ou dans des sachets sous vide.1 point

-

non, il faut passer le pla au four pendant 3 ou 4 heures sans dépasser 45° Un séchoir à fruits et légumes fonctionne très bien (sil a bobine rentre dedans)1 point

-

Mais qu'as-tu fais comme modif avant de ré-essayer ? Tu n'expliques pas assez pour pouvoir t'aider.1 point

-

Le cas de la Martinique est intéressant : défiance de la population envers le vaccin (le scandale du chlordecon a laissé des traces profondes) et une explosion de cas avec une très grave saturation des hôpitaux déjà peu nombreux. => tous ne seront pas sauvés !1 point

-

Suis d'accord avec toi ,j'ai pensé au cuprotungstène car je l'ai gratuit au taf et il reste usinable avec des moyens conventionnelle.1 point

-

61 ans que j'attends, mais c'est fait, je vais pouvoir passer aux autres!1 point

-

J'ai imprimé des montants qui sont pareils que ceux qui buguent sur les premières image du post (45 degrès, 2mm d'épaisseur), sauf qu'il n'y a pas de structure entières. Juste des tiges inclinées à 45° et d'autres à 90° un peu partout sur le plateau. Et là : aucun soucis. Apparemment, le soucis venait de Cura ! J'ai essayé le modèle problématique avec PrusaSlicer, et la plus de soucis (ou en tout cas plus les mêmes ) Il faut que j'ajuste encore les paramètres sur ce slicer, mais clairement le problème d'arrachage des couches inférieur sur la partie droite de l'impression est réglé. Pour le BL touch, plus de problème non plus (mais j'ai rien changé pour le coup de ce côté là) Merci à tous pour vos réponses & votre aide !1 point

-

@jybi89 Si tu veux plus de «musique» (+10000 fichiers) :1 point

-

1 point

-

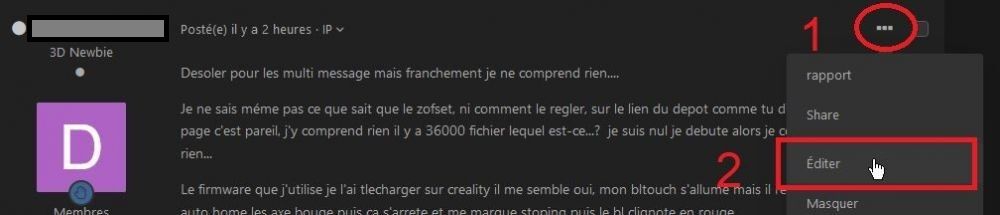

Pour éditer : En haut de chaque post, se trouve un bouton « … ». En cliquant dessus, un menu déroulant apparait dans lequel se trouve l'option ÉDITER. Cette option comme son nom l'indique, permet de modifier, corriger, compléter son propos durant une période de 12 heures après parution. Un modérateur global ou le «boss» @Motard Geekpeut te donner les droits d'édition permanents sur ton sujet (premier post et suivants). Je l'ai déjà fait pour @Jonathan06pour un des sujets épinglés ici dans cette section. Je viens de le faire donc normalement, tu devrais pouvoir faire toutes les modifications que tu veux désormais Si tu ne connais pas encore, maintenant que ton installation est fonctionnelle, visite le Github de th33xitus/Kiauh. Pour mettre à jour et Klipper et fluidd voire Moonraker ou même installer Octoprint c'est le top (il fait quasiment tout… sauf le café (quoi que …)). Une installation d'une Raspbian Lite suivie de l'installation de «git» (sudo apt install git) puis un «git clone https://github.com/th33xitus/kiauh.git» et finalement un «./kiauh/kiauh.sh» pour faire tout le boulot. De temps en temps un nouveau «./kiauh/kiauh.sh» pour vérifier si des mises à jour existent (y compris pour kiauh).1 point

-

@Loan effectivement, c'est normal que ça se décolle aux endroits ou ça se décolle Essaye de mettre 3 couches à tes parois extérieures ou d'élargir l'épaisseur des couches (à 0,44 par ex) par contre je ne sais pas ou ça se trouve sur Ideamaker ...1 point

-

1 point

-

Chez moi il y a des professionnels de santé : le vaccin n'est pas une option... Franchement, demande aux antivax ce qu'ils savent des conséquence de la maladie (covid long, atteinte neurologique,...) avant que de parler d'un manque de recul peu fondé. Heureusement que Pasteur n'a pas attendu d'avoir du recul, lui... A la distribution de l’intelligence, ce n'était pas obligatoire et donc certains ont choisi de ne pas recevoir leur dose...1 point

-

Je suis d'accord avec @PierreG, le poids du profilé X inhibe la force du ressort s'il se trouve en dessous (gravité), c'est pourquoi il faut placer le ressort au dessus. Comme ceci : En théorie ça peut rattraper le jeu sur une des deux tiges trapézoïdales dans le cas d'un double Z, mais en pratique ça n'apportera pas de changement sur la qualité des couches si la tolérance des noix est en concordance avec la vis trapézoïdale. Et sans double Z ça n'a aucune utilité puisqu'il ne peut pas y avoir de jeu. En gros c'est plus un gadget1 point

-

@PierreG la position de la noix n'a pas d'importance. Le role du ressort est d'ecarter les 2 noix afin d'eliminer le jeu donc ca ne pousse ni vers le haut ni vers le bas.1 point

-

@divers On est parfaitement alignes, merci pour ton retour. Je te cache pas que j'ai hesite longtemps avant de poster, je craignai de demarrer un debat avec des defenseurs de Lalanne, Bigard, Trump and co...me voila rassure. De mon cote ma femme et moi sommes vaccines mais encore dans la periode des 14 jours de la seconde dose. Cla signifie que quand on va au resto en famille on est oblige de prendre 2 tables avec 1 adulte et 1 enfant. Vaccine = groupe de 5 max, non vaccine = 2 max et ca choque personne d'avoir un controle a l'entree des etablissements. Bon depuis 3 jours ils ont tout referme suite a un cluster dans un bordel, pardon un KTV... Cdt SoM1 point

-

Effectivement tu interprètes mal mon message qui n’était qu’une plaisanterie. Dés la première vague du Covid, j’ai pris des mesures sérieuses avec des protocoles précis, grâce à cela nous n’avons eu aucun cas à l’usine jusqu’à ce jour, j’ai même distribué une prime à tous les salariés pour leur sérieux durant la pandémie et j’en donne une seconde la semaine prochaine. toute ma famille est vaccinée et une de mes filles vaccine à son cabinet les jeunes qui ont du mal à trouver des places disponibles actuellement dans les grands centres. donc nous faisons partie des bons élèves en prévention et vaccination. Je trouve la réaction des contestataires affligeante avec à leur tête des politicards sans scrupules qui sont éternellement dans la contestation pour récupérer quelques voix (qu’ils soient d’extrême droite comme d’extrême gauche).1 point

-

Salut a tous, Les francais sont tellement affligeant vu de l'etranger, il est facile de refuser toutes contraintes et de sortir hurler des slogans debiles quand on a pas ete confronte au virus. J'ai 2 collegues/potes qui sont decedes de cette saloperie, 1 en France et 1 en Afrique du Sud. Tous les 2 jeunes, en forme et pere de famille. Malheureusement le vaccin est arrive trop tard pour eux. Vivre en societe ce ne sont pas que des droit mais egalement des devoirs et ca les gens ont tendance a l'oublier. Nous sommes en train d'aller tout droit vers une nouvelle periode d'obscurantisme comme nous n'en avons pas connu depuis la seconde moitie du moyen-age. @diversj'inteprete peut etre mal ton post mais sous couvert d'humour et d'exageration tu expliques que la vaccination et les gestes barrieres ne servent a rien, qu'on en fait trop? Cdt SoM1 point

-

Voici un petit tuto sur certaine commande manuel que l'on peux envoyer à sont imprimante pour modifier / et ou faire des testes. La source de ces informations provienne de chez "Wiki Tobeca" Les liens souligner en bleu, on une redirection direct sur leur Wiki. Je trouvais sa utile de publié sa, comme sa, si ce type de question revienne souvent, suffit de rediriger les personnes ici. Voila, bonne lecture G1 : mouvement manuel Permet de faire un mouvement sur un axe ou plusieurs. G1 X50 permet de faire un mouvement de 50mm selon l'axe X. G1 Z100 permet de faire un mouvement de 100mm selon l'axe Z. G1 X50 Y50 permet de faire un mouvement de 50mm selon les axes X et Y. Cela se traduira par un mouvement en diagonale. Il est possible d'ajouter aussi une notion de vitesse avec le paramètre Fxxx, xxx étant la valeur en mm/minutes de la vitesse : G1 X50 F100 permet de faire un mouvement de 50mm selon l'axe X lent (100mm/min soit 1.66mm/s). G1 X50 F12000 permet de faire un mouvement de 50mm selon l'axe X rapide (12000mm/min soit 200mm/s). G92 : Initialiser un axe Cette commande permet de forcer un axe à la position voulue. G92 Z0 permet par exemple de forcer la position de l'axe Z à 0. G28 : initialisation des axes Cette commande permet d'initialiser en position 0 les axes X, Y et Z de l'imprimante. G28 : fait une initialisation à 0 des 3 axes X, Y et Z. G28 X0 Y0 : ne fait une initialisation à 0 que des axes X et Y. G28 Z0 : ne fait une initialisation à 0 que de l'axe Z. G29 : autocalibration du plateau Lance une autocalibration du plateau d'impression dans le cas où l'imprimante dispose d'un capteur de calibration automatique (cas des imprimantes professionnelles notamment). Il faut nécessairement que au moins les axes X et Y aient été initialisés à 0 avant de lancer cette commande (G28 X0 Y0 ou alors G28). G29 : lance la calibration automatique du plateau (généralement en 9 points, dépendant de la configuration de l'imprimante). Une fois fait, un plan moyen du plateau est définit et tout mouvement en X et/ou Y verra sa compensation en Z se réaliser (le plateau d'impression montera ou descendra un peu en fonction du mouvement). G29 V4 T : permet de faire une calibration automatique du plateau avec toutes les informations de mesures affichées dans les logs (points mesurés, moyennage du plan, etc). Il est aussi possible d'avoir des options détaillées sur le G29, pour par exemple faire des mesures avec moins de points que ce qui est définit dans le firmware, ou alors restreindre les mesures dans une certaine zone : G29 F35 L130 R230 B100 P2 les marqueurs F, L, E et B permettent de restreindre la zone avec respectivement F pour l'avant (Front), L pour la gauche (Left), R pour la droite (Right) et B pour l'arrière (Back). De plus, le P2 permet de faire une grille de mesure à 2×2 soit 4 points de mesures dans les coins, là où un P3 fera une grille de 3×3 soit 9 points dans la zone délimitée. M303 : autocalibration PID Permet de faire une autocalibration PID d'une tête d'impression (voir Améliorer la précision de la température d'impression avec le réglage PID pour la procédure détaillée). M303 E0 S210 C8 permet de faire une autocalibration d'un extrudeur avec les paramètres suivants : E0 : calibration réalisée sur l'extrudeur 0, c'est à dire la tête n°1 de l'imprimante S210 : la température cible de la calibration est de 210°C C8 : 8 itérations sont réalisées pour avoir un échantillonnage de mesure plus grand Pour la calibration PID de votre plateau d'impression (si le firmware le prend en charge, il faut utiliser E-1 pour le sélectionner : Exemple : M303 E-1 S100 C8 pour une consigne de plateau à 100°C M301 : définir les paramètres PID Cette commande permet de définir manuellement les paramètres de PID après un M303. M301 H1 P31.58 I1.17 D67.98 définit sur l'extrudeur 0 (H1) les paramètres P de 31.58, I de 1.17 et D de 67.98. H0 est pour le plateau. Cette commande est utile si on a pas accès aux réglages EEPROM de l'imprimante (sous Simplify3D par exemple). Il est important de sauvegarder ensuite ces réglages avec un M500. M304 : définir les paramètres PID pour le plateau Il est possible de configurer les paramètres du PID plateau avec un M301 (voir ci dessus). Mais une commande dédiée existe uniquement pour le réglage du plateau. M304 P31.58 I1.17 D67.98 Il est important de sauvegarder ensuite ces réglages avec un M500. M500 : sauvegarder EEPROM Cette commande permet d'enregistrer dans l'EEPROM de la carte électronique les paramètres rentrés (par exemple après un réglage PID M301). M501 : Lire EEPROM Cette commande permet de lire et d'afficher dans le terminal tous les paramètres EEPROM de l'imprimante. Pratique pour voir si une modification a bien été prise en compte par exemple. M92 : définir les pas/mm des axes Cette commande permet de définir manuellement les pas par mm des axes de l'imprimante. Pratique pour faire un reréglage rapide lors de tests. M92 X67.5 Y67.5 Z4000 E139.75 définit respectivement des pas/mm de 67.5 pour X et Y, 4000 pour Z et 139.75 pour l'extrudeur. Il est possible de ne faire le réglage que pour un axe : M92 E139.75 Il est important de sauvegarder ensuite ces réglages avec un M500. M119 : afficher l'état des capteurs de fin de course Cette commande permet de retourner l'état des capteurs de fin de course de l'imprimante. Très utile à la fin d'un montage pour vérifier si les capteurs sont convenablement branchés et sans faux contact. Très utile aussi en diagnostic si un axe ne veut pas s'initialiser en position 0. M119 va par exemple retourner : x_min : TRIGGERED x_max : open y_min : open y_max : open z_min : TRIGGERED z_max : open C'est à dire que le capteur de fin de course X est en contact (position 0 du chariot d'impression), que le capteur de fin de course Y n'est pas en contact (contact ouvert) et que le capteur de fin de course Z est en contact (touche le plateau). Cas d'un faux contact sur un capteur Si un capteur est mal branché, détruit ou a un faux contact, l'état sera TRIGGERED et donc en faisant une initialisation 0 de l'axe en question (G28 X0 s'il s'agit de l'axe X), celui ci fera un petit mouvement (environ 10mm) en positif (donc en s'écartant de son capteur). Un M119 permettra de mettre en avant ce défaut. M851 : Afficher et régler l'offset Z Dans le cas d'une imprimante permettant de faire une calibration automatique, il est possible de régler directement en GCODE la valeur d'offset en Z. M851 Retourne la valeur actuelle de l'offset en Z (par exemple Z : -0.65). M851 Z-0.9 Définit la valeur d'offset Z à -0.9mm et écrase l'ancienne valeur. Il est important de sauvegarder ensuite ces réglages avec un M500. Plus d'information sur le réglage de l'offset Z ici. M42 : activer manuellement une sortie Grâce à la commande M42, il est possible d'activer manuellement une sortie de la carte, assez pratique pour certains tests. M42 S255 P58 active à l'état haut (255) la sortie sur le pin 58. M42 S0 P58 désactive à l'état bas (0) la sortie sur le pin 58. M78 : lire les informations de stats machine Cette commande permet sur les dernières version de Marlin (à partir de mars 2017) de lire les informations machine telles que : Durée du job le plus long Temps total d'impression machine Pratique pour des opérations de maintenance à planifier par exemple. M503 : Affiche les données de l'EEPROM Cette commande donne en retour les données enregistrée dans l'EEPROM de la carte électronique, telles que la calibration des pas par/mm, les vitesses maxi, les offsets......Si l'option d'écriture en EEPROM n'a pas été activée lors de la compilation du firmware, ce sont les valeurs encodées dans les fichiers de compilation qui sont utilisées, à chaque reboot/reset. spécial delta !!! M665 : Ajuster le paramétrage de la mécanique d'une Delta Cette commande permet d'ajuster dans l'EEPROM les informations de longueur des bras, de l'effector.... M666 : Modifier l'offset des axes Fonction très utile sur une delta, mais utilisable sur les autres machines, pour chaque 'axe' (ensemble moteur/endstop), la commande permet de décaler le zéro après avoir fait un 'homing' G28. Attention !! Si vous modifiez la valeur au delà de la position de votre endstop, l'imprimante va essayer d'y aller ! (et éventuellement emplafonner les butées)1 point

-

Cela n'a pas d'importance que ta sonde affiche 210° ou 457°. Ce qui compte c'est que tu connaisses la température à utiliser sur TA machine avec TON filament. Oui, c'est une bonne idée, sauf que le tour de chauffe c'est en formule 1 En 3d une tour de température c'est mieux1 point

-

Bonjour, Je viens de me rendre sur le site de Simplify3d pour comprendre pourquoi il n'y a plus la moindre mise à jour depuis presque 2 ans. Ce que j'ai lu sur le blog de cette société est assez édifiant. Voilà la traduction d'un message d'un utilisateur de Simplify3D : _______________ Re : OK, il est temps de commencer encore un autre " Où est la version 5 ? " Thread Citation de Thu Jul 29, 2021 9:19 pm Je ne pense pas qu'il reste quoi que ce soit de cette "société". Aucune mise à jour en 2+ ans, pas même des corrections de bugs, aucune annonce sur ce qui se passe, juste une poignée de personnes sur Linkedin qui revendiquent Simplify3d comme employeur, je parie que leur bureau à Blue Ash est abandonné aussi. La seule raison pour laquelle ils doivent garder leurs serveurs en marche est d'attirer plus d'acheteurs avec la "toute nouvelle version 4.xx" et de maintenir le serveur d'activation, sans celui-ci, il y aurait plein de procès moches que le propriétaire devrait combattre... Leur profil ici dit tout : Contacter Simplify3D PM:Envoyer un message privé Statistiques de l'utilisateur Inscrit le:Dim Fév 10, 2013 8:28 pm Dernière activité:Jeu Juil 30, 2020 10:27 am Total des messages:304 | Rechercher les messages de l'utilisateur (0.64% de tous les messages / 0.10 messages par jour) ___________________________ On peut voir que la dernière activité d'un membre du personnel de Simplify3D remonte à un an exactement ! Peut on dire :RIP Simplify3D0 points

.thumb.jpg.8422a11f35dc1a275b759668ac0e9c0a.jpg)