Classement

Contenu populaire

Contenu avec la plus haute réputation dans 05/10/2021 Dans tous les contenus

-

Personnellement, pour décoller quand ça ne veut pas, je te conseille de chauffer fort le plateau, le temps de ramollir la couche inférieure. Tu pourras décoller à ce moment sans forcer. Sinon pour la spatule aucun problème à l'utiliser. Ce qu'il faut c'est qu'elle soit le plus parallèle au plateau possible. Il ne faut pas l'utiliser comme un burin (j'ai pas dit bourrin mais ça marche aussi ) J'ai affiné la mienne avec du papier de verre de façon à ce que la face du dessous soit plate et la face du dessus en pente. Ainsi, si tu fais glisser tu ne rayera pas ta plaque de verre.3 points

-

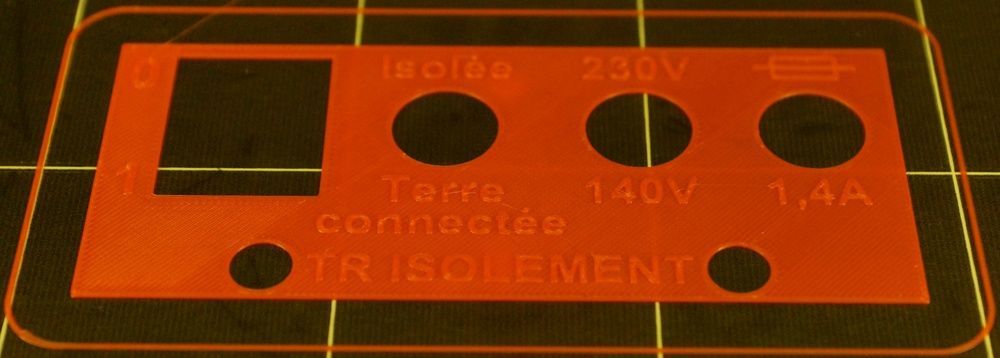

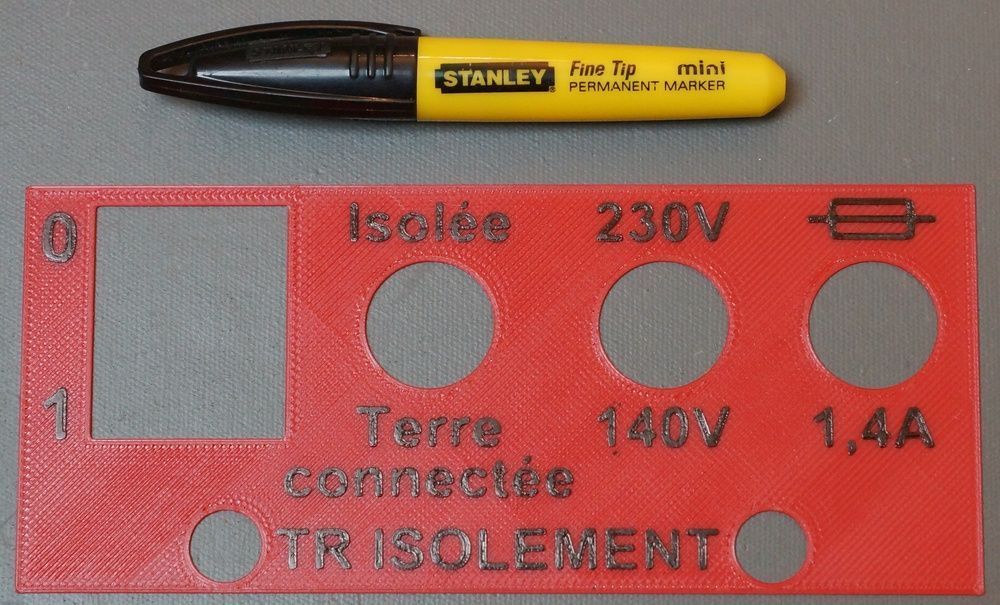

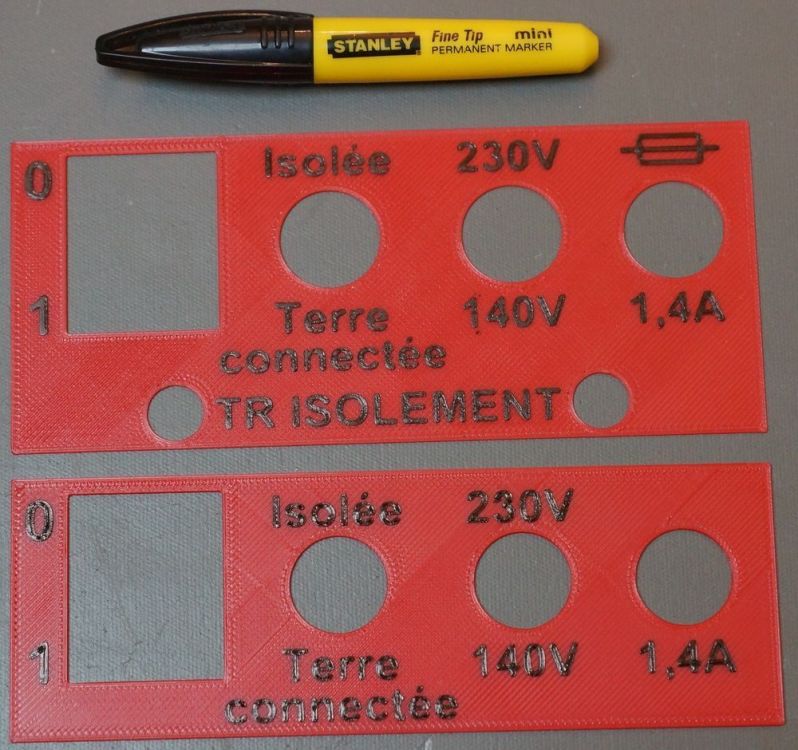

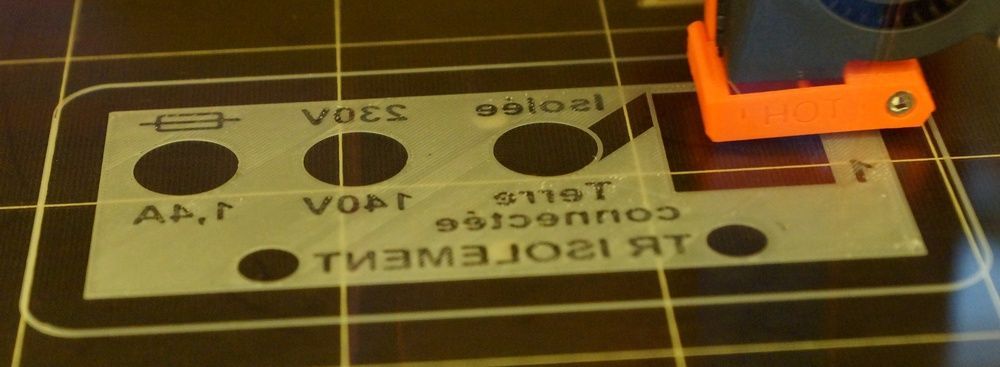

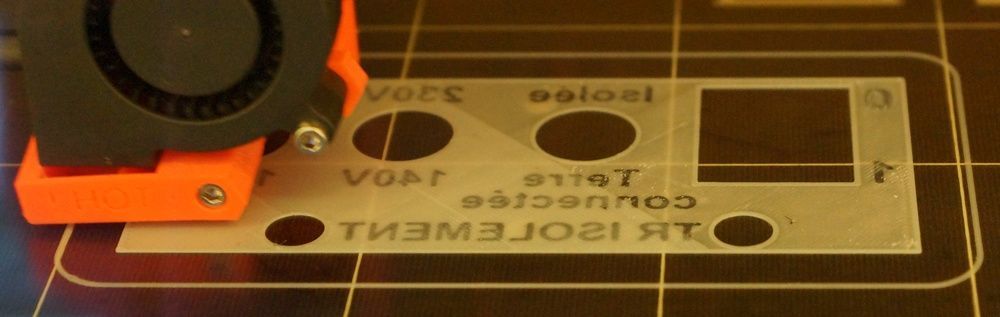

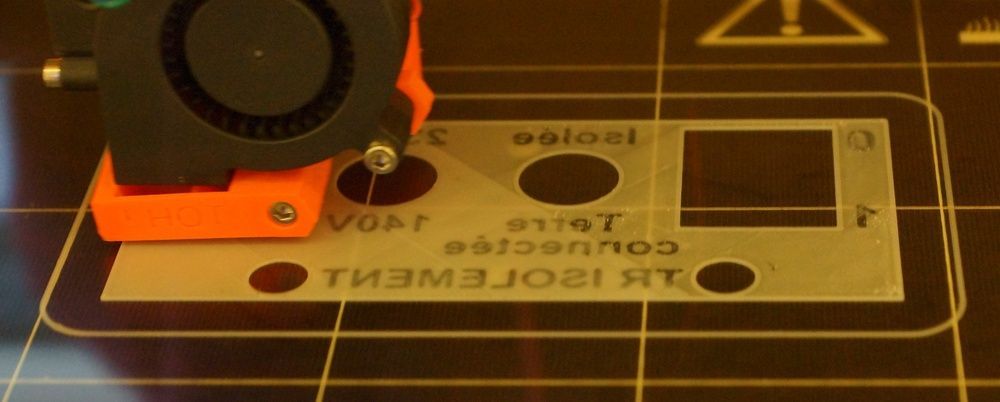

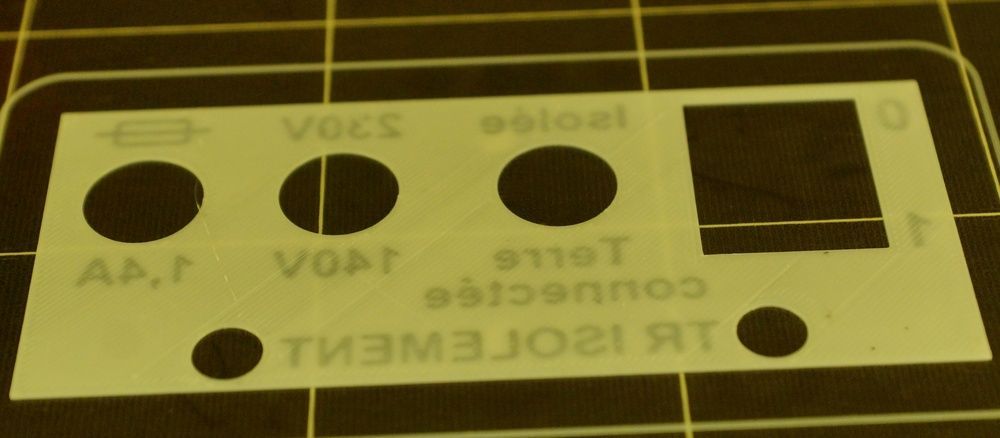

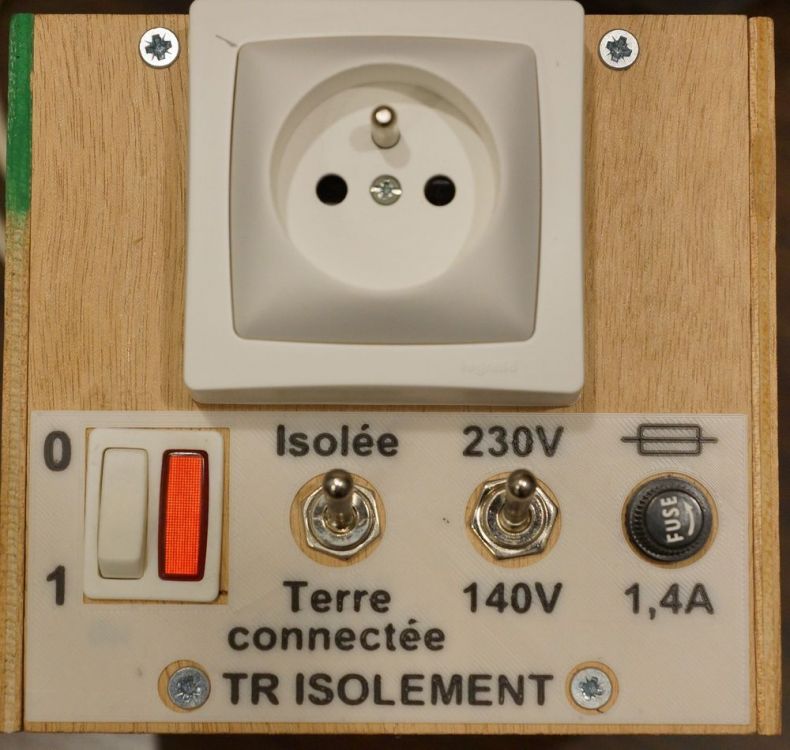

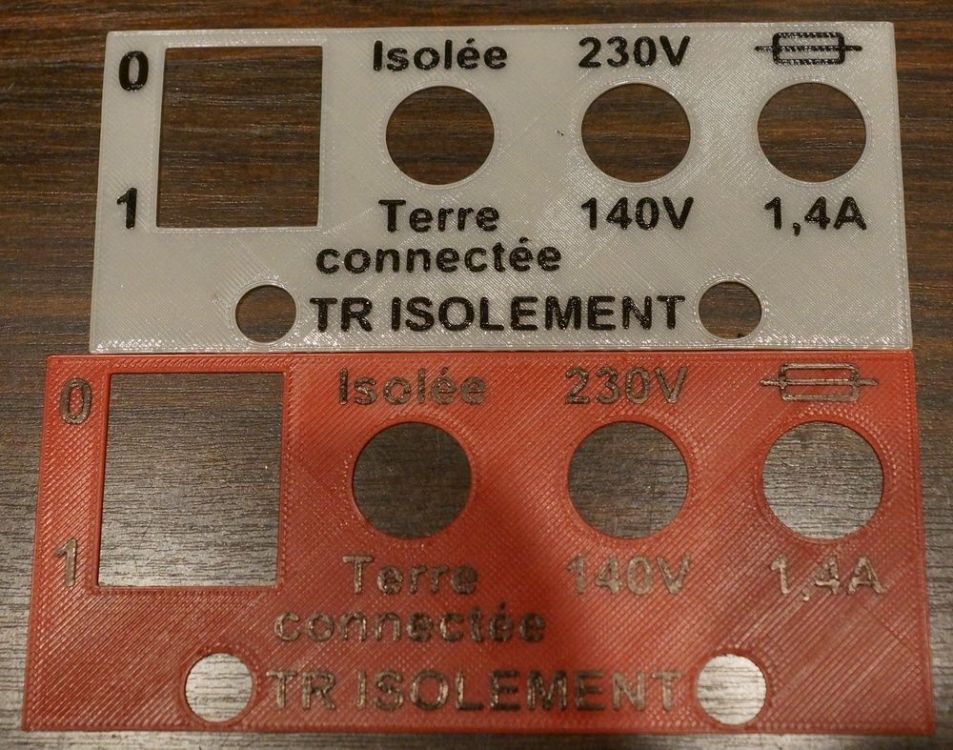

Bonjour, Alors j'ai testé, ça marche très bien J'ai un petit appareil maison avec une face avant assez moche : J'ai fait un comparatif avec une autre méthode "classique" Quand on imprime une plaque avec un texte en relief, ce n'est pas très visible (impression en ABS rouge) : Il faut "peindre" les lettres avec un marqueur. D'abord, un ponçage : Puis nettoyage avec aspirateur : La peinture au marqueur - il faut être soigneux : Le ponçage n'est pas obligatoire, ci-dessous une plaque sans le ponçage, seulement, on abîme plus le feutre, et les lettres "accrochent" vêtements et chiffon : Voilà le résultat : C'est pas mal... MAIS : - le marquage au marqueur peut s'effacer (on aurai pu changer le filament pendant l'impression pour imprimer les lettres avec une autre couleur) - le ponçage n'a poncé que la surface des lettres, le fond de la plaque reste "accrocheur", ça reste difficile à nettoyer et dangereux pour les pulls en laine Donc maintenant la fameuse technique de la surimpression : Le dessus est sur le banc, il faut inverser la pièce comme dans un miroir Il faut faire deux fichiers : un avec que les lettres, un autre avec la plaque sans les lettres. Attention les deux impressions doivent êtres positionnées correctement l'une par rapport à l'autre. D'abord on imprime les lettres, ici en ABS noir - ATTENTION : la hauteur des lettres doit être égale (ou inférieure) à la hauteur de la 1ire couche du 2e fichier - ici mes lettres font 0,2mm de haut car dans mon slicer c'est l'épaisseur de la 1re couche : Ensuite, il faut retirer les fils qui "bavent", et aussi le cadre et la trace de démarrage (ne garder que les lettres sur le bed) ATTENTION : remettre le bed en chauffe tout de suite après l'impression, sinon il y a un risque que les lettres se décollent Ensuite, on change le filament, puis on imprimer le deuxième fichier, ici en ABS blanc : On constate que l'ABS est translucide... donc le mieux, avec cette matière, c'est d'imprimer les lettres en noir et la plaque dans une couleur claire. Voilà le résultat : C'est pas mal, les lettres noires sont légèrement sous extrudées (on voit des incrustations de blanc) L'avantage, c'est que la plaque est lisse (facile à nettoyer, n'abîme pas les vêtements) ; le côté rugueux permet d'accrocher la colle ce qui est un autre avantage. Bien sûr, il est possible de faire une face avant complète voir un coffret, au lieu d'imprimer une étiquette J'ai eu ensuite envie de tester l'acétone smoothing. Surprise : la pièce a rétréci (elle est très fine) : J'ai réimprimé une deuxième plaque : En fait, on se rend compte que l'acétone smoothing a rendu la pièce brillante, mais que la pièce originale mate est mieux L'acétone smoothing a aussi accentué l'aspect translucide : Voilà le résultat : Sur cette deuxième plaque, le noir n'était pas sous-extrudé, mais du coup les lettres ont été écrasées et la police est devenue plus grasse. Comme dit sur ce fil de discussion, il serait possible d'imprimer les lettres à 0,1mm au lieu de 0,2mm Bref, voilà une bonne façon de faire des face avant en couleur A bientôt3 points

-

300 semaines que l’on vous partage l’actualité de l’#impression3D, autant #B2B que #DIY, autant sérieuse qu’insolite ! Bientôt 6 années sur les 8 ans d’existence du site et ce n’est pas prêt de s’arrêter N'hésitez pas à lâcher un like et un commentaire si vous kiffez https://www.lesimprimantes3d.fr/semaine-impression-3d-300-20211005/2 points

-

@PPACet @Savate on dit tout ce qu'il fallait, en effet parfois sur certain Ultra base Artillery l'accroche est trop forte pour le PLA j'en ai fait les frais a mes débuts et un bout de revêtement c'est arraché. Ce revêtement demande de laisser refroidir donc souvent d'attendre 1h à 2h que ce dernier refroidisse pour décoller une pièce, si malgré l'attente cela ne ce décolle pas, cela indique 2 chose dans certain cas tas buse est peut être un poil trop basse et dans ce cas l'accroche sera trop forte, astuce utile dans ce genre de cas pour décoller facilement ton print si cela ne viens pas, tu peux chauffer le Bed a 100°c des que la température des 100°c est atteinte attend environ 10 secondes et essaie de décoller le print le PLA aura juste commence a ramollir et tu pourras décoller le print attention si tu attend trop ta pièce risque de déformer et essayant de la décoller. Pour l'alcool brulé a bannir PPAC a dit pourquoi, utilise de IPA (certain utilise du liquide vaisselle ultra dégraissant, a voir) Si tu as pas fan du bed en verre ultra base en effet une surface PEI de chez Energetic 3D double face lisse et texturer est top, moi j'utilise que cela et pour rien au monde je voudrais réutiliser un verre. Sinon tu as la feuille d'acier Biqu SSS qui va très très bien j'en ai une sur ma CR10s Pro dispo sur Aliexpress et sur Amazon aussi, sinon de chez Ziglex le PEI double face lisse et texturer mais plus chers (par contre société FR). Affuté sera mieux que émoussé. je suis taquin aujourd'hui.2 points

-

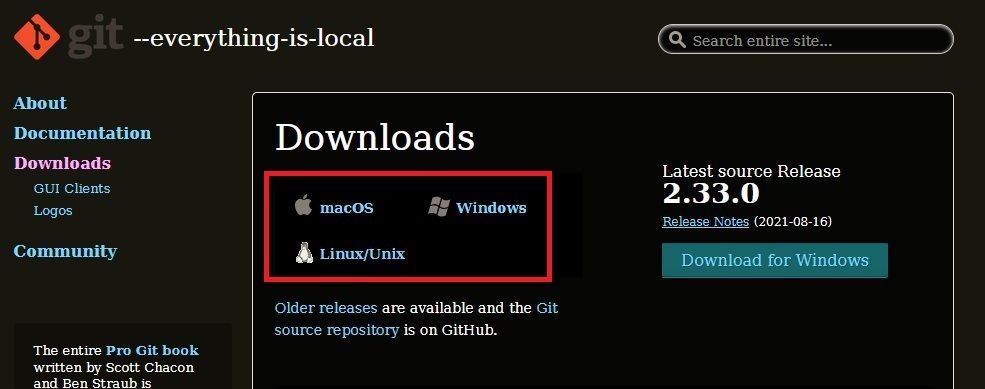

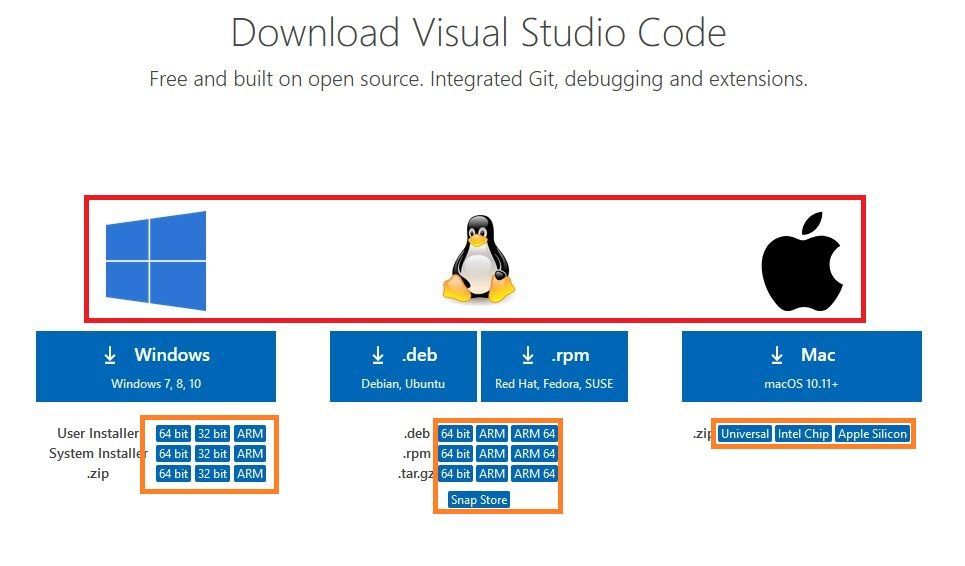

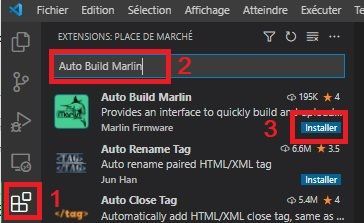

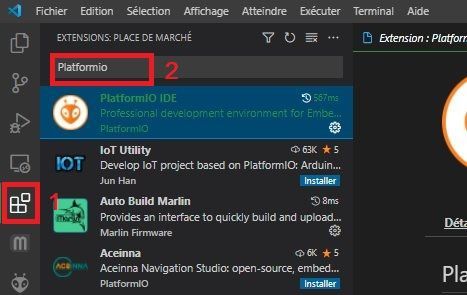

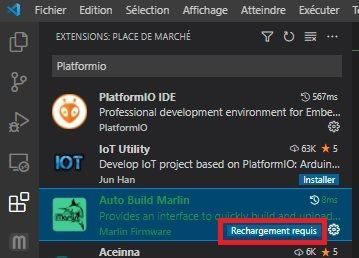

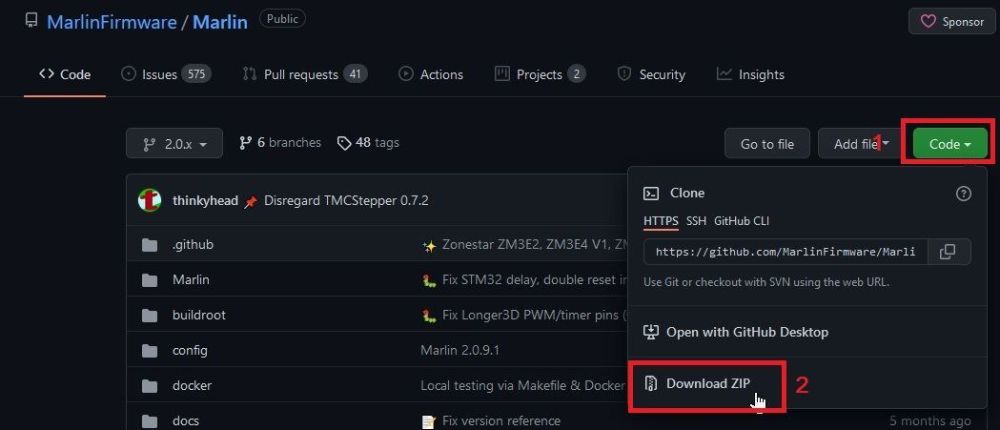

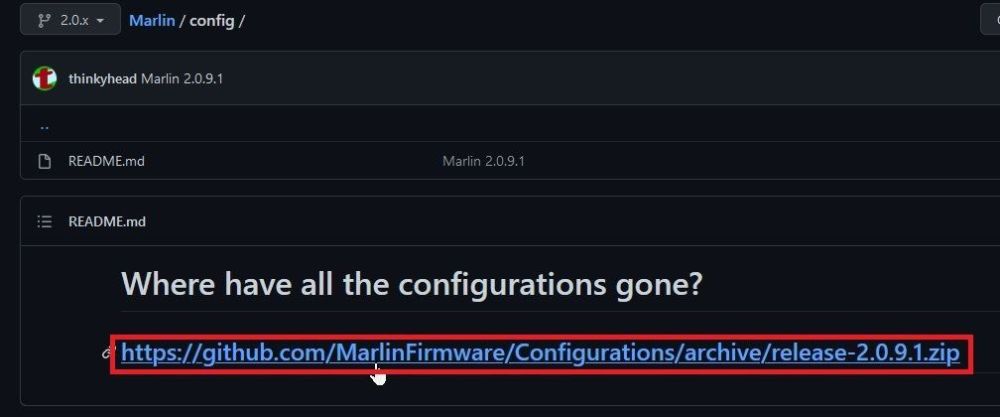

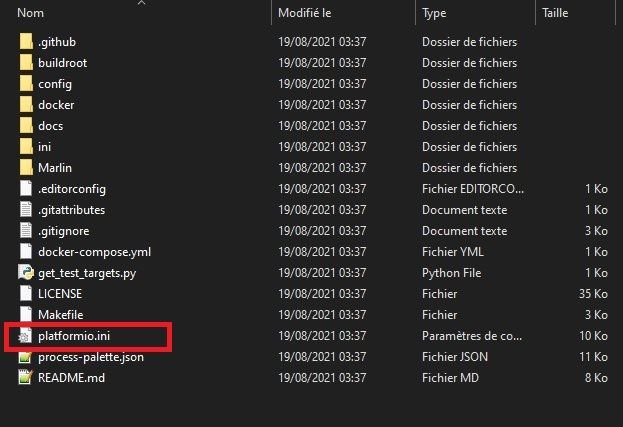

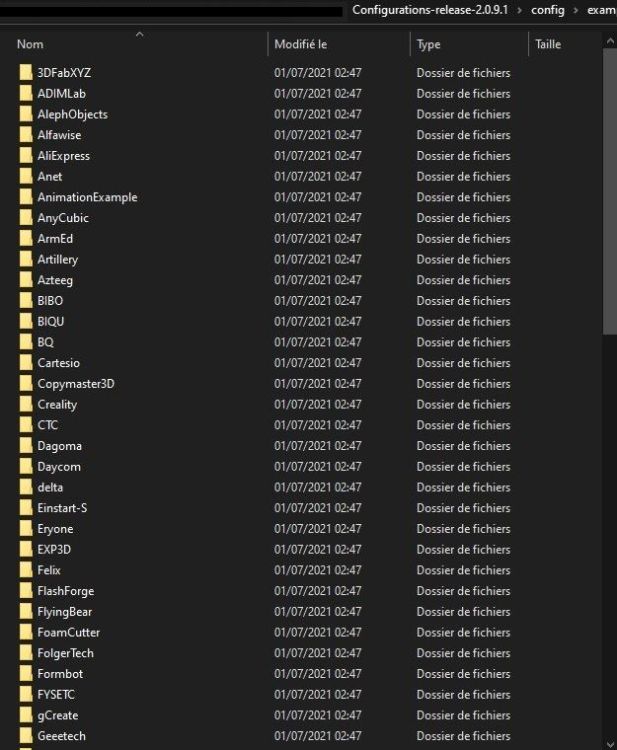

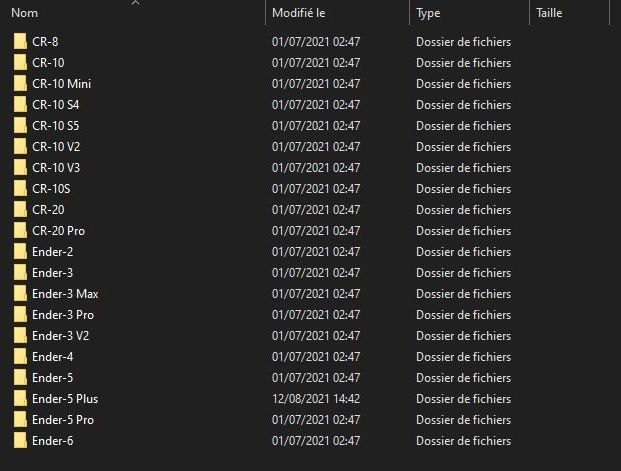

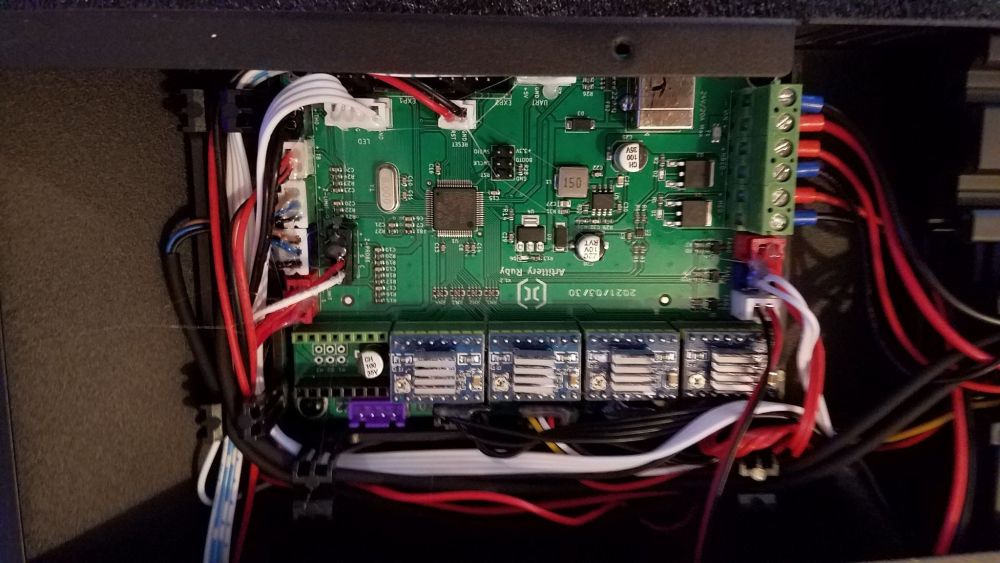

Ce tutoriel s'adresse à ceux voulant faire leur propre firmware basé sur Marlin. Afin de faire son propre firmware, il est essentiel d'installer correctement son environnement de développement (chaine de compilation). Pour un Marlin, version 1, il était recommandé d'utiliser le logiciel Arduino pour faire les modifications des fichiers de configuration puis réaliser la compilation et éventuellement le flashage du firmware obtenu si l'imprimante était reliée à l'ordinateur via un câble USB. Depuis la version 2 de Marlin, l'environnement de travail préconisé est différent, même s'il reste possible de compiler son propre firmware avec un Marlin 2.x pour des cartes 8 bits avec l'environnement Arduino IDE. Ce que je décris par la suite est ma manière de travailler qui jusqu'à ce jour m'a permis de compiler de nombreux firmwares (pour mon propre usage ou pour celui d'autres membres de ce forum). Passons donc à l'installation des différents logiciels. Installer Git bash Télécharger et installer la version actuelle de Git en fonction de votre OS (Windows, Linux, Mac) Installer Python Télécharger et installer la version actuelle de Python en fonction de votre OS (Windows, Linux, Mac) Comment installer VSC et Auto Build Marlin + Platformio IDE pour compiler Télécharger Visual Studio Code (VSC) à partir d'ici Le choix dépend du système d'exploitation (OS) de l'ordinateur (Windows (7, 8, 10) / Linux / Mac) et de l'architecture (32 / 64bits). Après téléchargement, un double-clic pour lancer l'installation de VSC. Après installation, ouvrir VSCode. Il faudra ensuite installer l'extension «Auto Build Marlin», clic sur le ① indiqué dans l'image ci-dessous, saisir Auto Build Marlin (ABM) dans ② puis cliquer ③ Installer pour finaliser l'installation. Normalement, l'installation de «ABM» devrait avoir également installé en dépendance Platformio IDE. Si ce n'était pas le cas : Installer l'extension «Platformio IDE», comme pour ABM, clic sur le ① indiqué dans l'image ci-dessous, saisir Platformio IDE dans ② puis cliquer ③ Installer pour finaliser l'installation. Après installation de ces extensions, il faudra probablement effectuer un rechargement pour que ce soit pris en compte via Recharger Une fois ces installations réussies, après un nouveau rechargement, Auto Build Marlin et PlatformIO sont installés et apparaissent dans la liste des extensions (plugins) dans la partie gauche de VSCode. Un clic sur l'icône du plugin PlatformIO (①) (une tête de fourmi (certains y voient un «alien») pour le sélectionner, puis un dernier clic sur ② Ouvrir un projet (Open Project) pour ouvrir le projet et pouvoir commencer à travailler avec. Pour compiler un Marlin, il faut au préalable avoir récupéré les sources fournies sous forme d'une archive compressée Décompresser l'archive récupérée à l'issue du téléchargement, un dossier Marlin-2.0.x doit avoir été créé. C'est ce dossier qu'il faut indiquer lors de l'ouverture du projet via Platformio (le fichier platformio.ini doit y être ainsi qu'un dossier Marlin contenant les fichiers sources qui serviront lors de la compilation) Il est recommandé de récupérer les exemples de configuration d'imprimantes proposés par l'équipe du Marlin. Une fois cette archive décompressée, le dossier config/examples contient de nombreux constructeurs et modèles d'imprimantes Exemples du fabricant Creality : Pour une Creality Ender3, il n'y a que l'embarras du choix en fonction de la carte mère installée sur l'imprimante. Il suffira de recopier les fichiers configuration[_adv].h et éventuellement les [boot|status]screen.h dans le dossier nommé Marlin en remplacement de ceux originaux pour se faciliter les étapes liées au paramétrage avant de lancer la compilation Maintenant que l’environnement de travail est prêt, à vous de jouer Bonne(s) compilation(s) et que le filament coule à flot Ce tutoriel est également disponible sur mon dépôt Github1 point

-

Pour la feuille d'acier PEI, c'est simple colle la base magnétique et tu les roues de reglage du plateau pour comprimer au max les ressort jaune le bed sera donc plus bas ce qui te permettra d'effectué un reglage du plateau comme avant sans encombre. Le capteur fin course Z- est en bas du poteau Z de droite c'est un capteur inductif noir.1 point

-

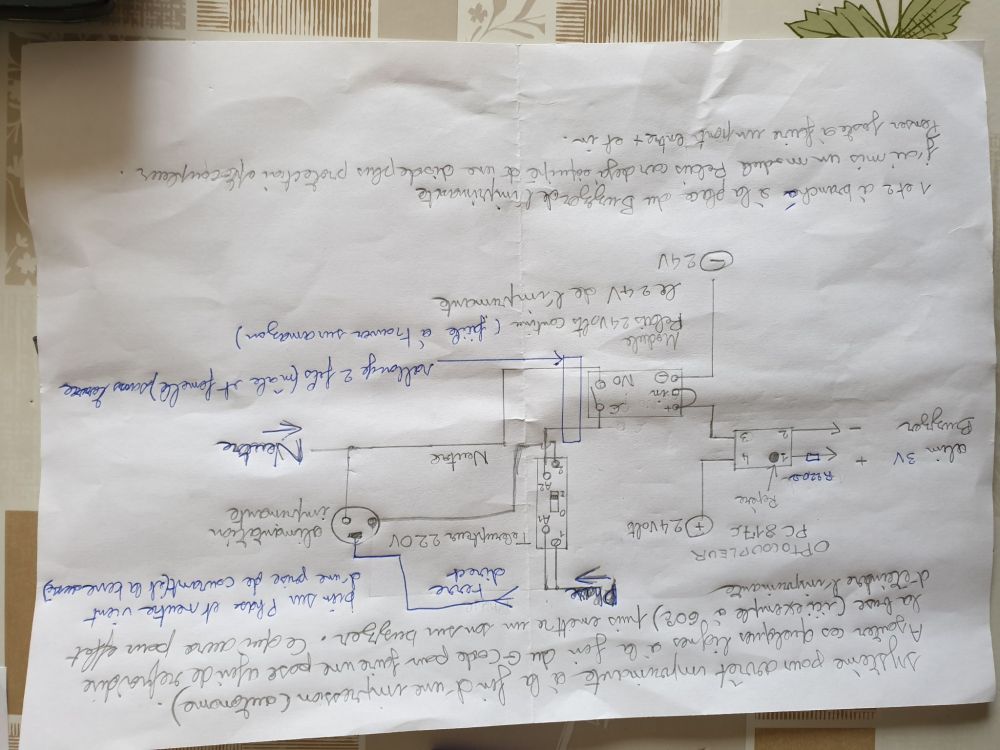

voici comment j'ai mis au point un arret automatique de mon imprimante ender3 pro .l'impriamnte s'arret donc toute seule a la fin de l'impression. le princie est simple sur le fichier gcode de fin je dis a l'imprimante de refroidir la buse et puis d'emettre un une frequence sonore sur le buzzer,sauf qu' a la place du buzzer j'ai fabriquer un systeme pour mettre hors tension laprise de 'limprimante.on voit donc sur la photo une fiche pour alim24v,une autre pour se brancher a la place du buzzer et la petite rallonge noire .sur la photo on comprend mieux.voila tout libre a vous de faire la meme chose. M109 R50.000000 ; attendre la temperature de l extrudeur a 50 degre M104 S0 ; Definir temperature extrudeur sur 0 degre M300 S7000 P1000 ce sont les lignes de fin gcode a la fin de l'impression apres la baisse de temperature de la buse on envoit une frequence sur la sortie buzzer .ça va activer l 'optocoupleur dans le boitier noir qui va a son tour activer le telerupteur qui lui va couper un contact pour enlever le 220v de la prise de l'imprimante.1 point

-

Salut Je suis tombé là-dessus en cherchant... Mais je ne sais pas si c'est la même version de carte Et pour ce genre de matériel électronique Conrad est une bonne source d’appro même si pas le moins cher @+ JC1 point

-

pas une chtite photo pour mieux comprendre le problème ?1 point

-

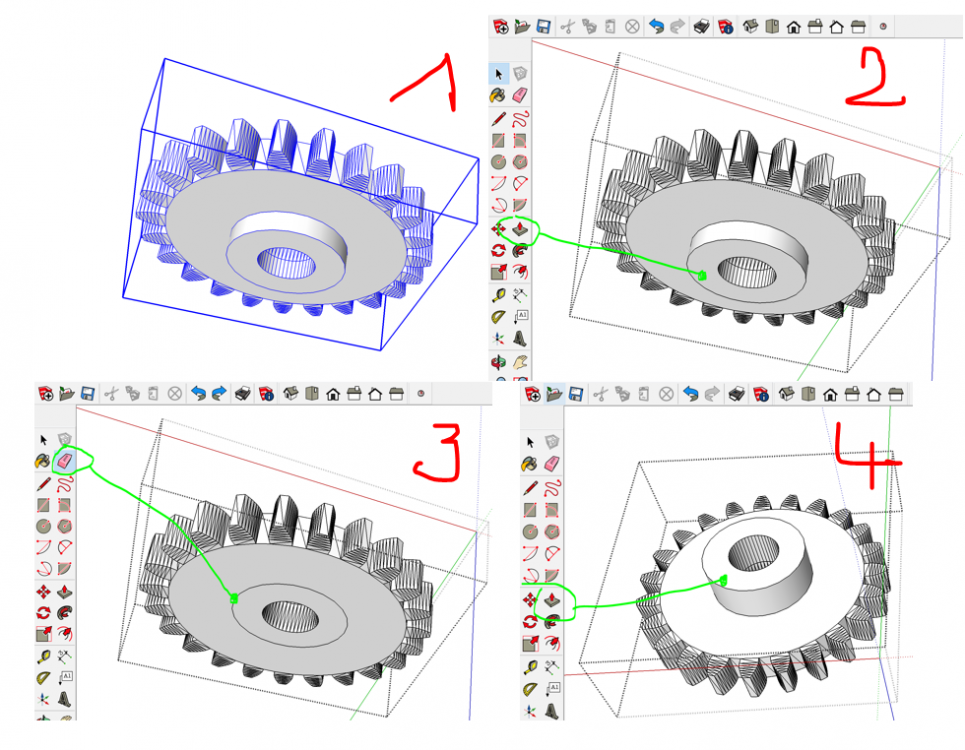

Salut @Franck678, je te laisse faire la modif seul, c'est un bon exercice. 1) tu sélectionnes l'engrenage qui est sous forme d'un groupe 2) tu double cliques dessus pour ouvrir le groupe (icone fleche noire) 3) tu utilises l'outil extruder pour repousser la surface de 0,75 mm (sélection icone puis sélection surface avec clic gauche que tu maintiens et tu déplaces la surface dans le sens que tu veux, tu tapes 0,75 puis touche enter) 4) tu retires le contour de l'ancienne surface avec icone gomme. 5) tu retournes la pièce 6) même chose que 3 mais dans l'autre sens pour ajouter 0,75 mm 7) sélection icone fleche noire, tu cliques en dehors de la zone en pointillés pour fermer le groupe. fini, à toi de jouer.1 point

-

je suis bien embêté ! j'avais espéré désamorcer une "tensions" évidente ... mais j'ai finalement ajouté de l'huile sur le feux. Alors, mes excuses.1 point

-

Pas besoin de repasser sous Marlin Dans mes fichiers de configurations (pas le monolithique que j'ai expurgé), la section [bltouch] est pleinement fonctionnelle pour ta CR10V3 qui n'est jamais qu'une CR10V2 avec un direct drive Titan : Et vérifier que dans la section [stepper_z], le «endstop_pin» est déclaré en «virtuel» : Pour installer le BLT sur ton imprimante, il faut juste déconnecter le contacteur de fin de course du Z (et encore ce n'est même pas obligatoire) et connecter la nappe de câbles du Bltouch sur la platine PCB sous l'emplacement de l'extrudeur originel car il est pré-câblé sur la carte mère : Plus ou moins, normalement c'est prévu dans le fichier calibration.cfg ([bed_screws]) : Pour utiliser le positionnement comme avec le MESH_BED de Marlin, la section [bed_screws] doit être présente dans le fichier de conf. Ensuite on l'appelle via le Gcode étendu : BED_SCREWS_ADJUST (voir le document manual_level.md). En gros: A la fin du processus, le terminal indique que c'est fini . Extrait de la fenêtre de terminal d'Octoprint : Send: G28 Recv: ok [...] Send: BED_SCREWS_ADJUST Recv: // Adjust Av_gauche. Then run ACCEPT, ADJUSTED, or ABORT Recv: // Use ADJUSTED if a significant screw adjustment is made Recv: ok [...] Send: ACCEPT Recv: // Adjust Ar_gauche. Then run ACCEPT, ADJUSTED, or ABORT Recv: // Use ADJUSTED if a significant screw adjustment is made Recv: ok [...] Send: ACCEPT Recv: // Adjust Ar_droit. Then run ACCEPT, ADJUSTED, or ABORT Recv: // Use ADJUSTED if a significant screw adjustment is made Recv: ok [...] Send: ACCEPT Recv: // Adjust Av_droit. Then run ACCEPT, ADJUSTED, or ABORT Recv: // Use ADJUSTED if a significant screw adjustment is made Recv: ok [...] Send: ACCEPT Recv: // Bed screws tool completed successfully Recv: ok Si un ABL est monté sur l'imprimante, la section [screws_tilt_adjust] permet un ajustement «accompagné», à chaque point testé, une indication de combien il faut tourner la molette (dans un sens ou l'autre) pour monter/descendre le plateau est donnée. Le Gcode étendu à utiliser en ce cas est «SCREWS_TILT_CALCULATE» (ma section [screws_tilt_adjust] n'est pas tout à fait correcte, les points de palpage doivent correspondre normalement au positionnement du pointeau de l'ABL au dessus de la vis de réglage mais avec le Bltouch sur la CR10-V2 à 47mm à droite de la buse, le pointeau ne peut pas se placer en X=35 mais seulemlent en X=47 (la buse est alors en X=0).1 point

-

@electroremy une idée à vérifier si la nappe est blinquée pour l'écran si oui c'est bien; si non adjoindre une feuille d'alu qui entoure la nappe (alu ménager çà suffit) Revoir la connectique parfois les clips d'ablocage sont un peu lâches ! a+1 point

-

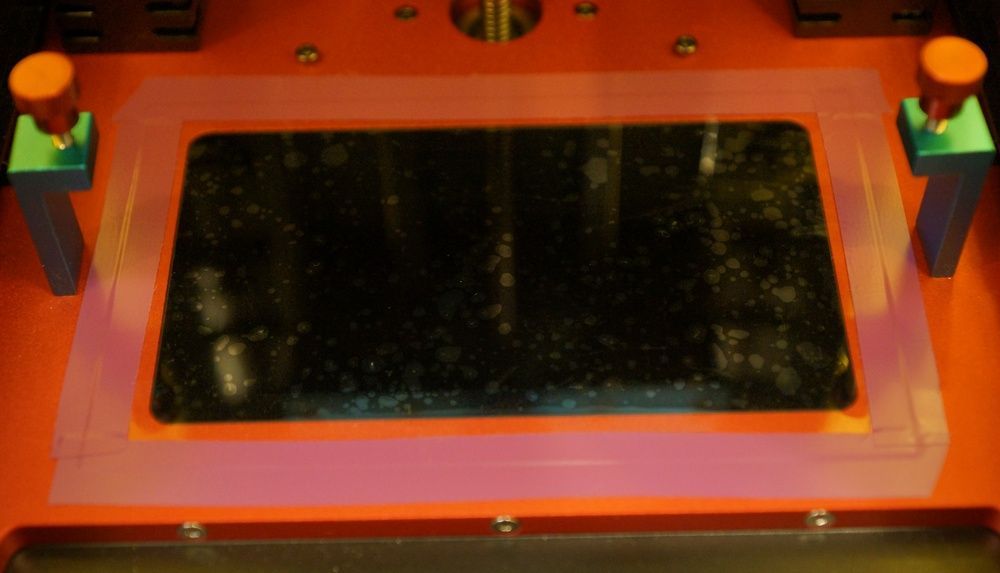

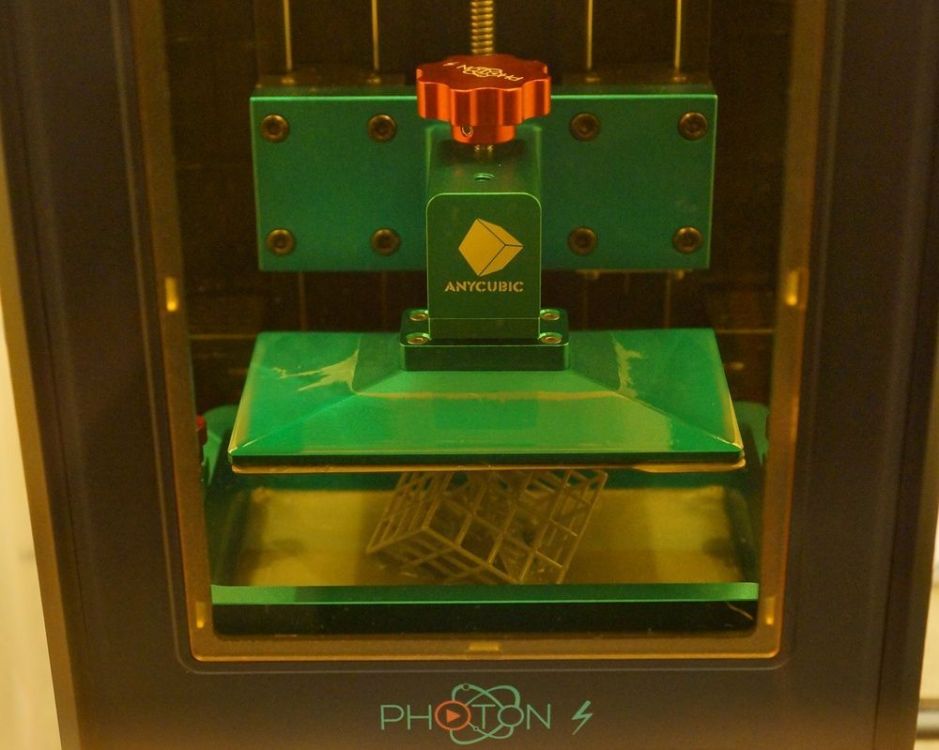

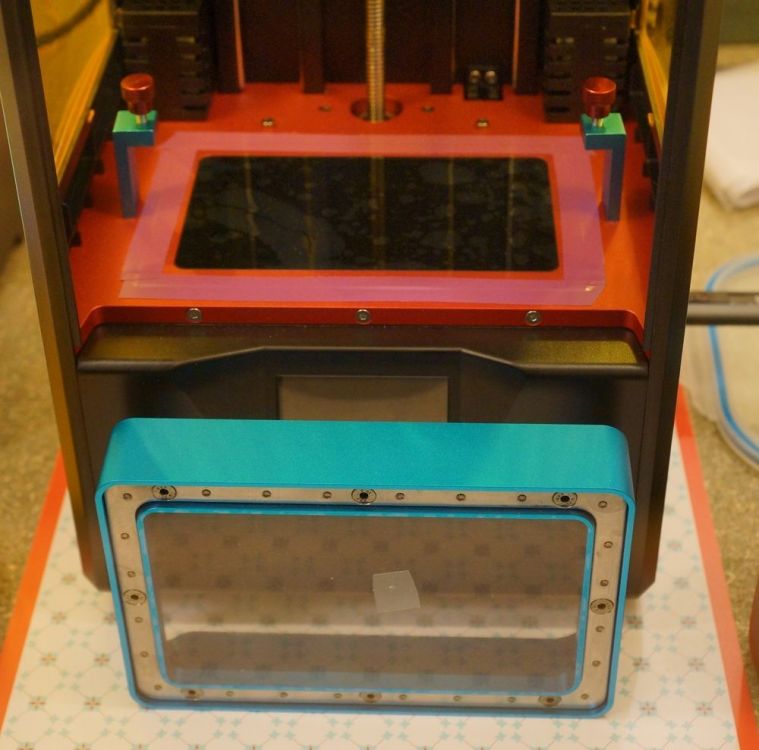

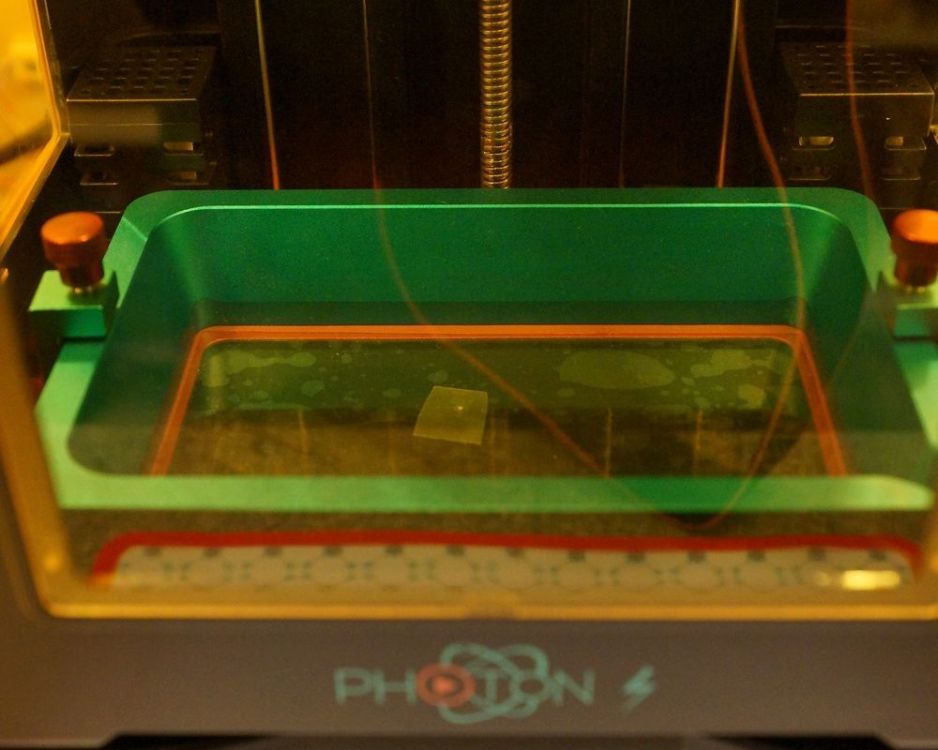

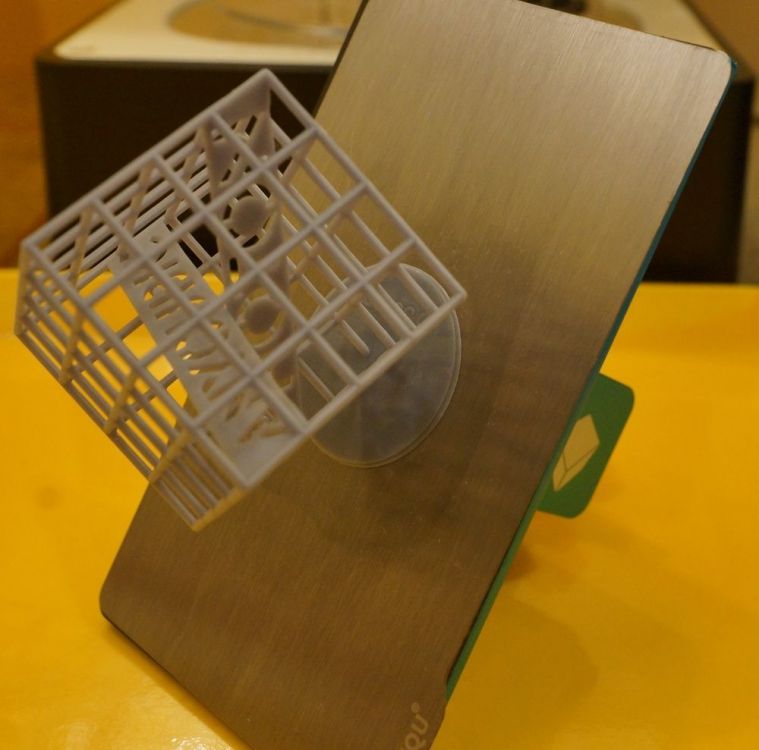

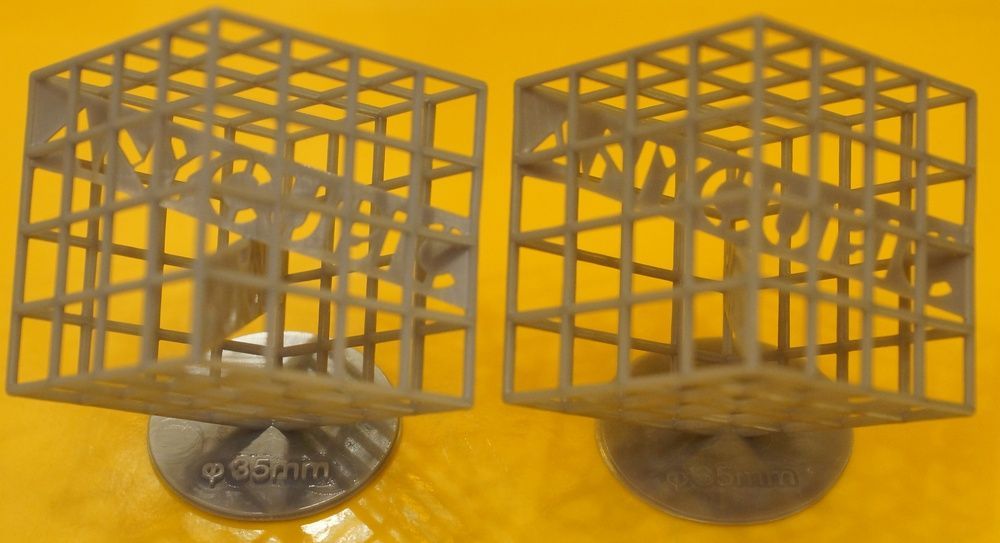

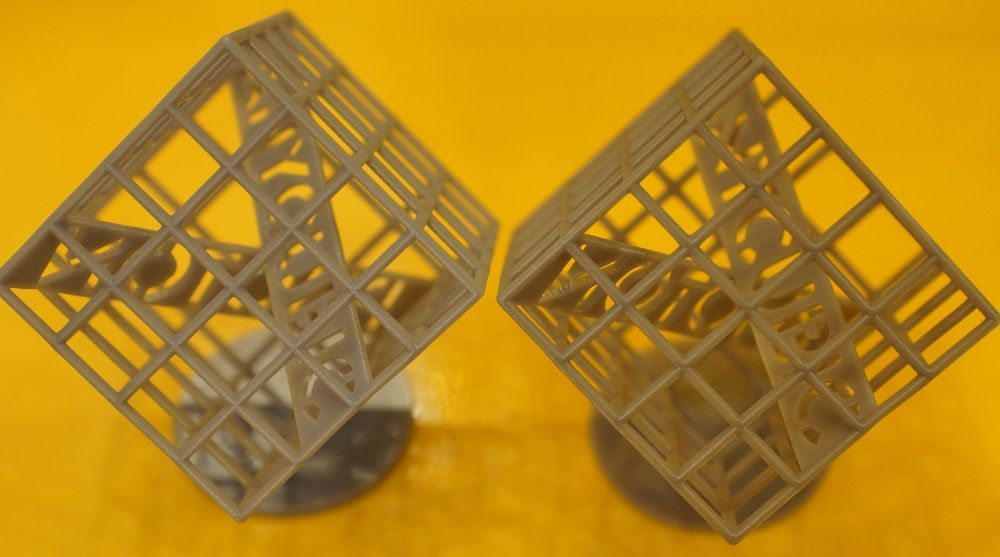

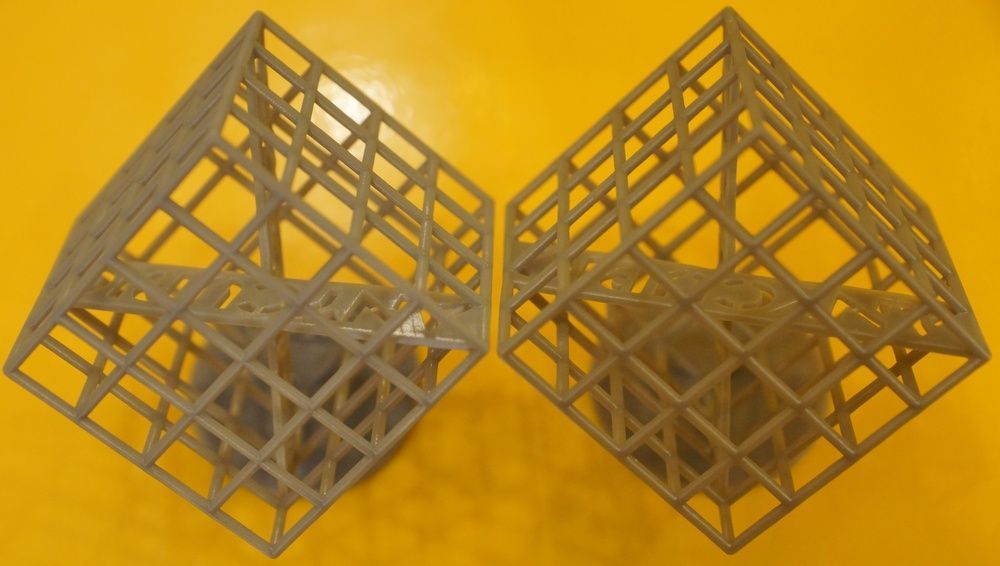

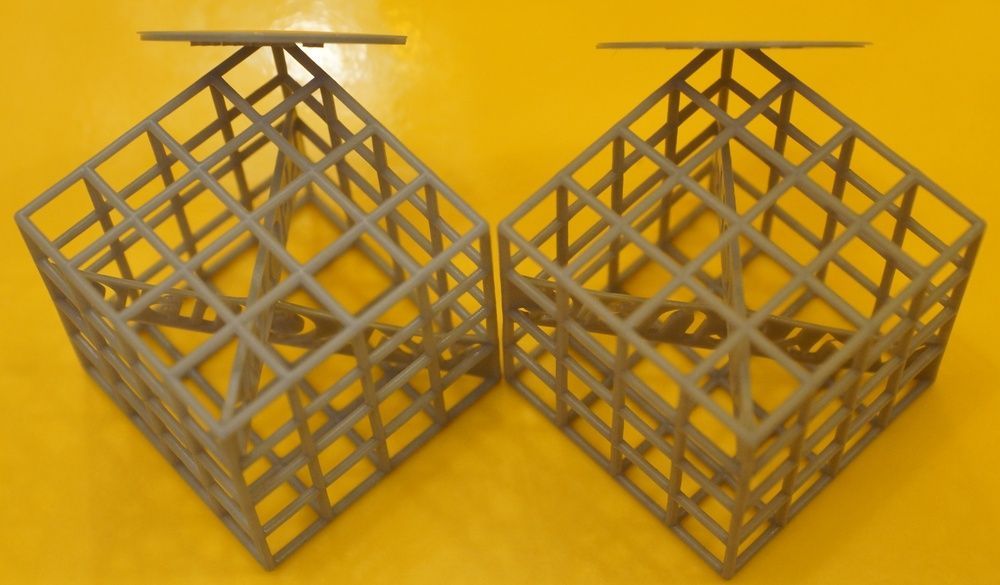

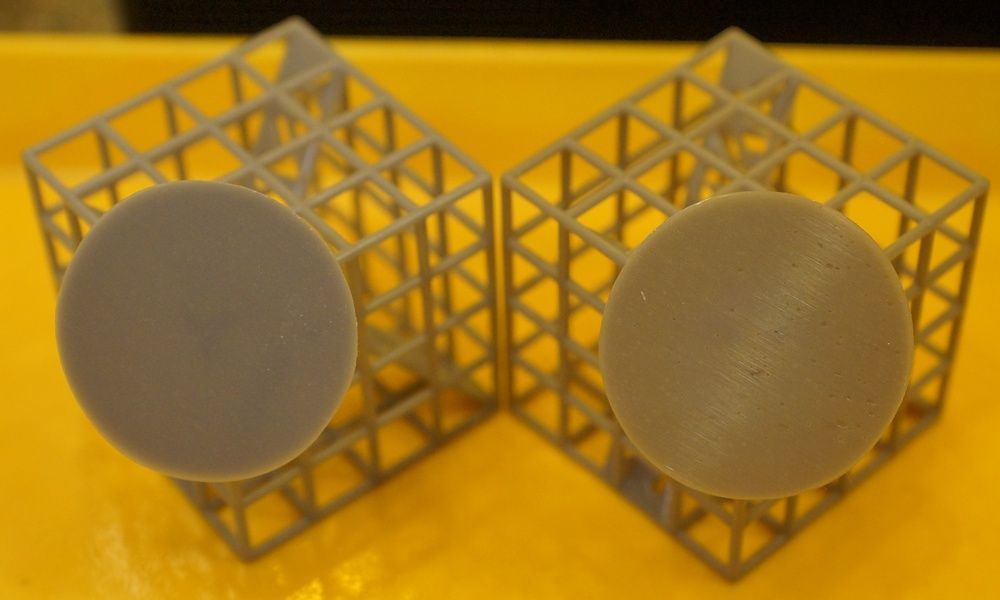

Bonjour, Alors j'ai fixé mon bed magnétique en suivant les conseil pour le collage : J'en ai aussi profité pour installer un FEP de protection sur l'écran : J'ai tâché de faire au mieux mais il reste des petites bulles d'air... J'ai du refaire la calibration (le Z = 0) Difficile, car la feuille de papier accroche sur le FEP de protection, on ne sent pas bien. Ensuite, j'ai lancé une impression pour voir ce que ça donne. J'ai simplement imprimé le fameux cube Anycubic, ce qui me permettra de le comparer avec le cube que j'avais imprimé avant, sans le bed magnétique ni le FEP de protection. J'avais l'impression d'avoir oublié quelque chose d'important, mais impossible de savoir quoi... 3 heures après, je me souviens : j'ai oublié de remplacer mon FEP percé sur le bac, et "réparé" avec un scotch, réparation dont on m'a dit que c'était une mauvaise idée sur le forum Je me précipite et... apparemment tout semble normal, ouf, pas de fuite ni de dégât apparent : J'attend la fin de l'impression pour voir ce que ça a donné. Après avoir mis la pièce dans le Wash and Cure, je nettoie l'imprimante, aucun dégât, on voit le fameux FEP percé réparé honteusement avec du scotch : Après deux rinçages, voici venu le temps d'évaluer le massacre sur la pièce imprimée C'est... surprenant... la pièce à l'air correcte : Mais on voit un autre problème : le bed magnétique a bougé un peu (regardez le décalage du bed par rapport au cadre, et regardez le "double cercle" sur la base Voici une série de photo comparatives ; sur chaque photo : - à gauche la pièce imprimée correctement sans le bed et avec un FEP neuf - à droite la pièce imprimée avec le bed qui a bougé et le FEP percé mal réparé avec du scotch La pièce est réussie, sauf le socle Mesuré au pied à coulisse, aucune différence entre les épaisseurs (sauf pour le socle) => pourquoi mon bed magnétique a bougé ? => je pense que ma calibration Z = 0 a été mail faite, on le voit clairement le socle est trop fin Autre soucis : on voit bien que la pièce imprimé avec le bed magnétique est un peu plus foncée... Le fichier est le même, et le post traitement au Wash and Cure identique : - rinçage bain n°1 6 minutes - rinçage bain n°2 6 minutes - 30 minutes aux UV Lors du nettoyage, j'ai constaté que les bords du bed magnétique laissaient des traces sur les cotons imbibés d'alcool isopropylique ; donc je pense que la résine a du dissoudre un peu le bed magnétique Dommage ce bed magnétique avait une excellente note... Bref ce qui devait marcher n'a pas marché (bed magnétique) et ce qui devait foirer a réussi (réparation au scotch)... hum c'est parfaitement maîtrisé Je pense refaire le réglage de mon Z = 0, mais est-ce possible d'augmenter la valeur SANS refaire toute la calibration ? En effet, avec le pied à coulisse je pense mesurer la différence d'épaisseur et augmenter la valeur d'autant. Car la calibration avec la feuille de papier n'est pas évidente avec le bed et le FEP de protection... A bientôt1 point

-

Salut @Mikhael, il faut installer le pilote du port usb de l'imprimante (en général CH341, il doit être sur la clé usb fournie avec l'imprimante) Ce pilote, ne fait que rajouter un port série, après il faudra dire à cura sur quel port COMXX il doit imprimer Il fait le trancher avec Cura pour le transformer en gcode, seul format que l'imprimante puisse imprimer. Dual = deux extrudeurs, tu as mis du filament dans les deux ? Parce que si la démo imprime sur la vide ... Est-ce que l'extrudeur tourne pendant l'impression ?1 point

-

Il faut attendre que le plateau soit à température ambiante et ça devrait se décoller tout seul. Si vraiment ça ne vient toujours pas, tu peux prendre une spatule mais très délicatement. pas formidable l'alcool à bruler, ça laisse des dépôts gras, plutôt de l'alcool isopropylique à 99% ou si tu n'as rien d'autre de l'eau et du savon (liquide vaisselle) mais il faut bien rincer après.1 point

-

Salutation ! Je n'ai pas de X1 mais si je ne me trompe pas, tu a un plateau ( lit d'impression = bed ) dont il faut bien attendre le refroidissement avant d'enlever l'impression. Elle devrais se décoller très facilement quand le plateau sera froid. Sinon oui, délicatement et patiemment pour ne pas abîmer le revêtement, avec l'aide d'une spatule un peux émoussé. Pour l'alcool a brûlé, je dirais a éviter car bien souvent, il peut contenir des genre de corps gras comme des senteur et là tu aura des problème de sous adhérence ... donc pour moi l’alcool isopropylique a 99.9% sera bien mieux. mais a toi de te renseigner plus sur la composition de ton alcool a brûlé. (sur des plateau en verre "pur" certains utilise du vinaigre blanc pour dégraisser ... il reste aussi éponge propre/neuve + eau tiède + produit vaisselle genre mir ultra dégraissant.) Pour décoller d'un "patelin" = "bled", là je ne sais pas trop Et comme moi je suis avec des imprimante "antique" (j'ai une K8200 = https://reprap.org/wiki/3drag ) je trouve qu'une X1 même si c'est pas la dernière c'est déjà du "top" . Aussi, il existe des solutions de revêtement de plateau PEI sur une feuille d'acier flexible, fixé par une base aimanté autocollante, comme utilise @MrMagounet ( dont il semble très content .... du genre de https://fr.aliexpress.com/item/1005001639846135.html mais je ne suis pas sur de la référence exact) Tiens nous a jus et bonne continuation !1 point

-

Vu le prix de l'imprimante et le système de cartouche propriétaire, de mon point de vue la première chose a faire est de contacter le SAV de cubify1 point

-

@electroremy Pour être un ressent utilisateur d'une Elegoo Mars 2 PRO je suis satisfait pour l'instant de mes nombreuses réalisations. Mon conseil il faut toujours un maximum de support pour vaincre la gravité terrestre et l'effet de traction qui n'est pas à négliger... Il faut dans tous les cas assurer un maintien latéral de la pièce pour soutenir le décalage axial de la pièce quand elle est inclinée. Le centre de de gravité de la traction doit être équilibré avec des supports de compensation quand la pièce commence à devenir lourde. Le plus difficile c'est d'identifier et de maintenir les ilots (petites surfaces déportées dans le vide) au risque par défaut d'avoir des manques ou des ruptures d'une coque extérieur. Pour ton récipient je ferai un placement vertical sans évent mais avec des supports au maximum sur la partie filetage . Tu peux placer des supports accessibles à l'intérieur du collet du récipient. Dans la position verticale la force de traction est bien répartie et ne doit poser de problème. Pour avoir utilisé plusieurs Slicer je te recommande LYTCHEE Pro qui est un super produit; en plus tu bénéficie des tutos de formation en vidéo proposées par le développeur. Avec cette vidéo qui dure 1 heure c'est le top pour un apprentissage évolué et tu sera paisible pour commencer des pièces compliquées. Pour l'instant avec Lytchee je n'ai pas d'échec d'impression et j'ai réalisé un superbe TINTIN peint avec les bonnes nuances. A qui le veut rien d'impossible il suffit de bien réfléchir sur les efforts de la gravité et de la traction terrestre mais Lytchee le fait bien à ta place pour placer les supports. mon conseil bien préparer son espace de travail et se protéger !! a+ Francis1 point

-

Le truc c'est que ce genre de bécane n'est pas du tout conçue pour tenir un bon niveau de CEM, on parle d'une base Arduino, rien de très professionnel. Les écrans LCD à bus parallèle sont facilement sujets à ce type de problème, ne serait-ce que par la diaphonie d'une ligne à l'autre de la nappe. Mais les bus séries sont tout aussi impactés, voire même plus compliqué à remettre sur les rails (le protocole I²C est une vraie plaie pour ça, surtout s'il n'y a pas de ligne reset sur l'esclave). Et comme sur ces écrans il n'y a pas de protocole avec CRC, ni d'acquittement, ni possibilité de relire les données transmises, la seule solution est de rafraichir périodiquement la totalité de l'écran. C'est une problématique classique que je rencontre fréquemment dans mon travail, même avec des nappes de 3cm avec une ligne sur deux à la masse. J'ai déjà eu un produit sur mon bureau qui rebootait lorsque mon collègue à 2 mètres en face se levait de sa chaise avec son pull chargé en électricité statique. La gestion des ESD est généralement le truc qui fait perdre quelques cheveux aux débutants en électronique qui ont un truc qui marche sur table, mais qui déconne aléatoirement une fois en place. Il y a des solutions, mais rien de simple, ça passe forcément par une modification firmware et/ou hardware.1 point

-

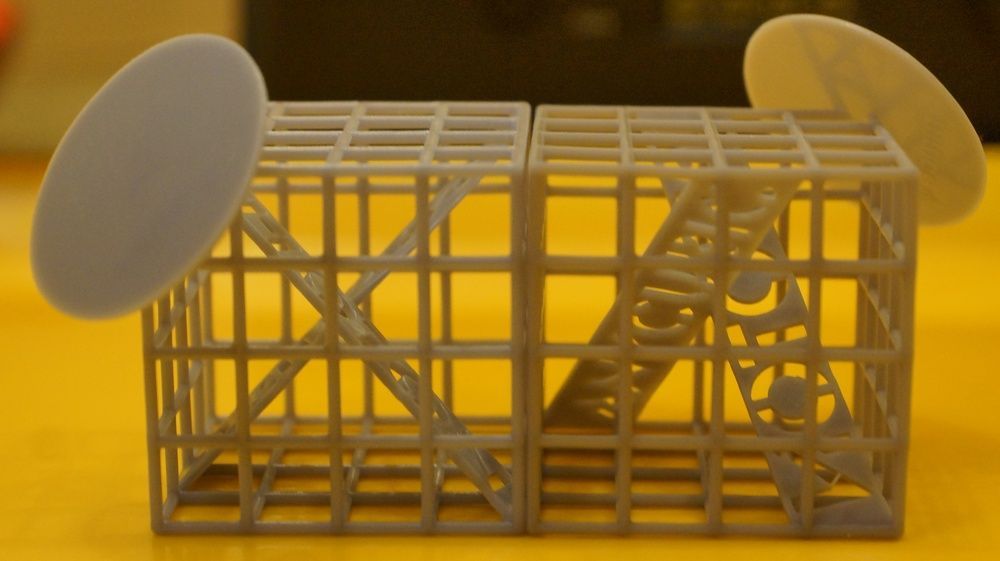

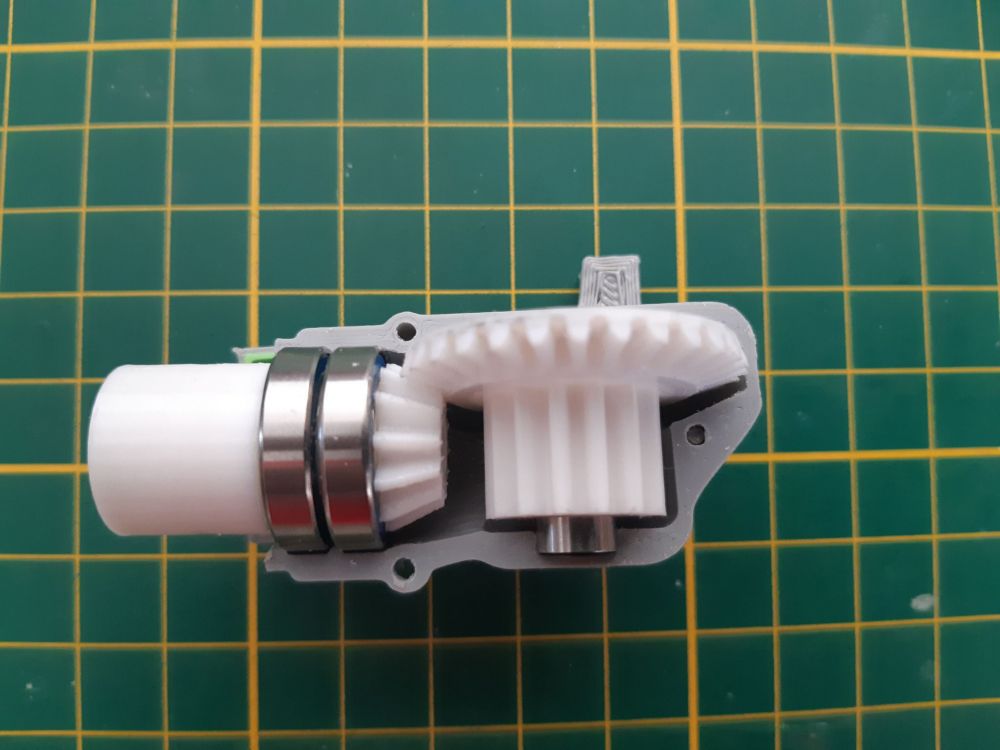

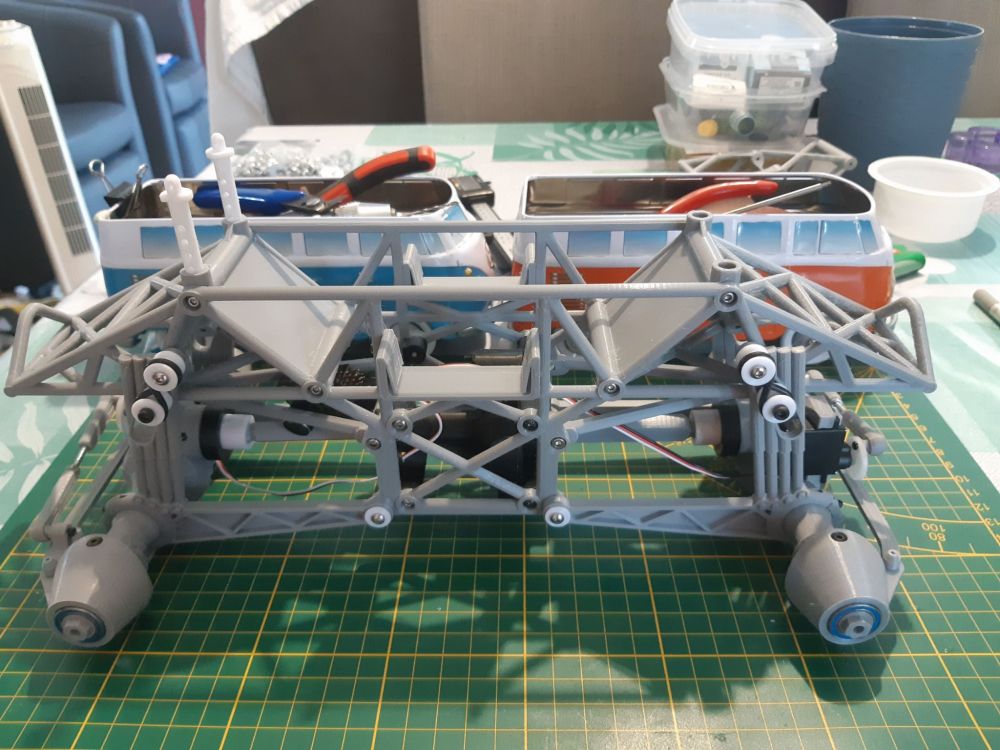

Bonjour, Voici un projet en cours de réalisation. Construction assez technique pour l'assemblage de 3 réducteurs avec différentiels. Les deux ponts sont directionnels avec 4 roues motrices avec différentiels. les paliers comportent au total 20 roulements 12x18x4 et 4 roulements 3x7x3. J'attends la fourniture du moteur avec 4 pneus de grandes tailles Ø135 mm largeur 73mm. c'est du gros pneus de chantier. La coque du truck peut être commandée en Lexan c'est plus facile pour la réalisation finale .La vidéo de l'auteur. La suite du projet dès réception des pneus et du moteur ! A+ Francis1 point

-

C'est pas si bourrin que ça, je print tout le temps avec une première couche de 0.2, la j'ai fais une couche pour le texte en 0.1 en abaissant de 0.1 mon offset habituel (merci le babystep), puis le reste en 0.2 avec mon offset habituel, la buse n'accroche pas le texte c'est niquel, le premier essai fut le bon.1 point

-

Bienvenue au club des bourrins.1 point

-

Alors les nouvelles : J ai enfin reçu les pièces de Chine (aujourd hui meme). A savoir un plateau et une carte mère. j ai donc pu démonter l imprimante. Alors les soudures du plateau avaient pris le tarif (cf photo) et pour la carte mère je me suis bien fait ch*** à tout démonter remonter comme il faut mais par contre elle avait pas l air impactée directement. Cela dit j ai eu un doute en voyant que la nouvelle était identique à l ancienne donc que ça allait sûrement pas re marcher 1h30 plus tard (bah oui ce fut long mais en mm temps la petite clé Allen pour les vis servant à ouvrir le boîtier n était pas fournie... par chance j en avais une personnelle qui allait bien.). Donc 1h30 plus tard je rebranche l imprimante et à peine allumé déjà le plateau m indique : 20/0. alors je me dis bon ok température ambiante pourquoi pas. A peine le temps de commencer à mettre le réglage à 60° que le plateau était déjà à 59/0. Et ensuite il est passé d un coup à 84. Suite à ça j ai éteint et débranché l imprimante. J ai recontacté le SAV du revendeur qui doivent me donner une réponse demain. mais vu que j en ai plus que marre, je leur ai dit "maintenant c est à vous de choisir parmi ces 2 options : Soit on fait un échange de machine mais la nouvelle vous la testez avant envoie, Soit vous me remboursez" PS : par contre j avais un peu décroché du forum parce que le sujet est parti à la dérive ^^0 points