Classement

Contenu populaire

Contenu avec la plus haute réputation dans 03/02/2022 Dans tous les contenus

-

Bonjour, Je viens de m'inscrire pour remercier Claude pour son travail Merci à lui, depuis le temps que je cherche, que nous cherchons, une solution pour maintenir en vie nos anciennes machines Nespresso qui sont bientôt vintage, mais qui ont un charme que n'ont plus les derniers modèles de la marque!3 points

-

Face a la Ender 3 V2 qui est en effet une machine assez simple a utiliser comme la indiquer Morganne46, tu peux avoir ces modèles ci qui vont très bien aussi. Liste non exhaustive : - Artillery Genius (pas la Pro le 3D touch artillery te donnera des cheveaux blanc très vite) - Anycubic Vyper - Kywoo Tycoon Slim - Sovol SV01 - Voxelab Aquila et tu en as d'autre2 points

-

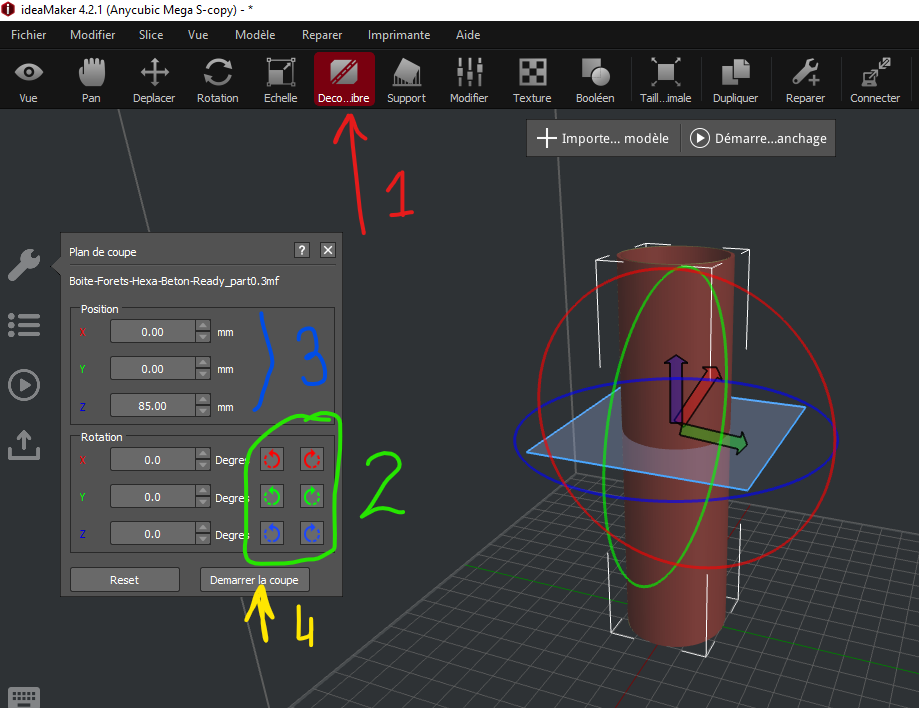

Vite fait sur IdeaMaker. Tu importes ta pièce 1/ tu cliques découpe libre 2/ tu choisis la position de la découpe (par défaut horizontale, ca tombe bien pour toi) 3/ tu règles la hauteur désirée (ou largeur ou profondeur en fonction de l'axe choisi en 2) (Tu peux directement cliquer sur les flèches larges sur la pièce pour déplacer la surface de coupe). 4/ tu cliques démarrer la coupe Ton modèle est maintenant en 2 parties, tu cliques sur celle que tu ne veux pas et "suppr" (au clavier). Astuce : au lieu de refaire la manip pour l'autre partie, une fois le tranchage de la première partie fait et enregistré, tu fais ctrl+Z jusqu'à revenir aux deux parties séparées et tu sélectionnes puis supprimes l'autre partie. (pas de risque de ne pas trancher exactement au même endroit). Pour la partie haute, tu vas ensuite sur Déplacer et tu cliques sur "Sur le plateau" pour la faire descendre.2 points

-

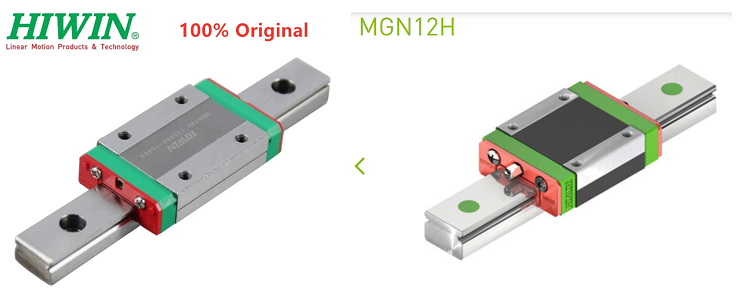

Je pense comme @Avrel, A gauche ci-dessous la photo sur AliExpress; à droite la même référence sur le site HIWIN France Le modèle AliExpress fait assez cheap et moins bien fini (angles, vis ..) A mon avis c'est plutôt une copie et qui ressemble furieusement à d'autres copies qui ne revendiquent pas le 100% "original" vendue beaucoup moins cher ... Attention à votre porte-monaie ...2 points

-

La seule imprimante silencieuse est celle éteinte mais ça pose d'autres problèmes (surtout quand on veut imprimer une pièce). OK, je =>2 points

-

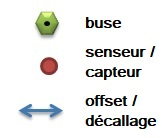

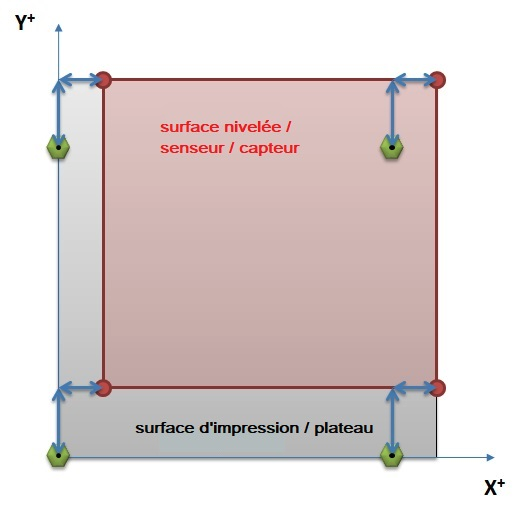

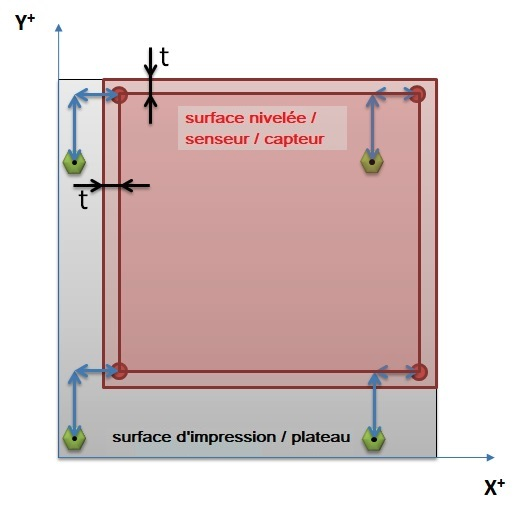

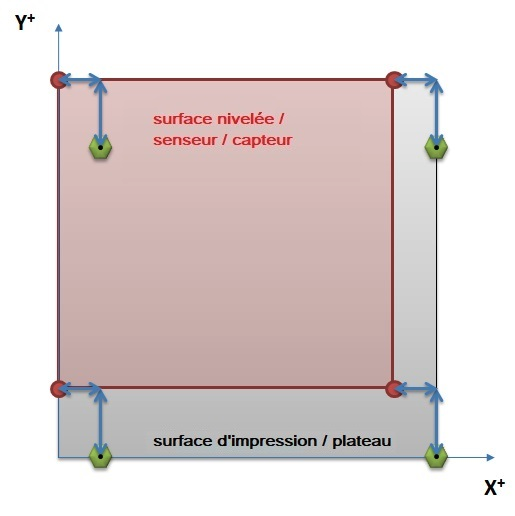

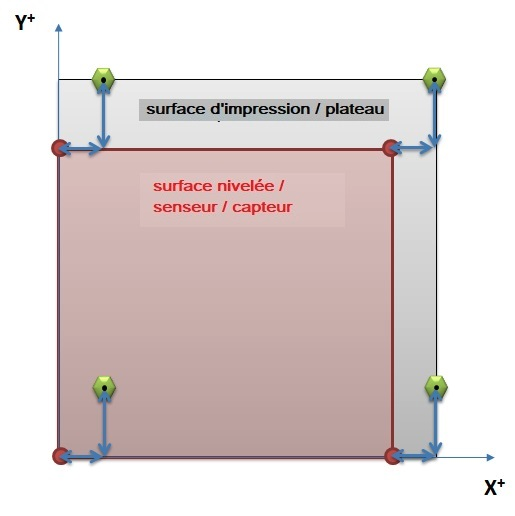

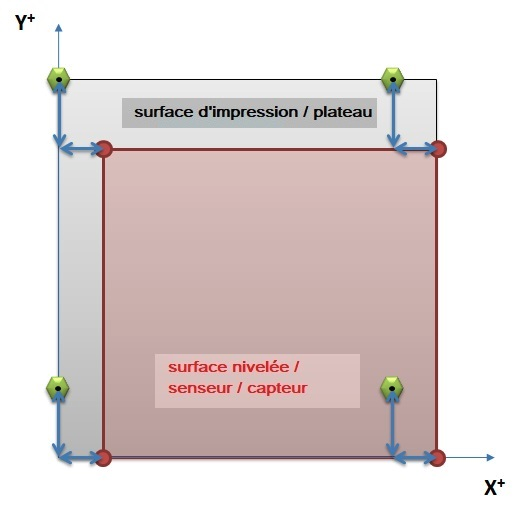

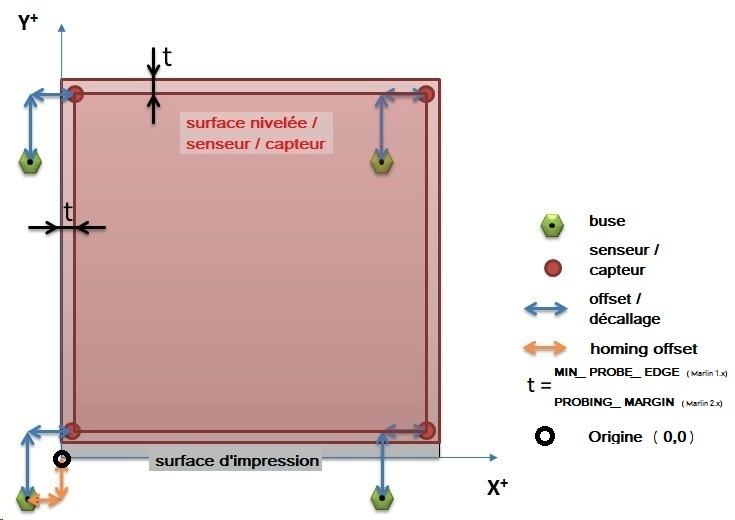

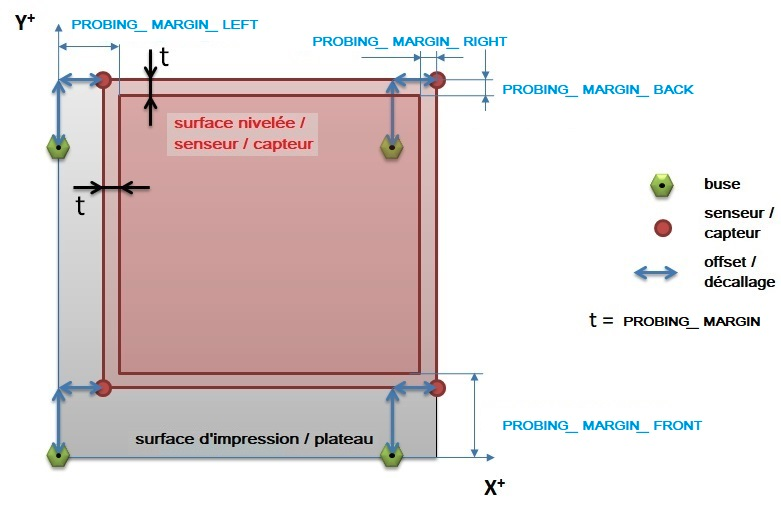

De nombreuses questions se posent régulièrement sur ce point. Ce sujet tente de faire le point sur la manière dont Marlin gère les emplacements du capteur de nivellement par rapport à la buse. Le type de capteur n'a pas d'importance, il peut s'agir d'un BLTouch (ou d’un clone / copie), d’un Touchmi, d'un capteur inductif, capacitif, …, tant que l’on est en mesure de déterminer le décalage de celui-ci par rapport à la buse (ceci ne s’applique pas aux capteurs où la buse elle-même fait office de sonde (piezo, pression, …)). Pour débuter, on suppose que la buse ne peut qu’atteindre la totalité de la surface du lit d’impression, sans espace supplémentaire. Ainsi les limites du plateau utilisées sont celles définies dans le fichier «configuration.h» à la section [machine] : // The size of the print bed #define X_BED_SIZE 200 #define Y_BED_SIZE 200 // Travel limits (mm) after homing, corresponding to endstop positions. #define X_MIN_POS 0 #define Y_MIN_POS 0 #define Z_MIN_POS 0 #define X_MAX_POS X_BED_SIZE #define Y_MAX_POS Y_BED_SIZE #define Z_MAX_POS 200 Cette hypothèse permet d'éviter que le chariot portant la tête ne se positionne à des emplacements pouvant provoquer des dommages au matériel. Cependant si des déplacements supplémentaires sont possibles, un décalage complémentaire pourra ensuite être ajouté aux limites (voir plus loin dans ce sujet). En premier lieu, il faut déterminer le décalage du capteur par rapport à la buse: par mesures directes ou en se fiant aux informations (quand / si elles sont fournies) du support du capteur - via l'impression de celui-ci à partir d'un modèle récupéré sur un des nombreux sites de partage sur Internet (Thingiverse ou un autre) - de la pièce métallique fournie dans un kit acheté «tout prêt» Marlin Les directives de compilation diffèrent en fonction de la version de Marlin Pour la branche 2.0.x de Marlin, une seule directive définit la marge de «sécurité» utilisée par le capteur pour rester en dehors des bords du lit, par exemple pour éviter les pinces de maintien d’une vitre sur le plateau. Cette marge définit le décalage par rapport au bord du lit : PROBING_MARGIN (configuration.h) Cette valeur pourra ensuite être utilisée dans «configuration_adv.h», section [Probing Margins] : #if PROBE_SELECTED && !IS_KINEMATIC //#define PROBING_MARGIN_LEFT PROBING_MARGIN //#define PROBING_MARGIN_RIGHT PROBING_MARGIN //#define PROBING_MARGIN_FRONT PROBING_MARGIN //#define PROBING_MARGIN_BACK PROBING_MARGIN #endif Ces paramètres précisent les limites du palpage avec le G-code G29. C’est une portion du plateau d’impression car les capteurs / sondes ne sont généralement pas en mesure d'atteindre tous les points que la buse peut atteindre. Il faudra donc tenir compte des décalages XY de la sonde lors de la définition de ces limites. Dans Marlin 1.1.x, la marge de «sécurité» était déclarée via la directive MIN_PROBE_EDGE Les positions limites (positions absolues) que le capteur pouvait atteindre étaient déclarées ensuite, toujours dans «configuration.h», dans la section dépendant du mode de nivellement : // Set the boundaries for probing (where the probe can reach). //#define LEFT_PROBE_BED_POSITION MIN_PROBE_EDGE //#define RIGHT_PROBE_BED_POSITION (X_BED_SIZE - MIN_PROBE_EDGE) //#define FRONT_PROBE_BED_POSITION MIN_PROBE_EDGE //#define BACK_PROBE_BED_POSITION (Y_BED_SIZE - MIN_PROBE_EDGE) Décalages du capteur (offsets) Dans la version actuelle de Marlin (au moment de l’écriture, la 2.0.9.1), les valeurs de décalage sont déclarées dans un tableau : #define NOZZLE_TO_PROBE_OFFSET { XXX, YYY, ZZZ } où XXX et YYY sont les décalages entiers (offset) du centre du capteur par rapport à la buse (vue de l'avant de la machine) : Si les deux valeurs sont positives, le capteur est situé à l'arrière-droit, si les deux sont négatives, la position est à l’avant-gauche , les autres positions possibles sont l'arrière-gauche et l'avant-droit (une valeur positive et une négative). Marlin fournit un dessin en ASCII pour le rappeler : * +-- BACK ---+ * | [+] | * L | 1 | R <-- Example "1" (right+, back+) * E | 2 | I <-- Example "2" ( left-, back+) * F |[-] N [+]| G <-- Nozzle * T | 3 | H <-- Example "3" (right+, front-) * | 4 | T <-- Example "4" ( left-, front-) * | [-] | * O-- FRONT --+ Pour rappel avec un Marlin 1.1.9.1, la position du capteur était définie à l'aide des constantes suivantes : #define X_PROBE_OFFSET_FROM_EXTRUDER [XXX] // X offset: -left +right [of the nozzle] #define Y_PROBE_OFFSET_FROM_EXTRUDER [YYY] // Y offset: -front +behind [the nozzle] Limites de la zone du capteur Dans les dessins suivants, la buse, le capteur et les décalages sont définis par : Quatre positions sont possibles pour le capteur (une cinquième existe pour la buse faisant office de capteur, dans ce cas il n’y a plus de décalage puisque palpeur et buse sont à la même position ), ce qui donne les schémas suivants pour les limites de la zone du capteur (zone rouge transparente) : 1. Capteur à l'arrière-droit : Le capteur peut atteindre les bordures arrière et droite, les limites sont donc fixées par : Marlin 1.x : #define LEFT_PROBE_BED_POSITION (X_PROBE_OFFSET_FROM_EXTRUDER) #define RIGHT_PROBE_BED_POSITION (X_BED_SIZE) #define FRONT_PROBE_BED_POSITION (Y_PROBE_OFFSET_FROM_EXTRUDER) #define BACK_PROBE_BED_POSITION (Y_BED_SIZE) Marlin 2.x : Pas besoin de déclarer les positions gauche, droite, avant, arrière explicitement car avec cette version de Marlin la calcul est automatique à partir de la déclaration NOZZLE_TO_PROBE_OFFSET Si un décalage de «sécurité» a été défini par : #define MIN_PROBE_EDGE [valeur] (Marlin 1.x) ou #define PROBING_MARGIN [valeur] (Marlin 2.x) dans le fichier «configuration.h», les limites de palpage seront modifiées automatiquement pour en tenir compte (Marlin 2.x), ce qui donnera la zone en rouge foncé pour la surface palpée (t = MIN_PROBE_EDGE / PROBING_MARGIN) : Pour un Marlin 1.x, les limites deviennent : #define LEFT_PROBE_BED_POSITION (X_PROBE_OFFSET_FROM_EXTRUDER + MIN_PROBE_EDGE) #define RIGHT_PROBE_BED_POSITION (X_BED_SIZE - MIN_PROBE_EDGE) #define FRONT_PROBE_BED_POSITION (Y_PROBE_OFFSET_FROM_EXTRUDER + MIN_PROBE_EDGE) #define BACK_PROBE_BED_POSITION (Y_BED_SIZE - MIN_PROBE_EDGE) 2. Capteur à l'arrière-gauche : Le capteur peut atteindre les bords arrière et gauche, les limites sont donc fixées par (Marlin 1.x) : #define LEFT_PROBE_BED_POSITION (MIN_PROBE_EDGE) #define RIGHT_PROBE_BED_POSITION (X_BED_SIZE + X_PROBE_OFFSET_FROM_EXTRUDER - MIN_PROBE_EDGE) #define FRONT_PROBE_BED_POSITION (Y_PROBE_OFFSET_FROM_EXTRUDER + MIN_PROBE_EDGE) #define BACK_PROBE_BED_POSITION (Y_BED_SIZE - MIN_PROBE_EDGE) 3. Capteur à l'avant-gauche : Le capteur peut atteindre les bords avant et gauche, les limites sont donc fixées par (Marlin 1.x) : #define LEFT_PROBE_BED_POSITION (MIN_PROBE_EDGE) #define RIGHT_PROBE_BED_POSITION (X_BED_SIZE + X_PROBE_OFFSET_FROM_EXTRUDER - MIN_PROBE_EDGE)) #define FRONT_PROBE_BED_POSITION (MIN_PROBE_EDGE) #define BACK_PROBE_BED_POSITION (Y_BED_SIZE + Y_PROBE_OFFSET_FROM_EXTRUDER - MIN_PROBE_EDGE) 4. Capteur à l'avant-droit : Le capteur peut atteindre les bords avant et droit, les limites sont donc fixées par (Marlin 1.x) : #define LEFT_PROBE_BED_POSITION (X_PROBE_OFFSET_FROM_EXTRUDER + MIN_PROBE_EDGE) #define RIGHT_PROBE_BED_POSITION (X_BED_SIZE - MIN_PROBE_EDGE) #define FRONT_PROBE_BED_POSITION (MIN_PROBE_EDGE) #define BACK_PROBE_BED_POSITION (Y_BED_SIZE + Y_PROBE_OFFSET_FROM_EXTRUDER - MIN_PROBE_EDGE) Les bases de la définition des limites physiques de la zone du capteur ont été passées en revue. CAS OÙ LA BUSE PEUT SE DÉPLACER EN DEHORS DES LIMITES DU PLATEAU Cela devient légèrement plus compliqué lorsqu'il y a un espace de déplacement supplémentaire. L'espace de déplacement supplémentaire peut être déclaré dans le fichier de configuration : // Travel limits (mm) after homing, corresponding to endstop positions. #define X_MIN_POS [XX] #define Y_MIN_POS [YY] où [XX] et [YY] sont les valeurs de décalage entre le contacteur de fin de course (endstop) et l'origine (les flèches orange représentent X_MIN_POS et Y_MIN_POS (homing offset)) : Résultats des constantes de décalage pour une sonde à l’arrière-droit, exemple pour un Marlin 1.x : #define LEFT_PROBE_BED_POSITION (X_PROBE_OFFSET_FROM_EXTRUDER + X_MIN_POS + MIN_PROBE_EDGE) #define RIGHT_PROBE_BED_POSITION (X_BED_SIZE - MIN_PROBE_EDGE) #define FRONT_PROBE_BED_POSITION (Y_PROBE_OFFSET_FROM_EXTRUDER + Y_MIN_POS + MIN_PROBE_EDGE) #define BACK_PROBE_BED_POSITION (Y_BED_SIZE - MIN_PROBE_EDGE) Idem si la tête d'impression est capable de se déplacer plus loin sur l'axe X ou Y aux autres extrémités des axes, on pourra «augmenter» la taille maximale du plateau. Exemple avec une buse pouvant se déplacer de 20mm à droite et en arrière du plateau : #define X_MAX_POS X_BED_SIZE + 20 #define Y_MAX_POS Y_BED_SIZE + 20 Particularité de Marlin 2.0.x Par analogie avec les graphiques précédents, on peut dessiner les limites du lit (l'exemple ci-dessous suppose une sonde montée à l'arrière et à droite) Les décalages du capteur par rapport à la buse ayant été définis dans le fichier configuration.h, via : #define NOZZLE_TO_PROBE_OFFSET { XXX, YYY, ZZZ } Marlin 2.0.x ajustera automatiquement la surface de palpage de la sonde en fonction des décalages (offsets) précédents et du PROBING_MARGIN défini pour les 4 côtés du lit. Dans le dessin ci-dessus, le «PROBING_MARGIN_LEFT» ajoute le décalage X à la marge de «sécurité» automatiquement, idem pour le «PROBING_MARGIN_FRONT», pas besoin de faire le calcul Si l’on voulait utiliser des valeurs absolues au lieu du calcul automatique de Marlin, il faudrait alors les déclarer explicitement en remplaçant la variable «PROBING_MARGIN» par des valeurs entières puis décommenter la ligne pour qu’elle soit prise en compte lors de la compilation. Exemple : #if PROBE_SELECTED && !IS_KINEMATIC #define PROBING_MARGIN_LEFT 15 //#define PROBING_MARGIN_RIGHT PROBING_MARGIN #define PROBING_MARGIN_FRONT 25 //#define PROBING_MARGIN_BACK PROBING_MARGIN #endif C’est en tout cas ainsi que j’ai compris la manière dont Marlin gère l’espace de travail d’un capteur ABL (Auto Bed Leveling). J’ai peut-être compris de travers, si c’est le cas, n’hésitez pas à me le signaler.2 points

-

Même si la plupart de nos imprimantes, une fois la structure correctement montée et ses réglages indispensables effectués, sont capables d’imprimer, quelques étapes sont toutefois nécessaires avant de lancer les premières impressions. Les étapes ci-dessous ne sont pas forcément à réaliser dans l’ordre présenté ni en totalité même si cela reste préférable. MENU DU JOUR Calibrer l’extrudeur Calibrer le diamètre du filament Calibrer le multiplicateur d’extrusion (débit) Calibrer le pas des axes XYZ Affiner le PID de la tête Niveler son plateau Étape 1 : Calibration de l’extrudeur (à réaliser en cas de remplacement / de modification du matériel) Important : cette procédure s’applique à un extrudeur type Bowden (extrudeur déporté avec un + ou – long tube de PTFE allant de l’extrudeur jusqu’à la tête) pas pour un extrudeur «direct-drive». Déconnecter le tube PTFE de l’extrudeur, dévisser le raccord pneumatique. Couper le filament au ras de la sortie de l’extrudeur avec l’outil qui convient (pince coupante, cutter, etc.). Important : pour que le moteur de l’extrudeur fonctionne, il faut obligatoirement que la buse soit en chauffe à au moins 170° : c’est une sécurité du firmware pour empêcher de faire passer du filament solide de 1,75mm par le trou de la buse dont le diamètre est habituellement de 0.4mm (y en a qu’ont essayé, y z’ont eu un problème ). En utilisant l’interface permettant de contrôler l’imprimante (Octoprint, Pronterface, Repetier, l’écran de contrôle…) extruder 100mm (10cm) de filament. G1 E100 F120 (extruder 100 mm de filament à la vitesse de 120 mm/min (2 mm/s)). Couper le filament au ras de l’extrudeur et répéter cette procédure à nouveau deux fois. Mesurer les trois morceaux de filament. Effectuer la moyenne (ajouter les trois mesures et diviser par 3). Récupérer la valeur actuelle des pas (steps) de l’extrudeur en utilisant M503 si vous ne la connaissez pas déjà. Cela devrait retourner une ligne M92 X xxx.xx Y xxx.xx Z xxx.xx E xxx.xx Formule : (Valeur actuelle des pas)× 100 mm / (longueur moyenne mesurée) = nouvelle valeur des pas Si le firmware permet d’enregistrer les données dans l’EEPROM, M92 EXXX.XX suivi de M500 Sinon ajouter au gcode de démarrage la ligne: M92 EXXX.XX (XYZ calibration à l’étape 5) Exemple : moyenne des trois morceaux=98,5 mm. Ancien pas=95 pas/révolution. Nouveau pas = 95 x 100 / 98,5 = 96,45 (arrondi) On utilisera donc un M92 E96.45 Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. Important : si le nouveau pas calculé varie de +- 10 % par apport à celui originel, il y a un problème qu’il faudra résoudre (moteur, pilote moteur, câble, roue dentée mal fixée, …). Note : en procédant ainsi, on règle matériellement le pas de l’extrudeur. Quel que soit le filament, un tour du moteur de l’extrudeur fournira toujours la même quantité de filament. Il faudra par contre régler le débit propre à chaque filament (étapes 2 et 3). Étape 2 : Calibrer le diamètre du filament (à faire à chaque changement de filament) A l’aide d’un pied à coulisse, mesurer le diamètre du filament à plusieurs endroits en tournant le pied à coulisse autour du filament (au cas où le filament ne soit pas rond mais ovale). Effectuer une moyenne des différentes mesures, au moins trois (3), saisir cette valeur dans le trancheur (slicer) à l’endroit utilisé pour paramétrer le diamètre du filament. Pour Cura cela dépend de la version utilisée. Depuis la version 4.2, c’est dans la section des matériaux qu’il faut procéder à cette modification. On peut aussi ajouter un plugin via le Marché en ligne : « printer settings » qui permet d’apporter de nombreuses modifications au matériel. Étape 3 : Calibrer le multiplicateur d’extrusion (débit / flow) (à réaliser à chaque changement de filament) Imprimer un cube (20mmx20mm n’importe quel cube de test fonctionne) En mode vase (une seule paroi, pas de remplissage, pas de plancher ni plafond). Dans Cura option « Spiraliser le contour extérieur », section [Mode spéciaux] Régler le débit de l’extrusion à 100% Régler la largeur d’extrusion à la même valeur que celle déclarée pour la buse (100%). Mesurer les parois à l’aide d’un pied à coulisse en plusieurs endroits (au moins 5-6) et faire la moyenne de ces mesures. Modifier le débit en appliquant une règle de trois : Nouveau débit = ancien débit x (largeur d’extrusion / moyenne des mesures) Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. EDIT et précisions: En effectuant la mesure de l'épaisseur d'une paroi (mode vase) on n'obtient pas la valeur déclarée dans «Largeur de ligne» (ci-dessus 0,4mm) mais plutôt 0,44 / 0,45 mm. Ce n'est pas le signe d'une sur-extrusion mais c'est dû à la manière dont les trancheurs modélisent le cordon déposé par le filament (voir ici pour une explication légèrement technique). Donc la formule à appliquer pour une buse de 0,4mm devrait plutôt être : Nouveau débit = ancien débit x ( 0,44 / moyenne des mesures) Étape 4 : Calibrer le pas des axes XYZ (à refaire si des modifications matérielles ont eu lieu) Imprimer un cube de test à 20% de remplissage afin de calibrer l’imprimante. Mesurer les dimensions XYZ du cube et si incorrectes : Récupérer les valeurs de pas actuelles via M503, ceci retourne une ligne : M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee Calculer la valeur correcte du nombre de pas par mm via la formule suivante : Nouveaux pas = Pas actuels x distance attendue / distance mesurée Ajouter ces nouvelles valeurs au gcode de démarrage à la suite de la ligne M92 utilisée lors de l’étape 1 permettant de découvrir le nombre de pas par révolution de l’extrudeur M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee (E a été calculé à l’étape 1) NB : les dimensions seront exactes pour des pièces de la taille du cube et uniquement pour cette taille Pour une calibration plus pointue, il est préférable de faire le test de la croix de calibration. Le site du BearCNC (ses tutos sur l’utilisation de Fusion360 sont une bonne source pour progresser, d’autres tutoriels évidemment existent et sont eux aussi utilisables) explique très bien comment et pourquoi réaliser cette calibration (lien direct vers Thingiverse pour ceux qui préfèrent la langue anglaise) Étape 5 : Affiner le PID de la tête de chauffe (devrait être réalisé à la température prévue pour l’impression) M503 pour récupérer les valeurs actuelles du PID, chercher cette ligne dans les données affichées M301 Pxx.xx Iyy.yy Dzz.zz Démarrer le calibrage / étalonnage du PID via la commande : M303 E0 S200 C3 Explications de la commande: M303= commande gcode du Pid E= Extrudeur S= Température cible C= Cycles L’étalonnage se déroule sur plusieurs cycles (par défaut 5 si le paramètre C est omis). Au final les nouvelles valeurs de PID valables pour la température cible demandée sont affichées (Kp (P), Ki (I) et Kd (D)). Exemple de valeurs retournées : Kp 40.63 Ki 5.98 Kd 69.06 Entrer ces valeurs dans le gcode de démarrage via la commande M301 : M301 P40.63 I5.98 D69.06 Note : au cas on l’on change de type de filament (PLA, PETG, ABS, ASA, Nylon, …) qui nécessite une température d’extrusion différente (plus élevée par exemple), il faudrait procéder à un nouvel étalonnage du PID. Étape 6 : Nivelage du lit manuellement (à vérifier de temps en temps / quand la première couche n’accroche plus) Préalable : mettre en chauffe et la buse et le plateau afin de s’assurer que les conditions de réglage correspondent à celles utilisées lors de l’impression (le plateau en chauffant se dilate légèrement comme tous les métaux). Utiliser une cale de calibrage, par exemple : 0,2 dans mon cas. Tout autre cale peut évidemment être utilisée, pourquoi pas une de 1 cm ou de 5 cm voire une feuille de papier (l’épaisseur de celle-ci dépend de son grammage, on risque de modifier celle-ci si on la presse trop fort ; une feuille de 80g/m2 mesure pratiquement 0,1 mm d’épaisseur). Exemple de jeu de cales d’épaisseur : Régler chaque coin du plateau pour que la cale passe entre la buse et le plateau en étant légèrement « pincée » (elle peut encore glisser avec un léger frottement sous la buse). Refaire ce passage aux quatre coins plusieurs fois jusqu’à ce que le glissement de la feuille soit identique pour chaque point de réglage. Le nivellement du plateau est maintenant réalisé. Cependant telle quelle, la buse n’est pas au point de référence 0 de l’axe Z (elle est à la hauteur de la cale utilisée)! Il faut maintenant indiquer au matériel que l’on se trouve 0,2mm (hauteur de la cale) au-dessus du lit sinon, il présumera qu’il est au point zéro (0) et montera le Z de la valeur entrée dans le trancheur pour l’épaisseur de la première couche ; la buse se trouvera alors à « hauteur cale + épaisseur première couche » (ex : cale de 0,2mm, 1ère couche de 0,2mm, hauteur de la buse par rapport au plateau de 0,4mm). Pour réaliser cette correction, ajouter au G-code de démarrage ; corrections des pas (effectuées aux étapes 1 et 4) M92 X79.6 Y79.6 Z399.0 E110.75 G28 ;Home ; ajustement du PID (effectué à l’étape 5) M301 P30.42 I2.67 D86.73 G1 Z5.0 F3000 ; monte le Z de 5mm G92 Z5.2 E0 ; Indique au matériel que l’on est à 5.2, initialise extrudeur G1 F200 E3 ; extruder un peu de filament G92 E0 ; RAZ de l’extrudeur Note : monter le Z à 5 mm (G1 Z5.0 à 50 mm/s); après ce déplacement, indiquer au matériel que la buse se trouve réellement à 5.2 mm du plateau (G92 Z5.2) pour compenser l’épaisseur de la jauge de mesure (0,2mm) utilisée. Quand l’impression commencera, la buse sera réellement à la hauteur de première couche demandée lors du tranchage. Pour rappel, le filament déposé pendant la première couche devrait approcher l’image du milieu : Bonnes impressions et que l’épice le filament coule à flot comme aurait pu le dire Muad’Dib (Dune, Frank Herbert) Pour ceux qui voudraient garder trace de ce sujet, bonus cadeau : calibrer_imprimante_v2.pdf EDIT Octobre 2020 : Pour compléter et pour ceux comprenant la langue anglaise, le site de l'australien TeachingTech permet de réaliser bon nombre des réglages de nos imprimantes via une série de tests minimisant le nombre d'essais /erreurs EDIT Février 2021 : Précision quant au calcul du débit1 point

-

@Zipvirus à l'honneur de ce top 3 avec les Jeux Olympiques, Carrefour et Atome3 ! https://www.lesimprimantes3d.fr/semaine-impression-3d-317-20220202/1 point

-

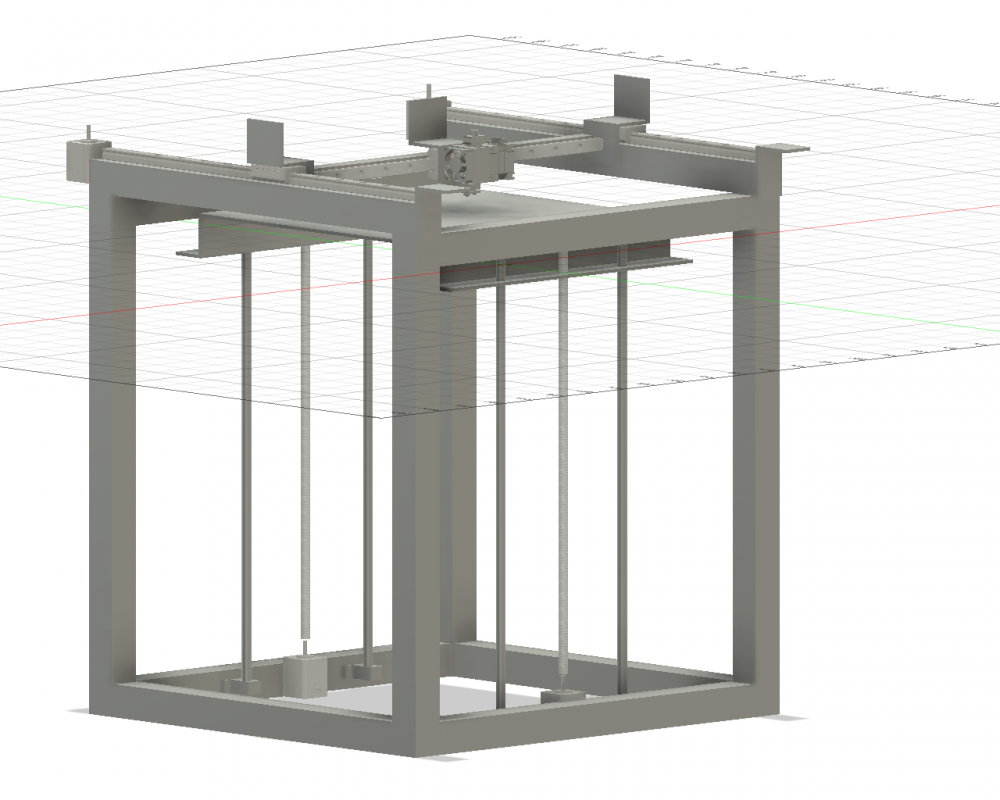

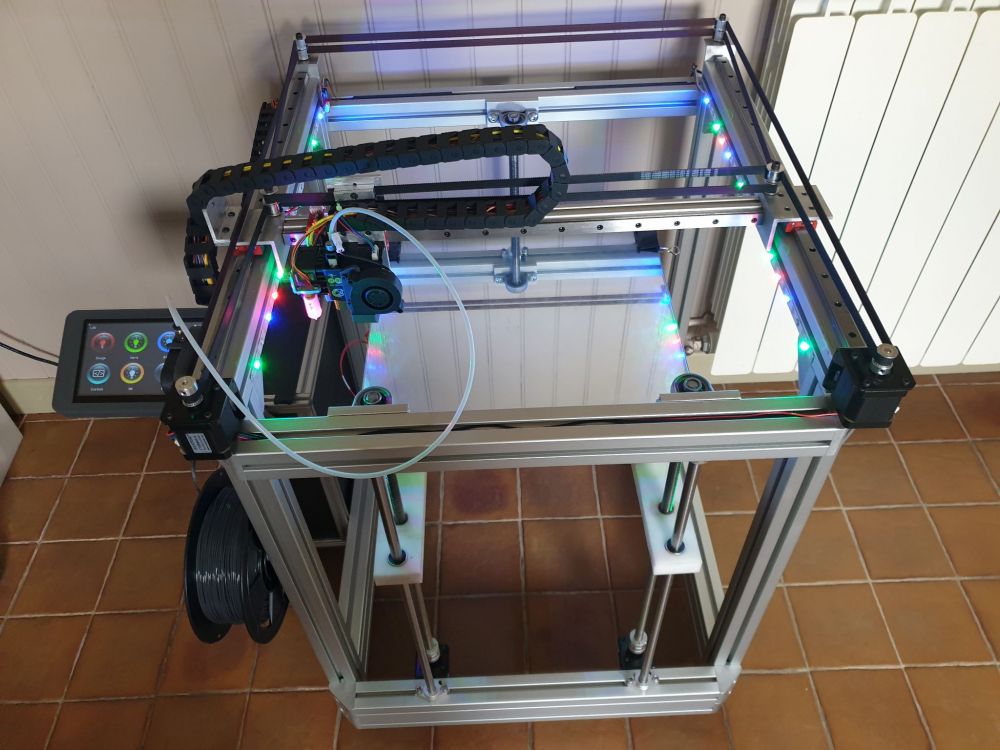

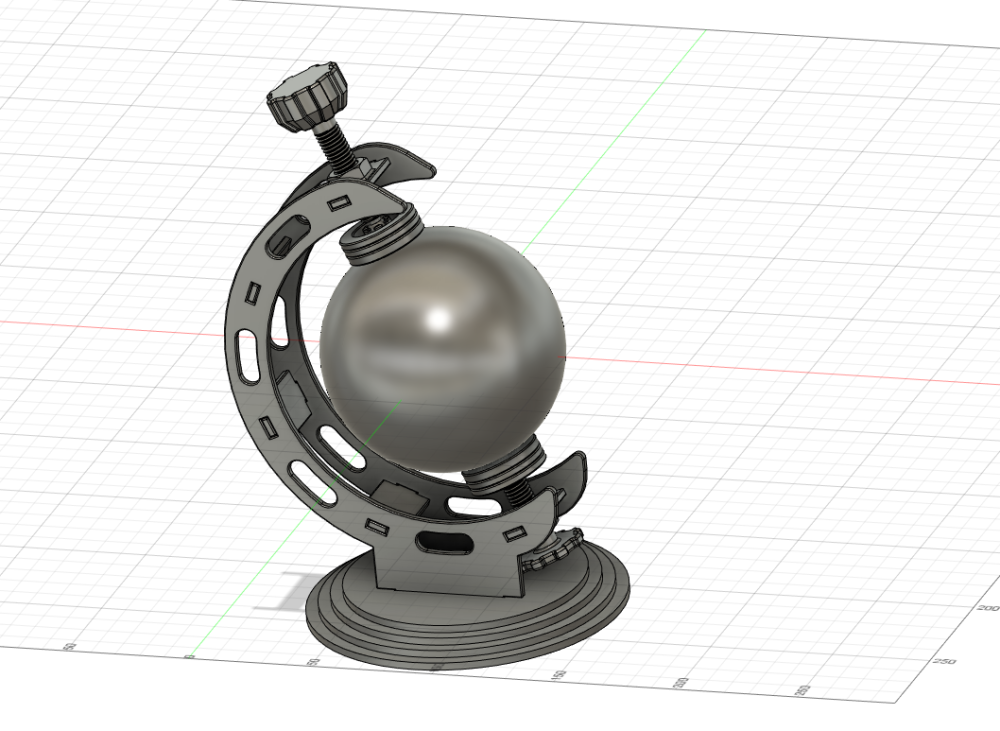

Bonjour, Il y a 3 mois environ, je décidais de me lancer dans un projet de construction d'une imprimante CoreXY. Le projet fait sur Fusion 360 donnait çà, J'ai fais quelques modifications (surtout sur la partie plateau): En dimension j'étais parti sur 400x400x500. Cela a été une très enrichissante expérience surtout sur les parties électronique et programmation. Les caractéristiques techniques: -Carte SKR Pro 1.2 -Drivers TMC 2209 en UART -Détecteur filament BBT -Tête E3D Hemera -Alimentation Meanwell 350w -Bed en 220v -Triple Z en 12mm avec nivellement automatique -Ecran BBT TFT70 -Structure en Alu 4040 et 8040 Le budget total env. 700€. (hors structure; fournitures alu; plateau) N'ayant pas d'imprimante 3D, toutes les pièces ont été réalisées en alu. Voilà le résultat final: Prochainement je vais la rehausser et la mettre sur roulettes, et par la suite je pense faire un caisson. Voilà, je remercie ce forum qui m'a permis de concrétiser ce projet et surtout une mention toute particulière à @remibora pour sa patience et l'aide précieuse qui m'a apporté MERCI1 point

-

Je travaille chez un distributeur Européen et je connais par cœur les méthodes des Chinois avec qui nous traitons en permanence. Les prix, c'est du n'importe quoi et ll faut vraiment batailler tous les jours avec eux. On ne peut pas leur reprocher, car ils ont une culture complétement différente de la notre. La seule chose qu'ils savent mieux manier que nous, ce sont les chiffres. Ils préfèrent envoyer 5% de produits en plus gratuitement dans la même commande que d'avoir à gérer des pb de SAV qu'ils ne savent pas gérer. Ce n'est pas dans leur culture. Et ça c'est dans le monde PRO , alors pour le grand public, je vous laisse imaginer Aller, pour le FUN : Site de HIWIN Asie : Comme quoi, faut pas se fier aux photos des sites, c'est n'est que du marketing selon la région de distribution et surtout les différentes références et gammes de produits qui sont très vastes chez Hiwinn (type d'alliage, full inox, hautes températures, etc..)... Pour de la 3D, ce sont des rails standard en alliage, gamme classique.1 point

-

Ben c'est vous qui voyez au niveau crédibilité HIWIN expédiés depuis la Chine.. Y'a aussi des rails à 15$ en 550 de marque xxx sur aliexpress... J'utilise les HIWIN depuis plusieurs années sur mes cartésiennes sans aucun soucis et j'en ai testé quelques uns pas chers aussi qui me servent de règle de traçage maintenant... Achetés à prix malin ( voir plus haut), je viens de remplacer ceux de ma Delta par la même marque, même fournisseur pour +/- 200 € les 3 et comme je l'espérais = c'est le jour et la nuit au niveau précision dans les mouvements fluides, rapides et saccadés. Mais bon les conseilleurs ne sont pas les payeurs. C'est juste un partage d'info pour rendre service. Donc si vous n'y croyez pas, achetez les au prix fort en EU avec les culbutes des importateurs, distributeurs, etc.. Je n'ai aucun soucis de mon côté. Juste un autre exemple : caméra CCTV prix moyen chez les distributeurs en France 300 € HT; en Chine, le même produit = 80€ TTC, port compris. Y'a pas comme un Souci non plus ???? Je pense qu'on est quelque part des vaches à lait quand on parle de marques fabriquées dans les pays lointains où sans réelle conviction on casse juste à cause du prix Faut réfléchir intelligemment Maintenant, je me mets à la place de FLSUN: 100 000 SR à fabriquer, soit 300 000 rails et ben je prendrais le meilleur rapport qualité prix, soit pour les chinois les moins chers (ils n'ont aucune notion sur ce qui s'appelle le contrôle qualité; donc ce mois-ci tel fournisseur et le mois prochain un autre car $1 de moins par rail. Résultat : c'est ce qu'on a sur nos imprimantes = la roulette russe... A plus....1 point

-

Hier j'ai vu un gars qui fait la même démarche, il avait imprimer un petit bonhomme lego avec son imprimante pour faire un master pour des moules à chocolat, faut que je retrouve ou j'ai vue ça (c'est sur le forum, il me semble...) Edit j'ai retrouvée, c'est sur facebook, il ne dit pas avec quelle imprimante mais c'est avec une résine1 point

-

La V2 utilise un carte mère 32bt avec driver silencieux TMC2225 alors que les Ender 3 et 3 pro utilise actuellement des Cartes 4.2.2 et des drivers A4988 plus bruyant et un peux moins fluide. L'écran change après le reste ce sont des évolution réalisable facilement1 point

-

La Ender 3 est sortis il y'à un moment, la V2 bénéficie de pas mal d'améliorations, comme les tendeurs de courroies, un profilé de Bed plus grand pour une meilleure stabilité de la machine, écran couleur à cristaux liquide, carte mère 32bits, et, un désign un peux plus jolie et dans le temps, j'ai eus la Ender 3 V2, mais je ne l'ai pas conservé à cause du bruit, et comme j'ai deux mais gauche, changé les ventilo, c'étais la mort pour elle, ça reste une très bonne machine en tout cas c'est certain.1 point

-

Mais c'est trop d'honneur ! Merci à vous ! C'est extrêmement gratifiant, et valorisant. Je suis très fier et heureux de fréquenter votre communauté, car vous répondez présents quand j'ai besoin de vous, et c'est en partie pour cela, mais surtout pour partager mon plaisir, que je m'efforce de vous présenter de chouettes projets. Je sais, pour avoir une certaine expérience des forums que c'est agréable de lire des sujets et imagés, postés par quelqu'un que l'on à un jour aidé. C'est à mon sens ce qui fait l'essence d'une communauté de forum. Merci à tous ! Zip1 point

-

@drolito La Ender 3 V2 n'est pas du tout complexe à utilisé, elle est relativement simple, il suffit juste de bien la montée, et elle démarre des prints de qualité de suite. Concernant le bruit, oui elle en fait à cause du ventilateur de l'alimentation, mais ça se remplace asser simplement, la Ender 3 V2 et comme ça grande sœur la Ender3, une machine de bonne qualité, pas chère et très performante. Face à une Ender 3 ou Ender 3 V2, je ne connais pas de modèle aussi bien et peut cher, d'autres peut-être.1 point

-

Salut, si tu as connecté ton PC à l'imprimante pour utiliser pronterface par exemple, il te faut éteindre pris rallumer l'imprimante pour que l'affichage du temps écoulé revienne.1 point

-

1 point

-

1 point

-

1 point

-

Courage, ça va viendre, c'est en forgeant qu'on devient forgeron (dit-on)1 point

-

C'est ce que je fais pour ma Ender3 S1 (dimensions physiques de 235x235, surface imprimable de 220x220 dans le trancheur). J'ai même dans Marlin un peu plus car Xmin et Ymin sont à -5, Xmax à 245 (la tête / buse peut aller en dehors du plateau à gauche et à droite). Par contre si tu augmentes tes dimensions, fais des tests de déplacements en ayant le doigt prêt à éteindre l'imprimante (au cas où ).1 point

-

Je ne croyais pas qu'on l'on pouvait modifier et sauvegarder les valeurs via ce menu, je croyais juste que c'était une visualisation (a vrai dire je n'ai jamais essayé passant par pronterface ^^)1 point

-

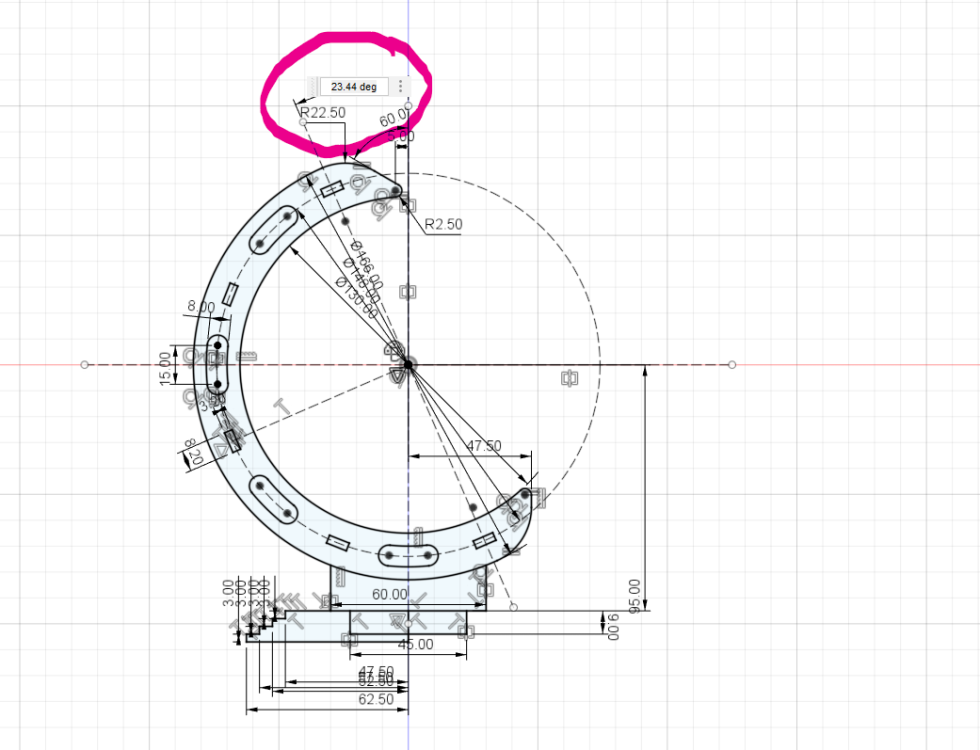

@Nico78 tu fais juste un double clic sur l'esquisse que tu veux modifié, par exemple ton rayon, tu le modifie, et après fusion 360 adapte le reste de ta modélisation sans rien changé de plus, je ne connais que ce moyen là.... exemple je modifie mon rayon, je finis mon esquisse, et le logiciel vas l'adapter jusqu'à la fin de mon projet.1 point

-

@Idealnight Plein de choses pour 2022 mais ca ferait de la promo si nous en parlions ici. Dans les sujets qui nous sont les plus demandés (hors filtration), le champion est la sécurité incendie, puis la régulation thermique ...1 point

-

Bonjour, Je me suis permis de télécharger le fichier pour mon ender 3 pro récemment acquise. Aucun problème et les déplacements en Z se font dans le bon sens. Merci pour votre travail !1 point

-

1 point

-

Salut la Genius de Artillery est une bonne machine dans l'ensemble sont plus gros défaut est le bed chauffant pas uniforme (j'ai la Genius depuis plus d'un an un régal), la Genius pro est par contre plus chers et le 3Dtouch est pourrie. (tu peux voir les évolution que j'ai apporté a ma Genius dans la signature) Les Ender 3 V2 sont aussi de bonne machine, le passage en directe drive est possible si par la suite tu souhaite imprimer du Flex mais la en effet il faut modifié la machine et suivant l'extrudeur choisi pour passer en directe drive tu peux compté entre 35€ et 120€ cela sera variable en fonction du modèle d'extrudeur choisi. la Anet je la connais pas vraiment donc je ne me prononce pas. La Meg pro est une bonne machine mais carte mère propriétaire je ne sais trop sur les évolutions que tu souhaiterais serait adapter a cette machine difficile de te répondre.1 point

-

Pour tes besoins et en découpant le STL comme indiqué (certain slicer te le font aussi très bien d'ailleurs ) une imprimante en 300x300 avec 350 a 400 de hauteur de type cartésienne ira très bien, sur tu reste sur du PLA la matière la plus simple a imprimer. Tu auras pas mal de choix possible car pas besoin de Direct Drive non plus dans ce cas. Liste non exhaustive d'imprimante de ce type : - Sovol SV03 - Creality CR10S pro, CR10 V2 ou V3 .... - Kywoo Tycoon Max - Wanhao D12 300 - Artillery X1 - Longer LK5 Pro Cubic ou Core XY tu as aussi les creality ender 5 plus et TwooTrees Sapphir Plus (ou SP5) (mais la tu arrive sur les limite de ton budget) et plein d'autre modèle que j'oublie1 point

-

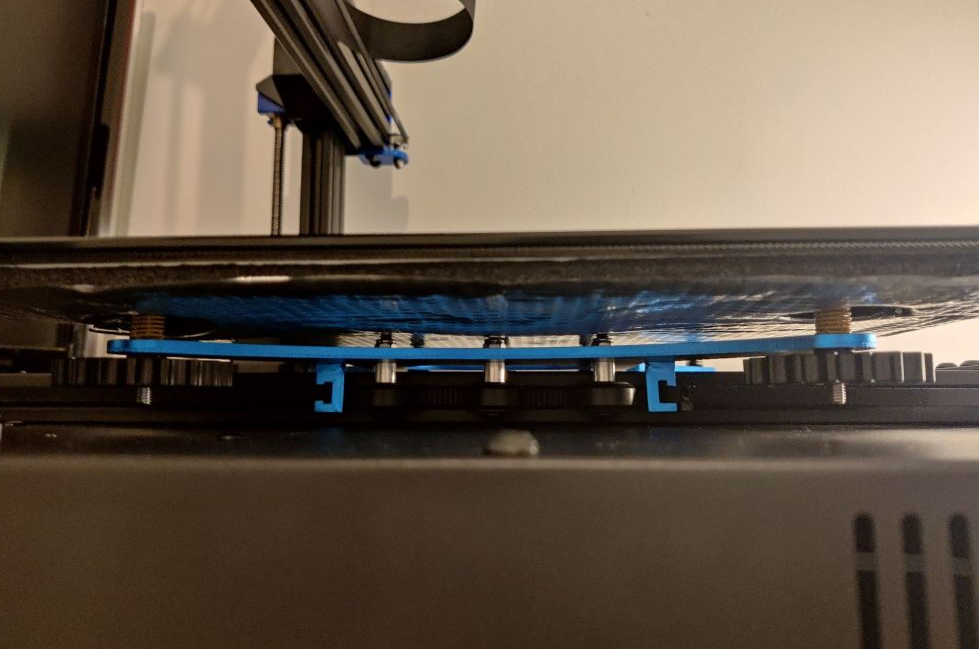

Pour répondre a tes question sur les vis des excentriques qui arrivent en contact sur l'isolant inférieur du bed, cela devrait pas avoir d'incidence. Après sur la photo suivante le chariot Alu du bed a l'air de ce cintré avec la pression des ressorts (c'est peut être un effet d'optique de la photo remarque), et la cela m'interpelle. Tiens nous au courant de l'évolution de ton soucis.1 point

-

Salut, pour les courroies j'ai pris de la Gates GT2 RF 2GT en 10mm et les moteurs : J'utilise merlin, je connais Klipper (de nom) mais je n'ai pas trouvé assez d'aide pour franchir pour le pas.1 point

-

J'ai changé le fan de l'alim et ce n'est que du bonheur! j'ai mis celui-là. J'avais déjà mis le même sur ma CR-6 et aucun problème, même après des prints de 36h. Plus qu'à s'occuper des radiaux.1 point

-

exact, la hi speed c'est un clone de Robin Mini et les drivers et le wifi sont en 3,3v donc la résistance n'est pas nécessaire. Sur la nano le wifi est en 3,3v et les drivers en 5v non modifiable par jumper, donc brancher directement les deux ensemble sans resistance ne tarderait pas à faire fumer les pin du wifi. Sur mes Sapphire Pro (qui elles ont des nano mais que je n'ai pas encore eu le temps de modifier), c'est le pin step du driver n° 5 qui sera utilisé pour l'uart histoire de respecter les tensions1 point

-

Si il y en a déjà un d'isolant d'origine, mais ce plateau etant 100% verre sans partie alu la chaleur est mal conduite. Morgane a donne pas mal de piste intéressante et pas trop chers, Pour la Laque attention protège bien les ventilateurs et vis du Z car a la longue la laque dépose des résidu qui poseront soucis (la 3Dlaque, c'est de la laque a cheveux que tu payera 6 fois le prix). Il y a aussi la possibilité d'utiliser le Scotch de peintre bien appliquer. Tu peux aussi utiliser une autre surface comme une plaque d'Acier PEI avec surface magnétique, voir comme certain remplacer le bed par un bed Alu et une surface d'impression de ton choix mais pour ce dernier cas le prix sera pas le même.1 point

-

lutations, Super Boulot! Elle fait quelle taille au final?1 point

-

@molusk77 Tu à plusieurs solutions, la laque à cheveux, la colle en stick, la laque imprimante 3D lac, et bien nettoyé le plateau surtout. Ou mettre un isolant sous le plateau, mais je sais pas si ton imprimante en à pas déjà un1 point

-

@Sylvain Deguise c'est ici pour changé le nombre de points: Fichier : configuration.h #if EITHER(AUTO_BED_LEVELING_LINEAR, AUTO_BED_LEVELING_BILINEAR) // Set the number of grid points per dimension. #define GRID_MAX_POINTS_X 4 #define GRID_MAX_POINTS_Y GRID_MAX_POINTS_X à la place de 4, tu met 3, ce qui donneras 3X3 points etc... Attention que ton Bltouch ne fasse pas d'arrêt cardiaque1 point

-

Je valide les 2 premières photos les impressions ne sont pas top, encore un peu de travail de réglages , pour le cube je ne me prononce pas l'image est floue1 point

-

Toutafé (dans les dernières cartes reçues, j'ai une FLY Gemini (Croket )). Mon bureau, actuellement, ressemble à ton garage avant que tu n'y fasses du «ménage». Une mouche à neuf pattes, c'est vrai que c'est compliqué mais avec certains scientifiques rien d'impossible. Sinon un arthropode avec plus de pattes (mille pattes, trilobite, crabes, homards, crevettes, langoustes auquel on en retire quelques unes pour arriver au nombre de neuf (là je vais me faire pourrir par les défenseurs des animaux). Pour me faire pardonner de cette cruauté : OK, je =>1 point

-

ah nous somme en présence d'un amasseur compulsif ? (j'ai aussi une GTR+M5 et 2 Spider et quelques spares pour les vorons dans deux tiroirs au cas ou ... ) Oui, mais non ça ne va pas du tout une mouche a 9 pattes ça n'existe pas (peut être à tchernobyl ou fukushima ?) si on ne peut plus se fier aux noms pour avoir le nombre de drivers, tout fout le camp1 point

-

Cela ne m’intéresse pas, mais ta démarche est sympa.1 point

-

1 point

-

Salut @floriann Tu est sur que ton BLTouch est bien d'équerre ? Je dis ça en passant juste parce qu'en démontant et remontant ma tête d'extrudeur hier soir j'ai remarqué que le mien c'était de nouveau mis de travers... Ce BLTouch commence à me gonfler et je vais passer à un vrai BLTouch d'une autre marque. Sur mes 2 sidewinder les 2 BLTouch ce sont mis de travers après plusieurs print et sur un la tige à cassé. Si faut le changer souvent à 20€ autant prendre un vrai à 40€ qui ne cassera pas (du moins je l'espère^^)1 point

-

Pour la croix de calibration, @Guizboyavait initié un sujet il y a déjà quelques temps : Tu peux y ajouter tes résultats si tu veux Et comme tu dis: pas pire1 point

-

RESOLU bon pour tous vous mettre d'accord ,finalement cela provient du lecteur de carte sd HS...........branchement d'un autre lecteur de carte en USB et ta dammmmm tout remarche normalement ,donc pour ceusse a qui cela arrivera vous saurez viens cette vignette de cura1 point

-

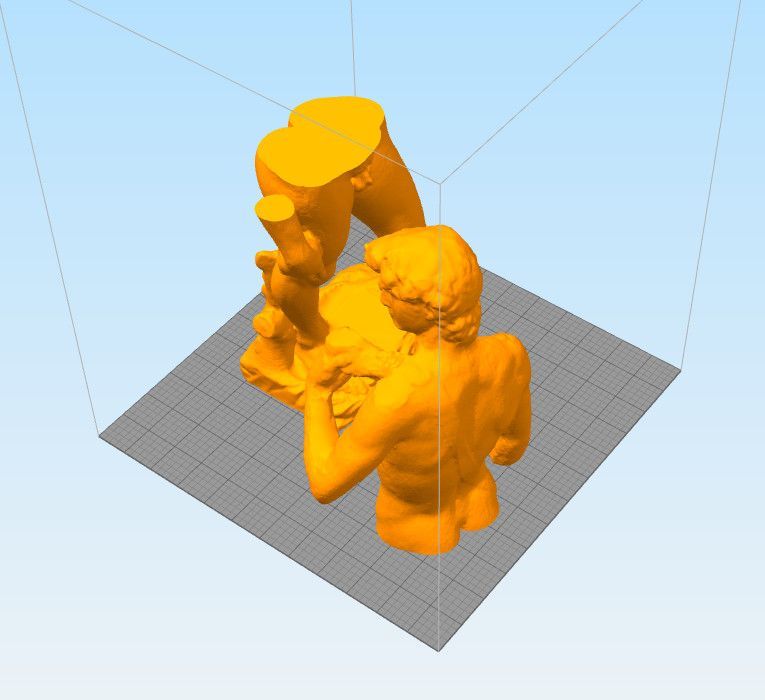

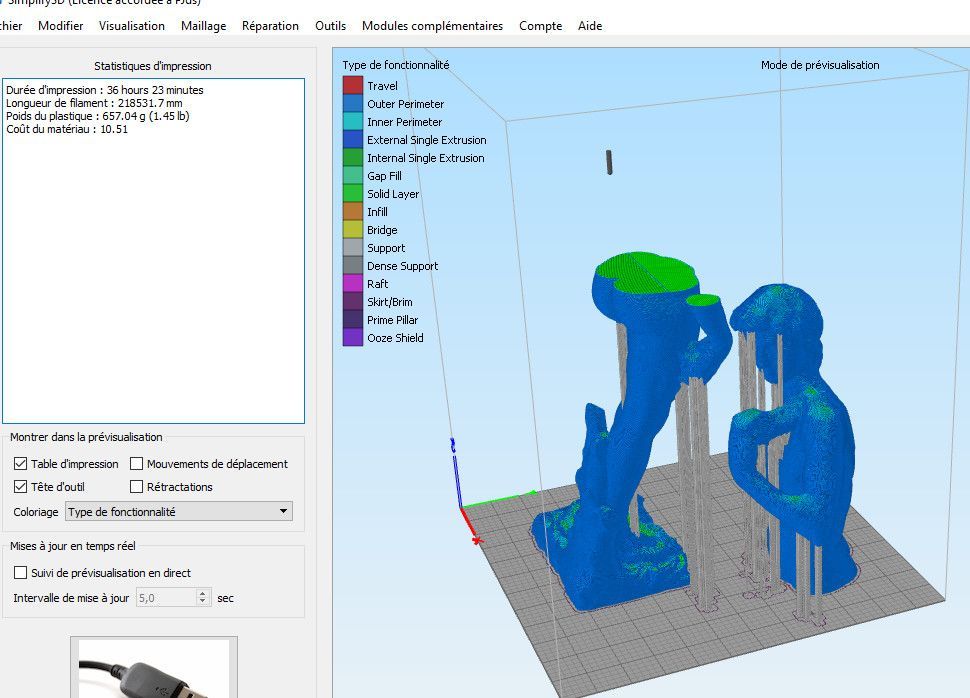

Bonjour, un exemple de statue en stl (prise sur thingiverse) redimensionnée à 50 cm ,puis découpée en 2 avec Meshmixer (gratuit) en 30 secondes puis les 2 moitiés posées sur une table de 30x30cm . on constate qu'il y a encore de la marge (avec cette pièce) donc , rien d'impossible avec une machine standard.1 point

-

Couper est réellement très simple, cela ne devrait pas te poser de soucis. Si tu veux peindre il faudra une couche d'apprêt que du pla (je ne me souviens plus du produit utilisé, mais cherche sur le forum tu devrais trouver facilement). Sinon il y a l'ABS qui a l'avantage de se lisser à l'acétone (vapeurs), si tu n'exagères pas le temps d'exposition, il n'y a qu'une très faible perte de détails. Par contre il est un peu plus pénible à imprimer (il faut notamment une imprimante fermée ou dans un caisson). Concernant le coût, plus les impressions sont grandes, plus les chances d'avoir un souci en cours de route est grand. Cela pouvant aboutir à simplement jeter la pièce. Quoiqu'il en soit, le prix me semble aussi très conséquent. La machine est aussi bloquée pendant 2 jours pleins + amortissement, ... Malgré tout cela reste très cher, peut être plus destiné aux professionnels, des entreprises qui veulent des protos. Pour ce genre de choses, un fablab peut être une solution, regarde si tu as ça dans ton secteur. Ainsi tu imprimer toi même les pièces raisonnables, et leur confie les plus grandes.1 point

-

Si c'est ceux qui sont dans le nord, vu la "réparation" qu'ils ont fait sur la mienne vaux mieux pas qu'ils te répondent sinon tu va te retrouver avec une lampe de poche collée avec du scotch pour remplacer celle en panne....1 point

-

L’amendement N°CD1308 proposé par 8 députés de LREM a été examiné le 9 décembre 2019 et adopté par l’Assemblée et la Commission du Développement Durable. Cet amendement est le premier de son genre à lutter contre le gaspillage et l’obsolescence programmée des appareils électroménagers, électriques et autres Grâce à cet amendement, les fabricants seront dans l’obligation de mettre à disposition des fichiers 3D de pièces détachées indispensables au fonctionnement d’un appareil. Cependant, seules les pièces n’étant plus disponibles sur le marché mais nécessaires et techniquement faisables sont concernées.1 point

-

1 point