Classement

Contenu populaire

Contenu avec la plus haute réputation dans 04/07/2022 Dans tous les contenus

-

Sujet complété (LaserGRBL, LightBurn, Système de coordonnées) => y aller Le prochain sujet abordera évidemment les premiers tests. Ensuite le test complet paraitra sur le blog. J'essaierai dans la mesure du possible de compléter ce sujet par les différentes améliorations que j'envisage. Dans un ordre non exhaustif : ajout de détecteurs de fin de course, assistance d'air (air-assist), chaine de câbles, au moins côté axe Y, assainissement de l'air de mon bureau (extraction des fumées / filtrage particules), à plus long terme, probablement le remplacement de la carte contrôleurs par une 32 bits (je sais que la taille ne compte pas ) et peut-être l'ajout d'un écran LCD (le S9 est déjà actuellement piloté par Octoprint sur une Raspberry Pi Zero 2 avec l'extension BetterGRBL), en réflexion, la possibilité de piloter l'axe Z pour permettre de «descendre» le point focal lors d'une découpe nécessitant plusieurs passes3 points

-

j'avance doucement, j'ai fait une piece prototype pour vois la finition et si ca rend bien, et aussi décider des dernière modifs voilà je résultat avec juste la sous couche (manque encore 2 /3 ponçages, mais je valide la finitions avant peinture final) je vais aussi encore un peu modifier le capot pour rendre plus simple la forme des cotés3 points

-

Weekend productif (/!\ j'ai pas dit "utile" ), en même temps avec la buse de 0.6mm on gagne du temps. Donc petit assemblage d'une hache principalement en Prusament Galaxy Grey et une partie du manche avec le filament bois. Je crois que j'ai fait un heureux, à savoir celui qui l'avait commandée : il la trimballe en permanence . A part ça, j'ai lancé les tests avec le TPU et la buse de 0.6mm, ça reste mitigé, plus de détails sur le fil qui va bien, Ici.2 points

-

Bonjour à tous, J'ai finalement trouvé le problème. Le connecteur du moteur vertical gauche était mal enfoncé !!!2 points

-

Alors a y est je viens de lancer le dernier essai en essayant de respecter scrupuleusement les consignes du professeur... pour commencer voici la pièce, c'est la même que j'ai déjà fait en PLA mais dont j'ai besoin en PETG. le modèle fini: Puis le modèle imprimable et les paramètres sur Cura 5.0 pour contrôler si je n'ai rien oublié ou fait de travers. Don c'est parti pour 7h 32 d'impression, résultat demain matin... je croise les doigts. jusqu'ici ça semble se passer pas trop mal, j'espère juste que les supports vont se décoller facilement car ils me paraissent bien près de la pièce... et j'espère que je n'aurai pas le décalage dans la diagonale XY à 10% de la fin d'impression comme la dernière fois... Et j'ai une question subsidiaire... j'ai bien gratté mon plateau avant de commencer et je l'ai nettoyé avec un nettoyant spécial plateau 3D, mais les impressions préalables restent marquées à la surface, les micro alvéoles du verre structuré me semblent bouchées par les impressions précédentes et cela ne semble pas vouloir partir... ce qui fait que la surface n'est plus structurées pour le coup... y a-t-il un solution de nettoyage plus radicale? ou bien faut-il se faire une raison? Rendez-vous demain pour le rapport d'exercice... En tout cas même si ça marche comme je l'espère, je me rend compte que je suis loin d'avoir tout compris et il me reste bien des choses à apprendre... Entre l'astronomie et la 3d je vais finir par surchauffer les quelques neurones qui me restent... Effectivement, il en ressort qu'il faut essayer autant que possible d'avoir la même largeur de cordon que le diamètre de la buse, surtout pas moins mais à peine au dessus. et la vitesse est directement corrélée à perte en la qualité, j'ai bien choisi mes passions de retraité, entre l'astro et la 3D, je me suis inscrit à deux écoles de patience, manquerait plus que je me lance aussi dans la pêche à la ligne... je l'ai mesuré, il fait précisément 87 cm, je l'avais réduit au minimum possible.1 point

-

1 point

-

C'est un bon modèle d'étagère surtout pour les modèles d'imprimantes type 300x300 (j'en ai une également). D'autres membres du forum l'ont également ( @Motard Geek, @CacaoTor…).1 point

-

1 point

-

au pire si ça marche pas, un morceau de gomme d'un vieux pneu vissé sur la plaque du haut devrait résister mieux.1 point

-

Je ne connais pas prusaslicer, mais effectivement, même si le terme est différent suivant le logiciel, c'est bien de ce paramètre dont on parle. donc coefficient d'extrusion=multiplicateur d'extrusion=débit d'extrusion. A terme, il y a aussi d'autres paramètres un peu plus pointu. @Yellow T-pot, je te fais confiance pour me corriger. Tu pourras jouer sur la largeur d'extrusion, car suivant les filaments et le débit, lorsque tu dépose le filament sur le plateau, ce dernier ne fait pas le diamètre de buse. Il y a le pourcentage de recouvrement entre les lignes, le recouvrement remplissage-paroi etc... Mais pour le coup, je ne sais pas si tu les as dans prusaslicer. Pour info, J'ai imprimé 3 pièces identiques avec une buse de 0.5 mais avec des paramètres vitesses et largeur d'extrusion différent, tous les autres paramètres restent identiques: La première à gauche: 0.6 de largeur, vitesse 80mm/s (paroi, remplissage et couches) celle du milieu; 0.6 de largeur, vitesse d'impression 70mm/s parois et 70% de cette vitesse pour le remplissage et les couches. celle de droite: mêmes vitesses que celle du milieu, mais largeur à 0.5mm1 point

-

1 point

-

Bonjour, Cette technique marche bien, j'ai fait une grille d'aération en forme de L. Parois 8mm dans mon cas pour le collage. Nickel.1 point

-

C'est la couture, compliqué à faire totalement disparaître sur une pièce sans angles. Tu peux essayer d'activer la roue libre dans cura.1 point

-

Pas simple de faire un bon algorithme de parcours qui fonctionne de manière optimal pour tout les cas sans exploser les temps de calculs ... ( surtout si l'on veux que l'utilisateur n'ai que des cases a cocher ou choix simple pour le "tunner" et pas trop de paramètres obscure ... ) moi non plus, je ne trouve pas de paramètres qui semblent permettre de modifier les choix de parcours pour la coques ... et c'est bien entendu pas simple de modifier le code de l'algorithme de parcours du moteur de tranchage ...1 point

-

Je vais voir se que ça donne comme ça et je changerais les paramètres si ça va pas, de toute façon ça ne peut pas être pire que sans rien et c'est des pièces que je ne trouve pas à l'achat.1 point

-

merci a vous mon choix s oriententé vers la matrix aussi maintenant après ton retour d expérience Mr Magounetc est ok pour moi1 point

-

Salutation ! Peut tu mettre le .stl pour que l'ont test ? Sinon si c'est une grille "simple" éventuellement tenter de la créer avec le "motif de remplissage" a "grille" ( sans couches de dessus ni de couches de dessous ) en utilisant juste un pavé plein comme model 3D. (mais forcement les lignes aurons une largeur égale a la "largeur de ligne" paramétré et c'est donc pas vraiment possible de faire plus que disons 150% que le diamètre de ta buse ... )1 point

-

@pommeverte chez Atomstack, tu peux en trouver un aussi chez laser tree.1 point

-

Merci @fran6p j'ai l'intention d'utiliser le rapsberry pi zéro2 pour commander deux relais un pour la turbine d'évacuation des fumées et un relais pour la pompe à air. Il me faut retrouver l'article de @mich0111 qui en parle des commandes par relais; çà serait une solutions pour rester assis dans mon canapé.. Il est vrai que mes articles sont un peu dispersés je retiens cette idée J'ai vu un graveur laser très intéressant 400x400xmm de marque Comgrow revendeur Creality c'est le modèle Z1 avec un laser de 10w. J'ai bien envie d'essayer ce modèle car c'est un bon rapport qualité prix ave un double moteur pour l'axe Y. Comgrox Z1 10W à vous lire je vais encore perfectionner mon enclosure pour adapter un tiroir pour extraire les déchets (petites coupes tombées et poussières carbonisées) a+1 point

-

Ce n'est pas conseillé du tout. Trop de risques d'interruptions de la gravure / découpe. Par contre un timelapse paramétré pour prendre un cliché toutes les X secondes n'interférera pas Des améliorations seront apportées au Sculpfun S9 (ajout de détecteurs de fin de course, air assist (Sculpfun propose depuis très peu, un adaptateur tout métal à monter sur la tête ainsi qu'une pompe), peut-être des détecteurs de flamme, probablement une chaine de câbles et à terme le remplacement de la carte de contrôle par une 32 bits, à très long terme peut-être la possibilité de déplacer l'axe Z…) mais dans un premier temps, l'objet du test se limite au matériel reçu. @vap38tu pourrais envisager de faire un article sur ton laser pour le blog ( @Motard Geek/ @Julien). Tu progresses bien plus vite que moi, bravo encore une fois pour tes réalisations.1 point

-

Je vais surveiller assez souvent et je referais des photos. J'ai fait un remplissage Gyroïde à 20%, 0.2 en hauteur de couche, 3 parois pour le périmètre et 4 couches solides pour le haut et le bas.1 point

-

1 point

-

(continuation du hors sujet ) @pommeverteje comprend, tu y met tout ton de cœur, tu prend bien plus de temps que moi a travailler/formuler des solutions et explications pour les autres. ( et j'en profite, car je met certaine de tes réponses dans mes favoris pour les ressortir plus tard (merci pour le travail ) ) je suis du genre a juste donner des pistes dans l’espoir que la personne va se débrouiller, prendre le temps de chercher, se former, ... je me dit que pousser la personne a l'autonomisation (notion d'empowerment ) c'est mieux a long terme ... mais c'est discutable et c'est pas forcement applicable pour tout le monde. (En tout cas j'ai hâte de voir comment tu va apprivoiser cette Ender 7 ) (fin de la continuation du hors sujet) Alors t'en est où @Cedrik ? j’espère que tu lis et relis et applique le proposition de pommeverte et aussi que tu explore activement les sections du forum (les tuto et les sujets qui parle de ton imprimante ) pour y trouver des solutions par toi même. Et si tu bloque on sera là pour tenter de t'orienter alors tiens nous au jus !1 point

-

bon réflexe, j'avoue que je ne vérifie pas au pied à coulisse le Ø du filament sur une nouvelle bobine, je ne touche jamais à ce paramètre dans mes profils mais c'est une bonne pratique.1 point

-

@Yellow T-pot, au sujet de la vitesse, je parlais de la vitesse dite de remplissage. J'ai trouvé, sur les photo de la pièce de @Daniel U10, que ce dernier était plus composé de "gouttelette" que vraiment de "trait", et j'ai remarqué, chez moi en tout cas, que si j'avais la même vitesse d'impression des parois et du remplissage j'avais cette effet avec CURA, donc je réduisais la vitesse de remplissage. Et pour le moment, notre ami a un tube qui doit pas être très loin du mètre linéaire Quant à changer le calibrage parce que le filament change de diamètre, je te rassure, je ne refais pas de calibrage, par contre, j'agis, toujours dans le paramétrage du slicer sur le diamètre du filament en créant un profil spécial de matériau (j'ai eu le tour avec 2 bobines de 1.85 au lieu de 1.75). Pour en revenir aux matières, quand je fais de l'impression ABS+TPU, je ne joue que sur la vitesse et la température. C'est pas toujours simple, je l'admet, mais le fait d'être en pseudo direct-drive (d'avoir des tubes au plus près de la buse) a aussi son effet.1 point

-

Hello Fred, tout dépend de ta façon de gérer les pas/mm de ton extrudeur. Je ne suis pas un adepte de la calibration de l'extrudeur à chaque changement de bobine. J'ai un réglage pas/mm de base pour le PLA et je module le débit au besoin dans un profil adapté à chaque matière dans Cura. Pour le PETG, si je veux avoir une bonne cohésion entre chaque ligne, j'ai besoin de 105 à 110% du débit de base. Par contre je ne comprends pas ta remarque sur la vitesse.1 point

-

1 point

-

Bonjour @Daniel U10, et @Yellow T-pot. Je ne toucherai pas trop au débit, si tu es en buse de 0,4, il ne faut pas aller trop vite en vitesse, surtout pour le remplissage, dans Cura, tu peux régler la vitesse de remplissage. Perso, surtout pour une pièce structurelle, j'hésite pas à prendre le temps (50% de la vitesse d'impression). Autre point, si tu as trop de débit, tu créées un bouchon (un peu comme sur l'autoroute, beaucoup trop d'arrivants au péage, mais pas assez de péage), donc si tu pousses plus que ta buse ne peut laisser sortir, soit tu as des boursouflures, soit blocage du filament, soit d'autres désagréments surtout quand on imprime plusieurs pièces. Mais, je te laisse dans les mains expertes de notre ami @Yellow T-pot, il connait des trucs, que je ne fais pas. :-)1 point

-

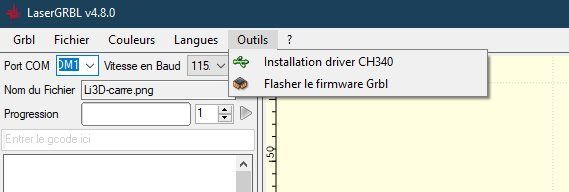

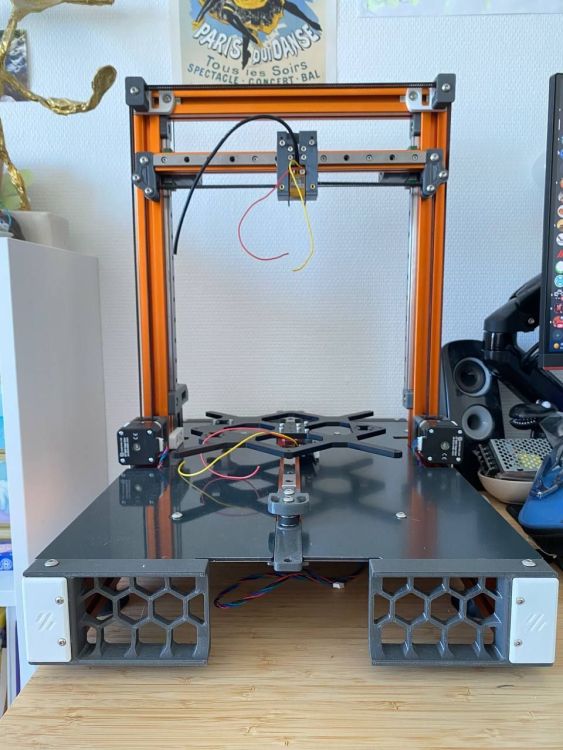

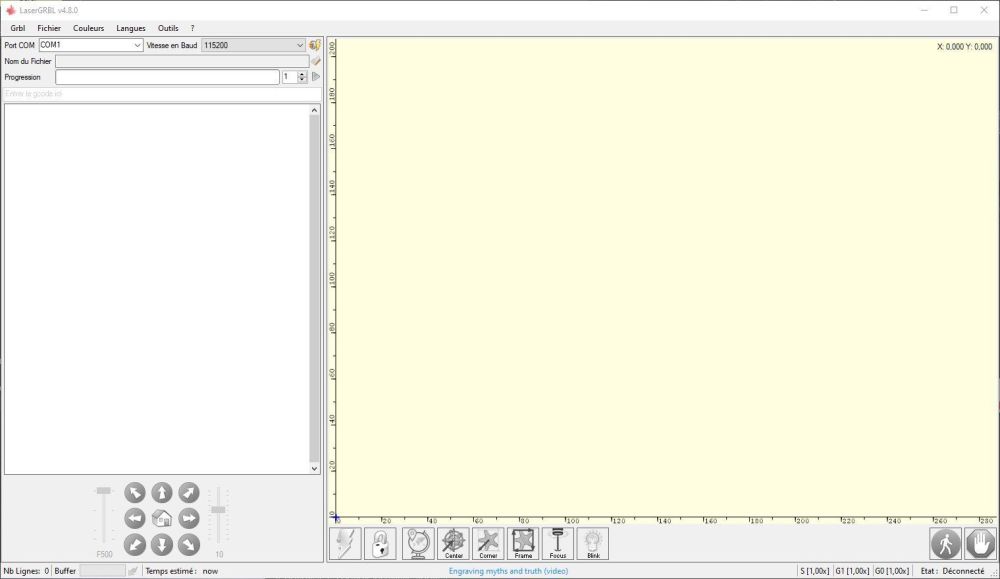

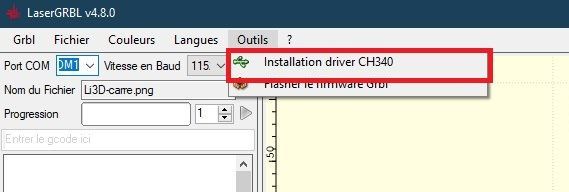

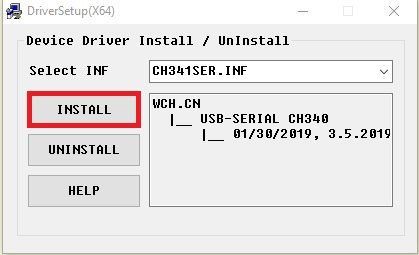

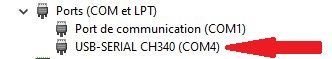

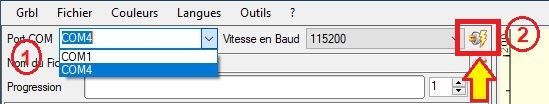

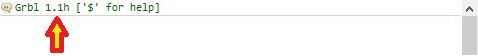

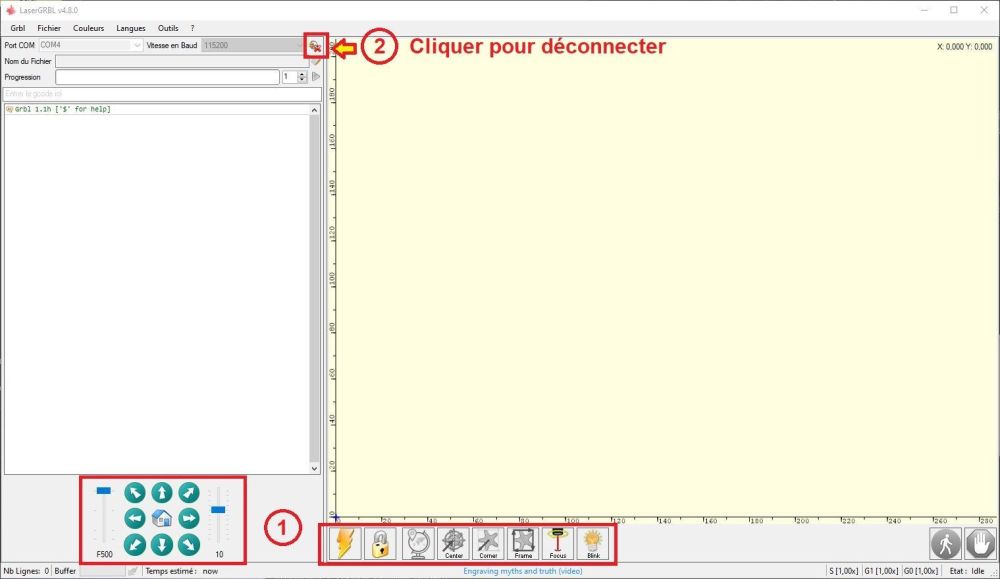

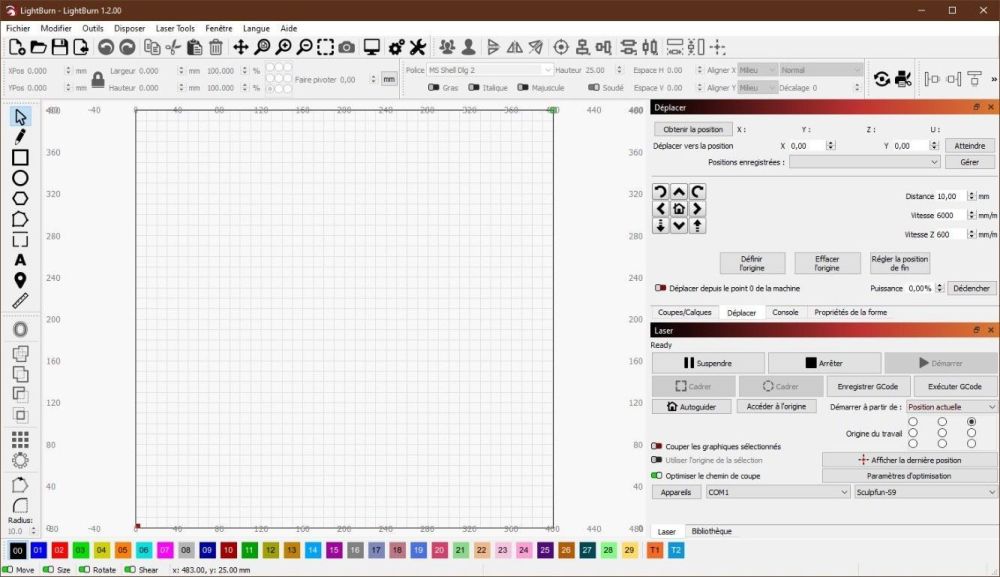

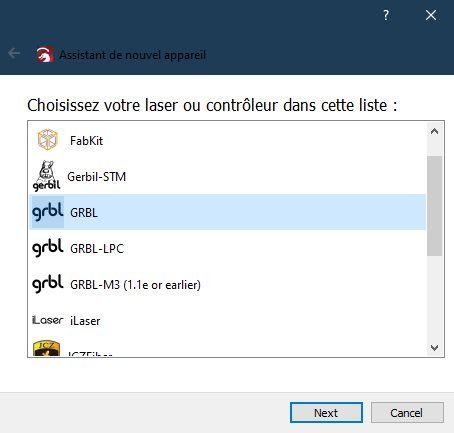

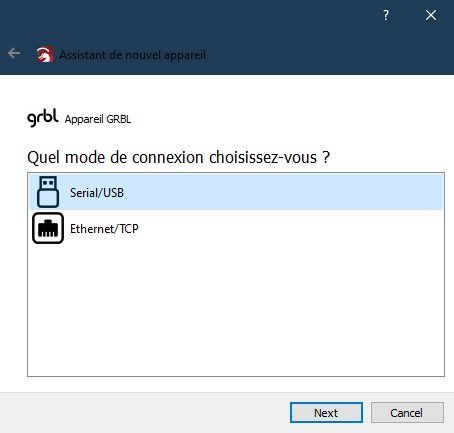

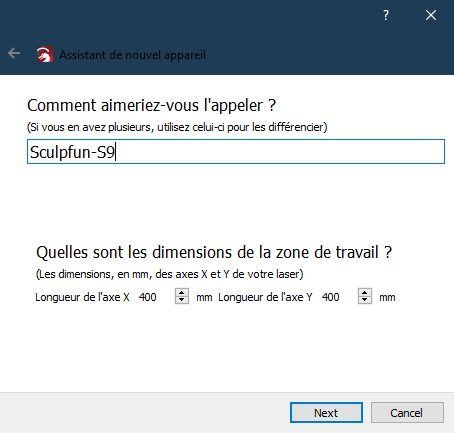

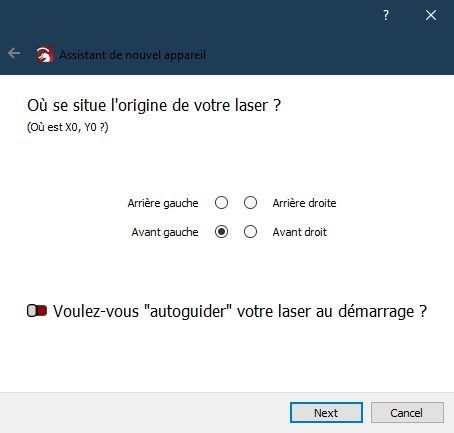

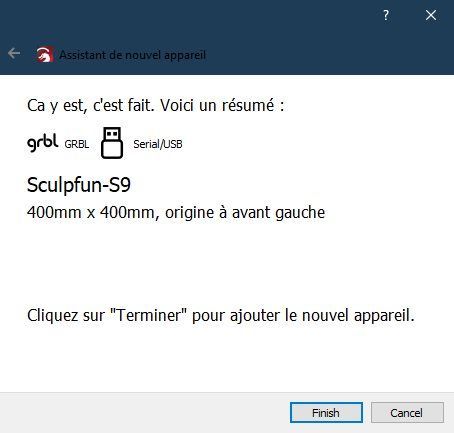

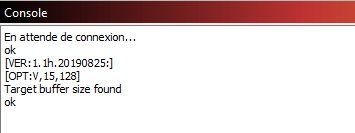

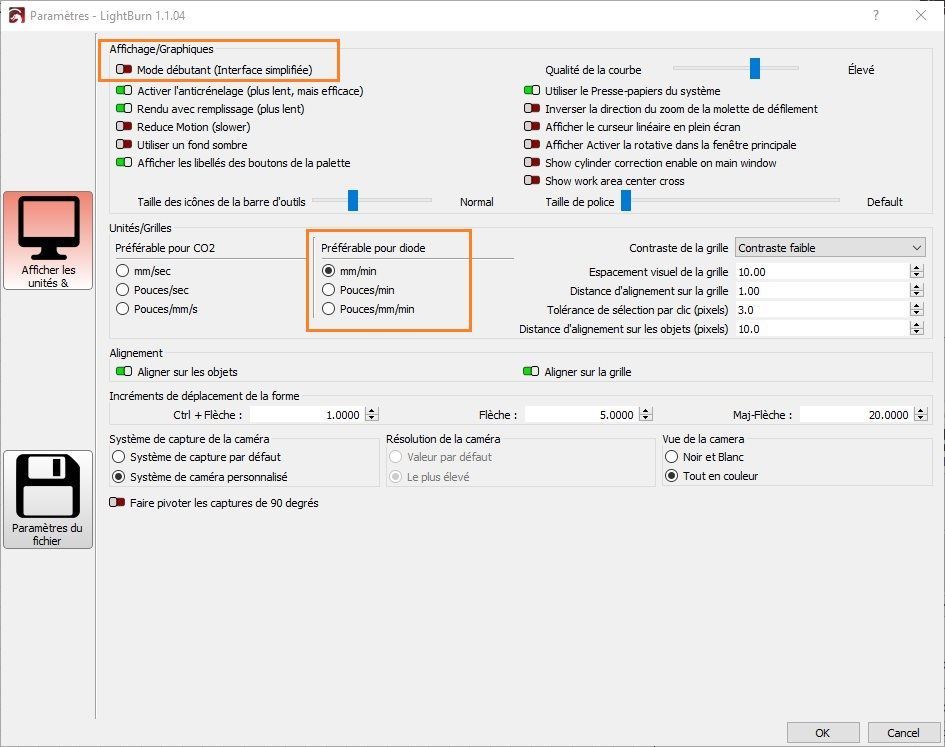

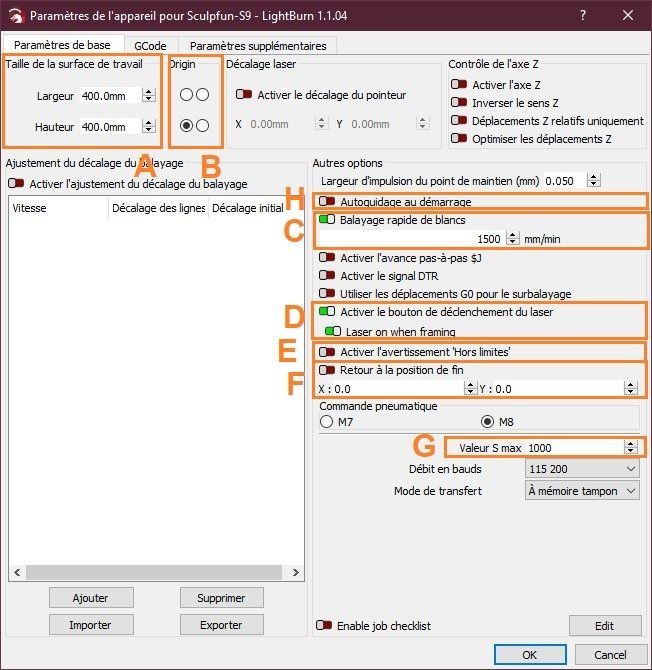

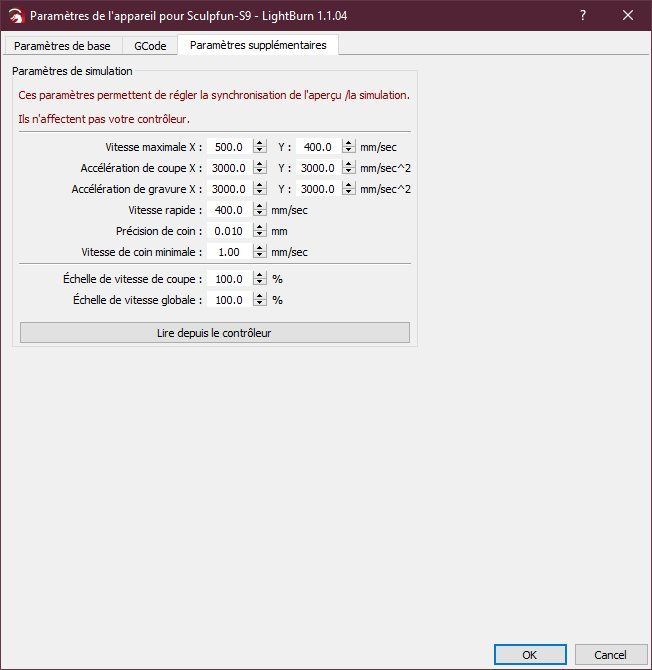

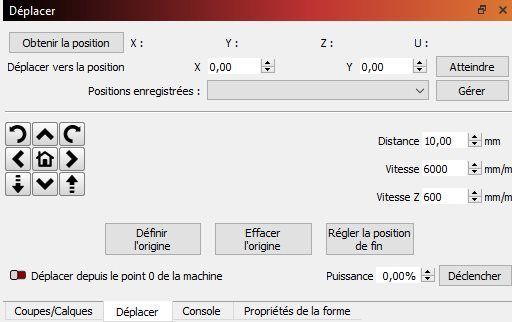

Logiciels Sources de téléchargement [Pilote USB] (Windows / Mac, Linux n'en a généralement pas besoin) ou rechercher "pilote ch340" à l'aide d'un moteur de recherches (Qwant, Duckduckgo, Google,…). Il est également possible d'utiliser le pilote inclus dans LaserGRBL (Windows) . [LaserGRBL] Logiciel simple et gratuit pour débuter [LightBurn] La version d'essai est utilisable gratuitement durant 30 jours. En cas d'achat de la licence complète (≃ 60€), choisir la variante "LightBurn Software - GCode License Key". Installation : Logiciels / pilotes Les cartes de contrôle utilisent généralement une puce USB CH340. Pour fonctionner, un pilote (driver) est nécessaire mais n'est pas livré d'origine avec la plupart des systèmes d'exploitation privatifs (Microsoft, Apple). Chercher à l'aide d'un moteur de recherches (Qwant, Duckduckgo, Google,…) et télécharger le pilote ou bien installer LaserGRBL (Windows), qui propose une option pour installer ce pilote. Comme nous utiliserons ce logiciel pour débuter, c'est le choix que je prends (même si ce n'est pas vraiment nécessaire car certaines cartes contrôleur de mes imprimantes 3D l'utilisent également et que ce pilote est déjà installé sur mon système). Procédure d'installation du pilote USB à l'aide de LaserGRBL Il faut une fois le logiciel LaserGRBL téléchargé, l'installer puis le démarrer. Dans LaserGRBL, sélectionner Outils -> Installer le pilote CH340. Dans la fenêtre suivante, cliquer sur INSTALL pour procéder à l'installation du pilote. Après l'installation, débrancher et rebrancher le laser au PC. Vérifier dans le gestionnaire de périphériques que le périphérique est présent (noter le numéro du port COM attribué, il sera nécessaire pour établir la connexion) : Un logiciel sur le PC contrôle le laser, il génère les G-codes et les envoie au microcontrôleur. Les logiciels les plus populaires sont LaserGRBL (gratuit) et LightBurn (payant après 30 jours d'essais). LaserGRBL Avec LaserGRBL, il n'y a pas besoin de configurer le laser en termes de modèle et de type, puisqu'il ne prend en charge que les lasers basés sur le firmware GRBL. Instructions étape par étape Pour se connecter, sélectionner le bon port COM (1) et cliquer sur l'icône de connexion (2). Dans la fenêtre de la console, un message affichant la version du firmware GRBL devrait s'afficher si la connexion est réussie. Les icones préalablement grisées sont maintenant colorées (1). Il est possible de commander les déplacements du laser. On peut également se déconnecter (2), utile par exemple si l'on veut flasher un nouveau firmware sur la carte contrôleur Pour plus de détails sur l'utilisation de LaserGRBL, se reporter à l'aide en ligne accessible via le menu aide (?) ou à la [documentation]. LightBurn LightBurn prenant en charge différents types de contrôleurs laser, il va falloir fournir un peu plus d'informations sur le matériel. Instructions étape par étape Windows Démarrez LightBurn (après l'avoir téléchargé puis installé). Pour une description de l'interface de LightBurn, consulter cette documentation Au premier démarrage, il sera demandé de configurer un nouveau laser. Si ce n'était pas le cas, un clic sur le bouton «Appareils» dans la fenêtre Laser permet d'ajouter un nouvel appareil. Dans la fenêtre ouverte, sélectionner le type de contrôleur utilisé par le matériel (GRBL pour le Sculpfun S9): L'étape suivante est de sélectionner le type de connexion entre le PC et le graveur laser (Serial/USB). Donner un nom au système et définir les dimensions de la zone de travail (voir les indications du constructeur). Définir la position zéro du laser. Généralement, la position avant gauche est correcte. D'origine, le Sculpfun S9 n'a pas de butées de fin de course, le retour à l'origine n'est pas activé dans le firmware, ne pas sélectionner le retour à l'origine (home) automatique au démarrage. Cliquer sur finish pour enregistrer la configuration (tout n'est pas traduit en français dans l'interface LB ). Si la connexion est réussie, des messages apparaissent dans la fenêtre de la console. Paramètres recommandés pour LightBurn Le groupe Facebook des utilisateurs de lasers Sculpfun recommande de définir les paramètres suivants dans LightBurn. Étant total débutant, j'applique celles-ci. Paramètres généraux Paramètres de base Paramètres supplémentaires Paramètres généraux : désactiver le "mode débutant", permet l'accès à toutes les options. Souvent utile pour trouver les options que d'autres utilisateurs recommandent. Important "Unités / Grilles" à régler sur "Préférable pour diode" ! Sinon, les vitesses ne seront pas adaptées (mm/s au lieu de mm/min) ! Paramètres de base : A) Saisir ici la taille de la zone de travail. B) Sélectionner ici l'origine, utilisée pour calculer les coordonnées et les déplacements => en bas à gauche. C) «Balayage rapide des blancs» décrit la vitesse à laquelle le balayage est effectué sur un espace vide. Par exemple, avec la gravure de deux objets espacés, le laser continuera entre les deux objets avec les paramètres de la couche. Il est possible de sauter cette zone et gagner ainsi pas mal de temps. D) Activer le bouton de déclenchement du laser et activer également le second interrupteur pour permettre lors de "l'encadrement" (framing) de l'objet, de voir le faisceau du laser sur le plan de travail et aligner la pièce sur celui-ci. E) Ne sélectionner ce paramètre que si des interrupteurs de fin de course sont présents et que la recherche de l'origine est activée. Sinon, de nombreuses fausses alarmes seront déclenchées. F) Pour revenir à la même position après une tâche, l'indiquer ici. Cela n'a de sens qu'avec l'utilisation de coordonnées absolues (système avec interrupteurs de fin de course). G) Cette valeur S doit être réglée sur 1000, ainsi le laser fonctionnera avec une puissance de 100%. 100% correspondent à 1000 et inversement. Pour limiter la puissance du laser (il est généralement recommandé de ne pas fonctionner à la puissance maximale ce qui pourrait écourter la durée de vie du laser), il est possible de régler la valeur S à moins de 1000, par exemple 850 pour une puissance max. du laser à 85% => aucune valeur supérieure ne sera alors jamais transmise au laser. H) En l'absence d'interrupteur d'«autoguidage» (retour à l'origine machine), désactiver ce paramètre. Sinon, un avertissement sera émis indiquant que la procédure de retour à l'origine a échoué à chaque connexion / reconnexion ("Error 5 : Homing cycle is not enabled in grbl settings"). Paramètres supplémentaires : cliquer sur le bouton pour mettre à jour les valeurs à partir de celles du firmware. Le calcul de la durée du projet dans la fenêtre de prévisualisation sera alors plus précis. Une fois le laser réglé (LaserGRBL ou Lightburn), le travail va pouvoir commencer. LightBurn et LaserGRBL ont tous deux une fonction permettant de déplacer le laser manuellement. D'abord vérifier que la connexion fonctionne et que les réglages sont corrects. En appuyant sur les flèches gauche/droite/avant/arrière, le laser doit se déplacer en conséquence (et dans la bonne direction). LightBurn LaserGRBL LightBurn dispose d'un excellent guide de démarrage rapide pour nous aider à réaliser notre premier projet. Système de coordonnées Avec un système sans interrupteur de fin de course (c'est le cas du Sculpfun S9), le laser ne sait pas où la tête est positionnée au départ (à l'allumage du matériel). En commençant tout de suite par envoyer un travail au laser pour le graver, il y a un grand risque d'envoyer la tête s'écraser sur le cadre. Le programme de contrôle installé sur l'ordinateur et le firmware travaillent chacun avec son système de coordonnées. LightBurn, par exemple, considère le coin inférieur gauche de l'espace de travail comme [0,0] avec x et y pointant vers la droite et l'arrière dans un espace positif. Le firmware ne sait pas où se trouve la tête laser après le démarrage, il traite la position à l'allumage du matériel comme étant l'origine matérielle [0,0]. Cela peut être n'importe où dans l'espace de travail. La meilleure pratique dans ce cas est de déplacer manuellement la tête du laser vers le coin gauche à l'avant avant de l'allumer. Ensuite, la position du firmware [0,0] ( POM (Point Origine Machine)) se trouvera également dans le coin inférieur gauche. (voir la documentation LB pour plus d'informations sur les coordonnées). En pratiquant ainsi, il est possible d'utiliser le "positionnement absolu" comme paramètre. Quand est certain de rester dans les limites mécaniques (notre côté optimiste ), on peut partir du point où est le laser lors de son allumage et ne pas avoir besoin de le déplacer vers le bas à gauche. Dans ce cas, sélectionner "position actuelle" dans LightBurn, ce qui indique au laser de démarrer à partir de la position actuelle. LightBurn offre en outre la possibilité de sélectionner comment l'objet doit être dessiné à partir du centre, du haut, du bas de l'axe Y et de la gauche, du centre, de la droite de l'axe X. Ce qui offre 9 possibilités (voir les petites cases radio avec ces neuf options dans la fenêtre Laser) ce qui permet de définir l'origine du travail ( POT (Point Origine Travail)). D'autres informations, très intéressantes, concernant les systèmes de coordonnées sont disponibles dans la documentation de LB. … A suivre au prochain épisode1 point