Classement

Contenu populaire

Contenu avec la plus haute réputation dans 29/09/2022 Dans tous les contenus

-

Ayé, le modèle de la Bambu X1 vient de m'être livré aujourd'hui, gros bébé, mais je n'ai malheureusement pas le temps de l'essayer tout de suite ! Je l'ai quand même sortie du carton pour voir si elle avait bien vécu son voyage, et oui, c'est impeccablement emballé !3 points

-

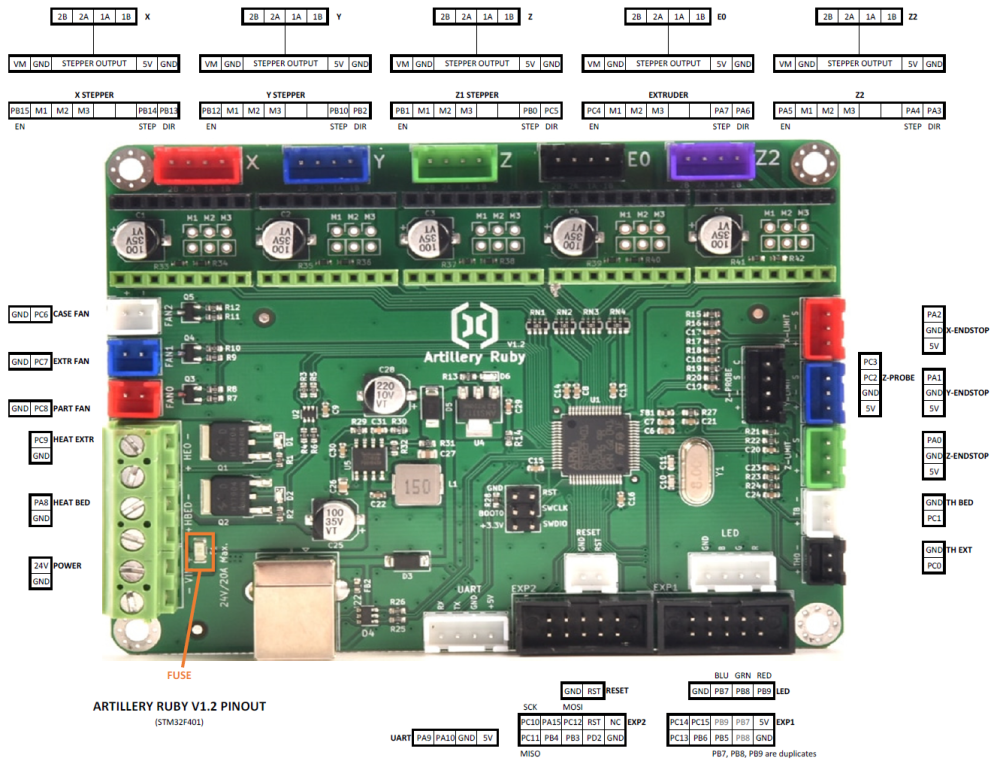

Normalement les fichiers d'exemples de configuration fournis par Klipper indiquent dans l'en-tête comment paramétrer via make menuconfig Exemple pour la BTT GTR : # This file contains common pin mappings for the BigTreeTech GTR. # To use this config, the firmware should be compiled for the # STM32F407 with a "32KiB bootloader". # The "make flash" command does not work on the GTR. Instead, # after running "make", copy the generated "klipper/out/klipper.bin" file to a # file named "firmware.bin" on an SD card and then restart the GTR # with that SD card.2 points

-

2 points

-

Alors j'ai branché le détecteur sur la CM et maintenant avec la méthode 1, j'ai 0v sans filament et 4.9v avec filament. Le voyant passe maintenant du vert au rouge chose qu'il ne faisait pas avant.Il passait au vert puis s'éteignait lorsqu'il n'y avait plus de filament J'ai modifié le marlin en conséquence et désactivé le détecteur sur le firmware TFT de MrMagounet. Quand je fais un M119, je vois bien filament qui est sur TRIGGERED ou open donc je pense que c'est bon. Je vous remercie de votre aide. @pommeverte et @MrMagounet Me restera plus qu'à tester.2 points

-

1 point

-

Tu es sur? Parce que j'ai pas l'impression que c'est ce qui est dit dans le fichier config.ini, non?1 point

-

non la si tu fait sa sur le firmware TFT tu dit que je pas prendre en compte le detecteur tu devrais tester avec la valeur a 1. Et si cela fonctionne avec Octo c'est que ta définition est ok dans marlin.1 point

-

oups, j'avais pas vu . Au niveau du firmware, tout parait correct. Par contre, coté fichier config.ini, il est indiqué ceci: # NOTES for users having a filament sensor connected to the mainboard: # 1) Define "fil_runout:0" below to disable the sensor handling on the TFT. # 2) Configure the sensor in the firmware of your mainboard. # 3) Add M75 to "start_gcode" and M77 to "end_gcode" of the TFT (or your slicer). et devine quoi, il n'y a pas de M75 ni de M77 dans le fichier Gcode . Peut-être que tu l'as mis dans le TFT? Je ne sais pas si c'est super important, mais pour l'instant, c'est la seule piste que j'ai trouvée Si c'est pas ça, je choisirai l'appel à un ami ou le 50-501 point

-

Je n'ai rien vu d'anormal en ce qui concerne la détection du filament, par contre j'ai 2 petites remarques sur ton Gcode de démarrage: 1- il est trèèèèèèèèèèèès fortement déconseillé de mettre un M500 dans son Gcode de démarrage. Comme tu palpes systématiquement ton plateau, il est inutile de faire une sauvegarde. Et surtout, le nombre d'enregistrement dans l'eeprom est limité, certes à un grand nombre (>10 000) mais par principe, quand on peut éviter... Pour mémoire, pour appliquer le nivellement, tu as 2 solutions (voir ce message) 2- tu corriges le débit à 95% (M221 S95). En général, on modifie ces valeurs dans les paramètres du trancheur. Le soucis c'est que c'est plus compliqué pour s'y retrouver, tu as 2 pourcentages qui se multiplient. Voilà, en attendant tes fichiers de config1 point

-

A tout hasard, tu n'aurais pas un M412 S0 dans ton gcode de démarrage? est-ce que tu peux fournir le fichier Gcode que tu as imprimé lors de ton test?1 point

-

@fiester974, est-ce que la détection est activée dans le firmware. Pour le vérifier, il suffit d'envoyer le Gcode M412. Si la réponse est "Filament runout OFF" alors, il suffit d'envoyer un M412 S1 et enregistrer dans l'eeprom (M500 ou via l'écran)1 point

-

Est-ce que tu peux fournir tes fichiers configuration.h et configuration_adv.h de Marlin? Est-ce que tu as branché le détecteur sur le connecteur Zmin (ou Z-)?1 point

-

1 point

-

Merci a vous deux pour les coups de main (fortement assisté), j'ai bien avancé aujourd'hui entre le Klipper qui est a la moitié et les moteurs qui ne chauffent plus. Je vous souhaite une bonne soirée (si on est sur le même continent), je continuerai demain.1 point

-

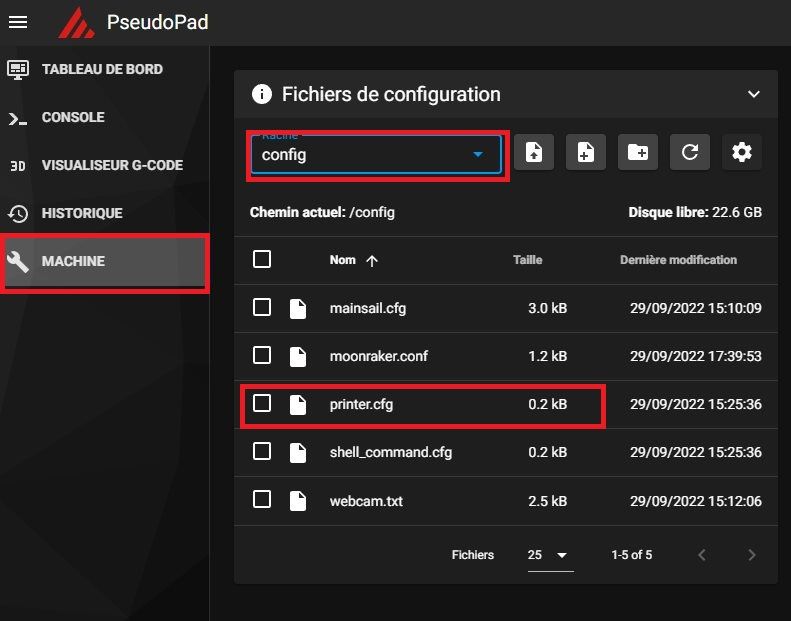

Pas obligatoirement tu peux accéder à l'interface web de mainsall avec un navigateur et tout paramétrer par cette interface. http://mainsailos.local ou http://adresseipdupi la première modification à faire (traduction méthode "la rache", la même que celle de @fran6p): Inclure le fichier mainsail.cfg au printer.cfg Dans la file manager de mainsall (Settings / Machine) ouvrir ou créer le fichier printer.cfg et rajouter [include mainsail.cfg] Ensuite tu peux rajouter tous le reste du printer.cfg ...1 point

-

choix cornélien . J'ai tout de même mis 8 mois pour avoir 5 solutions. Si je dois attendre autant de temps pour l'autre moitié de carambar, il sera tout dur et mes dents ne vont pas apprécier. Bah, tant pis, je suis joueur , j'attends les 10 solutions et c'est mon dernier mot jean-pierre!1 point

-

Non, c'est quand même un peu spécial klipper ... (surtout par rapport à Marlin) Le fichier bin est à flasher tel quel sur la carte (il faut copier le fichier sur une carte SD, la mettre dans la carte GTR et démarrer (et probablement renommer le fichier en firmware.bin avant) La config est à modifier sur le pi, il me semble que tu peux le modifier directement dans mainsall. Dans la pratique la tête c'est le pi et la ou les les cartes (on peut en brancher plein) connectées deviennent juste les jambes : de simples périphériques évolués qui n'ont besoin que d'un firmware de base, le klipper sur le pi s'occupe du reste.1 point

-

tu peux (et tu devras le faire aussi), mais pendant ce temps l'imprimante ne marche plus En général je préfère préparer le plus possible la config avant de passer à l'acte.1 point

-

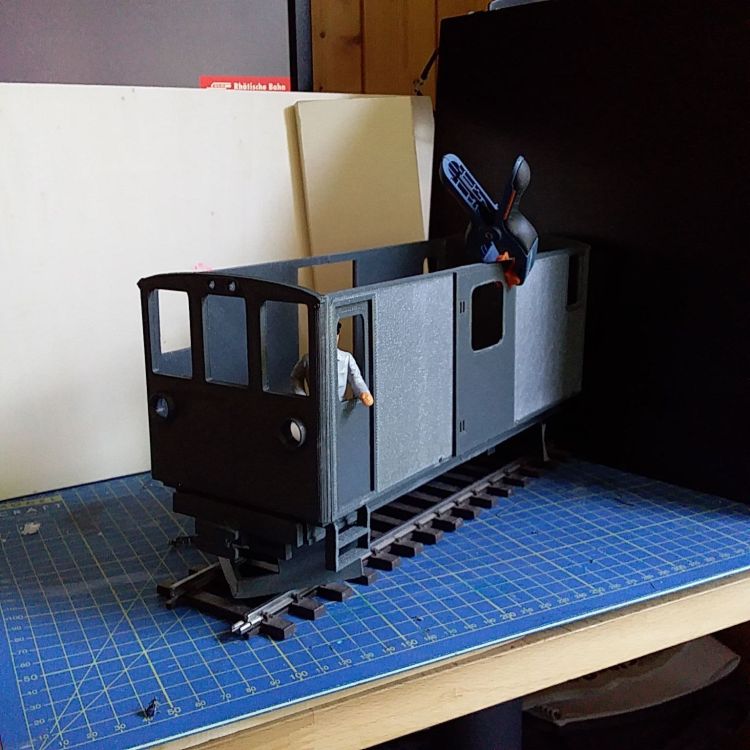

Fait avec une imprimante Anet e10 en première couche 0.20 Infill 60%( pour éviter les déformation et pas sur qu'en PLA ca n'arrivera pas extrudeuse origine de l'origine de Mathusalem Pla Recyclé Ariane Plast à 57 Sarrebourg T° 215 buse plateau 70° support aucun car face a plat et assemblé par la suite la taille du plateau est trop petit pour ce genre d'engin au 1/22.5 Slicer . Simplify 3d1 point

-

Suivant la carte, on obtient un .bin ou un .hex: c'est ce qui a dû «t'enduire d'erreurs»1 point

-

1 point

-

il me semble que 0.750 c'est les valeurs 'standard' en général je mets 20% de moins par défaut. Tu peux essayer 0.600 sur marlin, ça devrait passer (est-ce que tes moteurs sont chauds ?).1 point

-

Alors la y a une question que je me pose quand même en effet la ton capteur semble parfaitement fonctionnel, ce qui laisserai pensé 2 choses soit en changent de type de detecteur, il y a une prise en compte firmware tft ajuster (mais je suis septique). Soit y a une incompatibilité matériel entre le nouveau détecteur et le TFT car quand tu as fait le test hier tu n'avais pas de valeur a 0 (donc pas de changement d'état) et la cela me ferait peur pour Artillery d'être passer a côté de cela. Par contre le gros plus que tu as a présent fiester974 c'est que si tu utilise Octoprint par exemple, vue qu'il est défini sur marlin et gérer par la Carte Mère tu as a présent une prise en compte de la fin de filament dans Octoprint et c'est un plus sa1 point

-

oui il est le bon, je l'avais loupé celui-là tu as aussi la possibilité de définir un courant de 'repos' hold_current: qui peut être un poil moins élevé que le run_current (par défaut hold = run)1 point

-

C'est une config pour la version 'stock' donc elle ne doit pas avoir l'uart activé si tu regarde cette config : klipper/generic-bigtreetech-skr-cr6-v1.0.cfg at master · Klipper3d/klipper (github.com) il y a des run_current dans les sections [tmc2209 xxxxxx]1 point

-

je confirme, il ne faut pas Est-ce que tu l'as compilé (make config et make) ou est-ce que tu bloques avant ? Si tu l'as compilé, tu installes winscp, tu te connectes sur le pi (comme avec putty) mais là tu as un "explorateur de fichiers", tu vas dans /klipper/bin (de mémoire) et là tu dois avoir ton fichier bin daté du jour et de l'heure ou tu l'as compilé.1 point

-

@fiester974 & @pommeverte. Alors deja quand dans le texte il te cite les TFT 24, les TFT 35 etc etc il s'agit des écrans BTT dont il parle a la base et pas d'écran MKS , ensuite il parle de mode de fonctionnement 12864 ce qui implique le mode d'émulation Marlin sur l'écran BTT, qui n'est pas applicable au TFT28 de nos Artillery qui support pas le Marlin Mode . Faut que je regarde comment il fonctionne exactement et ce que cela implique en installation. Ensuite par défaut les capteurs de fin de filament sur les Artillery sont exclusivement installer sur le TFT et jamais sur la carte mère, cela impliquera de refaire un Marlin spécifiquement adapter a cette usage et voir ou le câbler (sur le Z endstop probablement vue qu'il n'y pas d'autre pin disponible ou le câbler sur les Ruby, il faudra réallouer les pin à cet usage). Après si je dis pas de bétise le smart sensor a 2 capteur intégrer, un qui détecte la non présence de filament l'autre impliquant que le filament est Bloquer ou pincer.1 point

-

Veux-tu un demi-carambar maintenant et le reste quand tu seras a 10 solutions ? ( Il faut alors que j'aille acheter un paquet et il me faudra ton adresse postal en MP ) ( il y aura peut être tout le paquet histoire de prendre de l'avance )1 point

-

Waouh ! je pense que tu as fini de me convaincre de changer de trancheur! Juste pour info, quelle version de cura utilisais-tu? parce que le moteur de tranchage a changé entre la version V4 et V5. Sinon, je culpabilise un peu de t'avoir lourdement incité à migrer sous ideamaker au lieu de PrusaSlicer . D'après cette vidéo , il serait préférable d'utiliser Prusaslicer / Superslicer. Ceci dit, le principal est d'avoir identifié l'origine du problème, libre à toi d'adopter le trancheur qui te convient le mieux. PS: mon ego te remercie pour la "solution" . Plus que 5 et je gagnerai peut-être le carambar que @PPAC m'a promis , ou pas , ici . Oui, je choisis le carambar, parce que le M&M's ça fait un peu léger!1 point

-

1 point

-

bonjour pourquoi rincer à l'eau ? dans mon esprit ,il doit rester des traces ipa sur le plateau et potentiellement interférer avec le collage de la première couche . pourquoi très légèrement passer un coup de papier de verre ? c'est pour avoir une surface rugueuse du plateau pour faciliter l'accrochage ( bon! je dis pas qu'il faut poncer le plateau comme un malade , mais juste un petit coup pour éliminer des restes microscopiques de résine ou de je sais pas quoi ) . je le fait pratiquement a chaque print et après quand je passe un sopalin doux il y a toujours des traces sur celui ci . je ne sais pas si c'est vraiment utile mais depuis que je fait cela je n'ai aucun échec , alors pourquoi s'en privé ? suivant tes photos il y a un problème d'accrochage au fond à gauche . ( pour la dernière photo , c'est bizarre ,en effet c'est l'inverse ????) pour vérifier ton niveau Z=0 ,au lieu de prendre une feuille entière ,place 4 morceaux de feuille au 4 coins et vois si la feuille au fond a gauche frotte comme les 3 autres . ton plateau a peut être un défaut dans ce coin là en tout cas ça progresse . et encore ce n'est pas une imprimante a filament .... quand tu vois ce que font tous ceux qui en ont pour les rendre utilisables1 point

-

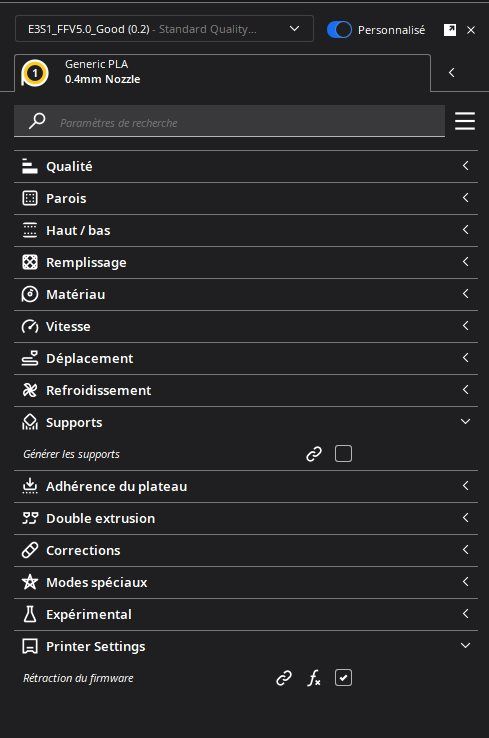

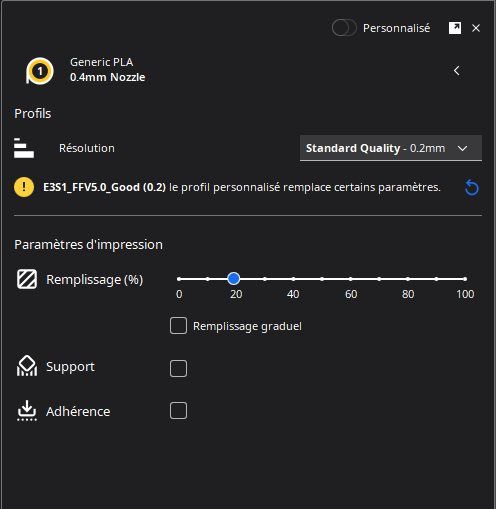

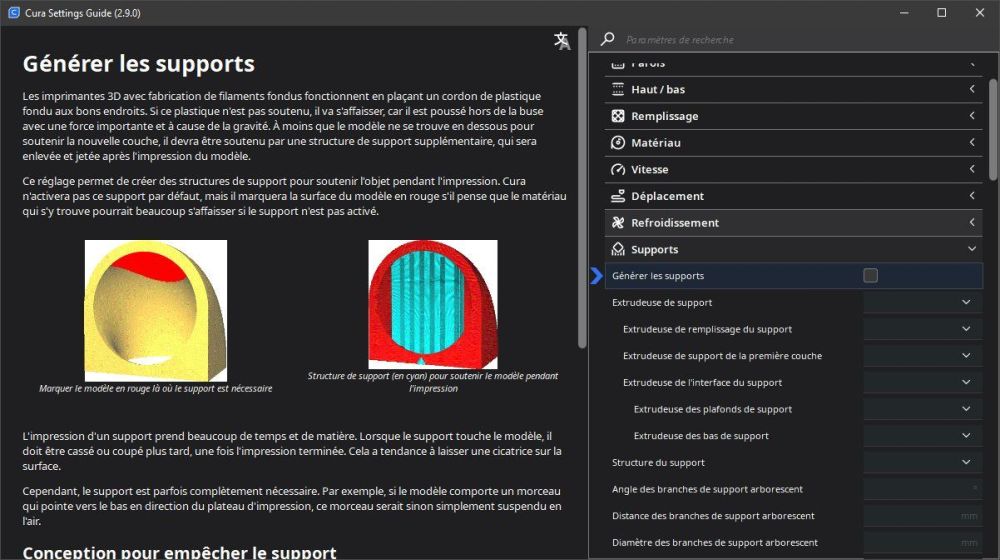

J'utilise une extension pour avoir les options comme avec la version 4 (Sidebar GUI) , à installer via la place de marché : Ces icones n'apparaissent que si on est en mode «débutant» (seules quelques options sont modifiables), avec Sidebar GUI, c'est explicite : En mode personnalisé, toutes les options sont accessibles : Pour obtenir de nombreuses informations sur chaque option, il est vivement conseillé d'installer l'extension «Settings Guide» toujours via la place de marché . Une fois installée, libre à toi de parfaire tes connaissances. Exemple avec les supports :1 point

-

Salut @Savate qui traine tjs dans les parages Merci pour l'info sur le TMC5160, ne pas parler anglais pour moi est une vrai galére, j'ai l'impression de partir en quête pour chaque petite information. Pour les moteurs de la ender 3 pro, je suis en train de regarder mais je ne vois pas d’étiquettes sauf sur un des 2 moteurs en Z: 17HS3401 je pense que l’étiquette sur tous les autres moteurs son sur la face caché par la structure de l'imprimante. La tous de suite j''ai un truc a faire mais je vais les démonter dans 30 min pour chercher les réferences. Dans marlin, pour regler l'intensité, c'est biens dans config.adv aux la lignes TMC(X) (Je recoit la carte SD pour le raspi zero W aujourd'hui, mais avant de passer a klipper, j'essai d'avoir un marlin parfait, je commence a bien le connaitre, je pense plus facile pour moi de bien le paramétrer puis de recuperer les paramètres pour Klipper)1 point

-

Deux avantages pour les 5160 par rapport au 2209 * le SPI * L'intensité max de 3A au lieu des 1,7 A du 2209 Si ton contrôle moteur est en UART ou SPI : plus de réglages par potentiomètres, tout est dans la printer.cfg (dans klipper) Un des maîtres d'Ender tel @fran6ppourrons te donner les valeurs pour ces moteurs1 point

-

faudrait regarder de plus près, comme l'installé le smart sensor après y a des modif a faire dans la configuration du tft je crois.1 point

-

Bonjour, Tu peux déclarer une nouvelle imprimante personnalisée dans PrusaSlicer de manière très simple : firmware, dimensions, diamètres d'impression et températures. Ensuite tu peaufinera les réglages de l'imprimante dans le menu dédié : ce n'est pas très compliqué. En publiant les résultats de tes prints, tu trouveras ici comment améliorer ces réglages. Nota : au téléchargement de PrusaSlicer, tu peux choisir la version Package complet (tous les pilotes et applications) : peut-être que cette version te permettra de trouver un profil pour ta machine (je ne l'ai pas essayé).1 point

-

Bonjour ! Vous pourrez noter que j'ai mis le message de @pommeverte comme solution, parce qu'après avoir changé pour Ideamaker et avoir effectué quelques réglages, all my troubles seemed so far away ! Je suis estomaqué par la différence de qualité entre les résultats. Températures identiques, seul le bed leveling a varié, ainsi que quelques paramètres "bénins" genre passer à 110% d'écoulement de filament, rien qui ne puisse justifier des reliefs que j'obtenais sur les face avec Cura. Encore un grand merci à vous tous et toutes.1 point

-

Salut, Apparemment peu de personnes utilisent Prusa Slicer avec une A10. Quelques pistes pour toi : + https://github.com/Jardal/A10M-Slic3r-profile1 point

-

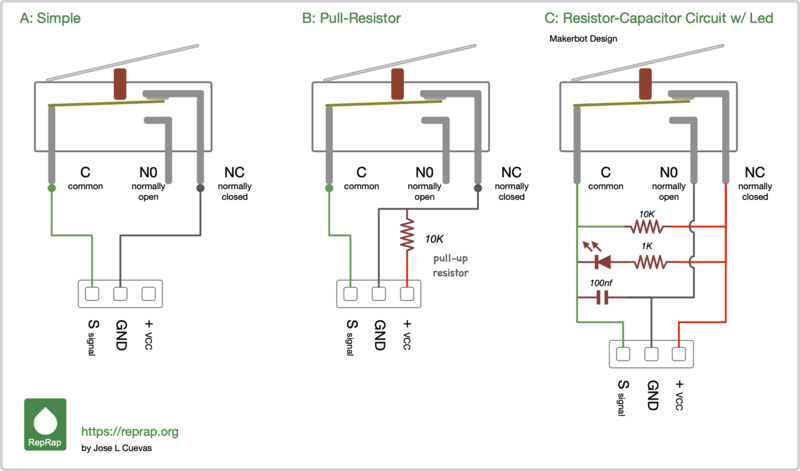

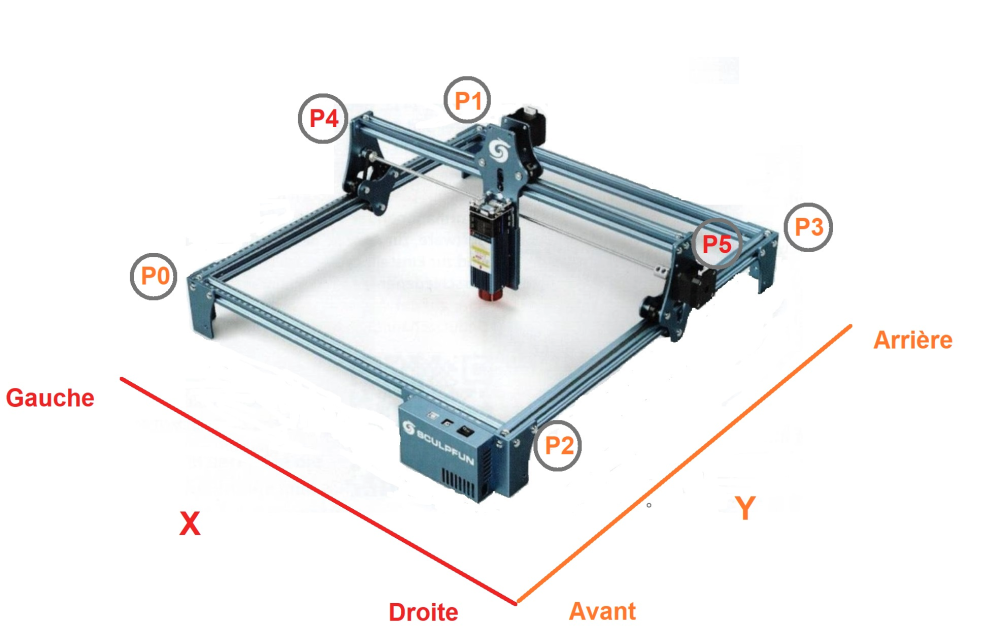

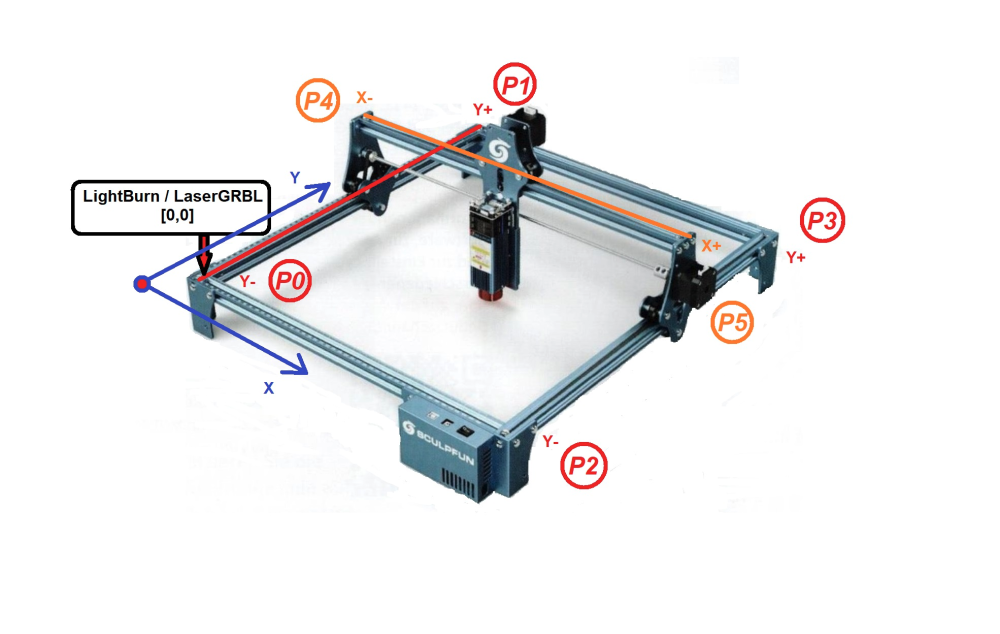

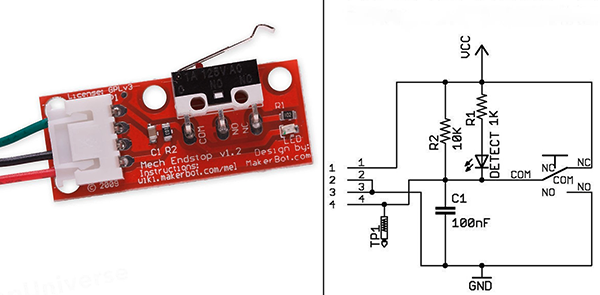

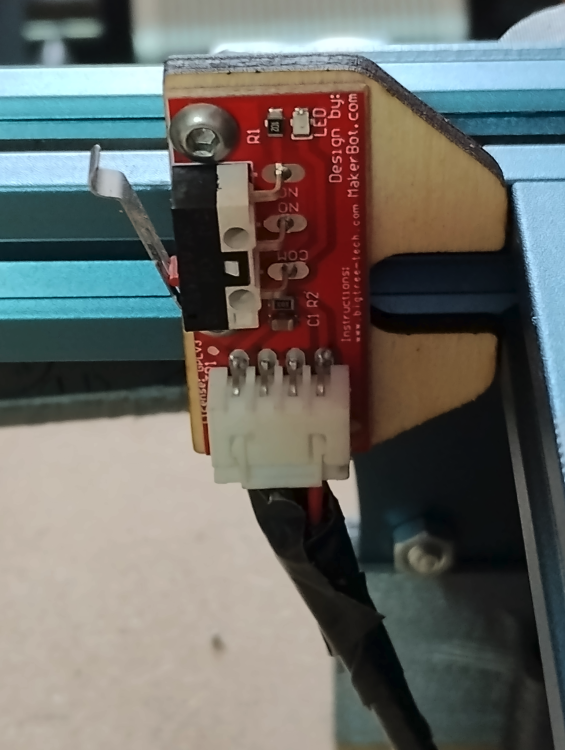

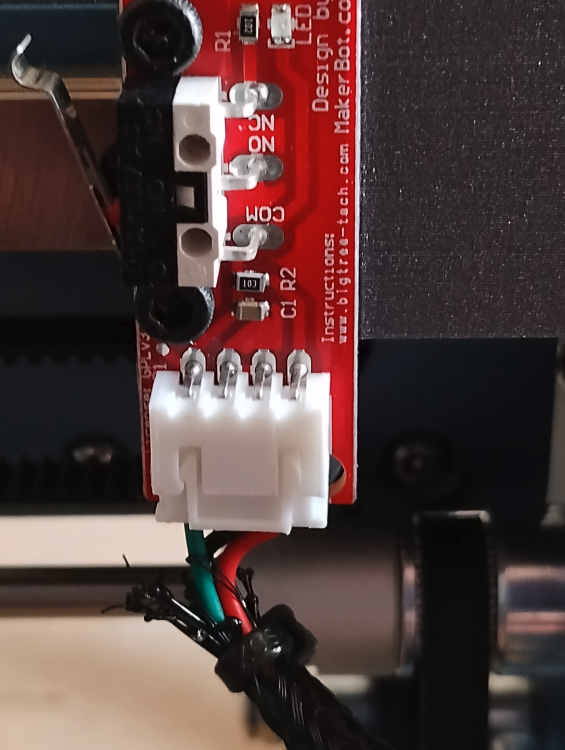

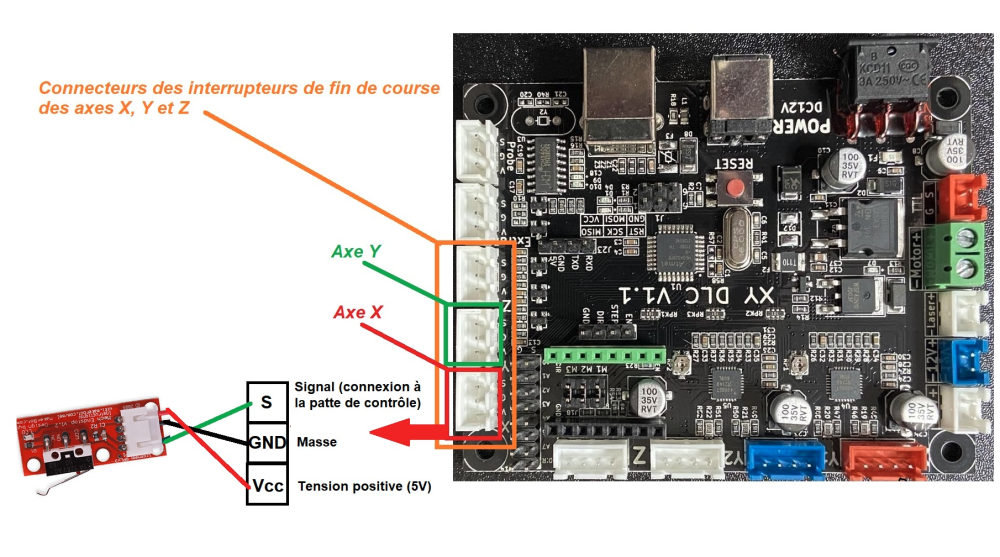

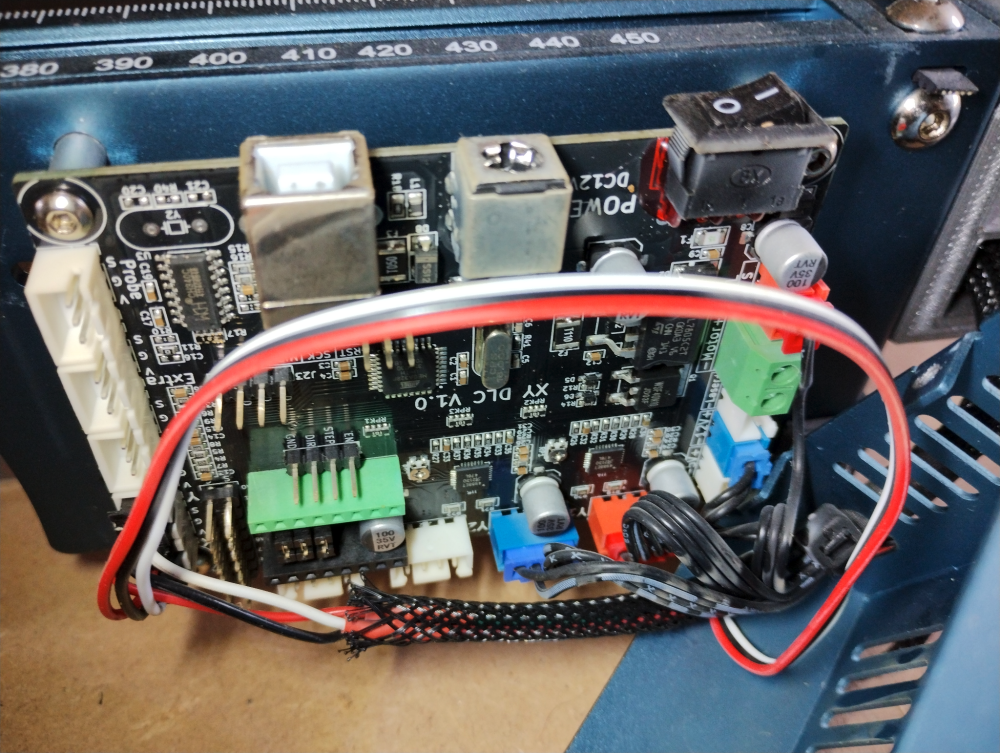

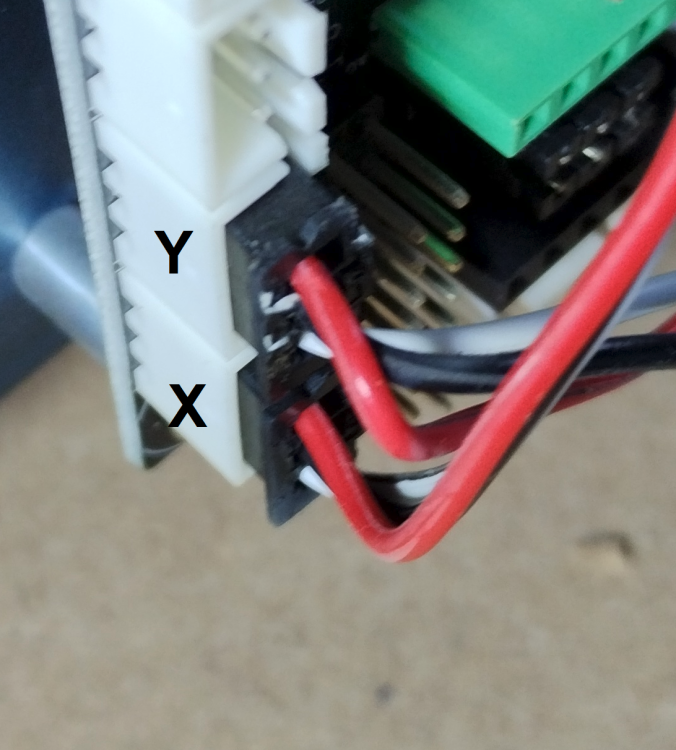

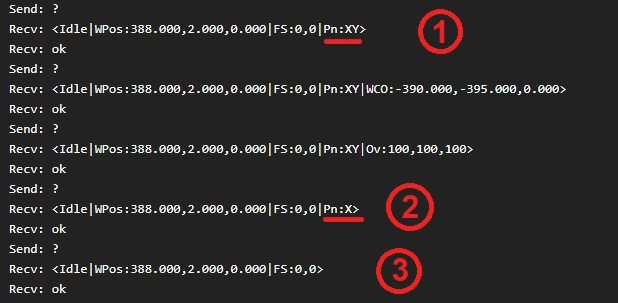

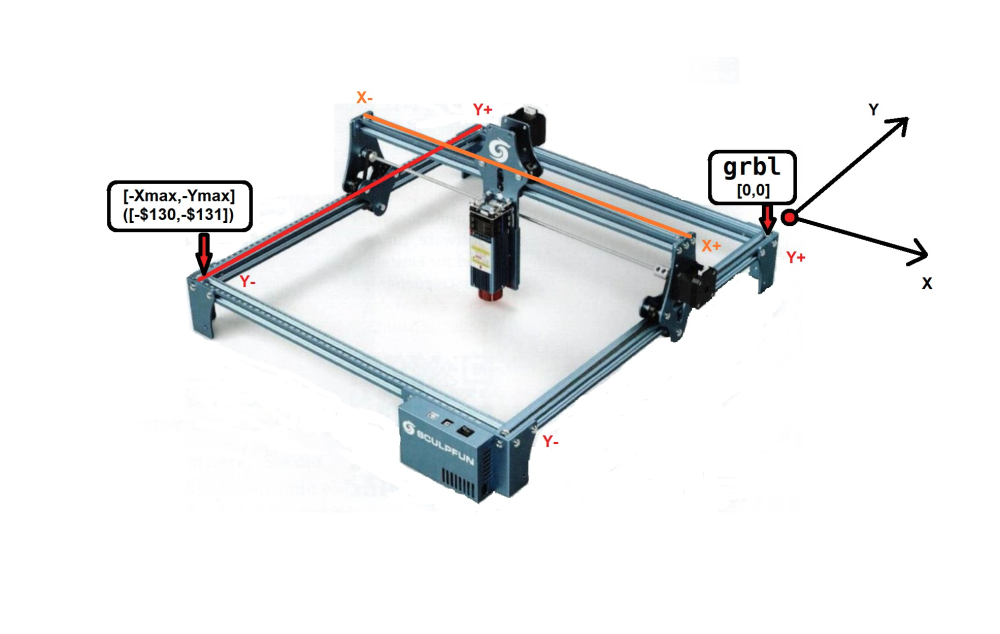

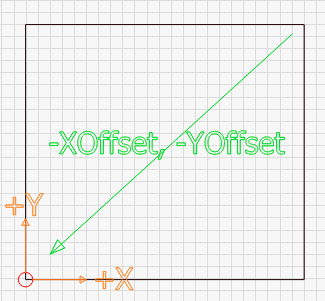

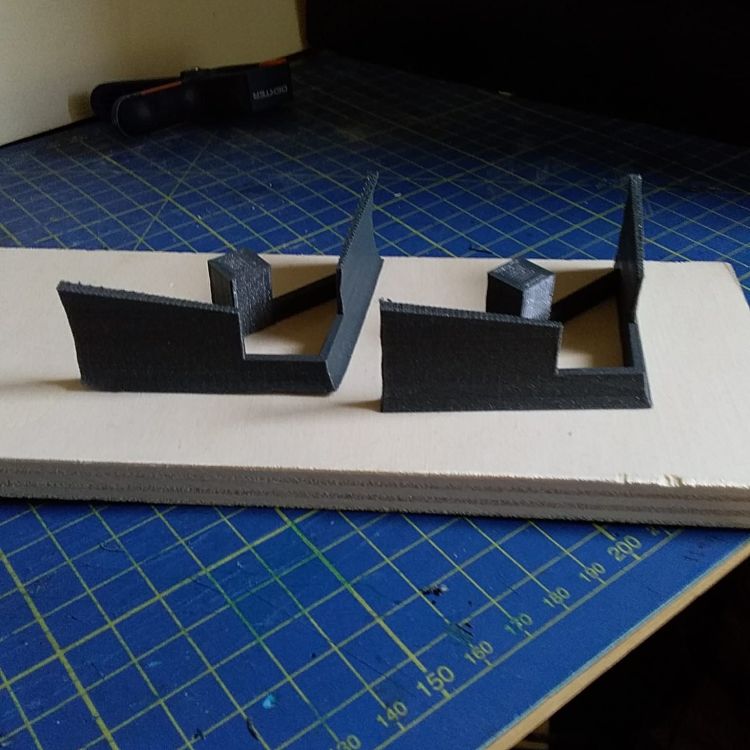

«Chose promise, chose due» Les modifications / «améliorations» apportées à mon laser Sculpfun S9. Pour débuter, mon parcours du combattant avec les interrupteurs de fin de course. Comme à mon habitude, je ne sais pas faire court. TLDR; En préambule Les interrupteurs de fin de course ne sont pas absolument nécessaires au fonctionnement, ils simplifient le travail, on peut parfaitement s’en passer. En gros, c’est du confort. Toutefois, leur installation facilite l'utilisation du laser. La mise à l’origine automatique (autoguidage) déplacera la tête du laser à la même position à chaque démarrage. On peut alors utiliser un système de coordonnées absolues dans l’espace de travail. Il devient alors possible de réaliser un travail, laisser l'objet en place, arrêter le système, revenir plus tard et ajouter un autre travail à la position exacte. Le firmware originel est prêt pour utiliser des interrupteurs de fin de course, de même pour la carte de contrôle qui possède les emplacements pour les connexions. Les photos suivantes montrent comment j’ai connecté ces interrupteurs. Plus d’informations sur ce sujet dans la documentation de GRBL et le wiki de reprap.org. Différents types / modèles d'interrupteurs existent comme le montre ces schémas récupérés sur reprap.org Où installer les interrupteurs ? La première étape consiste à planifier l'emplacement de ces interrupteurs. Deux variantes sont souvent utilisées : un câblage moins pratique (interrupteurs aux positions P0/2 (avant) et P4 (gauche)). un câblage plus facile (interrupteurs aux positions P0/2 (avant) et P5 (droite)) Toutes les combinaisons sont possibles : le firmware et le logiciel sont modifiables grâce aux commandes $ permettant de changer les paramètres de la machine sans forcément passer par une recompilation et installation du firmware. Personnellement, j'ai choisi la variante 2 : interrupteur Y à l’avant et X à droite (P2/P5). LightBurn dans sa documentation, précise que le logiciel utilise toujours le système de coordonnées interne comme un système de coordonnées positif commençant dans le coin inférieur gauche (P0). Une fois terminée la configuration de l'autoguidage (mise à l'origine), on souhaitera que le laser utilise le même espace de coordonnées que LightBurn. Avec la variante 1, on connecte les interrupteurs de fin de course à l'avant du cadre rectangulaire (côté gauche ou droit du cadre, P0 ou P2) pour l’axe Y et du côté gauche du portique mobile (P4) pour l’axe X. A la fin du processus de mise à l’origine, le laser s'arrête en position avant gauche correspondant à l'origine de LightBurn. Pour la variante 2, les interrupteurs sont installés à l'avant (P0 ou P2) de l’axe Y et du côté droit (P5) de l’axe X, du portique. Après l'autoguidage, la tête laser se trouve en position avant-droite. Ce n'est pas la même origine que dans LightBurn. Quelle que soit la variante choisie, avec le firmware originel, il faudra tout de même effectuer un travail supplémentaire pour «décaler» l’origine. Il en serait de même pour les positions arrière-droit (P1/3 et P5) et arrière-gauche (P1/3 et P4). Installation / connexion des interrupteurs J’ai opté pour la variante 2 avec ce type d’interrupteurs de fin de course : le support pour l’interrupteur de l’axe Y a été découpé dans du contre-plaqué mais aurait aussi pu être imprimé ( Endstops-spacers.zip celui pour l’axe X est un modèle de ma conception car il fait partie du support de ma chaîne de câbles (fixation_chaine_cable_S9_axeX+endstop.stl) : Les interrupteurs ayant été installés, il faut les connecter sur la carte contrôleur. Cela nécessite d’ouvrir le boîtier métallique pour pouvoir accéder aux connecteurs. 4 vis à l’arrière sont à ôter, passer les câbles des interrupteurs puis connecter les prises au bon endroit : Paramètres du firmware L'installation physique étant faite, le reste consiste à paramétrer le firmware pour qu'il prenne en compte ces nouveaux matériels. Le firmware doit 1) réaliser la mise à l'origine et 2) dans quelle direction effectuer celle-ci Cela se fait en utilisant les paramètres $22 et $23 (documentation GRBL) : $22 active la mise à l’origine du firmware (ne fonctionnera que si le firmware a été compilé avec cette option). La valeur du paramètre $22 doit passer à 1. Soit via la fenêtre de la console en tapant "$22=1" et en appuyant sur entrée, soit en utilisant la fenêtre graphique des paramètres de la machine dans le logiciel de pilotage (LaserGRBL / Lightburn). Le paramètre le plus important est $23. C’est lui qui indique la direction dans laquelle les interrupteurs sont recherchés par l'algorithme de recherche d'origine. Le tableau suivant définit comment procéder. Paramètre à saisir Masque Inverser X Inverser Y Inverser Z 0 00000000 N N N 1 00000001 O N N 2 00000010 N O N 3 00000011 O O N 4 00000100 N N O 5 00000101 O N O 6 00000110 N O O 7 00000111 O O O Pour chaque axe, les interrupteurs de fin de course peuvent se trouver à n'importe quelle position (position minimale ou maximale), il faut indiquer au firmware, dans quelle direction il doit le rechercher : "Normal (Inverser=N)" signifie aller dans la direction positive, c-à-d vers l'arrière et/ou la droite. "Inversé (Inverser=O)" signifie aller vers l'avant et/ou la gauche (direction négative). Les quatre dernières valeurs (4-7) sont «identiques» aux valeurs (0-3) pour les axes X et Y et mettent le bit3 à 1 (+4) pour prendre en compte l’inversion de l’axe Z. Comme il est fixe sur la Sculpfun S9, aucune raison de s’en préoccuper, les deux valeurs produiront le même résultat. Quelles valeurs utiliser ? Avec la variante 1, le firmware doit chercher l'interrupteur X à gauche soit une direction négative. Il en va de même pour l'interrupteur Y qui est à l'avant, direction négative également. Il faut donc sélectionner une valeur qui inverse la direction de la recherche (une recherche "normale" va dans la direction positive). Avec la variante 2 (mon choix), le laser doit chercher l'interrupteur X à droite (positif, non inversé) et chercher l'interrupteur Y à l'avant (inversé comme avec la variante 1). En consultant le tableau de ces mouvements, on trouve les valeurs à utiliser. Si vous avez suivi jusque là, vous avez trouvé la valeur à utiliser . Le paramètre à saisir est soit 3 (ou 7) avec la variante 1 soit 2 (ou 6) avec la variante 2. Reste à les programmer dans la mémoire du firmware en tapant "$23=(valeur)" dans la ligne de commande pour que ce soit pris en compte. Dans mon cas => $23=2 (ou 6). Vérification du bon fonctionnement Avant de commander le déplacement du laser, il est préférable de tester le bon fonctionnement des interrupteurs. Le point d'interrogation ("?") en console, affiche le statut du contrôleur. Ce qui nous intéresse ce sont les valeurs commençant par "Pn" (Pin status). Si aucune broche n'est active, ce champ est complètement absent. Si une broche est active, l'axe/le port attribué est indiqué. Dans la capture d'écran ci-dessus, on peut voir trois situations différentes. En (1), deux broches sont actives : X et Y (X étant l'interrupteur de fin de course de l'axe X, idem pour Y). En (2) seul l’interrupteur de fin de course de l’axe X est actif. En (3), aucun interrupteur n’est actif, la section "Pn" est totalement omise. Une fois le câblage terminé, on teste cette sortie. Vide si aucun interrupteur n’est déclenché, contenant les lettres correctes, si interrupteurs activés. En cas d’inversion, c-à-d qu'elle montre tous les interrupteurs actifs ("Pn:XY") alors qu’aucun interrupteur n’est activé et que les lettres disparaissent quand l’interrupteur est déclenché alors on corrige en inversant la logique dans GRBL => $5=1. Une fois le fonctionnement des interrupteurs vérifié, on peut tester le fonctionnement de la mise à l’origine : tenir un doigt sur l'interrupteur d'alimentation du laser au cas où il se déplacerait dans la mauvaise direction, pour pouvoir l'éteindre. Finalement, un clic sur le bouton Home dans LightBurn ou LaserGRBL permet de lancer la mise à l’origine. Si / quand tout fonctionne correctement, le laser démarre sa séquence d'orientation et trouve sa position de départ. Taille de l'espace de travail Si on souhaite utiliser le laser au maximum de ses possibilités, la surface exacte de l’espace de travail doit être connue. Un espace de travail plus petit ne poserait pas de soucis tandis qu’un trop grand emmènera certainement le laser s'écraser sur le cadre en faisant forcer les moteurs (vécu ). Avec le laser Sculpfun S9, on peut partir sur 400 × 400 mm. Il faut juste tester la distance que l’on peut réellement parcourir, distance qui dépend de la position des interrupteurs de fin de course. Pour ma part, je ne peux atteindre que 390x395 (XxY). La taille de l'espace de travail se précise via les paramètres $130 (X) et $131 (Y). GRBL utilisera cette information pour tous ses calculs, raison pour laquelle il est important de définir correctement ces paramètres. J'avais un écart entre la taille de l'espace de travail paramétré et la position affichée après l’autoguidage, c’est dû au paramètre $27, correspondant à la distance de retrait après mise à l’origine. Exemple : si celui-ci est réglé sur 3 mm, la position du laser sera de [3,3] ou [-397,-397]. Limites dures et douces Les deux paramètres suivants n'ont pas d’incidence sur la mise à l'origine. Pour la mise à l'origine, ces deux paramètres peuvent rester à 0. Je souhaite protéger l'espace de travail. Les limites souples ou rigides (hard / soft) permettent de le faire. Avec celles-ci, on indique au firmware qu'il n'est pas autorisé à dépasser les limites précisées. Généralement avec deux interrupteurs de fin de course pour la mise à l'origine (un par axe), on utilise les limites souples ($20). Dans ce cas, le firmware, à partir du point zéro de la référence, ajoute la taille de l'espace de travail défini. En cas de dépassement de ces limites, une alarme se déclenche et le laser s'arrête. Les limites dures ($21) ont un effet identique mais utilisent pour cela des butées matérielles comme limites (min/max), il faut donc deux interrupteurs par axe, un à chaque extrémité de celui-ci. Avec seulement deux interrupteurs de fin de course, comme utilisés sur mon S9, c'est comme clôturer un espace rectangulaire seulement sur deux côtés en espérant que rien ne s'en échappe Limites souples ($20) : En activant les limites souples, le contrôleur évitera que la tête laser n’entre en collision avec le cadre. Cela nécessite de définir la taille correcte de l'espace de travail (paramètres $130 et $131). Le contrôleur connait la position [0,0] après l'autoguidage, il utilise les informations [xmax,ymax] pour vérifier qu’aucune commande n’entraîne le laser hors des limites fixées. Dans ce cas, le laser s'arrête et émet une alerte. Il est recommandé d'activer cette option => $20=1 Limites dures (21 $) : En activant les limites dures, le laser s'arrêtera lorsqu'il atteindra les interrupteurs de fin de course. La plupart des utilisateurs (c’est mon cas) ne placent des interrupteurs qu'à une extrémité des axes (là où vous voulez jouer à E.T. ), il n'y a pas d'interrupteurs de fin de course aux autres extrémités. Donc, AMHA, il n'est pas très utile d'activer cette fonction. Personnellement, je l'ai désactivé => $21=0 Quel firmware utiliser ? Dans un premier temps, j’utilise le firmware installé (un post ultérieur fera l’objet du firmware) qui permet d’origine d’activer la fonction de mise à l’origine. Cependant, tel quel, ce firmware a des «limites» : Après la recherche d'origine, les coordonnées du laser ne sont pas réglées sur [0,0]. La mise à l'origine s'effectue un axe après l'autre, ce qui prend un peu plus de temps que si les deux axes faisaient le cycle en même temps. Il est possible que la mise à l'origine ne fonctionne pas du tout, c’est que le firmware installé est la version standard complète de GRBL, prévue plutôt pour des CNC : il essaye en premier de faire un mise à l'origine sur l'axe Z. Comme il n'y en a pas dans la plupart des graveurs laser, la mise à l'origine échouera complètement. Heureusement, ce n’est pas le cas du firmware fourni par Sclupfun. Coordonnées laser Avec ce firmware originel, GRBL traite le système de coordonnées de la machine comme un système de coordonnées CNC classique. La position [0,0] est TOUJOURS en haut à droite. Avec les interrupteurs de fin de course positionnés comme décrit précédemment, on obtient les positions suivantes (en supposant un espace de travail de 400 × 400 mm) : haut-droite : [0,0], haut-gauche : [-400,0], bas-gauche : [-400,-400] bas-droite : [0,-400] On doit donc informer le firmware qu'il y a un décalage entre le système de coordonnées de la machine et le système de coordonnées de l'espace de travail. Une bonne explication est disponible dans la documentation de LightBurn. On souhaite effectuer une translation de l'espace comme ci-dessous : Deux moyens sont disponibles pour réaliser cette translation : 1) Le plus simple est d'utiliser la commande : "G10 L20 P1 X0 Y0". Cette commande ne nécessite pas de paramétrage manuel des coordonnées x et y. Après mise à l'origine, on déplace la tête du laser vers la position avant gauche [0,0] en utilisant les commandes de déplacement de LightBurn ou LaserGRBL (ne pas déplacer la tête manuellement). Une fois le laser arrivé en [0,0] (avant / gauche), on envoie la commande "G10L20P1X0Y0" dans la console. Cette commande prend la position actuelle et calcule automatiquement le décalage. 2) Autre possibilité avec la commande "G10 L2 P1 xx yy". Cette commande fournit au système, le décalage dans le système de coordonnées de xx et yy mm à prendre en compte. Exemple : le home se faisant à l’avant à droite, pour que le [0,0] corresponde à celui de LightBurn, la commande à saisir sera : "G10 L2 P1 X-400 Y-400" (dans mon cas, G10 L2 P1 X-390 Y-395). Les paramètres définis par les commandes G10 sont enregistrés dans la mémoire EEPROM du contrôleur, il n’est normalement pas nécessaire de les définir plus d'une fois. Plus d'informations sur les systèmes de coordonnées (G10, G92, G54-59, …) => http://www.linuxcnc.org/docs/2.4/html/gcode_coordinates_fr.html Pour réinitialiser les valeurs enregistrées et revenir aux paramètres par défaut du firmware, un "$RST=#" dans la console permet de le faire. Note de la documentation de LightBurn : quand un décalage de l'espace de travail est activé, il faut que GRBL rapporte sa position par rapport à cette origine décalée plutôt que dans "l'espace machine" en mettant $10=0. Conclusion Voilà, les interrupteurs de fin de course sont installés sur mon Sculpfun S9 et pleinement fonctionnels : Les prochaines «améliorations» concerneront l’installation / compilation du firmware GRBL, l’ajout de l’air assist, le passage de l’axe X en rail linéaire et des améliorations «cosmétiques» totalement dispensables donc absolument nécessaires. A bientôt La principale source : un tutoriel de Lightburn et sa vidéo1 point

-

Bonsoir, Grand fan des émissions battlebots, voici une petite vidéo amusante pour savoir non pas qui à la plus gr...e mais qui a la plus forte ! nb : comme vous le savez, je possède la meilleure imprimante des galaxies connues et inconnues, je ne fais donc aucune publicité1 point

-

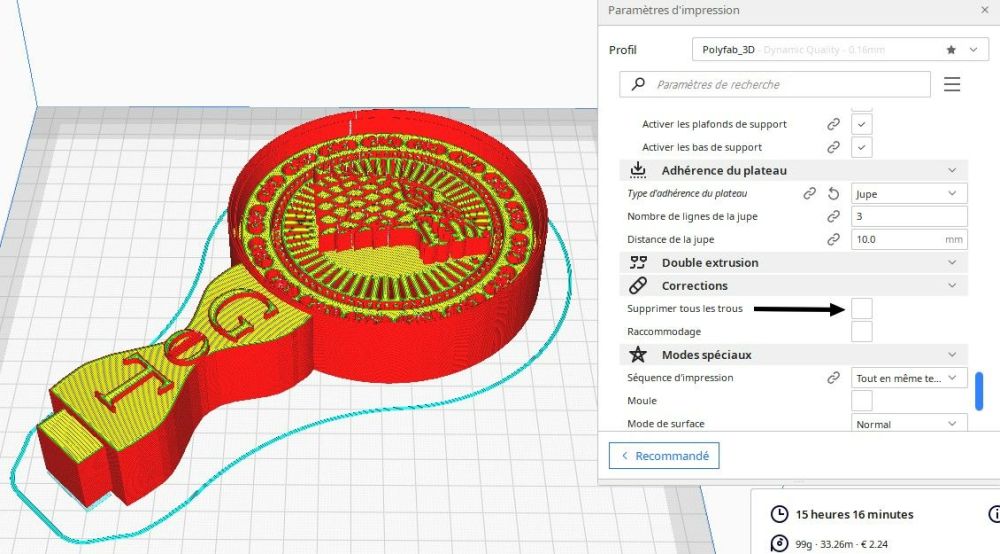

Bonjour à tous. Mais comment vous faites pour savoir tout ça? MERCI INFINIMENT pour votre aide. J'ai tout de suite fais comme @PPAC . Décocher la case "Supprimer les trous" et c'était effectivement la cause de mon soucis. J'avais regarder dans l'extension "Sittings Guide" mais rien de flagrant pour un novice comme moi. En plus je crains tellement de modifier les paramétrages dans Cura que... bref! Me voilà donc enrichie, grâce à vous tous, d'une solution sur un problème qui me semblait insurmontable. Encore un grand MERCI ( @Savate ... @PPAC ... @Lorenzo78 )1 point

-

perso l'utilisation d'un ultrason est pas utile. Moi j'utilise un 2 en 1 car cela me prend moins de place et dans mon cas ma cuve fait 3L - 4L ce qui reste raisonnable, mais si tu as de la place 2 machines séparer est parfois un plus cas pas besoin de retirer la cuve passer en mode UV etc et donc de manipuler tout le temps une cuve de 7L ce qui est parfois fatiguant. Le plus important c'est d'avoir une cuve et panier adapter a la taille de ton plateau.1 point

-

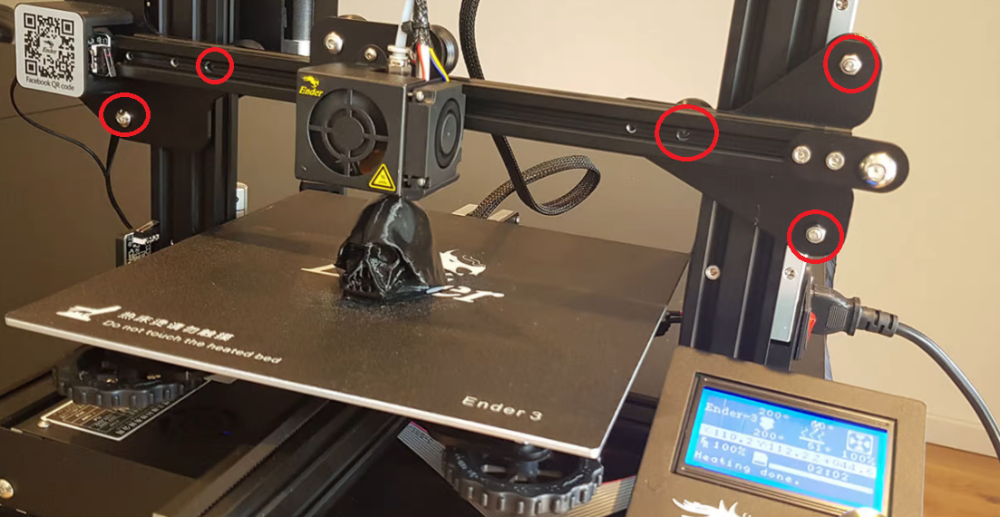

Salut, Je n'ai plus mon Ender 3 sous le coude, il faut déjà démonter les écrous en rouge sur les platines et les vis dans les profilés de mémoire. Les écrous que tu as montré en photo sont des écrou "desaxés" ou excentré, @PPAC l'explique très bien dans le glossaire de mémoire. Ces dernier servent uniquement à régler la pression des Vslot sur le profilé. Autre solution, et tu défais le profilé du haut du portique (l'horizontal, 2 vis de chaque côté), tu desserres les excentriques pour libérer l'axe X, et tu sors l'axe X par le haut (c'est la plus simple selon moi).1 point

-

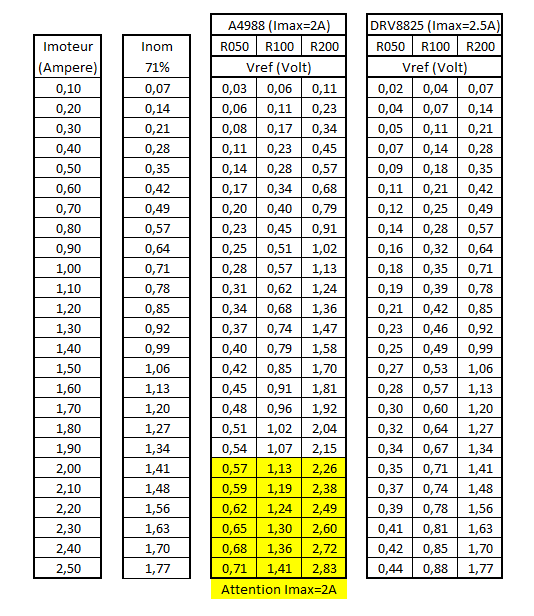

Bonjour à toutes et tous, J’entends souvent beaucoup de choses sur le réglage des drivers moteurs, bien souvent on me parle d’un réglage usine hypothétique, ou à l’oreille ou lors des nuits de pleine lune quand le vent souffle à l’ouest ! Je lis souvent « moi j’ai une Vref à 1.6V » et ça ne veut rien dire car il manque des informations capitales ! Le courant généré peut passer du simple au double ou même être hors limite si les modules ne sont pas strictement identiques ! Donc NON, le réglage de la tension de référence (Vref) sur un driver de moteur pas à pas ne se fait pas de manière empirique ! Il faut absolument connaitre plusieurs caractéristiques pour régler correctement ces bestioles. - Coté driver, le circuit utilisé A4988 ou DRV8825 a son importance et va surtout de pair avec la valeur des résistances « Rsense » qui sont présentent sur le PCB, elles-y sont souvent sérigraphiées « S1, S2, S1X, S2X, R1, R2…», et peuvent avoir comme valeur 0.05 ohm (Marquage R050), 0.1 ohm (R100) ou 0.2 ohm (R200) donc on sort la loupe pour être sûr. - Coté moteur, il faut chercher son courant de fonctionnement par phase (Imax) qui a été calculé par le fabriquant en fonction de ses caractéristiques. Si ce courant n’est pas indiqué par le vendeur du moteur, on cherche chez SON fabriquant avec SA référence dans son datasheet. Sous-alimenté, il va perdre son couple et risque même de vibrer sans pouvoir garder sa position stable. Suralimenté, il va faire beaucoup de bruit par résonance et bien entendu surchauffer (le driver également par contre réaction). Après une longue discussion avec un constructeur de moteur de type Nema (GE), il s'avère que le Imax d'un moteur n'est pas son Inominal, il faut donc diviser Imax par racine de 2 pour trouver Inom. j'ai donc mis à jour le tableau en correspondance. On calcule donc la valeur de Vref à régler avec le petit potentiomètre, la formule est donnée dans le datasheet du constructeur du driver, et est : on calcule Inom = Imax divisé par racine(2) Pour un A4988 : Inom = Vref / (8 * Rsense) donc Vref = Inom * 8 * Rsense Pour un DRV8825 : Inom = Vref / (5 * Rsense) donc Vref = Inom * 5 * Rsense La valeur maximale de la limitation de courant est donc définie en interne en fonction de la valeur des Rsense et de la tension de la broche Vref. Exemples de calculs : Un A4988 avec des Rsense de 0.05 ohm (Marquage R050) et un moteur avec un Imax à 1.8A, Inom = 1.27A : Vref = 1.27 * 8 * 0.05 = 0.51V. Un DRV8825 avec des Rsense de 0.1 ohm (Marquage R100) et un moteur avec un Imax à 2.1A, Inom = 1.48A : Vref = 1.48 * 5 * 0.1 = 0.74V. Un A4988 avec des Rsense de 0.2 ohm (Marquage R200) et un moteur avec un Imax à 1.5A, Inom = 1.06A : Vref = 1.06 * 8 * 0.2 = 1.7V. Important : Le courant maximum par phase pour un A4988 est de 2A et 2.5A pour le DRV8825. Donc si vous êtes dans la limite haute de votre drivers, réduisez un peu Imax. La température du driver peut monter à plus de 150°C si son courant arrive à son maximum admissible et il doit être de toute façon correctement refroidit par un dissipateur et si possible par un flux d’air au-delà de 1A par phase. Il passera en protection thermique et coupera le courant moteur si sa température arrive hors limite. Voir les datasheets pour les courageux, dont les tableaux « Relative Current and Step Directions » et « Step Sequencing Settings ». http://www.allegromicro.com/~/media/Files/Datasheets/A4988-Datasheet.pdf http://www.ti.com/lit/ds/symlink/drv8825.pdf Pour les TMC2xxx, il suffit de prendre Inom du tableau et de régler Vref à la même valeur. ex moteur 1.5A, Inom = 1.06A, Vref = 1.06V attention ceci n'est valable que pour Rsense = 110mΩ la formule donnée par Trinamic est IRMS = 325mV / (RSENSE + 20mΩ) * 1/√2 * VREF/2.5V avec des RSENSE = R110 = 110mΩ nous simplifions puisque 325/(110+20) = 2.5 (c'est pour ça que l'on trouve les pilotes avec ces valeurs de RSENSE sur le marché) IRMS = 2.5 * 1/√2 * VREF/2.5V 2.5 / 2.5 = 1 donc IRMS = 1/√2 * VREF je me débarrasse de 1/√2 en multipliant par √2 des deux cotés √2 * IRMS = √2 * 1/√2 * VREF donc √2 * IRMS = VREF VREF = √2 * IRMS et nous savons que IRMS = IMAX / √2 VREF = √2 * IMAX / √2 donc VREF = IMAX comme on prends 70% par sécurité, pour un courant de 1.5A, nous avons 1.5*0.7 = 1.05, réglage de VREF à 1.05V et ça tombais bien, puisque en prenant 70% de sécurité, c'est comme si on divisais par √2 (0.707...) c'est une astuce d'électronicien c'est comme si en prenant 70% de sécurité, on prenait la valeur RMS de ce courant IMAX pour simplifier, avec 70% de sécurité, IMAX * 0.707 = IMAX / √2 = IRMS donc on peut régler VREF à la valeur APPARENTE de IRMS, sous entendu que ça contient déjà les 70% de sécurité. mais ça ne fonctionne qu'avec des RSENSE à 110mΩ vous trouverez un XLS pour ces calculs, vous pouvez y changer Rsense si ça valeur n'est pas standard. ATTENTION les TMC sont hyper sensible à la température, ils doivent impérativement être refroidit sous un courant d'air, avec un dissipateur conséquent. Bonne lecture. Stef le tableau corrigé pour avoir une idée de Vref en fonction des valeurs d'Imax du moteur. TMC_Vref_V2.xlsx1 point

.thumb.jpg.7d74aa57a20d7ce2ad29e8fb6164df3e.jpg)