Classement

Contenu populaire

Contenu avec la plus haute réputation dans 17/03/2023 Dans tous les contenus

-

5 points

-

5 points

-

Bonjour à tous, voila je profite de mon passage sur le site pour vous remercier à nouveau . 3 ans plus tard je vous glisse une des photos prise pendant le mariage avec les fameuse petites boites à dragée camping car. En 2eme je vous joins une photos d un des camion qui est sur un meuble de la maison en souvenir, en 3 ans rien n a bouger, malgré les dragées qui sont encore à l intérieur3 points

-

3 points

-

2 points

-

GRAZIE @gagipro e @MrMagounet per l'aiuto i consigli e tutto il lavoro che stanno facendo per migliorare le nostre ARTILLERY X22 points

-

Si le plateau a bougé imprimante en marche, il suffit de sortir de la procédure de réglage et de refaire un Home, ça recale tous les axes.2 points

-

Voilà, j'ai pu faire quelques tests aujourd'hui : la longueur maximale acceptée est de 43 caractères en comptant l'extension (.pwmb) et le chemin (!), soit 39 caractères pour le nom de fichier seul à la racine de la clé USB, sans compter l'extension. C'est bien entendu valable pour la version actuelle du firmware Anycubic Photon M3 Plus : 2.1.0.3. J'espère que ce sera corrigé dans une version ultérieure, mais j'espère surtout que ce post permettra d'éviter de faire perdre du temps inutilement à d'autres comme à moi... Donc... si les fichiers sont dans des dossiers/répertoires de la clé usb, la longueur du nom du dossier est à enlever de la longueur du nom du fichier acceptable... Par exemple, si tu mets ton fichier dans un dossier "Test/" (5 caractères car il faut compter le "/" aussi), le nom du fichier ne peut plus être que de 34 caractères (sans compter l'extension).... En gros, les codeurs de chez Anycubic se sont fait plaisir en allouant une chaine/tableau d'une longueur fixe de 44 caractères (il y a le \0 à la fin d'une chaine) pour tout chemin + nom de fichier possible, c'est quand même un peu léger...2 points

-

Bonjour @MrMargoulet, Je me suis mis à l'impression 3D il y a quelques semaines, ayant découvert la discipline dans le Fablab de Nîmes que je côtois étant en dispense d'activité pour raisons médicales. Je me suis lancé dans divers upgrade, notamment renforts d'axe Z et augmentation de la taille des roues de leveling. Comme je trouve les fonctions d'origine, accessibles depuis l'écran TFT, assez pauvres, j'ai sauté le pas pour faire l'upgrade firmware carte mère et TFT avec les versions que vous mettez à dispo (Marlin 2.1.2). Super le tuto/pdf pour le firmware carte mère, aucun souci, l'upgrade s'est bien déroulé mais une fois terminé, impossible de commander ma Sidewinder X2 depuis le panneau de commande. Pas de panique, j'ai donc tenté l'upgrade du firmware TFT, mais là, l'imprimante ne veut rien savoir, elle ne charge rien depuis la carte SD. J'ai donc downgradé le firmware carte mère avec la version fournie par Artillery et tout est rentré dans l'ordre. Pour tester, j'ai ensuite rechargé le firmware TFT avec celui d'Artillery, en utilisant la même carte SD que précédemment et tout s'est bien passé, l'upgrade se déroule normalement. Je n'ai donc semble-t-il pas de souci avec cette carte SD, mais je ne peux effectuer ces upgrade, carte mère et TFT avec les versions que vous mettez à dispo. Avez-vous une idée (j'ai un peu parcouru les échanges de ce topic mais... 57 pages ! oufff) ? Merci beaucoup Résolu: Bon, je laisse ma question mais j'ai résolu le problème, j'avais pas vu les spécificités de la v3.0.4. Avec la version de GAGIPRO, ça le fait.2 points

-

Bon histoire d'être encore un peu moins clair (dans l'écosystème des Slicers), à noter que le fork "BambuStudio-SoftFever" s'appelle désormais "OrcaSlicer" ! https://github.com/SoftFever/OrcaSlicer Apparemment c'est pour pouvoir digitally-sign les releases Mac, ce qui n'aurait pas été (probablement) possible avec les mêmes infos que celles de Bambu. La 1.5.0 de SoftFe... de OrcaSlicer devrait arriver bientôt (les binaires de pré-releases sont disponibles ici : https://github.com/SoftFever/OrcaSlicer/actions)2 points

-

Salut @Lolerki je vais compléter la réponse de l'amie @Morganne46. La Ender3 S1 a un extrudeur de bonne facture spritz qui est un direct drive dual gear, il est recommandé pour les matériaux flexible comme le TPU et encore plus le TPE d'avoir un système Direct drive et non bowden comme sur la ender 3 V2. Tu as dans ton budget des imprimante comme la Elegoo Neptune 3 pro, ou encore la Anycubic Kobra qui sont assez comparable a la ender 3 S1. Pour ce qui est des matériaux, la PLa est imprimable par toutes machines (mais pas adapter dans des condition extérieur ou zone a température supérieur a 55°c comme dans un voiture l'été), le PTEG est plus résistant en choque et la la température mais demande d'être imprimer a 235°c environ, l'ABS demandera des tempe de 240°c, un plateau a 100°c parfois et un caisson pour limiter les effet de warping (mais aussi une filtration hepa pour les particules) quand au autre filament comme le polycarbonate ou le nylon c'est pas utilisable sans modification sur ces machines.2 points

-

Alors il y en a des biens et d'autre moins Une tentative de description des avantages et inconvénients : * Plateau en verre type ultrabase : très bonne accroche pour le PLA et le TPU mais fragile pour le PETG (qui peut arracher la surface). A éviter pour ABS ou ASA (je n'utilise que ça sur mes imprimantes dédiées PLA/TPU). Bonne durée de vie. * Plateau en verre ou miroir : son avantage principal : une surface plate, son inconvénient : nécessite un très bon réglage de la hauteur buse/plateau, l'ajout de colle uhu ,de laque ou de jus d'ABS peut aider. La surface la plus solide (tant que l'on ne la fait pas tomber ) * Plateau en plastique pourri style BuildTak : Fragile et parfois beaucoup trop adhérent avec le PLA, nullissime avec l' ABS (et pas de jus d'ABS sur ce type de surface) bref, je ne supporte pas cette surface et en plus cette surface peut très vite s'abimer. * Le scotch de peinture 'bleu' : très efficace comme surface pour toute sorte de matières, mais pénible à installer et à enlever. * Le plateau magnetique PEI lisse et/ou texturé : très bonne accroche avec pratiquement tous les matériaux, décollement facile, mais il faut qu'il soit de bonne qualité (je n'utilise que des Energetic 3D - ali express). Aucun additif n'est nécessaire. bonne durée de vie (même en la faisant tomber )2 points

-

2 points

-

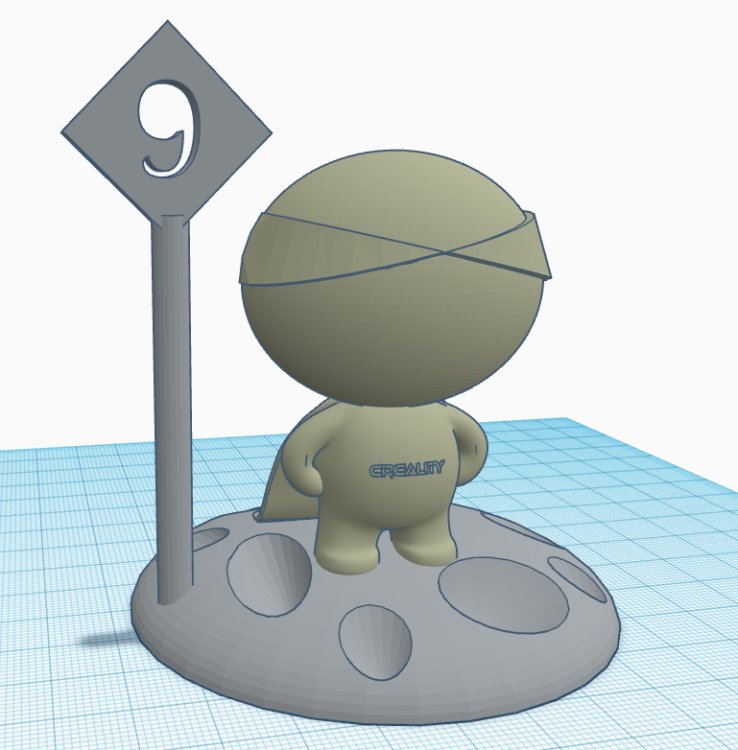

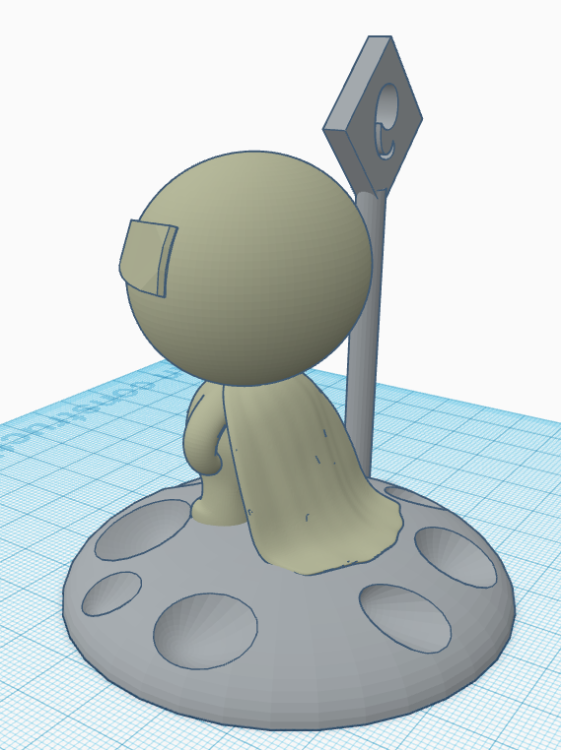

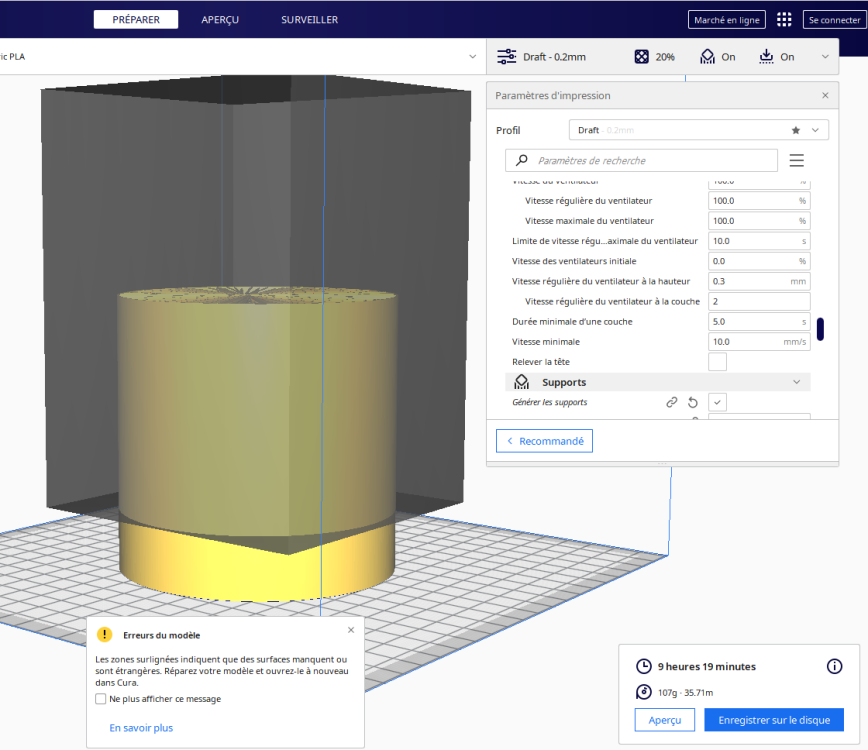

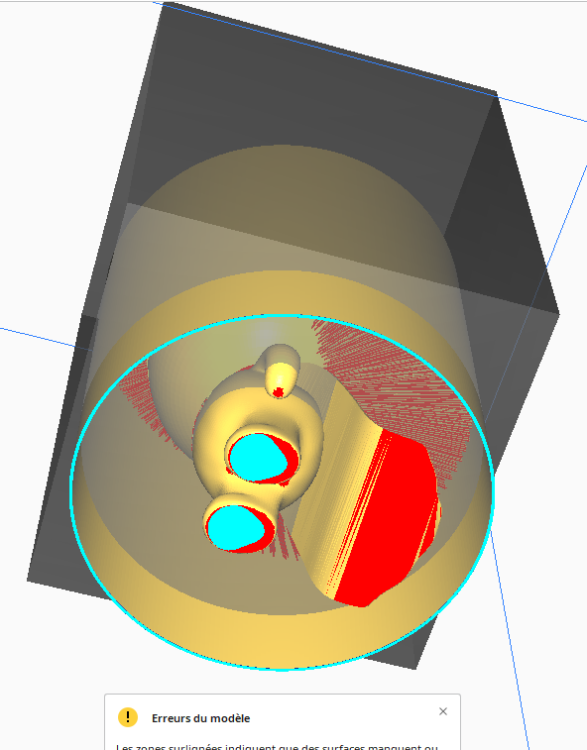

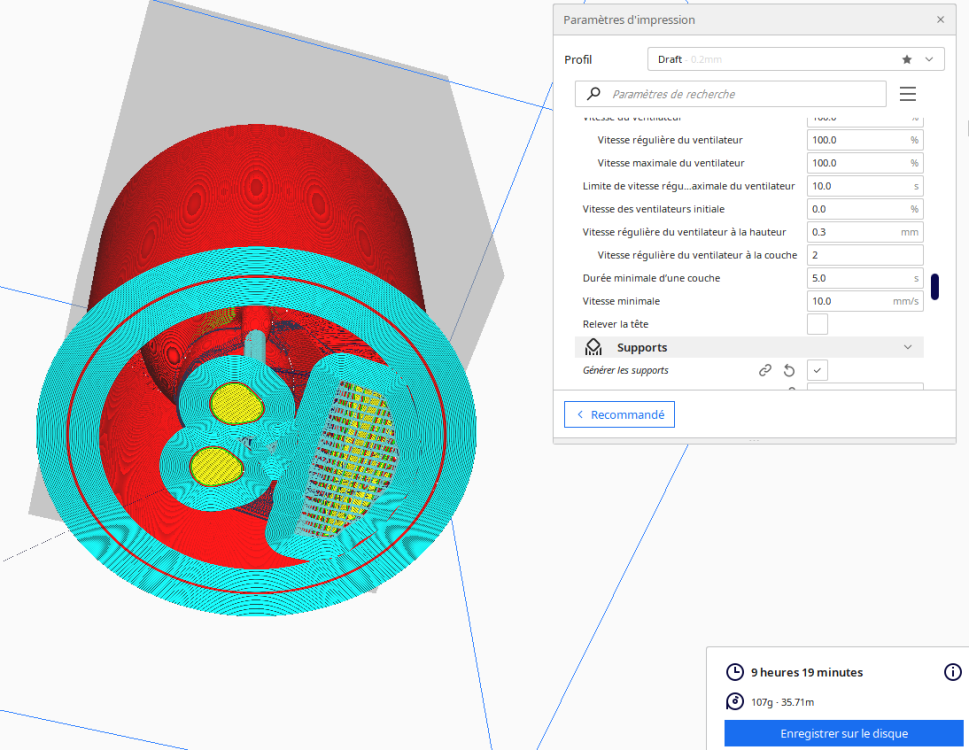

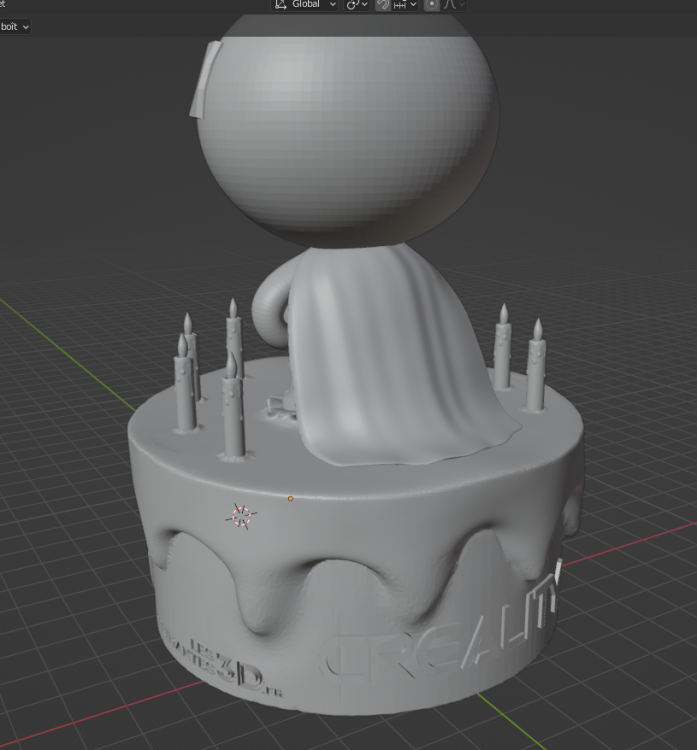

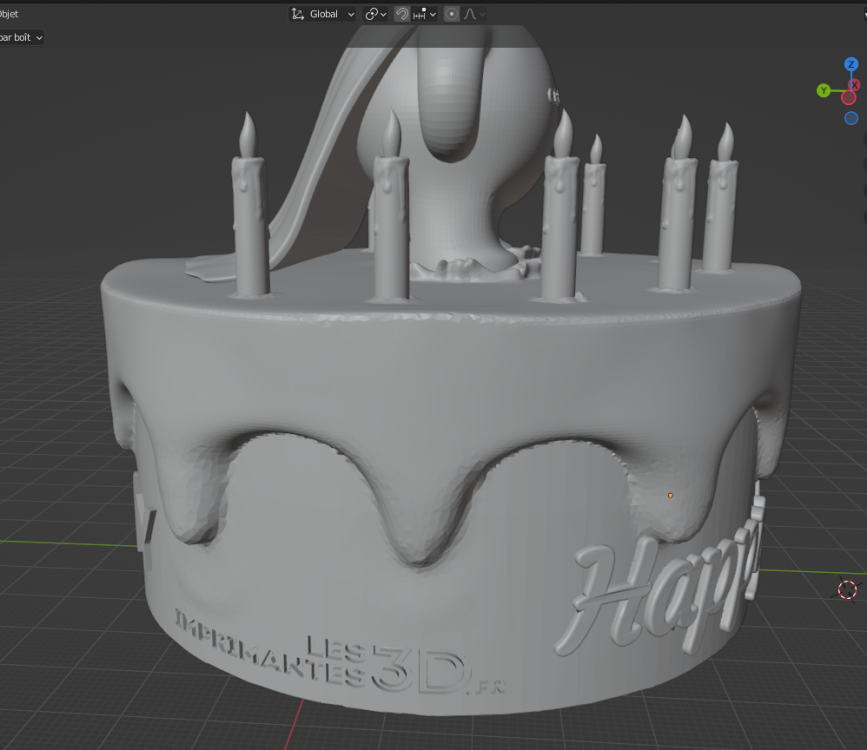

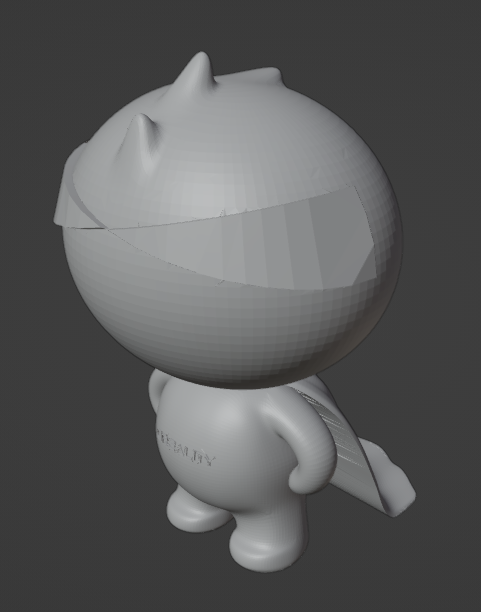

Une version chevelue https://www.crealitycloud.com/model-detail/640dc65718deebd192c59948 ( Merci https://makertales.gumroad.com/l/Hairify ) forcement avec un bloqueur de supports sur les "cheveux" ... car besoins de supports pour la cape et les "mains" ... le modèle a des erreurs de géométries, mais cela ne semble pas poser problème pour le découpage ... Edit > Impression en cours ... ( ce commentaire sera mis a jours avec le résultat de l'impression. ) J'ai définitivement des choses a revoir sur le profil d'impression que j'ai utilisé ( épaisseur de la coque a augmenter pour ne pas voir le remplissage, ... ) après un coups de sèche cheveux pour enlever "l'effet casque", il a un certain "style"2 points

-

2 points

-

2 points

-

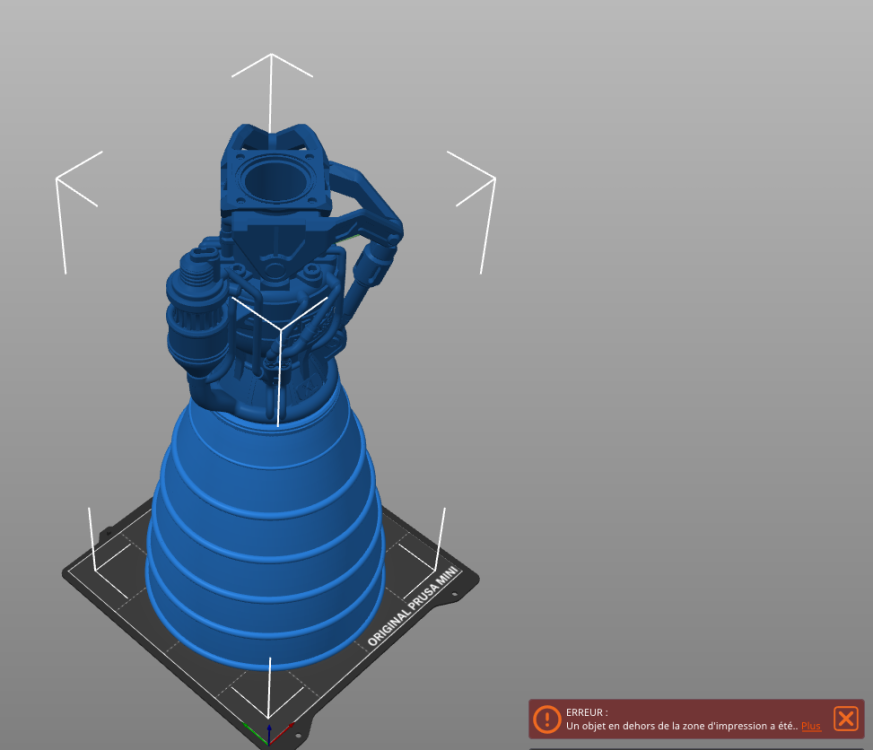

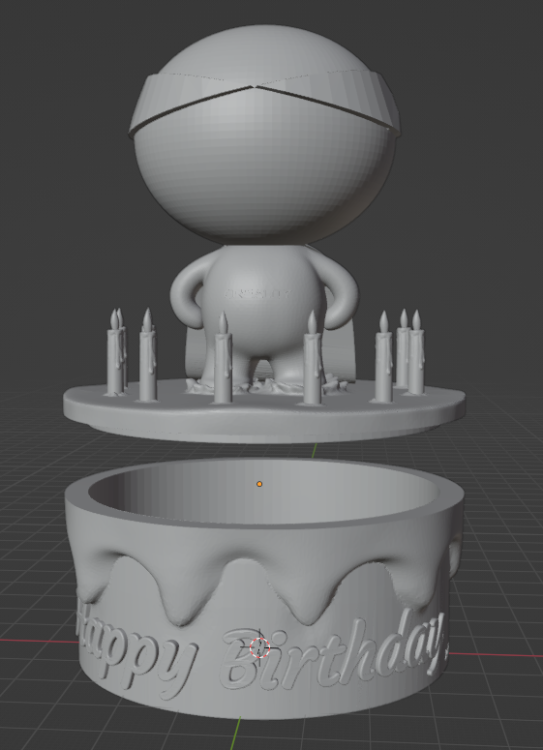

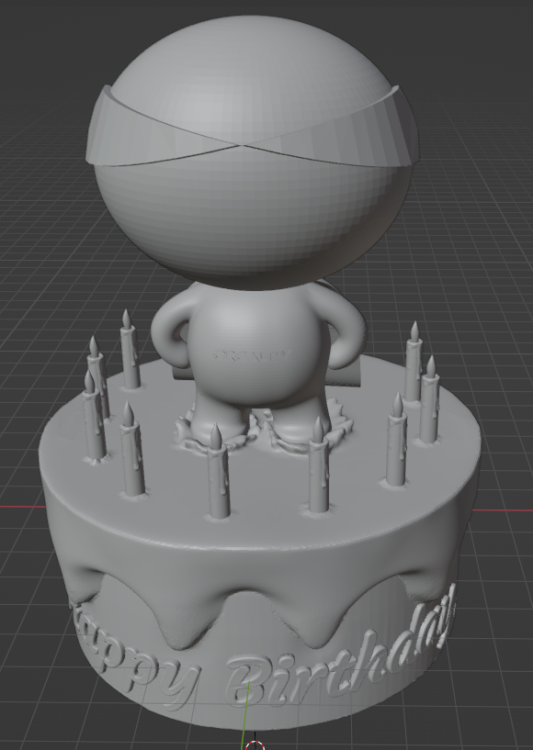

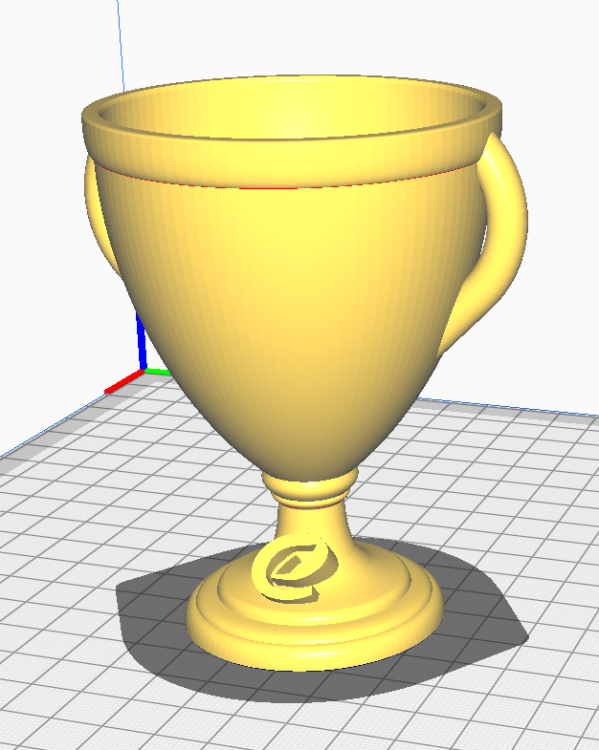

Salutation Mes excuses, je m'y prends un peu tard (comme je fais des essais de modélisation sous Blender, grace au concours sur le forum pour le 9e anniversaire de Creality je me suis dit que j'allais aussi tenter celui de eSUN ... et que peut-être il y aurait d'autres personnes qui voudraient y participer) https://www.facebook.com/events/912722686543584/ Pour le moment, il ne semble pas y avoir beaucoup de participants ... https://www.facebook.com/hashtag/esuntrophydesign https://www.instagram.com/explore/tags/esuntrophydesign/ https://twitter.com/hashtag/esuntrophydesign ( impression en cours de ma réalisation https://www.thingiverse.com/thing:5913541 pour y participer ) Bonne chance à tous les participants et bonne continuation à tous.1 point

-

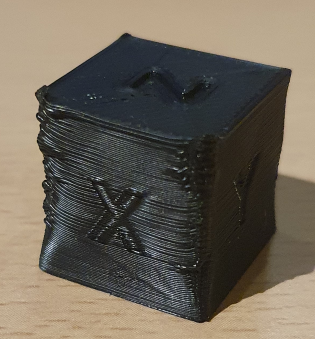

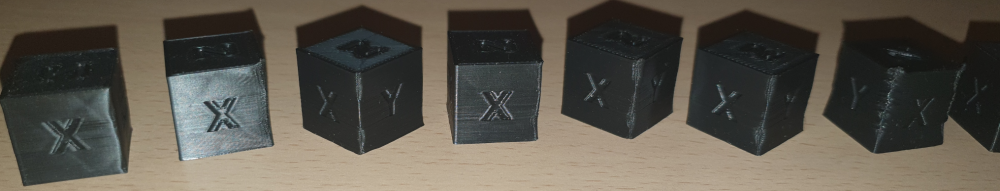

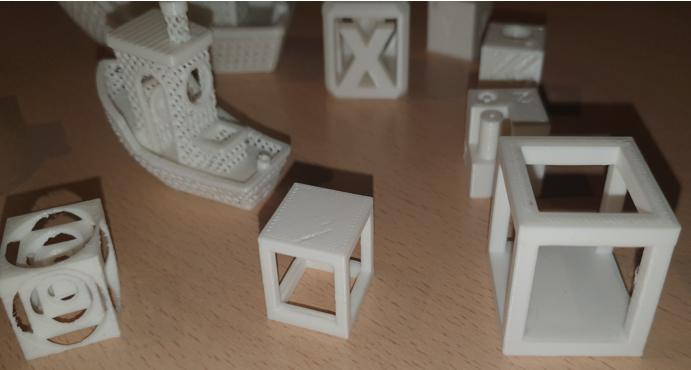

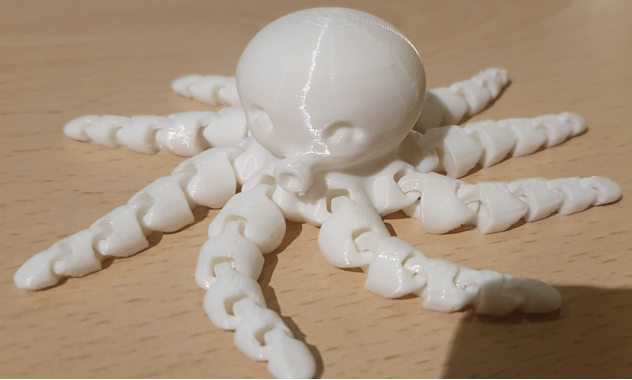

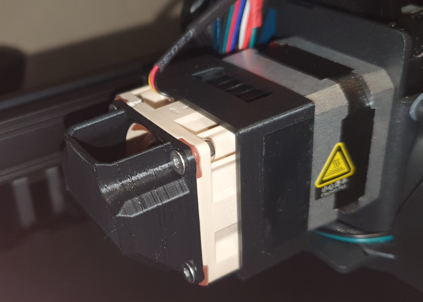

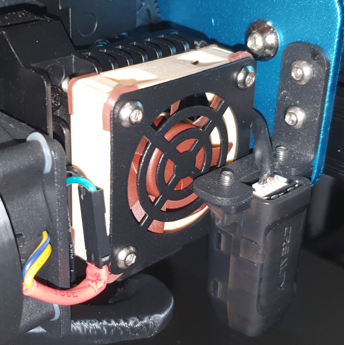

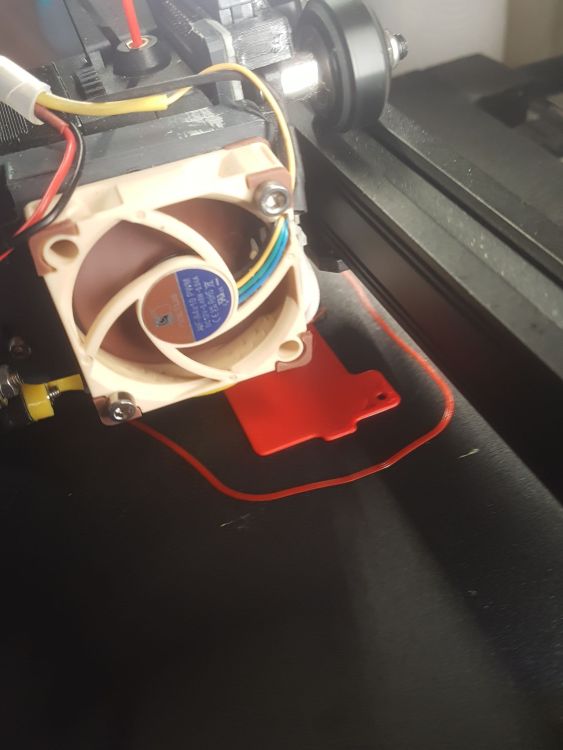

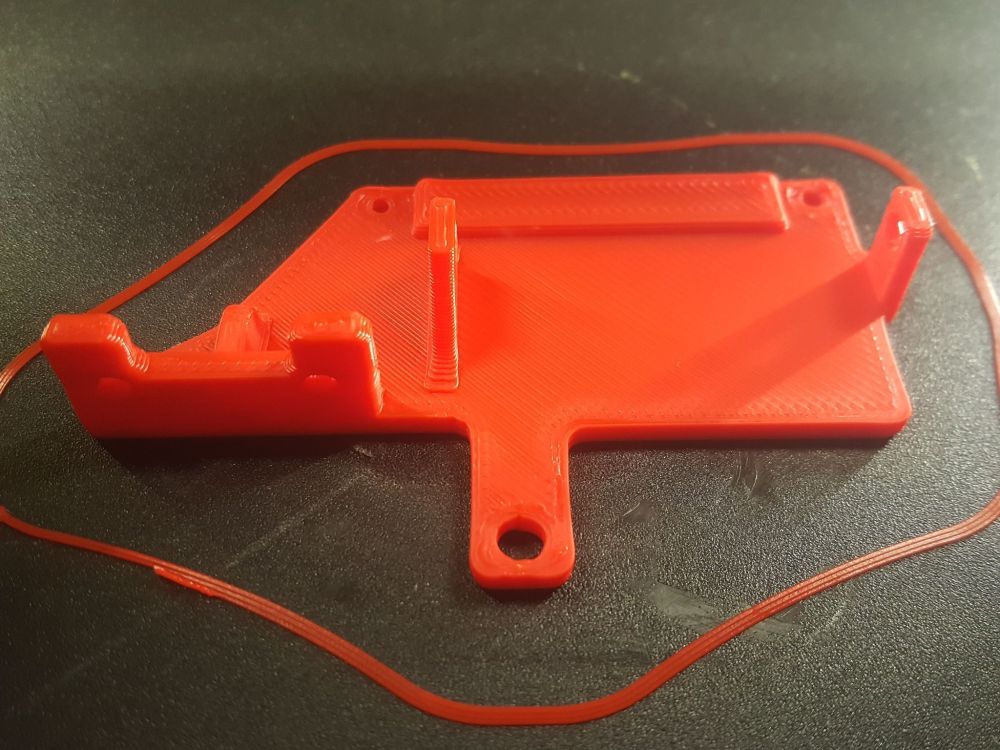

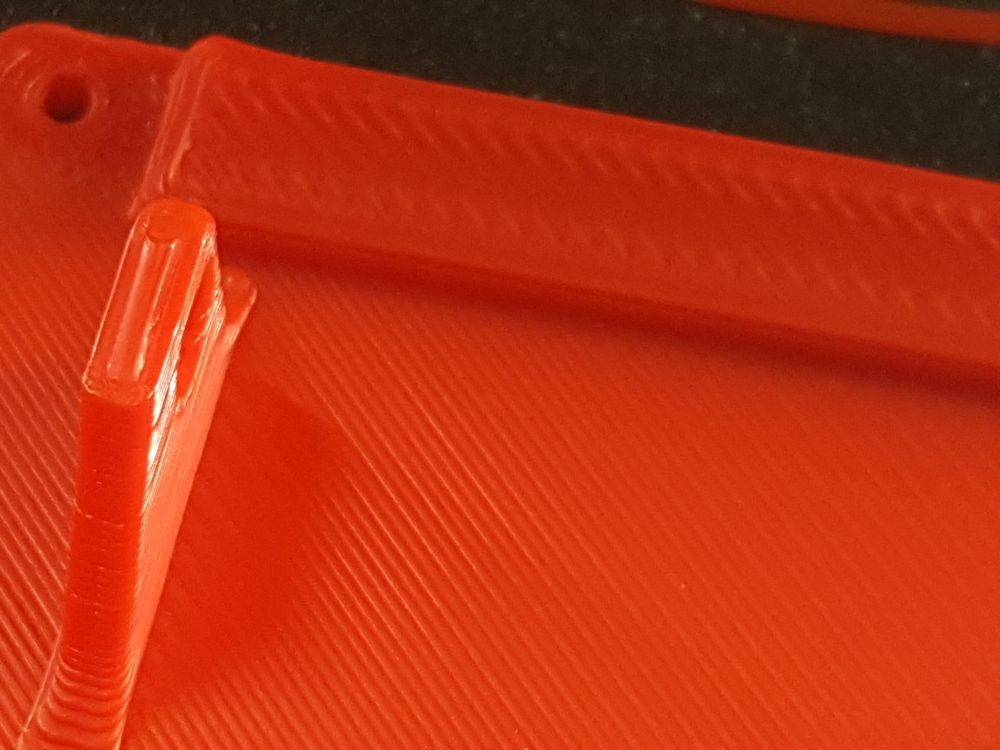

Bonjour, Je savais pas trop si je devais poster ici ou dans la présentation et finalement je me lance. J'ai depuis peu une Sv01pro de Sovol, après le montage posée sur une simple table j'ai effectué les réglages de base, du plateau et du z offset. Ça partait mal parce-que j'ai reçu l'imprimante avec une nappe coupée au niveau du moteur de l'extrudeur mais c'est un détail. J'ai passé toute la bobine de test à imprimer tout et n'importe quoi (surtout n'importe quoi) mais dans des proportions assez petite, des cubes test, des pleins, des vides en 20x20 ou 40x40 max, des Bunchy, la base et pleins de sous variantes en taille normale (déformés, avec des trous, etc) mais également un plus gros et en dentelle, des petites pieuvres articulées. C'est ma première (et unique) imprimante 3d et je ne m'étais jamais vraiment intéressé au sujet avant ce cadeau du père Noël, j'étais comme un gamin et les résultats plutôt sympa (de mon point de vue). Au bout d'un mois, j'avais la tête comme un citron à cause du bruit car oui elle est ultra bruyante d'origine (entre la turbine et l'alimentation) et même dans une grande pièce ouverte (mais à l'air libre). Étant informaticien je me suis dit que je pouvais sûrement corriger ces vilains défaut en bidouillant quelques trucs. De fil en aiguilles je suis tombé sur des vidéos qui évoquaient le fait de changer les ventilateurs et en cherchant des modèles de trucs à imprimer je suis tomber sur des fanduct et la je me suis lancé. J'ai commandé des Noctua de différentes tailles, des radiateurs, des convertisseur de tension, des cosses et un peu de matériel qui allait me manquer. J'ai passé un week-end dessus pour essayer de tout faire propre. Donc j'ai changé le ventilateur de l'alimentation (j'avais imprimé un nouveau capot pour que le Noctua 60x60 passe), j'ai mis des radiateurs et des Noctua sur les moteurs de l'extrudeur et celui du plateau, j'ai mis un Noctua fin derrière le BL Touch et un plus gros sur un fanduct imprimé au préalable. , , , En parallèle comme j'avais terminé d'imprimer les morceaux pour mon futur meuble Ikea j'ai tout assemblé, la encore j'étais comme un gamin. Le jour est la nuit au niveau du bruit un vrai régal ! Mais je me suis vite aperçu que tout n'était pas comme avant. Avec un bobine neuve de PLA Ender j'ai commencé à re-imprimer tout un tas de trucs plus inutiles les un que les autres et patatras! Rien de potable voir même beaucoup de cracra, j'y ai passé des heures carrés à tout dérégler, re-régler, démonter, remonter, imprimer tant bien que mal de nouveau fanduct en une pièce où en plusieurs avec des collages douteux mais sans avoir de résultat s'approchant de mes modèles du début. J'avoue je me suis bien gratté la tête et j'aurais du poser des questions au lieu de m’entêter. Après presque deux semaines de test j'ai tout éteint et je me suis refait le film du départ pour essayer de trouver la cause de mon problème et je suis tombé sur plusieurs postes ici ou sur d'autres forum qui parlez de modification de ce type sur d'autre modèle, la sv01pro n'a pas l'air très répandue, j'étais un peu découragé par mes cube test et tous mes essaies, un coup je débranché tel ventilateur un coup un autre, du Scotch sur les radiateurs pour tenter de canaliser les flux d'air, j'imprimais en 20mms à 190° et un plateau à 65° pour y être presque mais c'était pas top. Donc j'ai décidé de re tirer une ligne en 24v delà carte mère jusqu'à l'extrudeur pour remettre la turbine d'origine. Et la comme par magie le premier cube (pas parfait) ressemble déjà plus à ce que j'avais fait au début! la buse était trop basse et la photo n'est pas top... J'avais bien senti que le fait de passer de 24v à 12v avait réduit le débit et qu'en plus le support imprimé pour fixer le ventilateur de refroidissement du filament rejeter plus d'air qu'il n'en soufflait mais je ne voulais pas croire que ça pouvait venir que de la. Pour conclure je n'abandonne pas l'idée de mettre du Noctua sur cette bécane parce-que clairement elle fait trop de bruit pour moi mais je n'ai pas trouvé de fanduct adapté pour envoyer tout le flux d'air sans perte, je me dis même que je devrais le faire moi-même pour mettre deux Noctua en série mais je n'ai pas encore de compétences suffisante pour faire ça avec fusion360, un jour peut-être. Je vais reprendre mes réglages et posterais mes déboires dans un autre post. Merci de m'avoir lu et si ça peut aider un peu tant mieux.1 point

-

On ne peut pas. Ca n'a pas été "prévu" par Bambu (en général les fabricants parlent de "révisions" (rev1, rev2, ...) ou de "générations" (gen1, gen2, ...). Là aucune info. C'est pareil pour les AMS. Il semble que çà itère de plus assez vite (pour les AMS, il est sûr qu'il y a eu en 6 mois au moins 3 itérations - rev1, 2, 3 - notamment car les premiers accessoires publiés pour les AMS sur printables n'ont vite plus été compatibles avec les révisions suivantes (les premières révisions avaient une forme rectangulaire, puis ensuite légérement trapézoïdale). C'est dommage. P-e qu'il finira par y avoir une page quelque part sur un site genre reddit avec les infos permettant de clairement identifier ces révisions (et la liste des différences), mais à ce jour, nada.1 point

-

tu as pris quels fichier pour le TFT ? Tu peux augmenter le temps de detection de fin de filament a 100 milli seconde parfois sur certain capteur c'est un peu juste dans le fichier config.ini tu peux le monter 1000 (soit 1seconde).1 point

-

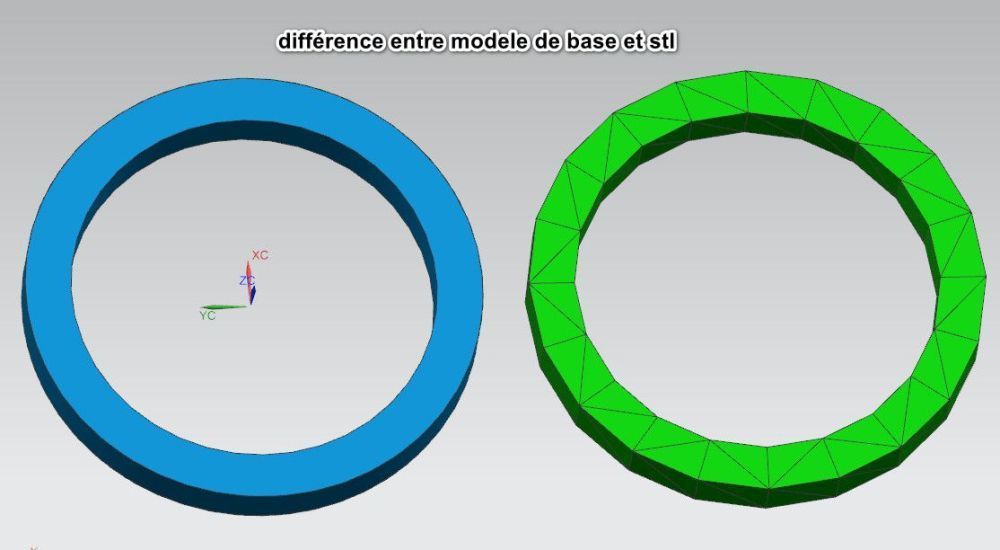

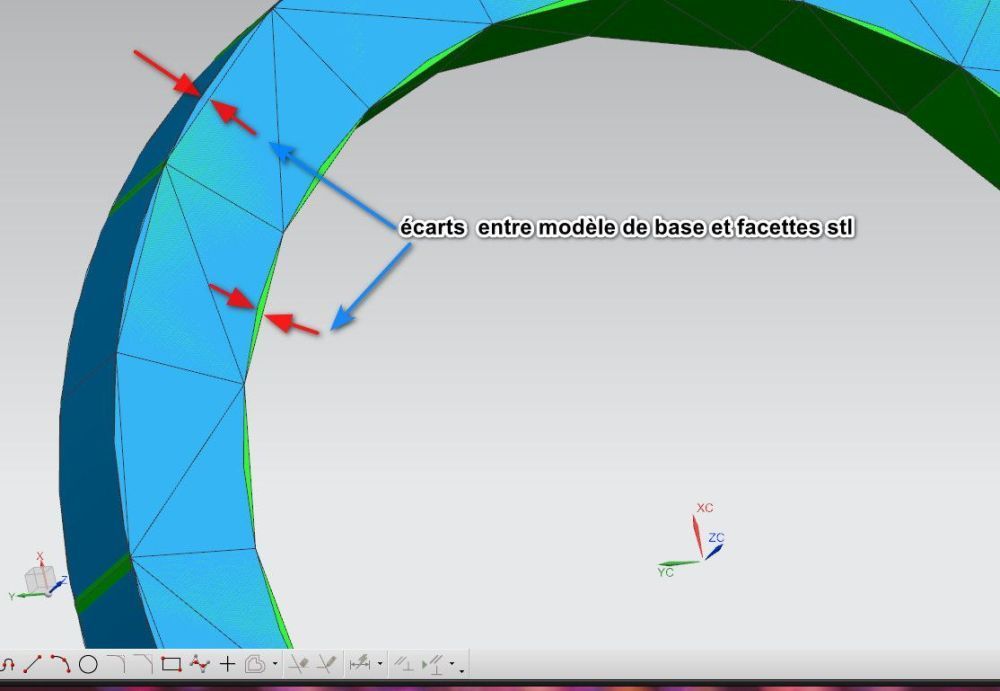

Bonsoir, sujet déjà un peu évoqué . je ne pense pas que fusion "invente" des cotes fausses. on est sur les fondamentaux de la CAO et des types de géométries Comme je l'avais déjà évoqué sur un autre post : En impression 3d FDM, sur les diamètres extérieurs et perçages , il y a , et il y aura , toujours une différence du stl par rapport au modèle de base CAO (tant que le procédé FDM n'évoluera pas vers des interpolations circulaires comme sur les CN ,et que l'on utilisera des stl) la transformation en stl génère un objet "facettisé" pour être ensuite tranché. Tout les mouvements de la buse sont en ligne droite selon les faces du Stl (plus ou moins nombreux selon la précision de la facettisation ) pour résumer, pour faire un cercle , plus il y aura de segments , plus on se rapprochera du cercle ; mais ce ne sera jamais un cercle. pour atténuer cette différence , il faut augmenter le nombre de facettes du stl; mais pas trop , pour ne pas avoir trop de minuscules mouvements dans le gcode ,qui généreront d'autres problèmes.. la différences dans les cercles est l'écart entre le modèle de base , et la facette du stl correspondante des petits dessins , valent tous les discours. A+1 point

-

1 point

-

1 point

-

Si tu rallonges le bras et que tu mets un contre poids, tu devrais facilement arriver aux 360 mm de la XL. Si tu agrandis le plateau, n'oublies pas de fixer ta bécane sur un support costaud afin qu'elle ne bascule pas. Pour la partie électrique, quelques bouts de câbles avec des dominos et le tour est joué. Comme tu es un bon bricoleur, tu en as pour une journée à tout péter. PS: merci de poster des photos.1 point

-

1 point

-

Bonjour, Le Z-offset est une valeur de référence prise au centre du plateau. C'est une distance mesurée par l'utilisateur, affinée dès fois lors de son premier print, elle reste en mémoire dans l'EEPROM de la machine. Le maillage que peuvent réaliser les imprimantes n'ont qu'un but mesurer en divers endroits du plateau, la différence de hauteur en le "Z-Offset" et le point de mesure, elle établie une cartographie de ces différences dans sa petite mémoire. Tu "tranches" une pièce sous CURA, avec la hauteur de couche que tu souhaites, mettons 0.28 plus touts les petits arrangements autres. Cura génère un fichier GCode, la machine le lit, elle connait la distance exacte de qu'il y a entre ta buse et le plateau, fera le calcul nécessaire pour que la buse soit à 0.28 mm du plateau pour déposer les couches et augmentera la valeur du Z de 0.28 à chaque couche. Bien sûr si à un point donné le maillage à enregistré que le plateau à une bosse par exemple, la machine en connait la hauteur et fera la correction toute seule. Merci l'ABL ou l'UBL en fonction de ce que l'ont a choisi. (Pour voir une différence à l'oeil nu entre une portion de couche corrigée par la machine de 0.20 au lieu de 0.28 pour compenser moi j'y arrive pas ). Bref une première couche épaisse favorise l'accrochage. Il faut bien que tu comprennes que le Z-Offset n'est une référence, que TU a fixé. Tu ne t'en soucie plus après. c'est une constante, sauf changement de buse évidemment. On ne fait pas varier cette valeur lors d'une impression, mis à part un éventuel ajustement de quelques centièmes la toute première fois (bon la deuxième fois aussi mais c'est tout), sur la première couche pour un aspect visuel. Une première couche complètement ratée est le signe d'un mauvais Z-Offset ou généralement un plateau sale..... Je ne touche jamais mon Z-Offset quel que soit la hauteur de couche ou le type de fil imprimé (PLA, PETG, TPU), il est valable pour tous. Il doit en être de même pour toi, une fois la machine bien réglée. Ou alors c'est soit un problème "électronique" ou mécanique, genre souci dans les vis sans fin de l'axe "Z" 0.24 ne fait pas parti de mes profils.. Tous impriment correctement la première couche (normalement comprise entre 0.20 et 0.28), je ne saisi pas le sens de ta phrase. Je redis si la première couche part en couille, est le signe d'un mauvais Z-Offset ou un plateau hyper sale...Une mauvaise température aussi, m'enfin c'est plus rare. Tous les profils "rapide" impriment plus chaud (entre 5 et 10%) que les normaux. Tu dois remplacer dans mes profils les températures qui correspondent à tes tests (avec l'add on qui va bien de cura). les miens sont établis pour mes PLA, PETG, pour d'autres je ne connais pas leur valeur. La première couche est toujours imprimée sans refroidissement, pour un meilleur "collage" de la matière. Tu ne met à 100% que le paramètre "vitesse du ventilateur" sur tous les profils. Je te les ai envoyés brut, sans toucher à mes réglages de refroidissement, qui correspondent à mes tests en fonction de mon système de ventilation plus puissant que celui d'origine. Quelque soit l'outil, feuille ou autre, le calibrage ou le réglage du plateau est l'action certainement la plus importante, une fois ton Z-Offset de fait centre. Si tu utilise encore le firmware "pro" tu as une fonction "Bed corner" je crois, ou le firmware va palper presque exactement au dessus des molettes et te donner des valeurs, si elles sont trop différentes à la fin du processus il te dit deux choses - C'est cool, dans les tolérances et tu sauvegardes - C'est pas cool, t'indiquant le/les coins qui merde tu corriges. Dans le même menu, tu a un palpage par coin, que tu peux faire avant, pour obtenir des différences à +- 0.01 c'est tout à fait possible. Bref, une fois tes quatre coins contrôlés, tu fais ensuite un maillage (a chaud genre 5x5 ou 6x6 points). Tu sauvegardes, et après tu ne touche plus rien, sinon que mettre la carte SD pour imprimer (tu n'as pas corrigé non plus ton Z-Offset, c'est simple il fait, il est fait, je n'y touche plus...tu ne cherche même à regarder sa valeur )..... Si à chaque coup tu bidouille le Z-Offset, une molette, ou que sais je, tout ce que connait la machine part en fumée .1 point

-

En principe le plastique adhère dans les parties ou il peut être fondu (buse ou heat break). si tu parviens à démonter juste la buse et le heat break, il est possible que le reste de filament vienne tout seul (ça éviterait de passer par la case "chauffage" . Bon courage et fais nous un retour de tes travaux ...1 point

-

Comme la dit @Savate dans ce cas un simple Home de ton axe voir de tout les axes et ton imprimante aura retrouvé ces petits. Si par contre en faisant un Home du Y ton imprimante force la cela laisse supposer que ton endstop pourrait être en panne.1 point

-

Je n'en ai encore jamais utilisés, (merci @pommeverte de m'avoir fait découvrire cela dans un de tes message) mais il existe les "extracteur de goujons" pour extraire les vis cassés et donc c'est peut être applicable ici A voir si le prix et le matériel nécessaire pour l'utiliser reste plus abordable que le coût d'un ensemble complete de tête ...1 point

-

Bonjour, tu prends le problème à l'envers il faut pas tordre après l'avoir modélisé. il faut dessiner la section, et définir des guides (quarts de cercle dans ton cas) , et faire parcourir ,extruder, la section le long des guides. A+1 point

-

1 point

-

Tu devrais Le Noctua est très bien pour un pc, une cafetière, une alim, ... mais pas pour la tête d'une imprimante 3D (en plus les couleurs sont moches mais bon ça c'est juste un problème perso ) Tu peux essayer des ventilateurs GDSTime (sur aliexpress Shenzhen Gdstime Technology Co., Ltd - Petites commandes Store en ligne, vente chaude et plus sur AliExpress) version double roulements à bille et 24V et surtout en prenant exactement les mêmes caractéristiques que ceux d'origine (LxHxE +Vitesse + Débit) : ils feront beaucoup moins de bruit, seront en 24v et fonctionneront comme ceux d'origine. Sinon ton caisson est très sympa mais attention à la température intérieure pour le PLA (bon vu la taille, ça ne devrait pas trop chauffer) il faut éviter de dépasser les 40°-45° sinon le PLA ramollit.1 point

-

De mon coté, de nouveau frappé par le jeudi maudit...DHL qui passe cet apm avec 2 colis et comme pour toi sans prévenir. Donc re livraison demain, certainement le 4 eme axe et le purificateur. Même DHL ne sait plus envoyer un sms...1 point

-

Nouvelle livraison ce matin, toujours sans être prévenu, le filtre à air est arrivé (dernier élément de ma commande)1 point

-

Bon normalement rien à voir, car la première couche s'imprime à 20 mm/s, avec une épaisseur de 0.24, que tu peux mettre à 0.28 maxi. Là, pendant que je t'écris, je viens de le tester avec une pièce de la tête sprite, Imprimante rallumée, changement de filament avec la fonction du firmware, plateau pas nettoyé, impression envoyée, et première couche nikel. Elle fait la deuxième couche sur la photo. J'avoue ne pas comprendre ton souci de décalage de Z-Offset. Normalement cette valeur ne bouge pas pendant toute l'impression. Tu peux regarder aussi dans les paramètres de ton imprimante la ligne M420, si il y a par exemple un M420 S1 Z10, tu enlève de Z10. Comme ça ta correction s'activera sur l'ensemble de l'impression. C'est surtout sa constance que je ne m'explique pas vraiment, peut être un problème sur les vis de l'axe "Z" ? Normalement oui, ce sont les mêmes imprimantes à part la temp maxi d'extrision, par contre cela demande une imprimante réglée pil poil, sans aucun problème. Je me sert de ce profil, généralement pour des impressions "grossières" ou la précision n'est pas forcément indispensable, genre support ou équerre, ou pièces simples, je joue ensuite dans CURA, pour rapporter du renfort aux endroits stratégiques si nécessaire, (ou rajouter une paroi) je n'ai jamais testé sur du "statuaire", je pense qu'il devrait être retravaillé pour cela. Le 0.28 Rapide fonctionne bien par contre, sauf si il y trop de détails. Mais tu peux jouer avec les vitesses sur des zones grâce à l'addon "supports custom". Bon la hauteur de couche ne doit jamais dépasser 80 % du diamètre de la buse et la largeur peut atteindre deux fois la hauteur de couche, dans mes profils, pour faciliter la chose (le débit de la buse), la température d'extrusion est un poil au dessus de l'habituelle de mon PLA ou PETG. Bien sur cela nécessite un extrudeur bien calibré aussi. Bref la buse à une capacité de débit, imprimer dans ce profil en 0.45 et 0.57 pour le remplissage ne pose aucun problème. Il est vrai que je connais très bien mes filaments et jusqu'ou je peux aller avec aussi. Chose promise, chose due. C'est une pièce qui me sert à fixer le CR Touch ailleurs. (Ca me fera une pièce de rab ) Je trouve correct l'impression, la surépaisseur en haut est un cache des pins du câble plat de la tête sprite, c'est un pont de 3cm imprimé sans support. Sur mes profils il te faut mettre le refroidissement à 100% pour chaque, je n'ai plus le système d'origine aussi. Voilà pourquoi mes valeurs sont faibles.1 point

-

Comme je l'ai dit tout à l'heure le problème de buses "enrobées" viens en général soit d'un mauvais montage (et donc des fuites) soit d'un décollement des pièces en cours d'impression (surtout les longues) J'ai 2 X1 qui fonctionnent à la perfection sans aucun problème d'enrobage ... (je n'en ai eu qu'un seul lors de la deuxième impression avec la n°1 qui a viré à la catastrophe avec un un enrobage total : décollement des pièces). Depuis j'ai imprimé un paquet de centaines d'heures sans aucun problèmes (à part un petit changement de buse - c'est une pièce d'usure). 3 règles : * plateau propre * plateau bien réglé * plateau propre :-)1 point

-

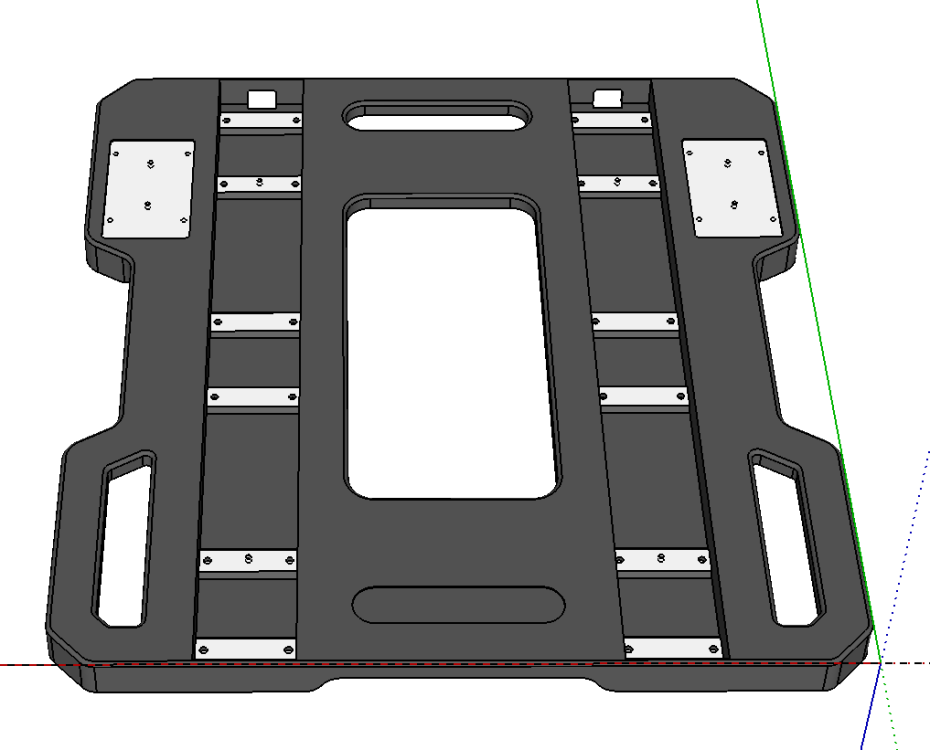

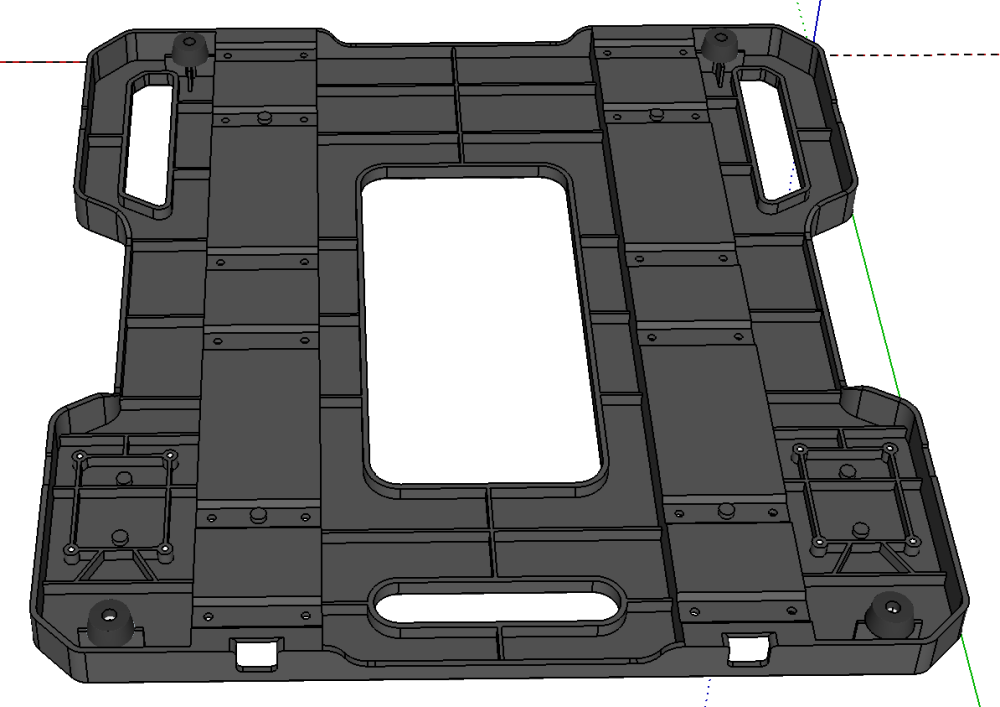

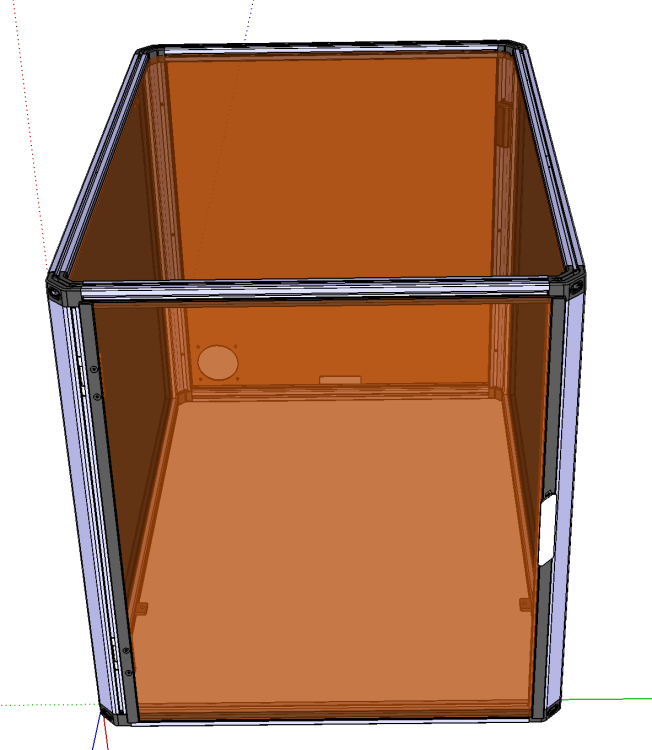

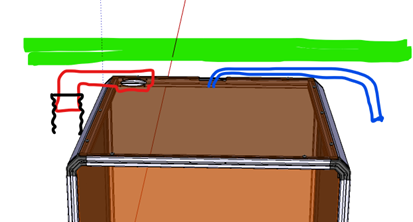

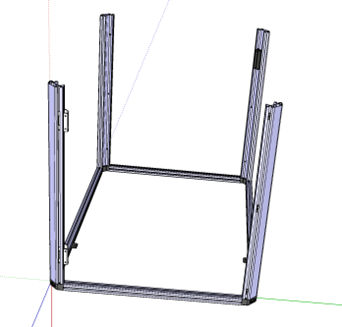

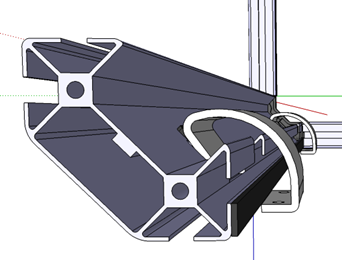

Voila, la numérisation du caisson est globalement terminée. Direction l'atelier pour passer au physique. Num dispo sur demande. Je vois déjà un problème, le fond du caisson sera contre un mur donc la sortie de l'aspiration avec le manchon droit livré ne me va pas. Je vais numériser un manchon double coude à 90° plat afin de limiter la perte de profondeur. Il faut que je laisse suffisamment de place pour la sortie des câbles vers l'unité de commande.1 point

-

1 point

-

1 point

-

1 point

-

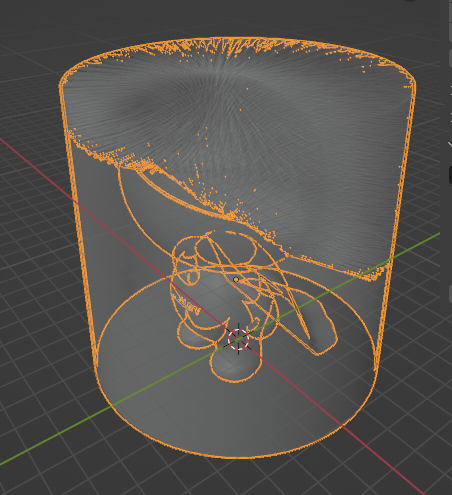

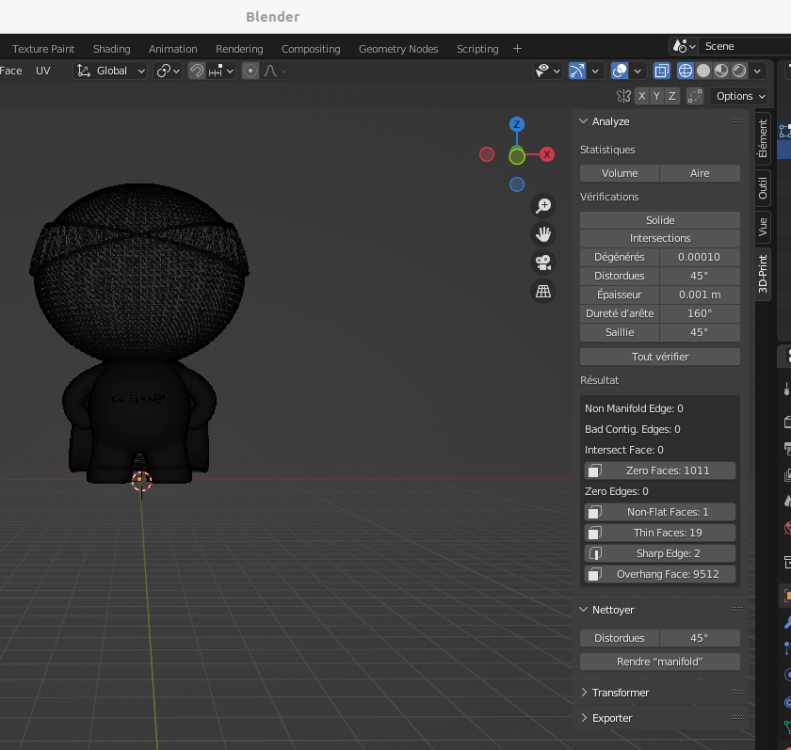

Salutation ! Bonne chance a tous les participants. Je me permet de proposer une version du .stl fourni redimensionné pour faire 200 mm de hauteur et corrigé sous Blender avec le plugin "3D Print Toolbox" pour le rendre "Manifold" et ainsi ne plus avoir l'erreur "is not watertight" a son ouverture sous Ultimaker Cura. ConcoursCrealityLi3D_resized_and_manifold.stl1 point

-

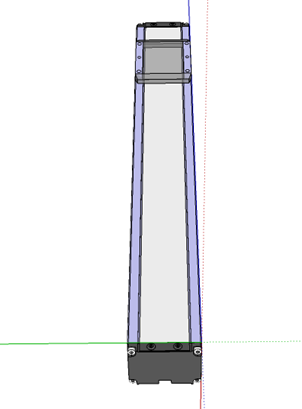

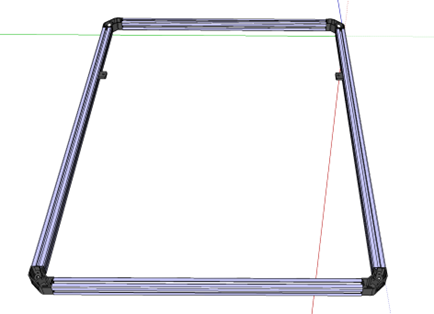

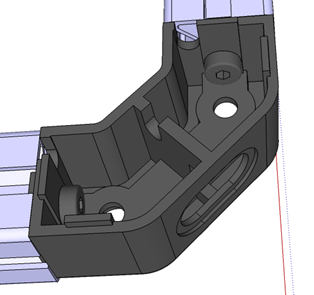

Bonjour, comme j'ai besoin du caisson en premier pour aménager la zone d'accueil de l'artisan dans mon cagibi, j'ai commencé la numérisation par lui. Pages 46-47 du manuel - étapes 01 à 04 - montage du cadre inférieur Numérisation des éléments suivants: 2 grands profilés latéraux 1 petit profilé avant 1 petit profilé arrière 4 coins de liaison 2x4 vis M5x12 2 vis M4x20 2 pattes de fixation Artisan_caisson_cadre_inferieur.skp1 point

-

Hello. Ca fait 2 ans que mon repo est archivé et je devrais l’effacer. Il faut aller prendre celui d’ epsylon3…. Avec le dernier tag https://github.com/tpruvot/marlin/tree/2.1.2-bltouch et regarder les quelques dernières pages pour configurer les directives de compilation qui vont bien.1 point

-

Bonjour, Je viens de récupérer un profil sur Superslicer, pas encore testé SuperSlicer_TenlogTL-D3Pro-config_bundle.ini Et le bundle PrusaSlicer qui fonctionne très bien PrusaSlicer_config_bundle TDL3.ini1 point

-

1 point

-

1 point

-

coucou à tous, j espère que tout le monde va bien ? , comme promis je vous envois les photos des impressions. je suis loin d avoir finie car y 'en a un paquet à imprimer , en tout cas le rendu et top et ma femme adore (elle vous fait un bisous en passant . j ai juste rajouter un petit rebord sous le toit pour pas qu'il glisse et s emboite mieux. du coup le camion contient 50gr de dragées , pour 15cm de long 5.5 cm de large et 4.5 cm de haut Je vous ferai passer d autres photos, quand la table et salle mariage seront en place ... soyez pas presser, car c'est le 28 novembre ... un grand merci à @wrcalm307 pour le modèle de base un encore plus grand merci @Vector pour m avoir supporter et avoir taffé aussi rapidement et à @Vincent pour ses recherches ... des gros bisous à vous1 point

-

1 point

-

1 point

-

Sur les vidéos de Thomas Salander sur YouTube, il explique le PETG a tendance à fusionner avec la surface du verre, et en décollant, une partie du verre part avec la pièce. J'ai eu le meme problème avec du PEI chinois, la surface a été complètement ruinée. Dans mon expérience, le PETG colle un peu trop facilement et le PLA pas assez1 point