Classement

Contenu populaire

Contenu avec la plus haute réputation dans 29/04/2023 Dans tous les contenus

-

@Pierre-Luc : ce n'est pas parce qu'on reçoit une imprimante en test qu'on est un vendu. On peut malgré tout faire des tests objectifs. Cela permet justement de renseigner efficacement les gens avant qu'ils n'achètent une machine. Ce n'est pas ce que tu fais, dommage, mais ton jugement sur un seul cas est quant à lui plutôt diffamatoire...2 points

-

ma boule de cristal ne fonctionne plus .... donc si tu as un pied a coulisse et un réglet se sera plus pratique pour me donner les dimensions qu'une simple photo un plan avec les dimension de ton filetage , le diametre inter et exter du capuchon, le diamètre du trou pour la sortie du câble la longueur intérieur pour la partie ou les cables sont soudés le diametre du filetage, un plna de ce genre mai avec les dimension de la partie capuchon 0900766b813be59e.pdf sinon vue l état global du jack le mieux serait de le remplacé par un neuf entièrement métallique https://fr.rs-online.com/web/p/connecteurs-jacks/01663612 points

-

2 points

-

Salutation ! ( Avec un peu de retard pour vous en parler, car le mois se termine bientôt ...) Chaque mois, sur le site de "DM Stash" https://www.dmstash.com/ l'on trouve un modèle gratuit Ce mois ( 04/2023 ) c'est "Ahznagol - Aberrant Guard" ( https://www.dmstash.com/product/ahznagol-aberrant-guard/ ) Il suffit de proposer "0" dans le champ "Name your price ( US$ )" puis de l'ajouter au panier et de finaliser la commande pour obtenir le lien de téléchargement ( voir créer un compte utilisateur pour l'avoir en historique de commande et donc probablement pouvoir le télécharger plus tard ) Bonne continuation à tous.1 point

-

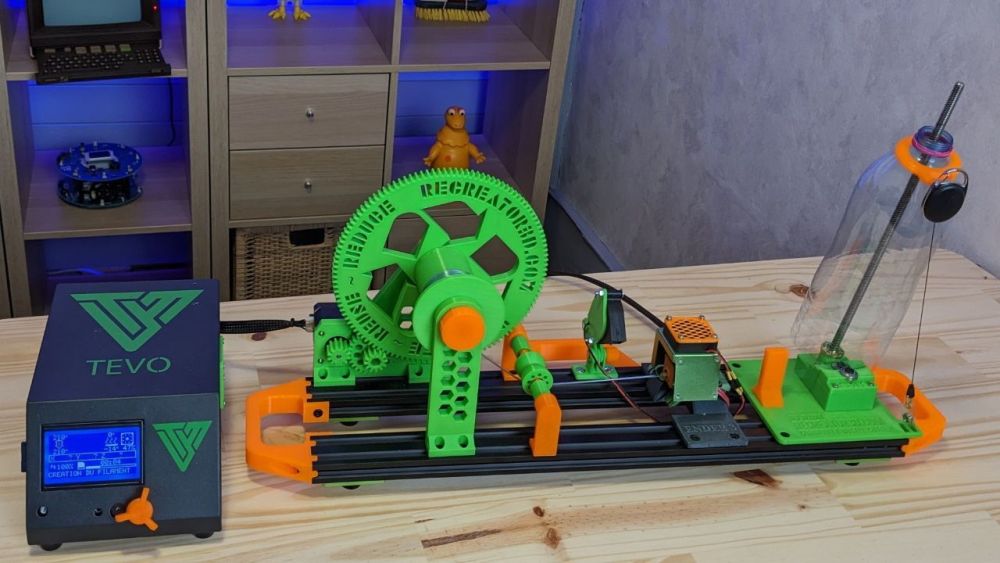

Même si la plupart de nos imprimantes, une fois la structure correctement montée et ses réglages indispensables effectués, sont capables d’imprimer, quelques étapes sont toutefois nécessaires avant de lancer les premières impressions. Les étapes ci-dessous ne sont pas forcément à réaliser dans l’ordre présenté ni en totalité même si cela reste préférable. MENU DU JOUR Calibrer l’extrudeur Calibrer le diamètre du filament Calibrer le multiplicateur d’extrusion (débit) Calibrer le pas des axes XYZ Affiner le PID de la tête Niveler son plateau Étape 1 : Calibration de l’extrudeur (à réaliser en cas de remplacement / de modification du matériel) Important : cette procédure s’applique à un extrudeur type Bowden (extrudeur déporté avec un + ou – long tube de PTFE allant de l’extrudeur jusqu’à la tête) pas pour un extrudeur «direct-drive». Déconnecter le tube PTFE de l’extrudeur, dévisser le raccord pneumatique. Couper le filament au ras de la sortie de l’extrudeur avec l’outil qui convient (pince coupante, cutter, etc.). Important : pour que le moteur de l’extrudeur fonctionne, il faut obligatoirement que la buse soit en chauffe à au moins 170° : c’est une sécurité du firmware pour empêcher de faire passer du filament solide de 1,75mm par le trou de la buse dont le diamètre est habituellement de 0.4mm (y en a qu’ont essayé, y z’ont eu un problème ). En utilisant l’interface permettant de contrôler l’imprimante (Octoprint, Pronterface, Repetier, l’écran de contrôle…) extruder 100mm (10cm) de filament. G1 E100 F120 (extruder 100 mm de filament à la vitesse de 120 mm/min (2 mm/s)). Couper le filament au ras de l’extrudeur et répéter cette procédure à nouveau deux fois. Mesurer les trois morceaux de filament. Effectuer la moyenne (ajouter les trois mesures et diviser par 3). Récupérer la valeur actuelle des pas (steps) de l’extrudeur en utilisant M503 si vous ne la connaissez pas déjà. Cela devrait retourner une ligne M92 X xxx.xx Y xxx.xx Z xxx.xx E xxx.xx Formule : (Valeur actuelle des pas)× 100 mm / (longueur moyenne mesurée) = nouvelle valeur des pas Si le firmware permet d’enregistrer les données dans l’EEPROM, M92 EXXX.XX suivi de M500 Sinon ajouter au gcode de démarrage la ligne: M92 EXXX.XX (XYZ calibration à l’étape 5) Exemple : moyenne des trois morceaux=98,5 mm. Ancien pas=95 pas/révolution. Nouveau pas = 95 x 100 / 98,5 = 96,45 (arrondi) On utilisera donc un M92 E96.45 Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. Important : si le nouveau pas calculé varie de +- 10 % par apport à celui originel, il y a un problème qu’il faudra résoudre (moteur, pilote moteur, câble, roue dentée mal fixée, …). Note : en procédant ainsi, on règle matériellement le pas de l’extrudeur. Quel que soit le filament, un tour du moteur de l’extrudeur fournira toujours la même quantité de filament. Il faudra par contre régler le débit propre à chaque filament (étapes 2 et 3). Étape 2 : Calibrer le diamètre du filament (à faire à chaque changement de filament) A l’aide d’un pied à coulisse, mesurer le diamètre du filament à plusieurs endroits en tournant le pied à coulisse autour du filament (au cas où le filament ne soit pas rond mais ovale). Effectuer une moyenne des différentes mesures, au moins trois (3), saisir cette valeur dans le trancheur (slicer) à l’endroit utilisé pour paramétrer le diamètre du filament. Pour Cura cela dépend de la version utilisée. Depuis la version 4.2, c’est dans la section des matériaux qu’il faut procéder à cette modification. On peut aussi ajouter un plugin via le Marché en ligne : « printer settings » qui permet d’apporter de nombreuses modifications au matériel. Étape 3 : Calibrer le multiplicateur d’extrusion (débit / flow) (à réaliser à chaque changement de filament) Imprimer un cube (20mmx20mm n’importe quel cube de test fonctionne) En mode vase (une seule paroi, pas de remplissage, pas de plancher ni plafond). Dans Cura option « Spiraliser le contour extérieur », section [Mode spéciaux] Régler le débit de l’extrusion à 100% Régler la largeur d’extrusion à la même valeur que celle déclarée pour la buse (100%). Mesurer les parois à l’aide d’un pied à coulisse en plusieurs endroits (au moins 5-6) et faire la moyenne de ces mesures. Modifier le débit en appliquant une règle de trois : Nouveau débit = ancien débit x (largeur d’extrusion / moyenne des mesures) Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. EDIT et précisions: En effectuant la mesure de l'épaisseur d'une paroi (mode vase) on n'obtient pas la valeur déclarée dans «Largeur de ligne» (ci-dessus 0,4mm) mais plutôt 0,44 / 0,45 mm. Ce n'est pas le signe d'une sur-extrusion mais c'est dû à la manière dont les trancheurs modélisent le cordon déposé par le filament (voir ici pour une explication légèrement technique). Donc la formule à appliquer pour une buse de 0,4mm devrait plutôt être : Nouveau débit = ancien débit x ( 0,44 / moyenne des mesures) Étape 4 : Calibrer le pas des axes XYZ (à refaire si des modifications matérielles ont eu lieu) Imprimer un cube de test à 20% de remplissage afin de calibrer l’imprimante. Mesurer les dimensions XYZ du cube et si incorrectes : Récupérer les valeurs de pas actuelles via M503, ceci retourne une ligne : M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee Calculer la valeur correcte du nombre de pas par mm via la formule suivante : Nouveaux pas = Pas actuels x distance attendue / distance mesurée Ajouter ces nouvelles valeurs au gcode de démarrage à la suite de la ligne M92 utilisée lors de l’étape 1 permettant de découvrir le nombre de pas par révolution de l’extrudeur M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee (E a été calculé à l’étape 1) NB : les dimensions seront exactes pour des pièces de la taille du cube et uniquement pour cette taille Pour une calibration plus pointue, il est préférable de faire le test de la croix de calibration. Le site du BearCNC (ses tutos sur l’utilisation de Fusion360 sont une bonne source pour progresser, d’autres tutoriels évidemment existent et sont eux aussi utilisables) explique très bien comment et pourquoi réaliser cette calibration (lien direct vers Thingiverse pour ceux qui préfèrent la langue anglaise) Étape 5 : Affiner le PID de la tête de chauffe (devrait être réalisé à la température prévue pour l’impression) M503 pour récupérer les valeurs actuelles du PID, chercher cette ligne dans les données affichées M301 Pxx.xx Iyy.yy Dzz.zz Démarrer le calibrage / étalonnage du PID via la commande : M303 E0 S200 C3 Explications de la commande: M303= commande gcode du Pid E= Extrudeur S= Température cible C= Cycles L’étalonnage se déroule sur plusieurs cycles (par défaut 5 si le paramètre C est omis). Au final les nouvelles valeurs de PID valables pour la température cible demandée sont affichées (Kp (P), Ki (I) et Kd (D)). Exemple de valeurs retournées : Kp 40.63 Ki 5.98 Kd 69.06 Entrer ces valeurs dans le gcode de démarrage via la commande M301 : M301 P40.63 I5.98 D69.06 Note : au cas on l’on change de type de filament (PLA, PETG, ABS, ASA, Nylon, …) qui nécessite une température d’extrusion différente (plus élevée par exemple), il faudrait procéder à un nouvel étalonnage du PID. Étape 6 : Nivelage du lit manuellement (à vérifier de temps en temps / quand la première couche n’accroche plus) Préalable : mettre en chauffe et la buse et le plateau afin de s’assurer que les conditions de réglage correspondent à celles utilisées lors de l’impression (le plateau en chauffant se dilate légèrement comme tous les métaux). Utiliser une cale de calibrage, par exemple : 0,2 dans mon cas. Tout autre cale peut évidemment être utilisée, pourquoi pas une de 1 cm ou de 5 cm voire une feuille de papier (l’épaisseur de celle-ci dépend de son grammage, on risque de modifier celle-ci si on la presse trop fort ; une feuille de 80g/m2 mesure pratiquement 0,1 mm d’épaisseur). Exemple de jeu de cales d’épaisseur : Régler chaque coin du plateau pour que la cale passe entre la buse et le plateau en étant légèrement « pincée » (elle peut encore glisser avec un léger frottement sous la buse). Refaire ce passage aux quatre coins plusieurs fois jusqu’à ce que le glissement de la feuille soit identique pour chaque point de réglage. Le nivellement du plateau est maintenant réalisé. Cependant telle quelle, la buse n’est pas au point de référence 0 de l’axe Z (elle est à la hauteur de la cale utilisée)! Il faut maintenant indiquer au matériel que l’on se trouve 0,2mm (hauteur de la cale) au-dessus du lit sinon, il présumera qu’il est au point zéro (0) et montera le Z de la valeur entrée dans le trancheur pour l’épaisseur de la première couche ; la buse se trouvera alors à « hauteur cale + épaisseur première couche » (ex : cale de 0,2mm, 1ère couche de 0,2mm, hauteur de la buse par rapport au plateau de 0,4mm). Pour réaliser cette correction, ajouter au G-code de démarrage ; corrections des pas (effectuées aux étapes 1 et 4) M92 X79.6 Y79.6 Z399.0 E110.75 G28 ;Home ; ajustement du PID (effectué à l’étape 5) M301 P30.42 I2.67 D86.73 G1 Z5.0 F3000 ; monte le Z de 5mm G92 Z5.2 E0 ; Indique au matériel que l’on est à 5.2, initialise extrudeur G1 F200 E3 ; extruder un peu de filament G92 E0 ; RAZ de l’extrudeur Note : monter le Z à 5 mm (G1 Z5.0 à 50 mm/s); après ce déplacement, indiquer au matériel que la buse se trouve réellement à 5.2 mm du plateau (G92 Z5.2) pour compenser l’épaisseur de la jauge de mesure (0,2mm) utilisée. Quand l’impression commencera, la buse sera réellement à la hauteur de première couche demandée lors du tranchage. Pour rappel, le filament déposé pendant la première couche devrait approcher l’image du milieu : Bonnes impressions et que l’épice le filament coule à flot comme aurait pu le dire Muad’Dib (Dune, Frank Herbert) Pour ceux qui voudraient garder trace de ce sujet, bonus cadeau : calibrer_imprimante_v2.pdf EDIT Octobre 2020 : Pour compléter et pour ceux comprenant la langue anglaise, le site de l'australien TeachingTech permet de réaliser bon nombre des réglages de nos imprimantes via une série de tests minimisant le nombre d'essais /erreurs EDIT Février 2021 : Précision quant au calcul du débit1 point

-

1 point

-

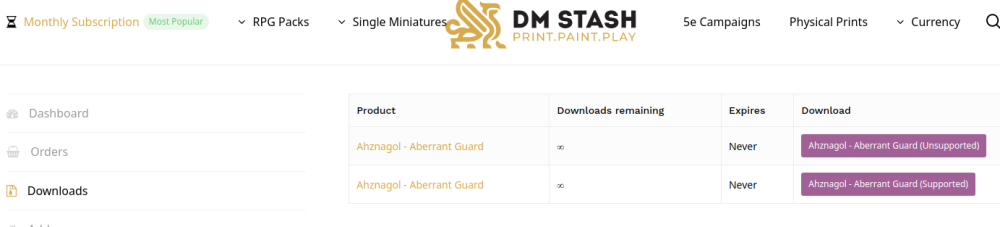

Salut les amis, Je sais qu'il existe d'autres machines de ce type mais le Recreator 3D (de Josh Taylor) est certainement une des simples à fabriquer et une des plus aboutie. Vous pouvez récupérer les pièces sur une vieille imprimante et imprimer le reste en PLA. J'ai utilisé ma vieille Tevo Tornado qui dormait dans un carton depuis que le plateau chauffant (en verre) s'est cassé. Il y a différentes étapes et bien sûr ça demande un peu de travail, mais à la fin du processus, vous obtenez entre 6 et 8 m de filament gratuit (de différentes couleurs suivant les bouteilles). Le filament est creux parce qu'il s'agit de bandes de plastique repliées, il faut donc augmenter le pourcentage d'extrusion pour compenser (environ 130%). En utilisant les paramètres conseillés par Josh, le résultat est vraiment très bon. Si ça vous intéresse, j'ai fais un tuto complet sur mon blog : https://arduiblog.com/2023/04/23/recreator-3d/ Et aussi une vidéo : N'hésitez pas à me donner votre avis (dans les commentaires de la vidéo ou de mon blog).1 point

-

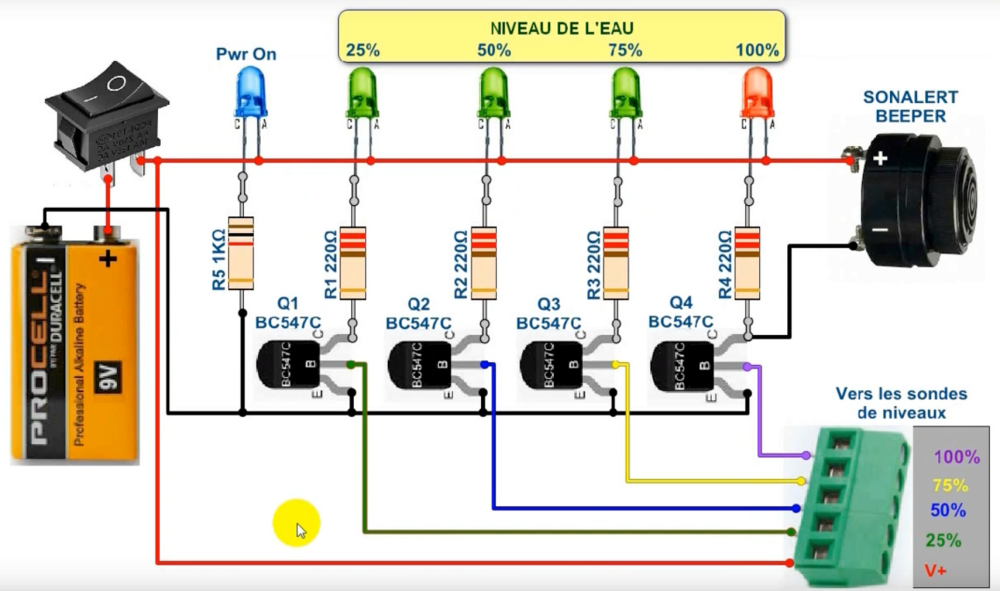

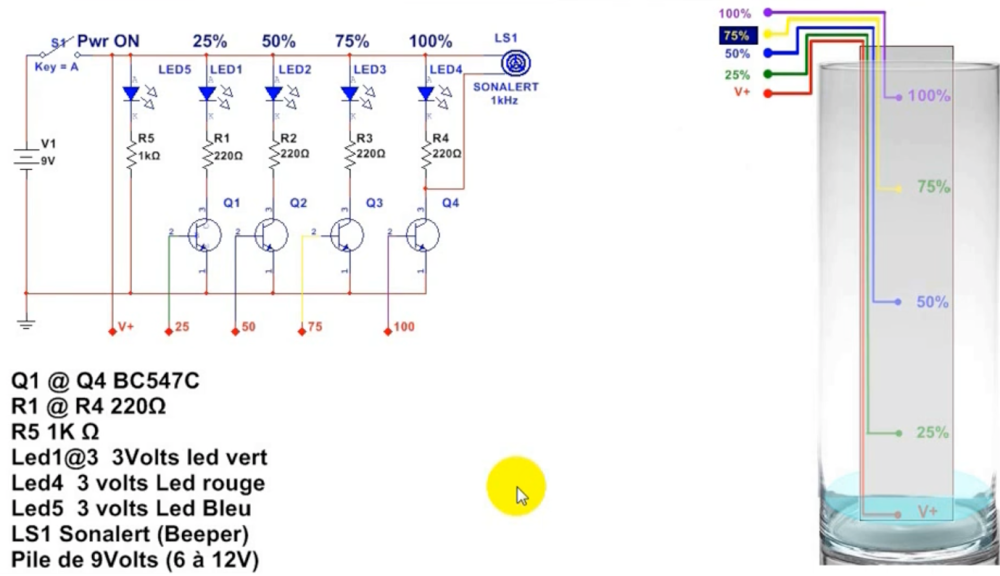

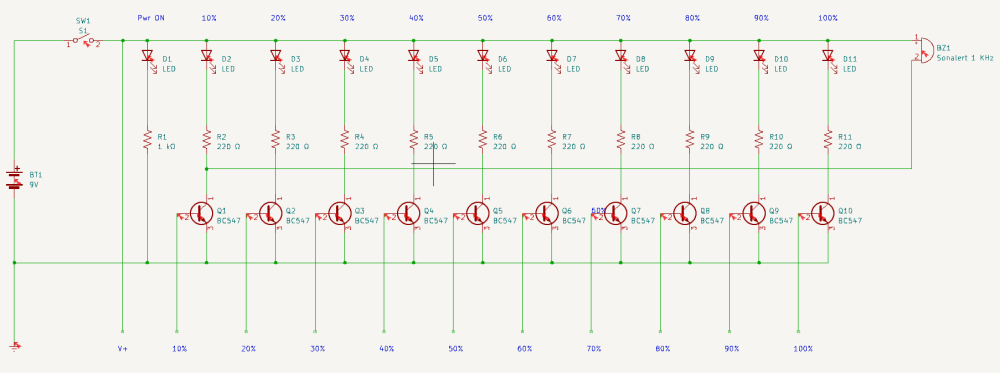

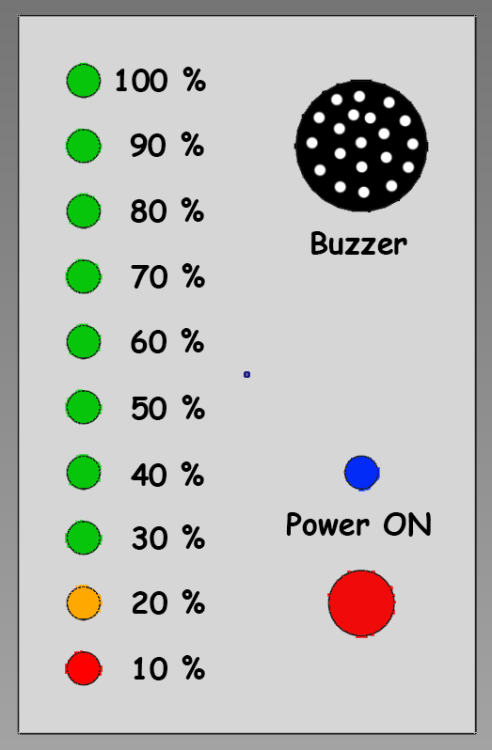

Bonjour, J’ai installé dans mon jardin une cuve de 650 litres pour récupérer l’eau de pluie et j’aimerais y installer une jauge électronique pour connaitre la quantité d’eau disponible. J’ai trouvé sur Internet un schéma assez simple que j’ai modifié pour avoir une indication plus précise, mais je suis incapable de créer le circuit imprimé ! Je vous mets pour commencer le schéma d’origine : J'ai donc modifié le schéma d'origine pour avoir une plus grande précision, tous les 10% au lieu de 25% J'ai également modifié le branchement du Buzzer pour qu'il sonne quand il reste 10% au lieu de quand la cuve est pleine. Je ne pense pas avoir fait d'erreur sur mon schéma. Je voudrais intégrer le tout dans un boitier en ABS que je n’ai pas encore dessiné avec une façade de 110 mm en hauteur et 70 mm en largeur. Pour l’épaisseur, c’est à voir.... J’ai l’intention de remplacer l’interrupteur par un poussoir momentané. Si quelqu’un s’y connaissant en électronique pouvait me fournir le fichier pour réaliser le circuit imprimé, ça serait sympa. Le bouton-poussoir, le Buzzer et la LED de mise sous tension n’ont pas besoin d’être intégrés au circuit imprimé, je pense que ça sera mieux pour la disposition dans le boitier. Je voudrais que la face avant de mon boitier se présente comme sur la photo ci-dessous. Merci pour votre aide A+++1 point

-

Salut, Ca ressemble aux croisillons du remplissage: Augmenter le taux de remplissage diminuera la taille des croisillons qui seront moins visibles Agmenter le nombre de couches extérieures Combiner les deux solutions Accessoirement: Changer le motif de remplissage1 point

-

Quand la cuve va se remplir , je pense que ton buzzer va sonner tout le temps à partir de 10% jusqu'à 100%...1 point

-

Un bon morceau de scotch et c'est bon J'attends de voir de réels tests pour me faire mon opinion, celle / celui qui a posté ces deux (seules) vidéos ne semblent pas posséder cette imprimante mais seulement «rapporter» ce qu'on lui a / aurait dit Sans vouloir défendre Creality, au moins leur imprimante semble utiliser des pièces et composants électroniques standards. Leur OS (CrealityOS) ressemble de toute façon à une combinaison Klipper / Moonraker / Fluidd ou/et Mainsail + Klipperscreen. J'espère simplement que ce n'est pas le même que celui équipant leur tablette SonicPad (au demeurant, tablette qui une fois «maitrisée» fait le taf) mais une vraie distribution Linux utilisant des versions récentes des logiciels précédemment cités que l'utilisateur pourra mettre à jour si non bridé par les modifications réalisées par Creality. On verra donc d'ci quelques temps des tests que j'espère honnêtes.1 point

-

1 point

-

1 point

-

Bonjour, j'ai installé un speeder pad sur mon imprimante Flsun SR et ai eu des problèmes d'interruption d'impression ( Lost communication with MCU ...) J'ai remplacer l'alimentation 12v-2A par une 12-6A (MeanWell RS-75-12 75W 12V 6A) et plus de problèmes !1 point

-

On est d'accord. C'est ce que je disais, vu leur volume, même en ayant le même pourcentage de produits défectueux que les autres , ils en auront bien plus en circulation. Mais j'imagine que leur succès est aussi du au fait que la production reste majoritairement correcte, sinon la communauté et la renommée ne suffiraient pas et ne survivraient pas. Stock conséquent d'accord, mais on parle quand même de plusieurs années !1 point

-

Un fichier 3mf peut être «ouvert» via 7Zip par exemple. C'est une archive qui contient ce que @jcjames_13009a indiqué.1 point

-

1 point

-

J'avoue ne pas être très attiré depuis le début par Creality, sans être vraiment être capable de l'expliquer. Certainement un ressenti par rapport à tout ce que j'ai lu à leur sujet. La taille de la communauté est une chose que les utilisateurs mettent en avant en cas de souci, mais je préfère ne pas en avoir besoin ! Ceci étant, il faut aussi reconnaître que c'est un des plus gros vendeurs grand public, donc il y aura forcément plus de retours les concernant, et sur le volume plus de risques de ratés (ce qui ne constitue pas une excuse pour autant). Un exemple qui me vient : le levier d'extrudeur sécable des Ender 3 ... Connu comme le loup blanc, depuis les lustres, mais jamais corrigé. D'accord on parle d'un truc à 10 balles et facile à changer, donc ce n'est pas un gros obstacle, mais c'est vrai aussi pour le constructeur. Pourquoi ne l'ont ils pas remplacé d'origine ? Qu'ils épuisent un stock concerné par le souci est une chose (même si discutable), mais continuer à produire sans le changer, ça donne une idée du respect qu'ils ont pour leurs clients.1 point

-

1 point

-

Salut Le fichier 3mf contient le modèle 3d (comme le stl) mais avec les paramètres d'impression (températures, vitesses, etc...). Il faudra le trancher pour générer un fichier gcode imprimable. Perso c'est celui que je garde. A sa réouverture dans le slicer tous les paramètres remontent. https://blog.prusa3d.com/fr/le-format-de-fichier-3mf-et-pourquoi-il-est-genial_30986/ Le fichier gcode contient les instructions a envoyer a l'imprimante 3d. A garder uniquement si besoin de réimprimer la même pièce sur la même imprimante avec les mêmes paramètres En espérant avoir répondu à tes questions1 point

-

1 point

-

Début du diorama pour le concours myminifactory, c'est la première fois que j'utilise de l'argile, c'est pas facile d'avoir quelque chose de bien net, va me falloir plus d'heure de pratique et des visionnages de tuto.... Essais de mise en place On monte le mur on met "l'électronique", une guirlande à 2 balles...et on met l'argile. La suite quant l'argile sera sèche, il va y avoir des retouche d'argile à faire car elle rétrécie en séchant....on le vois bien sur la dernière photo le bord n'est plus aligné...1 point

-

1 point

-

une chose tout de même, j'ai imprimé dès le premier jour avec ma CR-10 Smart Pro en ayant fait que le bed leveling et en lui fourguant des vielles bobines de PLA pour tester la machine. Donc ne pas généraliser non plus. A ce jour elle tourne 5 à 10 heures presque chaque jour quasi rien à redire. Certes c'est sûrement pas du matériel pro mais le prix est pas le même. perso j'en suis bien content1 point

-

Pas de défaut de rectitude dans les profilés finalement. Cela aurait quand même été énorme d'arriver à déformer un truc pareil. Mais ça l'est quand-même tout autant pour avoir réussi à ,bâcler l'assemblage au point d'y faire autant penser... Démontage/remontage du portique effectué : Le bon guidage des vis sans fin de l'axe Z n'était ni fait ni à faire, aussi bien au niveau du coulisseau flottant, qu'en bout de vis tout en haut du portique. Le chariot porte-tête est enfin libre de coulisser sur toute la course en X (qui est enfin horizontal et perpendiculaire à Y). Assemblage de tout le châssis terminé dans la foulée. Il faut encore que je désosse toute la tête sprite et que je m'assure de la parfaite étanchéité entre la buse et le heatbreak (je sais pas pourquoi mais je m'attends tout à fait à ce genre de énième défaut d'assemblage... ).1 point

-

1 point

-

1 point

-

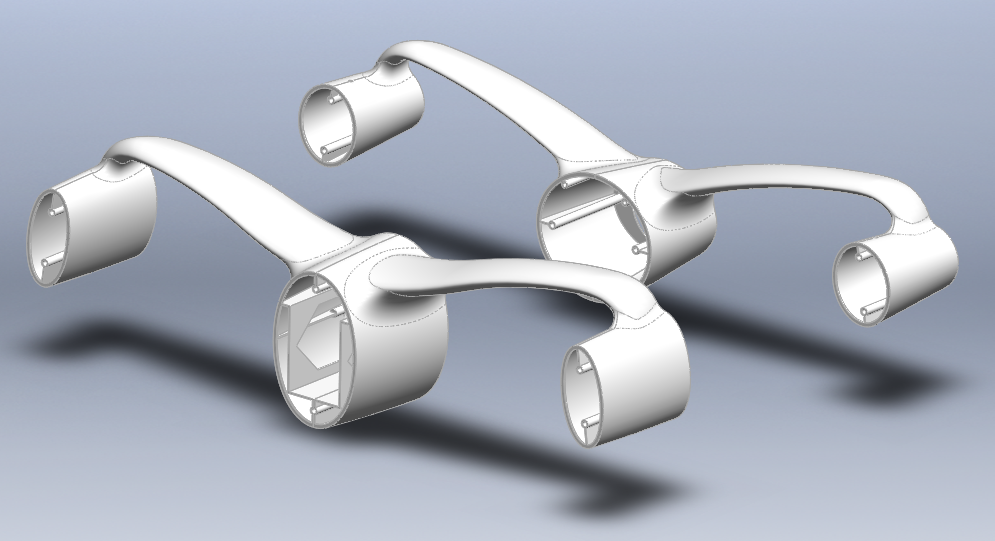

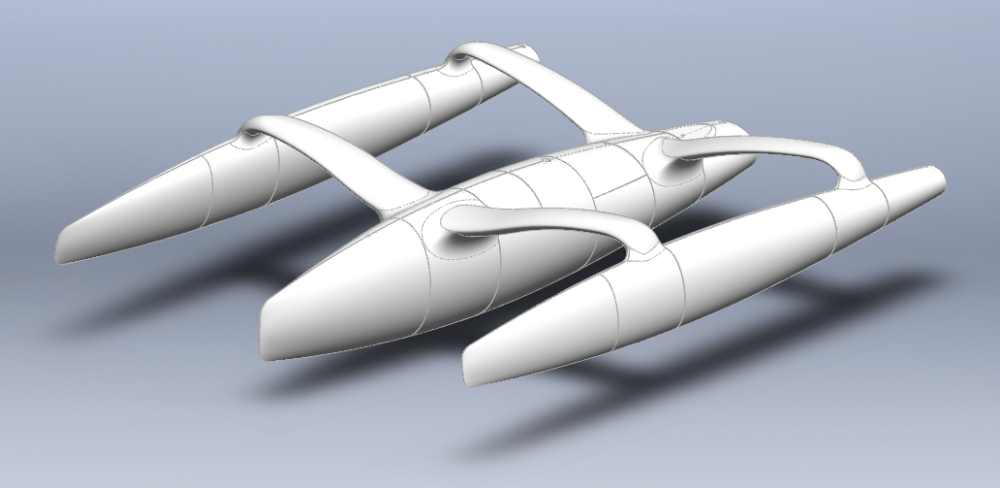

C'est @Titouvol qui remporte mon schimilimili, n'en déplaise aux défenseurs des autres maintiens en tangage d'un voilier sans quille. Voila l'ensemble: Toutes les pièces sont imprimée en Petg, reste à trouver du temps pour l'assemblage final. Monsieur @Titouvol, je vous en prie, un schimilimili en stock ?1 point

-

1 point

-

on peut considérer que papagalak a gagné, le tout pour faire une étagère a base de panneaux en MDF de 15mm d'épaisseur j'ai créé ca pour faire une étagère pour tenir mes AMS. j'ai créé deux autres pièces pour, en T et en + j'ai mis le tout est dispo ici : https://www.printables.com/fr/model/435146-easy-custom-shelf-with-mdf-panel1 point

-

0 points

-

Hello , Après l’installation d’une nouvelle carte mère BTT … même problème. L’écran ne s’allume pas et même le ventilateur des drivers ne démarre pas…. Même si je débranche tout… drivers compris Entre la carte mère et l’alimentation il y a un MOSFET pour alimenter le plateau chauffant et la sonde du plateau … je débranche ces 2 éléments pour uniquement dédier l’alimentation à ma nouvelle carte mère et même problème . pourtant j’ai bien 24V qui arrivent à la carte mère …. @Guilouz. @Motard Geek Vous pouvez m’aider ? Il est cher le cale porte flsun0 points

-

Bonjour, Quand on cherche un objet à imprimer il faut savoir qu'il existe de nombreux sites pour ce genre de recherche Pour le bouchon de confiture voici le fichier https://www.yeggi.com/q/couvercle+pot+confiture/ Bonne impression0 points