Classement

Contenu populaire

Contenu avec la plus haute réputation dans 03/10/2024 Dans tous les contenus

-

5 points

-

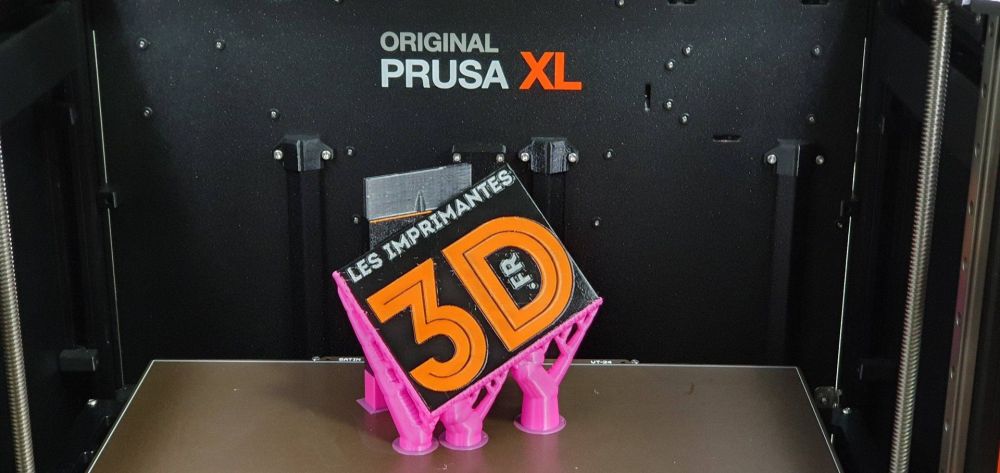

OMG, le blob de la mort sort du plateau de la XL pour dévorer lesimprimantes3d.fr ! Blague à part, la machine à passé 4kg de filament et effectué 13000 toolchanges. Pour cette impression j'avais mis à sécher rapidement les bobines, à peine 1h. Et bien c'est dingue car le premier tiers de l'impression est impeccable, et puis ça a commencé à filer. Probablement les spires intérieures des bobines qui n'ont pas eu le temps de sécher. En ce moment mon bureau est à 20°C et 65% d'humidité. En tout cas c'est fou cette sensibilité aux filaments que je ne connaissais pas avec les autres machines. Avant je laissais trainer des bobines ouvertes depuis des années, et ça s'imprimait sans problème. Je reparlerai de ce problème sur le topic de la MK4S car c'est aussi exacerbé par la buse High Flow de cette machine. D'ailleurs en parlant de qualité de filament je reviens sur un point : J'ai finalement mis le doigt sur le problème racine, ça serait l'irrégularité du diamètre du filament. Sur cette bobine j'ai mesuré des valeurs très variables, de 1.69mm à 1.78mm d'un mètre à l'autre. Ca fait une sacré ondulation invisible à l'oeil nu, mais très visible sur les grandes surfaces planes qui se retrouvent avec des lignes sous-extrudées. Sur une autre bobine de la même marque je n'arrivais pas du tout à avoir une première couche propre, toujours sur-extrudée, c'était le diamètre. Sur une autre marque, mais sur la MK4S cette fois, la première couche sous-extrudait tout le temps, c'était aussi le diamètre. Sinon pour ce qui concerne la XL elle-même je pense avoir passé le gros de la courbe d'apprentissage. Car oui, cette machine nécessite une courbe d'apprentissage pour l'utilisation en mode multi-tête. Pour une utilisation mono-tête c'est très similaire à une MK4, il n'y a pas trop de préparation ça fonctionne tout seul. Pour le multi-tête il faut anticiper le séchage des filaments, faire un peu de babysitting au début lors des purges des têtes pour qu'elles démarrent l'impression bien propres sans laisser un long fil derrière elle à travers tout le plateau (ça purge devant alors que le parking est derrière). Démarrer une impression prend beaucoup plus de temps, entre la chauffe du plateau, le délai d'absorption thermique, le palpage, les multiples purges... En revanche une fois que c'est lancé, plus rien de l'arrête, elle enchaîne les changements d'outils et avale du filament inlassablement.4 points

-

3 points

-

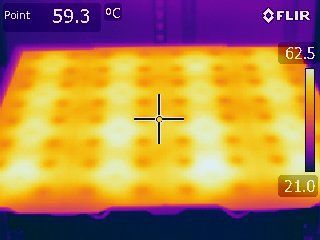

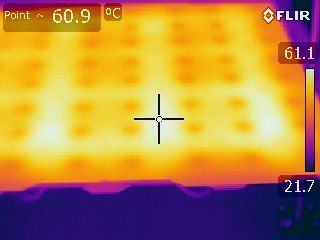

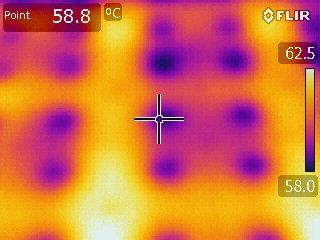

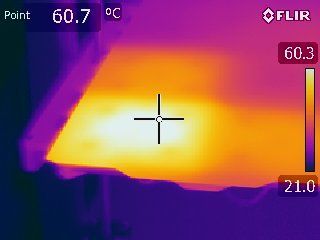

Je rajoute quelques relevés. Ici le plateau réglé sur 60°C. Avec la steel sheet dessus (sur la vidéo précédente il n'y avait pas la steel sheet). Mesure des points chaud et point froid, on c'est bien à 60°C à environ +/-2°C sur l'échelle. Ici en mode chauffe partielle à 60°C où j'ai lancé un cube dans le coin du plateau. On voit que les plateaux adjacents chauffent un peu. Malheureusement je ne peux pas mesurer la buse à la caméra qui est limité à 150°C. On voit aussi que le plateau satiné réfléchit pas mal. Mais pour le fun on peut voir la ligne d'extrusion "chaudement" déposée, un périmètre et un remplissage.2 points

-

2 points

-

2 points

-

J'ai fait quelques buggys en CAD, et j'en ai même réinventés partiellement... L'année prochaine, le premier évènement auquel je compte participer se déroulera sur 4 jours début Mai (8-11), et le thème de l'évènement sera "Création et Systèmes D". Je vais devoir faire quelques chose de spécial pour le coté piste (c'est à Montluçon), donc il me faudra une voiture très spéciale. J'ai aussi décidé que je focaliserai coté piste sur le 1/12 parce que je m'amuse bien plus avec une pancar 1/12 qu'avec une 1/10 touring... Bref, je veux faire un projet spécial. Ce sera une 1/12 pancar très simple. Un chassis sur lequel on pourra s'appuyer sur de l'impression 3D, un axe facile à sourcer pour le train arrière, et quelques plaques découpées (soit Fibre de carbone, FRP ou autre) qui pourront être combinés avec les pièces imprimées pour faire un chassis 1/12. Une petite recherche montre que l'axe arrière de la Fantom est facile à sourcer (et si ça se trouve, vous en avez un à la maison si vous avez remplacé l'axe d'origine par un axe carbone). La carrosserie sera traitée quand on aura le plan du chassis. Voici donc mon point de départ. Kyosho, ref EF209 J'ai bien évidément converti tout ça en CAD pour pouvoir réflechir... Et oui, j'ai bien ajouté un projet à une liste déjà conséquente...1 point

-

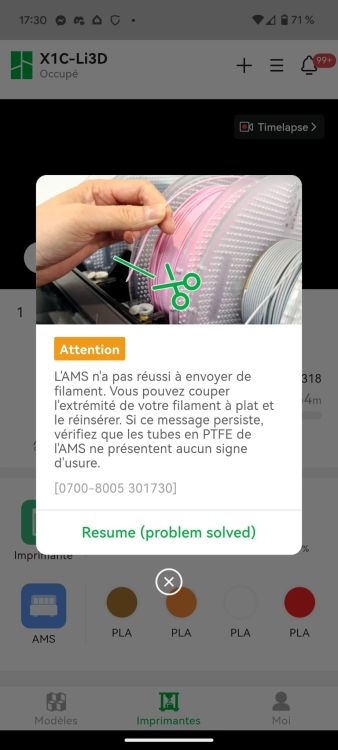

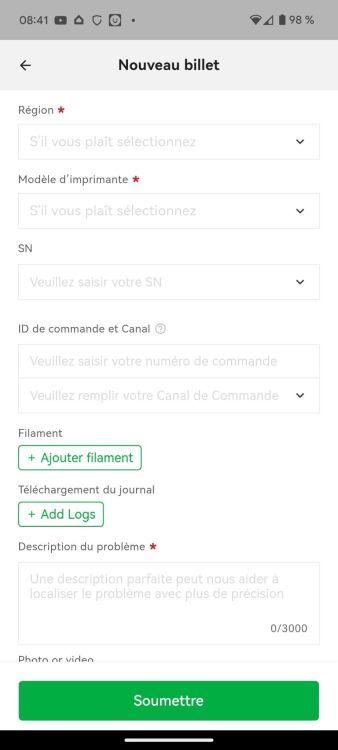

Ma X1C a plus de (ou "que" selon le point de vue) 600H d'impression et depuis seulement quelques prints je rencontre un problème de chargement du filament depuis le slot 3 de l'AMS : A chaque changement de filament vers le slot 3, le moteur et les engrenages du feeder tournent mais le filament ne bouge pas (pas de nœud). Il faut que je le pousse de quelques centimètres dans l'AMS pour qu'il soit pris et que l'impression reparte (super chiant quand t'as plusieurs centaines de changements de filaments ). J'ai jeté un œil au wiki qui oriente vers un problème de feeder "first-stage". En suivant la doc encore une fois extrêmement bien faite, j'ai permuté les feeders 3 et 4. Le problème s'est reproduit sur le slot 4, confirmant l'hypothèse. J'ai donc ouvert un ticket depuis l'application mobile : On est guidé pas à pas. L'application liste les imprimantes liées au compte, du coup pas besoin d'aller chercher et taper à la main le numéro de série. Si la machine est en ligne on peut récupérer les logs directement sans se prendre la tête (OK ça fera chier les paranos des données personnelles ). Cette procédure est d'ailleurs également documentée... Bref, j'ouvre le ticket hier en expliquant le problème et le debug déjà effectué. Dans la foulée, je reçois un message automatique qui m'indique que c'est la vacances chez eux : Toutefois, bonne surprise, quelques heures après seulement, je reçois une réponse d'un humain visiblement (ou d'une IA bien entraînée) : Ils confirment donc mon diagnostique mais la mauvaise nouvelle, c'est que le feeder est considéré comme une pièce d'usure et garantie seulement 3 mois. Ca va donc me coûter 40€ sur la boutique officielle et surement des frais de port. En soit c'est pas grand chose je trouve et cette expérience montre encore une fois la simplicité et l'efficacité propre à Bambu1 point

-

aller aujourd'hui j'ai modeliser le nouveau mat, profil different, plus proche du profile des vrais imoca, un peu plus grand et surtout avec un assemblage revu le mat est composer d'un tube carbone de 125cm habillié d'un carenage pour reproduire le mat ail des imoca. le mat est poser sur une embase qui lui permet de pivoté, il est composer de 7 caisson qui seront imprimer en PLA LW ou en ASA LW en mode vase , les jonctions sont en PLA + l'habillage du mat devrai ajouter environ 50g au mat par rapport au tube de carbone nue, mais devrai en contre partie ameliorer le rendement de la GV grace a la rotation et a la gorge qui maintiendra bien le guindant de la voile. je pense que le gain au niveau de la GV sera au mieuxjuste suffisant pour compenser le poids mal placer de l'habillage, mais le gain estehetique du bateau devrait compenser !! les bomes elles seront composées de simple tube carbone par contre, elle auront le droit a un habillage apres les testes si je peux me permetre de faire prendre un peu de poids au bateau1 point

-

Ca existe sous klipper, je ne sais plus où je l'ai vu.1 point

-

Il y a déjà des logiciels de disponible, par exemple https://www.nonplanar.xyz/1 point

-

Effectivement le SAV est très réactif, au bout de 3 jours d'utilisation de la A1 mini j'avais un tube PTFE qui ne tenais plus dans le filament hub, j'ai ouvert un ticket à 2 heures du matin et ce matin j'avais déjà une réponse, ils m'ont carrément envoyé une vidéo m'expliquant la réparation à effectuer Pour ceux que ça pourrait intéresser, il y a presque la même sur youtube https://m.youtube.com/watch?v=hmByMHddxLE1 point

-

J'ai commandé, carte et driver, je reviendrais vous pour vous donner des news ! merci1 point

-

L'impression non-planaire a l'air très intéressante et je pense que ces prochaines années ça va avoir un impact majeur sur l'impression 3D mais malheureusement la programmation et le codage sont mes bêtes noires Outre le fait que je n'ai casiment aucune compétences dans ces domaines, je n'aime vraiment pas ça et préfère en rester le plus loins possible Ce que j'aime vraiment est la conception matériel "hardware", mais dès que ça touche au côté firmware ou programmation, j'ai envie de m'enfuir le plus loin possible Il faut de solides compétences et la motivation de rester plusieurs dizaines d'heures devant des lignes de codes, et c'est ce qui me fait cruellement défaut... J'admire vraiment les gens qui y arrivent, comme @F6FCO qui maîtrise à la perfection chaques aspects des projets qu'il mène, de la mécanique à l'informatique (son site internet, qui vaut vraiment le détour : https://www.qsl.net/f6fco/index.htm)1 point

-

Une buse de diamètre 0,4 mm va déposer un boudin très mou de 0,4 en l'écrasant sur le précédent, il va forcement s'élargir, sinon il n'y a pas de liaison entre couches. Si tu veux un boudin de 0,4 tu remontes ta buse et tu poses le boudin dans le vide au dessus du précédent il fera bien 0,4, mais ta pièce cassera lorsque tu vas la toucher.1 point

-

Salut, Ça ressemble beaucoup à un câble de moteur mal branché (coté moteur ou coté carte-mère) ou à un pilote moteur en fin de vie qui envoie un message en morse: "au secours, je suis au bout de ma vie" (je ne suis pas sur de la fin du message, puisqu'il dit " ·−−· ·−·· · ·− ··· · ")1 point

-

1 point

-

Merci KRL, je viens de faire un tour sur ton site les maquettes sont vraiment propres ! Super boulot. Il est possible que j'utilise une des photos en illustration, je t'en informerai et citerai ton site.1 point

-

Cela me paraît pas mal du tout : Par exemple Sunlu pour le PLA et le PETG (du moins pour la plupart) indique 1.75 mm +/- 0.02mm c'est une des meilleures tolérances dans les filaments que je connais, eSun donne +/- 0.03mm pour certains et +/- 0.05mm pour d'autres. Pour les Creality il me semble que c'était aussi +/- 0.02mm, mais sur mes dernières bobines PLA silk, plus n'est indiqué. Pour Arianeplast je n'ai pas trouvé sur leur site donc !! mais tu peux leur poser la question. Mais 1 centième d'écart (au pied à coulisse) pour moi cela reste correct. Après pour les filaments pro, je ne sais pas mais pas sûr que cela soit beaucoup mieux. Bon c'est vendu au poids.1 point

-

1 point

.thumb.jpg.8e4f3c7962529d5b54999ca8667a07c0.jpg)

.thumb.jpeg.3e1fa1416e9fb29c30ae0a7b98639f19.jpeg)