Classement

Contenu populaire

Contenu avec la plus haute réputation dans 21/02/2025 Dans tous les contenus

-

5 points

-

4 points

-

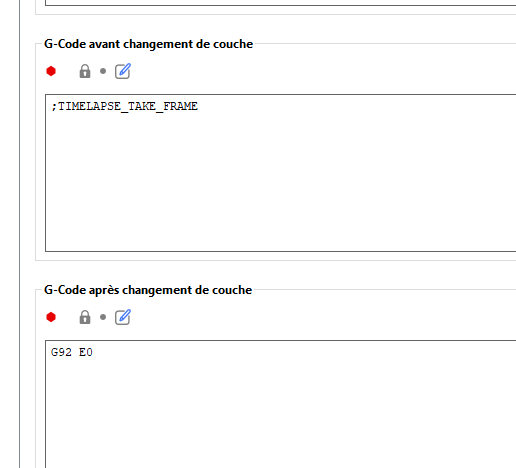

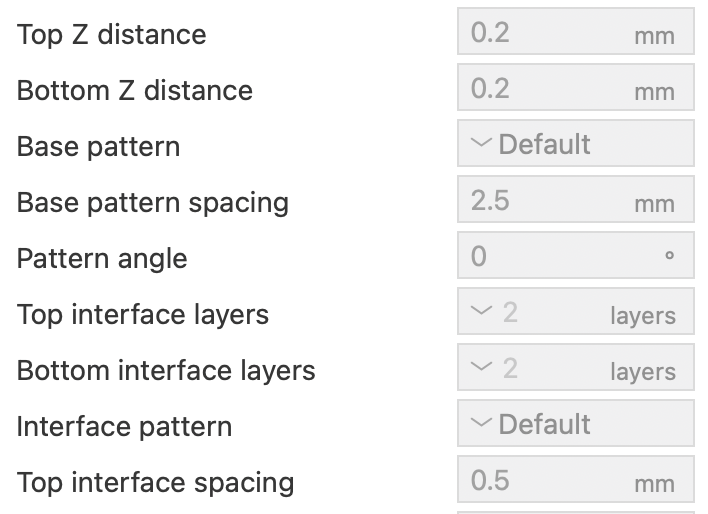

J'ai souvenir d'avoir fait des test, et un post sur le sujet PETG support PLA et PLA en support pour PETG... Cela fonctionne effectivement très bien, et y a d'autres combinaisons qui fonctionnent avec d'autres matériaux... Y a cependant des contraintes à considérer : purge suffisante au changement de matériaux : la moindre pollution va entrainer une fragilité en adhésion intercouches proximité des températures d'impression : dans le cas où la différence de température est trop élevée, cela peut provoquer du warping, à plus forte raison si une partie de la pièce n'est pas rattachée au lit (il faut possiblement adapter la géométrie avec des parties sacrificielles à ôter après le print pour éviter tout ou partie du warping le temps d'impression et les déchets : le PETG ou le PLA sont assez standard, mais sur d'autre matériaux supports cela peut revenir cher, et plus on a de changements, plus l'impression est longue et plus y a de déchets... Pour les combinaisons, j'avais fait une pièce pour faire des essais permettant de vérifier les supports, et j'essaye les différentes combinaisons. A noter : une pause en cours de print et du Sharpie ou du scotch de masquage en interface de supports donnent aussi de très bon résultats... Faudra que j'essaye d'ailleurs avec du film découpé à la silhouette cameo 4 pour des formes complexes... Pour certaines pièces, la méthode sans AMS avec une pièce insérée pendant une pause est très intéressante. On rappelle à tout hasard que la pause, c'est magique, et que cela permet aussi d'insérer des écrous, des aimants et d'autres choses fort utiles... Ceci dit, avoir une géométrie permettant un print sans support reste préférable, mais quand on en a pas la possibilité, ces subterfuges sont bien pratiques...3 points

-

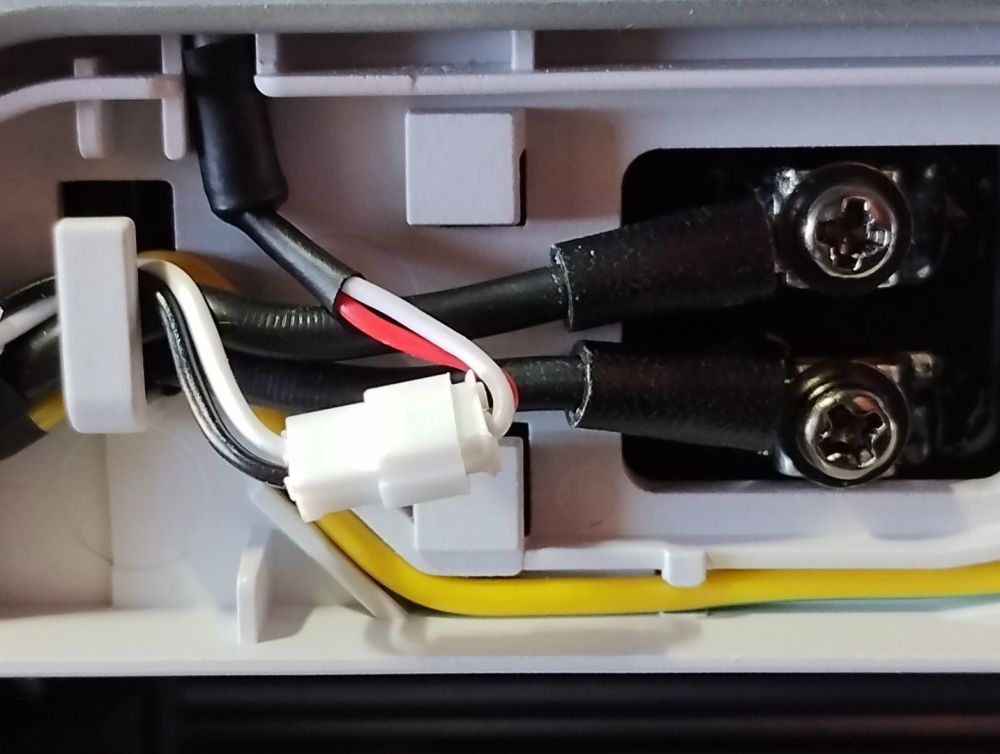

Problème réglé,c'était la nappe du ventilateur qui était débranchée (à cause des vibrations? Je ne l'ai jamais démontée pourtant ..) bien joué pleinair 37 ! Donc je l'ai réimprimé en 0.2 et c'est sorti nickel !3 points

-

3 points

-

C'était pourtant un Art le réglage des 4 coins et le z-offset à la feuille A4. Le gratter de buse à la feuille de cellulose, sollicitait deux de nos sens fondamentaux que sont l'ouïe et le toucher, en plus de solliciter la mémoire avec toutes ses ruses astuces transmise de bouche à oreille le soir au coin du feu... S'en suivait parfois des jurons ou autres, l'imprimante refusant de faire coller la première couche... Et maintenant, le progrès est passé par là, et il n'y a plus qu'à regarder faire.3 points

-

Salut Pour faire suite ou compléter 2 posts récents sur le sujet Jai trouvé ça sur le forum et le wiki Bambu Lab https://forum.bambulab.com/t/printing-guide-for-using-pla-basic-and-petg-hf-for-support/93273 https://wiki.bambulab.com/en/filament-acc/filament/pla-basic-and-petg-hf L'auteur dit que ça ne fonctionne qu'avec ces 2 types de filament mais on peut s'en inspirer sans doute pour d'autres Je vais m'en inspirer pour affiner mes réglages pour mes prochaines impressions de ce genre A+2 points

-

Bonjour, La grosse différence que je vois sur la Prusa par rapport au autres, c'est le volume intérieur avec moins d'espace perdu de chaque cotés du plateau chauffant. Et ces parois sont en acier. La taille du plateau est similaire, mais un volume à chauffer plus petit. Pour ce qui est de la sonde de température de la chambre sur la Prusa Core One, je cois avoir vu sur une vidéo qu'elle est entre les 2 ventilateurs d'extraction à l'arrière.2 points

-

C'est tout de même bizarre d'avoir un ventilateur toutes options (4 pins) et de ne pas détecter une panne de ventilateur en cours d'impression. Peut-être une sécurité qui est désactivé dans les réglages de la machine ?2 points

-

2 points

-

C'est @PPAC, il me semble qui a utilisé le terme antiblocking en le mettant entre guillemets. Anycubic parle d'antitangle . L'ABS sur les véhicules, c'est pour les frileux, avec ma moto, je freine d'une part en serrant les fe…es et d'autre part avec les semelles de mes chaussures (c'est une blague).2 points

-

Hier, le facteur m'a livré le colis pour lequel j'avais eu des frais à payer. Il avait un autre colis pour lequel je devais m'acquitter de 9 € de frais et comme @vap38, pas eu de mail / notification préalable. Celui-là, je l'ai refusé, sachant vu son épaisseur qu'il contenait une bande de puces RFID payées moins de 3 euros… là faut pas exagérer quand même. Je verrais pour les prochains colis.2 points

-

2 points

-

2 points

-

Etonnant que Bambu n'est pas prévu une sécurité pour ces fiches qui sont bien secouées quand tu vois les vibrations parfois... Et surtout pourquoi n'y a t-il pas une alerte qui te prévient que le ventilo ne tourne pas...? Y en a bien une quand le capot est enlevé...2 points

-

Bref, les imprimantes Prusa sont fabriquées sur Terre, comme les Bambulab. Ce sera un argument commercial le jour où Elon Musk nous vendra des imprimantes 3D fabriquées sur Mars. Non au grand-remplacement des terriens2 points

-

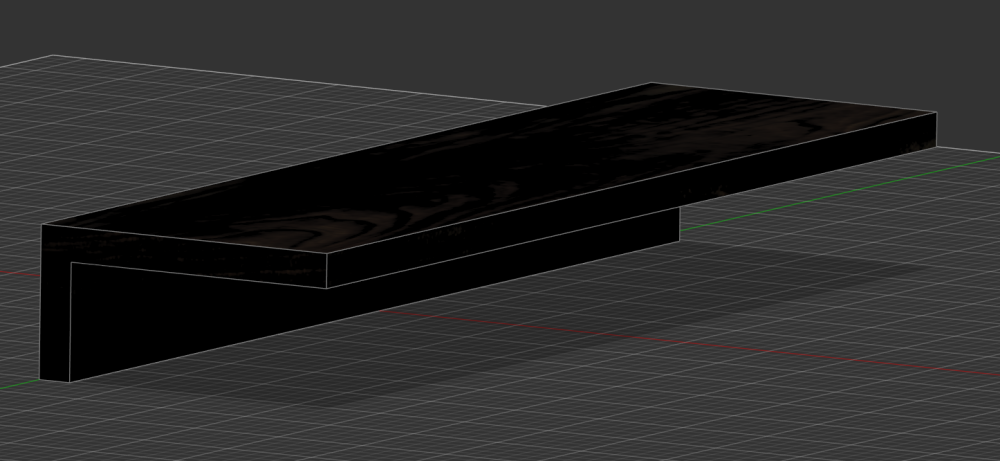

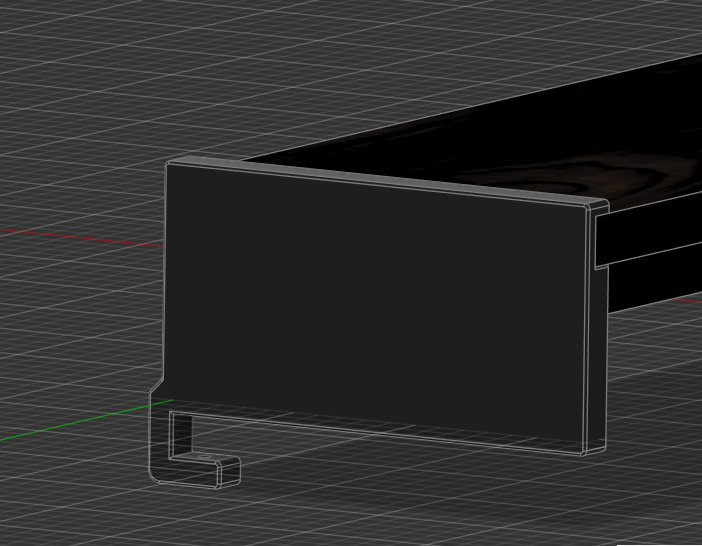

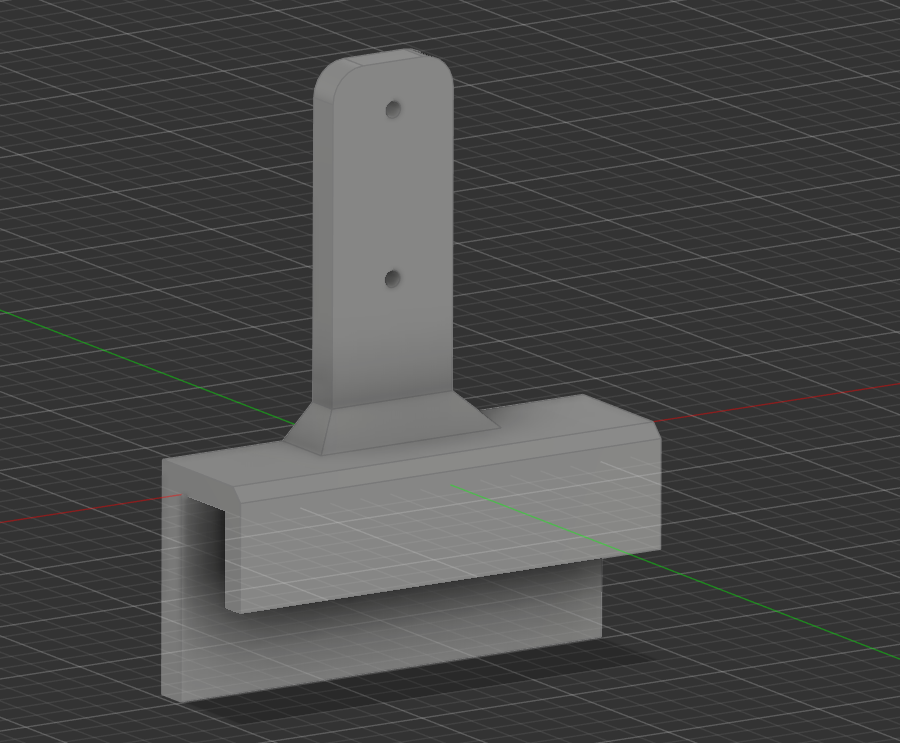

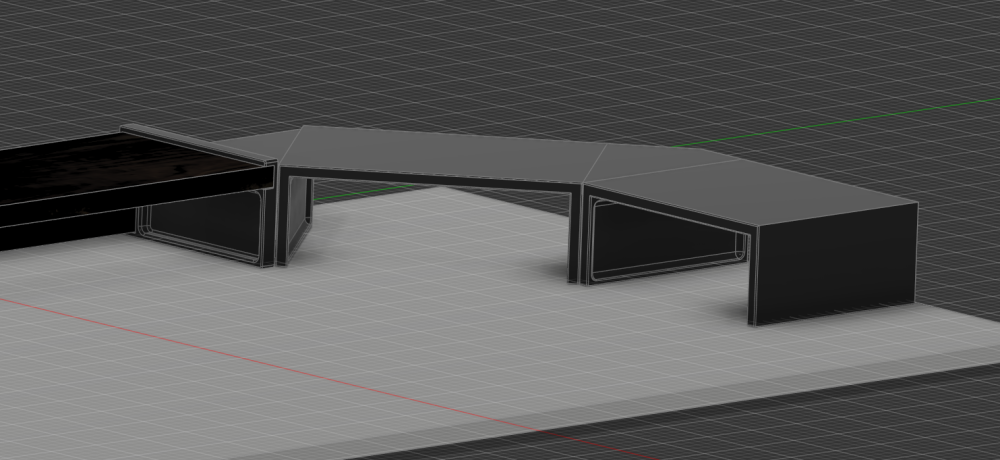

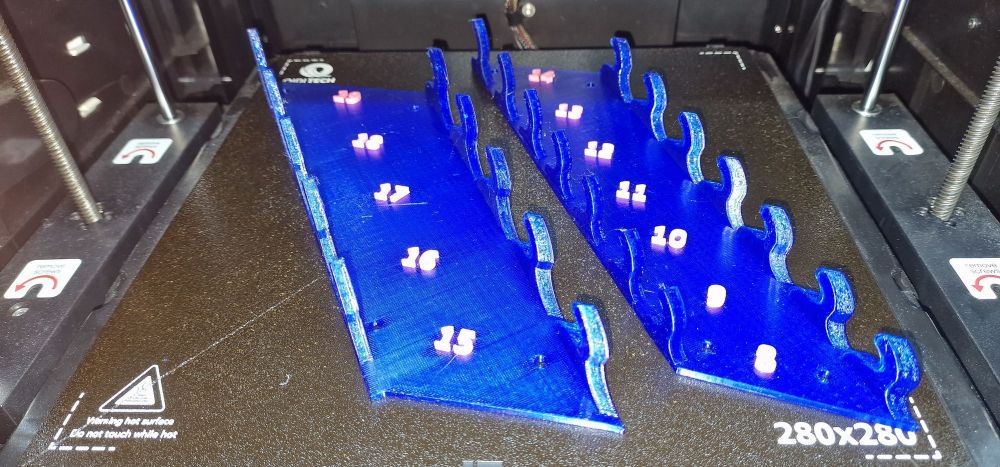

Je continue le rangement, j'attaque le bureau avec la partie sous les écrans. J'avais une étagère murale neuve qui trainait (2 dans le lot acheté mais besoin que d'une) donc plutôt que de la laisser dans un coin en attendant une hypothétique installation, je l'ai détournée de son utilisation première. étagère Modélisation de pieds C'est plus propre Bon du coup il a fallu changer de place les HP donc modélisation de "pieds" à mettre au dessus des écrans Et mise en place Avant Actuellement Reste le côté droit à faire mais plus d'étagère, ni rien qui traine et qui pourrait servir donc on imprime tout.2 points

-

2 points

-

2 points

-

2 points

-

Ils ont un problème avec leur système d'affiliation qui casse tous les liens créés avec (forum et blog)2 points

-

2 points

-

Trop fort Après appel à mon opérateur, il a fait un reset du routeur et le canal à été changé et tout semble fonctionner maintenant. En plus je n'ai plus besoin d'un de mes répéteur. Ce forum est une mine d'or. Merci à tous2 points

-

2 points

-

2 points

-

2 points

-

2 points

-

2 points

-

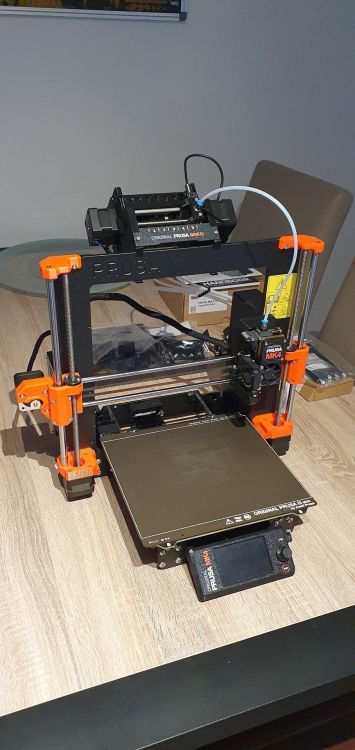

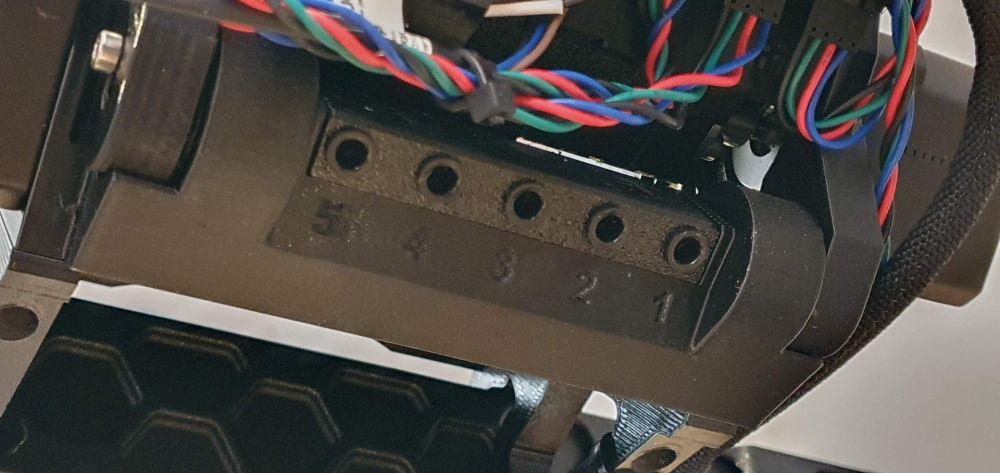

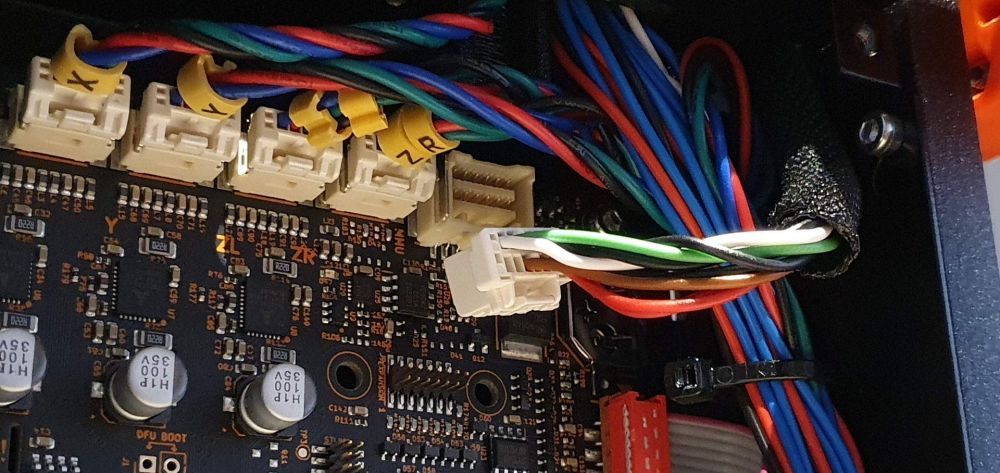

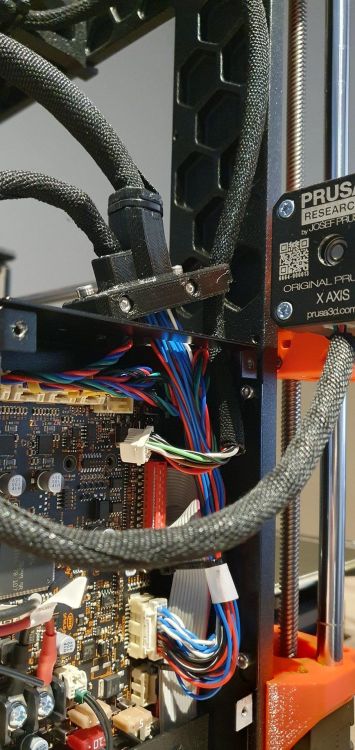

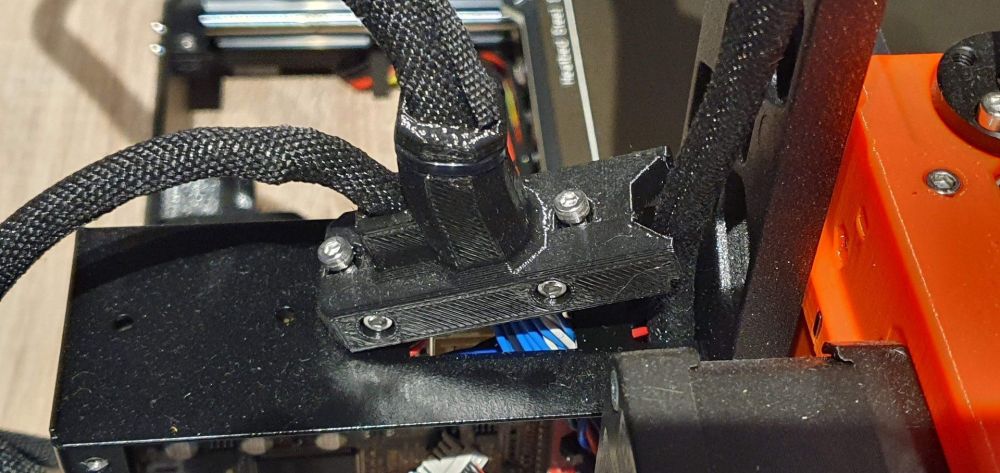

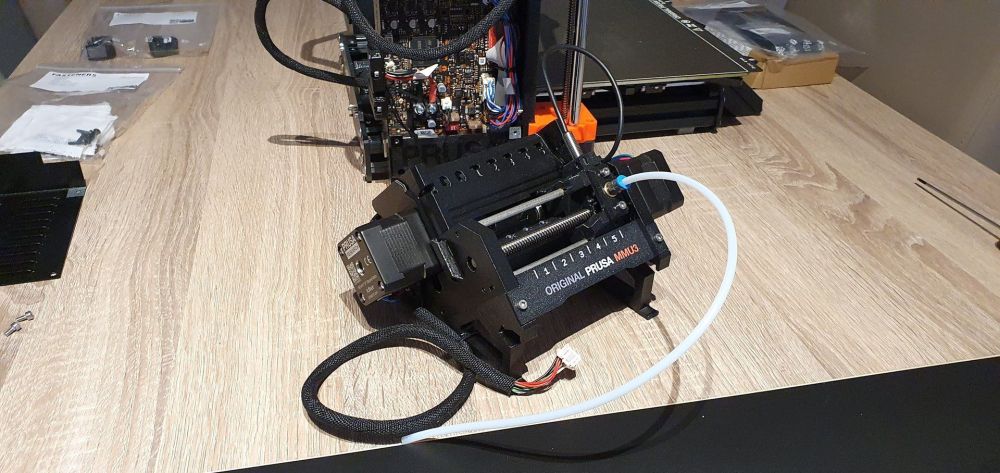

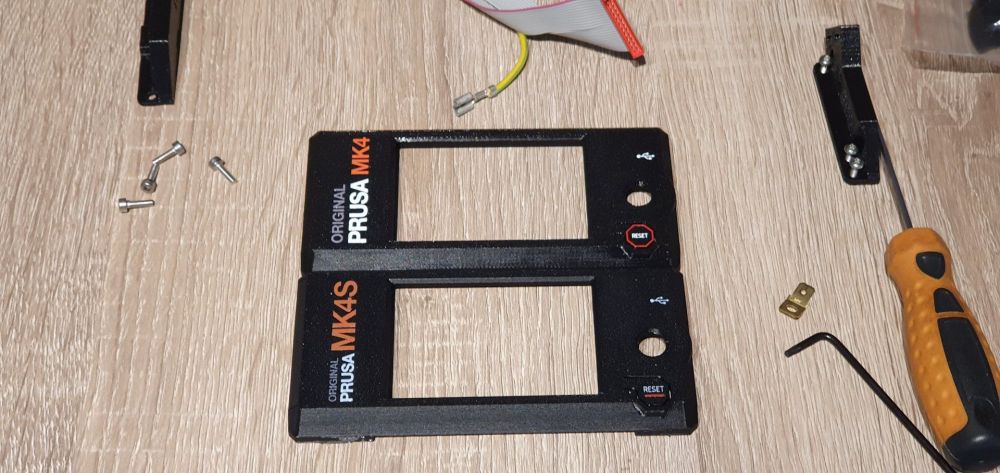

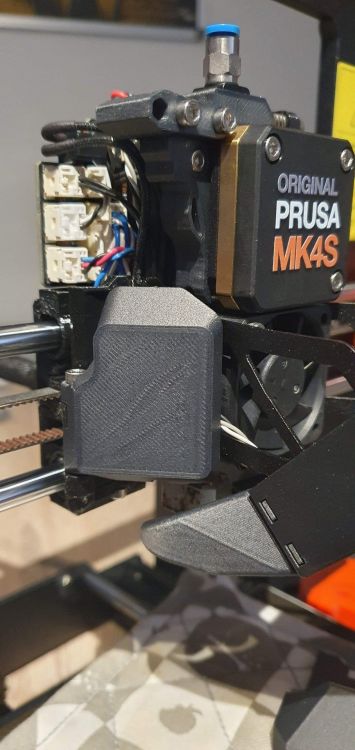

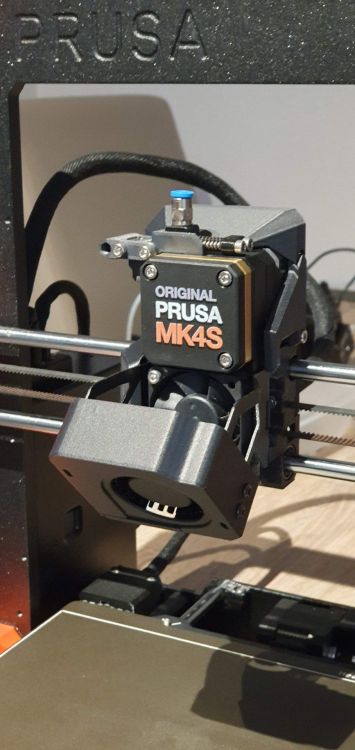

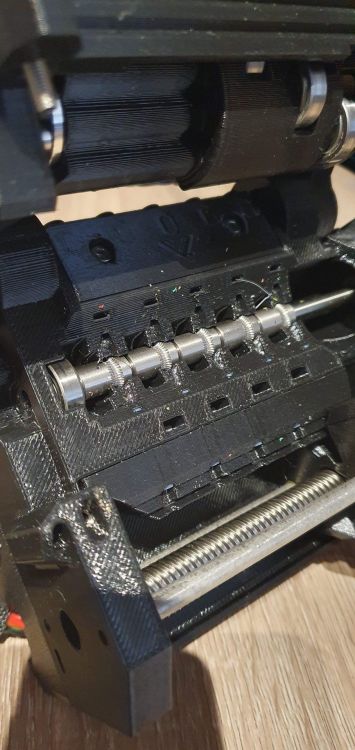

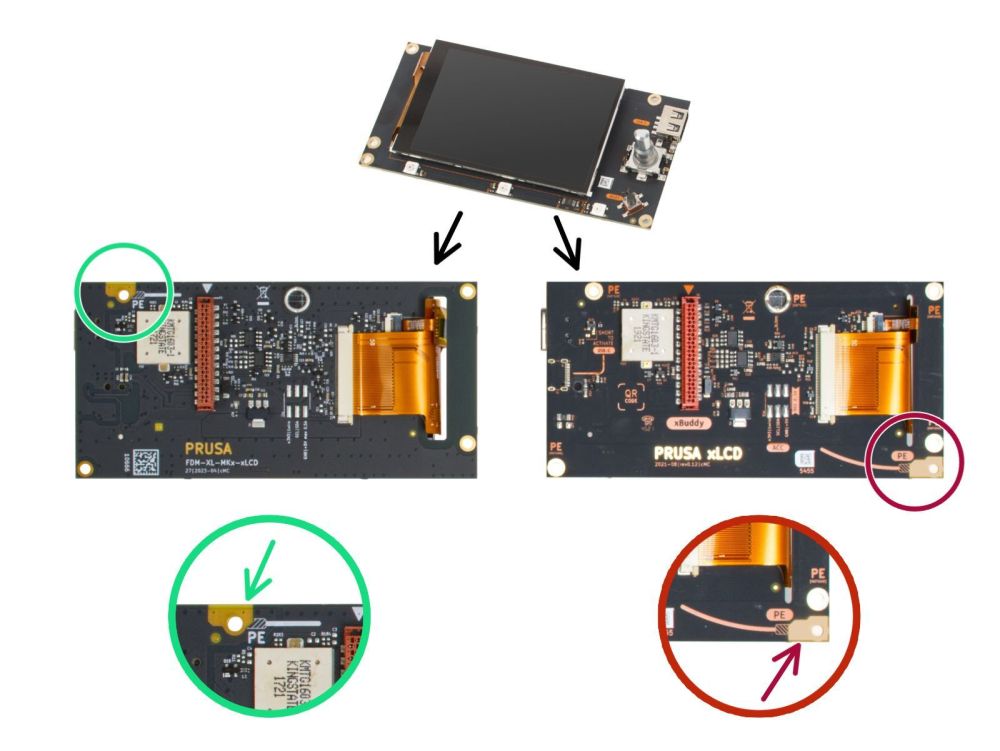

Bonjour, Suite au quoi qu'est-ce, voici le sujet du "test" du kit d'upgrade MK4->MK4S. J'ai eu l'opportunité de tester l'Original Prusa MK4 en 2023, sur laquelle j'ai eu l'occasion de tester le MMU3 un an plus tard. Suite au test de l'Original Prusa MK4S qui ne montre que des avantages (excepté la visibilité sur la buse), j'ai décidé d'acheter le kit de mise à niveau. Voici le compte-rendu de montage de ce kit sur une variante "old xLCD" et "MMU3". Contenu du kit Un ensemble de pièces imprimées et marquées MK4S, de la visserie, un sous ensemble contenant l'électronique et un nouveau numéro de série pour la garantie, une lettre de remerciements, un guide sur l'impression 3D et surtout un mini paquet de Haribo. Détail du sous ensemble. On y retrouve le nouveau module Wifi, l'antenne NFC, le nouveau ventilateur, la nouvelle buse HF, une chaussette silicone et des stickers réflecteurs pour les LED RGB sous l'écran. Préparation La patiente Ceux qui ont lu le test du MMU3 la reconnaitront. Protocole préopératoire Il faut commencer par démonter le MMU3 afin de pouvoir manipuler la machine, et surtout la poser sur le flanc. Le MMU3 n'étant pas solidaire du cadre il risquerait de tomber si l'on retourne la machine directement. On commence donc par démonter les tubes PTFE. Puis on ouvre la boite de la carte mère et on déconnecte la prise du MMU3. Ensuite on dévisse le passe cable pour pouvoir sortir ce connecteur de la boite. Et voilà, le MMU3 est déposé. Franchement je suis très très satisfait de la simplicité de "maintenance" de ce MMU3, l'opération de dépose prend moins de deux minutes. C'est vraiment incomparable avec le MMU2S. Axe Y Les pièces assurant la tension de la courroie sous le plateau passent en PCCF afin de mieux supporter une température ambiante élevée. On remarque tout de suite la différence de matière. Il faut effectuer une nouvelle tension de la courroie, aidé par la précieuse application qui écoute le son de la courroie que l'on fait vibrer comme une corde de guitare. Tant qu'on y est, on va aussi vérifier la tension de la courroie X, même si on ne l'a pas touchée. old xLCD Ma version de l'imprimante est dotée des premiers modèles de l'écran LCD. Cet écran m'avait d'ailleurs fait suer à l'époque du test. Il faut bien veiller à sélectionner le kit de mise à jour correspondant à votre version. A gauche le nouveau, à droite l'ancien. Pour les curieux, la différence entre les deux kits concerne uniquement le capot de l'écran. Le nouveau reçoit une face avant ainsi qu'un capot arrière injectés, alors que l'ancien ne reçoit qu'une face avant imprimée. C'est assez regrettable que Prusa n'ait pas trouvé un moyen d'adapter le capot injecté pour les deux versions. Note: Cette même subtilité existe pour le kit de conversion MK4S -> CORE One. Je remarque aussi que les couleurs sont plus ternes, surtout le orange. Personnellement je préférais l'ancienne face avant. Nextruder Ensuite on démontre presque intégralement le Nextruder. On en profite pour faire la poussière sur le heatsink. Le capot de l'engrenage planétaire passe en version injectée avec le nouveau marquage, il faut donc ouvrir la boite. C'est l'occasion de voir que c'est toujours très propre, tout comme la dernière fois que je l'ai ouverte pour l'installation du MMU3. Le marquage est également plus terne. Le nouveau capot n'a plus besoin de la rondelle en plastique. La plupart des pièces plastiques sont remplacées par une version en PCCF. Il faut savoir que le levier de l'extrudeur ne sera pas remplacé car il est déjà en PCCF suite à l'installation du MMU3. Comme le chariot X reste en PETG et que la plupart des pièces remplacées ne sont que des capots, il s'agit donc plus d'une mise à jour esthétique, car l'aspect des pièces en PCCF est bien plus beau que les anciennes pièces. Enfin sauf une, l'espèce de clapet qui remplace l'ancien ventilateur. Franchement déçu, pour une pièce d'aspect ça n'aurait pas du passer le contrôle visuel chez Prusa. Faut croire qu'ils n'ont pas toujours une première couche tout à fait parfaite sur les lignes de production. Petite vue d'ensemble du nouveau Nextruder que l'on connait bien maintenant. Remontage du MMU3 L'étape suivante consiste à remonter le MMU. Je conseille d'abord d'en profiter pour lui faire une petite maintenance, essentiellement un dépoussiérage et un contrôle visuel. C'est l'occasion de lui mettre la tête en bas et de voir ce qui tombe. Mon unité était vraiment dans un état très propre après six mois d'utilisation juste un cheveu ou deux, plus propre qu'un MMU2 sur un même laps de temps. Wifi et NFC On remplace le module Wifi par un nouveau, plus stable et/ou performant. A noter que l'ancien ne m'a jamais posé le moindre problème (mais j'ai une excellente couverture Wifi chez moi). On ajoute aussi l'antenne NFC qui ne sert pour le moment qu'a la configuration du Wifi. Sur la table ce sont les anciennes pièces remplacées. Mise sous tension La première chose que l'imprimante fait à la remise sous tension est de mettre à jour le module Wifi. Ensuite il faut changer le type d'imprimante en MK4S dans les réglages ainsi que préciser si on a installé la buse HF et/ou la chaussette silicone. Puis on effectue une passe complète des auto-test, puisqu'on a pratiquement touché à tous les éléments concernés. Il n'y a qu'a suivre les instructions à l'écran. Patiente après lifting Comme le petit clapet ne me plaisait pas, j'ai hésité entre le supprimer (puisqu'il n'a aucune fonction) ou le "corriger". J'ai finalement opté pour le second choix en lui collant une nouvelle première couche de 0.2mm en ASA "noir" (qui rend anthracite). Ca fonctionne bien je trouve. Que reste-t-il ? S'agissant d'une update particulière, combinant le "old xLCD" et le MMU3, il reste plus de pièces à la fin que lors d'une update normale. A droite ce qu'il reste du kit, à gauche les anciennes pièces qu'on ne conserve pas. Conclusion Je n'ai pas encore lancé une seule impression depuis la mise à jour, mais je peux déjà donner quelques éléments. Le MMU3 peut être utilisé avec une buse HF, mais ce n'est pas conseillé car il faut changer les paramètres de purge pour les augmenter (et allonger les temps d'impression). Donc je n'ai pas monté la buse HF sur cette machine. La version "old xLCD" ne bénéfice pas du capot d'écran injecté, uniquement le capot du Nextruder. La plupart des pièces plastique ne concernent que des modifications d'aspect (excepté le tendeur Y). Le NFC ne sert qu'à la configuration du Wifi, mais l'imprimante ayant conservé mes anciens paramètres, je n'ai pas eu à refaire cette configuration. Ma conclusion rapide à chaud c'est que si on retire toutes pièces plastique, que le Wifi vous donne satisfaction, alors la seule vraie évolution utile est la nouvelle ventilation + son support métal (22€ en pièces détachées) et la chaussette silicone (6€ les trois). Bien entendu dans le cas d'une version "nouveau xLCD" et/ou sans MMU3 c'est différent, la buse HF notamment est un plus (en laiton et à 28€ !) A+2 points

-

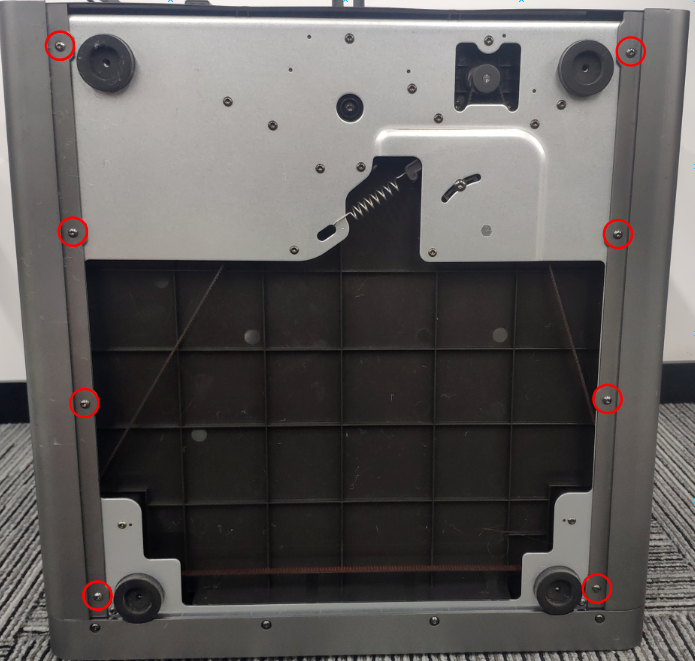

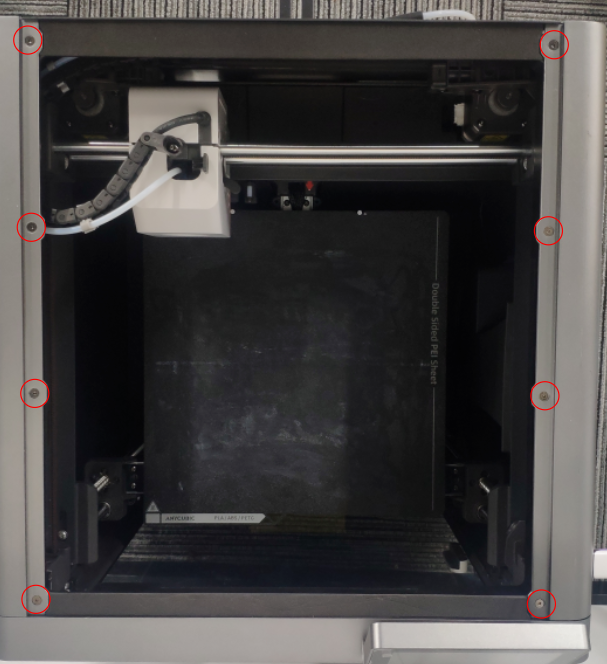

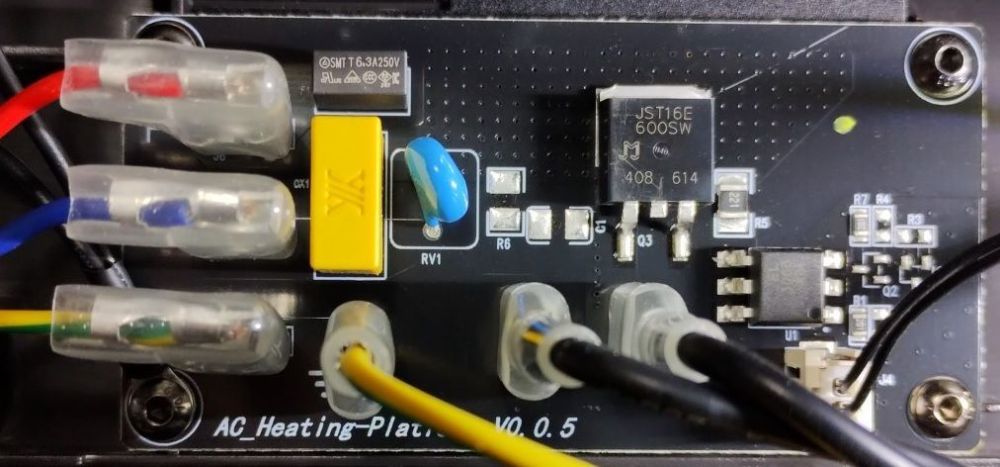

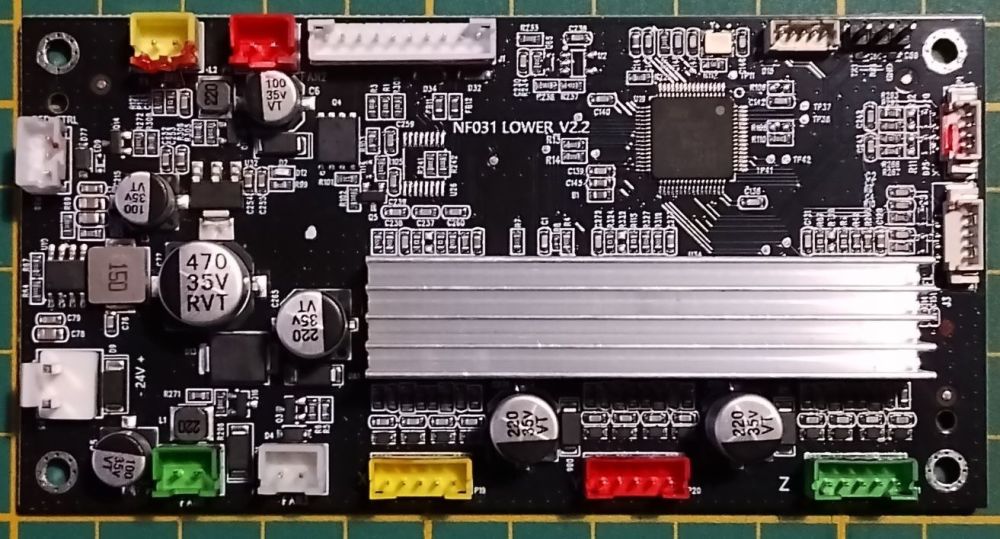

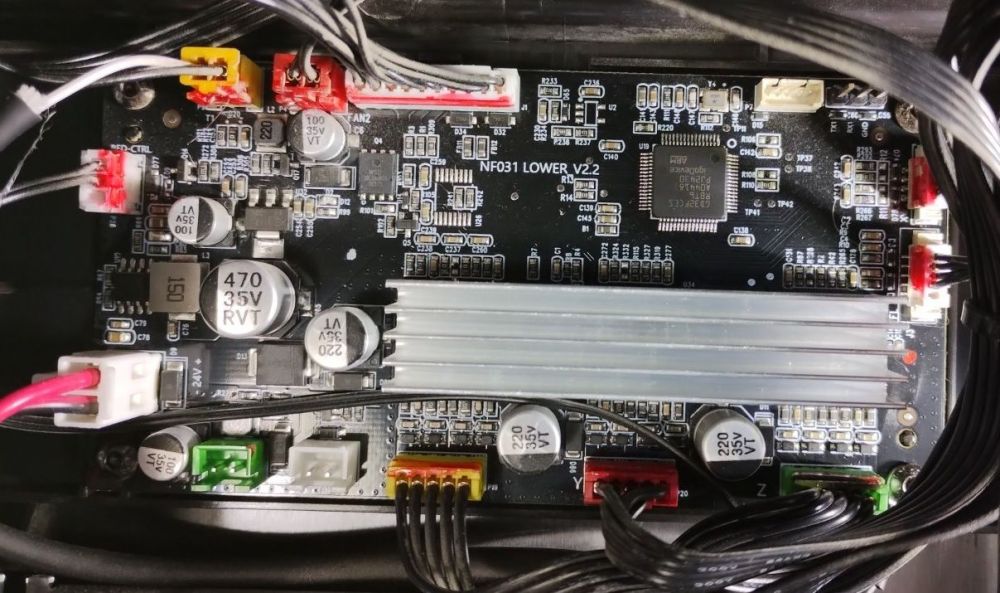

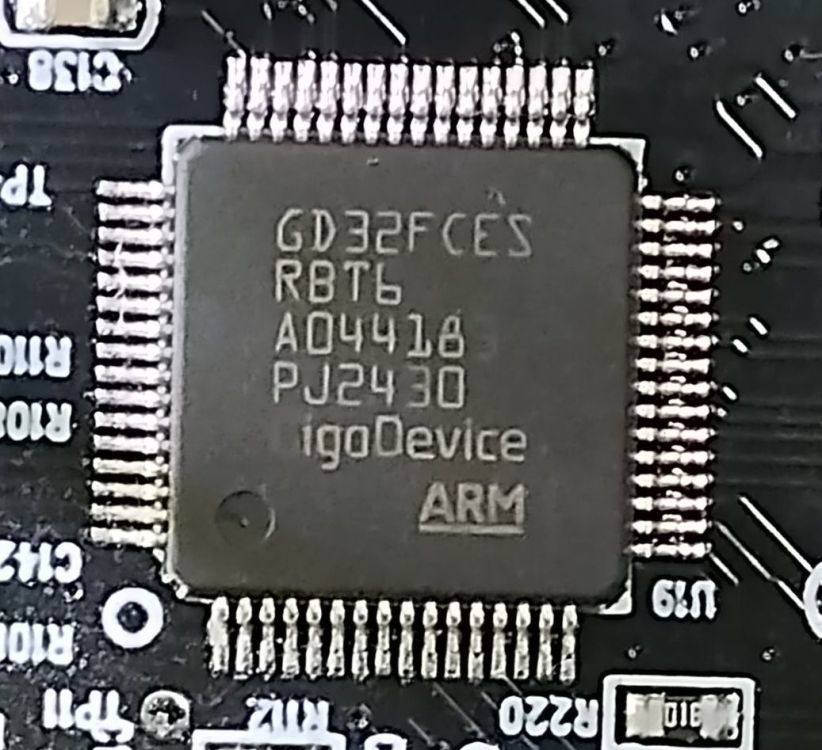

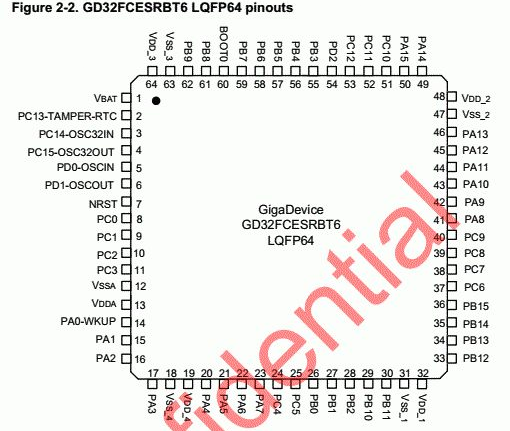

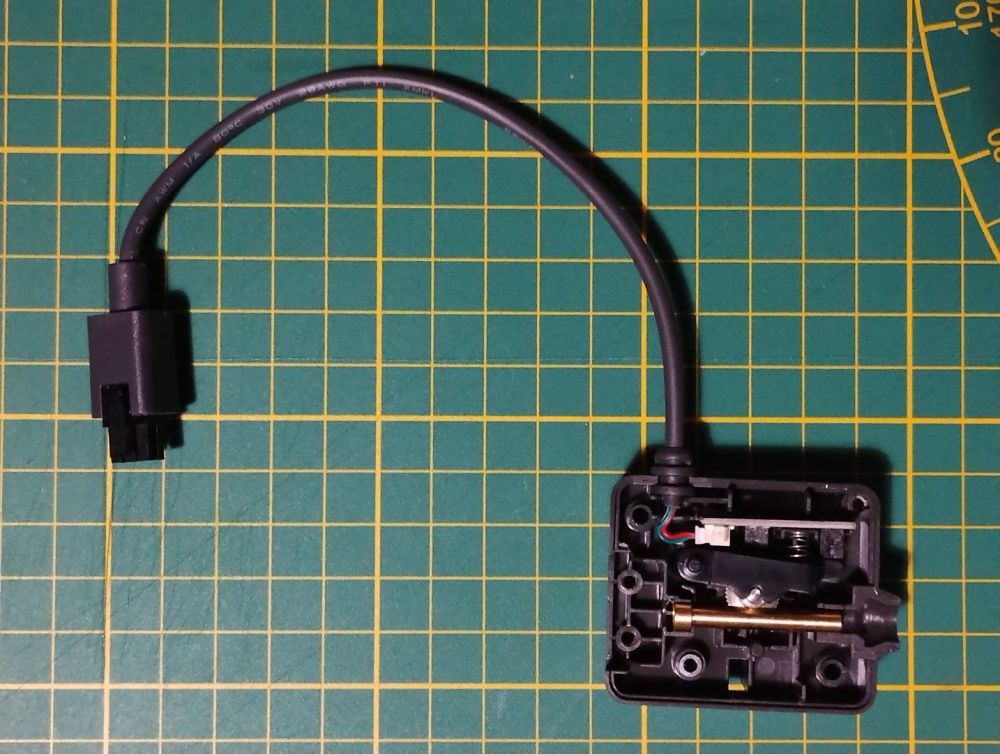

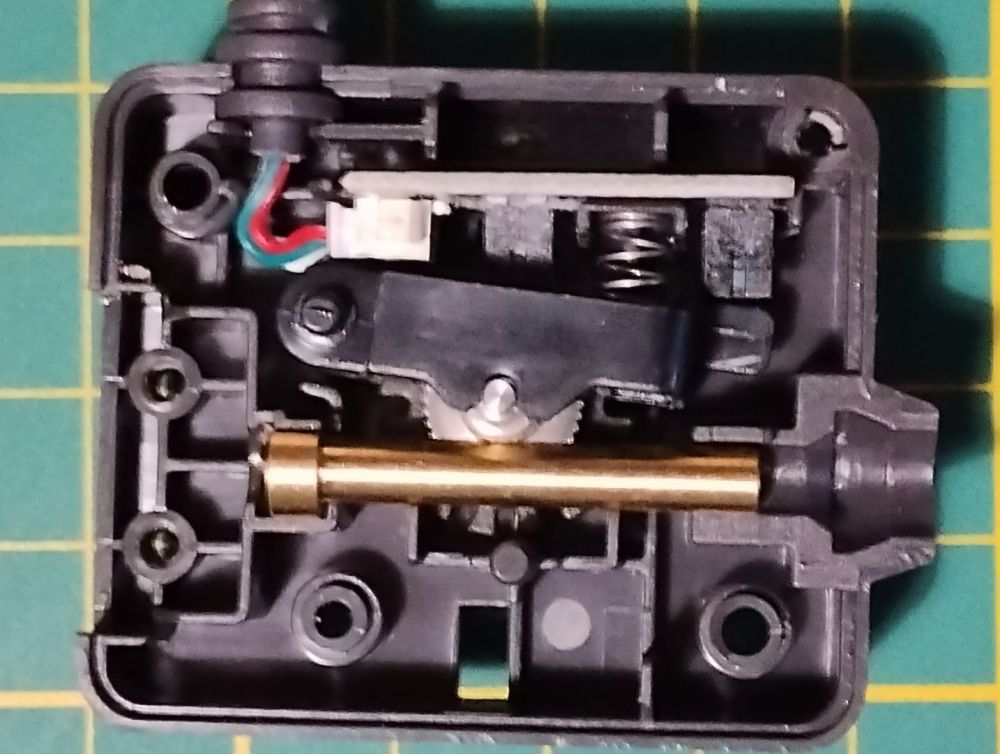

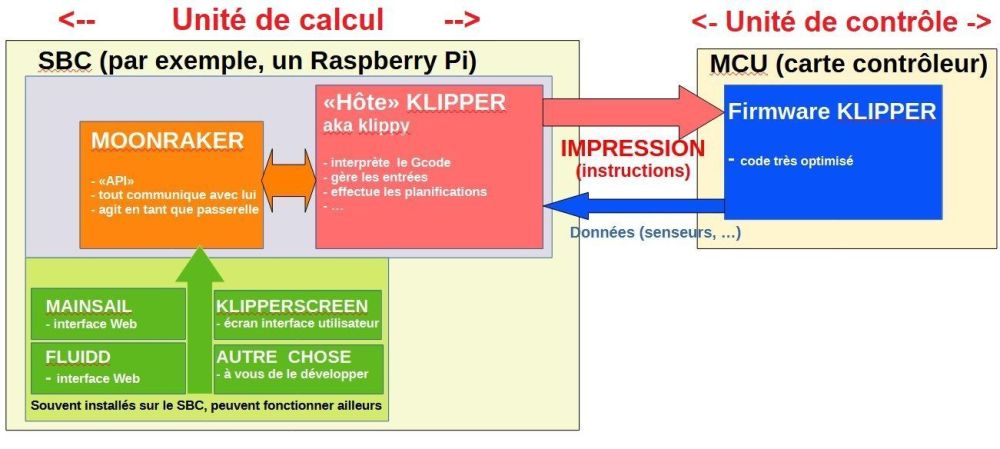

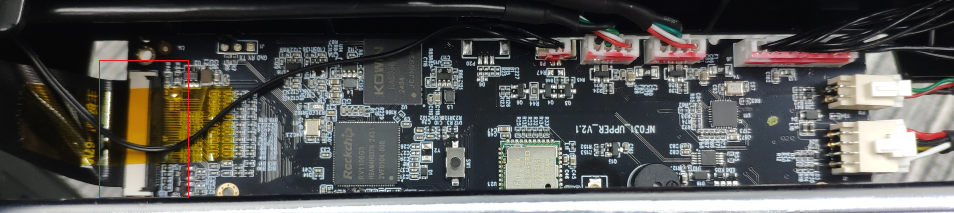

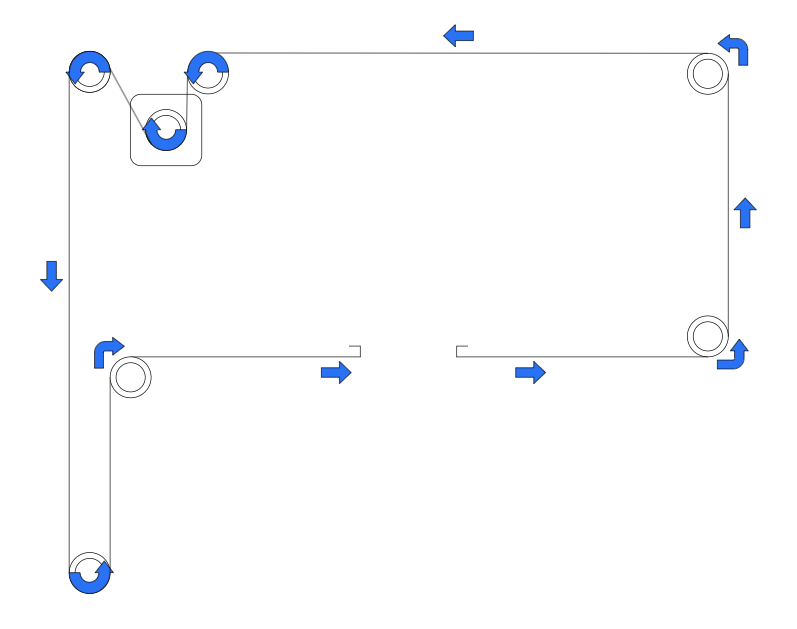

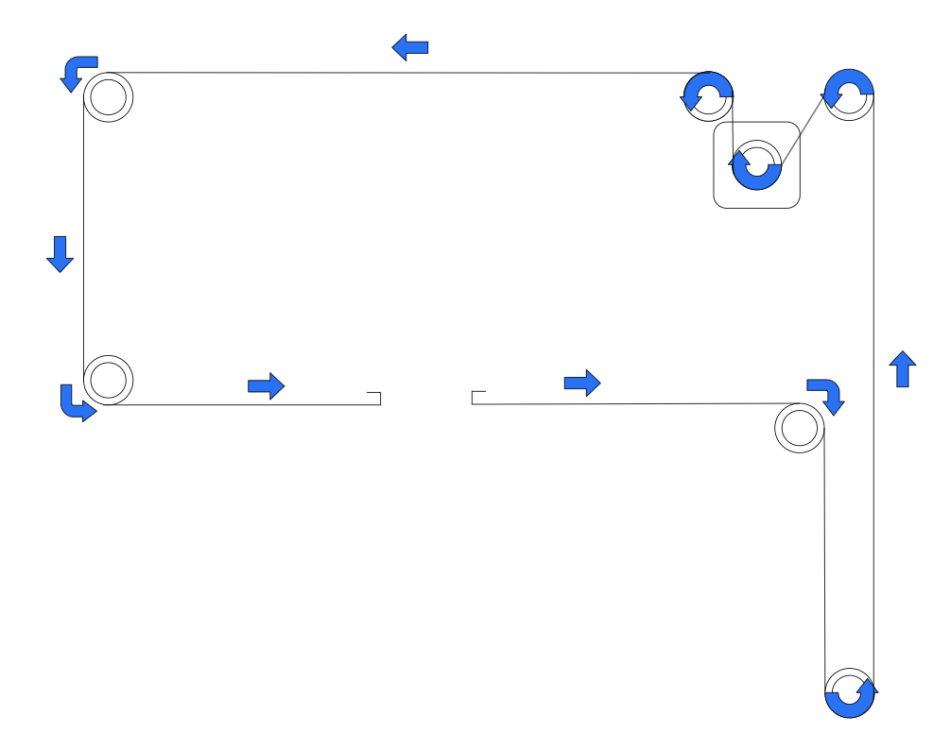

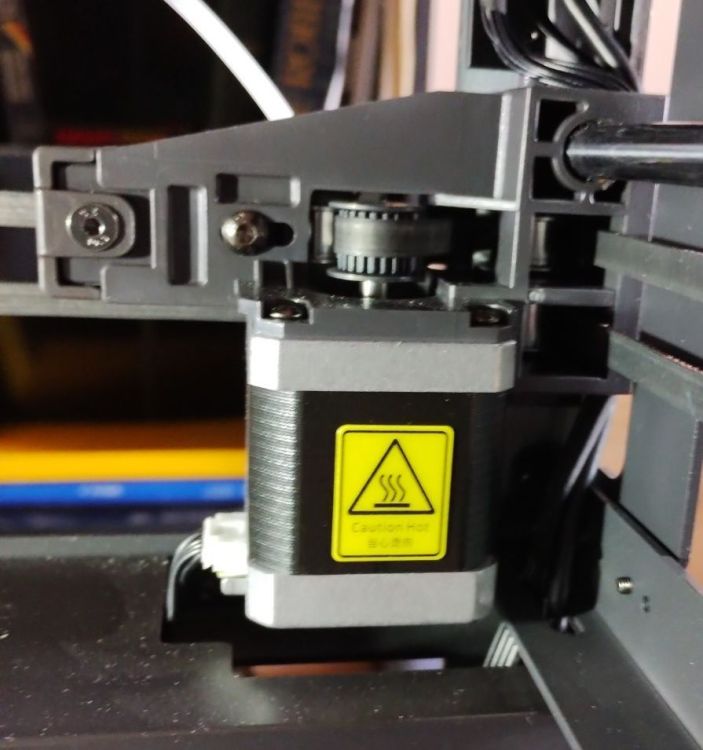

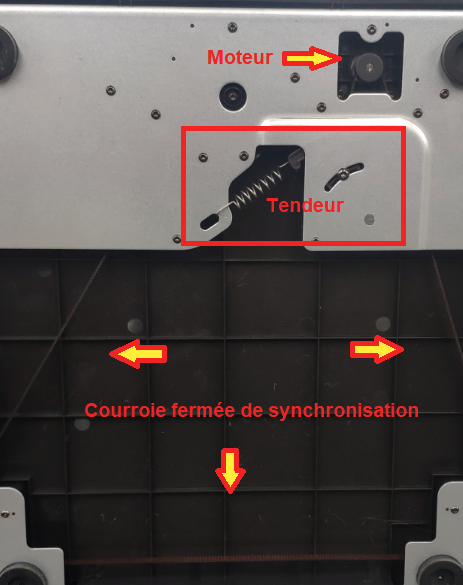

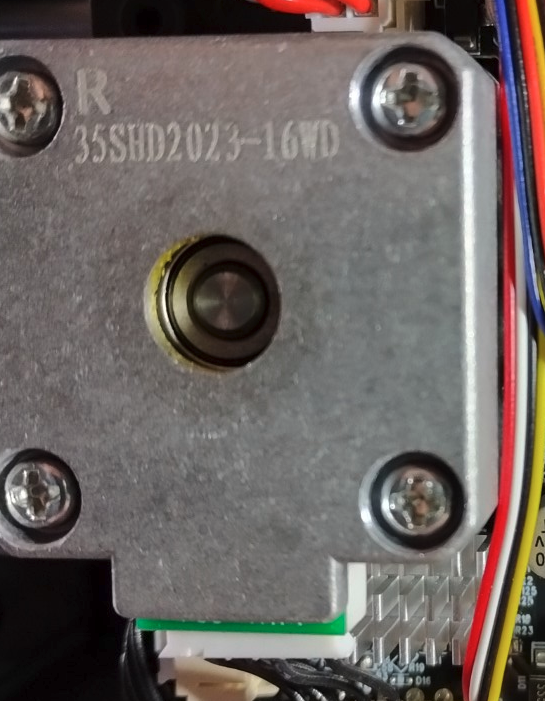

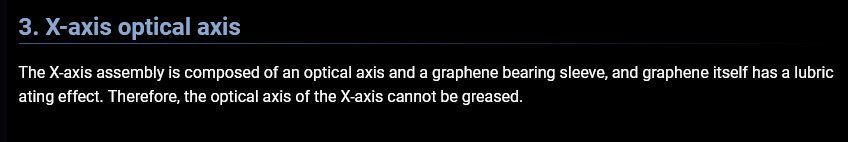

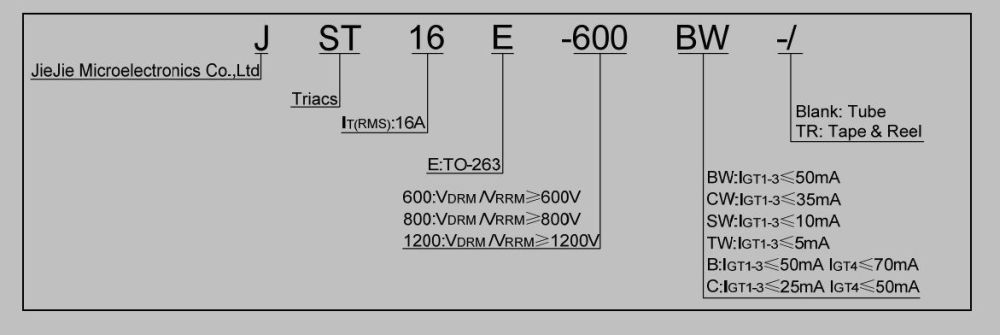

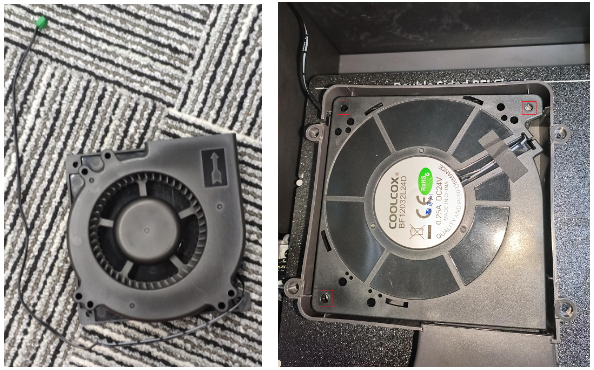

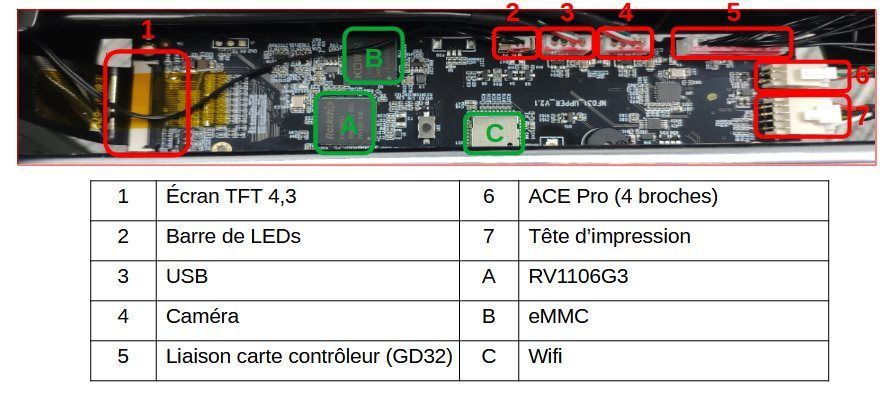

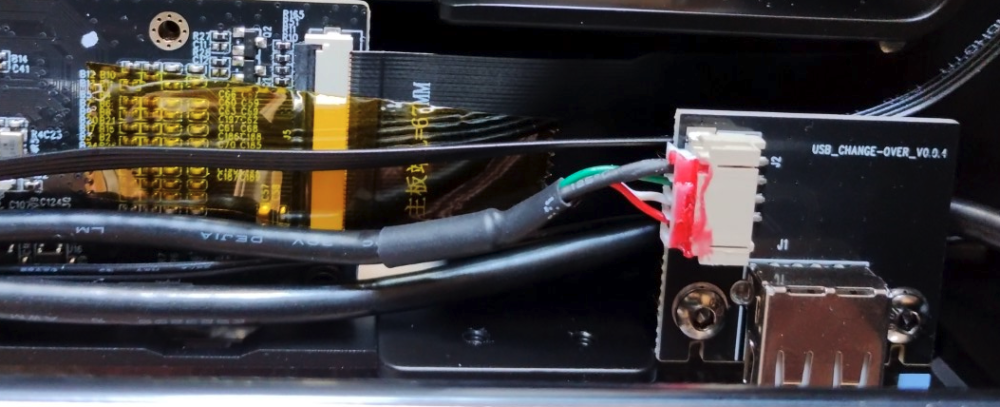

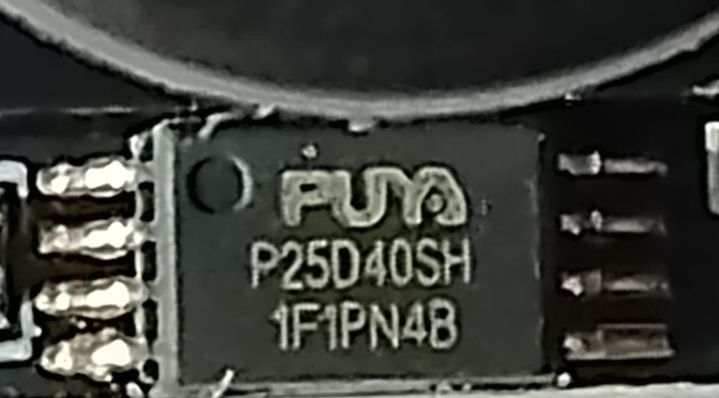

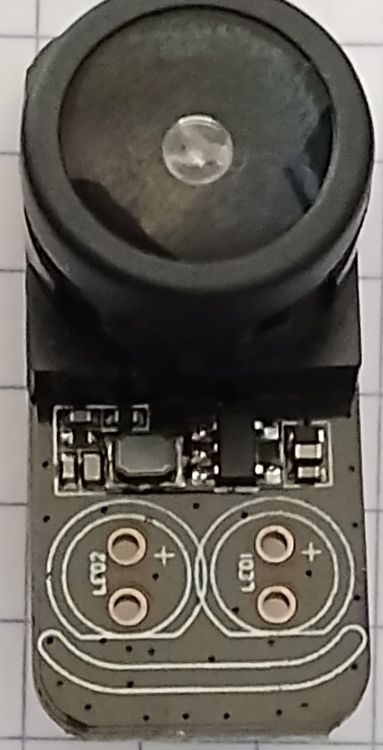

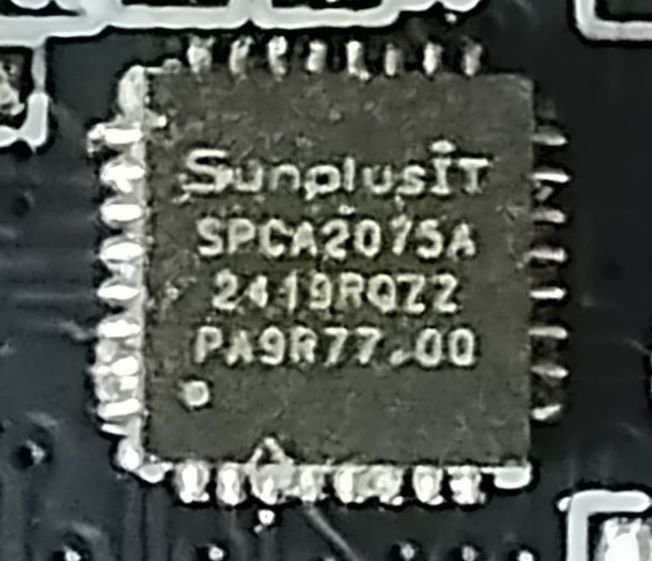

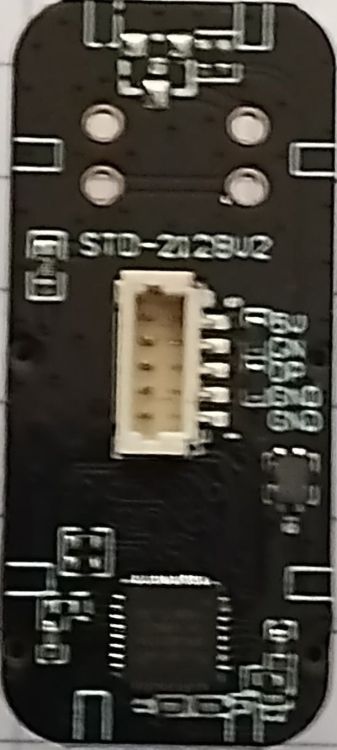

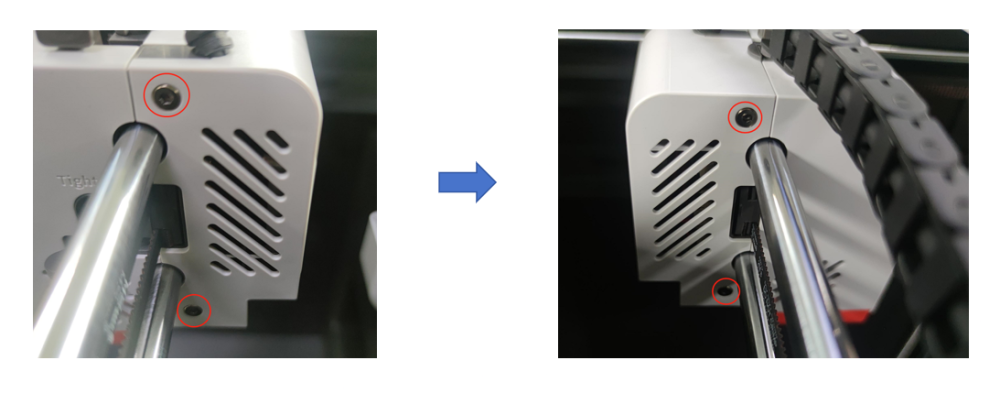

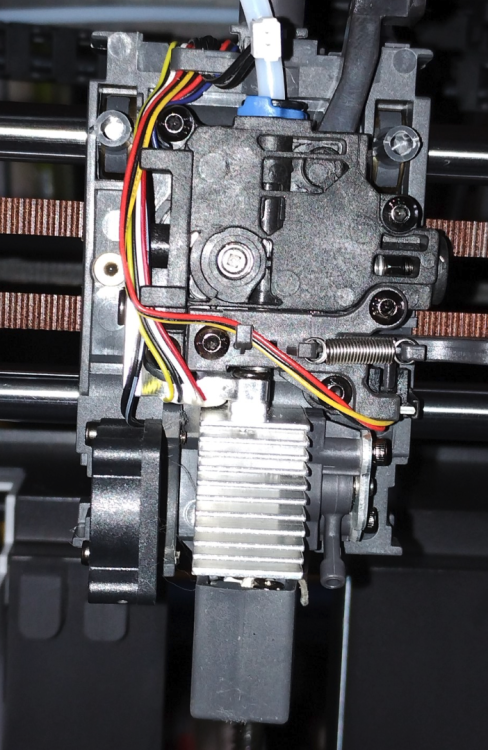

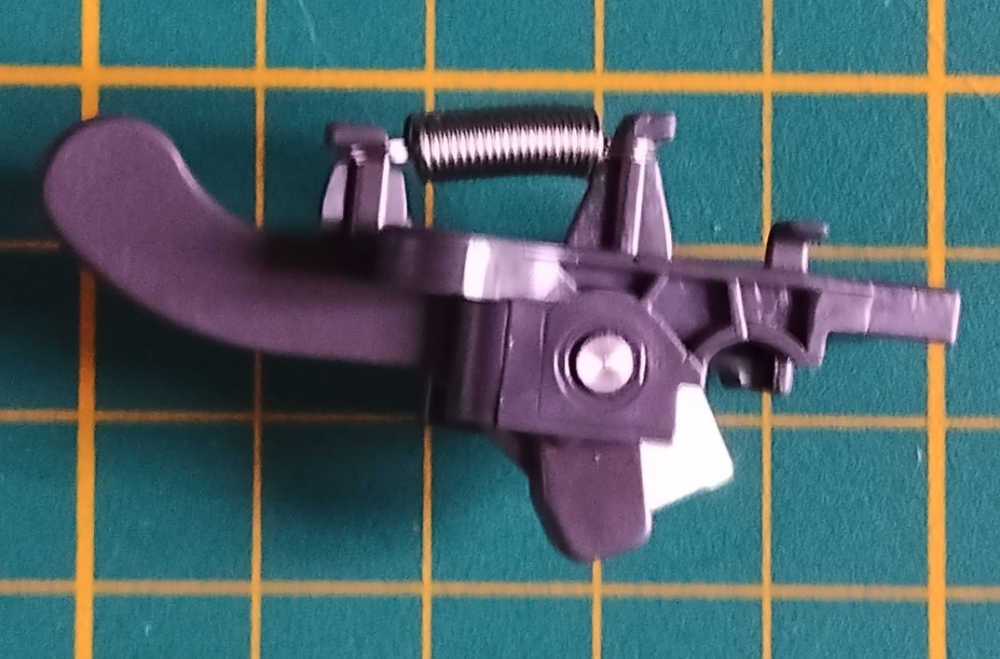

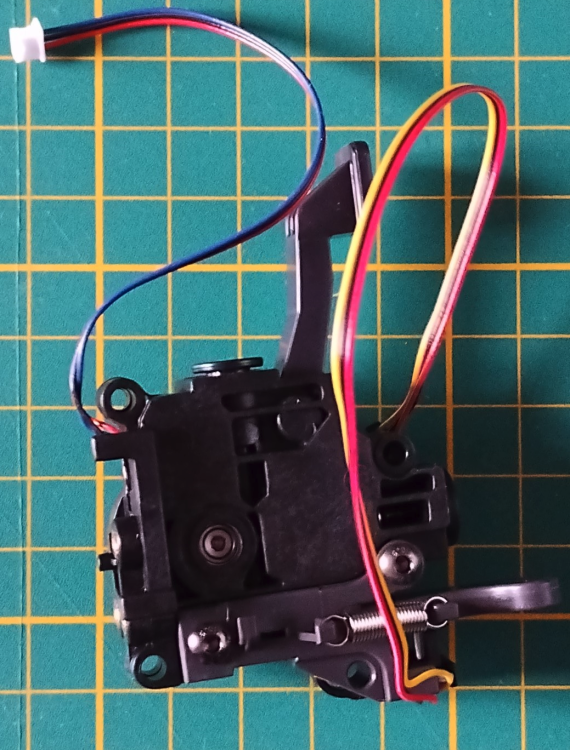

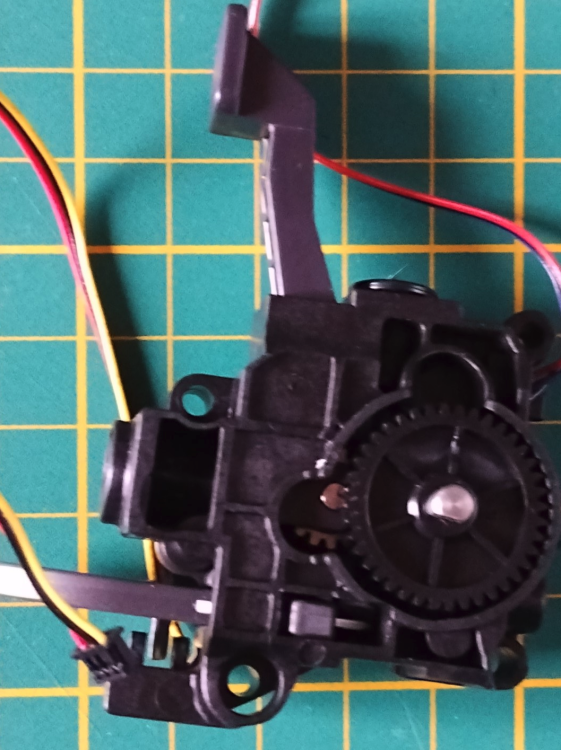

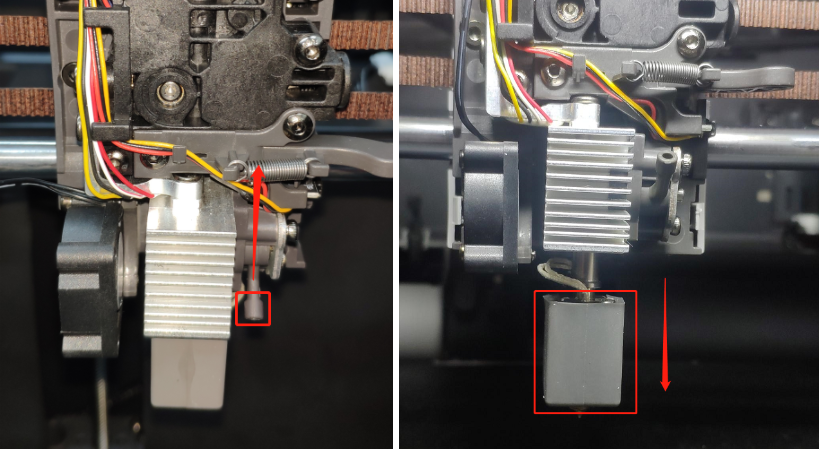

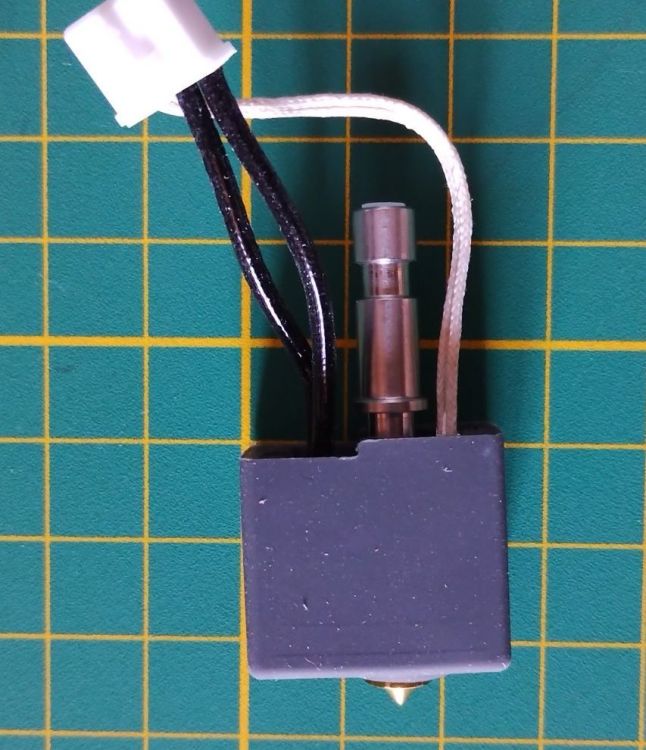

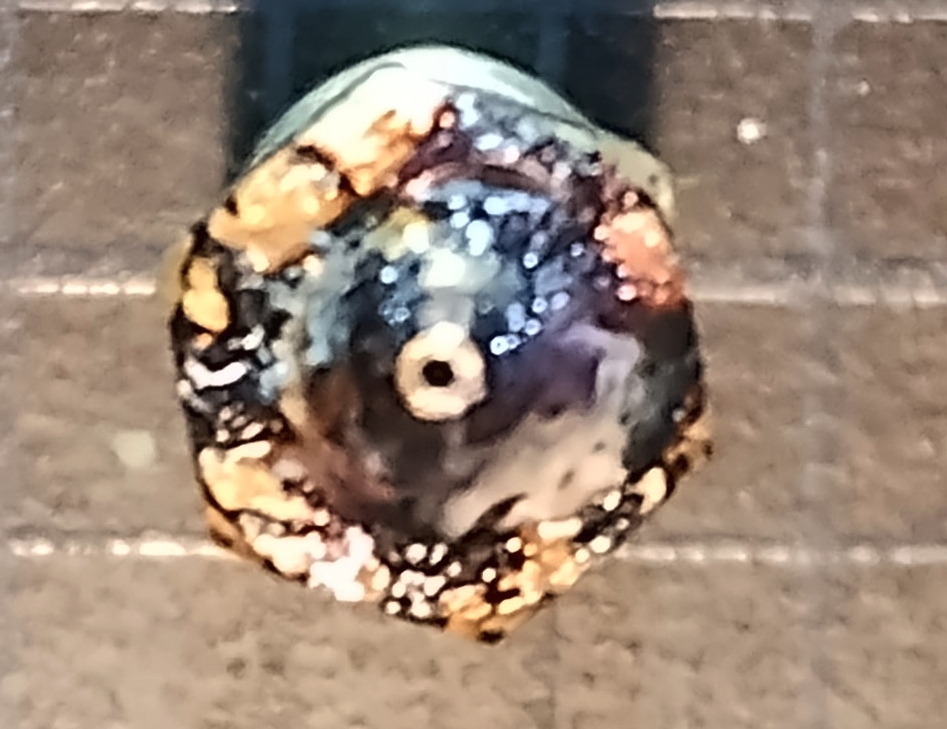

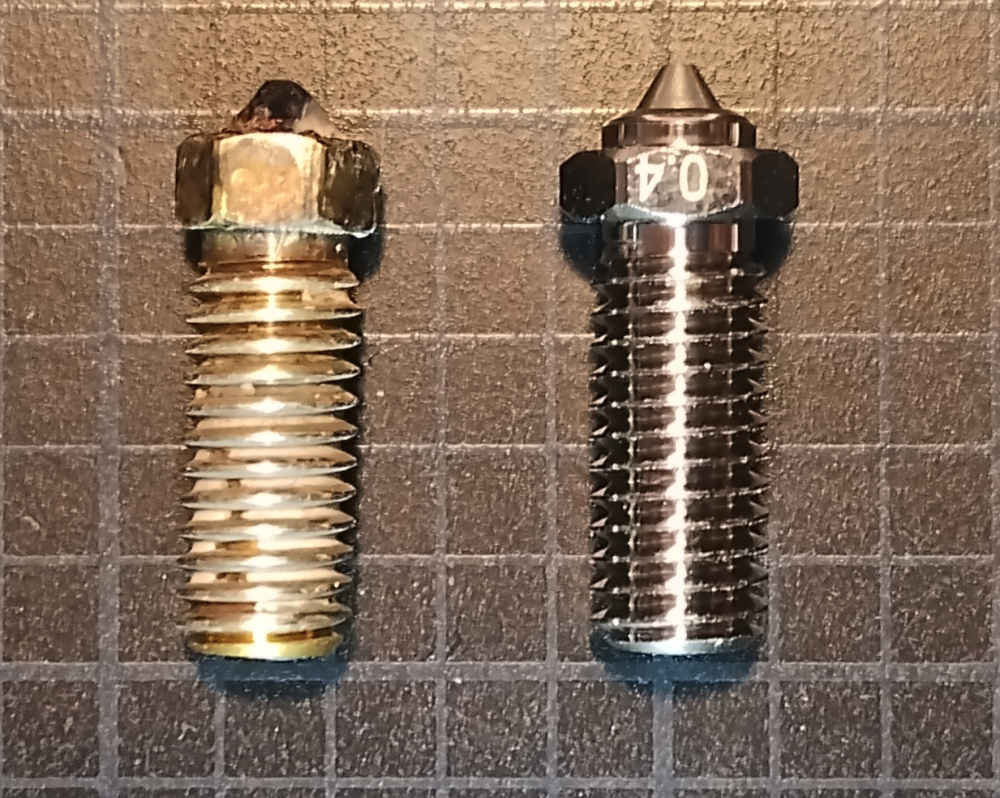

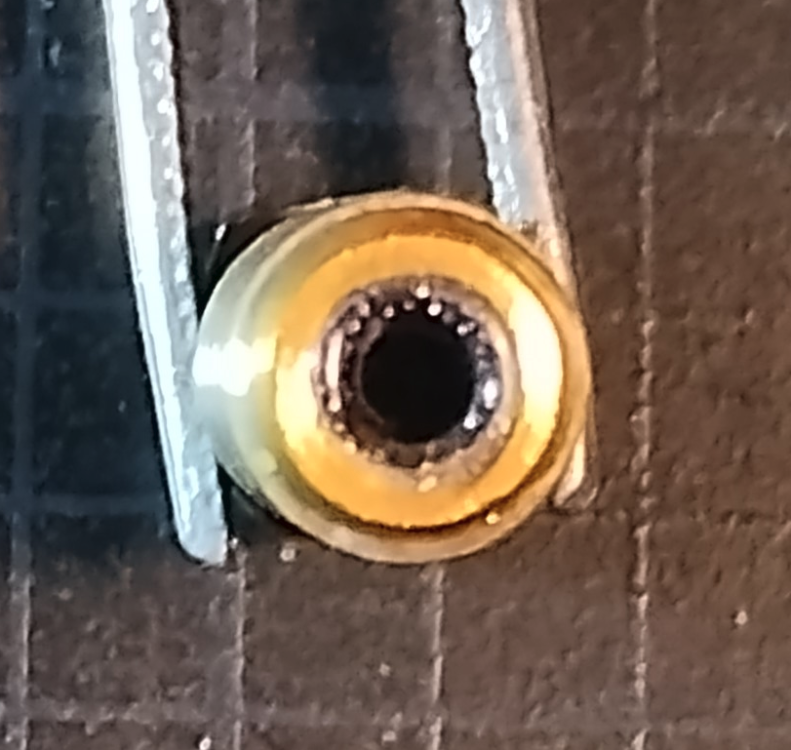

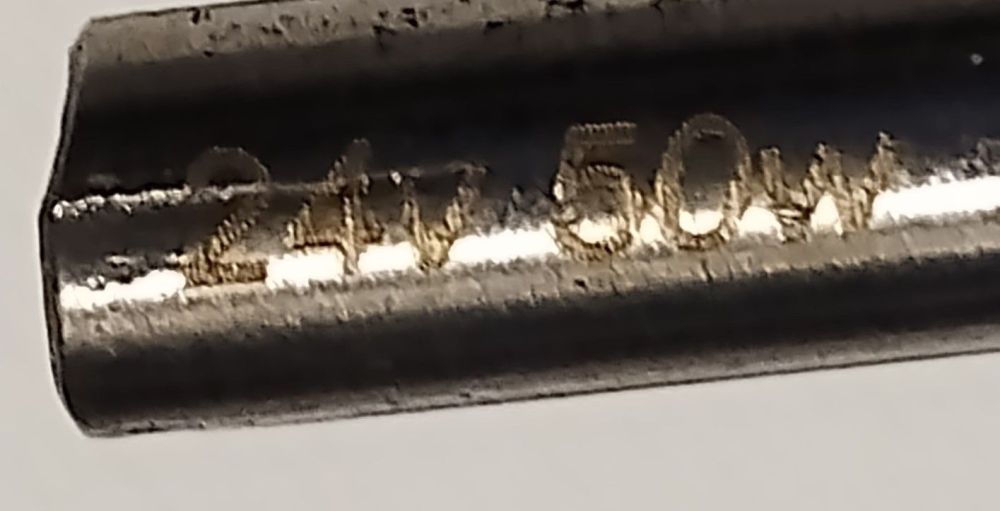

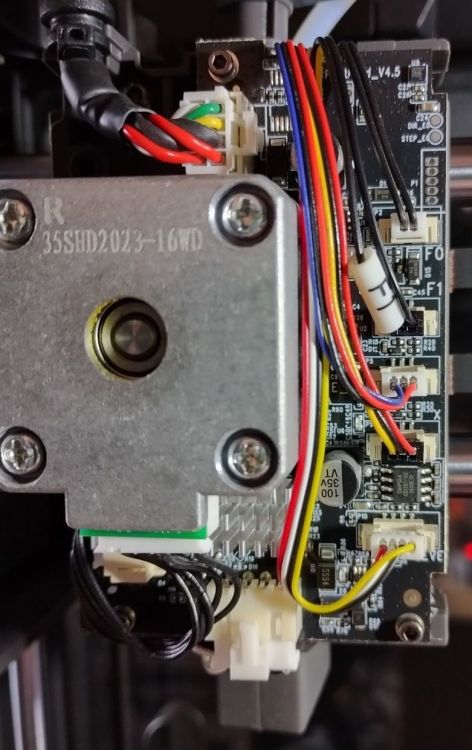

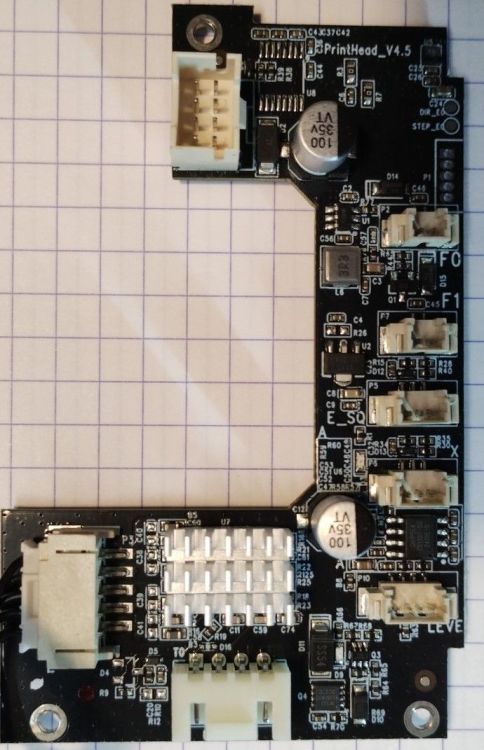

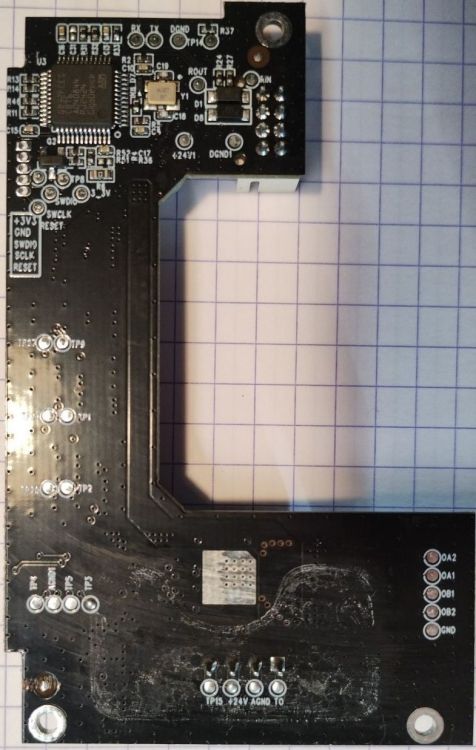

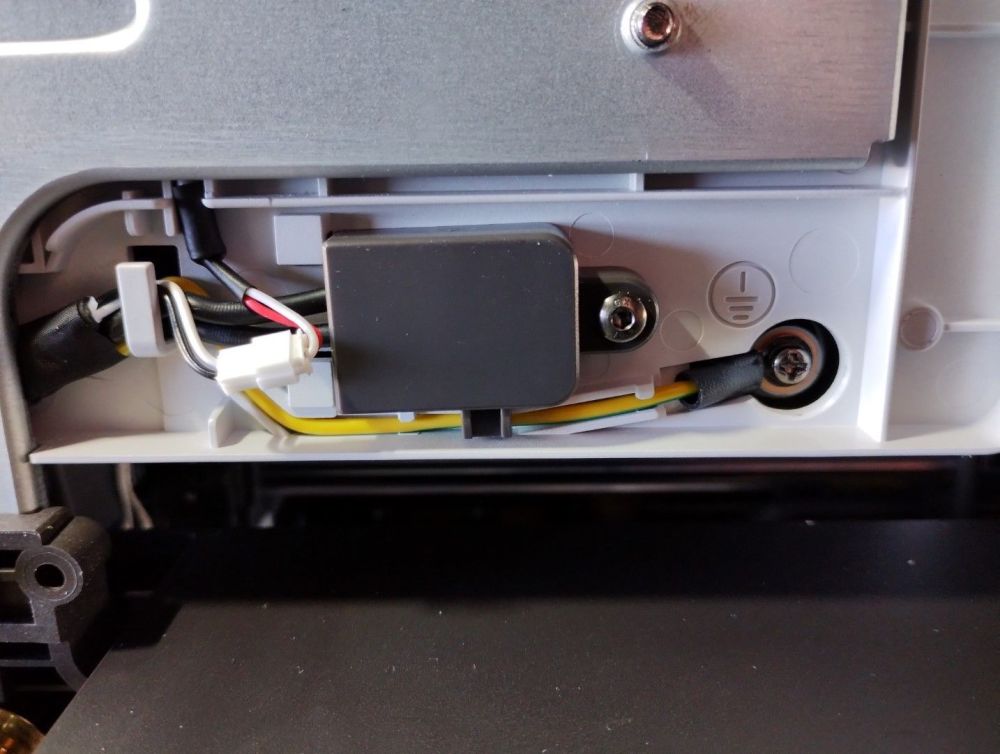

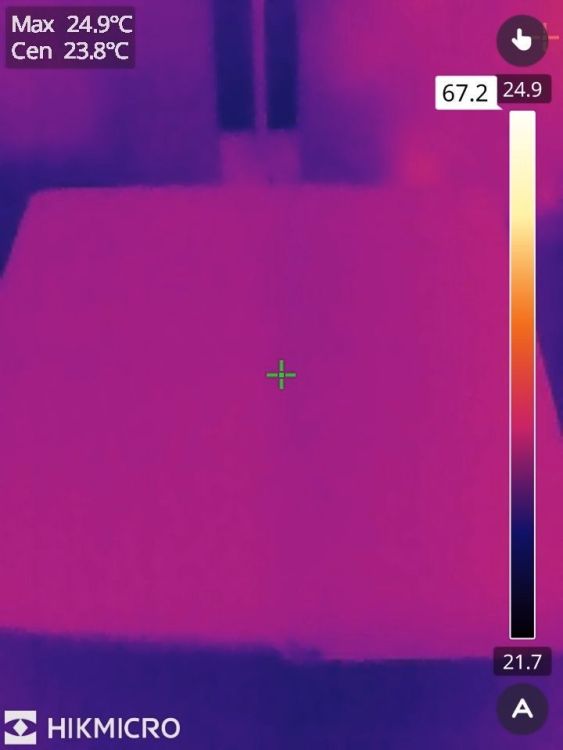

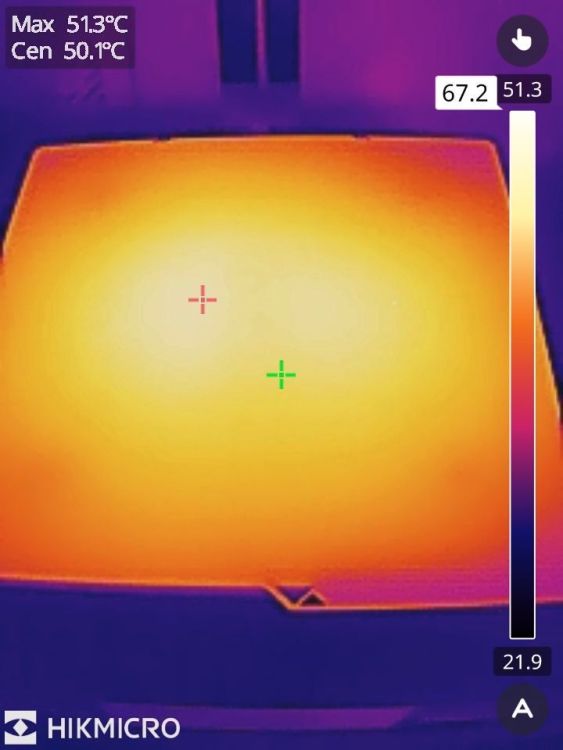

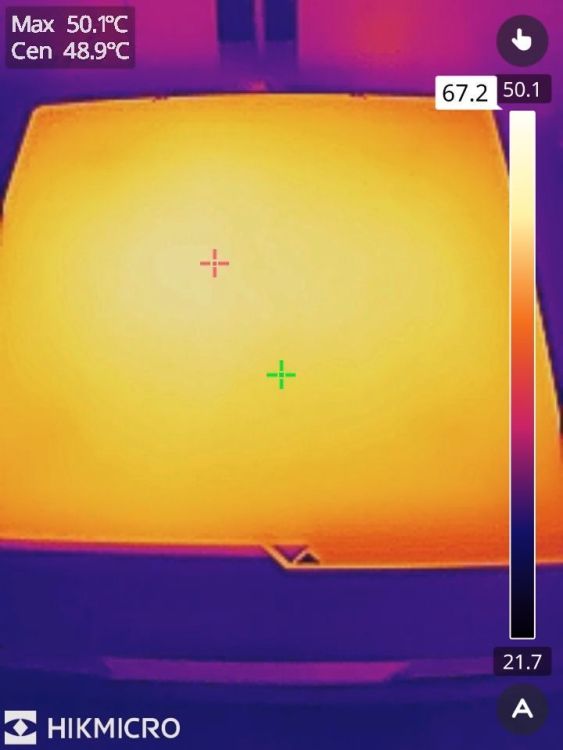

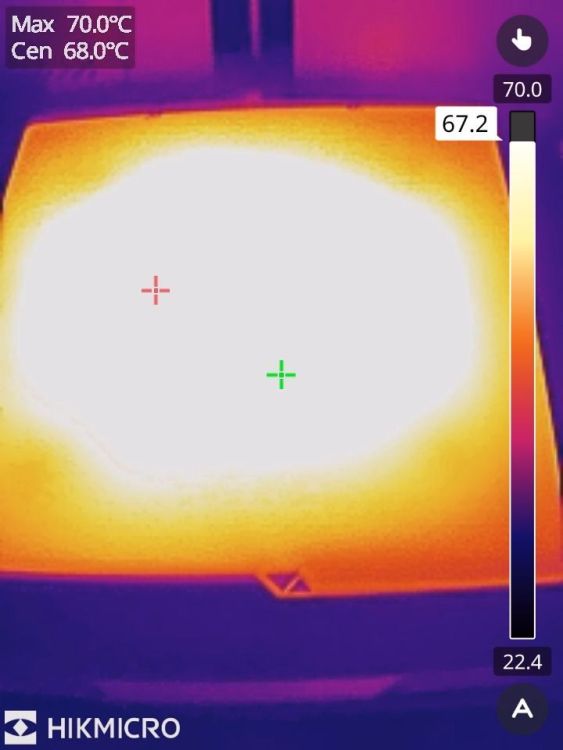

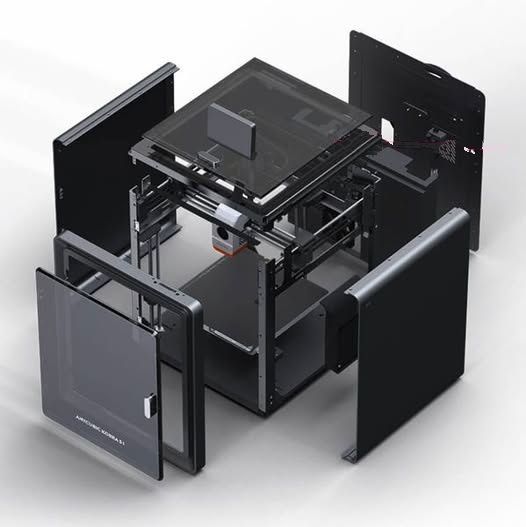

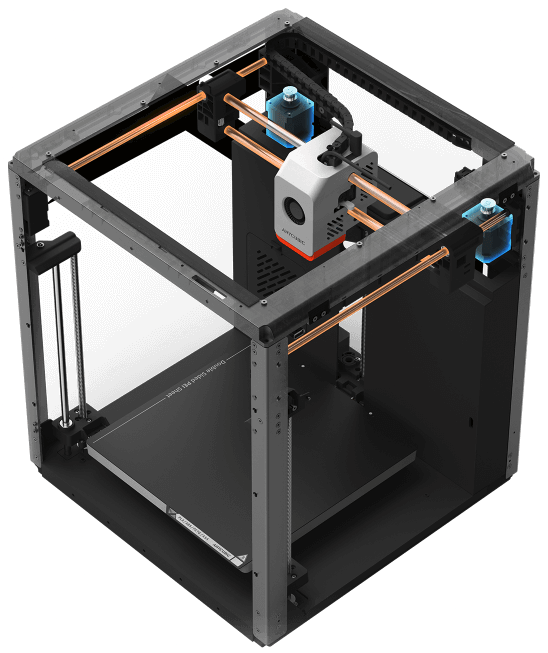

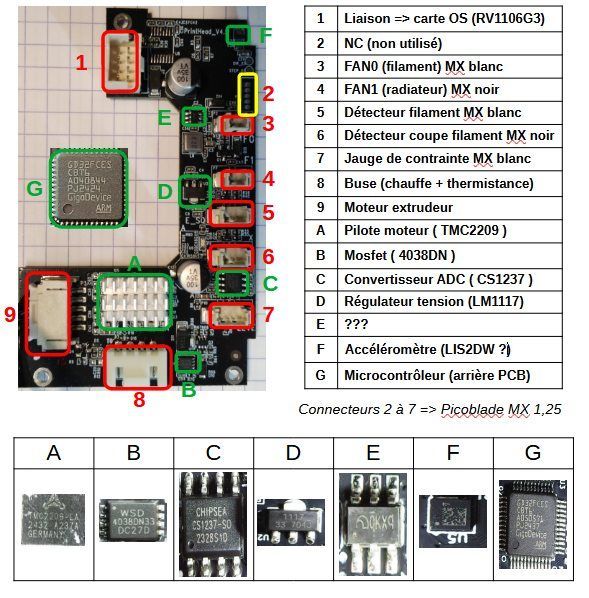

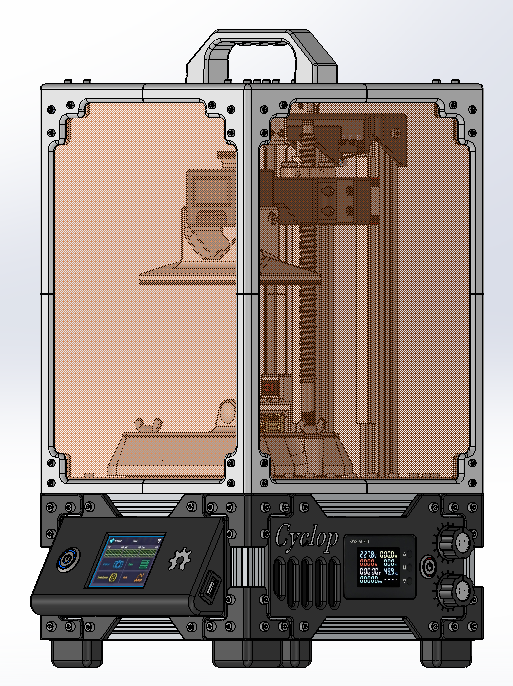

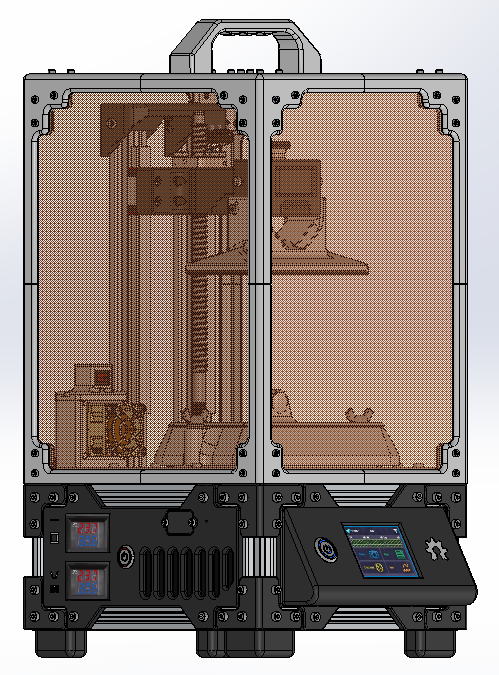

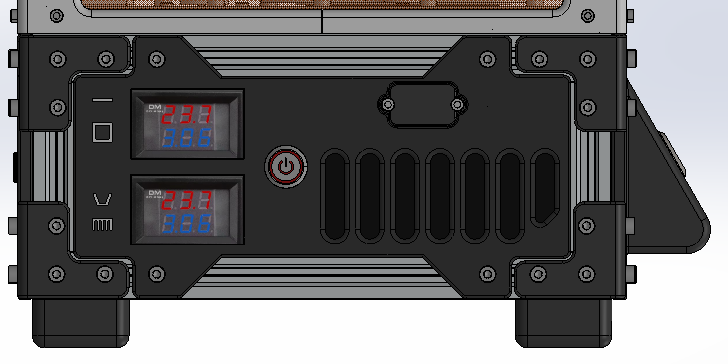

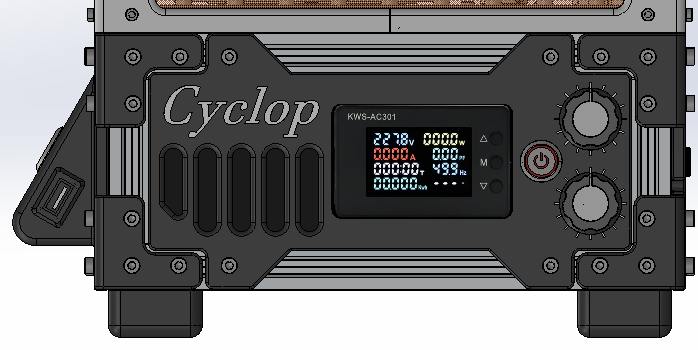

Hardware Dans ce sujet, on va aller regarder d'un peu plus près les entrailles des matériels. Kobra S1 On va dans un premier temps s'occuper de l'imprimante. Le Wiki d'Anycubic s'étant bien étoffé depuis décembre 2024, de nombreux documents permettent d'aider un utilisateur pour la réalisation des étapes nécessaires aux démontages, puis remontages. Certaines photos illustrées ici proviennent du wiki. Les premières étapes consistent à démonter une bonne partie des panneaux rendant l'enceinte close : panneau arrière, les deux panneaux de côté. Rien de compliqué excepté le nombre de vis à retirer (40) : 22 vis pour le panneau arrière (24 avec le hub + détecteur de filament) 8 vis pour chacun des côtés (16) Remarque : un excellent point, le panneau arrière est métallique : on pourra utiliser cette surface pour y placer des pièces maintenues par des magnets. Structure CoreXY Une fois la plaque arrière (métallique) et les capots de côté enlevés (plastique), on peut mieux observer la structure de la Kobra S1. L'ossature est en métal (un aimant y est attiré), chaque élément constituant le cube (plus un parallélépipède d'ailleurs) est vissé. Il n'y a qu'une seule partie d'un seul tenant, le haut de la structure qui est en aluminium. Les axes sont guidés par des tiges optiques : pour l'axe X qui porte la tête d'impression, deux tiges de 10 mm de diamètre. Les douilles de guidage sont de type graphite (le wiki précise qu'elles ne nécessitent pas de lubrification Extrait de la page Wiki de maintenance : pour l'axe Y, de chaque côté une tige optique de 8 mm, utilisant des douilles à billes linéaires, type LM8UU ou LM8LUU. pour l'axe Z, trois tiges linéaires de 8 mm + douilles à billes linéaires, la montée / descente du plateau étant réalisé par des tiges trapézoïdales de 8 mm associées à des noix laiton. Les déplacements XY, sont assurés par des moteurs Nema17 (48 mm de hauteur), situés à l'arrière de l'imprimante, référence 42BYGH3032-B18Q (pas découvert de datasheet précise quant à cette référence). Sur chacun des axes de ces moteurs est sertie une poulie dentée (20 dents), entrainant une courroie GT2 de 6 mm. Un dispositif permet pour chaque cheminement de régler automatiquement la tension de la courroie. Une page du wiki montre le cheminement de la courroie pour chacun des moteurs (X / Y) : Le moteur de l'axe Z (type et référence identiques aux moteurs X et Y) synchronise les trois vis trapézoïdales via des poulies de 20 dents et une courroie GT2 de 6 mm. Un dispositif permet de régler la tension de cette courroie fermée. Le moteur de l'extrudeur est un Nema14 (carré) de référence 35SHD2023-16WD.(pas trouvé de datasheet ). Composants électroniques Une vue partielle de quelques composants : Le retrait de la plaque arrière donne accès à : une alimentation électrique : - marque Powerld, modèle LPD-150-24 (sans ventilateur, source de nuisances sonores supplémentaires) - tension (100-240 V) et fréquence (50/60 Hz) du secteur auto-ajustable en fonction de la tension du pays - sortie 24 V, 6,25 A (150 W) une carte pour commuter la chauffe du lit (tension secteur) équipée d'un triac (JST16E600SW, 16 A, 600 V) une carte contrôleur, le firmware est probablement le Klipper Anycubic, partiellement réécrit en langage Go (comme avec la Kobra 3). Cette carte ne gère que les éléments matériels de l'imprimante : moteurs, ventilateurs, contacteurs et le lit chauffant via la carte ci-dessus. carte avec ses connexions : carte démontée après avoir débranché toutes les prises. Pour éviter qu'elles ne se désolidarisent durant le transport, elles sont collées à froid avec une colle élastique, bien pénible à retirer. Le gros radiateur cache les pilotes des trois moteurs (X, Y et Z). Je suppose que ce sont des TMC : pour ceux intéressés, un plan de câblage (pour le cas où ) : le microcontrôleur est un Gigadrive GD32FCESRBT6 - MCU 32 bits, Arm Cortex M4 RISC - fréquence de 120 Mhz - 128 Ko de mémoire flash - 32 Ko de mémoire SRAM - tension de fonctionnement de 2,6 à 3,6 V - plage de températures de fonctionnement de -40 à 85 °C (grade 6 => RT6) un ventilateur de refroidissement de la carte contrôleur fixé sur une base métallique ainsi que la platine des prises pour l'ACE et pour le détecteur de filament (antitangle => détecte à la fois la présence /absence de filament et son bon écoulement (des détails plus loin)). Ce ventilateur est un 8015 brushless, 24 V, 0,06 A un ventilateur d'extraction d'air (filtre à charbon), 8015, 24 V, 0,07 A. Sur sa cage extérieure est montée une pièce en mousse évitant de transmettre des vibrations à la plaque métallique arrière Un autre ventilateur 12032 (24 V, 0,25 A)), situé à l'intérieur de l'enceinte fixé sur le capot à droite (KS1 vue de face), assure le refroidissement du filament sur l'ensemble du plateau Carte SBC Un système fonctionnant avec Klipper (y compris le Klipper modifié par Anycubic) est composé de deux unités (explications détaillées) : une unité de contrôle (firmware), vue précédemment avec la carte contrôleur utilisant un microcontrôleur GD32 une unité de calcul (constituée d'une carte SBC (Single Board Computer = ordinateur monocarte)) Une seconde carte électronique se «cache» à l'intérieur de la Kobra S1. Elle est située sous un capot plastique en haut à droite (vue de face). Ces instructions du wiki expliquent comment y accéder. Une fois les explications mises en œuvre, on peut découvrir la puce utilisée pour gérer le système d'exploitation (Kobra OS) : un Rockchip RV1106G3. Les manipulations à cet endroit sur cette carte me semblent trop délicates à réaliser avec mes gros (et vieux) doigts, en plus, ma vue, n'est pas au meilleur de sa forme. Contrairement à l'autre carte, je ne l'ai pas désassemblée. Vue de la carte avec ses branchements : En suivant les câbles, on peut obtenir le schéma de connexions suivant : L'antenne Wifi est collée à l'intérieur du capot plastique : Le port USB situé sur le côté droit (vue de face) est déporté sur une platine PCB : La puce Rockchip RV1106G3 (Cortex-A7 simple coeur, MCU@300 Mhz, 2 Go de mémoire DDR3L (correction : 2 G bits soit 8 fois moins donc 256 Mo ) , NPU de 0,5 Tops), la datasheet La mémoire qui contient le système d'exploitation est une eMMC soudée sur la carte de marque Foresee, de référence FEMDNN008G donc de 8 Go (7,2 Go utilisateur), 120 Mo/s en écriture, 160 Mo/s en lecture. La carte possède une puce Wifi, marque Fn-Link, modèle 6223A-SRD (module combo,Wifi simple bande(2,4 Ghz, b/g/n) et Bluetooth 4.2). La puce est une Realtek RTL8723DS. L'antenne Wifi est externe, remplaçable si besoin par une de plus grande puissance, grâce à son connecteur : Remarque : J'espère que cette carte est capable de fonctionner correctement dans l'enceinte close. Elle est enfermée dans un boitier plastique sans aérations et la puce RV1106 n'est pas équipée de radiateur (d'après la datasheet, elle est capable de fonctionner jusqu'à 80 °C (ambient operating temperature)). Caméra La Kobra S1 est munie d'une caméra interne (puce Nor flash (Puya P25D40SH), contrôleur de marque SunplusIT, SPCA2075A (pas trouvé de datasheet exacte, sous réserves, les caractéristiques pourraient être proches de la SPCA2080A (1,3 Mpixels, résolution max. 1280x720). Quelques photos : Éclairage interne L'éclairage interne est assuré par une barre de LED enfermée dans un boitier avec un cache translucide. Même si l'éclairage est suffisant pour observer une impression et pour les timelapses, situé à l'avant haut de la structure il crée de nombreuses zones d'ombre. Un éclairage sur tout le pourtour serait meilleur (mais aussi probablement plus coûteux). Tête d'impression La tête d'impression est reliée à la carte contenant l'OS (contrôleur RV1106G3) via un câble à sept fils (4 pour l'alimentation en 24 V, masse et +V sont doublés). Ce câble est placé dans une chaine de câbles, le PTFE lui est à l'extérieur de celle-ci, maintenu par des cilps. Deux capots en plastique enferment à l'avant l'extrudeur et la buse amovible, à l'arrière la partie électronique. Le capot avant est déclipsable, celui à l'arrière est maintenu par quatre vis (deux de chaque côté). Extrudeur et buse Le retrait du capot avant donne accès aux éléments constituant l'extrudeur. Du haut vers le bas : extrudeur à double entrainement coupe filament radiateur (partie froide) avec son ventilateur fixé via une jauge de pression (point 0 axe Z et nivellement) à droite du radiateur se trouve le levier de verrouillage / déverrouillage du heatbreak (l'ensemble se démonte sans aucun outil). Lever le levier pour déverrouiller, l'inverse pour verrouiller : heatbreak avec son tube en céramique selon Anycubic (précisé dans la FAQ), corps de chauffe (cartouche chauffante, thermistance), buse (laiton, 0,4 mm), chaussette silicone protégeant la partie chaude Suite aux déboires relatés ici, après contact avec le SAV et que les fêtes du Nouvel An Lunaire soient passées, j'ai reçu une nouvelle tête. J'en ai profité pour démonter l'ancienne afin d'accéder à la buse. Anycubic recommande de ne pas le faire et dit que la buse n'est pas amovible. On peut, à condition de chauffer à au moins 310 °C, la dévisser. A cette température, en y allant doucement, la colle utilisée pour maintenir en place la buse cède. C'est l'occasion de prendre quelques mesures et d'observer l'état après une centaine d'heures d'impression : La buse mesure 19 mm, donc plus courte qu'une buse Volcano (21/22 mm). Possédant une imprimante Qiditech, une X-Max3, celle-ci utilise des buses de 19 mm très semblables. Comparaison entre la buse Anycubic à gauche et celle de Qidi à droite : La thermistance et le corps de chauffe démontés (clé Allen 1,5, vis sans tête pour la cartouche, vis à tête plate pour le maintien de la cartouche métallique renfermant la thermistance), un examen à la loupe fournit les caractéristiques de la cartouche chauffante (24 V, 50 W). Rien d'inscrit (ou pas vu) pour la thermistance : J'ai bien tenté de dévisser aussi le heatbreak, mais là, je n'ai pas réussi. En fait, je ne voulait surtout pas le détériorer, ne connaissant pas de moyen simple de dévisser ce tube lisse . Finalement, en insistant, le heatbreak a été dévissé : On commence à trouver des revendeurs sur Aliexpress proposant des hotends avec buse en acier (j'en attends une d'ici une semaine). Actuellement Anycubic ne propose pas encore à la vente d'autre modèle que la buse laiton en 0,4 mm. Le vendeur chez qui j'ai commandé une buse acier (en fait deux, une en 0,4 et une en 0,6 mm) fournit quelques photos. Le heatbreak si la photo est exacte montre que le tube (céramique d'après Anycubic) n'est pas en contact direct avec la buse : Électronique Les connexions et le moteur de l'extrudeur sont situés sur l'arrière de la tête : La communication entre cette carte et la carte mère se fait en USB. De multiples connecteurs sont utilisés (JST-XH, Picoblade, Molex SL). La platine PCB regroupe tous les composants matériels : moteur Nema 14 deux ventilateurs (radiateur / filament) détecteur de filament corps de chauffe (cartouche chauffante, thermistance) coupe filament (capteur optique) jauge de pression Plusieurs puces électronique : microcontrôleur (GD32FCESCBT6) convertisseur ADC (CS1237) Mosfet (4038DN) accéléromètre (pas réussi à décoder le modèle pilote moteur de l'extrudeur et son radiateur Quelques vues de cette platine PCB : Cadeau «Bonux» , un schéma de câblage (corrigé) et les puces électroniques : Détecteur de filament Ce détecteur et le concentrateur de tubes PTFE (hub) ne sont livrés qu'avec la Kobra S1 Combo (ceux ayant commandé et reçu une Kobra S1 seule, en voulant utiliser l'ACE de leur Kobra 3, en ont fait l'amère expérience). Ce matériel assure à la fois : la détection de la présence / absence de filament en association avec l'ACE. Cela permet au logiciel de connaitre la position d'un des filaments : engagé dans la tête pour une impression, ou en position d'attente une dizaine de centimètres avant le hub une fois un filament engagé, permet de détecter la bonne fourniture / déroulement d'une bobine (antitangle) Il y a donc à la fois un interrupteur de fin de course ET une roue codeuse. Le tube laiton est découpé pour laisser passer la petite roue dentée entrainée par l'alimentation en filament. Plateau chauffant Le plateau fonctionne avec la tension du secteur (ici, en France 230 V). La demande de chauffe passe par la carte «Mosfet». Plateau, carte contrôleur, carte Mosfet sont tous reliés à la terre. Le câble arrivant sous le plateau est solidement fixé via deux vis sous un cache plastique au-dessous du plateau : Sa chauffe est rapide et homogène. Une fois la température de consigne atteinte, le centre du plateau est à température, seuls les coins nécessitent encore quelques minutes pour eux-aussi être à la bonne température. passer de la température ambiante à 50 "C se fait en moins de deux minutes (plus deux minutes pour stabiliser les coins) de 50 à 70 °C, environ deux minutes trente de 70 "C à 100 °C, en moins de trois minutes Système de purge A l'arrière se trouve le système de nettoyage de la buse, composé de plusieurs parties. Vue de face Vue de dessus Le système de nivellement utilise le nez de la buse pour détecter où se trouve le plateau via une jauge de pression. Cela sert à la fois à trouver l'origine de l'axe Z (Z-offset) et lors du maillage du plateau (auto-nivellement) pour détecter les variations d'épaisseur pour les compenser lors de l'impression. Avec un tel dispositif, il est nécessaire que la buse soit dépourvue de résidus de filament pour ne pas fausser la détection du point Z=0. En préalable à une mise à l'origine, la buse est nettoyée. Ce processsus se réalise en plusieurs étapes : chauffe de la buse à 170 °C nettoyage de la buse en passant sur le nettoyeur (4) alternativement de gauche à droite positionnement sur l'anti-suintement (3) en attente de la descente de température à 140 °C déplacement vers le racleur (2) pour enlever les derniers résidus (la «crotte») déplacement vers l'éjecteur (1) pour envoyer l'amas de filament à l'extérieur Mise à l'origine (Homing), d'abord par l'axe Y, puis X et finalement Z Conclusion (partielle) La base est solide, les composants électroniques choisis semblent suffisants pour produire des impressions plus que correctes (divulgâchage: la Kobra S1 réalise de bonnes impressions ). On en a fini pour cette fois avec l'examen des entrailles de la bête. Une prochaine fois, on examinera le changeur de filaments, l'ACE Pro, probablement pas de manière aussi approfondie. À suivre…2 points

-

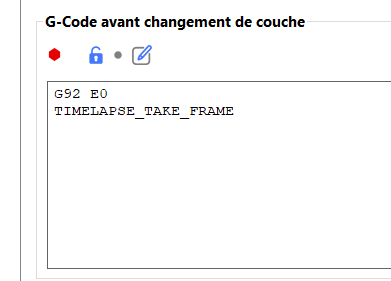

@hcl28 @PPAC Bien vue, actuellement, j'ai un ; devant. Je le retire, et ça devrait fonctionner. Là, il va falloir que je parte, mais je vous tiens au courant. @hcl28@PPACCa marche ! @pjtlivjy : je confirme, l'imprimante place le fichier mp4 mais aussi un fichier jpg dans le dossier /home/mks/timelapse Il suffit de faire un python par exemple que tu lance depuis ton poste (windows ?) pour récupérer par exemple le fichier mp4 le plus récent. Un exemple de python : Si tu es sous windows : tu installes la bibliothèque python paramiko comme ceci : pip install paramiko Tu places le fichiers que je t'ai joint quelque part sur ton disque (sur ton poste Windows). Tu l'édites pour rentrer l'ip de ton imprimante, un nom utilisateur et son mot de passe de ton imprimante (le mieux plus tard sera d'en créer un spécialement pour cet usage). Et tu le lances, par exemple dans une invite de commande en se plaçant dans le dossier où il se trouve (par des CD). Une fois dans le bon dossier, tu tapes python CopieDernierTimelaps.py Après, il suffit par exemple de placer une icone sur ton bureau pour lancer cette commande. On peux aussi faire un truc où chaque fois qu'il y a un nouveau fichier, il le rapatrie sur ton poste. Avec d'autres logiciel, tu peux aussi simplement synchroniser les deux dossiers. CopieDernierTimelaps.py1 point

-

regarde en bas à droite @2cv001, tu as Timelapse Settings, et bien c'est le bouton Enabled qu'il faut faire glisser1 point

-

Salut Le réglage se fait automatiquement dans Bambu Studio.1 point

-

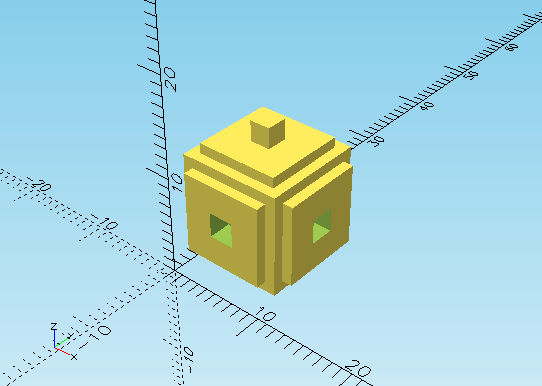

Si tu veux mieux comprendre regarde les tutos qui parlent d'OpenSCAD ( exemple de recherche https://www.google.com/search?q=débuter+avec+OpenSCAD ) ou encore, regarder le manuel utilisateur d'OpenSCAD https://en.wikibooks.org/wiki/OpenSCAD_User_Manual exemple de point de départ https://en.wikibooks.org/wiki/OpenSCAD_User_Manual/General et https://en.wikibooks.org/wiki/OpenSCAD_User_Manual/Transformations#Basic_concept À voir ... je dirai que ce que tu demandes est possible avec quelques modifications du code actuel. L'idéal serait que tu arrives à faire la majorité de ses modifs toi-même pour que tu sois autonome sur ce projet. Je devrais normalement avoir le temps de regarder dans la soirée. Oui, je dirais de faire ce genre de demande dans la section https://www.lesimprimantes3d.fr/forum/63-emplois-et-services/ ( Mais préférablement avoir déjà une idée du/des stl et choix matériaux (PLA, PETG, ... ) , couleur et quantités à imprimer lors de la demande. ) (Mais il y a aussi des services d'impression pro si tu prend le temps de demander a google)1 point

-

1 point

-

Bonjour, Je pense que c'est un partenariat avec Prusa, car en plus de la vendre au même prix (à 0,99€ près pour la version Kit et 10€ pour la version montée), elle est moins cher au final car la livraison standard est gratuite !!1 point

-

Le séchage de l'air ambiant autour du capteur oui, mais ne disait-on pas plus tôt qu'il faut chauffer le filament pour pouvoir libérer les molécules d'eau ?1 point

-

Je découvre le rayon Prusa chez 3DJake France avec la CORE One, mais aussi la MK4S, la Pro HT90, plein de filaments et accessoires. https://www.3djake.fr/prusa1 point

-

bonsoir @xavax c'est tout à fait ça et c'est surtout pour une question d'économie tu parles d'une différence de qualité ? oui car tu peux venir au contact donc le soutien est plus efficace, moins de risque d'affaissement1 point

-

1 point

-

J'ai eu le même souci il y a quelque temps. Pour ma part, j'ai simplement changé le canal Wi-Fi primaire de la Freebox. De mémoire, les deux derniers ne fonctionnaient pas avec l'imprimante. Je voyais aussi tous les réseaux sauf le mien.1 point

-

1 point

-

1 point

-

1 point

-

Salut Tu trouveras quelques éléments de réponse là A+ JC1 point

-

Étonnant qu'il ne mentionne pas la crémière avec toutes ces exigences1 point

-

Il y a aussi la Qidi Plus 4 (que je lorgne) pour laquelle devrait sortir un boitier de gestion des couleurs (4 bobines ?) ce trimestre. Il ne devrait pas être parfait du 1er coup mais apparemment la marque a habitué ses clients à de la qualité. Bambu Lab perso je l'ai évacué à cause de son système fermé qui contrôle jusqu'à notre réseau domestique. Franchement déplaisant voire rédhibitoire pour moi.1 point

-

Pour Blender, je ne pourrais pas t'aider, car je ne me suis pas formé à son utilisation. ( Mais dans l'idée Blender, c'est plus pour modéliser des formes organiques, et il te faut sûrement ajouter un plugin spécifique ou utiliser les notions de tableau de Node pour générer un objet paramétrable, si tu veux faire un objet avec de cote spécifique (voir paramétrique) en le basant par exemple sur une vue de dessins technique comme on le fait par exemple avec FreeCAD ) Sinon j'ai pris le défit / le temps de faire (à l'arrache) un essai de script paramétrique pour OpenSCAD (nom de variable à revoir, code sûrement simplifiable et à affiner, avec des morceaux à supprimer, mais semble faire le taf) pour générer ce que tu voudrais. J'ai mis une tolérance d'emboitement pour les trous de la pièce, mais je n'ai vraiment réfléchi à s'il en fallait ailleurs. Je l'ai publié sur MakerWorld https://makerworld.com/fr/models/1126062 pour profiter du "Customize" qui ouvre leur outil en ligne de génération de pièce paramétrique basé sur un script OpenSCAD ( Comme cela, tu n'as pas à installer OpenSCAD sur ta machine )1 point

-

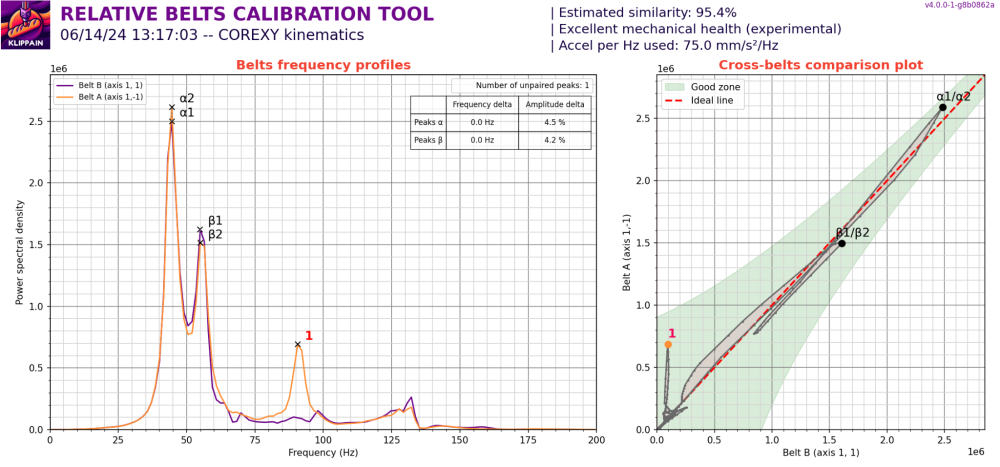

Pour la tension des courroies, on peut aussi utiliser un complément à Klipper : Shake & Tune qui propose plusieurs tests utilisant l'accéléromètre dont un dédié à ces tensions. C'est juste un affichage, une aide, permettant de visualiser si c'est correct… ou pas. Exemple (vieux) avec ma X-Max3 «libérée» :1 point

-

Avec le peu de débattement permis par ce système de tension de courroie, je doute fortement qu'on puisse dépasser des limites. Les problèmes que certains ont rencontrés provenaient de l'oubli de dévisser les quatre vis du tendeur avant de faire le réglage via la vis de tension. Sans oublier, une fois ces vis de maintien du support moteur dévissées de faire faire le parcours de déplacement de la tête aux quatre coins et seulement alors procéder au réglage. L'ajout du ressort enlève simplement l'étape de réglage via la vis de tension.1 point

.thumb.png.cf91b9255a0fd229165d1133da6f304c.png)

.thumb.jpg.8e4f3c7962529d5b54999ca8667a07c0.jpg)

.thumb.jpeg.3e1fa1416e9fb29c30ae0a7b98639f19.jpeg)