Classement

Contenu populaire

Contenu avec la plus haute réputation dans 06/05/2025 Dans tous les contenus

-

Oui, ça vient. J'ai d'abord dû faire un peu de ménage (et de place) dans mon capharnaüm qui me sert de «bureau» (qu'est-ce qu'elle est lourde la Qidi XMax3, j'ai eu ma dose d'activité sportive pour au moins un trimestre ).3 points

-

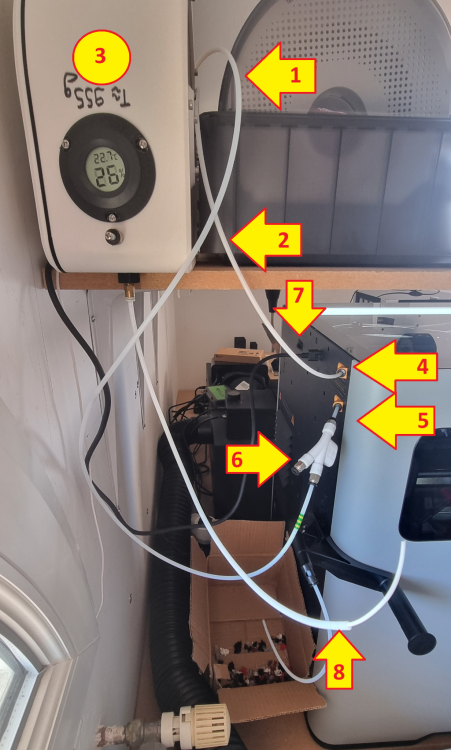

Il faut donc prévoir un accès au côté gauche de la H2D : -> Tube AMS Pro v2 -> Tube AMS v1 ->AMS-HT ou autre -> Entrée buse droite -> Entrée buse gauche -> 4-in-1 (ou 2 en 1) en attente -> Passage pour l'alimentation TPU hors filament buffer -> Tube AMS-HT ou autre en attente Si je souhaite imprimer du TPU avec un ou des autres filaments, je connecte l'AMS v1 sur le 4-in-1 en attente, je déconnecte le PTFE de la buse droite et je le fais ressortir par le trou N°7, je passe le filament TPU dans ce PTFE jusqu'à la buse. Je resynchronise dans BambuStudio, et j'imprime ! Pffff... Un peu compliqué comme cela, mais on prendra vite l'habitude. Et ne pas oublier après l'impression de ressortir de suite le TPU, voire passer un coup de filament nettoyeur. D'où l'importance de garder l'accès facile par le dessus de la H2D. Voila, mon premier retour d'expérience ! ---------------------------------------------------------------------------------------------------------------------------------------------------------- Sur le site DHL Express, mon colis apparaissait "livraison suspendue en attente de RDV destinataire" (ou un truc du genre). J'ai appelé et une gentille dame, après quelques minutes, m'a dit que le colis était au service DHL Freight. Je n'ai pas réussi à les avoir directement. J'ai donc rappelé DHL Express, et la dame leur a adressé un mail pour que DHL Freight m'appelle pour le RDV. ----------------------------------------------------------------------------------------------------------------- DHL Freight m'a appelé dans l'heure qui a suivit, et ils m'ont programmé une livraison pour le lendemain matin. Le lendemain midi, Le colis était livré jusque dans l'entrée et nickel ! <-2019 2025-> sans parler des double têtes basculantes et autres CR10 IDEX ou Ender5 avec toolchanger, tout ça est remisé au fond du garage ! Pas eu le courage de jeter...3 points

-

Houston, nous avons un gagnant. Je n'aurais peut-être pas dû laisser la bande bleue2 points

-

2 points

-

Le flux est forcément le même que les autres couches au prorata de leur hauteur. Or, si ton offset Z est trop faible, la buse peu se retrouver à la moitié de la hauteur à laquelle ta machine croit être et va donc injecter trop de matière par rapport au volume souhaité et par conséquence te faire croire à un flux trop important : ce qui est vrai pour uniquement car la hauteur de couche est trop faible, pas parce que le flux est trop fort). Si tu retires entre 0,1 et 0,05 mm à ton offset (donc diminue la valeur absolu de l'offset), cela donne quoi ?2 points

-

Bonjour, @KpDp_3D Oui l'application UGS vectorise les fichiers du type SVG afin de réer un fichier gcode et ensuite il procède à la gravure du tracé du dessin initiale. Cette application détient plusieurs fonctions comme en exemple il peut palper une surface convexe ou concave afin de suivre un tracé avec une géométrie accidenté. La grille mappée est ensuite exploitable pour graver la surface en exemple une planche avec une surface accidentée Cette application permet aussi en exemple de réaliser des Stickers en découpe vinyle etc... Je me sert de la CNC3018 comme d'un outil universel, découpe, gravure et découpe laser, perçages, gravure PCB et dessins sur papiers. A+2 points

-

bonjour, @samfvr @pommeverte J'ai fait des essais c'est le fichier STL au format 3mf qui contient un problème ! sous ORCA uniquement J'ai tout simplement fait un enregistrement du 3mf en export STL. Ensuite j'ai repris en ouverture ce fichier au format STL pour coloriser les zones de mon choix et çà fonctionne parfaitement avec ma TLD3 plus de bug .... Nota : j'ai fait un essai avec Prusa en utilisant le fichier natif 3mf et çà fonctionne très bien! donc un bug subsiste sous Orca avec le fichier benchy 3mf A+ Francis1 point

-

1 point

-

Faut pas exagérer non plus. Après il faut juste ne pas croire que meme avec une machine a 1200 balles tu ne mettras pas les mains dans le cambouis. Il y aura toujours des merdes. Mais le seul truc qui m'emm...de sur cette machine et là c'est vraiment du foutage de gueule je trouve. C'est le plateau qui n'est pas plan. Alors certe un plateau n'est jamais parfaitement plan. Mais la faut pas exagérer. Pour le reste on s'en sort.1 point

-

la le propos au dessus il s'agit d'une pièce annexe pour paré a un risque potentielle mais oui pierre a eu moins de chance que moi si l'on prend surtout en compte le plateau dont la planéité est douteuse1 point

-

Salut, J'ai d'abord construit une IDEX cartesienne puis j'ai implémenté pour Klipper l'hybrid-corexy, donc totalement pro IDEX, pourtant dans ton cas je partirais sur une tête basculante. Avec une telle taille et une enceinte chauffée tu vas avoir des difficultés pour aligner les deux têtes d'une IDEX et tu devras attendre des heures pour que tout se dilate correctement et prennent sa position définitive avant d'imprimer. A 65°C, les cartes CAN et toute l'électronique non prévue pour cet environnement ne tiendront pas longtemps. Il te faudra des courroies plus large que les habituelles 6mm, peut-être qu'une cinématique cartésienne serait plus adaptée car elle limite la longueur des courroies. Et pourquoi pas des vis à billes d'ailleurs. Avec ces specs, t'es dans une autre catégorie. Comme l'a très justement souligné Savate, les matériaux que tu souhaites imprimer ne nécessitent pas de telles températures.1 point

-

je suis pas trop fan de la bobine dans le boitier...1 point

-

mais la structure n'a pas eu le temps de se dilater correctement ... qui ne sert pas à grand chose pour imprimer à 50mm /s ... J'avoue que j'ai du mal à comprendre certaines de tes exigences : tu ne veux pas imprimer vite, mais tu met des moteurs 48v ... (ce qui ne sert à peu près que pour les concours de vitesse - pour rester dans la démesure il y a aussi les CoreXY 4AWD - 4 moteurs 48v pour gérer le CoreXY : il y a du couple !) avec deux cartes can, il ne reste que 8 câbles en tout ... et l'adxl est incorporé aux cartes. quand je parlais de plateau mobile, c'etait un plateau qui se déplace en Y Joli boitier, mais côté visibilité : c'est le néant (et c'est énorme).1 point

-

Oui tout à fait Ce montage n'est pas sérieux, normalement la bague intérieure du roulement doit être bloquée pour que ce soit uniquement le roulement à bille qui travaille en rotation et pas la bague intérieure du roulement qui tourne sur l'axe de la vis Ce genre de conception c'était acceptable à l'époque des débuts, où pour construire une imprimante REPRAP il fallait faire avec des pièces standard du commerce... J'ai vu pire : l'extrudeur idler de la Prusa Original MK2s dont l'axe lisse était... imprimé en 3D (après une casse de cette pièe, je l'ai remplacé par un petit morceau de barre en acier lisse) Mais pour du milieu de gamme en 2025 : NON ! Même les appareils électroménager ou de bricolage grand public n'ont pas de telles conceptions foireuses... Cela n'a rien de compliqué à faire, il faut un écrou et deux rondelles du bon diamètre, éventuellement un petit tube adapté avec un épaulement. Et en cherchant bien dans les catalogues de composants mécaniques, les pièces qui vont bien existent probablement pour un prix modique...1 point

-

Pour illustrer, je pense qu'on parle de cette partie : La seule fois où j'ai été obligé d'utiliser ce genre de design, j'ai utilisé une vis partiellement filetée beaucoup plus longue que j'ai recoupé, afin d'avoir la partie lisse en contact avec le roulement. Laisser la partie filetée en contact avec la bague intérieure du roulement c'est aller vers des ennuis. Traction axiale alternative à chaque va et vient de la courroie, matage de la vis ou pire, de la bague et blocage du roulement. Ca m'était arrivé sur l'i3-RDX. Ceci dit c'était avec des roulements chinois premier prix, probablement faits en acier à ferrer les ânes, la bague intérieure s'était littéralement taraudée au contact de la vis après seulement quelques dizaines d'heures...1 point

-

résine cuir ? Vachement réussi !! Est-ce que tu mélanges bien t'as résine avant de démarrer l'impression?1 point

-

1 point

-

Trouve une fablab proche de chez toi, une qui est vraiment active, et ils seront heureux des dons, et toi aussi (ma FL SUN SR a trouve un nouveau foyer ainsi)1 point

-

Désolé, @Herger54 de ne pas avoir pu suivre et continuer la discussion. j'étais loin de mon pc. Tu n'as pas trainé en effet, tu dois être motivé Comme a dit @pascal_lb la ender 5 est dépassée (je l ai eu en 2020 ..) même si je m'amuse bien avec Bonne continuation1 point

-

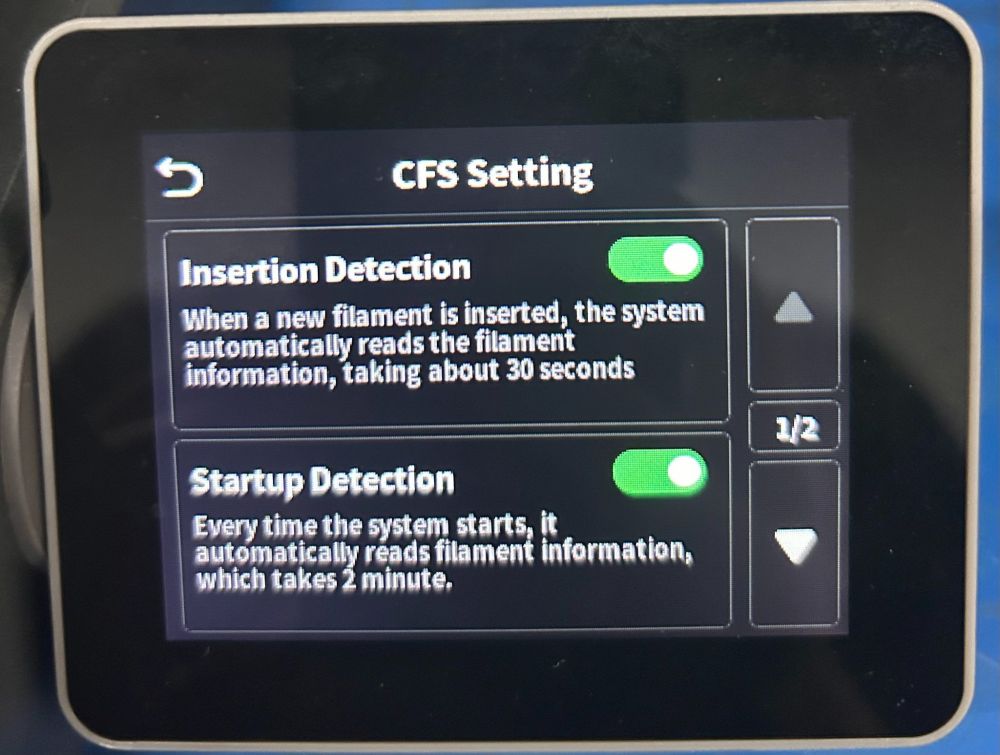

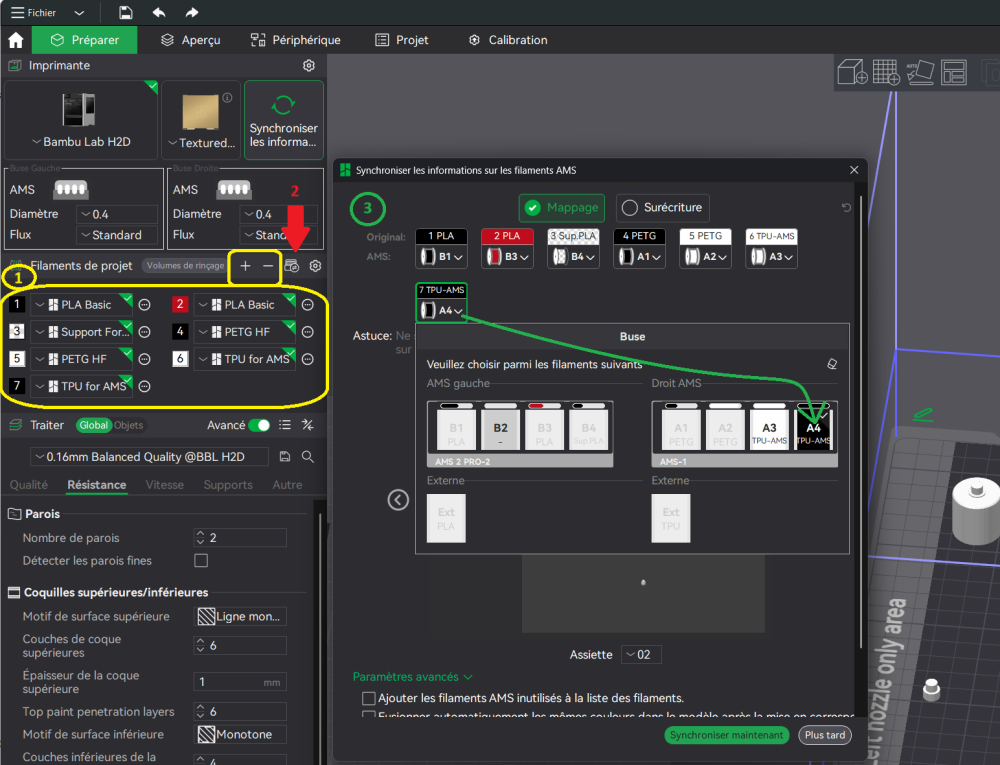

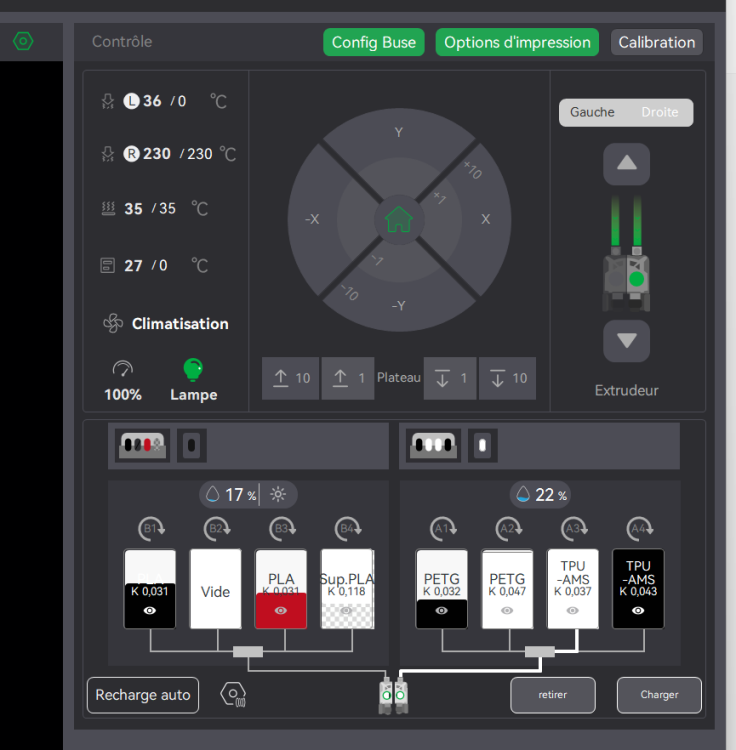

J'ai réussi l'intégration du gros bébé sans trop de révolution. La H2D a pris la place de la XC, qui a migré sur une extension de la paillasse, constitué de table basse Ikéa Lack et d'une plaque de MDF 24mm. L'extension pour la X1C s'est limitée à une table basse et un bout de plaque MDF. L'étagère supportant l'AMS de la X1C étant trop bas, j'ai refait une étagère prévue pour l'AMS2 et un 2èle AMS2 accompagné d'un AMS-HT. Pour l'instant, je teste avec l'AMS de la X1C pour me familiariser avec 2 AMS et un AMS-HT. Pour l'AMS-HT, je pense que je faire l'impasse pour le moment et utiliser mes vieux coffrets hermétiques avec leur réservoir de silicate ! Je procédais comme cela avec la X1C. J'ai mis un peu de temps à comprendre l'usage des AMS et les alimentations externes. Une fois les AMS détectés, il faut ajouter ou supprimer (zone jaune N°1) les profiles de filaments, ensuite cliquer sur "synchroniser la liste des filaments depuis l'AMS" (bouton N°2 en rouge). On obtient le tableau (N°3 en vert), cliquer sur la flèche vers le bas du filament à associer, et l'illustration des AMS et emplacements, s'affiche en autorisant la sélection uniquement des emplacements compatibles. Sur l'illustration, pour le profil N°7 d'un TPU for AMS, le système me propose les 2 emplacements d'AMS où il a détecté ce type de filament (A3 et A4). D'où l'intérêt d'utiliser les filaments Bambu et leur détection RFid ! Ci-dessus, la configuration détectée. Le changement d'alimentation des buses se fait sur l'écran de la H2D en sélectionnant le menu AMS/filament (3ème icone du menu à gauche de l'écran), on sélectionne "configuration AMS" en cliquant sur le petit logo des outils, on choisit configuration manuel et on clique sur le petit icône représentant l'AMS à gauche ou à droite, et un menu propose de connecter l'AMS sur l'autre buse. Il faut, dans ce cas reconnecter le tube PTFE au bon endroit...1 point

-

ok, je pars à l'étranger ce soir, je ferai à mon retour des tests en faisant des copies de mon printer.cfg pour voir l'évolution des valeurs du bedmesh. merci en tout cas pour toutes ces précisions1 point

-

Pour le PC on est a 150°C, sinon faudrait passer a du PEEK qui a une transition vitreuse dans les 150°C mais sa demande un point de fusion de plus de 340°C ce qui devient compliqué pour le K2 Plus.1 point

-

Salut @LeThib_ Est ce que tu peux nous dire quel type de filament tu utilises (PLA ?) et quel type de slicer tu utilises ? Est ce que tu utilises les profils par défaut du slicer ou bien est ce que tu as commencé à jouer avec les paramètres ? A vue de nez, y a possiblement plusieurs petits soucis (mais peut être d'autres qui ne me viennent pas spontanément): sur ton écusson, de dos, on dirait qu'une partie de la 1ere couche est mauvaise alors que le reste semble raisonnablement correct. Il faudrait vérifier que tu as bien réglé ton Z avant impression pour t'assurer que le plateau est bien plan. sur les bateaux, les soucis de sous extrusions semblent apparaitre que tu arrive en zone plus fine avec des temps de couches plus courts : ca peut être un problème de réglage/calibration de la rétractation Si tu ne l'as pas encore fait, je pense que tu devrais envisager pour commencer de : bien régler ton plateau (avec les mollettes) au départ faire les différentes étapes de calibration (certains le font à chaque nouveau filament) : notamment test de débit / débit max, test de rétractation, tour de température. J'aime bien Orcaslicer pour ca, car il intègre les profils de calibration directement dans les menus (mais d'autre le font peut être). J'ai tendance à suivre ce tuto :1 point

-

@Lydminh je déplace dans la bonne section1 point

-

La Montluçonnaise est maintenant dans moins de 4 jours. J'ai décidé hier qu'il y aurait une pancar 1/12 construite sur site durant l'évènement... J'ai donc imprimé un set de pièces complet, et des pneus seront livrés sur site pendant l'évènement. Et j'ai conçu des supports de carrosserie pour la Porsche 917K par Delta Plastik (disponible chez Mantua Models). Je ne suis pas encore tout à fait satisfait par le support arrière, et je dois el retravailler... Mais l'idée générale est là, et les positions des leds avants reprennent les positions caractéristiques des positions de phares de la 917...1 point

-

@akoirium Je fais un peu d'archéologie , mais je serai curieux de savoir : avec le recul, qu'est ce que ça a donné ?1 point

-

Découvrez l'actualité impression 3D de la semaine avec Starbucks, Le Grand JD, Bambu Lab Anycubic ! https://www.lesimprimantes3d.fr/semaine-impression-3d-487-20250504/1 point

-

c'est bon à savoir, merci dommage que le sujet date d'il y a 5 ans1 point

-

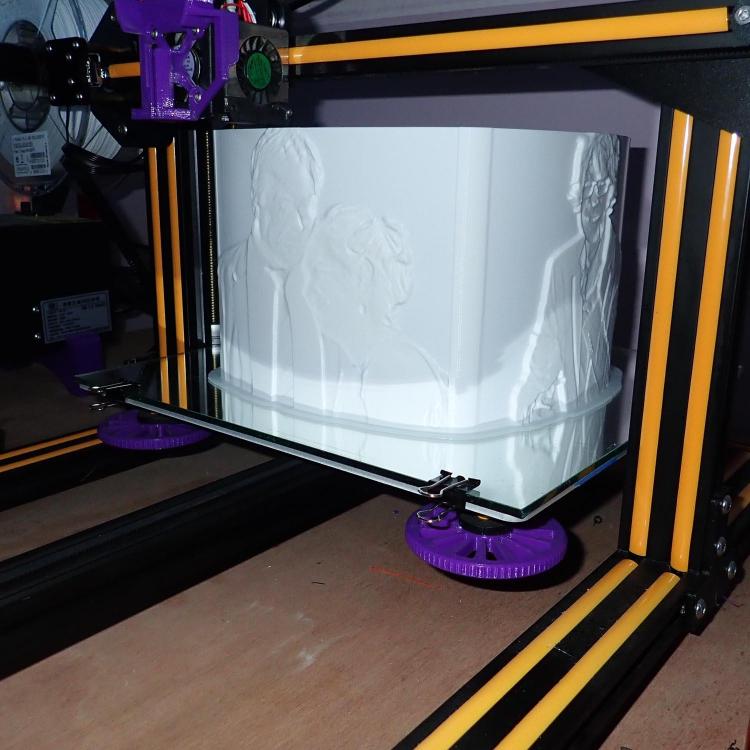

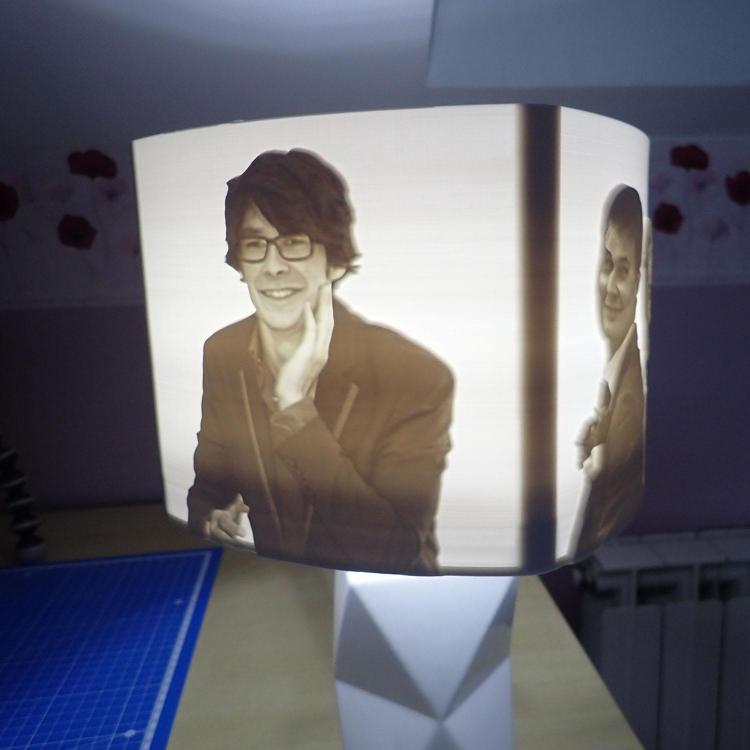

Je me lance également. C'est la plus longue impression que j'ai jamais réalisé : 82 heures. Dimensions de l'abat-jour : 224x224x166mm. Petite précision, cette impression a été réalisée sans aucune modification de refroidissement de l'imprimante... comme quoi, nos petites bêtes sont capables de belles réalisations sans aucune modification. Température d'impression : 205°Température du lit : 65° Hauteur de couche : 0.12mm Remplissage à 100%Support : NONSurface d'impression : 224x224mmFilament : ESUNSlicer : Cura 3.1 Épaisseur l'abat-jour : 1.5mm.1 point