Classement

Contenu populaire

Contenu avec la plus haute réputation dans 20/02/2019 Dans tous les contenus

-

4 points

-

2 points

-

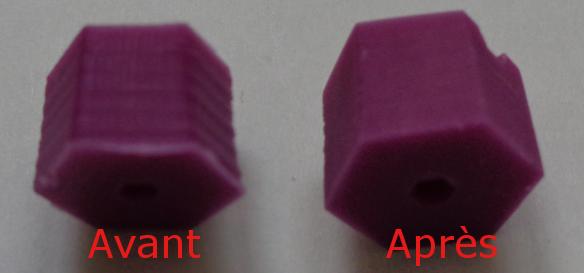

j'utilise du papier abrasif pour ponçage à sec ou à l'eau (grain extra fin 240)...à l'eau la durée de vie d'une feuille est plutôt courte...mais l'efficacité du ponçage est améliorée... aujourd'hui au cours d'une séance, une idée plutôt saugrenue m'a traversé l'esprit...et si...et si j'utilisais de l'huile...pas de coude hein...de l'huile tout ce qu'il y a de plus alimentaire...de mais en l’occurrence... et le résultat...la rapidité tout au moins...m'a bluffé... bref moins de discours et plus de photos... bon la photo est pas top mais constatez la disparition du wobble...sur le coté gauche de la photo "après", l’arête n'a pas l'air totalement lisse pcq j'ai utilisé du papier usé qui a abîmé celle ci...le coté droit correspond mieux a l'efficacité dont je vous ai parlé... autre exemple...autre objet... voici une face du dessus...et vous connaissez tous bien le pattern classique de rainures diagonales de finition de surface...vous l'apercevez d'ailleurs au centre de l'objet... la durée de ponçage était en dessous de la minute...la photo macroscopique ne rend pas complètement ce que je veux vous démontrer...mais croyez moi ou ne me croyez pas justement...et faites en l’expérience... bien sur ceci rajoute une étape...le nettoyage de la pièce...et celle de vos mains comme dirais monsieur Pilate qui n'était pas une buse en matière de ponçage... ma méthode en 2...voire 3 mots... je trempe mon doigt dans l'huile (comme la souris de ces messieurs...oulaaah la référence trop lointaine...), l'applique sur le papier et je ponce...une sorte de pâte, mélange d'huile, de PLA et de cristaux se forme sur les bords que je réutilise en la déposant sur le papier... voila voila...j'attends vos avis et vos retours d'expériences...1 point

-

1 point

-

Bonjour; Si ce que tu nommes la control box et le boitier contenant l'électronique voici les dimensions extérieures. L=280mm, l=135mm, h=130mm. Ce sont des dimensions nettes, donc ne prends pas en compte les dimensions des connecteurs de type avion à l'arrière. Ceux -ci font 33mm de long. Et voilà. Bonne soirée.1 point

-

La contradiction ne me gêne pas, car mon ego (pourtant démesuré) est compatible avec toute forme de dialectique pourvu qu'elle soit sensée et intelligente. .... Ce qui est de toute évidence le cas de la tienne, mon ââââââmi. Donc oui, ça existe et je t'en félicite. Moi je me suis contenté de repercer le corps de mon E3D V6 à 9 et de le tarauder à M10 fin. Mais çaaaaaaaaaaa..... c'est uniquement pasque je sais le faire et que j'ai ski faut pour le faire..... Oui. J'ai cherché pour toi, et à ta place (mais de quel droit dis-je ça, hein, de quel droit....) Je commanderais ça >>>> comme tête, c'est complet et ça a l'air d'être en diamètre 10 ( à moinsse que ça soye trop tard....) V'là un commentaire client : Et peut-être ça >>> comme tube en plus de ce que t'a conseillé Gégé1 point

-

Salut, ça ressemble à un problème de câblage. Lorsque tu veux faire bouger le Z via les commandes appropriées, il bouge ?1 point

-

Juste pour compléter car j'ai longtemps cherché car j'avais besoin d'un modèle traversant dans ces dimensions M6 pour modifier un extrudeur afin que le tube PTFE arrive au plus près de l’entraînement roue crantée / gorge de maintien pour tester du filament flexible. Et j'ai trouvé ça : Donc désolé JCG mais ça existe (par contre c'est pas facile à trouver). C'était mon moment de contradiction de la journée1 point

-

Cool merci, je ne sais pas encore comment faire mais je sais déjà où chercher au moins ! Ce soir j'installe l'IDE Arduino ! Version 1.8.5 je crois ?1 point

-

Salut mon biquet Bah t'en fais pas, moi aussi y'a pas si longtemps j'étais encore puceau dans ce domaine, et pitêtre que j'ai déjà oublié comment ça faisait.... Donc je recommence doucement Le "pneufit" (pneumatic fitting, ou raccord pneumatique) c'est ça : Ceux-ci sont filetés à M6. Comme tu le devineras sûrement, le tube en Téflon diamètre 4 ne peut pas passer à trav' : entre 4 et 6 y'a pas la place ! Idéalement il faut plutôt ça : Ceux-ci sont filetés au pas de 1/8 gaz (approximativement du M10 fin) et permettent au tube d'aller rejoindre la "gorge", ce machin traduit avec les pieds de l'Anglais "throat" Les "gorges" donc puisque "gorges" il y a, sont de plusieurs types pour les E3DV6 Il y en a pour du filament diamètre 1.75 et d'autres pour du filament diamètre 3 Il y en a qui contiennent un fin tube en téflon qui prend le relais du plus gros et amènent le filament à la buse ("nozzle") Il y en a tout en métal, dont les gens se servent généralement pour les hautes températures (ABS) qui fondraient le téflon Enfin il y en a qui sont carrément percées de part en part au diamètre du téflon qui vient de l'extrudeur ("passthrough", passe-à-travers) Les voici toutes : La partie qui se visse dans la "hot end" (tête chauffante) est filetée à M6 La partie qui se visse dans le corps à ailettes de la E3DV6 est filetée à M7 Le dégagement entre les diamètres 6 et 7 est le "heat break" (coupure de chaleur) Il sert à minimiser la remontée de température dans le corps. Perso je me sers de celles qui ont le tube en téflon, mais je pense que les plus intelligentes sont celles qui permettent au tube diamètre 4 d'arriver sans interruption à la buse Elles sont fragiles car entre le diamètre intérieur 4.1 et le fond du filet diamètre 5, y'a pas gras et si on force à peine en serrant la buse, ça pardonne pas : faut serrer avec les doigts ! Bien sûr tu peux mettre l'extrudeur en bas, mais en haut le cheminement du filament est plus naturel. J'en avais deux en haut et pas de balourd (mais mon imprimante était solidement fixée sur une chute de plan de travail Ikea) Voilà voilà, je vois que pendant que je tartinais patiemment, d'ôtres ont répondu : je m'en vais aller voir ça de toute la vitesse de mes courtes pattes....1 point

-

Tiens cette vidéo en anglais avec un "léger" accent germanique explique le fonctionnement d'une tête chaude (hotend). Manque juste le "pneufit" situé en haut du radiateur qui permet de maintenir le tube PTFE (téflon). Heatsink -> radiateur Heatbreak -> gorge de passage reliant le radiateur au corps de chauffe permettant au filament de passer d'une zone "froide" à un "chaude" (c'est souvent à cet endroit que se produisent les occlusions (bouchage) car le filament solide a du mal à pousser un filament déjà plus ou moins ramolli ). Heatblock -> corps de chauffe Nozzle -> buse Pneufit - > connecteur pneumatique1 point

-

Salut, Je pense que c'est de ça que Jean-Claude Garnier voulait parler : https://fr.aliexpress.com/item/5pcs-E3DV6-Heat-Break-Hotend-Throat-With-Teflon-For-1-75mm-3-0mm-Filament-E3D-V6/32728912739.html Si tu passes en déportée, il faudra que tu prennes la version ou le tube ptfe peut rentrer à fond dans la hotend (image 2 ou 4 selon que tu es en filament 1.75 ou 3mm). Cordialement1 point

-

Bonjour, questions toute bête as tu essayé avec un autre filament pour voir ci ca fait la même chose?1 point

-

Ca va dépendre de la pièce. Je ne connais pas les vitesses des imprimantes métal, mais ton truc si c'était du plastique, je pense qu'il faudrait une bonne journée ou deux. L'usinage CNC va beaucoup plus vite.1 point

-

Perso, j'ai doublé. PS: comme je l'ai dit il y a encore quelques, c'est l'un des défauts majeurs des Anets, si majeur que toute Anet avec une connexion plateau non modifiée aura tout ou tard ce problème, absolument toutes. Les seules solutions (et je te conseille de cumuler les deux), c'est: -1) soit doubler ou souder. -2) mettre en place un système pour éviter les mouvements des fils près de la connexion pendant l'impression, sur thingiverse cherches anet a8 strain relief (et ne prend pas le premier trouvé, réfléchis bien pour éviter un mauvais design (il n'y a pas de contrôle de la qualité des designs sur thingiverse).1 point

-

1 point

-

Yellow ! J'avais un clone de Prusa i3, avec deux têtes embarquées qui pesaient le poids d'un âne mort. Du coup j'avais en son temps bricolé un truc, voir ici >>>> Oublie la partie "double tête d'extrusion" ça n'avait pas très bien marché. Regarde seulement la fixation de l'extrudeur déporté, ça peut t'aider. Pour le faire j'avais acheté ça >>> Pour la tête, je te conseille une E3D V6, clone ou pas clone... Fais juste gaffe à un truc : certaines ont le tube en téflon qui passe à trav' le pneufit fileté à 10 et arrive au contact de la "throat" : c'est ça qui faut choisir, ça guide bien le fil D'autres ont un pneufit fileté à M6.... Dans celles-là, le filament baguenaude depuis la sortie du pneufit jusqu'à la partie chauffante en faisant ce qu'il veut. Pas glop ! Voilà voilà, c'était mes réflexions à deux balles du soir.1 point

-

1 point

-

Bonjour ! moi pour l' Anet A8 j'ai changer ses deux pièces vendu chez Amazon Redrex 1,75mm Filament MK8 Bowden Extrudeuse Cadre Bloc pour Reprap 3D Imprimante Kossel Mendel Prusa (Version gaucher) Redrex XCSOURCE Tête-J Métallique E3D V6 Hot End 1.75mm Filament Direct Feed Extrudeuse 0.4mm Buse de Courte Distance pour Imprimante 3D RepRap TE561 XCSOURCE il fallait bien sur imprimer avant 3 pièces pour faire tenir l'extrudeuse Anet A8 E3DV6 & BLTouch Support / Carriage by Fantazio Mar 29, 2018 sur Thingiverse .1 point

-

Yep, y'a pas de driver pour voyager dans le temps non plus :p1 point

-

1 point

-

1 point

-

1 point

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)