Classement

Contenu populaire

Contenu avec la plus haute réputation dans 13/02/2021 Dans tous les contenus

-

Le meilleur trancheur, c'est celui qu'on maitrise. Celui sur lequel on a passé un bon nombre d'heures en faisant un bon nombre de tests mais en évitant de modifier plusieurs paramètres en même temps et en usant / abusant du mode aperçu. Bref comme tout logiciel, il faut pratiquer et ne pas changer de firmware aux premiers déboires venus. Ce n'est que mon avis mais je le partage quand même.3 points

-

2 points

-

sur un foret, mais il y aurait plusieurs diamètres, sur la queue d'un foret sds mais je ne vois pas l'intérêt rangesque du biniou.2 points

-

Même si la plupart de nos imprimantes, une fois la structure correctement montée et ses réglages indispensables effectués, sont capables d’imprimer, quelques étapes sont toutefois nécessaires avant de lancer les premières impressions. Les étapes ci-dessous ne sont pas forcément à réaliser dans l’ordre présenté ni en totalité même si cela reste préférable. MENU DU JOUR Calibrer l’extrudeur Calibrer le diamètre du filament Calibrer le multiplicateur d’extrusion (débit) Calibrer le pas des axes XYZ Affiner le PID de la tête Niveler son plateau Étape 1 : Calibration de l’extrudeur (à réaliser en cas de remplacement / de modification du matériel) Important : cette procédure s’applique à un extrudeur type Bowden (extrudeur déporté avec un + ou – long tube de PTFE allant de l’extrudeur jusqu’à la tête) pas pour un extrudeur «direct-drive». Déconnecter le tube PTFE de l’extrudeur, dévisser le raccord pneumatique. Couper le filament au ras de la sortie de l’extrudeur avec l’outil qui convient (pince coupante, cutter, etc.). Important : pour que le moteur de l’extrudeur fonctionne, il faut obligatoirement que la buse soit en chauffe à au moins 170° : c’est une sécurité du firmware pour empêcher de faire passer du filament solide de 1,75mm par le trou de la buse dont le diamètre est habituellement de 0.4mm (y en a qu’ont essayé, y z’ont eu un problème ). En utilisant l’interface permettant de contrôler l’imprimante (Octoprint, Pronterface, Repetier, l’écran de contrôle…) extruder 100mm (10cm) de filament. G1 E100 F120 (extruder 100 mm de filament à la vitesse de 120 mm/min (2 mm/s)). Couper le filament au ras de l’extrudeur et répéter cette procédure à nouveau deux fois. Mesurer les trois morceaux de filament. Effectuer la moyenne (ajouter les trois mesures et diviser par 3). Récupérer la valeur actuelle des pas (steps) de l’extrudeur en utilisant M503 si vous ne la connaissez pas déjà. Cela devrait retourner une ligne M92 X xxx.xx Y xxx.xx Z xxx.xx E xxx.xx Formule : (Valeur actuelle des pas)× 100 mm / (longueur moyenne mesurée) = nouvelle valeur des pas Si le firmware permet d’enregistrer les données dans l’EEPROM, M92 EXXX.XX suivi de M500 Sinon ajouter au gcode de démarrage la ligne: M92 EXXX.XX (XYZ calibration à l’étape 5) Exemple : moyenne des trois morceaux=98,5 mm. Ancien pas=95 pas/révolution. Nouveau pas = 95 x 100 / 98,5 = 96,45 (arrondi) On utilisera donc un M92 E96.45 Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. Important : si le nouveau pas calculé varie de +- 10 % par apport à celui originel, il y a un problème qu’il faudra résoudre (moteur, pilote moteur, câble, roue dentée mal fixée, …). Note : en procédant ainsi, on règle matériellement le pas de l’extrudeur. Quel que soit le filament, un tour du moteur de l’extrudeur fournira toujours la même quantité de filament. Il faudra par contre régler le débit propre à chaque filament (étapes 2 et 3). Étape 2 : Calibrer le diamètre du filament (à faire à chaque changement de filament) A l’aide d’un pied à coulisse, mesurer le diamètre du filament à plusieurs endroits en tournant le pied à coulisse autour du filament (au cas où le filament ne soit pas rond mais ovale). Effectuer une moyenne des différentes mesures, au moins trois (3), saisir cette valeur dans le trancheur (slicer) à l’endroit utilisé pour paramétrer le diamètre du filament. Pour Cura cela dépend de la version utilisée. Depuis la version 4.2, c’est dans la section des matériaux qu’il faut procéder à cette modification. On peut aussi ajouter un plugin via le Marché en ligne : « printer settings » qui permet d’apporter de nombreuses modifications au matériel. Étape 3 : Calibrer le multiplicateur d’extrusion (débit / flow) (à réaliser à chaque changement de filament) Imprimer un cube (20mmx20mm n’importe quel cube de test fonctionne) En mode vase (une seule paroi, pas de remplissage, pas de plancher ni plafond). Dans Cura option « Spiraliser le contour extérieur », section [Mode spéciaux] Régler le débit de l’extrusion à 100% Régler la largeur d’extrusion à la même valeur que celle déclarée pour la buse (100%). Mesurer les parois à l’aide d’un pied à coulisse en plusieurs endroits (au moins 5-6) et faire la moyenne de ces mesures. Modifier le débit en appliquant une règle de trois : Nouveau débit = ancien débit x (largeur d’extrusion / moyenne des mesures) Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. EDIT et précisions: En effectuant la mesure de l'épaisseur d'une paroi (mode vase) on n'obtient pas la valeur déclarée dans «Largeur de ligne» (ci-dessus 0,4mm) mais plutôt 0,44 / 0,45 mm. Ce n'est pas le signe d'une sur-extrusion mais c'est dû à la manière dont les trancheurs modélisent le cordon déposé par le filament (voir ici pour une explication légèrement technique). Donc la formule à appliquer pour une buse de 0,4mm devrait plutôt être : Nouveau débit = ancien débit x ( 0,44 / moyenne des mesures) Étape 4 : Calibrer le pas des axes XYZ (à refaire si des modifications matérielles ont eu lieu) Imprimer un cube de test à 20% de remplissage afin de calibrer l’imprimante. Mesurer les dimensions XYZ du cube et si incorrectes : Récupérer les valeurs de pas actuelles via M503, ceci retourne une ligne : M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee Calculer la valeur correcte du nombre de pas par mm via la formule suivante : Nouveaux pas = Pas actuels x distance attendue / distance mesurée Ajouter ces nouvelles valeurs au gcode de démarrage à la suite de la ligne M92 utilisée lors de l’étape 1 permettant de découvrir le nombre de pas par révolution de l’extrudeur M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee (E a été calculé à l’étape 1) NB : les dimensions seront exactes pour des pièces de la taille du cube et uniquement pour cette taille Pour une calibration plus pointue, il est préférable de faire le test de la croix de calibration. Le site du BearCNC (ses tutos sur l’utilisation de Fusion360 sont une bonne source pour progresser, d’autres tutoriels évidemment existent et sont eux aussi utilisables) explique très bien comment et pourquoi réaliser cette calibration (lien direct vers Thingiverse pour ceux qui préfèrent la langue anglaise) Étape 5 : Affiner le PID de la tête de chauffe (devrait être réalisé à la température prévue pour l’impression) M503 pour récupérer les valeurs actuelles du PID, chercher cette ligne dans les données affichées M301 Pxx.xx Iyy.yy Dzz.zz Démarrer le calibrage / étalonnage du PID via la commande : M303 E0 S200 C3 Explications de la commande: M303= commande gcode du Pid E= Extrudeur S= Température cible C= Cycles L’étalonnage se déroule sur plusieurs cycles (par défaut 5 si le paramètre C est omis). Au final les nouvelles valeurs de PID valables pour la température cible demandée sont affichées (Kp (P), Ki (I) et Kd (D)). Exemple de valeurs retournées : Kp 40.63 Ki 5.98 Kd 69.06 Entrer ces valeurs dans le gcode de démarrage via la commande M301 : M301 P40.63 I5.98 D69.06 Note : au cas on l’on change de type de filament (PLA, PETG, ABS, ASA, Nylon, …) qui nécessite une température d’extrusion différente (plus élevée par exemple), il faudrait procéder à un nouvel étalonnage du PID. Étape 6 : Nivelage du lit manuellement (à vérifier de temps en temps / quand la première couche n’accroche plus) Préalable : mettre en chauffe et la buse et le plateau afin de s’assurer que les conditions de réglage correspondent à celles utilisées lors de l’impression (le plateau en chauffant se dilate légèrement comme tous les métaux). Utiliser une cale de calibrage, par exemple : 0,2 dans mon cas. Tout autre cale peut évidemment être utilisée, pourquoi pas une de 1 cm ou de 5 cm voire une feuille de papier (l’épaisseur de celle-ci dépend de son grammage, on risque de modifier celle-ci si on la presse trop fort ; une feuille de 80g/m2 mesure pratiquement 0,1 mm d’épaisseur). Exemple de jeu de cales d’épaisseur : Régler chaque coin du plateau pour que la cale passe entre la buse et le plateau en étant légèrement « pincée » (elle peut encore glisser avec un léger frottement sous la buse). Refaire ce passage aux quatre coins plusieurs fois jusqu’à ce que le glissement de la feuille soit identique pour chaque point de réglage. Le nivellement du plateau est maintenant réalisé. Cependant telle quelle, la buse n’est pas au point de référence 0 de l’axe Z (elle est à la hauteur de la cale utilisée)! Il faut maintenant indiquer au matériel que l’on se trouve 0,2mm (hauteur de la cale) au-dessus du lit sinon, il présumera qu’il est au point zéro (0) et montera le Z de la valeur entrée dans le trancheur pour l’épaisseur de la première couche ; la buse se trouvera alors à « hauteur cale + épaisseur première couche » (ex : cale de 0,2mm, 1ère couche de 0,2mm, hauteur de la buse par rapport au plateau de 0,4mm). Pour réaliser cette correction, ajouter au G-code de démarrage ; corrections des pas (effectuées aux étapes 1 et 4) M92 X79.6 Y79.6 Z399.0 E110.75 G28 ;Home ; ajustement du PID (effectué à l’étape 5) M301 P30.42 I2.67 D86.73 G1 Z5.0 F3000 ; monte le Z de 5mm G92 Z5.2 E0 ; Indique au matériel que l’on est à 5.2, initialise extrudeur G1 F200 E3 ; extruder un peu de filament G92 E0 ; RAZ de l’extrudeur Note : monter le Z à 5 mm (G1 Z5.0 à 50 mm/s); après ce déplacement, indiquer au matériel que la buse se trouve réellement à 5.2 mm du plateau (G92 Z5.2) pour compenser l’épaisseur de la jauge de mesure (0,2mm) utilisée. Quand l’impression commencera, la buse sera réellement à la hauteur de première couche demandée lors du tranchage. Pour rappel, le filament déposé pendant la première couche devrait approcher l’image du milieu : Bonnes impressions et que l’épice le filament coule à flot comme aurait pu le dire Muad’Dib (Dune, Frank Herbert) Pour ceux qui voudraient garder trace de ce sujet, bonus cadeau : calibrer_imprimante_v2.pdf EDIT Octobre 2020 : Pour compléter et pour ceux comprenant la langue anglaise, le site de l'australien TeachingTech permet de réaliser bon nombre des réglages de nos imprimantes via une série de tests minimisant le nombre d'essais /erreurs EDIT Février 2021 : Précision quant au calcul du débit1 point

-

Bonsoir, Pour les ceusses qui en ont besoin, ou que cela intéresse, j' ai traduit le manuel de la PHOTON S en langue de Molière... L' utilité réside peut - être dans le chapitre des supports, pour connaitre les quelques petites astuces éventuelles... Voilà, bonne lecture.. Cordialement Papy Manuel Photon S français.pdf1 point

-

Pas facile d’être catégorique à distance mais pour ma part, vu le jeu que tu as, je pencherai pour un pb d'usinage du chariot.1 point

-

Gagné ! Quand on a (comme moi) passé la septantaine, on peut s'estimer heureux si on dépasse le bout de ses chaussures. Humour pour la mienne aussi.1 point

-

Humour en berne, je n'ai pas l'impression. Bref ! ..... revenons au sujet. Pour ma part, plus d'idées ..... reste à initier un ticket vers le SAV avec ta dernière vidéo très explicite.1 point

-

Tourne l'ecrou coté roue jusqu'a ce que le jeu disparaisse. Cet ecrou ne sert pas à serrer la roue mais à monter/descendre (tres legerement) la roue ..... regarde sur internet, le principe d'un excentrique et tu comprendras tout de suite. Ci-dessous un excentrique ... tu devrais comprendre assez vite (l'axe est excentré).1 point

-

Je plussoie des deux pouces, il faut jouer avec l'excentrique du dessous, cherche pas plus loin POUR L'INSTANT Cependant ya un truc que tu as dit qui m'interpelle (mécanique) Quand ça fait ça, souvent c'est que les steps/mm sont faux Ce que tu peux faire pour lever le doute, c'est - faire ta référence Z - demander un déplacement en Z de 100mm à l'écran - mesurer la distance réelle entre le plateau et la buse avec un réglet Il doit y avoir 100mm S'il y a moins (genre BEAUCOUP moins....) c'est ça le problème, faudra régler les steps1 point

-

1 point

-

Ah oui !!!!!! ....... le pb vient clairement de là..... j'ai même pas regardé la video jusqu'au bout OK avec Savate, l'excentrique correspond à l'ecrou du bas coté roue. Pour le plateau, sollicites le perpendiculairement au rail.1 point

-

aaaarghh... @Pinedours non ce n'est pas normal ce jeu, mais alors pas du tout. La roulette avec un excentrique c'est celle du dessous, si tu la tourne ça rapproche (ou ça éloigne) la roue du rail. Le bon réglage c'est quand la roulette du bas est dure à faire patiner à la main La tête ne doit PAS du tout avoir de jeu. Petite précision, c'est la partie plate entre la roulette et le support de tête qu'il faut tourner (avec une clé plate), pas l'écrou.1 point

-

"chez vous : ça va par paire." *réfléchis.....* J'ai bien une idée mais j'vais pas la faire1 point

-

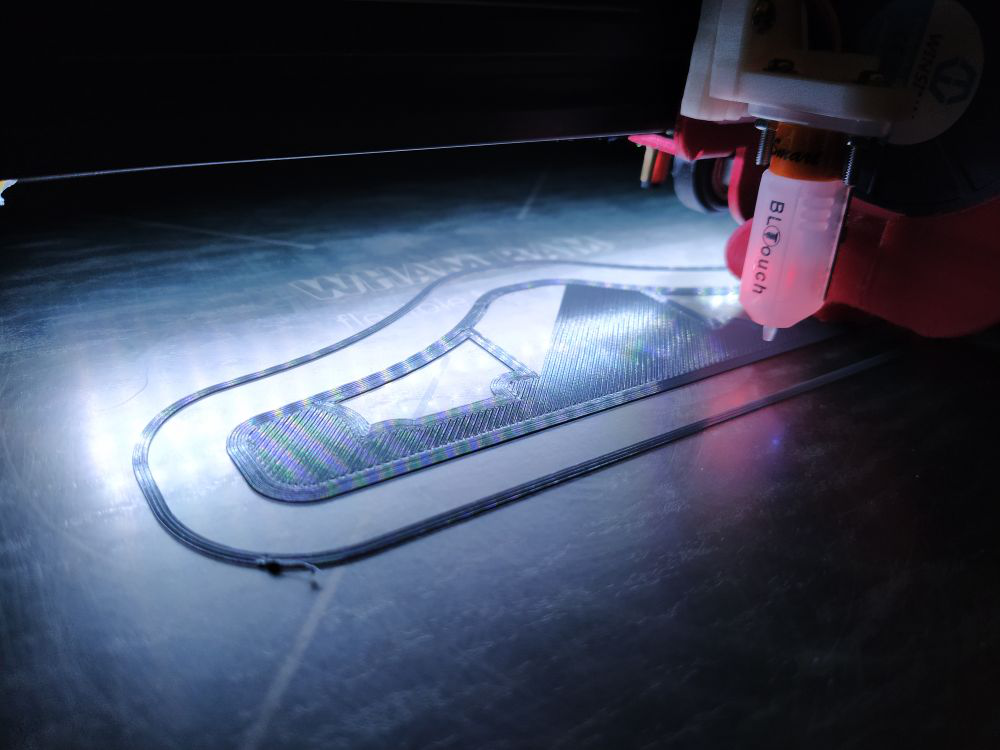

Oui, mais non Remet les ressorts, ils ne sont pas là que pour faire joli, il permettent une certaine 'flexibilité' du plateau qui évite l'explosion de la vitre si ta buse entre en contact avec le plateau et surtout qui permettent de compenser les déformations de la vitre quand elle chauffe. ils permettent accessoirement de régler correctement la planéité du plateau (même avec un bl touch, il faut régler correctement le plateau à chaud) Et ensuite il faudra régler le Z offset du bltouch Lire les tutos de la section tuto est un bon début Et mettre des radeaux sur des pièces qui n'en ont absolument pas besoin, ne résoudra aucun problème d'accroche (et multipliera le temps d'impression par 2, sur ta pièce il a du falloir plus de temps pour imprimer le radeau que la pièce ...)1 point

-

Ah mais ça c'est à cause de prusa, ils ont tellement fait de gros chiffre qu'ils provoquent une pénurie mondiale pour crée le prusament !1 point

-

1 point

-

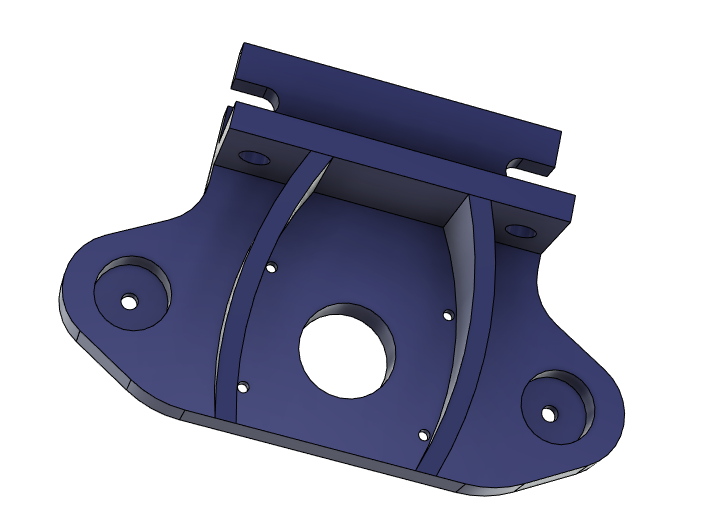

Après avoir refait les pièces de mon plateau qui partait en sucette et une maintenance complète. Voici mon dernier fichier de config klipper: Il faudra bien sur ajuster en conséquence si vous voulez l'utiliser. Vous devriez vérifier les points de probe, le stepper Z et sa config, le sens des moteurs, le printer start fonctionne mais n'est pas top, je n'inclue pas le palpage du plateau à chaque impression pour le moment. Il faut encore que je configure le pressure advance et l'input shaper ce qui va considérablement améliorer mes prints. Je trouve que les mouvements sont plus fluide par rapport à avant. Puis le fait de modifier sa config à sa guise c'est vraiment top. On va essayé de trouver les limites de vitesses de l'imprimante et acceleration.. je vous tiens au courant. On trouve pas mal d'info ici : ou sinon bien sur sur le site officiel : https://www.klipper3d.org/Overview.html1 point

-

1 point

-

1 point

-

Comme quoi, le particulier et l'industrie c'est le même raisonnement. Au final les seuls bénéficiaires de ces crises sont les boursiers qui spéculent sur nos peurs et nos réactions de paniques à chaque alerte de pénurie. Pour résumer: PLUS ON EN CHIE, PLUS ILS S'ENGRAISSENT.1 point

-

1 point

-

Bonjour à tous, Alors je précise tout de suite, j'ai trouvé la solution à mon problème, je n'attend donc pas de réponse. Mais ce truc me paraissant tellement fou et n'ayant rien trouvé à ce sujet, je veux juste partager cette expérience au cas ou quelqu'un se retrouve avec le même soucis. Je possède plusieurs Creality CR10S-Pro V2, et jusqu'a présent je n'avais jamais utiliser autre chose que du PLA sur toutes mes machines. De plus, jusqu'a présent elles étaient presque entièrement d'origine (à part le changement de tous les ventilateurs pour diminuer drastiquement le bruit). Pour les besoins d'un projet, j'ai commencé à utiliser du PETG qui doit être chauffé plus fort que le PLA aussi bien pour la buse que pour la plateau. Dans le même temps j'ai voulu testé sur une des machines un plateau en verre (celui de Creality). Les hasards des livraisons ont fait que le plateau et les bobines de PETG sont arrivés le même jour, j'ai donc fait le réglage du nouveau plateau et les premiers essais d'impression avec du PETG. Depuis 2 jours, impossible d'imprimer une pièce correctement, systématiquement elle se décolle du verre. j'ai fais et refais les réglages dans tous les sens possibles, suivi tous les tutos que j'ai trouvé, mais le problème persistait ... je commençais à sérieusement regretter mon achat ... Cet après midi, lors d'un énième test, je me rend compte juste avant de stopper l'impression que le plateau est froid ! Chose que je n'avais jamais remarqué. Je check sur les autres imprimantes (toutes en train d'imprimer la même pièce en PETG mais avec les plateaux d'origine), pareil, les plateaux sont froids ! Je scrute les gCode à la recherche d'un M140 ou M190 foireux qui expliquerait cela, mais rien. Rien sur les forums non plus à ce sujet. Depuis que j'ai ces imprimantes, j'avais remarqué la fonction "eco" sans trop m'y intéressé mais en me demandant quand même à quoi elle pouvait bien servir ... je décide de refaire un test en la désactivant, et cette fois le plateau reste à la température du début ! Apparement, cette fonction "eco" sert précisément à couper la chauffe du plateau après quelques layers pour faire des économie d'énergie. Ca fonctionne bien avec du PLA et surtout avec la plateau d'origine qui accroche bien car je n'avais jamais constaté le moindre décollement avant, mais avec la plateau en verre, sans chauffe, c'est la cata. Alors voila, si vous rencontrez ce même problème, il suffit de désactiver cette fonction "eco", c'est con, mais si on sait pas ... Bon, je donne peut etre l'impression de raconter la messe, peut etre que tous les possesseurs de cette machine sont déja au courant (dans ce cas ils sont vraiment pas bavards lol) mais comme j'ai bien galérer la dessus, j'avais envie de partager ca ...1 point

-

1 point

-

Je savais pas si c'était compatible, mais le downgrade avec cette version permet bien de recalibrer l'écran puis de repasser sur une version récente de U30 Merci1 point

-

Avoir un si grand écart n'est pas normal. il faudrait creuser le problème à mon avis là tu as juste mis un pansement temporaire1 point

-

1 point

-

@oliboy44 après ça dépend surtout de la taille de tes bobines ... le support monté fait 13cm du haut du châssis au centre de l'axe de bobine1 point

-

Bonjour @Neilerio Il y a une imprimante qui devrait faire l'affaire, c'est l'Ultimaker S5 Pro Bundle. J'ai vu sur YouTube qu'elle était utilisée pour imprimer des anus artificiels.1 point

-

Bonjour à tous, Je vous présente aujourd'hui sur les conseils de VAP38 la TENLOG DUAL TL-D6 60x60x60cm: C'est en fait la même machine que la TL-D3 mais avec un volume d'impression 8x plus grand...) Les seules différences techniques sont qu'elle possède deux alimentations de 350w (contre une seule pour la D3) et des renforts de portique pour la hauteur. Une Alim. exclusive pour les extrudeurs et une autre dédiée à la chauffe du plateau. La voici en photo: Après 3 mois d'attente, coronavirus oblige, le colis arrive en parfait état mais est gigantesque. En effet 50kg et 1mx1mx30cm... L'imprimante est super bien emballée/ protégée:1 point

-

1 point

-

Ouah .... Bien vu. C'est bien cela. Effectivement, moi j'avais vu marqué en gros LED à côté de ce connecteur 3 broches dans la même ligne que le branchement moteur de E0. Mais vraiment en tout tout petit, il y a bien marqué 5V et VCC. J'ai donc placé mon jumper entre ces 2 bornes (les plus proches du moteur E0) et maintenant le Bltouch est correctement alimenté et fonctionnel. Je n'avais vu l'info nul part ... Encore mille merci. Tant que l'on y est : je peux souder un connecteur 2 pins à l'endroit J4 (entre les deux connecteurs verts) pour avoir du 12v, pour brancher un ventilo ?1 point

-

J'ai résolu mon problème. J'ai effectué un test d'extrusion sur une longueur de 10cm de fil pour recalibrer l'extrudeur. Sur 10cm demandé, seul 4cm était entrainé vers la buse. J'ai ensuite compensé le manque en modifiant le Estep/mm à 232 au lieu de 93 et tout est rentré dans l'ordre. Je ne sais pas si c'est la bonne solution mais les impressions sont de nouveau correctes. Je précise que ma Ender n'a que 4 jours donc pas d'usure prématurée des molettes. Merci à la vidéo de K3vin : "Calibrer l'extrudeur de la Ender 3 facilement FR" sur youtube0 points