Classement

Contenu populaire

Contenu avec la plus haute réputation dans 07/03/2024 Dans tous les contenus

-

4 points

-

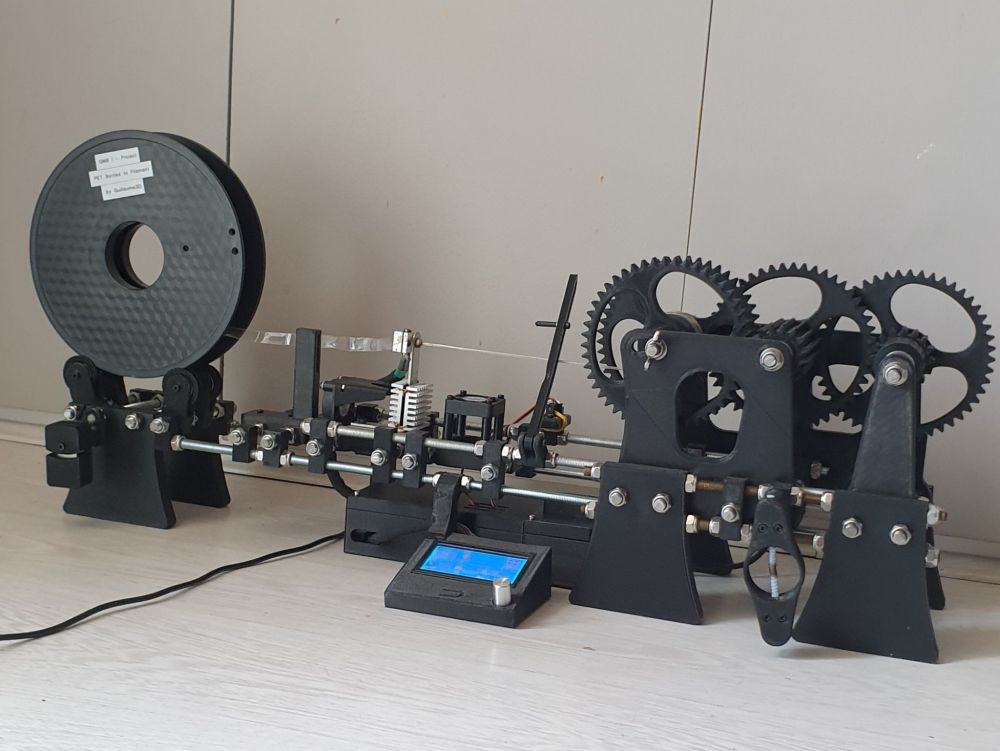

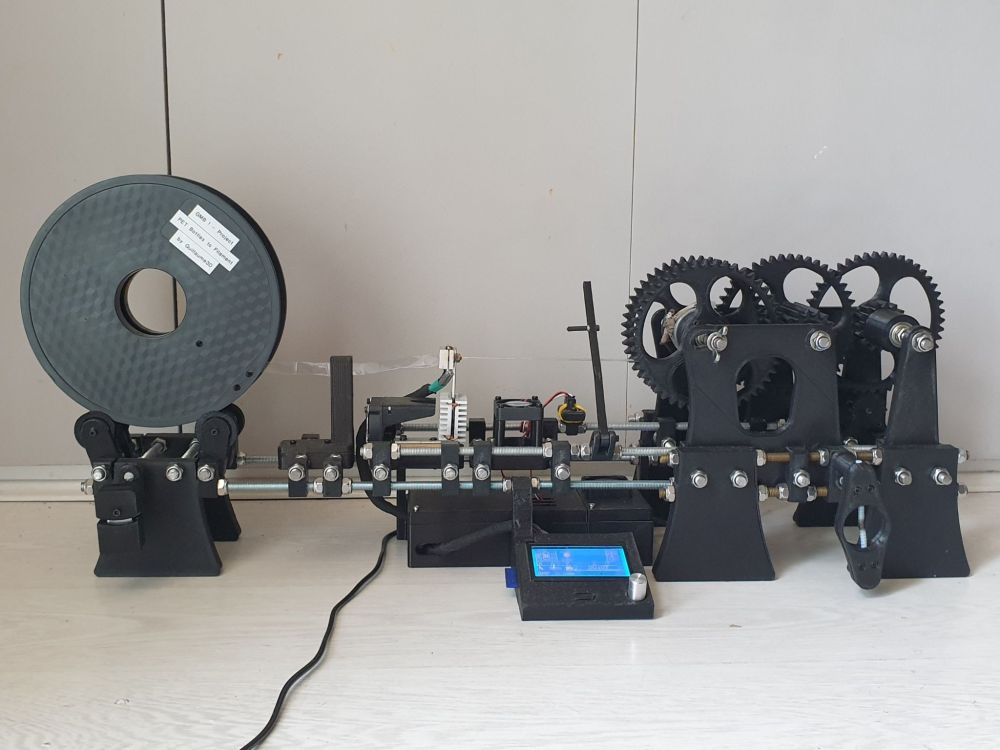

Alors toutes mes félicitations ! Ton projet est génial Et ce qui est encore mieux : l'effort que tu as fait de rédiger un rapport complet et de fournir toutes les pièces et fichiers. Une bonne documentation, ça prend du temps à écrire... mais c'est tellement utile Tu es un fidéle representant de la culture Open Source et du web "original", l'Internet des gens passionnés qui partagent leurs idées - tellement mieux que les réseaux sociaux d'aujourd'hui Ca fait plaisir de voir des gens comme toi encore aujourd'hui, vraiement4 points

-

3 points

-

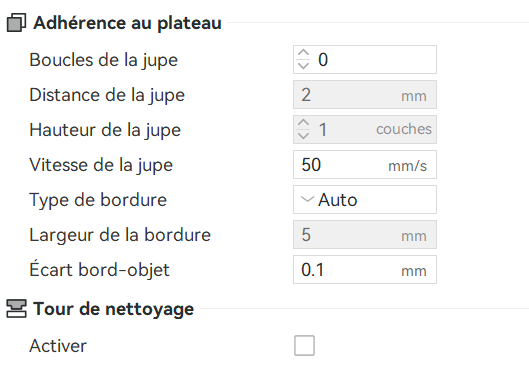

Pas vraiment, c'est la bordure. Skirt => jupe Brim => bordure Raft => Radeau2 points

-

Je n'aime pas me moquer, mais ici c'est particulier, je ne comprend presque pas l'intervention : L'exécuteur qui fait clac clac ça me fait sacrément penser à un bourreau avec sa hache. Mais alors une entreprise spécialisée dans la maintenance des Ender 3 Pro je n'ai jamais vu, pour moi ce sont les membres du forum qui font ça (vécu), donc oui c'est assez bizarre.2 points

-

Il y a une application qui s'appelle tout simplement Sonomètre sous Android qui fonctionne très bien2 points

-

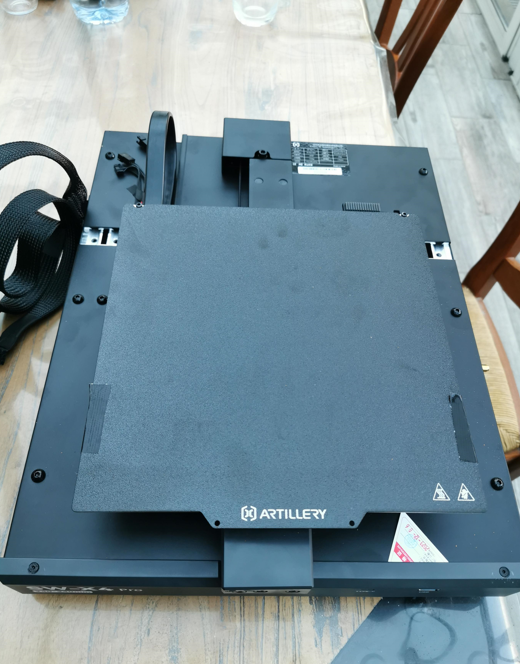

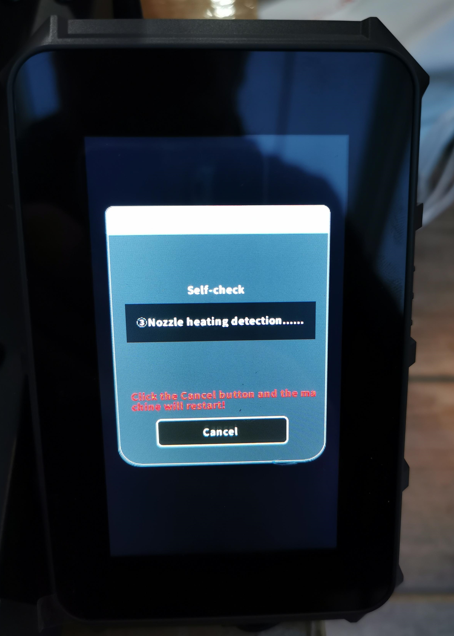

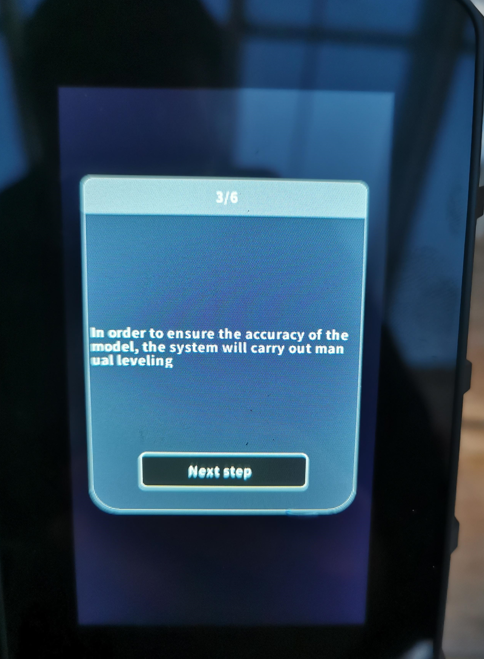

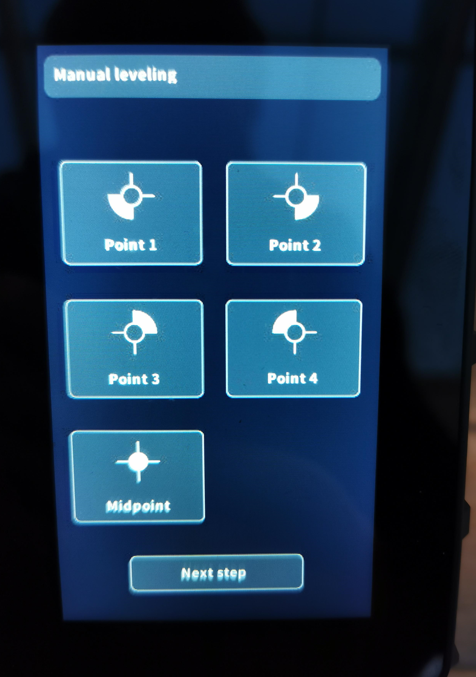

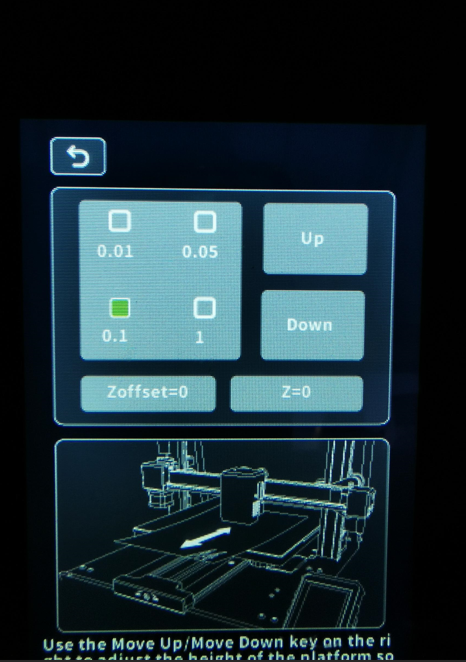

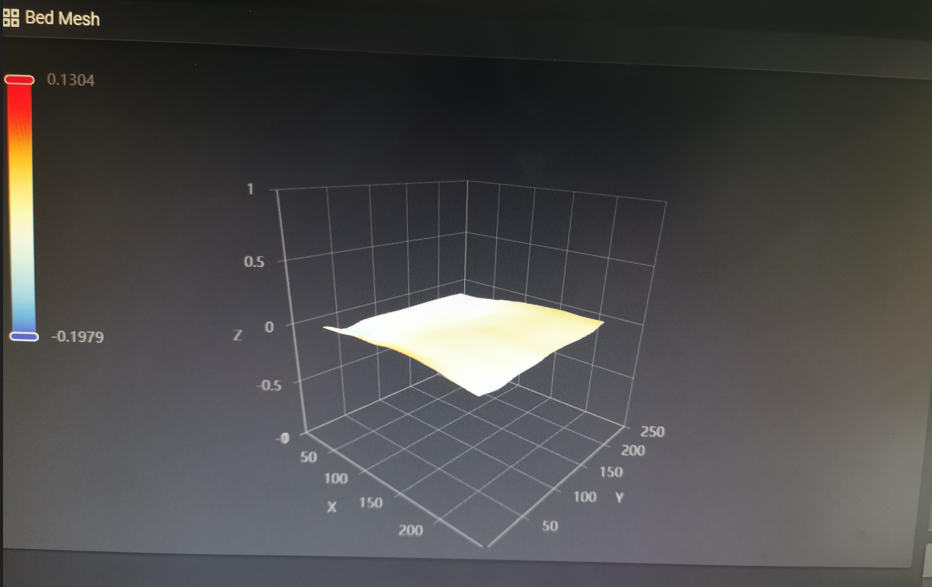

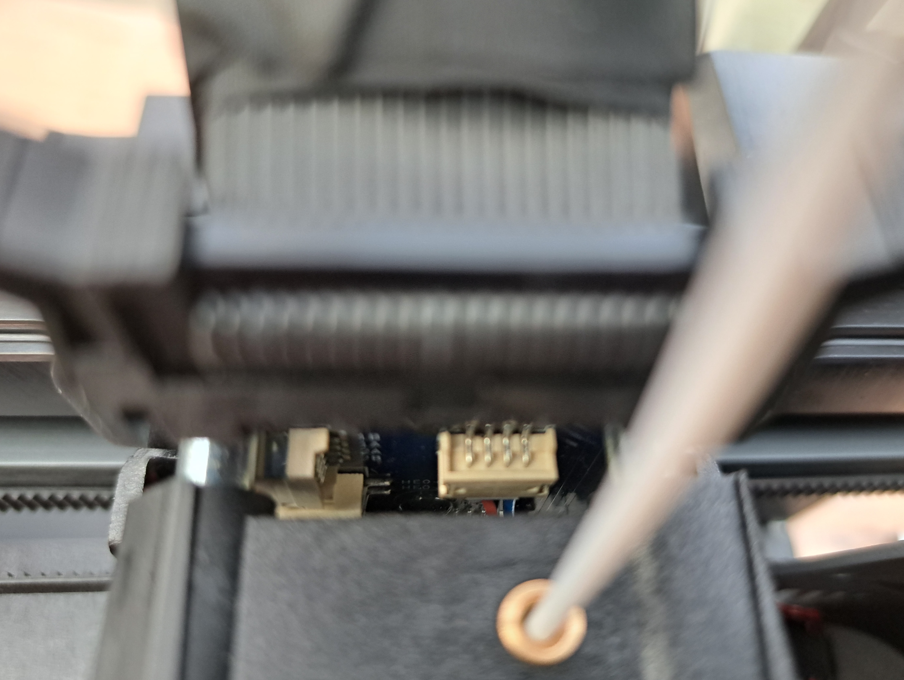

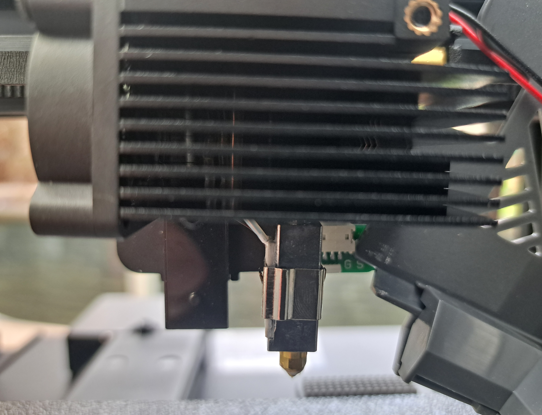

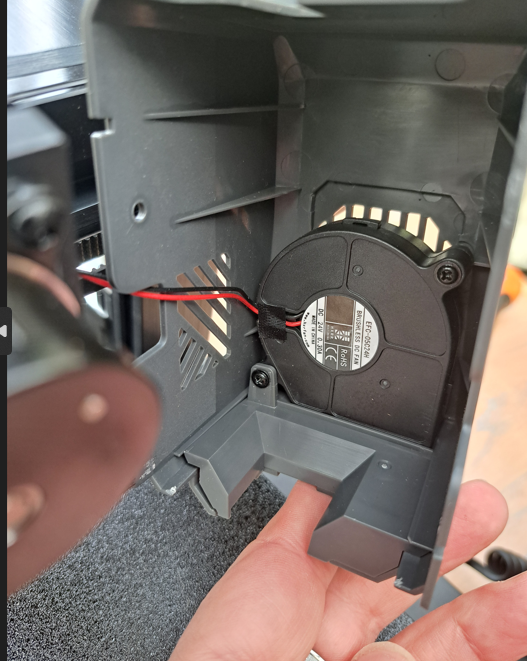

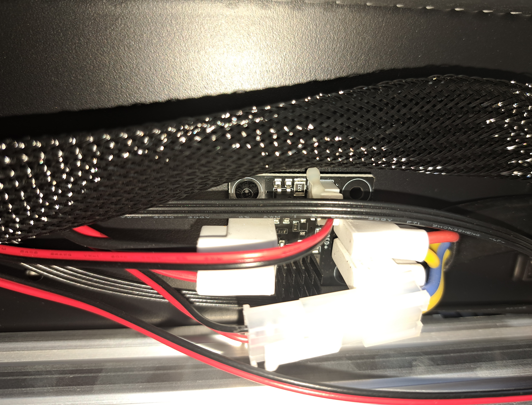

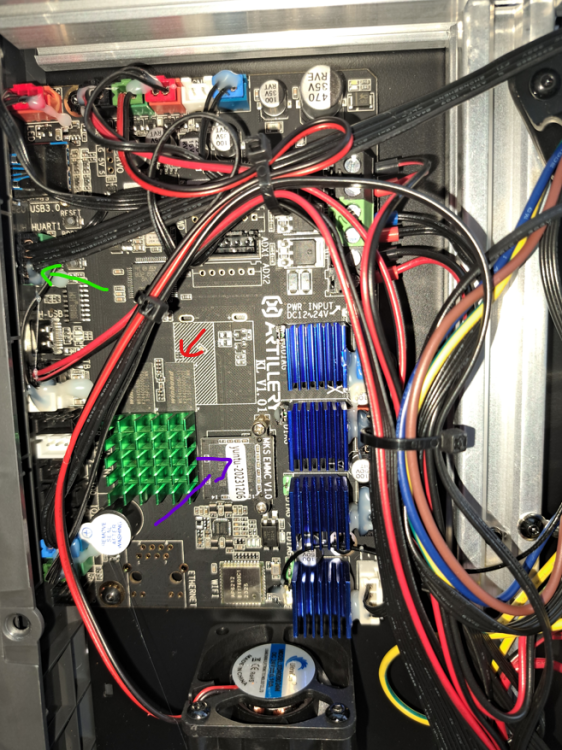

Salut les amis l'honneur d'avoir reçu la dernière née d'Artillery à savoir la Sidewinder X4 Pro, vous pouvez compter sur moi pour vous faire un retour objectif de cette machine et voir ce qu'elle apport vraiment en plus des X2/Genius Pro et X3 Pro. Les test on commencé ce Week end, il y a du très bon, du bon et quelques petits reproches que je pourrais faire a Artillery plus qu'a la machine elle même. Présentation Alors on ouvre le carton, et y a un côté pingre chez Artillery on nous donne a peine 50Gr de HS PLA cela limite grandement les possibilité de test de la machine si l'on a pas de bobine en stock, il pourrait au moins fournir 250gr de Pla comme FlashForge par exemple (mais bon je préfère une machine bien aboutie sans pla fournit que d'avoir 1 kg de pla et une machine qui fonctionne pas après tout). Dans le colis on aura du classique une buse de rechange, une pince bleu, et une spatule (par contre pour une fois bien affuté), le petit accessoire noir emballer est simplement le capteur de fin de filament, et une doc sur le fonctionnement de l'imprimante et un dépliant de démarrage rapide. Par contre ce que je trouve dommage c'est que pour les doc comme l'interface on es le choix uniquement entre Anglais et Allemand donc pas de Français ici, si dans mon cas cela n'est pas vraiment problématique ce n'est pas le cas pour tous le monde (a noté qu'un 3eme langues est dispo dans l'interface du TFT le Chinois). Autres point négatif un manque de précision flagrant sur la configuration de l'ABL et Z Offset on y reviendra plus tard je vais expliqué ce qu'il y a a faire car je sens qu'il va y avoir des incompréhensions et des erreurs. J'ai pris le pari de me mettre dans la peau d'un néophyte pour la mise en route de base et la première impression, pour 2 raisons notre que comme tous imprimante il y a un minimum de chose a vérifier avant un démarrage de première impression, et pouvoir montré ce qui peu ce produire. Déballage et montage Alors une fois la machine sortie le montage est simple et classique il faut compté 20 minutes, les vis sont bien répertoriés et étiquetés donc aucune difficulté de ce côté (enfin presque sur ma machine j'ai eu une surprise). L'écran TFT 4.3", le support de bobine, le capteur de fin de filament et les barres de renfort ajustable. La Base avec son plateau qui mesure 250mmx250mm (pour une surface utile de 240mmx240mm) en PEI texturé noir réversible et un tampon silicone d'essayage de la buse a l'arrière, je trouve ce système plus simple et efficace que ce qui avait été mis en place sur la série Sidewinder X3. Enfin le portique avec ces 2 vis trapézoïdale de 8mm et c'est 2 moteur Z avec courroie de synchronisation, mais c'est la que j'ai eu un mauvaise surprise en effet en usine de la casse a eux lieu sur le modèle que j'ai reçu, comme on peut le voir sur la photo qui suive les connecteur des 2 moteur Z on été cassés et les pins totalement tordu en usine. Bon la c'est un soucis humain et pas de conception de la l'imprimante clairement, alors pas d'inquiétude personnellement j'ai redressé les pin une a une avec de petite pince d'électronique j'ai donc réussi a câbler les moteur sans soucis (dans le bon sens surtout oui plus de détrompeur donc faut être prudent), on met un point de colle chaude et on en parle plus. Je vais par contre remonter ce soucis a Artillery en contactant leu SAV pour voir ce qu'ils me diront. Si dans mon cas cela ma juste fait perdre 8 minutes de mon temps pour toute personne pas bricoleuse je pense qu'il y aurait eu un soucis embétant. Première mise en route La mise en route est initiale est guidé par l'interface, un self checking vérifie le fonctionnement des 3 axes, de la chauffe de la buse et du plateau avant d'aller plus loin. Une fois cela vérifié, on passe a l'étape suivant la calibration manuel du plateau avec une feuille de papier au 4 coins, certains vont dire en 2024 on a encore une calibration manuel avec 4 roue de réglage de ressort c'est abusé ! moi je dirais oui et non un plateau fixe sans réglage si c'est bien monter et régler d'usine c'est bien oui mais si c'est pas le cas vous allez bien vous amuser a rattraper le tire, donc pour moi c'est un faut débat. Une la calibration manuel du plateau OK on peu passer a la calibration automatique ABL + Z-Offset, et la ce qui est dommage rien est expliquer dans le guide de démarrage rapide sur la bonne méthode, donc je vais vous expliqué ce qu'il y a faire sinon vous aller au devant de soucis derrière. La tête va ce positionner au centre et remonter, a présent placer votre feuille de papier et appuyer sur Z=0 pour la buse ce place en sa position 0 (car si vous ajuster la hauteur de buse sans appuyé sur le Z=0 votre Z offset ce fera 8 a 9mm au dessus de sa position 0 et donc pour votre imprimante vous aurez demande a votre buse de ce placer 8mm en dessous du plateau lors de la première impression et la c'est le drame ). il vous reste a choisir le pas et descendre ou monter jusque a ce que la buse frotte légèrement la feuille, a tout moment vous pouvez reprendre a 0 le reglage du Z offset en appyant sur Zoffset=0. Une fois le zoffset calibrer, on fait suivant et ABL ce lancera après chauffe du plateau a 60°C, le maillage est ici de 9x9 a savoir 81 points de mesure ce qui est quelques peu conséquent a mon avis mais bon sur la Neptune 4 Pro le maillage est de 11x11 Le contrôle de mon maillage sur l'interface Fluid me montre que mon réglage est plutôt bon et mon plateau assez droit, j'ai un écart max a 0.113mm entre le point le plus bas et le plus haut du plateau. Configuration Matériel Alors j'ai bien savoir ce qu'y est utilisé comme configuration matériel sur les imprimantes qui passe entre mes mains donc avant tous démarrage d'impression, regardons y de plus près. Commençons par la tête d'impression, qui déjà inaugure 2 choses nouvelles chez la marque, la première l'usage de rail linéaire de 12mm sur l'axe X et chariot de 12 sur la tête d'impression, ce qui implique aucun réglage d'excentrique pour l'axe X (juste un entretiens régulier graissage du rail), la seconde l'utilisation du nappe dans l'esprit des nappe informatique IDE sécurisé ce point est appréciable et résout tous les risque de problème connue sur les X1 X2 (et peu être un jour aussi sur les X3) lié au mouvement non voulu des nappe souple latérale qui si elle bouge peuvent endommager l'electronique de la tête et plus encore, ici plus de soucis. Petit inconvénient par contre l'électronique de la tête ce retrouve derrière l'extrudeur et oblige a démonter entièrement l'extrudeur pour avoir accès a cette partie, vous me direz ont a pas besoin d'y aller normalement et c'est vrai en effet l'on doit remplacer un Ventilo par exemple c'est a prendre en compte. L'extrudeur semble intéressant on bénéficie ici d'un modèle Dual Gear avec un moteur de type pancake léger ce qui en fait une tête plus légère et avec un meilleur grippe du filament que les X1 et X2, et en dessous un heatsink assez massif pour le refroidissement du heatbreak couplé a un vetilo de 3010. nous retrouvons en dessous un système de buse qui ne me semble pas hérité de la série X3, j'ai comparer la buse a une Nitro Max la tête de la buse est bien plus petite que les Nitro Max et Volcano et le filetage lui fait une spire de plus ce qui en fait un modèle de buse non compatible avec les volcano, actuellement j'ai été incapable de trouver dans le commerce une buse adapter, il faudra attendre un petite peu je présume. Par contre vois un heatlock avec griffe de sérrage qui ressemble un peu ce que l'on vois chez certain fabriquant comme Bambulab avec un cartouche céramique de chauffe et une sonde a l'arrière (la chauffe de la buse est très rapide vraiment très rapide), a noté enfin un capteur inductif d'auto nivellement sur la partie arrière gauche de la buse. Enfin le refroidissement du filament est gérer par un ventilateur 5015 de type turbine avec un fanduct a 3 conduit (avant, gauche et droite). Dans le boitier que retrouve t'on ? Et bien j'ai été un peu surpris en découvrant la carte mère vous aller voir. Nous avons une Alimentation 300w 24v, largement suffisant pour la machine vue que le plateau est en 220V, voici donc les photos de l'alim et du SSR (le relais de gestion de la chauffe du plateau) Maintenance le coeur de l'imprimante la carte mère et ici j'ai été surpris quelques details. Si l'on vois qu'il s'agit d'un carte Mère conçu pour Artillery (probablement par MKS sur base de SKIPR), l'on retrouve dessus un processeur 64bits 4 core de 1.5Ghz (peut être du RockChip mais impossible de le savoir sans décoller de dissipateur vert), pour le stockage interne et l'installation Klipper on retrouve un module MKS EMMC V1.0 (probablement de 8Go j'ai pas vérifié mais c'est assez standard), 4 Drivers TMC2209 Pour le X, Y Z (2 moteur mais un seul driver) et l'extrudeur E, de la gestion led néopixel du Wifi 2.4ghz (dommage pas de 5Ghz ici non plus), connectique USB 3 de type A et USB-C, un connectique HUART1 pour la connexion de l'écran (la flêche vert), la présence d'une prise ADX1 non utilisé et ADX2 non cablé. Mais la ou j'ai c'est que l'on trouve 2 modules Mémoire DDR3 Sdram de marque Winbond référence W634GU6QB-11, qui sont des modules de 4Gb de Ram, on a donc ici une carte mère équipé de 8Gb de mémoire vive cela ma grandement surpris de voir une quantité de Ram aussi important quand on sait que un Rpi 0 2 W et 512Mo de Ram suffit en soit pour gérer Klipper, ici une chose est sur on risque pas d'avoir un manque de puissant de calcul ou de limitation lié a la quantité de RAM Artillery a mis les moyens ici.1 point

-

1 point

-

1 point

-

Je ne croit pas, mai sje peut me tromper, j'ai une bobine ArianePlast de Liège, et je me suis renseigné; j'ai pas vu qu'il fallait une +grosse buse, sinon il m'a semblé lire que les buses Volcano etaient comptatibles; mais c'est a vérifier @MrMagounet pourra peut être nous le dire.1 point

-

Merci Jean, heu.... le british à 77 ans ça va être très très dur pour moi , bref, je vais pourvoir affiner la première couche, car j'ai remarqué que c'était limite sur la première couche extérieur et du coup ça fait des petits manques en bordure lors du remplissage à l'intérieur de la couche externe. La prochaine pièce va être avec une "jupe" Sinon, je suis super content de la précision avec laquel elle imprime, car mes pièces s’imbriquent les unes aux autres, avant me fallait toujours faire des ajustements, là, rien à faire, juste contempler le travail trop Tiens la même chose que toi mais en Français1 point

-

Oui Jean78, oui c'est un super truc de pouvoir disposer de se réglage Z-Offset pendant l'impression, j'ai cette fonction sur ma Ender Upgradé, par contre pour avoir le temps de faire se réglage faut mettre une "jupe" en périphérie de la pièce (voir une bordure) sous Orca Slicer je n'ai pas trouvé cette fonction "jupe" (qui est sous Cura) elle doit certainement s’appeler autrement?.1 point

-

Ho le "zolie" carton ! Y a-t-il éventuellement une histoire de graveur laser pour utiliser ce qui se trouve dans le "zolie" carton ? J'ai hâte de voir ce que tu vas réaliser avec1 point

-

1 point

-

Avec plaisir Effectivement, il faut la brancher et quand j'ai fait la vidéo j'ai oublié cette précision1 point

-

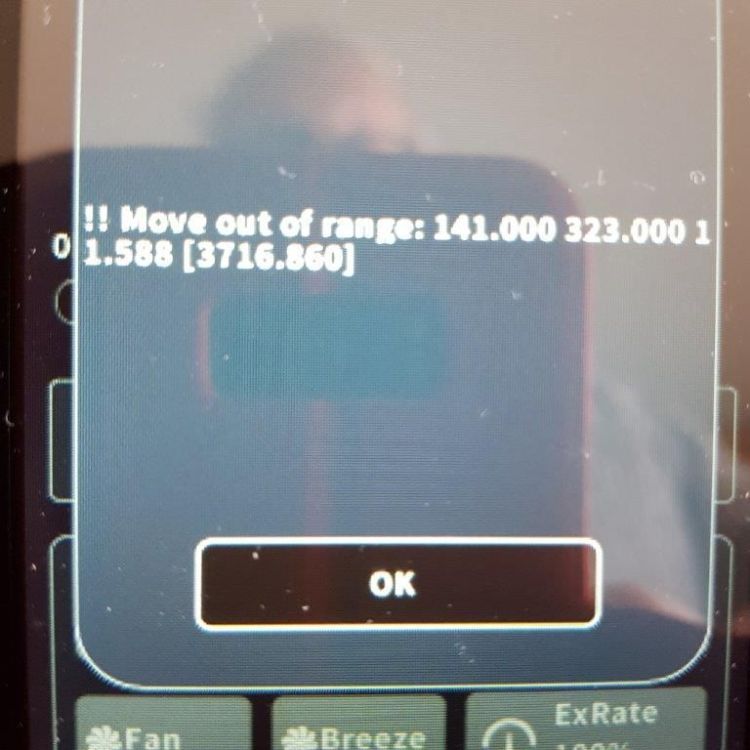

Bon, Une autre bizarrerie, toujours avec mes *.stl à reprendre sous Orca Slicer afin que je puisse les imprimer, donc au hasard, un autre fichier*.stl, celui la faut lui mettre un support, bon ça j'ai trouvé, pas de souci, en suite "Exporter le fichier G-code" donc vers la clé USB/Artillery Sur l'imprimante je vais chercher le fichier en question et "Print" l'imprimante bouge en X et Y va au centre du plateau puis s'arrête et message (voir en dessous) bon.... comme je suis avec la clé Artillery je prends un fichier à eux et "Print" OK ça démarre, je laisse faire la première couche et je stop l'impression. De nouveau je vais chercher mon fichier, "Print" et là, ça passe, c'est d'ailleurs en train de l'imprimer , tout ça pour dire, que bien que je sois du genre "chat noir", ça m’inquiéter un peut tout de même. Pour info. je n'ai jamais eu se type de misère avec ma Ender, j'en ai eu mais plus du style "mécanique" plateau déréglé, encrassement au niveau de la buse( entre la bowden et la buse), problèmes que j'ai résolu au fil du temps. @+ Jean1 point

-

Pourquoi tu le trouves de mauvaise qualité ? Faire des colliers avec1 point

-

Salutation ! Pour compléter ( pour des pistes autre qu'un mauvais paramétrage de la rétraction. Aussi bien étudier la Titi's procédure mentionné dedans.)1 point

-

@MathJea tu aurais pas en réalité 2 objets distinct imprimer en même temps la ? tu as trouver ton erreur ? Pour tous le monde je vous ai écris un petit Tuto pour la configuration de ce que l'on appel L'Exclusion Object, pour rappel cette fonction permet de dire a klipper quand un objet est en échecs mais que les autres sont bon de demande de ne plus imprimer et ignoré cet objet plutôt que d'annuler totalement toutes les pièces en cours d'impression. Tuto Exclusion Object Je l'ai mis en première page mais je le met ici aussi. si vous avez des questions hésitez pas1 point

-

1 point

-

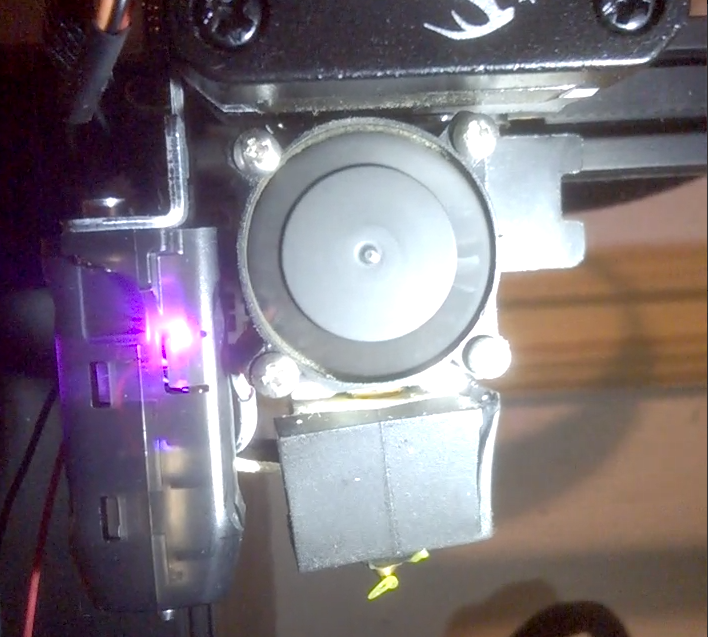

Salutation ! Donc le ventilateur axial de refroidissement de Heatbreak vibre beaucoup... Je suppose que tu a déjà tenté de le nettoyer avec une petite brosse/pinceau (si jamais c'est un petit bout de filament, un déséquilibre due a la poussière, un fil qui vient gêner une pale ... ) Il peut arriver qu'avec le temps cela se stabilise ... ou pas. Sur le wiki de Creality https://wiki.creality.com/en/ender-series/ender-3-v3-se#h-2510-axial-fan la ref de ce ventilo Personnellement je demanderais au SAV de Creality pour qu'il en envoie un de remplacement ( after-sales service cs@creality.com ) Car là je n'ai pas mieux que de demander a google (mais il nous manque l'info sur le débit, et tu risque d'avoir a jouer du fer a souder +étain + gaine thermos rétractable, pour récupérer et souder au nouveau une partie des fils avec le petit connecteur de l'ancien ... ) https://www.google.com/search?q=2510+24v+axial+fan Tiens nous au jus.1 point

-

@MrMagounet Merci pour ta réponse détaillée. Idéalement je ne pense pas me planter en configurant via ssh Klipper pour mettre en œuvre l'ADXL345 en USB, faut être positif, mais je peut aussi me planter; c'est certain! Et si je me plante je devrais découper l'étiquette de garantie, pour restaurer l'EMMC, c'est claire L'imprimante va vraiment vite, pour une très bonne qualité, c'est vraiment un bon rapport qualité prix, même si; vu la complexité il y a des choses perfectibles.1 point

-

Je te conseillerais de tout mettre sur la prise à 5 broches, les deux connecteurs doivent aller côte à côte. Il faudra le firmware qui va par exemple pour CRtouch, regarde aussi ton processeur sur la cxarte mère, un STM32xx (STmicro) ou un GD32 GigaDevice. Regarde en remontant les multiposts de @pommeverte à partir lien ci-dessus, tu devrais même trouver les config et firmware qui devrient correspondre à ton cas.1 point

-

Petite mise à jour : J'ai refait la grosse impression et elle a fonctionné sans problème. Le problème vient bien soit du slicer soit des fichiers. Je dirais plutôt le slicer vu que les vagues sont apparues sur plusieurs fichiers. Je vais tester avec un autre slicer ou refaire les fichiers d'impression sous lychee, car j'ai remarqué que les fichiers à problèmes ont été slicés le même soir (par contre si c'est ça je n'ai vraiment aucune idée de ce qui c'est passé)1 point

-

Ne pas oublier non plus de baliser la zone et de mettre un écriteau bien visible : "Personnel autorisé uniquement". Cela dit, je ne met jamais de gants (ni de manche longues) à proximité d'une machine tournante, c'est un coup à se faire happer toute la main au lieu du doigt. Merci @Guillaume3D pour avoir mené le projet jusqu'au bout.1 point

-

Si tu veux comparer avec la Neptune 4 plus il y a aussi le test https://www.lesimprimantes3d.fr/test-elegoo-neptune-4-plus-20240215/1 point

-

Je vais me permettre un "petit conseil" qui se veut aussi un clin d’œil à ton excellent rapport. Quand tu mets une photo, réfléchis bien aux informations qui s'y trouvent et à ce que qu’un qui ne se concentre pas sur la technique voit. Dans l'industrie, on est confronté et sensibilisé à la sécurité. Alors pense à mettre des gants quand tu tiens une pièce d'une main et une perceuse de l'autre ! ( Un étau aurait était préférable). Ce que l'on fait tous chez soi n'est pas toujours acceptable dans le milieu du travail Surtout ne prends pas mal mon "conseil", je dis cela pour l'avoir vécu. Bravo encore1 point

-

Bonjour à tous ! Le projet est entièrement terminé, voici les pièces : - https://www.thingiverse.com/thing:6478335 - https://cults3d.com/fr/modèle-3d/outil/pet-bottles-to-pet-filament-give-me-bottles-gmb-project Voici le rapport (32 pages), qui détaille tout mon parcours durant le projet, et les différents aspects techniques de la machine : Rapport de mon projet “Give me Bottles.pdf Et voici quelques vidéos : https://www.youtube.com/watch?v=4pVUHoUM-lM (coupure automatique) https://www.youtube.com/watch?v=yAyvgNSbars (vue d'ensemble de la machine en fonctionnement) https://www.youtube.com/watch?v=r1a3YxtoShU (test d'impression) Merci à tous d'avoir suivi ce projet, qui s'est étalé sur pas mal de temps, et à l'aide que vous m'avez apporté lorsque j'étais en difficulté, à bientôt sur le forum ! Et encore une fois, merci à tous1 point

-

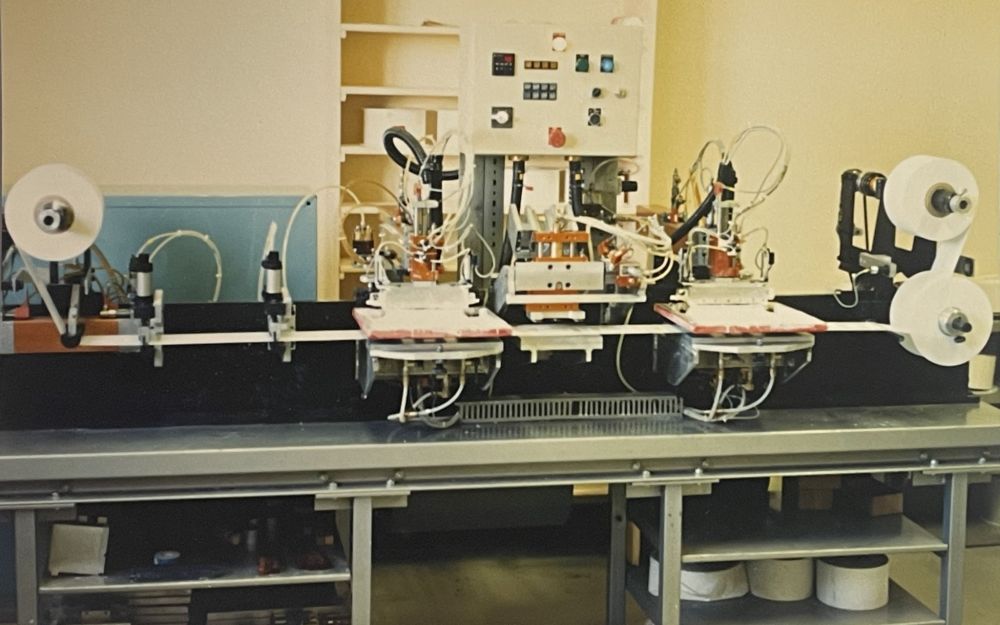

Faites très attention à la pub sur le site de XTOOL, je viens de me faire encore avoir. Hier premier mars, Xtool a mis sa machine de sérigraphie en vente, et bien je n'ai pas pu résister, pourtant j'ai lutté une bonne heure et demi avant d'appuyer sur le bouton magique et de sortir la carte bancaire. En vérité, c'est surtout par nostalgie que j'ai acheté cette bécane avec tout ses accessoires, car cela me rappelle la première machine spéciale que j'ai conçu pour l'automobile (Renault) quand j'ai ouvert mon bureau d'études il y a plus de 40 ans.1 point

-

J'ai retrouvé une vieille photo de cette machine de sérigraphie. En commençant par la gauche: le pas à pas, la première sérigraphie, la dépose des pièces, la seconde sérigraphie, le second film de protection et l'enroulement. Le plus compliqué a été la mise au point de la dépose des pièces de 0,05 mm d'épaisseur pesant 0,1 gr.1 point

-

1 point

-

Bonjour, je possède un mini depuis un peut plus d'un an. Il fonctionne très bien avec le petit buste en plâtre livré avec. Pour les pièces que j'ai eu à scanner, c'est beaucoup plus galère. Ca fonctionne bien quand on vaporise dessus du champoing sec ou un produit spécifique (car le shampoing à tendance à partir dès que l'on touche la pièce ). Le maintient de la pièce sur le plateau est assez galère, j'utilise de la patafix. Pour chaque scan, je prévois une bonne heure entre les essais de scan et le post traitement logiciel. Les cotes sont bien respectées. Bref, cet appareil fonctionne très bien sur le papier, mais dans la vraie vie ce n'est pas si simple. Il faut y passer du temps. Je ne regrette pas cet achat mais je m'en sert beaucoup moins que je ne l'aurais pensé .1 point

-

Même sur les scans pro (à plusieurs dizaines de milliers d'euros) on ajoute du matifiant sur les pièces brillantes.1 point

-

1 point

-

1 point

-

Hello J'aime bien aussi les "grosses couches", c'est beau, je suis en 0.8 sur la grande.... J'ai un copain qui a une buse de 18mm sur son imprimante... Avec la regle des 2/3 ca ferait des couches de 12 !!! Faut que tu te trouves une buse encore plus grosse ?... Il doit "bosser" ton extruder !1 point

-

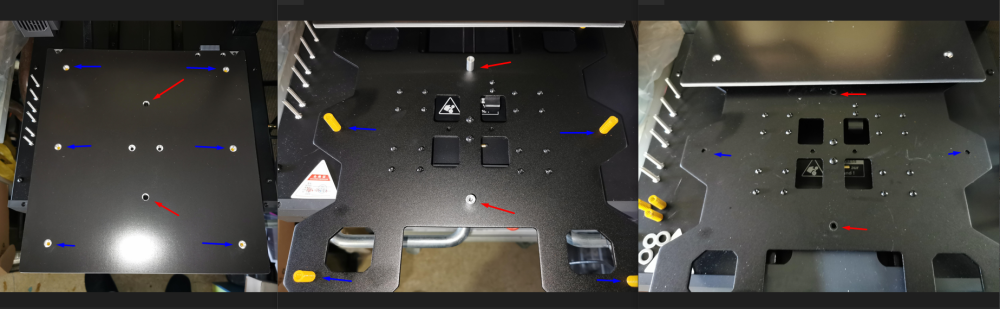

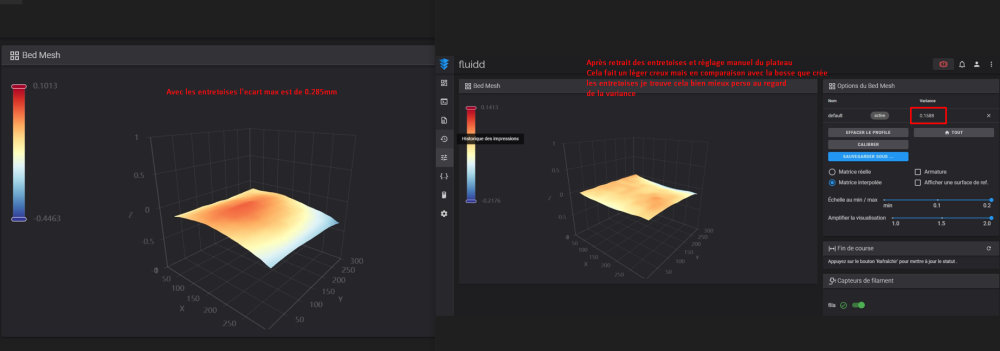

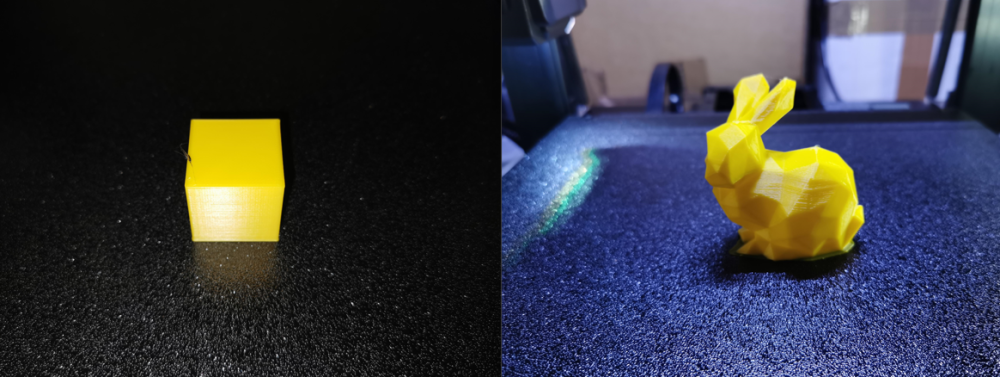

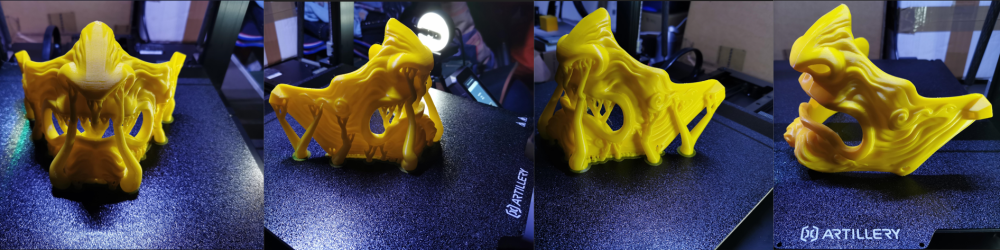

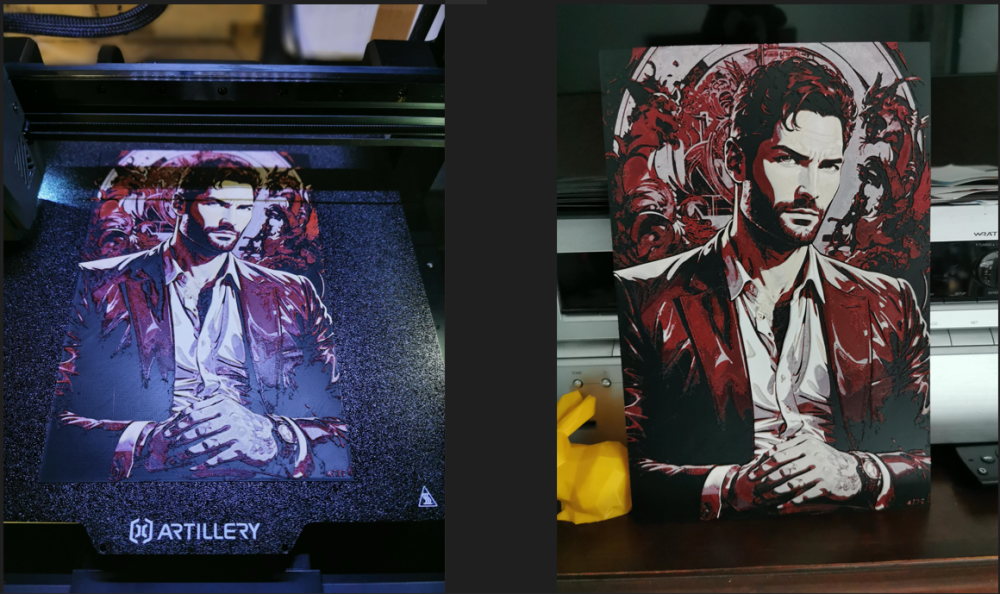

SideWinder X4 Plus Je vais ici remonter les information et constatation au chaud de mes test de la X4 plus, on va pas repartir sur un test complet l'électronique étant identique. Je vais donc partir sur un comparaison de la X4 Plus vis à vis de la X4 Pro, et remonter les différence et les avantages ou soucis rencontré. Bon alors sur la SW X4 Plus je ne vais pas faire comme sur la X4 Pro mais tout regardé voir si il y a des choses à améliorés avant de commencé à imprimer. Bon bien y a en effet un 1er élément à optimiser selon moi c'est le plateau, les 2 entretoises au centre du plateau fond que ce dernier est bombé et cela n'est pas hyper pratique et top pour moi, j'ai donc tous démonté le plateau et en faisant des test avec et sans ces entretoise et voici le résultat . En Rouge les vis d'entretoise et entretoises à dévisser (il t a des vis en dessous aussi mais avec une pince on peu desserrer l'entretoise), et en bleu les vis des ressorts pour défaire le plateau et avoir accès aux entretoises, que l'on remettre après avec les roues de réglages. Donc avec les entretoise on a une bosse au centre et une variance a 0.285mm et sans les entretoise on a un léger creux avec une variance de 0.158mm. Le soucis est que avec les entretoises pour réduire la variance on est obliger de desserrer totalement les 6 roues de réglages et donc n a plus de maintient du plateau. L'autre serait de prendre des bloc de silicone a placer à la place des entretoise en alu, ou d'en imprimer en TPU et de placer une vis traversante pour ajuster le centre du plateau. Pareil autre point sur La X4 Plus le point 0 a X est pas bien ajuster comme ce que j'ai eu sur la X4 Pro mais cette fois cela imprime trop vers la droite du plateau (sur la X4 Pro c'était l'inverse), j'ai donc ajusté la position du endstop dans klipper a -3.5mm au lieux de -6mm. Donc après mes ajustement côté plateau place au impression pour voir ce que cela donne. Les 2 premières impressions qui sont des forme de test disponible dans Artillery/Prusa Slicer ou Orca Suivie par un projet un peu plus conséquent d'impression d'un Masque Oni de Samurai imprimer en 7H45min via le profil Artillery sur Artillery Slicer V3.0.1 pour validé que cela tourne bien aussi avec la X4 Plus. (les prochain print seront fait avec Orca Slicer) J'ai les dents à imprimer donc si je rentre pas trop tard je lancerais l'impression des dents. Le masque fini : Voici le dernier print effectué sur la SW X4 Plus, il s'agit d'un HueForge de la série lucifer disponible sur MakerWorld que j'ai imprimer en version XL un peux plus de 265mm de hauteur, hauteur de couche initiale de 0.16mm puis 0.08mm avec la buse 0.4mm d'origine, temps total d'impression de 8h. Tranchage effectué via Orca Slicer avec changement de couleur via M600, filament utiliser : Sunlu HS PLa Black Eryone Rose (couleur rose rouge donc) Geeetech couleur peau Artillery HS Pla Blanc fournit avec l'imprimante /******************* voici le retour que j'ai envoyé a Artillery *****************/ J'ai remonter a Artillery un certain nombre de point, je vous met donc ici ce que je leur ai remonté de mon côté comme infos : a lire sur le post suivant1 point

-

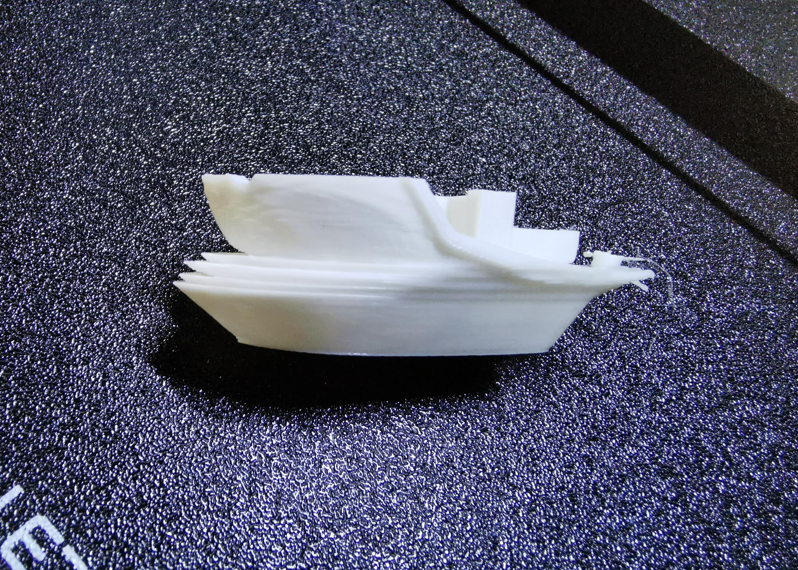

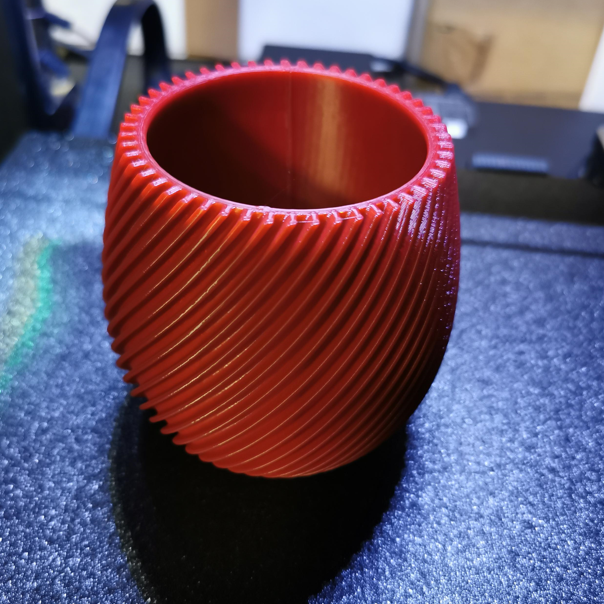

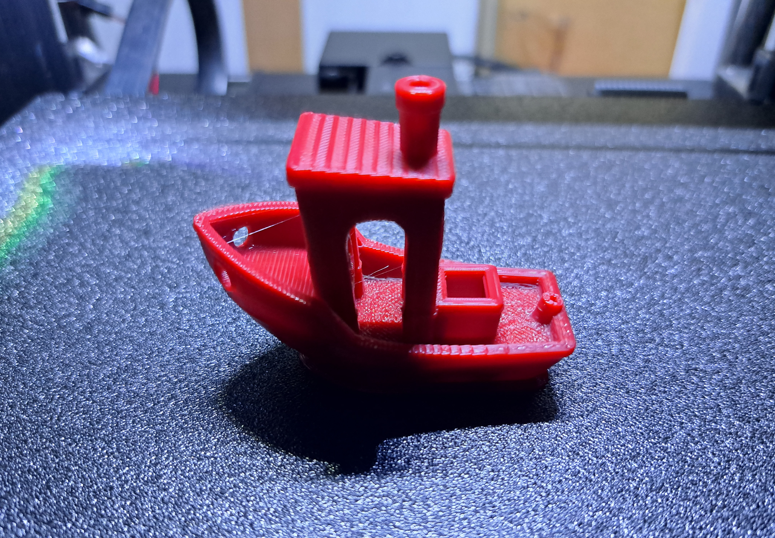

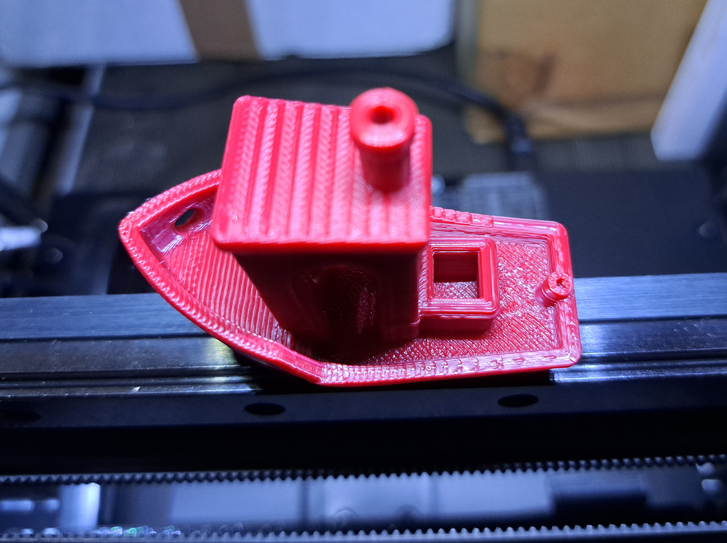

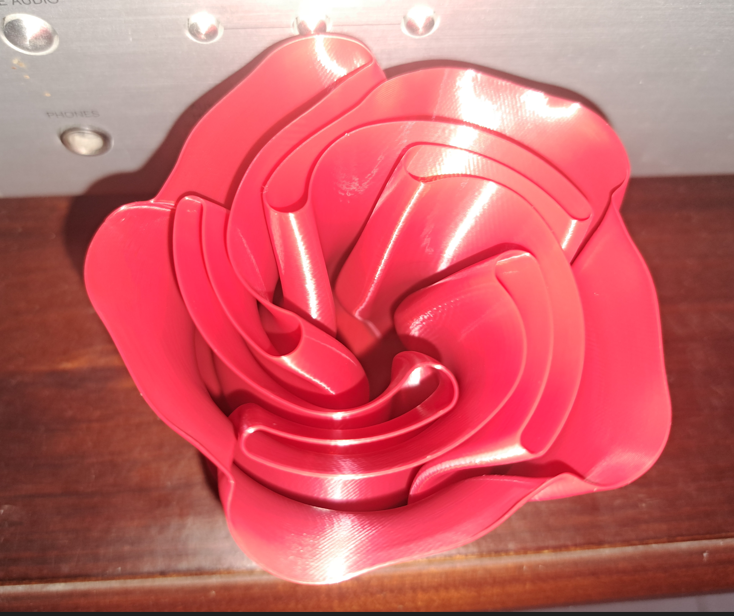

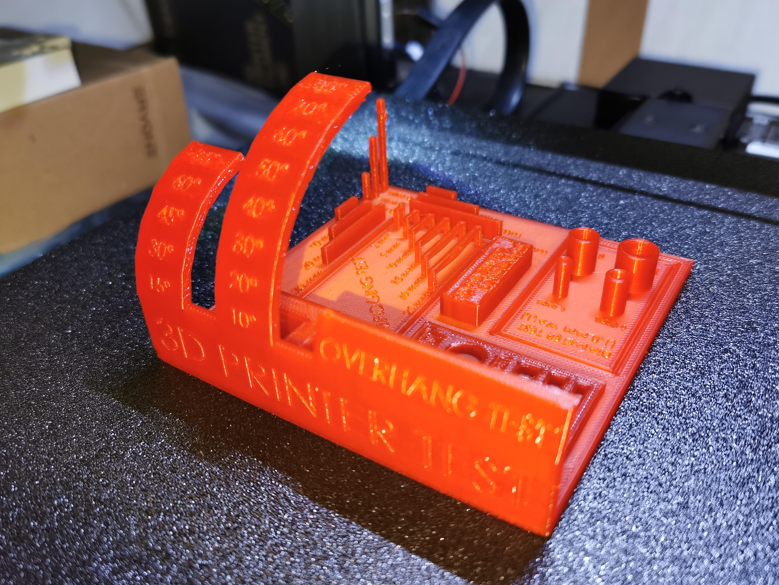

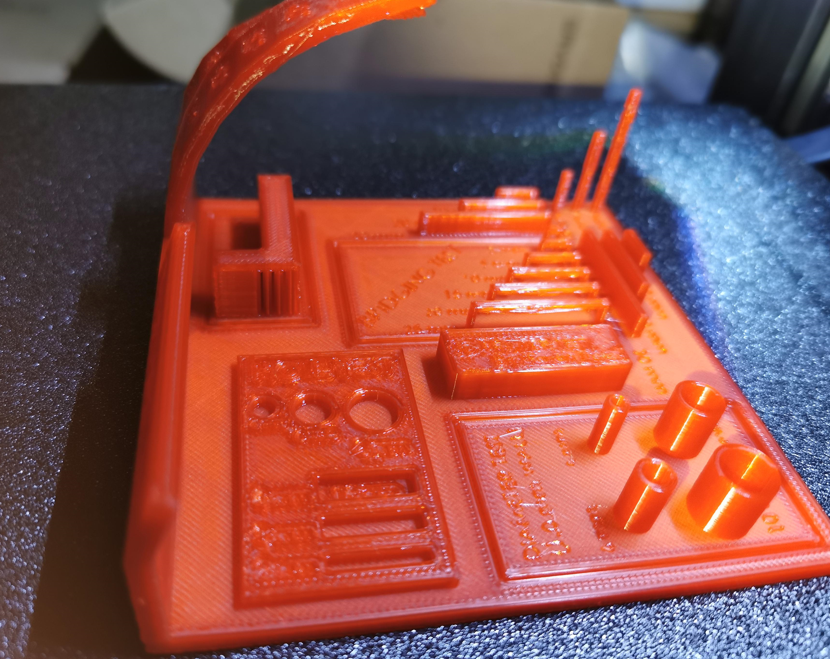

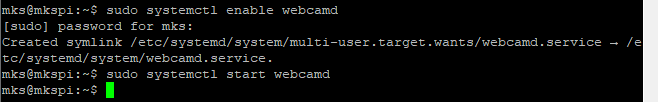

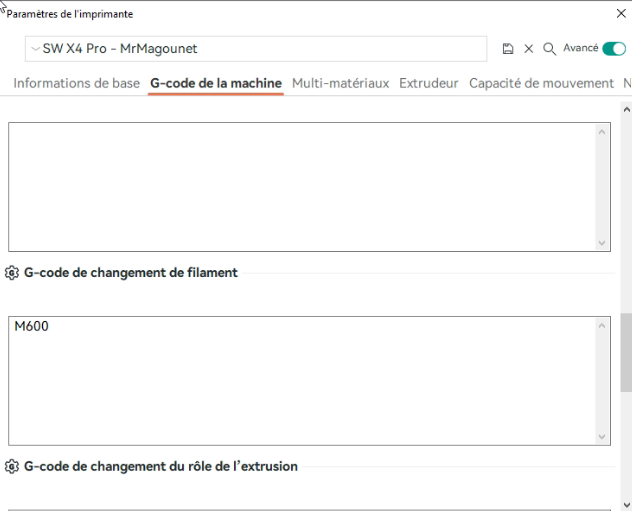

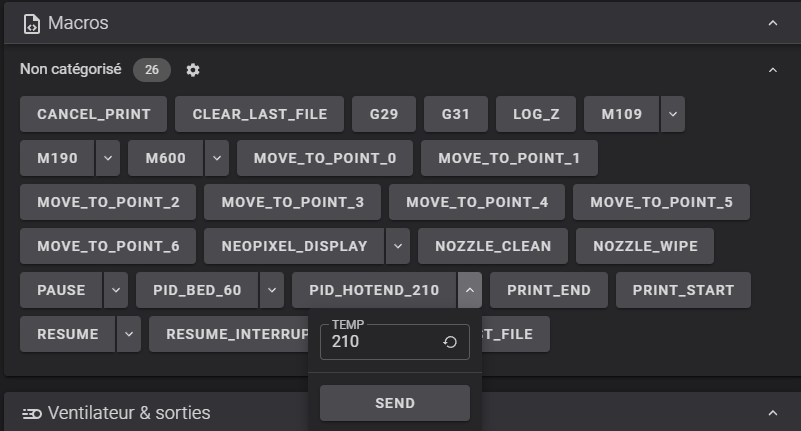

Première impression Alors j'ai pris le parti de faire l'utilisateur 100% novice dans l'impression 3D, j'ai décidé d'imprimer un premier test, juste en ayant effectué le montage tel que le quick start le dit (sauf l'ajustement de Z-Offset qui a été bien réfléchit de ma part ) et j'ai lancer le Benchy de la clé USB fournit. Voici le Résultat. Et oui une vraie oeuvre d'art que voila donc que j'ai arrêté (imprimer avec le peu de HS PLA 50gr fournit par Artillery), j'ai donc arrêté le print et le résultat ne m'a pas surpris je mis attendait mais j'ai fait exprès de tester l'impression directement je voulais mettre en évidence un point il faut toujours vérifié ce qui dois et peux être ajuster sur une imprimante 3D avant de commencer a imprimer sinon vous irez au devant d'échecs . Bon dans mon cas j'avais directement repéré que cela arriverait car en sortant la base du carton j'ai de suite vue que la courroie de l'axe Y etait bien bien trop lâche. Donc la X4 a 2 rail pour le X de 12mm et le Y de 40mm environ (oui le rail du Y est impressionnant et donc hyper stable) donc pas d'excentrique a vérifier sur ces axes, mais la tension des courroie reste a vérifié, ainsi que l'ajustement des V-wheels de l'axe Z (seul endroit ou l'on a des roue sur ces imprimantes), sur la partie guidage Artillery a pris un parti plus qualitatif a mon sens que Anycubic (Kobra2 Pro), Creality (Ender3 V3 KE), ou Elegoo (Neptune 4 Pro). Bon les teste suivant sont plus qualitatif, vous aller voir Toujours avec le filament fournit avec l'imprimante j'ai imprimer ce fichier test en 45Min Et enfin petit vase de test en Filament Eryone PLA Rose ( Rose pour la Fleur car oui vous aller me dire c'est pas rose maos rouge ) en 3H50min Comme vous le voyez le résultat est très bien quand on ajuste la tension des courroies et ce qui mérite de l'être Le test continue avec des modèle Slicer Avec le Slicer Artillery Slicer (désolé je rigole a chaque fois car en réalite c'est un prusa Slicer un poil daté pour lequel le nom et le logo on été changer) ou l'on retrouve les profils d'impressions et profils de filament pour la gamme X4 a savoir X4 Pro, X4 Plus et X4 Max, mais chose amusant on retrouve aussi les profils X1, X2, Genius/Pro et hornet mais pas la gamme X3 . Bon j'ai imprimer toute le week end sur la X4 Pro la qualité d'impression de la machine est clairement la comme vous allez le voir avec ces photos. Petit Benchy classique cela reste un point de référence Après je suis passer a une rose en 2 parties la fleur de 7cm de diamètre imprimer en mode vase avec du filament Rose (colle la fleur de chez Eryone, mais j'ai imprimer 6 roses des rouge, blanche et rose mat toutes parfaite), et la tige qui n'est pas imprimer en mode vase elle et avec du filament chromatik vert pailleté que j'ai d'ouvert depuis é ans au moins . Puis un support pour la rose que j'ai modéliser en 5 minutes sous F360 ici a Filament chromatik Rouge Cerise ouvert depuis prêt de ans aussi (j'ai utilise de fin de bobine que j'avais) Le résultat final de ces rose donne cela J'ai ensuite imprimer un Benchmark qui permet de test un peu tout les aspect de la machine. Ce que l'on peux en conclure les ecriture sont imprimer sans soucis et lisible c'est deja pas mal en soit, les pont ce font sans soucis et les surplomb sont pas mal on a un léger affaissement arrivé a 80° mais j'ai pas passer la ventilation en mode boost, seule la plus haute des 3 fine tige est un peu moyenne, mais j'ai laisse les paramettre du profile de base dans Artillery Slicer pour ces test, a savoir un vitesse de remplissage de 300mm/s déplacement a entre 300-500mm/s, et vitesse des parois externe a 120mm/s. Prusa slicer (oups Artillery slicer) avec le profils par defaut fait le taf, après le soucis on nous met des profils pour chaque matière mais cela reste les même profile en soit seule a temp et ventilation dans les profils des filaments sont ajuster, il y aura un travail a faire notamment avec les profis PETG et TPU qui pour moi ne seront pas utilisable avec les profils tels que definit. A oui le bench ici est fait avec le filament Chromatik rouge cerise que j'ai ouverte depuis 2 ans et qui n'a pas été déshydrater pour le test et cela n'a pas poser de soucis. Je vais quand j'ai le temps travaillé a me faire un profils Orca slicer pour cette machine et je verrais ce que cela donne avec Orca, mais objectivement les profils sous Artillery Slicer manque un peu d'amour j'aurais aimer un profils rapide un standard un très détaillé, plus un profils optimise pour le PETG et un pour le TPU, mais le profils de base est une base de départ très correcte en soit. /************************************ Tutos Utiles *****************************/ ADXL345 (accéléromètre) pour la calibration de la résonnance. Salut les amis je vous met a disposition le tutoriel permettant d'effectuer le câblage d'un ADXL345 sur les SW X4 Pro, X4 Plus ou X4 Max. Je vous met le tuto en PDF depuis mon Drive. Mes Profiles Orca Slicer PLA pour la SW X4 Pro et SW X4 Plus Je vous met à dispo le profil Orca Slicer ainsi que le bed et la texture que j'ai créer avec, le profil Orca a été re créer de 0 sur un Orca Slicer 1.9.1 installé sous Windows en installer .exe, car a première vue mon profil précédant quand je l'exportais de mon Orca Slicer Version portable personne ne réussissait à l'installer. Disponible sur mon drive pour la SW X4 Pro. Le "SW X4 Pro - MrMagounet.orca_printer" est a importer, et le STL et PNG sont a charger dans la configuration de l'imprimante dans zone imprimable. Disponible sur mon drive pour la SW X4 Plus. Image EMMC du système complet (Armbian/Klipper avec Mainsail installer) de la X4 Pro Merci à @zadnezz qui a réaliser une image de sauvegarde du système complet de la X4 pro, avec Mainsail installé en plus de Fluidd si il y a un jour besoin de réinstaller une image système sur une SW X4 Pro. Image téléchargeable ici. Je vous met ici le liens pour l'image 100% officiel Artillery pour la SW X4 Pro dispo sur mon drive. STL, Voici le fichier Gcode slicer du fanduct d'origine pour le SW X4 modèle d'Artillery FanDuct d'origine pour SW X4 Pro et X4 Plus déjà slicer par Artillery Avoir les vignettes d'impressions avec Orca Slicer Pour ceux qui utiliseront Orca Slicer vous vous rendrez compte que les vignettes ne sont pas fonctionnel car cette version de Klipper ne comprend pas l'encodage de la vignette de orca. Je n'ai pas encore trouver de solution viable. Ajout de la Exclusion_Object sur la série SW X4 Alors ici je vous met à disposition une Tutoriel vous expliquant comment configurer la fonction Exclusion Object sur le Klipper des SW X4, ainsi que dans Orca Slicer (cette fonction est aussi activable sous Prsua/Artillery Slicer bien entendu). Le tuto est téléchargeable sur mon drive. Ajout des Macro PID Auto tune pour la buse et le plateau Je vous est écrit des macros pour la calibration du PID des buses et plateaux, j'ai fait en sorte qu'elles soient simple et pratique à utiliser. L'idée est que la buse ce place au centre du plateau et monte a 5cm puis la ventilation ce met en route à 100% (comme cela le PID ce fait avec le flux d'air de la ventilation c'est plus efficace), puis la phase de PID s'effectue et un fois fini un save_config est effectué après arrêt de la ventilation de la buse dans un délais de 10s (ce qui enregistre les valeur du PID dans le fichier printer.cfg directement). La macro a été conçu pour par défaut effectué le PID de la buse à 210°c et le PID du plateau à 60°c, mais vous pouvez indiqué à la macro à quels temp° vous voulez que le PID s'effectue. Voici a quoi cela ressemble A noter que j'ai fait une fichier macro donc le plus simple pour vous est d'importer ce fichier dans la configuration Klipper, il faut l'ajouter avec les fichier printer.cfg et autres fichiers. Après il ne vous reste qu'a ouvrir le fichier printer.cfg et ajouter en début de fichier l'a ligne suivante [include macro.cfg] Voici donc le fichier Macro que je vous ai écrit pour les macro de PID (il faudra le dézipper). macro.zip Ajout de la Macro M600 & start Gcode que je recommande de modifier Je vous met ici a disposition la Macro M600 que j'utilise sur les deux SW X4 (Pro & Plus) cette macro est assez simple mais fonctionne bien, après pour ceux d'entre vous qui avez déjà de l'expérience Klipper libre à vous d'y apporter votre touche personnelle, Mon_M600.txt pour ajouter cette macro il vous suffit d'aller sur l'interface Fluidd de Klipper (l'interface via le navigateur web) d'aller dans les fichier de configuration et d'ouvrir le fichier printer.cfg vous n'aurez qu'à copier coller ma macro dans le fichier (perso le l'ai placé en dessous de la macro Pause et Resume, mais on peut la placé à son bon vouloir). Il faudra cliquer sur enregistrer et redémarrer, a présent la macro M600 est utilisable (attention cela n'est pas faisable en cours d'impression bien sûr). A côté de cela si vous ajouter la macro M600 je vous invite à apporter quelques changements du start Gcode sous Artillery Slicer pour évité tous comportement inutile car en grande partie le start Gcode est intégré côté filament sous Artillery slicer ce qui ferais qu'il serait a nouveau exécuté lors d'un changement de filament et ce n'est pas souhaitable. Start Gcode SW X4 Pro.txt Bien sûr si vous utilisé Orca comme moi et mon profil SW X4 Pro que je vous ai fournis la modification du start Gcode est déjà faite par contre j'ai oublié de vous mettre un start Gcode de changement de filament donc apporter cette correction. Configuration Webcam. Vidéo explicative pour configurer une webcam sur les Artillery X4 Pro et Plus ( @Philippe Lagane a réalisé ce tuto vidéo, merci à lui) Capture des commande SSH prise lors de la manipulation sur la X4 Plus en cours test, suivie de la vidéo de Philippe. Quelques précisions : Personnellement utilise un outil type Putty pour la connexion SSH, si vous souhaitez enregistrer les paramètres de connexion et pensez devoir revenir de temps a autre sur la console SSH. dans le fichier webcam.txt, vous pouvez laisse le paramètre "camera" sur "auto" car par défaut il ira ce connecter avant tout autre chose sur l'usb sur la ligne camera_usb_options="-d /dev/video4 -r 1920x1080 -f 10" le -f 10 indique le framerate de la camera ici cela indique a bridage a 10 images par seconde, attention retire l'option -f impliquera un framerate de 30ips (on limite généralement a 10 ou 15 ips pour éviter les impact de performance) sous Fluidd et configuration section webcam en réalité vous aurez juste a indique le nom que vous souhaitez Mais donc perso j'ai effectué l'install sur la X4 Plus sans soucis, Philippe le montre sur la X4 Pro de la même façon, et cela sera probablement le cas sur la Futur X4 Max . Support Webcam Alors Déjà Merci à @Philippe Lagane qui nous a réalisé un support pour les SW X4 Pro & Plus compatible avec les webcam pourvu d'un pas de vis type appareil photo. Disponible sur Printables Vidéo reglage Z-Offset pour les firmwares SW X4 Pro sortie depuis le 19 mars 2024 La logique de configuration de Z-Offset a été simplifié et revue voici la nouvelle logique de fonctionnement sur les version du firmware sortie depuis le 19 mars 2024.1 point

-

Même si la plupart de nos imprimantes, une fois la structure correctement montée et ses réglages indispensables effectués, sont capables d’imprimer, quelques étapes sont toutefois nécessaires avant de lancer les premières impressions. Les étapes ci-dessous ne sont pas forcément à réaliser dans l’ordre présenté ni en totalité même si cela reste préférable. MENU DU JOUR Calibrer l’extrudeur Calibrer le diamètre du filament Calibrer le multiplicateur d’extrusion (débit) Calibrer le pas des axes XYZ Affiner le PID de la tête Niveler son plateau Étape 1 : Calibration de l’extrudeur (à réaliser en cas de remplacement / de modification du matériel) Important : cette procédure s’applique à un extrudeur type Bowden (extrudeur déporté avec un + ou – long tube de PTFE allant de l’extrudeur jusqu’à la tête) pas pour un extrudeur «direct-drive». Déconnecter le tube PTFE de l’extrudeur, dévisser le raccord pneumatique. Couper le filament au ras de la sortie de l’extrudeur avec l’outil qui convient (pince coupante, cutter, etc.). Important : pour que le moteur de l’extrudeur fonctionne, il faut obligatoirement que la buse soit en chauffe à au moins 170° : c’est une sécurité du firmware pour empêcher de faire passer du filament solide de 1,75mm par le trou de la buse dont le diamètre est habituellement de 0.4mm (y en a qu’ont essayé, y z’ont eu un problème ). En utilisant l’interface permettant de contrôler l’imprimante (Octoprint, Pronterface, Repetier, l’écran de contrôle…) extruder 100mm (10cm) de filament. G1 E100 F120 (extruder 100 mm de filament à la vitesse de 120 mm/min (2 mm/s)). Couper le filament au ras de l’extrudeur et répéter cette procédure à nouveau deux fois. Mesurer les trois morceaux de filament. Effectuer la moyenne (ajouter les trois mesures et diviser par 3). Récupérer la valeur actuelle des pas (steps) de l’extrudeur en utilisant M503 si vous ne la connaissez pas déjà. Cela devrait retourner une ligne M92 X xxx.xx Y xxx.xx Z xxx.xx E xxx.xx Formule : (Valeur actuelle des pas)× 100 mm / (longueur moyenne mesurée) = nouvelle valeur des pas Si le firmware permet d’enregistrer les données dans l’EEPROM, M92 EXXX.XX suivi de M500 Sinon ajouter au gcode de démarrage la ligne: M92 EXXX.XX (XYZ calibration à l’étape 5) Exemple : moyenne des trois morceaux=98,5 mm. Ancien pas=95 pas/révolution. Nouveau pas = 95 x 100 / 98,5 = 96,45 (arrondi) On utilisera donc un M92 E96.45 Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. Important : si le nouveau pas calculé varie de +- 10 % par apport à celui originel, il y a un problème qu’il faudra résoudre (moteur, pilote moteur, câble, roue dentée mal fixée, …). Note : en procédant ainsi, on règle matériellement le pas de l’extrudeur. Quel que soit le filament, un tour du moteur de l’extrudeur fournira toujours la même quantité de filament. Il faudra par contre régler le débit propre à chaque filament (étapes 2 et 3). Étape 2 : Calibrer le diamètre du filament (à faire à chaque changement de filament) A l’aide d’un pied à coulisse, mesurer le diamètre du filament à plusieurs endroits en tournant le pied à coulisse autour du filament (au cas où le filament ne soit pas rond mais ovale). Effectuer une moyenne des différentes mesures, au moins trois (3), saisir cette valeur dans le trancheur (slicer) à l’endroit utilisé pour paramétrer le diamètre du filament. Pour Cura cela dépend de la version utilisée. Depuis la version 4.2, c’est dans la section des matériaux qu’il faut procéder à cette modification. On peut aussi ajouter un plugin via le Marché en ligne : « printer settings » qui permet d’apporter de nombreuses modifications au matériel. Étape 3 : Calibrer le multiplicateur d’extrusion (débit / flow) (à réaliser à chaque changement de filament) Imprimer un cube (20mmx20mm n’importe quel cube de test fonctionne) En mode vase (une seule paroi, pas de remplissage, pas de plancher ni plafond). Dans Cura option « Spiraliser le contour extérieur », section [Mode spéciaux] Régler le débit de l’extrusion à 100% Régler la largeur d’extrusion à la même valeur que celle déclarée pour la buse (100%). Mesurer les parois à l’aide d’un pied à coulisse en plusieurs endroits (au moins 5-6) et faire la moyenne de ces mesures. Modifier le débit en appliquant une règle de trois : Nouveau débit = ancien débit x (largeur d’extrusion / moyenne des mesures) Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. EDIT et précisions: En effectuant la mesure de l'épaisseur d'une paroi (mode vase) on n'obtient pas la valeur déclarée dans «Largeur de ligne» (ci-dessus 0,4mm) mais plutôt 0,44 / 0,45 mm. Ce n'est pas le signe d'une sur-extrusion mais c'est dû à la manière dont les trancheurs modélisent le cordon déposé par le filament (voir ici pour une explication légèrement technique). Donc la formule à appliquer pour une buse de 0,4mm devrait plutôt être : Nouveau débit = ancien débit x ( 0,44 / moyenne des mesures) Étape 4 : Calibrer le pas des axes XYZ (à refaire si des modifications matérielles ont eu lieu) Imprimer un cube de test à 20% de remplissage afin de calibrer l’imprimante. Mesurer les dimensions XYZ du cube et si incorrectes : Récupérer les valeurs de pas actuelles via M503, ceci retourne une ligne : M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee Calculer la valeur correcte du nombre de pas par mm via la formule suivante : Nouveaux pas = Pas actuels x distance attendue / distance mesurée Ajouter ces nouvelles valeurs au gcode de démarrage à la suite de la ligne M92 utilisée lors de l’étape 1 permettant de découvrir le nombre de pas par révolution de l’extrudeur M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee (E a été calculé à l’étape 1) NB : les dimensions seront exactes pour des pièces de la taille du cube et uniquement pour cette taille Pour une calibration plus pointue, il est préférable de faire le test de la croix de calibration. Le site du BearCNC (ses tutos sur l’utilisation de Fusion360 sont une bonne source pour progresser, d’autres tutoriels évidemment existent et sont eux aussi utilisables) explique très bien comment et pourquoi réaliser cette calibration (lien direct vers Thingiverse pour ceux qui préfèrent la langue anglaise) Étape 5 : Affiner le PID de la tête de chauffe (devrait être réalisé à la température prévue pour l’impression) M503 pour récupérer les valeurs actuelles du PID, chercher cette ligne dans les données affichées M301 Pxx.xx Iyy.yy Dzz.zz Démarrer le calibrage / étalonnage du PID via la commande : M303 E0 S200 C3 Explications de la commande: M303= commande gcode du Pid E= Extrudeur S= Température cible C= Cycles L’étalonnage se déroule sur plusieurs cycles (par défaut 5 si le paramètre C est omis). Au final les nouvelles valeurs de PID valables pour la température cible demandée sont affichées (Kp (P), Ki (I) et Kd (D)). Exemple de valeurs retournées : Kp 40.63 Ki 5.98 Kd 69.06 Entrer ces valeurs dans le gcode de démarrage via la commande M301 : M301 P40.63 I5.98 D69.06 Note : au cas on l’on change de type de filament (PLA, PETG, ABS, ASA, Nylon, …) qui nécessite une température d’extrusion différente (plus élevée par exemple), il faudrait procéder à un nouvel étalonnage du PID. Étape 6 : Nivelage du lit manuellement (à vérifier de temps en temps / quand la première couche n’accroche plus) Préalable : mettre en chauffe et la buse et le plateau afin de s’assurer que les conditions de réglage correspondent à celles utilisées lors de l’impression (le plateau en chauffant se dilate légèrement comme tous les métaux). Utiliser une cale de calibrage, par exemple : 0,2 dans mon cas. Tout autre cale peut évidemment être utilisée, pourquoi pas une de 1 cm ou de 5 cm voire une feuille de papier (l’épaisseur de celle-ci dépend de son grammage, on risque de modifier celle-ci si on la presse trop fort ; une feuille de 80g/m2 mesure pratiquement 0,1 mm d’épaisseur). Exemple de jeu de cales d’épaisseur : Régler chaque coin du plateau pour que la cale passe entre la buse et le plateau en étant légèrement « pincée » (elle peut encore glisser avec un léger frottement sous la buse). Refaire ce passage aux quatre coins plusieurs fois jusqu’à ce que le glissement de la feuille soit identique pour chaque point de réglage. Le nivellement du plateau est maintenant réalisé. Cependant telle quelle, la buse n’est pas au point de référence 0 de l’axe Z (elle est à la hauteur de la cale utilisée)! Il faut maintenant indiquer au matériel que l’on se trouve 0,2mm (hauteur de la cale) au-dessus du lit sinon, il présumera qu’il est au point zéro (0) et montera le Z de la valeur entrée dans le trancheur pour l’épaisseur de la première couche ; la buse se trouvera alors à « hauteur cale + épaisseur première couche » (ex : cale de 0,2mm, 1ère couche de 0,2mm, hauteur de la buse par rapport au plateau de 0,4mm). Pour réaliser cette correction, ajouter au G-code de démarrage ; corrections des pas (effectuées aux étapes 1 et 4) M92 X79.6 Y79.6 Z399.0 E110.75 G28 ;Home ; ajustement du PID (effectué à l’étape 5) M301 P30.42 I2.67 D86.73 G1 Z5.0 F3000 ; monte le Z de 5mm G92 Z5.2 E0 ; Indique au matériel que l’on est à 5.2, initialise extrudeur G1 F200 E3 ; extruder un peu de filament G92 E0 ; RAZ de l’extrudeur Note : monter le Z à 5 mm (G1 Z5.0 à 50 mm/s); après ce déplacement, indiquer au matériel que la buse se trouve réellement à 5.2 mm du plateau (G92 Z5.2) pour compenser l’épaisseur de la jauge de mesure (0,2mm) utilisée. Quand l’impression commencera, la buse sera réellement à la hauteur de première couche demandée lors du tranchage. Pour rappel, le filament déposé pendant la première couche devrait approcher l’image du milieu : Bonnes impressions et que l’épice le filament coule à flot comme aurait pu le dire Muad’Dib (Dune, Frank Herbert) Pour ceux qui voudraient garder trace de ce sujet, bonus cadeau : calibrer_imprimante_v2.pdf EDIT Octobre 2020 : Pour compléter et pour ceux comprenant la langue anglaise, le site de l'australien TeachingTech permet de réaliser bon nombre des réglages de nos imprimantes via une série de tests minimisant le nombre d'essais /erreurs EDIT Février 2021 : Précision quant au calcul du débit1 point

-

Bonsoir, J'ai enchaîné une suite d'erreurs incroyable et je ne sais pas comment m'en sortir. J'ai lancé une impression sur ma SV06+ depuis octoprint. Une fois l'impression terminée, j'attendais patiemment que la température baisse avant de récupérer mon modèle. En attendant que la température ne baisse, je me suis promené sur OctoApp, la version android d'Octoprint et j'ai vu qu'il était désormais possible de visualiser le nivellement du plateau. Ni une ni deux, je lance l'opération en oubliant totalement qu'il y avait un objet sur le plateau. Quelques instants plus tard, me rendant compte de cet oubli, je me suis précipité sur l'imprimante pour l'éteindre physiquement. Trop tard, le mal était fait. J'ai donc remonté l'axe Z pour dégager l'oblet et évaluer les dégâts. Apparemment pas grand chose mais le plateau est enfoncé. Je lance un auto-home, il enfonce encore le plateau avec le bruit caractéristique du moteur qui force. J'essaie un auto-align, même résultat, enfoncement du plateau malgré mon z-align. En désespoir de cause, je tente un reset de l'eeprom, j'éteins et je rallume l'imprimante. Le gros lot, l'imprimante s'allume mais l'écran reste figé sur l'animation de départ. J'allume, je rééteins, même résultat. Je ne sais plus quoi faire. Si quelqu'un a une idée me permettant de tout remettre en ordre, ce serait sympa de sa part. Par avance, merci de votre aide. Michel0 points

.jpg.e51bf7fa3730d8f27bf4af2888181bb6.jpg)

.jpg.88c37308a8ac46ac30c1528732927c7e.jpg)

.jpg.d0108571c623b12b27173ecc80534a21.jpg)

.jpg.4d8da56ba9737c42fc86edde7d382008.jpg)

.jpg.51acf35a3af8dc03eddb5af30caf6eaf.jpg)

.jpg.2850aeebbd41c71ebbdbd095f0a950c7.jpg)

.jpg.47855cec09d73d6e040124412c511a90.jpg)

.jpg.cbf82a953d7e61777e5f60e2c93c10da.jpg)

.jpg.dbe6d28c0a746a9768f923b00f555955.jpg)

.jpg.ada1e5ff0c09a03e78caaf2eefe75064.jpg)

.jpg.70f254722aa5b0f4302895d188860f14.jpg)

.jpg.6de4dc1eb5bdc30fca62b514c8b77a00.jpg)

.jpg.76166a5e63f8030185477dee30a03eb3.jpg)

.jpg.effd6659460018ca20a26367bc941ee5.jpg)

.jpg.c72fdb1932fcb390dca3b9c9871aeda0.jpg)

.jpg.6184ef941a1004009d73d237a449040d.jpg)

.jpg.d866857c33e793e290752c6203372f7b.jpg)

.jpg.3f17cedcfcfd589167a9e803c3723676.jpg)