Classement

Contenu populaire

Contenu avec la plus haute réputation depuis 05/02/2026 Dans tous les contenus

-

8 points

-

Je viens de recevoir le cutter à ultrason de TWO Trees vendu par 3DJake. Délai de livraison conforme au délai annoncé par 3DJake Une seule photo de la boite, je vous fais grâce des traditionnelles photos de déballage Il n'y a que 5 petites lames fournies, quand on sait qu'ils vendent les 24 pour 10€, je trouve que le fabricant aurait pu être plus généreux. La fixation des lames est assez délicate, le principe aurait pu être amélioré. J'ai testé la coupe dans différents matériaux : - Dans du tilleul de 3 mm d'épais, Il faut mettre le variateur au max et forcer sur le cutter, j'ai de forte craintes pour des bois plus durs. Comme vous pouvez le voir sur la photo ci-dessous la tranche du bois est brûlée par la haute fréquence, ce n'est pas très esthétique, mais sur une pièce découpée au laser cela se marie bien. Sur des plastiques, on retrouve les mêmes différences que vous constatez en découpant au cutter simple les S/cristallins (PP, POM) par rapport aux Amorphes (ABS, PC, PMMA) plus difficiles à couper. J'ai découpé des plaques de PP en épaisseur 2mm et comme il y a beaucoup d'échauffement cela a généré un petit bourrelet au-dessus et au-dessous de la plaque. Bizarrement, j'ai découpé du carton sans traces de brulure sur la tranche, mais je le découpe presque aussi facilement avec un cutter ordinaire. Pour conclure, je pensais que la découpe serait plus facile en regardant les vidéos de promo (il faut forcer et s'y prendre en deux fois pour des plaques de 2 mm). Cet appareil ne fait que 40W, il faut peut-être des puissances plus importantes pour faciliter la coupe (je n'en sais rien). Il me semble, que ce modèle sera utile pour les personnes qui font de la stéréolithographie, à ceux qui usinent en CNC du plastique et laissent de petites accroches pour maintenir les pièces et probablement pour mon épouse pour couper des tissus délicats. Je ne suis pas persuadé qu'il sortira souvent de sa boite.7 points

-

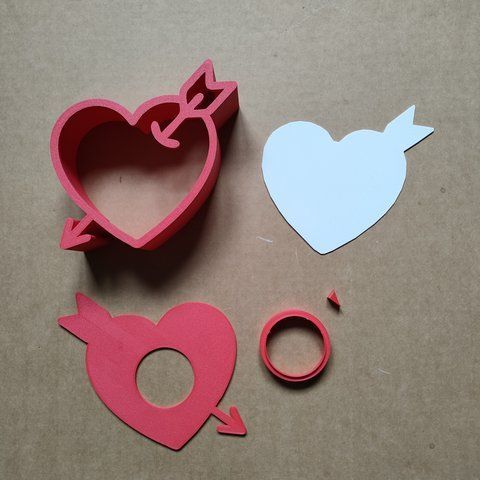

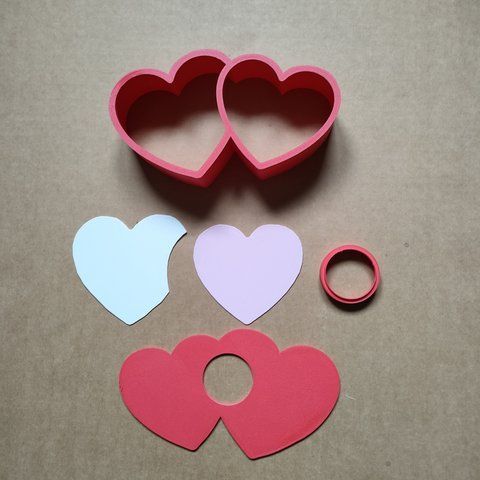

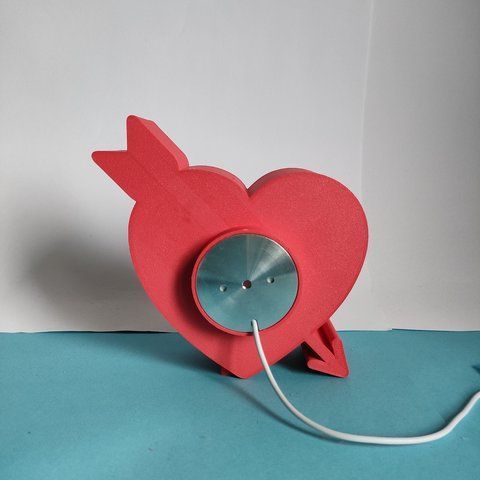

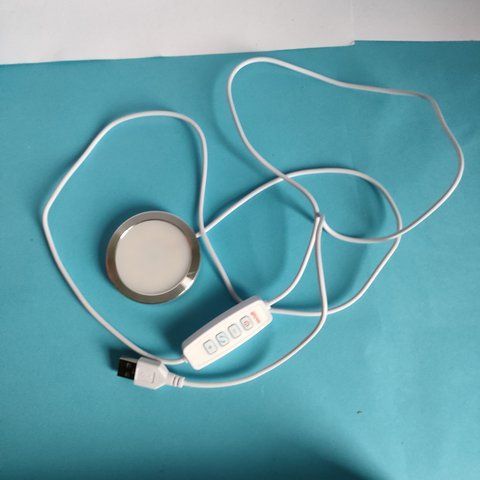

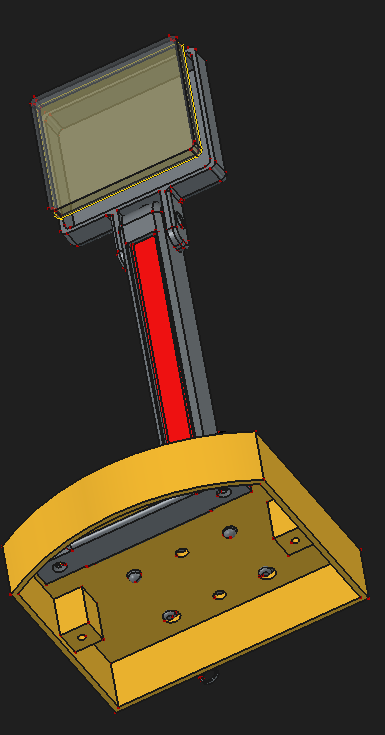

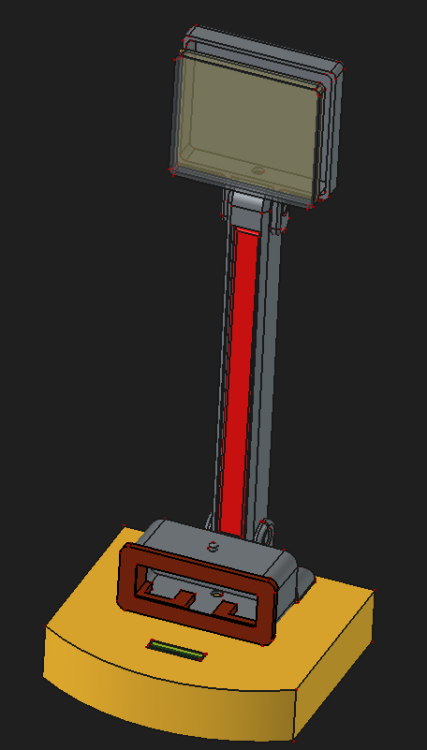

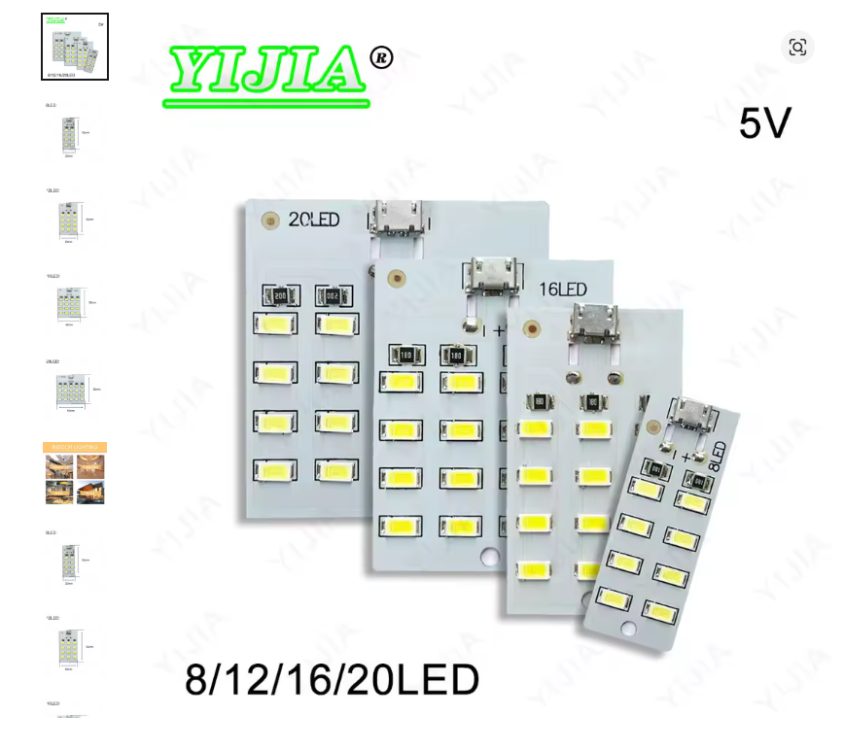

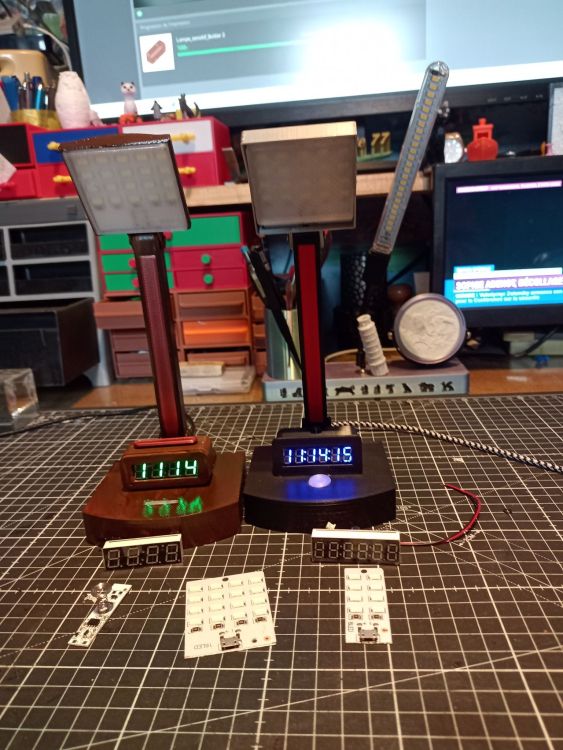

Bonjour, Sur la proposition de mon arriere petit fils de lui creer une lampe led qui lui donne l'heure, l'ai trouvé des petits modules pour la creation de son projet. Je mets les fichiers freeCad en partage pour donner des idées aux debutants de freeCad. les liens pour les modules pour d'autre idées. LED SMD 5730 5V blanc 6000K Micro USB > https://fr.aliexpress.com/item/1005007210229402.html Capteur tactile capacitif 3.7V-24V DC, interrupteur à ressort hélicoïdal > https://fr.aliexpress.com/item/1005010249343316.html TZT 1/2/5 pièces 3 en 1 LED RX8025T horloge numérique > https://fr.aliexpress.com/item/1005009159560260.html Horloge électronique numérique LED à 6 chiffres, 0.36 pouces > https://fr.aliexpress.com/item/1005010173412478.html Coque_lampe_led._55X55.zip Boitier_Afficheur.zip Boitier-Raccordement_lampe_sensitif (2).zip7 points

-

Jusqu'ici quand j'utilisais mon graveur laser je le plaçais dans ma cuisine et je me servais de ma hotte aspirante pour évacuer les fumées c'était très efficace mais moyennement pratique, dernièrement j'ai changé le graveur Elegoo Phecda que j'avais pour un Creality Falcon A1 mais celui ci est nettement plus lourd et comme les vertèbres des retraités doivent être ménagées, j'ai décidé de placer le Falcon dans une autre pièce pour ne plus le bouger mais là pas d'évacuation de fumée, j'ai donc décidé d'acheter un extracteur de fumées et mon choix c'est porté sur le Mecpow P150 que j'ai commandé chez Geekbuying. Pourquoi ce modèle ? principalement pour son prix, actuellement à 219 € il rentrait dans mon budget, ensuite pour sa puissance de 150 w et son volume d'aspiration de 258 m3/h, son efficacité de filtration et de purification de 99,97 % et pour finir notre ami @fran6p en possédant un ma confirmer son efficacité. Le Mecpow P150, il fait quand même 9.7 kg avec les filtres, toute la boite est en métal d'où le poids, c'est du solide et on sent la qualité, il est monté sur roulette pour un déplacement plus facile et 2 de ces roulettes sont verrouillables et le dessus se démonte facilement par 2 manettes pour pouvoir accéder aux filtres. Réception du colis de 12.4 kg et de 360 x 315 x 520, livraison par DPD en 5 jours depuis la Pologne. Tout est bien protégé par de la mousse et le carton est bien épais, il est livré avec une documentation en plusieurs langues dont le français, à l'ouverture on distingue les accessoires En dessous encore une couche de mousse Il est protégé également par un sac en plastique, pour sortir le Mecpow P150 ou ensuite pour le porter il est équipé de deux poignées Le voilà sorti du carton, sur le devant le bouton de réglage de la puissance Sur le coté on voit une des poignées ainsi que la prise d'alimentation avec fusible et le bouton de mise ne marche Il est livré avec 4 préfiltres de rechange Les accessoires, le câble d'alimentation, un tournevis, 2 colliers de serrage, le tuyau flexible et un adaptateur pour le tuyau Le gros filtre avec au dessus le préfiltre, les 3 filtres sont dans un support en carton En dessous le filtre HEPA Et pour finir le filtre à charbon actif J'ai pesé le filtre à charbon et vu le poids j'en conclus qu'il doit y avoir environ 1 kilo de charbon actif Vue du ventilateur6 points

-

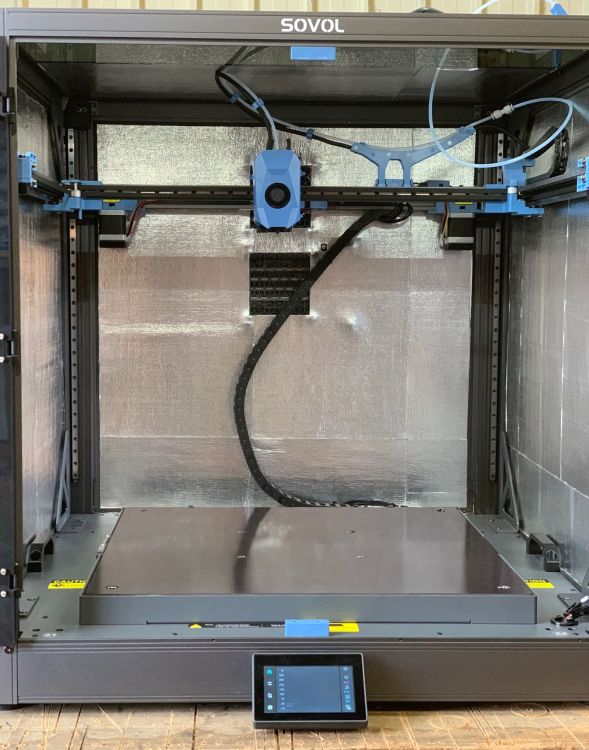

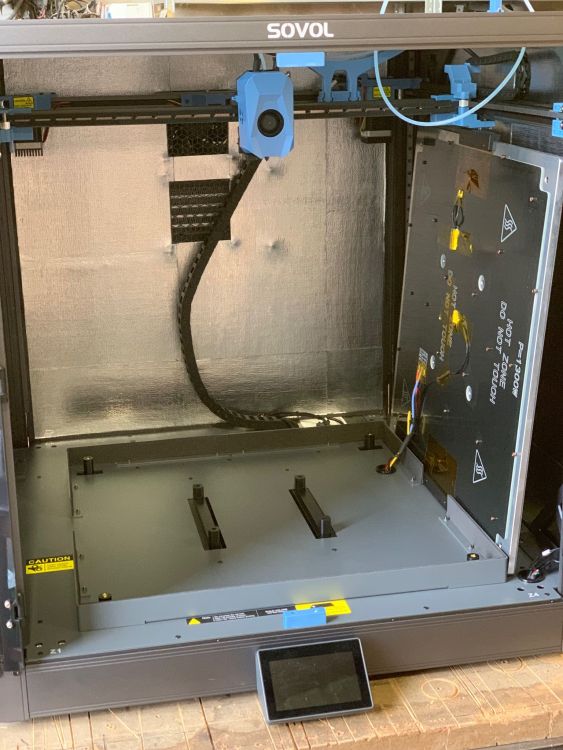

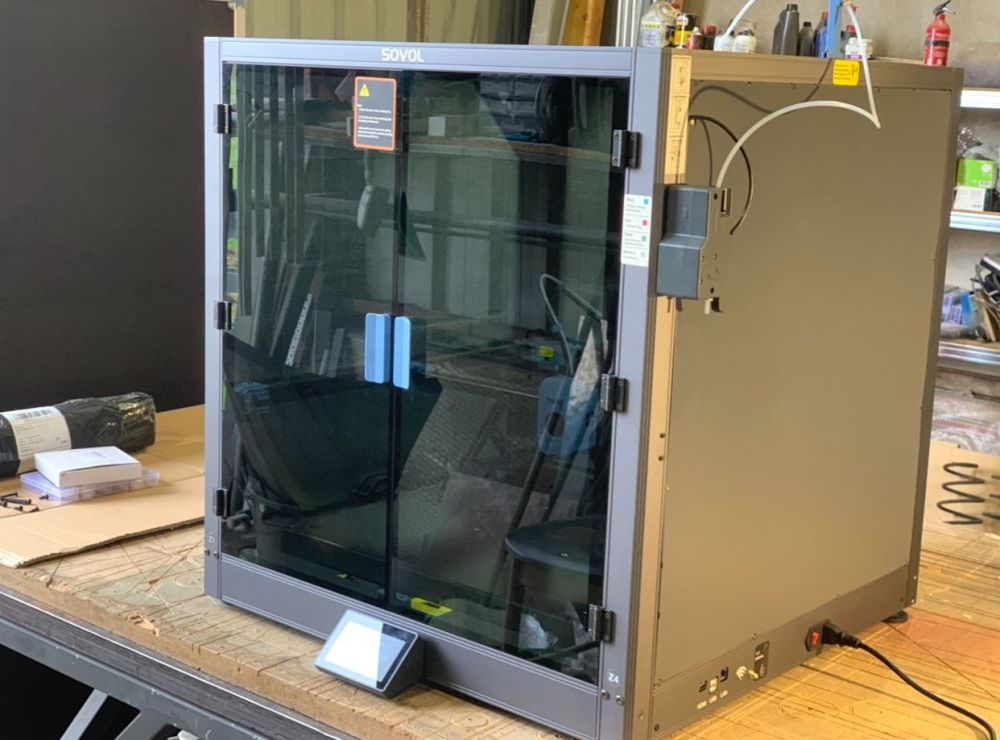

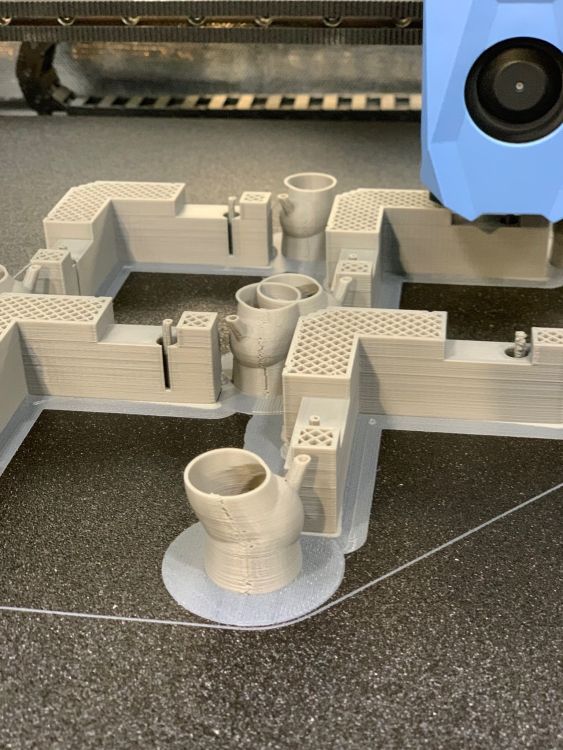

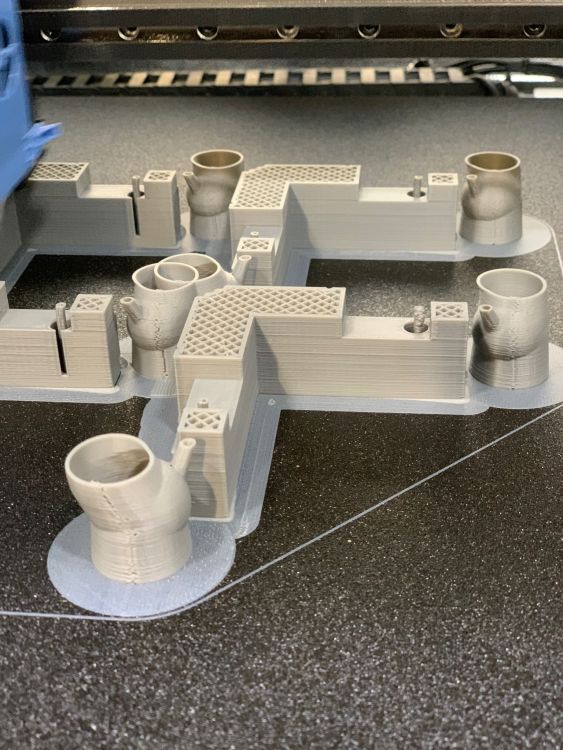

Bonjour à tous, Désolé, je ne vous ai pas donné de nouvelles car je n’ai jusqu’à aujourd’hui encore rien imprimer… je me suis occupé en priorité de terminer le montage de l’imprimante. Comme évoqué , j’ai isolé les parois avec un isolant thermique mince. J’ai aussi isolé le dessous du bed avec une laine de céramique. On ne s’en rend pas vraiment compte en photo mais une fois la chambre fermée, c’est un beau bébé ! Mon atelier est extrêmement poussiéreux y travaillant le bois, métal, peinture au pistolet et tout ce qui me passe sous la main , je me suis rendu compte en montant l’imprimante que c’est une machine de précision et que je ne pouvais pas la laisser prendre la poussière sans lui fabriquer un meuble digne de ce nom pour la protéger. Le temps d’y réfléchir, de réunir les éléments et de le fabriquer, ça m’a pris un peu de temps.. Comme j’avais besoin d’un meuble mobile et robuste, je me suis décidé pour la fabrication d’un meuble Flight-case. Pour en avoir déjà quelques-uns, je sais que c’est plutôt pratique en atelier. voici quelques photos. Le meuble fait environ 100x100x190cm. Je lui ai mis des roulettes de nivellement de ce type pour un maximum de stabilité. Un raccord p17 à l’arrière pour une rallonge secteur et une trappe pour la ventilation de l’imprimante. A l’intérieur, j’ai essayé d’aménager ça au mieux pour en faire une station de travail compacte et complète. En bas, une grand tiroir d’environ 100x100cm pour le rangement des filaments. Je l’ai siliconé au maximum pour le rendre étanche autant que possible.. Au dessus, trois tiroirs de rangement, à droite, un tiroir pour le dryer, une multiprise avec disjoncteur avec un petit compteur de conso trouvé sur AliExpress. J’aimais bien l’idée pour calculer la conso de chaque impression. Et juste eu dessous un tiroir plateau pour un PC. Et en haut , l’imprimante, il manque la rehausse que je dois imprimer… et un petit bras pour une tablette comme écran de contrôle de l’imprimante. Encore quelques petits détails a finir mais l’ensemble semble à peu près fonctionnel.. Ce milieu de semaine, j’ai donc enfin pu lancer les tests d’impression ABS. Ils concernent la rehausse de l’imprimante évoqué précédemment.. j’ai effectué deux premiers tests ratés pour un problème de warping je crois, les coins qui se soulèvent et se décollent du plateau. Le premier test dès la deuxième ou troisième couche. Le deuxième un peu plus tard dans l’impression, j’avais mis de la colle sur le plateau.. je suis parti du preset ABS Generic d’orcasliser qui me paraissait dans l’ensemble cohérent avec les infos que j’avais. Aujourd’hui j’ai effectué un certain nombre de modifications sur ce preset, avance plus lente de la couche initiale 20mm/s, couches moins épaisses 0,15mm, vitesse d’avance plus lente, chambre à 45°, bed plus chaud sur la couche initiale, etc.. j’ai lancé une impression cette après midi qui semblait mieux parti. on voit que les extrémités des pièces ne sont pas loin de se décoller avec le blanchiment des contours à la base, comme du plastique étiré, enfin j’imagine... Ça tenait encore quand je suis parti, ce sera la surprise demain matin! je ne sais pas ce que je peux faire de plus? Par contre, les couches sont très visibles et je me demande d’où vient le problème. Ça ne me dérange pas particulièrement vu que j’aurai principalement des pièces techniques et non esthétique à réaliser mais si il y avait possibilité d’obtenir un meilleur rendu ce serait d’autant mieux.. j’ai lu que ça pouvait provenir de plusieurs facteurs comme une Température trop basse, Un Débit mal calibré, un Problème mécanique sur l’axe Z, un Refroidissement non contrôlé, une Vitesse excessive. J’ai du mail à me faire un avis. j’ai aussi lu que cette Sovol sv08 max manquait de précision dû à sa taille. Est-ce que ça pourrait être la cause?6 points

-

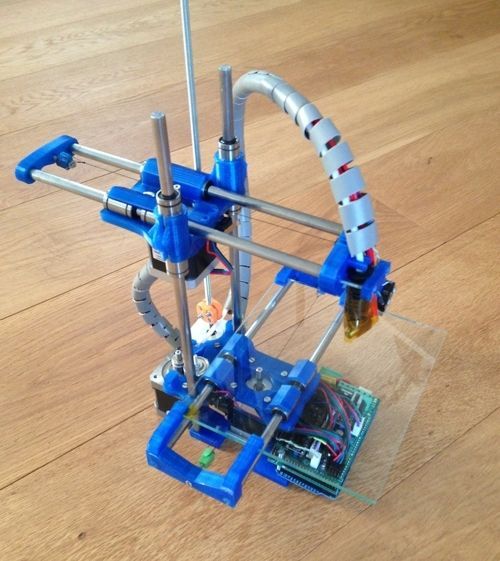

Salut Tous Je n'ai pas de réponse, je ne peux que présenter ma 1ère imprimante, la SMARTRAP, un gars qui l'avait développer, et avec ses premières machines il imprimait les suivantes, qu'il vendait sous forme de kit. Disparue maintenant, du moins très largement dépassée. https://www.thingiverse.com/thing:177256 Souvenirs, souvenirs .....6 points

-

Moi qui pensais avoir vu petit avec un 60Go en 2011. A ma décharge, ça coûtait une blinde à cette époque.6 points

-

6 points

-

Bonjour à tous, nouveaux designs... Lampe/veilleuse en forme de cœurs. Hauteur 13 et 16 cm. Peut être utilisée en veilleuse ou juste comme objet décoratif, il y a deux partie arrière au choix (avec ouverture pour l’éclairage ou non). pour l'éclaire j'ai utilisé un Led Bambou Lab. Disponibles sur Cults...6 points

-

Nouvelle marque dédiée aux Happy Culteurs … quel software, Marlin, Klipper, autre, la reine des abeilles utilisera-t-elle ?6 points

-

5 points

-

5 points

-

5 points

-

Bonjour, J'ai créer un support amovible pour des étiquette RFID compatible avec la centauri carbon 2, le fichier seras mis sur Nexprint, j'utilise des étiquette au format NFC Ntag 213 et l'application ELG RFID sur Android, cela fonctionne parfaitement mais seul les filament Elegoo sont prévu. Lien vers amazon: https://www.amazon.fr/dp/B0G52CNWHD?ref=ppx_yo2ov_dt_b_fed_asin_title. 7 euro pour 50 étiquettes. Une autre appli existe "TigerTag" mais seul la version BETA fonctionne pour CC2, pas tester car incompatible avec mon téléphone.5 points

-

Aujourd'hui, on va jouer au Backgammon Un ami est venu me voir pour me demander un dé un peu spécial. Il s'agit d'un videau (ou dé doubleur) qui sert à doubler les points que l'on pense faire au Backgammon. Mais il m'a demandé de faire un modèle un peu spécial. Au lieu d'avoir la suite 2, 4, 8, 16, 32 et 64, on va au-delà. C'est-à-dire 128, 256, 512, 1024, 2048 et 4096. Imprimé en deux couleurs sur ma P1S avec l'AMS, Il a fait un effet bœuf à son club de Backgammon. Si vous jouez au Backgammon, et voulez pimenter vos parties, c'est par là https://makerworld.com/en/models/2364405-backgammon-special-doubling-cube#profileId-2587232 Si vous aimez, un petit like et un téléchargement seraient cools A+ JC5 points

-

5 points

-

5 points

-

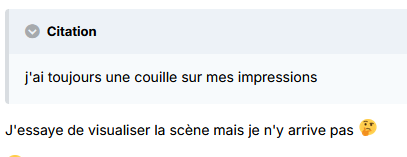

Salut Pour compléter ces premières infos, je rajouterai que pour avoir un résultat "transparent" il y a quelques réglages à faire en fonction du matériau utilisé PETG ou PLA. J'ai imprimé un cache pour le bandeau led de ma P1S avec du PETG transparent de chez Arianplast et voilà le résultat. * Je m'étais inspiré de https://www.printables.com/model/15310-how-to-print-glass Il y a ça aussi mais jamais testé https://www.printables.com/model/69331-transparent-window-printing-petg-pvb-composite-pro Une petite recherche dans cette section du forum te donnera pas mal de pistes --> https://www.lesimprimantes3d.fr/forum/search/?&q=transparent&type=forums_topic&quick=1&nodes=13&search_and_or=or&sortby=relevancy A+ JC4 points

-

Un exemple d'utilisation du convoyeur sur le F2 ultra, gravure du dos de petits œufs de pâques que j'avais gravés et découpés sur le S1 par planches complètes. Je les passe dans un bracelet brésilien pour en offrir 300 aux enfants lors du salon du chocolat que nous organisons ce week-end. La programmation est très assistée, pas besoin de notice pour la mettre en application.4 points

-

Rachat de Thingiverse par MyMiniFactory, nouveau scanner 3D Creality Sermoon P1, impression 3D à l'Opéra du Rhin, upgrade Bambu Lab H2C, cutter ultrasonique TwoTrees U1, application Falcon Design Space, bons plans et tutoriels du forum. https://www.lesimprimantes3d.fr/semaine-impression-3d-528-20260215/4 points

-

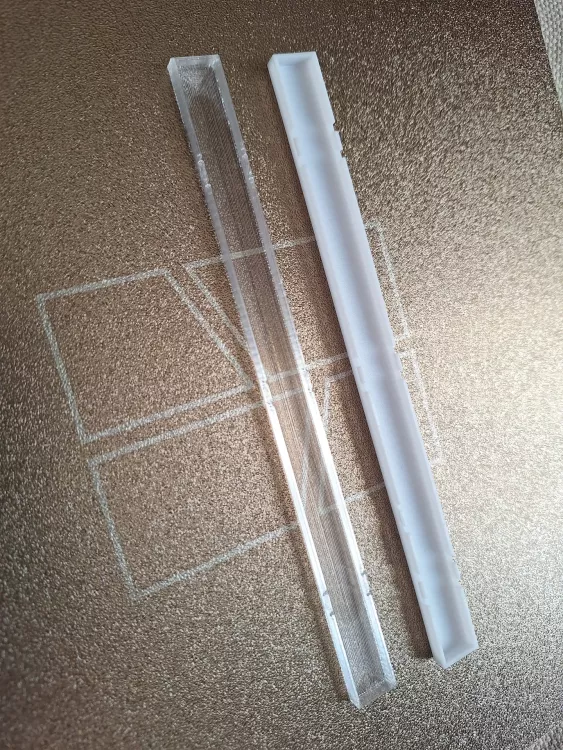

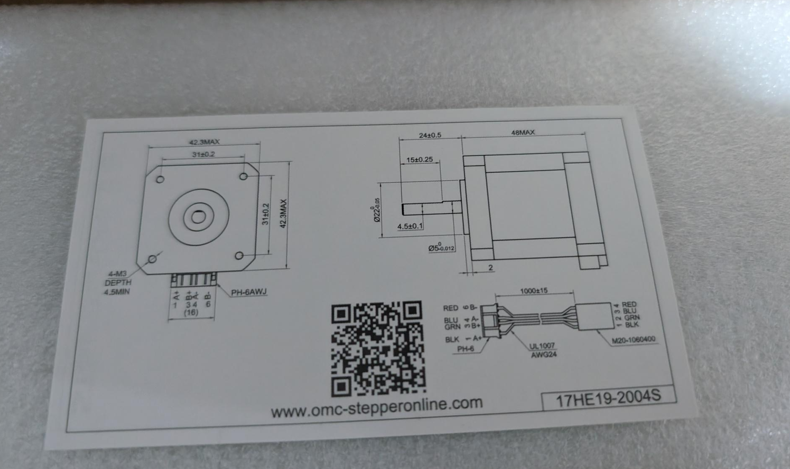

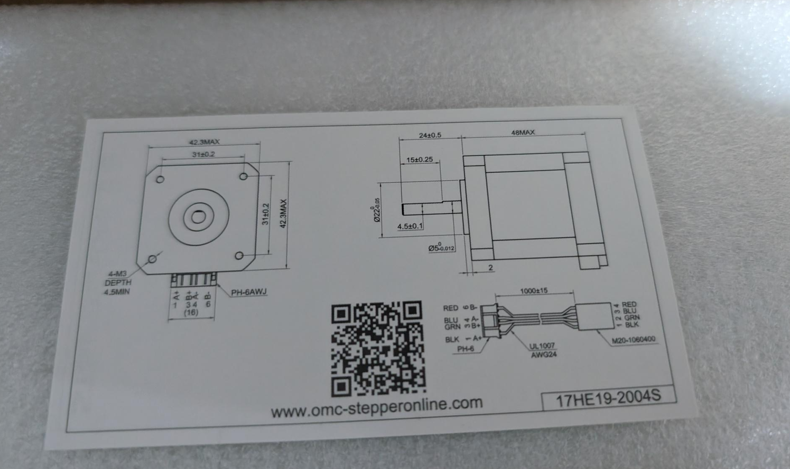

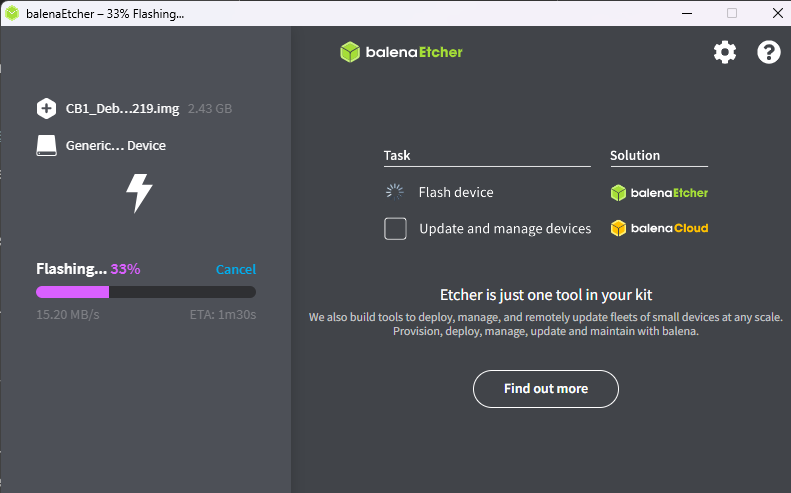

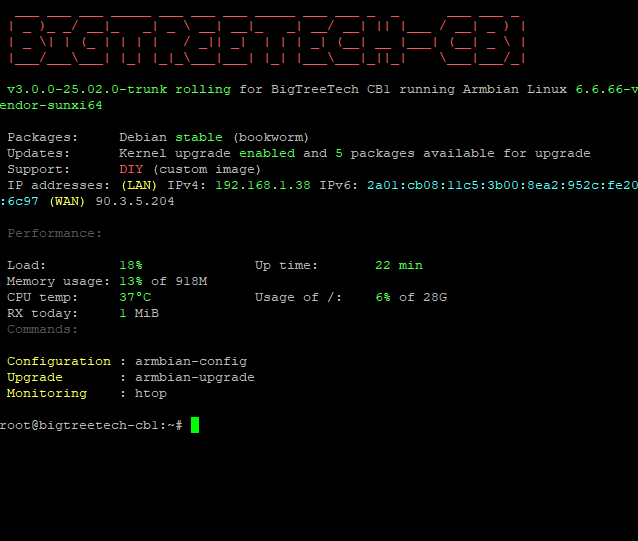

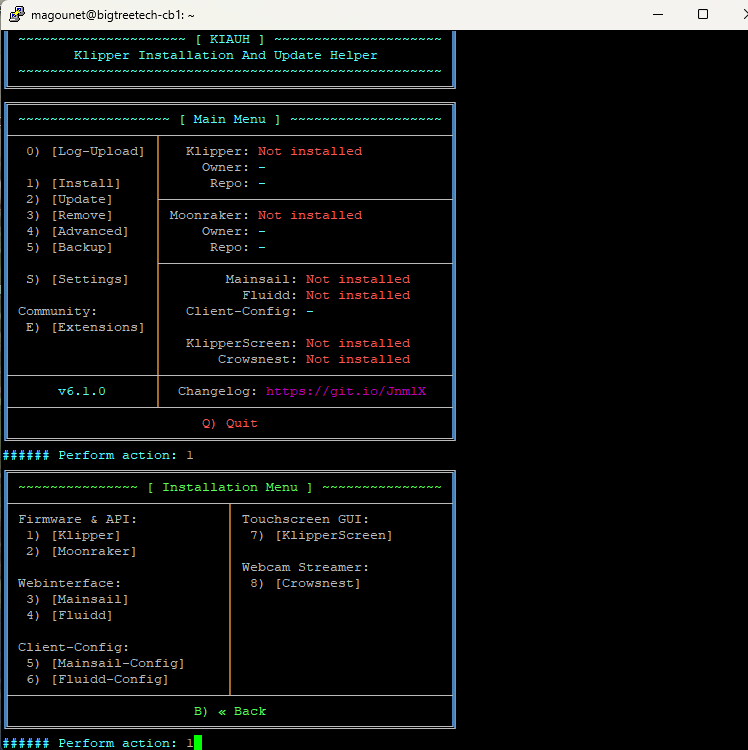

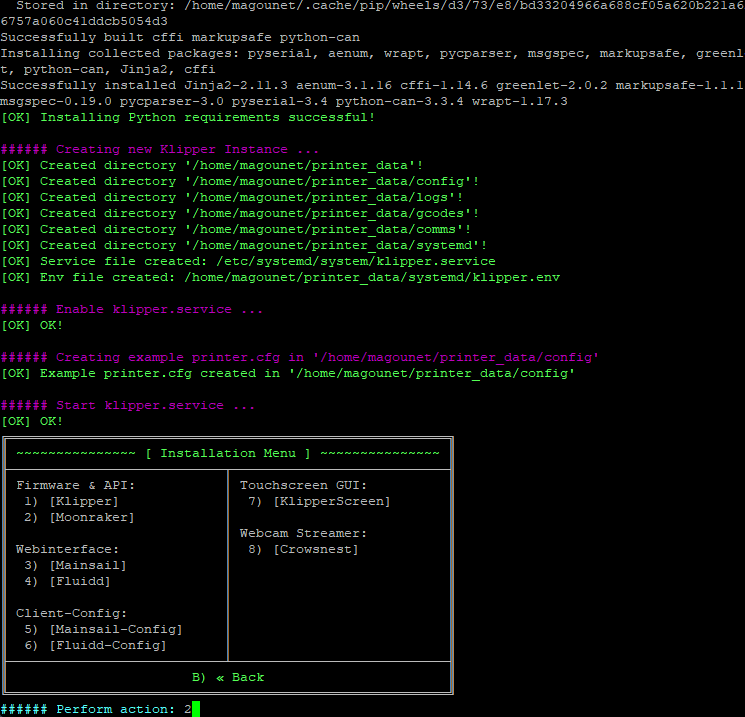

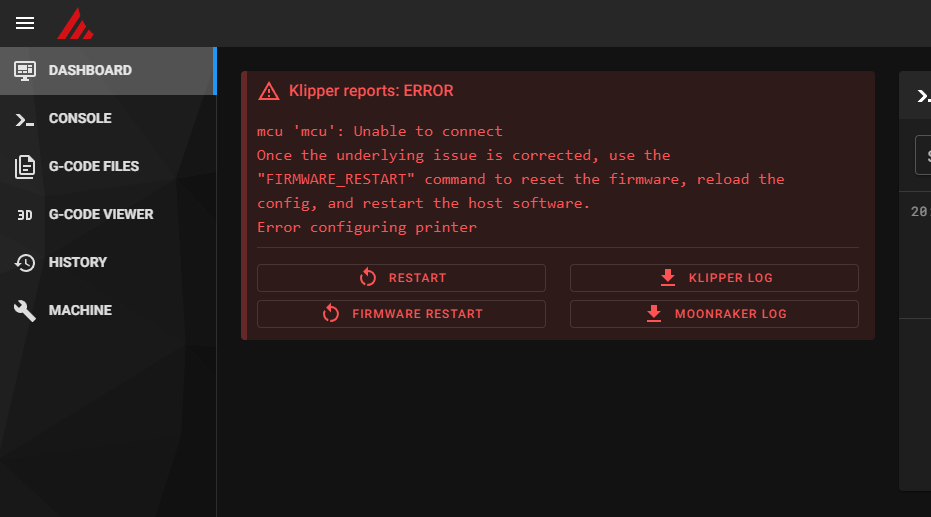

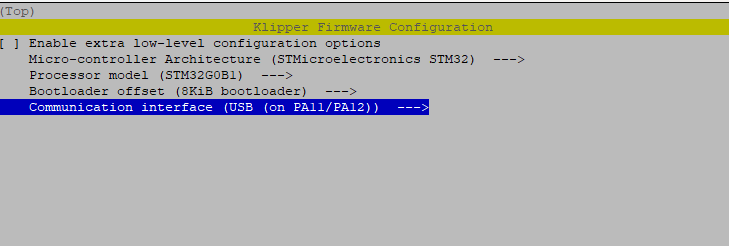

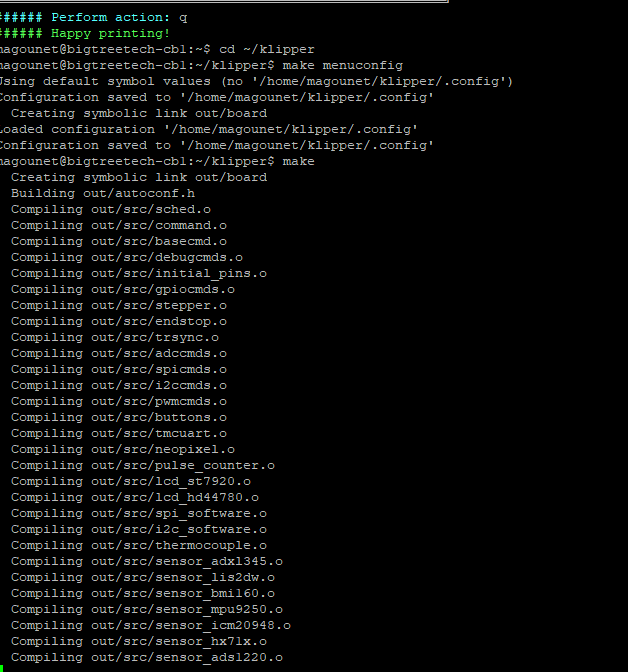

Je depuis un moment un projet de conception d'une imprimante Core XY Opensource a grande vitesse le projet The100 initié par "Matt The Printing Nerd". J'avais commencé a travaillé dessus l'année dernière puis j'avais mis le projet en pose, j'ai donc repris ce projet mais je l'ai totalement Reset en changent d'orientation j'avais initialement idée de réalisé le projet sur base de plateau 230x230 mais en fin de compte j'ai reset le projet pour être sur un plateau plus compact ayant pas mal de machine je cherche plus quelques chose d'assez compact au final. Pour le coup je me suis dis que je pourrais vous proposer de suivre le projet qui prendra pas mal de temps en soit mais devrait intéressé certaines personnes du forum. La première étape que je vous propose est donc de vous présenter les composants que je vais utilisé pour mon projet et pourquoi j'ai choisi ces derniers. Les composants ayant évolué avec le temps certaines pièces proposé sur la BOM de MATT ne sont plus disponibles sur le marché comme par exemple le plateau en 160x160mm d'origine issue des Creality Ender 2 Pro, ou encore un choix d'utiliser des composant plus performant ou que j'avais déjà à disposition. Commençons déjà par ce que j'avais à disposition et qu'il me semblait pertinent pour ce projet : Le Coeur de la machine a savoir son électronique, la Carte Mère BTT Manta M4P + CB1 + Dissipateur + 4 X TMC 2209 BTT Le gros plus ici Klipper est gérer par le CB qui prend place directement sur la Manta M4P ce qui apport un gain de place et évite un cable usb d'intercommunication entre la carte mère et un Raspberry PI (ayant des PI1 et 5 en stock cela était aussi possible mais moins bien intégrable je trouve), cette CM possède 4 emplacement de drivers c'est juste ce qu'il me faut Car j'utiliserais un seul driver pour contrôler les 2 moteur Z. En Alimentation j'ai en stock une alimentation de Flsun SR qui délivre 360w, en soit même si il y a le plateau a alimenté en 24v cela devrait être suffisant mais il est pas impossible si je vois que l'on est proche des limite au final que cette dernière change, mais pour être franc sur un format compact sans chauffage de chambre a prendre en compte 360w suffise largement. Pour l'affichage j'ai en stock 2 éléments un LCD 12864 d'un côté et un TFT tactile de 7" nécessitant un branchement HDMI et USB, je n'ai pas encore décide a 100% la quelle des 2 solutions j'allais adopter. Voila ce que j'avais déjà en stock pour ce projet, de la j'ai donc réfléchis a ce que je voulais comme orientation a mon projet, comme dis j'ai décider de faire un reset et repartir de 0 sur la réflexion de ce projet pour au final rester sur un format plus compact, je veux aussi partir non pas sur un chassis en PLA comme sur le projet d'origine mais sur un chassis en ABS afin d'avoir des pièces permettant un support de la chaleur si j'en viens a fermé l'imprimante un jours. Je suis donc après réflexion parti sur une variante de la The100 appeler la THE100 Space Edition, cette version sera plus adapter avec un filament ABS qui par nature est moins rigide que ce que le PLA permet mais ce soucis sera compensé par l'utilisation de 2 profilés Alu 2020 et pièce revue avec chanfrein qui renforcera la rigidité. Idée de ce que donne un The100 Space Edition. Passons à présent à ce que j'ai commandé pour mon projet au explication de mes choix : Pour le Filament je vous l'ai déjà dit j'ai choisi d'utiliser de l'ABS, ici tous sera imprimer avec de L'ABS LDO (c'est le meilleur ABS que je connaisse et il est utilisé sur les projet Voron) j'ai acheter cela sur la boutique MyRigs.com une boutique FR ou l'on trouve les meilleur prix pour de l'ABS LDO. J'ai plusieurs couleur en stock j'ai pas encore défini celle que j'allais utilisé dans le projet. Vis trapezoidale, j'en avais 2 en stock elle 250mm de longueur de diametre 8mm, il faudra les recouper un peu car elle font 50mm de trop. 6 X Tige Linéaire en 8mm par 250mm de chez PMGN, c'est un fabriquant chinois renommé et il ne faut pas lésiné sur la qualité des axes linéaires. 2 profilé aluminium noir en 2020 dispo sur ali express, prendre en V-Slot ou T-Slot. 2 x Roulement linéaire en 8x15x24mm LM8UU, dans mon cas j'ai pris du IKO trouver sur la boutique Trianglelab, les roulement IKO sont des roulements Japonais de très haute qualité j'ai préférer dépense 4€ de plus et avoir ce qui ce fait de mieux. 4 x roulement RJ4JP-01-08 j'ai pris ici aussi des roulements de qualité trouver sur la boutique Trianglelab mais ces dernier ne sont plus dispo. Continuons avec les roulements 16 x F695, j'ai pris 2 lots de 10 roulement de la marque Fushi qui est une marque chinois mais a bonne réputation. Pour la tête d'impression je part sur un kit Trianglelab CHC Pro de type volcano, pourquoi ce choix bien il s'agit d'un système efficace et économique compatible avec toutes les buse volcano ou equivalent dans mon cas il est probable que je couple avec un buse CHT officiel pour avoir un débit important. Un petit 3Dtouch Trianglelab, c'est les 3dtouche les plus fiable et economique que je connaisse. Des poulie GT2 6mm et de la courroie renforcer pour aller avec (surtout bien prendre de la courroie renforce car on part sur une machine rapide a forte accélération) Bloc de silicone vis et molette pour le réglage du plateau, ici j'ai trouver un lot de 5 paquet a pas chers sur Ali express qui me revenait moins chers qu'un jeux sur Amazon. On arrive sur les 3 dernier élément que j'ai commandé et ces derniers on nécessité pas mal de réflexion et de recherche, a savoir le choix du plateau chauffant, des moteurs Nema 17 et de l'extrudeur. Pour le plateau comme expliquer je cherche a garde le côté compact de la machine, j'ai donc commencer a cherche des plateaux en 160x160, mais la cela ce complique les plateau de Creality Ender 2 Pro ne sont plus vendu et trouvable, en equivalent il y a avait ceux de Kingroon KP3S mais plus disponible non plus, on ce retrouvais avec des plateaux de 120x120 mm pour les projet de Voron V0.2 hum un peu trop petit la quand même, et la je me suis dit bon y nous reste quoi comme machine assez compact ? Ma Bambulab A1 mini bon tarif ma donné puis je me suis rappelé que Prusa proposait une Mini après vérification jai trouver des clone du plateau de la Prusa Mini a pris abordable la dimension est de 190x190mm cela m'oblige a adapte le support de bed mais sa rentre dans le projet avec un format d'origine compact. Bingo je part la dessus Je suis partie donc sur un clone de bed chauffant prusa Mini de chez Trianglelab que j'ai réussi a trouver pour moins de 30€ parfait pour le projet. Pour l'extrudeur, j'etais partie sur un clone de BMG comme dans le projet d'origine de MATT mais je voulais un minimum de qualité j'etais donc partie sur un extrudeur BMG revue de chez Trianglelab mais pas de chance il n'est jamais arrivé chez moi, je me suis donc fait remboursé et j'ai changer d'idée je suis partie sur un Extrudeur HGX Lite chassis full alu avec moteur pancake que j'ai trouver a 16€ sur la boutique ali de twotrees, l'avantage c'est que le HGX Lite reste compacte et leger 76gr avec le moteur 155gr et utilise des engrenage d'entrainement du filament de plus grand diamètre, le rapport de transformation est ici (bien supérieur a un BMG qui est de 3:1) de 9.5:1 (proche de ce que l'on trouve sur les Orbiter 7.5:1) cela a pour effet d'apporté un couple massif permettant une poussé de 15Kgr mais cela impose au moteur de tourner plus vite a débit équivalent. Je n'ai pas encore reçu l'extrudeur, il est pas impossible que par la suite le moteur soit remplacer par un pancake de marque LDO ou Moons si je vois que celui d'origine a du mal mais on va essayé comme cela. Màj du 02/03/2026 pour l'extrudeur colis reçu le 27/02/2026 mais la belle surprise je n'ai reçu qu'un moteur le reste du kit du HGX Lite était absent du colis donc nouvelle réclamation et retour forcé a l'envoyeur (Le Vendeur n'a pas voulu m'envoyé juste les éléments manquant donc retour forcé a leur frais) et remboursement, du coup ce matin commande d'un nouvel extrudeur et la j'ai eu la surprise de voir chez Blurolls un Kit complet Orbiter V1.5 avec coque imprimer le PA12 via SLS gears en acier renforcé et surtout moteur LDO officiel pour 27€19 etant donner que sur la HGX Lite j'avais vue que certain moteur noname posait soucis j'ai pris le partie de la tranquillité a ce prix la je pense pas qu'il existe mieux dans le commerce. J'espère le recevoir complet et que ce sera la bonne cette fois . Parlons Moteurs : Enfin les moteurs cela a été le choix le plus complexe les moteurs sont clairement ce qui conditionnera les performances de vitesse et d'accélération de ma machine, ci le projet de MATT a été intialement conçu pour permettre d'attendre 100k d'accélération a environs 400mm/s, dans mon cas je ne vis pas d'aller au loin surtout que cela a pour impact de stresser les composants je cherche a construire une machine du quotidien mais performante malgré tout. Donc je suis parti de l'idée d'essayé de faire en sorte que ma The100 Space Edition soit capable de support en impression 400mm/s et 30k d'accélération en impression courante. Je vais vous expliqué donc pourquoi et comment j'ai choisi les moteurs. Déjà j'ai choisi la marque de moteur Stepperonline, c'est une marque qui fabrique des moteur de qualité avec forte réputation j'ai des amis qui on utilisé cette marque de moteur pour leur projet de Voron par exemple, ensuite le projet The100 a un chassis conçu pour les moteur de type Nema 17 (dont le cadre fait 42x42mm), ensuite vient de choix si je partait sur un moteur avec des pas de 1.8 degré ou 0.9degré, le souci avec les moteurs 0.9 degré si ils permettent plus de précision ce sont souvent des modèles seront plus chers et supporteront moins facilement les hautes vitesses. Par exemple un 17HM15-0904S a pour lui un format plus compact 40mm de hauteur il est plus léger donc 280gr par moteur et est donc 0.9° de rotation part pas, mais il a un couple limité à 36Ncm et une inductance a 13mH, ce dernier peut parfaitement convenir a un extrudeur par exemple mais s'écroulerait très vite et ne supporterais probablement pas plus de 150-200mm/s avec un accélération limité a possiblement 10k. Dans les moteurs 1.8° on as par exemple le 17hs19-2004s1, ce dernier a un point important 390gr il est aussi plus gros 48mm de hauteur, mais il a gros couple 59Ncm et un inductance bien plus faible 3mH, donc c'est déjà un bien meilleur choix mais dans mon cas j'ai trouver bien mieux chez stepperonline. Mon choix c'est finalement porté sur le 17he19-2004s, ce dernier ressemble au précédent moteur même taille et poids mais il a que des avantages, il est 30% moins chers a un couple quasiment identique à 55Ncm mais une inductence encore plus faible a 2.4mH et c'est la que le game est plié si je peux dire, voici les explications détaillées. Pour le l'impression avec une forte accélération le couple est primordiale plus il est important plus le moteur a de force sauf que si l'inductance est trop forte le moteur aura du mal a atteindre de forte vitesse, fait d'avoir une faible inductance est primordial donc car cela permet au moteur d'être bien plus reactif lors d'un changement de sens et il sera capable de maintenir le couple plus plus longtemps avant de s'écrouler. Pour résumer le moteur me permet de faire des économies non négligeable tout en étant plus performant dans mon utilisation sur ce projet d'imprimante Core XY dont les moteur X/Y et Z sont tous des moteur fixe sur le châssis et donc dont le poids n'aura aucun impact. Pourquoi avoir pris un kit de 5 moteurs vous me direz ? bien simple le coups a l'unité le 17HE19-2004S est vendu 9€30 le pack de 5 moteur m'a couté 35€ dans les fait cela me reviens donc 2€ moins chers et il me reste 1 moteur en spare en cas de soucis, et puis au départ j'etais aussi partie sur l'idée d'une extrudeur BMG en Bowden et donc ce moteur aurait fait le job mais cela a change avec le HGX lite a présent. J'aurais aussi pu partir sur une des références du marché utilisé sur les Voron le moteur LDO-42STH48-2504AC ce dernier est encore meilleur avec un couple de 55Ncm et une inductance record autour 1.8mH mais ce moteur LDO est vendu 20€ pièces, comme mon objectif est de tenir 400mm/s maxi à 30K d'accélération les moteur que j'ai choisie en sont capable donc autant économiser 45€ au passage . --------------------------------------------------------------------------------------------- Début du projet A présent que les choix des composant est effectué l'on peu avancé et attaqué l'impression des parties du châssis en ABS LDO(on y reviendra plus tard), et l'installation et configuration de Klipper. Electronique et install de Klipper Dans mon cas j'utilise une carte mère BTT Manta M4P + un CB1, l'avantage c'est mieux intégré que l'utilisation d'une carte mère accompagne d'un RPi. Pour comprendre les besoins Klipper pour être fonctionnel demande a minima l'utilisation de RPi 0 2w, généralement on utilise souvent un RPi 3B+ qui suffit a l'utilisation, ici le CB1 utilise une architechture Quadri core A53 comme pour RPi 3B+ mais ici on est sur un Allwinner H616 qui a un fréquence supérieur et une mémoire plus rapide ce qui donne plus de puissance de calcul pour klipper, moonraker et mainsail : RPi 3B+ 4 core A53 à 1.4Ghz et 1Go de Ram LPDDR2 (mémoire assez lente) CB1 4 core A53 à 1.5Ghz et 1Go de Ram DDR3L Seule point faible du Allwinner sont GPU moins puissant ce qui est trop gênant sauf si vous prévoyé l'usage de Webcam 4K et de fonction plus poussé d'IA dans certain cas, mais ce n'est pas prévue de mon côté d'utiliser de IA sur ce projet et pour la Caméra j'utiliserais ma Cam Creality qui sera parfaite en qualité . N.B : Noté que si vous utilisé des fonctions IA l'utilisation de RPi 4 ou supérieur ou d'un CB2 (qui est comparable au RPi 4) sera plus intéressant, surtout que le CB2 a l'avantage de ne pas utiliser un SD pour le stockage mais de la Mémoire EMMc, noté aussi qu'il possible sur un carte de la Série Manta d'utiliser un RPi compute module si l'on souhaite rester sur le RPi . Enfin dans mon cas j'aurais bien pu utiliser un RPi 5 4gb que j'ai en stock mais le surplus de puissance ne serait pas utilisé dans mon cas et je préfère m'affranchir de câble USB et avoir une solution plus intégrable et compact. Le CB1 Par contre qui dit utilisation d'un CB1 implique d'utiliser l'image linux préconiser par BTT celle ci est dispo sur le Github Officiel, il existe 2 version d'image disponible une version Full qui intègre le linux et l'install de klipper avec un pré-configuration il faudra encore installer le micro noyaux klipper sur la partie MCU STM32 de la carte mère, mais je reste est déjà pré-installé. Cependant le soucis la version full qui pèse 1.6Go inclus des élément comme la partie bureautique de linux et sont interface graphique qui n'ont pas d'utilité pour notre klipper, j'ai donc décider d'installer la version minimal qui comprend que le linux de base sans partie graphique, cela sera plus léger et performant pour le CB1, mais demandera plus de travail par contre. Donc perso j'utilise BalenaEtcher pour Flasher le µSD, dans mon cas j'utilise un Kingstone 32Gb Canvas Select HC1 une µSD rapide , je vous recommande sur un système klipper de toujours utilisé une SD de très bonne facture et rapide cela permet d'éviter de bridé votre klipper. Une fois flasher le firmware minimal je part modifié le fichier system.cfg pour indiqué le SSID de mon wifi et son mot de passe. Une fois cela fait on peux retirer la SD de l'ordinateur la placer dans le CB1 et alimenter la Manta M4P en 24v ou via l'USB-C en 5V, pour ma part j'utiliserais probablement l'USB pour l'install de klipper dans un premier temps. P.S : Attention pour aliment en 5v via l'USB-C une carte Manta il faut impérativement mettre un cavalier sur les pins J8 et surtout pensé a le retiré après avant de passer en alim 24v. Installation Klipper Via Kiauh On attend que l'installation s'effectue, puis on ce connecter en SSH sur le linux du CB1 avec le compte root mdp root, à la première connexion il vous est demandé de changer le mot de passe root, puis de créer un compte utilisateur. Vous êtes a présent connecté au linux # Télécharger KIAUH git clone https://github.com/dw-0/kiauh.git # Lancer l'outil ./kiauh/kiauh.sh Dans le menu KIAUH, installe dans cet ordre : Klipper Moonraker Mainsail (ou Fluidd, selon ta préférence, mais Mainsail est très complet pour le tuning). Vous pouvez en profiter pour install les interfaces Mainsail ou Fluidd et le client config associé. Pensez aussi a installer Klipperscreen si vous souhaiter utiliser un ecran TFT, et Crowsnest pour la gestion des Webcam. A présent Klipper est installer sur le CB1 on peux y avoir accès via le navigateur Web, mais comme vous pouvez le voir klipper ne communique pas avec le MCU 32bits de la carte Manta Il nous faut compiler le micro firmware pour le MCU STM32 de la Manta pour ce faire il faut en SSH utiliser le commande Make menu Puis Make pour compiler le micro Klipper du STM32, je n'ai pas détaillé la commande exacte c'est du classique trouvable sur google, mais je vous met dans l'image si dessus les différents choix à sélectionner. Il ne reste plus qu'a ce connecter au linux via WinSCP par exemple pour récupérer le firmware fraichement compilé et le placer sur une carte SD (ou micro SD + adaptateur SD) de 16Go maxi formater en FAT32 puis le renomer firmware.bin, enfin placer la SD dans le port SD de la Manta M4P et alimenté la carte en 5V après une ou 2 minutes en allant sur votre interface Mainsail ou Fluidd vous devriez ne plus avoir de message d'erreur apparaitre. Pour le moment la préparation de Klipper s'arrête la cela reprendra avec la préparation du Fichier Printer.cfg en fonction de mon matériel pour ce projet, et les évolution ultérieur et ajout de macro qui en suivront.4 points

-

Cet extracteur de fumées a aussi une fonctionnalité intéressante, il émettra une alarme lorsque les filtres seront à remplacer, le kit de filtres de remplacement sont disponible à la vente sur le site de Geekbuying, il faut compter une soixantaine d'euros pour 5 préfiltres, 1 filtre HEPA et un filtre à charbon actif. Après quelques jours d'utilisation je ne regrette vraiment pas mon achat, le Mecpow P150 est vraiment efficace, non seulement il aspire très bien la fumée dans l'enceinte du Falcon A1 et les filtres font bien le boulot. J'ai fait des tests en réglant le P150 à mi puissance et à puissance maxi mais je n'ai pas vraiment vu de différence au niveau odeur, peut être que pour des matériaux plus "odorant" il serait nécessaire de le faire tourner au maximum. Pendant le fonctionnement, on peut constater une très légère odeur mais c'est largement acceptable par rapport à l'odeur que j'avais avant que ça soit pour du bois en gravure ou à la découpe, gravure sur l'arrière d'un miroir... Par acquis de conscience j'ouvre la fenêtre quelques minutes pour aérer après utilisation mais je ne sais même pas si c'est utile. Peut être que les extracteurs de fumées plus onéreux sont encore plus efficace mais les prix grimpent vite et peuvent dépasser largement le prix du graveur. Pour ma part je trouve que le Mecpow P150 a un très bon rapport qualité/prix et je le recommande à ceux qui veulent une solution efficace sans se ruiner. Comme d'habitude si vous avez des questions ou des commentaires je suis à votre disposition4 points

-

Hello hello Et voilà, ma boite tiroir pour ranger les clés est terminée Dimensions 300 mm x 75 mm x 180 mm. Me reste plus qu'un petit coup de ponçage et passer un vernis mat pour la protection Pour le design, il vient en partie du site Boxes.py qui propose plusieurs modèles dont un modèle de tiroir. J'ai juste refait l'intérieur dans Fusion pour y ajouter les séparations Bientôt la suite A+ JC4 points

-

Mieux vaut tard que jamais : voici le test de l'imprimante 3D Anycubic Photon Mono M7 Max par @isidon https://www.lesimprimantes3d.fr/test-anycubic-photon-mono-m7-max-20260225/4 points

-

J'ai reçu un magnifique PETG Gradient Blue/White que j'ai mis un peu (beaucoup) de temps à ouvrir mais qui donne un résultat très satisfaisant. Ici un modèle que j'ai tenté en très grande taille, avec 0% de remplissage pour profiter un max de la transparence. Quelques petits trous, sans grande surprise, mais ce gros bébé de 24cm de haut pour moins de 200gr :4 points

-

D'inventer un drone FPV silencieux. Sérieux c'est super, ça donne des prises de vue immersives géniales aux JO. Mais ces hurlements... J'ai l'impression d'être revenu au temps des vuvuzela...4 points

-

4 points

-

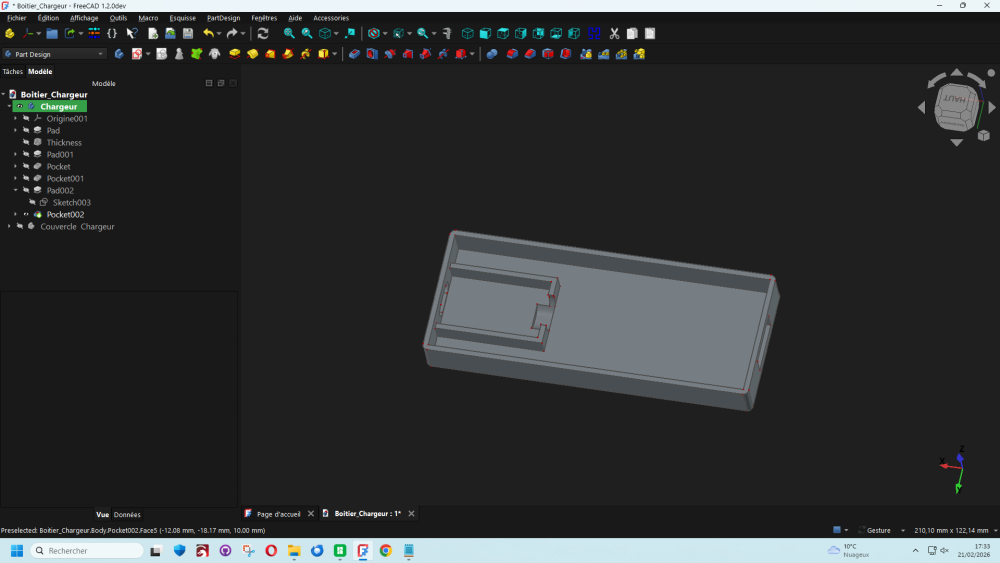

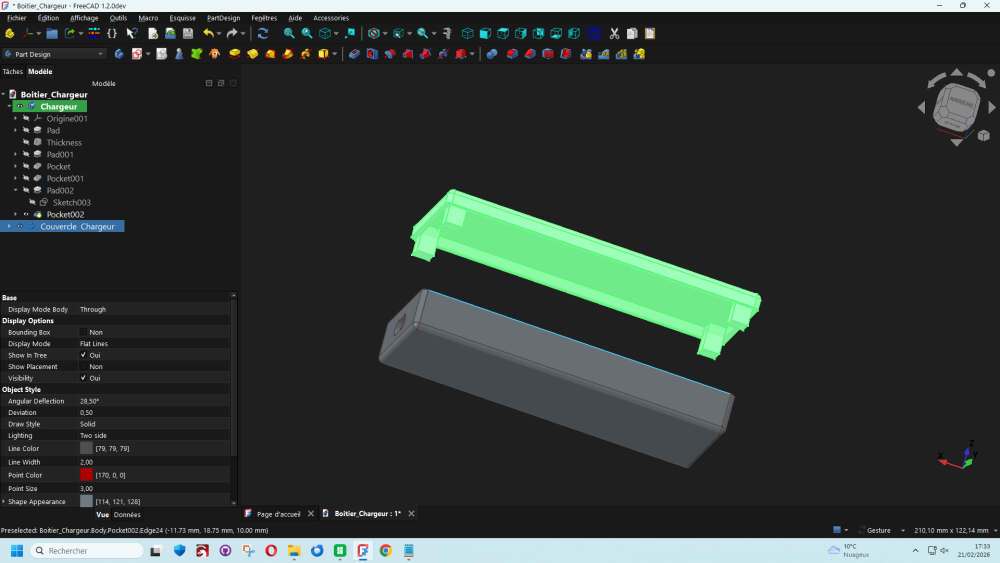

Bonsoir, J'ai crée un petit boitier d'alimention rechargeable qui peut servir en dépanage pour alimenter un appareil entre 3v et 5v Je mets le fichier et les liens de la carte et accus en partage Boitier_Chargeur.zip https://www.amazon.fr/dp/B0C3V1NC7T https://fr.aliexpress.com/item/1005006472966275.html https://fr.aliexpress.com/item/1005011644288901.html Boitier_Chargeur .zip4 points

-

Bonjour à tous, J'ai bien reçu les pièces 2 jours après leur envoi et je les ai montées hier après-midi (non sans mal - peur de casser quand c'est la première fois). Tout est résolu, merci de votre aide4 points

-

Hannibal Lecter est revenu parmi nous sous les traits d'une imprimante...4 points

-

Voilà le lien pour Makeroad : https://www.makeroad.com/login?inviteCode=976425 Et pour Nexprint : https://www.nexprint.com/account/register?inviteCode=ybl7CQ Ce que j'apprécie sur ces deux plateformes, c'est qu'elles sont "agnostiques". Pas obligé de passer par le slicer du fabricant pour partager un profil d'impression par exemple. Ca correspond bien mieux à la manière dont j'envisage le partage que les conditions associées à Creality Cloud ou Makerworld. (et puis si ca peux me financer le PLA, c'est encore mieux !) Sur Nexprint, vous y retrouverez notamment @PPAC : https://www.nexprint.com/en/U0048245199/home @pascal_lb : https://www.nexprint.com/en/U0086819258/home Par contre est ce qu'on créerait pas un autre sujet si vous voulez reproduire la pratique sur ces deux autres plateformes ? Je continue avec plaisir à télécharger vos pièces sur Makerworld bien entendu, mais faute de machine Bambulab, pas de boost à l'horizon4 points

-

on m'appelle ? Désolé je n'ai pas résisté en tout cas discution très intéressante4 points

-

4 points

-

Rien d'extraordinaire, mais je suis content du résultat final ! C'est un peu la suite de ce message : L'année dernière, en voyant pas mal de Starter Pack assez sympatique, je me suis dit "Pourquoi pas le mien ?". J'ai trouvé ce site pour les explications : Voici l'astuce pour créer votre Starter Pack avec ChatGPT Un peu de blabla et une photo plus tard : "Crée un rendu 3D de haute qualité d'une figurine en style cartoon, présentée sous blister, à la manière d'un jouet de collection. Le fond en carton est bleu et porte une étiquette de jouet rétro. En haut au centre, en grandes lettres majuscules et en gras, dans un cadre jaune au contour noir, écris "STARTER PACK". Juste en dessous, tu peux écrire Black Cat en plus petit en bas à droite. En haut à droite, un badge bleu circulaire indique "ACTION FIGURE". En haut à gauche, une petite bulle blanche indique "4+". Le personnage se tient debout, moulé dans une boîte en plastique transparente fixée sur un support en carton plat. Il doit ressembler à la photo que je joins. Son visage est presque chauve, un peu barbu, avec une pose main sur les hanches. Le ton général est léger et réaliste. La figurine porte un tee shirt rouge et un jean bleu. Sur le côté de la figurine, intégrés dans des moules en plastique distincts, expose 3 accessoires miniatures : un casque moto, une radio CB, une caisse à outil. Chaque accessoire s'insère parfaitement dans son propre compartiment moulé. L'emballage est photographié ou rendu avec des ombres douces, un éclairage uniforme et un fond blanc épuré pour donner l'impression d'une séance photo commerciale. Le style doit allier réalisme et stylisation du dessin animé 3D, à l'image de Pixar ou des maquettes de jouets modernes. Assure-toi que la disposition et les proportions du produit ressemblent à celles d'un véritable jouet vendu en magasin." Je vous laisse deviner qui c'est... Puis en fin d'année, je suis tombé sur une explication comment avoir un rendu 3D depuis un Starter Pack en utilisant ce site : Tripo Web Le rendu est plutôt réussi (fichiers générés en 3mf, glb et stl) : Quelques heures plus tard, hauteur 120mm, épaisseur de couches 0,16mm :4 points

-

Bravo @CrashTesteur et @didoff pour leurs tutoriels clairs, précis et passionnants, qui rendrait presque la modélisation organique accessible à tous, merci !4 points

-

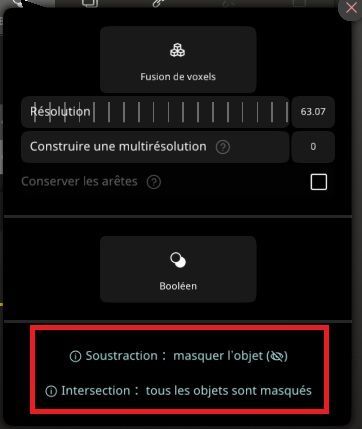

Bonjour, Je vous propose un tutoriel sur Nomad Sculpt. C’est un tuto axé sur les techniques. Je ne connais pas tout, mais j’en sais suffisamment pour vous faciliter la vie. Ici, je vous donne la technique et les réglages du stamp pour vous aider à comprendre rapidement certaines actions. Je l’utilise sur Windows avec une tablette XP-Pen Deco 01. 1 – Les bases Nous ne verrons pas toute les bases ici mais elle seront listé certaines sont nécessaires pour le confort d'autre sont obligatoires. Il existe déjà des vidéos sur ces sujets : la plupart ne durent que 3–4 minutes et sont expliquées en détail. Si c’est permis, je mettrai des liens. Voilà tout de même quelques points que vous ne verrez pas forcément. Le mesh-Obligatoire la plage de travaille pour les impression FDM est 450 - 500 voxels, à ce niveaux on utilises l'outils de lissage, c'est ce que je conseille cars vous le verrez dans le cas de certaines texture on récupère beaucoup de détails qui ne seront pas imprimer, au dela de 600 vous avez de plus beaux détails mais l'outils lisser auras plus de mal a combler la topologie de certaine textures ce qui creer des zone irrégulières. 01 – Booléen Comme indiqué : gérez la visibilité des objets et effectuez vos actions.4 points

-

Je viens de découvrir la vidéo officiel de la transformation de la H2D en H2C avec le kit d'upgrade4 points

-

J'ai les deux extensions : pour le F1 et pour le F1 Ultra. Le rail d'extension du F1 & F2 est nettement plus pratique. Il permet de positionner parfaitement les pièces de façon répétitive et de les brider en tous points de la surface. Le convoyeur du F1 Ultra n'est qu'un convoyeur comme son nom l'indique, positionnement aléatoire sur la bande caoutchouc. Cet accessoire est vraiment fait pour graver des pièces en grandes séries, il n'est pas utilisable pour de la découpe, car cela endommagera la bande transporteuse (sauf si c'est pour un usage occasionnel).4 points

-

Notre test du xTool F2 montre les grandes capacités du petit graveur qui embarque un laser diode 15W et infrarouge 5W de série. https://www.lesimprimantes3d.fr/test-xtool-f2-graveur-laser-20260204/3 points

-

Estime-toi heureux qu'il ne soit pas sous abonnement. En effet, j'avais oublié qu'à l'adolescence à cette époque (c'était les débuts d'internet) tout était gratuit. J'en garde de bons souvenir à cette période où les schémas étaient simples. Après je suis passé à Altium Designer qui est d'un tout autre niveau, bien plus chiadé lorsque j'ai commencé à faire des circuits complexes, mais carrément pas gratuit du tout. Sinon, j'ai pas vu KiCad dans les propositions ?3 points

-

Bonjour à tous, Je reviens un peu tardivement sur le sujet afin de le conclure : C'était bien la dimension de mes pièces et la conception de ma plaque (métal + film collé), qui étaient incompatibles. Les pièces trop grandes tiraient le film plastique de la tôle dont le collage double face d'origine était insuffisant, déclenchant le warping. Ma nouvelle plaque (réellement en PEI), ne reproduit plus du tout le phénomène. J'ai pu sortir ma pièce sans utiliser de conditions particulières. A noter que j'ai changé de type de filament en passant du PLA au PETG, mais je veux croire que ce n'est pas la raison (j'espère...). Je n'ai pas réitéré l'impression avec du PLA car j'ai mes pièces et je n'avais pas envie de gâcher plus de produit Voilà ! Merci pour votre aide.3 points

-

De toute façon, une cote est toujours affectée d'une tolérance. Quand on veut mettre un arbre dans un alésage, on parle d'ajustement. Allant du "rentré à la presse" au "glissant"... Souvenir du H7g6...et de la cotation fonctionnelle en dessin industriel. "Le jeu, c'est l’âme de la mécanique".. nous disait un prof de méca Je crois, moi aussi qu'il faut faire des tests en adaptant les cotes au fur et à mesure, avec le logiciel de conception, afin d'obtenir ce qui convient le mieux quand on a besoin de précision (mais de quelle précision a t'on réellement besoin ?)3 points

-

Le 3MF n'est qu'un conteneur. Généralement il contient le... STL mais surtout on peut y ajouter ensuite tous les paramètres du slicer qu'on a utilisé pour pouvoir les retrouver. Le format qui pourrait améliorer ça c'est le STEP. Mais du coup c'est le slicer qui le transforme en... triangles... Il n'y a pas encore eu de vraie révolution sur les formats de fichier concernant la précision malheureusement. J'espère que ça viendra avec la précision des machines qui augmente. On arrive déjà à voir les facettes sur les impressions là où avant c'était lissé par la machine, et ces mêmes facettes mènent la vie dure aux algo d'accélérations dans le slicer et dans le firmware.3 points

-

3 points

-

Si on fait un peu de mathématiques. Partant du postulat que tu ais une erreur constante de -0.15mm en X et Y, quelque soit l'origine ou les conditions. Que donne un cube imprimé "dans l'axe" et le même cube imprimé à 45° ? Admettant que l'erreur suive X et Y, cette fois-ci c'est la cote entre les sommets qui va dévier de -0.15mm par rapport au nominal et notre cher Pythagore nous dit que l'erreur sur la cote entre faces ne sera plus que de -0.106mm. Le résultat de cette manip va probablement nous apprendre que l'erreur de -0.15mm va suivre les faces et prouver que l'erreur ne suit pas X et Y mais est isotropique. Ca va permettre d'éliminer quelques suspects de ce Cluedo. Par contre il faut faire ces mesures sur au moins une petite ET une grande pièce pour éliminer un tas de facteurs, rétraction de la matière, facettisation du STL et du G-Code, steps/mm... Le cylindre, surtout de petit diamètre, est la pire forme pour ce genre de tests car elle ajoute aussi la contrainte de refroidissement et la viscosité de la matière qui fait que la buse va avoir tendance à tirer le fil vers l'intérieur du cercle.3 points

-

@Premium Vu que tu as ton idée dans la tête, je ne vais pas continuer à fournir des conseils sur la base de mon expérience de 10 ans d'impression pour mes clients.3 points

-

Bonjour, faut pas rêver, avoir une précision (répétitive) de 0.1 en FDM , c'est déjà excellent. vouloir faire mieux , ce ne sera que dans des cas particuliers , en adaptant la CAO , et en faisant des tests , avant la pièce finale. et si on considère le cas particulier des cercles, qui ne sont composés que de petits segments de droites (stl oblige) avoir 0.1 sur les cotes , c'est aussi très bien. c'est pour cela , que les trancheurs ont des corrections en interne . on n'est pas sur des machines outils. Bonne journée3 points

-

Bateaux militaires imprimés en 3D, Artillery M1 Pro S1, support de bâtons de ski/randonnée imprimés en 3D et test du graveur laser xTool F2. https://www.lesimprimantes3d.fr/semaine-impression-3d-527-20260208/3 points

-

3 points

-

et puis de temps en temps , c'est Venise... il manque les gondoles3 points

.thumb.jpg.fa8a5d0ba6a523ee58b42806e250815c.jpg)

.thumb.jpg.74a59f7490852d61718b362ca165a4e1.jpg)

.thumb.jpg.20a57ba0c802af1067647419bc77fa79.jpg)

.thumb.jpg.66bfe68cf0e8c3b74384b3ee61b1c944.jpg)

.thumb.jpg.cd7d855a90d6150cf3c3ff7032f0abe6.jpg)

.thumb.jpg.5f69ef8dcc4c2c713bdd6bcff091ff2e.jpg)

.thumb.jpg.ae8c5ebd8e5575e846211eba6b6b8af8.jpg)

.thumb.jpg.b193fc05a16a0eb096699300911610bc.jpg)

.thumb.jpg.b066fe04204b9c3666c93f2580e90978.jpg)

.thumb.jpg.9ea8d2944c8a0cecbd82ae9a11e1931c.jpg)

.thumb.jpg.17327a9fe2e0bc91a8a0996e87953174.jpg)

.thumb.jpg.2c2e7d8cfc552ae2c4fe9b4772832c06.jpg)

.thumb.jpg.d0a85423e1ce4a1ad7c43719ece7dc17.jpg)