Classement

Contenu populaire

Contenu avec la plus haute réputation dans 22/03/2018 Dans tous les contenus

-

Certainement pas. Au contraire, il serait pertinent d'en parler davantage, si ce n'a pas déjà été fait sur ce foirium. Qui, quoi, où, comment.... Sortir un peu de nos nombrils, s'occuper un peu des Lézôtres, c'est pas mal non plus....2 points

-

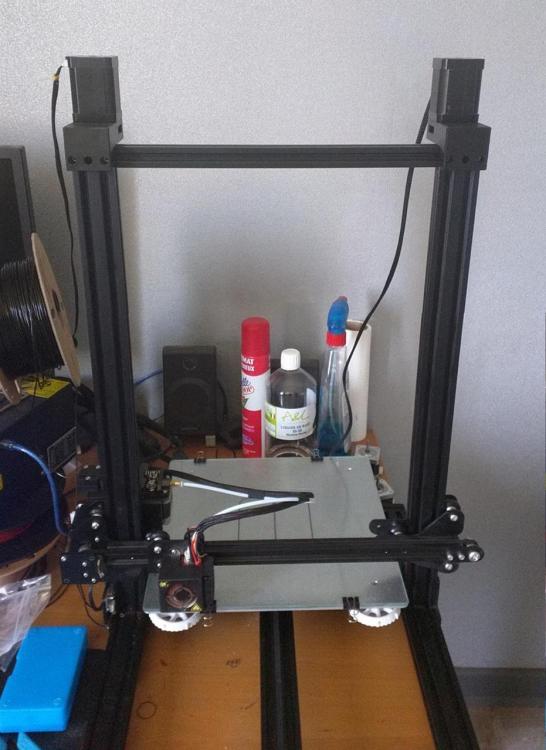

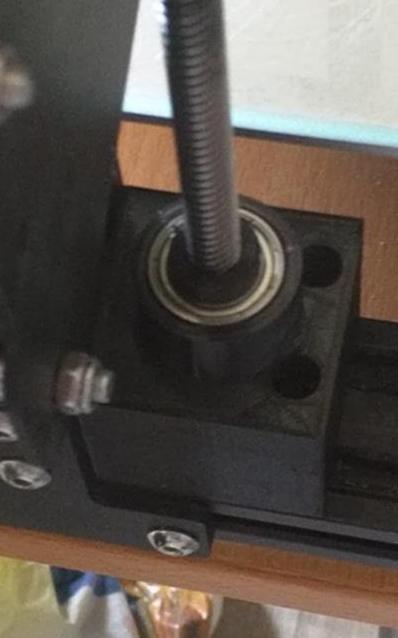

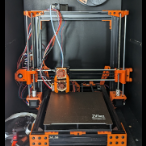

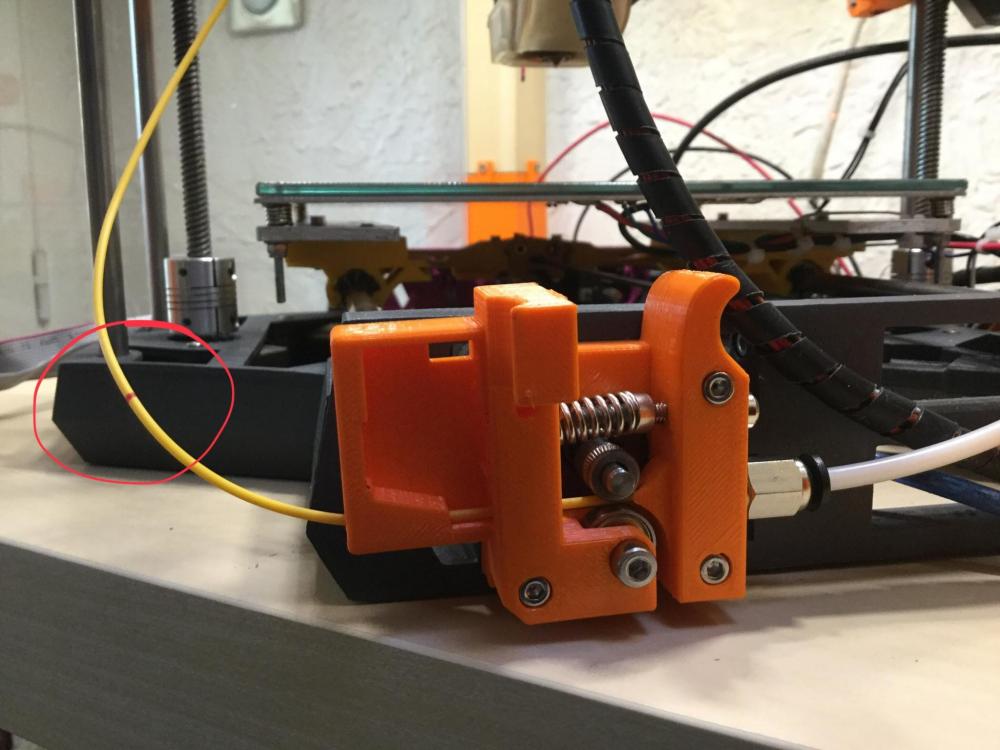

Bonjour tout le monde, J'avance toujours dans les améliorations sur ma CR-10S. Aujourd'hui je suis en train de tester le positionnement de moteurs en vertical sur l'axe Z. Pourquoi me demanderez vous ? Et bien parce que j'ai commandé un lot de 5 NEMA17 60mm et que je n'ai pas pu en monter sur l'axe Z parce que, comme le gros naze que je suis, j'ai même pas vérifié si j'avais la place de les monter... Les moteurs d'origine de l'axe Z mesurent 34mm en hauteur hors axe d'accouplement. Avec les 60mm des NEMA17, on ne peut plus descendre jusqu'à l'origine en Z. Ça bute sur les tôles de support de l'axe X. Et comme je suis opiniâtre, j'ai décidé de créer un montage pour placer les moteurs au sommet du châssis. Comme ça si je veux y mettre deux V12 bi-turbo... Et ben je peux Voilà à quoi ça ressemble : Le support moteur est simple et est équipé de 4 vis M3x10 pour la fixation moteur ainsi que de 3 vis M4x10 + 3 écrous en T pour la fixation à la traverse supérieure. Le support inférieur est fixé par quatre vis M4x10 + 4écrous en T sur la traverse inférieure et sur les montants du Z. Le roulement radial sert de butée et mesure 12x21x5mm. La pièce entre la vis et le roulement sert d'interface entre le diamètre 8 de la vis et le diamètre 12 du roulement. Elle est également équipée d'un épaulement pour avoir un appui plan sur la cage intérieure du roulement et assurer la continuité de la précision après modification. J'ai ensuite réglé le pas au comparateur afin de l'ajuster pour ces moteurs. Je suis en train de faire des essais tout en mettant au point la V3 de mon damper pour l'axe Y suite au décès tragique de la V2 par excès de tension Je vais synchroniser les deux moteurs de l'axe Z pour garantir leur alignement quelque soit la hauteur. Parce que j'en ai plein le fondement de devoir régler le plateau sans arrêt parce que MOSSIEUR l'axe Z fait ce qui lui plaît ! Note : La vis sans fin est noircie à cause de la poudre de graphite sèche que j'utilise comme lubrifiant, je fais le ménage... Des fois1 point

-

1 point

-

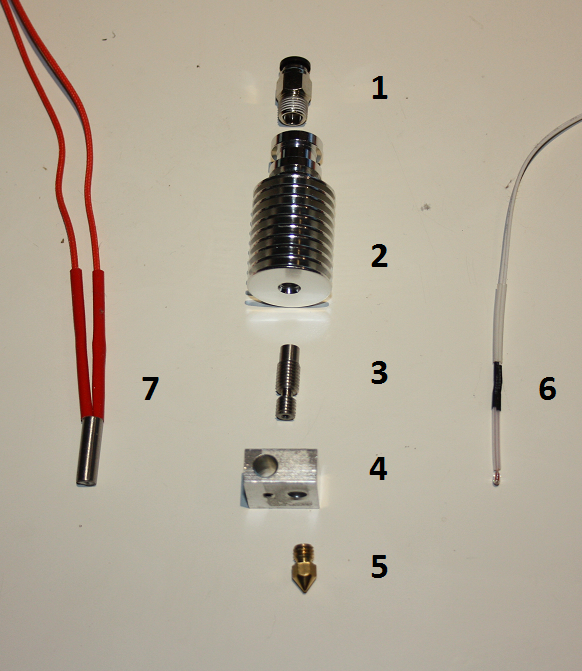

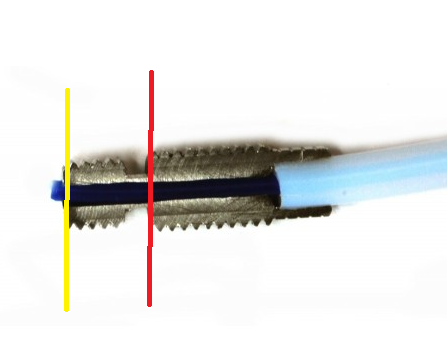

Salut a tous, J'ai pu remarqué que beaucoup d'entre nous avons ou avons eu des problèmes d'extrusion avec nos têtes d'impressions. Elle concerne pour ma part les Jhead, E3DV5-6 ou celle des imprimantes Dagoma ce sont les mêmes ... Elles ressemblent à ça: Pour commencer il faut savoir que cette tête fonctionne impérativement avec un refroidissement actif donc ventilateur en marche permanente et correctement orienté il faut garder le radiateur froid dans son intégralité. Le problème semble être toujours le même votre fil se bloque, l'extrudeur claque et le fil n'avance plus. Pas la peine de démonter l'extrudeur le soucis ne viens pas de la. Votre problème ressemble a ça: On va essayer de le résoudre. Un peu de lexique pour commencer : 1 : Pneufit Dans le cas d'un extrudeur déporté (Bowden) 2: Radiateur 3: Stop chaleur 4: Bloc de chauffe 5: Buse 6: Sonde ou thermistance 7: Élément chauffant Maintenant que l'on parle tous de la même chose on va pouvoir commencer. Il faut savoir qu'il existe 2 types de radiateur suivant l'extrudeur que vous avez: Tous les soucis que j'ai rencontré avec mes copies chinoises de ces Hot-end était du à la mauvaise qualités de cette élément qui peux être de différente conception : Tube PTFE traversant de part en part : soit par un petit tube fixé a l'intérieur soit en utilisant votre tube ptfe depuis l'extrudeur, qui pour moi est la meilleur solution en bowden Avec insertion du tube PTFE à l’intérieur du stop chaleur jusqu’à une butée sans teflon (la est souvent le problème) avec teflon de l'autre coté. En all métal (même diamètre intérieur de part en part) Utilisé principalement avec un extrudeur en direct.(Pose aussi problème) Voila je crois que j'ai fait le tour de ce qu'il existait sur le marché … Dernière petite chose 2 tailles existent une pour : l' E3DV5 filetage en M6 coté radiateur et bloc de chauffe l' E3DV6 filetage en M7 coté radiateur M6 coté bloc de chauffe Un montage correcte de votre tête est primordial pour sont bon fonctionnement ce qu'il ne faut pas voir : Trop d'écart avec le bloc chauffant le stop chauffe va surchauffer ...Va Falloir jouer du tarot pour prolonger le filet ... Pas assez d’écart, tous ce touche la température du radiateur ne va pas être bonne...Faut trouver une solution pour bloqué le stop chauffe. Quelle sont le échanges de température sur vos têtes en fonctionnement: Voila on va pouvoir commencer vous avez tous les éléments a connaitre. En cherchant un peu vous avez remarqué que lorsque vous enfoncez manuellement votre filament ou lors d'impression sans rétractation vous n'avez pas de problème. Normal votre filament allant toujours dans le même sens vous n'en n'aurez jamais. Par contre le faite de faire remonter votre filament lors d'une rétractation plus ou moins importante (plus la rétractation est grande plus vite le problème apparait) fait, que votre matière (ABS, PLA) qui est dans notre cas a 220° (ABS) dans le bloc de chauffe, remonte vers le corps du stop chauffe qui lui est a une température inférieur d'environ 190°. Cette température "basse" fait que notre ABS fige et fini par obstrué notre bas de Hot-end. Plus on retract notre filament plus on va vers la zone froide de notre radiateur... Donc l'élément qui nous est ici très important est le stop chauffe et sa préparation est impératif. Surtout quand on a une copie de l'orient. La création d' un bouchon dans la partie froide du stop chauffe est du a une mauvaise glisse dans ce dernier a froid. Pour le cas de l'extrudeur déporter (Bowden) Pour y remédier la solution la plus simple consiste a mettre du teflon dans le stop chauffe afin de limiter le coefficient de friction a son minimum car le teflon c'est ce qui glisse le plus au monde, soit en totalité trait jaune ou le plus loin possible trait rouge . Dans le cas d'une mauvaise copie on peu voir que le tube teflon s’arrête trop vite : (Pour ma part toute celle que j'ai acheter complète était comme cela ) L'idéal est que votre PTFE traverse votre stop chauffe si ce n'est pas le cas soit on achète un stop chauffe bien percé pour inserer notre PTFE soit on l'achète deja équiper de son tube teflon ou on sort la grosse artillerie et on le fait. Alors la plus facile a dire qu'a faire sans perceuse à colonne vous pouvez me croire faut surtout pas aller trop loin .... Pour le cas de l'extrudeur direct : Pareil que précédemment il va falloir réduire la friction donc la on a pas 50 solutions va falloir polir les surfaces de votre Hot-end en intégralité dans le cas d'un ensemble All Metal. Elle sont souvent remplit d’imperfection visible a l’œil nu. Pour ce faire je vous laisse un petite vidéo qui est facile a reproduire malgré tous : Il faut avoir : Une perceuse ou visseuse, un foret de 2 ou 3 mm suivant votre filament, de la paille de fer, de la pâte a polir (Belgom pour ceux qui connaissent alu et inox) et de la patiente. @+ ...1 point

-

Haha si je t'en parle c'est que c'était bien entendu prévu mais si tu ne veux pas... hein, je ne vais pas te forcer... En tout cas à ce prix là, je veux du PREMIUM ! Sinon j'irai voir les chinois ! LOL Plus sérieusement, pas de soucis, prends ton temps , m'enfin pas trop hein... Quoique si tu es libre de tes choix... Mais tout de même pas trop hein...1 point

-

je ne sais pas si vous le savez mais il y a une méthode simple pour régler les axes :1 point

-

1 point

-

1 point

-

Si dans les plug-ins, il existe l'interface UI et pour l'écran tactile. Jette un œil ici, c'est détaillé un peu plus bas : C'est tiré d'un tutoriel de @dusters La communauté propose un certain nombre de plugins, voici une liste non exhaustive de ce que je trouve utile pour mon utilisation : Active Filters : Permet de sauvegarder les filtres appliqués sur le terminal Autoscroll : Permet de mettre en pause le défilement automatique du terminal, quand vous cherchez un ligne. Print History Plugin : Vous donne un historique de vos impressions, temps, filaments consommés... TouchUI : Interface Mobile. Permet d'avoir une interface light sur votre mobile ou tablette. EEPROM Marlin Editor Plugin : Permet de modifier certain paramètre de l'EEPROM, sans devoir connecter l'imprimante à un PC.1 point

-

Bonsoir Elle est superbe ta trompette. Belle impression. As-tu essayé d'en sortir quelques sons avant de l'installer.1 point

-

@ramses ce qui commence surtout à être difficile à accepter c'est de passer nos journées à devoir nous justifier. Avant de venir fanfaronner, demande à ton pote par mp si par hasard ce ne serait pas lui qui aurait demandé la fermeture du topic. Et je ne pense pas qu'avec 56 messages tu puisses parler au nom de tous les membres.1 point

-

+1 Je comprenais pas non plu mais avec le mini tuto c'est quand même claire. Une fois tes modifs de marlin si besoin. Tu fais vérifié et si pas d'erreur tu le téléverse.1 point

-

Haha, mais après c'est pas tout. @Kalemth va visiter >>ce site >> après tu sauras tout sur le merveilleux V-Slot Heureusement nos Tinois ont tout ça qui faut à moins cher ! - des >> roulettes >> - des >> écrous >> - des >> équerres de liaison >> Toussa toussa... j'ai commencé moi aussi à regarder ça de près !1 point

-

salut les artistes tres pris par le taff . je reviens bientot.1 point

-

la 3D dans toute sa splendeur, un vrai bonheur !!!!!!!!!!!!!!!!! il y a des hauts et des bas , mais beaucoup plus de hauts1 point

-

@papa50 tel que je l'ai compris, c'était pas méchant. Après il faut avouer qu'un topic de 140 pages, c'est cool mais ça reste galère pour le côté pédagogique d'un forum. Je me suis inspiré de toi pour le renfort central de nos bêtes va le retrouver lol. C'est un constat hin, ne cries pas1 point

-

c'est vraiment cool comme truc, je dois avoir un nano dans un coin1 point

-

Merci beaucoup @Bobo66 pour tous ces conseils !1 point

-

Haha je ne connaissais pas ! Nous voila à 1/1 partout Sinon c'est un mouton de guerre :!1 point

-

"J'aime les gens qui doutent, Les gens qui trop écoutent Leur cœur se balancer" >> Anne Sylvestre << Y'a que comme ça qu'on avance. Par contre, le "frame bracing" suggéré par Shaun le mouton, là, ça me paraît assez pertinent, même si on imprime pas haut.1 point

-

Je parlais bien évidemment de différentes sections dans ce sous-forum, soit pour nos chère et tendre CR10(S). A l'image du sous-forum "Anycubic" qui a le droit à un sous-forum "tutorial" Après si vous vous en sortez avec ça.. Moi je suis ici que depuis 3 semaines et donc loin de moi l'idée de vouloir changer les choses surtout si les "seniors" n'y ont pas vu d'inconvénient... Mais il m'a suffit d'une semaine pour constater que de nombreuses informations très utiles sont parsemées dans différents fils/topic qui n'ont pourtant aucun rapport avec ces informations. A titre d'exemple, je donne un micro-tuto sur le flashage des CR10S sur un fil "perso" et une journée après, quelqu'un à posé la question. Donc à moins de suivre l'ensemble des fils, je vois pas comment vont s'en sortir les nouveaux arrivants. Et je ne parle pas de toutes les choses intéressantes que l'on trouve sur les fils "La CR10(S) de xxxx".1 point

-

Ne touches pas à l'infill, c'est pour la solidité de la pièce. Moi, je toucherais à : - wall thickness (=épaisseur des parois) : 0,8mm c'est pas beaucoup. Avec une buse de 0,4mm, ça fait que 2 couches. Tu peux passer à 4 ou 5 couches donc 1,6 ou 2,0 mm Pareil pour top / bottom thickness (= épaisseur des couches supérieures et inférieures)1 point

-

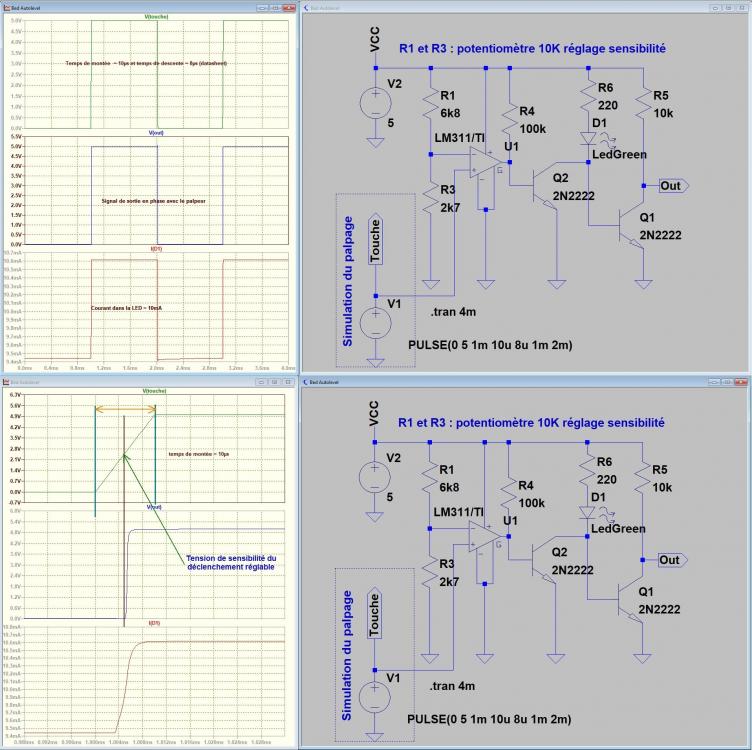

Bonjour à tous, @hidius J'ai réfléchi à un schéma pour transformer le signal de sortie de ton capteur optique et supprimer les délais sur les fronts montant et descendant. On ne va pas gagner grand chose mais le seuil de commutation sera réglable et j'y ai ajouté une petite visu par LED . Le schéma est un comparateur à fenêtre basé sur un LM311. Le signal est inversé 2 fois pour se retrouver en phase avec la pointe de touche. La courbe du haut simule le "palpage" du bed et celle du bas est un agrandissement sur le temps de montée de 10µs du capteur optique ainsi que le signal restitué sur la sortie "Out"1 point

-

Bonjour @tipiak00 Ton coffret a l'air sympa, le truc c'est comme tu le dis, d'y ranger tous les fils ! Montre nous une fois fini.1 point

-

on n'a pas droit a l'ABS et je n'ai d'ailleurs jamais acheté un rouleau , je préfère le PLA, c'est moins nocif a tous les niveaux. Mais bon j'ai trouvé la technique pour faire, les doigts, c'est l'essentiel. Mais je me demande toujours comment si prends celui qui m'a donné sont profil car franchement je ne pouvais pas arriver quoi que se soit , pas plus qu'avec le mien ou il n'y avait pas de grandes différences. Bref ce post a trouvé sa solution , on peut le cloturer. Merci à vous pour vos conseils.1 point

-

1 point

-

Installation TMC2xxx : Tu débranche le moteur x , ensuite tu débranche le drivers le plus a gauche que tu remplace par le tmc, tu doit le brancher dans le bon sens c'est a dire le réglage du voltage a gauche(comme sur le photo). Quand tu est bien sur qu'il soit bien placé dans sont slot, tu rallume la machine et avec l'aide d'un multimètre et d'un tournevis tu va pouvoir régler ton voltage très précisément a 1.06v. Une fois le voltage réglé, coupe l'imprimante, rebranche le moteur et répète l'opération pour chaque drivers. Détecteur de filament : Rien de plus simple soit tu utilise le endstop Y- soit X-, branché comme les autres endstops. Et maintenant plus que le firmware Installe arduino et télécharge sur github la dernière version de mon firmware (si c'est pas déjà le cas). Crée un dossier et décompresse l'archive dedans. Ouvre le fichier "marlin.ino"(V1/Marlin pour les palpeur V1) Ensuite petite manip en dessous en photo Dans le menu de droite (flèche sous la loupe) cherche et ouvre pins_RAMPS.h Fait crtl+f et cherche FIL_RUNOUT_PIN Change 11 suivant le port que ta utilisé pour le detecteur de filament : Y- | 14 ou X- | 3 Dans configuration.h, crtl +F et cherche @section machine. Sans tmc remplace les valeurs INVERT_X_DIR | INVERT_Y_DIR | INVERT_Z_DIR par "true" Toujours au même endroit, cherche DELTA_HEIGHT et remplace la valeur par ton Z max actuel sur ta kossel. Voila tu peut enregistrer et exporter le firmware (Tu va le retrouver sous marlin.ino). Tu peut aller te faire un café suivant la bête que tu a (pc) Tu peut maintenant mettre a jour ta machine depuis cura par exemple. Connecte la par usb a ton pc et sur cura dans tes paramètre machine tu va voir "mettre a jour le firmware". La c'est le moment ou tu boit ton café Après ton café (si tu ma pris au mot héhé )tu devrais avoir ta machine sous le nouveau firmware. Avec la machine toujours connecté au pc et de http://www.pronterface.com/ (par exemple, il en a d'autre mais je vais utilisé celui la dans le tutoriel ): Pour envoyer une commande, suivant l'affichage vous aurais ou non des onglets Tu peut faire M502 puis M500. Test tes endstops avec G28 et ensuite si TOUS te semble correct, équipe ton imprimante de sont palpeur (d'origine bien-sur, logique mais je préfère prévenir). Va dans prépare>Delta calibration> Set Delta Height puis Store, ensuite (même menu) Autocalibration > store, custom menu>Home & level. Maintenant viens l’étape la plus importante (bien lire jusqu'a la fin et pas suivre directement le tuto): l'affinage du Delta Height soit le Z max en home(qui est donc votre Zoffset), toujours sur pronterface G28, G1 Z10 F1000, G1 Z2 F500 puis place une feuille sous la buse et fait G1 Z0 F250 et tu test de bouger la feuille ça doit juste frotter un peut. Dans le cas ou ça semble vouloir descendre trop bas vous devais réduire votre Z max en conséquence et donc inversement si votre buse est trop haute augmenter le Z. Petit exemple mon Z max est 280, une fois a Z0 je vois que ma tête a environ 2mm du bed. Je fait un G28(auto home, ensuite je change mon Z max par 281 et je fait ensuite M500(store). Je retourne a Z0 en suivant toujours la même méthodologie, j'essaye avec 281.1 et je répète jusqu'a que ma feuille frotte tous juste la buse . Ne jamais oublier de sauvegarder et surtout penser que ça peut foirer la main sur l'intérup de l'alimentation n'est pas un luxe, fait attention au premier lancement j'ai pas envie d'avoir ton plateau qui viens me hanter la nuit Tips : Avec l'imprimante connecté au pc et connecté depuis pronterface, custom menu>Home&Stats1 point

-

1 point

-

1 point

-

1 point

-

1 point

-

1 point

-

Les besoins des particuliers en impression est limité à la curiosité dans la plus grande partie des cas, ils veulent voir et toucher mais n'en ont pas besoin chez eux, et ne penserons dans 90% des cas à jeter l'objet cassé et ne penseront pas à l'impression 3D comme solution de réparation... Bref l'impression 3D chez un particulier c'est soit un geek/nerd, maker, maquetistes... bref des gens qui ont des hobby, Mme michou s'en fout comme de l'an 14 de l'impression 3D1 point

-

1 point

-

@hexacopter Tu n'as jamais fabriqué des ailes au fil chaud ??? C'est le même principe, tu as un profil au saumon, un profil à l'emplanture, des fois le même, des fois différent, mais la longueur du tronçon d'aile n'influence en rien le profil. A+1 point

-

Bon normalement il ne va pas me manquer grand chose pour faire tourner ce bloc moteur, juste les pistons et les bielles J'ai fait un maquettage de la bielle piston pour voir comment ça se comportait à l'intérieur et surtout s'assurer qu'il n'y a pas de collisions entre pièces Et pour voir ce qui se passe à l'intérieur : Bien sur les pistons seront fait dans la masse mais pour les bielles l'impression 3D peut encore se montrer utile J'ai imprimé 2 demies formes identiques que je rivette à travers une plaque en plexi comme ça on peut tasser le sable des 2 cotés Les premier moulages alu, pas de difficulté particulière pour ce genre de pièce J'ai prévu qu'une fois la bielle coupée sa tête(en bas) puisse être prise en mandrin 3 mors afin de réaliser facilement l'alésage d'ou le rôle du petit talon en bas qui recevra le 3ème mors Et oui sur une bielle la tête est en bas et le pied en haut ! Denis1 point

-

Mouais ....... Débarquer sur un forum et vouloir tout changer, faut osez ........ Je vais surtout répondre sur FreeCad, je ne vois pas pourquoi des sociétés commerciales feraient des tuto sur une applications open source totalement free, alors que beaucoup de ces sociétés développent leur propre application. Pour freecad, il y a quand même un paquet de tuto, à commencer par ceux de Cad Printer, très bien fait et en Français. Sans oublier la partie Française du forum FreeCad. Bref !!! Si tu t'en sort pas avec tout ça, interroges toi sur ta capacité à faire de la 3D, essayes le tricot. A+1 point

-

Il me semble qu'un arduino seul ne peu pas contrôler une cnc. Il faut les drivers pour les moteurs pas à pas. le mieux est de lui mettre un cnc sheild On a le classique : https://www.ebay.fr/itm/CNC-Shield-V3-0-UNO-R3-Board-A4988-Driver-Heatsink-Kits-for-Arduino-CNC-Kit/263035061757?hash=item3d3e1c85fd:m:mqIFV-DwJ5wtwbK0usH7bUA ou la version uno : https://www.ebay.fr/itm/V4-CNC-Shield-Expansion-Nano-3-0-Board-A4988-Driver-3D-Printer-for-Arduino-TE732/152808843031?hash=item23941de717:g:-HQAAOSwWCZaIAax Cette dernière est assez proche de la carte qui controlait ma cnc format A5. Sinon tu peux faire sans sheild mais faut s'y connaitre un peu en electronique. Il faut connecter soit même les drivers sur la carte comme dans ces deux vidéos : Sur celle la on s'approche vraiment de ce que tu veux faire. Sur elle c'est le même principe mais plus brouillon.1 point

-

1 point

-

Salut. Justement j'ai moi aussi installé mon 3DTouch ce week-end sur ma Pro B. Si tu veux voici ma version de Marlin 1.1.8 avec les modifs pour le 3DTouch/BLTouch. A compiler avec Arduino > 1.6.7 Tu auras ces paramètres à modifier selon ton montage #define X_PROBE_OFFSET_FROM_EXTRUDER -25 // X offset: -left +right [of the nozzle] #define Y_PROBE_OFFSET_FROM_EXTRUDER -41 // Y offset: -front +behind [the nozzle] #define Z_PROBE_OFFSET_FROM_EXTRUDER -1.4 // Z offset: -below +above [the nozzle] #define LEFT_PROBE_BED_POSITION 50 #define RIGHT_PROBE_BED_POSITION 180 #define FRONT_PROBE_BED_POSITION 40 #define BACK_PROBE_BED_POSITION 155 J'ai utilisé ce support : https://www.thingiverse.com/thing:2329594 Geee-i3proB_Marlin-1.1.8-3DTouch-20180121.zip1 point