Classement

Contenu populaire

Contenu avec la plus haute réputation dans 08/08/2018 Dans tous les contenus

-

3 points

-

2 points

-

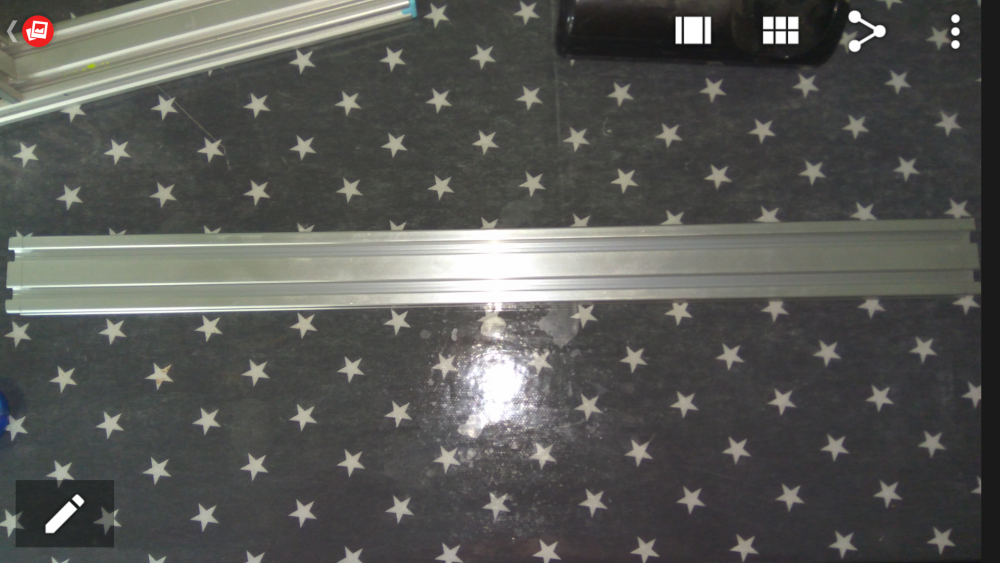

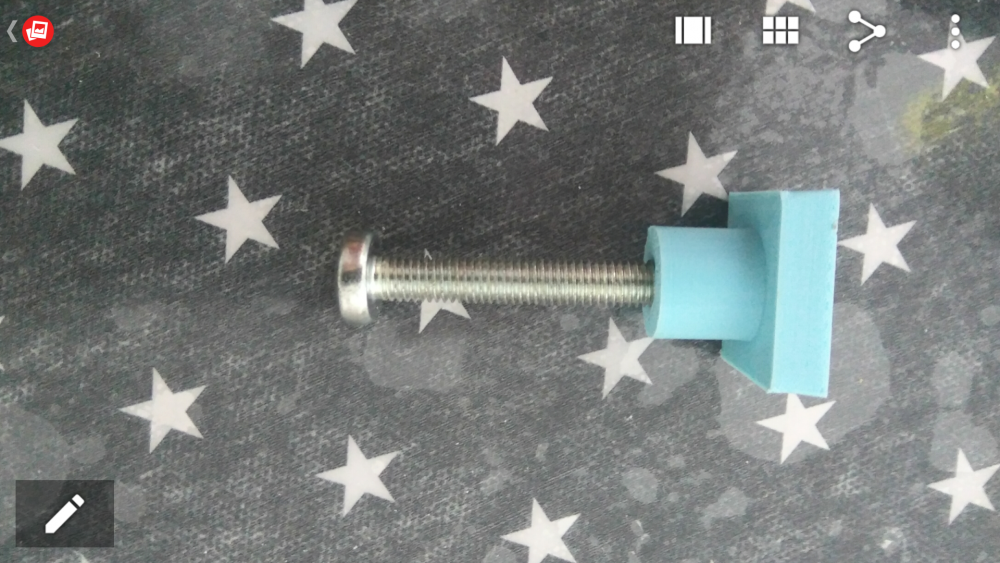

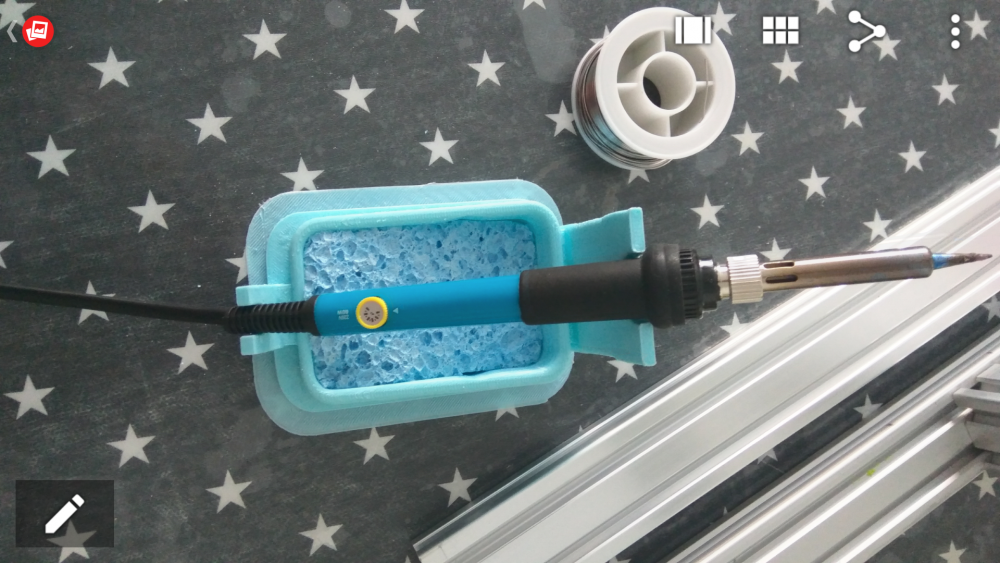

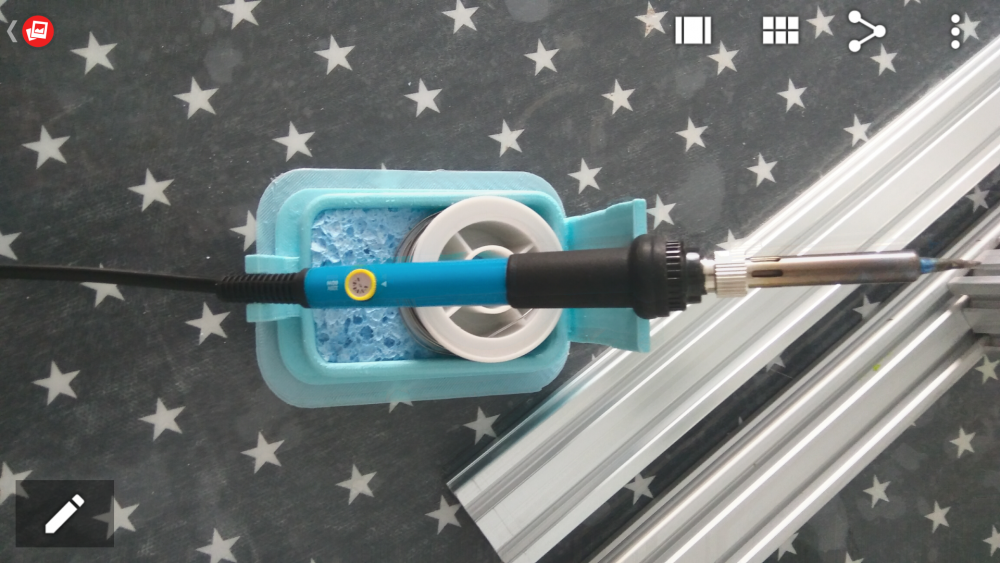

Bon je vais me faire engueuler !! Mais je voulais tester mes travaux de soudure sur mes connexions BED -J'ai adapté le support pour mon fer à souder -évidemment du support pour rajouter du poids, soit pour lester le support ( ou de l'eau pour l'éponge) - Je peux également installer mon rouleau d'étain, une fois finit -Je pourrais l'utiliser comme boîte de rangement Bon OK, il vaut mieux que je me casse!!!!! Ps: je trouve que mon BED Chauffe plus vite maintenant...2 points

-

J'ai trouvé un site français qui est vraiment très complet en accessoires ! J'ai passé ma commande chez eux ! Genapart.com Merci beaucoup encore à tous pour votre aide !2 points

-

2 points

-

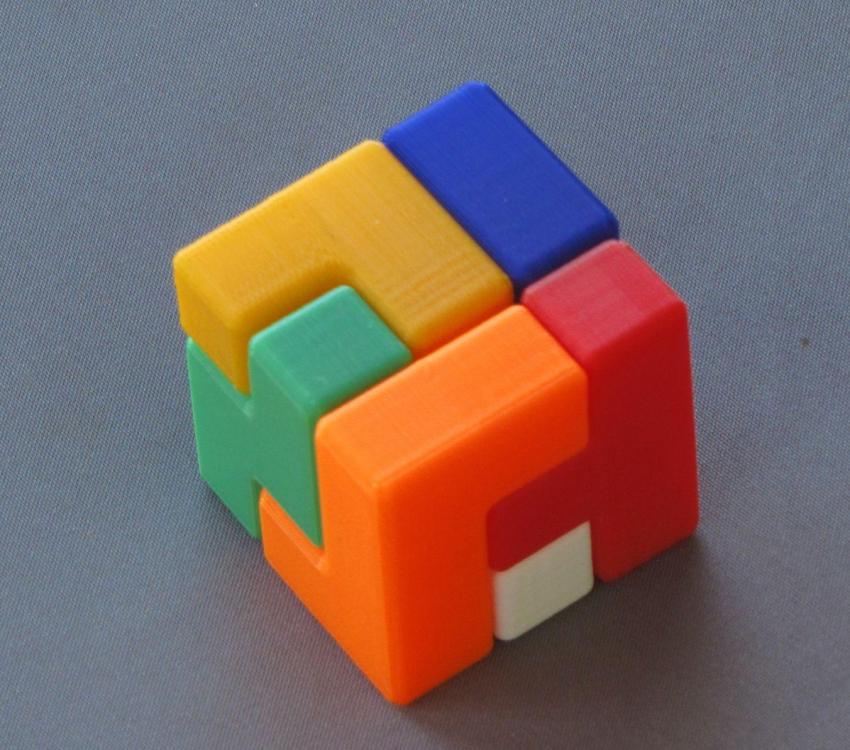

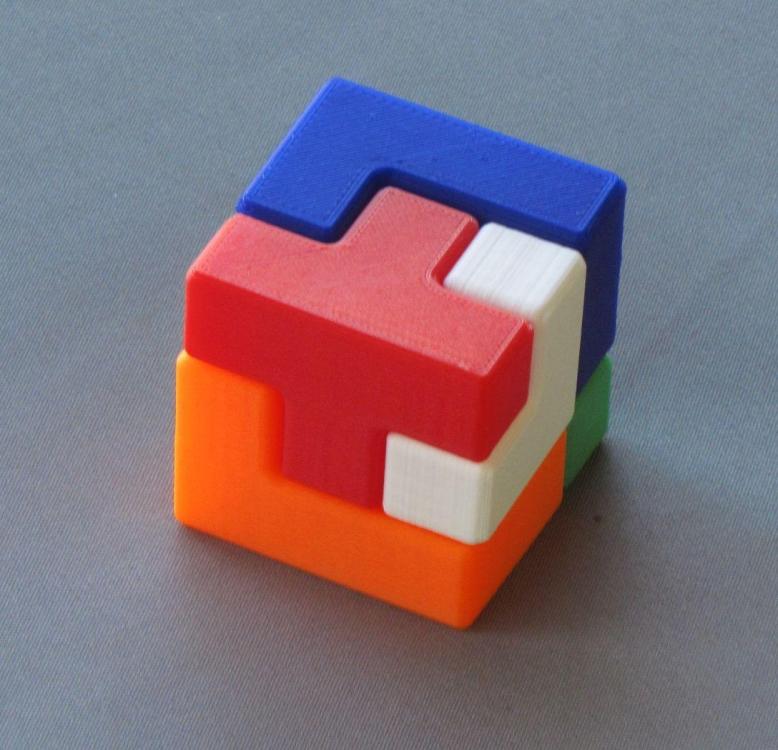

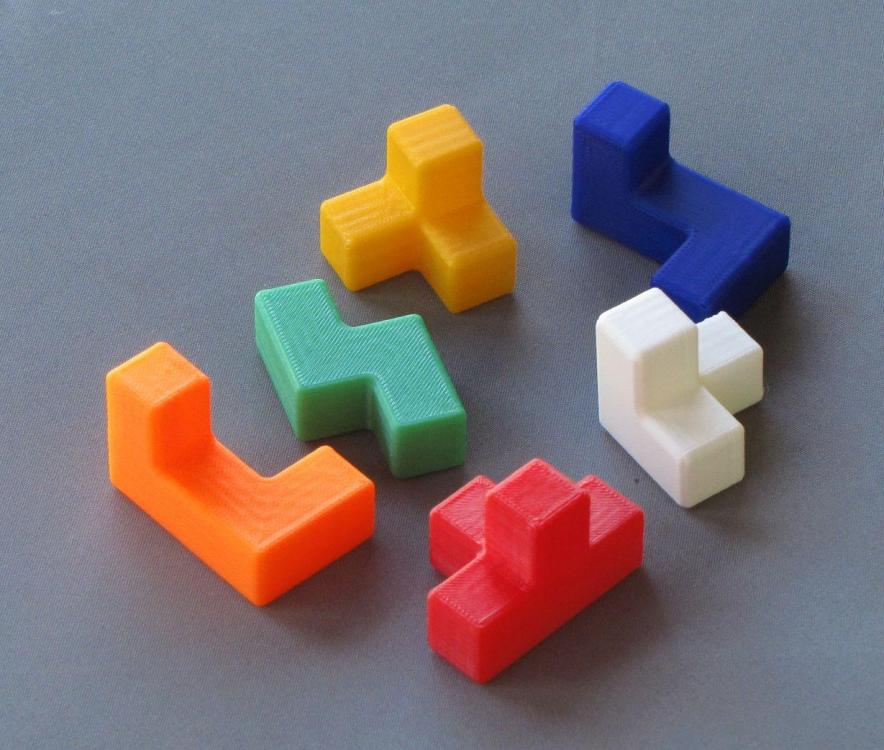

Même en périodes estivale et caniculaire, il faut faire marcher ses neurones en reconstituant ce cube puzzle trouvé sur Thingiverse VOIR ICI Filaments G3D et PolyPlus de Polymaker pour le blanc Températures 200°C pour l'extrusion et 35°-42°C pour le lit Couches : 0,24 mm (mode medium avec Simplify3D) Remplissage : 10% Durée impression : 6 X 25mn .2 points

-

Bonjour à tous. Depuis hier je retrouve ce problème. L'impression s'arrête à 5 mm. Toujours au même hauteur, n'importe quel soit le modèle en impression Merci pour vos avis ML Je suis bête. j'ai activé le plugin pause at heigt Salut à tous2 points

-

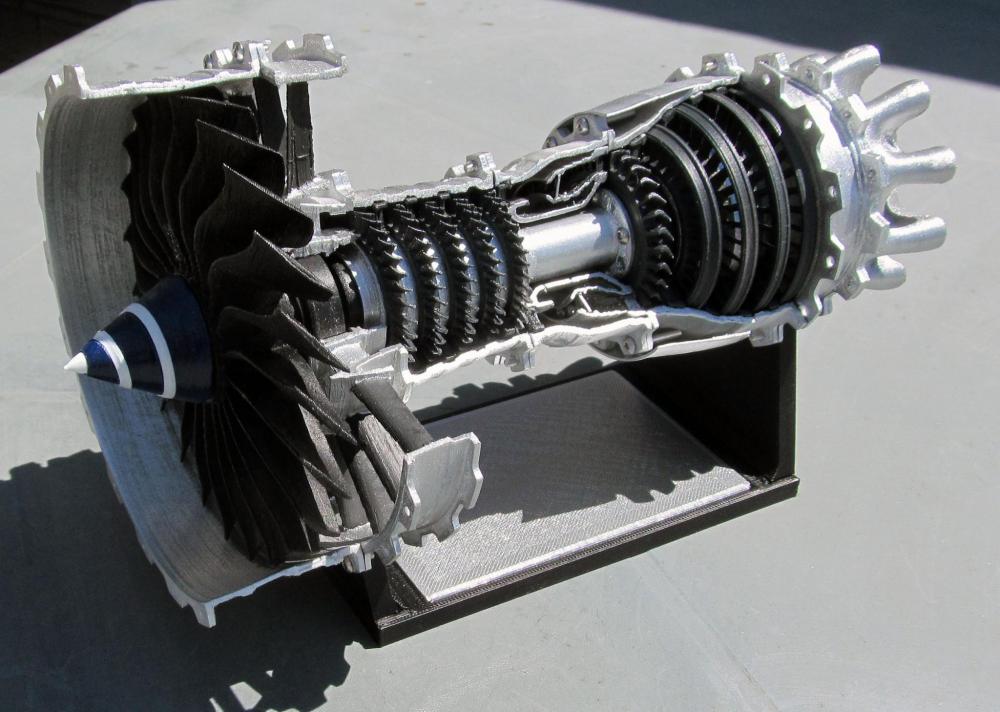

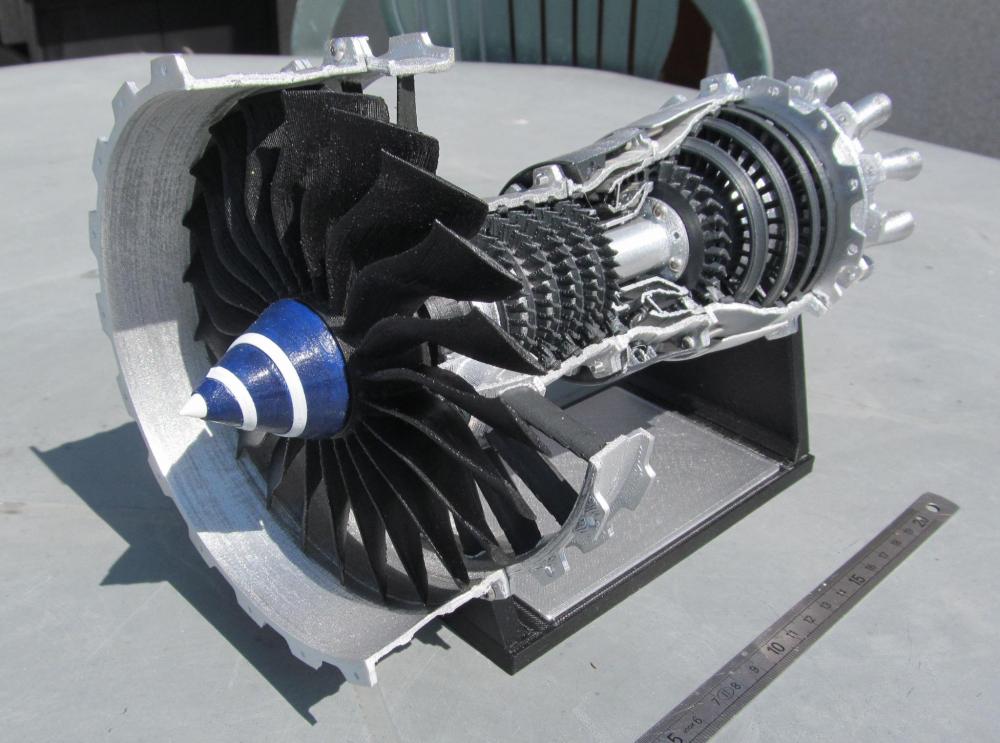

Bonsoir à tous. En quelques mois mon Anet A8 totalise 300 heures d'impression et plus de 2000 m de fil passé !!! J'en suis très satisfait. Après une mise en route parfois compliquée, j'étais totalement novice, j'obtiens des résultats qui me conviennent parfaitement. Heureusement qu'il y a eu ce forum que j'ai consulté dans tous les sens à chaque interrogation, et certains de ses membres qui m'ont aidé dans les moments les plus difficiles. Grâce à tout cela, c'est un véritable plaisir de concevoir des pièces et de les imprimer. Après avoir réparé tout ce qui pouvait l'être dans la maison et créé un certain nombre de pièces techniques, je me suis mis en tête (cela faisait partie de mes idées quand j'ai acquis cette machine), d'essayer de voir ce qu'elle pouvait donner en modélisme avec des pièces parfois complexes et pour lesquelles la finition est primordiale. J'imprime du PLA et du PETG, les pièces ci-dessous sont toutes réalisées en PLA avec une épaisseur de couche allant de 0.05 à 0.3 mm suivant les besoins. Premier essai avec un sphinx destiné à agrémenter une reconstitution historique des obsèques d'un pharaon de l'Egypte antique. Ça a surtout été l'occasion de tester divers réglages à 0.05 mm. Second essai avec un tout petit hors-bord (pas encore terminé), où le but était de jouer sur l'orientation des couches pour créer un effet de plancher : J'ai ensuite voulu faire un peu plus gros avec un modèle éclaté de turboréacteur : Et pour terminer après de superbes vacances à Venise dont je suis rentré il y a 2 semaines, j'ai voulu tester la finition avec un modèle de gondole que j'ai dessiné : Je suis preneur de vos conseils et remarques. Amicalement. Thierry1 point

-

C'est un avion, pas une moto, le P47 :D Envoyé de mon Redmi Note 4 en utilisant Tapatalk1 point

-

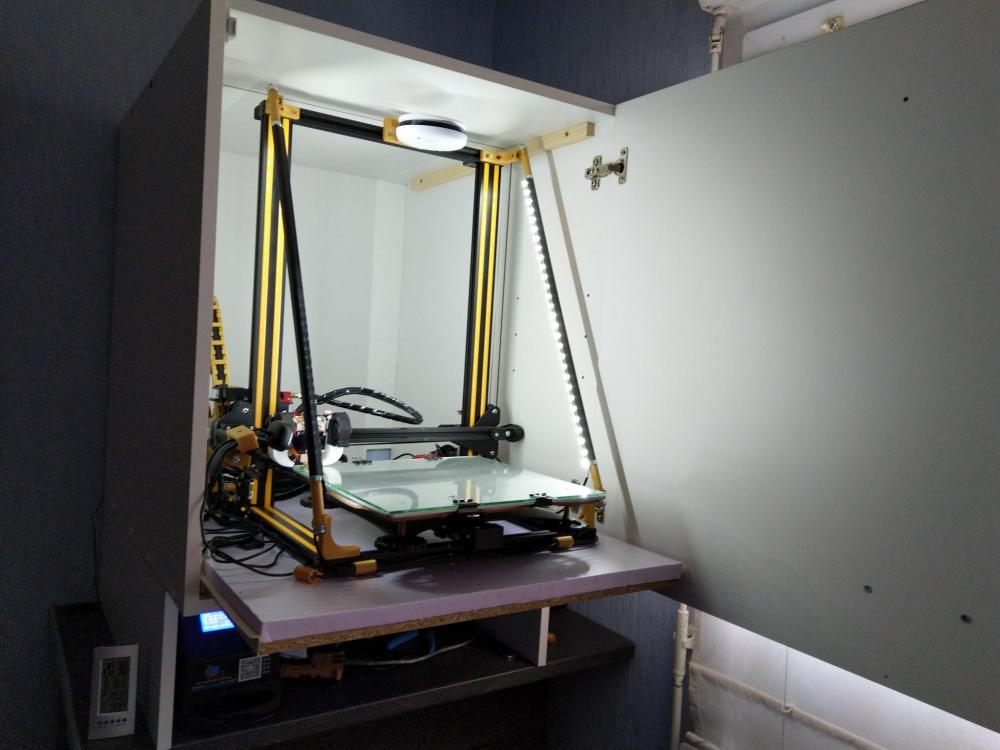

Je me répète : Joli Caisson ! Même si je préfère le mien... et je crois sans me tromper qu'on est tous un peu fière de son caisson, une fois le travail achevé. En tout cas... BEAU TRAVAIL !1 point

-

N'oublie pas de vérifier aussi le ventilateur de ton extruder, il peut tourner mais ne pas faire son travail correctement afin de refroidir la partie où passe le filament .1 point

-

Gros Up... oui gros... car le caisson est... MONUMENTAL ! Quelques photos prise à la fin de la construction en extérieur : Bon... je l'ai fini à... 20h30... J'y ai passé ma journée... j'avoue avoir été interrompût par... le soleil (hein ?! soleil ?! la météo avait annoncé pluie et orage et c'est pas une pluie qui a duré 2 minutes et 17 secondes que je qualifierai de pluie) ... et une certaine @Alice_Wonderland... du coup... j'ai perdu du temps. Je poste ces photos... simplement pour montrer... le résultat d'une première journée... Il y a des choses que je dois résoudre... comme : où faire loger la bobine ? Je laisse le caisson là où il est l'est ? Ou je le change de place en le posant sur le sol ? ... Enfin bref... ces questions ne concernent que mon usage personnel. N'hésitez pas réagir et à dire... ce que vous en pensez...1 point

-

Ah, je vais vérifier le ventilateur, j ai un fan duck circulaire, mais la sur la photo oui j avais remis celui d origine car j avais penser que c était peut être mon fan duck qui ne faisait plus le travail, mais c est peut être bien le ventilo :) merci les gars je testerais demain ;) Envoyé de mon DUK-L09 en utilisant Tapatalk1 point

-

1 point

-

En fait je parlais du ventilateur de la hotend, pas de la buse. Mais c'est une piste aussi1 point

-

et vérifies qu'il souffle sur le plastique imprimé, pas sur la buse ou sur le bloc. au passage c'est le bec de ventilation d'origine?1 point

-

Vérifie ton ventilateur qui fait échapper l'air chaud de ta hotend. J'ai eu le cas aujourd'hui, le fil ne passait plus en mode automatique, mais super bien à la main. J'ai essayé avec un autre filament, pareil. En fait le ventilateur ne faisait plus le job. Je l'ai changé et c'est repartit1 point

-

1 point

-

1 point

-

@.AleX. tu as pas loin de chez toi la déchèterie de Brioude, qui est en permanence squattée par les "Gens" qui récupèrent le moindre bout de métal à peine jeté !1 point

-

@razor, Absent depuis un moment à cause de travaux dans la maison et les grandes chaleurs, je viens de télécharger les fichiers sur Thingiverse. Je voudrais te féliciter et te dire un grand merci pour ce super travail. Vraiment. Ils ont peut-être gagné la coupe du monde de , et après (ils ne savent pas qu'on les a laisser gagner pour qu'ils n'entrent pas en dépression) ? Nous les , on fait des trucs super et surtout utiles !! Dès qu'il fera un peu plus frais, je vais commencer à imprimer et me faire une CR-10 de pro. Encore merci Kim.1 point

-

[mode HS] Pour les déchetteries 'blindées' c'est 1/ parce que ceux qui s'introduisent en douce on tendance à endommager le site.. (porte fracturée par exemple) et 2/ parce qu'en cas d'accident, ce serait l'exploitant du site qui serait responsable - de la même manière, si on récupère un truc dangereux/toxique, là aussi ils pourraient être mis en cause : au final, le personnel en devient 'débile' et souvent tout récupération est interdite... (sauf que en interne pour eux, ça reste possible ) Pour les poubelles, au prix de la collecte, c'est pour pas que quelqu'un ajoute ses ordures en sauvage [/mode HS]1 point

-

Ça, c'est une mauvaise idée. C'est comme ça qu'on se retrouve avec un raccord pneumatique à usage unique. Si tu mets en pression le teflon en vissant le raccord ça tord les mords et ça abime le teflon. La technique de base, qui est la plus répandue : Préchauffer la buse à 180° Enlever le tube PTFE du corps de chauffe. Visser le raccord pneumatique seul Visser à fond la buse puis la desserrer d'un quart ou d'un huitième de tour. Enfoncer le PTFE proprement coupé jusqu'en buté. Visser la buse "du bout des doigts" afin qu'elle s'ajuste sur les lèvres en bout du tube PTFE1 point

-

Sans lui mettre le feu, ça risque de faire des petits trous dedans et madame va moyennement apprécier1 point

-

évites de souder sur la nappe, c'est un coup à lui mettre le feu.1 point

-

En remontant le PTFE es-tu certain de l'avoir poussé suffisamment pour qu'il soit en contact avec la buse? Car je crains que qu'il ne le soit pas. Pour le remonter (le tube), le mieux est de l'insérer à fond sans avoir revisser le pneufit (ça facilite l'introduction du PTFE). Pour le téflon, tout ceci se fait à la main sans outils (pince ou autre) qui risqueraient de pincer le tube (et donc freinerait le passage du filament). Une fois le téflon bien en contact avec la buse, tu revisses le pneufit. Pour les coupes de PTFE, j'utilise ceci : ça permet de couper parfaitement à angle droit le tube sans l'écraser (à condition d'avoir une lame de cutter pas trop éméchée). Et pour peaufiner le bout du téflon, je chanfreine l'intérieur. Quand je change le PTFE, généralement (même si cela prend un peu plus de temps), je démonte la buse (à chaud évidemment) puis je dévisse le corps de chauffe de la gorge (en évitant de me brûler donc avec une pince multiprise pour le tenir). Je m'assure que le PTFE dépasse un peu de la gorge (genre vraiment pas beaucoup). Je revisse le corps de chauffe pour qu'il y ait à peu près 3 mm entre le radiateur et celui-ci. A froid, je visse la buse à la main jusqu'à ne plus pouvoir visser. Je monte en température jusqu'à 220° et avec une clé à pipe de 7mm un dernier quart / huitième de tour (pas comme une brute quand même). Je mets du filament et vérifie que cela s'écoule facilement sans forcer pour le pousser. Le site dont tu nous as donné le lien aborde ces sujets: ici et là Le blog de ce site est une mine d'informations, je me régale (je l'avais déjà consulté concernant les réglages de pilotes de moteurs pas-à-pas et je l'avais mis en marque-pages (mais j'en ai tellement qu'il faudrait un jour que je m'attèle à la lourde tâche de les trier / nettoyer (plus de vingt ans de collection ))).1 point

-

perso je ne commanderais jamais sur wish ni ne recommanderais de le faire, y'a eu trop d'arnaqués à mon goût.1 point

-

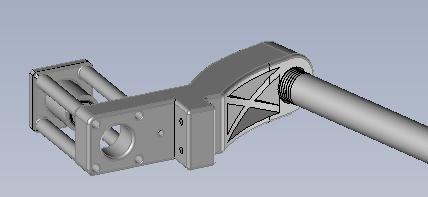

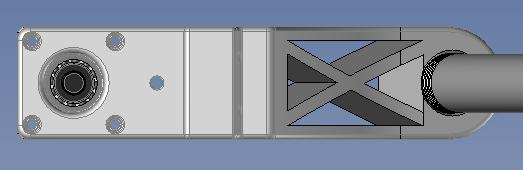

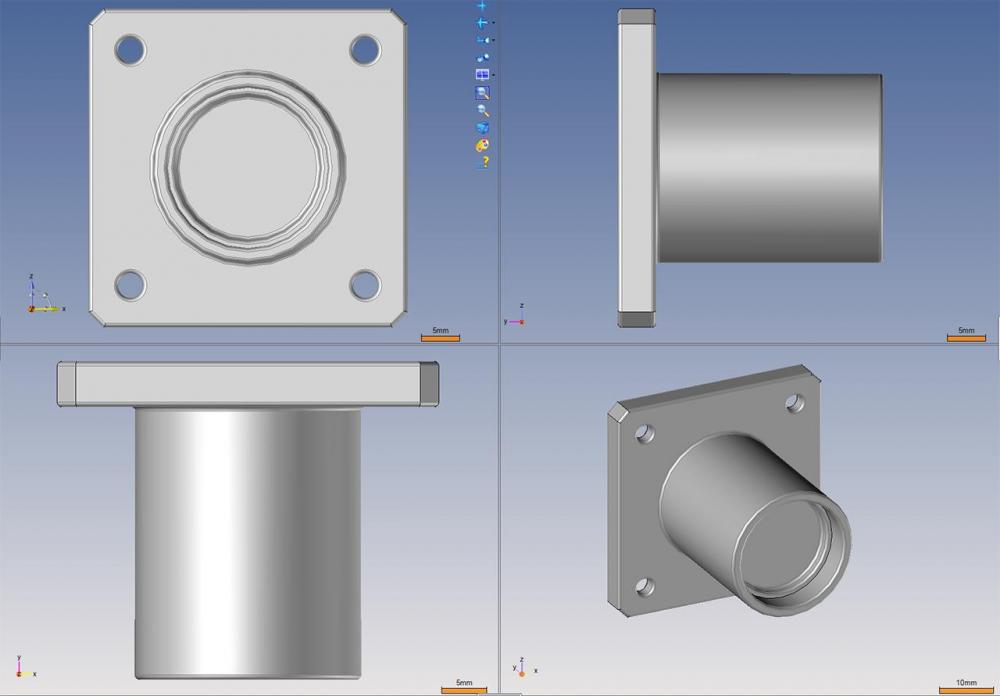

No problemo, le voici : Support moteur.rar C'est flatteur mais pour être honnête, la modélisation ce n'est pas le plus gros du travail. Modéliser c'est bien beau mais la conception est bien plus complexe, il faut penser à tout avant de dessiner Dans ce domaine, j'ai encore beaucoup à apprendre ! Et heureusement, sinon, qu'est ce que je m'f'rais chier !1 point

-

1 point

-

Excellent. Si j'osais: je n'utilise pas ton système de stabilisation (renfort) mais un autre (j'en ai testé plusieurs avant que tu ne fasses le tien et finalement j'ai opté pour des profilés 2020 et 2040 à la manière du kit "Ratrig"). La première version de ton système de fixation des moteurs en haut de la structure incluait des supports moteurs "simples" qui ne sont plus présents dans la version actuellement disponible sur Thingiverse. Envisagerais-tu, dans ton humble bonté de les remettre à disposition ? Sinon j'utiliserai Meshmixer pour découper la partie qui ne me sert pas. Quand je serai grand et que j'aurai plus de pratique (actuellement j'en suis encore à me battre avec OpenScad qui me permet d'obtenir des pièces simples (j'aime son côté "mathématiques")) j'espère approcher (atteindre me semble pour le moment fortement présomptueux) tes compétences en modélisation (mes lointaines études en école d'ingé sur les planches à dessin sont vraiment très loin ). J'ai trouvé cette réalisation pour monter le moteur en haut de la structure mais je préfère de loin ta réalisation (je suis chauvin et j'en suis fier ). Encore merci pour toutes tes réalisations / réflexions / commentaires et tes tests de matériels.1 point

-

Moi aussi je parle toujours en millimètres (sauf quand je fais de la maçonnerie) ... Mais je sais m'adapter à qui je cause...1 point

-

1 point

-

Il a l'air super ce site, merci pour l'adresse1 point

-

1 point

-

Oui regarde la photo juste avant, de mon laser, c'est vrai que pour un ancien mécanicien ajusteur, ça là fou mal1 point

-

@papa50 si j'osais je te suggèrerais bien un truc pour tes coupes.... - bien fixer ta scie, ça je te l'ai déjà dit - faire un calage de la même hauteur à l'extérieur de la scie pour que le bout de ton profilé soit maintenu à plat - c'est là que ça change - prends une baguette de bois approximativement du calibre 20x40 longueur 500 - affranchis l'une des extrémités bien d'équerre avec ta scie - fais une butée que tu pourras régler - coupe l'autre bout de ta baguette de bois à 0.487 - fais un essai sur la machine et corrige éventuellement la butée - quand ta baguette de bois est à la bonne cote, fais tes coupes définitives De cette façon, tu devrais minimiser le risque d'erreur1 point

-

1 point

-

bah non, quand je dis oui enfin, c'est que je vais émettre un très gros doute sur la question. tu n'as rien gagné du tout, s'il s'imprime un support, le fer va passer au travers, point barre. la pointe d'un fer est nettement plus chaude que la tête d'impression de ton imprimante 3d.1 point

-

oui, enfin, ce fer là semble un poil plus petit quand même mais bon.... il reste le problème du pla qui ne supportera jamais la chaleur autour du fer.... Regardes ce que ça donne dans une voiture en plein soleil l'été.1 point

-

essayes pas de l'ouvrir pas un double clic, faut utiliser le bouton droit de la souris. Et je répète, il faut 7zip pour l'ouvrir. pas winzip ou winrar.1 point

-

au hasard parce que son pla ne supportera jamais la chaleur autour du fer.... Et la pointe du fer à souder tournée vers le haut comme ça, sans aucune sécurité, ben voyons.1 point

-

1 point

-

Merci, pour la photo, Je suis désolé, nous sommes sur un forum sympa, non rigide, et surtout humain !!! il y a souvent des moments de déprime !! L'humour à sa place, elle est justement très importante !!1 point

-

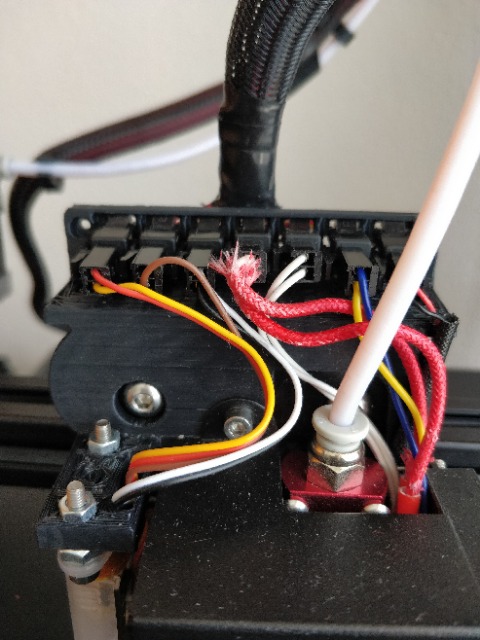

Salut, Les gars, juste une précision concernant l'emploi de chaînes pour la câblerie. Partez du principe qu'à priori, la chaîne vaut tout autre système, tant qu'elle reste un guide. Le plus important, c'est la qualité des câbles, et par conséquent leur capacité à subir de multiples torsions. Par conséquent, à partir du moment ou on part sur des câbles propriétaires dès la sortie de la tête (via un connecteur), la seule erreur à ne pas faire est de contraindre les différents conducteurs (Par exemple en les attachant avec des colliers bien serrés). Parce que la seule chose qu'on fasse à ce moment,là, c'est de générer un étranglement et un champ magnétique qui va engendrer une chauffe inutile, justement à l'endroit du collier. Si j'insiste sur ce point (pas de rilsans), c'est parce que j'ai fait moi-même l'erreur! Total, là ou c'était serré, les maillons ont chauffé et se sont vautrés. Et bien sur, plus la tension est faible (12V p.e.), plus il y a d''intensité, plus ça chauffe vite. Par conséquent, 1/ si le câble peut supporter les pliures, 2/ s'il est dune section adaptée, et 3/ s'il est libre, il n'y a aucun inconvénient à utiliser une chaîne imprimée. Ce principe est utilisé sur toutes les machines outil. Reste à déterminer la qualité de câble qui va convenir à ces contraintes. Là, les normes nous indiquent tout: il faut au minimum un câble classé H05VV-F suivi du nombre de conducteurs et de leur section. Si on détaille cette appellation, ça signifie: - H:=Série harmonisée (peut être un U, Série UTE) - 05=tension nominale comprise entre 300 et 500V - V=Isolant PVC (ou R=Isolant caoutchouc) - V=Gaine PVC (ou N=Gaine en polychlorophène) - F=Âme souple - Puis vient un chiffre, par exemple 2 qui indique le nombre de conducteurs, éventuellement un G, qui indique qu'un des conducteurs est un fil jaune/vert pour la terre, puis enfin un autre, qui indique la section. Sachant cela, vous comprendrez qu'on achète pas un câble comme on achète un bonbon. Il en va de votre sécurité. En fonction de ce que j'ai indiqué plus haut, pour l'alim d'un bed en 220V, le seul câble admissible est un câble H07RN-F 3G1. Et pas de contrainte de serrage sur tout le parcours. L'exemple typique est le câble d'un fer à repasser (qui peut être en 0.75 au lieu de 1, c'est largement suffisant côté intensité). Pour le reste (les signaux des fin de course, par exemple), les intensités sont faibles, donc on peut choisir des câbles de type informatique ou audio, dont les appellations sont différentes, pourvu qu'ils soient extra- souples, et bien sur blindés (par exemple AWG ou MPAP). Les grossistes sont là pour vous guider, et vendre des câbles au mètre. Mais avant tout, dites vous que tout existe. Faut juste s'informer, ça coute moins cher que de foutre le feu à la bécane... A+ R1 point

-

0 points

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)

.thumb.jpg.8e4f3c7962529d5b54999ca8667a07c0.jpg)