Classement

Contenu populaire

Contenu avec la plus haute réputation dans 31/01/2019 Dans tous les contenus

-

Salut Imprimente prototypage mécanique Je trouve que ça pique une peu les yeux, les étudiants...2 points

-

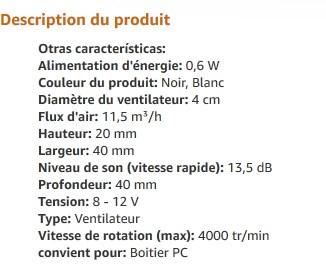

Je n'ai vraiment pas l'habitude de faire ça, mais je vais faire une exception pour vanter les louanges d'un commerçant français que j'ai trouvé sur ebay, à savoir i3d-Service https://www.ebay.fr/usr/i3d-service?_trksid=p2060353.m2749.l2754 voilà l'histoire : le ventilo (bed) d'origine de mon Anet A8 faisant plus de bruit qu'un autocuiseur en train de s'emballer j'ai décidé de changer pour un ventilo moins bruyant (avant qu'il ne tombe en panne ) et je me suis intéressé à celui-ci : https://www.ebay.fr/itm/Ventilateur-turbine-50x50x15mm-12V-Idéal-extrudeurs-imprimante-3D-Anet-A8-etc/173320564676?ssPageName=STRK%3AMEBIDX%3AIT&_trksid=p2057872.m2749.l2649 . Tant qu'à faire j'en ai pris deux et j'en ai profité pour prendre aussi deux ventilos pour la buse, donc 4 en tout. Peu de temps après je reçois les 4 ventilos (juste avant Noël ) et je change illico le ventilo du bed.... et le ventilo une fois relié à la carte mère de l'Anet reste totalement inerte... merdam... j'essaie l'autre ventilo de bed, même histoire. Tant qu'à faire j'essaie les deux ventilos de buse d'extrusion, même combat... Pour dédouaner la carte mère (que j'avais de toute façon testée au voltmètre) je teste les 4 ventilos sur une alim 12V bricolée à partir d'un PC, pareil Après discussion avec le vendeur (par l'intermédiaire du site ebay) je lui renvoie (à mes frais) les 4 ventilos en expliquant qu'aucun ne fonctionne. Peu de temps après les fêtes le vendeur m'en renvoie 5, histoire de me rembourser mes frais d'expédition, et en plus il m'explique très courtoisement qu'à ma place il vérifierait l'alimentation ou les fils électriques de l'Anet car il a l'habitude de vendre ce genre de matériel et qu' il n'a jamais eu de problème avec... Bref, je retourne brancher les ventilos sur l'Anet et... même résultat !!! Aucun ne marche !!! Mais mon Dieu que se passe-t-il ? Et alors, je me souviens que j'ai effectué la manœuvre suivante il y a quelques mois : j'ai coupé les fils d'alimentation des ventilos près de l'extrudeur afin de ne pas avoir à tout réinstaller quand je change un ventilateur, en dotant l'arrivée d'une jolie petite prise micro JST pour faire la connexion... Et voilà... voilà... branchée à l'envers... évidemment.... qu'est-ce que vous voulez que je vous dise ... Bref pour résumer, le vendeur était persuadé que ses ventilos fonctionnaient parfaitement, il était persuadé que j'avais un problème sur mon Anet, et malgré cela, il m'a renvoyé 5 ventilos pour 4 achetés avec juste une suggestion très courtoise qu'il serait possible qu'éventuellement j'ai pu malencontreusement sans y prendre garde faire une (grosse) con.... Et il avait raison le brave homme! Et bien moi je dis chapeau Monsieur le Vendeur, vous être un vrai commerçant comme on les aime... Je l'avais choisi parce que c'était une boutique française et que j'essaie quand je peux de favoriser le commerce local, même sur ebay... apparemment j'en ai été récompensé Au fait, j'ai dû faire une trace sur le ventilo avec un marqueur blanc : il fait tellement pas de bruit que je devais me convaincre qu'il était effectivement en train de tourner Donc non seulement i3d-Service est un très très bon commerçant, mais en plus ses fournitures semblent vraiment à la hauteur. Que ceci soit connu de tous ici sur ce forum en espérant que la modération ne trouve rien à redire à mes louanges car elles n'ont rien d'excessif !1 point

-

ça veut simplement dire que soit tu as un bouchon partiel (et le fait de pousser à la main N'EST PAS un test fiable dans ce genre de cas) soit que le mécanisme n'arrive pas à entrainer le filament, donc il va falloir le vérifier pièce par pièce (ce qui sous-entend un démontage complet de l'extrudeur). PS: je sais bien que ton filament fait 1.75mm et ta buse 0.4mm ce qu'on te demande c'est de vérifier dans cura que ces deux paramètres sont corrects, et si on te le demande c'est parce qu'on sait très bien qu'ils peuvent être mal paramétrés ou que les paramètres peuvent parfois se réinitialiser.1 point

-

J'avais pourtant mis un petit smiley pour notifier que c'était pour rire...! A pas peur mon biquet, reviens, ça va bien se passer !1 point

-

C'est chanti de le dire. ... Un peu de flagornerie dans le sens du poil, ça fait toujours plaisir et ça mange pas d'pain.1 point

-

1 point

-

Le réglage du plateau via les quatre molettes permet de rendre parallèle le plateau avec l'axe X et normalement une fois celui-ci effectué il est rare de le refaire (sauf si les molettes par les diverses vibrations arrivent à se dévisser ). La pièce de @Bosco2509 ou d'autres similaires (bien que je préfère la sienne car il n'y a pas besoin de visserie supplémentaire) permet de baisser / lever tout le plateau en une seule fois sans toucher au parallélisme de celui-ci par rapport à l'axe X. C'est bien pratique lors du changement de buse, par exemple ou pour comme le dit @cmatec affiner l'écrasement de la première couche.1 point

-

@biquet as-tu les mêmes résultats avec le meme filament si tu imprimes un fichier fourni d’origine avec la carte SD ? @deamoncrack Pour ma part pas de soucis comme celui-ci, juste des problèmes d’accorche parfois mais pas comme ça. Voici mon numéro de carte mère : L3DP04B01V071 point

-

1 point

-

Bonjour, IL s'agit surement d'une touche avec pastille chargée en carbone qui permet d'établir le contact sur une plage de cuivre dorée, donc normal d'avoir une certaine résistivité. Ta simulation de contact devrait se faire sans problème avec une résistance de 100 ohms. Normalement un contact sec devrait avoir le même effet, mais ne connaissant pas la partie électronique qui récupère l'information touche appuyée je garderai la résistance de 100 ohms pour ta simulation de contact. lion021 point

-

Salut, ce sont probablement des boutons à contact "carbone". Effectivement le contact n'est pas franc avec ce type de bouton, et c'est ce qui fait que parfois les télécommandes de TV marchent mieux quand on appuis plus fort dessus. Si tu veux simuler le contact, il vaut mieux en effet prévoir une petite résistance équivalent, afin de préserver l'étage d'entrée de la circuiterie qui est derrière. Attention cependant, c'est probablement un clavier "matriciel". En effet, je compte 8 boutons, et 8 fils, il en manque donc au moins un pour faire du direct. Donc attention à la manière de simuler le contact.1 point

-

La question a poser serait plutôt : Qu'est-ce qui est le plus simple selon toi : Régler le plateau avec les 4 molettes à chaque fois que tu veut descendre ou monter le plateau ? Tourner simplement 1 molette pour monter/descendre le Z-endstop ? Et il est vrai qu'il est également possible de le faire directement dans le slicer... mais chacun son avis : Moi je préfère le faire à l'oeil et au doigté, avec ma feuille de papier, plutôt que de faire 20 cubes en réglant au slicer.1 point

-

Bonjour, Je m'auto-répond car j'ai réalisé l'adaptation. Ca fonctionne à merveille ! Je joins les explications au cas ou quelqu'un aurait besoin de cette adaptation, car couper du papier, du carton, de la mousse ou un simple marquage ne réclame pas la même puissance du laser. Matériel necessaire : 1 arduino nano lien , 1 potentiomètre 10k linéaire, 2 résistances 50 ou 68k 1/4w, fil, adaptateur connecteur si besoin. Principe de fonctionnement : Le signal TTL de la carte de commande du laser est détourné par l'arduino nano, celui-ci converti le signal en PWM pour l'injecter dans le driver du laser. Le rapport cyclique du PWM est défini par le potentiomètre. Schéma de principe : Compléments d'informations: L'alimentation gnd/+12V est la même que l'alimentation du laser, les gnd sont du fait communs. Le potentiomètre est câblé en mode pont diviseur pour plus de stabilité. La sortie D6 est choisie car le PWM à une fréquence de 1kHz par défaut. Les résistances 68k sont prévues pour éviter le flottement des entrées/sorties. Les entrées et sorties sont polarisées. Montage une fois fini : Programmation de l'arduino : Le programme est simpliste pour la fonction à remplir. J'ai rajouté une limite inférieure de la puissance du laser. Conclusion : Test sur MDF, laser 100% : (test arreté avant la fin) Test sur MDF, laser 30% : Sur papier, on va du simple marquage à la découpe... Voilou... ++1 point

-

Pour résumer, CEUX QUI SONT EN GALERE AVEC UNE MACHINE CORE XY voici le résumé : Allez dans les fichiers de GRBL (1.1 pour ce cas) et trouvez "config.h" Ensuite supprimez les deux "//" devant #define COREXY // Default disabled. Uncomment to enable. GRBL sait maintenant que vous avez une machine avec cette architecture spécifique. Ensuite pour activer le home cycle sur les trois axes activez ces deux lignes (rappel: supprimez les "//") : #define HOMING_CYCLE_0 (1<<Z_AXIS) // REQUIRED: First move Z to clear workspace. #define HOMING_CYCLE_0 (1<<X_AXIS) // COREXY COMPATIBLE: First home X #define HOMING_CYCLE_1 (1<<Y_AXIS) // COREXY COMPATIBLE: Then home Y Et corrigez ces trois ligne comme ceci CYCLE_0, CYCLE_1, CYCLE_2, ce qui donne : #define HOMING_CYCLE_0 (1<<Z_AXIS) // REQUIRED: First move Z to clear workspace. #define HOMING_CYCLE_1 (1<<X_AXIS) // COREXY COMPATIBLE: First home X #define HOMING_CYCLE_2 (1<<Y_AXIS) // COREXY COMPATIBLE: Then home Y Toutes les autres lignes concernant le HOMING doivent être commenté. Envoyez ça sur votre Arduino. Ensuite >>>>> en ligne de commande sur UGS (ou autre logiciel qui envoi du GCODE) tapez $$ Vous obtenez la configuration qui est en mémoire flash (résistant au RAZ donc) Activez le HOME CYCLE en tapant $22=1 Mettez votre zéro où vous voulez avec le paramètre $23 $23=1 Top left home location. $23=2 Bottom right of your work area to be the home location. $23=3 Bottom left. $23=4 Spindle down home location. Voilà, c'est tout !1 point

-

1 point

-

1 point

-

Mon PLA+ avec la E3D a littéralement commencé à fondre sans ventilo pour une buse à 200°C (c'était un test volontaire). Ça montre à quel point faut pas hésiter sur cette partie là.1 point

-

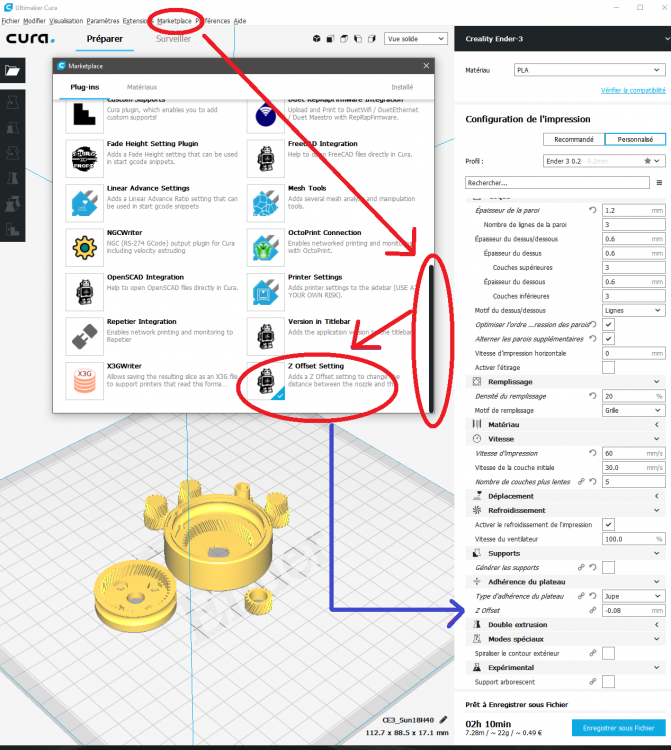

Pour moi le 1 est entre le 7 et 6 2 entre le 6 et 5 3 entre le 5 et 8 4 entre le 8 et 7 après a mon avis si tu les met dans le désordre c'est pas grave Perso j'ai une plaque en verre sur mesure de 5mm d’épaisseur, ça m'a coûter 3.5€ je n'ai jamais eu de problème avec C'est pas de base dans cura, c'est une extension, tu l'a dans le Marketplace (l'onglet en haut, entre les extention et les préférance) normalement tu l'installe comme ca vitesses et les jerks?1 point

-

1 point

-

Bonsoir, sur le site https://dist.dagoma.fr/ , tu pourras récuperer la version source de marlin en adequation avec ta config ( extrudeur + & double tête ) . Partant de la , tu auras juste 2 lignes à modifier dans configuration.h : Pour le plateau chauffant : #define TEMP_SENSOR_BED 1 et pour les tiges : #define DEFAULT_AXIS_STEPS_PER_UNIT { 80, 80, 400, 133 } ou il faudra remplacer le 400 par 800 le cas échéant . Ensuite, recompiler le tout et televerser dans la carte de la DE200 . Les options Extrudeur + et Bicolor seront déjà intégrées.1 point

-

Alors pour être clair, la mienne est "pas du tout" Je préfère (et de loin) imaginer nos compères forumistes sous les traits de sémillants jeunes premiers, plutôt que de quinquagénaires (ou pire...) chauves, binoclards et bedonnants. Toutes façons, avec Fessebouc ménant tout le monde sait à quoi tout le monde ressemble. PS : y'a des foiriums qui comportent un "trombinoscope".... c'est pas mal non plus ( @Motard Geek ??? )1 point

-

si tu veux des idée de bricolage on va t'en donner Bienvenue chez les imprimeurs fous ! et bonne année !1 point

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)

.thumb.gif.5017099f697e029a34feebcfbe792ee8.gif)