Classement

Contenu populaire

Contenu avec la plus haute réputation dans 08/02/2019 Dans tous les contenus

-

2 points

-

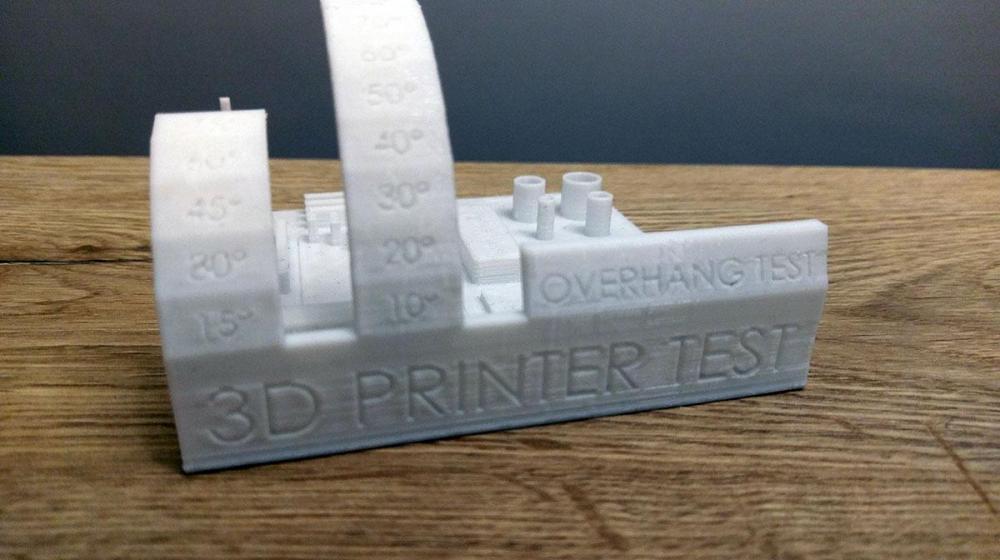

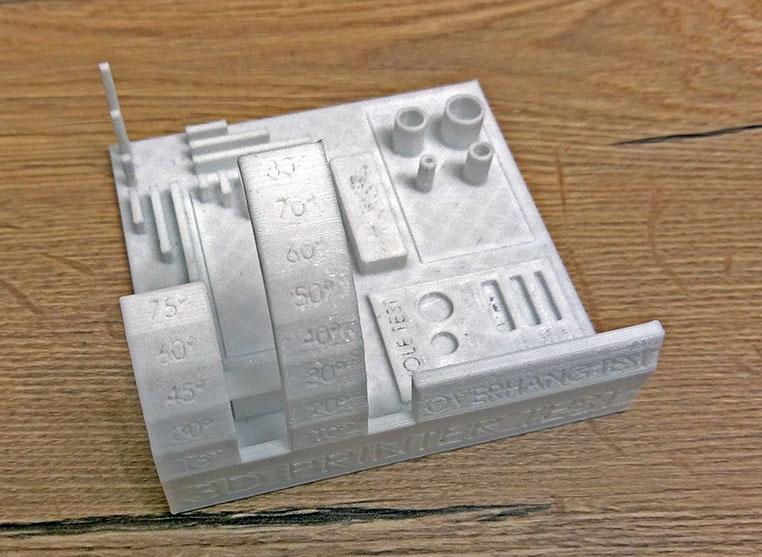

Bonjour, J'utilise une Creality Ender 3 pro depuis 2 mois maintenant et comme je suis très content des résultats que j'obtiens avec cette imprimante, je vous partage mon expérience. Je n'ai apporté quasiment aucune modif à part rajouter un guide de filament et une mollette sur l'extrudeur. La mollette sur l'extrudeur est surtout très utile pour insérer le filament dans le tube. Au début je galérerais pas mal... J'ai commencé à imprimer avec du PLA Meterk blanc et noir que l'on trouve sur Amazon. Aucun soucis avec ces filaments. Je trouve qu'il est de bonne qualité avec aucun fil parasite même à des vitesses élevées. Quelques exemples : Modèle imprimé en 0.2 à 60mm/s, la buse à 210° et le bed à 70° pour la première couche et ensuite 60°C Modèle imprimé en 0.2 à 100mm/s pour un test d'impression rapide Pour le fun, imprimé en 0.2mm et peint J'ai ensuite voulu essayer le filament bois avec un filament GEETECH . Un rendu bois superbe mais il m'a bouché la buse à plusieurs reprises et j'ai même dû en remplacer une irrécupérable. Il n'y a pas que la buse qui était bouchée mais aussi la sorte d'écrou qui maintien le tube en haut de la tête, que j'ai aussi dû remplacer . Je n'ai finalement imprimé qu'un modèle et j'ai mis la bobine au placard. ../..1 point

-

Bonjour à tous (et toutes ), Consultant ma lecture favorite (HackaDay), je suis tombé sur ce projet . J'ai bien ri en lisant les commentaires et les propositions de récompenses mais je me pose tout de même un certain nombre de questions quant aux vérifications que met en place Kickstarter avant d'autoriser un projet à être finançable (même si je doute que celui-ci arrive à obtenir des fonds ).1 point

-

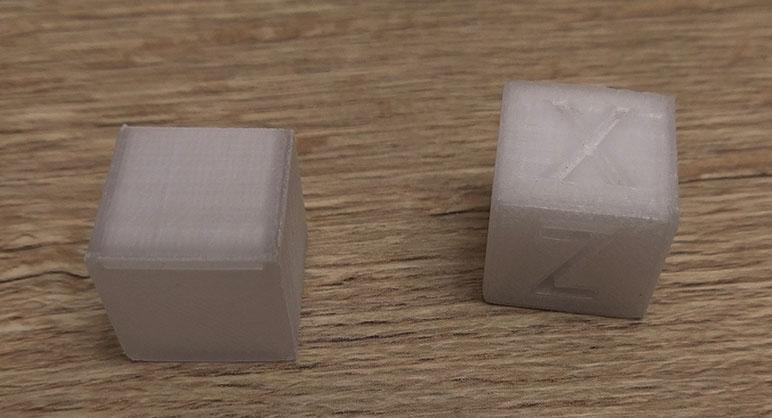

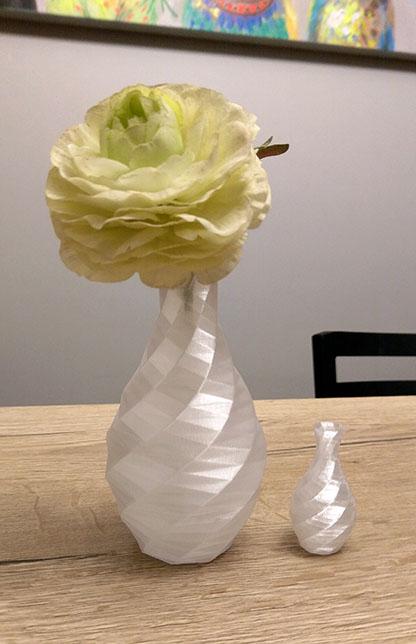

Je suis alors passé au PETG avec le filament Prima Easyprint Clear. Aussi facile à imprimer que le PLA. Il y a que la vitesse que j'ai abaissé à 45mm/s, pour le reste je suis à 220°C pour la buse et 60° pour le bed. J'aime beaucoup cette matière, lisse, brillante et translucide. Elle se ponce aussi très bien pour la rendre encore plus lisse. Quelques exemples (qui rendent mieux en vrai que sur les photos) : Benchy imprimé en 0.2mm Cube creu à gauche imprimé en 0.1mm et cube de calibration à droite imprimé en 0.2mm Et un vase qui donne une idée de la transparence - le petit (vraiment petit, pour une pâquerette ) imprimé en 0.2mm et le plus grand (10cm) imprimé en 0.1mm1 point

-

J'ai essayé ensuite l'ABS... et j'ai flingué 2 buildtak magnétique Celui d'origine et un autre que j'ai racheté identique. J'en ai commandé un autre et j'ai reçu un buildtak plus lisse que les 2 autres mais qui est tout aussi efficace que celui d'origine (peut être même mieux). En tout cas, j'ai découvert la galère d'imprimer en ABS. Le problème n'est pas trop l'adhérence sur le plateau. J'ai pu monter sans problème la température du bed à 110°C et avec un support Brim, ça ne bougeait pas. Par contre plus on s'écarte du plateau et plus les problèmes d'adhésion de couches apparaissent. C'est vraiment dommage car j'aime bien le rendu des pièces en ABS. Ca fait vraiment moins plastique que la PLA, c'est solide et ça se ponce vraiment bien et se lisse avec de l'acétone. J'utilise du filament PrimaSelect ABS que j'imprime à 250°C avec un bed à 100°C. Enfin que j'utilisais parce que j'en avais marre de flinguer le buildtak. Quelques exemples de modèles traités aux vapeurs de d'Acétone :1 point

-

@Guillaume3D , salut Guillaume, punaise ta ctc à vraiment évolué depuis le temps que je ne suis pas venu sur le forum, bravo t'en a fait une bête de course de cette vulgaire machine aux résultats médiocres, perso je n'ai pas eu le courage de continuer et ai préféré acheter la Tornado. Mais depuis quelques temps je me dit que c'est dommage qu'elle ne sert à rien cette ctc alors en cherchant j'ai trouvé ça... https://www.thingiverse.com/thing:27666141 point

-

Hello, Merci de respecter les choix de @odoc et de revenir au sujet original.1 point

-

1 point

-

1 point

-

1 point

-

Bin oui, et c'est normal. Tu sais pas que quand le bed refroidit, la pièce se décolle toute seule ? C'est pas ça le débat. Laisser une imprimante 3D travailler seule pendant que tu pionces, c'est ÇA qu'est pas recommandé ! Imagine que (par exemple) le fil d'une thermistance se coupe avec les vibrations, que crois-tu qu'il va arriver ? Peut-être que la buse ou le bed vont se mettre à chauffer exponentiellement sans contrôle, peut-être que ça va foutre le feu à la casbah, et peut-être que tu vas te réveiller mort ?1 point

-

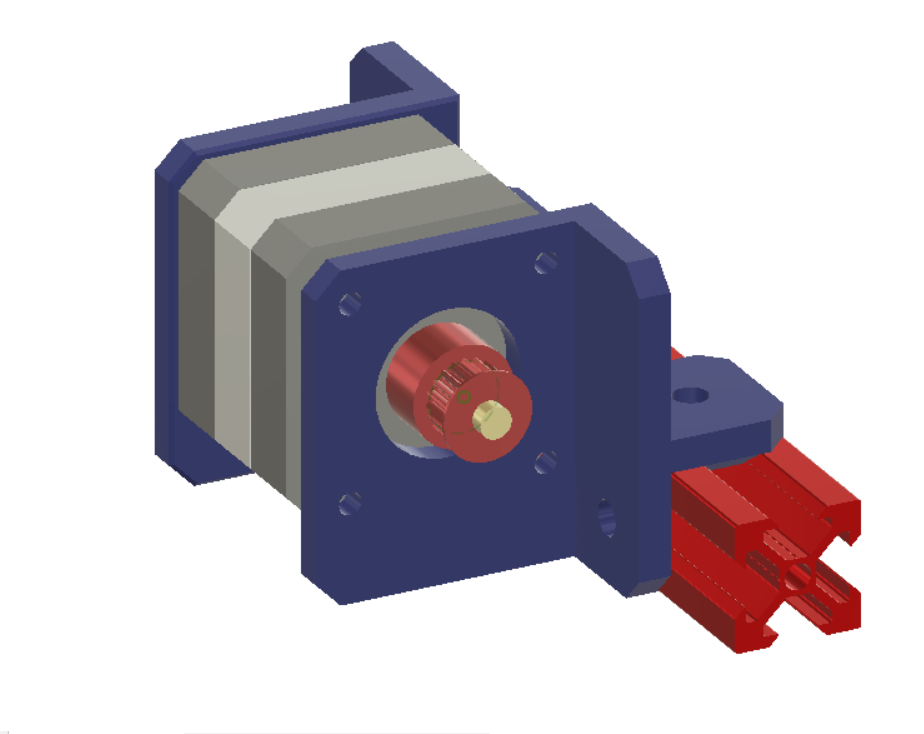

Je ne partage pas complètement l'avis du Bosco concernant les dampeurs métallo-plastiques... Sur mamienne le moteur du Y était solidaire de la traverse arrière, avec deux supports comme ça : Ça faisait un raffut qui se répercutait et s'amplifiait à toute la structure, on entendait que ça ! J'ai mis un dampeur devant et un autre derrière,et depuis ça a coupé la transmission du bruit. Avant même d'avoir monté les 2210 j'avais gagné en silence. Depuis les 2210 évidemment c'est encore plus flagrant1 point

-

Sauf erreur de ma part, 200*16=3200 Cela dépend d’où on regarde. Coté moteur tu aura 3200 micro-pas. Du point de vue du contrôleur tu générera 3200 pas. C'est le driver qui réduit la taille des pas, d’ailleurs si tu regarde dans les commentaires dans les firmware on te demande le nombre de pas par mm pas le nombre de micro pas par mm.1 point

-

Autre point à vérifier avant d'attaquer le chapitre synchro des vis du Z : Tester le niveau sonore et qualitatif en retirant les dampers des axes X et Y. En lisant un commentaire de @Bosco2509, l'idée m'est revenue surtout avec le gain sonore dû aux nouveaux drivers !1 point

-

Bon je crois que tu l'as bien compris, la première chose, c'est un plateau bien réglé ! Si tu as un Ender 3 Pro, tu as le "Buildtake" Creality aimanté ? J'en suis à mon 2ème sur la CR-10. Le premier, je l'ai ruiné avec mes essais de dual extrusion ! J'en ai un deuxième que j'ai collé sur une tôle en alu découpé pour la partie aimant et que je pose sur le bed avec des pinces sans bord. Mais ça fonctionne bien un dizaine d'impression et après ça merdoie ! Le meilleur moyen que j'ai trouvé c'est la 3dlac ou dimafix. Je pense que CREALITY recouvre la surface d'accroche d'un produit adhérant qui finit par se dissiper. Toutes les surfaces, Ultrabase d'Anycubic, Ultrabase de CREALITY, Lokbuild, lokbuild magnétique de CREALITY (comme sur ta Ender), ça fonctionne un certain temps, surtout pour le PLA. Avec ma petite expérience, si je veux un résultat garanti, je mets une légère pulvérisation sur une surface inférieure à 50° et je chauffes mon bed à 85° mini et ça ne bouge plus, PETG, PET ou PLA ! Seule contrainte, attendre le refroidissement sous les 45-50° pour décoller. En regard de cette contrainte de refroidissement, j'utilise les surfaces à tour de rôle. Pour ta Ender, tu achètes un second "lokbuild magnétique" CREALITY, et tu utilises les surfaces à tour de rôle. Mon deuxième "lokbuild magnétique" CREALITY, j'ai préférais collé la partie magnétique sur une tôle alu, elle-même maintenue sur le lit avec des pince sans rebord, ce qui me permet toutes les combinaisons. J'ai galérai pour décoller la surface magnétique de mon premier lokbuild CREALITY! Il me reste une dernière solution : le PEI. Reste à coller une feuille de PEI "chinois" sur une tôle acier (surtout pas inox = pas aimantée) en utilisant la base aimanté CREALITY (). Si le PEI est si miraculeux qu'on le dit, j'achèterai peut-être le Buildtak PEI de meilleur qualité (?) que je collerai également sur une tôle acier. En ce moment, j'ai imprimé des pièces dont je souhaitais une face d'appui "miroir" : j'utilise le côté verre (sans revêtement) de mes Ultrabase, CREALITY et Anycubic avec une pulvérisation de 3DLAC. Si les pièces sont volumineuses, je n'hésite pas sur le 3DLAC sans abus, mais pas de risque sur des pièces de 15 ou 20h (avec une buse de 0.8, c-a-d le double en buse 0.4). Pour l'anecdote, à une de mes premières utilisations du 3DLAC avec l'Ultrabase d'Anycubic, j'ai voulu décoller avant refroidissement, résultat, j'ai deux fractions du revêtement Ultrabase qui sont restaient collé à la pièce ! Dans la période "surfaces sont usées et n'accrochent plus" et la période "3DLAC/Dimafix", j'ai beaucoup utilisé la laque (Vivelle Dop) : qu'il faut pulvériser à chaque print, donc la surface s'encrasse vite avec des sur-épaisseurs... de laque, qu'il faut nettoyer. Comme un gros bêta, je nettoyais avec de l'alcool à brûler ou de l'acétone ! Je te dis pas la corvée à chaque fois ! Et en me renseignant sur la 3DLAC, j'apprends qu'elle se nettoie "comme" la laque à cheveux, avec de l'eau (!). Et j'avoue, je n'ai pas essayé, car inutile de revenir à la laque à cheveux quand tu as testé la 3dlac. Son efficacité permet d'en utiliser beaucoup moins que la laque, donc le coût d'utilisation est imbattable !! Je vais ressortir mes bobines d'ABS, mises de côté en attendant de mettre la CR-10 dans son caisson, car je pense que la 3dlac doit permettre d'imprimer l'ABS sans caisson. Si d'autres ont tenté l'expérience ?...1 point

-

Me sens visé... Moi je produit de l'energie éolienne a force de brasser de l'air :)1 point

-

Ça dépend de la longueur des pas ! https://www.youtube.com/watch?v=oZZJFfk_Oh81 point

-

Ok, ceci dit si janpo avait pu passer, on aurait peut-être pu t'expliquer comment sauver ta carte, à condition que tu ais un bon niveau en électronique.1 point

-

1 point

-

Attention ! Tout les amortisseurs moteurs ne se valent pas ! Certes tu gagneras "peut-être" (certains provoquent encore plus de grincements) en silence... mais certains amortisseurs font perdre en qualité, précision sur les impressions. Si tu vois que la qualité des prints est en nette baisse... redémonte les amortisseurs et relance un print sans. Crois en mon expérience, si je te disais que j'ai essayé 3 types de dampers différents... et qu'au final, je les ai tous virés/démontés. Et pour au final installer des "moteurs plus coupleux" pour gagner en silence de fonctionnement pendant les impressions. Et quand je vois le prix que j'ai payé mes amortisseurs... je me rend compte que j'aurais dû acheter les moteurs dès le début... j'aurais fait des économies. Mais bon, le côté positif, j'ai gagné de l'expérience en le découvrant par moi même.1 point

-

Hello, Actuellement, il y a ça https://www.lidl-shop.be/fr-BE/PARKSIDE-Scie-a-onglet-1500W/p100231736 Et un test : http://scie-info.fr/scie-a-onglet-parkside-vaut1 point

-

1 point

-

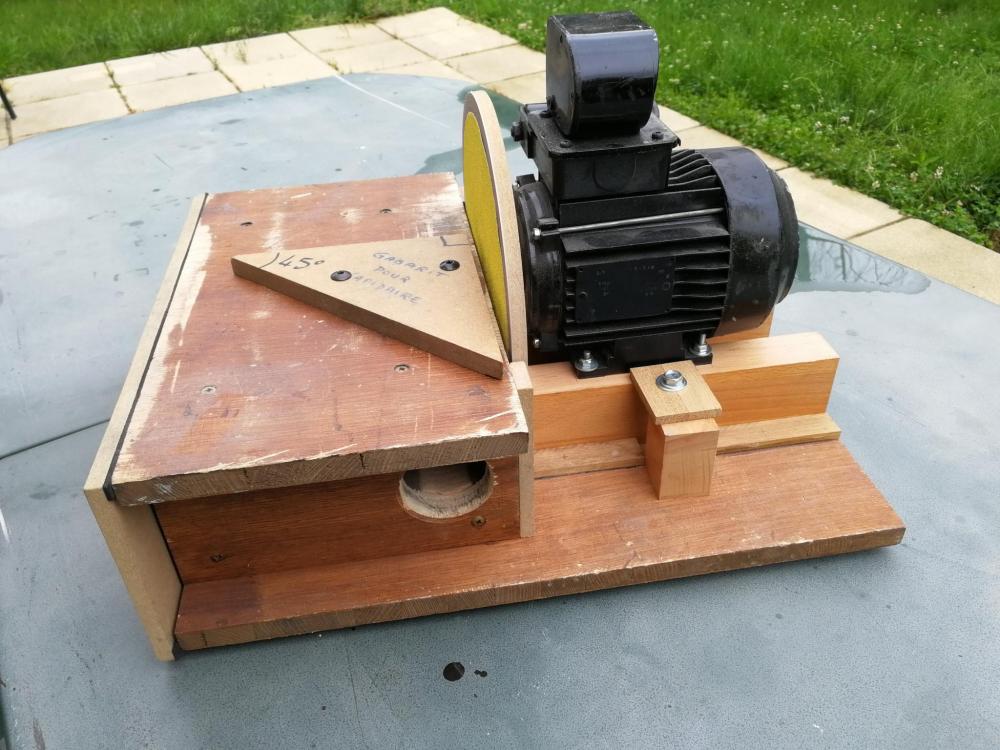

...Et tu as bien raison car si tu peux le faire, cette machine te rendra de bien meilleurs services, par sa conception "radiale" (il faut voir plus loin que la seule fabrication de ton hyper-cube) Perso quand j'ai coupé mes profilés, j'ai pris le temps de me fabriquer un lapidaire maison, pour bien affranchir mes bouts et les mettre à la même longueur1 point

-

Non je suis à 400 pas par millimètres. Je reprend donc sa n'étais pas très claire. J'ai des moteur à 200 pas par tour avec des drivers qui font 16 micro pas, donc pour 1 tour je dois générer 3200 pas. Les tige trapézoïdale font monte de 8mm par tour donc pour 1mm je dois faire 3200/8=400 Donc 1 micro pas générer par la carte fait 1/400=0,0025mm. Ce qui bride les vitesse de monter ou de mouvement quelque soit l'axe c'est la possibilité de générer les signaux step. Pour 30mm/s dans ma configuration il faut générer un signal à 12kHz au delà (j'ai pas testé par incrément de 1 mais 40mm/s) le montage ne suit plus (les moteur grognes et ne bouge pas de facon correct) alors que les drivers prenne du 500kHz d'après la doc. Il y a des document sur le net qui donne en fonction du micrcontrôleur , de sa fréquence, du nombre de pas par MM les vitesse maximale qu'on peut autoriser. https://reprap.org/wiki/Step_rates En gros un carte type Arduino Mega (ou tous autre avec un at2560 et un quartz à 16MHz faisant tourné marlin) est limite autour de 10-15kHz C'est la que Klipper est intéressant car il n’utilise le microcontrôleur que pour générer les signaux et peu donc générer des fréquence plus haute.1 point

-

Salut, voici quelques photos pour patienter ... Le caisson n'est pas terminé. Aération basse ouverte + changement de la base par plaque MDF 10 mm aération basse fermée aération coté fermée Aération coté ouverte à l'aide d'une languette coulissante. habillage des arêtes du dibond avec cornière pvc (les câblage pourront glissés dedans) Charnières rivetées pièce pvc pour protéger les passages de câbles Je continue de bosser dessus. J'avance doucement... mais sûrement ! Merci pour votre intérêt au projet. Panda (creuvé) ...1 point

-

Sur eBay j’ai trouvé sous l’appelation PH2.01 point

-

@pascal_frigoriste : C'est ça. On peut aussi y intégrer des boutons custom. Pour la connexion, c'est bien une connexion série. Mais pas que ... l'écran dispose d'une connectique assez fournie grâce à ce firmware autonome. En bref, c'est juste énorme !!!1 point

-

Ça me semble correct. Tu as compris les principes, reste à faire des tests sur des petites pièces avec des valeurs de changement de couches plus faibles... Pour X et Y c'est effectivement l'endroit où tu veux déplacer la tête (en dehors de la pièce évidemment ), je mettrais une valeur de température pour "standby temperature" (ta température d'impression). La distance de rétraction totale dépend de ta machine (exemple sur ma CR10, le tube téflon (PTFE) mesure 50 cm donc je mettrai un peu plus (550 mm) avec un premier retrait de 10 mm. Voilà ce que je ferais: 1) je mettrais pour "Layer" la couche suivante (10 et pas 9) 2) pour "Behavior" j'utiliserais Keep value (la consigne de température indiquée sera prise en compte à partir de ta couche "Change layer" et les suivantes; avec Single layer, ce ne serait que pour cette couche que la température serait modifiée). N'ayant jamais combiné ces trois plugins ensemble, je ne sais pas comment ça va fonctionner . A mon avis on doit pouvoir se passer du second (change filament) en mettant une valeur de retrait de filament dans le premier "Pause at height". Car il me semble que ce premier plugin demande l'intervention de l'utilisateur pour poursuivre l'impression (appui sur le bouton de l'écran). Je le répète, fais un / des test(s) sur des petites pièce pour vérifier l'enchaînement des processus et si ça fonctionne comme tu veux, fais nous un retour (pourquoi pas sous la forme d'un nouveau tutoriel dans la section idoine ).1 point

-

1 point

-

Ah lala, la recherche du mouvement perpétuel par des gens qui y consacrent toute leur vie, ça me fascine toujours.1 point

-

Dernier print avec les quelque composant anet qu'il me reste ( CM ) je posterais des photos une fois sortie de peinture. Modèle d'Anet : A8 (frame P3Steel ) Type & modèle de l'extrudeur : Clone hybride custom de titan aéro Filament : PLA Blanc De chez : Alunar Température d'impression : 205 °C puis 180°C Lit : 60°C Surface d'impression : Verre Support : Bordure + support Slicer : Cura 3.4.1. Lien du fichier : https://pinshape.com/items/14550-3d-printed-albedo Photos :1 point

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)