Classement

Contenu populaire

Contenu avec la plus haute réputation dans 28/02/2020 Dans tous les contenus

-

Salut ! Je mets ici une vidéo intéressante de CHEP qui a fait des tests pour éliminer le stringing ou cheveux d'anges en se concentrant essentiellement sur le PTFE, vu qu'il avait partagé un profil qui fonctionnait bien chez lui au niveau longueur et vitesse de rétraction, mais certains de ses aficionados se plaignaient de présence de stringing. Je vous résume un peu la vidéo: Il a trouvé une bécane qui produisait ce stringing et dont la longueur du PTFE était que de 320 mm Il a d'abord pensé que la longueur du tube PTFE en était la cause. Il a alors acheté un nouveau tube de 460 mm et fait des graduations de 20 mm pour pouvoir le couper et faire des tests d'impression à chaque fois avec 20 mm de PTFE en moins pour voir ce que ça donne niveau stringing et la longueur idéale. Je vous laisse regarder la vidéo c'est plus parlant Donc encore une fois, ce n'est pas la taille qui compte Mais le PTFE à force d'impression perd de son pouvoir "auto lubrifiant", surtout là où il est chauffé, près de la buse. Le remplacement par un nouveau PTFE règle ce soucis de glisse du filament et par voie de conséquence le stringing. Certains mettent une petite éponge avec de l'huile minérale dessus et font passer le filament dedans, mais bon.... tout ça fini par se retrouver dans la buse donc moyen à long terme....ou alors pour imprimer des frites qui ont l'odeur de la friture ^^ lol J'espère que cette vidéo vous aidera à en finir avec le stringing Bon print5 points

-

5 points

-

2 points

-

La feuille de papier ça marche pas mal. J'ai pu compiler marlin avec plusieurs versions de feuille de papier (factures, pub, journal, etc) et jamais d'erreurs. Idem pour le branchement : J'utilise les pins P_indexe, P_pouce et P_majeur. Impossible de se tromper.2 points

-

Le mieux serait de le faire en anglais sous-titré de manière correct (transcrit), de cette façon tout le monde est gagnant car les sous-titres dans YouTube sont maintenant correctement traduis (si transcrit) et profitera à une plus large communauté.2 points

-

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :1 point

-

1 point

-

Je vais voir tout ça, merci messieurs. Il se peut fort que la buse soit trop près du lit effectivement, mais je vais vérifier le reste aussi. Toutes ces déconvenues sont formatrices . Même si c'est casse bonbons1 point

-

Ta buse est bouchée ou un bouchon peut-être un peu plus haut. Si tu as un buse sous le coude essayes de la changer, sinon Titi procédure Ou alors avant de changer la buse, monte la température à 220°C et pousse le filament à la main, des fois ça suffit à sortir la merde qui obstrue. ça peut arrivé si ta buse est trop proche du plateau quand tu imprimes, pas assez de filament sort et fini par remonter et bloquer tout. Si si il y a du filament sinon ça ne ferais pas ce bruit, il est noir on le voit pas bien1 point

-

...ou pas ! Ça marche très bien quand les conditions sont optimales. Mais si il y a un peu long de câble c'est mort. A coté de la box ça marche très bien chez moi. Je m'en sert pour dépanner des ordis, et aller chercher des logiciels sur ma bécane sans avoir à dérouler des câbles réseau. Par contre d'un bout à l'autre de la maison (plus de 20 mètres quand-même) j'ai tiré des RJ-45 car les modules CPL ne se "voient" même pas ... Pascal1 point

-

J'avoue j'ai un beau miroir qui reflète aussi mon magnifique FANG au couleur du Stade Toulousain Route et Noir hein Par contre j'ai craqué j'ai acheté un Ziflex pour tester, alors que j'ai aucun problème avec le miroir hein, mais bon faut bien se faire sa propre expérience D'ailleurs je suis en train de me dire que j'accumule un BLTouch, un Fang daemoncrack, peut-être que le soucis est sur le Fang ? que je vois que @Srat à aussi un fang ... m'enfin ca me parait louche !1 point

-

Et mon miroir en lieu et place du bed d'origine. Je me vois dedans et je m' aime (Chacun ça façon de se la péter ) fin du HS1 point

-

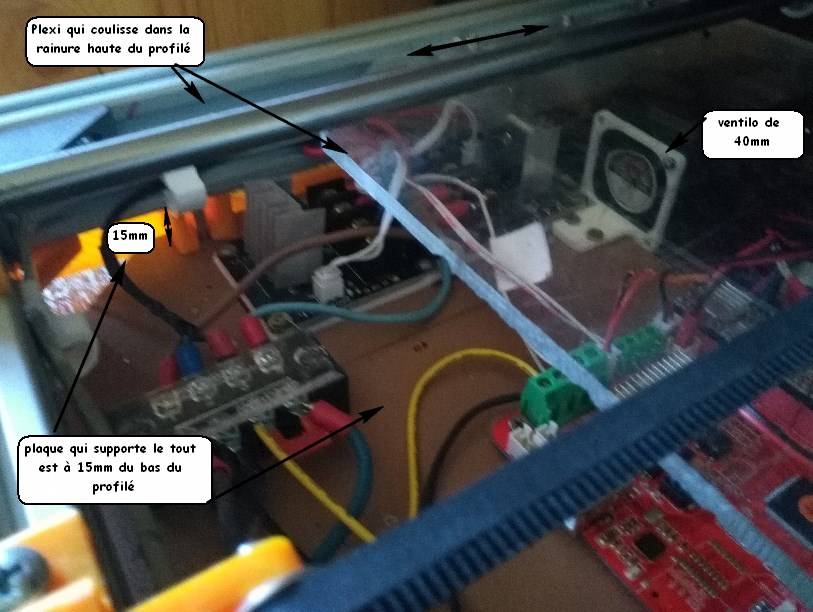

Bonjour, Beau travail... Non , aucun problème de stabilité. il y a en tout 6 pieds : 4 aux coins et 2 sous les montants Z . Les 6 pieds avec patins caoutchouc Ceci pour avoir plus de place pour y mettre la carte mère , les mosfets, un ventilo pour la circulation d'air, et surtout un plexiglas coulissant dans la rainure haute du profilé de 40mm ; ce qui isole le tout du plateau et des "poussières" , des éventuelles chutes d'objets ou de fils...etc.. A+1 point

-

Up, aucune connexion depuis la mise en vente, ces gens s'en foute du forum, ils veulent vendre leur surplus, et si ça se vend ailleurs, ils n'ont même pas le respect de venir dire que c'est vendu...1 point

-

Il y a juste un truc qui me choque avec le char. Il est trop propre et donc dénote pas mal par rapport à la scène. Je verrais bien quelques rayures, du noir de suies, graisse etc.... pour faire un peu plus réaliste.1 point

-

C'est pas le site où on télécharge les STL et qui est vachement lent ? okkkkkkkkkkkkkkkkkk.....je sors !1 point

-

1 point

-

1 point

-

En Français, car y en a assez des tutos en Anglais1 point

-

non justement ne pas importer son g-code de cura puisque là ça merdouille, c'est l'idée :). L'idée c'est juste de prendre un profil de base puis de le mettre a sa sauce et ça roule mais on peut aussi se créer son profil. Moi j'ai pris le profil de Chep puis je l'ai arrangé à ma sauce et tout roule avec prusaslicer. Pour le moment je n'ai pas touché a Cura depuis des mois, certains critique la gestion des supports sur Prusaslicer mais perso je les ajoute et dimensionne manuellement et j'en suis très satisfait. Si le profil trouvé par @ixi est bien alors il suffit de l'importer, vérifier les paramètres de base de l'imprimante, taille plateau, buse etc... et hop faire le test Je suis tombé sur cet espagnol qui propose un profil aussi http://www.mediafire.com/file/a63dvpdea3iy0y4/PrusaSlicer_config_bundle_%28Creality_CR-10S_Pro%29.ini/file https://www.youtube.com/watch?v=QAKkRsMUJiI Voilà encore un lien de profil ou on voit des prints fait avec https://3dprintbeginner.com/cr10s-pro-prusa-slicer-profile/1 point

-

1 point

-

Merci c’est sympa, je me débrouille en anglais. Mais avec notre ami québécois je pense mieux comprendre1 point

-

1 point

-

Si en gros c'est ce que j'ai fais, après il faut fouiller un peu dans les configs (impression, filament, imprimante) et virer ou pas les quelques gcodes spécifique à Prusa. Mais dans l'absolue sans faire grandes modifications, juste le start/end gcodes et taille plateau ça roule tout seul. Après faut fouiller, découvrir le soft et peaufiné selon les cas, besoin.1 point

-

Est-ce que ça ne concerne que le PLA, ou tous les filaments en général, comme le PETG par exemple ?1 point

-

Du coup, je peux revendre mes impressions ratées pour qu'elles soient recyclées ?1 point

-

Vroum ! La Czinger 21C est une supercar hybride équipée d'un châssis entièrement imprimé en 3D, en métal et en fibre de carbone. https://www.lesimprimantes3d.fr/czinger-21c-chassis-voiture-imprime-en-3d-20200227/1 point

-

Bonjour et bienvenue Tu n'as pas choisi la pire, comme machine, et ton budget est confortable. On va attendre ce que Lézôtre va dire à ce sujet. En attendant je te suggère d'utiliser un identifiant différent de ton @mail c'est pas cool, tu vas te faire pourrir ta boîte à lettres avec des spams. Passe un mail à @Motard Geek le taulier, il va t'arranger ça rapidement.1 point

-

C'était déjà il y a quelques mois... C'est encore en cours d'installation, mais c'est déjà le bordel ! Doublage des murs fini, plafond en lambris posé... reste encore à installer pas mal de trucs. j'aménage l'autre atelier en parallèle. Aujourd'hui j'ai désossé l'électronique de la Tornado, et j'ai commencé à la monter sur un panneau qui fera la cloison du caisson. (à l'extérieur, biscotte la chaleur) C'est désordonné, mais fonctionnel : les différents éléments sont placés au plus près des points d'arrivée des faisceaux de cables de l'imprimante, de manière à géner le moins possible les mouvements. Le panneau présenté à son emplacement définitif Les différents faisceaux aboutissent au plus haut, sans pour autant être en tension lons des déplacements des éléments de l'imprimante Ça devrait aller, à part encore 2 câbles de endstop à rallonger.1 point

-

Bonjour, J'ai 5 bobines noires et 24 bobines rouges neuves sous emballage à vendre Pour les noires, descriptif du produit : Filament recyclé PS noir 750gr OWAFilament. Filament polystyrène conçu avec des matériaux recyclés. Ce filament est très simple à imprimer et possède un aspect final de qualité. Il peut être utilisé pour imprimer des maquettes ou des pièces décoratives. Bobine de 750gr. Valeur dans le commerce : 39.95€ // prix de vente 20.00€ soit 50% de réduction Pour les rouges, descriptif du produit : PLA_HI rouge 250gr Comme le PLA standard, le PLA-HI OWA est un matériau bio-sourcé. Celui-ci combine la facilité d’impression d’un PLA et la résistance d’un ABS. Les initiales HI correspondent au terme High Impact. Le filament PLA-HI OWA fait partie de la famille des PLA. Il s’agit d’un filament en partie bio-sourcé et biodégradable sous certaines conditions de température et d’humidité. Dans le cas du PLA-HI OWA, voici les paramètres d’impression recommandés : Température d’extrusion : 200 à 220 °C Température du plateau : 35 à 60 °C mais pas obligatoire Vitesse d’impression : 40-150 mm/s Encore une fois, les paramètres d’impression restent propres à chaque imprimante 3D et à chaque modèle. La meilleure solution reste d’expérimenter différents paramètres afin d’obtenir des résultats optimaux. LES POINTS FORTS Excellente qualité d'impression Peu ou pas de gauchissement Simplicité d'impression Résistance aux chocs Bobine de 250gr. Valeur dans le commerce : 16.22€ // prix de vente 10.00€ soit 40% de réduction (descriptif issu du site du fabriquant)0 points

.thumb.png.8892030d376f6d8b381c8c29dd7e0183.png)