Classement

Contenu populaire

Contenu avec la plus haute réputation dans 14/04/2020 Dans tous les contenus

-

Bonjour, Par contre , si c'est pour y glisser un couvercle , ça va pas être facile dans la partie en cercle; les deux "étranglements " font obstacle. A+2 points

-

Marlin 2.0.x guide pour CR10-V2, carte mère originelle (v2.5.2) ATTENTION: Post très long (mais j'espère complet ), TLDR : en fin de post. les fichiers utilisés pour compiler Modifications réalisées à partir d’un Marlin originel 2.0.9.3 pour une Creality CR10-V2 avec sa carte mère d’origine (Atmega2560, v2.5.2). Utilisation de ce guide avec un autre version de Marlin à vos risques et périls. En modifiant quelques directives (environnement de compilation, carte mère utilisée, pilotes moteurs, …), il est possible d'adapter ce «firmware» pour qu'il fonctionne avec une autre carte que la Creality v2.5.2 Modifications effectuées après lecture approfondie de la «Bible du Marlin» Chapitres Débuter Fichiers modifiés PID autotune BLTOUCH Mesurer NOZZLE_TO_PROBE_OFFSET Unified Bed Leveling (UBL) Mesh Bed Leveling (ABL du «pauvre» mais tout de même bien pratique) Effectuer le nivelage du lit Détection de fin de filament et remplacement du filament Linear Advance Junction Deviation Test «Tout en un» de la rétraction Compiler le firmware Flasher le firmware Mettre à jour / reflasher le firmware Changelog Débuter Installer VSCode and Git (Installation guide) Ouvrir le dossier Marlin comme dans la vidéo d’installation ou Cloner Marlin via PlatformIO (Cliquer sur l’icone «Alien», puis cliquer sur "Cloner Projet Git», coller l’adresse "https://github.com/MarlinFirmware/Marlin/", presser Entrée, sauvegarder, finalement cliquer ouvrir quand le téléchargement est terminé) Ou vous pouvez cloner mon dépôt en fin de post Vous pouvez choisir la version de Marlin en bas à gauche de la fenêtre, par défaut la version la plus récente sera activée Modifier votre Marlin en vous basant sur ce guide Vous pouvez utiliser les fichiers de configuration des exemples de votre carte pour une édition plus facile / rapide. La CR10V2 n’étant pas actuellement recensée parmi les modèles de Creality, vous pouvez utiliser ceux d’une CR10S (ou ceux tout à la fin). EDIT: @thinkyhead a inclus les fichiers de configuration dans la dernière version stable de Marlin (2.0.6 attention, c'est prévu pour la branche bugfixes ). Fichiers modifiés Modifications des fichiers platformio.ini, configuration.h et configuration_adv.h . A - Activer | C - Changer | A&C - Activer et Changer | D - Désactiver ( Activer/Désactiver en enlevant / ajoutant les «//» en début de ligne ) platformio.ini C default_envs = mega2560 Configuration.h A #define SHOW_CUSTOM_BOOTSCREEN A #define CUSTOM_STATUS_SCREEN_IMAGE Vous devrez copier les fichiers _Bootscreen.h / _Statusscreen.h de Marlin\config\examples\Creality\CR10S\ dans le dossier Marlin\Marlin mais en ce cas, la fenêtre de statut indiquera «CR10S 300» alors qu’on souhaiterai «CR10 V2» (utiliser ceux en fin de post). Les fichiers «examples» du dossier config « peuvent être récupérés à partir de Marlin GitHub. ou vous pouvez utiliser ceux fournis dans le fichier compressé en fin de post (je les ai modifié afin que soit affiché «CR10 V2). C #define SERIAL_PORT 0 C #define BAUDRATE 115200 250000 ATMega2560 baudrate par défaut C #define MOTHERBOARD BOARD_RAMPS_CREALITY A&C #define CUSTOM_MACHINE_NAME "CR10-V2" ou le nom que vous voulez (ex: MA CR10 à MOI qu'elle me plait vraiment beaucoup ) C #define DEFAULT_NOMINAL_FILAMENT_DIA 1.75 C #define TEMP_SENSOR_BED 1 C #define HEATER_0__MAXTEMP 255 C #define BED_MAXTEMP 120 A #define PID_EDIT_MENU A #define PID_AUTOTUNE_MENU C les valeurs de P.I.D. pour la tête : #define DEFAULT_Kp 19.47 #define DEFAULT_Ki 1.59 #define DEFAULT_Kd 59.40 A #define PIDTEMPBED Vous n’êtes pas obligé d’activer PIDTEMPBED, si vous êtes satisfait de votre lit chauffant. Mais en calibrant celui-ci, il montera en températures plus rapidement et maintiendra celles-ci plus finement N’oubliez pas de réaliser un autotune du PID du lit après l’avoir activé dans le firmware sinon la protection contre l’emballement thermique pourrait se déclencher lors de la mise en route. Allez consulter le guide dans la section PID autotune, plus bas dans ce post C les valeurs de P.I.D. pour le lit : #define DEFAULT_Kp 690.34 #define DEFAULT_Ki 111.47 #define DEFAULT_Kd 1068.83 C #define EXTRUDE_MAXLENGTH 435 Mesurez la longueur à partir de la roue crantée de l’extrudeur jusqu’à la buse comme longueur de tube PTFE C #define Z_MIN_ENDSTOP_INVERTING true false C #define Z_MAX_ENDSTOP_INVERTING true false C #define Z_MIN_PROBE_ENDSTOP_INVERTING true false Le BLTouch v3/3.1 peut fonctionner soit avec true soit false, mais une erreur est signalée à la compilation si réglé à true A&C #define X_DRIVER_TYPE TMC2208_STANDALONE A&C #define Y_DRIVER_TYPE TMC2208_STANDALONE A&C #define Z_DRIVER_TYPE TMC2208_STANDALONE A&C #define E0_DRIVER_TYPE TMC2208_STANDALONE C #define DEFAULT_AXIS_STEPS_PER_UNIT { 80, 80, 400, 93 } si vous avez monté en lieu et place de l’extrudeur d’origine un autre modèle, remplacez 93 par le nombre de pas de celui-ci (BMG / Titan 415, BMG sans réducteur (CR10S Pro) 140, …) pour une CR10-V3 avec un Titan comme extrudeur; le pas de l'extrudeur est de 415. ATTENTION: dans le dépôt Github fourni plus bas, mon extrudeur étant un pseudo BMG (celui des CR10S Pro), le pas est de 140, mon extrudeur est un BMG à réduction (3:1), le pas est de 415 (monté en «extrudeur volant»), pensez à le modifier si vous avez l'extrudeur métallique d'origine (pas initial de 93 qu'il est préférable d'affiner en effectuant un réglage de celui-ci). C #define DEFAULT_MAX_FEEDRATE { 750, 750, 15, 75 } C #define DEFAULT_MAX_ACCELERATION { 2000, 2000, 100, 5000 } C #define DEFAULT_ACCELERATION 800 C #define DEFAULT_RETRACT_ACCELERATION 1000 C #define DEFAULT_TRAVEL_ACCELERATION 800 A #define CLASSIC_JERK Utiliser «Classic Jerk» au lieu de Junction Deviation, car JD ne fonctionne pas correctement actuellement et peut parfois engendrer de mauvais résultats particulièrement lors d’impression de courbes (https://github.com/MarlinFirmware/Marlin/issues/17146) A&C #define TRAVEL_EXTRA_XYJERK 5.0 A #define S_CURVE_ACCELERATION C #define INVERT_X_DIR false C #define INVERT_Y_DIR false C #define INVERT_Z_DIR true C #define INVERT_E0_DIR false Si vous avez une CR10-V3 avec son direct-drive, le moteur possédant un réducteur (3:1), le sens de rotation de celui-ci est inversé. la ligne au-dessus devra donc être à «true» C #define X_BED_SIZE 310 C #define Y_BED_SIZE 310 C #define Z_MAX_POS 400 A #define LCD_BED_LEVELING C #define HOMING_FEEDRATE_Z (6*60) (directive d'anciennes versions de Marlin, maintenant les vitesses de mise à l'origine sont regroupées en une seule directive : #define HOMING_FEEDRATE_MM_M { (50*60), (50*60), (4*60) } ) Augmentez si vous trouvez que c’est trop lent mais ne dépassez pas 10*60 pour l'axe Z. A #define EEPROM_SETTINGS A #define NOZZLE_PARK_FEATURE C #define NOZZLE_PARK_POINT { (X_MIN_POS + 5), (Y_MAX_POS - 5), 10 } A #define PRINTCOUNTER D #define LCD_LANGUAGE fr pour passer l’interface de l’écran en français si vous préférez A #define SDSUPPORT A #define INDIVIDUAL_AXIS_HOMING_MENU A #define REPRAP_DISCOUNT_FULL_GRAPHIC_SMART_CONTROLLER Configuration_adv.h A #define QUICK_HOME A #define BLTOUCH_SET_5V_MODE C #define SLOWDOWN_DIVISOR 2 A #define LCD_INFO_MENU A #define STATUS_MESSAGE_SCROLLING A #define SCROLL_LONG_FILENAMES D #define LIN_ADVANCE L’activation du Linear Advance sur les cartes Creality «silencieuses» mènent à l’arrêt de l’extrusion, il ne faut donc pas activer cette option. C #define LIN_ADVANCE_K 0.00 Le guide pour calibrer la valeur K se trouve plus bas dans la section Linear Advance. C #define EMERGENCY_PARSER C #define ADVANCED_OK A #define CANCEL_OBJECTS PID autotune Rien ne vous oblige à activer PIDTEMPBED, si vous êtes satisfait de votre lit chauffant. Mais en calibrant celui-ci, il montera en températures plus rapidement et maintiendra celles-ci plus finement. Connectez l’imprimante au PC (USB, Octoprint, etc.) Utilisez n’importe quel logiciel capable d’envoyer des commandes gcode à l’imprimante (Octoprint, Pronterface, Repetier, etc.) Connectez l’imprimante via le logiciel si la connexion n’est pas automatique (COM ??, 115200 250000) En envoyant un M301/M304 à l’imprimante vous récupérez les valeurs actuelles du PID de la HOTEND / LIT CHAUFFANT, prenez note de celles-ci Pour débuter un autotune, il faut envoyer un M303 C<nb cycles> A<index> S<température> U à l’imprimante. Pour la hotend j’utilise M303 C10 E0 S220 U (Hotend: E0) Activez la ventilation de refroidissement du filament pour l’autotuning du PID de la hotend C5 est normalement suffisant, mais C10 n’augmente pas le temps énormément, S<température> devrait être 5-à 10° plus haut que la température le plus souvent utilisée Pour le lit chauffant j’utilise M303 C8 E-1 S65 U (Lit chauffant: E-1) C5 est normalement suffisant, mais C8 n’augmente pas le temps énormément, S<température> devrait être la température la plus souvent utilisée. Si après le M303 ... vous obtenez "PID Autotune failed! Temperature too high", envoyez un M304 P0.00 I0.00 D0.00 à l’imprimante, puis refaites l’autotune du PID. Attendez que les opérations soient terminées (quand c’est fait, le cycle de chauffe s’arrête et la température baisse) Prenez note des nouvelles valeurs du P. I.D. affichées Envoyez un M500 pour sauvegarder ces valeurs dans l’EEPROM Pour vérifier que ces valeurs ont bien été sauvées, envoyez un M301 / M304 pour afficher les valeurs actuelles Si les valeurs actuelles de PID ne correspondent pas aux nouvelles, alors vous devez les fixer manuellement: Hotend: Envoi d’un M301 P<valeur> I<valeur> D<valeur> à l’imprimante Lit chauffant: Envoi d’un M304 P<valeur> I<valeur> D<valeur> à l’imprimante Envoi d’un M500 pour sauvegarder ces valeurs dans l’EEPROM Dans Configuration.h mettre à jour les valeurs de PID pour une prochaine mise à jour du firmware (DEFAULT_Kp, ...Ki, ...Kd, DEFAULT_bedKp, ...bedKi, ...bedKd) The 3D Print General PID Autotuning BLTOUCH Configuration.h A #define Z_STOP_PIN 19 (renommé en Z_MIN_PROBE_PIN ) Le BLTouch est «précâblé» sur le Z_MAX_PIN, le endstop originel lui est connecté sur le Z_MIN_ENDSTOP_PIN A #define BLTOUCH C #define NOZZLE_TO_PROBE_OFFSET { 47, 0, 0 } Éditez ces valeurs en fonction de votre matériel et de sa position par rapport à la buse, aide dans la section Mesurer NOZZLE_TO_PROBE_OFFSET C #define MIN_PROBE_EDGE 10 ( renommé en PROBING_MARGIN ) Si vous avez des clips pour maintenir la surface d’impression (verre, miroir, …), augmenter à la taille des clips +5 C #define XY_PROBE_SPEED 6000 9000 ( renommé en XY_PROBE_FEEDRATE ) Avec 6000 le 9000 BLTouch fonctionne de manière plus fiable (9000 mm/min = 150 mm/s) A #define MULTIPLE_PROBING 2 permet d’améliorer le résultat en effectuant plusieurs palpages A #define Z_MIN_PROBE_REPEATABILITY_TEST A #define AUTO_BED_LEVELING_BILINEAR ou utiliser AUTO_BED_LEVELING_UBL / MESH_BED_LEVELING, liens vers des guides plus loin dans ce post A #define RESTORE_LEVELING_AFTER_G28 A #define Z_SAFE_HOMING Configuration_adv.h A #define BABYSTEPPING C #define BABYSTEP_MULTIPLICATOR_Z 4 1 monte l’axe Z de 1 microstep (0.0025), 4 montera l’axe Z de 0.01 A #define DOUBLECLICK_FOR_Z_BABYSTEPPING Double-clic avec l’écran de Statut pour éditer le Z Babystepping pendant une impression A #define BABYSTEP_ZPROBE_OFFSET A #define BABYSTEP_ZPROBE_GFX_OVERLAY Mesurer les valeurs à saisir pour NOZZLE_TO_PROBE_OFFSET Mesurer approximativement les écarts / distances entre la pin de la sonde et la buse dans les directions X et Y La pointe de la sonde devrait être 2.3-4.3mm plus haut que la buse (quand la sonde est rentrée) Modifier les valeurs NOZZLE_TO_PROBE_OFFSET en fonction de vos mesures Compiler - flasher - redémarrer ... Effectuer le Homing (G28) Prenez note des coordonnées X et Y (réalisable via le menu «Move Axis» de l’écran) Déplacez l’axe Z vers le bas jusqu’à ce que la buse touche ou pratiquement touche le lit Marquez le point où la buse touche le lit (assurez-vous que ce marquage ne se déplacera pas sur le lit (utiliser du scotch de marquage par exemple)) Déplacez les axes X et Y via le menu de l’imprimante jusqu’à ce que la pointe de la sonde soit sur la marque Prenez note des coordonnées X et Y Soustrayez les coordonnées X/Y originelles des coordonnées X/Y de la position de la pointe du BLTouch pour obtenir le NOZZLE_TO_PROBE_OFFSET. Exemple pour la CR10V2: après le homing, la buse est en (150,150); en déplaçant le pointeur de la buse à l'emplacement marqué sur le plateau, la position affichée à l'écran devrait être (103,150); donc 150-103=47 pour le X et 150-150=0 pour le Y Unified Bed Leveling (UBL) Marlin UBL guide Chris Riley UBL video guide Mesh Bed Leveling (ABL du «pauvre» mais tout de même bien pratique) Configuration.h Ce type de nivelage n'est à utiliser que si vous n'avez pas installé d'ABL automatique. Donc, à n'activer que si #define BLTOUCH (ou un autre ABL) ne l'est pas déjà sinon Marlin vous signalera une erreur. A #define PROBE_MANUALLY C #define NOZZLE_TO_PROBE_OFFSET { 0, 0, 0 } A #define MESH_BED_LEVELING A #define RESTORE_LEVELING_AFTER_G28 C #define GRID_MAX_POINTS_X 5 (Ou modifiez selon vos préférences) A #define LCD_BED_LEVELING En complément (remarque de @Darkneo (merci à toi )) il faut désactiver certaines directives qui autrement conduisent à une erreur de compilation : D #define Z_MIN_PROBE_REPEATABILITY_TEST et D #define BABYSTEP_ZPROBE_OFFSET (configuration_adv.h) Effectuer le nivelage manuel du lit (Mesh Bed Leveling) Chauffez votre lit à la température d’impression habituelle (ex : 60°C). Assurez-vous qu'il n'y a pas de plastique sur la buse, ce qui modifierait la distance de la buse par rapport au lit Sélectionner: Prepare - Bed Leveling - Level Bed Attendre que le Homing XYZ soit terminé Lorsque le bouton "Cliquer pour commencer" apparaît, appuyez sur le bouton du contrôleur pour vous rendre au premier point Utilisez la molette de commande pour régler Z afin qu'un morceau de papier puisse passer sous la buse en frottant Appuyez sur le bouton du contrôleur pour enregistrer la valeur Z et passer au point suivant Répétez les étapes 4 et 5 jusqu'à ce que vous ayez terminé. Sélectionnez : Configuration - Enregistrer les paramètres pour sauvegarder le maillage dans l'EEPROM Sélectionnez : Mouvement - Hauteur de fondu : Régler sur 10 Sélectionnez : Motion - Stocker les paramètres Faites un test d'impression et, pendant l'impression, vous pouvez modifier la distance entre la buse et le lit en mouvement via les molettes de réglage du plateau Ne surtout pas toucher aux mollettes sinon le maillage ne sera plus correct Utiliser plutôt le réglage des babysteps via «double clic» sur le bouton de l'écran Sélectionnez : Configuration - Stocker les paramètres Plus d’infos : Marlin Bed Leveling (Manual) Teaching Tech Manual Mesh Bed Levelling Crosslink Ender 3 Mesh Bed Leveling Détection de fin de filament et changement de filament Configuration.h A #define FILAMENT_RUNOUT_SENSOR A&C #define FILAMENT_RUNOUT_DISTANCE_MM 5 C #define EXTRUDE_MAXLENGTH 435 Longueur de la roue crantée de l’extrudeur à la buse A #define NOZZLE_PARK_FEATURE C #define NOZZLE_PARK_Z_FEEDRATE 3 Configuration_adv.h C #define ADVANCED_PAUSE_FEATURE C #define PAUSE_PARK_RETRACT_LENGTH 6 Modifiez par votre distance de rétraction C #define PAUSE_PARK_RETRACT_FEEDRATE 30 Modifiez par votre distance de rétraction C #define FILAMENT_CHANGE_UNLOAD_FEEDRATE 40 C #define FILAMENT_CHANGE_UNLOAD_LENGTH 435 Longueur de l'engrenage de l'extrudeuse à la buse OU régler sur 0 pour l'extraction manuelle du filament A #define FILAMENT_CHANGE_FAST_LOAD_FEEDRATE 30 A #define FILAMENT_CHANGE_FAST_LOAD_ACCEL 15 C #define FILAMENT_CHANGE_FAST_LOAD_LENGTH 435 Longueur de l'engrenage de l'extrudeuse à la buse OU régler sur 0 pour l'insertion manuelle du filament A #define ADVANCED_PAUSE_PURGE_LENGTH 20 A #define ADVANCED_PAUSE_FANS_PAUSE A #define FILAMENT_UNLOAD_PURGE_RETRACT 4 C #define FILAMENT_CHANGE_ALERT_BEEPS 2 3 peut être trop / énervant, si oui, diminuez à votre convenance A #define PARK_HEAD_ON_PAUSE A #define HOME_BEFORE_FILAMENT_CHANGE A #define FILAMENT_LOAD_UNLOAD_GCODES Ajoute le gcode (M701/M702) et Charger/décharger dans le menu de préparation de l'écran LCD. A #define HOST_ACTION_COMMANDS A #define HOST_PROMPT_SUPPORT Plus d’infos : Voir la partie M600 - Filament Change Chris Riley Marlin Filament Change M600 Filament Runout Sensor Linear Advance Linear Advance K-factor Calibration Teaching Tech Linear advance video guide Chris Riley Linear advance video guide Junction Deviation Computing Junction Deviation for Marlin Firmware Test «Tout-en-un» de la rétraction KARL JOHNSON How to Easily Calibrate Retraction in 3D Printers Compilation du firmware J’utilise VSCode avec l’extension PlatformIO ainsi que Git GUI. Le sujet ci-dessous décrit l'installation des logiciels nécessaires à la préparation / compilation d'un firmware Marlin : Pour les anglicistes, Chris Riley VSCode installation guide for Marlin 2.0. Le fichier du microprogramme issu de la compilation qui sera installé se trouve dans «../Marlin/Marlin/.pio/build/mega2560/firmware.hex» Flashage du firmware Plusieurs méthodes sont possibles : Octoprint avec le plugin idoine (Firmware Updater), des programmes (Xloader, ProgISP, Avrdudess, Avrdude (ligne de commande pour les purs et durs)…), via le trancheur (Cura, Prusaslicer,…). directement via VSC en cliquant sur l’icone à droite de celle utilisée pour lancer la compilation. La condition pour que ça fonctionne étant que l’imprimante soit reliée à un matériel informatique via USB pour la liaison et le transfert et qu'elle soit reconnue (son pilote est correct). On utilise le fichier firmware.hex pour flasher. Éviter toute coupure de courant durant ce flashage, attendre que le transfert soit terminé (le processus prend quelques minutes). Normalement à l’issue de celui-ci, la carte doit redémarrer. Mettre à jour / reflasher un firmware Il est inutile de refaire tous les changements à chaque fois que vous voulez mettre à jour une nouvelle version de Marlin, vous devez simplement copier vos fichiers de configuration modifiés dans le nouveau marlin et les comparer dans VSC Source Control (Ctrl+Shift+G), et copier tout ce qui est nouveau ou modifié dans vos fichiers. Tous les changements ne seront pas appliqués sur une mise à jour du microprogramme, pour cela vous devrez réinitialiser vos paramètres d'imprimante : en allant dans le menu de l'imprimante - Configuration - Restaurer les valeurs par défaut, ou en envoyant un M502 à l'imprimante suivi d'un M500 Cela réinitialisera vos paramètres en fonction des valeurs par défaut du microprogramme. Cette réinitialisation est à faire après chaque installation du firmware afin d’éviter toute déconvenue. <EDIT> Depuis la version stable 2.0.9.3, une nouvelle directive «EEPROM_INIT_NOW» permet de réaliser automatiquement la réinitialisation de l'EEPROM après flashage d'un nouveau firmware : Quelques explications sur les commandes M500 à M503 : Changelog 20200414 : version initiale 20200510: corrections, compléments, version «problématique» pour certains désactivation totale du LINEAR_ADVANCE qui ne l'était pas vraiment réactivation du CLASSIC_JERK ajout détecteur fin de filament, directives concernant INVERTING, PULLUP, PIN complément information sur la connexion du BLTouch (Z_MAX_PIN 19) ajout dans la section Flashage, programme AVRDUDESS, possibilité de flasher via VSC si ordinateur relié via USB à la carte (détection automatique du port). 20200619 : corrections, modifications cosmétique : mise en évidence de certains points précisions diverses la vitesse de connexion à passée de 115200 à 250000, précision sur la désactivation du «linear advance» modification du BLOCK_BUFFER_SIZE, BUFSIZE et TX_BUFFER_SIZE dans le fichier configuration_adv.h (des valeurs trop élevées amènent à un dépassement de la capacité de stockage de la RAM pouvant conduire à un écran «bleu» suite au flashage), mise à jour des fichiers de configurations suppression du fichier binaire (chacun devra compiler son propre firmware) 20200801: version de Marlin, dernière en date (2.0.6) suppression du fichier compressé du Marlin lien vers mon dépôt Github (pour les plus curieux, j'ai d'autres branches de Marlin pour d'autres imprimantes / cartes mères) suppression du fichier binaire (je préfère que les utilisateurs progressent en effectuant la compilation eux-mêmes) ajout explications M500 / M503 202020815: corrections mineures (orthographe principalement) complément / rectification concernant les fichiers exemples de configuration fournis par Marlin (la CR10-V2 fait désormais partie des imprimantes à partir de la version stable 2.0.6) 20200918: corrections mineures (orthographe principalement) passées inaperçues passage de mon extrudeur à un BMG à réduction (3:1) dont le pas est de 415 20201012: version de Marlin, dernière stable : 2.0.7.1 20201026: version de Marlin, dernière stable : 2.0.7.2 complément sur le Mesh Bed Levelling (ABL du «pauvre») 20210111: complément pour ceux possédant une CR10-V3 20210815: version de Marlin, dernière stable : 2.0.9.1 20210822: Complément afin d'indiquer les directives de compilation qui ont changé de nom depuis la mise en ligne de ce tutoriel basé à l'origine sur un Marlin 2.0.3 : HOMING_FEEDRATE_Z, Z_STOP_PIN, MIN_PROBE_EDGE, XY_PROBE_SPEED sont dénommées autrement (merci à @Pyroadu signalement ) 20210927: Ajout d'un lien vers un tutoriel de ce forum sur l'installation de son environnement de travail afin de faire son propre firmware 20220103: version de Marlin, dernière stable : 2.0.9.3 ajout d'une nouvelle directive permettant de réinitialiser l'EEPROM automatiquement lors du premier lancement du firmware après flashage Les fichiers ayant servi à la compilation : à récupérer sur mon dépôt Github .1 point

-

Bonjour, Voici la notice en français que j'aurais aimé trouver dans le colis afin de monter mon Ender 3 Pro facilement, sans avoir besoin de consulter des vidéos pas toujours explicites, longues à regarder (obligé d'appuyer sur pause pour exécuter une partie de montage, reprendre ...) . Toutes critiques constructives sont bonnes à prendre et j'essayerai d'y répondre. Bon montage à vous Montage pour Ender 3.pdf1 point

-

1 point

-

Merci @LOLO710, ça confirme ce que je pensais. En général, je print à 40 mm/s avec la première couche à 50%.1 point

-

Là, tu te trompes @Eikichi, il ne faut pas toucher aux raccords flexibles entre le moteur PaP et la tige , toutes les machines en ont depuis le tout début sur l'axe Z. Une légère flexibilité (de l'ordre du degré) n'a aucun effet sur la précision de l'épaisseur des couches en Z Sur une imprimante 3D, en Z, il n'y a pas de jeu à rattraper car le poids de l'axe des X, à cause de la gravité, appuie toujours dans le même sens sur le filet des tiges filetées. Je n'aurai pas le même discours si on parlait de machine CNC où les déplacements en X et Y sont pilotés par des vis; Là, le rattrapage de jeu et la flexion d'un raccords peut avoir son importance.1 point

-

Aie APPLE user mon pauvre ^^ blague a part :). As tu vérifié que ta sonde au niveau de la tête est bien fixée. Il y'a une vis qui maintient les fils de la sonde au niveau de la tête. Dernièrement la mienne était dévissée et j'ai eu cette erreur. Sinon comme l'a dit @Krl, ta sonde est peut-être HS apparemment elles sont fragiles1 point

-

Bah bravo @Krl, tu t'es déjà auto-mélangé les pinceaux entre 3, 4 et 5. 0. Prusament PLA Galaxy Black ou Vanilla White 1. 215 / 215 2. 60 / 60 3. 20mm/s puis 25mm/s pour les périmètres externes 4. Original Prusa i3 MK3s 5. Hauteur de couches 0.15mm sur plateau texturé. Dans une armoire à ~35/40°C ambiant, humidité < 35%, zéro courant d'air autre que la ventilation pièce au maximum. Avec ça, les couches sont tout bonnement invisible.1 point

-

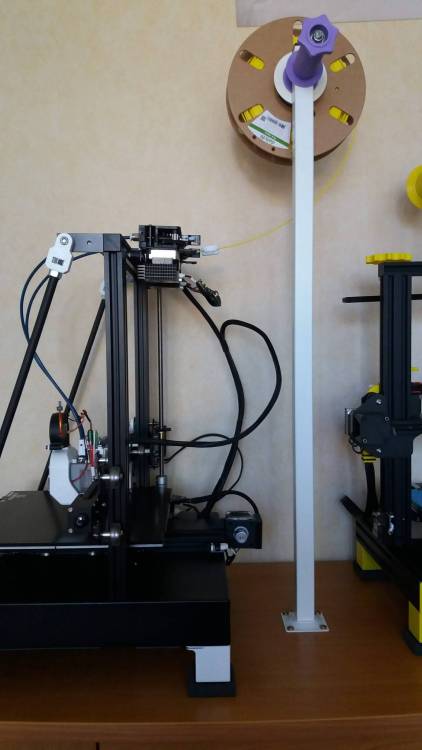

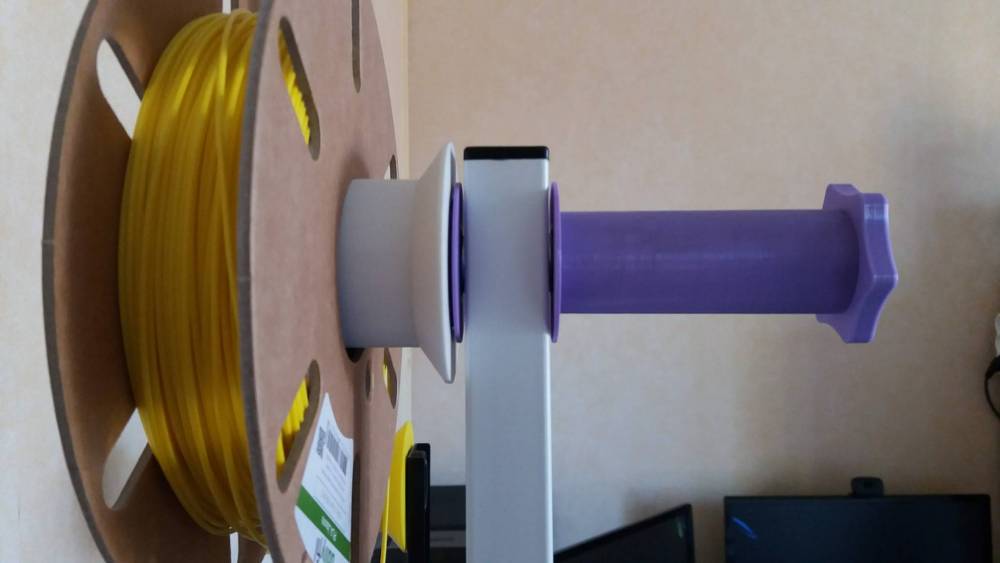

Pour la suite du mon futur projet il me fallait refaire un support de bobine pour la A20M ,ce qui n'est pas plus mal d'enlever des masses sur le profil du haut (2 bobines de 1 kg + le support 2 kg 350 en moins). Matériel nécessaire: 1 pied de table métallique 25 x 25 80 cm, 4 roulements 608, un morceau de tige fileté 8 Ø env. 23 cm, 2 rondelles + 4 écrous nilstop. Il pourra accueillir des bobines maxi 85 mm de large Support_bobine_A20M.stl Ecrou_bobine_A20M.stl Bouchon_bobine_A20M.stl1 point

-

Ah ben t'as trouvé le temps :), je n'ai pas de CR10 mais cela devrait aider certains sur quelques réglages :). Et faire le PID autotune est une bonne chose ^^1 point

-

Je rejoints @fran6p et cela pourrait expliquer pourquoi ton BL-touch ne fait pas le tour de ton plateau pour se calibrer. Regardes le marlin que t'as injecté et là de mémoire je suis incapable de te dire a quelle ligne se situe le choix du réglage du bl-touch (cherche au niveau de l'auto-level). Et nous perdons pas dans les températures, il y'a des valeurs moyennes et ensuite des valeurs hautes qui peuvent nécessaires notamment si on imprime vite (je vacille entre 190 et 220 suivant l'humidité de mon fil, la vitesse que je veux etc etc.) Pour faire des tests, 210° est très bien ensuite il jouera dessus quand il aura déjà une adhérence, d'ailleurs ta ligne de purge adhère plus ou moins donc j'insiste sur le fait que ton problème est je pense lié au réglage du z-offset et/ou d'un marlin mal configuré (c'est mon avis hein ^^) D'ailleurs suite aux autres commentaires, tu es bien sur une buse 0.4 avec un slicer réglé sur 0.4 (ou du moins une taille de buse qui correspond au réglage du slicer) ? (on a eu le cas sur un topic qui a rendu fou le forum et l'utilisateur lol :))1 point

-

Effectivement, comme je t'ai dit il est possible que la température indiqué soit fausse. La visière orange est a bonne température, trop chaud elle aurai pas cette aspect.1 point

-

1 point

-

J'avais tendance à faire ça avant ! Avant de pofiner certains réglages... pour trouver les petits defauts (car il y aura toujours des petits defauts ^^ récurant ou nouveaux ! c'est la méchanique...) Il est VRAI que chauffé un peut plus+ permet de combler des défauts, comme l'adhérence & le flux par exemple. Pour des raisons physique de comportement, c'est plus maléable lorsque c'est liquide. Mais ça ne fait malheureusement que déporter le problème ailleurs... (ex: premiere couche trop chaude = couche écrasé et difficile à enlever )(_ flux execif + température trop élevé = Plus de matières coulé ---> bavure, excédant, casse...) Je dirais que AUGMENTER la température est un bon levier pour contrer certain problème, MAIS il est CONSEILLER de revenir petit à petit à une température Standard & de comprendre/corriger les defauts en même temps. Sinon à un moment la Machine elle Dit STOP ^^ Sur une échelle de 190 à 250, de 190à200 on est des bons, de 201à 220 on est pas mauvais, de 220à249 on est pas bon et seulement à 250 on est des glandus !! Donc bon ca va ^^1 point

-

Oui, parfaitement normal. Tu force simplement l'offset à 0. Pas normal ou lors de la configuration du Marlin, tu n'as pas activé le «babystepping» qui permet de régler très finement la hauteur de l'offset (pas défaut par pas de 0,01 mm) PS: si tu a réinitialisé l'EEPROM (M502) normalement ton offset n'est plus réglé donc pour imprimer ça va être encore plus compliqué qu'avant1 point

-

Perso avec l'effet miroir il est difficile de juger du z-offset, son malabar peut très bien venir d'une buse trop proche, sur un plateau lisse c'est l'effet qu'il y aurait. Et si il était trop éloigne le fil ne devrait s’agglutiner sur la buse mais un peu partout sur l'impression. Donc ma voyance car on ne peut faire mieux pencherait sur le fait qu'il est un trop proche . D'ailleurs tu peux t'amuser pendant une impression ou la première couche est assez grande a changer ton z-offset pour voir le comportement en nettoyant le fil avant changement de la valeur quand c'est pas bon c'est ce que j'ai fais. Par contre je suis étonné que ton BL-touch ne fasse qu'un point de réglage au centre ?1 point

-

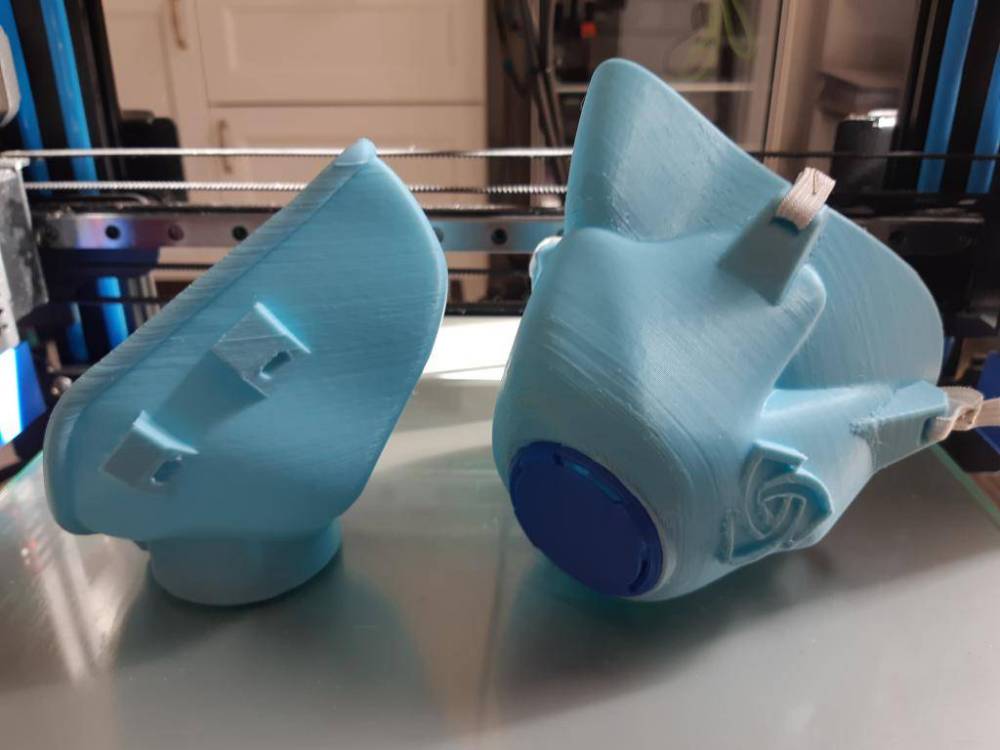

Bonjour, Voici la réalisation d'un masque type féminin de petite dimension et un grand pour homme plus adapté à la morphologie. Le filtre est constitué de la découpe d'un sac aspirateur en micro fibres 3 couches garantie à 99% anti bactéries. Les formes sont correctes avec des bords arrondis s'adaptant bien à la forme du visage. l'impression est réalisée en PLA température 210° pour que les couches adhérent bien avec une vitesse réduite de 20%. Nota : les deux masques sont imprimés sans support. Je suis surpris par la régularité des couches sans fils d'ange ou très peu à l'intérieur. J'ai vérifié l'étanchéité qui est bonne même en exposant les cloisons à la lumière. Il ne faut pas de fuite ou des espaces entre les couches c'est important d’où l'adhésion des couches ! La respiration au travers du masque est bonne sauf qu'il ne faut pas faire des efforts importants. Le filtre freine bien évidemment le flux d'air....1 point

-

@stefone Ce que je ferai si j'étais toi (mais je ne le suis pas ) : Je repartirai de 0 pour régler vraiment le Zoffset de ton ABL. Pour pouvoir réaliser toutes les actions, l'idéal est de pouvoir lancer les différents gcode les uns à la suite des autres donc imprimante reliée à un matériel informatique sur lequel un programme avec une interface de terminal pour saisir les commandes (Octoprint, Pronterface, Repetier-host, …). Le réglage du décalage Z (Zoffset) doit se faire en conditions habituelles d'impression (lit à température et buse aussi). Important particulièrement pour la buse s'assurer qu'il n'y a aucun reste de filament qui fausserait les mesures. 1) Réinitialiser l'EEPROM (vider son contenu et récupérer les valeurs contenues dans le firmware : M502 M500 2) Instructions de réglage du décalage Z : 1. Effectuer la mise à l'origine des axes de l'imprimante: G28 2. Initialiser le décalage en Z à 0 : M851 Z0 3. Stocker ce réglage en EEPROM : M500 4. Récupérer les paramètres de l'EEPROM pour les rendre actifs : M501 5. Afficher les paramètres en cours : M503 6. Mettre à l'origine l'axe Z : G28 Z 7. Déplacer la buse au 0 Z : G1 F60 Z0 8. Désactiver les contacteurs de fin de course : M211 S0 9. Descendre doucement (pas de 0,01mm) l'axe Z jusqu'à frotter la feuille de papier (ou la cale utilisée): - via l'écran de contrôle via double-clic sur le bouton pour accéder au micro-stepping - via l'écran de contrôle, Motion / Move axis / Z / 0.025 10. Noter la valeur affichée de la position du Z sur l'écran du boitier (additionner la valeur absolue affichée à l'épaisseur de la cale utilisée) 11. z.zz étant le décalage en Z calculé au point 10, ne pas oublier le signe négatif ) : M851 Z-z.zz 12. Réactiver les limites des contacteurs de fin de course : M211 S1 13. Sauvegarder ce réglages en EEPROM : M500 14. Récupérer les paramètres de l'EEPROM pour les rendre actifs : M501 15. Vérifier une dernière fois que tout a bien été pris en compte : M503 Normalement en suivant ces directives tu devrais avoir un décalage du Z correctement réglé.1 point

-

Le bltouch ne règle pas les problèmes de planéité, il peut légèrement compensé. Je ne sais pas quelle imprimante tu as mais sur les Ender 3 pour les réglages il faut déjà faire en sorte que l'axe X soit bien parallèle au plateau/structure, ensuite bien régler le bed aux petits oignons et après le bltouch viendra peuafiner les réglages pour atteindre/approcher la perfection au niveau réglage. Mon plateau est légèrement bombé au centre mais avec l'axe X bien parallèle un réglage aux petits oignons de mon plateau, le BLtouch est venu me corriger cela dans mes impressions . Crées un post, mets à jour ton profil et on t'aidera1 point

-

Malheureusement je ne peux t'aidé plus loin que ça, mon niveau d'expertise s’arrête a la mécanique pure. Mon firmware je l'ai récupéré sur thingiverse et me rajoute les options dans les menus de la machine. Ça me rajoute ces lignes dans l'eeprom une fois calibré: echo:Mesh Bed Leveling: echo: M420 S0 Z0.00 echo: G29 S3 X1 Y1 Z0.00000 echo: G29 S3 X2 Y1 Z-0.02000 echo: G29 S3 X3 Y1 Z-0.04000 echo: G29 S3 X4 Y1 Z-0.02000 echo: G29 S3 X5 Y1 Z0.00000 echo: G29 S3 X1 Y2 Z0.00000 echo: G29 S3 X2 Y2 Z0.00000 echo: G29 S3 X3 Y2 Z0.00000 echo: G29 S3 X4 Y2 Z0.00000 echo: G29 S3 X5 Y2 Z0.04000 echo: G29 S3 X1 Y3 Z0.00000 echo: G29 S3 X2 Y3 Z0.02000 echo: G29 S3 X3 Y3 Z0.00000 echo: G29 S3 X4 Y3 Z0.02000 echo: G29 S3 X5 Y3 Z0.04000 echo: G29 S3 X1 Y4 Z-0.02000 echo: G29 S3 X2 Y4 Z0.00000 echo: G29 S3 X3 Y4 Z-0.02000 echo: G29 S3 X4 Y4 Z0.00000 echo: G29 S3 X5 Y4 Z0.04000 echo: G29 S3 X1 Y5 Z0.00000 echo: G29 S3 X2 Y5 Z-0.02000 echo: G29 S3 X3 Y5 Z-0.04000 echo: G29 S3 X4 Y5 Z-0.04000 echo: G29 S3 X5 Y5 Z0.02000 Puis pour activé les lignes ci dessus, dans le g-code de démarrage, j'ajoute ces lignes: M501 M420 S1 En espérant que ça puisse te donné une piste de recherche sur l'auto leaveling.1 point

-

Je peux te confirmé avec certitude que le offset est pas bon, trop haut ça colle pas, trop bas ça bouche la buse et ça colle pas. On vois bien que sur les extérieurs c'est trop haut et vers le milieu trop bas. J'ai été embêté longtemps avec ça a cause de mon plateau de m******. J'ai du mettre un firmware custom pour rentré les différence de hauteur offset a la main "pas de BL" directement dans mon eeprom sur 25 points. Ta couille est l'auto leaveling ou truc du genre sure.1 point

-

@Retronz Je ne pense pas être le mieux placé pour le conseil car je tourne uniquement en buse 0.4 pour le moment donc il faudrait que tu crée un post je pense :). Néanmoins oui avec une buse plus petite tu pourras demander au slicer une impression plus fine et donc plus précise et propre. Néanmoins quand on est débutant le mieux est de se roder avec le matériel de base et donc en 0.4 c'est parfait. Car réduire la buse ne signifie pas que réduire l'épaisseur il faudra jouer sur d'autres paramètres dans le slicer ;). Enfin plus tu réduis le diamètre et l'épaisseur plus l'impression sera longue.1 point

-

Sur une vitre/miroir propre meme sans laque ca accrocherait bien plus que ca. Cdt LC1 point

-

1 point

-

On parle de moi @fran6p ? Salut a tous. Je confirme que la CR10S5 est pas la plus simple, n'empeche que je l'adore meme si parfois elle me tape sur le systeme (on dirait que je parle de ma femme ) Petite question, as-tu utilise le Gcode M502 qui permet de recharger les parametres du firmware dans l'eeprom? Si tu n'es pas au courant il est possible d'avoir des parametres dans le firmware qui sont "ecrases" par des commandes Gcode. Exemple bien parlant: Z offset dans le firmware -2mm, Gcode M851 Z-3 te donnera un -3mm d'offset. Tu recharges ton firmware dans l'imprimante depuis ton pc et bien ton offset restera a -3mm car c'etait stocke dasn l'eeprom. Tu fais un M502 et TOUS tes parametres reviendront a ceux du firmware. il faut donc bien faire attention quand on regle sa machine aux petits oignons a mettre a jour le fichier config du firmware sur le pc sinon au prochain M502 (qu'il convient de faire apres chaque mise a jour du firmware) on perd tout. Quand ta machine fonctionne au top tu peux te faire un M501 (texte plus long que le M503 car le te donne la signification de chaque Gcode). Si ca peut t'etre utile je te donne les parametres de ma CR10S5 qui n'en est plus vraiment une. Send: M501 Recv: echo:V67 stored settings retrieved (666 bytes; crc 44993) Recv: echo: G21 ; Units in mm (mm) Recv: Recv: echo:Filament settings: Disabled Recv: echo: M200 D1.75 Recv: echo: M200 D0 Recv: echo:Steps per unit: Recv: echo: M92 X79.84 Y80.00 Z400.00 E430.00 Recv: echo:Maximum feedrates (units/s): Recv: echo: M203 X300.00 Y300.00 Z30.00 E100.00 Recv: echo:Maximum Acceleration (units/s2): Recv: echo: M201 X3000.00 Y3000.00 Z100.00 E5000.00 Recv: echo:Acceleration (units/s2): P<print_accel> R<retract_accel> T<travel_accel> Recv: echo: M204 P400.00 R1500.00 T500.00 Recv: echo:Advanced: B<min_segment_time_us> S<min_feedrate> T<min_travel_feedrate> X<max_x_jerk> Y<max_y_jerk> Z<max_z_jerk> E<max_e_jerk> Recv: echo: M205 B20000.00 S0.00 T0.00 X20.00 Y20.00 Z0.40 E5.00 Recv: echo:Home offset: Recv: echo: M206 X0.00 Y0.00 Z0.00 Recv: echo:Auto Bed Leveling: Recv: echo: M420 S0 Z0.00 Recv: echo: G29 W I0 J0 Z-0.89750 Recv: echo: G29 W I1 J0 Z-0.83750 Recv: echo: G29 W I2 J0 Z-0.80750 Recv: echo: G29 W I3 J0 Z-0.91250 Recv: echo: G29 W I4 J0 Z-1.09250 Recv: echo: G29 W I0 J1 Z-0.68250 Recv: echo: G29 W I1 J1 Z-0.47250 Recv: echo: G29 W I2 J1 Z-0.33750 Recv: echo: G29 W I3 J1 Z-0.51750 Recv: echo: G29 W I4 J1 Z-0.74250 Recv: echo: G29 W I0 J2 Z-0.46750 Recv: echo: G29 W I1 J2 Z-0.18250 Recv: echo: G29 W I2 J2 Z-0.03250 Recv: echo: G29 W I3 J2 Z-0.25750 Recv: echo: G29 W I4 J2 Z-0.57250 Recv: echo: G29 W I0 J3 Z-0.47750 Recv: echo: G29 W I1 J3 Z-0.13250 Recv: echo: G29 W I2 J3 Z-0.01250 Recv: echo: G29 W I3 J3 Z-0.26750 Recv: echo: G29 W I4 J3 Z-0.61250 Recv: echo: G29 W I0 J4 Z-0.59250 Recv: echo: G29 W I1 J4 Z-0.27750 Recv: echo: G29 W I2 J4 Z-0.20250 Recv: echo: G29 W I3 J4 Z-0.47250 Recv: echo: G29 W I4 J4 Z-0.81750 Recv: echo:PID settings: Recv: echo: M301 P25.87 I2.43 D67.83 Recv: echo: M304 P24.64 I4.53 D89.46 Recv: echo:Z-Probe Offset (mm): Recv: echo: M851 Z-1.15 Recv: echo:Stepper driver current: Recv: echo: M906 X700 Y800 Z700 Recv: echo: M906 I1 Z700 Recv: echo: M906 T0 E700 Recv: Recv: echo:Hybrid Threshold: Recv: echo: M913 X151 Y152 Z40 Recv: M913 I1 Z40 Recv: M913 T0 E30 Recv: Recv: echo:Driver stepping mode: Recv: echo: M569 S1 X Y Z Recv: M569 S1 I1 Recv: Z Recv: M569 S1 T0 E Recv: echo:Linear Advance: Recv: echo: M900 K0.60 Recv: echo:Filament load/unload lengths: Recv: echo: M603 L600.00 U750.00 Pour le slicer j'utilise Simplify3D donc je n'ai de setup Cura a t'envoyer. Comme dit plus haut il nous faut a minima des photos de la premiere couche. On verra si elle n'est pas bien ecrasee ou si c'est un probleme de bed. Je crois comprendre que tu n'as pas de sonde pour faire un bed mesh levelling, la CR10S5 fait partie des imprimantes pour lesquels la sonde est obligatoire. Impossible d'avoir un bed plas sur une telle surface, regardes les chiffres de mon bed levelling tu verras une variation d'au moin 1mm (5 couches d'impression!) et c'est un releve a 60C seulement (a 100C c'est 6mm de variation). Donc a faire tout de suite maintenant sans attendre : UNE PHOTO de la premiere couche. Apres on avise : Offset Etat de surface Parametre firmware ..... Cdt LC1 point

-

Merci c'était exactement ça. J'avais oublié qu'il y a du soft quelque part ! Bonne journée.1 point

-

Bonjour, Ben, je ne ferais jamais ça avec mon imprimante, c'est juste bon pour tout casser !! Quand je vois comme les pièces collent au plateau, même à froid j'ai parfois du mal à décoller la pièce, alors je ne suis pas près d'essayer ! Si tu veux gagner du temps, je pense que la solution d'empiler les pièces quand c'est possible est préférable et au moins sans risque de bousiller quelque chose. A+++1 point

-

Moteur à l'horizontale. IMPORTANT : Prévoir un contre appui uniquement sur l'axe du moteur à l'arrière, juste sur l'axe. Ce sera pour le mors fixe de l'étau. Pousser la poulie crantée avec une rondelle épaisse (un tube épais) prenant appui sur la surface de la poulie mais laissant l'axe libre. Ce sera pour le mors coulissant de l'étau.1 point

-

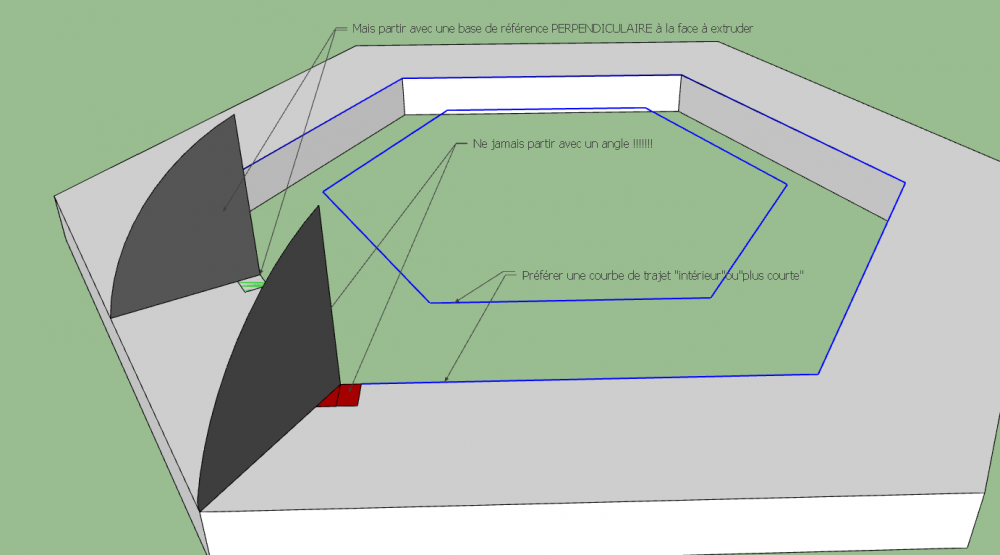

@Yellow T-pot Alors j'ai un premier conseil à te donner, conseil qui a été donner plus haut, c'est de Parametrer dans: Fenetre / Info Model / Unit / Décimal en METERS et non et mm Et don de travailler en considérant 1Mètre comme étant 1mm. Utilisant sketchup depuis sa création ^^ je pense qu'il a été conçu pour modéliser de l'architecture et n'a donc jamais imaginé devoir descendre sous le mm... Sa conception est certainement de fait de façon à ce que changer ce postulat de départ soi trop compliqué ? je spécule... Et un deuxième conseil concernant l'outils FollowMe En image c'est plus simple ;D Bonne continuation et n'hésite à m'envoyer des questions en PV sur sketchup, je l'ai enseigner pendant quelques années à la FAC d'architecture.1 point

-

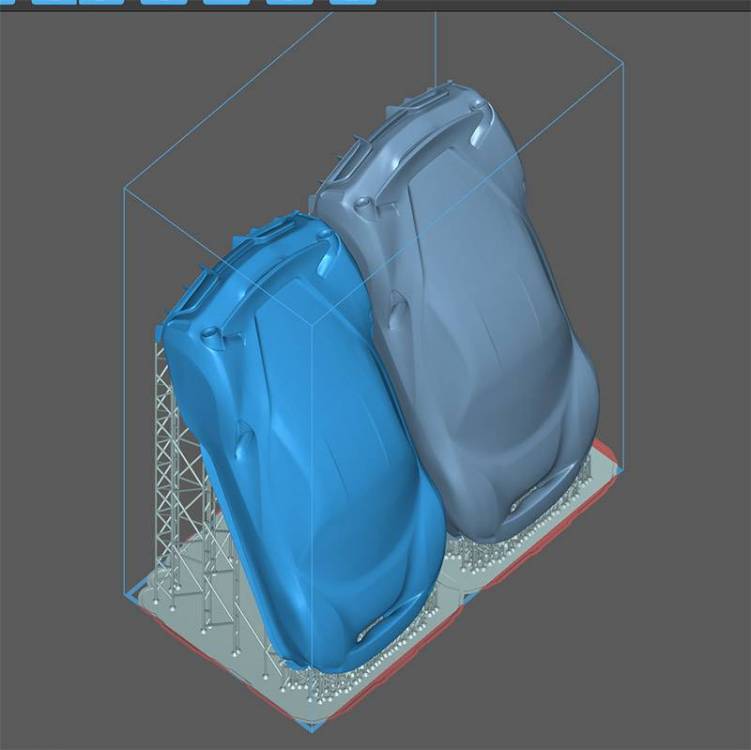

Et bien pour savoir, c'est assez simple, il suffit de regarder dans chitubox! Actuellement, mes pièces de 30 cm sont coupées en 10 à 14 morceaux selon les modèles. En plus de se taper la découpe et ensuite l'assemblage, il me faut 60 à 80 heures pour imprimer tous les morceaux. En faisant une simulation dans chitubox, non seulement, j'imprime tout d'un coup donc, j'économise du temps en 3d et en réel mais en plus, je pourrai en sortir 2 d'un coup! Chitubox m'annonce 30 heures d'impression, sans avoir augmenté le temps éteint. Donc, c'est "tout bénef" à condition de ne pas foirer le print.1 point

-

@Yellow T-pot Tout d'abord, joli boulot ^^ Ca fait plaisir de voir une personne qui maitrise Sketchup, ce logiciel est tellement facile d'accès pour celui qui aime trouver son propre chemin de conception en 3D ^^... Même si il a ses limites _ _ Pour les écritures circulaires, tu peux soit: _ faire lettre par lettre et application une rotation de X° ( ça fait beaucoup de rotation mais bon ^^ ) _ utiliser Illustrateur et exporter en dwg, puis extruder chaque lettre ( ça fait beaucoup de double clic mais bon ^^ ) _ utilser un pluging comme Shape Bender ( mais ça déforme le texte ....) https://www.arch-image.com/2014/07/20/question-sketchup-comment-realiser-un-texte-curviligne/ clf_shape_bender_v055_v0.6.1.rbz1 point

-

Complètement à la bourre ou bien vachement en avance au choix, j'avais fait des petits flocons, actuellement rangés dans les cartons à déco, j'ai voulu faire des boules, loupées, sinon des rennes mais c'est tombé au moment où la l'imprimante déconnait plein tube, donc j'avais des salades de fils. Seuls réels survivants, ces Pères Noël imprimés en PLA de chez Grossiste 3D, PLA-Diamond Silver, Red et PLA Metal Golden, tous avec buse à 200°, bed à 50° c'était pas ce lien là mais ça ressemble fortement : https://www.thingiverse.com/thing:2719522 Au passage excusez la poussière...1 point

-

Hello, pour ta CM, ça arrive très souvent que les connecteurs d'alimentation crame a cause de mauvais contacts du a l'oxydation. Maintenant que ton alim sort 17v, non ce n'est pas du tout normal, 12v ou 24v voire 32v pour certaines. Le régulateur a du cramé, perso je change directement. Enfin d'abord répare ton connecteur, contrôle bien que rien d'autre a cramé, trouve une petite alimentation juste pour voir si ta cm va bien.1 point

-

Le Start est juste la partie la plus IMPORTANTE et PROBLEMATIQUE d'une impression. Peut être qu,e tu as simplement eu de la chance lorsque ta première couche adhérait ( ça peux venir d'un simple BON taux d'humidité & température dans ta pièce ) Et tu n'as pas eu de chance sur tes autres tentatives... (courant d'aire dans ta pièce, mauvaise chauffe du Bed Car comme dit plus haut, la CR10S5 est pas la plus simple pour faire des bonnes premères couches...) En nous transmettant (le Gcode) et une vidéo : (RE-) COMMENCE PAR faire un petit cube simple (X:20mm Y:20mm Z: 6mm ) au centre de ton BED, avec les reglages par defaut dans CURA, (je te donne le gcode si t'as pas envi de le faire) après AVOIR réglé manuellement ton plateau , règle le seulement au centre ( en prenant un repère de quatres angles sur une zone de 4cm x 4 cm ) dans un premier temps avec une feuille 80gr qui gratte (et n'hesite pas à bien faire gratter)...blablabla Et tu nous envoies la videos ou plusieurs photos... de l'impression. Ensuite on verra Step by Step ^^ OK??? CCR10S5_Cube.gcode1 point

-

j'ai moi aussi eu le problème il suffit de saisir cette commande pouyr que tout rentre dans l'ordre: sudo ln -s /usr/lib/x86_64-linux-gnu/librtmp.so.1 /usr/lib/x86_64-linux-gnu/librtmp.so.01 point

-

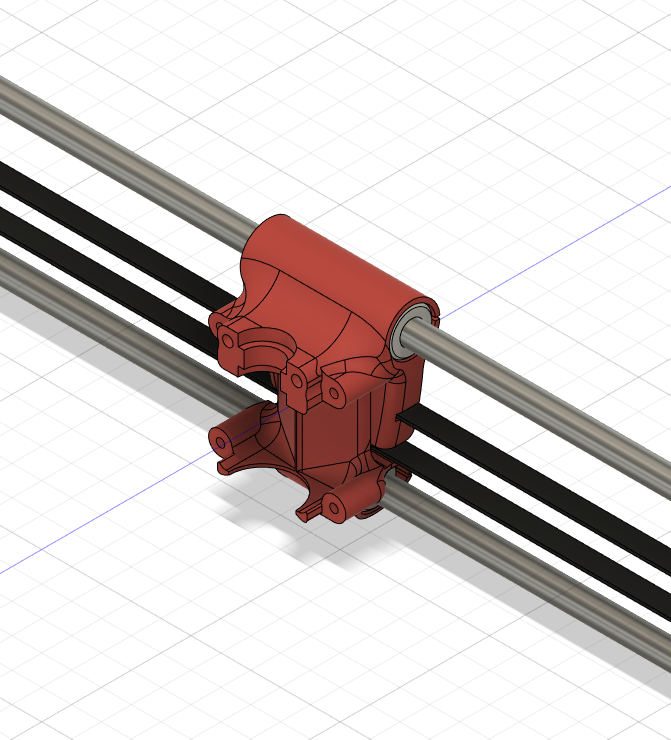

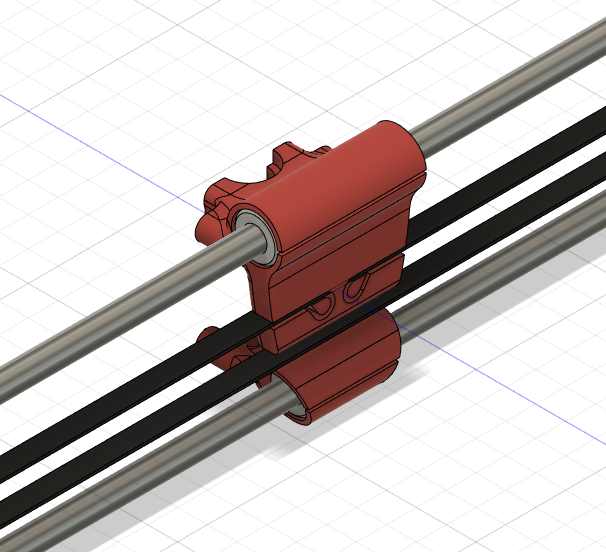

Bonjour, Finalement, après discussion et accord de @deamoncrack, j'ai repris mon système pour le X de zéro afin de reprendre son Fang en l'état. Voila un petit aperçu d'un des concepts du futur chariot : J’essaie de ne pas me précipiter et de penser aux petits détails qui feront, je l’espère, la différence : -2 douilles en haut et uniquement 1 en bas : Pour moi celle du bas ne servira qu'a stabiliser. Le vrai soutient est en haut. -Fixation de la courroie parfaitement centrée : Afin de la pas provoquer de balancement du chariot lors des tractions. -Je me casse la tête pour un système permettant de régler finement la hauteur de l'une des tiges : Sans ça, je pense que l'écart entre les tiges ne soit trop juste et freine le mouvement.1 point

-

Petit hommage à l'équilibre, En ces temps de confinement, quoi de plus magique que de rendre hommage à l'équilibre C'est redemarrant ma CR 10 et Ender 3 que je me remet à contempler la magie de l'équilibre. Tiens ! me dis-je. Un cercle qui s'imprine en Elipse C'est beau ! mais c'est bizar... Alors me voilà parti dans la magie de l'équilibrage Oo°0. Trop tendu? trop détendu ! Trop CHaud? Trop Froid ! Trop HAut ? Trop Bas ! Trop Serré ? Trop deserrer ! Trop Vite ? Trop lentement ! Trop épais ? Trop mince ! Trop humide ? trop sec ! Trop Beau ? Trop Bizar Trop Magique !!! Finalement pour que ça marche, il faut ré-apprendre à marcher, et pour marcher, il faut trouver l'équilibre1 point

-

@Poisson21 Le peu de documentation n'aide pas ou prête à confusion. Je ne suis pas certain que dans le configuration_adv.h, il faille renseigner les données concernant le Wifi (apparemment cette section semble plutôt prévue pour un ESP32 (différent du ESP8266). D'après la documentation d'installation de ESP3D en considérant (là, je ne susi pas du tout certain) que le firmware de BTT pour ce module wifi a correctement été flashé via la SKR PRO, on devrait passer directement à l'étape 7: Mais la partie WEBUI a t'elle été installé par les gars de BTT? Si oui, l'étape 73 est inutile et on passe normalement à la suite: Plus loin il est dit que normalement quand la carte est connectée au PC, lors du démarrage, l'adresse IP devrait s'afficher sur l'écran: Il faudrait vraiment que BTT fournisse une documentation claire car là tu fais office de beta testeur (sans vouloir t'offenser ). J'espère que quand je recevrai ma SKR PRO (accompagnée de son module Wifi et plus tard des TMC2209 (plus de stock ), tu auras progressé comme cela le travail me sera facilité .1 point

-

@dell66, @Eikichi, @Krl, @mch SVP, pourriez-vous rester sur le sujet de @stefone. Si vous souhaitez parler températures d'extrusion, vous pouvez créer un nouveau sujet ou je peux aussi déplacer vos posts dans celui-ci. Merci0 points