Classement

Contenu populaire

Contenu avec la plus haute réputation dans 05/05/2020 dans Messages

-

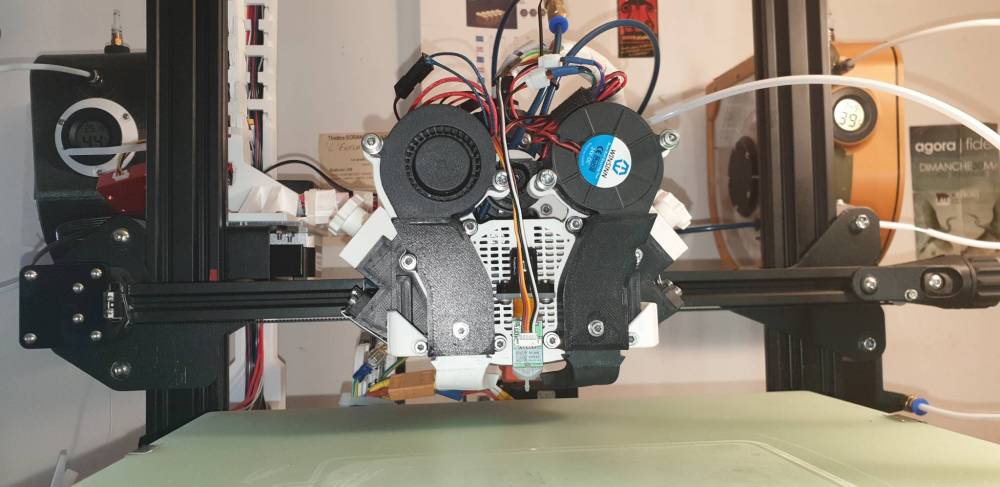

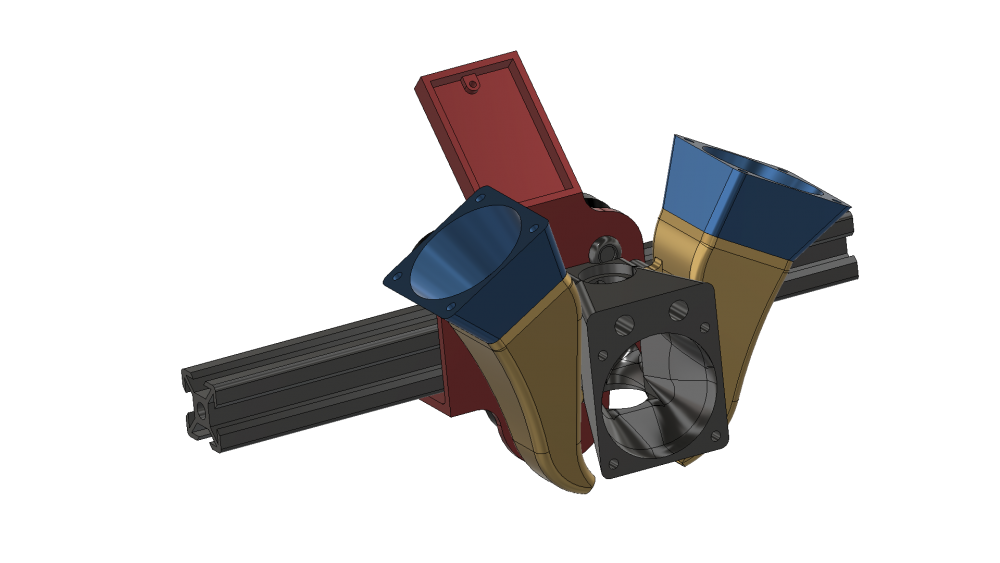

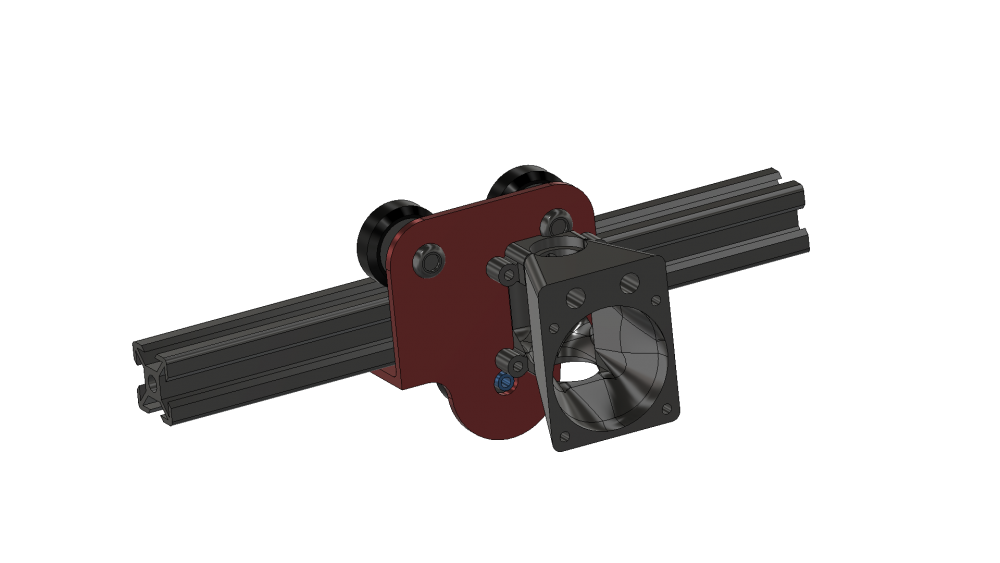

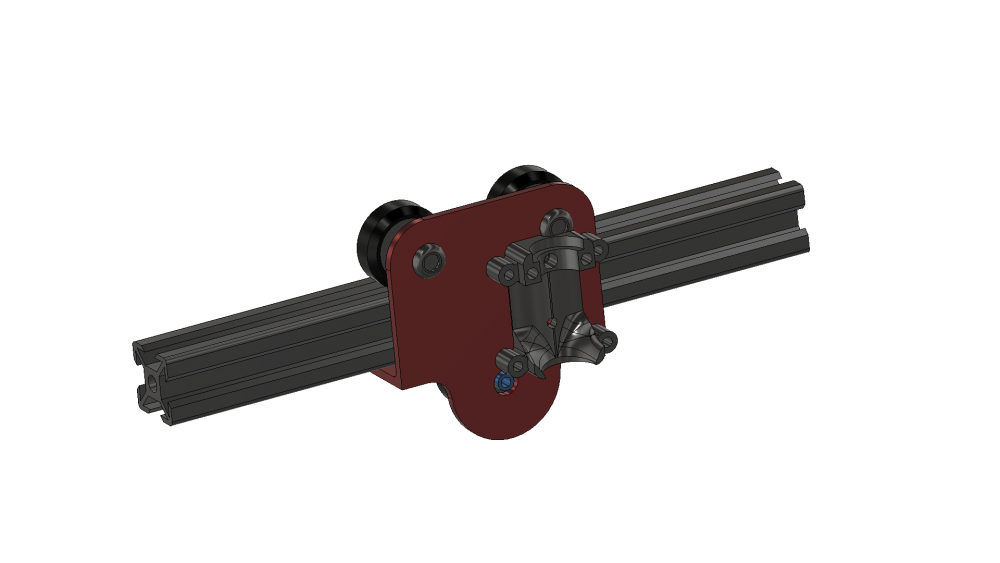

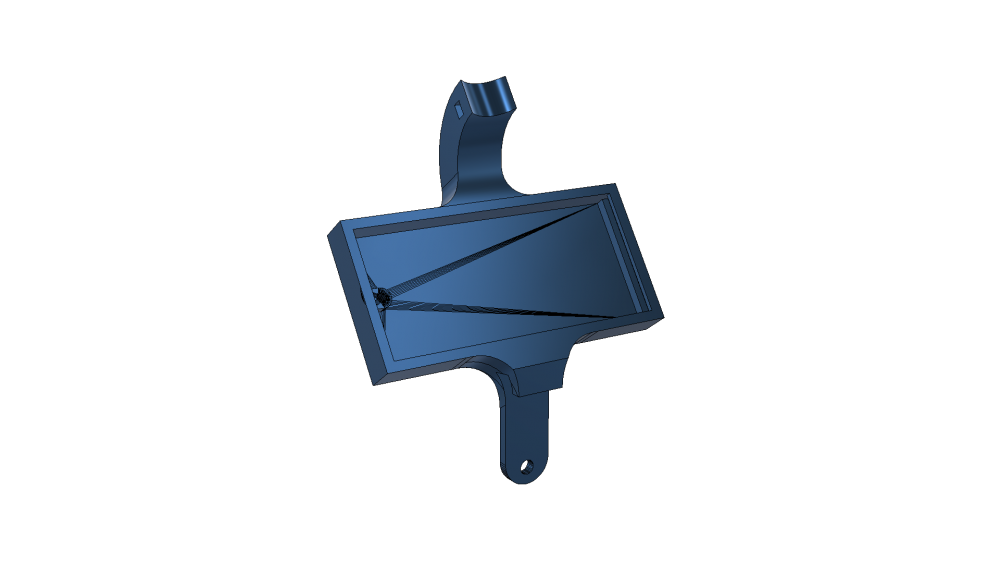

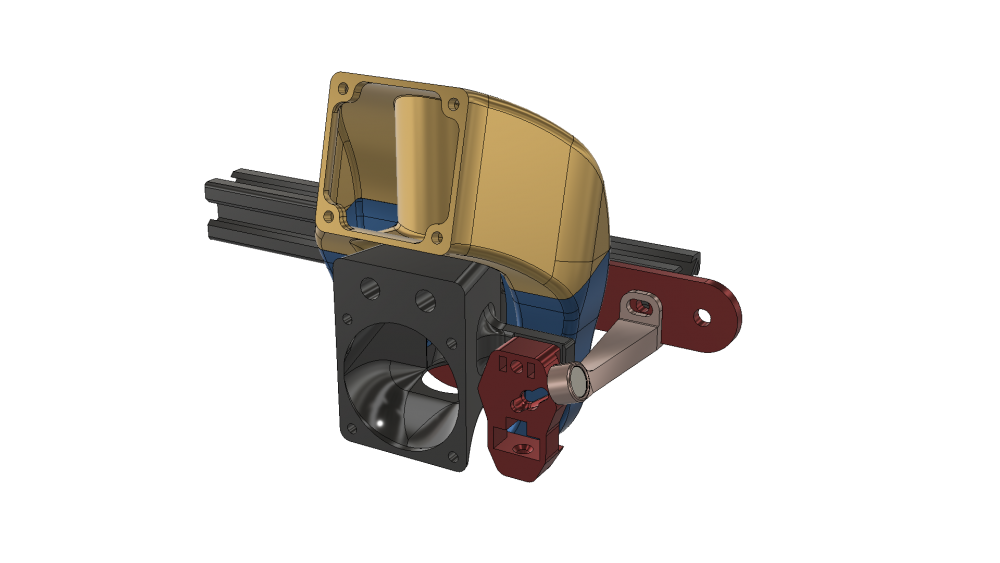

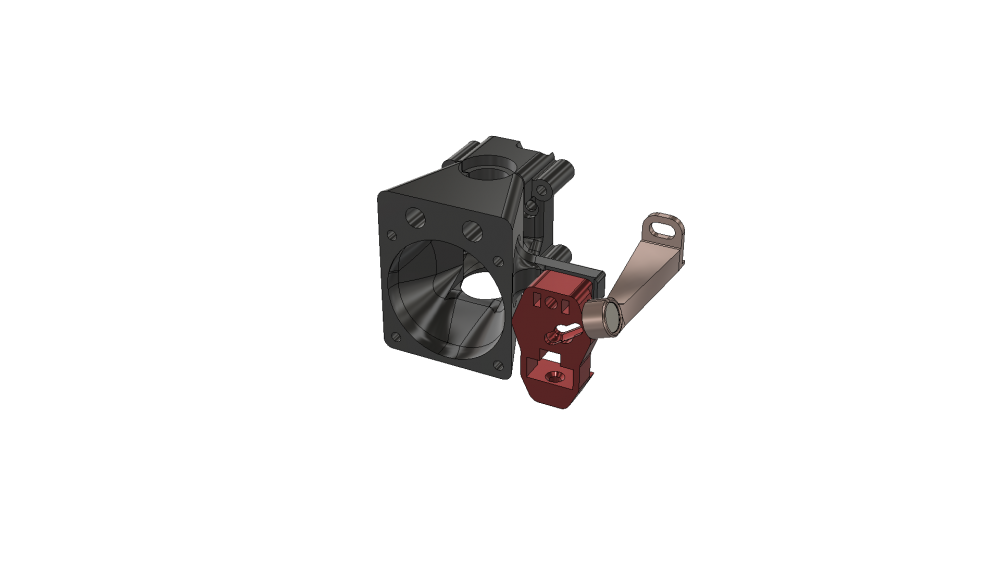

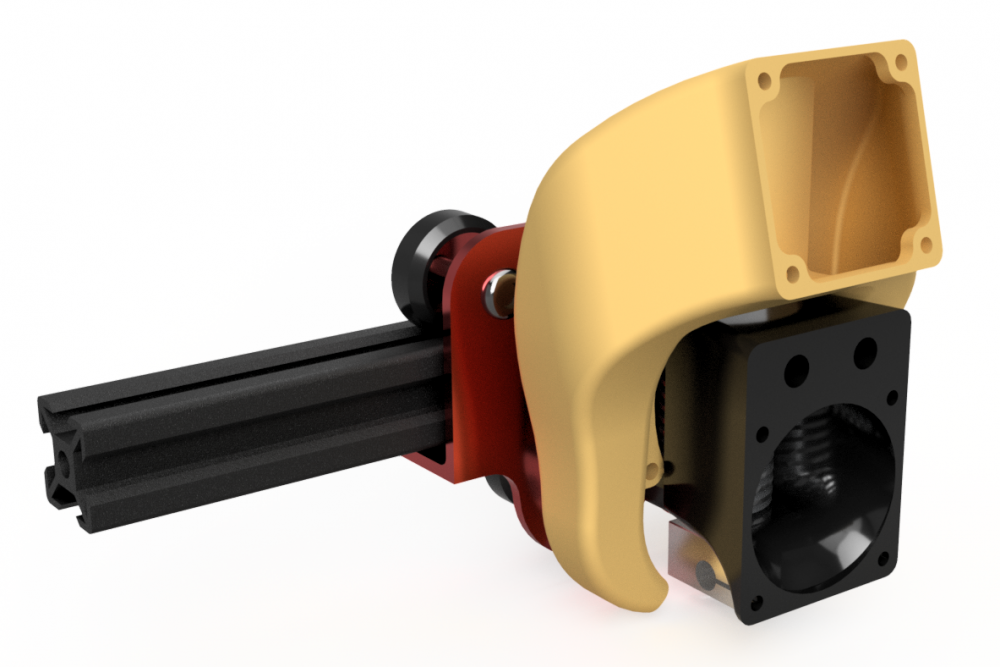

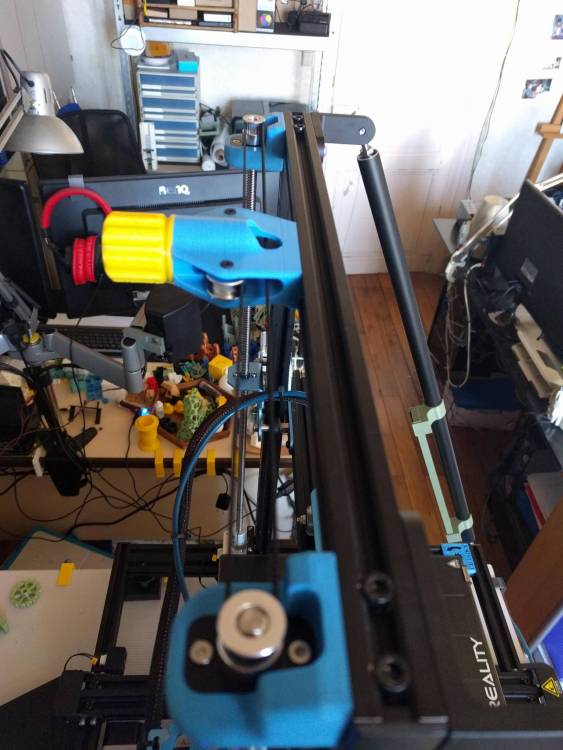

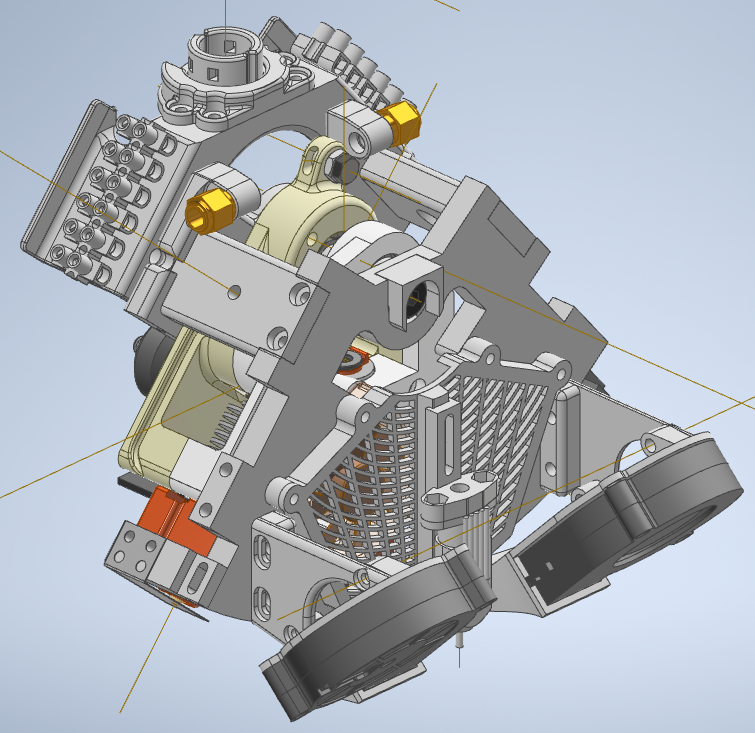

Non, pas de bascule, la qualité ne me satisfait pas. Je manque de rigidité sur la 2ème tête. Ce n'est pas catastrophique, mais ça occasionne des flancs légèrement rugueux qui ne me conviennent pas. J'ai refait certaines pièces pour les rendre plus rigides, ajouté des aimants réglables loin de l'axe de rotation pour un blocage en position plus rigoureux et moins forcer sur le servomoteur qui chauffait et finissait par rendre l'âme ! La qualité s'est bien améliorée, mais ce n'est pas encore parfait. Pour garder le même axe d'extrusion pour les 2 têtes, j'ai un porte-à-faux important. Bien que toutes les pièces soient en ASA ApolloX, sauf l'axe des roulements qui est un axe de roller de DK, certaines pièces nécessiteraient d'être usinées en alu. La DUET3d a le Wifi quelques fois capricieux (déconnexion/re-connexion, c'est du clone chinois!), mais elle est très agréable et les impressions sont parfaites (hors problèmes cités ci-dessus!). Pour la suite, je réfléchis plutôt à simplifier avec des têtes indépendantes, style e3d changetool mais sans servo, donc adieu la CR10 ! D'où mes recherches d'infos sur l'option de Marlin.2 points

-

2 points

-

Si tu cherches une "Machine" qui fasse aussi bien : 1. Imprimante 3D 2. Fraiseuse 3. Découpe laser Les 2 seuls modèles(que je connais) qui font cela sont : 1. La Creality CP01 : Entre 600 et 900€ 2. La Snapmaker : Autour de 800€ Donc... niveau budget... on est OUT ! Très loin de tes 250€ de budget. Alors... je précise : Je n'ai pas compris un traitre mot de ta demande... donc mes excuses. Mon avis : Ton budget est trop limité ! 250€ pour faire tout ce que tu veut... c'est juste pas possible. Perso, je recommanderais d'avoir plusieurs machines : une CNC fraiseuse, une imprimante 3D et une découpeuse laser. Pour chacune... il faudra un dépenser entre 150 et 300€ pour chacune pour avoir une machine "exploitable". Ce qui ferait un budget total de 900 euros. Voilà... je pense avoir tout dit...2 points

-

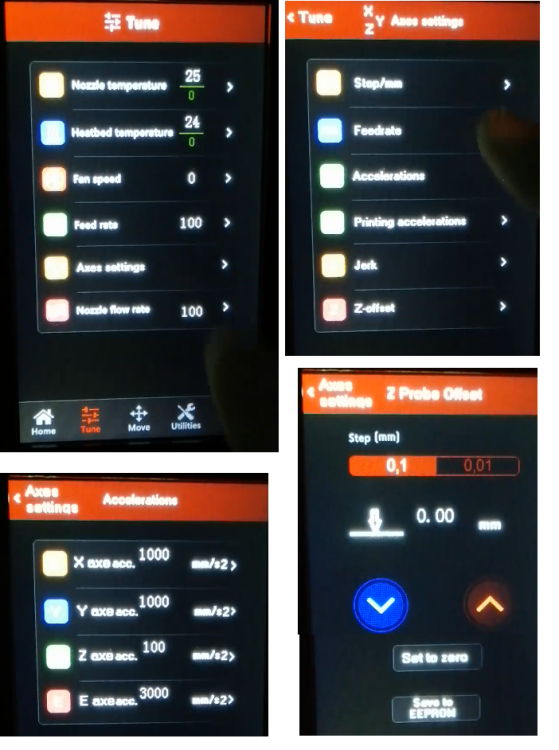

Salut tout le monde, Je voulais vous informer que les Italiens ont compilé une version et améliorée de MARLIN 1.1.9 pour Alfawise U30 Pro et LONGER LK4 Pro. Nouvelles fonctionnalités implémentées depuis la dernière version de Marlin 1.1.9 Standard: Ajout dans le menu "tune" de la possibilité d'ajuster les réglages de chaque axe: Pas / mm; vitesse d'avance; Accélérations; Jerk; décalage Z; Ajout dans le menu "utilitaires" de la possibilité de réaliser l'ABL (Auto Bed Leveling); Dans le menu fichier, la possibilité de mettre à jour la page (Fonctionnalité utile pour ceux qui ont un adaptateur micro-SD vers SD). Voici le LIEN Facebook avec la VIDEO. https://www.facebook.com/groups/1956466614652527/permalink/2349269868705531/ TÉLÉCHARGER le dossier: https://drive.google.com/drive/folders/1bP6MAnR3bSvpI4uZ0nGY7UugznJF8Qbw?fbclid=IwAR1J-AfrzhwvwdhjR0Eavjwda4ACHiLJEoNhkottAie0sZVG4mIozZFiNJ82 points

-

Alors le prends pas mal mais pour moi ta réponse m'est totalement lunaire :), je ne suis pas sur d'avoir bien tout compris la complexité de ta réponse. Le bltouch n'est qu'un outil, il faut au préalable avec un réglage mécanique et manuel aux petits oignons sinon quoi qu'il arrive il y aura des différences. 1) Peu importe ou tu fais ton z-offset car c'est le mesh qui fera le boulot. 2) En home la tête se met en hauteur par sécurité donc oui je la descend a la position 0 sinon mon z-offset serait faux, une fois à la position 0 je fais en sorte que ma feuille puisse bouger et soit très légèrement grattouiller. Maintenant si tu veux descendre ta buse a 0.1 pour ensuite faire ton z-offset ainsi soit il, le résultat pourrait être identique suivant le choix que tu fais sur le grattage de la buse sur la feuille. Enfin si tu n'es pas satisfait de ton mesh c'est peut-être parce que tu as choisi un 3x3. Fais un 5x5 cela prendra 10 minutes mais tu l'enregistres après donc pas besoin de le faire à chaque print, il te suffira de le lancer de temps en temps pour corriger si besoin. Chacun peut y aller de sa méthode mais parfois je me demande pourquoi on se complique la tâche quand celle-ci peut-être simple surtout quand on le fait pour la première fois. On commence avec une base et avec l'expérience on la modifie et on évolue :). PS: tout dépend des visières, du nombre sur le plateau et ceci n'est qu'un exemple cela montre juste que le bltouch fait son boulot malgré des vitesses fortement augmentées faisant évoluer plus vite la structure. Je vais m'arrêter là car je pense que nous sommes un peu HS maintenant ^^2 points

-

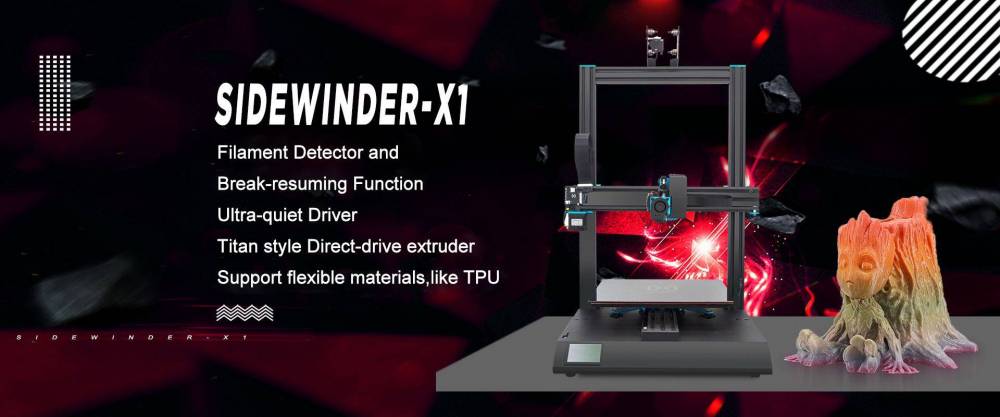

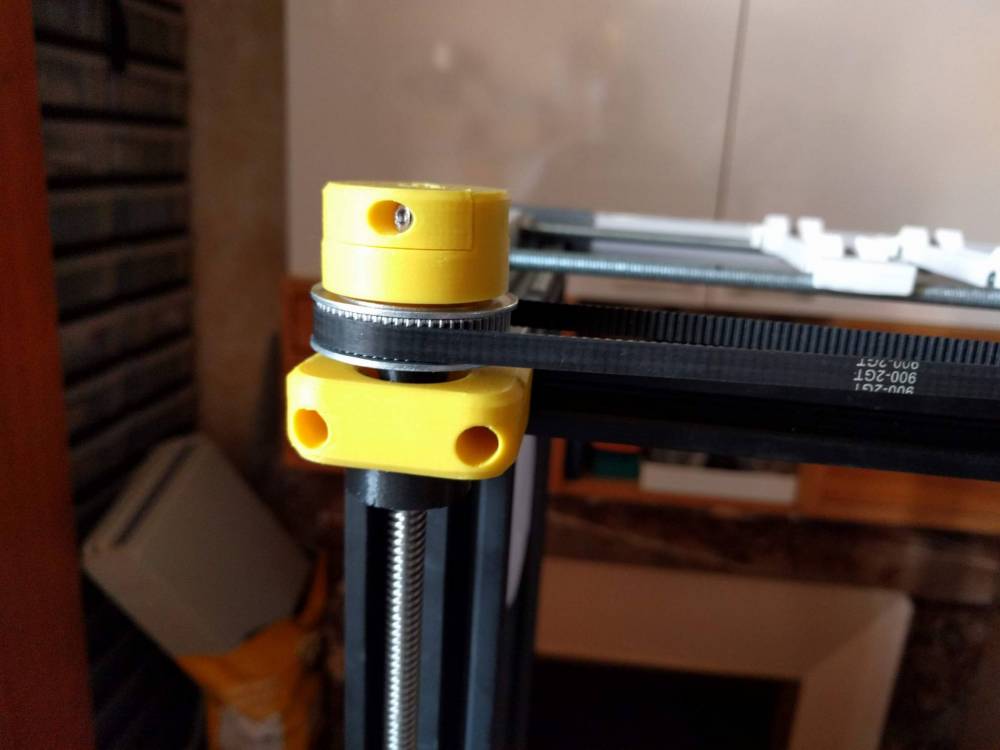

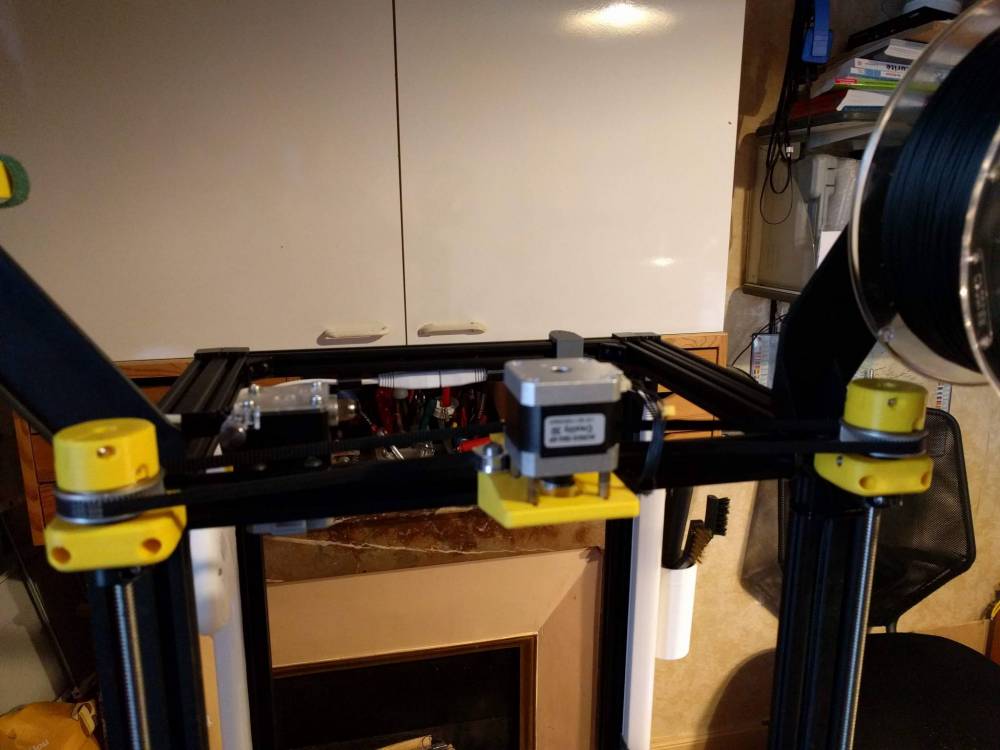

test A l'instar de ce superbe topic sur la U20, je vais essayer de faire un topic généraliste qui regroupe toutes les informations essentielles sur la X1 dont j'ai publié le test sur le blog. Caractéristiques techniques Fiche comparateur Les revendeurs Atome3D (FRANCE) Banggood GearBest Aliexpress Amazon Firmware La X1 est sous Marlin et ça c'est cool ! Elle est livrée en 1.9 et au moment où j'écris ces lignes, le site officiel du constructeur est HS mais vous pouvez retrouver le firmware sur le GitHub du constructeur. Vous pouvez aussi flasher Marlin 2.0 et activer différentes options intéressantes (Babystep, BLTouch, EEPROM, Linear Advance, S_CURVE_ACCELERATION, ADAPTIVE_STEP_SMOOTHING, etc.) : Vous pouvez aussi partir sur le firmware ASWX1-FW-MOD qui est une très bonne base https://github.com/pinguinpfleger/ASWX1-FW-MOD Pour FLASHER le firmware SANS DEMONTER l'imprimante POUR DÉBRANCHER L'ÉCRAN LCD, il existe 2 procédures : - la plus simple consiste à utiliser la fonction "DISCONNECT" de ce firmware TFT (écran) : - installer un "interrupteur" pour l'écran. Logiciel Contenu de la clef USB fournie avec l'imprimante Profil pour Cura 4.0 Profil pour Simplify3D Maintenance et qualité Réglage de l'Offset Z avec BLTouch Tuto - Calibrage général (Toutes Imprimantes) Réglages PID (buse et lit), avec plein d'infos sur Marlin Linear Advance avec le fichier de test Améliorations A acheter et installer : BLTouch Li magnétique et flexible Ziflex ou PEI Trianglela texturé ou Energetic 3D lisse de 310mm Renfort de l'axe Z Extrudeur Dual Gear Full Metal E3D Hemera Bras tendeur en métal pour l'idler de l'extrudeur (en cas de casse et/ou pour plus d'efficacité) Coupleur araignée (spider coupler) 5x8mm D25 L30 sur Amazon France Ressorts Anti-backlash T8 sur Amazon France Chaussette d'isolation du corps de chauffe type Volcano chez Aliexpress ou Atome3D A imprimer : Bloqueur pour la nappe de l'extrudeur (important pour éviter de la cramer) Support double de bobine avec le déport du capteur de filament Sécurisation des câbles du lit chauffant Caches pour le profilé X Protection pour le port USB Fan ducts (ventilation pour la pièce) Dépoussiérant / huileur de filament (surtout utile en all metal hot end cf cette vidéo notamment) Clef de serrage dynamométrique pour buse (pratique pour la maintenance ou l'upgrade de la buse sans serrer trop fort ou pas assez fort) Support pour comparateur <--Nouveau Pièces de rechange Alimentation d'origine chez Atome3D Nappes d'origine 30 pins et 20 pins chez Atome3D Carte mère Makerbase Gen-L v1 (sans driver) sur Aliexpress ou Atome3D Carte mère MakerbaseGenL v2 avec TMC2208 sur Aliexpress Kit écran + carte chez Atome3D Ecran seul chez Atome3D Buses type Volcano (compatible avec le corps de chauffe E3D Volcano) : Laiton d'origine chez Atome3D ou adaptable chez Aliexpress Acier (améliorée) chez Atome3D ou Aliexpress Nozzle X (durable) chez 3DJake Ruby (chère !), Melow "low cost" sur Aliexpress ou Olsson Ruby High Output hors de prix et difficile à trouver en version "volcano" (sur eBay) que vous pouvez découvrir dans ce topic ! Cartouche chauffante d'origine chez Atome3D Hot End d'origine V1 (avec Heat Break fileté) chez Atome3D Hot End d'origine V2 (avec Heat Break non fileté) chez Atome3D Heat Break amélioré full métal E3D V6 classique chez Compozan ou Titane chez 3DJake à utiliser en lisant bien ce guide ! Heat Break amélioré bi-métal Biqu. Accessoires divers Scotch (aussi appelé gaffer, toile de réparation, adhésif toilé ou encore ruban de réparation pour livre) pour fixer/coller nappes sur Amazon1 point

-

Marlin 2.0.x guide pour CR10-V2, carte mère originelle (v2.5.2) ATTENTION: Post très long (mais j'espère complet ), TLDR : en fin de post. les fichiers utilisés pour compiler Modifications réalisées à partir d’un Marlin originel 2.0.9.3 pour une Creality CR10-V2 avec sa carte mère d’origine (Atmega2560, v2.5.2). Utilisation de ce guide avec un autre version de Marlin à vos risques et périls. En modifiant quelques directives (environnement de compilation, carte mère utilisée, pilotes moteurs, …), il est possible d'adapter ce «firmware» pour qu'il fonctionne avec une autre carte que la Creality v2.5.2 Modifications effectuées après lecture approfondie de la «Bible du Marlin» Chapitres Débuter Fichiers modifiés PID autotune BLTOUCH Mesurer NOZZLE_TO_PROBE_OFFSET Unified Bed Leveling (UBL) Mesh Bed Leveling (ABL du «pauvre» mais tout de même bien pratique) Effectuer le nivelage du lit Détection de fin de filament et remplacement du filament Linear Advance Junction Deviation Test «Tout en un» de la rétraction Compiler le firmware Flasher le firmware Mettre à jour / reflasher le firmware Changelog Débuter Installer VSCode and Git (Installation guide) Ouvrir le dossier Marlin comme dans la vidéo d’installation ou Cloner Marlin via PlatformIO (Cliquer sur l’icone «Alien», puis cliquer sur "Cloner Projet Git», coller l’adresse "https://github.com/MarlinFirmware/Marlin/", presser Entrée, sauvegarder, finalement cliquer ouvrir quand le téléchargement est terminé) Ou vous pouvez cloner mon dépôt en fin de post Vous pouvez choisir la version de Marlin en bas à gauche de la fenêtre, par défaut la version la plus récente sera activée Modifier votre Marlin en vous basant sur ce guide Vous pouvez utiliser les fichiers de configuration des exemples de votre carte pour une édition plus facile / rapide. La CR10V2 n’étant pas actuellement recensée parmi les modèles de Creality, vous pouvez utiliser ceux d’une CR10S (ou ceux tout à la fin). EDIT: @thinkyhead a inclus les fichiers de configuration dans la dernière version stable de Marlin (2.0.6 attention, c'est prévu pour la branche bugfixes ). Fichiers modifiés Modifications des fichiers platformio.ini, configuration.h et configuration_adv.h . A - Activer | C - Changer | A&C - Activer et Changer | D - Désactiver ( Activer/Désactiver en enlevant / ajoutant les «//» en début de ligne ) platformio.ini C default_envs = mega2560 Configuration.h A #define SHOW_CUSTOM_BOOTSCREEN A #define CUSTOM_STATUS_SCREEN_IMAGE Vous devrez copier les fichiers _Bootscreen.h / _Statusscreen.h de Marlin\config\examples\Creality\CR10S\ dans le dossier Marlin\Marlin mais en ce cas, la fenêtre de statut indiquera «CR10S 300» alors qu’on souhaiterai «CR10 V2» (utiliser ceux en fin de post). Les fichiers «examples» du dossier config « peuvent être récupérés à partir de Marlin GitHub. ou vous pouvez utiliser ceux fournis dans le fichier compressé en fin de post (je les ai modifié afin que soit affiché «CR10 V2). C #define SERIAL_PORT 0 C #define BAUDRATE 115200 250000 ATMega2560 baudrate par défaut C #define MOTHERBOARD BOARD_RAMPS_CREALITY A&C #define CUSTOM_MACHINE_NAME "CR10-V2" ou le nom que vous voulez (ex: MA CR10 à MOI qu'elle me plait vraiment beaucoup ) C #define DEFAULT_NOMINAL_FILAMENT_DIA 1.75 C #define TEMP_SENSOR_BED 1 C #define HEATER_0__MAXTEMP 255 C #define BED_MAXTEMP 120 A #define PID_EDIT_MENU A #define PID_AUTOTUNE_MENU C les valeurs de P.I.D. pour la tête : #define DEFAULT_Kp 19.47 #define DEFAULT_Ki 1.59 #define DEFAULT_Kd 59.40 A #define PIDTEMPBED Vous n’êtes pas obligé d’activer PIDTEMPBED, si vous êtes satisfait de votre lit chauffant. Mais en calibrant celui-ci, il montera en températures plus rapidement et maintiendra celles-ci plus finement N’oubliez pas de réaliser un autotune du PID du lit après l’avoir activé dans le firmware sinon la protection contre l’emballement thermique pourrait se déclencher lors de la mise en route. Allez consulter le guide dans la section PID autotune, plus bas dans ce post C les valeurs de P.I.D. pour le lit : #define DEFAULT_Kp 690.34 #define DEFAULT_Ki 111.47 #define DEFAULT_Kd 1068.83 C #define EXTRUDE_MAXLENGTH 435 Mesurez la longueur à partir de la roue crantée de l’extrudeur jusqu’à la buse comme longueur de tube PTFE C #define Z_MIN_ENDSTOP_INVERTING true false C #define Z_MAX_ENDSTOP_INVERTING true false C #define Z_MIN_PROBE_ENDSTOP_INVERTING true false Le BLTouch v3/3.1 peut fonctionner soit avec true soit false, mais une erreur est signalée à la compilation si réglé à true A&C #define X_DRIVER_TYPE TMC2208_STANDALONE A&C #define Y_DRIVER_TYPE TMC2208_STANDALONE A&C #define Z_DRIVER_TYPE TMC2208_STANDALONE A&C #define E0_DRIVER_TYPE TMC2208_STANDALONE C #define DEFAULT_AXIS_STEPS_PER_UNIT { 80, 80, 400, 93 } si vous avez monté en lieu et place de l’extrudeur d’origine un autre modèle, remplacez 93 par le nombre de pas de celui-ci (BMG / Titan 415, BMG sans réducteur (CR10S Pro) 140, …) pour une CR10-V3 avec un Titan comme extrudeur; le pas de l'extrudeur est de 415. ATTENTION: dans le dépôt Github fourni plus bas, mon extrudeur étant un pseudo BMG (celui des CR10S Pro), le pas est de 140, mon extrudeur est un BMG à réduction (3:1), le pas est de 415 (monté en «extrudeur volant»), pensez à le modifier si vous avez l'extrudeur métallique d'origine (pas initial de 93 qu'il est préférable d'affiner en effectuant un réglage de celui-ci). C #define DEFAULT_MAX_FEEDRATE { 750, 750, 15, 75 } C #define DEFAULT_MAX_ACCELERATION { 2000, 2000, 100, 5000 } C #define DEFAULT_ACCELERATION 800 C #define DEFAULT_RETRACT_ACCELERATION 1000 C #define DEFAULT_TRAVEL_ACCELERATION 800 A #define CLASSIC_JERK Utiliser «Classic Jerk» au lieu de Junction Deviation, car JD ne fonctionne pas correctement actuellement et peut parfois engendrer de mauvais résultats particulièrement lors d’impression de courbes (https://github.com/MarlinFirmware/Marlin/issues/17146) A&C #define TRAVEL_EXTRA_XYJERK 5.0 A #define S_CURVE_ACCELERATION C #define INVERT_X_DIR false C #define INVERT_Y_DIR false C #define INVERT_Z_DIR true C #define INVERT_E0_DIR false Si vous avez une CR10-V3 avec son direct-drive, le moteur possédant un réducteur (3:1), le sens de rotation de celui-ci est inversé. la ligne au-dessus devra donc être à «true» C #define X_BED_SIZE 310 C #define Y_BED_SIZE 310 C #define Z_MAX_POS 400 A #define LCD_BED_LEVELING C #define HOMING_FEEDRATE_Z (6*60) (directive d'anciennes versions de Marlin, maintenant les vitesses de mise à l'origine sont regroupées en une seule directive : #define HOMING_FEEDRATE_MM_M { (50*60), (50*60), (4*60) } ) Augmentez si vous trouvez que c’est trop lent mais ne dépassez pas 10*60 pour l'axe Z. A #define EEPROM_SETTINGS A #define NOZZLE_PARK_FEATURE C #define NOZZLE_PARK_POINT { (X_MIN_POS + 5), (Y_MAX_POS - 5), 10 } A #define PRINTCOUNTER D #define LCD_LANGUAGE fr pour passer l’interface de l’écran en français si vous préférez A #define SDSUPPORT A #define INDIVIDUAL_AXIS_HOMING_MENU A #define REPRAP_DISCOUNT_FULL_GRAPHIC_SMART_CONTROLLER Configuration_adv.h A #define QUICK_HOME A #define BLTOUCH_SET_5V_MODE C #define SLOWDOWN_DIVISOR 2 A #define LCD_INFO_MENU A #define STATUS_MESSAGE_SCROLLING A #define SCROLL_LONG_FILENAMES D #define LIN_ADVANCE L’activation du Linear Advance sur les cartes Creality «silencieuses» mènent à l’arrêt de l’extrusion, il ne faut donc pas activer cette option. C #define LIN_ADVANCE_K 0.00 Le guide pour calibrer la valeur K se trouve plus bas dans la section Linear Advance. C #define EMERGENCY_PARSER C #define ADVANCED_OK A #define CANCEL_OBJECTS PID autotune Rien ne vous oblige à activer PIDTEMPBED, si vous êtes satisfait de votre lit chauffant. Mais en calibrant celui-ci, il montera en températures plus rapidement et maintiendra celles-ci plus finement. Connectez l’imprimante au PC (USB, Octoprint, etc.) Utilisez n’importe quel logiciel capable d’envoyer des commandes gcode à l’imprimante (Octoprint, Pronterface, Repetier, etc.) Connectez l’imprimante via le logiciel si la connexion n’est pas automatique (COM ??, 115200 250000) En envoyant un M301/M304 à l’imprimante vous récupérez les valeurs actuelles du PID de la HOTEND / LIT CHAUFFANT, prenez note de celles-ci Pour débuter un autotune, il faut envoyer un M303 C<nb cycles> A<index> S<température> U à l’imprimante. Pour la hotend j’utilise M303 C10 E0 S220 U (Hotend: E0) Activez la ventilation de refroidissement du filament pour l’autotuning du PID de la hotend C5 est normalement suffisant, mais C10 n’augmente pas le temps énormément, S<température> devrait être 5-à 10° plus haut que la température le plus souvent utilisée Pour le lit chauffant j’utilise M303 C8 E-1 S65 U (Lit chauffant: E-1) C5 est normalement suffisant, mais C8 n’augmente pas le temps énormément, S<température> devrait être la température la plus souvent utilisée. Si après le M303 ... vous obtenez "PID Autotune failed! Temperature too high", envoyez un M304 P0.00 I0.00 D0.00 à l’imprimante, puis refaites l’autotune du PID. Attendez que les opérations soient terminées (quand c’est fait, le cycle de chauffe s’arrête et la température baisse) Prenez note des nouvelles valeurs du P. I.D. affichées Envoyez un M500 pour sauvegarder ces valeurs dans l’EEPROM Pour vérifier que ces valeurs ont bien été sauvées, envoyez un M301 / M304 pour afficher les valeurs actuelles Si les valeurs actuelles de PID ne correspondent pas aux nouvelles, alors vous devez les fixer manuellement: Hotend: Envoi d’un M301 P<valeur> I<valeur> D<valeur> à l’imprimante Lit chauffant: Envoi d’un M304 P<valeur> I<valeur> D<valeur> à l’imprimante Envoi d’un M500 pour sauvegarder ces valeurs dans l’EEPROM Dans Configuration.h mettre à jour les valeurs de PID pour une prochaine mise à jour du firmware (DEFAULT_Kp, ...Ki, ...Kd, DEFAULT_bedKp, ...bedKi, ...bedKd) The 3D Print General PID Autotuning BLTOUCH Configuration.h A #define Z_STOP_PIN 19 (renommé en Z_MIN_PROBE_PIN ) Le BLTouch est «précâblé» sur le Z_MAX_PIN, le endstop originel lui est connecté sur le Z_MIN_ENDSTOP_PIN A #define BLTOUCH C #define NOZZLE_TO_PROBE_OFFSET { 47, 0, 0 } Éditez ces valeurs en fonction de votre matériel et de sa position par rapport à la buse, aide dans la section Mesurer NOZZLE_TO_PROBE_OFFSET C #define MIN_PROBE_EDGE 10 ( renommé en PROBING_MARGIN ) Si vous avez des clips pour maintenir la surface d’impression (verre, miroir, …), augmenter à la taille des clips +5 C #define XY_PROBE_SPEED 6000 9000 ( renommé en XY_PROBE_FEEDRATE ) Avec 6000 le 9000 BLTouch fonctionne de manière plus fiable (9000 mm/min = 150 mm/s) A #define MULTIPLE_PROBING 2 permet d’améliorer le résultat en effectuant plusieurs palpages A #define Z_MIN_PROBE_REPEATABILITY_TEST A #define AUTO_BED_LEVELING_BILINEAR ou utiliser AUTO_BED_LEVELING_UBL / MESH_BED_LEVELING, liens vers des guides plus loin dans ce post A #define RESTORE_LEVELING_AFTER_G28 A #define Z_SAFE_HOMING Configuration_adv.h A #define BABYSTEPPING C #define BABYSTEP_MULTIPLICATOR_Z 4 1 monte l’axe Z de 1 microstep (0.0025), 4 montera l’axe Z de 0.01 A #define DOUBLECLICK_FOR_Z_BABYSTEPPING Double-clic avec l’écran de Statut pour éditer le Z Babystepping pendant une impression A #define BABYSTEP_ZPROBE_OFFSET A #define BABYSTEP_ZPROBE_GFX_OVERLAY Mesurer les valeurs à saisir pour NOZZLE_TO_PROBE_OFFSET Mesurer approximativement les écarts / distances entre la pin de la sonde et la buse dans les directions X et Y La pointe de la sonde devrait être 2.3-4.3mm plus haut que la buse (quand la sonde est rentrée) Modifier les valeurs NOZZLE_TO_PROBE_OFFSET en fonction de vos mesures Compiler - flasher - redémarrer ... Effectuer le Homing (G28) Prenez note des coordonnées X et Y (réalisable via le menu «Move Axis» de l’écran) Déplacez l’axe Z vers le bas jusqu’à ce que la buse touche ou pratiquement touche le lit Marquez le point où la buse touche le lit (assurez-vous que ce marquage ne se déplacera pas sur le lit (utiliser du scotch de marquage par exemple)) Déplacez les axes X et Y via le menu de l’imprimante jusqu’à ce que la pointe de la sonde soit sur la marque Prenez note des coordonnées X et Y Soustrayez les coordonnées X/Y originelles des coordonnées X/Y de la position de la pointe du BLTouch pour obtenir le NOZZLE_TO_PROBE_OFFSET. Exemple pour la CR10V2: après le homing, la buse est en (150,150); en déplaçant le pointeur de la buse à l'emplacement marqué sur le plateau, la position affichée à l'écran devrait être (103,150); donc 150-103=47 pour le X et 150-150=0 pour le Y Unified Bed Leveling (UBL) Marlin UBL guide Chris Riley UBL video guide Mesh Bed Leveling (ABL du «pauvre» mais tout de même bien pratique) Configuration.h Ce type de nivelage n'est à utiliser que si vous n'avez pas installé d'ABL automatique. Donc, à n'activer que si #define BLTOUCH (ou un autre ABL) ne l'est pas déjà sinon Marlin vous signalera une erreur. A #define PROBE_MANUALLY C #define NOZZLE_TO_PROBE_OFFSET { 0, 0, 0 } A #define MESH_BED_LEVELING A #define RESTORE_LEVELING_AFTER_G28 C #define GRID_MAX_POINTS_X 5 (Ou modifiez selon vos préférences) A #define LCD_BED_LEVELING En complément (remarque de @Darkneo (merci à toi )) il faut désactiver certaines directives qui autrement conduisent à une erreur de compilation : D #define Z_MIN_PROBE_REPEATABILITY_TEST et D #define BABYSTEP_ZPROBE_OFFSET (configuration_adv.h) Effectuer le nivelage manuel du lit (Mesh Bed Leveling) Chauffez votre lit à la température d’impression habituelle (ex : 60°C). Assurez-vous qu'il n'y a pas de plastique sur la buse, ce qui modifierait la distance de la buse par rapport au lit Sélectionner: Prepare - Bed Leveling - Level Bed Attendre que le Homing XYZ soit terminé Lorsque le bouton "Cliquer pour commencer" apparaît, appuyez sur le bouton du contrôleur pour vous rendre au premier point Utilisez la molette de commande pour régler Z afin qu'un morceau de papier puisse passer sous la buse en frottant Appuyez sur le bouton du contrôleur pour enregistrer la valeur Z et passer au point suivant Répétez les étapes 4 et 5 jusqu'à ce que vous ayez terminé. Sélectionnez : Configuration - Enregistrer les paramètres pour sauvegarder le maillage dans l'EEPROM Sélectionnez : Mouvement - Hauteur de fondu : Régler sur 10 Sélectionnez : Motion - Stocker les paramètres Faites un test d'impression et, pendant l'impression, vous pouvez modifier la distance entre la buse et le lit en mouvement via les molettes de réglage du plateau Ne surtout pas toucher aux mollettes sinon le maillage ne sera plus correct Utiliser plutôt le réglage des babysteps via «double clic» sur le bouton de l'écran Sélectionnez : Configuration - Stocker les paramètres Plus d’infos : Marlin Bed Leveling (Manual) Teaching Tech Manual Mesh Bed Levelling Crosslink Ender 3 Mesh Bed Leveling Détection de fin de filament et changement de filament Configuration.h A #define FILAMENT_RUNOUT_SENSOR A&C #define FILAMENT_RUNOUT_DISTANCE_MM 5 C #define EXTRUDE_MAXLENGTH 435 Longueur de la roue crantée de l’extrudeur à la buse A #define NOZZLE_PARK_FEATURE C #define NOZZLE_PARK_Z_FEEDRATE 3 Configuration_adv.h C #define ADVANCED_PAUSE_FEATURE C #define PAUSE_PARK_RETRACT_LENGTH 6 Modifiez par votre distance de rétraction C #define PAUSE_PARK_RETRACT_FEEDRATE 30 Modifiez par votre distance de rétraction C #define FILAMENT_CHANGE_UNLOAD_FEEDRATE 40 C #define FILAMENT_CHANGE_UNLOAD_LENGTH 435 Longueur de l'engrenage de l'extrudeuse à la buse OU régler sur 0 pour l'extraction manuelle du filament A #define FILAMENT_CHANGE_FAST_LOAD_FEEDRATE 30 A #define FILAMENT_CHANGE_FAST_LOAD_ACCEL 15 C #define FILAMENT_CHANGE_FAST_LOAD_LENGTH 435 Longueur de l'engrenage de l'extrudeuse à la buse OU régler sur 0 pour l'insertion manuelle du filament A #define ADVANCED_PAUSE_PURGE_LENGTH 20 A #define ADVANCED_PAUSE_FANS_PAUSE A #define FILAMENT_UNLOAD_PURGE_RETRACT 4 C #define FILAMENT_CHANGE_ALERT_BEEPS 2 3 peut être trop / énervant, si oui, diminuez à votre convenance A #define PARK_HEAD_ON_PAUSE A #define HOME_BEFORE_FILAMENT_CHANGE A #define FILAMENT_LOAD_UNLOAD_GCODES Ajoute le gcode (M701/M702) et Charger/décharger dans le menu de préparation de l'écran LCD. A #define HOST_ACTION_COMMANDS A #define HOST_PROMPT_SUPPORT Plus d’infos : Voir la partie M600 - Filament Change Chris Riley Marlin Filament Change M600 Filament Runout Sensor Linear Advance Linear Advance K-factor Calibration Teaching Tech Linear advance video guide Chris Riley Linear advance video guide Junction Deviation Computing Junction Deviation for Marlin Firmware Test «Tout-en-un» de la rétraction KARL JOHNSON How to Easily Calibrate Retraction in 3D Printers Compilation du firmware J’utilise VSCode avec l’extension PlatformIO ainsi que Git GUI. Le sujet ci-dessous décrit l'installation des logiciels nécessaires à la préparation / compilation d'un firmware Marlin : Pour les anglicistes, Chris Riley VSCode installation guide for Marlin 2.0. Le fichier du microprogramme issu de la compilation qui sera installé se trouve dans «../Marlin/Marlin/.pio/build/mega2560/firmware.hex» Flashage du firmware Plusieurs méthodes sont possibles : Octoprint avec le plugin idoine (Firmware Updater), des programmes (Xloader, ProgISP, Avrdudess, Avrdude (ligne de commande pour les purs et durs)…), via le trancheur (Cura, Prusaslicer,…). directement via VSC en cliquant sur l’icone à droite de celle utilisée pour lancer la compilation. La condition pour que ça fonctionne étant que l’imprimante soit reliée à un matériel informatique via USB pour la liaison et le transfert et qu'elle soit reconnue (son pilote est correct). On utilise le fichier firmware.hex pour flasher. Éviter toute coupure de courant durant ce flashage, attendre que le transfert soit terminé (le processus prend quelques minutes). Normalement à l’issue de celui-ci, la carte doit redémarrer. Mettre à jour / reflasher un firmware Il est inutile de refaire tous les changements à chaque fois que vous voulez mettre à jour une nouvelle version de Marlin, vous devez simplement copier vos fichiers de configuration modifiés dans le nouveau marlin et les comparer dans VSC Source Control (Ctrl+Shift+G), et copier tout ce qui est nouveau ou modifié dans vos fichiers. Tous les changements ne seront pas appliqués sur une mise à jour du microprogramme, pour cela vous devrez réinitialiser vos paramètres d'imprimante : en allant dans le menu de l'imprimante - Configuration - Restaurer les valeurs par défaut, ou en envoyant un M502 à l'imprimante suivi d'un M500 Cela réinitialisera vos paramètres en fonction des valeurs par défaut du microprogramme. Cette réinitialisation est à faire après chaque installation du firmware afin d’éviter toute déconvenue. <EDIT> Depuis la version stable 2.0.9.3, une nouvelle directive «EEPROM_INIT_NOW» permet de réaliser automatiquement la réinitialisation de l'EEPROM après flashage d'un nouveau firmware : Quelques explications sur les commandes M500 à M503 : Changelog 20200414 : version initiale 20200510: corrections, compléments, version «problématique» pour certains désactivation totale du LINEAR_ADVANCE qui ne l'était pas vraiment réactivation du CLASSIC_JERK ajout détecteur fin de filament, directives concernant INVERTING, PULLUP, PIN complément information sur la connexion du BLTouch (Z_MAX_PIN 19) ajout dans la section Flashage, programme AVRDUDESS, possibilité de flasher via VSC si ordinateur relié via USB à la carte (détection automatique du port). 20200619 : corrections, modifications cosmétique : mise en évidence de certains points précisions diverses la vitesse de connexion à passée de 115200 à 250000, précision sur la désactivation du «linear advance» modification du BLOCK_BUFFER_SIZE, BUFSIZE et TX_BUFFER_SIZE dans le fichier configuration_adv.h (des valeurs trop élevées amènent à un dépassement de la capacité de stockage de la RAM pouvant conduire à un écran «bleu» suite au flashage), mise à jour des fichiers de configurations suppression du fichier binaire (chacun devra compiler son propre firmware) 20200801: version de Marlin, dernière en date (2.0.6) suppression du fichier compressé du Marlin lien vers mon dépôt Github (pour les plus curieux, j'ai d'autres branches de Marlin pour d'autres imprimantes / cartes mères) suppression du fichier binaire (je préfère que les utilisateurs progressent en effectuant la compilation eux-mêmes) ajout explications M500 / M503 202020815: corrections mineures (orthographe principalement) complément / rectification concernant les fichiers exemples de configuration fournis par Marlin (la CR10-V2 fait désormais partie des imprimantes à partir de la version stable 2.0.6) 20200918: corrections mineures (orthographe principalement) passées inaperçues passage de mon extrudeur à un BMG à réduction (3:1) dont le pas est de 415 20201012: version de Marlin, dernière stable : 2.0.7.1 20201026: version de Marlin, dernière stable : 2.0.7.2 complément sur le Mesh Bed Levelling (ABL du «pauvre») 20210111: complément pour ceux possédant une CR10-V3 20210815: version de Marlin, dernière stable : 2.0.9.1 20210822: Complément afin d'indiquer les directives de compilation qui ont changé de nom depuis la mise en ligne de ce tutoriel basé à l'origine sur un Marlin 2.0.3 : HOMING_FEEDRATE_Z, Z_STOP_PIN, MIN_PROBE_EDGE, XY_PROBE_SPEED sont dénommées autrement (merci à @Pyroadu signalement ) 20210927: Ajout d'un lien vers un tutoriel de ce forum sur l'installation de son environnement de travail afin de faire son propre firmware 20220103: version de Marlin, dernière stable : 2.0.9.3 ajout d'une nouvelle directive permettant de réinitialiser l'EEPROM automatiquement lors du premier lancement du firmware après flashage Les fichiers ayant servi à la compilation : à récupérer sur mon dépôt Github .1 point

-

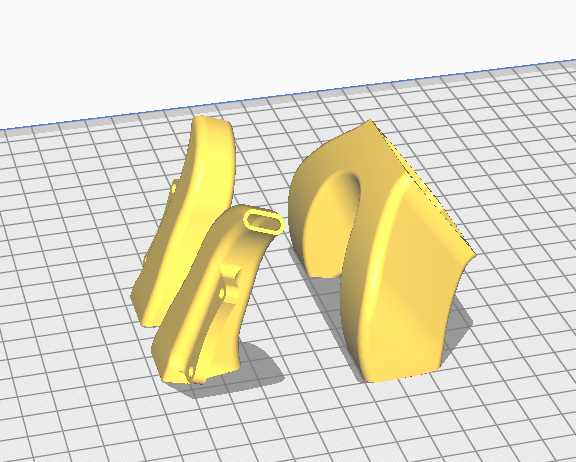

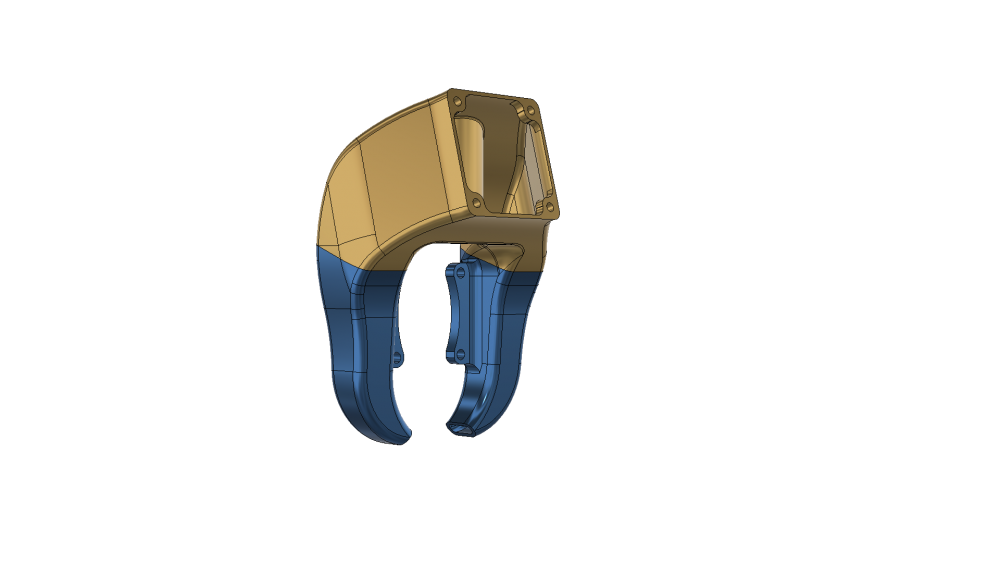

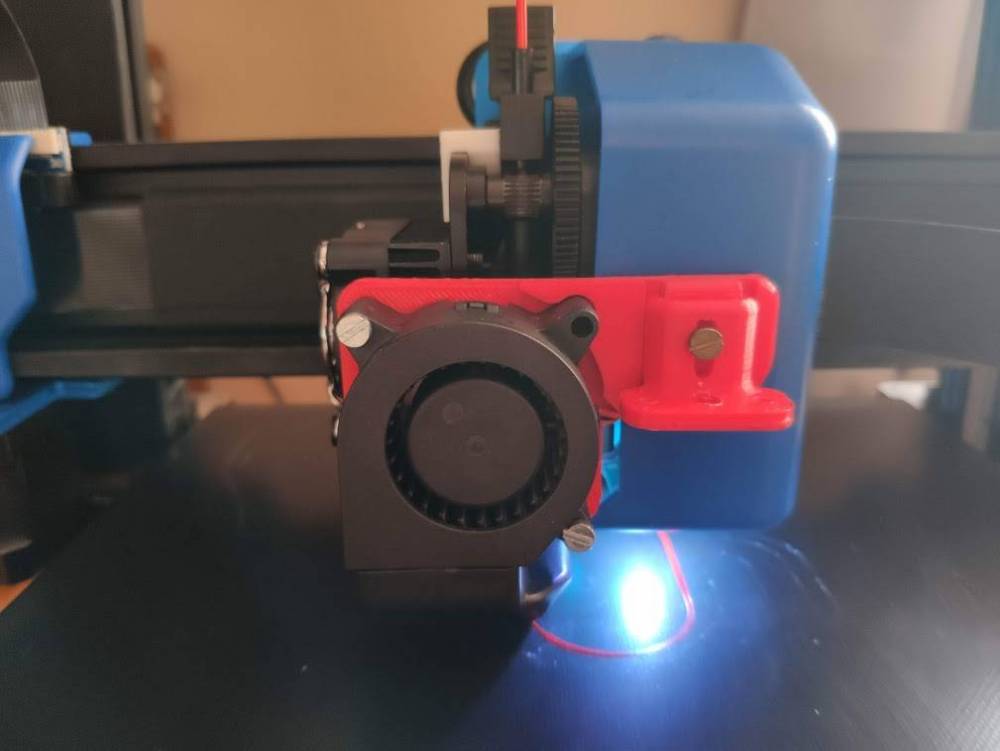

Bonjour à tous et bienvenue sur le topic officiel du fang modulable ! Les réponses à la plupart des questions concernant le montage, la visserie nécessaire, les paramètres d'impression ou les pièces à imprimer pour votre configuration se trouvent soit : DANS CE MESSAGE (cliquez sur "révéler le texte masqué" pour accéder à l'info qui vous intéresse) DANS LA NOTICE PDF (téléchargeable au bas de ce message) Donc merci de bien TOUT lire avant de poser des questions auxquelles vous avez déjà les réponses ! Origine du projet : MAJ 28/01/19 : Suite de l'aventure ! Entrons dans le vif du sujet ! Donc à ce jour nous avons plusieurs montages possibles qui vont du simple fang 40mm et support pour tête et ventilo d'origine : Au montage AiO/E3D et fang à double ventilos 30/40mm + BL-Touch/Touch-mi et support pour PCB de @Janpolanton : Tous les fangs sont compatibles avec tous les supports tête, toutes les têtes supportent le BL-Touch ainsi que le Touch Mi. Chaque support de tête possède quatre montages de ventilateur hotend différents : 1 support pour accueillir un ventilo 30mm 1 support pour un ventilo 40mm 1 support pour accueillir un ventilo 40mm + BL-touch. 1 support pour accueillir un ventilo 40mm + Touch Mi Concernant le BL-Touch/Touch-Mi, vous trouverez dans le dossier dédié un fichier texte qui précise les offset X et Y à indiquer dans marlin/smoothie pour votre modèle de tête ainsi que des instructions de montage. Tous les montages têtes amènent à un petit décalage du home sur l'axe Y (ente 6 et 9mm selon les modèles), il suffit pour palier à ce souci de déplacer un peu le endstop de l'axe Y de manière à ce que la tête tombe bien là ou elle le doit ! Pour ce qui est des liens de téléchargement, deux solutions s'offrent à vous : Un lien vers MEGA.NZ exclusif au forum, il contient en plus du fang 40mm une version double ventilos 30mm et les supports pour le PCB de @Janpolanton, de plus en passant par MEGA.NZ vous avez la possibilité de ne télécharger que ce dont vous avez besoin. Un lien vers la page Thingiverse du fang 40mm. CES LIENS SONT DISPONIBLES EN BAS DE CE MESSAGE ! Pour ceux qui ne sont pas à l'aise avec Mega.nz, quelques instructions : Illustrations des pièces dispo (je rappelle que les photos sont cliquables pour agrandir !) : Montage du Touch-Mi : MAJ 07/07/19 : Paramétrage de Marlin pour le TouchMi (par @sensei73) MAJ 10/03/19 : Nouvelle version du fang. Il existe deux versions du fang 40mm, une version "facile à imprimer" en trois partes et une version monobloc, plus difficile mais pas insurmontable ! Position et paramètres d'impression pour la version 3 pièces : Idem pour la version monobloc (par @jipee) LIENS DE TÉLÉCHARGEMENT : MEGA.NZ = >>>ICI<<< Thingiverse = >>>ICI<<< ----------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------- NOUVEAU ! Vous pouvez désormais acheter votre fang modulable imprimé en PLA 3D-870 chez CompoZan, ça se passe >>>ICI<<< ----------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------- INSTRUCTIONS DE MONTAGE FORMAT PDF : >>>ICI<<<. Voila, n’hésitez à laisser un petit like, ça fait toujours plaisir ! Enjoy !1 point

-

Salut, Après avoir changé le sensor ( qui ne m'a jamais posé de problème..) j'ai décidé cette fois,d'installé un direct drive.( le bloc hotend ventilos fonctionne lui aussi à merveille.. ) Mon choix c'est porté pour le Micro Swiss car j'ai déja le hotend et le systeme est trés bien conçu : le moteur déporté en haut, donne à l'ensemble un équilibre parfait sur le rail. Pour pimenter les choses : -Le seul Direct drive Micro Swiss n'est pas du tout compatible avec la Cr10-s Pro -Les magasins de bricolages sont tous fermés -je dispose d'une Dremel,d'un brûleur pour crème brûlées , de 10cm de brasure argent 600°, et d'un morceau de tôle de 0.5 mm d'épaisseur. Le projet avance ' op zijn gemakske' , ce qui veut dire tranquillement,sans se présser,pour une fois je n'ai pas dead line comme au boulot. La première étape est terminée, il fallait 'juste' faire un nouveau capot sur mesure. Je vais de ce pas passer un coup de peinture ( résistant à 600°,précaution oblige) Demain je ferais l'usinage du bloc Micro Swiss,car je veux inclure le BLTouch sous le capot.1 point

-

aller un autre conseil (oui ca sent le vecu :p) achete toi une tete de secours, un ou deux hotend (au cas ou tu casse une buse dedans, on sait jamais^^) bref quelques pieces detachés, ca depanne toujours1 point

-

Les dernières lignes parlent d'elles même non : #error "Oops! Select 'Arduino/Genuino Mega or Mega 2560' in 'Tools > Board.'" ==> As-tu sélectionné la carte cible de cette manière : Tools puis Bpard puis Arduino/Genuino Mega ou Mega 2560 et ensuite Tools puis Processor ATMega 2560 (Mega 2560). PS : un fichier joint du log de compilation plutôt qu'un copier/coller la prochaine fois. J'ai faillis ne pas aller au bout de ton message :-)1 point

-

oui c'est le problème de la compensation du volume cela peut créer un surplus gênant c'est pour cela qu'il faut trouver le meilleur compromis. LE problème de dimension peut aussi être mécanique (courroie, excentriques). Effectivement un problème de step. Je t'invite a fortement réfléchir pour changer l'extrudeur surtout que tu as déjà l'autre Et n'hésites pas a utiliser le petit cœur quand tu es satisfait de l’intervention1 point

-

Mon petit @boleofr ..... etes vous bon en dessin de GUI? etes vous bon en dessin de machines d'état pour gerer le Gui??? Et en plus, le touchscreen marche, cad on peut cliquer sur les boutons et autre listes déroulantes, ainsi que le DMA ( asynchrone, cad comme un vrai DMA en tache de fond) pour le transfert... et il y a 32Ko de RAM, et 250K de ROM pour le coloriage. mon middleware est bien sale, mais au moins ca compile sans warnings. Par contre, entre les #define, les #ifndef , #ifpasdefjamaisdutout c'est un peu penible de découper pour faire la greffe, mais on y arrive. Faut "juste" faire la logique de commande en utilisant l'api ext_ui, et definir les widgets, qui sont plutot faciles à definir. Le probleme c'est plutot : comment faire une interface ergonomique!1 point

-

Je vais me coucher et comme @Hobi est très bon. La deuxième erreur: Z_MIN_ENDSTOP_INVERTING et Z_MIN_PROBE_ENDSTOP_INVERTING doivent avoir la même valeur ==> en l'occurence pour nos imprimantes ===> false (sinon l'imprimante va aller vers le haut à l'infini) Bonne soirée à tous!1 point

-

Tu dois avoir deux sondes Z actives . Tu as oublie un "//" a un endroit en debut de ligne!!! Please enable only one probe option1 point

-

je pense qu'il faut commencer par le calibrage de l'extrudeur en réglant ses step .... regarde la section tutoriel il y a aussi cette video1 point

-

@fran6p, cherche sous strain gauge ou load sensor. https://learn.sparkfun.com/tutorials/getting-started-with-load-cells/all Edit: FSR c'est encore autre chose, c'est ce qu'utilise DAGOMA pour les Neva sous le bed et certains autres kit à mettre sous la buse le temps de palper le bed.1 point

-

@Yellow T-pot Salut, Oui,c'est le moteur d'origine. Il est certainement surdimensionné et ça permet de se passer d'un Bondtech et de ne dépenser 'que' 60 euro. C'est vraiment bien foutu, je l'avais écrit plus haut , l'ensemble repose en équilibre parfait sur le rail, donc pas de banding ou autre phénomène barbare sur les impressions. Pour info, l'imprimante a avalé beaucoup de TPU la semaine passée : 350gr de Recreus 82A, 500 g de Fillamentum 92A et ( trop facile) 500 gr de Ninja flex Cheetah. Pas une seule fois l'effet spaghetti n'est apparu . Si tu veux t'amuser voici un stl à ta disposition, c'est pile poil prévu pour ton Ender 3, avec les trous de fixation pour le capot et le moteur d'origine. Les 3 supports de galets à l’arrière n'ont ni les trous ni le filetage. DDrive.stl1 point

-

Soit la thermistance est déconnectée, soit elle est HS. Ces résistances variables avec la température sont de type NTC (coefficient de température négatif), autrement dit quand la température augmente, la résistance diminue. Là, la température mesurée / renvoyée étant basse, c'est que sa résistance est très haute comme si elle était absente ou déconnectée ou «cassée». Donc probablement à remplacer.1 point

-

M851 généralement sinon en étant un peu curieux et en effectuant des recherches sur ce forum (il n'y a pas que la section Creality), @juanpa a fait un bon tutoriel : Quand au HS, je maintiens et persiste qu'il est dépassé depuis longtemps, si @Minioim tu veux nous créer un nouveau sujet tu peux le faire. En cette période de confinement ma patience n'est pas celle habituelle et je suis à deux doigts de terminer le post si cela devait continuer.1 point

-

c'est exactement ce qu'il faut faire! je ne vois pas comment faire mieux (a part le papier ...) As tu vérifier les excentriques et points dur sur le Z quand la tige fileté est démontée ? des galet déformés et usés (commes les miens) provoquent aussi des truc louches.... la tete d'impression qui se desserre du chariot X est un grand classique du manque de precision sur le Z1 point

-

SexyCyborg a fait un test de cette CR6-SE mais il ne sera diffusé qu'à partir de demain (6 mai). Elle tout de même démonté un peu la bête et a pris une photo (pas très nette) du système de nivellement. Comme @Tircown l'avait envisagé ça ressemble fortement à du piezo : Concernant les tarifs envisagés, je ne les trouve pas attractifs pour les nouveautés apportées (double Z synchronisé, écran tactile, nivellement, connecteur simplifié pour le montage / démontage de la tête, poignée de transport, …). La grande inconnue étant la carte mère : 8 bits ou 32 bits (je ne connais aucune 32 bits à base de Atmega2560 hormis l'adjonction d'une carte Re-ARM sur un Arduino Mega).1 point

-

Salut ! Ce que je vais proposer peut être limite considéré comme insultant... alors mes excuses d'avance... et comme à mon habitude, je dit ce que je pense, alors voici donc ma réponse : Pourquoi vouloir chercher 12h à 14h ? Le plus simple étant d'imprimer les objets chacun à leur tour avec les paramètres différents que tu souhaite. C'est vrai... pourquoi chercher à bidouiller ce qui va s'avérer compliqué, fastidieux... et à la moindre erreur, c'est la poubelle pour les 2 objets ?! Alors qu'en imprimant chacun à leur tour... tu auras le résultat voulu ! Donc le plus simple étant de prendre 12h à 12h et 14h à 14h ! Voilà... bonne chance dans la "bidouille"...1 point

-

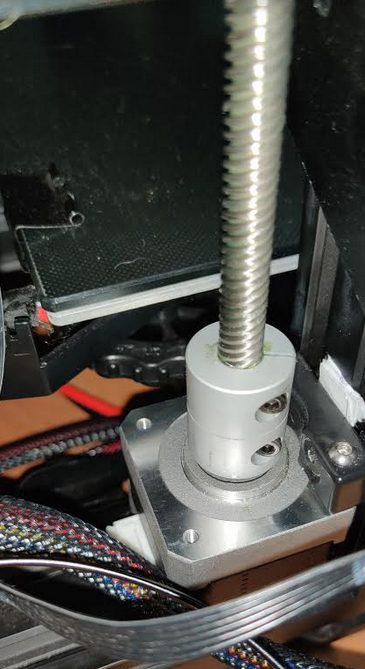

oui pour les coupleurs avec la partie souple ça me paraissait étonnant. Et même indépendamment de ça, je ne vois pas comment ça peut augmenter la précision... A la rigueur ça peut rattraper le manque de colinéarité, mais ça se comporterai alors comme un joint de cardan simple, avec le problèmé d'homocinétique que ça implique... yes la cale en papier est la seule solution que j'ai trouvé pour avoir le haut de la tige filetée qui arrive correctement au centre ( à peu de choses près mais difficile de faire mieux vu le système de fixation) du trou du chariot quand le chariot est tout en haut.1 point

-

Cela peut aussi être un problème électronique ou électrique genre problème de refroidissement du driver du E ou connectique moteur/ câble sur la ligne du E1 point

-

Ces coupleurs ne sont surtout pas à utiliser car la pièce orange va se tasser et perdre en précision. As tu une photo des coupleurs de ta machine actuelle Un coupleur rigide est bien plus précis sur la transmission du mouvement de rotation mais il faut impérativement que l'axe moteur soit colinéaire à l'axe de la vis et il faut donc ajuster la position du moteur quite à le caler avec du clinquant1 point

-

@Minioim, @zeldoi5 Euh, les gars le HS a depuis longtemps été dépassé. La question de l'intitulé du post était : Réinitialiser BLtouch. Je trouve que vous vous faites bien trop de nœud au cerveau, vouloir comprendre comment ça fonctionne, c'est bien, c'est ce qu'on appelle la théorie. Albert Einstein avait, je trouve bien résumé : « La théorie, c'est quand on sait tout et que rien ne fonctionne. La pratique, c'est quand tout fonctionne et que personne ne sait pourquoi. Ici, nous avons réuni théorie et pratique : Rien ne fonctionne... et personne ne sait pourquoi ! » Le Zoffset du BLTouch n'est jamais que la différence de hauteur entre la pointe de la buse et la base du pointeau quand il est déplié. Marlin a besoin de trois références pour effectuer ensuite le maillage du plateau: le décalage en X, en Y et en Z du pointeau vis-à-vis de la buse. Connaissant ces «décalages» (offset) il créé la topographie et en fonction du choix effectué (Bilinear, linear, UBL, …) interprète la position des points non mesurés par le BLTouch. Une fois cette topographie connue, c'est elle qui sera utilisée (ou pas) quand la buse se déplacera pour imprimer et la correction à apporter sera bien celle correspondant à l'endroit où se trouvera la buse et pas celle de l'emplacement de l'ABL. J'ai deux CR10. Toutes deux ont leurs deux tiges filetées trapézoidales synchronisées par courroie. L'une, la plus ancienne n'utilise qu'un seul moteur pour piloter cette synchro, le moteur est déporté en haut de la structure et les tiges filetées ne sont contraintes qu'en deux points (une droite n'a besoin que deux points pour être définie ). L'autre, la plus récente (CR10V2), utilise les deux moteurs originels du Z.1 point

-

Tu prends une pince et tu la positionnes délicatement entre le caoutchouc noir du dessus et le bas du pas de vis. Ca doit faire légèrement ressort Tu dois pouvoir la faire coulisser ( en température ça doit mieux aller)1 point

-

Si tu avais des sauts c'est que ça bloquait quelque part au niveau de la buse/tête. L'extrudeur en plastique te lâchera rapidement ou te créera une sous-extrusion que tu tenteras de corriger en permanence. Les 100mm consiste a faire un trait sur le fil à 100mm en entrée d'extrudeur, de demander à la machine de sortir 120mm (en chauffant ta buse a 200° bien sur). Et là tu mesures de la sortie de l'extrudeur au trait si tu as 20mm tu es parfait1 point

-

Si tu penses que changer la CM va résoudre tes problèmes, j'ai bien peur que tu n'ailles de désillusions en désillusions. Installer un logiciel comme Pronterface ou Repetier-host permet d'avoir accès à un terminal qui AMHA est bien plus pratique pour envoyer des commandes à l'imprimante et pouvoir lire les résultats renvoyés. Après c'est ton matériel et tu fais comme tu veux1 point

-

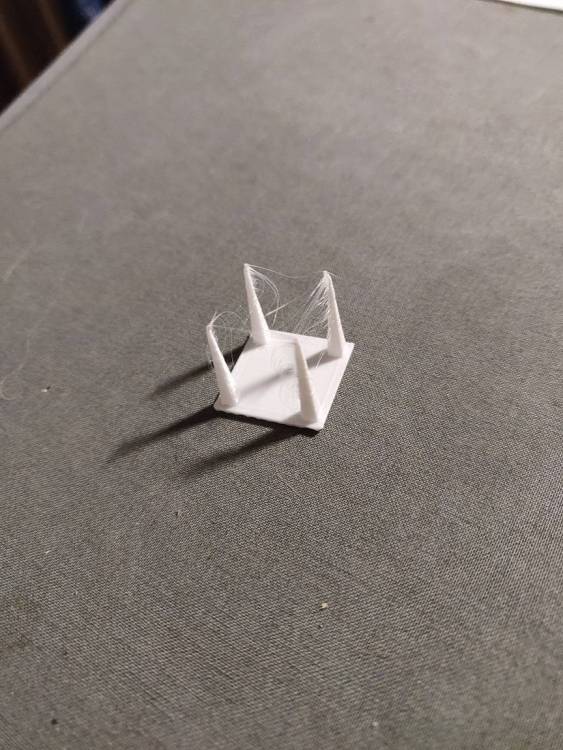

Bonjour à tous, Suite à un ensemble de tests, j'ai semble-t-il pu trouvé le bon mix à savoir : Température 190 Retractation de 2mm Z Hop désactivé (cela a fort changé le résultat) Retract speed 25mm/sec Travel 150mm/sec Flow 95% Voici ci-joint le résultat d'une tower de test stringing et d'une autre que je nommerai torture stringing Comme on peut le voir, la tour classique passe niquel mais la torture un peu moins. Cependant en règle général nous sommes plus dans un cas des tours classiques il me semble. Je vais maintenant lancer un Benchy pour confirmer Si vous avez des conseils je suis prenneur1 point

-

Avant cela peux tu tester si ton extrudeur sort le fil qu'il faut, la procédure du 100mm si tu connais. Si c'est pas le cas faudra peut-être serrer un peu plus l'extrudeur que le fil soit mieux "mangé" voir en changer si c'est celui en plastique et enfin régler les steps/mm si l'extrudeur est ok mais ne sort toujours pas ce qu'il faut. Enfin une fois l'extrudeur écarté on peut revenir sur les paramètres logiciels1 point

-

1 point

-

Bonjour, Mes explications sont faites en réponse à " JLD " qui nous dit être néophyte , donc ceux qui connaissent trouveront cela répétitif ..... Il faut bien faire attention à la réf, je le répète : S400s il y a encore des machines S400 qui sont vendues , mais elles n'ont pas l' upgrade.... le lien du fournisseur officiel: https://fr.aliexpress.com/item/32985961383.html?spm=a2g0s.9042311.0.0.5f556c37sXoXUK Vous allez trouver sur YouTube plusieurs vidéos pour le montage , dont celle de Ruiraptor qui est bien faite : https://www.youtube.com/watch?v=B0S2UkQdrVo&t=936s Le montage est facile : rien que des vis et des montants à assembler. Vous avez aussi différentes vidéos sur you tube qui montre chitubox .... ensuite , il vous faudra vous familiariser avec ce logiciel chitubox ... celui ci ( inclus dans le package ) permet de présenter la pièce , l'orienter, l' agrandir ou le contraire , évider et faire des trous, dupliquer (cloner) .... puis en ayant défini un profil , dont un est fourni dans la clé , placer les supports... deux solutions s'offrent à vous... automatique et manuel... Il faut passer un peu de temps pour se familiariser avec chitubox ... faire des simules , prendre des notes repaires .... se faire des pages écran .... pour au fur et à mesure retrouver ses petits... ensuite slicer le modèle ( c' est à dire effectuer le tranchage ) toujours dans chitu , puis l' enregistrer sur une clé USB qui fournira les instructions à l' imprimante... Pour la résine , vous pouvez un utiliser celle d'Anycubic , moi je m' en sert sans soucis et c' est l' une des moins chers et la marque est très connue.... si besoin , je pourrais vous fournir des liens pour l' appro . Ensuite, il vous faut , du moins c' est préconisé, un bac à ultrason ... pour nettoyer, dégraisser les pièces ... moi , je me sert de ce modèle : https://www.amazon.fr/gp/product/B07BKX4MS1/ref=ppx_yo_dt_b_asin_title_o01_s00?ie=UTF8&psc=1 Je suppose qu' il sera à nouveau dispo bientôt ... Je l' ai payé 119 € TTC port inclus , mais vous pouvez en trouver d' autres , il y en a pas mal sur le marché... nonobstant , celui ci a le chauffage , le bac grille et au point de vue dimension, c' est un des meilleurs rapport qualité prix que j' ai trouvé... Autrement , il y a des utilisateurs qui se contentent de laver leurs pièces avec de l' alcool isopropylique 95% et un pinceau .... c' est vrai qu' il y a un résultat sur les surfaces accessibles , mais du coup , les recoins sont oubliés ( logique ) et en plus , on a l' alcool sous les narines et c' est pas bien sain.... Pour les UV , ceux ci permettent le durcissement de la résine ... je dirais qu' il sont indispensables ... même si dans l' absolu , vous mettez vos pièces au soleil et vous aurez le même résultat ... il vous faudra être patient , car ça prend du temps... Vous avez le choix entre le système de lampe pour sécher les ongles de Madame , ça coute dans les vingt euros environ et vous en trouvez plein de modèles sur Amazon , par exemple...mais aussi chez beaucoup d' autres fournisseurs... Sinon, vous pouvez vous faire une boite UV avec une boite en carton et une lampe UV style Body 3D : https://www.youtube.com/watch?v=VuPbQ3sca5Y OU alors , acheter une machine à laver 3D comme celle d' anycubic wash and cure par exemple https://fr.aliexpress.com/item/4000679637861.html?spm=a2g0o.productlist.0.0.365922b85boHTP&algo_pvid=abbd583a-33dd-40b5-b881-bf87d328bca3&algo_expid=abbd583a-33dd-40b5-b881-bf87d328bca3-1&btsid=0ab6f83915886848763624689e1a19&ws_ab_test=searchweb0_0,searchweb201602_,searchweb201603_ Voilà déjà quelques infos qui devraient vous permettre de progresser ... Comme je l' ai dit précédemment , il est souhaitable de bien vous renseigner sur les différents modèles et leurs possibilités.. Moi je ne veux pas faire de publicité pour l' une ou pour l' autre... Pour le moment , j' ai fais trois impressions et elles sont bonnes , mais j' ai du arrêter deux impressions car mes réglages supports étaient mauvais (on peut mettre la machine en pause , le plateau monte de 5 cm environ et on peut voir si tout se passe bien , cela évite bien des pertes de matières en cas de pépin ). Je reste à votre dispo pour les infos complémentaires. Cordialement Papy1 point

-

Changement Transistor FAN0 => OK Ventilation de nouveau Opérationnelle.1 point

-

ok, je vais deja tester le plus facile ce soir c'est a dire , trouver un endrois ou le plateau frotte a 0.1 puis monter et descendre de 10mm et je donnerais le résultat dans la foulée. si c'est pas bon, je tenterai un mesh en 8x8 puis 15x151 point

-

La rétraction c'est assez variable y'a pas de solution magique j'essai de tourner autour de 25mm/s et 4.5mm avec une température de 200° mais fonction de ma vitesse et des pièces parfois je dois corriger. Pour le volume c'est un calcul complexe qu'on m'avait fourni et désolé j'ai pas le lien. laisse le flux a 100% et augmentes a 0.064 le volume pour voir quitte a te créer des blobs tu corrigeras la valeur après si c'est le cas1 point

-

Mince, moi qui croivais que Falbala s'y connaissait en imprimantes 3D... (©JCG)1 point

-

Super post on a toute les infos utiles D'ailleurs pour les pièces de rechanges et buse je savais pas que Atome3D proposait tout cela1 point

-

Pour la rétraction moins elle est élevée et rapide mieux c'est. Pour la réduire tu peux peut-être descendre la temp buse a 200°. Pour le volume supplémentaire à l'amorçage tu as cela dans la partie rétraction. Le problème avec la rétraction est que si tu imprimes trop vite le système n'a pas le temps d'injecter suffisamment de matière après la rétraction. Le volume d'amorçage permet de compenser mais attention a son effet pervers qui peut créer des blobs ^^1 point

-

Voici un peu de lecture mais tu a raison . Dans le cas d'un Bl toutch le jeu à l'inversion dans la noix de la vis du Z peu poser problème et je ne sais pas si les écrous antis backslah sont efficace vraiment . normalement si la mécanique est bien réglée, le Z doit supprimé sont jeux d'inversion dans la noix de vis de part son poids puisque sur une imprimante il n'y a pas d'effort sur les axes contrairement à une fraiseuse..1 point

-

1 point

-

bonjour, alors je ne pourrais pas forcément te répondre, je n'ai pas encore assez de connaissance là dedans . Par contre, je viens de voir ça : https://www.youtube.com/watch?v=j_qe6kN50IM Donc en théorie, sur les imprimantes chinoises, tu devrais pouvoir changer la tête pour y mettre ce que tu veux ( pour la partie " je pensais a la découpe de piece en bois ou en metal avec une fraises" ) . Par contre, je ne pense pas que ce soit tip top d'utiliser une imprimante pour ce genre de choses, surtout à ce prix là ... Après, en soit, c'est juste une tête et un plateau qui se déplace, tu mets ce que tu veux à la place de la tête . Tu seras juste un peu bloquer avec la "hauteur", même si tu pourras surement faire des choses en faisant les GCODE à la main (ou à creuser dans les logiciels existants, mais ils vont en général, faire bouger de bas en haut, alors qu'avec une fraise, on va surtout faire du bas en haut . --- édit : Et pour le fraisage, ne vaudrait il mieux pas prendre une CNC à coté ? En jouant avec les promos, tu pourrais prendre les deux pour quasiment 300€ (ce sera pas simple) . Sinon voir pour mettre plus, mais en aillant 2 machines, tu serais plus efficace . ( une impression 3D pouvant des fois prendre plusieurs dizaines d'heures, tu pourrais utiliser la CNC ce temps là )1 point

-

Des nouvelles ! Internet ne cessera de m'étonner ! Quelqu'un est venu demander de l'aide sur les réseaux pour l'utilisation de variateurs Open Source que je maitrise bien. En échange d'un coup de main, il m'a réalisé ceci : Une petite fratrie de hotend watercooled basés sur les plans cités plus haut, avec quelques améliorations (notamment des chanfreins pour ne pas blesser les joints des "sleeves"). Une fois arrivés, je ferai des tests d'étanchéité et pourrait bosser l'intégration sur le chariot. Selon les résultats, si certains sont motivés, je peux vendre ceux qui me restent (pour rémunérer l'usineur) et si les foules sont en délire, il peut peut-être en sortir une petite flopée supplémentaire ! (mais faut un bon volume pour qu'il prenne la peine de reprogrammer son tour CN des années 90). En attendant, l'Ender 3 tourne plutôt très bien et me débloque des projets jusqu'ici à l'arrêt. Bref, tout va bien.1 point

-

1 point

-

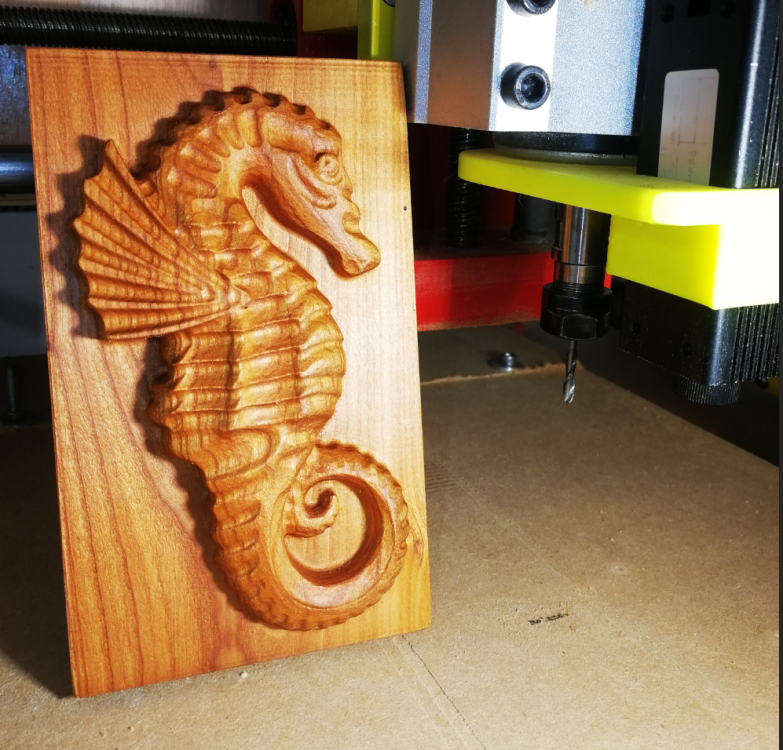

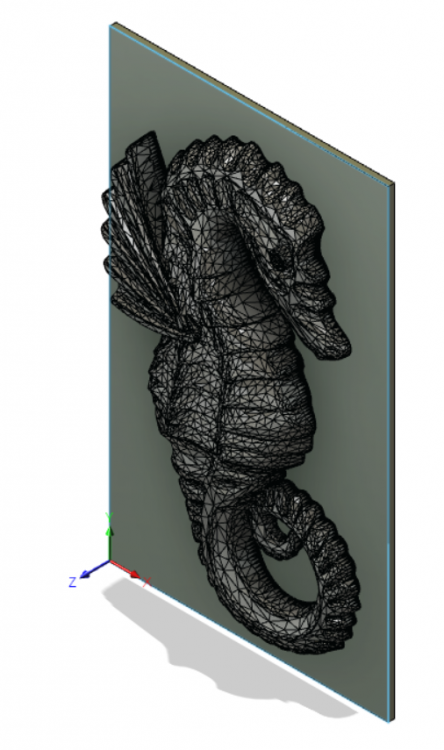

Allez, un peu de vie alors : Un choual eud'mer : Hauteur 150 mm Ebauche à la fraise plate de 4 Finition fraise hémisphérique dia 3/8 de pouce, F2000 mm/mn Brut de fraisage (pas poncé) juste un coup de cire pour réchauffer la teinte naturelle du merisier Merci @Locouarn pour le STL Il a bien ramé, Fusion sur ce coup-là....1 point

-

1 point

-

De rien, c'est le principe du forum: aider quand / si on le peut. Tu peux aussi remercier un contributeur, en cliquant sur le cœur au bas de son post (il offre aussi d'autres possibilités ). Ça permet de réagir / d'indiquer son "opinion" sans forcément devoir compléter par écrit un post. Et cerise sur le gâteau, cela améliore sa réputation1 point

-

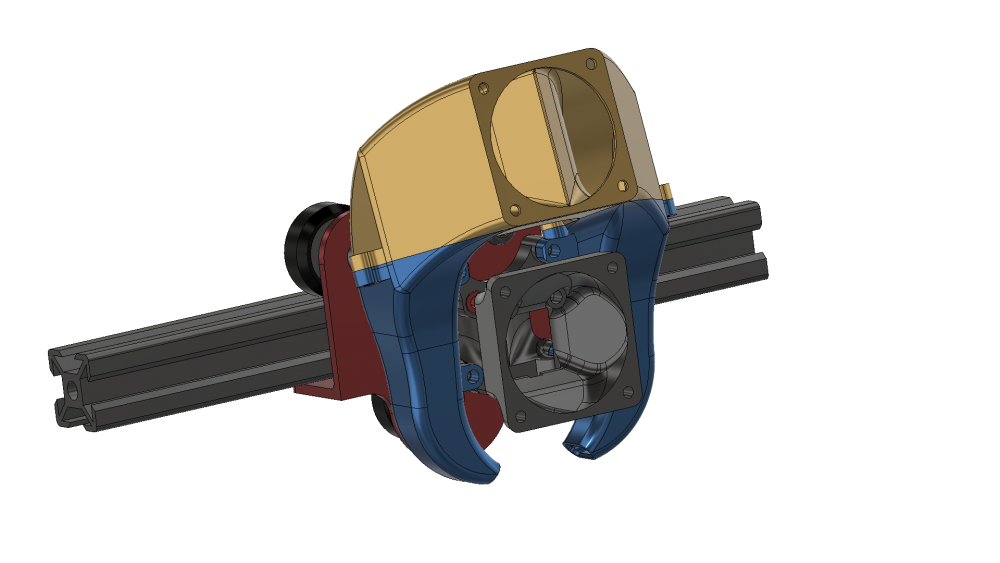

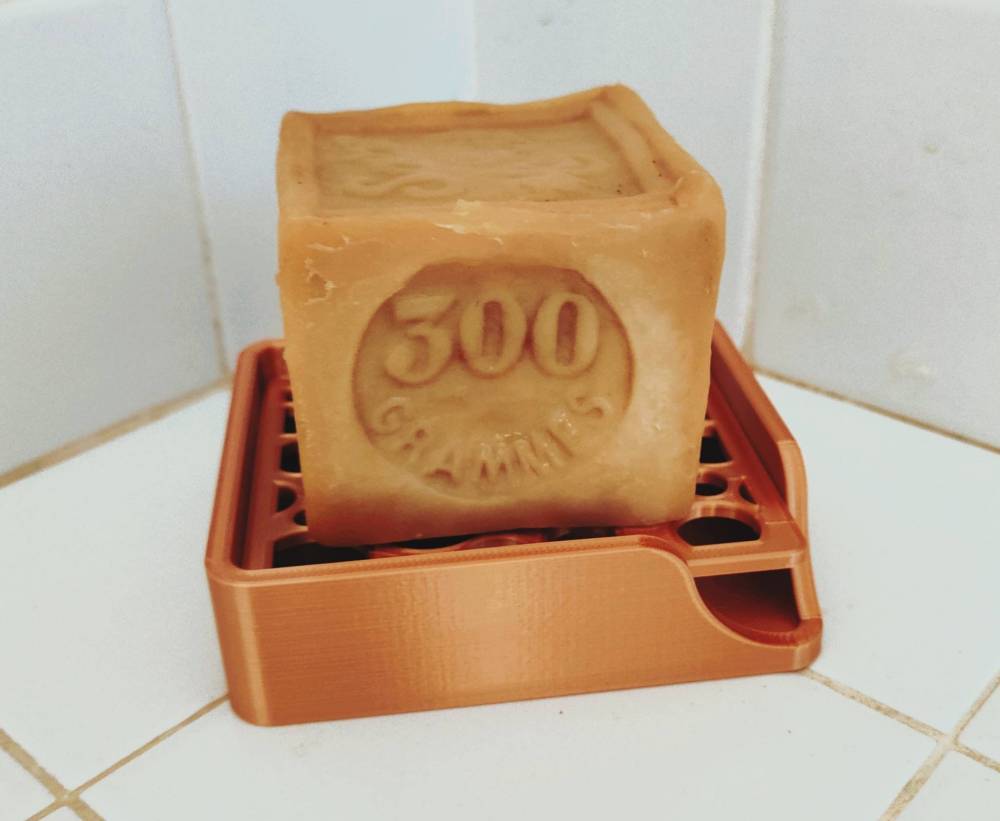

Salut, Le projet est terminé. Le capot a été peint avec une peinture Motip 04030, puis cuit au four à 160°. Le système fonctionne a merveille,il faut juste revoir la rétraction : 1 mm s'avère souvent être bon , du moins pour le PLA et le PETG. J'avais une petite appréhension concernant le surpoids sur l'axe X,mais vu les moteurs utilisés sur cette machine,j'ai eu tort de m'inquiéter.1 point

-

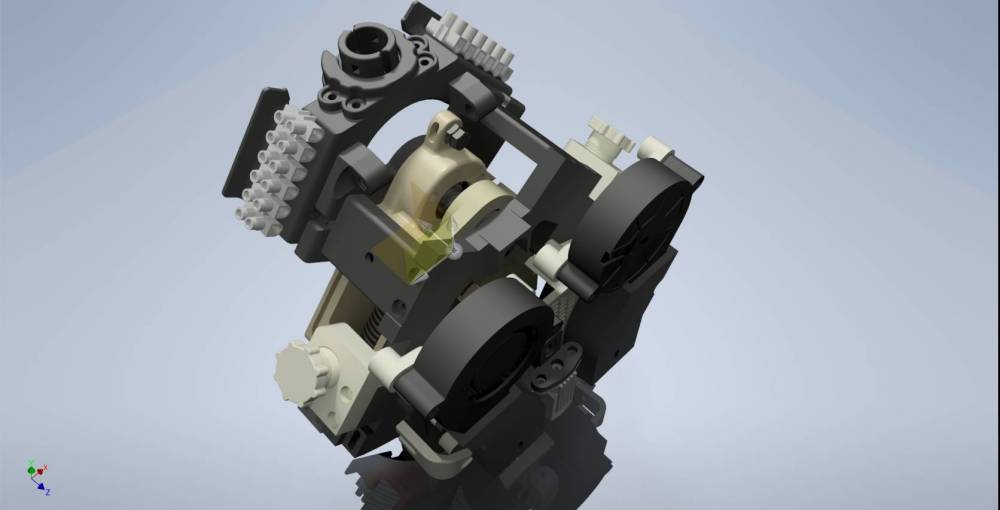

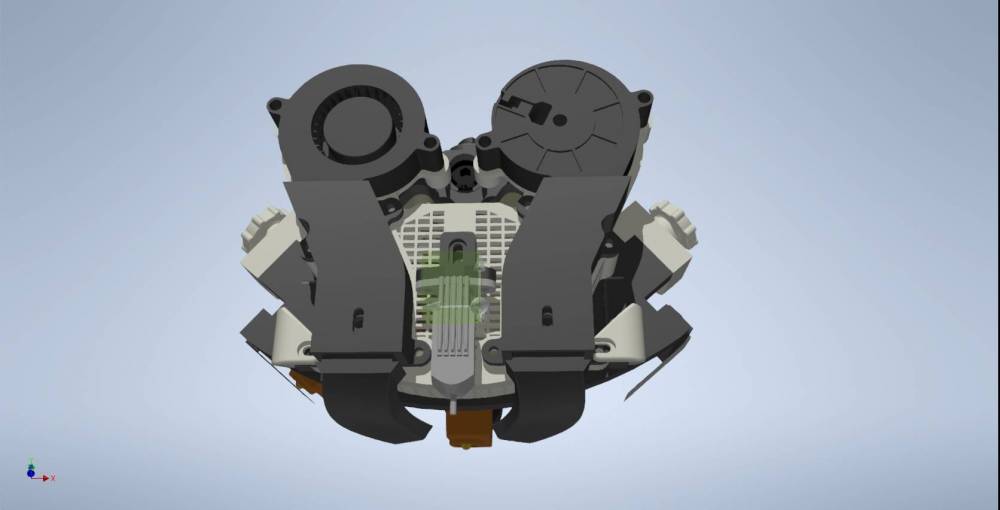

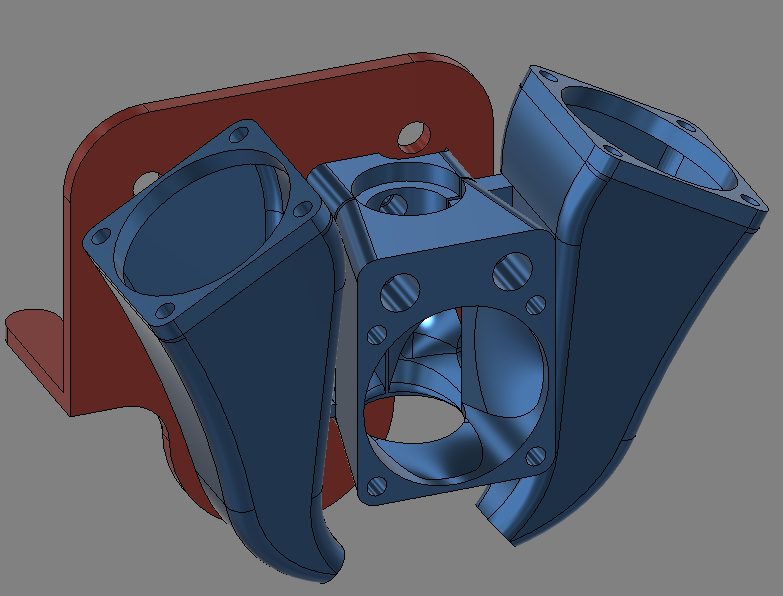

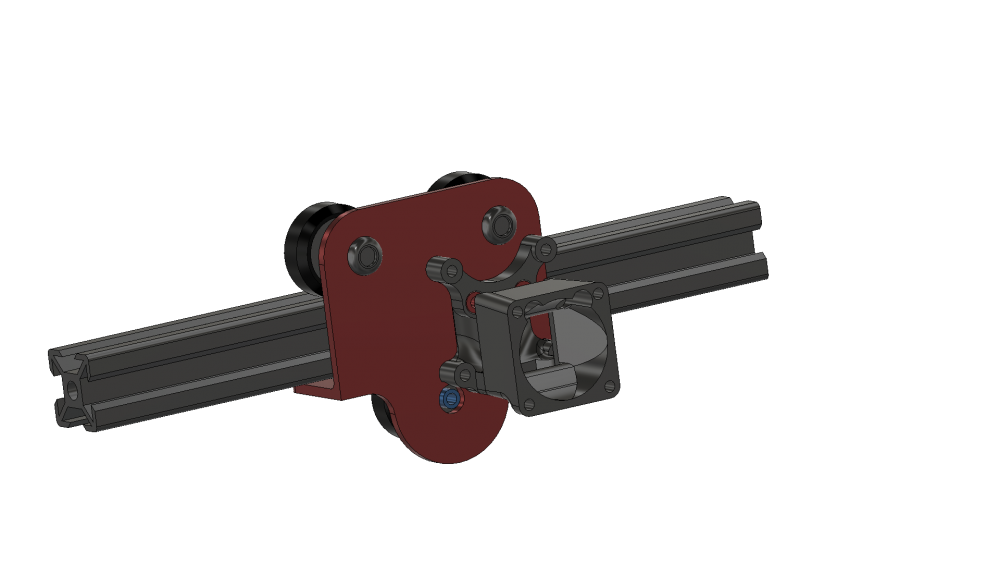

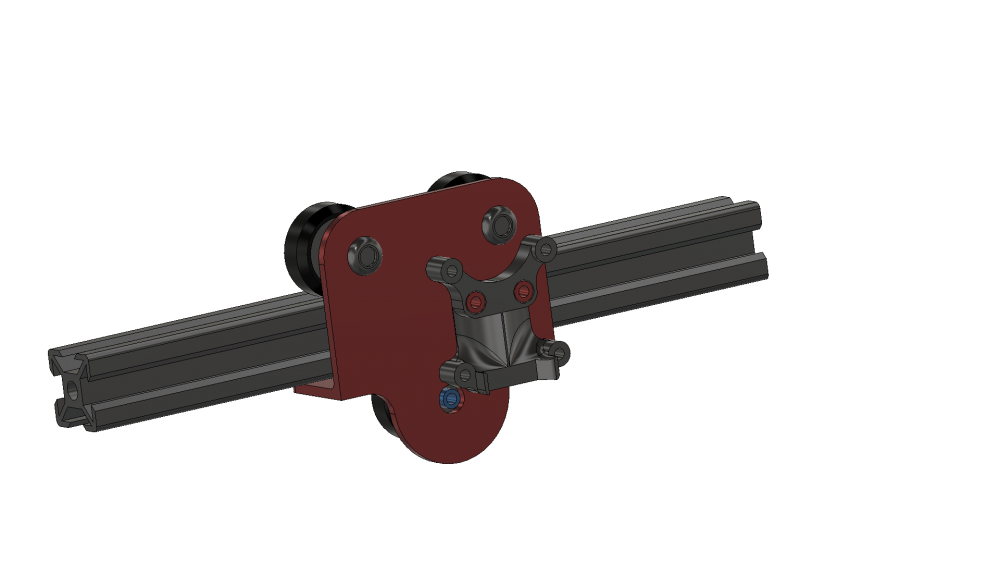

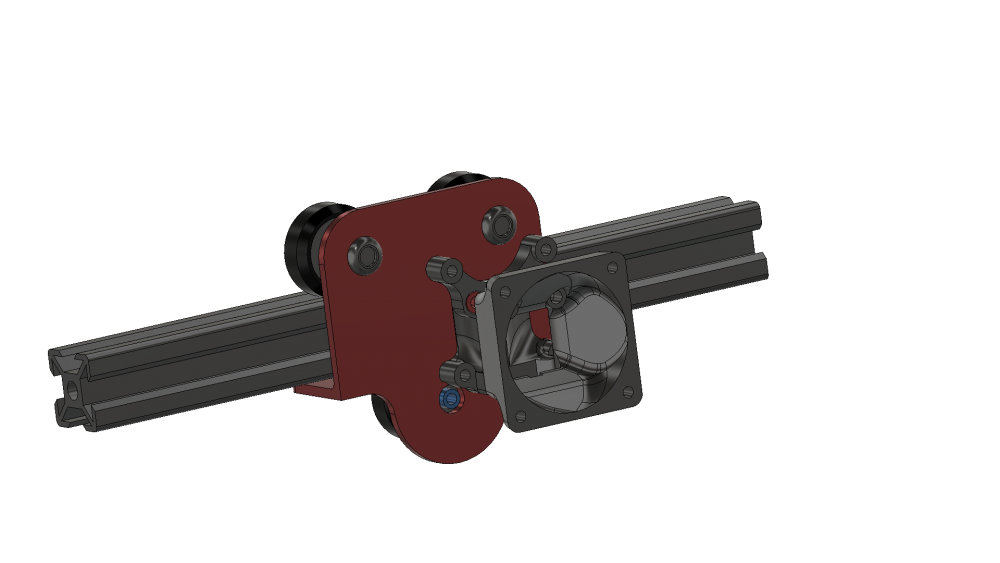

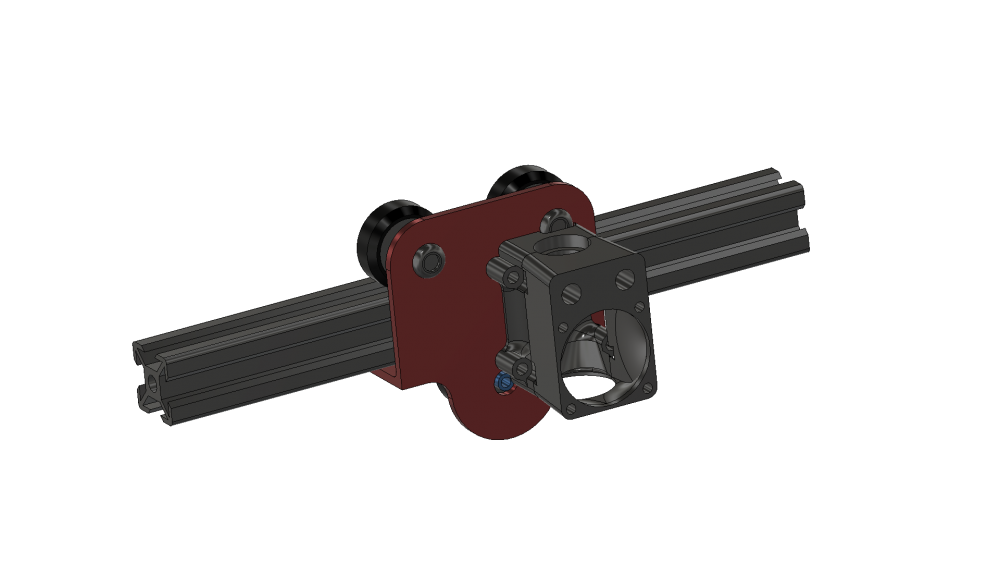

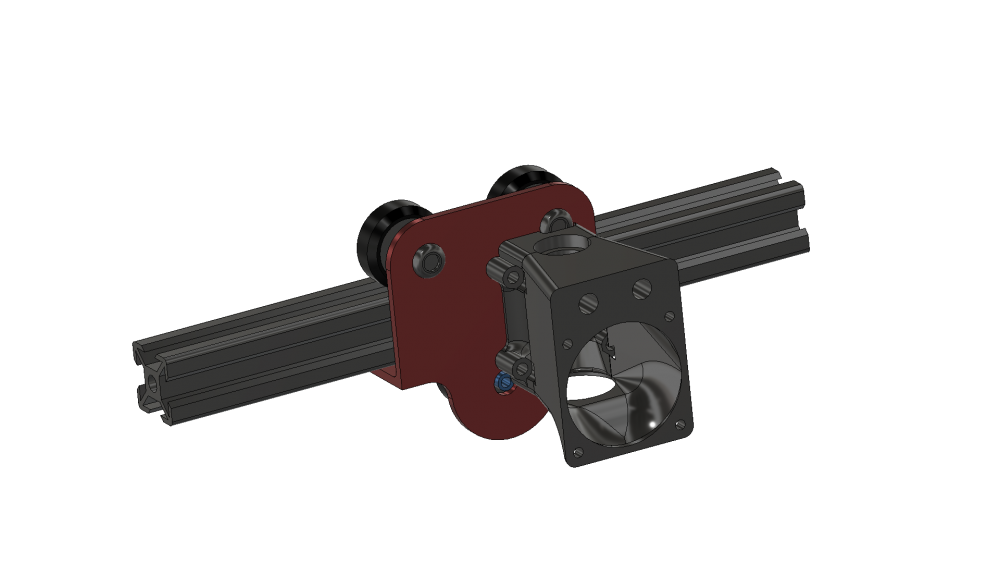

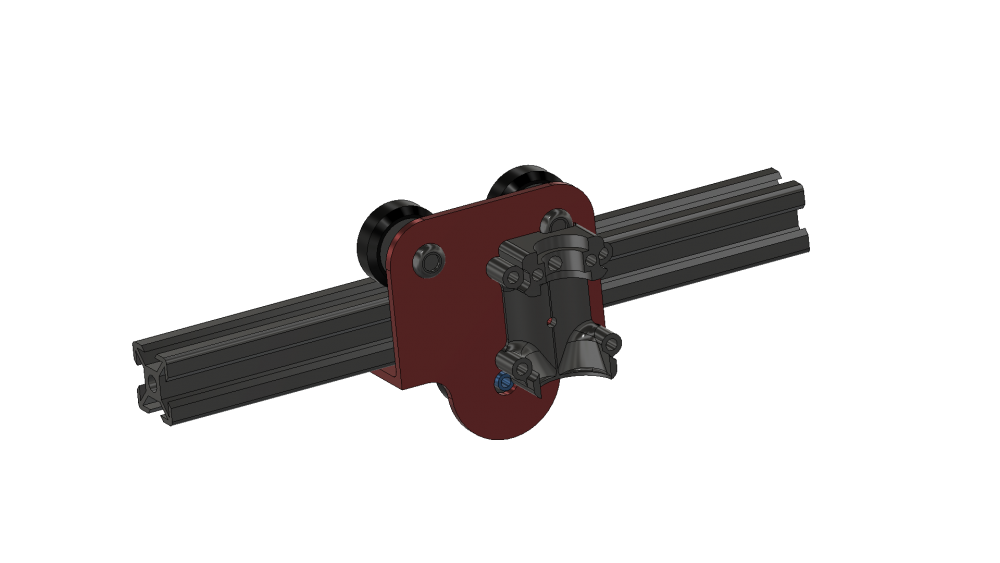

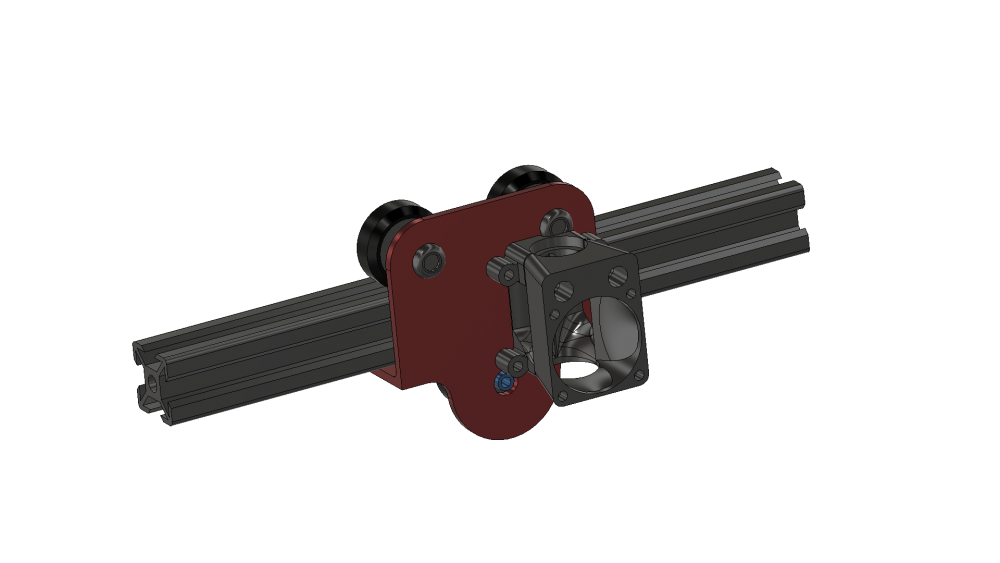

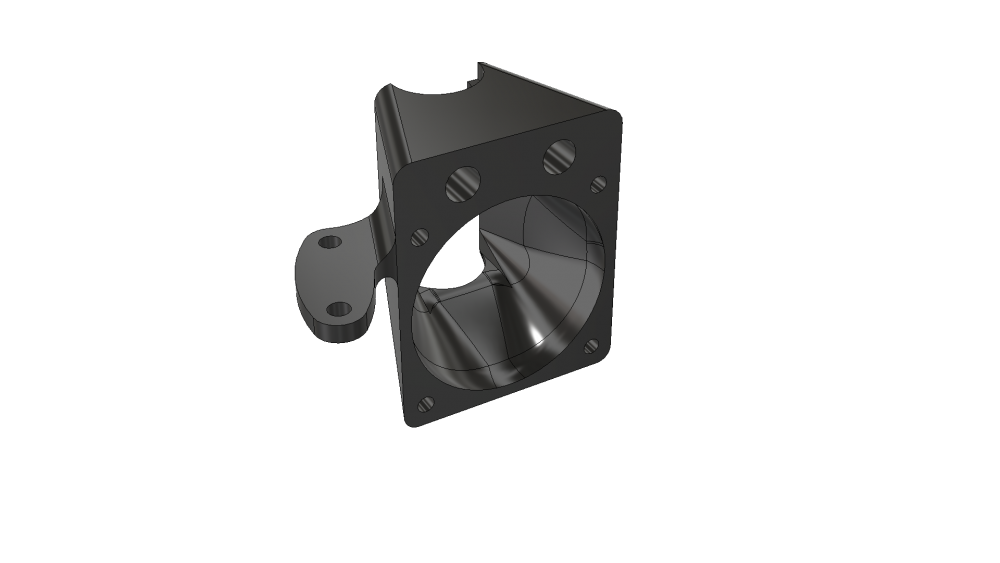

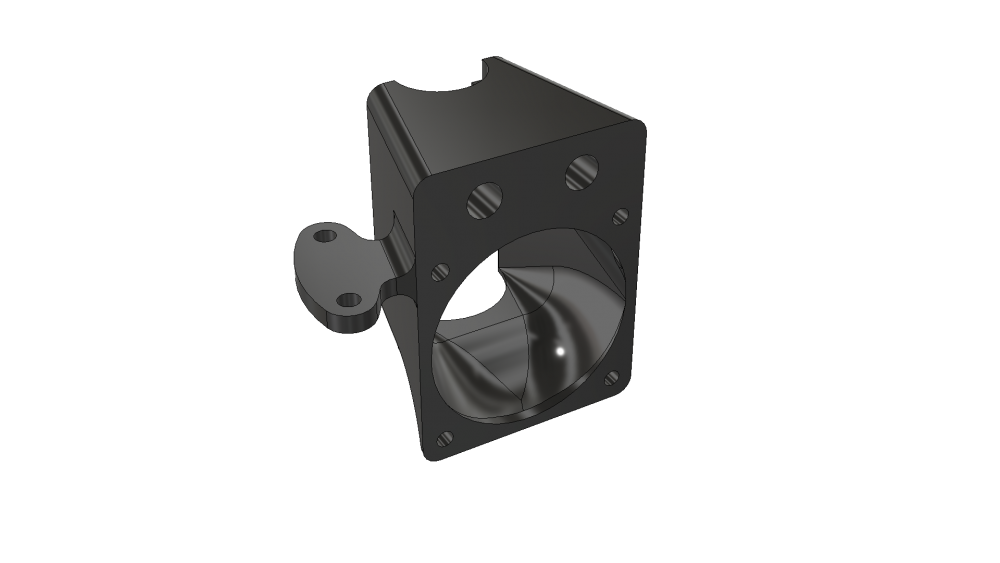

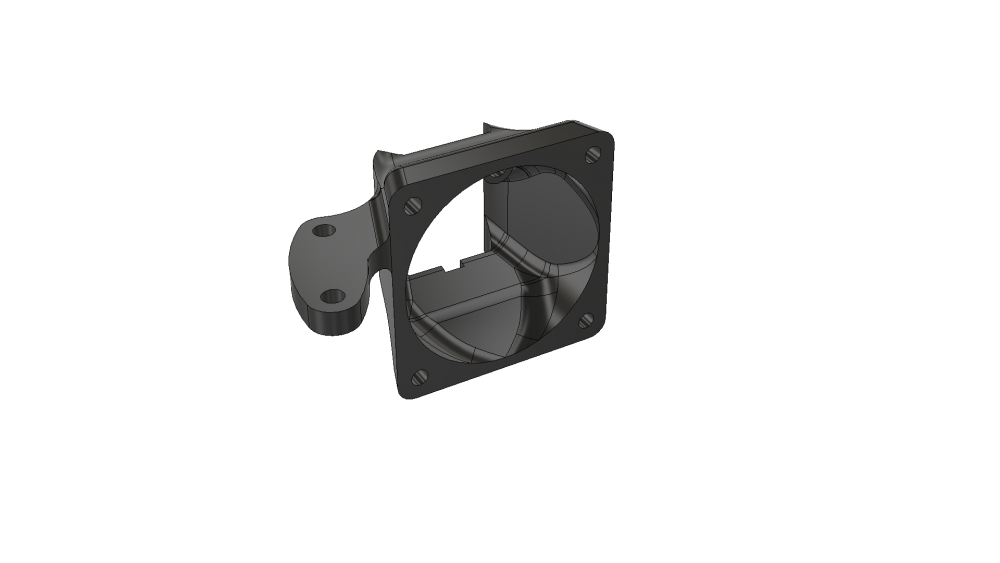

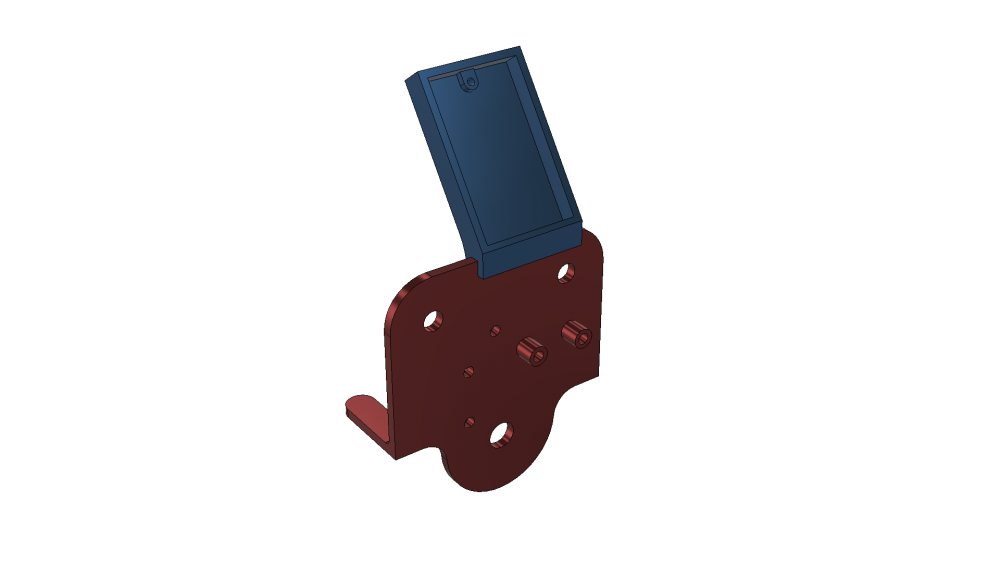

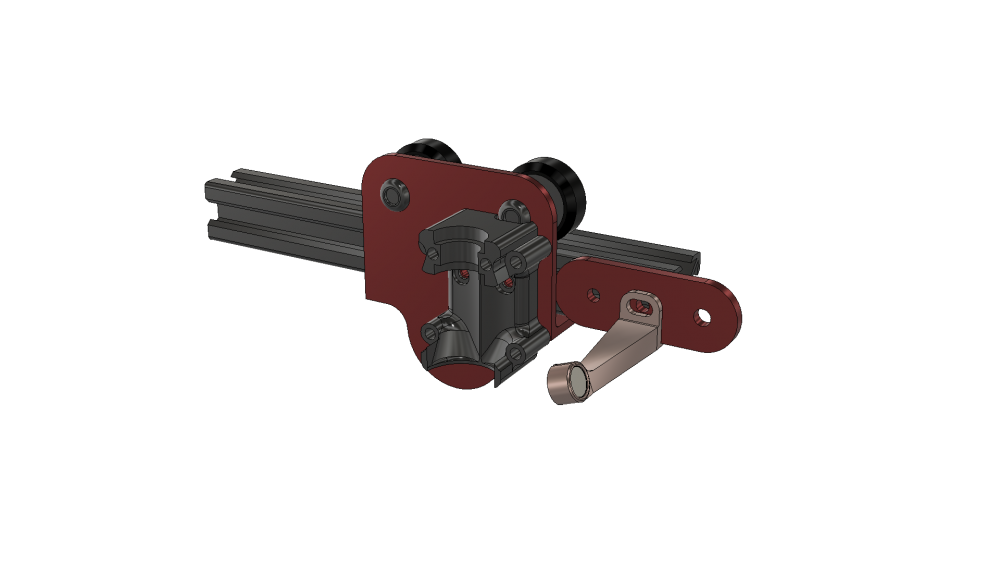

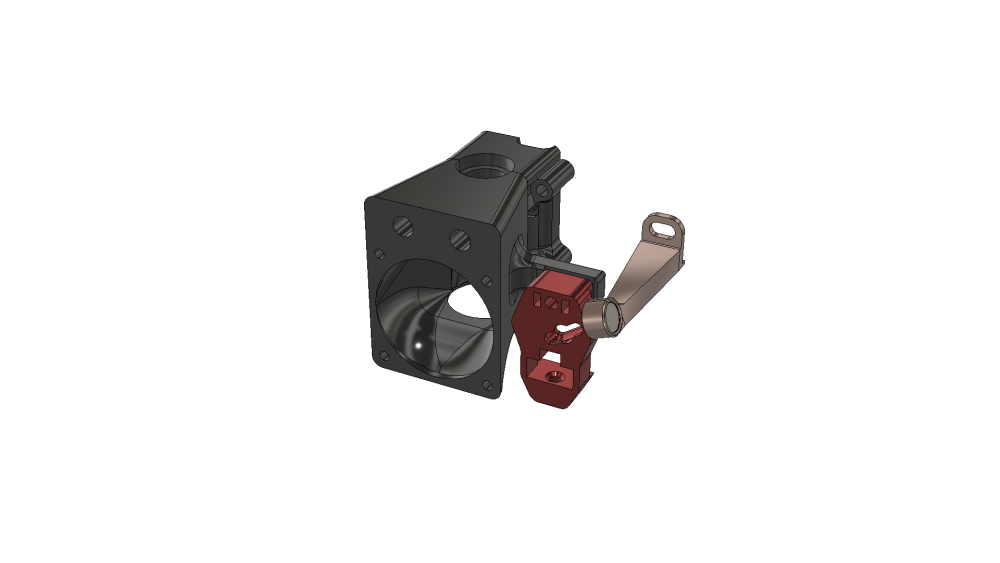

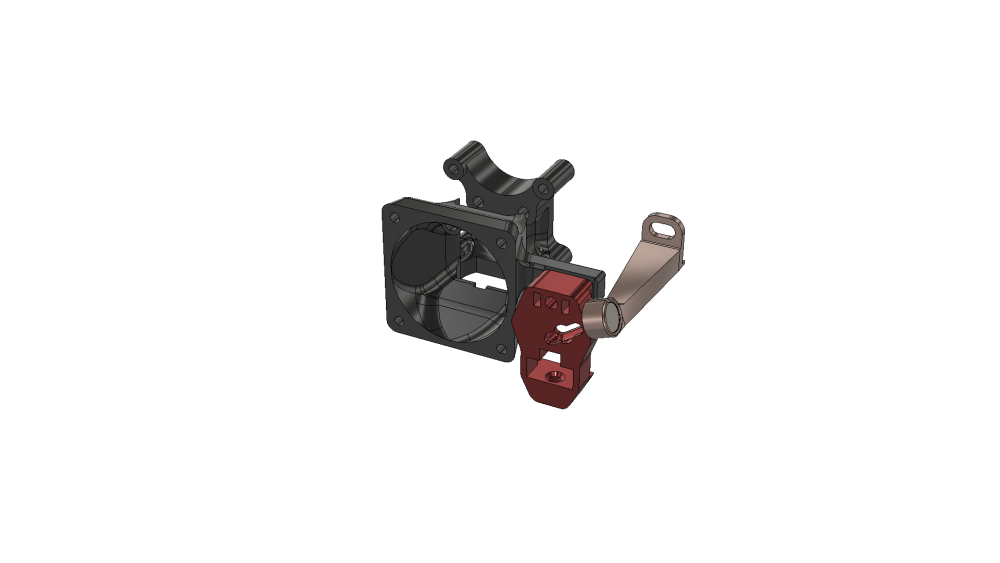

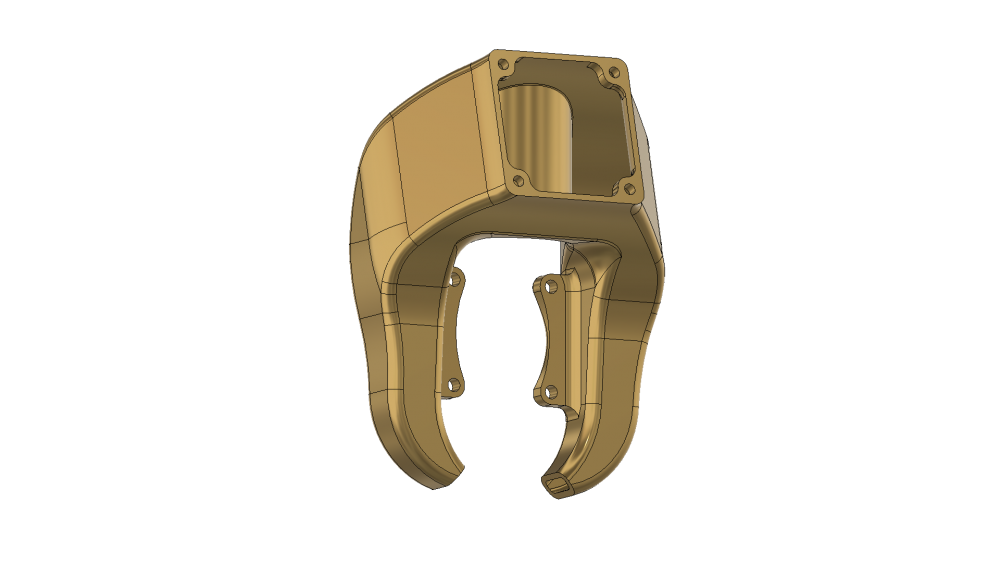

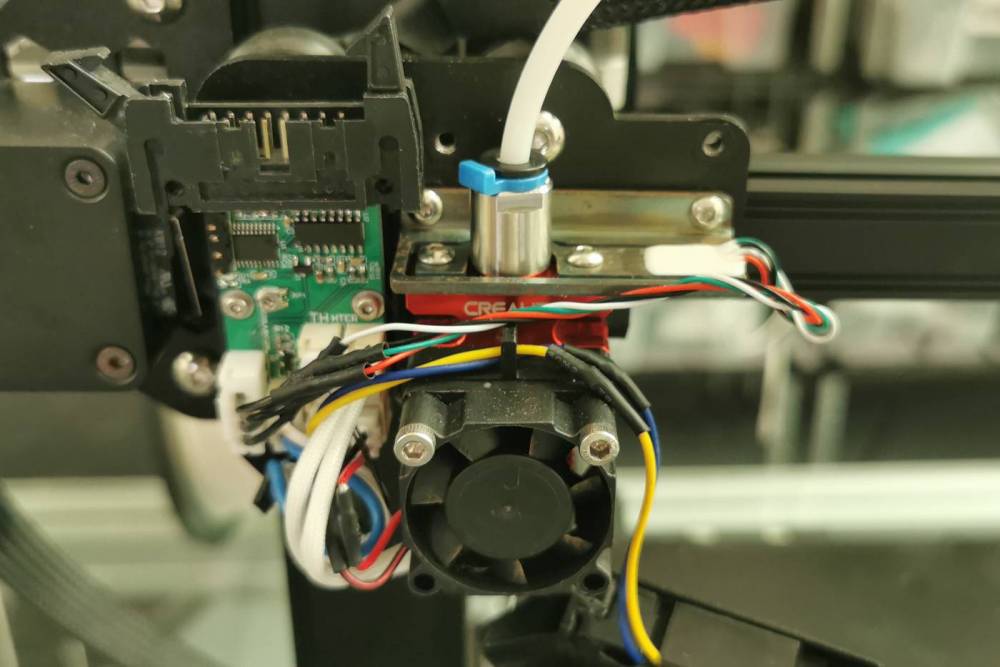

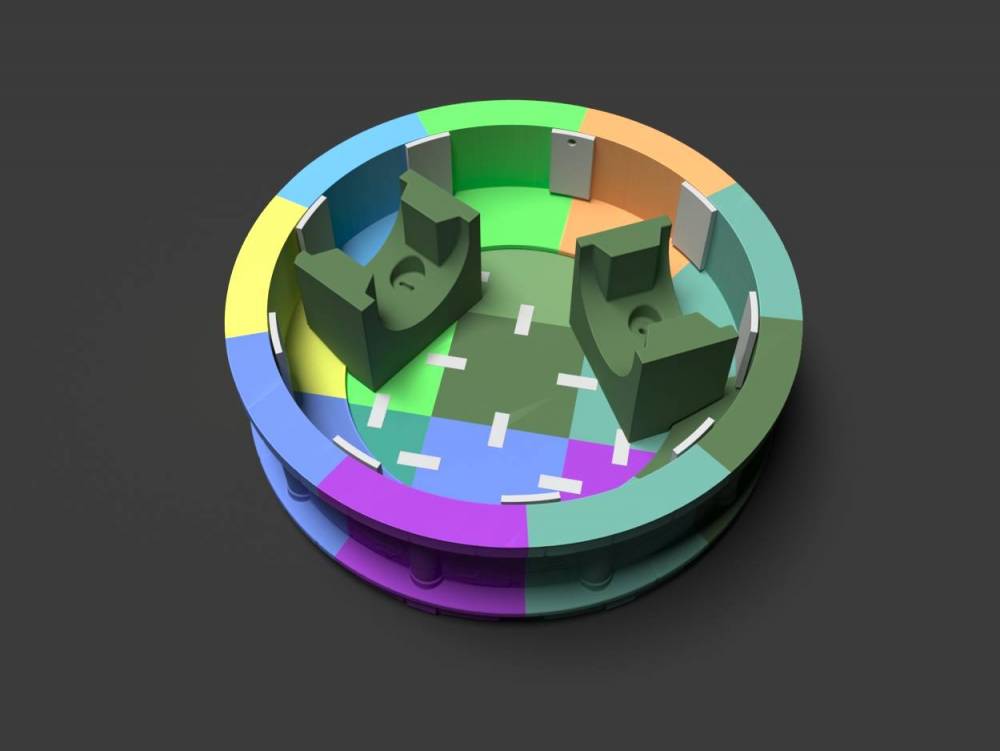

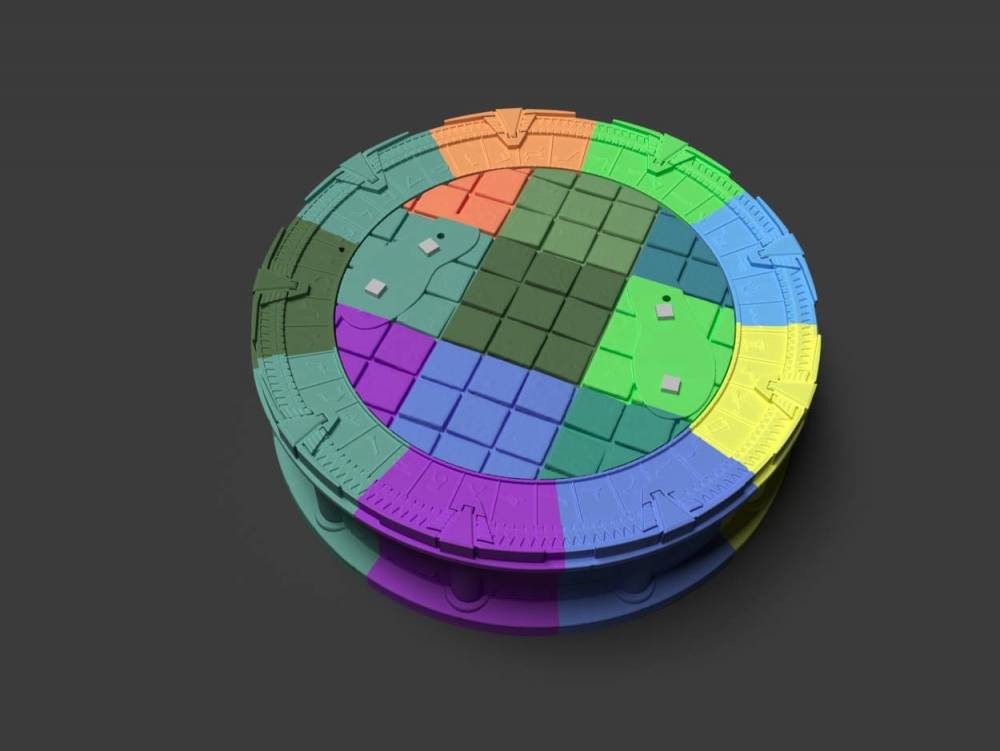

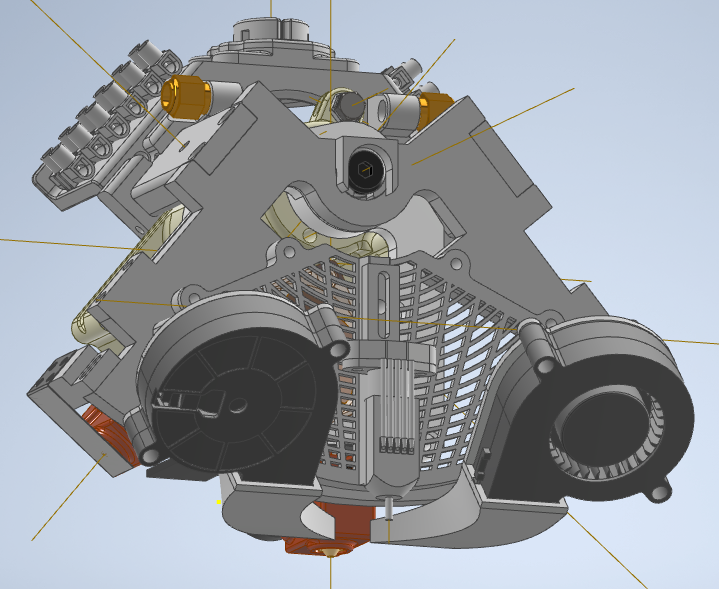

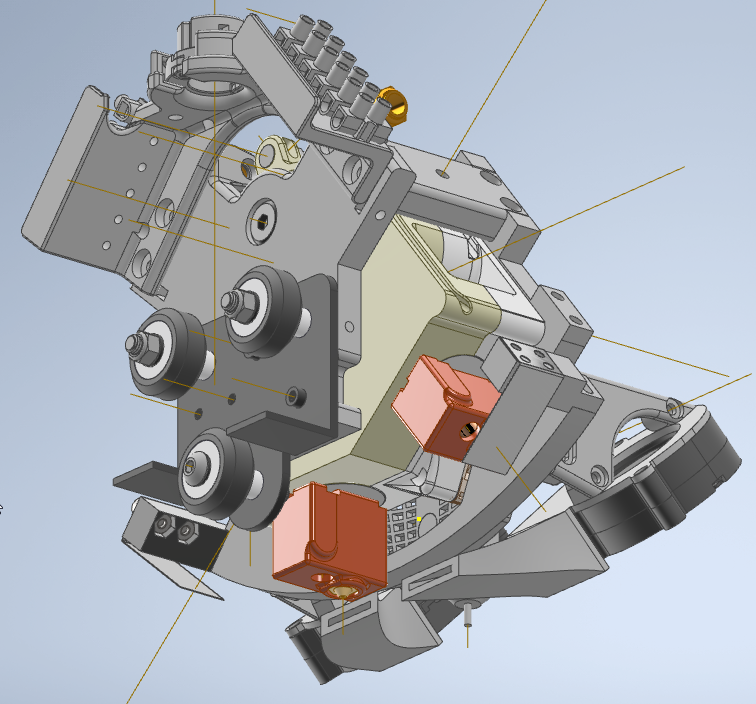

Nouvelle version de la tête dual-extrusion, Objectif RIGIDITE, en gardant un accès "facile" aux hotends. Donc exit les corps e3d vissés : Je n'ai gardé que la base qui se fixe sur le chariot X, et le support de BLTouch ! J'ai refait le reste Non, les pièces ne sont pas collées entre elles, j'ai simplement pas affiché la visserie !1 point