Classement

Contenu populaire

Contenu avec la plus haute réputation dans 24/02/2021 Dans tous les contenus

-

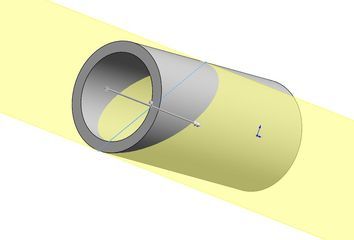

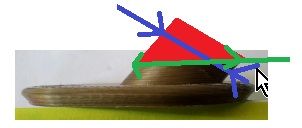

J’ajouterai que les personnes qui excellent dans leur domaine ne sont jamais sur d'elles, à bon entendeur . -> La projection donne une ellipse Vu les cotes que tu donnes pour moi tu as mesuré le plan de coupe et non le cylindre ! En bleu la surface cylindrique, en vert son plan de coupe. Une coupe d'un cylindre de diamètre 15mm à 45° ça donne justement 15x21.2 points

-

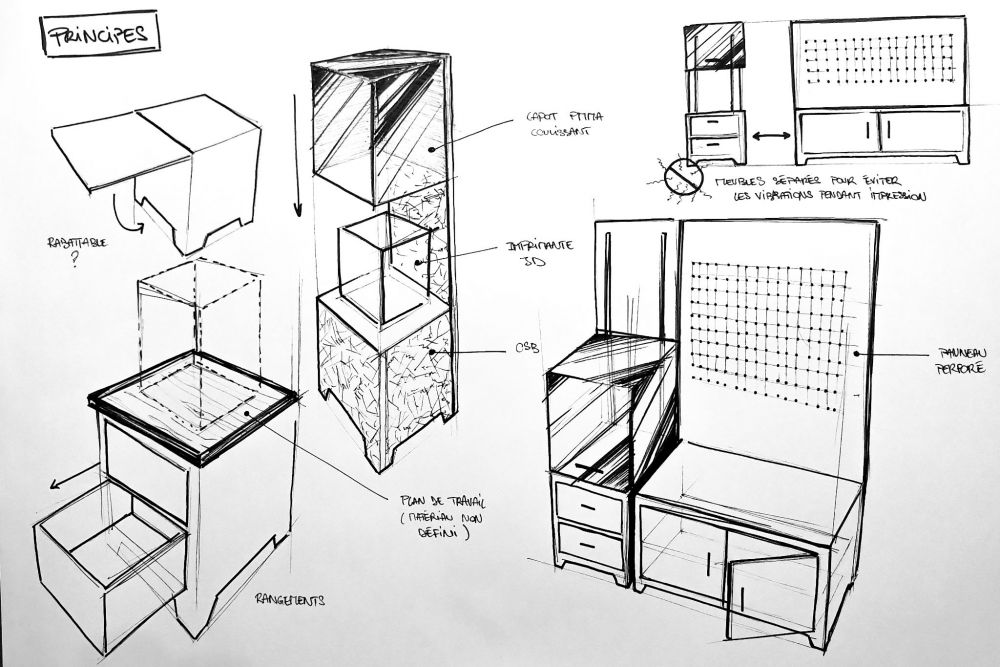

Bonjour tout le monde, Je projette de faire de ma chambre un petit atelier (j'y dormirai toujours). L'idée est de créer 2 meubles : 1 destiné à mon imprimante 3D (Creality Ender 3 Pro) et 1 établis pour ranger mes outils et réaliser quelques projets. Je me pose quelques questions techniques quant au capot en plexiglas qui viendra protéger mon imprimante : - quels sont les éléments techniques essentiels à l'intérieur du capot ? (Ventilation ? Alarme incendie ? ...) - le filament d'impression doit-il être à l'extérieur du capot ? Les éléments électroniques de l'imprimante aussi ? - comment maintenir mon capot en hauteur quand je récupère mes impressions ? (quel système ?) - des références à me proposer ? Voici quelques croquis très rapides des principes que j'aimerais appliquer ! Évidemment, rien n'est encore figé Il y aura probablement un espace vide entre les deux portières du second meuble pour pouvoir m'installer avec ma chaise ! Vous l'aurez compris, le stade actuel du projet nécessite quelques précisions techniques, c'est pourquoi je viens vers vous en espérant avoir quelques conseils ! Merci d'avance ! A+ M2C1 point

-

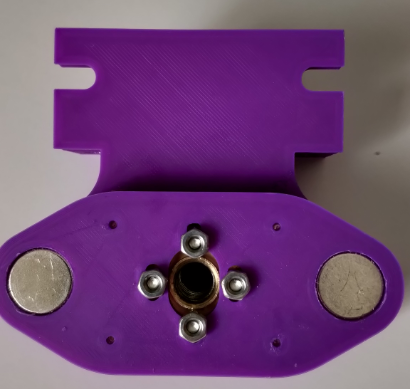

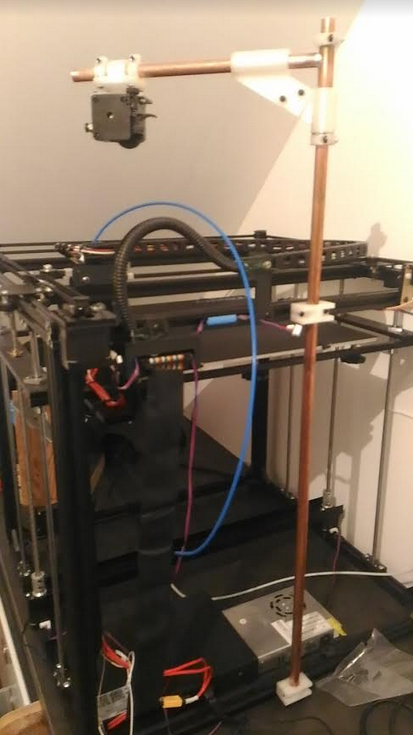

Bonjour, je vais essayer d'aller droit au but sans rien oublier Ma config: Wanhao D12 Dual, MKS Robin Nano V1.2, Driver stepper : X,Y (TMC2209 V2). Z, E1, E2 (A4988) BLTouch Je me suis commandé 3 x TMC2209 V2 et j'ai reçu les V3.1. Je voulais déjà remplacer celui de mon Z car il fait du bruit qui reste gênant la nuit. Mais comme j'en ai 3... Je me pose quelques questions: 1- Est ce que je peux " vu ma carte" et j'ai intérêt à les mettre en UART ? 2- Quelle en serait les avantages? 3- Est ce que Le LinearAdvance fonctionnerait avec ces drivers? Si oui qu'est ce qu'il faut faire? De la doc peut être? Pour info, j'ai déjà remplacé le FW d'origine par un que j'ai compilé pour pouvoir le personnaliser, je n'ai pas non plus de problème en électronique non plus. Merci beaucoup pour votre aide. Ci dessous la photo du modèle que j'ai reçu:1 point

-

@Bestor je ne sais pas Mais tu peux l'ouvrir pour voir les paramètres de support1 point

-

J'ai un doute sur les minuscules et les espaces. Par sécurité, j'enverrai ça: M304 P77.63 I15.29 D262.87 Tu peux faire un copié-collé (Ctrl + C / Ctrl + V), ça marche aussi mieux ... EDIT: avant d'attaquer le réglage du décalage du Bltouch, est-ce que tu peux vérifier si en montant la buse de 10mm, elle monte réellement de 10mm et non pas de 80mm? Tu peux le faire soit via l'écran, soit avec un: G0 Z10 F10001 point

-

Si tu as l'habitude de chauffer le plateau à 60°C, tu peux essayer de modifier la commande: M303 E-1 S60 C8.1 point

-

Bonsoir r2d2, Merci pour ton aide, j'ai refais complètement ma configuration Marlin, et ca fonction pour le moment. J'imprime la badge Dagoma en ce moment...1 point

-

Dans ton fichier driver.h, tu dois trouver une ligne #define _TMC2208_STANDALONE. J'ai mis un extrait de ce fichier dans mon post plus haut. Mais à priori, si tu as réussi à compiler et à faire fonctionner la machine, c'est que tu dois être dans les clous. J'ai une autre machine avec des TMC2208 non UART sur une SKR 1.4 Turbo, dans le doute je n'avais mis que TMC2208, et au démarrage, Marlin m'affichait que les TMC n'étaient pas connectés. Dès que j'ai mis TMC2208_STANDALONE, c'est parti comme en 14.1 point

-

1 point

-

alors pour le BMG, c’est la première chose que j'ai vérifié, il m’a fallu uniquement inverser le sens du moteur et les steps non pas bougé et au niveau du bruit entrainement c’est le jour et la nuit, me reste a voir si cela continue comme cela mais je pense avoir trouvé mon problème, en tout cas la première couche viens de finir et cela attaque la seconde couche. j'ai repris un certain nombre de paramètre que j'utilise pour mon anet-a8, pas tout bien sur, mais cela semble être le nœud du problème. comme quoi il faut éviter de faire trop joujou avec tous les boutons, un slicer n’est pas la navette spatial1 point

-

oui oui deja ça de fait , je finis de la remonter j'ai (maintenance) ensuite je vais passer le temps a peaufiné tout ça, depuis le calibrage du homing j'ai pas encore lancer de print je verrais ça surement ce week end1 point

-

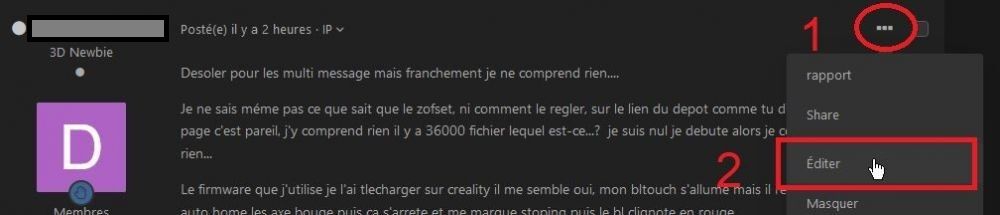

Perso, les accouplements que tu as sont préférables aux rigides puisqu'ils permettent d'avoir une structure moins hyperstatique. Avec des accouplements rigides, tu appliques des contraintes sur le mouvement Z qui en a déjà bien assez comme ça (2 rails linéaires, si j'ai bien vu, fixés sur des supports qui auront des défauts de parallélisme). Pour le montage de la vis trapézoïdale en bout d'arbre moteur, la bille n'est qu'un exemple. Perso, j'ai coupé une tête de vis CHC M4 (=BTR M4) en limant l'extrémité pour l'arrondir afin d'obtenir un appui "ponctuel". PS: les modos apprécient moyennement les multi-posts (commentaires consécutifs de la même personne). Tu peux modifier ton commentaire pendant 12h en cliquant sur l'icone "..." en haut à droite puis sur Editer.1 point

-

Salut @amundsen, Pour le montage des accouplements, il est préférable que toutes les pièces soient en contact. Un espace signifie qu'il va y avoir évolution dans le temps (tassement), donc pas bon . Si tu suis ce tuto, tu n'auras pas de problèmes ultérieurs.1 point

-

1 point

-

Oui ! Il est préférable que la visse touche le plat de l'axe du moteur. Surtout faire en sorte que la visse du coupleur ne soit pas au bord de l'axe... c'est cela le plus important. Il vaut mieux laisser un espace de 1 à 3mm (selon le type de coupleur) entre l'arbre du moteur et la visse sans fin. > Je ne fais que répéter des conseils qui ont été donnés sur le forum. Ce n'est que mon avis que je te donne : Les meilleurs coupleurs sont ceux rigide et non comme celui que tu montre à ressort. > Pour une meilleure qualité des impressions et d'avantage de précision, les coupleurs rigide sont mieux.1 point

-

Tu as raison MAT. Un cylindre coupé en biais donne forcément un ovale, c'est le BAB du dessin indus niveau 1 première année. C'est vrai si réellement tu as dessiné des cylindres et que tu les as inclinés.1 point

-

Bah tu aurais mieux fait de la laisser finir car tes pièces étaient bonnes ! Tu vois un ovale car la coupe est biaise et pas perpendiculaire à l'axe de révolution du cylindre !1 point

-

La vidéo est intéressante, j'aime bien la démarche du gars. Il fait un point technique sur les vis, réalise des mesures, conçoit une solution, la test et montre le résultat. Si tu n'as que deux vis sur ta machine à mon avis tu peux même te passer des aimants et billes. Des appuis plans doivent suffire (sauf si la seule force de la gravité ne suffit pas à bouger tes glissières).1 point

-

sinon tu génères tes propres supports avec custom support. avec des supports arborescents bien paramétré ça peut passer1 point

-

Libre à toi de suivre une autre voie, je t'indique seulement une/ma solution. Mais j'ai l'impression que tu n'as pas vraiment régler ta machine et que passer un peu de temps à tout reprendre de zéro serait bénéfique pour la suite. Ce n'est que mon avis bien sûr. Lorsque le fonctionnement du BLTouch est validé, tu peux suivre ces instructions à partir de l'étape 2. Attention, comme le microcontrôleur de ta carte mère a une taille mémoire programme limitée, j'ai dû enlever certaines fonctionnalités de Marlin, notamment la sauvegarde (M500). Ce n'est pas grave, il suffira d'écrire les paramètres spécifiques de ta machine dans le gcode de démarrage du trancheur (slicer type cura,...)1 point

-

Salut, J'ai constaté que le plateau se déforme plus avec la température, enfin c'est mon interprétation de certaines observations! ã 50 ou 60 degrés, je ne constate pas de déformation non régulière; le z0 est suffisant pour reajuster le profile du plateau à l'impression ( enfin plutôt l'inverse). A 70 ( la température que j'utilise par défaut pour les PLA que je n'ai pas testé spécifiquement à des températures plus basses) , il faut absolument faire un bon autolevel avec le plateau à température d'impression car les déformations sont moins régulière. Si mon filament est capricieux, je fais un leveling manuel ( il faut bien faire save à chaque point). Au delà de 80, pour le PETG, ou même 95/100 pour l'ABS; je pense que les déformations plus importantes doivent correspondre au placement (tracé) de la résistance sous le plateau. Je fais dans ce cas un leveling manuel systématiquement à la température précise de la 1ere couche, et j'évite de changer de température pour les couches suivante car je pense que autours de 80 degré, a certains endroits la variation de déformation engendré par une différence de 5 degrés peut être supérieur à la hauteur de la 1ere couche. Quand j'ai un problème d'adhésion, je fais chauffer mon plateau à la température, je le nettoie minutieusement avec un grattoir puis de l'alcool ménager ou à bruler ( l'ipa est moins efficace je trouve). Je fais un level manuel en faisant bien attention d'avoir la même pression sur le papier pour chaque position. Surtout ne pas écraser la tete sur le plateau, surtout au bord, car la fixation est un peu flexible et le plateau peut facilement s'enfoncer. Je règle donc pour que la feuille de papier frotte bien des 2 cotés mais sans être bloquée et surtout sans que cela applique de pression sur le plateau. (encore une fois il faut bien faire "save"à chaque point de controle). Et je termine par un z=0 même si je ne suis pas certain que cela soit nécessaire après un level manuel. Pour vérifier mon level, j'imprime une spirale sur tout le plateau ( facile a trouver sur thingiverse pour calibration delta) et si elle est pas nickel je recommence le leveling manuel puis z=0. Avec du recul, mes problèmes d'adhésion viennent toujours d'un niveau trop bas que trop haut!. Dernièrement j'ai passé le capteur de level auto à la bombe de nettoyage pour contact électronique; j'ai l'impression que celui-ci est plus précis maintenant ( mais je n'en ai pas la preuve scientifique!). J'ai toujours réussi comme cela à faire adhérer mes grandes piéces, sauf une fois ou j'ai du utiliser un batton de colle uhu, mais c'est le filament qui est merdique ( enfin c'est un blanc glacier magnifique, avec un aspect très lisse, mais du coup certainement un peu glissant). Mais je n'avais pas fait de level manuel, il faut que je ressorte cette bobine pour essayer! Je trouve qu'en comparaison le plateau de la QQs pro est plus uniforme que celui de la Q5. Une fois j'ai du m'y reprendre à 5 ou 6 fois et j'ai fait une remise à zéro de la mémoire, je ne sais plus exactement quel est le nom du menu correspondant, et à la suite le level a bien fonctionné.1 point

-

Allez hop, je te propose une solution médiane, tu achètes une imprimante bas de gamme mais qui marche bien, tu t'amuses un peu avec histoire de comprendre les tenants et les aboutissants de cette activité, tu te formes à la CAO de l'autre main, tu dessines ta propre machine en t'inspirant (ou pas du tout) de machines dont tu rêves. Avec ton imprimante bas de gamme tu imprimes les pièces de ta future machine et avec ta carte bleue tu achètes ce qu'il manque. A un moment tout sera prêt, tu dépiautes la vieille et tu repiautes la neuve avec les boyaux de la première, moteurs, carte mère toussa toussa. Au fur et à mesure tu "améliores" la neuve, tu mets de meilleurs moteurs, une carte mère 32 bites, toussa toussa. Avec ce que tu as changé, tu repiautes la vieille et ça t'en fait deux. Je te jure que tu vas bien t'amuser Edit : ah j'avais pô vu que tu en avais déjà une, d'imprimante bas de gamme.... mais bon ce que je t'ai écrit reste vrai, je l'ai vécu !1 point

-

Oui @Tb1807 j'ai reçu la SKR 1.4 turbo avec des 2209, ça me semble adapté pour la X5SA Pro, j'ai également acheté une breakout card supplémentaire, payée 11,17 € (elle a augmenté depuis) https://fr.aliexpress.com/item/32722405531.html?spm=a2g0s.9042311.0.0.396b6c37rDQpQk Elle est livrée avec un câble de 80 cm. Je la logerai auprès de carte-mère et elle me permettra de conserver une nappe bien pratique. Je n'ai pas encore commencé l'installation mais je vais m'y mettre (si, si)...1 point

-

1 point

-

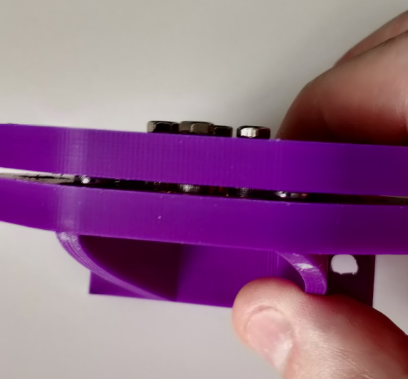

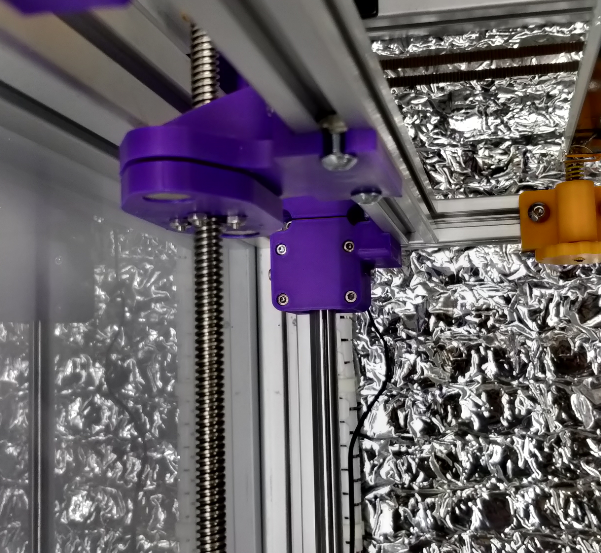

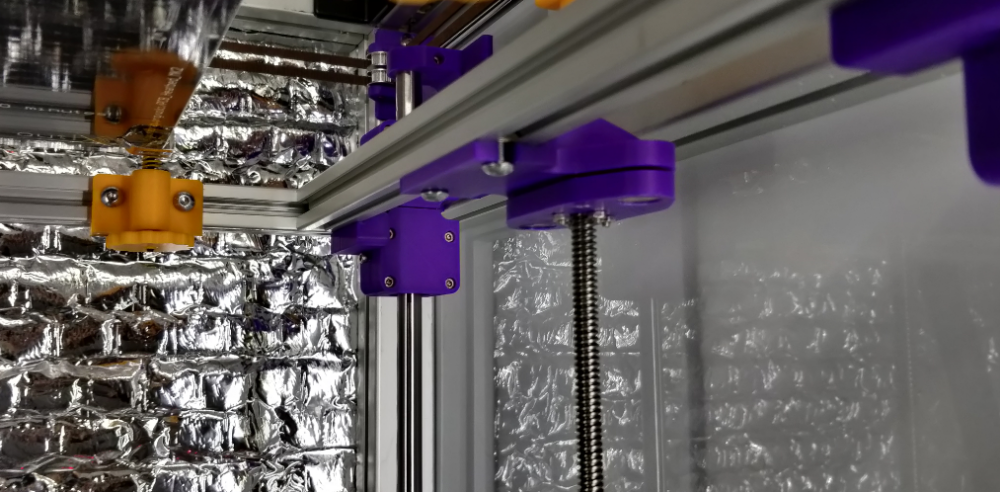

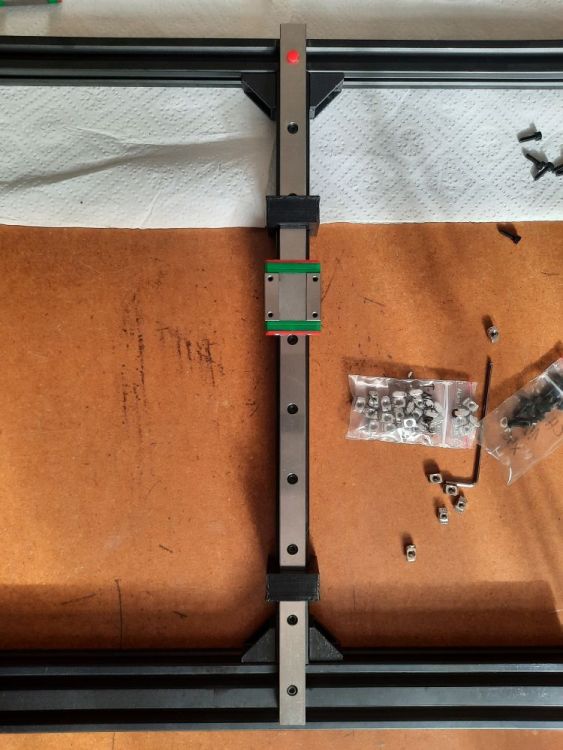

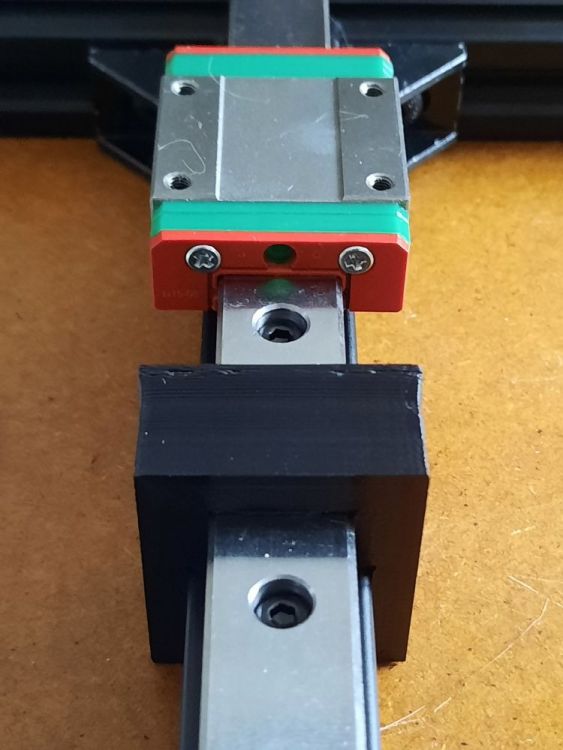

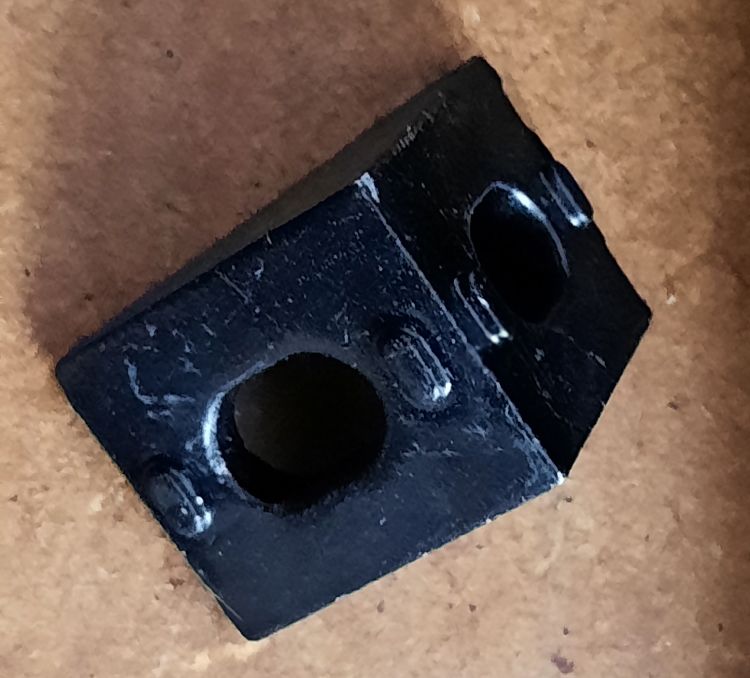

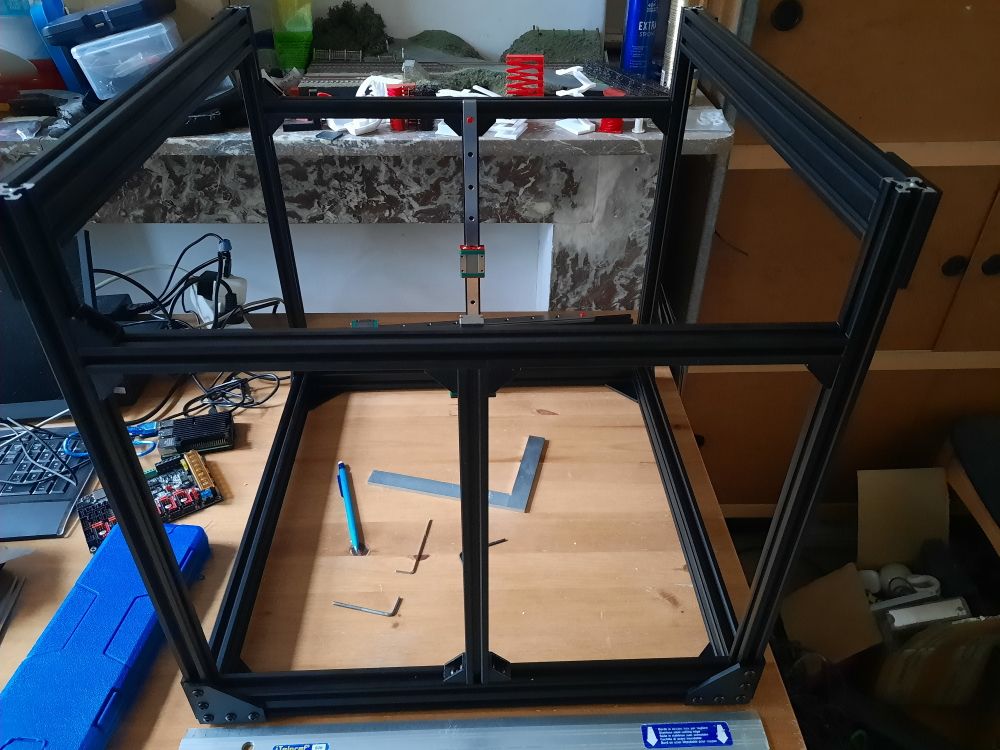

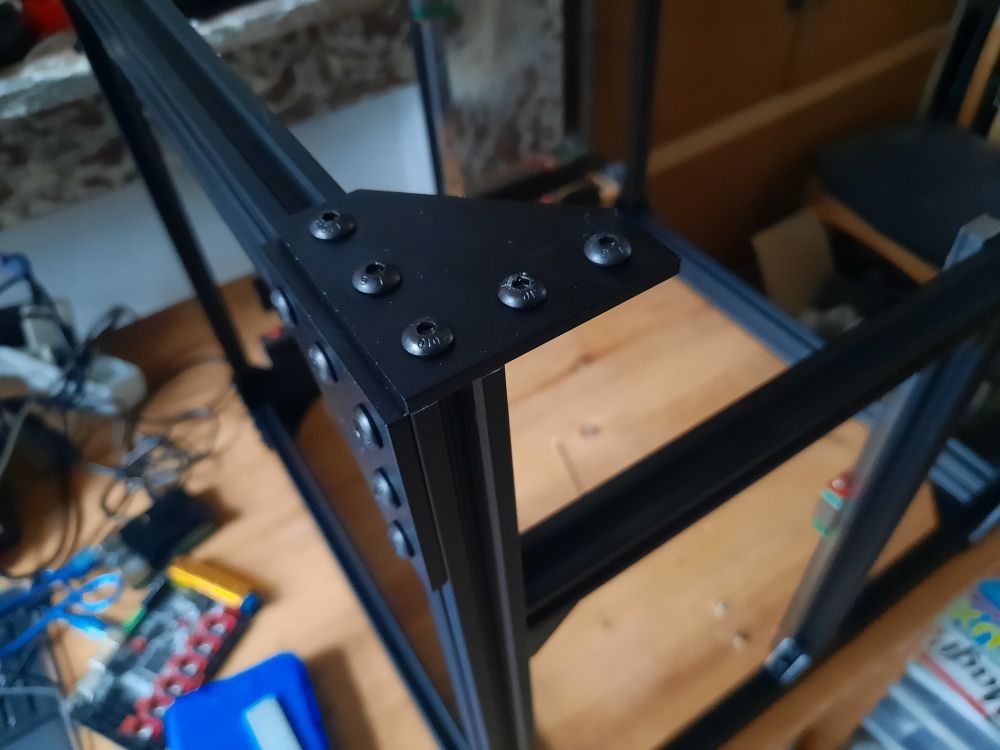

Aujourd'hui j'ai terminé l'assemblage de la partie fixe du cadre. Il y avait essentiellement deux parties en forme de T à assembler séparément puis à placer. Cette partie implique le placement de la plupart des rails linéaires MGN (c'est leur présence qui justifie le suffixe "pro" du kit). Les rails sont livrés dans des sachets scellés parce qu'ils sont huilés. RatRig recommande de suivre ce tutoriel quand on les déballe. Les trous aux extrémités sont munis de petits capuchons pour empêcher le chariot de quitter le rail. On peut les enlever facilement, par exemple pour placer une vis dans le trou. La principale difficulté avec ces rails est de bien les centrer sur les profils en aluminium. J'ai trouvé un guide spécialement adapté à ces formats (rails MGN15 et profils V2020) sur Thingiverse puis l'ai imprimé en deux exemplaires (ne me demandez pas comment il faut faire si l'on a pas une première imprimante - j'ai suggéré à RatRig d'en placer d'office dans leurs futurs kits). Pour l'assemblage de cette partie, des cornières moulées sont fournies. Elles semblent en métal mais sont recouvertes de peinture noire un peu empâtée qui ne donne pas un très bel effet et qui en outre s'abîme facilement en dévoilant une sous-couche blanche. Dommage car les autres pièces sont plutôt de bonne qualité. A cause des petites protubérances, il faut éviter d'effectuer le placement des cornières sur les profils en utilisant une table comme support, sinon les cornières seront légèrement trop hautes. Il faut plutôt le faire au-dessus d'un autre profil que celui qu'on assemble comme le montre l'image suivante. On se retrouve alors avec deux structures en forme de T (ici avant fixation des rails). Avant d'insérer ces structures sur le cadre, j'ai marqué leur futur emplacement. L'insertion dans le cadre n'a pas été très facile, notamment parce qu'il y avait beaucoup d'écrous en T à faire rentrer dans différentes rainures perpendiculaires entre elles simultanément et parce qu'il y a tout juste la largeur nécessaire pour faire rentrer la partie horizontale du T entre les montants. Une fois cette étape un peu délicate passée, il restait les deux barres supérieures à fixer. J'ai placé les plaques métalliques du dessus puis ai retourné l'ensemble de la structure avant de fixer les deux profilés manquants. Et voilà. Le cube final fait un peu plus de 50cm de côté pour un plateau de 30x30cm. Des versions du kit avec des plateaux de 40x40cm et 50x50cm étaient proposées mais elles auraient été vraiment trop encombrantes pour l'espace dont je dispose. Je n'ai d'ailleurs pas de projet qui justifierait un tel volume d'impression, sans compter qu'au plus le plateau est grand au plus les déplacements en x et en y demandent du temps (et au plus certaines parties mobiles deviennent lourdes). Or une des principaux arguments qui m'ont mené à la construction d'une core xy est la rapidité.1 point

-

1 point

-

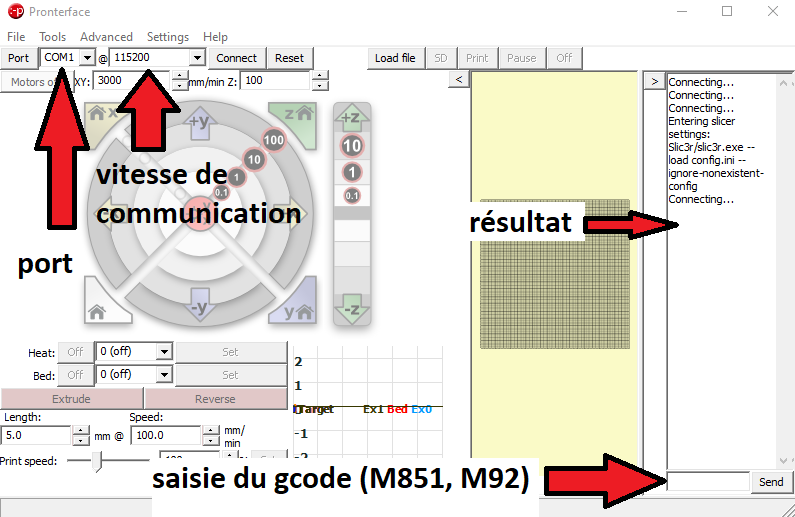

Salut, Voici le firmware compilé suivant les indications de @fran6p (qui, apparemment, est très rancunier , je trouvais pourtant ça drôle...) ainsi que les fichiers de configurations. Pour créer ce firmware, j'ai suivi ces instructions. Coté câblage, le firmware correspond à ceci: Attention: le capteur de filament n'a pas été testé. Pour communiquer en USB entre l'ordinateur et l'imprimante, il faudra installer le driver Windows (CH340 il me semble) disponible ici. Pour envoyer le firmware que j'ai préparé (firmware-1.bin), il suffit de le copier sur une carte microSD fraichement formatée (Fat 32, taille allocation 4096 octets). Ensuite, tu insères la carte dans le lecteur de la machine éteinte et tu démarres la machine. Il ne faudra pas oublier d'enlever la carte lorsque tu éteindras la machine. Pour envoyer et recevoir des informations entre l'ordinateur et l'imprimante, tu peux installer le logiciel Pronterface disponible ici. Voici une vue qui décrit rapidement le fonctionnement: tu choisis le port (autre que 1), la vitesse sera de 115200 et tu cliques sur le bouton Connect (juste à droite de la vitesse de communication) Pour mémoire, avant de flasher le firmware, tu notes les valeurs de l'eeprom avec M503. Après avoir flashé le firmware, tu envoies M502 (reset "usine") suivi d'un M500 (enregistrement de l'eeprom) et un M501 (applique les valeurs de l'eeprom à la SRAM) ou via les menus de la machine. Ensuite tu mets à jour les valeurs des paramètres machine (M92 = pas/mm des moteur,M301 = PID du bloc de chauffe de la buse ,M304 = PID du plateau,...) 1- J'ai activé le Gcode M43 pour tester le BLTouch (à faire juste après le flashage du firmware et installation du BLTouch). Tu envoies M43 S et lorsque tu vois ce message "Please trigger probe within 30 sec" : tu as 30s pour appuyer légèrement sur la touche qui doit se rétracter automatiquement. Si tout se passe bien, tu as ce message de fin = BLTouch V3.1 detected. exemple de résultat OK après envoi de M43 S: 17:46:58.214 : N15 M43 S0*99 17:46:58.230 : Servo probe test 17:46:58.230 : . using index: 0, deploy angle: 10, stow angle: 90 17:46:58.230 : . Probe Z_MIN_PIN: 19 17:46:58.230 : . Z_MIN_ENDSTOP_INVERTING: false 17:46:58.230 : . Check for BLTOUCH 17:47:01.747 : = BLTouch Classic 1.2, 1.3, Smart 1.0, 2.0, 2.2, 3.0, 3.1 detected. 17:47:02.294 : ** Please trigger probe within 30 sec ** 17:47:04.435 : . Pulse width: 30ms or more 17:47:04.435 : = BLTouch V3.1 detected. 17:47:04.498 : ok N15 P15 B3 Ensuite, tu peux lancer une prise d'origine (home = G28) en montant la buse à ~10cm. Lorsque la buse descend, tu simules le palpage du plateau avec ton doigt. Si la buse continue sa descente, il faudra arrêter la machine avec l'interrupteur général et "appeler au secours". Si tout va bien, tu éteins la machine, tu la rallumes (sinon la recherche d'origine va s'arrêter avant le palpage du plateau à cause des distances de recherche) et tu relances une prise d'origine en palpant le plateau. 2- L'étape suivante est le réglage du décalage du BLTouch avec la buse. Pour commencer, il faut régler les PIDs de la buse et du plateau (voir instructions à la fin du message). Ensuite il suffit de suivre ces instructions pour régler le décalage Z: 1. Faire chauffer la buse et le plateau aux températures d'utilisation 2. Effectuer la mise à l'origine des axes de l'imprimante via G28 puis charger les valeurs de l'eeprom M501 3. M851 Z0 - Initialiser le décalage en Z à 0 (remise à 0 du Zoffset s'il y en avait un) 4. M500 - Stocker ce réglage en EEPROM 5. M501 - Récupérer les paramètres de l'EEPROM pour les rendre actifs 6. M503 - Afficher les paramètres en cours pour vérifier qu'ils ont bien été pris en compte 7. G28 Z - Mettre à l'origine l'axe Z 8. G1 F60 Z0 - Déplacer la buse au 0 Z 9. M211 S0 - Désactiver les contacteurs de fin de course (pour pouvoir descendre sous le 0) 10. Descendre doucement (pas de 0,025mm) l'axe Z jusqu'à frotter sur la feuille de papier (ou la cale utilisée) 11. Noter la valeur affichée de la position du Z sur l'écran du boitier (additionner cette valeur (sans tenir compte du signe négatif) à l'épaisseur de la cale utilisée) 12. M851 Xx.xx Yy.yy Zz.zz (x.xx et y.yy étant les décalages de ton BLTouch / buse, z.zz étant le décalage en Z calculé au point 10 (valeur négative)) si ton BLTouch est à gauche, avancé par rapport à ta buse x.xx et y.yy sont négatifs. A l'inverse, si ton BLTouch est à droite, reculé par rapport à ta buse x.xx et y.yy sont positifs (pas de signe) 13. M211 S1 - Réactiver les limites des contacteurs de fin de course 14. M500 - Sauvegarder ce réglages en EEPROM 15. M501 - Récupérer les paramètres de l'EEPROM pour les rendre actifs 16. M503 -Vérifier une dernière fois que tout a bien été pris en compte Pour appliquer la correction, il faudra modifier le GCode de démarrage dans le logiciel de tranchage (CURA,...). Tu as 2 solutions: 1- palper ton plateau à chaque début d'impression (long et probablement inutile): après le G28 de ton GCode de démarrage tu tapes G29 2- tu palpes ton plateau et tu enregistres le résultat (préférable et à refaire en cas de nivellement suspect): avant d'imprimer, tu envoies: G28 puis G29. Tu sauvegardes le nivellement avec la commande M500. Dans le Gcode de démarrage, après la ligne G28, tu tapes M420 S1. Si tu veux que le nivellement s'estompe à partir de 1mm de haut, tu tapes M420 S1 Z1 Si tu n'as pas fait les réglages des pas/mm des moteurs, les PID des éléments chauffants, tu peux suivre ce tuto. Pour le réglage des PID, tu peux suivre ces instructions: Pour la buse: M303 E0 S210 C8 en retour, tu devrais avoir quelque chose comme ça (les valeurs seront différentes): RECU: p:17.22 i:1.00 d:74.22 tu n'as plus qu'à envoyer la commande avec tes propres valeurs: tete: M301 P17.22 I1.00 D74.22 Pour le plateau chauffant: M303 E-1 S70 C8 en retour: RECU: p:841.68 i:152.12 d:1164.25 tu envoies la commande avec tes propres valeurs: M304 P841.68 I152.12 D1164.25 Tu sauvegardes et tu lis les valeurs de l'eeprom: M500 M501 Bon courage. firmware-1.bin platformio.ini _Bootscreen.h _Statusscreen.h Configuration.h Configuration_adv.h1 point

-

1 point

-

Fais gaffe, parce qu'il est bien connu que la plus grande partie des problèmes rencontrés en impression 3D se situent assez précisément dans cet espace !1 point

-

@fred347 Bonjour, Sur ce forum, comme sur la plupart des fora, il est mal vu et rarement toléré de faire du multipost (plusieurs posts à la suite sans réponse d'autres intervenants). J'ai donc regroupé tes multiples interventions en une seule. En haut de chaque post, se trouve un bouton « … ». Quand on clique dessus, un menu déroulant apparait dans lequel se trouve l'option ÉDITER. Cette option comme son nom l'indique, permet de modifier, corriger, compléter son propos durant une période de 12 heures après parution. En tant que débutant, tu ne le savais peut-être pas. Désormais tu es au courant et je te demande donc de l'utiliser . Merci d'avance0 points

-

pas mal du tout , j’espère que l'envoie des versions pro va bientôt commencé, hâte de recevoir la mienne, ça me changera les idées car en ce moment ça va pas fort.0 points