Classement

Contenu populaire

Contenu avec la plus haute réputation dans 12/05/2021 Dans tous les contenus

-

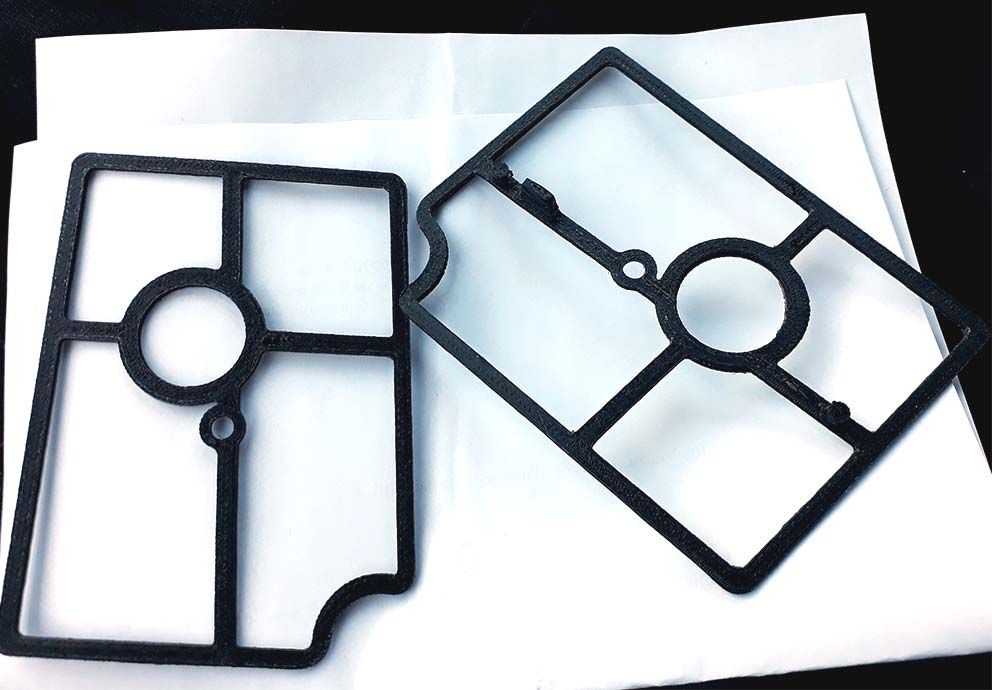

pour une fois je vais pas dire une connerie je dirais soit une pièce de fermeture de baie vitré coulissante ou un loquet de porte de placard... mais bon ... j'ai un doute ... ca ressemble quand même vachement a un stérilet incas pour ornithorynque !!! .... Ils ont eu des problèmes d'invasions a une époque ... et ca les a pas aider quand Cortés est venu les évangéliser !!! .... Desolé c'etait plus fort que moi ... bon ok si vous me cherchez ... je suis dehors !....3 points

-

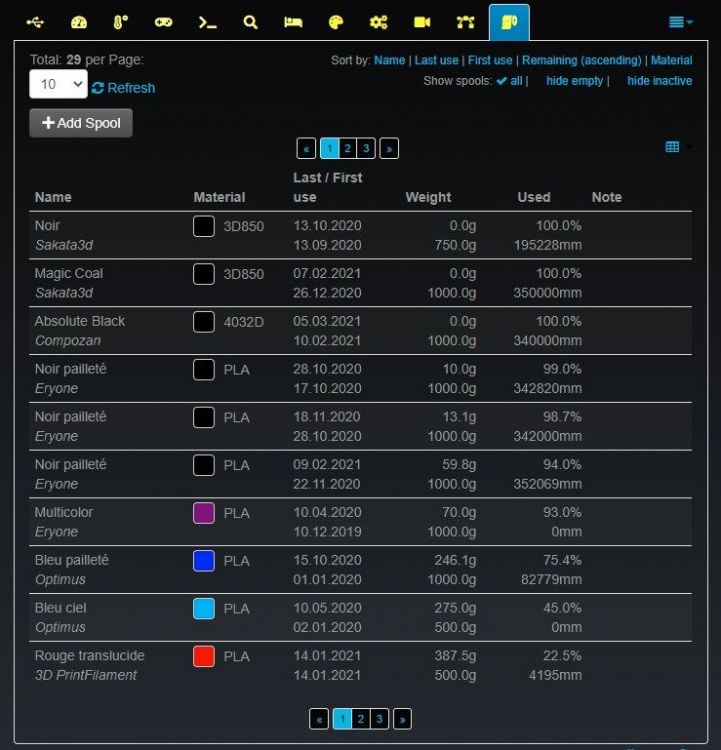

Comme @Kachidoki trop la flemme pour calculer donc je renvoie vers une bonne lecture : https://bitfab.io/blog/3d-printing-materials-densities/ Adepte d'Octoprint (et du moindre effort), les calculs se font automatiquement (à condition de saisir la densité du filament) avec le greffon «SpoolManager» (masse / longueur) :2 points

-

En fait tu y étais : c'est une pièce du loquet de l'armoire à pharmacie où les ornithorynque incas rangeaient leurs stérilets !2 points

-

2 points

-

2 points

-

Je suis d'accord avec toi , cela nous pend au nez et tôt ou tard (et j'espère le plus tard possible) il faudra vraiment passer a la caisse ou partir vers d'autre horizons ... En attendant et pour prendre le moindre risque, il faut exporter son travail régulièrement, cependant si vous avez déjà des dizaines voir des centaines de dessins , l'exportation deviens laborieux voir infaisable sauf si vous utiliser des scripts pour automatiser tout ca . je profite pour vous partager cette vidéo qui vous explique de manière très explicite la procédure à suivre. Pour les anglophobe, activer les sous-titre et opérer l'outil de traduction vers le Français (la traduction est très correct)2 points

-

Même si la plupart de nos imprimantes, une fois la structure correctement montée et ses réglages indispensables effectués, sont capables d’imprimer, quelques étapes sont toutefois nécessaires avant de lancer les premières impressions. Les étapes ci-dessous ne sont pas forcément à réaliser dans l’ordre présenté ni en totalité même si cela reste préférable. MENU DU JOUR Calibrer l’extrudeur Calibrer le diamètre du filament Calibrer le multiplicateur d’extrusion (débit) Calibrer le pas des axes XYZ Affiner le PID de la tête Niveler son plateau Étape 1 : Calibration de l’extrudeur (à réaliser en cas de remplacement / de modification du matériel) Important : cette procédure s’applique à un extrudeur type Bowden (extrudeur déporté avec un + ou – long tube de PTFE allant de l’extrudeur jusqu’à la tête) pas pour un extrudeur «direct-drive». Déconnecter le tube PTFE de l’extrudeur, dévisser le raccord pneumatique. Couper le filament au ras de la sortie de l’extrudeur avec l’outil qui convient (pince coupante, cutter, etc.). Important : pour que le moteur de l’extrudeur fonctionne, il faut obligatoirement que la buse soit en chauffe à au moins 170° : c’est une sécurité du firmware pour empêcher de faire passer du filament solide de 1,75mm par le trou de la buse dont le diamètre est habituellement de 0.4mm (y en a qu’ont essayé, y z’ont eu un problème ). En utilisant l’interface permettant de contrôler l’imprimante (Octoprint, Pronterface, Repetier, l’écran de contrôle…) extruder 100mm (10cm) de filament. G1 E100 F120 (extruder 100 mm de filament à la vitesse de 120 mm/min (2 mm/s)). Couper le filament au ras de l’extrudeur et répéter cette procédure à nouveau deux fois. Mesurer les trois morceaux de filament. Effectuer la moyenne (ajouter les trois mesures et diviser par 3). Récupérer la valeur actuelle des pas (steps) de l’extrudeur en utilisant M503 si vous ne la connaissez pas déjà. Cela devrait retourner une ligne M92 X xxx.xx Y xxx.xx Z xxx.xx E xxx.xx Formule : (Valeur actuelle des pas)× 100 mm / (longueur moyenne mesurée) = nouvelle valeur des pas Si le firmware permet d’enregistrer les données dans l’EEPROM, M92 EXXX.XX suivi de M500 Sinon ajouter au gcode de démarrage la ligne: M92 EXXX.XX (XYZ calibration à l’étape 5) Exemple : moyenne des trois morceaux=98,5 mm. Ancien pas=95 pas/révolution. Nouveau pas = 95 x 100 / 98,5 = 96,45 (arrondi) On utilisera donc un M92 E96.45 Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. Important : si le nouveau pas calculé varie de +- 10 % par apport à celui originel, il y a un problème qu’il faudra résoudre (moteur, pilote moteur, câble, roue dentée mal fixée, …). Note : en procédant ainsi, on règle matériellement le pas de l’extrudeur. Quel que soit le filament, un tour du moteur de l’extrudeur fournira toujours la même quantité de filament. Il faudra par contre régler le débit propre à chaque filament (étapes 2 et 3). Étape 2 : Calibrer le diamètre du filament (à faire à chaque changement de filament) A l’aide d’un pied à coulisse, mesurer le diamètre du filament à plusieurs endroits en tournant le pied à coulisse autour du filament (au cas où le filament ne soit pas rond mais ovale). Effectuer une moyenne des différentes mesures, au moins trois (3), saisir cette valeur dans le trancheur (slicer) à l’endroit utilisé pour paramétrer le diamètre du filament. Pour Cura cela dépend de la version utilisée. Depuis la version 4.2, c’est dans la section des matériaux qu’il faut procéder à cette modification. On peut aussi ajouter un plugin via le Marché en ligne : « printer settings » qui permet d’apporter de nombreuses modifications au matériel. Étape 3 : Calibrer le multiplicateur d’extrusion (débit / flow) (à réaliser à chaque changement de filament) Imprimer un cube (20mmx20mm n’importe quel cube de test fonctionne) En mode vase (une seule paroi, pas de remplissage, pas de plancher ni plafond). Dans Cura option « Spiraliser le contour extérieur », section [Mode spéciaux] Régler le débit de l’extrusion à 100% Régler la largeur d’extrusion à la même valeur que celle déclarée pour la buse (100%). Mesurer les parois à l’aide d’un pied à coulisse en plusieurs endroits (au moins 5-6) et faire la moyenne de ces mesures. Modifier le débit en appliquant une règle de trois : Nouveau débit = ancien débit x (largeur d’extrusion / moyenne des mesures) Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. EDIT et précisions: En effectuant la mesure de l'épaisseur d'une paroi (mode vase) on n'obtient pas la valeur déclarée dans «Largeur de ligne» (ci-dessus 0,4mm) mais plutôt 0,44 / 0,45 mm. Ce n'est pas le signe d'une sur-extrusion mais c'est dû à la manière dont les trancheurs modélisent le cordon déposé par le filament (voir ici pour une explication légèrement technique). Donc la formule à appliquer pour une buse de 0,4mm devrait plutôt être : Nouveau débit = ancien débit x ( 0,44 / moyenne des mesures) Étape 4 : Calibrer le pas des axes XYZ (à refaire si des modifications matérielles ont eu lieu) Imprimer un cube de test à 20% de remplissage afin de calibrer l’imprimante. Mesurer les dimensions XYZ du cube et si incorrectes : Récupérer les valeurs de pas actuelles via M503, ceci retourne une ligne : M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee Calculer la valeur correcte du nombre de pas par mm via la formule suivante : Nouveaux pas = Pas actuels x distance attendue / distance mesurée Ajouter ces nouvelles valeurs au gcode de démarrage à la suite de la ligne M92 utilisée lors de l’étape 1 permettant de découvrir le nombre de pas par révolution de l’extrudeur M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee (E a été calculé à l’étape 1) NB : les dimensions seront exactes pour des pièces de la taille du cube et uniquement pour cette taille Pour une calibration plus pointue, il est préférable de faire le test de la croix de calibration. Le site du BearCNC (ses tutos sur l’utilisation de Fusion360 sont une bonne source pour progresser, d’autres tutoriels évidemment existent et sont eux aussi utilisables) explique très bien comment et pourquoi réaliser cette calibration (lien direct vers Thingiverse pour ceux qui préfèrent la langue anglaise) Étape 5 : Affiner le PID de la tête de chauffe (devrait être réalisé à la température prévue pour l’impression) M503 pour récupérer les valeurs actuelles du PID, chercher cette ligne dans les données affichées M301 Pxx.xx Iyy.yy Dzz.zz Démarrer le calibrage / étalonnage du PID via la commande : M303 E0 S200 C3 Explications de la commande: M303= commande gcode du Pid E= Extrudeur S= Température cible C= Cycles L’étalonnage se déroule sur plusieurs cycles (par défaut 5 si le paramètre C est omis). Au final les nouvelles valeurs de PID valables pour la température cible demandée sont affichées (Kp (P), Ki (I) et Kd (D)). Exemple de valeurs retournées : Kp 40.63 Ki 5.98 Kd 69.06 Entrer ces valeurs dans le gcode de démarrage via la commande M301 : M301 P40.63 I5.98 D69.06 Note : au cas on l’on change de type de filament (PLA, PETG, ABS, ASA, Nylon, …) qui nécessite une température d’extrusion différente (plus élevée par exemple), il faudrait procéder à un nouvel étalonnage du PID. Étape 6 : Nivelage du lit manuellement (à vérifier de temps en temps / quand la première couche n’accroche plus) Préalable : mettre en chauffe et la buse et le plateau afin de s’assurer que les conditions de réglage correspondent à celles utilisées lors de l’impression (le plateau en chauffant se dilate légèrement comme tous les métaux). Utiliser une cale de calibrage, par exemple : 0,2 dans mon cas. Tout autre cale peut évidemment être utilisée, pourquoi pas une de 1 cm ou de 5 cm voire une feuille de papier (l’épaisseur de celle-ci dépend de son grammage, on risque de modifier celle-ci si on la presse trop fort ; une feuille de 80g/m2 mesure pratiquement 0,1 mm d’épaisseur). Exemple de jeu de cales d’épaisseur : Régler chaque coin du plateau pour que la cale passe entre la buse et le plateau en étant légèrement « pincée » (elle peut encore glisser avec un léger frottement sous la buse). Refaire ce passage aux quatre coins plusieurs fois jusqu’à ce que le glissement de la feuille soit identique pour chaque point de réglage. Le nivellement du plateau est maintenant réalisé. Cependant telle quelle, la buse n’est pas au point de référence 0 de l’axe Z (elle est à la hauteur de la cale utilisée)! Il faut maintenant indiquer au matériel que l’on se trouve 0,2mm (hauteur de la cale) au-dessus du lit sinon, il présumera qu’il est au point zéro (0) et montera le Z de la valeur entrée dans le trancheur pour l’épaisseur de la première couche ; la buse se trouvera alors à « hauteur cale + épaisseur première couche » (ex : cale de 0,2mm, 1ère couche de 0,2mm, hauteur de la buse par rapport au plateau de 0,4mm). Pour réaliser cette correction, ajouter au G-code de démarrage ; corrections des pas (effectuées aux étapes 1 et 4) M92 X79.6 Y79.6 Z399.0 E110.75 G28 ;Home ; ajustement du PID (effectué à l’étape 5) M301 P30.42 I2.67 D86.73 G1 Z5.0 F3000 ; monte le Z de 5mm G92 Z5.2 E0 ; Indique au matériel que l’on est à 5.2, initialise extrudeur G1 F200 E3 ; extruder un peu de filament G92 E0 ; RAZ de l’extrudeur Note : monter le Z à 5 mm (G1 Z5.0 à 50 mm/s); après ce déplacement, indiquer au matériel que la buse se trouve réellement à 5.2 mm du plateau (G92 Z5.2) pour compenser l’épaisseur de la jauge de mesure (0,2mm) utilisée. Quand l’impression commencera, la buse sera réellement à la hauteur de première couche demandée lors du tranchage. Pour rappel, le filament déposé pendant la première couche devrait approcher l’image du milieu : Bonnes impressions et que l’épice le filament coule à flot comme aurait pu le dire Muad’Dib (Dune, Frank Herbert) Pour ceux qui voudraient garder trace de ce sujet, bonus cadeau : calibrer_imprimante_v2.pdf EDIT Octobre 2020 : Pour compléter et pour ceux comprenant la langue anglaise, le site de l'australien TeachingTech permet de réaliser bon nombre des réglages de nos imprimantes via une série de tests minimisant le nombre d'essais /erreurs EDIT Février 2021 : Précision quant au calcul du débit1 point

-

Bonjour, Voici la notice en français que j'aurais aimé trouver dans le colis afin de monter mon Ender 3 Pro facilement, sans avoir besoin de consulter des vidéos pas toujours explicites, longues à regarder (obligé d'appuyer sur pause pour exécuter une partie de montage, reprendre ...) . Toutes critiques constructives sont bonnes à prendre et j'essayerai d'y répondre. Bon montage à vous Montage pour Ender 3.pdf1 point

-

Juste une limitation : Imprime d'abord à vitesse modérée un bloqueur de nappe d'extrudeur ( la pièce orange dans ma vidéo). A part l'équerrage quasi-parfait des axes à vérifier ou régler, c'est la grosse faiblesse de cette imprimante. ++1 point

-

Faut mettre des points et des espaces je me suis arrêté au milieu lol. sinon c'est bien d'avoir testé des choses mais l'as-tu fait dans les règles de l'art tel qu'il est décrit dans les tutos ?1 point

-

A balancer l'ensemble des tuto de bases j'ai touché juste ... bon c pas chirurgical tout cela il me semble, que là c'est lui qui a les solution a ton problème enfin a toi de nous dire !1 point

-

Et zut, je ne prendrais pas celle-ci non plus. J'aurais tant aimé. Je ne sais pas faire un réglage plateau car jamais eu à en faire avec mes creality CR-6SE. J'avais vu qu'il y avait une belle communauté et pensait être du matin au soir à demander des renseignements et rien du tout. J'avais pris cela pour débuter en disant à ma femme, tu vois c'est de la merde il me faut une prusa, dommage raté. Je vous comprends les gars. Blague à part ma prochaine sera une Prusa pour comprendre ce qu'elle a de mieux excepté la garantie. Car j'ai du mal à voir ce qui pourrait être mieux sur les miennes.1 point

-

Saluation ! @methylene67 a raison ! moi là je répond le truc bateau suivant Cela ressemble a une buse et/ou un heatbreak obstrué ... a tu déjà lu cela : Voir même je rajout celui là : Tiens nous au jus ! Bonne continuation !1 point

-

Bonjour, Avec ces éléments, ça va être difficile de t'apporter une réponse. Qu'as-tu changé, modifié, upgradé depuis que tu rencontres des problèmes.1 point

-

1 point

-

@Kalindrogo45110, tu l'as trouvé où ton firmware? Sur le site du constructeur, section LK4, tu as la v2.19 qui est fiable, de mémoire. Sinon, je pourrais te communiquer la version Marlin avec affichage à l'ancienne . Quand tu indiques "loading setting", tu veux dire le rectangle avec une barre de progression qui indique le chargement des 2 fichiers? PS: @PPAC je confirme l'orthographe des 2 fichiers à mettre sur la carte µSD (Longer3D.UI et project.bin).1 point

-

1 point

-

1 point

-

Essais ça. À installer dans le trancheur, cura ou autre dans la section Gcode . Le script de démarrage va faire deux lignes de purge sur le côté avant d’imprimer. Le script de fin va ramener ton plateau vers l'avant. Ce n'est pas de moi, mais de notre ami canadien Jocelyn.1 point

-

Honnêtement, on commence à avoir quelques versions stables avec différentes options pour différents modèles donc faut pas hésiter à passer le cap, c’est que du bonheur1 point

-

N'empêche moi ma "hote-line VIP en direct live pendant l'intervention" c'est sérieux1 point

-

Mea-culpa, c’était une plaisanterie douteuse... Je sais bien que tout cela demande un travail colossal, et je voulais justement vous/t' en remercier1 point

-

Sincèrement on est au moins 3 personne qui tournant sur cette version depuis décembre. Désolé je ne suis pas tombé en panne de filament pendant l'impression du coup je ne l'avais pas remarqué! Pour ma part je ne reviendrais pour rien au monde à ma version d'origine. @chacha007 Si ca t'interesse et que tu as peur de franchir le pas tout seul, jepeux te proposer un hote-line VIP en direct live pendant l'intervention1 point

-

Les Dagoma Discovery étaient souvent équipées de carte Melzi (Atmega 1284p), en tout cas c'est celle qui équipait ma Discovery200. J'en ai encore une (carte) en stock que je peux te donner si éventuellement ça t'intéresse. Ce n'est pas une carte Discoeasy. La plus proche de cette carte est la MKS BASE (Atmega2560).1 point

-

La limite est par fichier (9,7 Mo). Il est tout à fait possible de joindre plusieurs fichiers dont l'ensemble est supérieur à cette limite L'export des paramètres de Cura via le greffon est rarement supérieur à 150 / 200 Ko donc plutôt une mauvaise manipulation. Sinon, j'ai regroupé en un seul post les deux précédents mais il eût été préférable que @Saphirite le fasse maintenant qu'il (ou elle car on ne peut jamais être certain de la personne qui poste) connait la procédure.1 point

-

Je ne sais pas exactement ce que tu envisages de faire avec, mais tu n'as pas peur des "déchets" avec la CNC en appart ? C'est que c'est quand même pas mal réputé pour générer une bonne quantité de cochonneries ces bêtes là, et qui plus est pas toujours très sympas quand c'est du métal. Je vais déjà essayer la mienne telle quelle et on verra pour les modifs plus tard ...1 point

-

AH NON, C'est dommage, je m'étais habitué depuis deux mois à suivre ce feuilleton: Les aventures mécaniques de Papy.1 point

-

Avec la technologie que nous utilisons, tu mettras presque le même temps à faire 4 fois une pièce que les 4 en même temps. En les faisant une par une, cela va te permettre de faire des petits ajustements et tu verras quel est le meilleur réglage, ce sera beaucoup plus formateur.1 point

-

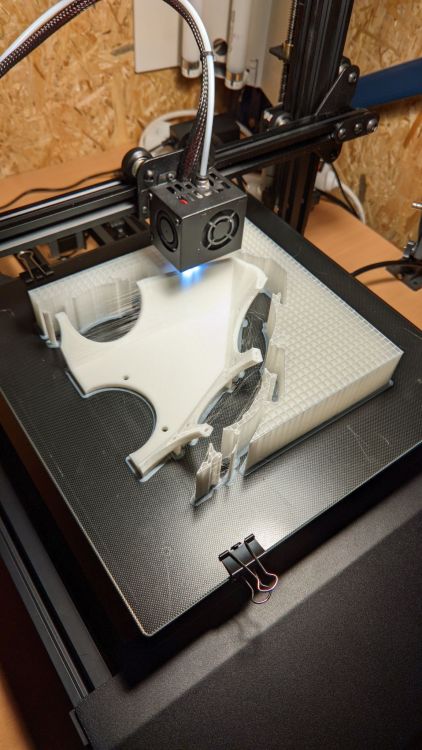

G-code de la pièce Jonction comme ça on pourra comparer. J'ai aussi slicer une des grosses pièces, je ne l'imprime pas dans le même sens que toi car avec mes paramètres, il y en a pour 1j12h33m (autant dire 1j15h) et en plus il y a plus de 150g de pla en support. coque drapeau part 1.7z jonction.gcode1 point

-

Il n'y a pas les stl dans les fichiers zipper, c'est le G-code slicé par cura donc pas modifiable, ça aurait été bien de faire l'essai sur la dernière pièce que tu as essayé, j'en ai slicer une autre en 0.2, 4 couches solides haut/bas, 3 parois, vitesse 50mm/s (10mm/s pour la 1er couche, je sais c'est lent mais c'est la première couche la plus importante donc on prends son temps), c'est les paramètres que j'utilise pour pratiquement toutes mes impressions, j'ai pas mit de bordure car (je ne sais pas pourquoi) avec prusa j'en ai jamais eu besoin avec du pla (obligatoire avec cura) Pjonction(couleur au choix).gcode1 point

-

Bonjour, Alors j'ai trouvé mon problème ... Cela aidera peut-être certaines personnes par la suite. En fait, c'est Cura qui me faisait n'importe quoi ... Les réglages proposés en première réponse étaient déjà effectués, mais je les refais presque à chaque fois pour être sûr (régulation de la hauteur du plateau). Donc dans Cura, en mettant en Super Quality, plus aucun souci ... J'ai remarqué qu'en Standard, il me faisait 2 couches (au lieu de 3 théoriques comme le dessus) et qu'en Dynamic, il n'en faisait plus qu'une (???). Du coup en repassant en Haute Quality, le dessous devient nickel. C'est un peu plus long etc. mais c'est super (et sans adhérence, je l'avais oubliée ... mais ça a fonctionné oufff). En bidouillant les réglages, il semblerait que le Dynamic ne soit pas un "entre deux", entre le Super et le Standard, mais plus un "personnalisé". De ce fait, les réglages de la couche initiale n'étaient pas bons, car ça me proposait une hauteur de première couche plus grande pour une meilleure adhésion, mais du coup, plus qu'une seule couche ... le découpage foirait donc ! Là avec les 3 couches comme prévu, c'est tip top !! Merci pour les conseils en tout cas de départ1 point

-

Je ne crois pas que la largeur de ligne est en fonction de la zone plate de la point de la buse! Car il faudrait que la buse arrive à faire fondre cette matière et de façon régulière, chose qu'elle ne devrait pas arriver à faire avec un buse de 0.4. Je crois avoir déjà lu quelque part qu'on peut aller jusqu'a 150% du diamètre de la buse mais pas plus!1 point

-

Déjà, quand je regarde la photo de ton bed, l'ancien proprio a dû déjà avoir un problème avec le Bed. On voit du Kapton dans tout les sens, c'est pas normal. Je pense qu'il a changer la thermistance. Regarde (si possible) si c'est la bonne référence et qu'elle correspond à celle déclaré dans Marlin.1 point

-

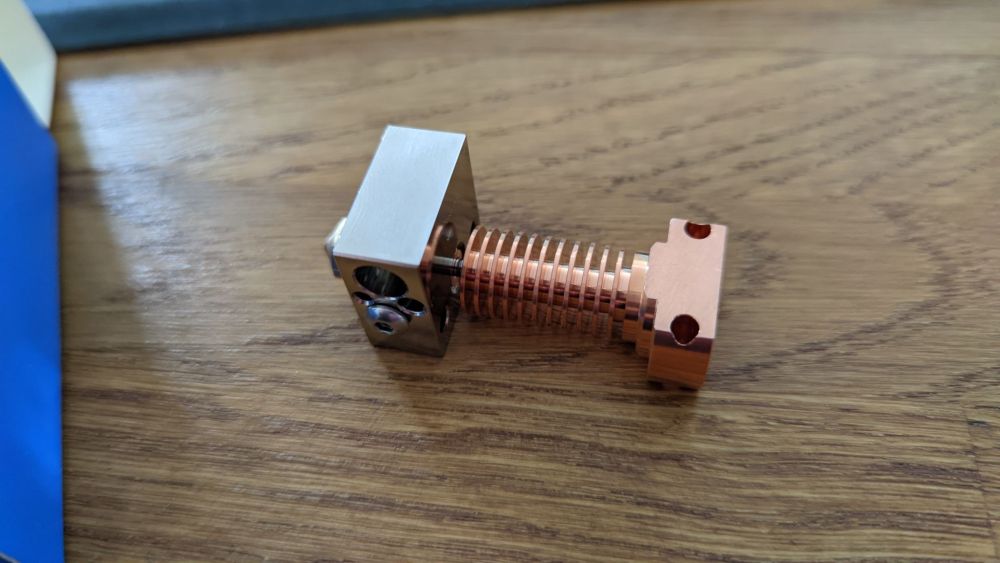

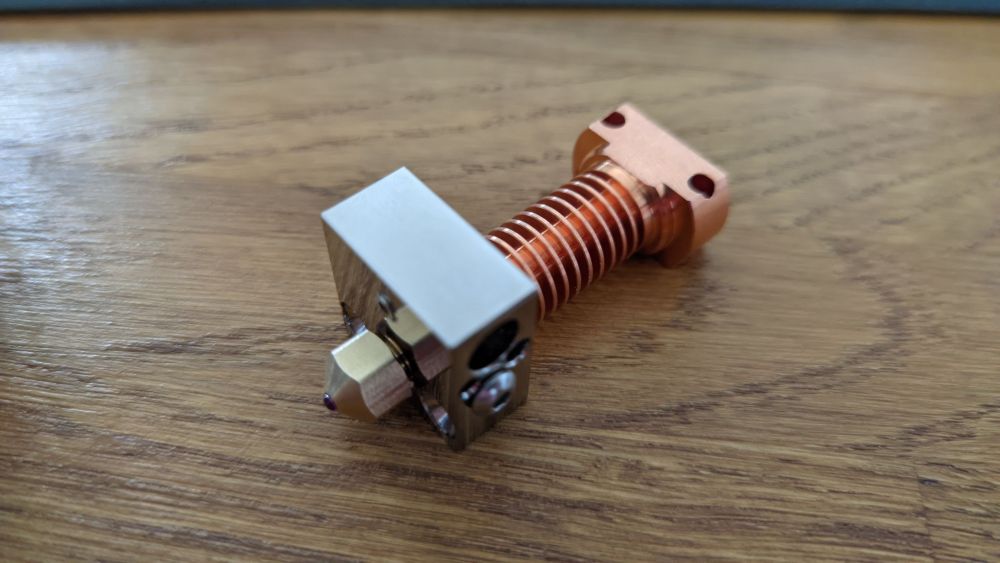

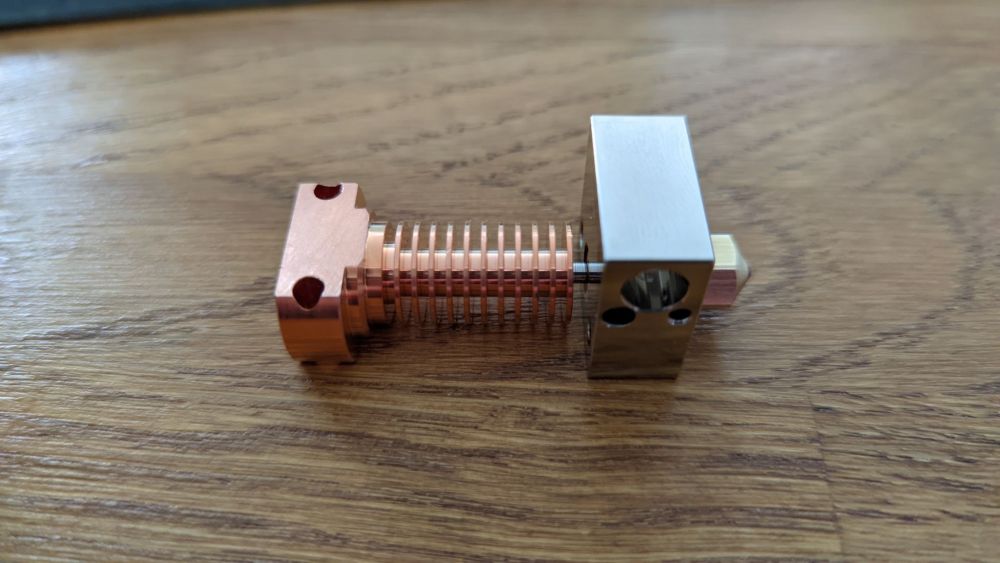

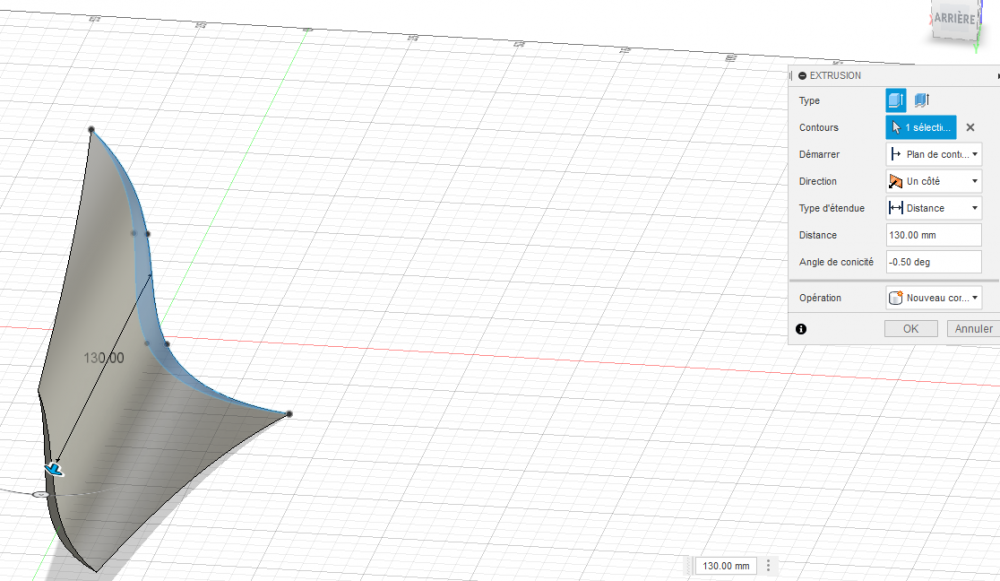

Hello, Bien, c'est commandé, je pourrais te dire après essai. J'ai donc pris ce hotend tout en cuivre, une buse "ruby" (pour rigoler), un Bowden Capricorn (un vrais) et un extruder dual gear. Une fois en place, je ferais des tests de retraction sous différentes températures et différentes vitesses. Bonne journée. Voici ce que je vais faire pour la partie ventilation. Je me demande si un flux laminaire (comme d'origine) ne serait pas plus performant qu'une arrivée d'air tout autour. Mais ce montage me plait bien ! Tu en penses quoi ? (C'est un PDF 3D, il faut donc accepter sa lecture dans Acrobat Reader) Afin de limiter le poids de la tête (j'aimerai imprimer le plus vite possible en restant propre), je suis resté sur du "petit" ventilo. Des "4010" centrifuge, car ils permettent une pression d'air bien supérieur au ventilo axiaux, si le flux est bien orienté le débit sera bien suffisant, en tout cas, bien supérieur au montage d'origine. J'ai choisi de monter celui du corps de chauffe en mode "aspiration", parce que ça se montait très bien comme ça, et que en dépression, l'air se refroid, alors qu'il s'échauffe en pression. Ouais, vu les pression/dépression en jeu, je me tripote un peu là... Par contre, le flux d'air et bien mieux placé que d'origine. J'ai finalement reçu tout ça aujourd'hui, il me manque la résistance de 70W (plus rapide donc plus stable je pense). Ca parait très bien fini en tout cas. Je te tiens au jus. Une photo de mon impression en cours, 42h, avec du filage car j'ai due réduire le retrait à 3mm... Bon week-end. Sunlu_S8.pdf1 point

-

Problème résolu en débranchant rebranchant désolé du dérangement1 point

-

Salutation ! Oui changer de tête pourquoi pas ... de plus cela ne semble pas trop chère ... (justement cela semble vraiment pas très chère ... donc niveau qualité ? Je n'ai pas encore changé de tête sur mes machine car il faut faire des adaptation mais si je dois acheter une nouvelle tête je regarde vers les prix des e3dv6 https://www.google.com/search?q=e3dv6+original ... normalement c du top ...) Il reste aussi d'autre possibilité : Imprimer a une température plus basse ... chez moi 190°C pour le PLA passe bien et cela permet d'avoir une extrusion moins fluide donc moins de stringing et surtout moins de chauffe du tube PTFE du Heatbreak. A voir si chez toi cela passe ou non. Aussi chez moi, a 190°C avec un bowden j'arrive a avoir des truc plutôt bon pour du PLA avec une rétraction de 3mm a 25mm/s mais là j'ai une tête d'origine plutôt particulière. Donc pas forcement adaptable chez toi. De plus moi si je rétracte plus de 4mm, cela bouche très vite dans le heatbreak car d'origine le système de refroidissement de celui si n'est pas idéal ... Aussi, une vitesse de déplacement plus rapide permet en principe de réduire les stringing. Enfin, il existe des tube PTFE plus "résistant" a la chaleur avec un diamètre intérieur plus "fin" si je ne me trompe pas, la marque capricorn https://www.google.com/search?q=ptfe+capricorn. Peut être a tester aussi... même si plus chère et attention aux copie qui n'on que la couleur d'identique ...1 point

-

1 point

-

Comme déjà dit, pour savoir ce que tu veux améliorer il faut déjà savoir les soucis que tu as. Sinon côté consommables : buses, pneufit, tube PTFE, et perso j'avais une tête complète livrée supplémentaire avec la machine (Anycubic) Côté améliorations : si ce n'est pas déjà le cas sur ta machine et possible sans tout changer : passer sur des drivers silencieux. Et le plus intéressant à mon avis : changer les ventilateurs pour des modèles plus silencieux si ta machine à tendance à donner de la voix.1 point

-

C'est malheureusement ce qui nous pend au nez avec ce genre de licence. C'est déjà arrivé de nombreuses fois par le passé, ça arrivera encore. C'est un principe commercial de base, quand on a un produit excellent, d'abord l'offrir gratuitement au plus grand nombre, en prenant bien soin de tout verrouiller, contrat d'utilisation, mise à jour automatique par le cloud sans possibilité de conserver localement une ancienne version etc... Ensuite, une fois que c'est bien ancré chez les gens, hop, restreindre un peu la licence pour lancer une première vague de peur (surtout en restreignant les formats d'exportation) et provoquer des abonnements, et en même temps voir si la concurrence (gratuite) est au niveau (migration des utilisateurs). Concernant F360, la concurrence gratuite c'est FreeCAD, et c'est loin d'être à ce niveau de professionnalisme. Donc je m'attend à ce que la gratuité prenne bientôt totalement fin avec une suppression pure et simple des comptes gratuits (et tous les designs qu'ils contiennent), comme c'est arrivé avec OnShape. D'un autre côté, cela me semble juste, Autodesk paye une R&D (de qualité) pour produire ce genre de logiciel, et c'est le but de toute société commerciale que de faire de l'argent. Quand on voit leur politique de tarifs très agressive et abordable face aux concurrents, un petit particulier comme moi qui utilise ce logiciel tous les jours, en tout cas plus souvent que Office, est en droit de se poser la question d'acquérir une licence. Seulement voilà, c'est un abonnement, et non pas un one-shot et tout est dans le cloud. Donc on ne possède rien, si on arrête de payer, on perd tout (contrairement au concurrent direct mais hors de prix : SolidWorks), et ça c'est inacceptable. En conclusion, en tant qu'amateur, je continue d'utiliser cet excellent logiciel, et le jour où ça s'arrêtera, il sera temps de basculer vers une autre solution. Ca ne sera pas la première fois, et certainement pas la dernière. En tant qu'amateur, il n'y a pas ce besoin de maintenance des designs sur le long terme, on peut se permettre d'en redessiner un de zéro. Après si on prend ses précautions, comme exporter régulièrement ses designs en .step par exemple (à minima conserver les STL), ça limite fortement les dégâts.1 point

-

@divers : a moins qu'on ne me dise des mensonges depuis des années1 point

-

Bonjour @Paulo83, Pourquoi ne passes tu pas en licence personnelle ? c'est gratuit et sans documents à fournir...1 point

-

je me permet de mettre un retour supplémentaire sur la fabrication d'une "drybox" active ( chauffage électrique) DIY ... Et bien tout comme les drybox du commerce ... ca fonctionne terriblement bien !!! j'ai resorti une bobine de PLA oubliée du fond du fond du placard sans aucune protection... bref ... rien que le fait de tenter de dérouler un bout ... ca casse net sans même arriver a sortir le fil du diamètre de la bobine !!! Je l'ai donc laisser sécher cette nuit dans ma drybox DIY... et donc ce matin ... temperature a 35° (alors qu'il fait 10° ambiant) et humidité de l'air de la box a 25% ( contre 78% ambiant selon mon raspberry domotique ... )... bhen c'est simple ... elle est comme neuve !!! je n’arrive pas a casser le fil ... même en le pliant a 180° avec une pince !!!1 point

-

Si tu passes tes bobines sous un vide assez important, ton eau devient vapeur à température ambiante. Donc pas besoin de chauffer. http://www.ispm.ac.ma/wp-content/uploads/2020/04/S133-cours-M-auxiliaires-LM1-cavitation.pdf Il te faut une enceinte hermétique et une pompe à vide. J'ai testé le sauvetage d'une bobine de PVA comme ça : chauffe à 40°C et vide à environ 10 mbar : le filament est ressortis tout neuf. Par contre, comme dis @akoirium ce n'est pas une solution "domestique". Sinon dans un HackerSpace à Nanterre (l'Electrolab), ils ont une armoire dessiccante. Ca ressemble à un gros meuble de stockage avec deux tiroirs de gel dessiccant. L'air de l'armoire passe par le premier tiroir et est séché. Le deuxième tiroir est chauffé pour régénérer le gel. Et de temps en temps tu inverses les tiroirs. Ca permet de stocker un grand volume de bobine au sec.1 point

-

Merci pour ce partage je l'ai vu hier, mais je ne suis pas très convaincu de ce montage, car là il souffle directement sur la buse. Si au moins il y avait une chaussette pour protéger le corp de chauffe et le haut de la buse. Comme tout le monde le sait, la stabilité de la température est hyper importante pour une bonne qualité d'impression. Une variation de température du hotend, fait varier la température du filament, et du coup sa viscosité, ce qui donne une variation légère du débit d'extrusion. Ceci se reflète sur l'état de surface de nos impressions. Ce phénomène quand il est léger se voit surtout en lumière rasante. Un température très stable, donne des lignes d'épaisseur et de largeur identiques et donc bien alignées entre elles. Une variation de cette température pendant l'impression, donne des parois sur lesquelles ont a l'impression d'avoir de très petits décalages de couches mais dans tout les sens et à de manière aléatoire. J'ai fait quelques tests il ya quelques jours pour comparer, en suivants les températures sur Octoprint, les variations de températures entre la tête V1 et la tête V2. En effet sur la tête V1, la buse est bien protégée du souffle du ventil, alors que sur la V2 la buse dépasse complétement par le bas et donc sous le souffle de la ventilation. Donc en surveillant les température sur octoprint, j'ai constaté que les variations sont plus importante sur la V2 que sur la V1 et c'est logique. J'ai pu reduire cette variation, et seulement réduire, en refaisant un PID du hotend. J'ai imprimé des cubes avec le même Gcode et avec la V1 puis la V2 "oui j'ai les deux", et le résultat est sans appel, en lumière rasante on voit bien la différence. J'ai donc redessiné la pièce de dessous pour la rabaisser un poile et protéger mieux la buse du flux d'air, et j'avoue que j'ai été agréablement surpris du résultat! Si quelqu'un veut le stl: Fan_duct_D12_V3.STL1 point

-

il y a bien une chaine Tuto qui sort du lot , les vidéos sont concises et les explications précisent pas de blabla inutile que l'essentiel ... Une référence quand on débute ! Il s'agit de Creadin_3D , ses vidéos ici: https://www.youtube.com/c/CreaDin3D/videos et il me semble qu'avec celle-ci en adaptant un peu (sur le plan en décalé et à la place du texte tu dessines ton motif géométrique) tu pourras te débrouiller tout seul comme un grand :1 point

-

Impossible, sauf si tu change les loi de la physique Quand tu installe le FW BLT, le home Z est fait avec le BLT, si je debranche le BLT l'imprimante ne peut pas faire son home Z, et tant que l'imprimante ne fait pas ces home elle ne demarre aucune impression et c'est logique, réfléchi bien1 point

-

Ca n'a pas de sens, la ender 3 a aussi un switch fin de course et il y a le babystep dessus (et c'est super pratique ) La bonne nouvelle c'est que c'est réactivable ! Ok je viens de percuter que le gérant est la personne qui répond sur facebook sur le groupe wanhaofrance. Il n'a pas l'air très enclin à donner la réponse Je tente de voir avec wanhao directement, on sait jamais J'ai trouvé ! En fait c'est le firmware qui prend en charge le BLTouch qui à le babystep (https://www.dropbox.com/sh/8ob4f7amd5fq4jz/AABXukdDhT-0GYxtIBj-3Fy2a?dl=0). Par contre je ne suis pas sûr que ce soit la dernière version de firmware. Il faudrait que j'arrive a trouver les lignes dans le fichier cfg qui prennent en charge le BLtouch1 point

-

Mince je l'avais trouvé celui-là, je me disais qu'il devait en exister d'autres. C'est curieux quand même d'"avoir fait disparaitre cette fonction1 point

-

1 point

-

@CARRERA Tu as fait un bon choix pour la Ender, jusqu'à présent j'en suis très satisfait. Pour moi le bruit n'est pas énorme, (l'imprimante se trouve au fond de la pièce), c'est même rassurant, elle travaille dans son coin. Un petit plus pour toi, le réglage de la Ender 3 Pro, fichier (joint) que je suis en train de travailler, donc c'est une préversion. Et un lien pour gérer tes impressions https://www.lesimprimantes3d.fr/forum/topic/28014-fichier-excel-pour-gérer-les-impressions-et-le-stock-de-filament/ Amuse-toi bien avec ton imprimante. Réglage Ender 3.pdf1 point