Classement

Contenu populaire

Contenu avec la plus haute réputation dans 29/05/2021 Dans tous les contenus

-

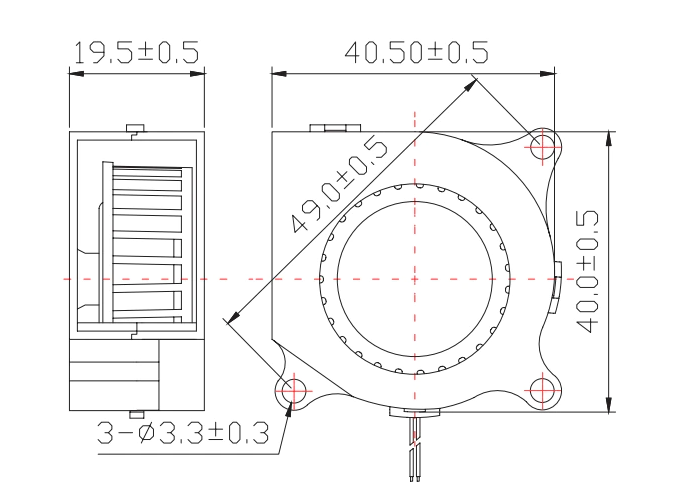

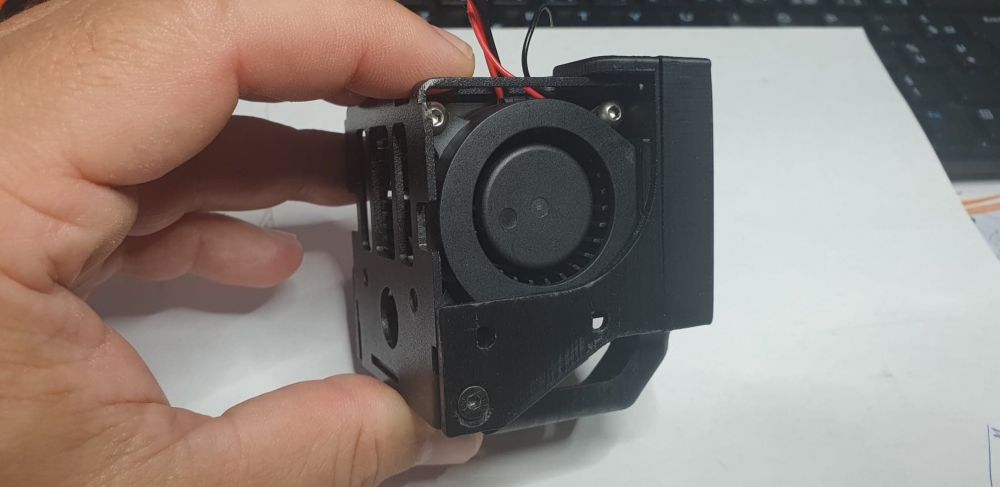

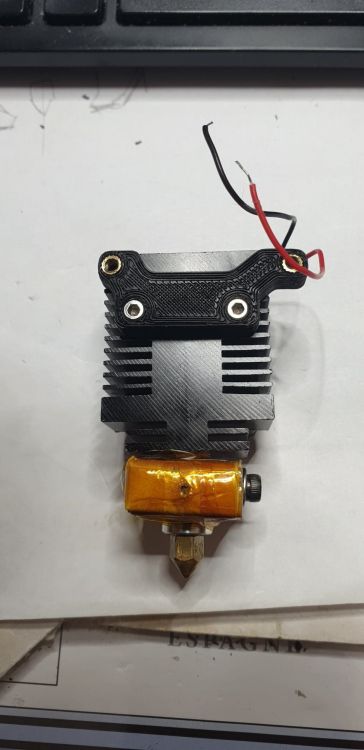

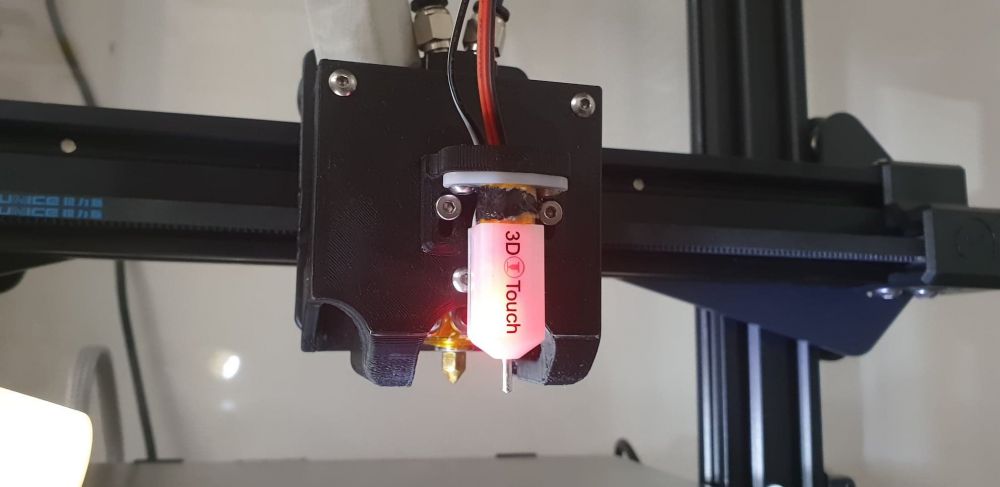

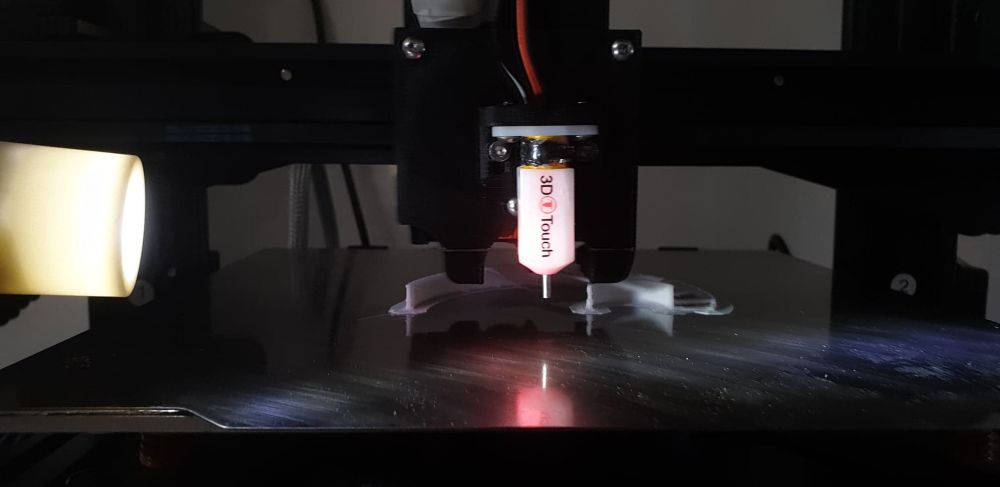

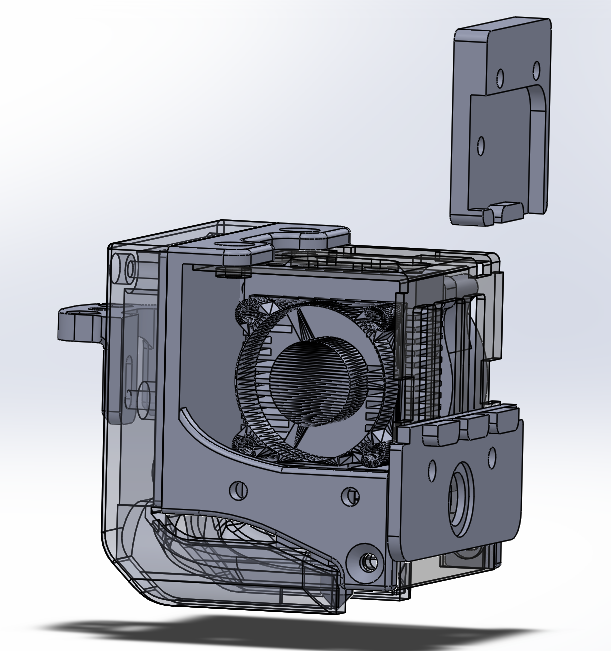

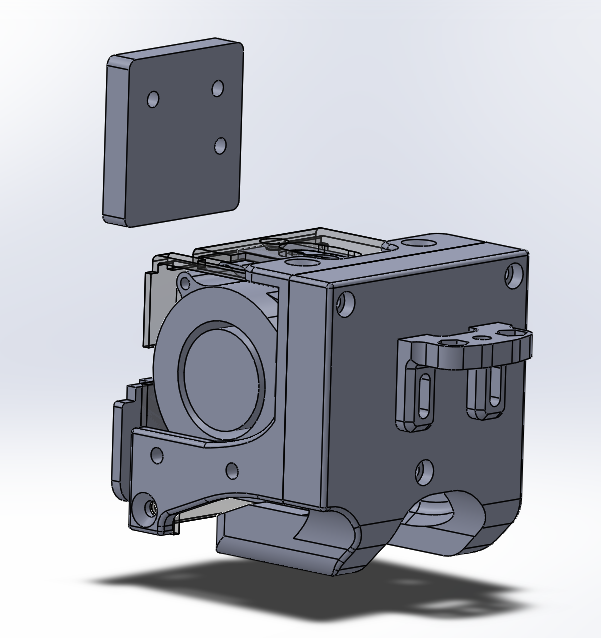

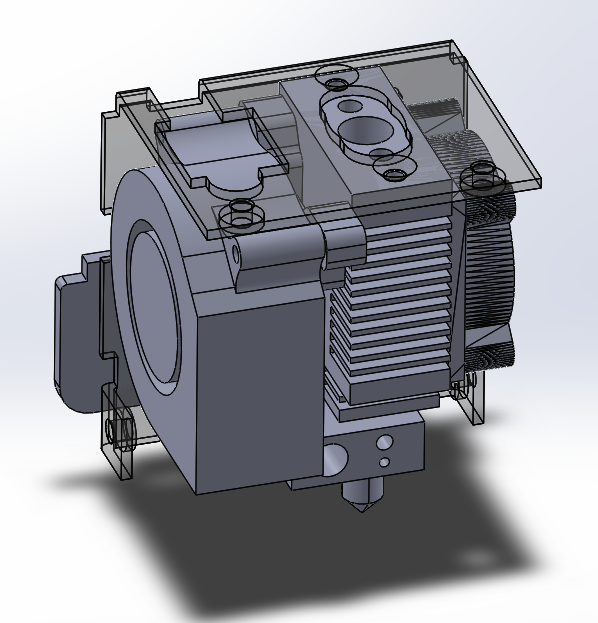

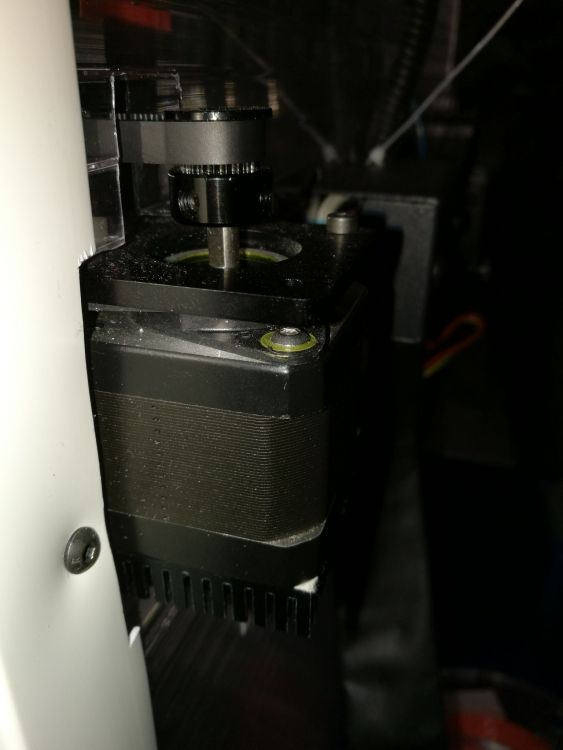

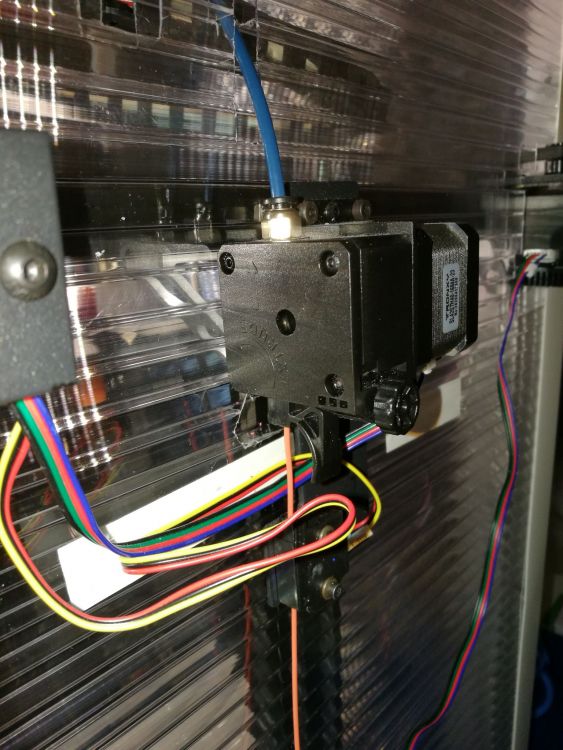

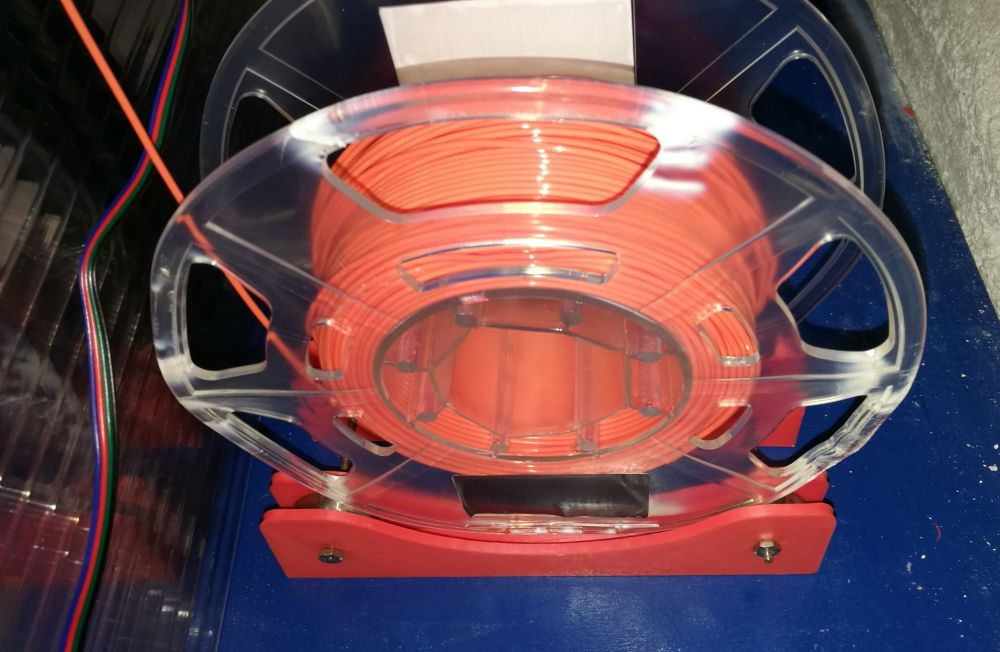

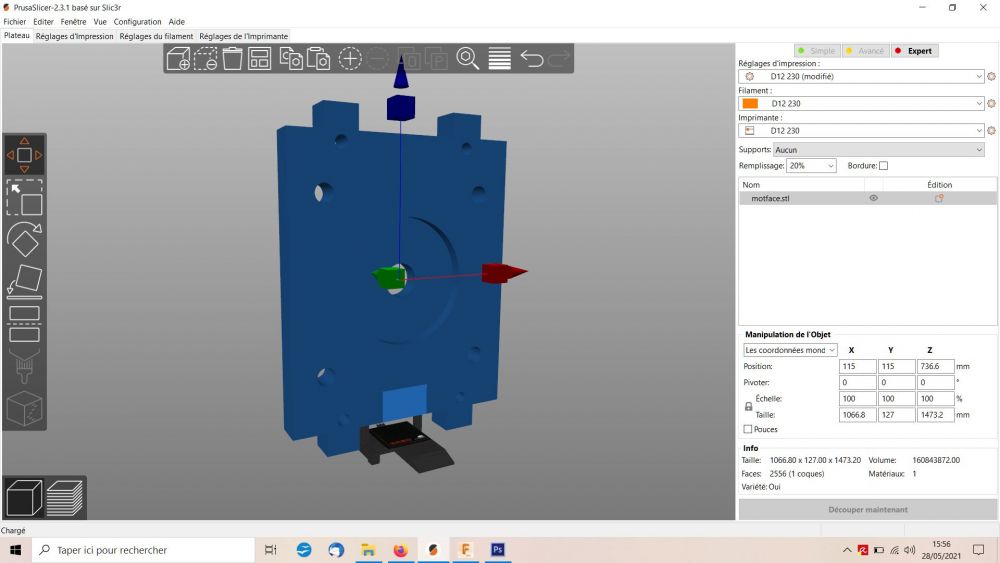

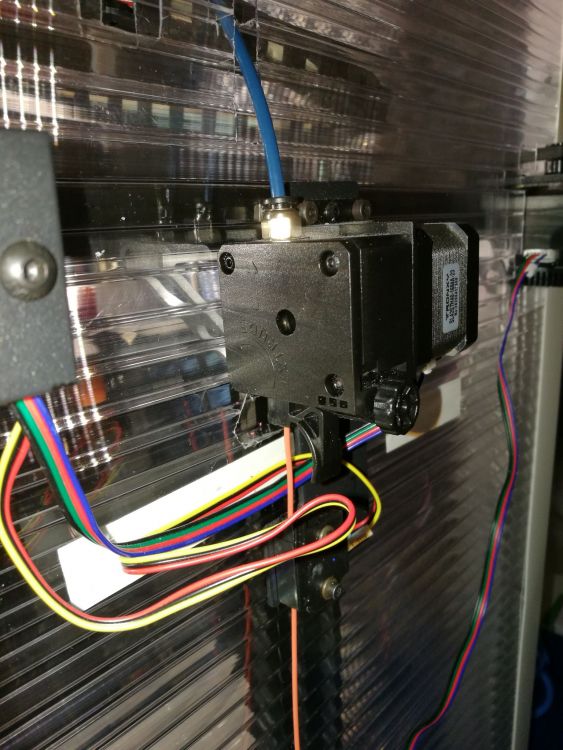

Je crée ce sujet pour centraliser les fichiers du dernier FanDuct que j'ai conçu et réalisé. Attention, ce fanduct est réservé aux bricoleurs qui n'ont pas peur de bricoler leur imprimante. C'est pour la D12 avec tête V2 d'origine. Sachant que ca marche très bien en y mettant le corp de chauffe de la E3D V6 + chaussette silicone. https://fr.aliexpress.com/item/32838420462.html?spm=a2g0s.9042311.0.0.3bcf6c37jQh7LD https://fr.aliexpress.com/item/32847458285.html Pour faire des prints qui tiennent dans le temps j'ai utilisé ces inserts: https://fr.aliexpress.com/item/1005001865235498.html Le ventilo que j'utilise dans ce fanduct est un 4020: https://fr.aliexpress.com/item/32874940278.html Voici quelques photos de montage et pour finir les fichiers stl. FanDuct_new_Capot_V3.STLCaleVentilo.STLCaleTete.STLFanDuct_new__top_V1.STLCaleRJ45.STL N'oubliez pas de poster ici vos réalisations4 points

-

Pour le décollement de l'ABS, la seul chose qui marche vraiment chez moi est le "jus d'ABS" : on, dissous un peut d'ABS dans de l'acétone pour que ça ait la consistance du lait et on badigeonne au pinceau sur le BED en verre. J'ai un plateau ultrabase et dans ce cas j'utilise le côté normal, pas celui avec les petits trous. Et là, ça marche top. Plus de décollement. Autre chose, pour l'ABS, il doit avoir le temps de se solidifier donc vitesse lente (30mm/s) et 1ere couche à 20mm/s.2 points

-

J'ai tout lu t'inquiète, depuis tes premier jet en suivant le fanduct de Ludo, jusqu'à la version final avec le nouveau corps de chauffe. Je suis bon bricoleur, j'ai déjà démonté toute là tête, mis un BL touch et LED, tenté des fanduct différents, changé la buse, mis du Capricorn, des TMC2209, bref pas mal de chose. Redémonter la tête ne me fait vraiment pas peur2 points

-

Bienvenu parmi nous, remonte un peu ce sujet tout y est indiqué Mais allez je suis un gentil et je vais te répondre même si tout est déjà indiqué: Non ce n'est pas le ventilo d'origine et non ce fanduct n'est pas destiné au débutant débutant non bricoleur Vraiment prend le temps de relire du début ce sujet, tu y trouveras pleins de trucs intéressants Pour le prix que ca coute, je te conseille du 2.5mm et 3mm, tu en auras toujours besoin si tu bricole un peu Sur mon fanduct, de mémoire, j'ai utilisé du M3, les même vis qu'il ya déjà sur la tête.2 points

-

Ah oui j'ai oublié, pour faire des prints qui tiennent dans le temps j'ai utilisé ces insert https://fr.aliexpress.com/item/1005001865235498.html Moi j'ai une boite avec plusieurs tailles , ca rend toujours service2 points

-

Bonjour, à tous et toutes! J'ai eu récemment l'occasion d'échanger avec un des 3 responsables actuels du firmware Jyers : un Français : titopher68. Il m'a très gentiment guidé et envoyé une nouvelle version encore plus abouti de leur firmware Jyers: La version 2.02d, il y a mis un notice de 32 pages en Français, une petit mode d'emploi pour résoudre mon problème d'affichage de layer lors de l'impression depuis un SD (script Cura et autre ), nouveau firmware pour l'écran et la carte mère,... Vous trouverez si cela vous dit son super travail à cette adresse : https://github.com/tititopher68-dev/Marlin PS: par contre pour le moment il n'y a pas de version précompilé comme pour les autres firmwares que l'on peut trouver à cette adresse : https://github.com/Jyers/Marlin/releases Voilà bon amusement Merci encore à lui2 points

-

Je mets un "J'aime" non seulement pour le contenu, mais aussi pour la forme. Pas une faute d'orthographe, c'est plutôt rare sur ce forum.2 points

-

2 points

-

@llopht toutes ces fixations se dessinent et peuvent s’imprimer. pour trouver des astuces, tu vas dans une déchèterie avec de quoi démonter différents types de boîtiers et tu trouveras pleins de solutions dont certaines sont faciles à copier en impression 3D. un conseil: plus c’est simple mieux cela fonctionne (c’est vrai pour la plupart des pièces que tu dessineras)2 points

-

Oui, ça me fait ça uniquement avec l'ABS pour des grandes pièces, jamais avec le PLA ou le PETG. Merci pour le lien. je vais tester une vitesse d'impression plus faible, une diminution légère d'extrusion, et des oreilles de souris2 points

-

je n'ai encore jamais imprimé d'ABS mais il semble que le warping/gauchissement soit habituel avec ce matériau. Le meilleur moyen pour résoudre cela, serai d'imprimer dans un caisson pour éviter les courant d'aire et bien stabiliser/contrôler la température de l'environnement d'impression. Mais j'ai l'impression que tu a une légère sur-extrusion (cette effet de vagues en surface ...) et cela aussi favorise le warping. https://all3dp.com/fr/2/warping-impression-3d-pla-petg-abs-solutions/2 points

-

2 points

-

Voici les modifications apportées à la machine ; - la structure : les montant verticaux en 20x20 ont été remplacé par des 40x40 ; des équerres alu ont été installé à tous les angles ou c'était possible. - les moteurs : X et Y ont reçu des dumpers et des platines alu (les dumpers font descendre les moteurs les poulies ne sont plus assez bien tenu les platine en plastiques étant trop épaisses), ils ont été équipé aussi de dissipateurs. - Les vis de déplacement en Z ont été remplacé par des vis au pas de 2 (8 origine) le plateau ne se dérègle plus (firmware modifié en conséquence). - le chemin de câbles verticale à été placé horizontalement et monté sur roulements. - le plateau chauffant en 24V a été remplacé par un 220V 750W - Les ressorts du plateau ont été remplacé par des plots en silicone - les coulisseaux à billes des glissières Z ont été remplacer par des modèles de meilleurs qualité tout acier - Toutes l’électronique et l'écran ont été sortie de la structure. Une modification du câblage permettant de déconnecter facilement tous les fils venant de la tête d'impression. - Réalisation d'une enceinte close en polypropylène double parois - Une caméra de surveillance WIFI installée - Un éclairage par rampe LED installé - Tube bowden remplacé par Capricorn PTFE - Support de bobine à écartement variable monté sur roulements - Remplacement du ventilo d'alim par un Paps meilleurs ventilation moins de bruit monté sur silenblocs - Montage de dissipateurs sur les drivers - montage du ventilo de CG sur silentblocs - Ajout d'une sonde thermique dans l'enceinte - Allonge du port µSD collé à l'arrière de l'écran (dans la position de l'électronique l'accés au lecteur était difficile1 point

-

@chacha007 Voici le plateau que j'ai acheté sur aliexpress. Pour percer le verre sans l'effriter, cela doit pas être simple. Je suis curieux de voir le résultat !!!1 point

-

Je préférai demander avant de faire des test. histoire que si ça marche pas, savoir si ça vient d'erreur de syntaxe ou autre, mais pas du fait que le fw stock gère ou non le M1181 point

-

1 point

-

Si mais je n'ai pas mis grand chose pour l'instant https://www.thingiverse.com/jonthan06/designs1 point

-

Evidement, je peux mais je te conseille de l'imprimer en ABS en PETG car il est très proche du corp de chauffe FanDuctD12_V4.STL FanDuctD12_V5.STL C'est les deux même, la difference c'est au niveau de la taille du trou d'aeration. Le V4 a les trous plu gros mais très proches du corp de chauffe, le V5 est un peu plus loin mais les trous sont plus petit! Moi j'ai trouvé cette version pas très concluantes car il n y a pas beaucoup de place entre le corp de chauffe et le bed, du coup obligé de faire queque chose de fin et du coup par top en terme de flux ventilation. La version de la video de Ludo est meilleur même si elle n'a qu'une sortie car comme on est en retrait du corp de chauffe le trou est plus gros. Mais tu peux toujours essayer si tu veux1 point

-

Et je ramène ma petite couche aussi. Pour la vidéo, imprime uniquement le cube Artillery livré dans la clé (gcode pas le STL). Comme ça, on identifiera vite si c'est un problème d'imprimante ou de paramétrage (ou les deux). ++1 point

-

@Poisson21 Il y a un problème technique simple et tu peux facilement faire l'essai chez toi avec une simple feuille de papier A4. Tu prend la feuille aux deux extrémités et tu arrives facilement à la galber et si tu fais la même chose avec les deux autres cotés ça fonctionne également. Maintenant tu prends les quatre cotés et tu essaies de faire un galbe (comme la forme de l'urne): C'est impossible. Il faut que le support soit cintré dans une seule direction pour que cela fonctionne facilement.* Ps: c'est la démo que je fais aux personnes qui me posent des questions sur l'IML (In-mould labelling)1 point

-

Salut, Est-ce que tu pourrais fournir ton gcode de démarrage (menu préférences->Configurer Cura->Imprimantes->Paramètres de la machine) et un fichier gcode que tu as tranché avec ta nouvelle version de Cura?1 point

-

Salut @chacha007, Je vais peut-être dire une grosse bêtise, mais il semble possible d'envoyer un message (donc des caractères / octets) vers SERIAL_PORT_2 via le Gcode M118 (exemple: M118 Pn2 eteint) voir la doc. Du coup avec des modules bluetooth ou en filaire voire un ESP32, tu pourrais communiquer avec "l'extérieur".1 point

-

Salut, Rassures-toi l'adhérence est le soucis N°1 quand tu imprimes. Quelques conseils (toujours les même) : Dégraisse ton plateau. Si c'est du verre, l'alcool isopropylique fonctionne nickel. A défaut de l'eau chaude et du liquide vaisselle que tu rinces avec grand soin. Chauffe à la bonne température (50-60°C pour le PLA). Et tu peux ajouter de laque, de la colle UHU et du jus de salamandre rouge recueillie par une vierge à la pleine lune (c'est ce qui marche le mieux).1 point

-

Il faut passer en mode expert. Mais si tu ne sais pas ou c'est, je doute donc que tu l'aies changé .... https://all3dp.com/2/cura-z-offset-simply-explained/1 point

-

Salut, Faire communiquer deux Arduino ensemble (ou deux esp32) c'est franchement simple. La ou c'est plus tendu pour toi c'est que tu veux récupérer les données de ton imprimante ? En gros, quand ton imprimantes rencontre un GCODE, elle envoie une donnée sur ton esp32 ? La grosse question c'est quel type de donnée ? Si c'est un ON/OFF, oui tu peux utiliser la fonction M42 pour changer l'état d'une pinoche. Si ce sont des données plus complexes, il faut modifier en profondeur Marlin (tu peux implémenter des Gcode custom). Typiquement implémenter un PWM soft ou hard .... J'ai juste une question : Quel est ton besoin final ?1 point

-

Merci Messieurs Allez savoir pourquoi mais aujourd'hui nous avons remis la valeur de -2.5 pour Z-offset (il me semble que nous l'avions pourtant essayé hier) et aujourd'hui tout fonctionne normalement... elle crache du PLA comme jamais !! Merci1 point

-

Le M80/81 adr.es.se.ip 1|0 nécessite de passer par un greffon complémentaire: Octoprint-Tasmota qui «filtre» le M80/81 «brut» de Marlin et sait alors comment contacter la prise connectée à l'adresse IP. Voir peut-être la commande «cURL» qui permet de nombreuses choses si le module Wifi de ta Wanhao le gère ?1 point

-

Si tu as changé d'extrudeur il faut le recaliibrer pour régler les step/mm1 point

-

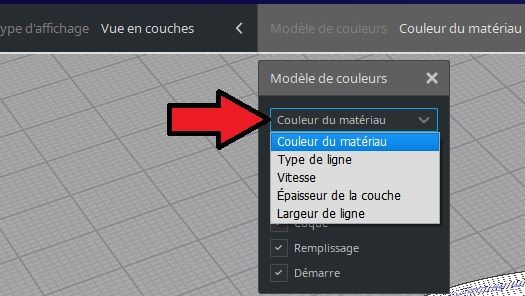

Salutation ! Il semble que si tu n'a pas une carte graphique qui support un OpenGl récente (?OpenGl 4?), tu ne peut que avoir le mode de rendu compatible. https://community.ultimaker.com/topic/22735-color-scheme/ J'en suis rendu a utiliser PrusaSlicer gcode preview et/ou Repetier Host pour prévisualiser mes .gcode de cura pour avoir les autre mode de vu.1 point

-

1 point

-

Si nous sommes deux à te dire de nettoyer ton plateau propre à l'eau chaude et liquide vaisselle, c'est que nous connaissons ce problème et nous te donnons la solution. Libre à toi de faire autrement et bon courage.1 point

-

Heu ... comment expliquer cela ... Le fait de commenter un test #if ... et son #endif ne devrait pas avoir a être fait ! ... ou alors cela voudrait dire que ces testes logique n'avais aucune raison d’être là ... j'en doute fort ! Mais bon comme tu a des TRINAMIC lors de la compilation cela revient au même ... tu a de la chance sur se coup là ... mais là il y a un truc qui semble t’échapper ... là normalement avoir ces deux ligne non commenté ne devrait pas gêner la compilation. //#if HAS_TRINAMIC_CONFIG //#endif // HAS_TRINAMIC_CONFIG Sinon l'histoire de faire un M502 suivie d'un M500 ... tu a compris le truc ? ou la fatigue te fait sauter / ignorer des lignes de mes messages ? ou alors je me suis bien mal exprimé et alors mes excuses1 point

-

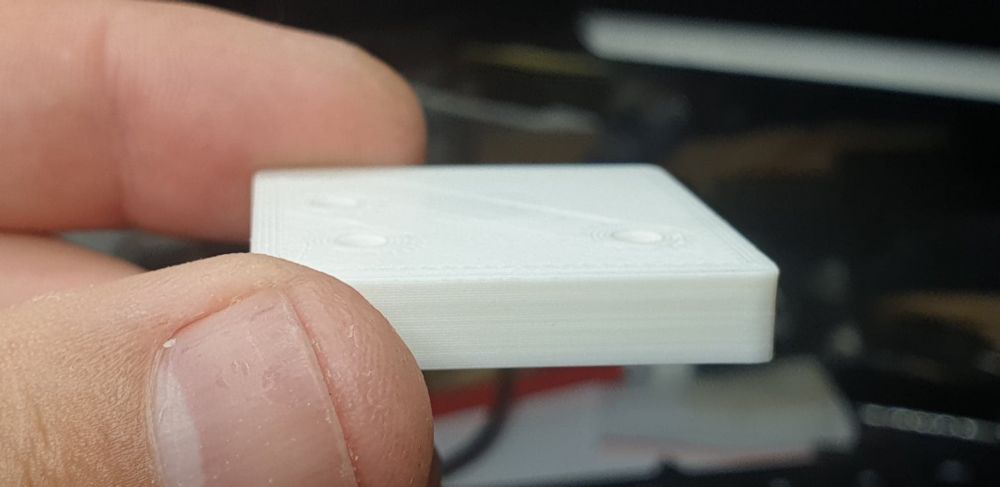

Pour moi il nya pas photo, le top di top c'est celui d'ajourd'hui mais il n'est pas à la portée de tout le monde, il marche tellement bien que j'ai oublié de mettre du remplissage et ca a marché quand même, li'mpression est nikel. regardes cette photo, j'ai zero remplissage "par oublie" Ensuite je mettrais le fanduct de la video de ludo mais avec un corp de chauffe bien isolé et un pid refait sinon ca ne marche pas trop bien. Ensuite le fanduct d'origine rabaissé, mais il a l'avantage de nécessiter aucune autre modif.1 point

-

il faut peut être faire un M502 https://marlinfw.org/docs/gcode/M502.html suivie d'un M500 https://marlinfw.org/docs/gcode/M500.html si le 800 se trouve lu depuis l'eeprom ? Sinon comme le demande remibora les nouveaux fichiers Configuration*.h pour vérifier.1 point

-

Sans vouloir insister, mais comme te l'a dit @fran6p malgré que tu ai dis avoir changé la casse du nom de fichier... Pourrais nous faire une photo avec la casse du nom de fichier changée car la dernière photo est la même que la première et montre bien un nom de fichier non compatible avec nos chères imprimantes ?1 point

-

Je rejoins assez l'avis des collègues ... Si on parlait d'une idée novatrice ou même farfelue au premier abord, pourquoi pas se lancer et essayer ... Il y a plein de choses qui semblent aujourd'hui aller de soi, alors que les gens sont passés pour de doux dingues quand ils se sont lancés dans l'aventure. Mais là on parle de choses connues et reconnues. Une recherche ou la consultation des liens donnés plus haut le renseigneront sur les éceuils sur lesquels il pourra s'échouer. Obtenir un filament est envisageable, mais obtenir un filament utilisable (je n'ai pas dit 'bon') est hautement hypothétique. Donc si le but est réellement de recycler et de produire du filament, même uniquement pour son usage personnel, il faut oublier ... Par contre si l'idée est de décortiquer le processus et les différentes étapes, pour en comprendre les arcanes et les difficultés, sans obligation de résultat, alors bien entendu il ne faut pas hésiter. Le tout étant de rester conscient que : 1/ la matière première ne sera pas de qualité : nos filaments sont étudiés pour un usage bien précis, la matière première sélectionnée dans ce but et ils peuvent comporter des additifs pour améliorer les caractéristiques ... Ce qui n'est pas le cas des bouchons. 2/ la régularité du diamètre est fondamentale pour nos imprimantes, et on ne parle ni de diamètres de 10 ou 15mm, ni de marge d'erreur de 15 ou 20 %. La précision nécessaire pour être précisément à 1.75 n'est pas évidente à tenir sur la durée. ...1 point

-

1 point

-

Un coup de flame de briquet très bref permet d'enlever ces marques sur le pla noir1 point

-

Yo les rhinos, Bon alors j'ai fait plusieurs tests, dont un en ayant détendu complètement les courroies en X et Y pour voir les conséquences sur la tour et bien: ça fonctionne. On voit parfaitement que la "concordance" descend bien en dessous de la médiane, et lorqu'on retend, elle remonte. Pour moi, cette méthode fonctionne et je suis satisfait d'avoir un truc un peu plus précis que le doigt mouillé ! si je récapitule la méthode j'imprimer la tour , ici : https://www.thingiverse.com/thing:2371069 Je regarder la zone de "concordance", cad là où la surface est plane. Si cette zone est en dessous la médiane, il y a trop de jeu, au-dessus, pas assez. Pour ma part je n'arrive pas à avoir une concordance au dessus sans serrer à mort les courroies. Pour l'axe X, je regarde les côtés gauche et droit, pour Y, les côtés avant et arrière. Il faut que la concordance s'approche de la ligne médiane, mais je pense qu'il faut également que les zones de concordance en X et Y soient à peu près au même niveau, pour avoir des cercles parfaitement rond. Je vérifie si l'imprimante imprime bien des ronds en imprimant cette pièce qui a un marquage de direction : https://www.thingiverse.com/thing:2371170/files1 point

-

1 point

-

1 point

-

Pour les adeptes de la vitesse, habituellement les Delta sont faites pour (mais apportent leur lot de «prises de têtes»). Je remue le couteau dans ma plaie: la Zatsit si son concepteur @Zatsit était allé jusqu'à l'envoi de ses machines à l'issue du Kickstarter financé aurait été pas mal (sur le papier car on ne le saura jamais).1 point

-

1 point

-

Bonsoir @chacha007 Je ne connais pas M118, ca sert à quoi exactement? qui envoi M118 c'est l'imprimante ? le message est envoyé de qui vers qui? Je connais M117 qui affiche un message sur l'imprimante qui ne marche pas sur le firmware stock mais marche bien sur le custom. Eh non il n y a pas un moyen simple de savoir quel gcode est pris ou pas par le fw stock car on a pas le code source.0 points