Classement

Contenu populaire

Contenu avec la plus haute réputation dans 19/07/2021 Dans tous les contenus

-

Il faut que les modérateurs prennent leurs responsabilités en obligeant les makers à être vaccinés pour pouvoir intervenir sur le forum. j’ai peur d’être contaminé en lisant un message sur le forum. Merci à tous les makers de ne pas éternuer, renifler, vous moucher sur votre manche ou dans vos doigts lorsque vous écrivez un message et surtout, plongez votre clavier dans du gel avant de l’utiliser (c’est seulement du bon sens). il est possible d’ajouter un film opaque devant votre écran pour vous protéger des radiations infectées par le Covid. Je peux vous livrer ces protections pour la maudite somme de 199,90 € (frais d’expédition offert) n’hésitez pas il n’y en aura pas pour tout le monde.4 points

-

1 point

-

Je vais bientôt ouvrir un post avec les motifs de ma D12… PEI, Dragon hotend, extrudeur Orbiter, fanduct perso pour passage en direct drive et remplacement du firmware Marlin/Molise pour Klipper Je suis encore en phase de réglage des paramètres de bases, mais c’est très prometteur1 point

-

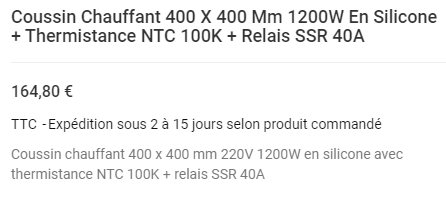

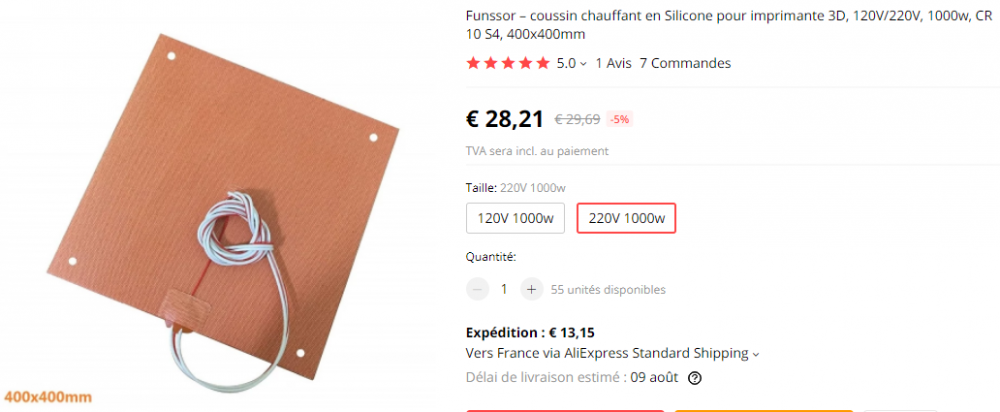

Bonjour à tous, désolé de pas avoir été plus présent mais boulot et beau temps, j'en profite dehors. Voila je pense partir sur ce type de relais SSR pour le plateau chauffant, car c'est exemple est pratiquement identique à celui que j'envisage. J'ai trouvé cela chez https://pccnc-shop.fr/ en surfant sur le net. Pour ce qui est de la mise à la terre de l'imprimante, j'ai récupéré des tresses de masses de ce type. Si cela intéresse quelqu'un elle font 40 cm modifiable. J'ai un pince pour ce type de cosse.1 point

-

@TITAN42 Si c'est tout le pneufit qui est parti, c'est donc que les filets dans le radiateur sont foutus !!!! Faudrait peut-être voir à changer le radiateur, ou toute la tête d'impression !!! Ou... la vibration de la tête d'impression avec la pression sur le tube PTFE fait que ton pneufit se devisse lentement et fini par lacher ??1 point

-

Mes excuses, oui BOARD_MKS_GEN_L J'ai fait une grossière erreur de copier coller ... (merci je corrige mon message précédent pour le future lecteur éventuel.) Bon le plus simple pour valider/tester le firmware va être de désactiver le capteur de fin de filament pour le moment et d'y revenir quand tu aura plus d'info... (une personne qui pourra te dire exactement comment le paramétrer sous marlin pour cette carte ...) Edit ... oula ... je me trompe encore BOARD_MKS_SGEN_L ... bon je vais allez faire une sieste moi1 point

-

(Edit : le plus simple pour commencer c'est de désactiver le détecteur de filament ... et de revenir la dessus quand tu aura fait plus de recherches ... car je ne suis pas sur de moi pour se qui suit ...) Edit 2 : bon mes excuses ... a revoir complètement ... BOARD_MKS_SGEN_L donc fichier src/pins/lpc1768/... Ok alors cela reste a vérifier car je ne suis pas un expert en marlin Mais si tu a bien de définie dans le configuration.h #define MOTHERBOARD BOARD_MKS_GEN_L Alors avec un marlin 2.0.9 d'aprés src/pins/ramps/pins_MKS_GEN_L.h on y trouve un include de src/pins/ramps/pins_RAMPS.h et dans src/pins/ramps/pins_RAMPS.h on trouve #define X_MAX_PIN 2 ... donc dans l'idée, si tu ajoute dans Configuration.h (disons juste avant le #define FILAMENT_RUNOUT_SENSOR ) #define FIL_RUNOUT_PIN 2 cela devrait utiliser la pin physique X_MAX_PIN comme étant la pin pour FIL_RUNOUT_PIN ... il faudra peut être si il y a une erreur de "pin déjà attribué ?" mettre dans src/pins/ramps/pins_RAMPS.h #define X_MAX_PIN -1 // PPAC etait a 2 mais utilisé pour le capteur de fin de filament ...1 point

-

Ils ne sont pas critiques c'est seulement des "bonus" donc pas forcé de les activer ... EEPROM_AUTO_INIT cela évite d'avoir a dire si il faut réinitialiser l'eeprom si elle se trouve incohérente pour le nouveau firmware et SPEAKER c'est pour pouvoir moduler les fréquences du petit buzzer de l’écran mais cela ne sert que si tu prend le temps de jouer avec la commande https://marlinfw.org/docs/gcode/M300.html (il y en a qui se font un g-code de fin "musical" ... ) Sinon la référence pour des info sur la configuration de marlin https://marlinfw.org/docs/configuration/configuration.html1 point

-

Soit le pneufit est défaillant, PTFE trop endommagé mais sur une machine neuve pas de bol. Soit ton fil est humide j'ai eu le cas mon PTFE a sauté avec un fil qui trainait dehors depuis quelques mois, a tout hasard je l'ai passé au four 4h à 40°, remis le PTFE en place et depuis RAS la bobine est finie et d'autres fonctionnent sans que ça saute a nouveau.1 point

-

Il y a une partie noire sur le tube PTFE avec le clips bleu après démanchement, c'est quoi ? Si c'est le haut du raccord dans ce cas il faudra changer le raccord, car il est HS. Après le démanchement du tube PTFE, il est normal que le filament fonde et colmate la tête de chauffe. Pour la pression excessive du filament dans la buse as tu fait une tour de chauffe afin de voir quelle est la température optimale pour celui-ci, car s'il a du mal à fondre c'est sur que la pression sur celui-ci va augmenter et l'extrudeur va patiner.1 point

-

Effectivement, il fallait commencer par ça... Comme dit au dessus par @Titi78, surtout avec ton extrudeur qui est un double engrenage, pour que ça claque et que ça ronge le filament, c'est qu'il y a une restriction de passage au niveau de la tête d'impression. Ton bout de tube PTFE sous le magnet est peut-être un poil court, ce qui permet une fuite à l'extrémité inférieure au contact de la buse. Démontage et vérification de la tête d'impression à faire, et au passage contrôler si la buse n'a pas un problème en passant la tige Ø0,4 livrée avec l'imprimante (surtout si tu l'as changée en montant ton magnet).1 point

-

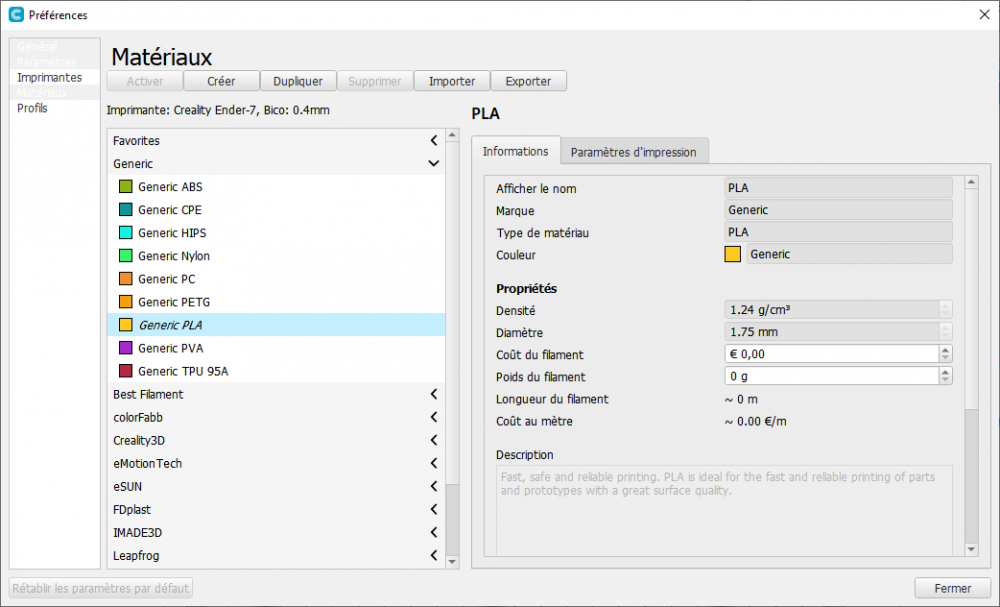

Merci PPAC et Axel pour vos réponses ! Mea Culpa pour les termes que j'ai mélangé dans ma hâte : je ne voulais effectivement pas parler du "firmware" mais du profil de la Ender 7 qui est encore absent de la bibliothèque de modèles sur CURA. Merci également pour ces éclaircissements ! Concernant le fichier STL, j'étais persuadé qu'il ne contenait que des coordonnées dans l'espace relatives au modèle 3D et que c'était lors de la conversion en GCODE par le SLICER (lui-même configuré avec les bons paramètres de l'imprimante) que tout était paramétré. Je me fourvoyais donc ??? J'ai déjà procédé au nettoyage du tube PTFE. Par contre, je n'ai pas fait un calibrage de l'extrudeur (je ne savais pas que c'était possible ;)). En fouillant dans les paramètres des Slicers CURA et Crealty, j'ai pu voir qu'à chaque fois j'étais bien positionné sur du filament 1,75 mm (voir screenshot ci-dessous), donc pas de soucis de ce coté-là. De plus, la taille de la buse d'une Ender-7 est bien annoncée comme du 4mm. Suite à vos conseils et indications, je vais déjà tenter d'imprimer un autre modèle 3D car, effectivement, je m'acharne sur cet objet précis depuis le début (il faut dire que j'en ai besoin, lol ! Et que j'ai déjà réussi a l'imprimer sans soucis sur ma Ender 3 Pro il y a quelques mois). Je vous tiens au courant. Mais si vous avez d'autres pistes en attendant, je suis toujours preneur ! Merci encore !1 point

-

Salutation ! D'aprés la photos de ton écran, oui tu a besoins d'activer (enlever les '//' en début de ligne ) cela dans le fichier Configuration.h du firmware marlin #define REPRAP_DISCOUNT_FULL_GRAPHIC_SMART_CONTROLLER Mais il te faudra peut être déactiver si il y en a un, celui activé ... selon les fichiers de configuration que tu a pris ... Pas simple de savoir où tu en est ... au vue des messages "auto censuré (?)" de RSF62 Aussi dans Configuration.h (si tu part de la version de "base") tu voudra peut être aussi avoir cela d'activé/modifié ... //... #define PIDTEMPBED //... #define EEPROM_SETTINGS //... #define EEPROM_AUTO_INIT //... #define NOZZLE_PARK_FEATURE //... #define LCD_LANGUAGE fr //... #define SDSUPPORT //... #define SPEAKER1 point

-

Je ne connais pas particulièrement ces deux imprimantes ni le slicer de <Creality. Mais avec un nouveau modèle, à ta place, je m'assurerais d'abord que l'imprimante dispose bien du dernier firmware proposé par Creality. J'imprimerais d'abord le fichier test qui doit sûrement se trouver sur la clé usb ou sur la carte sd et ensuite un modèle simple (un cube) tranché dans le slicer de <Creality avec des paramètres std. De la sorte,et selon les résultats obtenus, cela permettrait peut-être d'orienter la recherche de la panne vers une panne matérielle ou logicielle.1 point

-

tu s oublié la souris, le téléphone (fixe et mobile), les écrans, l'imprimante, ... Lorsque tous ces éléments sont trempés dans le gel, il sont immunisés pour 24h contre toute attaque sournoise par un virus, vous pouvez aussi mettre un masque à vos téléphones (à l'intérieur des locaux uniquement) Attention à vous le delta plane.1 point

-

L’erreur était entre le clavier et la chaise Je suis occupé d’installer Klipper et, même si plus simple que Marlin, je ne retrouve pas toujours les correspondances pour bien régler Et pour compliquer le tout, je suis passer en même temps de bowden à direct drive avec un hotend full metal et fanduct perso donc je dois gérer le hardware et le s/w en même temps1 point

-

Ce que je fais c'est une base de support automatique puis j'édite les supports pour ajouter des têtes. Comme ça j'ai le même nombre de jambes de supports mais plus de têtes, ça me fait des surfaces plus plate. J'en ajoute aussi manuellement de manière à éviter les torsions et étirements de la pièce. Pour la taille des supports je fais soit 0.4 ou 0.3 mm pour la tête de support en cône (pour du 1/6 1/8 donc 30cm 22cm je crois pour les figurines en morceaux ) . Densité 14% angle max 87%. Avec du 0.3mm tu peux arracher délicatement sur le côté les supports sans que ça laisse de marque, finir les derniers supports au scalpel délicatement et surtout pour un résultat parfait il faut passer aux UV après avoir retiré les supports sinon tu auras des petits cratères très moches si tu essayes de retirer des supports secs.1 point

-

Salutation ! Je prend tout ton stock ... pour le payement tu accepte les Bitcoins ou les emprunts Russes ? Donc trop tard ... ( rire machiavélique ...) Ha ha ha yé yé !1 point

-

@Binary FpvLe MMU2 n'est pas compatible avec Klipper. La seule solution actuellement est de remplacer la carte par quelque chose de plus générique et de tout faire en macro. Il y a un exemple sur le github de Klipper: https://github.com/KevinOConnor/klipper/blob/master/config/sample-mmu2s-diy.cfg AMHA, quitte à faire des changements autant partir sur du DIY complet: il y a l'Enraged Rabbit Carrot Feeder (ERCF) qui marche bien ou le Smart Multi Filament Feeder (SMuFF) éventuellement.1 point

-

Les profils proposés par "Chep" sont une bonne base de départ pour les Creality. Il vient de les mettre à jour pour Cura v4.10 https://www.chepclub.com/cura-profiles.html1 point

-

Quand un extrudeur clac clac c'est que le pla le bloque. C'est soit un bouchon soit un nœud dans la bobine. La buses doit être en appui sur le heatbreak et non sur le bloc de chauffe pour éviter qu'il y ait une cavité qui va se remplir de pla et bloquer la rétractation puis se mettre à brûler et bloquer la sortie1 point

-

Si la buse est serrée contre le bloc de chauffe, elle ne l'est probablement pas contre le heat break. Si tu sais où chercher pourquoi tant de questions ?1 point

-

Ces lignes sont verticales par rapport à la pièce, mais ça ne nous dit pas comment était orienté la pièce. Il faut que tu nous montres une photo. La pièce est-elle évidée et si oui a-t-elle des trous pour la circulation de l'air et de la résine? Je pense à un effet de succion pour ma part.1 point

-

très sympa de m'a^porter tous ces détails. MAIS moi j'en ai oublié un de taille Mon système est relié avec le magnet MK => https://www.hotends.fr/fr/accessoires/71-magnetmk10-v2.html donc du côté buse rien ne bronche, mais c'est du côté extrudeur que ça claque, et là pourtant je n'ai pas de Bowen c'est un écrou avec cuivre qui serre le tube. je pense que c'est de ce côté qu'il faut que je cherche. je vais questionner "hotend" le fabricant. C'est pourquoi au début je parlais de température à la buse.1 point

-

il faut surtout appliquer la procédure de Titi épinglée sur la page principale de la section Creality du forum . Ensuite ta ventilation pour refroidir la tête fonctionne t-elle dés l'allumage de l'imprimante ? as-tu modifié quelque chose a ce niveau ?1 point

-

pour moi c'est le bruit d'un ventilo qui est défectueux ! palier sec ou mauvais équilibrage des pales qui se mettent à vibrer ! ce n'est pas grave çà n'empêche l'imprimante de fonctionner il suffit de pulvériser un petit coup de PTFE en bombe en décollant l'étiquette du ventilo l'opération est simple et facile; j'ai déjà fait cette opération si çà recommence après un certain temps il faut changer le ventilo a+1 point

-

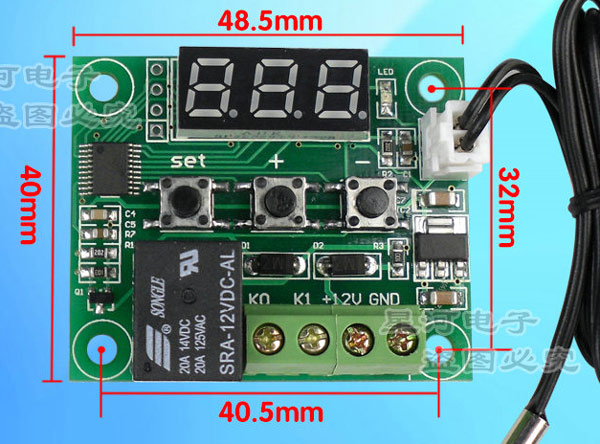

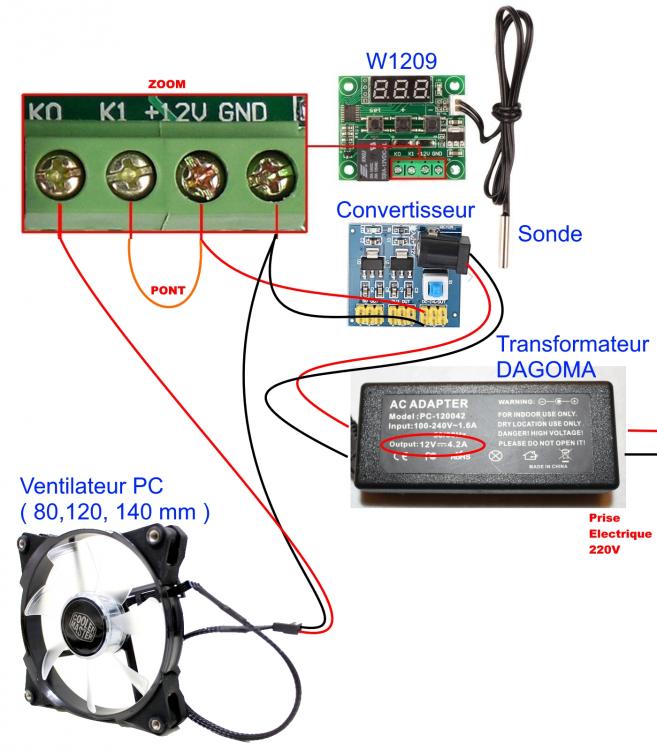

Bonjour, Nous allons nous intéresser ici, à la régulation de température dans un caisson. Après discussion avec @juanpa, les broches K0 et K1 représentent grossièrement un interrupteur ( relais ) commandé par le module W1209. Celui-ci n'envoie pas le +12v vers les bornes K0 et K1... Dans cet exemple, le pont permet de contourner ce manque. Sinon, par la suite, nous pourrons utiliser un voltage plus faible avec le convertisseur : 5 volts par exemple. L'idéal serait évidemment de piloter un voltage variable selon une certaine température sous Arduino Uno... mais çà, faudra attendre la retraite de @la bidouille Nous avons besoin des composants suivants : module W1209 : http://www.banggood.com/fr/search/w1209.html ( dimensions pour un éventuel coffret en impression 3d ) Alimentation électrique ( dans cet exemple, un peu de récup. : alimentation d'origine DAGOMA ) Il y a beaucoup de variantes possibles ( alimentation pc, batterie de drône ^^, piles, et j'en passe... ), le but ici, a été de mettre la même alimentation électrique pour le module W1209 et pour le(s) ventilateur(s)... d'où le fameux "PONT" sur le schéma. Ventilateur 80,120, 140 mm de PC Là aussi, beaucoup de possibilités, on peut même ajouter un interrupteur, un potentiomètre, une led+résistance, ... Ajoutez sur ce sujet, vos montages Convertisseur : http://www.banggood.com/fr/DC-DC-Voltage-Converter-Multi-output-Power-Supply-Module-12V-to-3_3V5V12V-p-1020749.html Celui-ci n'est pas obligatoire, mais vous pourrez par la suite l'utiliser avec un voltage de 12 volts pour le module w1209 et un voltage séparé de 5 volts ( K0 et K1 + supprimant le pont ) pour réduire les décibels du ventilateur ( mais également sa puissance ) Pour conclure, voici une explication globale de ce module w1209. Lors de l'allumage du module w1209, vous apercevez la température relevée par la sonde ( dit, température "ambiante" ). Lorsque vous cliquez une fois sur le bouton SET, une autre valeur clignote; il s'agit de la température où l'on va basculer d'un état à un autre ( dit, température "seuil" ). Changez cette valeur avec les boutons - et +, puis finalisez votre choix en appuyant à nouveau sur le bouton SET. Le module w1209 possède 7 paramètres ( P0 à P6 ) à modifier selon vos besoins. Pour accéder à ces valeurs, il faut appuyer en continu sur le bouton SET pendant au moins 5 secondes. P0 : C ou H... C, relais coupé en fonctionnement normal puis allumé selon température dépassée. P1 : 0,1 à 15 ... 0,5 , tolérance avant enclenchement du relais ( pour éviter les arrêts-démarrages intempestifs ). P2 : maxi 110 , 110, température maximale pour le fonctionnement du module w1209. P3 : maxi -50, 0, température minimale pour le fonctionnement du module w1209. P4 : -7.0 à 7.0, 0, valeur d'ajustement entre température réelle et celle de la sonde. P5 : 0-10, 0, Instantané jusqu'à un délai de 10 minutes avant enclenchement du relais si température "seuil" atteinte. P6 : 0-110, Off, alarme visuelle de la température maximale atteinte. Démonstration en vidéo : Enclenchement du relais à 30,5°c ( 30+0,5 ) et coupure à 30°c.1 point