Classement

Contenu populaire

Contenu avec la plus haute réputation dans 20/09/2021 Dans tous les contenus

-

C'est une violation manifeste de la première règle : On ne fait pas de nouvelle(s) modification(s) tant que tous les problèmes existants ne sont pas réglés. Sinon "problème empilé, problème empiré"2 points

-

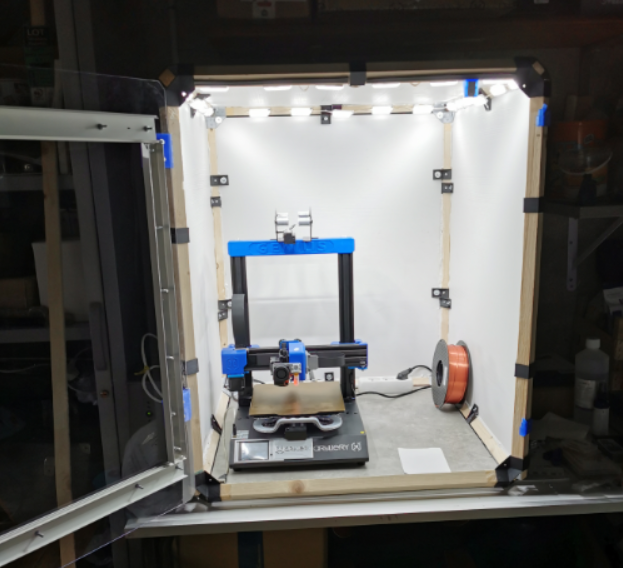

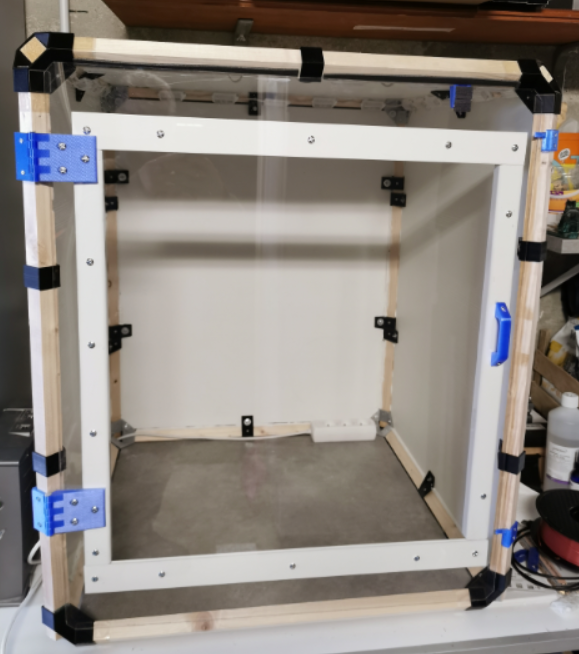

Hello j'ouvre ce nouveau sujet car ici il ne s'agit pas de modification directe sur ma Genius, mais de la réalisation d'un caisson d'impression 3D. Définition du projet : Réaliser un caisson XXL pour recevoir une imprimante jusque 400x400x450 Dépenser le moins d'argent possible Utiliser quand je le peu des matériaux de récupérations (recyclage autant que possible) concevoir les pièces d'assemble avec la Genius M'amuser a le réaliser Verdict je pense que mon objectif a été atteint avec succès . Coût total du caisson de dimension 660mm x 660mm x 820mm 48€ visseries comprises. Voici le résultat final (actuel, des petits ajouts sont en réflexion). Alors rentrons un peux dans les détails. Je n'avais pas de tasseau convenable et droit j'ai donc acheté des tasseau de 27 en magasin 20€ les 6 j'en ai utilise 5, la structure tien grâce a jonction P imprimer a partir de PLA Eryone ou BasicFil Noir que j'avais. Ce qui donne le squelette du caisson, utilisation de Jonction de support intermédiaire pour le maintient des panneaux latéraux, arrière et dessus. Voici le début la structure assemblé, le panneau arrière couper et mis en place pour vérifier le principe. Pour les panneaux d'habillage j'ai récupérer des panneaux de 2,5m x 1,5m de MDF stratifié Blanc utilisé pour le cloisonnement des espaces de bureau, ces dernières était bonne état et jeter par un entreprise que je connais. (Cerise sur le gâteau étant stratifié blanc cela renforce l'éclairage), j'ai donc habillé l'arrière les côtés et le dessus avec ce matériel de récupération. Je souhaitais intégrer un éclairage dans le caisson, toujours dans l'idée de recycler autant que possible j'avais récupérer un bandeau LED professionnel qui était utilisé dans des meuble publicitaire de présentation de produit, Bandeau Led chaque lumière est équipé de 8 led interne, d'un module de contrôle de la luminosité et d'une alimentation professionnel pouvant alimenté jusque 100w watt de LED. Parfait voici un éclairage a remettre en état qui aura coûté 0€ . L'éclairage et l'habillage du caisson était donc fait. Me restait donc le dessous (socle) du caisson et la pareil j'avais récupérer un morceau de plan de travail de cuisine gris en mélaminé de 5cm qui m'aura rien coûté et qui aura été parfait, et donc restait que la porte. La porte j'aurai j'avais la possibilité de récupérer un verre de douche mais n'ayant pas de matériel pour couper le verre et de connaissance avec ce type d'équipement, et cherchant a effectué une porte transparente, je me suis résigné a acheter un morceau de polystyrène transparent de 2,5mm d'épaisseur a 20€ pour 1mx1m, 5mm d'épaisseur aurais été idéale car plus rigide mais presque 50€ de morceau non. Je vous rappel que l'idée était le moins de dépense possible, et bien pas de soucis découpe de la la porte avec un cutter thermique artisanal réaliser a partir d'un fer a souder d'électricien une visse et une lame de cutter, et renfort de la porte via des plainte d'aluminium récupérer elles aussi ceci m'a permit de rigidifier la porte. Impression en PETG Bleu de charnière solide, d'une poignet et de petit loquet adapter pour les tasseaux de 27 et le montage du caisson via Jonction-P j'ai concu ces petits loquet sous fusion 360. Et voici donc le résultat final, pour limite les courant d'air et autre j'ai fait un joint silicone sur l'ensemble des jointure entre les panneau et l'armature.1 point

-

Bonjour Mesdames et Messieurs, Je viens d'acheter une Sidewinder x2 et je rencontre des problèmes. le 1er problème à été l'interrupteur de l'imprimante, il était impossible de l'allumer ou de l'éteindre. J'ai du enlever le capot du dessous afin de trifouiller les cosses de l'interrupteur et tout est rentré dans l'ordre. Le 2eme problème toujours d'actualité est lié au le BL-Touch (je suppose que...) qui ne stop pas l’axe X lors du nivellement, ce qui entraine la tête d’extrusion contre le plateau et force le moteur. Par contre quand je fais descendre l'axe X et j’appui sur la tige du BL-Touch l’imprimante s’arrête avec le message d’erreur suivant, ‘’Erreur :Printer halted. Kill0 called !’’ Le capteur Z BL-Touch fonctionne uniquement quand j’appui dessus !!! Le bloc d’extrusion est bien fixer avec ses 3 vis. J’ai profité pour changer la buse (0,6 , officielle) que j’ai fixé à l’aide de tutoriels vidéos (Sidewinder). Avez-vous une ou plusieurs idées à me soumettre afin de résoudre se problème SVP. Merci!1 point

-

@Oxitric C'est bien, l'important est que tu te sentes rassuré. Après j'ai volontairement insister sur certaines protections mais il faut rester conscient que l'on ne vie pas dans un monde parfait mais tout est une question de compromis. Bon print ...1 point

-

Bonjour @Glenonn Les cartes SD fournies d'origine sont souvent de piètre qualité. Le mieux est de s'en procurer une de marque (re)connue (Sandisk, Kingston, Samsung, …) de moins de 32Go, formatée en FAT32, secteurs de 4Ko. Pour pouvoir relier le PC à l'imprimante via un câble USB, il faut que le pilote soit installé. Une fois installé, normalement lors de la connexion du câble USB, un nouveau port COM doit apparaitre dans le gestionnaire de périphérique. Si tu n'as pas le pilote, habituellement c'est le CH341 qui fonctionne : CH341SER.EXE Ensuite pour «piloter» ton imprimante, il te faudra un programme (Pronterface, Repetier-host, Octoprint, …).1 point

-

@cyril.legras, simple curiosité, Dans quel but, veux tu modifier les valeurs, si tu n'a pas modifié le châssis ?1 point

-

Pas vraiment, vu qu'on ne sait pas ou sont les supports ... Tu as essayé les supports arborescents ? ils on le mérite de ne pas complètement pourrir le reste de la pièce. Si tu est certain d'avoir bien calibré ton extrudeur : à quelle température est- ce que tu imprimes ? Est ce que ton PLA n'a pas pris l'humidité (4h dans un four à 40° lui rendront sa jeunesse et ça souplesse - j'ai essayé sur moi mais ça n'a pas marché ni jeune, ni souple, par contre ça tiens chaud )1 point

-

Bonjour, Ayant eu ce type d'erreur, je procède dorénavant ainsi : Je crée un répertoire avec toute la dernière version stable de base (Marlin, mais plutôt jyers dans mon cas). J'ajoute ensuite mes propres fichiers de configuration même dans une version incompatible en prenant soins de remplacer l'extention ".h" par ".old" Puis je clique droit sur Configuration.h et je choisis "Selectionner pour comparer" Je clique droit sur Configuration.old et je choisis "Comparer avec ce qui est sélectionné" Tu as alors 2 fenêtres qui te permettent de comparer de manière synchronisée le contenu de tes 2 fichiers : ce qui est nouveau, on y touche pas sauf si on sait ce qu'on fait, et cela permet de remettre tes valeurs personnelles dans le nouveau fichier. Ensuite tu recommences avec Configuration_adv.h et Configuration_adv.old. Ainsi on est sur d'avoir une version up to date sans perdre ses paramètres personnalisés.1 point

-

Salut @ThePoulpe60 A vue de nez ta première couche n'est pas assez écrasée ou bien tu as de la sous extrusion (ou les deux)1 point

-

T'es sûr de pas avoir un linear advance "mal" ou "a ré-" ajusté pour la buse de 0.8mm ?1 point

-

Cela t'indique que les fichiers configuration.h et configuration_adv.h sont plus récent que les autres fichiers du marlin et donc non compatible. il suffit de télécharger le marlin officiel correspondant a la version qu'utilise tes fichiers configuration.h et adv.h1 point

-

Suite au conseil de @Ironblue je viens de commander deux litres de son produit magique sur Ebay (livraison prévue vers la fin du mois). Je ne manquerais de vous donner mon avis sur le lissage du PLA si je survis au Dichlorobidule.1 point

-

Salut @TiTTaN Ayant été confronté à ce problème moi-même très récemment, je te renvoie à ce sujet : Pour des drivers TMC20***, la formule est Vref = Lnom/(2)^1/2 Ce qui donne pour le 42SHD0227-24B https://www.geeetech.com/stepper-motor-42shd022724b-p-1071.html (lire Rated curent et non rated voltage, soit 1 A) Vref = 0.707 V (donc à 1.3 V ça doit grave chauffer) Pour l'autre moteur le 42SHD0217-24B https://www.geeetech.com/stepper-motor-42shd021724bf-p-1073.html (idem soit 1.5 A) Vref = 1.06 V (et alors là c'est plus chauffer mais cramer, je crois que tu es à la limite de flinguer, si ce n'est déjà fait, tes drivers ...)1 point

-

C’est le RJ45 d’origine qui se monte sur ma tête. Donc pas besoin de commander ou modifier. Eh bien j’ai imprimé en PLA Je pensais ré-imprimer une fois le développement terminé, mais vu qu’elle tient comme ça, j’ai rien changé1 point

-

Idée un peu moins radicale et sans doute plus "démontable" que la colle bi-composants surtout s'il faut remplacer les bandes de caoutchouc A tester en premier je pense Merci @bp006 JC1 point

-

@Weiling a testé l'Ortur Laser Master 2 Pro, je pense que c'est un bon choix : https://www.lesimprimantes3d.fr/test-ortur-laser-master-2-pro-20210731/1 point

-

C'est pas la politique de la maison, d'où les rubriques CNC, domotique, etc. On préfère parler de communauté de makers plutôt que d'utilisateurs d'imprimantes 3D exclusivement Heliox ? En dehors de ses projets souvent très intéressants, je trouve pas ses reviews et infos techniques très pertinentes Mais bref, ce n'est pas le sujet et que mon avis. En tout cas si on peut améliorer la structure et le contenu du forum faut pas hésiter1 point

-

comme la bande caoutchouc va être comprimé entre la pièce et la poignée, peut être qu'un double face épais peut faire l'affaire1 point

-

Salutation ! Comme le dit icare, pas vraiment possible de modifier les limites de butées logiciel, sans modifier le firmware et sauf si tu lis le code de microcontrôleur en binaire il te faut complètement le changer Sinon il reste éventuellement possible de désactiver les software endstop avec le g-code M211: Software Endstops ex "M211 S0" a ajouter dans le g-code de démarrage de ton trancheur et modifier le volume d'impression dans les paramétres de l'imprimante de ton trancheur. Mais alors tous mouvements hors zones d'impression pourra amener a un forçage des moteurs si il y a des butées physique ... donc a manipuler avec précaution !1 point

-

Il faut que tu récupères les sources de ta version de firmware, que tu modifies les valeurs. Ensuite, il faut recompiler le soft et le recharger sur ta carte mère. C'est une opération, pas trop compliquer en soi, mais il faut un minimum de compétence. Deux solutions : - soit tu as les compétences requises, - soit tu trouves une personne compétente sur le forum ou ailleurs. [edit] Une autre possibilité, c'est de remplacer ton firmware par un firmware alternatif1 point

-

Salut, Perso a ta place, j'utiliserais de la colle bi composant de ce genre : https://www.amazon.fr/Araldite-ARA-400001-Standard-Tubes-15ml/dp/B00AU0MW1K/ref=sr_1_20?__mk_fr_FR=ÅMÅŽÕÑ&dchild=1&keywords=colle+bi+composant&qid=1632112718&qsid=260-1245515-5116646&sr=8-20&sres=B01LYEU43E%2CB07JL8JC3N%2CB07DQX18YB%2CB008GTA6Z6%2CB01LXFSOLR%2CB07JMCJFFC%2CB07XK888V2%2CB00CBJO7ES%2CB07GQBJW7P%2CB08MFB3WXK%2CB00C7R3KTW%2CB01KHEYLLC%2CB07Z2X5MCS%2CB00GTY1NSY%2CB00L4AP3CU%2CB00AU0MW1K%2CB00GTY1MDA%2CB0957J2GTL%2CB01G6J4SMY%2CB07MDG544T&srpt=BONDING_ADHESIVES J'utilise souvent ça et pour l'instant je n'ai rien vus qui ne colle pas la dessus, p'tit conseil : faut poncé un peut la surface que tu colle après j'ai jamais essayer sur du caoutchouc mais je pense que ça tiendra sans problème !1 point

-

Salutation ! Sinon Nibb31 semble avoir raison pour le trancheur : https://www.colido.com/software-driver/ Après les doc semble dispo sur le site du constructeur https://www.colido.com/user-manual-video/ -> CoLiDo 3.0 3D Printer English (v1.02) / Enfin recherche si il n'y a pas un github ou un forum par le constructeur ... Tiens nous a jus et bonne continuation !1 point

-

Les impressions sont finies, j'ai collée toutes les pièces entre elles (d'ailleurs j'ai plus de colle et la 3DOGlue est en rupture fait chier) et j'ai comblée les trous avec de la colle cyano et du bicarbonade, ça fonctionne super bien et c'est bien plus pratique et rapide que le mastique. Donc une couche du méchant chlorure de méthylène, bouchage des trous à la cyano, ponçage, une couche d'apprêt garnissant, léger ponçage et une couche d'apprêt standard, je pense donner un dernier petit coups de ponçage à certains endroit, une dernière couche d'apprêts et la bestiole sera prête pour la peinture. En tout cas cette méthode est plus rapide et moins chiante que celle que j'avais employé pour l'alien ou la j'avais utilisée du mastique, beaucoup plus de boulot de ponçage....1 point

-

Je ne connais pas cette machine, mais en général on n'a pas besoin de logiciel particulier. Télécharge Cura ou PrusaSlicer pour générer le Gcode à partir d'un STL, puis transfers vers l'imprimante sur une clé USB ou une carte SD.1 point

-

Oui et non, si tu prend non cas, que ce soit ma Genius ou ma CR10s Pro toutes les 2 imprimes aussi bien que les Prusa MK3s+ que j'ai vue tourner, mais pas sorti de boite, j'ai optimiser toutes mes imprimantes mécaniquement et côté firmware. La Prusa reste la référence des imprimantes cartésienne a moins de 1000€ en sortie de boite, car le contrôle qualité et la conception ne font aucune concession. Après une RatRig ou Voron 2.4 seront des machines excellent mais demande de tout assembler a 100% et donc un taf de dingue. Sinon pour des imprimantes qui imprime top avec peux de réglage, tu peux aussi te tourner vers des Delta Flsun SR (voir QQS, si je le dit pas y en a un qui me sifflera dans les oreilles ), la Ender 7 pour ma part ne semble pas mauvaise mais il y a pour moi des erreurs de conception qui sont un poil dommage. C'était le cas de Dagoma aussi1 point

-

Je pense aussi que c'est le meilleur endroit, bien que pas le plus vivant1 point

-

STL modifié, j'ai simulée l'impression sur prusa ça passe malgré quelque défauts. Par contre je pense que l'espèce de couronne de feuille va être chiante à imprimer et à enlever les supports sans la peter. tete vaisseau.stl1 point

-

Bonsoir à tous, Montage de la X2... joie! allumage: buse affiché à -15°c, mise en chauffe pour charger le fil: ERROR Auto level du Z: la tête se centre mais ne descend pas : ERROR et quand j appuie sur l écran toutes les choix ne se font pas, et le massage d erreur persiste en arrière plan... et il faut rebooter bref déception... Message envoyé mais la je pense juste la renvoyer... Si vous avez des idées, je suis preneur Résolu: J ai débranché la nappe et rebranché. et ça remarche bien! ouf!1 point

-

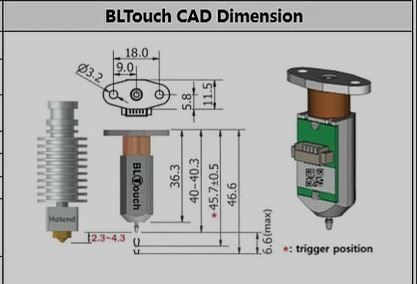

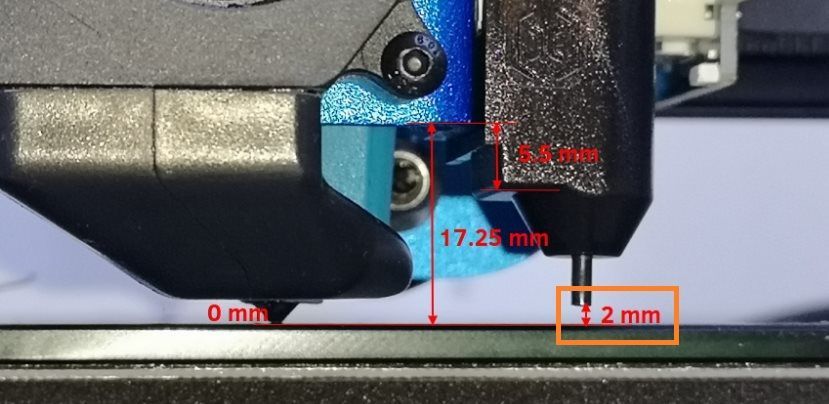

Si c'était un vrai Bltouch, la distance entre le pointeau replié et le bas de la buse serait limite-limite. Antclabs indique que ce devrait être dans la plage 2,3 - 4,3 mm Le plus simple serait comme l'a proposé @Nibb31faire des trous oblongs dans le support de fixation du ArtilleryTouch permettant de régler plus ou moins en hauteur.1 point

-

En général, il faut pas mal de temps entre la mise au point et la production. Avant que l'on trouve ce direct drive sur leur site, on doit pouvoir s'attendre à un assez long délai. Espérons qu'ils prendront en compte les remarques de Jonathan06.1 point

-

Salut et bienvenue De ma petite expérience tu trouveras sans doute les réponses à tes questions surtout en fouillant un peu dans les méandres du forum Bon prints également JC1 point

-

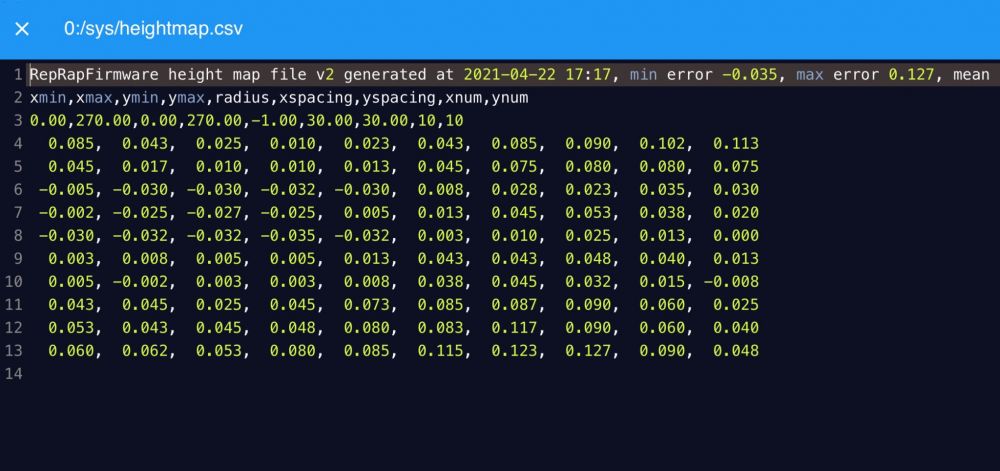

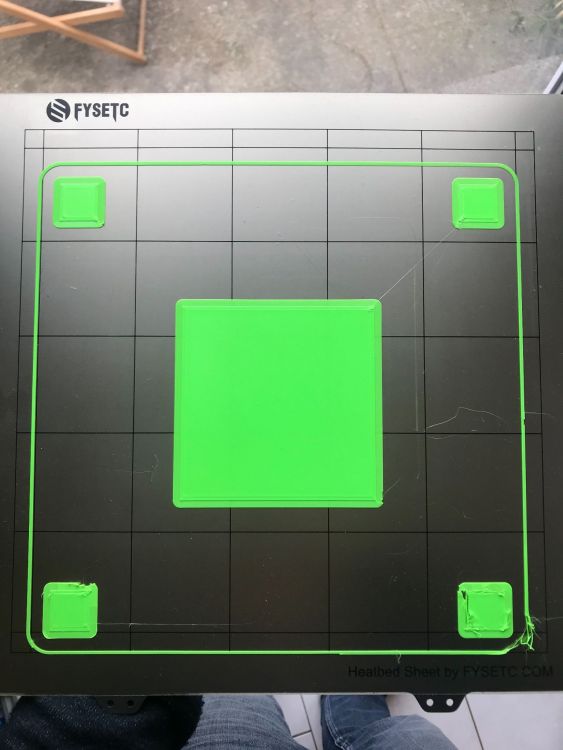

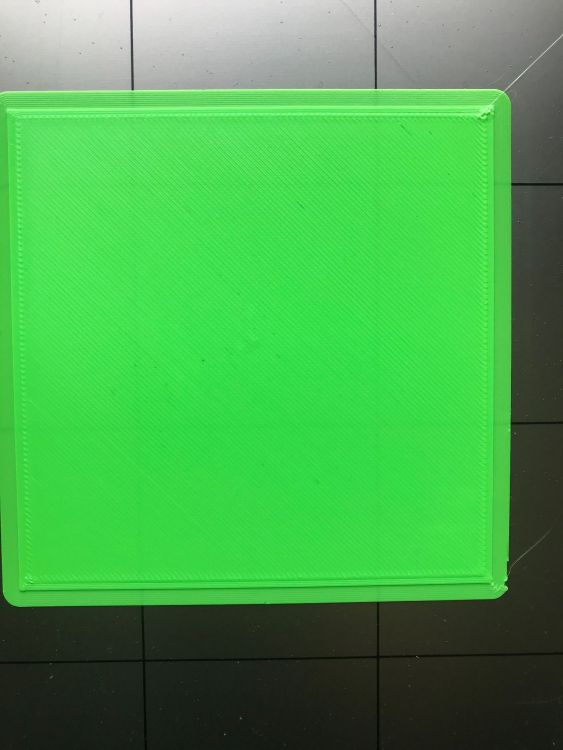

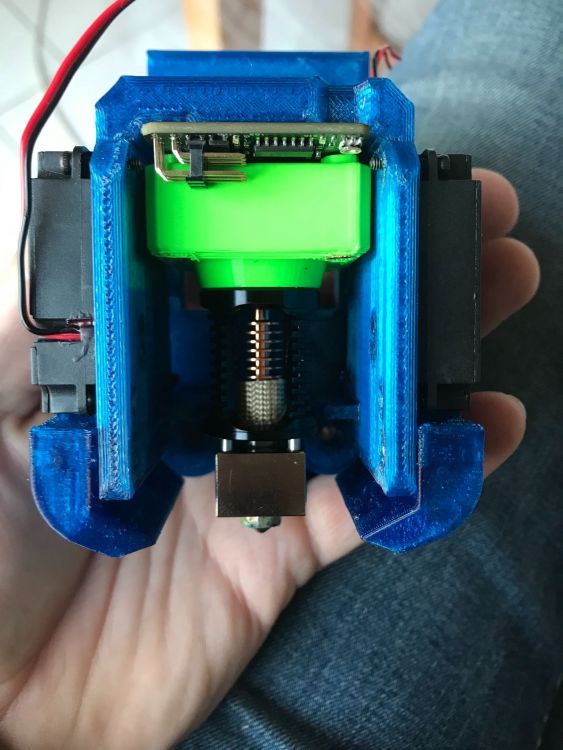

Bonjour à tous, J’ai craqué , le Precision Piezo est installé. J’ai donc imprimé une nouvelle tête dispo ici. Tête développée pour la hotend Dragon par un des membres du forum, merci @razor Le gros avantage du système piezo, c’est la buse d’impression qui fait office de palpeur, pas de décalage en X ou Y, d’après la doc du constructeur il faut juste indiquer un décalage Z de -0.1mm. Alors le réglage de la sensibilité du piezo n’est pas des plus simple mais une fois trouvé le bon réglage c’est un bonheur. Les résultats sont plus que prometteur il faut encore que j’affine les réglages du bed. Un petit print d’essai avec du PETG ArianePlast (225°C buse/ bed 70°C) Il ne faut pas faire attention aux carrés du bas, j’ai laissé traîner mes gros doigts plein de graisse Franchement content de ce print d’essai, je n’avais pas ce résultat avec le touch-mi. Et le gros avantage avec ce système Piezo je n’ai plus ce décalage sur Y de 80mm du palpeur, je vais donc pouvoir palper le bed entier. il me reste encore du taf sur la partie électrique de la Ngen, j’attends encore quelques colis AliExpress. @+ Nico1 point

-

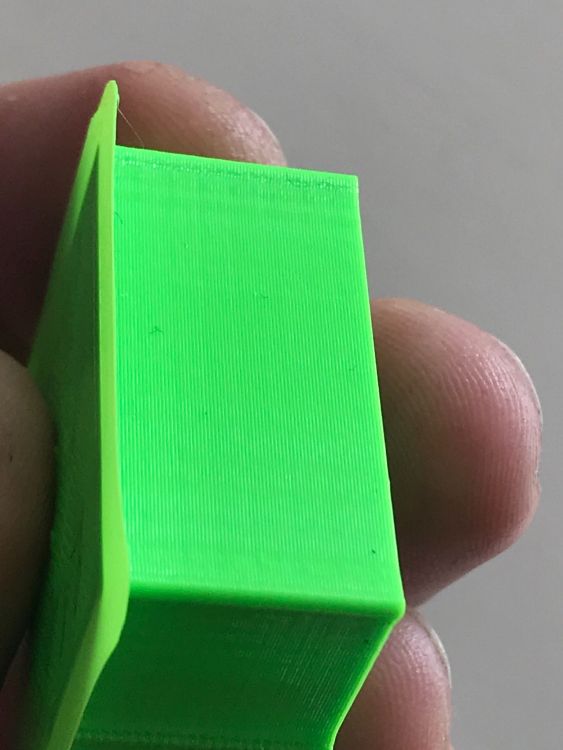

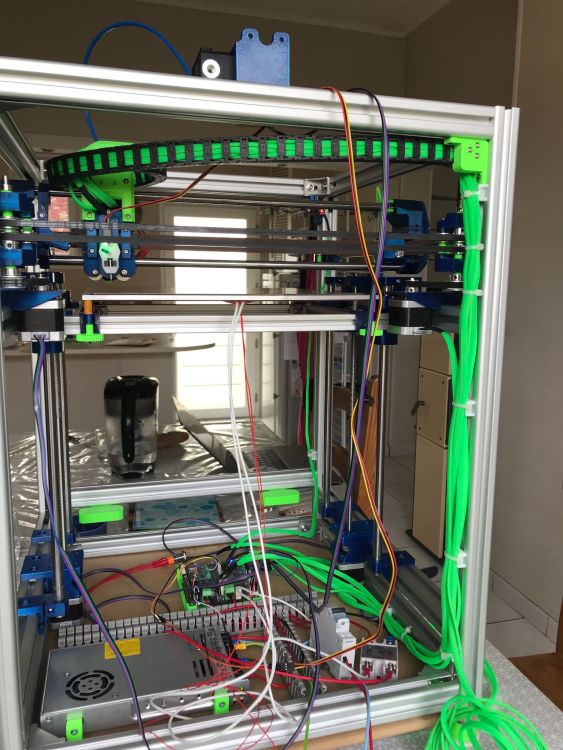

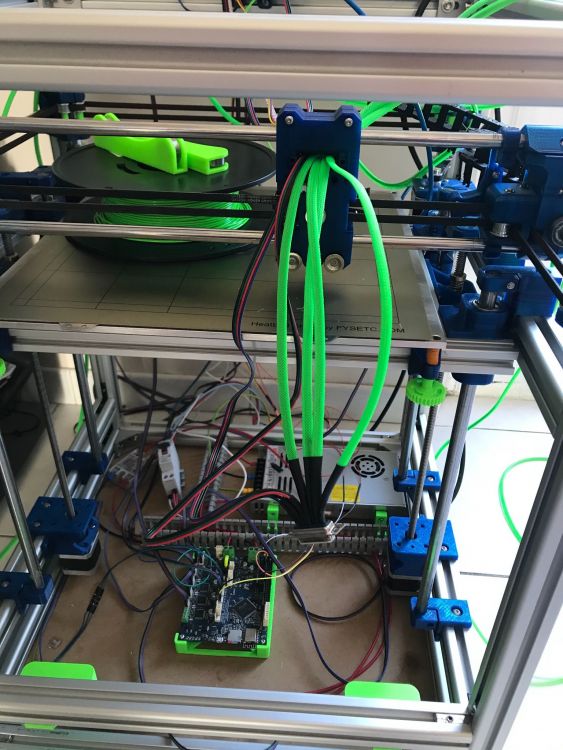

Bon après de multiple essai, impossible de me débarrasser de ce Z-banding sur mes impressions. On vois bien les lignes plus sombre qui reviennent tout les 2mm J'ai testé dans l'ordre: - Le système anti-wobble de Kim Ingals, pas d'amelioration notable, je comprends pas pourquoi??? -J'ai remplacé mes douilles courtes d'axes Z par des douilles longues Misumi, une légère amelioration. -J'ai aligné les axes Z... rien de probant non plus - J'ai testé et aligné au mieux possible différentes liaisons entre les Nemas et les vis trap... souple, rigide)...pas d'amelioration notable non plus. -J'ai testé différentes vis trap au pas de 2mm, pas d'amélioration la non plus. - J'ai testé également avec une autre Hotend ( Dragon V2 de chez TriangleLab) pareil. -J'ai repris le calibrage de l'extrudeur à plusieurs reprises, testé différentes températures d'extrusion, calibré le flow, imprimé à basse vitesse...., rien à faire. Puis en pensant à mon AM8 qui me sorts de bien plus jolie print, me suis dis elle, elle est en tige trap Tr8 x 8, donc j'ai au final commandé des vis trap TR8x8 (vis avec 4 filet de 2mm) et là oh miracle!!! Les stries ont totalement disparues, j'ai imprimé depuis des pièces test plus haute, à aucun moment je ne retrouve ce phénomène. Enfin une chose de réglé, j'ai passé pas loin de 3 semaine à me prendre la tête, mais c'est réglé. Alors perso j'ai pas d'explication au pourquoi du comment avec les vis de 2mm je me retrouve avec ce phénomène et qu'avec les 8mm ça à complètement disparu. Ce que je constate par contre c'est que beaucoup de machine sont affectés par ce soucis (Hevort, Voron, Artillery). Bref maintenant que ca fonctionne, il est temps de faire un peu de rangement dans tout ce câblage. Après quelques heures de boulot je suis assez content du résultats, par contre je suis coincé par j'ai plus de gaine nylon tressé, pas avant 3 semaines Il reste encore du boulot, mais ca avance. J'en ai profité pour câbler la tête en vu d'accueillir un système piezo pour le palpage du bed, donc le touch-mi va disparaitre ainsi que câbler un direct drive pour accueillir un Orbiter. @+ Nico1 point