Classement

Contenu populaire

Contenu avec la plus haute réputation dans 03/09/2022 Dans tous les contenus

-

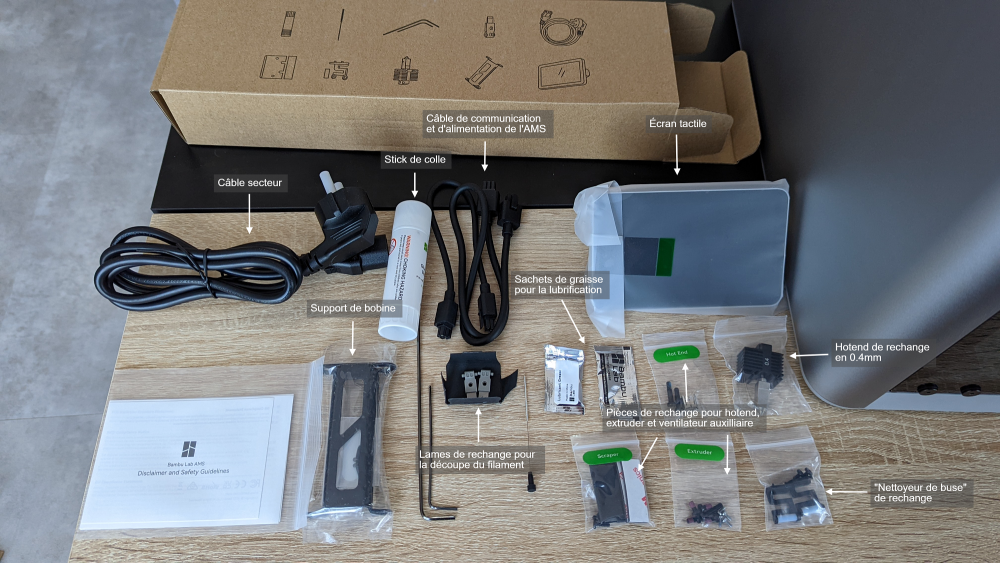

Voilà la bête qui est arrivée mardi, même s'ils annonçaient une livraison en juillet (alors qu'il s'agissait en réalité de l'expédition), tout a été très vite ! Je vais essayer de faire ici un test complet de la machine, du déballage à l’impression en passant par leur filament. Le déballage Il s’agit donc du pack le plus gros, le X1 Carbon Combo, qui arrive tout en un dans un carton de 23 kg que j’aurais cru plus gros, par contre le chien n’est pas arrivé avec. À l’ouverture, l’imprimante est emballée dans un grand sac plastique collé sur les bords du carton. Il suffit de saisir les deux poignées pour tout sortir du carton, bien pratique ! Sous l’imprimante on retrouve les bobines fournies dans le pack Kickstarter, avec 2 * 250 g de PLA blanc et orange, 250 g de PA-CF et 250 g de filament support (qui rend les supports faciles à enlever). Les bobines sont fournies avec leur système de “masterspool”, donc elles pourront être utilisées par la suite. Seul bémol, la seule bobine dont l’emballage est percé est celle de PA-CF, celui le plus sensible à l’humidité. Une fois le sac plastique retiré ainsi que la vitre du haut, on retrouve l’AMS bien attaché par plusieurs vis, un carton (avec des pièces détachées, les câbles, etc.), la tête d’impression protégée par du carton et en dessous les feuilles de remplacement pour le plateau. Une fois l’AMS dévissé, il faut l’extraire de l’imprimante ainsi que son support de transport et placer le tout sur l’imprimante. Second petit défaut, un morceau de plastique a été cassé sur l’AMS. Aucun impact sur des parties vitales, mais étant donné que c’était à l’intérieur de l’imprimante et qu’elle était impeccable, ça a dû arriver en production. Il ne reste ensuite qu'à brancher l'écran, les instructions sont écrites sur le guide de démarrage ou sur le dos de l'écran directement. Le rendu une fois installé est très propre, et la charnière à l'air très solide. Ensuite, troisième mauvaise surprise mais c'était attendu, le ventilateur auxiliaire était décollé. C'est un problème lié aux premières unités produites, ce ventilateur est fixé via 6 morceaux de double face épais, qui n'ont pas tenu durant le transport. Selon eux, cette solution permet de limiter les vibrations par rapport à un ventilateur vissé dans le châssis. Il faudra donc imprimer une pièce spéciale (ça sera la première impression) puis trouver du double face similaire pour repositionner et coller le ventilateur. En attendant il sera désactivé. À l'arrière il suffit de tout brancher, et on ne peut pas se tromper. On retrouve de quoi régler la tension des courroies XY, la sortie de la purge de filament, le bouton d'allumage et l'emplacement du support de bobine que je n'ai pas installé, de toute façon il n'est vraiment pas terrible. Pour résumer, je trouve que tout est très bien conçu que ce soit l'imprimante ou même l'emballage (sortie de l'imprimante, tout est fixé solidement, bien étiqueté, etc.) et les finitions sont soignées (la porte ne claque pas et reste en position même ouverte, l'ouverture de l'AMS peut se verrouiller, l'écran est de qualité). Je trouve aussi qu'on ressent le fait qu'ils ont voulu laisser la possibilité à l'utilisateur de démonter certaines parties pour l'entretien ou la maintenance (beaucoup de choses sont vissées alors qu'elles auraient pu être emboitées, la protection de la tête d'impression est aimantée et facilement retirable, les moteurs sont visibles, la plaque arrière se retire, etc.), alors qu'on aurait pu craindre l'inverse avec des composants propriétaires. Les instructions de montage peuvent être améliorées, mais rien de compliqué donc ce n'est pas grave. Pour une des premières unités produites (n° 161), c'est une très bonne surprise. À suivre, la mise en route et les premières impressions !5 points

-

Bonjour, C'est le début de mon projet de M-Jet Sprint Boat à turbine. Il s'agit d'un bateau de 40 cms de long sans la turbine et entièrement réalisé en plastique avec une imprimante 3D. Voilà toutes les pièces sont imprimées. Pour des raisons de simplicité et parce que je ne pouvais pas imprimer le bateau en un seul morceau, j'ai utilisé un service d'impression en ligne pour la coque. En plus, pour 40 euros avec les frais de port et imprimé en PLA à 40% de remplissage, ça ne valait pas le coup de s'embêter !! Par contre, l'imprimeur a eu un problème lors de l'impression et il y a un défaut sur la coque, mais il a été correct et m'a envoyé une photo pour me demander si j'accepte ou pas la pièce. Comme j'ai l'intention de le peindre, après masticage, on ne verra plus rien. En dehors de ce défaut, je trouve la qualité d'impression assez moyenne, mais pour le prix, je ne vais pas faire le difficile. J'ai poncé le défaut et le becquet et on peut voir que certaines couches sont limites ! Avant d'attaquer l'assemblage du bateau, il va falloir préparer la coque pour la peinture. C'est donc la partie la moins intéressante du projet, le ponçage grossier de la coque au papier de verre 120 pour éliminer la rugosité des couches avant d'appliquer un mastic de finition. À bientôt pour la suite...3 points

-

En effet, mais je ne pensais pas qu'il pouvait y avoir un problème à ce niveau, mais plutôt sur la grande ouverture du haut qui en plus comporte une gorge pour un joint. Bien sûr, c'est tout l'intérêt du projet. Pour ceux qui seraient intéressés, il est disponible ici: https://www.cgtrader.com/3d-print-models/hobby-diy/other/m-jet-sprint-3d-printable-rc-jetsprint-boat-model Normalement, il s'imprime en 2 morceaux, mais je trouve que c'est mieux d'avoir la coque en un seul morceau et pour le prix, je n'ai pas hésité à le faire imprimer. J'ai commencé avec un grain 120 pour éliminer la rugosité des couches d'impression. J'ai enduit le bateau d'un mastic de finition que je vais poncer au grain 120 pour éliminer le surplus et continuer le ponçage avec des grains 180, 240,400,600,800 et 1000. Une fois que la coque sera bien lisse, une ou deux couches d'apprêt que je vais poncer légèrement à l'eau et grain 1000. Et pour finir, peinture et vernis.2 points

-

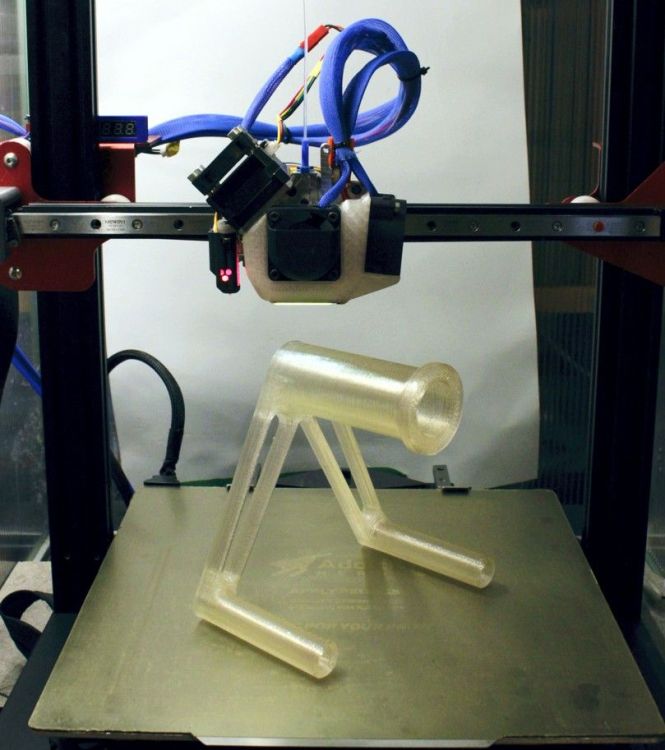

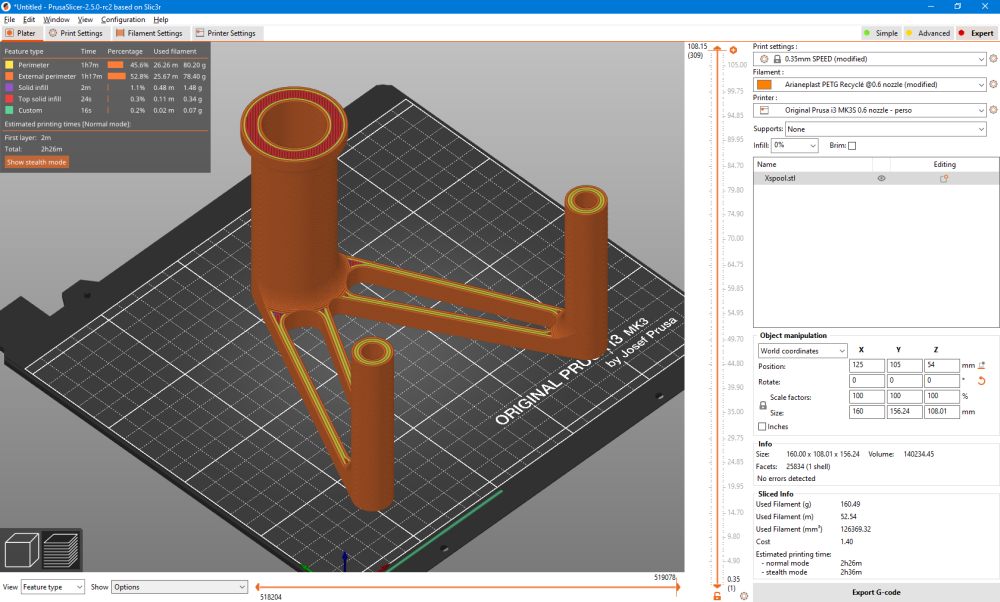

Bonjour, J'avais fait une impression avec une buse Bondtech CHT 1.4 mm pour un support bobine en moins de 2h00. La hauteur de couche est de ...1 mm, le remplissage n'est plus vraiment utile. Bien sur, les couches sont visibles , mais ce n'est pas laid, ça permet surtout d'économiser 10h00 d'impression pour un objet purement fonctionnel. Le bloc de chauffe est en laiton, l'extruder a un rapport 3:1, vref moteur 1.1 avec ventilo sur le moteur E et le stepper 2208, depuis avril,sans rencontré se problème. Imprimer au dessus de 60mm/s devient quasi impossible, car la masse importante de plastique ne peut plus suffisamment refroidir. La rétraction passe à 1.2 mm @30mm/S, et il est préférable d'utiliser ( sur ma machine) la roue libre au 1/4 de sa valeur par défaut plutôt que Linear Advance. Le support vient de Printables, j'avais allongé la partie haute pour les bobines FormFutura carton 1 kg. Xspool.stl2 points

-

2 points

-

Peut être un bon plan pour des consommables: Résine Rigid Plus Creality 1kg pour imprimante 3D LCD 14.9 HT https://www.graph-image.fr/2 points

-

Voici deux supports muraux un court et un plus long. Ainsi chaque bobine est indépendante et c'est le même support au milieu comme aux extrémités. L'axe est coupé dans de la tringle à rideau en bois de Ø 28 mm. ainsi les bobines se déroulent juste ce qu'il faut, sans effort et sans se débobiner toutes seules. J'ai mis les fichiers STL, matière PLA avec impression sans support. Si tu veux les modifier, je pourrais mettre les fichiers en Step. Support bobine mural leger.STL Support bobine mural long leger.STL2 points

-

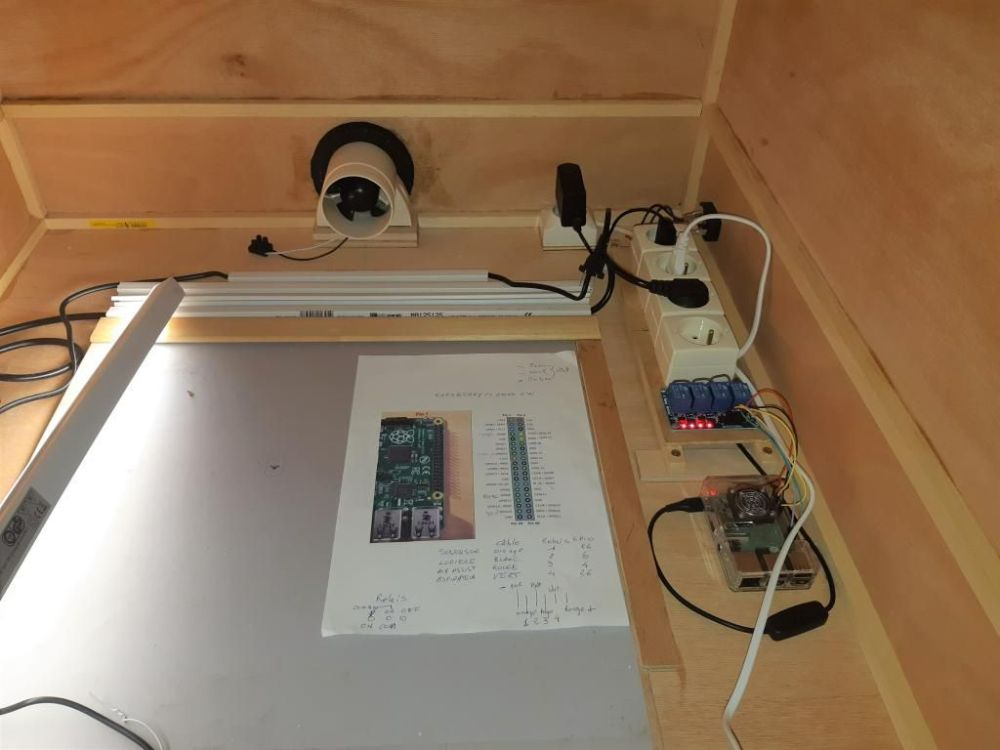

Bonjour, Voici une enclosure destinée à accueillir un laser de grande dimension de 450x450 taille XL. L'équipement électrique est commandé par un Raspberry Pi 3B+ avec une carte 4 relais et un ensemble de 4 prises secteur 220V pour commuter la puissance. Les équipements alimentés sont : Le laser, l'aspirateur de fumées, l'éclairage à LED, l'assist air. La construction est réalisée en contreplaqué avec un caisson inférieur qui accueille les équipements électriques. L'évacuation des fumées est assurées par un ventilateur de 12V pour engendrer une dépression d'air qui attire les fumées à l'extérieur. L'avantage du caisson à dépression permet par la dépression de maintenir les pièces au contact de la sole en nid d'abeille. J'attends la fourniture de l'alimentation 12v pour alimenter le ventilateur. Les tests de fonctionnement sont concluants pour les différents équipements électrique; la liaison est assurée par un Raspberry via le réseau WIFI et Octoprint est l'interface de commande. Je peux fournir les plans en PDF1 point

-

Salut, c'est pas un peu radical comme décision? des galets de bonne qualité, ça se trouve et puis c'est pas comme si cette solution de guidage n'avait pas déjà fait ses preuves ... Pour les rails linéaires, il faut bien choisir parce que c'est un peu la loterie aussi... après, si tu es dans une période de chance, fonce!1 point

-

Par curiosité, j'ai fait une simulation (réaliste) avec la buse de 0.6mm en cuivre plaqué et des couches de 0.35mm. J'atteins 2h26 en poussant les curseurs presque au maximum. La vitesse n'excède pas les 45mm/s et le débit volumétrique est réglé sur 20mm³/s. Par expérience je sais que cette configuration fonctionne et tient 23mm³/s de manière fiable avant de sous-extruder. Je l'utilise régulièrement pour l'impression express de prototypes ou de gabarits. Avec la buse CHT, tu dois pouvoir tenir un débit encore plus élevé de manière fiable sans changer de hotend. Faudra que je m'en commande une à l'occasion pour augmenter encore la cadence de cette bécane...1 point

-

La terre n'influencera pas le fonctionnement de l'imprimante. néanmoins c'est un sécurité au cas où le 230V touche la carcasse => cela fait disjoncter. Les Vis de la CM par contre peuvent porter la masse, un défaut de masse peut lui entrainer des dysfonctionnement. Si cela fonctionne désormais j'en suis ravis !1 point

-

Honnêtement, je n'ai toujours pas compris ce que tu cherches à faire Les décalages BLT / buse en X et Y sont faciles à mesurer. Pour celui entre le pointeau déployé du BLT et l'extrémité de la buse, au pire si tu penses que ton plateau est totalement déformé, tu places une pièce d'un matériel dont tu es certain qu'elle est plane sous le BLT et la buse et ensuite tu règles le décalage en Z ( le fameux Zoffset) . Une fois celui-ci connu et enregistré, sauf à modifier la hauteur du BLT et/ou remplacer la buse (attention à l'usure de celle-ci (private joke )), celui-ci ne variera guère. Penser évidemment à ôter la pièce plane ayant servi à faire ce réglage avant de lancer une impression.1 point

-

De ce que j'en comprend ce n'est pas du filament soluble, mais simplement du filament qui sert d'interface et qui doit limiter l'adhésion avec les couches au-dessus, donc ça aide à retirer les supports.1 point

-

1 point

-

Oui, il y a le résultat sur la photo d’entête de l’article. https://www.lesimprimantes3d.fr/test-graveur-longer-ray5-20220718/1 point

-

150 mm/s avec une genius et des vslots c'est déjà beaucoup (elle ne doit pas souvent arriver à cette vitesse car elle est limitée par l'accélération qui n'est pas infinie ) Tenter de dépasser cette vitesse avec une cartésienne et son "gros plateau qui bouge", ce ne sera pas simple et coûteux (passage en rails linéaires) il serait plus intéressant de passer à une imprimante coreXY ou Delta qui sont plus adaptées aux grandes vitesse et surtout aux grandes accélérations.1 point

-

Hello. J'ai fait un peu de ménage.. Vous pouvez reprendre le fil de la discussion1 point

-

@Motard Geek : Justement, @PPAC a dit plus haut : Edit : et peut être faudrait il ajouter ".html" ( pour les exports HTML de Ultimaker Cura ) voir aussi ".curaprofile" , ".curapackage"1 point

-

II - Configuration de base La configuration, pour la majeur partie, va se faire par tatonnement. On va modifier une configuration, sauvegarder, et voir si ça marche... On va généralement partir d'une configuration standard, mais il faudra souvent affiner ou modifer des trucs. Donc, plutôt que d'expliquer chaque paramètre, je vais vous expliquer les grands principes pour que vous vous débrouilliez vous-mêmes. Chaque option est expliquée dans le fichier example.cfg dans le dossier config. Les options avancées (bed levelling, macros gcode, etc...) sont expliquées dans le fichier example_extras.cfg. 1) Choix du fichier de configuration Ici, on a plusieurs possibilités: Si votre imprimante est "standard", vous pouvez récupérer une configuration toute faite, et éventuellement la modifier. Si, comme moi, votre machine est faite de bric et de broc, il faudra faire un peu plus de modifs sur un fichier existant ou partir du fichier par défaut (example.cfg). Il y a aussi des exemples pour des CoreXY et Delta. Pour voir les le fichiers de configuration disponibles, entrer la commande suivante: ls -l ~/klipper/config/ On peut aussi voir les fichiers ici: https://github.com/KevinOConnor/klipper/tree/master/config Une fois que vous avez choisi le fichier de config qui se rapproche le plus de votre configuration, entrer la commande suivante: cp ~/klipper/config/example.cfg ~/printer.cfg Ceci va copier le fichier et le renommer printer.cfg. C'est sur celui-ci qu'on va travailler. Maintenant, on peut quitter la ligne de commande. Le reste de la configuration se fera dans Octoprint dans Settings > OctoKlipper > Klipper Configuration. Vous devez maintenant y voir le contenu du fichier. 2) Principes de la configuration Le fichier de configuration est composé de blocs. Certains sont obligatoires d'autres optionnels. Chaque bloc commence par un titre entre crochets (par exemple [printer]) Les pins de la carte se définissent avec la syntaxe suivante: pin: <numéro> On utilise le préfixe "!" pour inverser la logique, par exemple pour inverser le sens de rotation d'un moteur (l'équivalent des variables INVERT dans Marlin) On utilise le préfixe "^" pour utiliser la résistance en entrée, par exemple pour les switchs end stop. Si on utilise les deux préfixes, le "^" doit précéder le "!". Par exemple, dans la définition de l'écran on pourra trouver: encoder_pins: ^ar31, ^ar33 click_pin: ^!ar35 kill_pin: ^!ar41 Si vous avez un doute sur la numérotation des pins, regardez un schéma, par exemple ici: https://www.reprap.org/wiki/RepRap 3) Définir le microcontrôleur Ce bloc définit le type de et le port. Sur serial, mettre le port utilisé à l'origine par Octoprint pour se connecter à l'imprimante. [mcu] serial: /dev/ttyUSB0 4) Définir les mm/step C'est ici qu'on va utiliser les valeurs récupérées dans Marlin, principalement les valeurs indiquées sous Steps per unit. Important: Marlin utilise l'unité steps/mm et Klipper utilise des mm/step. Il faut donc inverser (1/x) toutes les valeurs par rapport à Marlin. Par conséquent, là où on aura une valeur 200 dans Marlin, il faudra utiliser 1/200 = 0.005 dans Klipper. Donc on va changer les lignes suivantes dans Klipper [stepper_x] ... step_distance: 0.005 ... [stepper_y] ... step_distance: 0.005 ... [stepper_y] ... step_distance: 0.005 ... [extruder] ... step_distance: .001265 La valeur dans [extruder] sera la valeur à modifier pour calibrer l'extrudeur. On procédera de la même manière que sous Marlin (une règle de trois en mesurant le filament qui sort de l'extrudeur), mais an appliquant l'opération 1/x. 5) BLTouch et autres capteurs Les BLTouch ou 3D Touch ou autres capteurs nécessitent beaucoup d'essais. Je conseille d'utiliser un switch endstop classique pour commencer, et de passer au capteur Z une fois que tout le reste est configuré. Pour le BLTouch, dans la section [stepper_z] il faut supprimer la ligne position_endstop et modifier la ligne endstop_pin endstop_pin: probe:z_virtual_endstop #endstop_pin: ^ar18 #position_endstop: 0 Il faut ensuite rajouter une section [bltouch] ou [probe] et renseigner le x, y, z_offset par rapport à la buse. Ca doit etre les mêmes valeurs que dans Marlin. Par exemple: [bltouch] sensor_pin: ^ar18 control_pin: ar11 pin_move_time: 0.2 x_offset: 32 y_offset: 0 # Increase Z_Offset to lower nozzle closer to bed. PLA 2.6 z_offset: 2.7 speed: 60 La section [probe] pour les autres capteurs est un peu plus compliquée. Je vous conseille de regarder le fichier example_extras.cfg pour plus d'informations. Augmenter la valeur z_offset va descendre la buse plus près du bed. Réduire la valeur mettra plus de distance. Attention: Pour un 3D Touch ou clone de BL Touch, il faut rajouter les lignes suivantes: pin_up_reports_not_triggered: False pin_up_touch_mode_reports_triggered: False 6) Ecrans LCD Le fichier examples_extras.cfg contient les configurations pour la plupart des écrans LCD courants. En principe, il suffit de copier/coller la section qui vous concerne. 7) Tester la configuration. Dans Klipper, à chaque fois que vous sauvegardez la configuration, il faut redémarrer Klipper. Si vous utilisez OctoKlipper, il le fait automatiquement, sinon vous pouvez le faire manuellement en tapant FIRMWARE_RESTART dans l'onglet terminal ou la commande suivante en SSH: sudo service klipper restart En principe, le terminal doit envoyer régulièrement une ligne avec les températures. Si ce n'est pas le cas, vérifier les paramètres des pins pour les blocs [heater_bed] et [extruder]. Si les tempétures sont bien renvoyées, la première chose à faire est de taper une commande Gcode dans le terminal. Par exemple STATUS. S'il y a une erreur de syntaxe, ça enverra un message d'erreur avec un indice sur ce qu'il faut corriger. S'il n'y a pas de message d'erreur, je vous conseille de procéder progressivement pour vérifier que tout est correctement branché: Dans l'onglet Control, tester les axes X, Y, Z pour vérifier qu'ils se déplacent correctement dans les bons sens. Si ce n'est pas le cas, inverser les paramètres dir_pin en ajoutant ou supprimant le "!". Si le moteur ne répond pas du tout, vérifier que les bons pins sont renseignés dans step_pin et dir_pin. S'ils marchent, commencer par un Home All. Si les endstops ne marchent pas, vérifier les valeurs de endstop_pin. Vérifier la chauffe de la buse et du bed. Une fois que la buse est chaude, essayer l'extrudeur, et si nécessaire, le calibrer avec la méthode habituelle. L'extrudeur ne marchera pas si la buse n'est pas chaude. Si tout ceci fonctionne, vous pouvez lancer une premier impression de test. Là, vous avez les billes pour démarrer et avoir une imprimante fonctionnelle. Dans la section suivante, on couvrira les options de configuration supplémentaires.1 point