Classement

Contenu populaire

Contenu avec la plus haute réputation dans 13/09/2023 Dans tous les contenus

-

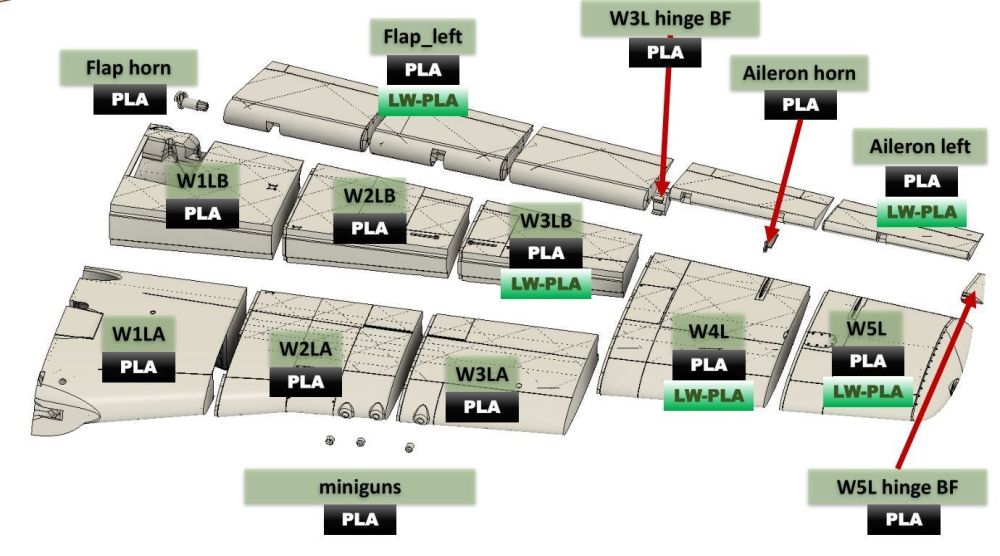

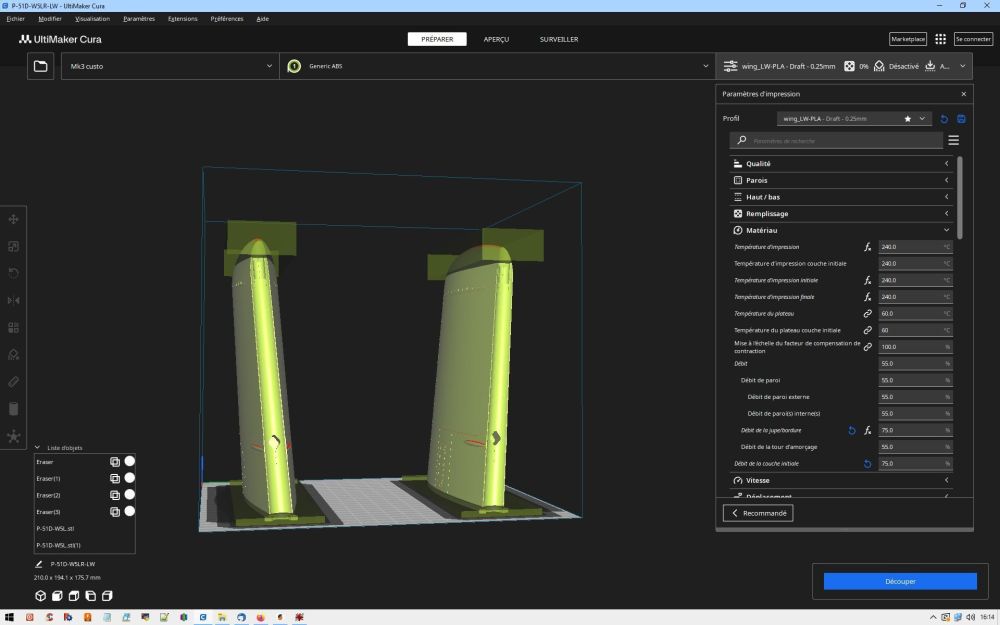

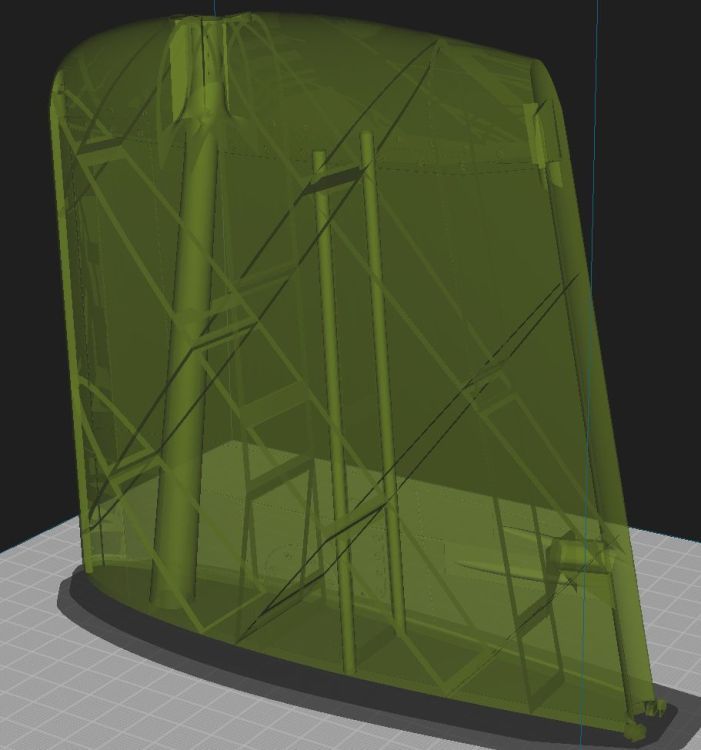

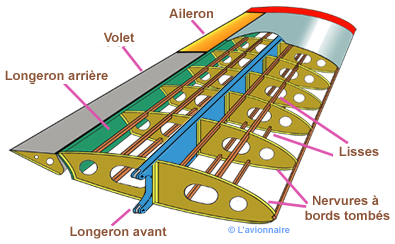

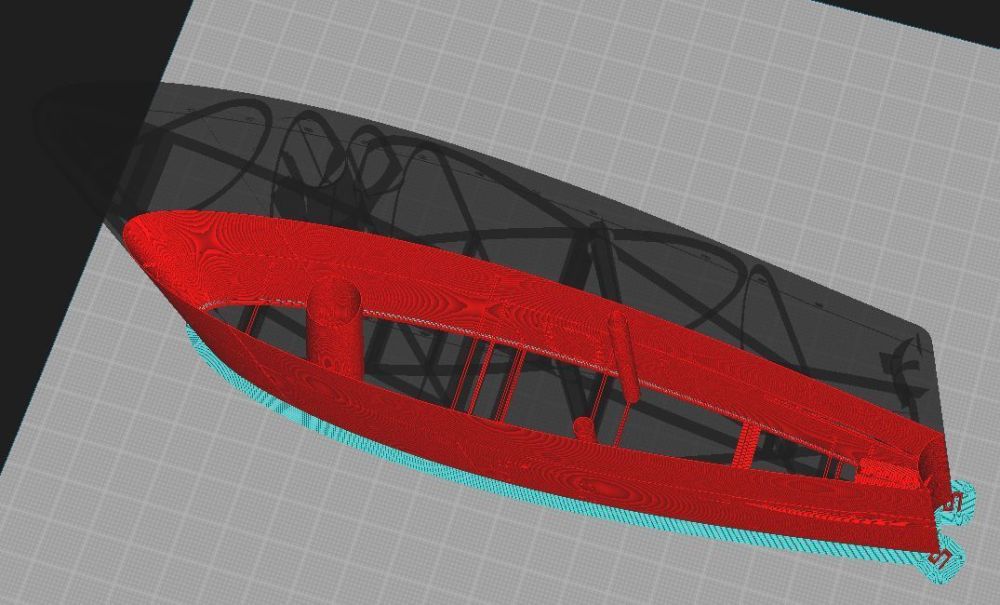

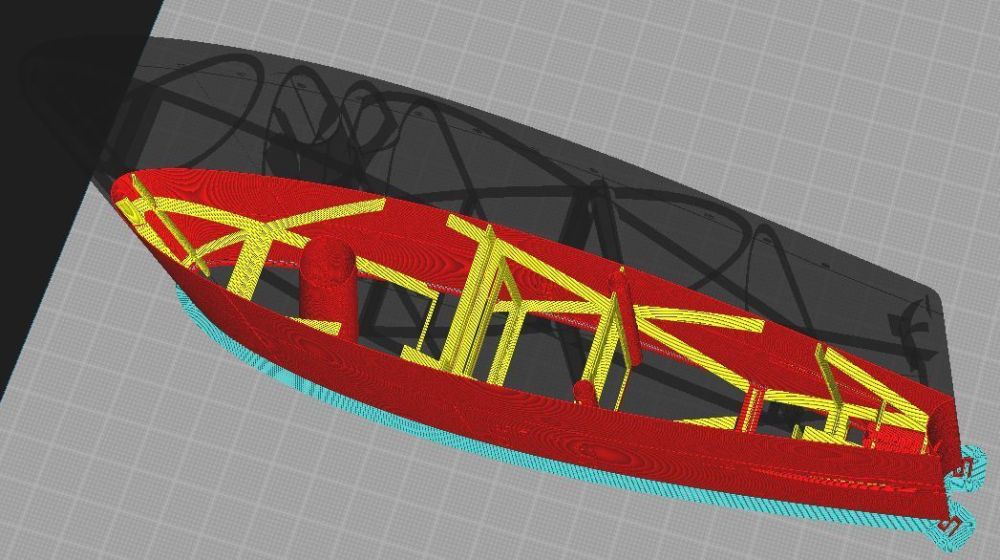

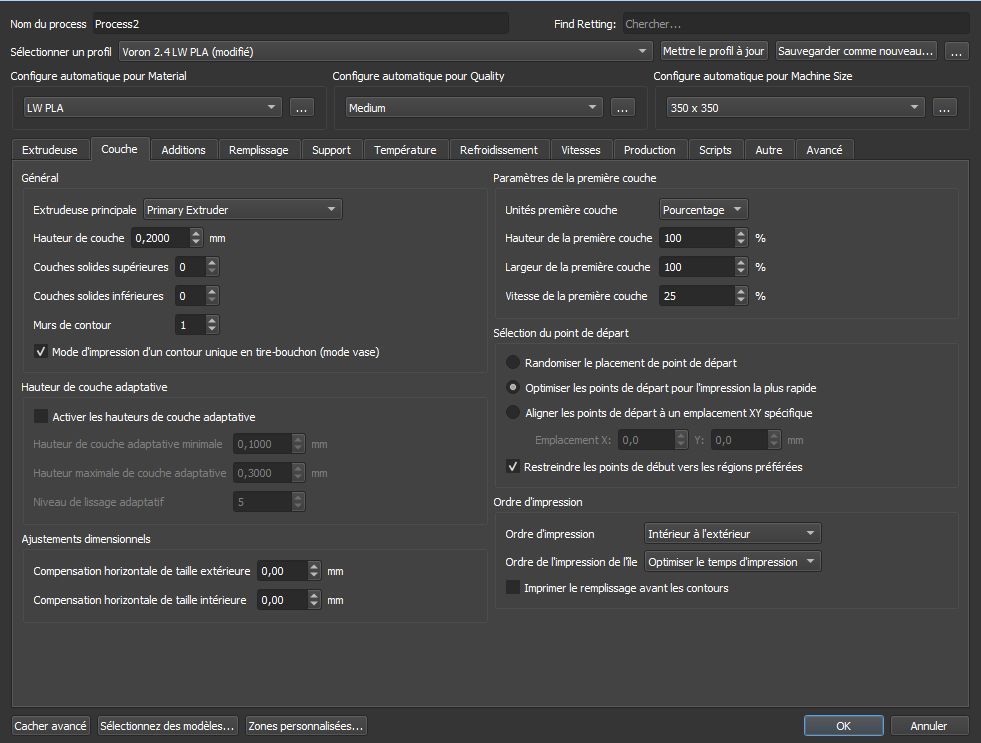

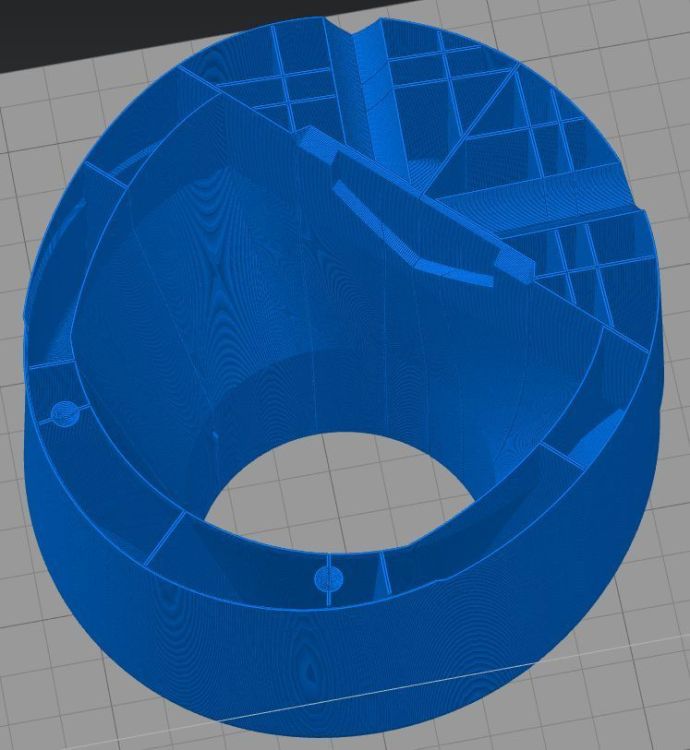

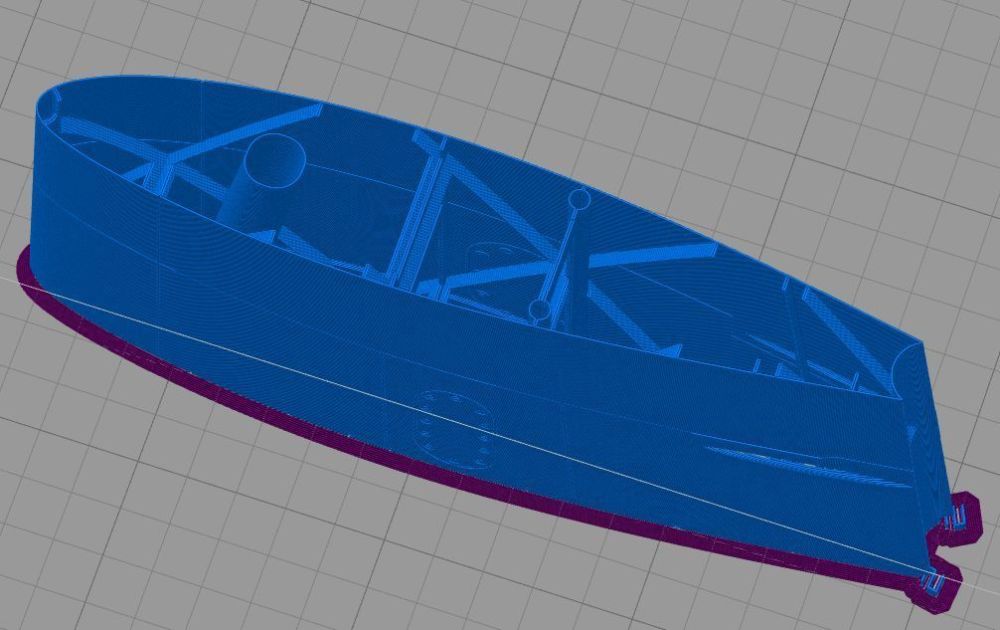

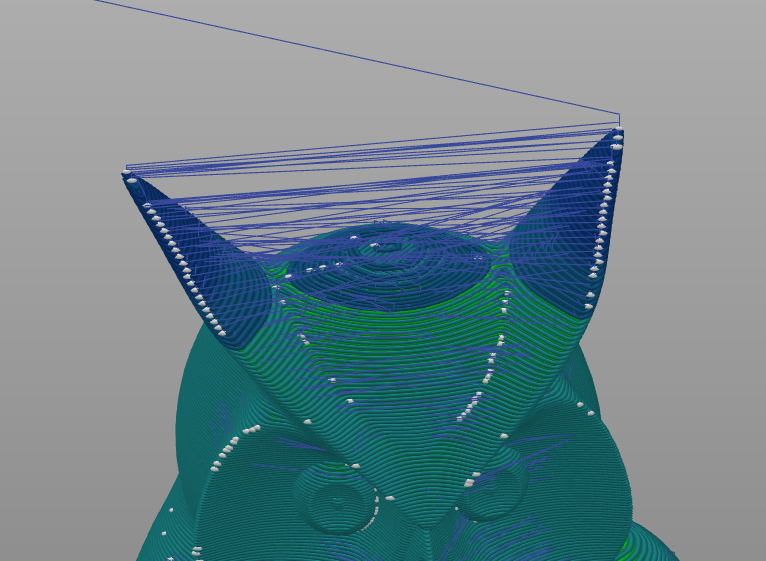

J'avais prévu ce sujet de longue date mais je fais beaucoup d'autres choses (je ne ferais pas l'injure aux travailleurs de jouer au retraité surbooké) et je ne voulais pas me lancer tant que je n'étais pas prêt. Un sujet sur la K1 apportant plus de questions que de réponses je me décide. Comment est conçue un avion en 3D en vue de l'impression ? Voici l'aile gauche du P51 de 1,74 m d'envergure de chez 3DLabs, cette vue fait partie du pdf disponible librement ICI. Pour être imprimable sur la plupart des imprimantes, il a fallu saucissonner l'aile. Cet avion est vendu avec deux formats de fichier. - Le .stl brut lisible par n'importe quel slicer. - Le format 3mf sous Cura 4.8 pour une Prusa MK3 qui comprend à la fois le .stl, le profil de l'imprimante et les paramètres d'impression. Les fichiers 3mf sont lisible avec PrusaSlicer 2.4 en reprenant tous les réglages grâce aux explications fournie mais ça ne marche pas. Vous pensez immédiatement que, propriétaire d'une MK3 ça va être une promenade de santé. Pas vraiment. Si vous utilisez Cura 4.8 tout va bien. Mais comme il a fallu du temps pour la conception, lorsque l'avion a été mis en vente en septembre 2022 on était à la version 5.3. Et là c'est le drame. On va utiliser la pièce W5L pour les explications. Voici ce qu'on obtient en chargeant le 3mf dans Cura 5.4 Pour bien comprendre j'ai laissé en plein écran. On voit en haut à gauche que le 3mf a créé une imprimante Mk3 custo et des paramètres d'impression wing_lw-pla en 0.25. Ne tenez pas compte des parties grisées hautes et basses des deux pièces gauche et droite, ce sont des zones qui créé des renforts avec des valeurs différentes des paramètres principaux. Au passage, le concepteur a laissé generic ABS comme matériau, manque de rigueur, mais c'est pas gênant. Pour rappel voici une structure classique d'avion grandeur : Voici la structure interne de la pièce en mode radiographie sous Cura 5.4. On voit le gros tube qui va servir à passer les câbles du feu de bout d'aile, les renforts de charnières d'aileron et les nervures en diagonale. On voit immédiatement les différences avec une aile conventionnelle grandeur. Mais le cahier des charges n'est pas le même. Echelle 1/6.5 Aile : 1.74 m Surface alaire 53.7 dm² Charge alaire 90 g/dm² Poids en vol 4.8 kg Pour tenir ce poids donc cette charge il faut faire léger. Vous remarquerez sur l'éclaté de l'aile plus haut que l'on panache le PLA et le LW-PLA. 90g/dm² pour 1.74 mètre d'envergure c'est déjà beaucoup. Il faut de l'entrainement car la vitesse d’atterrissage est assez élevée. Revenons à notre structure interne. Ces structures sont des éléments en contact avec la paroi mais n'en font pas partie. Seule leur proximité et les réglages de l'extrusion leur permettent de s'intégrer à la structure générale par fusion de contact. C'est là que ça se gâte. N'étant pour le slicer ni des support, ni du remplissage la plupart des logiciels ne savent pas gérer cela correctement. On lance le slicer sans toucher aux réglages du fichier 3mf, voilà le résultat. Ici on voit l'intégralité de la structure interne en noir et en rouge le résultat du tranchage que j'ai positionné à mi hauteur pour voir l'intérieur. C'est vide à part les deux petits tubes de renfort et le tube de passage du câble. Que s'est-il passé ? mystère. Il faut savoir que chaque logiciel va réagir différemment et amputera plus ou moins la pièce. Voila le résultat avec Simplify3D V5.1.2 On retrouve ici l'intégralité de la pièce avec sa structure interne complète. Je l'ai calé à la même hauteur que la vue sous Cura. Transposer les paramètres de Cura vers S3D est une vraie gageure. 605 fonctions dans Cura, 150 environ dans S3D. C'est très long sans compter les essais et le fait que l'on utilise du LW-PLA qui n'est pas facile à manier. Mais ça fera l'objet d'un autre article que je prépare. Sous Cura, après de longues heures de recherche pour que ce sujet ne soit pas vain, j'ai trouvé une solution qui sans être parfaite résoudra le problème. C'est exactement la même vue de la même pièce plus haut avec les même réglages. Sauf 1. Dans Haut/bas --> Couche supérieures : 1 ( par défaut le fichier 3mf le met à 0) Comment j'en suis arrivé là ? en essayant tout ce qui pouvait avoir un lointain rapport avec le problème. Je ne rentre pas dans les détails car avec Cura il y a des fonctions redondantes et parfois contradictoire. Ca nous emmènerais trop loin. Cette solution fonctionne bien mais dans certaines situations elle va obliger à enlever à la main la couche supérieure si elle gêne. Pour les autres slicer je ne peux rien faire pour vous. Il me faudrait trop de temps pour trouver une solution à tous les cas, si elle existe. Pour les mêmes raisons j'ai été obligé d'arrêter de me servir de Prusaslicer. je l'utilisais pour couper des stl en morceau, très pratique. Mais il est affecté du même défaut, il sort des pièces vides. On m'a demandé pourquoi j'avais acheté S3D à 200 euros alors qu'il y a des logiciels gratuit. Gratuit oui mais dès que l'on sort des figurines on s'aperçoit très vite des limites. Les algorithmes ne sont pas les mêmes, j'ai déjà montré ici les différences de résultat, c'est sans appel. S3D aussi a eu ce problème de structure fantôme en passant à la version 5.0, ça a été réglé en quelques jours. Je ne fais pas de pub pour S3D, le développeur n'a pas besoin de moi et j'ai payé mon logiciel au prix normal. C'est dit. Pour finir je voulais parler d'une alternative à la structure interne en impression par couche, le mode vase. Oui, moi aussi j'étais sceptique, mais ça marche. Voici la partie avant du fuselage d'un Sukhoï 29 de 1,10 m d'envergure. Nous sommes à mi-hauteur de la pièce sous S3D et on est bien en mode vase. Les connaisseurs apprécierons le travail du concepteur. En plus il le met en accès libre ICI. Je m'arrête, je suis trop long, ça va lasser. J'espère avoir commis le moins d'erreurs possible. Vous pouvez poser des questions auxquelles j'essaierai de répondre.4 points

-

J'ai bien fait d'insister finalement... Hâte de voir le résultat.4 points

-

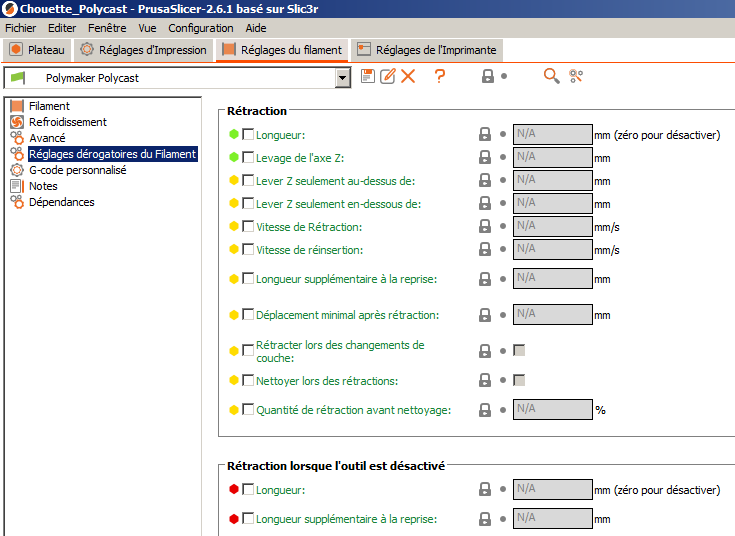

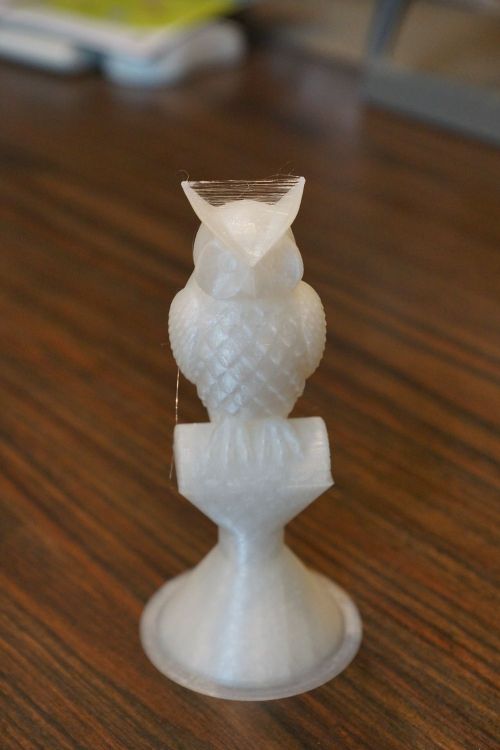

oui l'acétone c'est en dernier recours... le mieux c'est IPA et de temps en temps eau + liquide vaisselle avec éponge douce Alors c'est @Kachidoki qui avait raison Ce matin j'ai rallumé l'imprimante ; après avoir chauffé la buse à 230°C, le filament reste bloqué (pas de mouvement en Load ni en Unload filament) J'ai réussi à unloader le filament (en tirant sur le support ressorts de l'extrudeur pour aider l'unload), j'ai coupé la partie bouffée par l'extrudeur puis je l'ai rechargé. Donc j'ai supprimé les paramètres de retraction pour revenir aux valeurs par défaut : J'ai relancé l'impression, elle a réussi, mais avec un peu de stringing (normale à cause de la rétraction plus faible) : Les petits défauts de stringing s'éliminent sans difficulté avec un scalpel : Ouf, les journées du patrimoine sont sauvées Je me permet une remarque vis-à-vis des nouveaux sur le forum : Ce qui a contribué a obtenir une solution assez rapidement, c'est d'avoir posé une question bien détaillée : - description du problème détaillée - photos de la pièce - filament utilisé avec ses caractéristiques - paramètres de l'impression - modèle de l'imprimante, version du firmware - version du slicer - fichier de la pièce - fichier GCODE issu de la carte mémoire A bientôt3 points

-

@pommeverte c'est gentil de t'inquiter pour moi. Mais je l'ai retiré pendant un moment. La covid revenant sous un énième variant et comme le site est fréquenté par beaucoup de monde , on est jamais trop prudent surtout à mon age. Pour consulter il faut encore trouver un médecin et c'est pas de la tarte ces temps-ci. Du reste je serai assez favorable à la méthode chinoise antique: On paye tout le temps le médecin sauf quand on est malade. Bon j'arrête la parenthése. Ah Zut où est mon masque ? Je l'ai retrouvé .2 points

-

Salutation ! Elle me semble être très bien sortie cette impression de test ( je la note 4.5/5 ) éventuellement avec peut être un poil de sur-extrusion pour ce filament et/ou un "pourcentage de chevauchement" du remplissage (Edit > plutôt le "pourcentage de chevauchement" des couches du dessus/dessous que du remplissage ici ) avec la coque a légèrement diminuer. Mais sans le nom et version du trancheur et un export de tes paramètres de tranchage difficile a dire. Pour voir les petits défauts il faut une lumière rasante ( éventuellement un filament Silk qui exacerbe visuellement les défauts ) et une photo de qualité (focus, corrections luminosité, ... ) Donc ne pas oublier le diction "l'herbe semble toujours plus verte chez le voisin" (surtout quand il fournit des photos pas spécialement nettes). Donc tu parle des points 1 à 3 de ? Sinon considérer l’état de surface d'un pavé plein comme critère de qualité c'est un début, mais si tu compte imprimer autre chose que des pavés plein (j'imagine car sinon une imprimante 3D n'est peut être pas le meilleur outil pour faire des plaques de PLA ... ) alors il faut regarde d'autre critères comme par exemple ceux de https://github.com/kickstarter/kickstarter-autodesk-3d/tree/master/FDM-protocol Bonne continuation.2 points

-

La tête à Toto ( 0 + 0 …) OK, ne me cherchez plus, je ne suis plus là (en plus il y a un gros orage qui se prépare )2 points

-

2 points

-

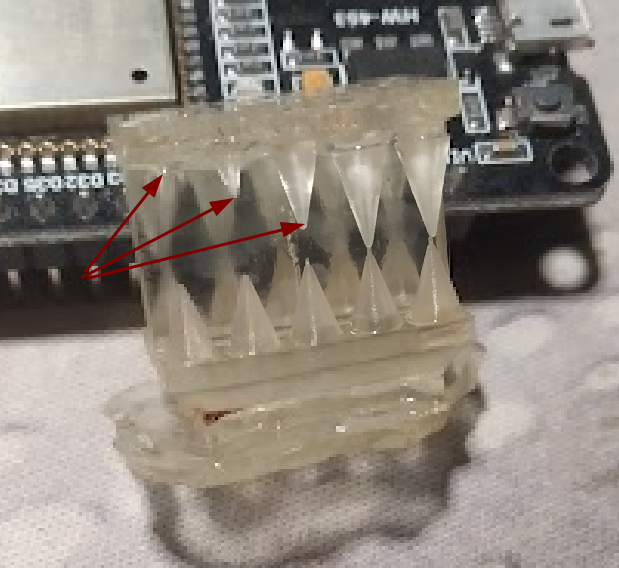

Salut à tous, Voici un petit tuto que certain m'ont demande, sur le remplacement des 3Dtouch Artillery d'origine par un vrai BLTouch ou un 3Dtouch de bonne qualité comme ceux de TriangleLab. Vous trouvez le Tuto en PDF complet et ici un présentation rapide. Au préalable il vous faudra imprimer un support pour BLTouch compatible X1, X2, Genius, Genius pro comme celui de Waggster. Voici le lien pour le support remixer par @Galactic et compatible avec les X2 et Genius Pro Support X2/Genius Pro Acheter un vrai BLTouch et de préférence en V3 ou supérieur ou 3Dtouch de qualité qui clone cette version. Il faudra Relier les 2 masses GND du BLTouch pour obtenir une système a 4 fils comme sur le 3Dtouch Artillery d'origine et suivre le câblage indiqué dans la procédure, soyez attentif au câblage. Puis il ne sou restera plus qu'a indique a Marlin les nouveau Offset X et Y utiliser, les information sont indiquer dans le tuto. Surtout important pour finir refaite un auto bed leveling complet et un ajustement du Z-offset. Si vous avez des questions hésitez pas à les poser. P.S : Je tiens aussi a remercié @Duro qui a réalisé cette installation sur sa Artillery X2 en suivant mes conseils certaines des photos du Tuto sont les siennes. Tuto Install BLT X2.pdf -------------------------------------------------------------------------------------------- Petit Tips Réparation 3Dtouch Artillery a 0€ vue ce jours lors d'un échange sur Facebook et ça fonctionne. Si la pin du 3DTouch Artillery c'est casser ou est tomber, l'on peut ouvrir le 2Dtouch et coller un morceau de cure-dent de 16mm dans le cylindre qui reçoit la pin et a l'aimant sur le dessus. Il s'agit d'un réparation provisoire et de fortune mais fonctionnel. Preuve en Image :1 point

-

Salut J'ai fais le test ! Voici la première photo du côté failure : J'ai mis des flèches là où se termine les pointes (1, 2 et 3), avec la transparence, ce n'est pas pratique De plus, les deux dernières pointes (4 et 5) ne se touchent pas (je me demandent si ce n'est pas moi qui les a séparées involontairement, mais grosso modo, elles se touchent quasi) Côté success: Toutes les pointes se touchent, rien d'autres à dire au premier abord. Si j'ai bien compris le truc, là je sur-expose, cependant de combien, tel est la question ? ^^ En tout cas merci pour ton aide @PPAC, j'avais peur d'avoir payé une bouteille de résine pour rien sur Amazon ^^' Bonne nuit/journée Thomas1 point

-

Attention, les couleurs imposent des colorants, donc une composition légèrement différente. Donc d'une couleur à l'autre tu peux avoir des comportements différents.1 point

-

Bon, mes cours de dynamique des fluides sont excessivement loin, mais pour un diamètre donné il me semble que OUI. Même en exerçant une pression démoniaque derrière hormis la section de passage, c'est que la vitesse de passage va terriblement influer dans la notion de débit, il faut aussi prendre en compte la matière traversante, du fluide gazeux ou liquide et de ses capacités ) pouvoir encaisser les vitesses sans déformations de sa structure. Bref c'est complexe. Nous ont part en plus d'un truc solide.... qui doit devenir visqueux et ont ne peux pas non plus chauffer de trop sans dégradation..(Peut être des speed filament bientôt). Et cerise sur le gâteau nous avons le phénomène de rétrécissement de 1.75mm à 0.40mm et libération derrière, libération ou karcher ? Donc notre problème n'est point simple, car quelle est la limite de pression admissible dans le système en fonction du filament, mais aussi du système qui la génère ! L'extrudeur, comme l'a évoqué @Kachidoki, sans compter l'homogénéité thermique du filament qui doit être constante lors de son dépot. C'est vrai que le MVS est un paramètre non négligeable quant on veux imprimer rapidement. M. Ellis à fait une démonstration aussi de l'homogénéité théorique d'une couche, qui à mon avis relativise ou impacte la théorie du débit. Entre monter un mur en briques ou en parpaings, pour la même surface l'un ira plus vite que l'autre et sera plus homogène par la diminution des joints....1 point

-

Une imprimante 3D ? en plusieurs cartons c'est plutôt rare ... sauf éventuellement si c'est une SnapMaker ? Avec les bords du carton non parallèle aux bords de la table étalon, cela devient plus compliqué (déterminer l'angle sortir les formules de trigo.)1 point

-

c est sur ce sera une petite surface mais cela a l air propre1 point

-

1 point

-

Je pose question de béotien. La paroi (la surface de l'aile) fait quelle épaisseur ? Quand même pas 0.4mm ?1 point

-

Salut, C'est plus que normal, les logiciels de tranchage sont prévus pour exploiter des fichiers volumiques alors que vous voulez imprimer des fichiers surfaciques, si je me réfère à ce message de @clubelectro5454888 . Une solution serait d'épaissir les parois avec un logiciel de modélisation, ce qui devrait être déjà fait par l'auteur qui fait payer ses STL. Perso, je trouve ça plus que limite, pour ne pas dire malhonnête. Une autre solution est d'utiliser un remplissage avec un faible pourcentage, comme @clubelectro5454888 l'as fait dans le message.1 point

-

Salut @Ced59 et bienvenue sur le forum, Tu ne sembles pas être le seul à avoir rencontré ce problème. Dans ce sujet reddit, l'auteur a finalement soudé une rondelle sur une vis M3 puisque le SAV de Creality lui a répondu de se débrouiller tout seul , puisque, chez eux, la pièce seule n'existe pas à la vente.1 point

-

En effet sur le texturé c'est à bannir, ça dissout la colle qui lie la poudre de PEI à la tôle. Donc on se retrouve vite avec des paillettes de PEI collées sous les pièces imprimées. Sur le PEI lisse, c'est possible, mais en dernier recours uniquement. Ca permet de redonner "un coup de jeune" au PEI qui aurait du mal à adhérer malgré les nettoyages en bonne et due forme (IPA ou plus efficace : liquide vaisselle). La feuille étant étanche, pas de risque pour la colle, mais le PEI lui-même va devenir cassant et peut se fissurer plus facilement lorsque les pièces tirent dessus si on le nettoie trop souvent à l'acétone.1 point

-

J'ai imprimée des engrenages pour le compteur de ma voiture en résine car trop petit pour le FDM, avec la résine standard les dents avait tendance à se bouffer lors des essais, j'ai essayée de la Hard Tough c'est mieux, après environ 2000km ça fonctionne toujours, c'est pas exposé au UV mais plutôt au changement de température, froid en hiver et très chaud en été. J'ai aussi imprimée des feux pour moto avec de la résine ABS like translucide rouge mais j'ai pas de recule sur leur tenu dans le temps, faut attendre que la moto soit finie et qu'elle roule un moment pour avoir des infos.1 point

-

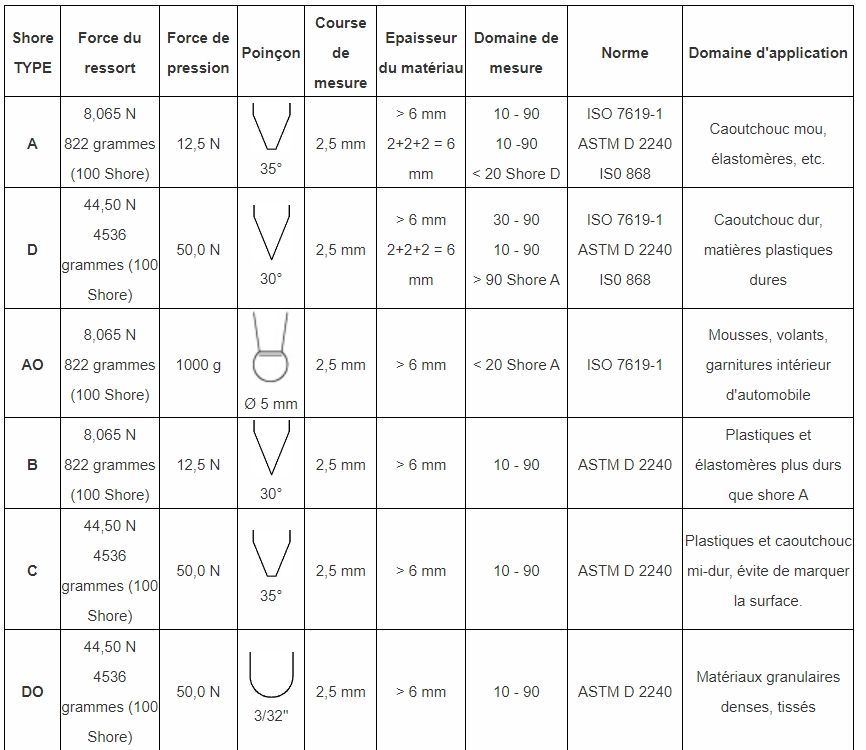

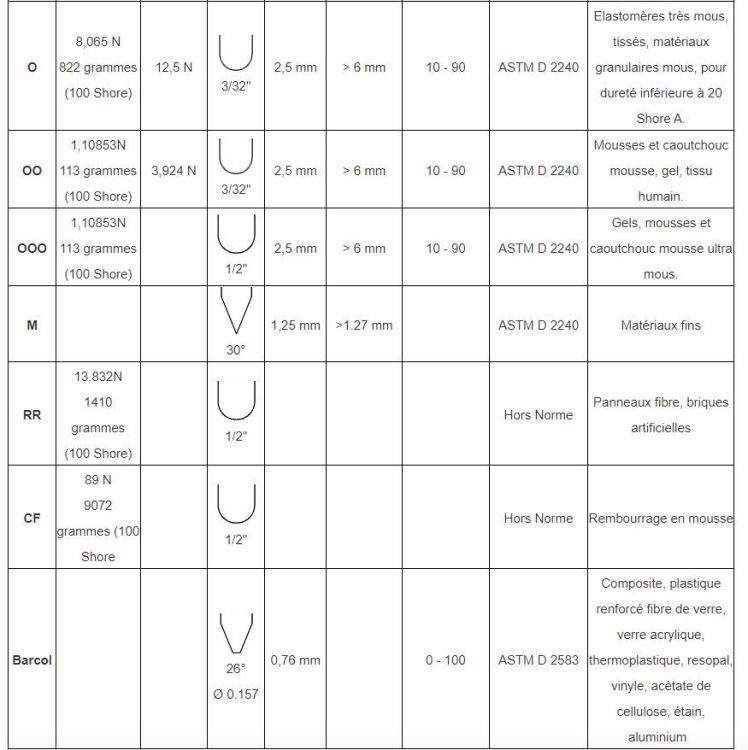

Vi, je n'ai plus accès au normes à la retraite , mais comme cette unité est Internationale, il suffit d'aller ailleurs piocher de-ci, de-là pour retrouver des infos précises. Il existe 13 classifications de dureté shore. Il y aussi beaucoup (trop) de liberté d'écriture, par exemple ce n'est pas 00 (chiffre zéro) comme je l'ai écrit (comme quoi) mais OO la lettre justement pour éviter les confusion et comme tu l'écrit la, bonne description est un nombre suivi de "shore xx". Donc un TPU 95A est une simplification d'écriture, le A accolé devrait être précédé de "Shore". Ensuite le petit tableau qui avait été joint dans un post, n'est qu'indicatif, n'ayant aucune valeur de conversion entre les échelles. Voici le vrai tableau, juste pour info, qui bien sûr est totalement inintéressant pour l'impression 3D. Sauf erreur de ma part, pour les fils "souples" employés dans le domaine de l'impression 3D, c'est l'échelle de dureté A qui est appropriée. Sachant aussi que la "souplesse" d'un fil, n'entraîne pas systématiquement une impression "souple", cela dépend aussi beaucoup de la structure interne de la pièce. Ainsi une pièce avec un TPU 95 shore A "tranchée/slicée..." avec ruse peut être aussi souple que la même avec un TPU shore 80A "tranchée/slicer" normalement. Plus aussi les petits désagréments liés à ce genre d'impression pour les imprimantes sans extrudeur "Direct drive", ça reste possible bien sûr, mais un poil plus pénible, voire scabreux par moment. Je me demande même si dans le glossaire, il ne vaut pas mieux parler de fil souple, plutôt que du shore à voir.. Bon sujet suivant1 point

-

Je nettoie entre deux impressions directement sur le plateau avec de l'IPA (isopropanol 99%) comme je le faisais (fais) d'ailleurs sur la plaque verre de l'E3 V2 et de temps en temps eau chaude liquide vaisselle (ou savon) + rinçage et IPA. Cela marche bien. Comme au début avec la plaque PC, j'ai eu des gros collages, je me suis dit qu'elle allait s'abîmer vite,j'ai commandé chez Ali, une plaque PEI texturé Energ(e)tic. Cela adhère aussi très bien et au refroidissement on peut décoller sans avoir à sortir la plaque (la plupart du temps) pas de z-offset , ni de levelling à refaire. En attendant la plaque PEI (1 mois), j'ai continué avec la plaque PC, et, après ajustement d'un z-offset moins serré, elle n'a plus souffert du tout, Les marques qu'elle a, viennent toutes de la première semaine d'impression !!! En conclusion les plaques PC sont résistantes.1 point

-

Bonsoir, Je possède une Neptune 4 pro depuis 1 semaine, en remplacement d'une cr10s, et je peux te dire qu'elle a imprimé presque non stop depuis. J'en suis très content et ça change la vie par rapport à mon ancienne machine. Si tu veux plus d'info spécifiques, n'hésite pas.1 point

-

Normalement ces feuilles flexibles sont faites pour cela. mais c'est vrai que l'on se pose la question. Après pour retirer la feuille et la remettre, à la fin de l'impression je remonte l'axe Z vers 200mm pour avoir de la place, il est vrai que les aimants attirent vite, mais avec les ergots à l'arrière c'est bien pour la positionner. pour que cela adhère un peu moins, tu peux au moment de la purge ou jupe, avec le menu "tune" (en cours d'impression) remonter le z-offet de 0.02-0.03 mm voir plus. Quelques rayures ne gênent pas l'adhérence sur le PC.1 point

-

J'ai essayé (sous Debian) et le logiciel plante purement et simplement passées les quelques premières étapes (donc très vite). J'avais remarqué cette différence effectivement. Merci. Et j'ai réussi avec quelques bricolages à imprimer comme je le voulais. Je vous mets les photos des chats (fichier fourni par Creality dans la carte SD et que j'ai imprimé en 200% avec les réglages de la machine)...difficile d'avoir une photographie lisible avec le blanc, mais bon...(les photos sont utilisables à l'envi)...! Les impressions sont très adhérentes, presque trop. J'enlève donc la feuille magnétique à chaque fois pour la tordre un peu, mais n'est-ce pas un comportement qui risque de la fragiliser ? Ça m'oblige aussi à faire à chaque fois une calibration il me semble. De plus, la remettre en place est peu pratique puisque la tête gêne sa mise en place et que la feuille se retrouve très vite aimantée par le plateau (que j'ai déjà rayé du coup ! )...Des astuces quelconques pour ça ? Avec la CR-10, j'y allais comme une forcenée à la spatule, mais là, j'évite...1 point

-

J'ai travaillé un peu sur le pilote, il me faudra trouver une meilleure solution dans le futur, mais pour l'instant, ça va faire le job... Il reste encore pas mal de boulot à faire pour le finir malgré tout... J'ai aussi travaillé les accessoires, et les lentiles and ABS transluscides se mettent en place parfaitement et solidement... J'ai aussi peint le (imparfait) logo embossé... Quelques prints sipplémentaires, avec quelques nouvelles idées... Une clé pour bloquer le support du volant et éviter de le coller Une nouvelle approche pour les leds de l'arceau cage, qui est bien meilleure que ce que j'avais en tête au début, tout en permettant de cacher une bonne partie des fils... A coté de cela, j'ai ajouté des détails à la carrosserie coté peinture (la photo amplifie tout les défaut de la peinture) ... Je dois finaliser le circuit avec les leds, et preparer des locks additionels pour les leds avants et arrières, et finir le pilote... Bouncing Billy commence à être un tantinet impatient...1 point

-

très bien je reviens vers toi j'ai fini MERCI !!! je savais qu'en venant ici j'aurais une bonne réponse mon firmware c'est installer nickel encore merci1 point

-

tu as bien le bon environnement, ce n'est pas ça le problème. Dans ce cas, réduit leur taille à 8Go, avec le logiciel AOMEI partition manager ou MiniTool Partition Wizard. Tu pourras ainsi les formater en FAT321 point

-

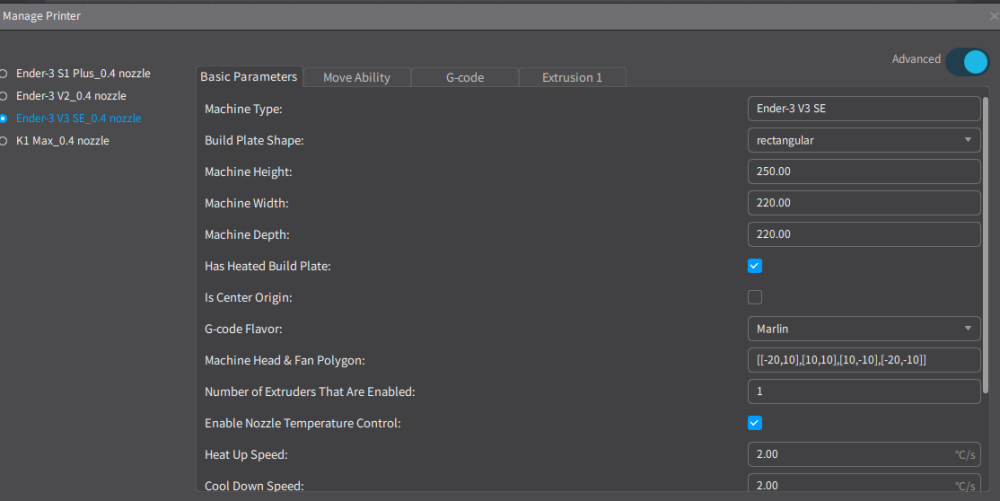

Dans creality print tu as cela, La taille tout cela c'est bon, pour le printhead settings je ne sais pas @PPAC je suppose que tu n'as pas pu installer creality print sur Unbutu ? e3v3se.zip bon tu le renommes en .txt, tu as les gcode de début et fin (mais en ligne) c'est l'export du profil E32 V3 en copier coller [machine] machine_name=Ender-3 V3 SE machine_start_gcode=M220 S100 ;Reset Feedrate\nM221 S100 ;Reset Flowrate\n\nG28 ;Home\n\nG92 E0 ;Reset Extruder\nG1 Z2.0 F3000 ;Move Z Axis up\nG1 X10.1 Y20 Z0.28 F5000.0 ;Move to start position\nM109 S[material_print_temperature_layer_0]\nG1 X10.1 Y145.0 Z0.28 F1500.0 E15 ;Draw the first line\nG1 X10.4 Y145.0 Z0.28 F5000.0 ;Move to side a little\nG1 X10.4 Y20 Z0.28 F1500.0 E30 ;Draw the second line\nG92 E0 ;Reset Extruder\nG1 E-1.0000 F1800 ;Retract a bit\nG1 Z2.0 F3000 ;Move Z Axis up\nG1 E0.0000 F1800 \n machine_end_gcode=G91 ;Relative positionning\nG1 E-2 F2700 ;Retract a bit\nG1 E-2 Z0.2 F2400 ;Retract and raise Z\nG1 X5 Y5 F3000 ;Wipe out\nG1 Z10 ;Raise Z more\nG90 ;Absolute positionning\n\nG1 X0 Y0 ;Present print\nM106 S0 ;Turn-off fan\nM104 S0 ;Turn-off hotend\nM140 S0 ;Turn-off bed\n\nM84 X Y E ;Disable all steppers but Z\n material_print_temp_wait=false material_print_temp_prepend=true material_bed_temp_prepend=true machine_width=220 machine_depth=220 machine_shape=rectangular machine_height=250 machine_heated_bed=true machine_center_is_zero=false machine_extruder_count=1 machine_extruder_type=Proximal extruders_enabled_count=1 machine_nozzle_temp_enabled=true machine_nozzle_heat_up_speed=2.0 machine_nozzle_cool_down_speed=2.0 machine_fan_speed_up_time=0 machine_cds_fan_speed_up_time=0 machine_chamber_fan_exist=false machine_gcode_flavor=RepRap (Marlin/Sprinter) machine_head_with_fans_polygon=[[-20,10],[10,10],[10,-10],[-20,-10]] machine_nozzle_size=0.4 machine_max_feedrate_x=500 machine_max_feedrate_y=500 machine_max_feedrate_z=30 machine_max_feedrate_e=100 machine_max_acceleration_x=5000.00 machine_max_acceleration_y=5000.00 machine_max_acceleration_z=500.00 machine_max_acceleration_e=5000 machine_max_jerk_xy=10 machine_max_jerk_z=0.4 machine_max_jerk_e=5.0 machine_is_belt=false has_preview_img=false preview_img_type=png screen_size=Sermoon D3 machine_support_slicer_type=FDM [Extruder_0] machine_nozzle_offset_x=0 machine_nozzle_offset_y=0 machine_extruder_start_code= machine_extruder_end_code= machine_extruder_cooling_fan_number=0 machine_nozzle_size=0.4 line_width=0.4 wall_line_width=0.4 wall_line_width_0=0.4 wall_line_width_x=0.4 skin_line_width=0.4 roofing_line_width=0.4 infill_line_width=0.4 skirt_brim_line_width=0.4 support_line_width=0.4 support_interface_line_width=0.4 support_roof_line_width=0.4 support_bottom_line_width=0.4 prime_tower_line_width=0.4 initial_layer_line_width_factor=100.0 retraction_enable=true retraction_wipe=true wipe_length=2 before_wipe_retraction_amount_percent=70 retract_at_layer_change=false retraction_amount=0.8 retraction_speed=40 retraction_retract_speed=40 retraction_prime_speed=40 retraction_extra_prime_amount=0 retraction_min_travel=2.00 retraction_count_max=100 retraction_extrusion_window=0.80 limit_support_retractions=true retraction_combing=noskin retraction_combing_max_distance=30 retraction_during_traveling=false travel_retract_before_outer_wall=true travel_avoid_other_parts=true travel_avoid_supports=true travel_avoid_distance=0.625 layer_start_x=0.0 layer_start_y=0.0 retraction_hop_enabled=false retraction_hop_only_when_collides=false retraction_hop=0.2 retraction_hop_type=directlift retraction_hop_after_extruder_switch=true retraction_hop_after_extruder_switch_height=1 raft_surface_line_width=0.4 switch_extruder_retraction_amount=5.0 switch_extruder_retraction_speed=20 switch_extruder_prime_speed=20 switch_extruder_extra_prime_amount=01 point

-

Ça y est on a de la lecture sur la série des K1.1 point

-

Bonjour à tous, Voici mes dernières créations...Toujours modélisées avec Blender. Ce sympathique poisson fait 15 cm de long et est composé de17 éléments... La tirelire Meuuuh, hauteur 13 cm, 15 éléments... Le tiki Big Boss, hauteur 18 cm, deux versions, imitation bois et pierre... la tirelire diabolique, hauteur 13 cm. Là, j'ai repris une pièce que j'ai réalisée il y a quelque temps et l'ai transformé en tirelire...1 point

-

Salut, Allez, plus que 2 problèmes à régler et tu arriveras au bout de tes peines : tu as 2 traits superposés, dont 1 trop long. Je te laisse deviner lequel effacer tu as un défaut de raccordement avec un minuscule trait qui n'a rien à faire là PS: @gerardm nous sommes très inquiets. Je pense qu'il va falloir que tu consultes car ce n'est pas normal de garder le masque en permanence.1 point

-

1 point