Classement

Contenu populaire

Contenu avec la plus haute réputation dans 27/12/2023 Dans tous les contenus

-

2 points

-

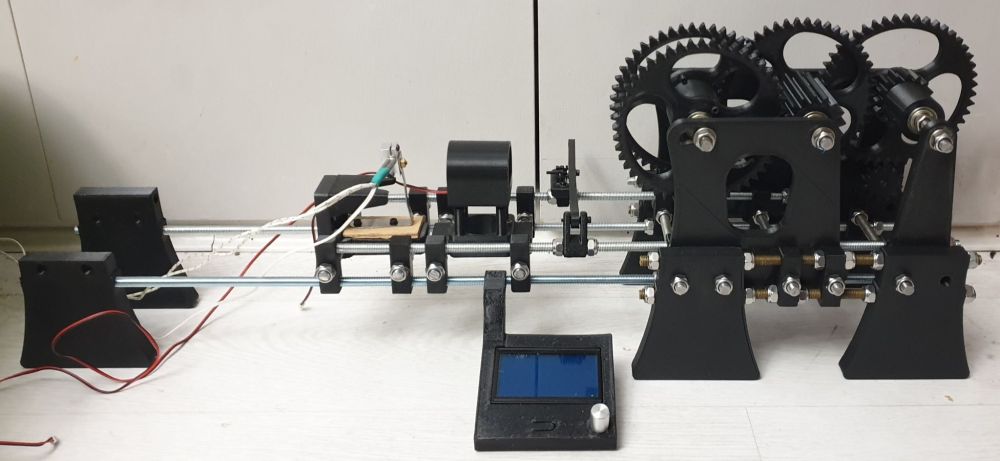

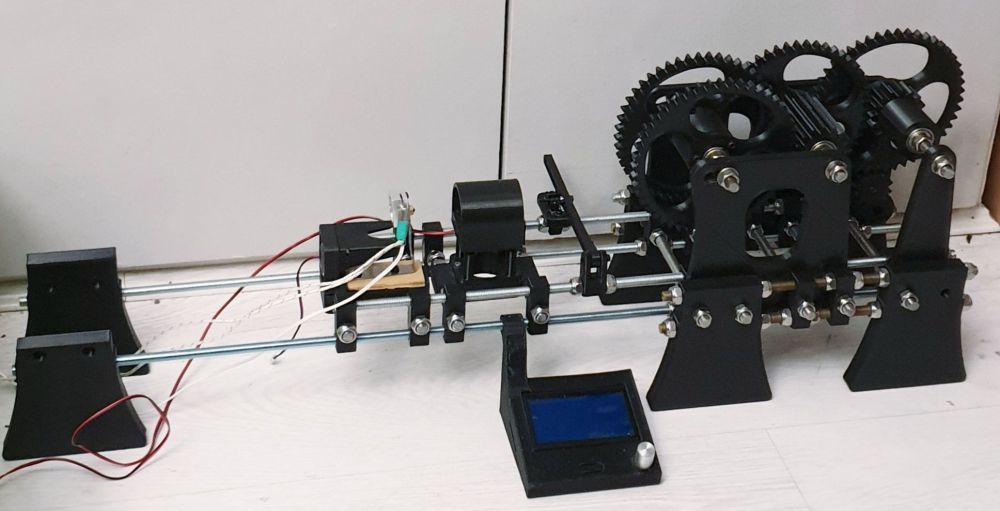

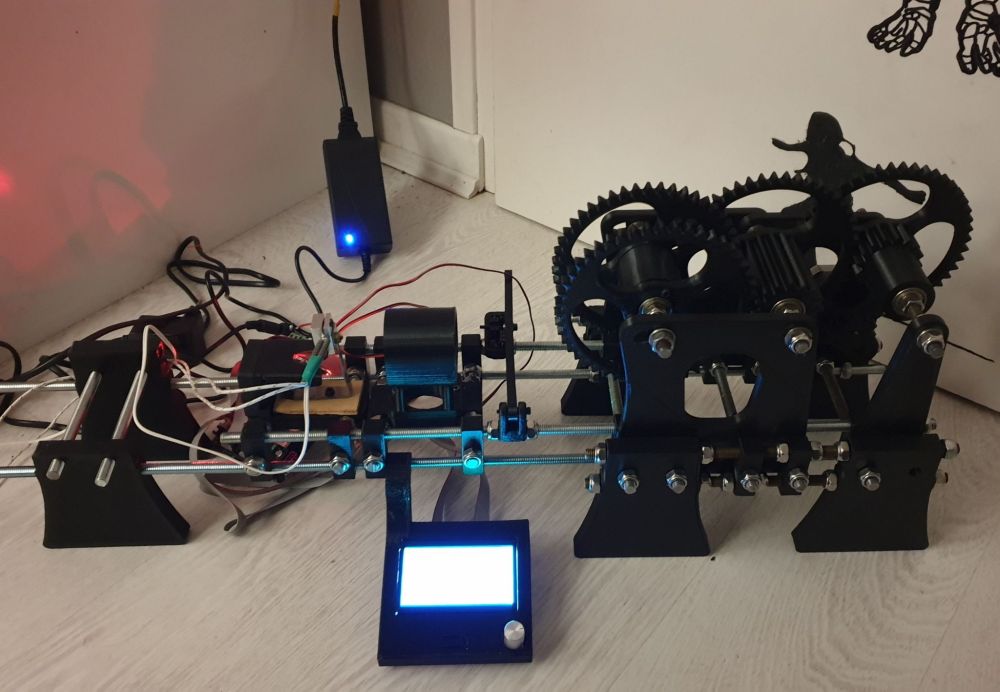

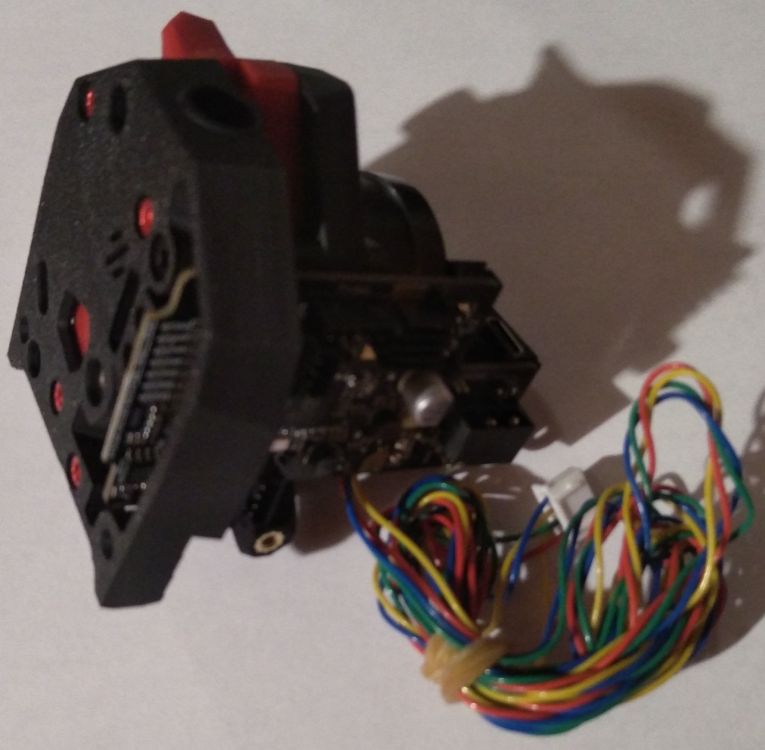

Bonjour à tous La construction se déroule bien, malheureusement j'ai mal prévu mon coup et il me reste quelques pièces à imprimer (je n'ai pas mon imprimante sous la main) donc je vais devoir attendre la rentrée (ou faire un petit saut à mon appartement)... La partie "motorisation" semble très concluante, il y a beaucoup de couple en sortie du réducteur et l'ensemble est très rigide. J'ai calé une plaque en bois pour isoler l'équerre qui tient le bloc de chauffe au support en PLA+, mais le ventilo destiné à refroidir l'équerre fait très bien son job et le flux d'air est bien concentré sur la partie basse, j'en suis assez content. Pour l'instant tout semble très concluant, et je n'ai pas eu de soucis ou rencontré d'erreurs de conception, espérons que ça continues comme ça ! Cependant les écrous M8 autobloquants (avec un rondelle de nylon) sont une vraie cochonnerie à visser, ils font un peu trop bien leur travail ! J'aurais dû en commander des "normaux" pour ce projet, j'ai passé deux jours à construire la machine tel que sur les photos (j'ai fait passer les écrous dans un taraud M8 pour ronger la rondelle en nylon, ça diminue un peu le frottement en montage sur la tige) À bientôt --- PS: Uniquement la partie "motorisation" est actuellement véritablement montée, j'attends les dernières pièces pour fixer avec les écrous toutes les pièces qui viennent sur la gauche de la machine.2 points

-

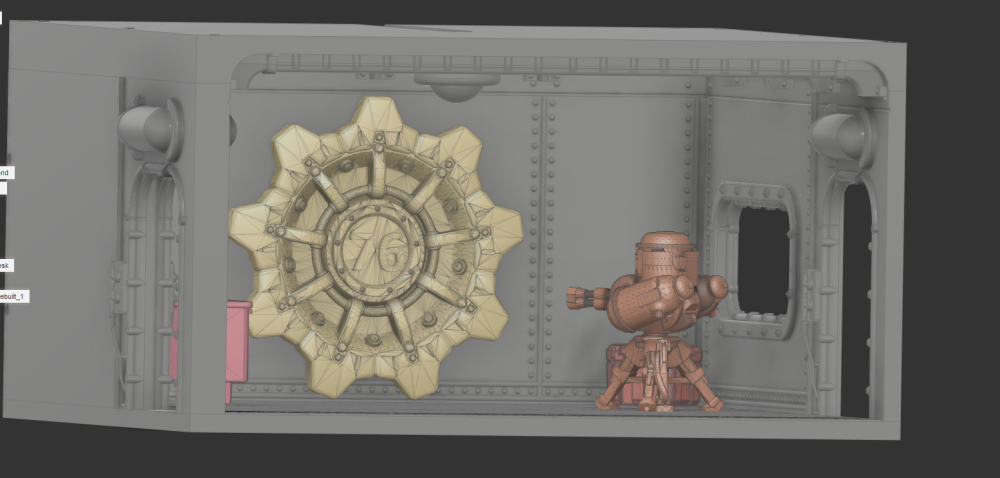

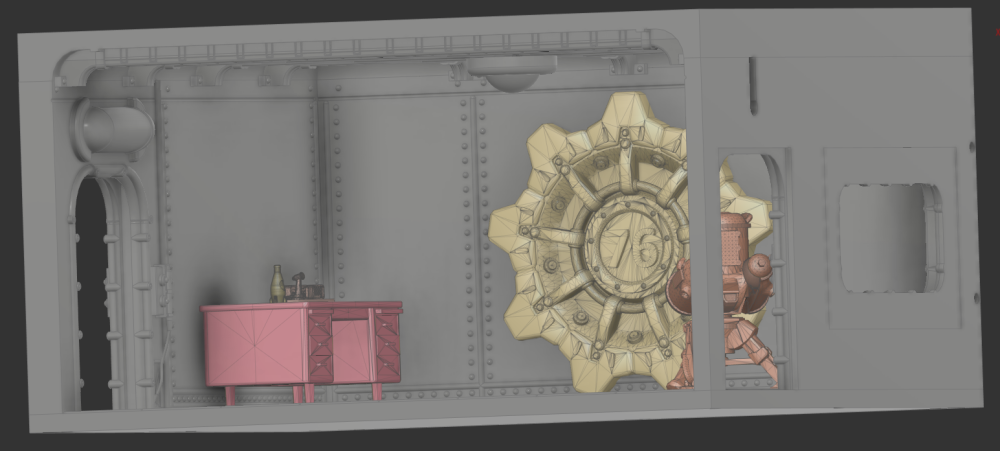

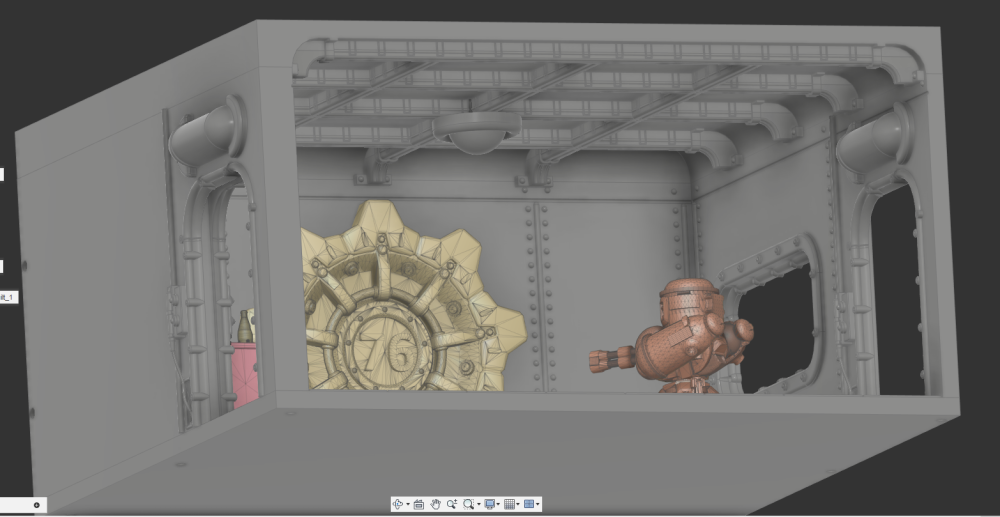

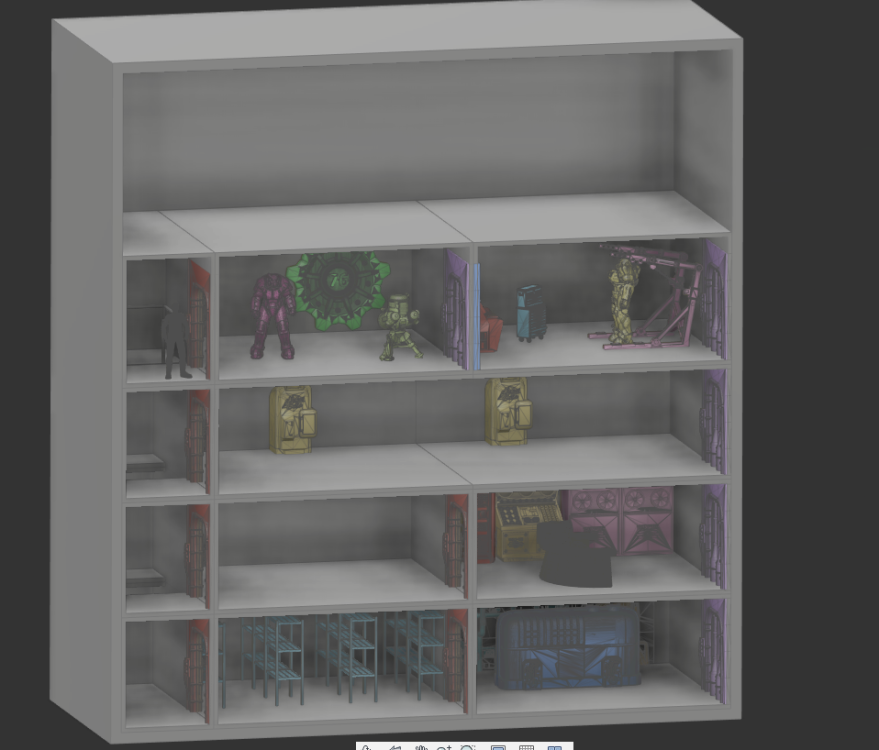

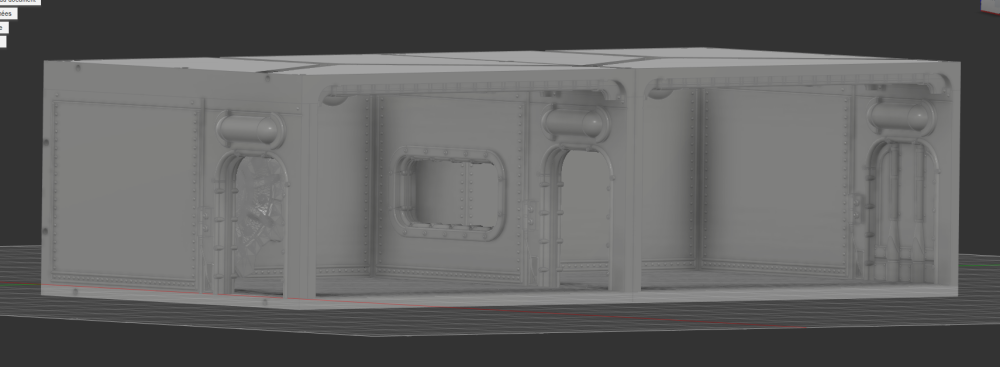

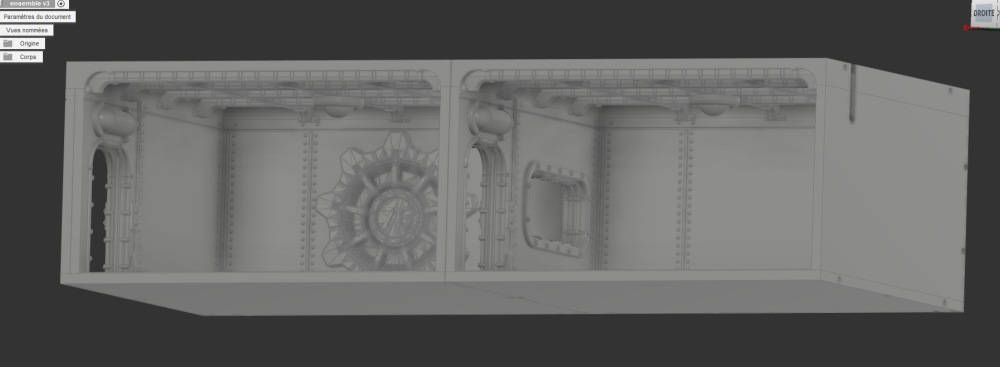

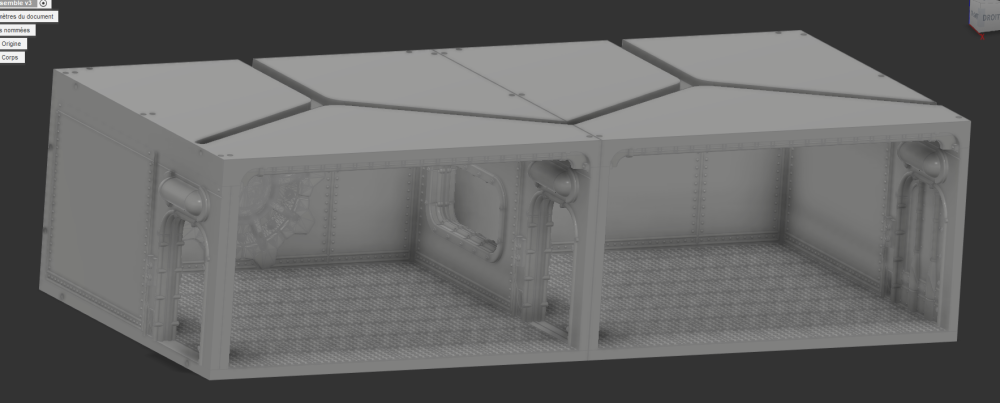

Nouveau projets qui va me prendre un moment, je vais faire un diorama d'un bunker Vault-tec de Fallout, dans le style shelter. Il sera dans un jerrican (comme celui Jack Daniel's de ma juvaquatre). Première modélisation Vu d'ensemble pour savoir combien de pièces je vais pouvoir mettre et avoir les dimensions. Je vais faire des boites modulables ou chaque parois est indépendantes. Début de la première boite Les lampes et ordinateur s'allumeront, j'avais achetée 2 arduino, il m'en reste un pour ce projets, pour l'impression, je ferais un essai avec la fdm pour les parois si le rendu n'est pas terrible, je passerais à la résine.2 points

-

Je voulais finir... Premièrement, le couvercle de la transmission Facile (comparé au reste)... La porte de batterie et son loquet ont été ajouté... Et alors que cette pièce a les évidements pour le MSC et son servo, j'ai une version sans ceux-ci... J'ai aussi ajouté les portes de visite des courroies... Le chassis est maintenant complet. Je n'ai pas les barres anti roulis. Si l'un d'entre vous les as, quelques photos des setup avant et arrières seraient intéressantes... La carrosserie et l'aileron sont les prochains. Il n'y a pas de reproduction de celle-ci, donc une bonne utilisation de la CAO pourrait permettre de résoudre le problème..2 points

-

Bonjour. J'ai reçu l'imprimante il y a quelques jours et j'ai lancer un premier test d'impression qui se trouvait directement sur la carte mère, un cube puzzle en 3 partie. Tout c'est bien passé. Deuxième fichier test, un fidget qui se trouve aussi sur la carte mère. Je lance l'impression et je reste à côté pour voir si tout va bien et pour voir la vitesse d'impression. Après la première couche, une petite fumée s'échappe du gros turbo fan latéral, je stoppe tout de suite l'impression et constate que le moteur du ventilateur est bouillant et qu'il coince. J'attend que le ventilateur refroidisse et constate qu'il ne tourne plus. Je décide de le démonter et de savoir pourquoi il coince. Déjà, c'est pas si simple car il y des vis à défaire dessous et derrière l'imprimante pour accéder au câble du ventilo et à la carte mère, que malgré avoir défait toutes les vis le ventilateur ne vient toujours pas ( il est aussi maintenu par du double face sur la carcasse de l'imprimante ) mais j'y arrive. Je ne vois rien qui pourrait bloqué le ventilo et je décide de démonter carrément le moteur ( galère ) et je trouve une toute petite bille en acier de 1,5mm de diamètre du style celle qu'on trouve dans les roulements linéaires, je remonte le ventilateur ( galère x2 ) et le ventilateur n'est plus bloqué. Je teste le ventilateur avec un accu 7,2V utilisé en modélisme voir s'il tourne ( pas la peine de le remonter s'il ne marche plus ) et il tourne. Je remonte le tout mais il faut que je relance une impression pour voir comment se comporte le turbo fan latéral. Donc à suivre.1 point

-

Bonjour, 70 euro tout de même la Sunlu S2, est-ce que le résultat est probant ? La publicité a l' air plus convaincante que le produit, pour etre a l'abri de la poussière ça doit etre plus utile, mais une éponge dans un un boitier par ou passe la fil avant l' extrudeur ne serait pas autant efficace ? Pour moi, on entre dans des dépenses inutiles pour des gadgets que même les plus professionele ne font pas a mon avis. C' est mon avis bien entendu. Ca ressemble a une blague lol, parce que la température que ce système offre redescend très vite dans le fil de teflon froid par lequels le fil passe. Il faudrais une étude américaine xD EDIT: méa culpa, je croyais que sa fonction était de pré-chauffer avant impression, milles excuses1 point

-

Bonsoir, C'est une spatule pour aider au décollage des pièces. J'utilise un modèle comme celui ci-dessous : Spatule imprimante 3D1 point

-

1 point

-

1 point

-

M206: Set Home Offsets ? ( ou modifier physiquement la position du endstop ) Mais bien regarder où vont tomber les nouvelle limites de butées physique Mais le plus cohérent c'est surement de recompiler un firmware avec les bonnes valeurs https://marlinfw.org/docs/configuration/configuration.html#movement-bounds1 point

-

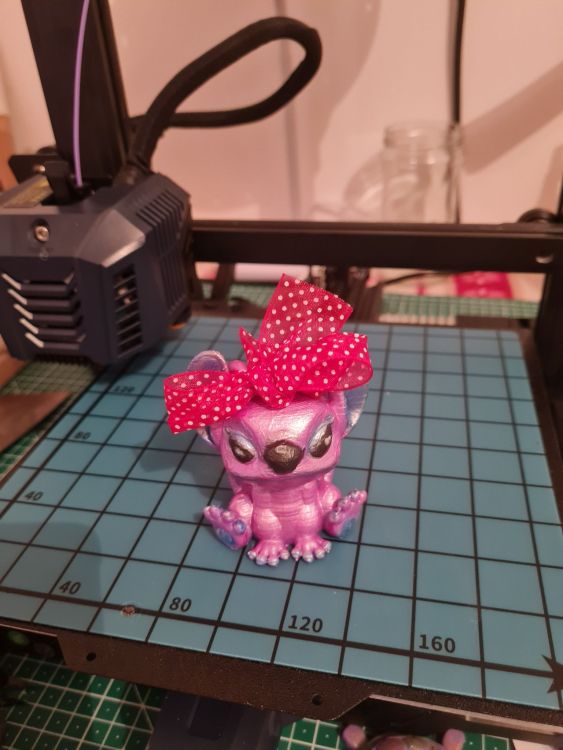

Bien joué ! Le ruban c'est très bien vu. Et tu semble déjà faire mieux que moi en peinture . Sinon (pour ma culture) la "Stitchette" s'appel "Angel" ou c'est autre chose ?1 point

-

bonne fête de noêl a vous tous j'ai eux pour noêl de filament pla j'aurais aimé une grand imprimante 3D qui peut prendre plusieur filament jasmin1 point

-

Une histoire de boomerang ? Je parle sans vraiment savoir car je n'ai pas d'imprimantes BambuLab. Mais oui, il me semble qu'il est possible d'envoyer un fichier d'impression directement via ton réseau local ( ou si tu utilise la carte SD) sans passer par le Cloud de BambuLab1 point

-

1 point

-

Il faudrait déjà avoir la marque et le modèle de l'aspirateur ainsi qu'une photo du poussoir cassé pour se faire une idée.1 point

-

1 point

-

tu essayes d'imprimer des fichiers au format .stl ?? c'est à dire que tu ne les passes pas dans un logiciel de découpe?? comme Lychee Slicer Resin ?? Dans ce cas c'est normal... il faut créer un fichier reconnu par l'imprimante ( .ctb par exemple) Essaye d'imprimer ça pour voir si ton problème vient simplement du format du fichier: -> LIEN vers ton fichier en .CTB1 point

-

Merci pour les pistes @pommeverte ! J'avais pensé à refaire l'assemblage en SLDPRT, mais outre le temps nécessaire, je préfère garder l'ensemble des pièces en .step pour l'instant, sinon mon dossier devient un peu trop volumineux (même si c'est l'unique véritable solution à ce problème je pense...) Je ne savais pas qu'il était possible de remplacer une pièce, merci du tuyau J'avais bien choisis la première solution d'enregistrement (et fait la manip plusieurs fois d'affilées), mais dès que je redémarre mon ordi, les problèmes réapparaissent sans cesse... J'ai réglé mon problème en supprimant les liens des quelques pièces .step "corrompues", ça fonctionne bien pour supprimer les erreurs, mais c'est comme mettre du scotch sur un pneus, j'en suis conscient Mais c'est vrai que la conversion en SLDPRT est LA solution je pense1 point

-

@Laurent Taieb alors mon ami le verdict est simple tu as un court-circuit sur ta X1 ce qui fait sauté ton différentiel. Y déjà eu quelques cas similaire mais assez rare quand même. Alors ce que tu dois faire pour essayé de la dépanner, c'est d'ouvrir le boitier et de débrancher tous les cable de la carte mère (étiquette les cables pour avoir ou les remettre après surtout) sauf le 24v qui par de l'alim vers la carte mère, et tu allume l'imprimante si cela disjoncte comme cela soit l'alim est en defaut soit la carte mère a un soucis, si c'est ok tu recable un des éléments et tu reste d'allumer et voir ce qui ce passe, et ainsi de suite jusque a tomber sur l'élément qui fait tous disjoncter1 point

-

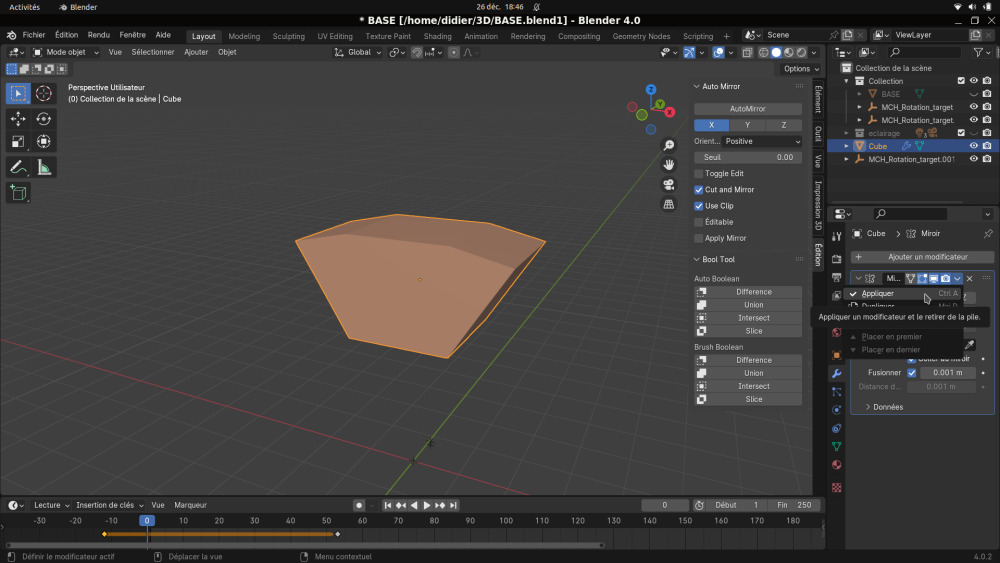

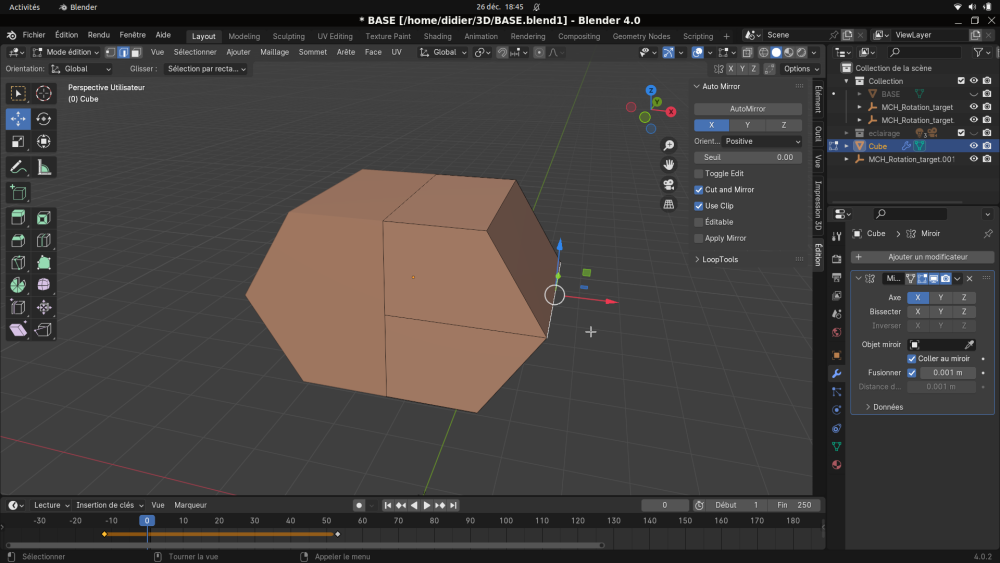

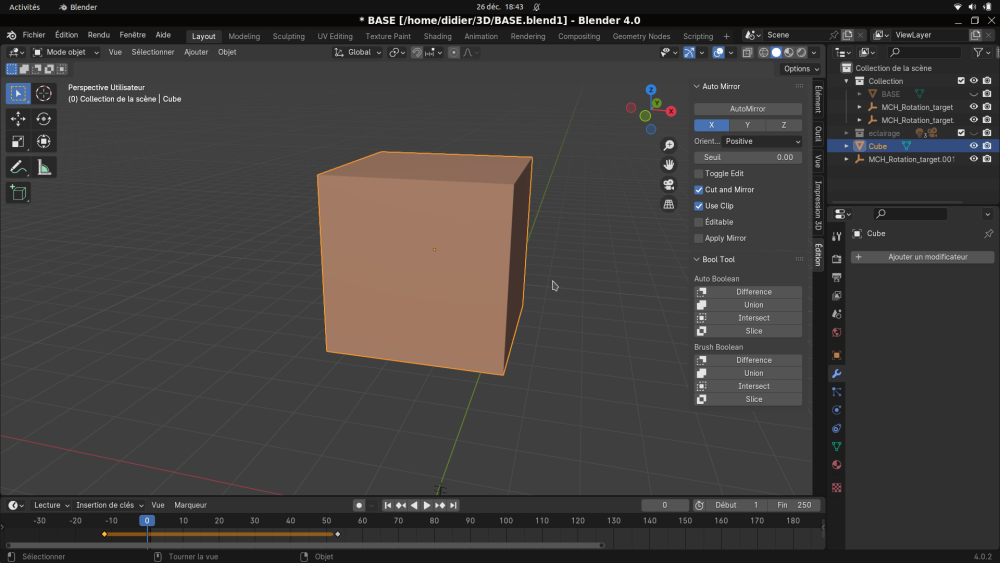

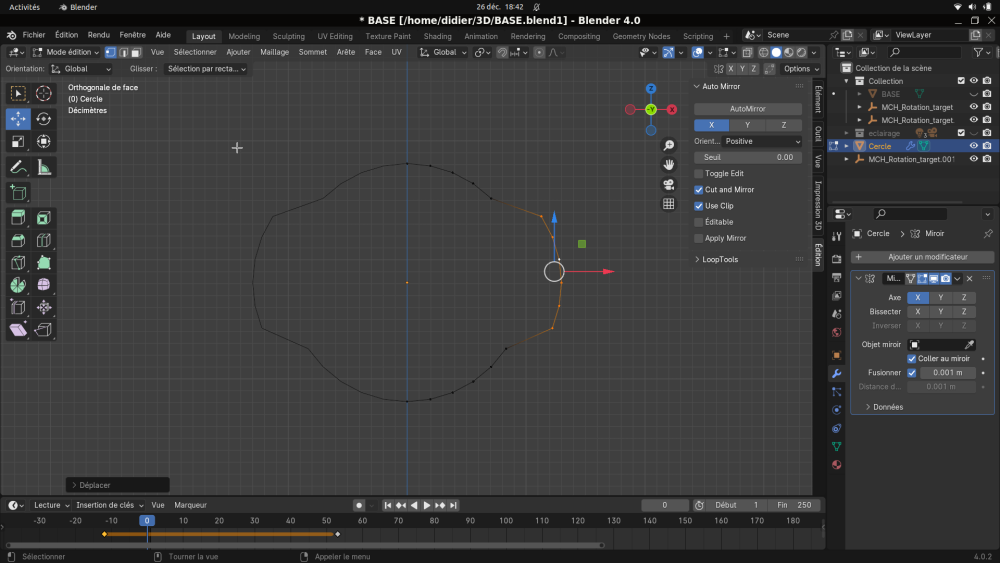

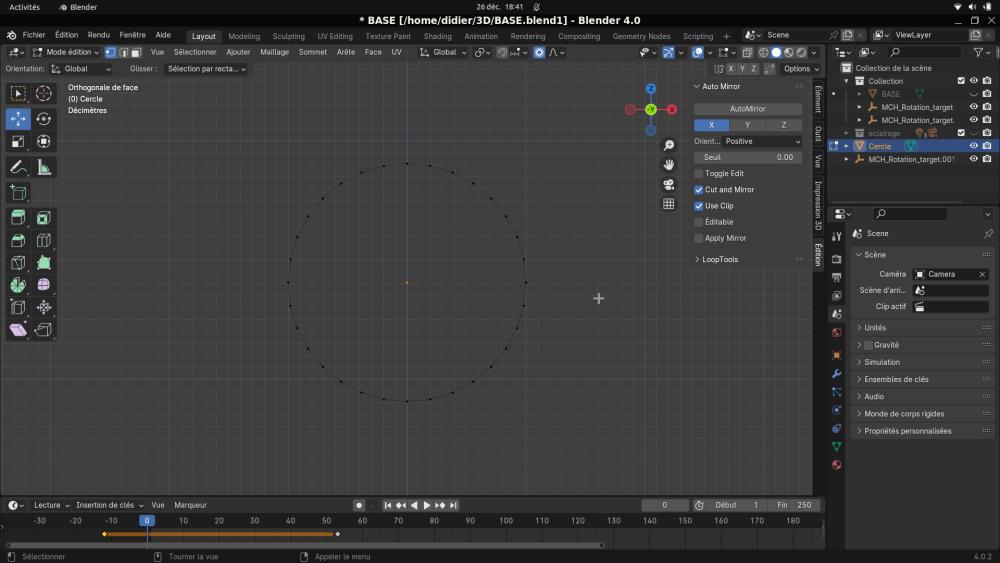

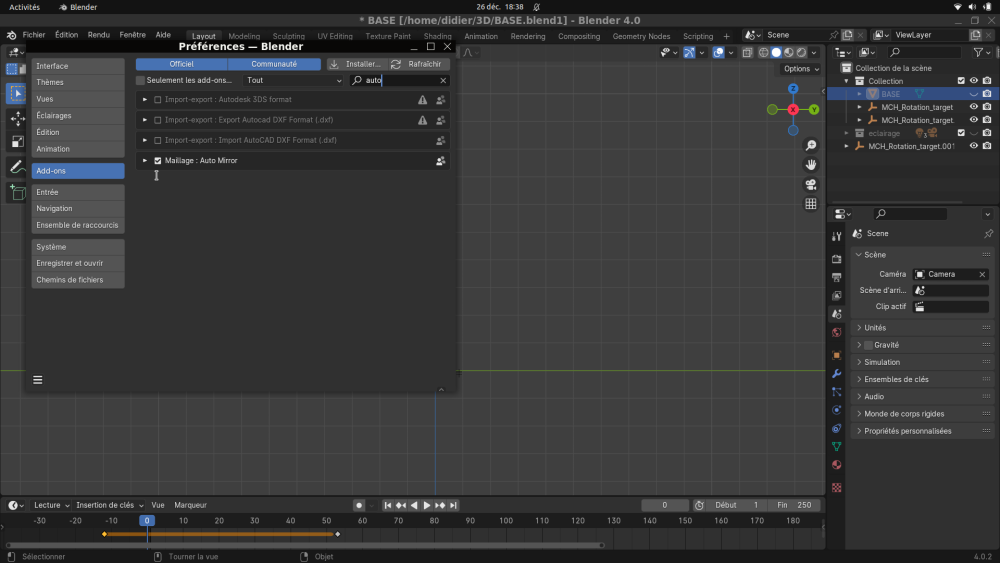

Bonjour à tous, Un tuto sur l'add-on AutoMirror... L'instalation, onglet Edition, Préférences, add-ons, rechercher automirror, puis le cocher pour le rendre fonctionnel. On le retrouve dans la fenêtre de droite (touche N pour l'ouvrir), dans l'onglet édition. Pour l'exemple j'ai pris un cercle. On clique sur AutoMirror, cela génère le modificateur Mirror. On passe en mode édition, On peut travailler sur l'axe X,Y ou Z. et inverser le miroir (orientation positive ou négative). les axes de l'automirror et du modificateur Mirror doivent être identiques. Cela permet donc en cas de pièce symétrique de ne modéliser que sur un seul coté. Cela fonctionne aussi, bien entendu, sur les volumes... Une fois la pièce terminée il ne suffit plus que d'appliqué le modificateur.1 point

-

Alors qu'on attendait les invités hier, j'ai eu le temps de m'attaquer aux composants de la direction et j'ai pu les assembler.. Ensuite, je suis revenu au chassis et j'ai ajouté des joints... Beaucoup de joints... Et je me suis attaqué aux amortisseurs... Mais les avant ont été récalcitrants... (pour un certain temps pour ne pas dire un temps certain) A la fin, j'ai laissé les fixation inférieures libres à cause de ces problèmes de joints... Il me restait quelques éléments à faire : les ponts latéraux, le pinion cover, l'attache du servo de direction... J'ai commencé par le point gauche, et c'était plus facile que ce que je pensais au départ... La partie droite nécessite encore du travail (MSC, Servo, porte de batterie)... Je m'occupperai des détails restant plus tard... J'ai finalement trouvé la raison du problème des amortisseurs avant : je dois réviser la tour d'amortisseur car le plan n'est pas parallèle au plan d'attache sur le bras... Et maintenant, je peux jouer avec les débattement de suspension... D'après ce que je peux en voir, seuls les amortisseurs les limitent... A l'arrière, cela donnerait ceci (ce qui est probablement un poil exagéré, mais il me faudra reconstruire mon chassis pour être sûr) A l'avant, c'est encore pire... Je suppose qu'il me faut revoir les débattements des amortisseurs... Il me reste des détails, mais ce sera pour plus tard...1 point

-

Pour ceux qui ont un compte Steam, en créant et en associant un compte EPIC games, on a un jeu gratuit par jour jusqu'au 10 janvier, l'inconvénient c'est qu'il ne faut pas oublier de se connecter et de télécharger le jeu tout les jours...1 point

-

1 point

-

1 point

-

1 point

-

1 point

-

Personnellement, quand je vois ce genre de remarque, je passe mon chemin... Cela évite l'animosité sur le forum. Jamais tu t'ai dis qu'en proposant des pistes ou en parlant des essais faits, tu pouvais inciter à des réponses ? Mais non, c'est tellement plus facile de dire que c'est les autres... Ma grand-mère (paix à son âme) me disait : aide toi et le ciel t'aidera ! Mais ne compte pas sur moi, je n'ai pas cette machine et n'utilise pas ce logiciel. Ca c'est une bonne idée...1 point

-

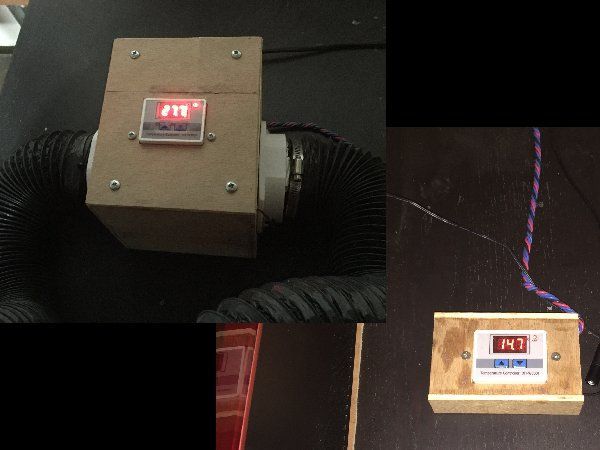

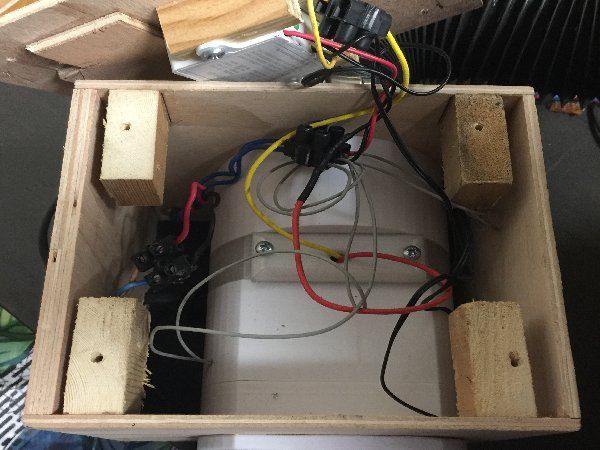

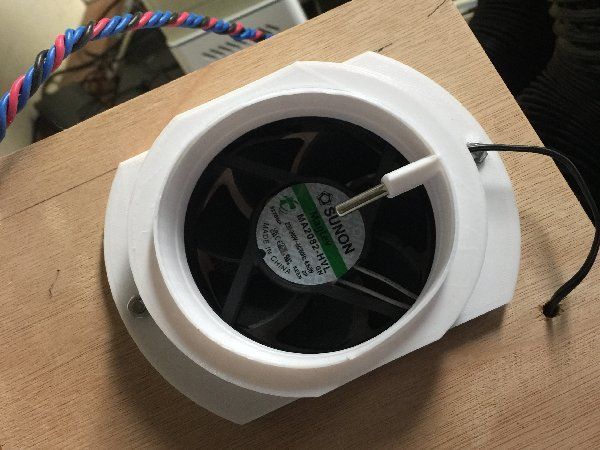

La mienne est dans mon sous-sol qui n'est pas chauffé et dépasse rarement les 10° en hivers. Aussi ai-je réglé définitivement le problème en fabricant un système de chauffage à air pulsé en circuit fermé. La boite en bois renferme le système de chauffage composé d'une succession de brides formant un tube dans lequel se suivent les éléments : un ventilateur 220v une buse contenant les résistance de chauffe une buse de sortie contenant un second ventilateur 220v et la sonde de température du régulateur de sortie d'air chaud. Le réchauffeur est relié à l'imprimante par des boa isolant. L'alimentation général du système est piloté par un second régulateur identique au premier mais dont la sonde est placé dans le volume de travail de l'imprimante. Fonctionnement : J'ai réglé la température du flux d'air dans le réchauffeur entre 35° et 45° car les éléments sont en PLA sauf la bride renfermant les résistances qui est en PETG. Le réchauffeur se coupe à 45° et redémarre à 35°. Je règle la température dans l'imprimante entre 25 et 26°. Quant il fait 10° dans le sous-sol, la température de l'imprimante atteint sa température de travail en 10 minutes environ. Mais il faut attendre au moins une demi-heure avant que la résine elle-même soit à la bonne température. J'ai également réalisé une housse isolante qu'on place sur l'imprimante ce qui limite la consommation de courant, abrite l'imprimante de la poussière et la résine de la lumière. Le système fonctionne comme une horloge depuis deux ans. Je n'ai malheureusement pas gardé les fichiers .stl des éléments du réchauffeur.1 point

-

1 point

-

J'ai deux Mercury à la maison en ce moment. Celui de mon pote Pascal, et le mien. Les deux ont des déformations du chassis rendant les mesures difficiles. Heureusement, il y avait des pièces dispo chez rc-broc-auto à prix raisonnable. J'ai commandé un chassis et quelques pièces additionnelles toutes arrivées hier. Ceci devrait me permettre de travailler plus facilement... Par contre pas de bol, pas d'amortisseurs. J'essaierai d'en trouver plus tard... Ce matin, je me suis attaqué au différentiel. D'abord, il faut ôter les e-clips et les roulements. Ensuite, 4 vis et il est en pièces... La partie central est compliquée... Elle va nécessiter d'identifier le nombre de dents de chaque engrenage, et le module utilisé. Et à partir de là, on va définir les centre avec la géométrie et les distances inter centres... Pas difficultés pour faire les engrenages sous fusion 360 (y a au plugin pour cela). Le module est de .5 (métrique) et le nombre de dents est de 14 pour les sorties et 10 pour les internes. J'ai pris note des interdistances en 10-10 et 10-14 et j'ai dessiné un sketch pour attaquer la partie centrale du différentiel... L'autre coté utilise un dessin similaire mais décalé angulairement car les deux engrenages internes travaillent ensemble... Une fois cette pièce faite, les autres sont super faciles. Le mécanisme interne est difficile à faire voir... Mais j'ai essayé quelque chose La pièce centrale inclus la poulie pour la courroie, sur un des coté. La courroie est au format MXL 025, comme sur un Hirobo 44B, et il y a 37 dents sur le diff. Une fois là, j'ai ajouté les roulement, les pins, les sorties de diff et les e-clips et mon diff était construit (et le vrai aussi reconstruit ) Les diffs avant et arrière sont les même, ils sont juste inversés. Cela indique aussi qu'il y a deux courroies et que je vais devoir m'occuper du diff central aussi, mais ce sera pour plus tard...1 point

-

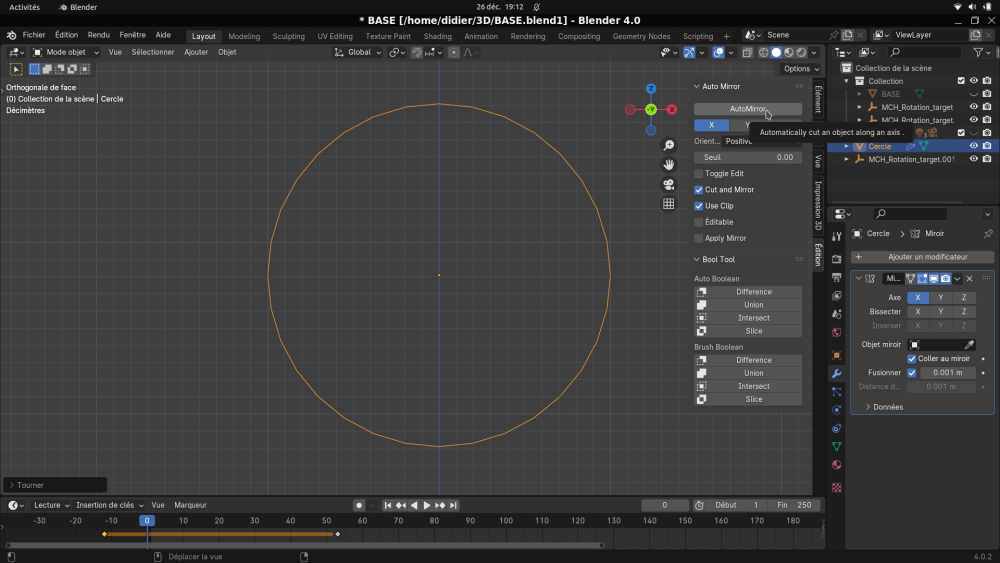

Parfais merci à toi Mr Magounet et aussi à gagipro déjà juste pour l'autolevel a 49 point et le L cornet déjà juste ca!! j'ai réglé mon plateau au 100éme de mm au quatre coins vivement la suite merci encore1 point

-

Lorsque j'ai vu ce sujet hier j'avoue que j'ai préféré attendre un peu avant de répondre tellement j'étais circonspect. Pour reproduire fidèlement ce magnifique travail le 1/24e me semble être le maximum, je ne connais pas la taille de l'engin grandeur mais en dessous de 20cm on ne verra plus les détails de ton travail. En FDM il y aura un travail énorme de finition pour avoir un fini parfait. Quant à la résine, pas de miracle, à moins de ne jamais y toucher, ce sera très très fragile. Il y aura de toutes façon beaucoup de choses à fabriquer à la main pour que ce soit réaliste. C'est typiquement le genre d'objet à fabriquer en laiton. Mais il faut être très motivé et passionné. Avec l'avantage que l'on peut rendre fonctionnel la direction par exemple. Ce petit locotracteur au 1/43e fait 8cm de long.1 point

-

Merci de me le signaler. Les deux expressions sont plus ou moins équivalentes , en gros ça veut dire «ensemble», voir ce lien par exemple. Exact, corrigé Pourquoi masquer ? Si tu y tiens, juste fais-le (pas juste un brie doux, hein ).1 point

.thumb.jpg.8e4f3c7962529d5b54999ca8667a07c0.jpg)