Classement

Contenu populaire

Contenu avec la plus haute réputation dans 25/03/2024 Dans tous les contenus

-

oui, ou plein d'autres choses (présentation, scan 3D, etc) l'essentiel est de m'améliorer avec fusion 360, toute idée est bonne a modéliser ces temps ci ca tourne chez moi, l'imprimante, fusion 360, et meme la lune ! Elle tourne a 22 tours par heure. le capot est en court d'impression et c'est fini (pour ce projet)4 points

-

@ppac comme tu te posais la question de "comment que c'est qu'on peut-on lui donner un nom pas trop con" je propose : un recuit de costaumisation (ce qui ne répond pas vraiment à la fin de la question)3 points

-

2 points

-

2 points

-

2 points

-

@Jean78, Bonjour Jean, Pour info. je suis également modéliste, principalement planeurs maintenant, j'ai facilement plus de 55 ans de pratique, avec des créations à mon actif @+ Jean2 points

-

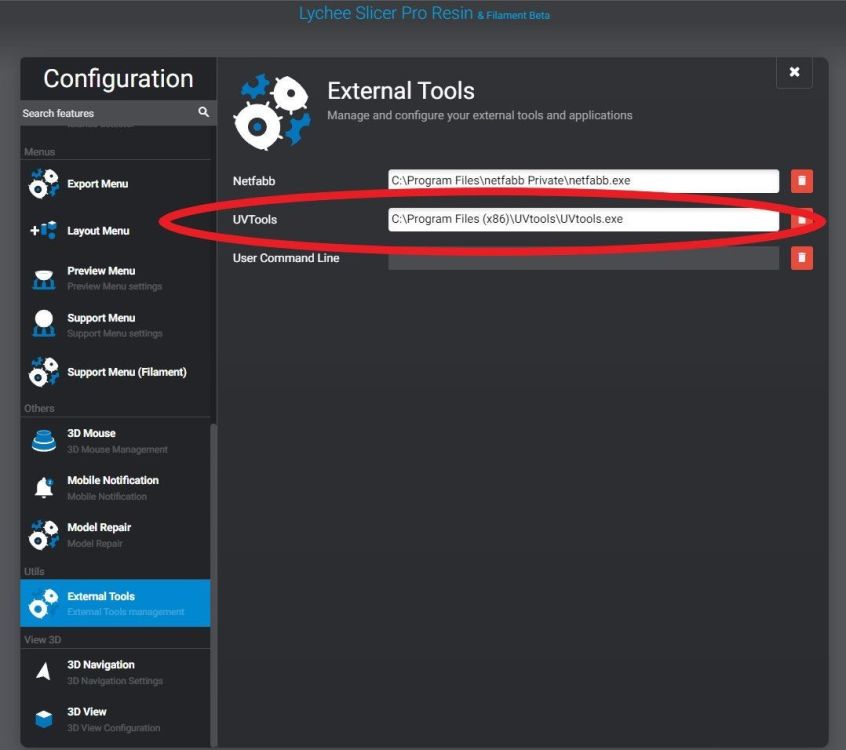

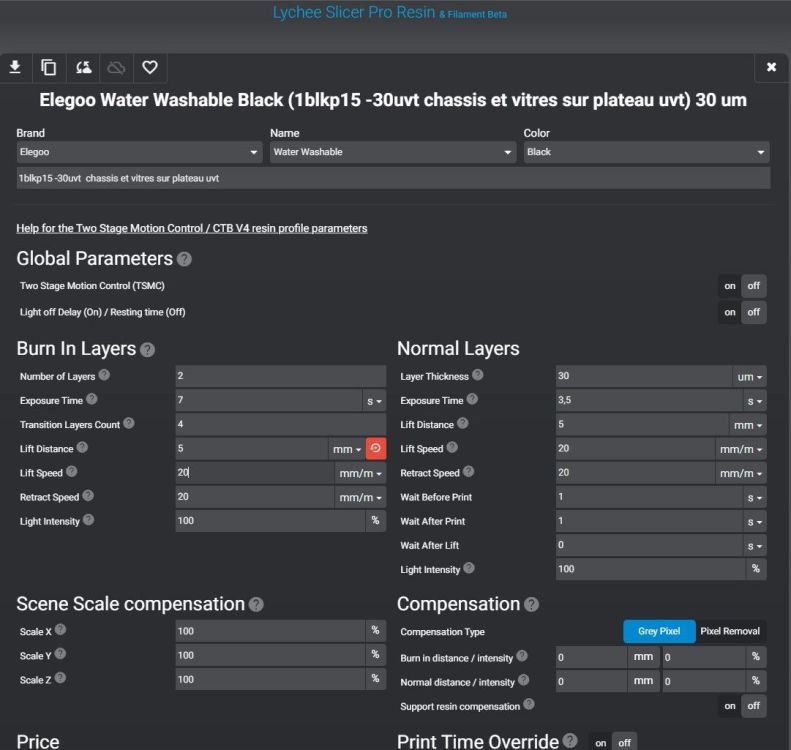

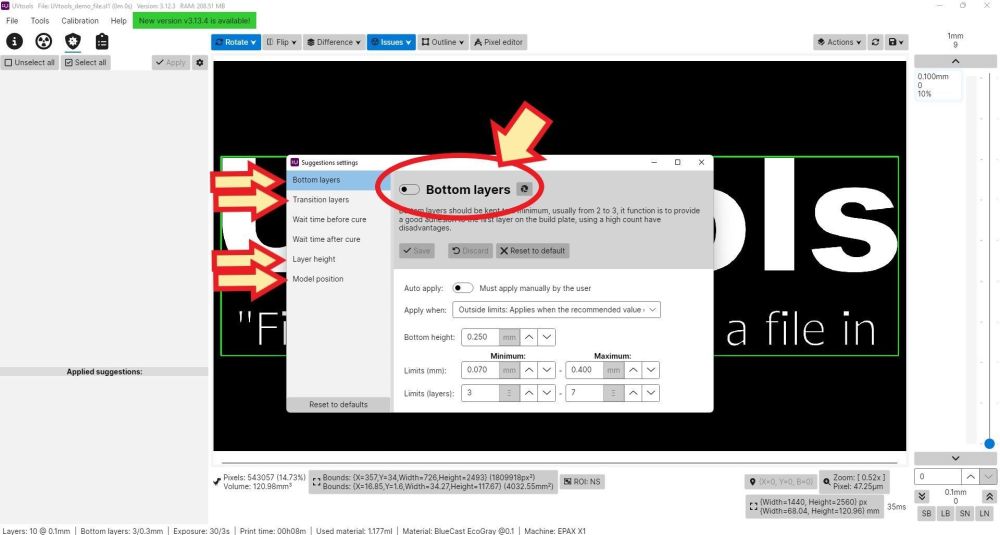

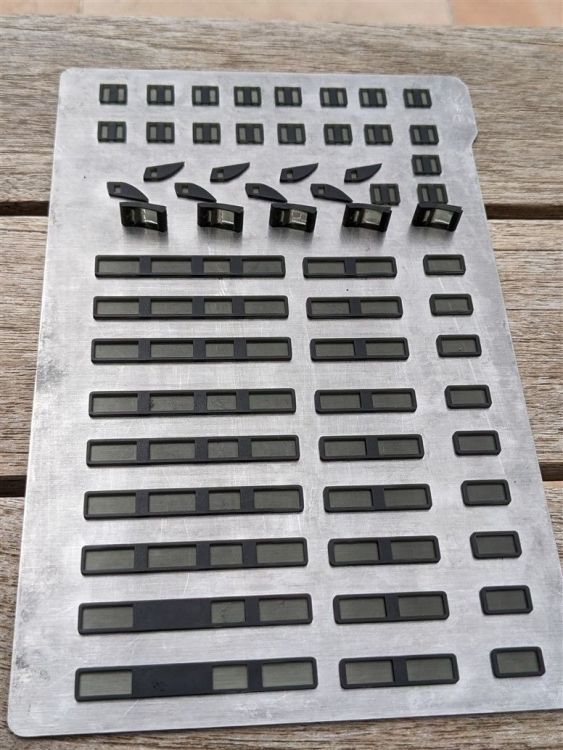

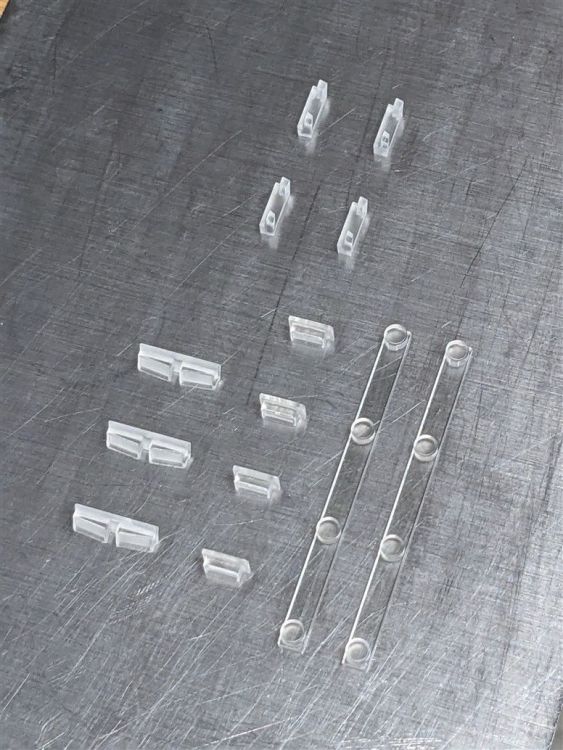

Pied d’éléphant et adhérence sur le plateau Limite des impressions concernées par mes essais : l’épaisseur des pièces ( fenêtres-3mm-, parebrise-9mm-, châssis-15mm-, …) est faible. Par contre, la précision dimensionnelle est un élément important car ces pièces se logent dans d’autres pièces avec une tolérance de 0,25mm. Transparentes, translucides ou de faibles épaisseurs, des supports d’impression sont non envisageables. Elles doivent être imprimées directement sur le plateau Or l’impression sur plateau demande de résoudre la quadrature du cercle : une insolation suffisante pour éviter le décrochage du plateau ET une insolation faible pour éviter le pied d’éléphant en permettant aussi un décrochage du plateau sans casse après impression. Jan Mrázek a étudié l’impact du refoulement de la résine excédentaire hors du faible espace entre le FEP et le plateau lorsque celui-ci se rapproche du FEP. Il a mesuré que la pression nécessaire à cette évacuation est importante et provoque un léger retard du plateau par rapport à la position prévue par le moteur. Le plateau continue à descendre un peu – moteur arrêté - alors que l’insolation a déjà débuté. Et c’est là le stuut. Cette pression sur le plateau est la plus importante pour la première couche car la surface de compression est celle de l’entièreté du plateau . Plus celui-ci est grand, plus le problème augmente. Pour cette première couche, il propose d’introduire un délai d'extinction spécifique afin que le plateau ait le temps de refouler complètement la résine excédentaire et de se mettre correctement en place. Ni lychee, ni Chitubox ne le permettent. Son étude complète (click droit pour traduction en français pour ceux qui utilisent Chrome) est à lire : https://blog.honzamrazek.cz/2022/01/prints-not-sticking-to-the-build-plate-layer-separation-rough-surface-on-a-resin-printer-resin-viscosity-the-common-denominator/ En liaison avec le concepteur de UVTOOLS, il a conçu une manière simple d’appliquer sa solution. Cerise sur le gâteau, UVtools est accessible dans LYCHEE slicer via les préférences du trancheur. Téléchargez le https://github.com/sn4k3/UVtools/releases et installez le dans le répertoire (à créer) c : / Program Files (x86) / UVTools Comment faire en pratique ? Prérequis : utiliser UVTOOLS minimum en V3 et un micrologiciel d’imprimante CTB en V4 ( cnf params de l’imprimante). 1/ Dans les paramètres résine de lychee : On coupe la compensation en mettant tout à zéro. On ajuste les paramètres des couches Burn In : régler l’insolation selon la plage suggérée de 1 à 3 fois la durée normale. J’utilise 2 fois la durée normale. J’ai fixé le lift à 5mm. J’ai aussi diminué fortement les vitesses in/out. Bref, j’ai misé sur un maximum de paramètres permettant de laisser le temps au plateau de se placer correctement. N’oublions pas que ces paramètres ne jouent que sur un nombre très réduit de couches que j’ai réduites à 2 / 4 en burn-in. L’impact temps est dès lors négligeable. Voici mes paramètres pour ma Saturn mise en CTB v4 2/ On tranche normalement. 3/ On traite le fichier .CTB dans UVtools en suivant la procédure bien expliquée dans le tuto en image https://blog.honzamrazek.cz/2022/07/step-by-step-guide-on-perfect-bed-adhesion-and-elephant-foot-removal-in-uvtools-3/ Deux précisions sur ce tuto : a/ j’ai désactivé le traitement de 4 des 6 proposés par UVTools pour ne conserver que les deux concernés par ce problème. b/ enregistrer (bouton save) les modifs des paramètres encodés selon tuto pour ne plus avoir à les réencoder par la suite. 4/ C’est ce fichier .CTB ainsi traité que vous enregistrez et imprimerez. Le résultat est impressionnant : plus de décollement du plateau et plus de pied d’éléphant. Ex : résine water washable Elegoo noire De plus, la faible durée d’impression en burn-in permet d’obtenir des impressions sur plateau vraiment transparente. Ex : avec la résine water washable Anycubic clear et les mêmes paramètres que ci-dessus : Voili, voilou, j’espère avoir pu aider .Et surtout, grand merci à Jan Mrázek1 point

-

Bonjour à tous, Je veux me lancer dans l'impression résine budget inférieur à 500€ pour l'imprimante et le wash and cure. Après pas mal de vidéo mon choix se tourne vers l'anycubic photon mono x 6ks Je voudrais avoir vos avis. Elle est actuellement à 269€ chez Amazon. Je voulais une imprimante avec filtre comme elegoo mais je vais ajouter ça dans mon meuble je pense que l'effet sera le même. Voilà merci d'avance Si vous pouvez me conseiller une bonne marque de résine niveau qualité et odeur je suis preneur aussi Bon merci @isidon pour tes vidéos j'ai craqué1 point

-

Ah j'en ai regardé tellement il était très tard et je voulais pas recevoir l'imprimante sans avoir de résine pour éviter la frustration oui oui zéro patience !! Mais j'ai pris qu'une bouteille volontairement, je vais regarder ta vidéo avant de commander les suivantes et voir pourquoi tu déteste ces résine en même temps1 point

-

Pour aider @Wassingue et répondre à @fran6p, Il est préférable que je les enlève, cela fait brouillon Mais "Trop rapide" ce @Wassingue1 point

-

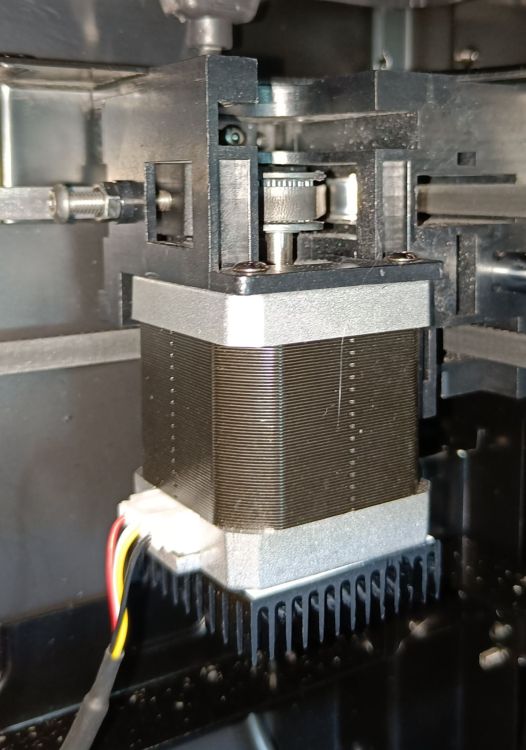

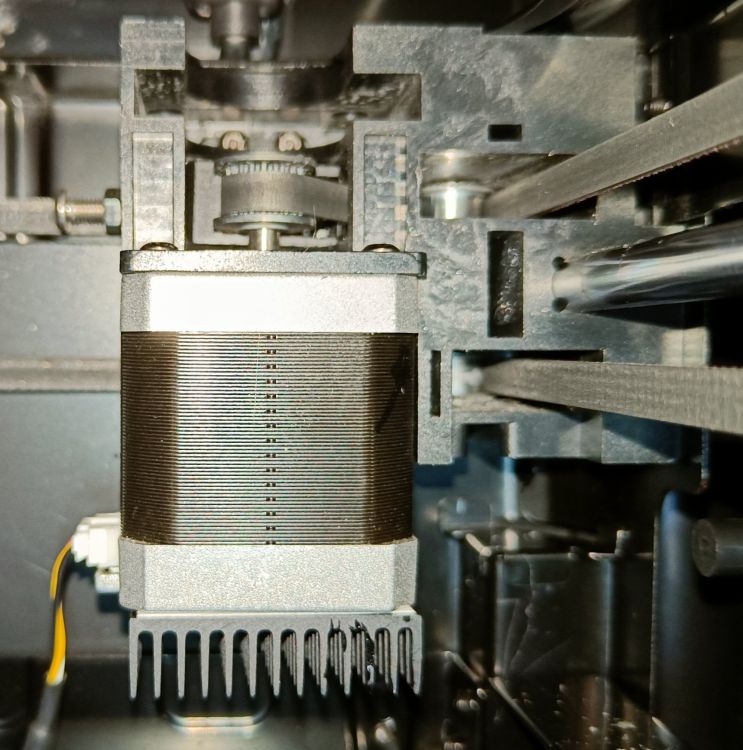

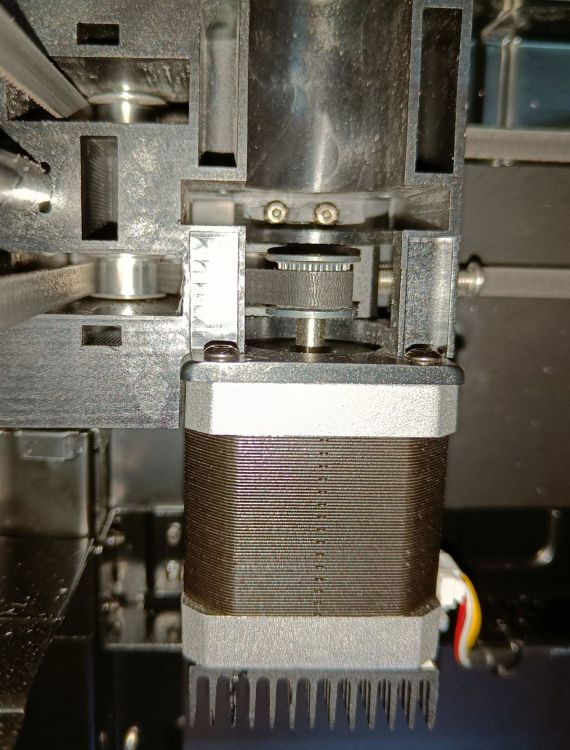

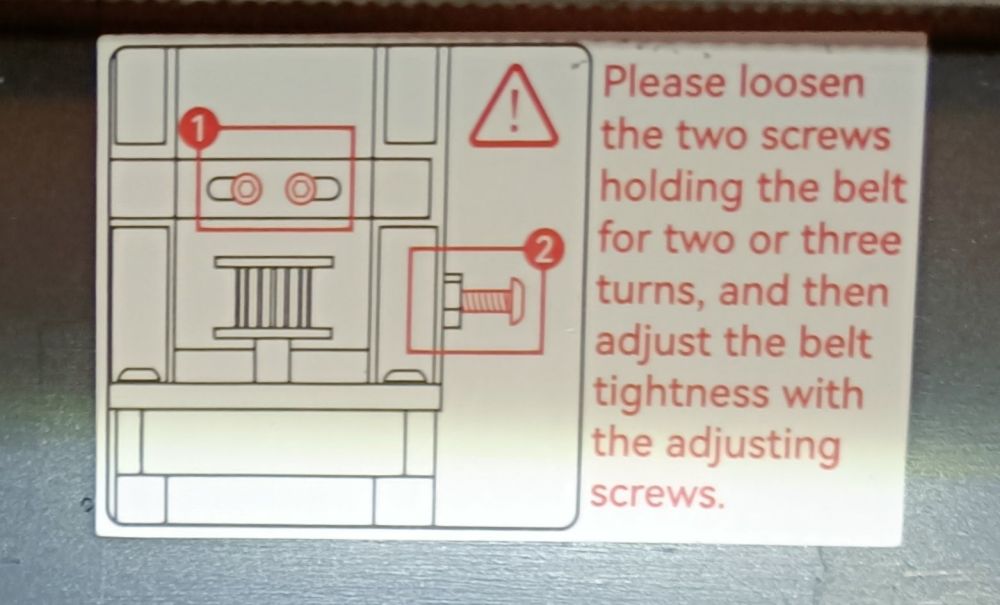

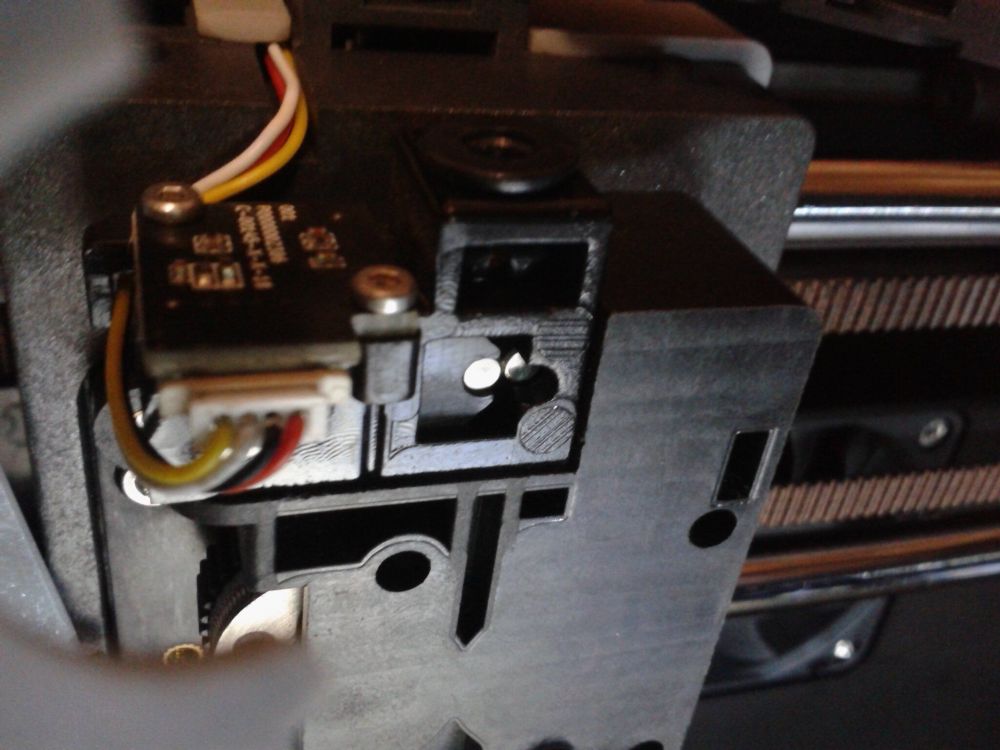

Effectivement, basculer l'imprimante est déjà bien suffisant ! Voici les photos des 2 moteurs X, Y et l'étiquette de réglage collée entre les 2. Il n'y a que 3 vis. Opération que j'ai déjà effectuée pour optimiser les tensions. C'est assez simple et rapide. J'ai utilisé l'outil de réglage de tension de Prusa en PETG, comme je le faisait avec mes Dagoma. Les blocs de support des moteurs sont aussi intégrés à l'intérieur de l'imprimante.1 point

-

Mais pas ceux de Bambulabs, je viens de tester. Mais maintenant avec Bambustudio on peut exporter aussi en .3mf générique en dehors des STL. et ces derniers sont relus par CURA et autres. Ps cidessous .3mf non générique. Broken+Tree+Trunk.3mf1 point

-

Attention toutefois à certains «3mf» (ceux de Bambulab par exemple) qu'on ne peut récupérer directement dans Cura. Il faut récupérer les STL en les ouvrant via leur trancheur dédié (BambuStudio ou Orca Slicer) puis exporter les modèles STL.1 point

-

Bonjour @Isanic Tu as vu mon post sur une Webcam qui fonctionne a moins de 10 Euros ? La résolution ne te convient peut être pas Pour infos a propos de Webcam; celle ci https://amzn.to/43r3EbF 640x480 fonctionne parfaitement avec mes deux printers sous Klipper; la Sunlu T3, et évidement la SW 4X Pro, Pour moins de 10 Euros, elle fait le job, j'ai pas d'action chez AMZ.1 point

-

Moi non plus, je ne me comprends pas 157.41+110.03(livraison)= 267,44€ (après correction) Quelqu'un a testé ?1 point

-

La coque plastique entourant le plateau, si c'est comme sur la X-Max 3, peut se démonter «facilement»: quatre (4) vis la fixent sur la base métallique. J'avais aperçu effectivement sur une vidéo de démontage complet de la Q1 Pro (vidéo longue où on ne voit que les choses de loin, bien pénible à suivre dans la durée même en accélérant à 2x la vitesse de lecture) que le plateau aluminium était moins épais, 3 mm me semblent correct… Il faudra voir dans le temps si cela a une incidence sur sa planéité, rattrapable de toute façon via et le Zoffset auto (logique qu'il reste à 0 puisque c'est la buse qui entre en contact avec la surface d'impression) et le nivellement effectué avec la sonde (topographie / maillage). Sur ma XM3, équipée désormais de la base magnétique au lieu des neuf magnets, celle-ci est épaisse également de 2 mm, avec le plateau aluminium épais de 6 mm (long à obtenir une température uniforme, il faut au moins 15/20 minutes de préchauffage pour approcher la consigne de température, sinon sans préchauffage, la température au niveau du lit d'impression est de 10°C plus basse que la consigne ).1 point

-

Merci beaucoup hyoti pour ta réponse à la fois clair et rapide. J'ai donc mis en application tes recommandations avec les réglages suivants : 1) les coques de l'intérieur vers l'extérieur ; 2) "support overhang angle" à 72° ; 3) J'ai imprimé du filament Hyper PLA de la marque Creality avec des hauteurs de couches de 0.10 mm. Le résultat est parfait (Cf photo)...en plus d'apprendre.1 point

-

la lune c'est la célèbre et cultissime de Frank Deschner https://www.printables.com/fr/model/23859-designer-moon-lamp le socle rotatif c'est de moi, pour le partage, a voir, je test voir comment ca tient dans le temps, mais probablement1 point

-

Imagine-toi un grain de maïs. Lorsque tu le chauffe, les contraintes internes vont devenir énormes au point de le faire éclater en pop-corn. Pourtant une fois refroidi, le pop-corn ne redevient pas grain de maïs. Tout comme le PLA (qui n'est qu'amidon de maïs c'est bien connu, mangez-en). Bon ça reste une image, pas vraiment analogue à notre situation (on parle de pression et non de tension), mais ça donne une idée. On parle de déformer la structure même de la pièce pour une raison (non, pas pour en faire du pop-corn), sinon le recuit ne servirait à rien. Lorsqu'on imprime, le plastique refroidi beaucoup plus vite sur l'extérieur qu'à cœur, dû à la ventilation, les mouvements du plateau ou la convection naturelle. C'est un effet recherché (ventilation) pour "figer" l'impression. Cependant en refroidissant, la partie chaude interne va avoir tendance à tirer sur la partie externe déjà froide, ce qui fera diminuer sa géométrie. Cet effet est beaucoup plus fort sur les ABS/ASA, ne serait-ce que par leur température d'impression plus élevée. Les tensions internes peuvent être suffisantes pour fracturer une pièce. Lorsque tu recuis, c'est une cuisson et un refroidissement lents à basse température, ce qui fait que les contraintes entre l'extérieur et l'intérieur vont s'équilibrer, mais en allant toujours dans le même sens. Car l'extérieur chauffera toujours en premier, et refroidira toujours en premier. En chauffant, la partie extérieure va se faire tirer vers l'intérieur par les tensions précédentes de la partie intérieure avant qu'elles ne soient équilibrées, puis une fois à température uniforme, en refroidissant l'extérieur va figer avant l'intérieur, qui va de nouveau exercer des tensions, même si amoindries par le traitement, car refroidissement lent et à plus faible température que durant l'impression. Donc la tendance sera toujours à la contraction de la pièce. C'est d'autant plus vrai qu'en impression 3D, les pièces sont remplies d'air, qui va réduire fortement de volume en refroidissant (quelque chose comme 50% de volume entre 250°C et 25°C), puis s'équilibrer lentement car le FDM n'est jamais 100% étanche, et qu'en fonction des zones la quantité de plastique n'est pas uniforme. Un autre facteur "aggravant", l'impression se fait par couches, et suit un schéma de chauffe puis refroidissement totalement différent d'une recuisson qui se fait sur un "volume" complet. Enfin, comme @PPAC, la gravité n'a pas la même influence lorsque les couches inférieures sont "froides" ou lorsque toute la pièce est chauffée. Elle pourrait bien s'écrouler sous son propre poids. Le mieux pour éviter ça c'est de faire une impression à 100% de remplissage et un recuit dans du sable ou du sel fin, ou imprimer dans des conditions ne nécessitant pas de recuit (enceinte chauffée).1 point

-

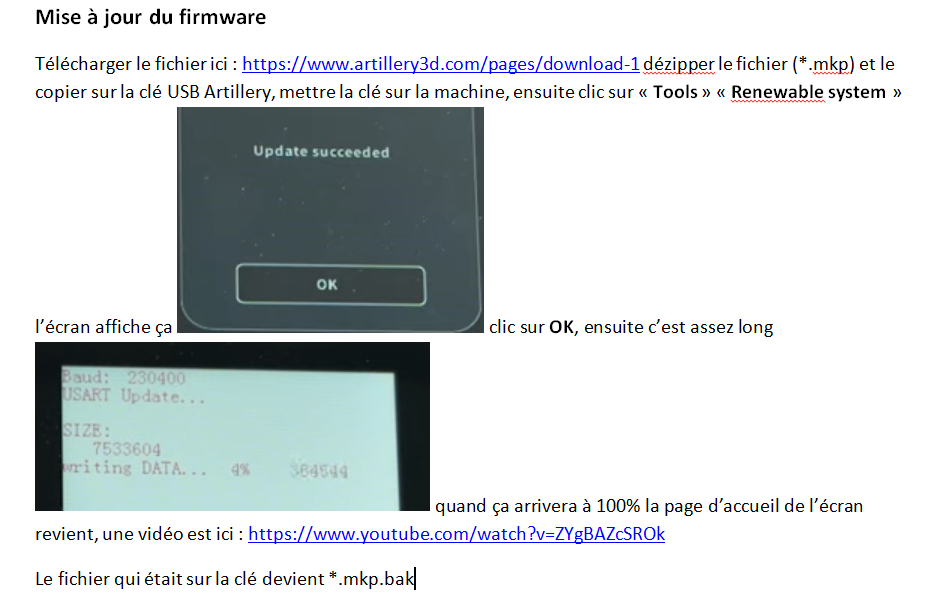

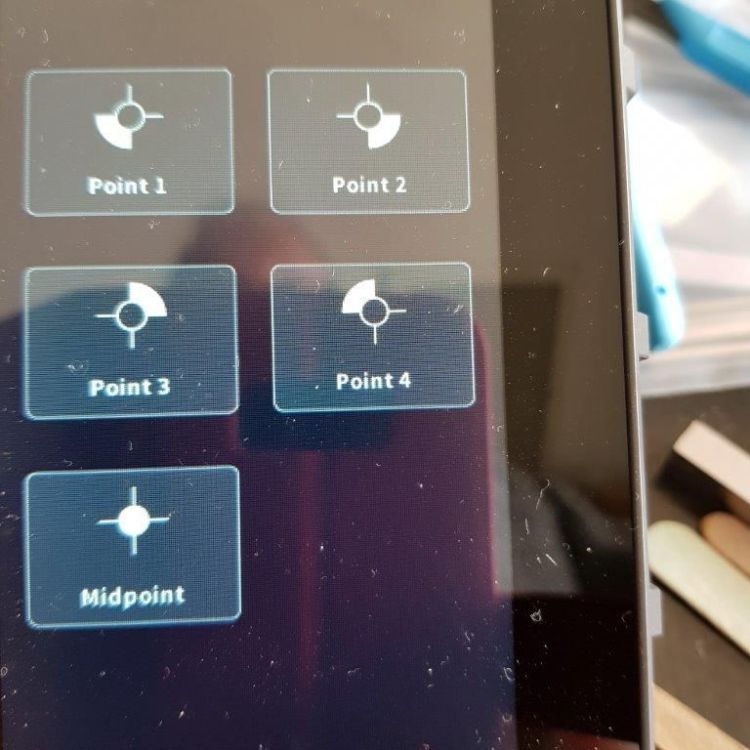

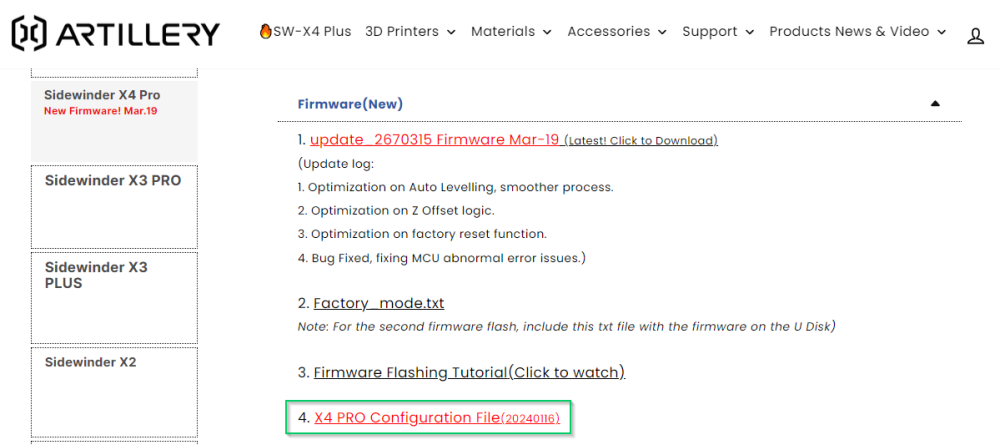

Bonjour les gars, A propos de la dernière mise à jour du firmware, j'ai un souci, la procédure de mise à jour à l'air de bien se passer, sauf qu'à l'écran de l'imprimante c'est comme avant ???... le Jean à du rater quelque chose (comme d'hab.) Dans "tool/About" j'ai S0C 266e129 - MCU: V1.0.0 - UI: V1.2.16 Ci-joint extrait de ma page Word se que j'ai écrit avec les photos prise de l'écran de l'imprimante pendant la procédure de mise à jour. Pour info; je viens de remettre le fichier *.mkp sur la clé USB, le fichier n'est plus reconnu, comme si la mise à jour était validé faite. OK, je viens de comprendre, faut supprimer le fichier *.mkp.bak de la clé USB, là, c'est reparti pour la mise à jour, bon, ça ne change rien je suis toujours avec l'ancien manual leweling (voir photo) Merci. @+ Jean1 point

-

Le reste de mon pledge est toujours en vadrouille, c'est fou ce manque de sérieux sur les expéditions.1 point

-

1 point

-

Salut les gars le vous met ici et en première page la vidéo officiel lié au a la nouvelle logique de fonctionnement de Z-Offset sur le dernière firmware Artillery pour la SW X4 Pro sortie semaine dernière. La procédure est simplifié car on plus 2 bouton qui font un reset et un Z=0 mais un seule bouton unique a cliqué avant de faire l'ajustement. La procedure en image donc :1 point

-

En gros le recuit sert à augmenter le taux de cristallinité du PLA et du PETG et autres polymères dit semi cristallins. Cela permet d'augmenter certaines propriétés mécaniques (et thermique en modifiant la transition vitreuse) MAIS provoquent un retrait qui peut créer des contraintes internes si mal exécuté et effectivement des modifications dimensionnelles. D'ailleurs n'oublions pas que les pièces imprimées sont LOIN d'être isotrope que le retrait ne l'est pas non plus. Mais sur un amorphe comme l'est l'ASA, l'intérêt réside dans le fait de soulager les contraintes internes en rendant un peu plus isotrope la pièce (en resoudant un peu les couches). Mais ça reste quand même pas super utile.1 point

-

Si le "vieux" FEP n'a pas une surface top bien lisse, alors je dirais de changer le FEP pour commencer.1 point

-

Nouveau récap de la semaine 3D avec le plus grand bâtiment européen jamais imprimé en 3D, tous nos tests d'imprimantes Elegoo et des optimisations pour Bambu Lab. https://www.lesimprimantes3d.fr/semaine-impression-3d-429-20240324/1 point

-

Une fois n'est pas coutume, une perle sur une addition " 157.41+110.03(livraison)= 162.55€ "1 point

-

Bravo pour ton Blog @papyjp très bonne source de lecture pour le modéliste avion/planneur que je suis tjrs Merci @fran6p pour les précisions !! Je vais aller regarder cela. Pour infos a propos de Webcam; celle ci https://amzn.to/43r3EbF 640x480 fonctionne parfaitement avec mes deux printers sous Klipper; la Sunlu T3, et évidement la SW 4X Pro, Pour moins de 10 Euros, elle fait le job, j'ai pas d'action chez AMZ.1 point

-

@PPAC Apparemment le SSR alimenterait en 230V l'élément interne qui chauffe le caisson et pas le lit chauffant. Donc éviter d'y mettre les doigts quand on l'utilise (cela dit, normalement, on n'utilise cet élément qu'avec l'ABS / ASA qui demandent de fermer l'enceinte (porte + capot). Quelques Youtubeurs s'en émeuvent As-tu mesuré l'épaisseur du plateau ? Il me semble moins épais que celui de la XM3 qui fait 6mm d'épaisseur. Je me suis «sacrifié» pour tester l'appli Qidi Link: mon avis => totalement dispensable pour le moment.1 point

-

Oui j'avais bien tout vérifier, j'ai fini par trouver, le problème venait du ptfe qui était probablement de mauvaise qualité et finissait bouché après 10min d'impression, merci à vous1 point

-

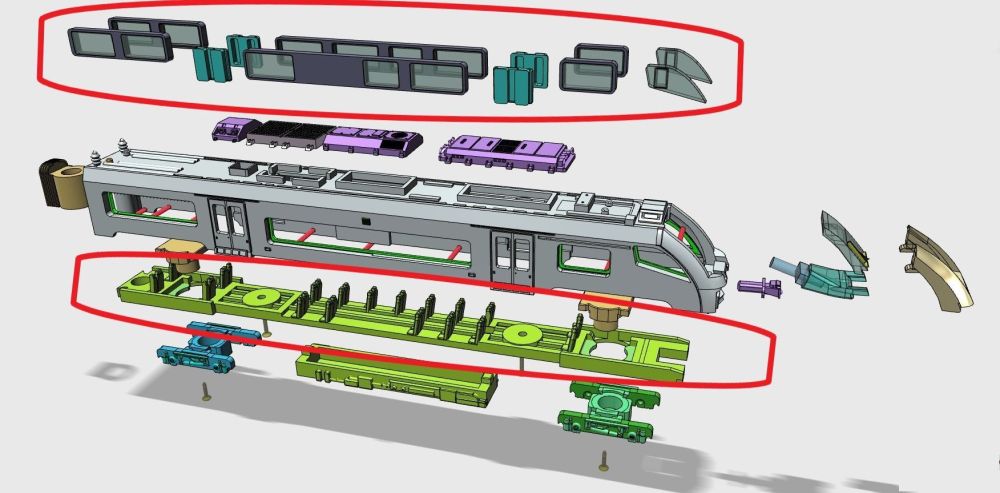

Je suis peut être allé un poil trop loin dans mes test pour les pièces du Hunter... Quand bien même j'ai commandé des prints fait avec des processus à poudre, ce n'est pas en pure perte: l'idée est de montrer que même en FDM c'est possible, et cela me permettra aussi de montrer la différence de résultats entre les pièces FDM et poudre... Et de plus, ces pièces remplaceront probablement celle en cours d'exposition dans la vitrine de mon magasin préféré...1 point

-

alors j'ai testé a la main, imprimante éteinte après avoir fait le Z=0 et miracle ça change carrément tout ! j'ai presque quelque chose de bon ! reste plus qu'a peaufiner. Merci pour les conseils, t'en aides plus d'un la !!!1 point

-

Salut à toi Skwal ! Je me permet d'intervenir dans ton sujet pour que tu ne prennes pas ombrage des différentes réactions que tu as eues... Ici c'est LE forum d'entraide de l'impression 3D en général, le seul en francais à ma connaissance, et bien supérieur en qualité de contenu à tout ce que j'ai vu même sur des forums anglophones. Les personnes qui ont réagi à ton sujet sont vraiment de très bon conseil, quoique parfois un rêches ou un tantinet chatouilleuses dans leurs réponses, ça fait 2 ans que je traine ici, j'ai pu tester en direct . En ce qui concerne ta demande, oui, effectivement, tu demandes juste un avis sur une lampe et on te chambre sur ta création d'entreprise, je comprends que tu le prennes moyennement bien. Ceci étant dit, l'impression 3D c'est une courbe d'apprentissage longue, complexe, qui demande moultes compétences à acquérir (pas mal de logique, un peu d'électronique, un peu de thermodynamique, de Rdm, etc etc...) et la création d'entreprise j'imagine même pas (je suis viscéralement salarié), de toutes facons tu as bcp à apprendre et tu en a l'air conscient. Concernant ta demande de conseil en matériel, je te dirais juste que c'est souvent en bossant avec des outils pourris qu'on fait de la merde, et dans tous les cas c'est la galère presque assurée à tous les coups. Perso je ne démonterai jamais plus un écrou avec une clé à molette pourrie ou même moyenne, c'est le meilleur moyen de tout foirer, l'outil par excellence où il faut de la bonne came, et ce n'est qu'un exemple parmi milles (fer à souder, clé à cliquet et surtout les douilles, tournevis, etc etc...). Un autre exemple : un bon tournevis perdra moins une vis de qualité, parce que les ajustements sont précis et que les cotes sont respectées, autant pour le tournevis que pour la vis. Un embout de visseuse Makita ou chinois pas cher, c'est le jour et la nuit. Un bon compromis à mon sens c'est le matos parkside, c'est pas trop cher et globalement ca tient la route. Même si ca reste un peu plus cher que le moins cher d'aliexpress, c'est quand même globalement plus qualitatif. Courage à toi dans ton entreprise !1 point

-

1 point

-

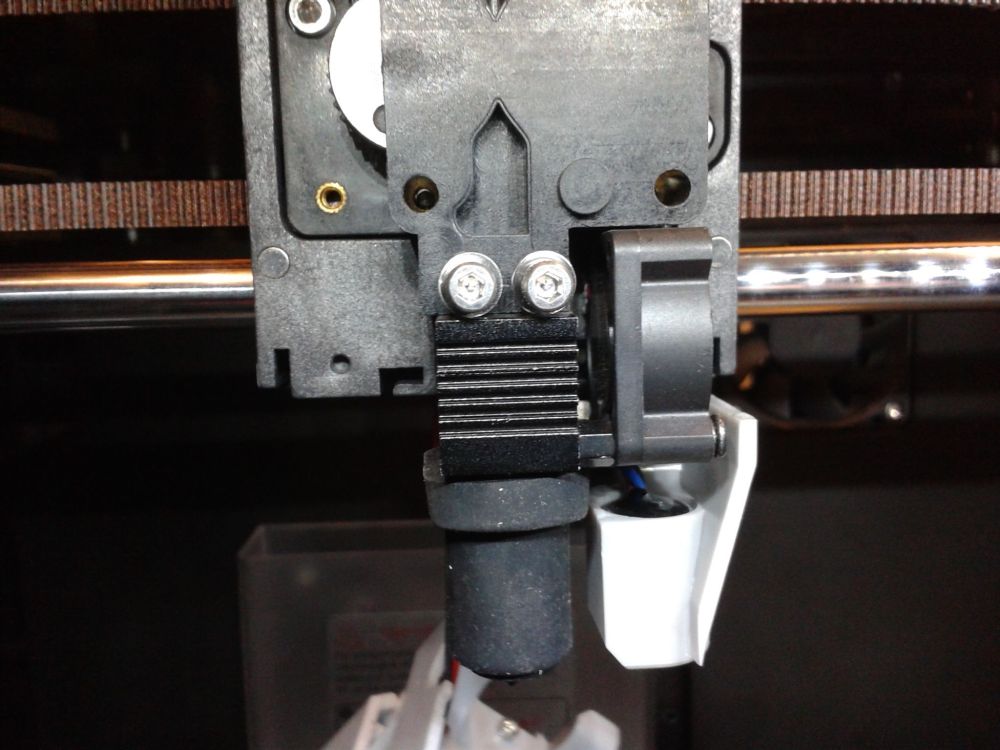

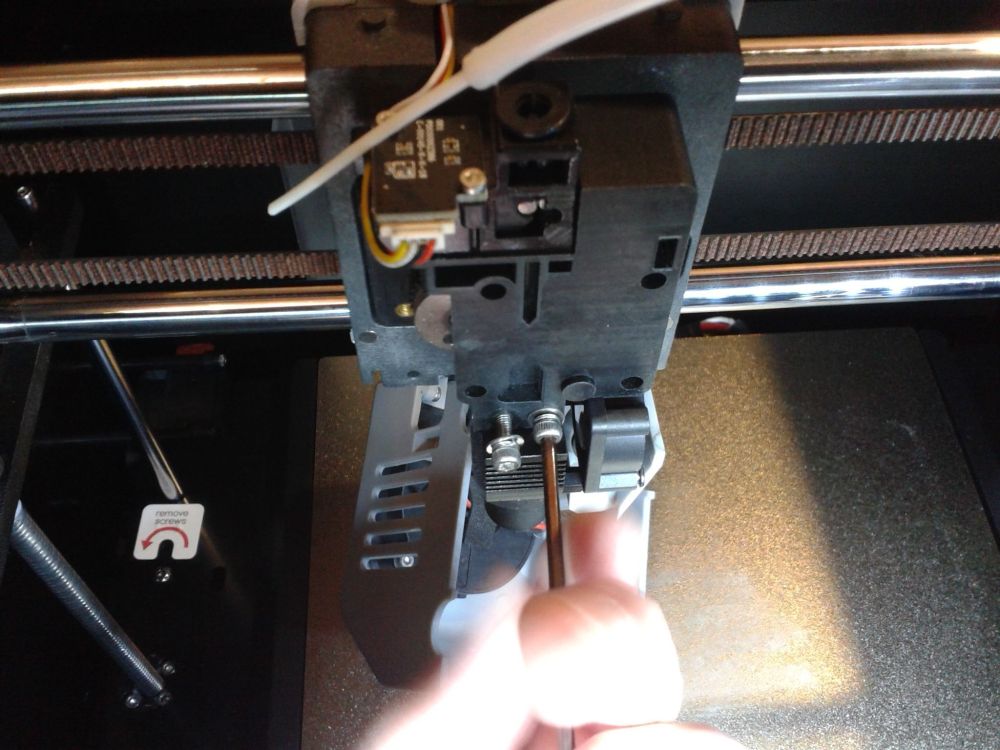

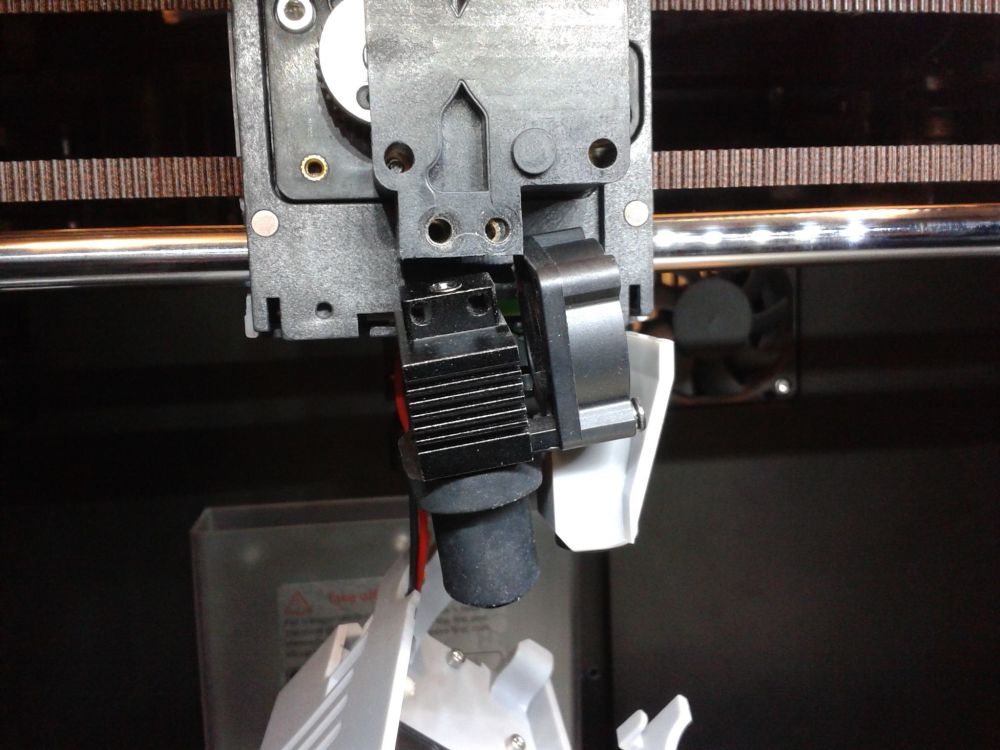

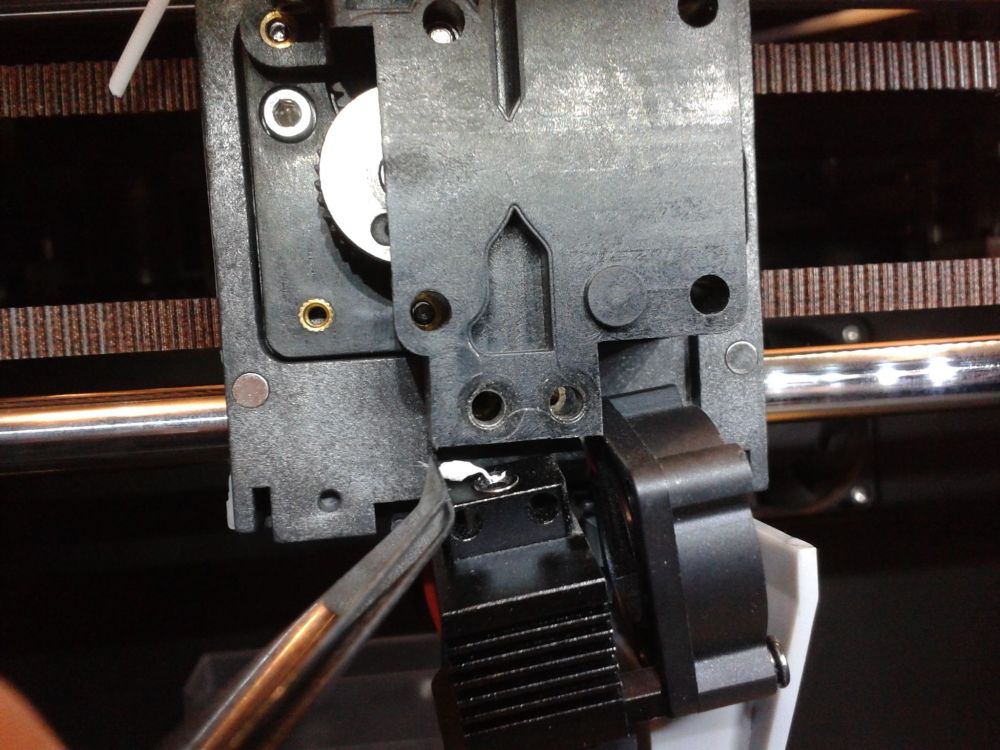

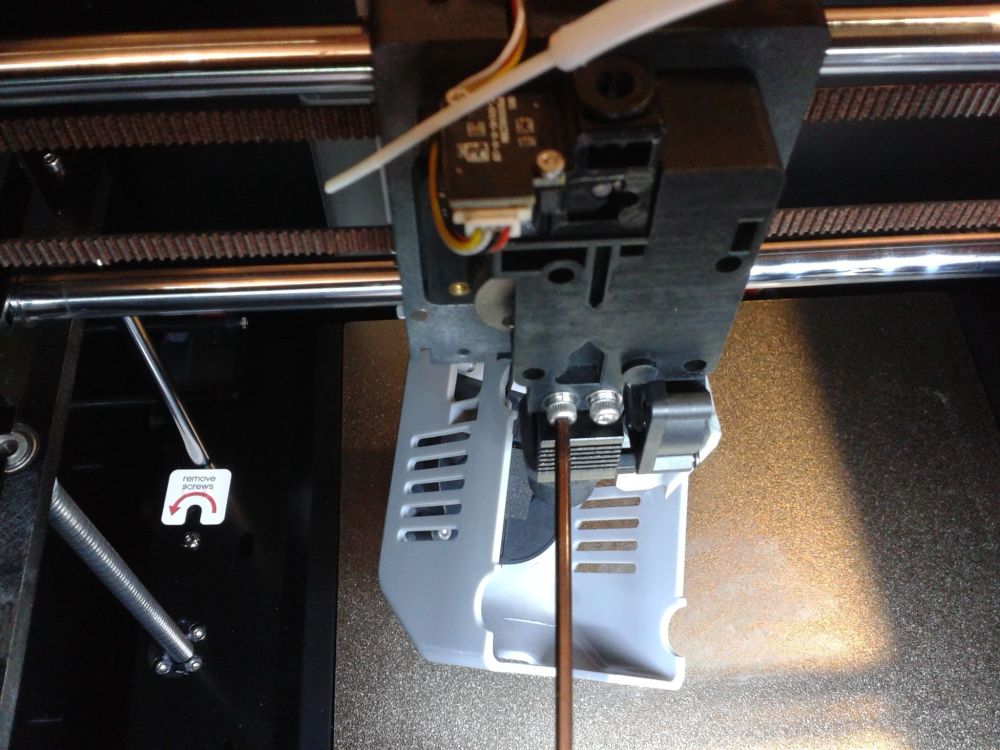

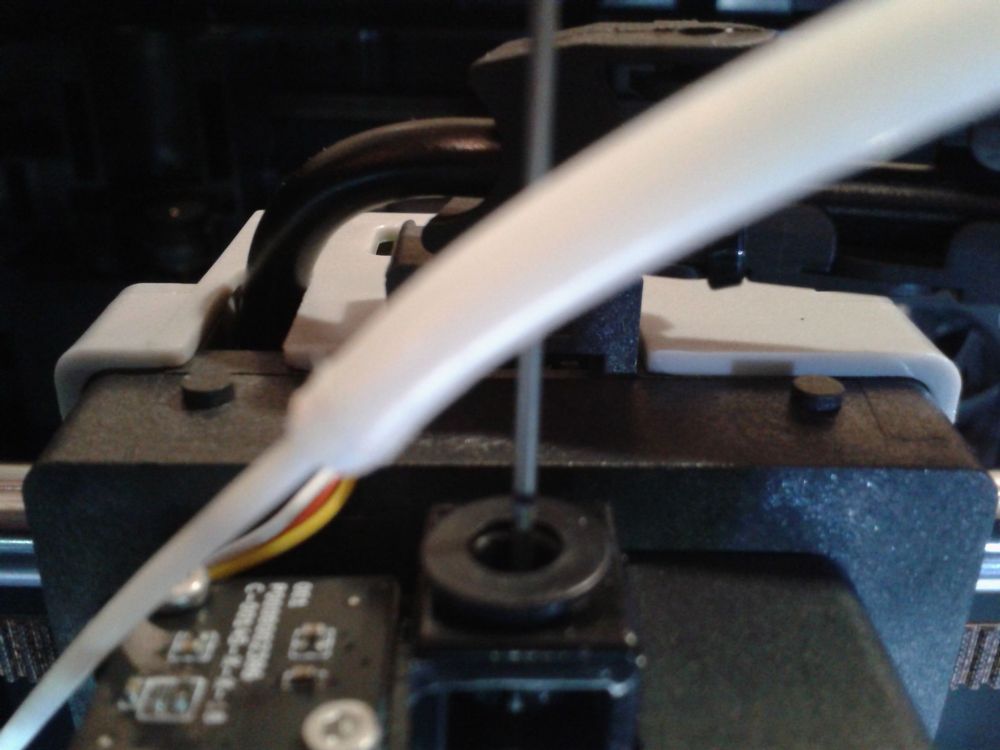

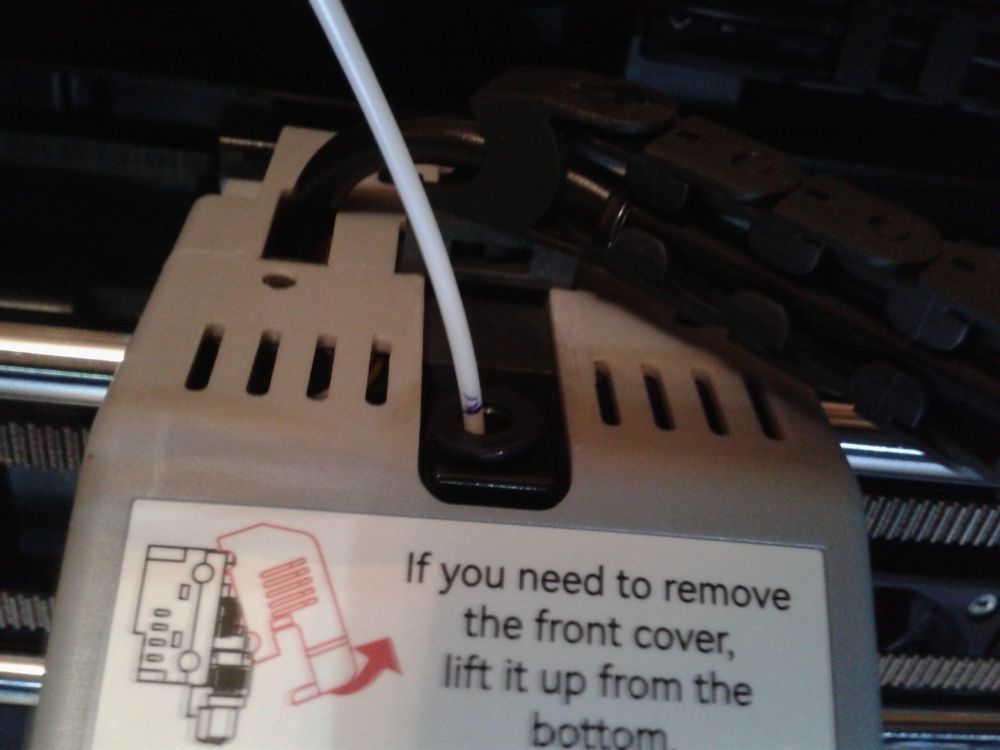

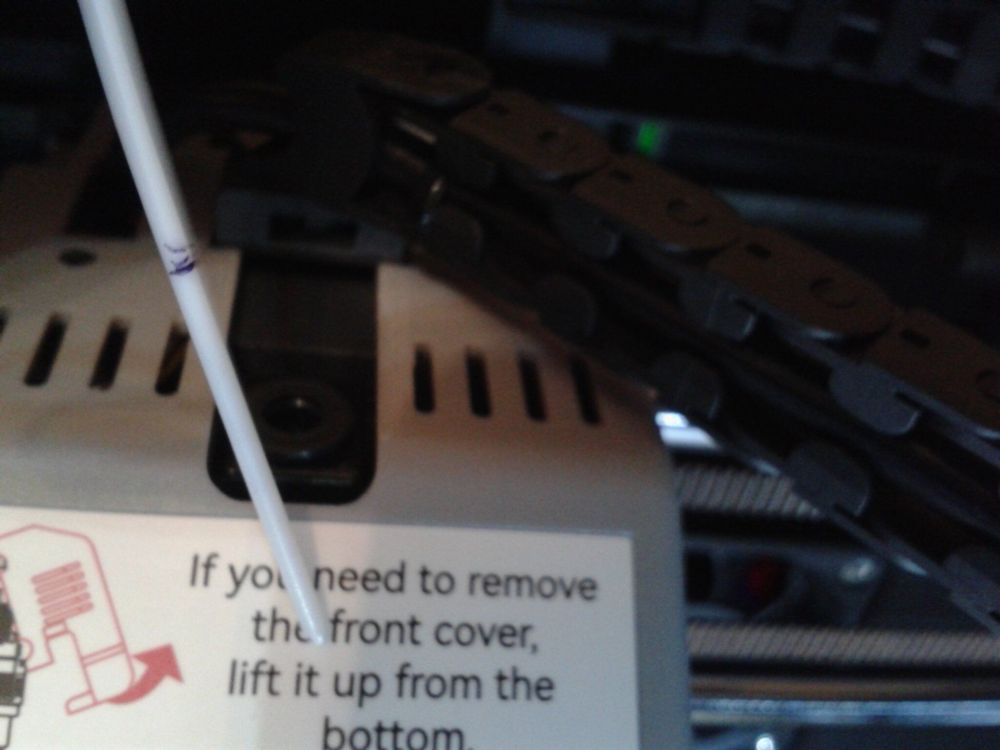

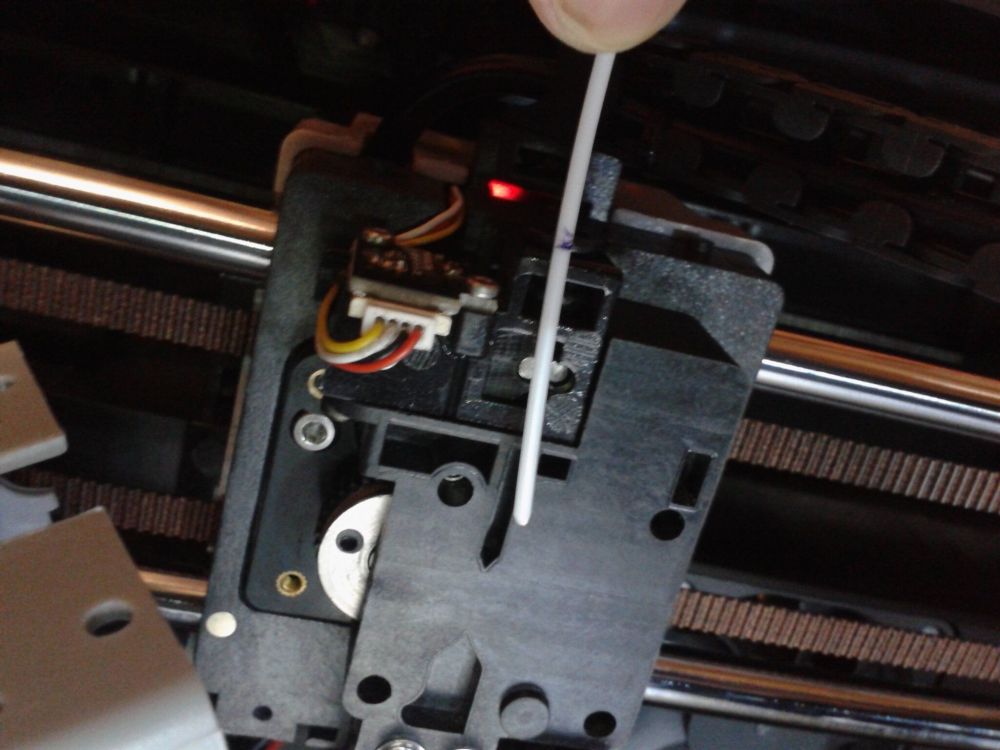

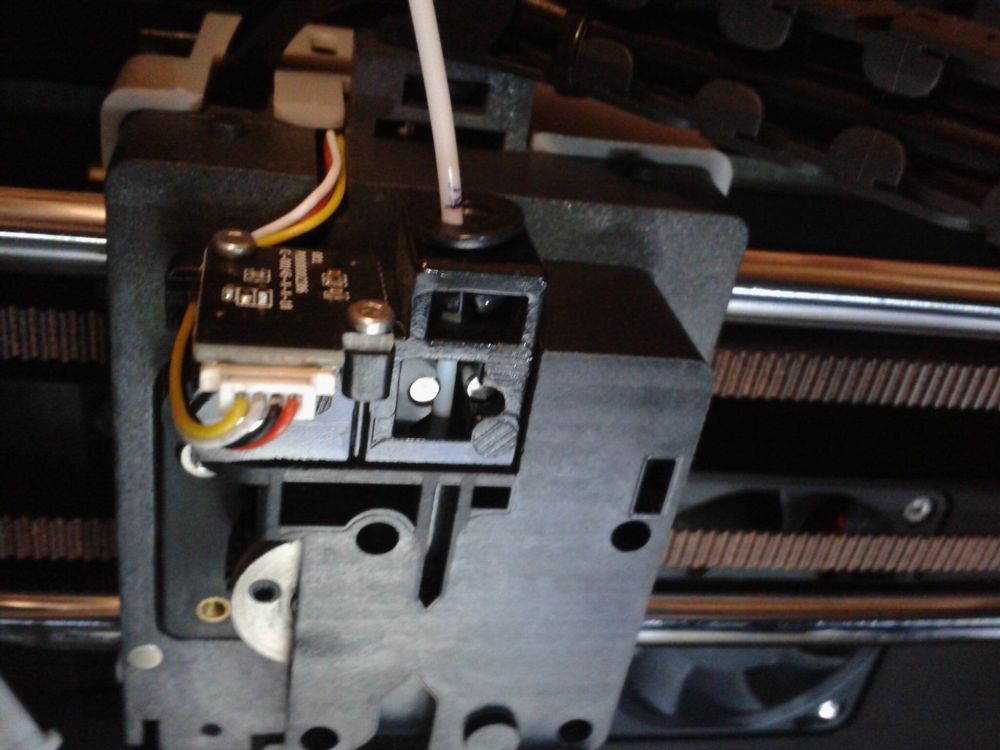

J'avais oublié de parler de cela. Car j'avais éjecté le filament ( chose à éviter ) j’avais un blocage a l'insertion d'un nouveau filament ... dû à des petits bouts de filament bloquant l'entrée du Heatbreak. Et comme j'ai répondu avec des photos de la Q1 Pro, sur un autre sujet pour une histoire de blocage sur une X-Max 3, je remet et reformule ma réponse ici. Machine éteinte, en sondant avec une tige en métal où j'ai fait une marque quand elle bute, pour avoir la hauteur ( ici de l'ordre de 6,5 cm de distance avant que ma tige ne bute en l'introduisant a la place du filament ) et en regardant ensuite avec la tige a l'extérieur, pour déterminer où se trouve le blocage, dans mon cas c'était juste au niveau du début du heatbreak. Et donc j'ai séparé la partie chaude pour regarder dans le heatbreak. J'ai enlevé, avec une pince a épiler coudée (pince Brucelle coudée), les petits morceaux de filament trouvés. Puis, j'ai remonté la partie chaude Et là je n'avais plus de blocage. Quand on touche à la tête d'impression, la bonne pratique est de toujours le faire machine hors tension. Puis de refaire un Nivellement (et Z-Offset, mais sur la Q1 Pro le Z-Offset est fait automatiquement) après intervention. Ajout > Sinon, en cas de bouchage, il me semble que l'on peut appliquer une grosse partie de https://wiki.qidi3d.com/en/X-Plus3/Troubleshooting/Filament-Clogging (Merci souriceaux)1 point

-

@urzhi ohhhhhhhh et cale va servir a quoi ??? faire tourner ton verre d'apéro1 point

-

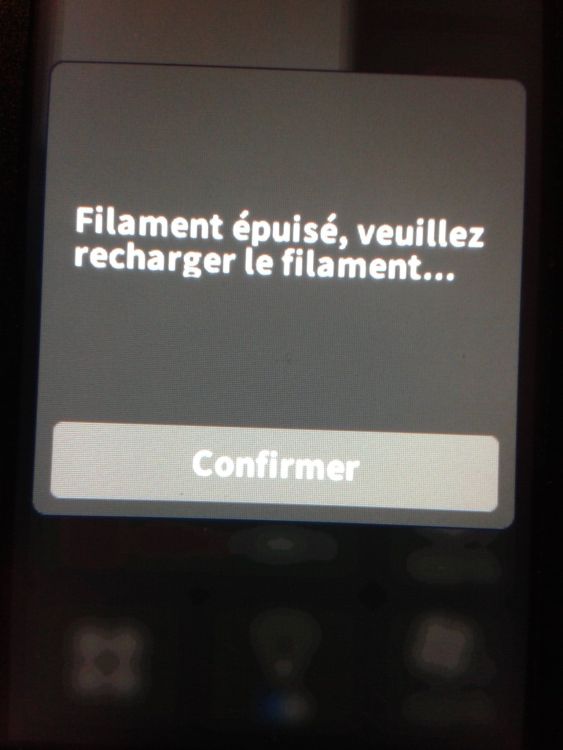

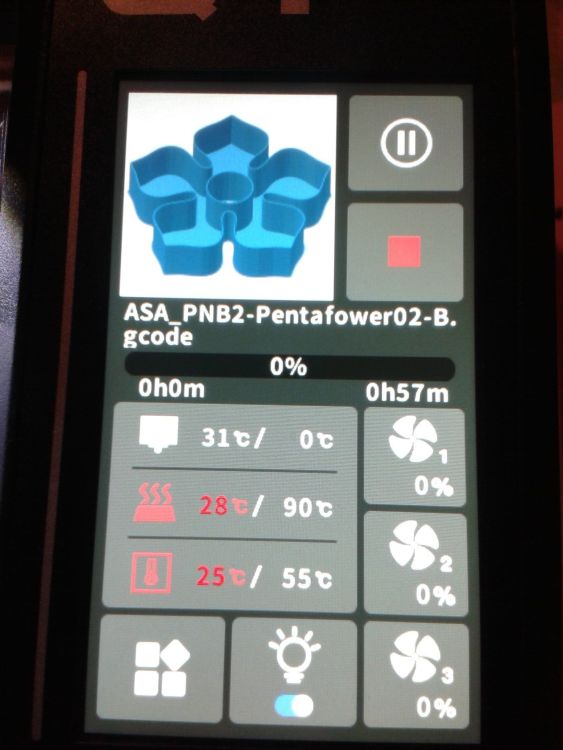

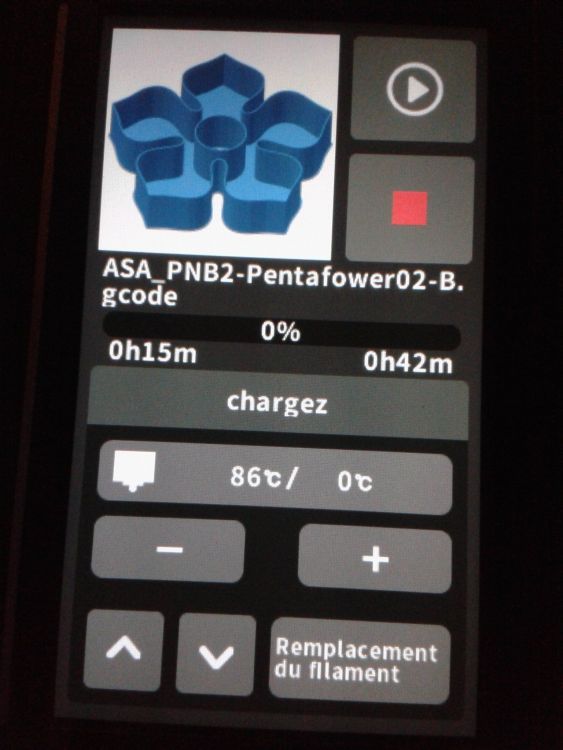

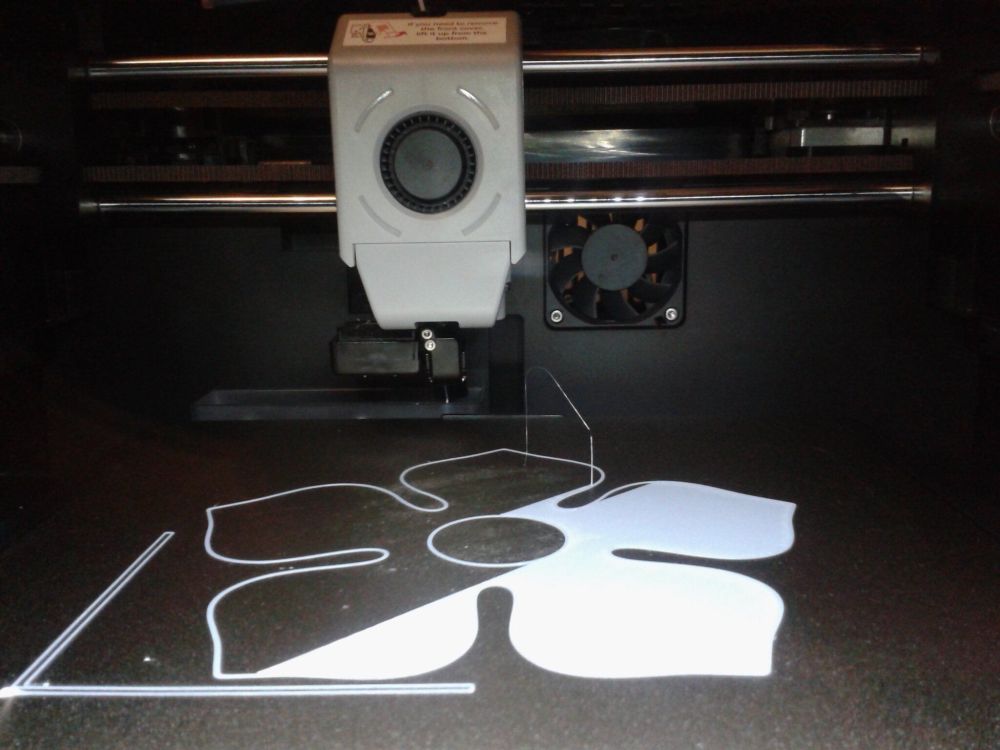

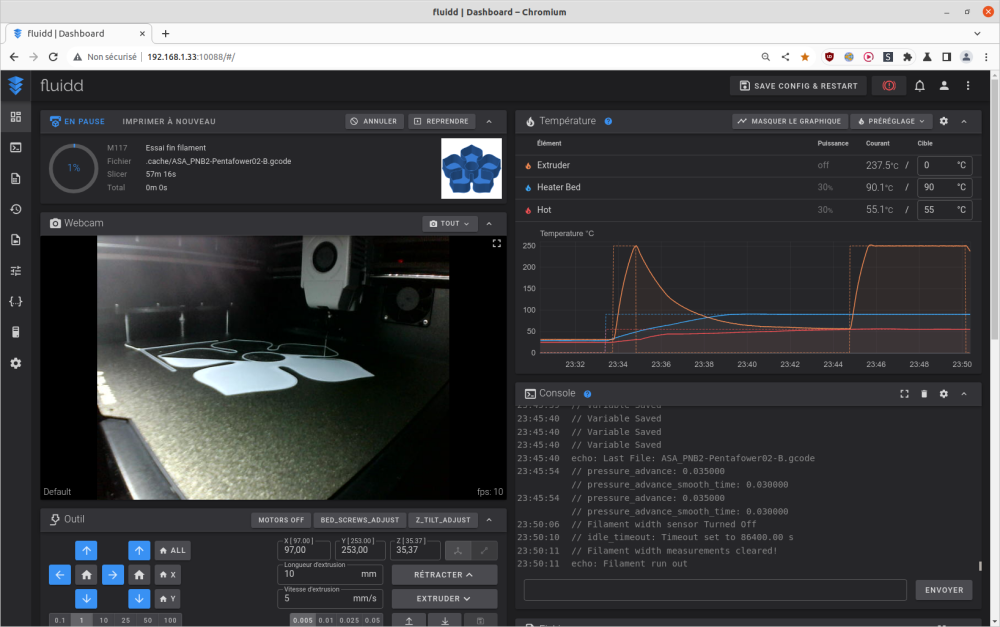

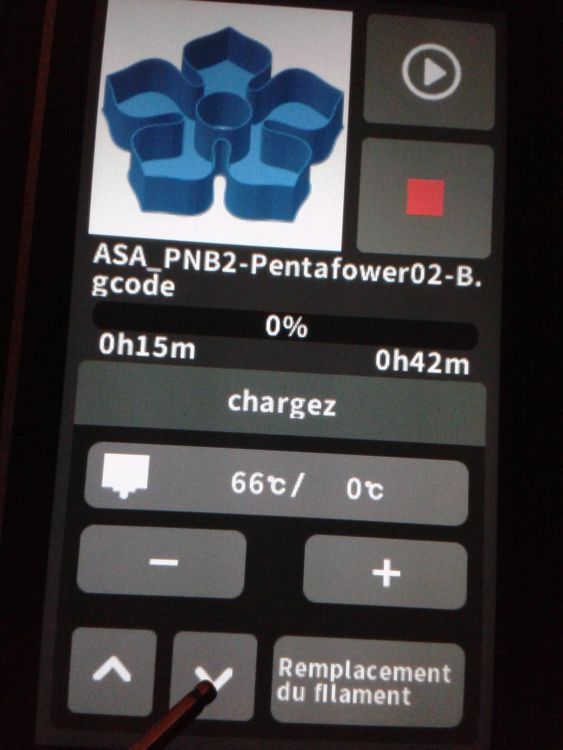

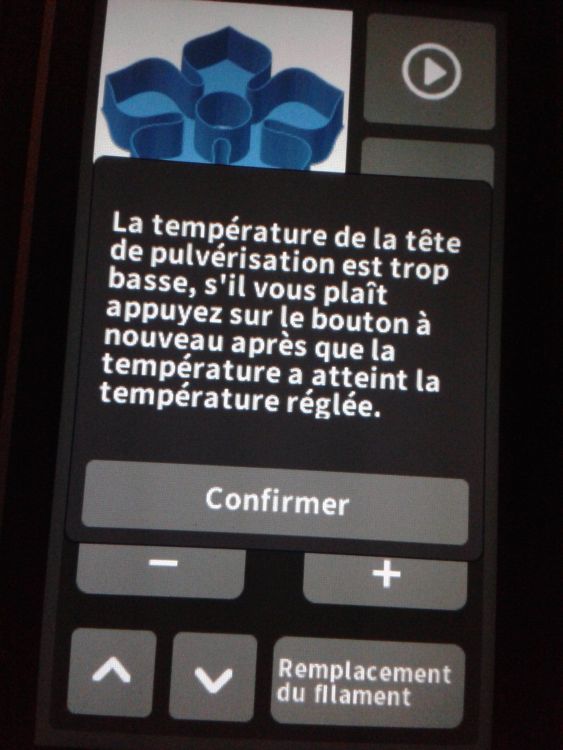

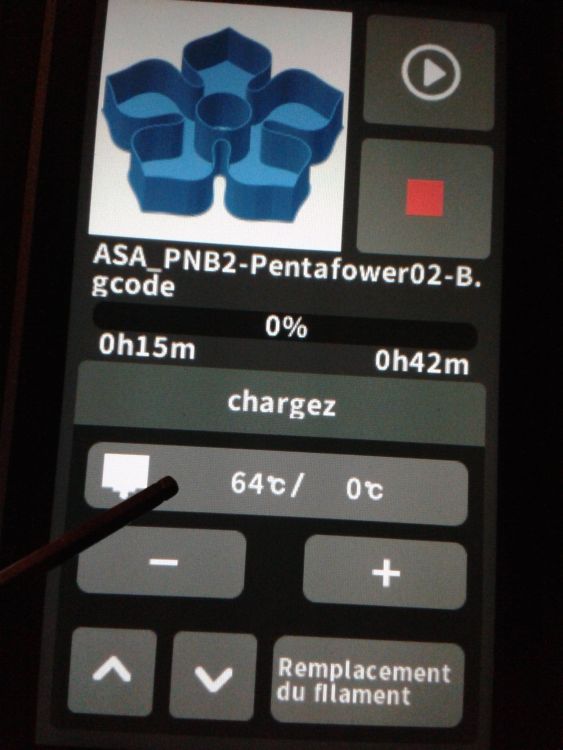

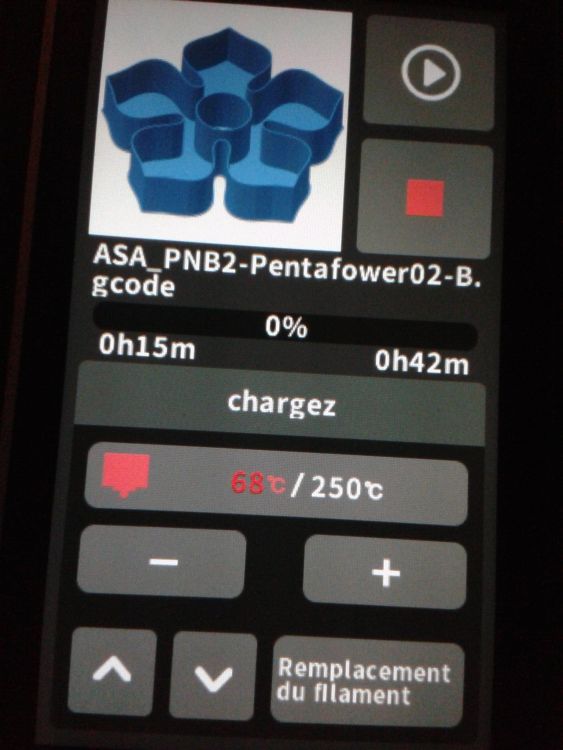

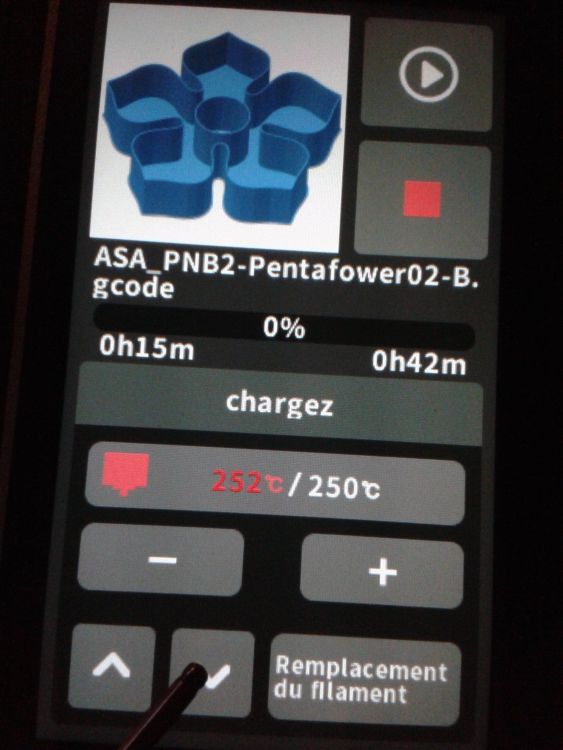

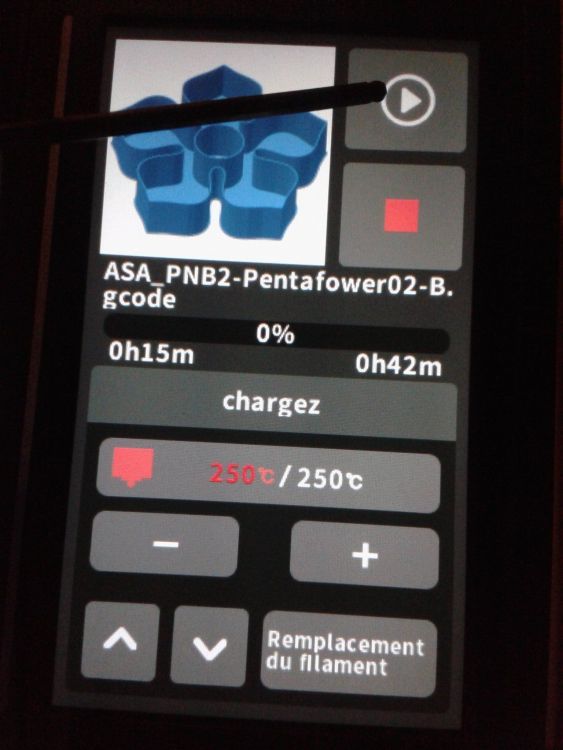

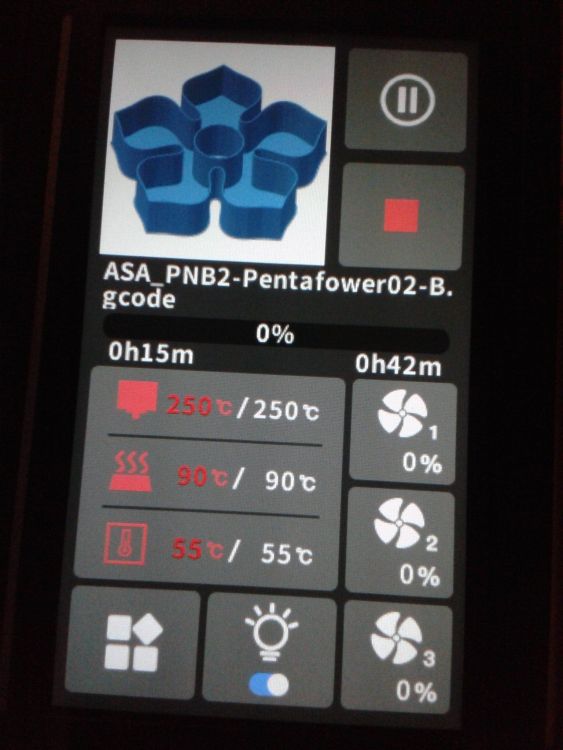

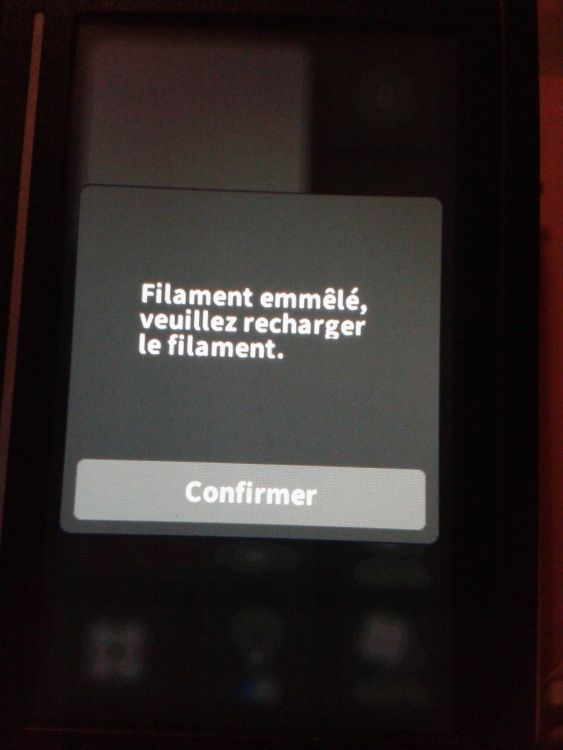

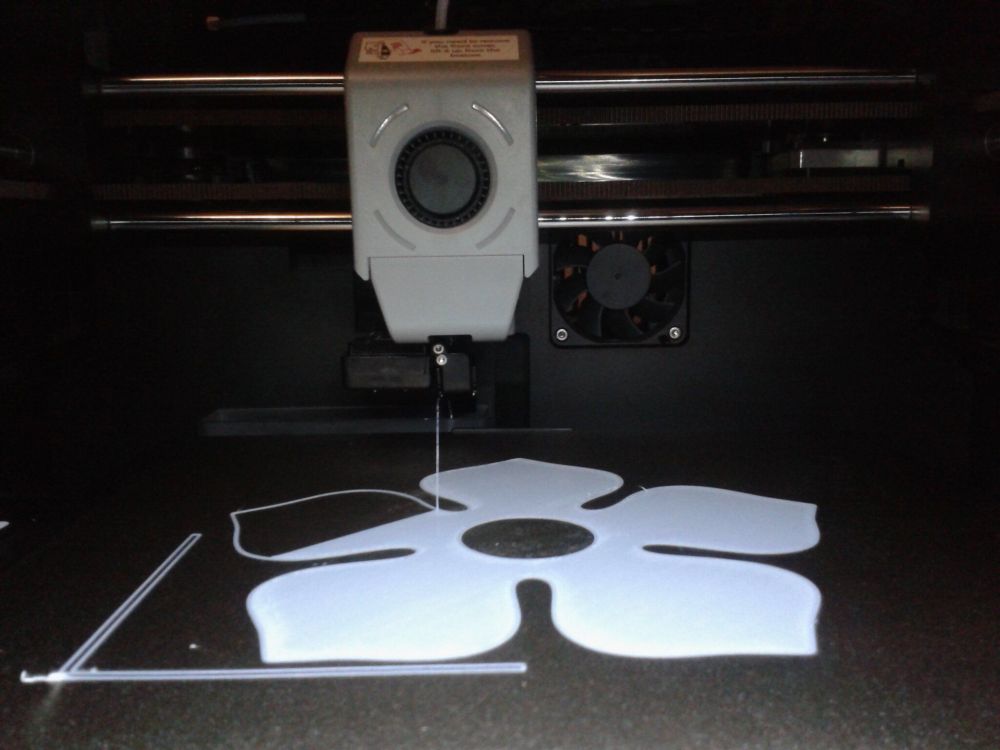

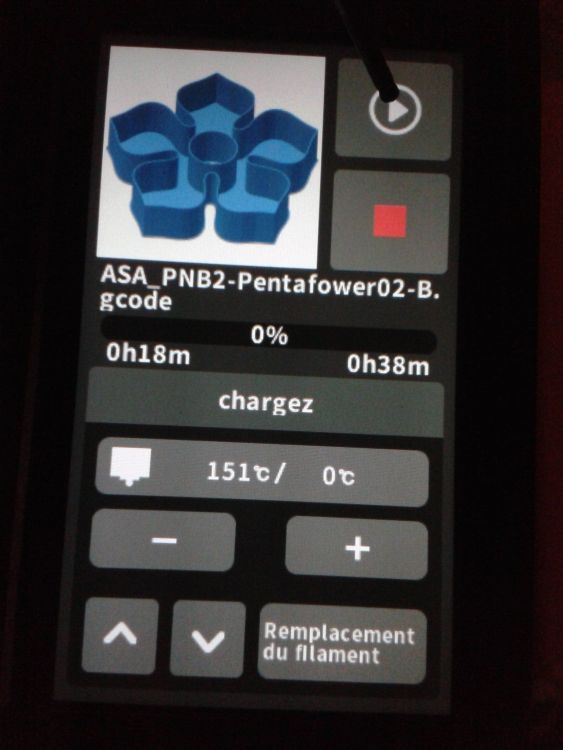

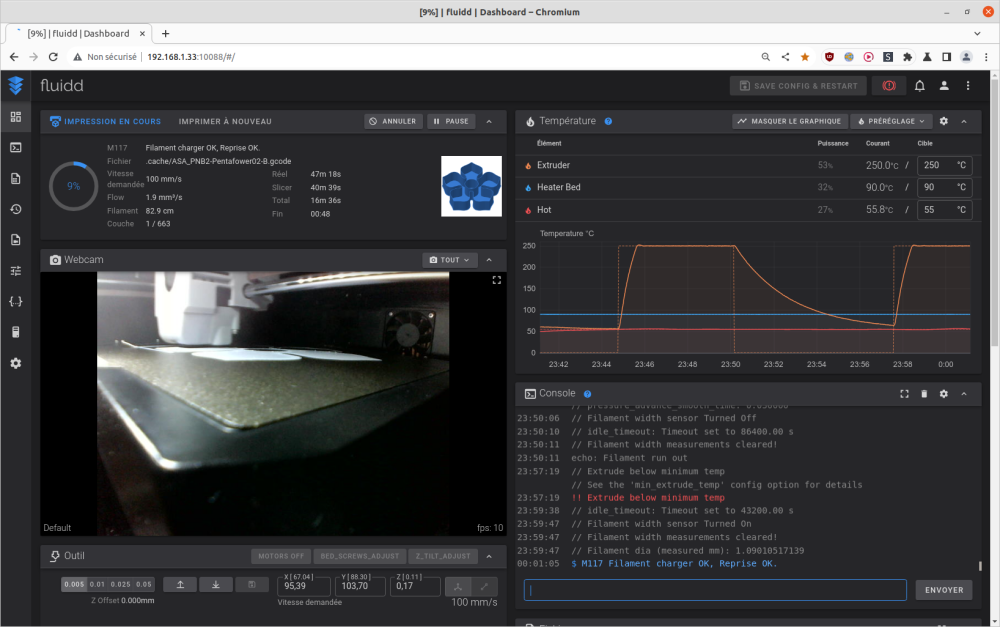

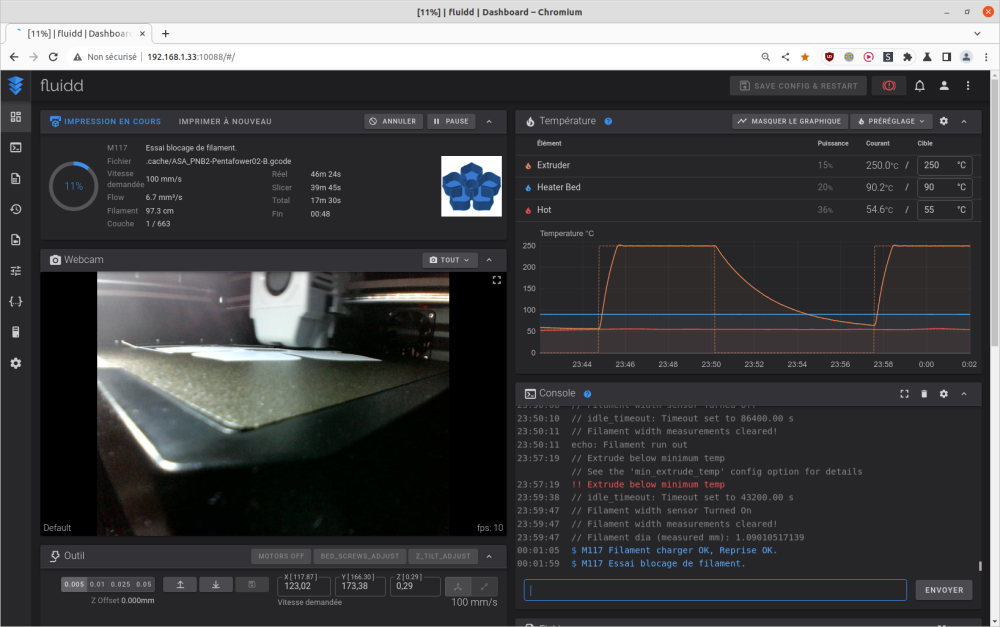

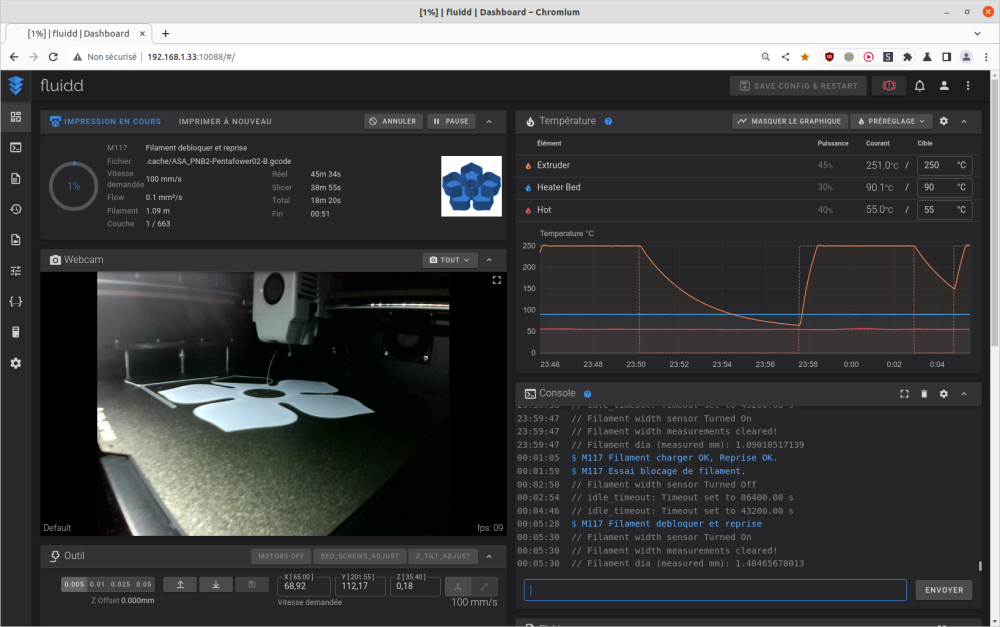

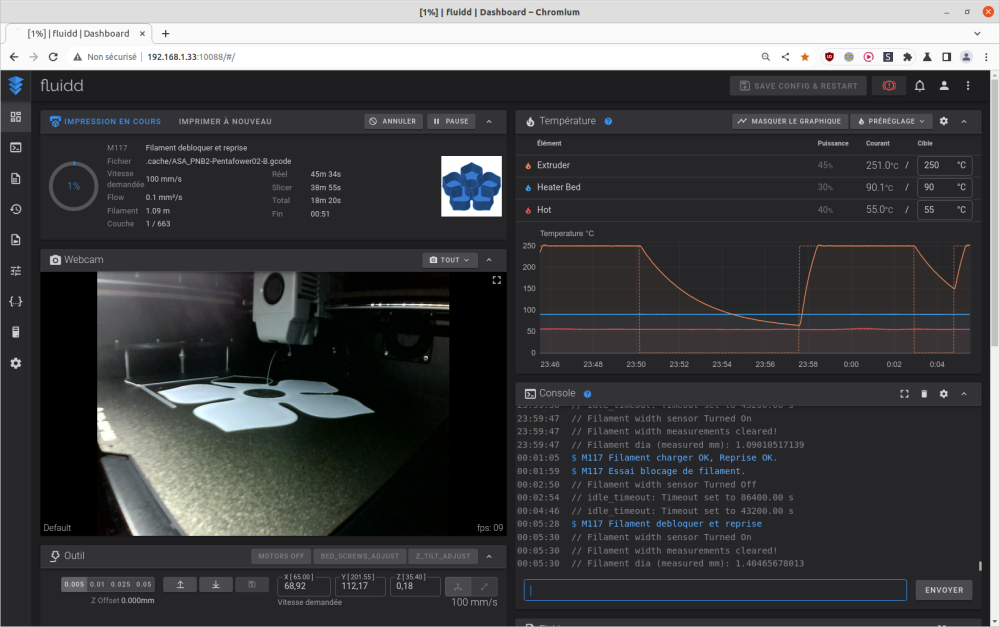

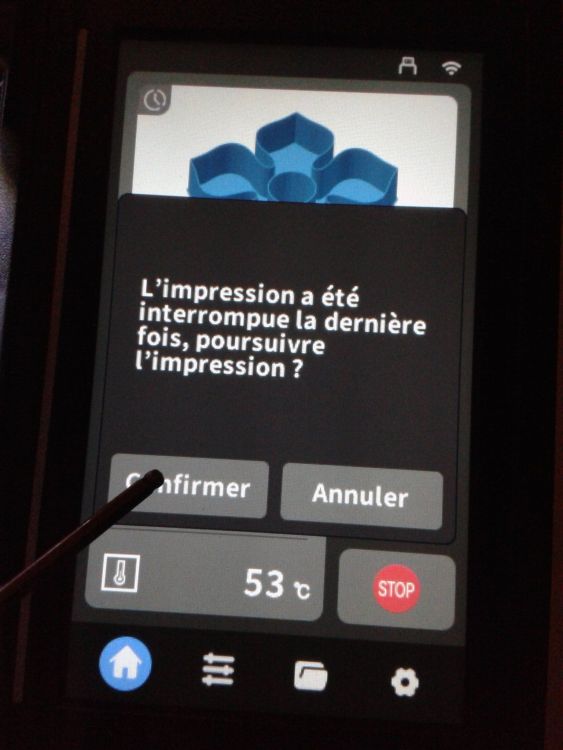

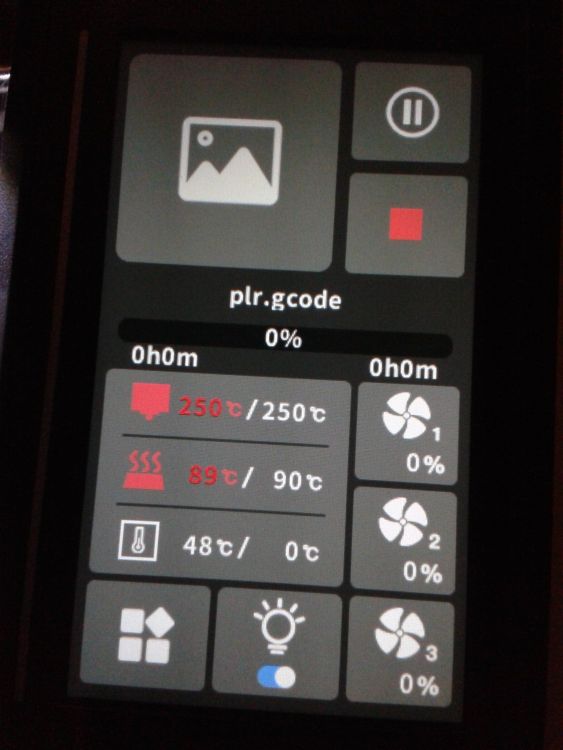

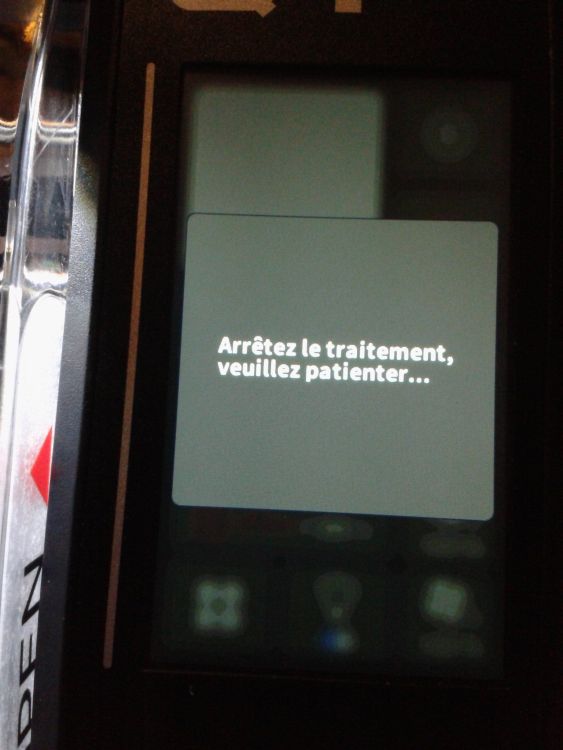

Sinon j'ai fait Un test de détection de fin de filament. Concluent. Lancement d'une impression mais en ayant au préalable coupé le filament juste a l'entré du pneu-fit du tube PTFE qui rentre dans l'imprimante. (Il y avais donc du filament dans tout le trajet du tube PTFE) Et, quand il n'y a plus de filament au niveau du capteur a effet Hall (de mesure du diamètre de filament) qui se trouve a l'entré de la tête d'impression, comme sur une demande de pause ou un changement de filament lors de la lecture d'un "M0" dans le fichier d'impression, mais avec un petit message pour nous dire "Filament épuisé,veuillez recharger le filament ... cela change l'icone de "pause" par l'icone "play" sur l’écran tactile et coupe la chauffe de la tête et park la tête sur le système de nettoyage de buse Et sous fluidd on à un "echo: Filament run out" affiché dans les logs de la "Console" (J'ai tenté de sonder et marquer le filament utilisé pour sonder, pour estimer jusqu'où l'ancien filament avais avancé dans l'extrudeur. En gros le bout de la fin de l'ancien filament semble être presque arrivé au roue d'entrainement du filament. ) Puis après comme j'avais déjà fait pour un changement de filament Insérer le nouveau filament, remettre en chauffe la buse, quand buse a température, extruder jusqu’à entraîner et extruder le nouveau filament, rebrancher le pneu-fit, cliquer sur l'icone "play" pour continuer et cela fait un nettoyage du nez de la buse avant de repartir. (J'ai depuis la console de fluidd envoyé un "M117 Filament charge..." pour bien séparer mon essai suivant.) j'ai laissé imprimer un petit peut, Puis, j'ai fait l'équivalent d'un, enchevêtrement de filament sur la bobine / un blocage de bobine et rapidement ( a force de tirer le filament, l'extrudeur doit créer une tension du filament dans le tube PTFE, ce qui doit créé une poussé du tube PTFE entre la tête d'impression et le capteur de blocage, vers le capteur de blocage, ce qui doit y déclencher un genre de switch dans le capteur de blocage ( quand j’aurais fait plus d'impressions pour mon test je regarderais pour démonter le détecteur de blocage de filament en provenance de la bobine, pour vraiment comprendre comment il fonctionne) ) libération/résolution de "l’enchevêtrement de filament sur la bobine" puis reprise ... Coupure de courant ( ~30 seconde, sur firmware v4.4.13. Non concluent. ) Après que la buse soit revenue a température d'impression, cela fait un Home X et Y mais malheureusement, cela ne fait pas de park sur le système de nettoyage et reste en position du Home X et Y que tout revienne a température. Puis quand tout bien revenu a température, cela reprend l'impression, mais pas a la bonne couche ( firmware v4.4.13 ) Donc j'ai rapidement stoppé l'impression pour éviter les problèmes. Ajout > Je n'ai pas encore testé mais il y a des éléments de réponse dans le wiki de Qiti Tech https://wiki.qidi3d.com/en/Q1-Pro#replace-and-adjust "Replace Nozzle Video " Vidéo de changement de la buse -> https://drive.google.com/file/d/1maDzRstL6wvAjDPrYkUkAJXtgRaYDl0m/view "Replace Hot End Video" Vidéo de changement de l'ensemble de la partie chaude (buse+corps de chauffe+heatbreak+ventilo heatbreak) -> https://drive.google.com/file/d/1qWOED0s-HVy9BPDpVtz00tu6ZXymIfCR/view C'est pas du "quick swap" mais cela semble pas trop compliqué non plus.1 point

-

Prends en un en 24 volts c'est plus simple et si possible roulement "hydraulique" c'est encore moins bruyant que le "brushless" Ventilateur d'avance tu auras comme le disait un petit bonhomme vert1 point

-

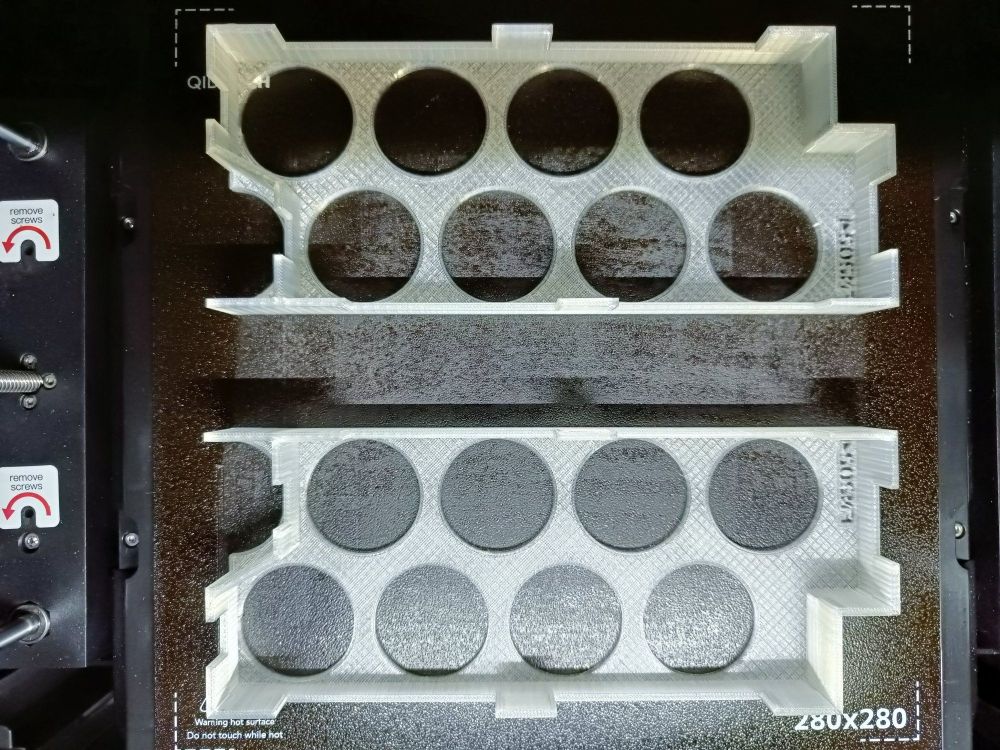

Modélisation et impression d'un support pour 17 œufs à placer dans une étagère "Flex-Lift" d'un réfrigérateur Panasonic. Le support d'origine (boîte de 7 œufs) était peu pratique et pas vraiment adapté à notre consommation. J'ai imprimé 2 versions, la première en PLA Wanhao transparent a dû être modifiée car trop longue de 4 mm (l'étagère a des parois biseautées)... J'en ai profité pour amélioré le modèle et l'imprimer en PLA Wanhao blanc. Proposé sur Cul3D. Support constitué de 2 parties qui peuvent être utilisées séparément ou collées. Imprimable en diverses matière: PLA, PETG, ABS... Les paramètres d'impression ne sont pas critiques: Épaisseur des couches: 0.2mm Surfaces extérieures (walls, top/bottom): 0.8mm minimum Remplissage: 20% minimum Supports: non1 point

-

Merci, je mets ici le lien vers le tuto en question.1 point